トナー供給ローラおよびその製造方法

【課題】トナー搬送機能とトナー掻き取り機能との両機能をバランスよく併有すると共に、トナーの流動性を向上し得るトナー供給ローラと、このトナー供給ローラの製造方法を提供する。

【解決手段】各種高分子物質の発泡体を材質とする円筒状弾性体22と、この円筒状弾性体22の中心軸方向に延在する軸部材24とからなるトナー供給ローラにおいて、前記円筒状弾性体22の外周面22aに、多数の熱融着性繊維28を絡み合わせた繊維層26を形成し、前記円筒状弾性体22の発泡体構造に由来するトナー搬送機能と、前記外周面22aに形成された繊維層26に由来するトナー掻き取り機能とを両立させるようにした。

【解決手段】各種高分子物質の発泡体を材質とする円筒状弾性体22と、この円筒状弾性体22の中心軸方向に延在する軸部材24とからなるトナー供給ローラにおいて、前記円筒状弾性体22の外周面22aに、多数の熱融着性繊維28を絡み合わせた繊維層26を形成し、前記円筒状弾性体22の発泡体構造に由来するトナー搬送機能と、前記外周面22aに形成された繊維層26に由来するトナー掻き取り機能とを両立させるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

この発明はトナー供給ローラおよびその製造方法に関し、更に詳細には、複写装置、画像記録装置、プリンタまたはファクシミリ等の画像形成装置の現像装置をなす感光体の如き像担持体表面に、所要のトナー像を形成する際に使用されるトナー供給ローラと、このトナー供給ローラの製造方法に関するものである。

【背景技術】

【0002】

一般に複写装置、画像記録装置、プリンタまたはファクシミリ等の画像形成装置は、電子写真感光体や静電記録誘電体等の像担持体上に形成した静電潜像を、現像装置の現像ローラから供給される現像剤としてのトナーによりトナー像として可視化することでなされている。このような現像装置には、トナーを収容するカートリッジと、このトナーを現像ローラに適量供給するトナー供給ローラとが備えられている。従来技術に係る電子写真方式の一例である画像形成装置100は、図8に示す如く、トナー供給ローラ10およびカートリッジ10aを備える現像装置102と、静電潜像を保持した画像形成体104との間に現像ローラ106が、その外周面を画像形成体104の表面に近接させた状態で配設され、かつ画像形成体104に紙等の記録媒体108を介して転写ローラ110を当接させるように構成されている。そして各部材10、106および104を回転させることにより、現像ローラ106表面にトナーが供給され、層規制ブレード106aによって均一な薄層に整えられたのち、画像形成体104上の潜像に付着して潜像が可視化される。

【0003】

一般にトナー供給ローラ10等の、所謂トナー搬送をなすローラは、トナー搬送機能とトナー掻き取り機能との両機能が要求される。このような機能が要求されるトナー供給ローラ10は、表面にセルを多数有する発泡体構造とすることでトナー搬送機能を向上させると共に、現像ローラ106に対する当接力を高めることでトナー掻き取り機能を向上させていた。このようなローラ10の好適な例として、下記の[特許文献1]に示す、ポリウレタンまたはシリコーンのフォームからなる軟質弾性ローラが挙げられる。

【特許文献1】特開平3−155575号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで近年更なる高画質化を図るために、画像形成装置100に用いられるトナーは、その粒径が10μm程度と非常に微小になっており、またカートリッジ1台当たりの印刷可能枚数も多く設定されている。このため従来のトナーに比較して、殊に前述した掻き取り機能が低下し易く、その結果、供給されるトナーに対する帯電が不充分となり、得られる画像において、例えば先端が濃く、終端が薄くなるといった、印刷濃度の差違等の不良が問題となる。またトナーは、トナー供給ローラ10によってカートリッジ内で機械的に攪拌されているが、この攪拌や、両ローラ10,106の間の摺擦により多大な機械的ストレスを受け、更には使用する部材や放電生成物による化学的汚染も複合して受けて劣化する問題もある。このトナーの劣化は、適切かつ均一な摩擦帯電を妨げ、流動性を低下による凝集・固着を引き起こし、例えば画像がすじ状となる等の印刷品質の著しい劣化の原因となる。なおトナーの劣化は、現像ローラ106からカートリッジ10aへの、所謂トナー回収時に生じ易いことが経験的に分かっている。

【0005】

一方トナー搬送機能は、トナー供給ローラ10から現像ローラ106へ移行するトナー量で評価され、トナーの流動性が高い場合には、例えば発泡体構造のようにトナー供給ローラ10の表面近傍の凹部構造の容積和が大きい程、多くのトナー供給をなし得る。そして、この量が多過ぎる場合には廃トナーの増加やトナー漏れを起こし易くなり、少な過ぎる場合には画像濃度が低くなることが知られている。そしてトナー供給ローラ10の近接領域におけるトナー供給量の均一性が高い程、画像(殊にハーフトーン画像)は濃度が全領域に亘って良好なものとなる。しかし前述のトナー劣化によって流動性が低下した場合、凹部構造内から現像ローラ106への移動が困難となり、トナー搬送機能は低下する。また発泡体構造においては、その表面の開口セルに必然的にトナーが入り込んで補足されるが、これがトナー供給ローラ10の回転進行により更に進行すると、捕捉されたトナーが発泡体内部に堆積し、凝集・固化してしまう。このような状態となったトナーは、もはや現像剤として機能しないばかりか、入り込んだトナー供給ローラ10表面を硬くしてしまう。トナー供給ローラ10表面が硬くなると、ローラ10と現像ローラ106との間の摺擦の度合いは更に強まり、前述の機械的ストレス等によるトナー劣化も進行させる。更に劣化の進んだトナーは微粉化するため、セル内により入り込み易く、前述のトナー劣化が更に進行する。

【0006】

トナーの劣化は、摺擦時の機械的ストレスを下げれば抑制可能であり、例えば上記の[特許文献1]や、トナー供給ローラ10を硬度の低い軟質ポリウレタンフォームから構成する、または発泡倍率の増大による低密度化で対応が可能である。しかし硬度や密度の低下は、トナー掻き取り機能も低下させてしまう。これらの問題を解決するため、図9に示す如く、トナー供給ローラ120の外周面122に中心軸方向に沿って複数の切込み124を設けることで、前述したトナー搬送機能とトナー掻き取り機能との両機能を安定的に発現し得るローラも案出されている([特許文献2]参照)。トナー供給ローラ120を図8に係る画像形成装置100に組み込んだ場合、そのトナー掻き取り機能は、図10に示す如く、トナー供給ローラ120が現像ローラ106に押圧された際に切込み124の側面126が、所謂「エッジ」として作用することで好適なものとなる(図10(a)参照)。しかしこのような構造では、使用継続によりトナーまたは機械的ストレスによって劣化した微細なトナーが切込み124の中に入り込み、更に一旦入り込んだトナーは切込み124の内部から外に排出されることが殆どなくなり(図10(b)参照)、セル内に入り込んで排出が困難なトナーによって、ローラ120表面硬化→トナー劣化の悪循環が発生し、問題の根本的な解決にはならない。

【特許文献2】特開2002−196579号公報

【0007】

この他、外周面にローラの中心軸方向に延びるように設けられた、20〜3000μmの高さと、300〜3000μmのピッチを有する凸条によって、凹凸表面構造が設けられた軟質ポリウレタンフォーム層を有するトナー供給ローラも案出されている([特許文献3]参照)。この発明に係るローラは、凸構造を有する側面が、[特許文献2]のエッジとして作用すると共に、凹部の空間でトナーが流動して掻き取ったトナーと新しいトナーの攪拌が行なわれ、かつトナー搬送機能が維持される優れた特性を持つ。しかしこのようなローラはモールド成形で製造されるため、ウレタンフォームの硬度を一定値以下に小さくすることが困難である。このため前述のトナー搬送機能とトナー掻き取り機能を併有する一方で、低硬度を達成できないために発現する高い当接圧により、トナー劣化の抑制が困難となってしまう問題がある。

【特許文献3】特開平11−38749号公報

【課題を解決するための手段】

【0008】

前記課題を克服し、所期の目的を達成するため、本発明に係るトナー供給ローラは、各種高分子物質の発泡体を材質とする円筒状弾性体と、この円筒状弾性体の中心軸方向に延在する軸部材とからなるトナー供給ローラにおいて、

前記円筒状弾性体の外周面に、多数の熱融着性繊維を絡み合わせた繊維層を形成し、

前記円筒状弾性体の発泡体構造に由来するトナー搬送機能と、前記外周面に形成された繊維層に由来するトナー掻き取り機能とを両立させるようにしたことを特徴とする。

【0009】

前記課題を克服し、所期の目的を達成するため、本願の別の発明に係るトナー供給ローラの製造方法は、各種高分子物質の発泡体を材質とする円筒状弾性体と、その中心軸方向に延在する軸部材とからなるトナー供給ローラの製造方法において、

前記円筒状弾性体の中心軸線に合致させて軸部材を挿入・固定すると共に、多数の熱融着性繊維が絡み合った繊維織布を準備し、

前記繊維織布を前記円筒状弾性体の外周面に纏着した後、該繊維織布を加熱することで該外周面に前記熱融着性繊維からなる繊維層を形成するようにしたことを特徴とする。

【発明の効果】

【0010】

本発明に係るトナー供給ローラおよびその製造方法によれば、円筒状弾性体の外周面に熱融着性繊維からなる繊維層を形成することで、トナー供給ローラの外周面に露出する円筒状弾性体をなす発泡体による良好なトナー搬送機能と、円筒状弾性体の外周面に融着した熱融着性繊維に由来する良好なトナー掻き取り機能とをバランスよく両立させ、かつトナーの流動性も向上させ得るので、トナーの詰まりに起因する各種弊害を効率的に回避し得る。

【発明を実施するための最良の形態】

【0011】

次に、本発明に係るトナー供給ローラにつき、好適な実施例を挙げて説明すると共に、このトナー供給ローラの好適な製造方法の一例についても併せて説明する。なお図8を参照して説明した従来技術で既出の同一部材については、同じ符号を付して示し、その詳細説明は省略する。そして本発明に係るトナー供給ローラは、従来技術と同じく現像ローラに当接して回転するように使用されるものとする。

【0012】

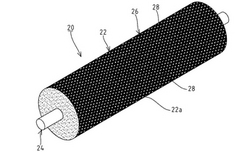

実施例に係るトナー供給ローラ20は、図1に示すように、各種高分子物質の発泡体を材質として多数のセル23を備える円筒状弾性体22と、この円筒状弾性体22の中心軸方向に沿って位置する軸部材24と、円筒状弾性体22の外周面22aに形成した熱融着性繊維28からなる繊維層26とから構成される。円筒状弾性体22の材質としては、ウレタン系発泡体またはシリコーン系発泡体等の各種高分子物質が使用され、メカニカルフロス法による発泡体であっても、または化学的発泡法による発泡体であってもよいが、10μm程度の微細なトナーを好適に搬送し得るセル23の径は、掻き取り機能の向上を考えた場合、100μm以下と微細なものが望ましいが、細か過ぎるとトナーがセル23内に入りにくくなるため、トナー搬送機能の点からは好ましくなく、双方の機能を考えた場合、200〜400μm程度が好ましい。そして円筒状弾性体22をなす発泡体は、その表面にセル23が開口していれば、連通気泡構造であっても独立気泡構造の何れであっても採用し得る。また円筒状弾性体22に対して軸部材24は、その中心軸線を整合させた同軸的な位置に挿通固定されている。軸部材24の材質としては、例えば鉄系金属等の一定以上の機械的強度を有する素材で有れば如何なるものでも採用可能である。

【0013】

繊維層26は、図2に示すように、外周面22aにランダムに融着した多数の細い熱融着性繊維28から構成され、円筒状弾性体22(発泡体)単独では不足するトナー掻き取り機能を補助するものである。ここで熱融着性繊維28は、その径が細く、また後述する目付重量の範囲内で制限条件下に繊維層26とされる。このため多数の熱融着性繊維28は、制御されて疎な状態で絡み合って繊維層26を構成している。そして疎な状態で絡み合った多数の熱融着性繊維28の間には、隙間Sが画成されている。この隙間Sは、セル23によるトナー搬送機能を阻害しない状態、すなわち円筒状弾性体22をなす発泡体が適度に露出した状態になっており、トナー供給ローラ20の外周面の全てが熱融着性繊維28で覆われてはいない。またトナー搬送に好適なセル23の径はトナーの大きさによるが、その径が大きく、例えば200〜400μmといった大きさを越える場合には、このセル径と略同等以上の隙間Sを画成することは容易ではない。しかし隙間Sを画成する熱融着性繊維28はその径が細いため、後述([0015])する範囲の目付重量とし、何重にも絡み合って繊維層26が構成され、図3に示す如く、セル23の開口部が隙間無く覆われることがなければ、セル径と略同等以上の隙間Sを画成した場合と同じように、実際上トナー搬送機能を阻害することはない。

【0014】

熱融着性繊維28としては、図4に示す如く、異なる材質の合成樹脂または異なる物性(主に温度特性)を有する樹脂を外周部および中心部の二重構造とした、所謂芯鞘構造を有するものが好適に使用される。この芯鞘構造の熱融着性繊維28は、一般的に外周部(鞘部)28aに位置する樹脂成分として低融点に設定されたものが用いられ、中心部(芯部)28bに位置する樹脂成分が、この繊維28全体の引張り強度等の機械的物性を担保している。すなわち熱融着性繊維28は熱を加えると、その鞘部28aが比較的低温で融解して被着対象物(本発明においては、外周面22aおよび他の熱融着性繊維28)に融着することになる。熱融着性繊維28の材質としては、オレフィン系やポリアミド系等の樹脂が使用され、例えば鞘部28aがポリエチレンで、芯部28bがポリプロピレンまたはポリエステルを配置した組合わせや、鞘部28aおよび芯部28bを共にポリエステルで形成し、その鞘部28aをなすポリエステルについて芯部28bより低融点に設定した組合わせ等を採用し得る。

【0015】

熱融着性繊維28は、その太さが2〜5デシテックスの範囲に設定される程度の細い繊維であって、後述するようにランダムに絡み合って、隙間Sを備える綿状の繊維織布30を、外周面22aを覆うように纏着させた後に融着させ繊維層26を構成している。そして繊維層26は、熱融着性繊維28の目付重量が、外周面22aに対して5〜50g/m2の範囲になるよう設定されている。この目付重量が5g/m2より少ない場合は、外周面22aに融着させた熱融着性繊維28による充分なトナー掻き取り機能の向上効果が得られず、また50g/m2より多い場合は、熱融着性繊維28間の間隔が密着または緻密になり過ぎて隙間Sが小さくなってしまい、熱融着性繊維28が有効にエッジとして作用せずトナー掻き取り機能が損なわれる。また後述([0022])する加熱によって、鞘部28aが溶融して大きく拡がり外周面22aを覆ってしまい、トナー搬送機能およびトナー掻き取り機能の双方が大きく悪化してしまう問題も指摘される。なお繊維層26については、熱融着性繊維28の目付重量を前述の値とすると、その厚さが5〜50μm程度の範囲となるが、この程度の厚さであればトナー搬送機能を担うセル23の直上に複数の熱融着性繊維28が存在しても、セル23によるトナー搬送機能が大きく阻害されることはない。

【0016】

またトナー供給ローラ20においては、現像ローラ106(図8参照)の表面に対して、円筒状弾性体22の外周面22aに被覆的に形成された繊維層26が摺接し、この繊維層26を構成する熱融着性繊維28が所謂エッジとして作用することで、良好なトナー掻き取り機能が発現される。そしてトナーの搬送部位となるトナー供給ローラ20の外周面(外周面22a)におけるセル23は、前述([0014])の如く、繊維層26に存在する隙間Sのために全面的に被覆されておらず適度に露出しているので、セル23の充分な開口だけでなく、円筒状弾性体22をなす発泡体の柔軟性等の物性も維持されるため、トナー搬送機能の低下は殆ど見られない。従って、トナー供給ローラ20は、良好なトナー搬送機能を保持しつつトナーの掻き取り機能だけを向上させ、その結果、両機能を高い水準で併有することができる。

【0017】

また繊維層26を構成する熱融着性繊維28に掻き取られた10μm程度である微少なトナーについては、隙間S内に一時的に保持されるが、セル23内部に保持される場合と違い、円筒状弾性体22の回転運動等により外部への排出が容易となっている。更に隙間Sにおいては、セル23に比較してトナーの攪拌による流動性が確保される。すなわち、一部位に補足され続けることがないため、トナーの凝集・固化に伴ってトナー供給ローラ20の表面硬度が高くなる事態を回避する効果や、カートリッジ内のトナーとの流動性の向上も期待できる。

【0018】

本実施例では、円筒状弾性体22の外周面22a対する熱融着性繊維28の目付重量を、その外周面22aに亘って略均一になるよう設定したが、本発明はこれに限定されず、この外周面22aにおける円周方向または軸方向の領域によって、熱融着性繊維28を密または疎にするようにしてもよい。例えば、スラブ発泡で得られた発泡体は、発泡方向に沿って配向性を備え、この発泡体から形成された円筒状弾性体22の円周方向において、裁断方向によっては発泡方向とこの方向に直交する方向とについて物性の差が生じる。すなわち、円筒状弾性体22について、発泡方向と直交する方向にあたる外周面22aの領域に熱融着性繊維28を密に配設することで、この熱融着性繊維28による掻き取り機能を向上させて、発泡方向により発現する異方性を呈する外周面22aのトナー掻き取り機能を均一にすることができる。このように外周面22aにおける領域によって、熱融着性繊維28の目付重量を調節することで、外周面22aの円周方向に硬度変動がある場合、これを抑制して周方向および軸方向におけるトナー搬送機能およびトナー掻き取り機能を均一にして、トナー供給ローラ20の印刷に際してより安定性を高めることができる。

【0019】

なお実施例で云う熱融着性繊維28は単一の繊維であったが、例えば図5に示す如く、複数の繊維の集合体であってもよく、更に短繊維または長繊維を紡いだものであってもよい(図5(a)参照)。すなわち熱融着性繊維28の集合体を加熱して円筒状弾性体22の外周面22aに融着した際、繊維層26を構成する熱融着性を全体として発現する繊維29は、一体的に鞘部28aが溶融して、見かけ上多数の芯部28bを有する単一の熱融着性繊維になっている(図5(b)参照)。また熱融着性繊維28の断面形状についても円形や楕円形またはその他の各種形状を採用し得る。

【0020】

(実施例の製造方法の一例)

以下に、本発明の好適な実施例に係るトナー供給ローラの製造方法を説明する。基本的にトナー供給ローラの製造方法は、図6に示す如く、円筒状弾性体準備工程S1、繊維織布準備工程S2および纏着・加熱工程S3からなる。円筒状弾性体準備工程S1は、通常のスラブ発泡法、スキ加工およびタチ加工等を実施することで、その中心軸方向に延在する軸部材24を備える円筒状弾性体22を製造する工程であり、公知の方法によってなされる。

【0021】

繊維織布準備工程S2は、円筒状弾性体22の外周面22aに融着・形成される繊維層26の基となる繊維織布30を、熱融着性繊維28から製造する工程である。基本的には、市販されており、前述([0015])した条件に合致する熱融着性繊維28を使用し、これを例えばシート状に織ることでなされる。このとき熱融着性繊維28は、互いに絡み合う熱融着性繊維28の間に画成される隙間Sが、外周面22aに開口するセル23によるトナー搬送機能を阻害しないように、セル23と略同等以上となるようにその厚さが50μm以下となるように設定され、具体的には、前述([0015])した目付重量とすることで設定されている。また熱融着性繊維28の状態が、既に絡み合って綿状の状態にある場合、好適にその厚さを設定できなくなるため、公知の方法によって綿状となっている熱融着性繊維28を完全に解繊しつつ、シート状の繊維織布30としてもよい。

【0022】

次に、図7に示すような円筒状弾性体22の外周面22aに繊維層26を形成する纏着・加熱工程S3に移行する。前繊維織布準備工程S2で準備された繊維織布30(図7(a)参照)を、外周面22aに対して所定の目付重量となるように略均一に纏着する(図7(b)参照)。繊維織布30でその外周面22aを被覆された円筒状弾性体22を、この円筒状弾性体22の外形寸法と同一に設定された設置空間42を有する金型40に装入する(図7(c)参照)。そして、金型40を所定温度で所定時間加熱して、熱融着性繊維28の鞘部28aを溶融させた後冷却することで、この繊維28が外周面22aに融着され、外周面22aに繊維層26が形成・固定されたトナー供給ローラ20が製造される(図7(d)参照)。繊維織布30を纏着させた円筒状弾性体22は、金型40で形状規制された状態で融着するので、得られたトナー供給ローラ20は、熱融着性繊維28が毛羽立つことなく、外周面22aに密着的に融着した状態で常に定寸に形成される。なお繊維織布30を繊維層26として融着・固定する際の加熱は、熱融着性繊維28の鞘部28aが完全に溶融し切らない程度に制御された温度および時間で実施される。

【0023】

また本実施例では、金型40を使用した形状規制下での繊維層26の融着・形成を例示しているが、単に円筒状弾性体22の外周面22aに繊維織布30を巻き付けた後に、または前述([0021])した綿状の熱融着性繊維28を解繊しつつ外周面22aに徐々に纏着させて層状とした後に所要の加熱を施して外周面22aに対して繊維層26を融着・固定するように形成してもよい。なお繊維層26が形成された外周面22aに対して、例えばホットメルト型の接着剤を塗布することで、繊維層26を構成する熱融着性繊維28と外周面22aとを更に強固に固定するようにしてもよい。

【0024】

トナー供給ローラ20の主体をなす円筒状弾性体22を発泡させる方法は、前述したように限定されず、しかも製造方法ではスラブ発泡工法を挙げたがモールド成形法でもよく、発泡体の物性を任意に調節することで必要とする物性を得ることができるため、製造方法により円筒状弾性体22の物性が限定されることがない。すなわち現像ローラ106に対するトナー供給ローラ20の当接圧を好適に設定し得るため、トナーの劣化を回避し得る。また、円筒状弾性体22の外周面22aに対する熱融着性繊維28の纏着量は調節が容易であり、従ってトナー供給ローラ20の外周面に位置する繊維層26の厚さを任意に調節することができるので、使用されるシステム等に合致したトナー供給ローラ20を好適に製造し得る。

【0025】

(実験例)

次に、繊維層が形成された本発明に係るトナー供給ローラおよび従来例に係るトナー供給ローラを夫々、図8に示す画像形成装置100に組み込み、設定印刷枚数の間要求される画像品質が実現されるような、トナー劣化の抑制、トナー搬送機能およびトナー掻き取り機能を目視で観察した。これらの評価には耐久印刷パターンを所定枚数印刷する毎に評価画像を印刷し、その画像品質の変化を比較観察することで行なう。なお、印刷に現れた画像から各要求特性を独立して評価することは困難であるが、本実験例においてはトナー供給ローラのパラメータを系統的に変化させて得られる画像の挙動から評価するようにしている。

【0026】

(トナー供給ローラの製造について)

本実験例で使用した実施例に係るトナー供給ローラおよび比較例に係るトナー供給ローラは、以下に記載の方法により夫々4本製造した。

・実施例:エーテル系ポリウレタンスラブフォーム(株式会社イノアックコーポレーション製(密度50kg/m3;セル数50/25.4mm))の直方体ブロックの略中心部分に直径4mmの軸部材を挿入し得る通孔を穿設して所定長さに切断し、通孔に対してホットメルト接着剤を外周面に塗布した軸部材を挿入し、更にこの軸部材を加熱し冷却して接着した後、切削加工を実施して直径14mm、長さ225mmの円筒状弾性体とした。この円筒状弾性体の外周面に、熱融着性繊維としてオレフィン系芯鞘型接合繊維(商品名 nbf;大和紡績製)を、目付重量20g/m2で均一に被せた。そして、直径14mmで長さ225mmの円筒状空間を有する鉄製の割型構造の金型に、熱融着性繊維を被せた円筒状弾性体を装入する。しかる後に、金型を熱循環オーブンにおいて、140℃まで加熱した状態で30分間保持し、50℃まで冷却して金型から取出した。最後に、アクリル樹脂エマルジョン(商品名 NIPOL852;日本ゼオン社製(固形分45%))70重量%に、カーボンブラック分散液(山陽色素社製(固形分36%))30重量%を配合して充分に攪拌して得た導電性水系接着剤を、繊維層が形成された円筒状弾性体の表面に10g塗布し、90℃で1時間乾燥させることで、繊維層が円筒状弾性体の外周面に強固に固定された実施例に係るトナー供給ローラを製造した。

・比較例1:エーテル系ポリウレタンスラブフォーム(株式会社イノアックコーポレーション製(密度50kg/m3、セル数50/25.4mm))の直方体ブロックの略中心部分に直径4mmの軸部材を挿入し得る通孔を穿設して所定長さに切断し、通孔に対してホットメルト接着剤を外周面に塗布した軸部材を挿入し、更にこの軸部材を加熱し冷却して接着した後、切削加工を実施して直径14mmの比較例1に係るトナー供給ローラとした。

・比較例2:比較例1で得たローラの軸心に沿った全長に亘って、軸部材に平行であり、深さが2mmの切込み、この切込み同士の間隔が1.5mmとなるように形成して、直径14mmの比較例2に係るトナー供給ローラとした。

・比較例3:市販プリンタに使用されている特開平11−38749号公報([特許文献3])開示のローラ(外径直径14mm、凸条高さ500μm、ピッチ1500μm、幅800μm)をそのまま比較例3に係るトナー供給ローラとした。

【0027】

(評価の具体的方法)

実施例および比較例1〜3に係るトナー供給ローラを、市販プリンタの現像装置に組み付け、トナー濃度が5%となる程度の文字列を10,000枚まで出力した。その間、初期(20枚程度印刷後)および1,000枚印刷する毎に100%濃度の黒べた印刷の評価画像と、50%濃度のハーフトーン画像とを夫々2枚ずつ連続して出力し、マクベス濃度計(商品名 RD−918;サカタインクス製)で画像濃度測定を実施し、その夫々4本製造したローラの平均を算出した。測定した条件等は、(1)たてすじ(◎:なし、○:僅かにあり、△:ややあり、×:顕著にある)、(2)100%濃度画像の先端20mm位置の画像濃度と、終端から20mm位置の画像濃度との濃度差(夫々の画像濃度含む)、および(3)50%濃度ハーフトーンにおける出力の鮮明度(官能評価)の4つである。なおここで、(1)はトナー劣化の度合いの評価指標として、(2)はトナー掻き取り機能の評価指標として、(3)はトナー搬送機能の評価指標として夫々使用されている。殊に(3)の官能評価については、前述のマクベス濃度計が平均5mm四方の範囲におけるの画像濃度の平均値として出力するものであり、ハーフトーン等の評価には不適であると考え、○:良好、○△:薄い濃度差、所謂もやもやが少しある、△:薄い濃度差、所謂もやもやがある、△×:薄い濃度差、所謂もやもやが強い、×:濃い濃度差がある、所謂がさつきがあるの五段階で評価した。また、表2については、各印刷枚数毎の濃度の中の最大値と最小値との差、すなわち発現された濃度の存在幅を補足的に附記した。

【表1】

【表2】

【表3】

【0028】

(結果)

画像評価についての結果を、上記の表1〜3に併記する。これら表1〜3から、本発明に係るトナー供給ローラは、トナー劣化の抑制、トナー搬送機能およびトナー掻き取り機能が何れも従来技術に係るローラよりも良好な結果を示し、夫々が高い水準を達成していることが確認された。

【図面の簡単な説明】

【0029】

【図1】本発明の好適な実施例に係るトナー供給ローラを示す概略斜視図である。

【図2】実施例のトナー供給ローラの外周面を示す(a)拡大平面図と、(b)拡大断面図である。

【図3】大きな径のセルを備えるトナー供給ローラの外周面を示す拡大断面図である。

【図4】実施例のトナー供給ローラの繊維層をなす熱融着性繊維を示す断面図である。

【図5】実施例のトナー供給ローラの繊維層をなす別の熱融着性繊維を示す断面図である。

【図6】実施例のトナー供給ローラの製造工程を示す工程図である。

【図7】実施例のトナー供給ローラにおいて、繊維層の形成工程(a)〜(d)を示す概略斜視図である。

【図8】トナー供給ローラを使用する画像形成装置の内部構造を示す概略図である。

【図9】従来技術に係るトナー供給ローラの構造を示す概略図である。

【図10】図9で示すトナー供給ローラを、図8で示す画像形成装置に組み込んで使用した際の様子を示す状態図である。

【符号の説明】

【0030】

22 円筒状弾性体

22a 外周面

23 セル

24 軸部材

26 繊維層

28 熱融着性繊維

28a 鞘部(外周部)

29 熱融着性繊維

30 繊維織布

S 隙間

【技術分野】

【0001】

この発明はトナー供給ローラおよびその製造方法に関し、更に詳細には、複写装置、画像記録装置、プリンタまたはファクシミリ等の画像形成装置の現像装置をなす感光体の如き像担持体表面に、所要のトナー像を形成する際に使用されるトナー供給ローラと、このトナー供給ローラの製造方法に関するものである。

【背景技術】

【0002】

一般に複写装置、画像記録装置、プリンタまたはファクシミリ等の画像形成装置は、電子写真感光体や静電記録誘電体等の像担持体上に形成した静電潜像を、現像装置の現像ローラから供給される現像剤としてのトナーによりトナー像として可視化することでなされている。このような現像装置には、トナーを収容するカートリッジと、このトナーを現像ローラに適量供給するトナー供給ローラとが備えられている。従来技術に係る電子写真方式の一例である画像形成装置100は、図8に示す如く、トナー供給ローラ10およびカートリッジ10aを備える現像装置102と、静電潜像を保持した画像形成体104との間に現像ローラ106が、その外周面を画像形成体104の表面に近接させた状態で配設され、かつ画像形成体104に紙等の記録媒体108を介して転写ローラ110を当接させるように構成されている。そして各部材10、106および104を回転させることにより、現像ローラ106表面にトナーが供給され、層規制ブレード106aによって均一な薄層に整えられたのち、画像形成体104上の潜像に付着して潜像が可視化される。

【0003】

一般にトナー供給ローラ10等の、所謂トナー搬送をなすローラは、トナー搬送機能とトナー掻き取り機能との両機能が要求される。このような機能が要求されるトナー供給ローラ10は、表面にセルを多数有する発泡体構造とすることでトナー搬送機能を向上させると共に、現像ローラ106に対する当接力を高めることでトナー掻き取り機能を向上させていた。このようなローラ10の好適な例として、下記の[特許文献1]に示す、ポリウレタンまたはシリコーンのフォームからなる軟質弾性ローラが挙げられる。

【特許文献1】特開平3−155575号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで近年更なる高画質化を図るために、画像形成装置100に用いられるトナーは、その粒径が10μm程度と非常に微小になっており、またカートリッジ1台当たりの印刷可能枚数も多く設定されている。このため従来のトナーに比較して、殊に前述した掻き取り機能が低下し易く、その結果、供給されるトナーに対する帯電が不充分となり、得られる画像において、例えば先端が濃く、終端が薄くなるといった、印刷濃度の差違等の不良が問題となる。またトナーは、トナー供給ローラ10によってカートリッジ内で機械的に攪拌されているが、この攪拌や、両ローラ10,106の間の摺擦により多大な機械的ストレスを受け、更には使用する部材や放電生成物による化学的汚染も複合して受けて劣化する問題もある。このトナーの劣化は、適切かつ均一な摩擦帯電を妨げ、流動性を低下による凝集・固着を引き起こし、例えば画像がすじ状となる等の印刷品質の著しい劣化の原因となる。なおトナーの劣化は、現像ローラ106からカートリッジ10aへの、所謂トナー回収時に生じ易いことが経験的に分かっている。

【0005】

一方トナー搬送機能は、トナー供給ローラ10から現像ローラ106へ移行するトナー量で評価され、トナーの流動性が高い場合には、例えば発泡体構造のようにトナー供給ローラ10の表面近傍の凹部構造の容積和が大きい程、多くのトナー供給をなし得る。そして、この量が多過ぎる場合には廃トナーの増加やトナー漏れを起こし易くなり、少な過ぎる場合には画像濃度が低くなることが知られている。そしてトナー供給ローラ10の近接領域におけるトナー供給量の均一性が高い程、画像(殊にハーフトーン画像)は濃度が全領域に亘って良好なものとなる。しかし前述のトナー劣化によって流動性が低下した場合、凹部構造内から現像ローラ106への移動が困難となり、トナー搬送機能は低下する。また発泡体構造においては、その表面の開口セルに必然的にトナーが入り込んで補足されるが、これがトナー供給ローラ10の回転進行により更に進行すると、捕捉されたトナーが発泡体内部に堆積し、凝集・固化してしまう。このような状態となったトナーは、もはや現像剤として機能しないばかりか、入り込んだトナー供給ローラ10表面を硬くしてしまう。トナー供給ローラ10表面が硬くなると、ローラ10と現像ローラ106との間の摺擦の度合いは更に強まり、前述の機械的ストレス等によるトナー劣化も進行させる。更に劣化の進んだトナーは微粉化するため、セル内により入り込み易く、前述のトナー劣化が更に進行する。

【0006】

トナーの劣化は、摺擦時の機械的ストレスを下げれば抑制可能であり、例えば上記の[特許文献1]や、トナー供給ローラ10を硬度の低い軟質ポリウレタンフォームから構成する、または発泡倍率の増大による低密度化で対応が可能である。しかし硬度や密度の低下は、トナー掻き取り機能も低下させてしまう。これらの問題を解決するため、図9に示す如く、トナー供給ローラ120の外周面122に中心軸方向に沿って複数の切込み124を設けることで、前述したトナー搬送機能とトナー掻き取り機能との両機能を安定的に発現し得るローラも案出されている([特許文献2]参照)。トナー供給ローラ120を図8に係る画像形成装置100に組み込んだ場合、そのトナー掻き取り機能は、図10に示す如く、トナー供給ローラ120が現像ローラ106に押圧された際に切込み124の側面126が、所謂「エッジ」として作用することで好適なものとなる(図10(a)参照)。しかしこのような構造では、使用継続によりトナーまたは機械的ストレスによって劣化した微細なトナーが切込み124の中に入り込み、更に一旦入り込んだトナーは切込み124の内部から外に排出されることが殆どなくなり(図10(b)参照)、セル内に入り込んで排出が困難なトナーによって、ローラ120表面硬化→トナー劣化の悪循環が発生し、問題の根本的な解決にはならない。

【特許文献2】特開2002−196579号公報

【0007】

この他、外周面にローラの中心軸方向に延びるように設けられた、20〜3000μmの高さと、300〜3000μmのピッチを有する凸条によって、凹凸表面構造が設けられた軟質ポリウレタンフォーム層を有するトナー供給ローラも案出されている([特許文献3]参照)。この発明に係るローラは、凸構造を有する側面が、[特許文献2]のエッジとして作用すると共に、凹部の空間でトナーが流動して掻き取ったトナーと新しいトナーの攪拌が行なわれ、かつトナー搬送機能が維持される優れた特性を持つ。しかしこのようなローラはモールド成形で製造されるため、ウレタンフォームの硬度を一定値以下に小さくすることが困難である。このため前述のトナー搬送機能とトナー掻き取り機能を併有する一方で、低硬度を達成できないために発現する高い当接圧により、トナー劣化の抑制が困難となってしまう問題がある。

【特許文献3】特開平11−38749号公報

【課題を解決するための手段】

【0008】

前記課題を克服し、所期の目的を達成するため、本発明に係るトナー供給ローラは、各種高分子物質の発泡体を材質とする円筒状弾性体と、この円筒状弾性体の中心軸方向に延在する軸部材とからなるトナー供給ローラにおいて、

前記円筒状弾性体の外周面に、多数の熱融着性繊維を絡み合わせた繊維層を形成し、

前記円筒状弾性体の発泡体構造に由来するトナー搬送機能と、前記外周面に形成された繊維層に由来するトナー掻き取り機能とを両立させるようにしたことを特徴とする。

【0009】

前記課題を克服し、所期の目的を達成するため、本願の別の発明に係るトナー供給ローラの製造方法は、各種高分子物質の発泡体を材質とする円筒状弾性体と、その中心軸方向に延在する軸部材とからなるトナー供給ローラの製造方法において、

前記円筒状弾性体の中心軸線に合致させて軸部材を挿入・固定すると共に、多数の熱融着性繊維が絡み合った繊維織布を準備し、

前記繊維織布を前記円筒状弾性体の外周面に纏着した後、該繊維織布を加熱することで該外周面に前記熱融着性繊維からなる繊維層を形成するようにしたことを特徴とする。

【発明の効果】

【0010】

本発明に係るトナー供給ローラおよびその製造方法によれば、円筒状弾性体の外周面に熱融着性繊維からなる繊維層を形成することで、トナー供給ローラの外周面に露出する円筒状弾性体をなす発泡体による良好なトナー搬送機能と、円筒状弾性体の外周面に融着した熱融着性繊維に由来する良好なトナー掻き取り機能とをバランスよく両立させ、かつトナーの流動性も向上させ得るので、トナーの詰まりに起因する各種弊害を効率的に回避し得る。

【発明を実施するための最良の形態】

【0011】

次に、本発明に係るトナー供給ローラにつき、好適な実施例を挙げて説明すると共に、このトナー供給ローラの好適な製造方法の一例についても併せて説明する。なお図8を参照して説明した従来技術で既出の同一部材については、同じ符号を付して示し、その詳細説明は省略する。そして本発明に係るトナー供給ローラは、従来技術と同じく現像ローラに当接して回転するように使用されるものとする。

【0012】

実施例に係るトナー供給ローラ20は、図1に示すように、各種高分子物質の発泡体を材質として多数のセル23を備える円筒状弾性体22と、この円筒状弾性体22の中心軸方向に沿って位置する軸部材24と、円筒状弾性体22の外周面22aに形成した熱融着性繊維28からなる繊維層26とから構成される。円筒状弾性体22の材質としては、ウレタン系発泡体またはシリコーン系発泡体等の各種高分子物質が使用され、メカニカルフロス法による発泡体であっても、または化学的発泡法による発泡体であってもよいが、10μm程度の微細なトナーを好適に搬送し得るセル23の径は、掻き取り機能の向上を考えた場合、100μm以下と微細なものが望ましいが、細か過ぎるとトナーがセル23内に入りにくくなるため、トナー搬送機能の点からは好ましくなく、双方の機能を考えた場合、200〜400μm程度が好ましい。そして円筒状弾性体22をなす発泡体は、その表面にセル23が開口していれば、連通気泡構造であっても独立気泡構造の何れであっても採用し得る。また円筒状弾性体22に対して軸部材24は、その中心軸線を整合させた同軸的な位置に挿通固定されている。軸部材24の材質としては、例えば鉄系金属等の一定以上の機械的強度を有する素材で有れば如何なるものでも採用可能である。

【0013】

繊維層26は、図2に示すように、外周面22aにランダムに融着した多数の細い熱融着性繊維28から構成され、円筒状弾性体22(発泡体)単独では不足するトナー掻き取り機能を補助するものである。ここで熱融着性繊維28は、その径が細く、また後述する目付重量の範囲内で制限条件下に繊維層26とされる。このため多数の熱融着性繊維28は、制御されて疎な状態で絡み合って繊維層26を構成している。そして疎な状態で絡み合った多数の熱融着性繊維28の間には、隙間Sが画成されている。この隙間Sは、セル23によるトナー搬送機能を阻害しない状態、すなわち円筒状弾性体22をなす発泡体が適度に露出した状態になっており、トナー供給ローラ20の外周面の全てが熱融着性繊維28で覆われてはいない。またトナー搬送に好適なセル23の径はトナーの大きさによるが、その径が大きく、例えば200〜400μmといった大きさを越える場合には、このセル径と略同等以上の隙間Sを画成することは容易ではない。しかし隙間Sを画成する熱融着性繊維28はその径が細いため、後述([0015])する範囲の目付重量とし、何重にも絡み合って繊維層26が構成され、図3に示す如く、セル23の開口部が隙間無く覆われることがなければ、セル径と略同等以上の隙間Sを画成した場合と同じように、実際上トナー搬送機能を阻害することはない。

【0014】

熱融着性繊維28としては、図4に示す如く、異なる材質の合成樹脂または異なる物性(主に温度特性)を有する樹脂を外周部および中心部の二重構造とした、所謂芯鞘構造を有するものが好適に使用される。この芯鞘構造の熱融着性繊維28は、一般的に外周部(鞘部)28aに位置する樹脂成分として低融点に設定されたものが用いられ、中心部(芯部)28bに位置する樹脂成分が、この繊維28全体の引張り強度等の機械的物性を担保している。すなわち熱融着性繊維28は熱を加えると、その鞘部28aが比較的低温で融解して被着対象物(本発明においては、外周面22aおよび他の熱融着性繊維28)に融着することになる。熱融着性繊維28の材質としては、オレフィン系やポリアミド系等の樹脂が使用され、例えば鞘部28aがポリエチレンで、芯部28bがポリプロピレンまたはポリエステルを配置した組合わせや、鞘部28aおよび芯部28bを共にポリエステルで形成し、その鞘部28aをなすポリエステルについて芯部28bより低融点に設定した組合わせ等を採用し得る。

【0015】

熱融着性繊維28は、その太さが2〜5デシテックスの範囲に設定される程度の細い繊維であって、後述するようにランダムに絡み合って、隙間Sを備える綿状の繊維織布30を、外周面22aを覆うように纏着させた後に融着させ繊維層26を構成している。そして繊維層26は、熱融着性繊維28の目付重量が、外周面22aに対して5〜50g/m2の範囲になるよう設定されている。この目付重量が5g/m2より少ない場合は、外周面22aに融着させた熱融着性繊維28による充分なトナー掻き取り機能の向上効果が得られず、また50g/m2より多い場合は、熱融着性繊維28間の間隔が密着または緻密になり過ぎて隙間Sが小さくなってしまい、熱融着性繊維28が有効にエッジとして作用せずトナー掻き取り機能が損なわれる。また後述([0022])する加熱によって、鞘部28aが溶融して大きく拡がり外周面22aを覆ってしまい、トナー搬送機能およびトナー掻き取り機能の双方が大きく悪化してしまう問題も指摘される。なお繊維層26については、熱融着性繊維28の目付重量を前述の値とすると、その厚さが5〜50μm程度の範囲となるが、この程度の厚さであればトナー搬送機能を担うセル23の直上に複数の熱融着性繊維28が存在しても、セル23によるトナー搬送機能が大きく阻害されることはない。

【0016】

またトナー供給ローラ20においては、現像ローラ106(図8参照)の表面に対して、円筒状弾性体22の外周面22aに被覆的に形成された繊維層26が摺接し、この繊維層26を構成する熱融着性繊維28が所謂エッジとして作用することで、良好なトナー掻き取り機能が発現される。そしてトナーの搬送部位となるトナー供給ローラ20の外周面(外周面22a)におけるセル23は、前述([0014])の如く、繊維層26に存在する隙間Sのために全面的に被覆されておらず適度に露出しているので、セル23の充分な開口だけでなく、円筒状弾性体22をなす発泡体の柔軟性等の物性も維持されるため、トナー搬送機能の低下は殆ど見られない。従って、トナー供給ローラ20は、良好なトナー搬送機能を保持しつつトナーの掻き取り機能だけを向上させ、その結果、両機能を高い水準で併有することができる。

【0017】

また繊維層26を構成する熱融着性繊維28に掻き取られた10μm程度である微少なトナーについては、隙間S内に一時的に保持されるが、セル23内部に保持される場合と違い、円筒状弾性体22の回転運動等により外部への排出が容易となっている。更に隙間Sにおいては、セル23に比較してトナーの攪拌による流動性が確保される。すなわち、一部位に補足され続けることがないため、トナーの凝集・固化に伴ってトナー供給ローラ20の表面硬度が高くなる事態を回避する効果や、カートリッジ内のトナーとの流動性の向上も期待できる。

【0018】

本実施例では、円筒状弾性体22の外周面22a対する熱融着性繊維28の目付重量を、その外周面22aに亘って略均一になるよう設定したが、本発明はこれに限定されず、この外周面22aにおける円周方向または軸方向の領域によって、熱融着性繊維28を密または疎にするようにしてもよい。例えば、スラブ発泡で得られた発泡体は、発泡方向に沿って配向性を備え、この発泡体から形成された円筒状弾性体22の円周方向において、裁断方向によっては発泡方向とこの方向に直交する方向とについて物性の差が生じる。すなわち、円筒状弾性体22について、発泡方向と直交する方向にあたる外周面22aの領域に熱融着性繊維28を密に配設することで、この熱融着性繊維28による掻き取り機能を向上させて、発泡方向により発現する異方性を呈する外周面22aのトナー掻き取り機能を均一にすることができる。このように外周面22aにおける領域によって、熱融着性繊維28の目付重量を調節することで、外周面22aの円周方向に硬度変動がある場合、これを抑制して周方向および軸方向におけるトナー搬送機能およびトナー掻き取り機能を均一にして、トナー供給ローラ20の印刷に際してより安定性を高めることができる。

【0019】

なお実施例で云う熱融着性繊維28は単一の繊維であったが、例えば図5に示す如く、複数の繊維の集合体であってもよく、更に短繊維または長繊維を紡いだものであってもよい(図5(a)参照)。すなわち熱融着性繊維28の集合体を加熱して円筒状弾性体22の外周面22aに融着した際、繊維層26を構成する熱融着性を全体として発現する繊維29は、一体的に鞘部28aが溶融して、見かけ上多数の芯部28bを有する単一の熱融着性繊維になっている(図5(b)参照)。また熱融着性繊維28の断面形状についても円形や楕円形またはその他の各種形状を採用し得る。

【0020】

(実施例の製造方法の一例)

以下に、本発明の好適な実施例に係るトナー供給ローラの製造方法を説明する。基本的にトナー供給ローラの製造方法は、図6に示す如く、円筒状弾性体準備工程S1、繊維織布準備工程S2および纏着・加熱工程S3からなる。円筒状弾性体準備工程S1は、通常のスラブ発泡法、スキ加工およびタチ加工等を実施することで、その中心軸方向に延在する軸部材24を備える円筒状弾性体22を製造する工程であり、公知の方法によってなされる。

【0021】

繊維織布準備工程S2は、円筒状弾性体22の外周面22aに融着・形成される繊維層26の基となる繊維織布30を、熱融着性繊維28から製造する工程である。基本的には、市販されており、前述([0015])した条件に合致する熱融着性繊維28を使用し、これを例えばシート状に織ることでなされる。このとき熱融着性繊維28は、互いに絡み合う熱融着性繊維28の間に画成される隙間Sが、外周面22aに開口するセル23によるトナー搬送機能を阻害しないように、セル23と略同等以上となるようにその厚さが50μm以下となるように設定され、具体的には、前述([0015])した目付重量とすることで設定されている。また熱融着性繊維28の状態が、既に絡み合って綿状の状態にある場合、好適にその厚さを設定できなくなるため、公知の方法によって綿状となっている熱融着性繊維28を完全に解繊しつつ、シート状の繊維織布30としてもよい。

【0022】

次に、図7に示すような円筒状弾性体22の外周面22aに繊維層26を形成する纏着・加熱工程S3に移行する。前繊維織布準備工程S2で準備された繊維織布30(図7(a)参照)を、外周面22aに対して所定の目付重量となるように略均一に纏着する(図7(b)参照)。繊維織布30でその外周面22aを被覆された円筒状弾性体22を、この円筒状弾性体22の外形寸法と同一に設定された設置空間42を有する金型40に装入する(図7(c)参照)。そして、金型40を所定温度で所定時間加熱して、熱融着性繊維28の鞘部28aを溶融させた後冷却することで、この繊維28が外周面22aに融着され、外周面22aに繊維層26が形成・固定されたトナー供給ローラ20が製造される(図7(d)参照)。繊維織布30を纏着させた円筒状弾性体22は、金型40で形状規制された状態で融着するので、得られたトナー供給ローラ20は、熱融着性繊維28が毛羽立つことなく、外周面22aに密着的に融着した状態で常に定寸に形成される。なお繊維織布30を繊維層26として融着・固定する際の加熱は、熱融着性繊維28の鞘部28aが完全に溶融し切らない程度に制御された温度および時間で実施される。

【0023】

また本実施例では、金型40を使用した形状規制下での繊維層26の融着・形成を例示しているが、単に円筒状弾性体22の外周面22aに繊維織布30を巻き付けた後に、または前述([0021])した綿状の熱融着性繊維28を解繊しつつ外周面22aに徐々に纏着させて層状とした後に所要の加熱を施して外周面22aに対して繊維層26を融着・固定するように形成してもよい。なお繊維層26が形成された外周面22aに対して、例えばホットメルト型の接着剤を塗布することで、繊維層26を構成する熱融着性繊維28と外周面22aとを更に強固に固定するようにしてもよい。

【0024】

トナー供給ローラ20の主体をなす円筒状弾性体22を発泡させる方法は、前述したように限定されず、しかも製造方法ではスラブ発泡工法を挙げたがモールド成形法でもよく、発泡体の物性を任意に調節することで必要とする物性を得ることができるため、製造方法により円筒状弾性体22の物性が限定されることがない。すなわち現像ローラ106に対するトナー供給ローラ20の当接圧を好適に設定し得るため、トナーの劣化を回避し得る。また、円筒状弾性体22の外周面22aに対する熱融着性繊維28の纏着量は調節が容易であり、従ってトナー供給ローラ20の外周面に位置する繊維層26の厚さを任意に調節することができるので、使用されるシステム等に合致したトナー供給ローラ20を好適に製造し得る。

【0025】

(実験例)

次に、繊維層が形成された本発明に係るトナー供給ローラおよび従来例に係るトナー供給ローラを夫々、図8に示す画像形成装置100に組み込み、設定印刷枚数の間要求される画像品質が実現されるような、トナー劣化の抑制、トナー搬送機能およびトナー掻き取り機能を目視で観察した。これらの評価には耐久印刷パターンを所定枚数印刷する毎に評価画像を印刷し、その画像品質の変化を比較観察することで行なう。なお、印刷に現れた画像から各要求特性を独立して評価することは困難であるが、本実験例においてはトナー供給ローラのパラメータを系統的に変化させて得られる画像の挙動から評価するようにしている。

【0026】

(トナー供給ローラの製造について)

本実験例で使用した実施例に係るトナー供給ローラおよび比較例に係るトナー供給ローラは、以下に記載の方法により夫々4本製造した。

・実施例:エーテル系ポリウレタンスラブフォーム(株式会社イノアックコーポレーション製(密度50kg/m3;セル数50/25.4mm))の直方体ブロックの略中心部分に直径4mmの軸部材を挿入し得る通孔を穿設して所定長さに切断し、通孔に対してホットメルト接着剤を外周面に塗布した軸部材を挿入し、更にこの軸部材を加熱し冷却して接着した後、切削加工を実施して直径14mm、長さ225mmの円筒状弾性体とした。この円筒状弾性体の外周面に、熱融着性繊維としてオレフィン系芯鞘型接合繊維(商品名 nbf;大和紡績製)を、目付重量20g/m2で均一に被せた。そして、直径14mmで長さ225mmの円筒状空間を有する鉄製の割型構造の金型に、熱融着性繊維を被せた円筒状弾性体を装入する。しかる後に、金型を熱循環オーブンにおいて、140℃まで加熱した状態で30分間保持し、50℃まで冷却して金型から取出した。最後に、アクリル樹脂エマルジョン(商品名 NIPOL852;日本ゼオン社製(固形分45%))70重量%に、カーボンブラック分散液(山陽色素社製(固形分36%))30重量%を配合して充分に攪拌して得た導電性水系接着剤を、繊維層が形成された円筒状弾性体の表面に10g塗布し、90℃で1時間乾燥させることで、繊維層が円筒状弾性体の外周面に強固に固定された実施例に係るトナー供給ローラを製造した。

・比較例1:エーテル系ポリウレタンスラブフォーム(株式会社イノアックコーポレーション製(密度50kg/m3、セル数50/25.4mm))の直方体ブロックの略中心部分に直径4mmの軸部材を挿入し得る通孔を穿設して所定長さに切断し、通孔に対してホットメルト接着剤を外周面に塗布した軸部材を挿入し、更にこの軸部材を加熱し冷却して接着した後、切削加工を実施して直径14mmの比較例1に係るトナー供給ローラとした。

・比較例2:比較例1で得たローラの軸心に沿った全長に亘って、軸部材に平行であり、深さが2mmの切込み、この切込み同士の間隔が1.5mmとなるように形成して、直径14mmの比較例2に係るトナー供給ローラとした。

・比較例3:市販プリンタに使用されている特開平11−38749号公報([特許文献3])開示のローラ(外径直径14mm、凸条高さ500μm、ピッチ1500μm、幅800μm)をそのまま比較例3に係るトナー供給ローラとした。

【0027】

(評価の具体的方法)

実施例および比較例1〜3に係るトナー供給ローラを、市販プリンタの現像装置に組み付け、トナー濃度が5%となる程度の文字列を10,000枚まで出力した。その間、初期(20枚程度印刷後)および1,000枚印刷する毎に100%濃度の黒べた印刷の評価画像と、50%濃度のハーフトーン画像とを夫々2枚ずつ連続して出力し、マクベス濃度計(商品名 RD−918;サカタインクス製)で画像濃度測定を実施し、その夫々4本製造したローラの平均を算出した。測定した条件等は、(1)たてすじ(◎:なし、○:僅かにあり、△:ややあり、×:顕著にある)、(2)100%濃度画像の先端20mm位置の画像濃度と、終端から20mm位置の画像濃度との濃度差(夫々の画像濃度含む)、および(3)50%濃度ハーフトーンにおける出力の鮮明度(官能評価)の4つである。なおここで、(1)はトナー劣化の度合いの評価指標として、(2)はトナー掻き取り機能の評価指標として、(3)はトナー搬送機能の評価指標として夫々使用されている。殊に(3)の官能評価については、前述のマクベス濃度計が平均5mm四方の範囲におけるの画像濃度の平均値として出力するものであり、ハーフトーン等の評価には不適であると考え、○:良好、○△:薄い濃度差、所謂もやもやが少しある、△:薄い濃度差、所謂もやもやがある、△×:薄い濃度差、所謂もやもやが強い、×:濃い濃度差がある、所謂がさつきがあるの五段階で評価した。また、表2については、各印刷枚数毎の濃度の中の最大値と最小値との差、すなわち発現された濃度の存在幅を補足的に附記した。

【表1】

【表2】

【表3】

【0028】

(結果)

画像評価についての結果を、上記の表1〜3に併記する。これら表1〜3から、本発明に係るトナー供給ローラは、トナー劣化の抑制、トナー搬送機能およびトナー掻き取り機能が何れも従来技術に係るローラよりも良好な結果を示し、夫々が高い水準を達成していることが確認された。

【図面の簡単な説明】

【0029】

【図1】本発明の好適な実施例に係るトナー供給ローラを示す概略斜視図である。

【図2】実施例のトナー供給ローラの外周面を示す(a)拡大平面図と、(b)拡大断面図である。

【図3】大きな径のセルを備えるトナー供給ローラの外周面を示す拡大断面図である。

【図4】実施例のトナー供給ローラの繊維層をなす熱融着性繊維を示す断面図である。

【図5】実施例のトナー供給ローラの繊維層をなす別の熱融着性繊維を示す断面図である。

【図6】実施例のトナー供給ローラの製造工程を示す工程図である。

【図7】実施例のトナー供給ローラにおいて、繊維層の形成工程(a)〜(d)を示す概略斜視図である。

【図8】トナー供給ローラを使用する画像形成装置の内部構造を示す概略図である。

【図9】従来技術に係るトナー供給ローラの構造を示す概略図である。

【図10】図9で示すトナー供給ローラを、図8で示す画像形成装置に組み込んで使用した際の様子を示す状態図である。

【符号の説明】

【0030】

22 円筒状弾性体

22a 外周面

23 セル

24 軸部材

26 繊維層

28 熱融着性繊維

28a 鞘部(外周部)

29 熱融着性繊維

30 繊維織布

S 隙間

【特許請求の範囲】

【請求項1】

各種高分子物質の発泡体を材質とする円筒状弾性体(22)と、この円筒状弾性体(22)の中心軸方向に延在する軸部材(24)とからなるトナー供給ローラにおいて、

前記円筒状弾性体(22)の外周面(22a)に、多数の熱融着性繊維(28,29)を絡み合わせた繊維層(26)を形成し、

前記円筒状弾性体(22)の発泡体構造に由来するトナー搬送機能と、前記外周面(22a)に形成された繊維層(26)に由来するトナー掻き取り機能とを両立させるようにした

ことを特徴とするトナー供給ローラ。

【請求項2】

前記繊維層(26)は、多数の熱融着性繊維(28,29)が前記外周面(22a)に開口するセル(23)によるトナー搬送機能を阻害しない隙間(S)を備えるように絡み合わせて形成される請求項1記載のトナー供給ローラ。

【請求項3】

前記熱融着性繊維(28,29)として、その外周部(28a)だけが熱融着性樹脂である芯鞘構造物を採用するようにした請求項1または2記載のトナー供給ローラ。

【請求項4】

前記熱融着性繊維(28,29)の円筒状弾性体(22)における外周面(22a)に対する目付重量は、5〜50g/m2の範囲に設定される請求項1〜3の何れかに記載のトナー供給ローラ。

【請求項5】

前記繊維層(26)の厚さは、50μm以下に設定される請求項4記載のトナー供給ローラ。

【請求項6】

前記熱融着性繊維(28,29)の太さは、2〜5デシテックスの範囲に設定される請求項1〜5の何れかに記載のトナー供給ローラ。

【請求項7】

各種高分子物質の発泡体を材質とする円筒状弾性体(22)と、その中心軸方向に延在する軸部材(24)とからなるトナー供給ローラの製造方法において、

前記円筒状弾性体(22)の中心軸線に合致させて軸部材(24)を挿入・固定すると共に、多数の熱融着性繊維(28,29)が絡み合った繊維織布(30)を準備し、

前記繊維織布(30)を前記円筒状弾性体(22)の外周面(22a)に纏着した後、該繊維織布(30)を加熱することで該外周面(22a)に前記熱融着性繊維(28,29)からなる繊維層(26)を形成するようにした

ことを特徴とするトナー供給ローラの製造方法。

【請求項8】

前記多数の熱融着性繊維(28,29)は、前記外周面(22a)に開口するセル(23)によるトナー搬送機能を阻害しない隙間(S)を備えるように絡み合わせて繊維層(26)とされる請求項7記載のトナー供給ローラの製造方法。

【請求項9】

前記繊維織布(30)は、前記円筒状弾性体(22)の外周面(22a)に対する目付重量が5〜50g/m2の範囲となるようにその厚さが設定される請求項7または8記載のトナー供給ローラの製造方法。

【請求項10】

前記熱融着性繊維(28,29)は、完全に解繊された状態で使用に供される請求項7〜9の何れかに記載のトナー供給ローラの製造方法。

【請求項1】

各種高分子物質の発泡体を材質とする円筒状弾性体(22)と、この円筒状弾性体(22)の中心軸方向に延在する軸部材(24)とからなるトナー供給ローラにおいて、

前記円筒状弾性体(22)の外周面(22a)に、多数の熱融着性繊維(28,29)を絡み合わせた繊維層(26)を形成し、

前記円筒状弾性体(22)の発泡体構造に由来するトナー搬送機能と、前記外周面(22a)に形成された繊維層(26)に由来するトナー掻き取り機能とを両立させるようにした

ことを特徴とするトナー供給ローラ。

【請求項2】

前記繊維層(26)は、多数の熱融着性繊維(28,29)が前記外周面(22a)に開口するセル(23)によるトナー搬送機能を阻害しない隙間(S)を備えるように絡み合わせて形成される請求項1記載のトナー供給ローラ。

【請求項3】

前記熱融着性繊維(28,29)として、その外周部(28a)だけが熱融着性樹脂である芯鞘構造物を採用するようにした請求項1または2記載のトナー供給ローラ。

【請求項4】

前記熱融着性繊維(28,29)の円筒状弾性体(22)における外周面(22a)に対する目付重量は、5〜50g/m2の範囲に設定される請求項1〜3の何れかに記載のトナー供給ローラ。

【請求項5】

前記繊維層(26)の厚さは、50μm以下に設定される請求項4記載のトナー供給ローラ。

【請求項6】

前記熱融着性繊維(28,29)の太さは、2〜5デシテックスの範囲に設定される請求項1〜5の何れかに記載のトナー供給ローラ。

【請求項7】

各種高分子物質の発泡体を材質とする円筒状弾性体(22)と、その中心軸方向に延在する軸部材(24)とからなるトナー供給ローラの製造方法において、

前記円筒状弾性体(22)の中心軸線に合致させて軸部材(24)を挿入・固定すると共に、多数の熱融着性繊維(28,29)が絡み合った繊維織布(30)を準備し、

前記繊維織布(30)を前記円筒状弾性体(22)の外周面(22a)に纏着した後、該繊維織布(30)を加熱することで該外周面(22a)に前記熱融着性繊維(28,29)からなる繊維層(26)を形成するようにした

ことを特徴とするトナー供給ローラの製造方法。

【請求項8】

前記多数の熱融着性繊維(28,29)は、前記外周面(22a)に開口するセル(23)によるトナー搬送機能を阻害しない隙間(S)を備えるように絡み合わせて繊維層(26)とされる請求項7記載のトナー供給ローラの製造方法。

【請求項9】

前記繊維織布(30)は、前記円筒状弾性体(22)の外周面(22a)に対する目付重量が5〜50g/m2の範囲となるようにその厚さが設定される請求項7または8記載のトナー供給ローラの製造方法。

【請求項10】

前記熱融着性繊維(28,29)は、完全に解繊された状態で使用に供される請求項7〜9の何れかに記載のトナー供給ローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−64774(P2006−64774A)

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願番号】特願2004−244269(P2004−244269)

【出願日】平成16年8月24日(2004.8.24)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願日】平成16年8月24日(2004.8.24)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

[ Back to top ]