トナー供給ローラおよびそれを用いた画像形成装置

【課題】非磁性トナーを用いたジャンピング現像方式の画像形成装置において、ネガゴーストと呼ばれる画像不具合の問題を解消できるトナー供給ローラおよびそれを用いた画像形成装置を提供する。

【解決手段】非磁性トナーを用いたジャンピング現像方式に用いられるトナー供給ローラである。22.5℃55%RHでの、100Vの電圧印加時における電気抵抗値が6.0〜8.2(logΩ)である。非磁性トナーを用いたジャンピング現像方式の画像形成装置である。上記トナー供給ローラと、表面粗さ(Sm)が200〜300μmである現像ローラと、を備える。

【解決手段】非磁性トナーを用いたジャンピング現像方式に用いられるトナー供給ローラである。22.5℃55%RHでの、100Vの電圧印加時における電気抵抗値が6.0〜8.2(logΩ)である。非磁性トナーを用いたジャンピング現像方式の画像形成装置である。上記トナー供給ローラと、表面粗さ(Sm)が200〜300μmである現像ローラと、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はトナー供給ローラ(以下、単に「ローラ」とも称する)およびそれを用いた画像形成装置に関し、詳しくは、複写機やプリンタ等の画像形成装置において、感光体や紙等の画像形成体にトナーを搬送してその表面に可視画像を形成する現像ローラに対しトナーを供給するために用いられる、トナー供給ローラおよびそれを用いた画像形成装置に関する。

【背景技術】

【0002】

一般に、複写機、プリンタ等の電子写真方式の画像形成装置等における現像部には、図2に示すように、静電潜像を保持する感光体等の画像形成体11と、この画像形成体11に当接して表面に担持したトナー20を付着させることにより静電潜像を可視画像化する現像ローラ12と、この現像ローラ12にトナー20を供給するトナー供給ローラ13とが設けられており、トナー20を、トナー収容部14から、トナー供給ローラ13および現像ローラ12を介して画像形成体11まで搬送する一連のプロセスにより、画像形成が行われる。

【0003】

このような現像機構において良好な画像形成を行うためには、トナーの薄層が現像ローラ表面にムラなく均一に形成されて担持されていることが必要となるので、現像ローラ自体のトナー保持性能等に加え、トナー供給ローラの性能、特には表面性能が重要となる。すなわち、トナー供給ローラには、現像ローラに当接して、摩擦帯電、トナーの供給(搬送)および不要トナーの掻き取りを行うことにより、現像ローラ表面上に均一なトナー層を形成することが要求される。

【0004】

上記要請を満足し得る良好な表面性能を備えたトナー供給ローラを得るために、従来より、様々な検討が重ねられてきている。かかるトナー供給ローラとしては、一般に、ウレタンフォーム等の発泡材をローラ材料として用いたものが知られている。例えば、特許文献1には、シャフトとその周りに形成された発泡弾性体とを備え、発泡弾性体として除膜処理を行っていないものを用いて、この発泡弾性体に導電材とバインダーとを含む含浸液を含浸してなるトナー供給ローラが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−186667号公報(特許請求の範囲等)

【発明の概要】

【発明が解決しようとする課題】

【0006】

画像形成装置における現像方式の一種として、画像形成体と現像ローラとの間に間隙を設けて、現像ローラから画像形成体へ電荷によりトナーを移動させる、いわゆるジャンピング現像方式がある。ところが、非磁性トナーを用いたジャンピング現像方式の画像形成装置において、図3に示すような5箇所のベタ部分Aを含む画像(a)および5箇所のハーフトーン部分Bを含む画像(b)を印刷すると、5箇所のうちの一部の色付き部分ABlankおよびBBlankにおいて、現像履歴に起因する、ゴーストと呼ばれる画像不具合が発生する場合があった。すなわち、矢印で示す印刷方向に沿って、白抜き部分の次に印刷される色付き部分において、他の色付き部分よりも画像濃度が薄くなるネガゴーストが発生していた。このようなゴースト現象を解決するために、従来、現像ローラやトナーの改良が試みられているが、未だ十分に解決できる手段は見出されていなかった。

【0007】

そこで本発明の目的は、非磁性トナーを用いたジャンピング現像方式の画像形成装置において、ネガゴーストと呼ばれる画像不具合の問題を解消できるトナー供給ローラおよびそれを用いた画像形成装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明者は鋭意検討した結果、以下のようなことを見出した。

すなわち、上記非磁性ジャンピング現像方式では、現像部における現像効率が高く、現像後の現像ローラ上に残存する現像されるべきトナーの量は少ないことから、問題となるのは、現像後の現像ローラ上に残存する現像されなくて当然の不要トナーであると考えられる。上述のように、現像後の現像ローラ上の未現像トナーはトナー供給ローラにより物理的に掻き取られるが、それには限界がある。したがって、上記のようなネガゴーストの問題は、現像後の現像ローラ上に残存する不要トナーが、次の現像サイクルにおいて濃度低下の不具合を引き起こすものであると考えられる。

【0009】

上記観点から本発明者はさらに検討した結果、従来は検討されていなかったトナー供給ローラについて、その電気抵抗値を制御することで、特にベタ部分Aの画像濃度の変化について、図4のグラフに示すような特定の傾向が見られることを見出した。このグラフ中、横軸はトナー供給ローラの電気抵抗値を示し、縦軸は透過濃度計で測定した画像濃度の値を示す。すなわち、電気抵抗値を上げていけば、画像濃度自体は薄くなっていくが、白抜き部分の次に印刷される色付き部分ABlankと、それ以外の色付き部分ASolidとの濃度差を比較した場合、図示するように、高抵抗値側になるほど、色付き部分ASolidの濃度低下の度合いよりも色付き部分ABlankの濃度低下の度合いが緩やかになって、7〜8(logΩ)においてこれら色付き部分ABlankおよびASolidの濃度差がゼロになり、画像濃度が逆転する。図5は、トナー供給ローラの電気抵抗値と、色付き部分ABlankとASolidとの濃度差(ASolid−ABlank)との関係を示すグラフである。このグラフから、上記電気抵抗値と画像濃度との関係は、濃度の絶対値では異なる2種のトナー、シアンおよびマゼンダにおいて同様であることがわかる。

【0010】

したがって、トナー供給ローラの電気抵抗値を、上記色付き部分ABlankおよびASolidの濃度差がゼロになる値に設定することで、前述したような白抜き部分の次に印刷される色付き部分と、それ以外の色付き部分における画像濃度を同等に調整することができ、これにより、少なくともベタ部分Aについては、上記ネガゴーストの問題を解消できるものと考えられる。かかる観点から、本発明者はさらに検討した結果、本発明を完成するに至った。

【0011】

すなわち、本発明のトナー供給ローラは、非磁性トナーを用いたジャンピング現像方式に用いられるトナー供給ローラであって、22.5℃55%RHでの、100Vの電圧印加時における電気抵抗値が6.0〜8.2(logΩ)であることを特徴とするものである。

【0012】

また、本発明者は、ハーフトーン部分Bにおけるネガゴーストの問題についても解消すべくさらに検討した結果、表面粗さを、凹凸の平均間隔Sm(JIS B 0601‐1994)により特定範囲に規定した現像ローラを用いることで、かかる課題についても解決できることを見出した。

【0013】

すなわち、本発明の画像形成装置は、非磁性トナーを用いたジャンピング現像方式の画像形成装置であって、上記本発明のトナー供給ローラと、表面粗さ(Sm)が200〜300μmである現像ローラと、を備えることを特徴とするものである。

【発明の効果】

【0014】

本発明のトナー供給ローラによれば、電気抵抗値を上記範囲としたことで、非磁性トナーを用いたジャンピング現像方式の画像形成装置における特有の問題であるネガゴーストと呼ばれる画像濃度の濃淡不具合の問題を、ベタ部分において解消することが可能となった。また、本発明の画像形成装置によれば、ベタ部分に加えてハーフトーン部分についても、上記ネガゴーストの問題を解消することが可能である。

【図面の簡単な説明】

【0015】

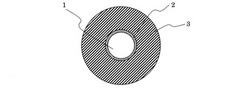

【図1】本発明のトナー供給ローラの一例を示す軸方向に直交する方向の断面図である。

【図2】本発明の画像形成装置の一例を示す概略説明図である。

【図3】(a)ベタ部分Aを含む画像パターンおよび(b)ハーフトーン部分Bを含む画像パターンを示す説明図である。

【図4】トナー供給ローラの電気抵抗値と、色付き部分ABlankおよびASolidの透過濃度との関係を示すグラフである。

【図5】トナー供給ローラの電気抵抗値と、色付き部分ABlankとASolidとの透過濃度差(ASolid−ABlank)との関係を示すグラフである。

【図6】トナー供給ローラの電気抵抗値の測定方法を示す説明図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態について、図面を参照しつつ詳細に説明する。

本発明のトナー供給ローラは、非磁性トナーを用いたジャンピング現像方式に用いられるものであって、常温常湿環境下、具体的には22.5℃55%RHでの、100Vの電圧印加時における電気抵抗値が6.0〜8.2(logΩ)、好適には7.5〜7.9(logΩ)である点に特徴を有する。かかる電気抵抗値を有するトナー供給ローラを用いることで、少なくともベタ部分について、白抜き部分の次に印刷される色付き部分において、他の色付き部分よりも画像濃度が薄くなるネガゴーストの現象を改善することができ、画像不具合の発生を防止することができる。

【0017】

本発明のトナー供給ローラにおいては、電気抵抗値が上記範囲に設定されているものであればよく、これにより本発明の初期の効果を得ることができ、ローラ構造の詳細やその材質等の具体的構成については特に制限されるものではない。

【0018】

本発明のトナー供給ローラは、具体的には例えば、図1の断面図に示すように、シャフト1の外周に、接着層2を介してポリウレタンフォームやシリコーンフォーム等の発泡体からなる弾性体層3が担持された構成とすることができる。好適には、本発明のトナー供給ローラは、ポリウレタンフォームを基材とするポリウレタンローラからなるものとする。

【0019】

本発明において、トナー供給ローラのシャフト1としては、特に制限されるものではなく、例えば、硫黄快削鋼などの鋼材にニッケルや亜鉛等のめっきを施したものや、鉄、ステンレススチール、アルミニウム等の金属製の中実体からなる芯金、内部を中空にくりぬいた金属製円筒体等の金属製シャフト等を用いることができる。

【0020】

接着層2は、シャフト1と弾性体層3との接着を確保するために所望に応じ適宜設けることができ、例えば、二液型ポリウレタン接着剤やエポキシ接着剤、ポリエステル接着剤、アクリル接着剤、アクリルエマルジョン接着剤、ウレタンエマルジョン接着剤などを用いて形成することができる。

【0021】

また、トナー供給ローラの弾性体層3を構成するポリウレタンフォームとしては、例えば、2個以上の活性水素を有する化合物と2個以上のイソシアネート基を有する化合物を、触媒、発泡剤、整泡剤等の添加剤とともに攪拌混合して発泡・硬化させることにより製造されたものを用いることができ、具体的には例えば、特許第3480028号公報に開示された手法で製造された、800〜3600の平均分子量差を有する2種類の単一ジオールを含む単一ジオールの混合物をポリオール成分に対して総量で50重量%以上含むポリエーテルポリオール、イソシアネート、水、触媒及び発泡剤を混合し、発泡させ、放置することにより製造されたポリウレタンフォームが好適に挙げられる。ここで、単一のジオールとは、1種のジオールまたは平均分子量の差が400以内の2種以上のジオール群を総称する意味に用いられる。また、平均分子量差とは、対象となるジオールが各々有する平均分子量の差分を表し、組み合わせが多種類ある場合には、特に、最大の差分を表す意味に用いられる。

【0022】

上記ポリウレタンフォームを製造する際に用いるポリエーテルポリオールは、(1)例えば、ジエチレングリコールにプロピレンオキサイドのみを付加させたタイプのポリエーテルポリオール、(2)例えば、ジエチレングリコールにプロピレンオキサイドとエチレンオキサイドをブロックまたはランダムに付加させたタイプのポリエーテルポリオール、(3)上記(1)または(2)に、例えば、アクリルニトリルやスチレンをグラフトしたタイプのポリエーテルポリオール等を含み、特に制限されないが、より効果を発揮するためには、好ましくは(1)タイプのポリエーテルポリオールを用いる。

【0023】

上記ポリエーテルポリオールを製造するために用いられる開始剤としては、多価アルコール、多価フェノール、モノ若しくはポリアミン等が挙げられるが、好適には多価アルコールおよび多価フェノールであり、特に好適には多価アルコールであり、例えば、エチレングリコール、ジエチレングリコール、トリエチレングリコール、プロピレングリコール、1,3−ブタンジオール、1,4−ブタンジオール等が挙げられ、中でもジエチレングリコールがより好ましい。

【0024】

また、上記ポリエーテルポリオール成分には、ジオール以外のポリオール成分も含み得る。このようなポリオール成分としては、通常、ポリウレタンフォームの製造に使用される3官能の、例えば、グリセリンベースにアルキレンオキサイド、例えば、プロピレンオキサイドを付加させたもの、2種のアルキレンオキサイド、例えば、プロピレンオキサイドとエチレンオキサイドとをランダム若しくはブロックで付加させたもの、多官能のものとしては、例えば、サッカロースベースに上記と同様のものを付加させたポリエーテルポリオール等が挙げられる。

【0025】

イソシアネート成分としては、トリレンジイソシアネート、4,4−ジフェニルメタンジイソシアネート、ポリメチレンポリフェニルイソシアネート等を、単独若しくは混合して使用することができ、中でも、トリレンジイソシアネートが特に好ましい。

【0026】

また、上記触媒および発泡剤としては、その種類および使用量に特に制限はなく、公知のものを適宜使用することができる。例えば、触媒としては、トリエチレンジアミン、テトラメチレンヘキサジアミン、ジメチルシクロヘキシルアミン等のアミン触媒、スタナスオクトエート、ジブチルチンジラウレート等の有機錫触媒が挙げられる。また、発泡剤としては、メチレンクロライド、フロン123、フロン141b等が挙げられる。

【0027】

さらに、本発明で用いるポリウレタンフォームには、上記の他に、各種の添加剤、例えば、難燃剤や酸化防止剤、紫外線吸収剤、整泡剤等を適宜配合することができる。このうち整泡剤としては、具体的には例えば、各種のシロキサン、ポリアルキレンオキサイドブロック共重合体等が挙げられる。

【0028】

ここで、ポリウレタンフォームに導電性を付与する方法としては、上記ポリウレタンフォーム原料中にあらかじめ導電剤を配合する方法と、製造されたポリウレタンフォームに導電剤を含浸させる方法とがあるが、本発明においては、設計上の自由度が高いことから、後者の方法を用いることが好ましい。具体的には、ポリウレタンフォームに導電剤とバインダとを含む含浸液を含浸させて、導電性を付与する手法を用いることができる。この含浸液中の導電剤の量および含浸液の量を適宜選定することにより、ポリウレタンフォームの電気抵抗値を所定に決定することができ、トナー供給ローラとしての電気抵抗値を上記所定の範囲に調整することができる。

【0029】

上記導電剤としては、カーボンブラックやグラファイトなどの炭素質粒子、銀やニッケルなどの金属粉、酸化スズや酸化チタン、酸化亜鉛などの導電性金属酸化物の単体、あるいは硫酸バリウムなどの絶縁性微粒子を芯体として上記導電性金属酸化物を湿式的に被覆したもの、導電性金属炭化物、導電性金属窒化物、導電性金属ホウ化物等から選択される1種または複数種の組み合わせを用いることができる。なお、コスト面からはカーボンブラックが好ましく、導電性制御のしやすさからは、導電性金属酸化物が好ましい。また、かかる導電剤としては、平均粒径が100nm以下、特には50nm以下の微細粒子を用いることが好ましい。

【0030】

含浸液に用いるバインダとしては、アクリル樹脂、ポリアクリル酸エステル樹脂、アクリル酸‐スチレン共重合体樹脂、アクリル酸‐酢酸ビニル共重合体樹脂等のアクリル系樹脂、ポリビニルアルコール、ポリアクリルアミド、ポリ塩化ビニル樹脂、ウレタン樹脂、酢酸ビニル樹脂、ブタジエン樹脂、エポキシ樹脂、アルキド樹脂、メラミン樹脂、クロロプレンゴム等を例示することができる。特に好ましくは、アクリル樹脂、ウレタン樹脂、クロロプレンゴムである。これらバインダは、単独で、または2種以上の混合物として用いることができる。導電剤を単独で含浸させてもポリウレタンフォームの気泡壁に強固に結合し得ないが、バインダを配合することにより、導電剤がポリウレタンフォームの気泡壁に強固に付着して、安定な導電性層をポリウレタンフォーム気泡内に形成することができる。

【0031】

上記導電剤とバインダとの配合比は、バインダの固形分100質量部に対して、導電剤の固形分が10〜110質量部、特には30〜50質量部であることが好ましい。導電剤の量が上記範囲を超えると、ポリウレタンフォームへの接着力が不十分になる傾向があり、上記範囲未満であると、トナー供給ローラの表面抵抗が安定しない傾向がある。

【0032】

なお、上記含浸液には、導電剤およびバインダに加えて、適量の水およびトルエン、酢酸エチル等の有機溶媒を添加することができる。これらの溶媒は、含浸液の粘度が5〜300cps(25℃)程度となるように添加することが好ましい。粘度をこの範囲内とすることにより、含浸付着作業がさらに容易となる。また、上記含浸液には、必要に応じて他の添加剤、例えば、鉱物油系消泡剤、シリコン系消泡剤、界面活性剤、荷電制御剤等を添加することができる。これらは、含浸液100質量部に対して0.001〜10質量部、特には0.001〜0.1質量部にて添加することが好ましい。

【0033】

上記含浸液を用いてポリウレタンフォームに導電性を付与する手法としては、例えば、粉末状の導電剤とバインダとを、必要に応じて他の添加剤とともに水または有機溶媒に分散・含有させて含浸液を準備し、この含浸液にブロック状のポリウレタンフォームを浸漬して、含浸液をポリウレタンフォームの気泡内に含浸させる。その後、ポリウレタンフォームを含浸液から取り出し、圧縮して余剰の含浸液を除去した後、加熱乾燥して水分等を除去することで、導電剤をバインダとともに、ポリウレタンフォームの気泡内に固着させることができる。

【0034】

上記のようにして得られたポリウレタンフォームからなる弾性体層3を用いてトナー供給ローラを製造するには、例えば、適宜形状にて製造されたポリウレタンフォームから所望のサイズにてブロック状弾性体を切り出し、穴を開けて、所望に応じ接着層2を介してシャフト1を通した後、このブロック状弾性体の表面を研磨して円筒状のローラ形状に仕上げる方法を用いることができる。また、ポリウレタンフォームをシャフト1と一体的に形成した後、その不要部分を研磨して円筒状のローラ形状に仕上げる方法や、ローラ形状を有する型内で、ポリウレタンフォームをシャフト1と一体的に発泡成形する方法、ポリウレタンフォーム1をピーリング加工により円筒体として、ピーリング加工により生じたバリを溶融させる方法などを適宜用いることができる。

【0035】

また、本発明の画像形成装置は、非磁性トナーを用いたジャンピング現像方式の画像形成装置であって、上記トナー供給ローラと、表面粗さ(Sm)が200〜300μmである現像ローラとを備える点に特徴を有する。かかる構成とすることで、ベタ部分に加えて、ハーフトーン部分についても、上記ネガゴーストの発生の問題を解消することが可能となる。なお、表面粗さ(Sm)とは、一定範囲における表面粗さの山部と谷部とのピッチ間隔の平均値を意味する。

【0036】

本発明の画像形成装置は、非磁性トナーを用いたジャンピング現像方式を用いて現像を行うものであって、上記特定範囲の電気抵抗値を有するトナー供給ローラおよび特定の表面粗さを有する現像ローラを備えるものであればよく、それ以外の点については常法に従い構成することができ、特に制限されるものではない。本発明の画像形成装置は、例えば、図2に示すように、トナー20を供給するためのトナー供給ローラ13と、静電潜像を保持する画像形成体11と、トナー供給ローラ13と画像形成体11との間に配置された現像ローラ12と、現像ローラ12の近傍に設けられた成層ブレード15と、画像形成体11の近傍に位置する帯電ローラ16および転写ローラ17と、画像形成体11に隣接して設けられたクリーニング部18とを備えるものとすることができる。

【0037】

図示する画像形成装置においては、帯電ローラ16により画像形成体11が一定電位に帯電された後、図示しない露光部により、画像形成体11上に静電潜像が形成される。次に、トナー供給ローラ13と現像ローラ12と画像形成体11とが、それぞれ図中の矢印方向に回転することで、トナー供給ローラ13上のトナー20が現像ローラ12を経て画像形成体11に送られる。現像ローラ12上のトナー20は、成層ブレード15により均一な薄層に整えられ、現像ローラ12と画像形成体11とが接触しながら回転することにより、トナー20が現像ローラ12から画像形成体11上の静電潜像に付着して、この潜像が可視化される。潜像に付着したトナー20は、転写ローラ17により紙等の記録媒体に転写され、また、転写後に画像形成体11上に残留するトナー20は、クリーニング部18のクリーニングブレード19により除去される。

【0038】

また、本発明の画像形成装置に用いる現像ローラについても、上記特定範囲の表面粗さを有するものであればよく、特に制限されるものではない。具体的には例えば、シャフトの外周に、弾性層と樹脂被覆層とが順次形成された構造のものを用いることができる。

【0039】

上記現像ローラのシャフトとしては、良好な導電性を有するものである限り特に制限はなく、例えば、鉄、ステンレススチール、アルミニウム等の金属製の中実体からなる芯金や、内部を中空にくりぬいた金属製円筒体等の金属製シャフトを用いることができる。

【0040】

また、上記現像ローラの弾性層は、エラストマーと導電剤とを必須成分とし、必要に応じて充填剤等の他の成分を含む材料により形成することができる。かかるエラストマーとしては、例えば、シリコーンゴム、エチレン‐プロピレン‐ジエンゴム(EPDM)、アクリロニトリル‐ブタジエンゴム(NBR)、天然ゴム、スチレン‐ブタジエンゴム(SBR)、ブチルゴム、クロロプレンゴム、アクリルゴム、エピクロロヒドリンゴム(ECO)、エチレン‐酢酸ビニル共重合体(EVA)、ポリウレタンおよびこれらの混合物等が挙げられ、これらの中でも、シリコーンゴム、EPDM、ECOおよびポリウレタンが好ましい。なお、弾性層には、上記エラストマーを、発泡剤を用いて化学的に発泡させたり、ポリウレタンフォームのように空気を機械的に巻き込んで発泡させるなどして、発泡体としたものを用いてもよい。

【0041】

ここで、上記シャフトと弾性層とは、反応射出成形法(RIM:Reaction Injection Molding)を用いて一体化してもよい。すなわち、弾性層の原料を構成する2種のモノマー成分を筒状型内に混合射出し、重合反応させて、シャフトと弾性層とを一体化する手法を用いてもよい。これにより、原料の注入から脱型までの所要時間を短縮して、生産コストを大幅に削減することができる。

【0042】

また、弾性層にシリコーンゴムを用いる場合、かかるシリコーンゴムとしては、一般的なミラブル型シリコーンゴム(HCR)でも、液状シリコーンゴム(LSR)でもよい。なお、液状シリコーンゴムを用いる場合、液状射出成形(LIM:Liquid injection Molding)で弾性層を形成することが好ましい。上記液状シリコーンゴムは、ビニル基含有ポリオルガノシロキサンに対して、オルガノハイドロジェンポリシロキサン、シリカ等の補強性充填剤、導電剤、白金系触媒、反応抑制剤、シリコーンオイルその他、各種添加剤等を配合してなり、所定の形状のモールドに注入された後、加熱硬化によって成形される。

【0043】

上記弾性層に用いる導電剤としては、電子導電剤およびイオン導電剤等が挙げられる。電子導電剤としては、ケッチェンブラック、アセチレンブラック等の導電性カーボン、SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボンブラック、酸化処理等を施したカラー用カーボンブラック、熱分解カーボンブラック、天然グラファイト、人造グラファイト、アンチモンドープ酸化スズ、ITO、酸化スズ、酸化チタン、酸化亜鉛等の金属酸化物、ニッケル、銅、銀、ゲルマニウム等の金属、ポリアニリン、ポリピロール、ポリアセチレン等の導電性ポリマー、カーボンウィスカー、黒鉛ウィスカー、炭化チタンウィスカー、導電性チタン酸カリウムウィスカー、導電性チタン酸バリウムウィスカー、導電性酸化チタンウィスカー、導電性酸化亜鉛ウィスカー等の導電性ウィスカー等が挙げられる。上記電子導電剤の配合量は、上記エラストマー100質量部に対して1〜50質量部の範囲が好ましく、5〜40質量部の範囲がより好ましい。

【0044】

また、上記イオン導電剤としては、テトラエチルアンモニウム、テトラブチルアンモニウム、ドデシルトリメチルアンモニウム、ヘキサデシルトリメチルアンモニウム、ベンジルトリメチルアンモニウム、変性脂肪酸ジメチルエチルアンモニウム等の過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、硫酸塩、エチル硫酸塩、カルボン酸塩、スルホン酸塩等のアンモニウム塩、リチウム、ナトリウム、カリウム、カルシウム、マグネシウム等のアルカリ金属、アルカリ土類金属の過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、硫酸塩、トリフルオロメチル硫酸塩、スルホン酸塩等が挙げられる。上記イオン導電剤の配合量は、上記エラストマー100質量部に対して0.01〜10質量部の範囲が好ましく、0.05〜5質量部の範囲がより好ましい。上記導電剤は、1種を単独で用いてもよいし、2種以上を組み合わせて用いてもよく、電子導電剤とイオン導電剤とを組み合わせて用いてもよい。

【0045】

上記弾性層は、上記導電剤の配合により、その抵抗値を103〜1010Ωcmとすることが好ましく、104〜108Ωcmとすることがより好ましい。弾性層の抵抗値が103Ωcm未満では、電荷が感光ドラム等にリークしたり、電圧により現像ローラ自体が破壊する場合があり、1010Ωcmを超えると、地かぶりが発生しやすくなる。

【0046】

また、上記弾性層には、必要に応じて上記エラストマーをゴム状物質とするために、有機過酸化物等の架橋剤、硫黄等の加硫剤を含有してもよく、更に加硫助剤、加硫促進剤、加硫促進助剤、加硫遅延剤等を含有させてもよい。さらに、上記弾性層には、充填剤、しゃく解剤、発泡剤、可塑剤、軟化剤、粘着付与剤、粘着防止剤、分離剤、離型剤、増量剤、着色剤等のゴム用配合剤を含有させてもよい。

【0047】

上記弾性層の表面粗さは、特に限定されるものではないが、JIS 10点平均粗さで30μm以下であることが好ましく、1〜20μmであることがより好ましい。弾性層の表面粗さ(Rz)が30μmを超えると、トナー層の層厚や帯電の均一性が損なわれる場合があり、30μm以下とすることにより、トナーの付着性を向上させることができ、また、長期使用時におけるローラの摩耗による画像劣化をより確実に防止することができる。なお、適切な表面粗さを得るためには、ローラ表面を研摩してもよく、また、弾性層の成形用のモールド表面を適度に粗面化して、成形される弾性層の表面にモールド表面の粗面を転写させることにより、上記の表面粗さを得ることもできる。

【0048】

本発明に係る現像ローラの樹脂被覆層は、非紫外線硬化型ケイ素含有樹脂および/または化合物と、紫外線硬化型樹脂とを含んでなるものとすることができる。この樹脂被覆層は、例えば、非紫外線硬化型ケイ素含有樹脂および/または化合物と、紫外線により重合可能な樹脂および/または化合物とを含む塗工液を、弾性層の外表面に塗布した後、紫外線を照射して、紫外線により重合可能な樹脂および/または化合物を硬化させることにより形成することができる。ここで、上記塗工液は、反応性希釈剤、導電剤、光重合開始剤、光重合促進剤を含むことが好ましく、その他、必要に応じて公知の添加剤を含んでもよく、また、溶剤を含まないことが好ましい。なお、塗工液を弾性層の表面に塗布する方法としては、スプレー法、ロールコーター法、ディッピング法およびダイコート法等が挙げられる。また、紫外線照射に用いる光源としては、水銀灯、高圧水銀ランプ、超高圧水銀ランプ、メタルハライドランプ、キセノンランプ等が挙げられる。紫外線照射の条件は、紫外線硬化型樹脂の種類や塗布量に応じて適宜選択され、例えば、照射強度100〜700mW/cm2、積算光量200〜3000mJ/cm2の範囲が好ましい。

【0049】

上記樹脂被覆層において、非紫外線硬化型ケイ素含有樹脂および/または化合物と紫外線硬化型樹脂との割合は、非紫外線硬化型ケイ素含有樹脂および化合物の合計量100質量部に対し、紫外線硬化型樹脂が10〜10000質量部の範囲が好ましく、30〜5000質量部の範囲がより好ましい。非紫外線硬化型ケイ素含有樹脂および化合物の合計量100質量部に対する紫外線硬化型樹脂の配合量が10質量部未満では、紫外線硬化による架橋度が不足し、塗膜強度が低下する場合があり、10000質量部を超えると、ケイ素の含有量が低くなるため目的の性能を発揮できなくなる場合がある。また、上記樹脂被覆層中のケイ素含有率は、0.1〜50質量%の範囲が好ましく、0.5〜30質量%の範囲がより好ましい。樹脂被覆層中のケイ素含有率が0.1質量%未満では、ケイ素の特性が充分に発揮されないため耐久性が不足する場合があり、50質量%を超えると、塗膜と下層間の密着性が悪くなる場合がある。

【0050】

上記樹脂被覆層に用いる非紫外線硬化型ケイ素含有樹脂および/または化合物としては、塗工液に分散または溶解するものが好ましく、具体的には、シロキサン結合を複数有するケイ素含有(メタ)アクリレート系樹脂および化合物、シリコーン樹脂、アルコキシシラン類およびその重合物が挙げられる。かかる非紫外線硬化型ケイ素含有樹脂および/または化合物は、1種単独で使用してもよいし、2種以上を混合して用いてもよい。

【0051】

上記非紫外線硬化型のケイ素含有(メタ)アクリレート系樹脂としては、ポリシロキサン基含有(メタ)アクリレート等のケイ素含有(メタ)アクリレートの単独重合体の他、ケイ素含有(メタ)アクリレートと、(メタ)アクリル酸のメチル、エチル、ブチル、オクチル、ドデシル等のアルキルエステル;ヒドロキシエチル、ヒドロキシブチル等のヒドロキシアルキルエステル;グリシジルエステル等のケイ素を含まない(メタ)アクリレートとの共重合体等が挙げられる。かかる共重合体には、さらに、(メタ)アクリル酸のパーフルオロアルキルエステルおよび部分フッ素化アルキルエステル、並びにパーフルオロアルキル基または部分フッ素化アルキル基が有機連結基を介して連結された(メタ)アクリル酸エステル等のフッ素含有(メタ)アクリレートを少量共重合させてもよい。また、上記ポリシロキサン基含有(メタ)アクリレートとしては、ポリシロキサン鎖の片末端または両末端に2価の連結基を介して、(メタ)アクリロイル基が連結された(メタ)アクリル酸エステル等が挙げられる。一方、上記シリコーン樹脂は、例えば、オルガノクロロシラン類を加水分解し、重合して得られる三次元網目構造を有するポリマーであり、メチルトリクロロシラン、フェニルトリクロロシラン等の3官能性モノマーを主たるモノマーとし、任意にジメチルジクロロシラン、ジフェニルジクロロシラン等の2官能性モノマー、クロロシラン等の単官能性モノマーを組み合わせて製造される。また、上記シリコーン樹脂を、アルキッド変性、ポリエステル変性、エポキシ変性またはフェノール変性等して得た変性シリコーン樹脂を用いることもできる。さらに、非紫外線硬化型ケイ素含有樹脂および/または化合物としては、アルコキシシラン(珪酸エステル)類であるシリケートおよびそれらを重合して得られる重合物も使用でき、これらシリケート類としては、メチルシリケート、エチルシリケート、プロピルシリケートおよびブチルシリケート等が挙げられる。これら非紫外線硬化型ケイ素含有樹脂および/または化合物は、1種単独で使用してもよいし、2種以上を混合して用いてもよい。

【0052】

上記樹脂被覆層に用いる紫外線硬化型樹脂としては、ポリエステル樹脂、ポリエーテル樹脂、フッ素樹脂、エポキシ樹脂、アミノ樹脂、ポリアミド樹脂、アクリル樹脂、アクリルウレタン樹脂、ウレタン樹脂、アルキッド樹脂、フェノール樹脂、メラミン樹脂、尿素樹脂、シリコーン樹脂、ポリビニルブチラール樹脂、ビニルエーテル系樹脂、ビニルエステル系樹脂およびこれら樹脂に特定の官能基を導入した変性樹脂等が挙げられ、これら樹脂は、1種単独でも、2種以上を混合して用いてもよい。また、上記樹脂被覆層には、力学的強度、耐環境特性を改善するために、架橋構造を導入することが好ましい。

【0053】

上記紫外線硬化型樹脂は、紫外線により重合可能な樹脂および/または化合物、好ましくは、紫外線により重合可能な炭素原子間二重結合を有する樹脂および/または化合物を、紫外線照射により硬化させてなる。ここで、かかる重合可能な炭素原子間二重結合を有する樹脂および/または化合物は、ケイ素を含んでいても含んでいなくてもよく、ケイ素を含むものとケイ素を含まないものとの混合物であってもよい。なお、上記紫外線により重合可能な樹脂および/または化合物は、1種単独で使用してもよいし、2種以上を混合して用いてもよい。

【0054】

上記紫外線硬化型樹脂の形成に用いられる重合可能な炭素原子間二重結合を有しケイ素を含まない樹脂および/または化合物としては、(メタ)アクリレートモノマーおよびオリゴマーが好ましい。ここで、(メタ)アクリレートモノマーおよびオリゴマーとしては、ウレタン系(メタ)アクリレート、エポキシ系(メタ)アクリレート、エーテル系(メタ)アクリレート、エステル系(メタ)アクリレート、ポリカーボネート系(メタ)アクリレート、フッ素系(メタ)アクリレート等のモノマーおよびオリゴマーが挙げられる。上記(メタ)アクリレートオリゴマーは、ポリエチレングリコール、ポリオキシプロピレングリコール、ポリテトラメチレンエーテルグリコール、ビスフェノールA型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、多価アルコールとε‐カプロラクトンの付加物等と、(メタ)アクリル酸との反応により、あるいはポリイソシアネート化合物および水酸基を有する(メタ)アクリレート化合物をウレタン化することにより、合成することができる。

【0055】

上記ウレタン系(メタ)アクリレートオリゴマーは、ポリオール、イソシアネート化合物と水酸基を有する(メタ)アクリレート化合物とをウレタン化することによって得られる。また、上記エポキシ系(メタ)アクリレートオリゴマーとしては、グリシジル基を有する化合物と(メタ)アクリル酸との反応生成物が好ましく、ベンゼン環、ナフタレン環、スピロ環、ジシクロペンタジエン、トリシクロデカン等の環状構造を有し、かつ、グリシジル基を有する化合物と、(メタ)アクリル酸との反応生成物がより好ましい。さらに、上記エーテル系(メタ)アクリレートオリゴマー、エステル系(メタ)アクリレートオリゴマーおよびポリカーボネート系(メタ)アクリレートオリゴマーは、各々に対するポリオール(ポリエーテルポリオール、ポリエステルポリオールおよびポリカーボネートポリオール)と、(メタ)アクリル酸との反応によって得られる。

【0056】

上記紫外線硬化型樹脂の形成に用いられる重合可能な炭素原子間二重結合を有しケイ素を含む樹脂および/または化合物としては、両末端反応性シリコーンオイル類、片末端反応性シリコーンオイル類、(メタ)アクリロキシアルキルシラン類が好ましい。また、反応性シリコーンオイル類としては、末端に(メタ)アクリル基を導入したものが好ましい。なお、重合可能な炭素原子間二重結合を有するケイ素含有樹脂および/または化合物のケイ素含有率は、0.01〜40質量%の範囲が好ましく、0.05〜35質量%の範囲がさらに好ましく、0.1〜30質量%の範囲が特に好ましい。

【0057】

上記樹脂被覆層の形成に用いる塗工液には、必要に応じ、重合性二重結合を有する反応性希釈剤、導電剤等の各種添加剤を配合してもよい。塗工液に重合性二重結合を有する反応性希釈剤を配合することで、塗工液の粘度を調整することができる。かかる反応性希釈剤としては、アミノ酸や水酸基を含む化合物に、(メタ)アクリル酸がエステル化反応およびアミド化反応で結合した構造の単官能、2官能または多官能の重合性化合物等を使用することができる。上記反応性希釈剤の配合量は、上記紫外線により重合可能な樹脂および化合物の合計100質量部に対して、10〜200質量部の範囲が好ましい。

【0058】

また、上記塗工液に用いる導電剤としては、上記弾性層用導電剤として例示したものと同様のものを用いることができ、中でも、カーボン系電子導電剤、イオン導電剤および透明導電剤が好ましい。カーボン系電子導電剤としては、ケッチェンブラック、アセチレンブラック等の導電性カーボン、SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボンブラック、酸化処理等を施したカラー用カーボンブラック、熱分解カーボンブラック、天然グラファイト、人造グラファイト等が挙げられる。また、透明導電剤としては、ITO、酸化スズ、酸化チタン、酸化亜鉛等の金属酸化物の微粒子、ニッケル、銅、銀、ゲルマニウム等の金属の微粒子、導電性酸化チタンウィスカー、導電性チタン酸バリウムウィスカー等の導電性ウィスカー等が挙げられる。上記透明導電剤の配合量は、上記非紫外線硬化型ケイ素含有樹脂および化合物と紫外線により重合可能な樹脂および化合物との合計量100質量部に対して100質量部以下が好ましく、1〜80質量部の範囲がより好ましく、10〜50質量部の範囲がさらに好ましい。また、上記イオン導電剤の配合量は、上記非紫外線硬化型ケイ素含有樹脂および化合物と紫外線により重合可能な樹脂および化合物との合計量100質量部に対して20質量部以下が好ましく、0.01〜20質量部の範囲がより好ましく、1〜10質量部の範囲がさらに好ましい。

【0059】

さらに、上記樹脂被覆層の形成に用いる塗工液には、光重合開始剤を配合することが好ましい。光重合開始剤としては、公知のものを使用することができ、例えば、4‐ジメチルアミノ安息香酸、4‐ジメチルアミノ安息香酸エステル、2,2‐ジメトキシ‐2‐フェニルアセトフェノン、アセトフェノンジエチルケタール、アルコキシアセトフェノン、ベンジルジメチルケタール、ベンゾフェノンおよび3,3‐ジメチル‐4‐メトキシベンゾフェノン、4,4‐ジメトキシベンゾフェノン、4,4‐ジアミノベンゾフェノン等のベンゾフェノン誘導体、ベンゾイル安息香酸アルキル、ビス(4‐ジアルキルアミノフェニル)ケトン、ベンジルおよびベンジルメチルケタール等のベンジル誘導体、ベンゾインおよびベンゾインイソブチルエーテル等のベンゾイン誘導体、ベンゾインイソプロピルエーテル、2‐ヒドロキシ‐2‐メチルプロピオフェノン、1‐ヒドロキシシクロヘキシルフェニルケトン、キサントン、チオキサントンおよびチオキサントン誘導体、フルオレン、2,4,6‐トリメチルベンゾイルジフェニルホスフィンオキシド、ビス(2,6‐ジメトキシベンゾイル)‐2,4,4‐トリメチルペンチルホスフィンオキシド、ビス(2,4,6‐トリメチルベンゾイル)‐フェニルホスフィンオキシド、2‐メチル‐1‐[4‐(メチルチオ)フェニル]‐2‐モルホリノプロパン‐1,2‐ベンジル‐2‐ジメチルアミノ‐1‐(モルホリノフェニル)‐ブタノン‐1等が挙げられる。これら光重合開始剤は、1種を単独で用いてもよいし、2種以上を併用してもよい。上記光重合開始剤の配合量は、紫外線により重合可能な樹脂および化合物の合計量100質量部に対して0.1〜10質量部の範囲が好ましい。

【0060】

上記樹脂被覆層の形成に用いる塗工液に光重合開始剤を配合する場合、光重合開始剤による重合反応を促進するために、トリエチルアミン、トリエタノールアミン等の第3級アミン系光重合促進剤、トリフェニルホスフィン等のホスフィン系光重合促進剤、チオジグリコール等のチオエーテル系光重合促進剤等をさらに添加してもよい。これら光重合促進剤の添加量は、紫外線により重合可能な樹脂および化合物の合計量100質量部に対して0.01〜10質量部の範囲が好ましい。

【0061】

上記樹脂被覆層の厚さは、1〜100μmの範囲が好ましく、3〜100μmの範囲がより好ましく、5〜100μmの範囲がさらに好ましい。樹脂被覆層の厚さが1μm未満では、長期使用時の摩擦により現像ローラ表面の帯電性能を十分に確保することができない場合があり、100μmを超えると、現像ローラ表面が硬くなり、トナーにダメージを与えて感光ドラムや成層ブレードヘのトナーの固着が発生して、画像不良が発生する場合がある。

【0062】

本発明においては、弾性層表面に設ける上記樹脂被覆層内に、シリカ、ウレタン粒子等の粉体を適宜含有させることで、現像ローラの表面粗さを調整することができ、これにより、上記本発明に係る表面粗さ範囲を得ることができる。

【0063】

本発明に係る現像ローラは、電気抵抗値が103〜1010Ωであることが好ましく、104〜108Ωであることがより好ましい。現像ローラの抵抗値が103Ω未満では、階調性コントロールが難しく、また、感光ドラム等に欠陥があった場合に、バイアスリークが生じることがある。一方、現像ローラの抵抗値が1010Ωを超えると、トナーを感光ドラム等に現像する際に、現像バイアスが現像ローラ自体の高抵抗により電圧降下を起こし、現像に十分な現像バイアスが確保できなくなって、十分な画像濃度が得られなくなる。この電気抵抗値は、例えば、平板または円筒状の対極に現像ローラの外周面を所定圧力で押し当て、シャフトと対極との間に100Vの電圧を印加して、その際の電流値から求めることができる。なお、現像ローラの抵抗値を適正かつ均一に制御することは、トナーが移動するための電界強度を適正かつ均一に保つ点で重要である。

【実施例】

【0064】

以下、本発明を、実施例を用いてより詳細に説明する。

<トナー供給ローラの作製>

まず、ウレタンフォームA(株式会社ブリヂストン製,除膜処理あり)を準備した。このウレタンフォームAは、密度29kg/m3、通気量196cm3/cm2/sec、硬度10kgf、平均セル径280μmを有していた。また、バインダー(エネックス社製「SEバインダー」,ウレタン樹脂水分散体)100質量部と、固形分50%のシリコーン粉体(東レ・ダウコーニング(株)製)2質量部と、導電剤(ライオン社製,ライオンペーストW311N)150質量部と、自己乳化型シリコーン系消泡剤1質量部と、水500質量部とを混合して、含浸液Bを調製した。

【0065】

上記含浸液Bを満たした浴中に、ブロック状(16mm×1000mm×2000mm)のウレタンフォームAを浸漬して、2本のロール間で圧縮した後、開放して、含浸液BをウレタンフォームAに含浸させた。その後、このウレタンフォームAを浴上に導いて、ニップロールに通して余分な含浸液Bを絞り取って除去した後、110℃の熱風炉にて10分間加熱乾燥し、上記導電剤等が含浸されたウレタンフォームを得た。なお、ウレタンフォームAに対する含浸液Bの付着量は、ウレタンフォームAを含浸液Bから取り出した後の圧縮の際の圧力によって調節するか、または、含浸液B中のカーボン、シリコーン粉体およびバインダーの濃度を変更することにより調節することができる。この含浸液Bの付着量により、トナー供給ローラの電気抵抗値を調整した。

【0066】

上記のようにして得られたウレタンフォーム(セル径250〜300μm、密度29kg/m3)のブロックを裁断し、20×20×230mmの角型の形状に切り出した。次に、切り出したウレタンフォームに、長手方向に沿ってφ5mmのシャフト孔を穿孔した。このシャフト孔に、ウレタン系ホットメルト接着剤を約50μm厚に塗布した、Niメッキが施されたφ6mmの鋼鉄材製シャフトを挿入し、加熱・冷却することにより、接着した。このシャフトの両端を保持してフォームの外周を研削し、フォーム端部を切り落とすことにより、直径11.5mm、長さ220mmの寸法精度の高いトナー供給ローラを作製した。

【0067】

<現像ローラの作製>

2官能で分子量5,500の高純度ポリオール(プレミノールS‐4006,旭硝子(株)製,プロピレンオキシド(PO)鎖からなるポリオール、水酸基価=21.1mgKOH/g)100質量部と、イソホロンジイソシアネート6.69質量部(イソシアネート基/ポリオールの水酸基=8/5=1.60(モル比))と、ジブチルスズジラウレート0.01質量部とを、加温攪拌混合しながら、70℃で2時間反応させて、分子鎖の両末端にイソシアネート基を有するウレタンプレポリマーを合成した。

【0068】

さらに、このウレタンプレポリマー100質量部に2‐ヒドロキシエチルアクリレート(HEA)2.62質量部を攪拌混合し、70℃で2時間反応させて、分子量が11,000のウレタンアクリレートオリゴマー(A)を合成した。得られたウレタンアクリレートオリゴマー(A)は、B型粘度計で測定した25℃での粘度が60,000mPasであった。

【0069】

上記ウレタンアクリレートオリゴマー(A)60質量部、共栄社化学(株)製のアクリレートモノマー(ライトアクリレートIM‐A)30.0質量部、新中村化学工業(株)製のアクリレートモノマー(NKエステル A‐SA,β‐アクリロイルオキシエチルハイドロジェンサクシネート)10.0質量部、チバ・スペシャリティ・ケミカルズ(株)製の光重合開始剤(イルガキュアー184D)0.5質量部、および、三光化学工業(株)製のサンコノールIM‐A‐30R(IM‐A(イソミリスチルアクリレート,官能基数1,分子量268,希釈剤)70質量%とLi(CF3SO2)2N(イオン導電剤)30質量%との混合物)1.33質量部を、攪拌機にて、液温70℃、60回転/分で1時間攪拌混合し、混合液を濾過して弾性層用塗工液を得た。

【0070】

次に、外径6.0mmの金属シャフトを挿入した外径17.0mmのポリブチレンテレフタレート(PBT)樹脂製の導電性ローラ基材に、上記弾性層用塗工液をダイコーターにより厚さ1500μmで塗布し、塗布しながらスポットUV照射により樹脂原料を硬化させた。得られたローラを窒素雰囲気下で回転させながら、さらに、このローラに対しUV照射強度700mW/cm2で5秒間UV照射を行い、弾性層を硬化させた。

【0071】

次に、得られたローラの表面に、下記表1中に示す配合処方の中間層用塗工液をロールコーターにより塗布した。得られたローラを窒素雰囲気下で回転させながら、このローラに対しUV照射強度700mW/cm2で5秒間UV照射を行い、中間層を硬化させた。さらに、この中間層が形成されたローラの表面に、下記表1中に示す配合処方の表層用塗工液をロールコーターにより8μmの厚さで塗布して、窒素雰囲気下で回転させながらUV照射強度700mW/cm2で5秒間UV照射し、現像ローラを得た。なお、現像ローラの表面粗さは、表層中のウレタン粒子の量および粒径により調整した。

【0072】

【表1】

*1)日本合成化学工業(株)製,3000B

*2)新中村化学工業(株)製,AMO

*3)チバ・スペシャリティ・ケミカルズ(株)製,Irgacure 184

*4)関東化学(株)製,PMA

*5)大日本インキ化学工業(株)製,CFB101−40

【0073】

トナー供給ローラの電気抵抗値および現像ローラの表面粗さ(Sm)をそれぞれ下記表中に示すように変えて、これらを図2に示すような非磁性トナーを用いたジャンピング現像方式の市販のレーザービームプリンタに組み込み、画像評価を行った。なお、トナー供給ローラの電気抵抗値は、22.5℃55%RHの常温常湿環境下で、図6に示すように、アルミニウムからなる平板30上にトナー供給ローラ10を配置して、ローラ両端にそれぞれ100gの荷重を付加した状態で、100Vの定電圧を印加した際の電流値から算出した。画像評価には、図3(a)に示すベタ部分Aを含む画像パターンを用い、ベタ部分Aについて、下記基準に従い評価を行った。

【0074】

<評価基準>

ベタ部分のうち白抜き部分の次に印刷される色付き部分ABlankと、それ以外の色付き部分ASolidとの濃度差(ASolid−ABlank)を求めて、下記基準に従い評価した。その結果を、下記の表2〜5中に示す。なお、濃度差が正の値であればネガゴースト、負の値であればポジゴーストと併記する。

濃度差が±0.03以内の場合:◎(画質良)

濃度差が±0.04〜±0.05の場合:○(画質十分)

濃度差が±0.06〜±0.09の場合:△(画質不十分)

濃度差が±0.1以上の場合:×(画質不良)

【0075】

【表2】

【0076】

【表3】

【0077】

【表4】

【0078】

【表5】

【0079】

上記表2〜5中に示すように、トナー供給ローラの電気抵抗値を本発明の数値範囲内とした各実施例においては、現像ローラの表面粗さによらず、画像濃度差が小さく抑えられて、ベタ部分の画像不具合が解消されていることが確かめられた。

【0080】

次に、上記と同様にして、トナー供給ローラの電気抵抗値および現像ローラの表面粗さ(Sm)をそれぞれ下記表中に示すように変えて、これらを図2に示すような非磁性トナーを用いたジャンピング現像方式の画像形成装置に組み込み、図3(b)に示すハーフトーン部分Bについて、下記基準に従い画像評価を行った。

【0081】

<評価基準>

ハーフトーン部分のうち白抜き部分の次に印刷される色付き部分BBlankと、それ以外の色付き部分BSolidとの濃度差(BSolid−BBlank)を求めて、前記と同様の基準に従い評価した。その結果を、下記の表6〜8中に示す。

【0082】

【表6】

【0083】

【表7】

【0084】

【表8】

【0085】

上記表6〜8中に示すように、トナー供給ローラの電気抵抗値を本発明の数値範囲内としたことに加えて、現像ローラの表面粗さを本発明の好適数値範囲内とした実施例16〜23においては、ベタ部分について良好な画質が得られることに加え、ハーフトーン部分についても画像濃度差が小さく抑えられて、画像不具合が解消されていることが確かめられた。これに対し、トナー供給ローラの電気抵抗値を本発明の数値範囲内とし、現像ローラの表面粗さを本発明の好適数値範囲外とした実施例24においては、ベタ部分については良好な画質が得られたものの、ハーフトーン部分については十分な画質が得られなかった。一方、トナー供給ローラの電気抵抗値を本発明の数値範囲外とし、現像ローラの表面粗さを本発明の好適数値範囲内とした比較例7,8においては、ベタ部分については十分な画質が得られなかったのに対し、ハーフトーン部分については良好な画質が得られた。

【符号の説明】

【0086】

1 シャフト

2 接着層

3 弾性体層

10 トナー供給ローラ

11 画像形成体

12 現像ローラ

13 トナー供給ローラ

14 トナー収容部

15 成層ブレード

16 帯電ローラ

17 転写ローラ

18 クリーニング部

19 クリーニングブレード

20 トナー

30 平板

【技術分野】

【0001】

本発明はトナー供給ローラ(以下、単に「ローラ」とも称する)およびそれを用いた画像形成装置に関し、詳しくは、複写機やプリンタ等の画像形成装置において、感光体や紙等の画像形成体にトナーを搬送してその表面に可視画像を形成する現像ローラに対しトナーを供給するために用いられる、トナー供給ローラおよびそれを用いた画像形成装置に関する。

【背景技術】

【0002】

一般に、複写機、プリンタ等の電子写真方式の画像形成装置等における現像部には、図2に示すように、静電潜像を保持する感光体等の画像形成体11と、この画像形成体11に当接して表面に担持したトナー20を付着させることにより静電潜像を可視画像化する現像ローラ12と、この現像ローラ12にトナー20を供給するトナー供給ローラ13とが設けられており、トナー20を、トナー収容部14から、トナー供給ローラ13および現像ローラ12を介して画像形成体11まで搬送する一連のプロセスにより、画像形成が行われる。

【0003】

このような現像機構において良好な画像形成を行うためには、トナーの薄層が現像ローラ表面にムラなく均一に形成されて担持されていることが必要となるので、現像ローラ自体のトナー保持性能等に加え、トナー供給ローラの性能、特には表面性能が重要となる。すなわち、トナー供給ローラには、現像ローラに当接して、摩擦帯電、トナーの供給(搬送)および不要トナーの掻き取りを行うことにより、現像ローラ表面上に均一なトナー層を形成することが要求される。

【0004】

上記要請を満足し得る良好な表面性能を備えたトナー供給ローラを得るために、従来より、様々な検討が重ねられてきている。かかるトナー供給ローラとしては、一般に、ウレタンフォーム等の発泡材をローラ材料として用いたものが知られている。例えば、特許文献1には、シャフトとその周りに形成された発泡弾性体とを備え、発泡弾性体として除膜処理を行っていないものを用いて、この発泡弾性体に導電材とバインダーとを含む含浸液を含浸してなるトナー供給ローラが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−186667号公報(特許請求の範囲等)

【発明の概要】

【発明が解決しようとする課題】

【0006】

画像形成装置における現像方式の一種として、画像形成体と現像ローラとの間に間隙を設けて、現像ローラから画像形成体へ電荷によりトナーを移動させる、いわゆるジャンピング現像方式がある。ところが、非磁性トナーを用いたジャンピング現像方式の画像形成装置において、図3に示すような5箇所のベタ部分Aを含む画像(a)および5箇所のハーフトーン部分Bを含む画像(b)を印刷すると、5箇所のうちの一部の色付き部分ABlankおよびBBlankにおいて、現像履歴に起因する、ゴーストと呼ばれる画像不具合が発生する場合があった。すなわち、矢印で示す印刷方向に沿って、白抜き部分の次に印刷される色付き部分において、他の色付き部分よりも画像濃度が薄くなるネガゴーストが発生していた。このようなゴースト現象を解決するために、従来、現像ローラやトナーの改良が試みられているが、未だ十分に解決できる手段は見出されていなかった。

【0007】

そこで本発明の目的は、非磁性トナーを用いたジャンピング現像方式の画像形成装置において、ネガゴーストと呼ばれる画像不具合の問題を解消できるトナー供給ローラおよびそれを用いた画像形成装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明者は鋭意検討した結果、以下のようなことを見出した。

すなわち、上記非磁性ジャンピング現像方式では、現像部における現像効率が高く、現像後の現像ローラ上に残存する現像されるべきトナーの量は少ないことから、問題となるのは、現像後の現像ローラ上に残存する現像されなくて当然の不要トナーであると考えられる。上述のように、現像後の現像ローラ上の未現像トナーはトナー供給ローラにより物理的に掻き取られるが、それには限界がある。したがって、上記のようなネガゴーストの問題は、現像後の現像ローラ上に残存する不要トナーが、次の現像サイクルにおいて濃度低下の不具合を引き起こすものであると考えられる。

【0009】

上記観点から本発明者はさらに検討した結果、従来は検討されていなかったトナー供給ローラについて、その電気抵抗値を制御することで、特にベタ部分Aの画像濃度の変化について、図4のグラフに示すような特定の傾向が見られることを見出した。このグラフ中、横軸はトナー供給ローラの電気抵抗値を示し、縦軸は透過濃度計で測定した画像濃度の値を示す。すなわち、電気抵抗値を上げていけば、画像濃度自体は薄くなっていくが、白抜き部分の次に印刷される色付き部分ABlankと、それ以外の色付き部分ASolidとの濃度差を比較した場合、図示するように、高抵抗値側になるほど、色付き部分ASolidの濃度低下の度合いよりも色付き部分ABlankの濃度低下の度合いが緩やかになって、7〜8(logΩ)においてこれら色付き部分ABlankおよびASolidの濃度差がゼロになり、画像濃度が逆転する。図5は、トナー供給ローラの電気抵抗値と、色付き部分ABlankとASolidとの濃度差(ASolid−ABlank)との関係を示すグラフである。このグラフから、上記電気抵抗値と画像濃度との関係は、濃度の絶対値では異なる2種のトナー、シアンおよびマゼンダにおいて同様であることがわかる。

【0010】

したがって、トナー供給ローラの電気抵抗値を、上記色付き部分ABlankおよびASolidの濃度差がゼロになる値に設定することで、前述したような白抜き部分の次に印刷される色付き部分と、それ以外の色付き部分における画像濃度を同等に調整することができ、これにより、少なくともベタ部分Aについては、上記ネガゴーストの問題を解消できるものと考えられる。かかる観点から、本発明者はさらに検討した結果、本発明を完成するに至った。

【0011】

すなわち、本発明のトナー供給ローラは、非磁性トナーを用いたジャンピング現像方式に用いられるトナー供給ローラであって、22.5℃55%RHでの、100Vの電圧印加時における電気抵抗値が6.0〜8.2(logΩ)であることを特徴とするものである。

【0012】

また、本発明者は、ハーフトーン部分Bにおけるネガゴーストの問題についても解消すべくさらに検討した結果、表面粗さを、凹凸の平均間隔Sm(JIS B 0601‐1994)により特定範囲に規定した現像ローラを用いることで、かかる課題についても解決できることを見出した。

【0013】

すなわち、本発明の画像形成装置は、非磁性トナーを用いたジャンピング現像方式の画像形成装置であって、上記本発明のトナー供給ローラと、表面粗さ(Sm)が200〜300μmである現像ローラと、を備えることを特徴とするものである。

【発明の効果】

【0014】

本発明のトナー供給ローラによれば、電気抵抗値を上記範囲としたことで、非磁性トナーを用いたジャンピング現像方式の画像形成装置における特有の問題であるネガゴーストと呼ばれる画像濃度の濃淡不具合の問題を、ベタ部分において解消することが可能となった。また、本発明の画像形成装置によれば、ベタ部分に加えてハーフトーン部分についても、上記ネガゴーストの問題を解消することが可能である。

【図面の簡単な説明】

【0015】

【図1】本発明のトナー供給ローラの一例を示す軸方向に直交する方向の断面図である。

【図2】本発明の画像形成装置の一例を示す概略説明図である。

【図3】(a)ベタ部分Aを含む画像パターンおよび(b)ハーフトーン部分Bを含む画像パターンを示す説明図である。

【図4】トナー供給ローラの電気抵抗値と、色付き部分ABlankおよびASolidの透過濃度との関係を示すグラフである。

【図5】トナー供給ローラの電気抵抗値と、色付き部分ABlankとASolidとの透過濃度差(ASolid−ABlank)との関係を示すグラフである。

【図6】トナー供給ローラの電気抵抗値の測定方法を示す説明図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態について、図面を参照しつつ詳細に説明する。

本発明のトナー供給ローラは、非磁性トナーを用いたジャンピング現像方式に用いられるものであって、常温常湿環境下、具体的には22.5℃55%RHでの、100Vの電圧印加時における電気抵抗値が6.0〜8.2(logΩ)、好適には7.5〜7.9(logΩ)である点に特徴を有する。かかる電気抵抗値を有するトナー供給ローラを用いることで、少なくともベタ部分について、白抜き部分の次に印刷される色付き部分において、他の色付き部分よりも画像濃度が薄くなるネガゴーストの現象を改善することができ、画像不具合の発生を防止することができる。

【0017】

本発明のトナー供給ローラにおいては、電気抵抗値が上記範囲に設定されているものであればよく、これにより本発明の初期の効果を得ることができ、ローラ構造の詳細やその材質等の具体的構成については特に制限されるものではない。

【0018】

本発明のトナー供給ローラは、具体的には例えば、図1の断面図に示すように、シャフト1の外周に、接着層2を介してポリウレタンフォームやシリコーンフォーム等の発泡体からなる弾性体層3が担持された構成とすることができる。好適には、本発明のトナー供給ローラは、ポリウレタンフォームを基材とするポリウレタンローラからなるものとする。

【0019】

本発明において、トナー供給ローラのシャフト1としては、特に制限されるものではなく、例えば、硫黄快削鋼などの鋼材にニッケルや亜鉛等のめっきを施したものや、鉄、ステンレススチール、アルミニウム等の金属製の中実体からなる芯金、内部を中空にくりぬいた金属製円筒体等の金属製シャフト等を用いることができる。

【0020】

接着層2は、シャフト1と弾性体層3との接着を確保するために所望に応じ適宜設けることができ、例えば、二液型ポリウレタン接着剤やエポキシ接着剤、ポリエステル接着剤、アクリル接着剤、アクリルエマルジョン接着剤、ウレタンエマルジョン接着剤などを用いて形成することができる。

【0021】

また、トナー供給ローラの弾性体層3を構成するポリウレタンフォームとしては、例えば、2個以上の活性水素を有する化合物と2個以上のイソシアネート基を有する化合物を、触媒、発泡剤、整泡剤等の添加剤とともに攪拌混合して発泡・硬化させることにより製造されたものを用いることができ、具体的には例えば、特許第3480028号公報に開示された手法で製造された、800〜3600の平均分子量差を有する2種類の単一ジオールを含む単一ジオールの混合物をポリオール成分に対して総量で50重量%以上含むポリエーテルポリオール、イソシアネート、水、触媒及び発泡剤を混合し、発泡させ、放置することにより製造されたポリウレタンフォームが好適に挙げられる。ここで、単一のジオールとは、1種のジオールまたは平均分子量の差が400以内の2種以上のジオール群を総称する意味に用いられる。また、平均分子量差とは、対象となるジオールが各々有する平均分子量の差分を表し、組み合わせが多種類ある場合には、特に、最大の差分を表す意味に用いられる。

【0022】

上記ポリウレタンフォームを製造する際に用いるポリエーテルポリオールは、(1)例えば、ジエチレングリコールにプロピレンオキサイドのみを付加させたタイプのポリエーテルポリオール、(2)例えば、ジエチレングリコールにプロピレンオキサイドとエチレンオキサイドをブロックまたはランダムに付加させたタイプのポリエーテルポリオール、(3)上記(1)または(2)に、例えば、アクリルニトリルやスチレンをグラフトしたタイプのポリエーテルポリオール等を含み、特に制限されないが、より効果を発揮するためには、好ましくは(1)タイプのポリエーテルポリオールを用いる。

【0023】

上記ポリエーテルポリオールを製造するために用いられる開始剤としては、多価アルコール、多価フェノール、モノ若しくはポリアミン等が挙げられるが、好適には多価アルコールおよび多価フェノールであり、特に好適には多価アルコールであり、例えば、エチレングリコール、ジエチレングリコール、トリエチレングリコール、プロピレングリコール、1,3−ブタンジオール、1,4−ブタンジオール等が挙げられ、中でもジエチレングリコールがより好ましい。

【0024】

また、上記ポリエーテルポリオール成分には、ジオール以外のポリオール成分も含み得る。このようなポリオール成分としては、通常、ポリウレタンフォームの製造に使用される3官能の、例えば、グリセリンベースにアルキレンオキサイド、例えば、プロピレンオキサイドを付加させたもの、2種のアルキレンオキサイド、例えば、プロピレンオキサイドとエチレンオキサイドとをランダム若しくはブロックで付加させたもの、多官能のものとしては、例えば、サッカロースベースに上記と同様のものを付加させたポリエーテルポリオール等が挙げられる。

【0025】

イソシアネート成分としては、トリレンジイソシアネート、4,4−ジフェニルメタンジイソシアネート、ポリメチレンポリフェニルイソシアネート等を、単独若しくは混合して使用することができ、中でも、トリレンジイソシアネートが特に好ましい。

【0026】

また、上記触媒および発泡剤としては、その種類および使用量に特に制限はなく、公知のものを適宜使用することができる。例えば、触媒としては、トリエチレンジアミン、テトラメチレンヘキサジアミン、ジメチルシクロヘキシルアミン等のアミン触媒、スタナスオクトエート、ジブチルチンジラウレート等の有機錫触媒が挙げられる。また、発泡剤としては、メチレンクロライド、フロン123、フロン141b等が挙げられる。

【0027】

さらに、本発明で用いるポリウレタンフォームには、上記の他に、各種の添加剤、例えば、難燃剤や酸化防止剤、紫外線吸収剤、整泡剤等を適宜配合することができる。このうち整泡剤としては、具体的には例えば、各種のシロキサン、ポリアルキレンオキサイドブロック共重合体等が挙げられる。

【0028】

ここで、ポリウレタンフォームに導電性を付与する方法としては、上記ポリウレタンフォーム原料中にあらかじめ導電剤を配合する方法と、製造されたポリウレタンフォームに導電剤を含浸させる方法とがあるが、本発明においては、設計上の自由度が高いことから、後者の方法を用いることが好ましい。具体的には、ポリウレタンフォームに導電剤とバインダとを含む含浸液を含浸させて、導電性を付与する手法を用いることができる。この含浸液中の導電剤の量および含浸液の量を適宜選定することにより、ポリウレタンフォームの電気抵抗値を所定に決定することができ、トナー供給ローラとしての電気抵抗値を上記所定の範囲に調整することができる。

【0029】

上記導電剤としては、カーボンブラックやグラファイトなどの炭素質粒子、銀やニッケルなどの金属粉、酸化スズや酸化チタン、酸化亜鉛などの導電性金属酸化物の単体、あるいは硫酸バリウムなどの絶縁性微粒子を芯体として上記導電性金属酸化物を湿式的に被覆したもの、導電性金属炭化物、導電性金属窒化物、導電性金属ホウ化物等から選択される1種または複数種の組み合わせを用いることができる。なお、コスト面からはカーボンブラックが好ましく、導電性制御のしやすさからは、導電性金属酸化物が好ましい。また、かかる導電剤としては、平均粒径が100nm以下、特には50nm以下の微細粒子を用いることが好ましい。

【0030】

含浸液に用いるバインダとしては、アクリル樹脂、ポリアクリル酸エステル樹脂、アクリル酸‐スチレン共重合体樹脂、アクリル酸‐酢酸ビニル共重合体樹脂等のアクリル系樹脂、ポリビニルアルコール、ポリアクリルアミド、ポリ塩化ビニル樹脂、ウレタン樹脂、酢酸ビニル樹脂、ブタジエン樹脂、エポキシ樹脂、アルキド樹脂、メラミン樹脂、クロロプレンゴム等を例示することができる。特に好ましくは、アクリル樹脂、ウレタン樹脂、クロロプレンゴムである。これらバインダは、単独で、または2種以上の混合物として用いることができる。導電剤を単独で含浸させてもポリウレタンフォームの気泡壁に強固に結合し得ないが、バインダを配合することにより、導電剤がポリウレタンフォームの気泡壁に強固に付着して、安定な導電性層をポリウレタンフォーム気泡内に形成することができる。

【0031】

上記導電剤とバインダとの配合比は、バインダの固形分100質量部に対して、導電剤の固形分が10〜110質量部、特には30〜50質量部であることが好ましい。導電剤の量が上記範囲を超えると、ポリウレタンフォームへの接着力が不十分になる傾向があり、上記範囲未満であると、トナー供給ローラの表面抵抗が安定しない傾向がある。

【0032】

なお、上記含浸液には、導電剤およびバインダに加えて、適量の水およびトルエン、酢酸エチル等の有機溶媒を添加することができる。これらの溶媒は、含浸液の粘度が5〜300cps(25℃)程度となるように添加することが好ましい。粘度をこの範囲内とすることにより、含浸付着作業がさらに容易となる。また、上記含浸液には、必要に応じて他の添加剤、例えば、鉱物油系消泡剤、シリコン系消泡剤、界面活性剤、荷電制御剤等を添加することができる。これらは、含浸液100質量部に対して0.001〜10質量部、特には0.001〜0.1質量部にて添加することが好ましい。

【0033】

上記含浸液を用いてポリウレタンフォームに導電性を付与する手法としては、例えば、粉末状の導電剤とバインダとを、必要に応じて他の添加剤とともに水または有機溶媒に分散・含有させて含浸液を準備し、この含浸液にブロック状のポリウレタンフォームを浸漬して、含浸液をポリウレタンフォームの気泡内に含浸させる。その後、ポリウレタンフォームを含浸液から取り出し、圧縮して余剰の含浸液を除去した後、加熱乾燥して水分等を除去することで、導電剤をバインダとともに、ポリウレタンフォームの気泡内に固着させることができる。

【0034】

上記のようにして得られたポリウレタンフォームからなる弾性体層3を用いてトナー供給ローラを製造するには、例えば、適宜形状にて製造されたポリウレタンフォームから所望のサイズにてブロック状弾性体を切り出し、穴を開けて、所望に応じ接着層2を介してシャフト1を通した後、このブロック状弾性体の表面を研磨して円筒状のローラ形状に仕上げる方法を用いることができる。また、ポリウレタンフォームをシャフト1と一体的に形成した後、その不要部分を研磨して円筒状のローラ形状に仕上げる方法や、ローラ形状を有する型内で、ポリウレタンフォームをシャフト1と一体的に発泡成形する方法、ポリウレタンフォーム1をピーリング加工により円筒体として、ピーリング加工により生じたバリを溶融させる方法などを適宜用いることができる。

【0035】

また、本発明の画像形成装置は、非磁性トナーを用いたジャンピング現像方式の画像形成装置であって、上記トナー供給ローラと、表面粗さ(Sm)が200〜300μmである現像ローラとを備える点に特徴を有する。かかる構成とすることで、ベタ部分に加えて、ハーフトーン部分についても、上記ネガゴーストの発生の問題を解消することが可能となる。なお、表面粗さ(Sm)とは、一定範囲における表面粗さの山部と谷部とのピッチ間隔の平均値を意味する。

【0036】

本発明の画像形成装置は、非磁性トナーを用いたジャンピング現像方式を用いて現像を行うものであって、上記特定範囲の電気抵抗値を有するトナー供給ローラおよび特定の表面粗さを有する現像ローラを備えるものであればよく、それ以外の点については常法に従い構成することができ、特に制限されるものではない。本発明の画像形成装置は、例えば、図2に示すように、トナー20を供給するためのトナー供給ローラ13と、静電潜像を保持する画像形成体11と、トナー供給ローラ13と画像形成体11との間に配置された現像ローラ12と、現像ローラ12の近傍に設けられた成層ブレード15と、画像形成体11の近傍に位置する帯電ローラ16および転写ローラ17と、画像形成体11に隣接して設けられたクリーニング部18とを備えるものとすることができる。

【0037】

図示する画像形成装置においては、帯電ローラ16により画像形成体11が一定電位に帯電された後、図示しない露光部により、画像形成体11上に静電潜像が形成される。次に、トナー供給ローラ13と現像ローラ12と画像形成体11とが、それぞれ図中の矢印方向に回転することで、トナー供給ローラ13上のトナー20が現像ローラ12を経て画像形成体11に送られる。現像ローラ12上のトナー20は、成層ブレード15により均一な薄層に整えられ、現像ローラ12と画像形成体11とが接触しながら回転することにより、トナー20が現像ローラ12から画像形成体11上の静電潜像に付着して、この潜像が可視化される。潜像に付着したトナー20は、転写ローラ17により紙等の記録媒体に転写され、また、転写後に画像形成体11上に残留するトナー20は、クリーニング部18のクリーニングブレード19により除去される。

【0038】

また、本発明の画像形成装置に用いる現像ローラについても、上記特定範囲の表面粗さを有するものであればよく、特に制限されるものではない。具体的には例えば、シャフトの外周に、弾性層と樹脂被覆層とが順次形成された構造のものを用いることができる。

【0039】

上記現像ローラのシャフトとしては、良好な導電性を有するものである限り特に制限はなく、例えば、鉄、ステンレススチール、アルミニウム等の金属製の中実体からなる芯金や、内部を中空にくりぬいた金属製円筒体等の金属製シャフトを用いることができる。

【0040】

また、上記現像ローラの弾性層は、エラストマーと導電剤とを必須成分とし、必要に応じて充填剤等の他の成分を含む材料により形成することができる。かかるエラストマーとしては、例えば、シリコーンゴム、エチレン‐プロピレン‐ジエンゴム(EPDM)、アクリロニトリル‐ブタジエンゴム(NBR)、天然ゴム、スチレン‐ブタジエンゴム(SBR)、ブチルゴム、クロロプレンゴム、アクリルゴム、エピクロロヒドリンゴム(ECO)、エチレン‐酢酸ビニル共重合体(EVA)、ポリウレタンおよびこれらの混合物等が挙げられ、これらの中でも、シリコーンゴム、EPDM、ECOおよびポリウレタンが好ましい。なお、弾性層には、上記エラストマーを、発泡剤を用いて化学的に発泡させたり、ポリウレタンフォームのように空気を機械的に巻き込んで発泡させるなどして、発泡体としたものを用いてもよい。

【0041】

ここで、上記シャフトと弾性層とは、反応射出成形法(RIM:Reaction Injection Molding)を用いて一体化してもよい。すなわち、弾性層の原料を構成する2種のモノマー成分を筒状型内に混合射出し、重合反応させて、シャフトと弾性層とを一体化する手法を用いてもよい。これにより、原料の注入から脱型までの所要時間を短縮して、生産コストを大幅に削減することができる。

【0042】

また、弾性層にシリコーンゴムを用いる場合、かかるシリコーンゴムとしては、一般的なミラブル型シリコーンゴム(HCR)でも、液状シリコーンゴム(LSR)でもよい。なお、液状シリコーンゴムを用いる場合、液状射出成形(LIM:Liquid injection Molding)で弾性層を形成することが好ましい。上記液状シリコーンゴムは、ビニル基含有ポリオルガノシロキサンに対して、オルガノハイドロジェンポリシロキサン、シリカ等の補強性充填剤、導電剤、白金系触媒、反応抑制剤、シリコーンオイルその他、各種添加剤等を配合してなり、所定の形状のモールドに注入された後、加熱硬化によって成形される。

【0043】

上記弾性層に用いる導電剤としては、電子導電剤およびイオン導電剤等が挙げられる。電子導電剤としては、ケッチェンブラック、アセチレンブラック等の導電性カーボン、SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボンブラック、酸化処理等を施したカラー用カーボンブラック、熱分解カーボンブラック、天然グラファイト、人造グラファイト、アンチモンドープ酸化スズ、ITO、酸化スズ、酸化チタン、酸化亜鉛等の金属酸化物、ニッケル、銅、銀、ゲルマニウム等の金属、ポリアニリン、ポリピロール、ポリアセチレン等の導電性ポリマー、カーボンウィスカー、黒鉛ウィスカー、炭化チタンウィスカー、導電性チタン酸カリウムウィスカー、導電性チタン酸バリウムウィスカー、導電性酸化チタンウィスカー、導電性酸化亜鉛ウィスカー等の導電性ウィスカー等が挙げられる。上記電子導電剤の配合量は、上記エラストマー100質量部に対して1〜50質量部の範囲が好ましく、5〜40質量部の範囲がより好ましい。

【0044】

また、上記イオン導電剤としては、テトラエチルアンモニウム、テトラブチルアンモニウム、ドデシルトリメチルアンモニウム、ヘキサデシルトリメチルアンモニウム、ベンジルトリメチルアンモニウム、変性脂肪酸ジメチルエチルアンモニウム等の過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、硫酸塩、エチル硫酸塩、カルボン酸塩、スルホン酸塩等のアンモニウム塩、リチウム、ナトリウム、カリウム、カルシウム、マグネシウム等のアルカリ金属、アルカリ土類金属の過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、硫酸塩、トリフルオロメチル硫酸塩、スルホン酸塩等が挙げられる。上記イオン導電剤の配合量は、上記エラストマー100質量部に対して0.01〜10質量部の範囲が好ましく、0.05〜5質量部の範囲がより好ましい。上記導電剤は、1種を単独で用いてもよいし、2種以上を組み合わせて用いてもよく、電子導電剤とイオン導電剤とを組み合わせて用いてもよい。

【0045】

上記弾性層は、上記導電剤の配合により、その抵抗値を103〜1010Ωcmとすることが好ましく、104〜108Ωcmとすることがより好ましい。弾性層の抵抗値が103Ωcm未満では、電荷が感光ドラム等にリークしたり、電圧により現像ローラ自体が破壊する場合があり、1010Ωcmを超えると、地かぶりが発生しやすくなる。

【0046】

また、上記弾性層には、必要に応じて上記エラストマーをゴム状物質とするために、有機過酸化物等の架橋剤、硫黄等の加硫剤を含有してもよく、更に加硫助剤、加硫促進剤、加硫促進助剤、加硫遅延剤等を含有させてもよい。さらに、上記弾性層には、充填剤、しゃく解剤、発泡剤、可塑剤、軟化剤、粘着付与剤、粘着防止剤、分離剤、離型剤、増量剤、着色剤等のゴム用配合剤を含有させてもよい。

【0047】

上記弾性層の表面粗さは、特に限定されるものではないが、JIS 10点平均粗さで30μm以下であることが好ましく、1〜20μmであることがより好ましい。弾性層の表面粗さ(Rz)が30μmを超えると、トナー層の層厚や帯電の均一性が損なわれる場合があり、30μm以下とすることにより、トナーの付着性を向上させることができ、また、長期使用時におけるローラの摩耗による画像劣化をより確実に防止することができる。なお、適切な表面粗さを得るためには、ローラ表面を研摩してもよく、また、弾性層の成形用のモールド表面を適度に粗面化して、成形される弾性層の表面にモールド表面の粗面を転写させることにより、上記の表面粗さを得ることもできる。

【0048】

本発明に係る現像ローラの樹脂被覆層は、非紫外線硬化型ケイ素含有樹脂および/または化合物と、紫外線硬化型樹脂とを含んでなるものとすることができる。この樹脂被覆層は、例えば、非紫外線硬化型ケイ素含有樹脂および/または化合物と、紫外線により重合可能な樹脂および/または化合物とを含む塗工液を、弾性層の外表面に塗布した後、紫外線を照射して、紫外線により重合可能な樹脂および/または化合物を硬化させることにより形成することができる。ここで、上記塗工液は、反応性希釈剤、導電剤、光重合開始剤、光重合促進剤を含むことが好ましく、その他、必要に応じて公知の添加剤を含んでもよく、また、溶剤を含まないことが好ましい。なお、塗工液を弾性層の表面に塗布する方法としては、スプレー法、ロールコーター法、ディッピング法およびダイコート法等が挙げられる。また、紫外線照射に用いる光源としては、水銀灯、高圧水銀ランプ、超高圧水銀ランプ、メタルハライドランプ、キセノンランプ等が挙げられる。紫外線照射の条件は、紫外線硬化型樹脂の種類や塗布量に応じて適宜選択され、例えば、照射強度100〜700mW/cm2、積算光量200〜3000mJ/cm2の範囲が好ましい。

【0049】

上記樹脂被覆層において、非紫外線硬化型ケイ素含有樹脂および/または化合物と紫外線硬化型樹脂との割合は、非紫外線硬化型ケイ素含有樹脂および化合物の合計量100質量部に対し、紫外線硬化型樹脂が10〜10000質量部の範囲が好ましく、30〜5000質量部の範囲がより好ましい。非紫外線硬化型ケイ素含有樹脂および化合物の合計量100質量部に対する紫外線硬化型樹脂の配合量が10質量部未満では、紫外線硬化による架橋度が不足し、塗膜強度が低下する場合があり、10000質量部を超えると、ケイ素の含有量が低くなるため目的の性能を発揮できなくなる場合がある。また、上記樹脂被覆層中のケイ素含有率は、0.1〜50質量%の範囲が好ましく、0.5〜30質量%の範囲がより好ましい。樹脂被覆層中のケイ素含有率が0.1質量%未満では、ケイ素の特性が充分に発揮されないため耐久性が不足する場合があり、50質量%を超えると、塗膜と下層間の密着性が悪くなる場合がある。

【0050】

上記樹脂被覆層に用いる非紫外線硬化型ケイ素含有樹脂および/または化合物としては、塗工液に分散または溶解するものが好ましく、具体的には、シロキサン結合を複数有するケイ素含有(メタ)アクリレート系樹脂および化合物、シリコーン樹脂、アルコキシシラン類およびその重合物が挙げられる。かかる非紫外線硬化型ケイ素含有樹脂および/または化合物は、1種単独で使用してもよいし、2種以上を混合して用いてもよい。

【0051】

上記非紫外線硬化型のケイ素含有(メタ)アクリレート系樹脂としては、ポリシロキサン基含有(メタ)アクリレート等のケイ素含有(メタ)アクリレートの単独重合体の他、ケイ素含有(メタ)アクリレートと、(メタ)アクリル酸のメチル、エチル、ブチル、オクチル、ドデシル等のアルキルエステル;ヒドロキシエチル、ヒドロキシブチル等のヒドロキシアルキルエステル;グリシジルエステル等のケイ素を含まない(メタ)アクリレートとの共重合体等が挙げられる。かかる共重合体には、さらに、(メタ)アクリル酸のパーフルオロアルキルエステルおよび部分フッ素化アルキルエステル、並びにパーフルオロアルキル基または部分フッ素化アルキル基が有機連結基を介して連結された(メタ)アクリル酸エステル等のフッ素含有(メタ)アクリレートを少量共重合させてもよい。また、上記ポリシロキサン基含有(メタ)アクリレートとしては、ポリシロキサン鎖の片末端または両末端に2価の連結基を介して、(メタ)アクリロイル基が連結された(メタ)アクリル酸エステル等が挙げられる。一方、上記シリコーン樹脂は、例えば、オルガノクロロシラン類を加水分解し、重合して得られる三次元網目構造を有するポリマーであり、メチルトリクロロシラン、フェニルトリクロロシラン等の3官能性モノマーを主たるモノマーとし、任意にジメチルジクロロシラン、ジフェニルジクロロシラン等の2官能性モノマー、クロロシラン等の単官能性モノマーを組み合わせて製造される。また、上記シリコーン樹脂を、アルキッド変性、ポリエステル変性、エポキシ変性またはフェノール変性等して得た変性シリコーン樹脂を用いることもできる。さらに、非紫外線硬化型ケイ素含有樹脂および/または化合物としては、アルコキシシラン(珪酸エステル)類であるシリケートおよびそれらを重合して得られる重合物も使用でき、これらシリケート類としては、メチルシリケート、エチルシリケート、プロピルシリケートおよびブチルシリケート等が挙げられる。これら非紫外線硬化型ケイ素含有樹脂および/または化合物は、1種単独で使用してもよいし、2種以上を混合して用いてもよい。

【0052】

上記樹脂被覆層に用いる紫外線硬化型樹脂としては、ポリエステル樹脂、ポリエーテル樹脂、フッ素樹脂、エポキシ樹脂、アミノ樹脂、ポリアミド樹脂、アクリル樹脂、アクリルウレタン樹脂、ウレタン樹脂、アルキッド樹脂、フェノール樹脂、メラミン樹脂、尿素樹脂、シリコーン樹脂、ポリビニルブチラール樹脂、ビニルエーテル系樹脂、ビニルエステル系樹脂およびこれら樹脂に特定の官能基を導入した変性樹脂等が挙げられ、これら樹脂は、1種単独でも、2種以上を混合して用いてもよい。また、上記樹脂被覆層には、力学的強度、耐環境特性を改善するために、架橋構造を導入することが好ましい。

【0053】

上記紫外線硬化型樹脂は、紫外線により重合可能な樹脂および/または化合物、好ましくは、紫外線により重合可能な炭素原子間二重結合を有する樹脂および/または化合物を、紫外線照射により硬化させてなる。ここで、かかる重合可能な炭素原子間二重結合を有する樹脂および/または化合物は、ケイ素を含んでいても含んでいなくてもよく、ケイ素を含むものとケイ素を含まないものとの混合物であってもよい。なお、上記紫外線により重合可能な樹脂および/または化合物は、1種単独で使用してもよいし、2種以上を混合して用いてもよい。

【0054】

上記紫外線硬化型樹脂の形成に用いられる重合可能な炭素原子間二重結合を有しケイ素を含まない樹脂および/または化合物としては、(メタ)アクリレートモノマーおよびオリゴマーが好ましい。ここで、(メタ)アクリレートモノマーおよびオリゴマーとしては、ウレタン系(メタ)アクリレート、エポキシ系(メタ)アクリレート、エーテル系(メタ)アクリレート、エステル系(メタ)アクリレート、ポリカーボネート系(メタ)アクリレート、フッ素系(メタ)アクリレート等のモノマーおよびオリゴマーが挙げられる。上記(メタ)アクリレートオリゴマーは、ポリエチレングリコール、ポリオキシプロピレングリコール、ポリテトラメチレンエーテルグリコール、ビスフェノールA型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、多価アルコールとε‐カプロラクトンの付加物等と、(メタ)アクリル酸との反応により、あるいはポリイソシアネート化合物および水酸基を有する(メタ)アクリレート化合物をウレタン化することにより、合成することができる。

【0055】

上記ウレタン系(メタ)アクリレートオリゴマーは、ポリオール、イソシアネート化合物と水酸基を有する(メタ)アクリレート化合物とをウレタン化することによって得られる。また、上記エポキシ系(メタ)アクリレートオリゴマーとしては、グリシジル基を有する化合物と(メタ)アクリル酸との反応生成物が好ましく、ベンゼン環、ナフタレン環、スピロ環、ジシクロペンタジエン、トリシクロデカン等の環状構造を有し、かつ、グリシジル基を有する化合物と、(メタ)アクリル酸との反応生成物がより好ましい。さらに、上記エーテル系(メタ)アクリレートオリゴマー、エステル系(メタ)アクリレートオリゴマーおよびポリカーボネート系(メタ)アクリレートオリゴマーは、各々に対するポリオール(ポリエーテルポリオール、ポリエステルポリオールおよびポリカーボネートポリオール)と、(メタ)アクリル酸との反応によって得られる。

【0056】

上記紫外線硬化型樹脂の形成に用いられる重合可能な炭素原子間二重結合を有しケイ素を含む樹脂および/または化合物としては、両末端反応性シリコーンオイル類、片末端反応性シリコーンオイル類、(メタ)アクリロキシアルキルシラン類が好ましい。また、反応性シリコーンオイル類としては、末端に(メタ)アクリル基を導入したものが好ましい。なお、重合可能な炭素原子間二重結合を有するケイ素含有樹脂および/または化合物のケイ素含有率は、0.01〜40質量%の範囲が好ましく、0.05〜35質量%の範囲がさらに好ましく、0.1〜30質量%の範囲が特に好ましい。

【0057】

上記樹脂被覆層の形成に用いる塗工液には、必要に応じ、重合性二重結合を有する反応性希釈剤、導電剤等の各種添加剤を配合してもよい。塗工液に重合性二重結合を有する反応性希釈剤を配合することで、塗工液の粘度を調整することができる。かかる反応性希釈剤としては、アミノ酸や水酸基を含む化合物に、(メタ)アクリル酸がエステル化反応およびアミド化反応で結合した構造の単官能、2官能または多官能の重合性化合物等を使用することができる。上記反応性希釈剤の配合量は、上記紫外線により重合可能な樹脂および化合物の合計100質量部に対して、10〜200質量部の範囲が好ましい。

【0058】

また、上記塗工液に用いる導電剤としては、上記弾性層用導電剤として例示したものと同様のものを用いることができ、中でも、カーボン系電子導電剤、イオン導電剤および透明導電剤が好ましい。カーボン系電子導電剤としては、ケッチェンブラック、アセチレンブラック等の導電性カーボン、SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボンブラック、酸化処理等を施したカラー用カーボンブラック、熱分解カーボンブラック、天然グラファイト、人造グラファイト等が挙げられる。また、透明導電剤としては、ITO、酸化スズ、酸化チタン、酸化亜鉛等の金属酸化物の微粒子、ニッケル、銅、銀、ゲルマニウム等の金属の微粒子、導電性酸化チタンウィスカー、導電性チタン酸バリウムウィスカー等の導電性ウィスカー等が挙げられる。上記透明導電剤の配合量は、上記非紫外線硬化型ケイ素含有樹脂および化合物と紫外線により重合可能な樹脂および化合物との合計量100質量部に対して100質量部以下が好ましく、1〜80質量部の範囲がより好ましく、10〜50質量部の範囲がさらに好ましい。また、上記イオン導電剤の配合量は、上記非紫外線硬化型ケイ素含有樹脂および化合物と紫外線により重合可能な樹脂および化合物との合計量100質量部に対して20質量部以下が好ましく、0.01〜20質量部の範囲がより好ましく、1〜10質量部の範囲がさらに好ましい。

【0059】

さらに、上記樹脂被覆層の形成に用いる塗工液には、光重合開始剤を配合することが好ましい。光重合開始剤としては、公知のものを使用することができ、例えば、4‐ジメチルアミノ安息香酸、4‐ジメチルアミノ安息香酸エステル、2,2‐ジメトキシ‐2‐フェニルアセトフェノン、アセトフェノンジエチルケタール、アルコキシアセトフェノン、ベンジルジメチルケタール、ベンゾフェノンおよび3,3‐ジメチル‐4‐メトキシベンゾフェノン、4,4‐ジメトキシベンゾフェノン、4,4‐ジアミノベンゾフェノン等のベンゾフェノン誘導体、ベンゾイル安息香酸アルキル、ビス(4‐ジアルキルアミノフェニル)ケトン、ベンジルおよびベンジルメチルケタール等のベンジル誘導体、ベンゾインおよびベンゾインイソブチルエーテル等のベンゾイン誘導体、ベンゾインイソプロピルエーテル、2‐ヒドロキシ‐2‐メチルプロピオフェノン、1‐ヒドロキシシクロヘキシルフェニルケトン、キサントン、チオキサントンおよびチオキサントン誘導体、フルオレン、2,4,6‐トリメチルベンゾイルジフェニルホスフィンオキシド、ビス(2,6‐ジメトキシベンゾイル)‐2,4,4‐トリメチルペンチルホスフィンオキシド、ビス(2,4,6‐トリメチルベンゾイル)‐フェニルホスフィンオキシド、2‐メチル‐1‐[4‐(メチルチオ)フェニル]‐2‐モルホリノプロパン‐1,2‐ベンジル‐2‐ジメチルアミノ‐1‐(モルホリノフェニル)‐ブタノン‐1等が挙げられる。これら光重合開始剤は、1種を単独で用いてもよいし、2種以上を併用してもよい。上記光重合開始剤の配合量は、紫外線により重合可能な樹脂および化合物の合計量100質量部に対して0.1〜10質量部の範囲が好ましい。

【0060】

上記樹脂被覆層の形成に用いる塗工液に光重合開始剤を配合する場合、光重合開始剤による重合反応を促進するために、トリエチルアミン、トリエタノールアミン等の第3級アミン系光重合促進剤、トリフェニルホスフィン等のホスフィン系光重合促進剤、チオジグリコール等のチオエーテル系光重合促進剤等をさらに添加してもよい。これら光重合促進剤の添加量は、紫外線により重合可能な樹脂および化合物の合計量100質量部に対して0.01〜10質量部の範囲が好ましい。

【0061】

上記樹脂被覆層の厚さは、1〜100μmの範囲が好ましく、3〜100μmの範囲がより好ましく、5〜100μmの範囲がさらに好ましい。樹脂被覆層の厚さが1μm未満では、長期使用時の摩擦により現像ローラ表面の帯電性能を十分に確保することができない場合があり、100μmを超えると、現像ローラ表面が硬くなり、トナーにダメージを与えて感光ドラムや成層ブレードヘのトナーの固着が発生して、画像不良が発生する場合がある。

【0062】

本発明においては、弾性層表面に設ける上記樹脂被覆層内に、シリカ、ウレタン粒子等の粉体を適宜含有させることで、現像ローラの表面粗さを調整することができ、これにより、上記本発明に係る表面粗さ範囲を得ることができる。

【0063】

本発明に係る現像ローラは、電気抵抗値が103〜1010Ωであることが好ましく、104〜108Ωであることがより好ましい。現像ローラの抵抗値が103Ω未満では、階調性コントロールが難しく、また、感光ドラム等に欠陥があった場合に、バイアスリークが生じることがある。一方、現像ローラの抵抗値が1010Ωを超えると、トナーを感光ドラム等に現像する際に、現像バイアスが現像ローラ自体の高抵抗により電圧降下を起こし、現像に十分な現像バイアスが確保できなくなって、十分な画像濃度が得られなくなる。この電気抵抗値は、例えば、平板または円筒状の対極に現像ローラの外周面を所定圧力で押し当て、シャフトと対極との間に100Vの電圧を印加して、その際の電流値から求めることができる。なお、現像ローラの抵抗値を適正かつ均一に制御することは、トナーが移動するための電界強度を適正かつ均一に保つ点で重要である。

【実施例】

【0064】

以下、本発明を、実施例を用いてより詳細に説明する。

<トナー供給ローラの作製>

まず、ウレタンフォームA(株式会社ブリヂストン製,除膜処理あり)を準備した。このウレタンフォームAは、密度29kg/m3、通気量196cm3/cm2/sec、硬度10kgf、平均セル径280μmを有していた。また、バインダー(エネックス社製「SEバインダー」,ウレタン樹脂水分散体)100質量部と、固形分50%のシリコーン粉体(東レ・ダウコーニング(株)製)2質量部と、導電剤(ライオン社製,ライオンペーストW311N)150質量部と、自己乳化型シリコーン系消泡剤1質量部と、水500質量部とを混合して、含浸液Bを調製した。

【0065】

上記含浸液Bを満たした浴中に、ブロック状(16mm×1000mm×2000mm)のウレタンフォームAを浸漬して、2本のロール間で圧縮した後、開放して、含浸液BをウレタンフォームAに含浸させた。その後、このウレタンフォームAを浴上に導いて、ニップロールに通して余分な含浸液Bを絞り取って除去した後、110℃の熱風炉にて10分間加熱乾燥し、上記導電剤等が含浸されたウレタンフォームを得た。なお、ウレタンフォームAに対する含浸液Bの付着量は、ウレタンフォームAを含浸液Bから取り出した後の圧縮の際の圧力によって調節するか、または、含浸液B中のカーボン、シリコーン粉体およびバインダーの濃度を変更することにより調節することができる。この含浸液Bの付着量により、トナー供給ローラの電気抵抗値を調整した。

【0066】

上記のようにして得られたウレタンフォーム(セル径250〜300μm、密度29kg/m3)のブロックを裁断し、20×20×230mmの角型の形状に切り出した。次に、切り出したウレタンフォームに、長手方向に沿ってφ5mmのシャフト孔を穿孔した。このシャフト孔に、ウレタン系ホットメルト接着剤を約50μm厚に塗布した、Niメッキが施されたφ6mmの鋼鉄材製シャフトを挿入し、加熱・冷却することにより、接着した。このシャフトの両端を保持してフォームの外周を研削し、フォーム端部を切り落とすことにより、直径11.5mm、長さ220mmの寸法精度の高いトナー供給ローラを作製した。

【0067】

<現像ローラの作製>

2官能で分子量5,500の高純度ポリオール(プレミノールS‐4006,旭硝子(株)製,プロピレンオキシド(PO)鎖からなるポリオール、水酸基価=21.1mgKOH/g)100質量部と、イソホロンジイソシアネート6.69質量部(イソシアネート基/ポリオールの水酸基=8/5=1.60(モル比))と、ジブチルスズジラウレート0.01質量部とを、加温攪拌混合しながら、70℃で2時間反応させて、分子鎖の両末端にイソシアネート基を有するウレタンプレポリマーを合成した。

【0068】

さらに、このウレタンプレポリマー100質量部に2‐ヒドロキシエチルアクリレート(HEA)2.62質量部を攪拌混合し、70℃で2時間反応させて、分子量が11,000のウレタンアクリレートオリゴマー(A)を合成した。得られたウレタンアクリレートオリゴマー(A)は、B型粘度計で測定した25℃での粘度が60,000mPasであった。

【0069】

上記ウレタンアクリレートオリゴマー(A)60質量部、共栄社化学(株)製のアクリレートモノマー(ライトアクリレートIM‐A)30.0質量部、新中村化学工業(株)製のアクリレートモノマー(NKエステル A‐SA,β‐アクリロイルオキシエチルハイドロジェンサクシネート)10.0質量部、チバ・スペシャリティ・ケミカルズ(株)製の光重合開始剤(イルガキュアー184D)0.5質量部、および、三光化学工業(株)製のサンコノールIM‐A‐30R(IM‐A(イソミリスチルアクリレート,官能基数1,分子量268,希釈剤)70質量%とLi(CF3SO2)2N(イオン導電剤)30質量%との混合物)1.33質量部を、攪拌機にて、液温70℃、60回転/分で1時間攪拌混合し、混合液を濾過して弾性層用塗工液を得た。

【0070】

次に、外径6.0mmの金属シャフトを挿入した外径17.0mmのポリブチレンテレフタレート(PBT)樹脂製の導電性ローラ基材に、上記弾性層用塗工液をダイコーターにより厚さ1500μmで塗布し、塗布しながらスポットUV照射により樹脂原料を硬化させた。得られたローラを窒素雰囲気下で回転させながら、さらに、このローラに対しUV照射強度700mW/cm2で5秒間UV照射を行い、弾性層を硬化させた。

【0071】

次に、得られたローラの表面に、下記表1中に示す配合処方の中間層用塗工液をロールコーターにより塗布した。得られたローラを窒素雰囲気下で回転させながら、このローラに対しUV照射強度700mW/cm2で5秒間UV照射を行い、中間層を硬化させた。さらに、この中間層が形成されたローラの表面に、下記表1中に示す配合処方の表層用塗工液をロールコーターにより8μmの厚さで塗布して、窒素雰囲気下で回転させながらUV照射強度700mW/cm2で5秒間UV照射し、現像ローラを得た。なお、現像ローラの表面粗さは、表層中のウレタン粒子の量および粒径により調整した。

【0072】

【表1】

*1)日本合成化学工業(株)製,3000B

*2)新中村化学工業(株)製,AMO

*3)チバ・スペシャリティ・ケミカルズ(株)製,Irgacure 184

*4)関東化学(株)製,PMA

*5)大日本インキ化学工業(株)製,CFB101−40

【0073】

トナー供給ローラの電気抵抗値および現像ローラの表面粗さ(Sm)をそれぞれ下記表中に示すように変えて、これらを図2に示すような非磁性トナーを用いたジャンピング現像方式の市販のレーザービームプリンタに組み込み、画像評価を行った。なお、トナー供給ローラの電気抵抗値は、22.5℃55%RHの常温常湿環境下で、図6に示すように、アルミニウムからなる平板30上にトナー供給ローラ10を配置して、ローラ両端にそれぞれ100gの荷重を付加した状態で、100Vの定電圧を印加した際の電流値から算出した。画像評価には、図3(a)に示すベタ部分Aを含む画像パターンを用い、ベタ部分Aについて、下記基準に従い評価を行った。

【0074】

<評価基準>

ベタ部分のうち白抜き部分の次に印刷される色付き部分ABlankと、それ以外の色付き部分ASolidとの濃度差(ASolid−ABlank)を求めて、下記基準に従い評価した。その結果を、下記の表2〜5中に示す。なお、濃度差が正の値であればネガゴースト、負の値であればポジゴーストと併記する。

濃度差が±0.03以内の場合:◎(画質良)

濃度差が±0.04〜±0.05の場合:○(画質十分)

濃度差が±0.06〜±0.09の場合:△(画質不十分)

濃度差が±0.1以上の場合:×(画質不良)

【0075】

【表2】

【0076】

【表3】

【0077】

【表4】

【0078】

【表5】

【0079】

上記表2〜5中に示すように、トナー供給ローラの電気抵抗値を本発明の数値範囲内とした各実施例においては、現像ローラの表面粗さによらず、画像濃度差が小さく抑えられて、ベタ部分の画像不具合が解消されていることが確かめられた。

【0080】

次に、上記と同様にして、トナー供給ローラの電気抵抗値および現像ローラの表面粗さ(Sm)をそれぞれ下記表中に示すように変えて、これらを図2に示すような非磁性トナーを用いたジャンピング現像方式の画像形成装置に組み込み、図3(b)に示すハーフトーン部分Bについて、下記基準に従い画像評価を行った。

【0081】

<評価基準>

ハーフトーン部分のうち白抜き部分の次に印刷される色付き部分BBlankと、それ以外の色付き部分BSolidとの濃度差(BSolid−BBlank)を求めて、前記と同様の基準に従い評価した。その結果を、下記の表6〜8中に示す。

【0082】

【表6】

【0083】

【表7】

【0084】

【表8】

【0085】

上記表6〜8中に示すように、トナー供給ローラの電気抵抗値を本発明の数値範囲内としたことに加えて、現像ローラの表面粗さを本発明の好適数値範囲内とした実施例16〜23においては、ベタ部分について良好な画質が得られることに加え、ハーフトーン部分についても画像濃度差が小さく抑えられて、画像不具合が解消されていることが確かめられた。これに対し、トナー供給ローラの電気抵抗値を本発明の数値範囲内とし、現像ローラの表面粗さを本発明の好適数値範囲外とした実施例24においては、ベタ部分については良好な画質が得られたものの、ハーフトーン部分については十分な画質が得られなかった。一方、トナー供給ローラの電気抵抗値を本発明の数値範囲外とし、現像ローラの表面粗さを本発明の好適数値範囲内とした比較例7,8においては、ベタ部分については十分な画質が得られなかったのに対し、ハーフトーン部分については良好な画質が得られた。

【符号の説明】

【0086】

1 シャフト

2 接着層

3 弾性体層

10 トナー供給ローラ

11 画像形成体

12 現像ローラ

13 トナー供給ローラ

14 トナー収容部

15 成層ブレード

16 帯電ローラ

17 転写ローラ

18 クリーニング部

19 クリーニングブレード

20 トナー

30 平板

【特許請求の範囲】

【請求項1】

非磁性トナーを用いたジャンピング現像方式に用いられるトナー供給ローラであって、22.5℃55%RHでの、100Vの電圧印加時における電気抵抗値が6.0〜8.2(logΩ)であることを特徴とするトナー供給ローラ。

【請求項2】

ポリウレタンフォームを基材とする請求項1記載のトナー供給ローラ。

【請求項3】

非磁性トナーを用いたジャンピング現像方式の画像形成装置であって、請求項1または2記載のトナー供給ローラと、表面粗さ(Sm)が200〜300μmである現像ローラと、を備えることを特徴とする画像形成装置。

【請求項1】

非磁性トナーを用いたジャンピング現像方式に用いられるトナー供給ローラであって、22.5℃55%RHでの、100Vの電圧印加時における電気抵抗値が6.0〜8.2(logΩ)であることを特徴とするトナー供給ローラ。

【請求項2】

ポリウレタンフォームを基材とする請求項1記載のトナー供給ローラ。

【請求項3】

非磁性トナーを用いたジャンピング現像方式の画像形成装置であって、請求項1または2記載のトナー供給ローラと、表面粗さ(Sm)が200〜300μmである現像ローラと、を備えることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−155207(P2012−155207A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−15514(P2011−15514)

【出願日】平成23年1月27日(2011.1.27)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月27日(2011.1.27)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]