トナー供給ローラの製造方法及びトナー供給ローラ

【課題】 複写機、プリンター、ファクシミリ等の画像形成装置において、ホッパー内に収容されたトナー(現像剤)を、現像ローラ表面上にムラ無く均一に供給するトナー供給ローラ及び該ローラを製造することが可能な方法を提供する

【解決手段】 成型型にウレタン樹脂発泡原料を注入し、加熱硬化発泡し、脱型した後、23℃で後養生して、ウレタン発泡体層を有するトナー供給ローラの製造方法において、後養生の間にウレタン発泡体層をクラッシングし、クラッシング直後のウレタン発泡体層の硬度を後養生終了時の硬度の30〜70%とする。

【解決手段】 成型型にウレタン樹脂発泡原料を注入し、加熱硬化発泡し、脱型した後、23℃で後養生して、ウレタン発泡体層を有するトナー供給ローラの製造方法において、後養生の間にウレタン発泡体層をクラッシングし、クラッシング直後のウレタン発泡体層の硬度を後養生終了時の硬度の30〜70%とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トナー供給ローラの製造方法及び該製造方法で製造されたトナー供給ローラに関する。

【0002】

特に、複写装置、画像記録装置、プリンター、ファクシミリ等の画像形成装置において、電子写真感光体や静電記録誘電体等の像担持体上に形成した静電潜像を現像し、可視化するのに使用される現像装置に内蔵され、静電潜像が形成されている像担持体の表面上に目的とするトナー像を形成する現像ローラにトナー(現像剤)を供給すると共に現像ローラ表面上に残って戻ってくるトナーを掻き取るトナー供給ローラの製造方法に関する。

【背景技術】

【0003】

従来、複写機、プリンター、ファクシミリ等の画像形成装置においては、電子写真感光体や静電記録誘電体等の像担持体上に静電潜像を形成し、この静電潜像を現像装置により現像している。このような現像装置には、像担持体上の静電潜像をトナー像として現像する現像ローラ及びホッパー内に収容されたトナーを該現像ローラ表面上にムラ無く均一に供給し、かつ現像後に該現像ローラ表面上の残存トナーを掻き取るためのトナー供給ローラが内蔵されている。この現像機構においては、該現像ローラのトナー保持性能に加え、トナー供給ローラの表面性能も重要になってくる。近年、画像形成装置の高性能化に伴い、トナー供給ローラもより高精度な表面均一性が求められている。

【0004】

上記要求を満足できる良好な表面性能を備えたトナー供給ローラを得るために、好適なものとして弾性発泡体ローラが用いられ、該弾性発泡体層として柔軟性や強度面等からウレタンフォーム(発泡体)が使用されている。通常このウレタン発泡体層を有するトナー供給ローラは、まず、ウレタン発泡体ローラ成型型を準備し、この成型型内に、イソシアネート及びポリオール成分(ポリオール、整泡剤、触媒、水など)を含有するウレタン樹脂発泡原料をワンショットで混合した後に注入し、これを型内で発泡硬化させ、ウレタン発泡体層を有するローラを成形し、脱型し、必要により表面研磨や導電性調整層を形成して製造される。

【0005】

ところで、ウレタンフォームは発泡硬化後に脱型し、そのまま放置すると発泡セルが収縮を起こし、その表面状態が不均一になることが知られている。そこで、これらの問題点を解消するために、強制的に発泡セル膜を破壊して、連通気泡率を高め、収縮を防止し、表面状態を安定させ、硬度及び通気量を安定させるためにクラッシングが、あるいはそれに続きかなりの高温での二次キュア処理が行なわれる(例えば,特許文献1、2参照)。

【0006】

しかし、クラッシング前のウレタン発泡体層の物性、例えばセルの膜厚、ウレタン発泡体層硬化の程度、ウレタン発泡体層内の連続気泡率等が異なると、発泡セルの収縮の程度が異なり、クラッシングを行っても、ウレタン発泡体層、即ちローラ形状が完全に回復せず、高精度に表面を均一にすることができない場合がある。

【特許文献1】特開平9−274373号公報

【特許文献2】特開2003−156930号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は前記問題点を解決するためのものであり、その目的とするところは複写機、プリンター、ファクシミリ等の画像形成装置において、ホッパー内に収容されたトナー(現像剤)を、現像ローラ表面上にムラ無く均一に供給するトナー供給ローラ及び該ローラを製造することが可能な方法を提供することである。

【課題を解決するための手段】

【0008】

本発明は以下により、その目的が達成される。

【0009】

即ち、本発明は、成型型にウレタン樹脂発泡原料を注入し、加熱硬化発泡し、脱型した後、23℃で後養生して、ウレタン発泡体層を有するトナー供給ローラの製造方法において、後養生の間にウレタン発泡体層をクラッシングし、クラッシング直後のウレタン発泡体層の硬度を後養生終了時の硬度の30〜70%とすることを特徴とするトナー供給ローラの製造方法である。

【0010】

該ウレタン発泡体層が、トナー供給ローラを25mmの長さに切断し、外径より1mm小さい円筒に収め、その一方を大気圧に、他方を125Paの減圧下に晒したときの通気量が0.1〜2.0(l/min/cm2)であることが好ましい。

【0011】

また、該トナー供給ローラのウレタン発泡体層のクラッシングが、物理的圧縮又はエアーブラストによるものであるが好ましい。

【0012】

さらに、物理的圧縮によるウレタン発泡体層のクラッシングが、略平行に配置され、同方向に回転するクラッシング用ローラ対の間に未クラッシングのトナー供給ローラを納めて押圧することが好ましい。

【0013】

さらにまた、本発明は上記方法によって製造されたトナー供給用ローラである。

【発明の効果】

【0014】

本発明によれば、トナー供給ローラのウレタン発泡体層を均質に製造でき、得られるトナー供給ロールは画像形成装置に組み込まれたときには現像ローラ表面上にトナーが均一に供給され、極めて優れた印画物が得られる。

【発明を実施するための最良の形態】

【0015】

以下の本発明について詳細に説明する。

【0016】

本発明で製造されるトナー供給ローラは、ウレタン樹脂発泡原料を調製し、成型型に、該原料を注入し、加熱硬化発泡し、脱型した後、所定時間後にウレタン発泡体層をクラッシングし、その後後養生して得られる芯金とウレタン発泡体層からなるものである。なお、該クラッシングの程度はクラッシングした直後の硬度(以下、「クラッシング後硬度」ともいう)が該ウレタン発泡体層の最終硬度(後養生終了後の硬度、単に「最終硬度」とも表す)の30〜70%することであり、そうすることによりローラ表面状態が均一で、連続気泡度の高いトナー供給ローラとなる。

【0017】

脱型した後のトナー供給ローラは、ウレタン発泡体層の硬化反応が完全には終結しておらず、脱型後は、経時と共に硬度が上昇する。そこで、通常トナー供給ローラは脱型後3日以上放置(後養生)することで、硬化反応が終結し、硬度上昇が止まる。硬度上昇が止まったときの硬度を最終硬度とする。なお、クラッシング後後養生を促進するために恒温槽中で保持しておくこともできる。

【0018】

そこで、トナー供給ローラの23℃における最終硬度を100%としたときに、クラッシング後硬度を30%以下としようとするために未クラッシングのトナー供給ロールを脱型しようとしてもウレタン材料が十分反応していないために、脱型が困難であり、また、脱型ができても、ウレタン発泡体層が十分な形状を保つことができないので、クラッシングを行なうと形状が充分に戻らず好ましくない。

【0019】

さらに、クラッシング後硬度が70%以上である場合、クラッシングに供する未クラッシングのトナー供給ローラでは発泡セル膜の硬化が十分になされているために、クラッシングを行ってもセル膜の破壊が十分に行われていず、後養生中に収縮が大きく形状が充分に戻らないことがあるので好ましくない。

【0020】

本発明において、ウレタン発泡体層が、トナー供給ローラを25mmの長さに切断し、外径より1mm小さい円筒に収め、一方を大気圧に、他方を125Paの減圧下に晒したときの通気量が0.1〜2.0(l/min/cm2)、好ましくは0.1〜2.0(l/min/cm2)である。該通気量が0.1(l/min/cm2)未満であるとウレタン発泡体層は独立気泡性が殆どとなっているため、トナー供給ローラ内のトナー充填量が少なく、トナー供給ローラから該現像ローラ表面上へ十分にトナーを供給することができず、画像不良を引き起こしやすい。また、該通気量が2.0(l/min/cm2)を超えると発泡セルの連続気泡性が高まりすぎているため、トナーがウレタン発泡体層の奥まで侵入しローラが高硬度となり、ウレタン発泡体層内でトナーがストレスを受け、トナー劣化を起こし、画像不良を引き起こすことがある。従って、該通気量が0.1〜2(l/min/cm2)となることが好ましい。その中でも該通気量が0.5〜2(l/min/cm2)の時、トナー供給性と掻き取り性のバランスが良く、最良の画像が得られる。

【0021】

未処理トナー供給ローラの製造方法は、特に制限は無く常法によれば良い。その一例を示せば次の通りである。

【0022】

まず、前記のポリオール、ポリイソシアネート、触媒、及び所望により用いられる整泡剤、水、その他助剤などを均質に混合したウレタン樹脂発泡原料の混合溶液を成型品が最終形状になる成型型に注入し、芯金と一体成形し、未クラッシングのトナー供給ローラが得られる。原料を混合する際の温度や時間については特に制限は無いが、混合温度は、通常10〜90℃、好ましくは20〜60℃の範囲であり、混合時間は、通常1秒〜10分間、好ましくは3秒〜5分間程度である。また、加熱して発泡硬化させる際、従来公知の方法により、未クラッシングのトナー供給ロールを作製することができる。ここでの発泡方法については特に制限は無く、発泡剤を用いる方法、機械的な撹拌により気泡を混入する方法など、いずれの方法をも用いることができる。なお、発泡倍率は、適宜定めればよく、特に制限はない。ウレタン樹脂発泡原料は組成、加熱温度等が一定に保たれている限り、成型型内での発泡硬化挙動がほぼ定まるので、あらかじめ発泡硬化挙動を見極めておいて、成型型から未クラッシングのトナー供給ローラを取り出すとよい。なお、製造するローラの表面形状を好ましいものとするために、成型型の内表面に所望の加工を施しておくともできる。

【0023】

未クラッシングのトナー供給ローラをクラッシングする方法は、独立気泡性の気泡セルを押圧し、破泡して物理的に連通化する方法であるが、本発明では、プレス法、ローラ間を通す物理的圧縮方法及びエアーブラスト法など、従来のいずれの方法によって実施できる。

【0024】

その中では、同方向に回転する芯軸間が略平行に配置されたクラッシング用ローラ対の間に、未クラッシングのトナー供給ローラを納め、該発泡ローラを回転させながら押圧する物理的圧縮によるクラッシング方法を用いることにより、より外径寸法の良好なトナー供給ローラを得ることができる。

【0025】

使用するポリオール成分としては、特に制限は無いが、例えば、ポリエーテルポリオール、ポリエステルポリオール、ポリテトラメチレングリコール、THF−アルキレンオキサイド共重合体ポリオール、アクリルポリオール、ポリオレフィンポリオール、エチレン−酢酸ビニル共重合体の部分鹸化物、フォスフェート系ポリオール、ハロゲン含有ポリオール等を好適に用いることができる。

【0026】

また、該ポリイソシアネートとしては、特に制限は無く、従来公知の各種ポリイソシアネートの中から、適宜選択して使用することができる。このポリイソシアネートの例としては、トルエンジイソシアネート(TDI)やジフェニルメタンジイソシアネート(MDI)などの芳香族ポリイソシアネート及び/又はその誘導体、ヘキサメチレンジイソシアネートなどの脂肪族ポリイソシアネート及び/又はその誘導体、イソホロンジイソシアネートなどの脂環式ポリイソシアネート及び/又はその誘導体などが挙げられる。前記誘導体としては、例えば、多核体、ポリオールなどで変性したウレタン変性物、ウレチジオン形成による二量体、イソシアヌレート変性物、カルボジイミド変性物、ウレトンイミン変性物、アロハネート変性物、ウレア変性物、ビュレット変性物などを挙げることができる。これらのポリイソシアネートの中で、TDI、MDIなどの芳香族ポリイソシアネート及び/又はその誘導体を主成分とするものは、得られるポリウレタンフォームの低硬度化、湿熱耐久性を向上させるので好適である。

【0027】

本発明においては、TDI、MDIなどの芳香族ポリイソシアネート及び/又はその誘導体は一種を用いても良く、二種以上を組み合せて用いても良い。

【0028】

また、ポリイソシアネート、ポリオールとともに用いられる整泡剤としては、ポリジメチルシロキサンとEO/PO共重合物からの水溶性ポリエーテルシロキサン、スルホン化リシノール酸のナトリウム塩やこれらとポリシロキサン・ポリオキシアルキレンコポリマーとの混合物等が挙げられる。この中でもポリエーテルポリオール系整泡剤としては、水溶性ポリエーテルシロキサンが好適である。

【0029】

ホットモールドフォームは、スラブフォームに比べてゲル化が速いこと、型にオーバーパックされることからフォームの通気性が低くなる傾向にある。このため、スラブ用と基本的には類似しているが、やや整泡力が弱く通気性を高くする整泡剤が選ばれる。

【0030】

また、高弾性フォームは、系の粘度が高いことや反応性が高いことから、通常の軟質フォーム用整泡剤を用いると泡の安定化が過剰となり、連続気泡度が低下してフォームの収縮を生じる。このため、分子量の小さいコポリマーが用いられる。ポリエーテル鎖の代わりに有機官能基を付加したものが用いられることもある。整泡剤の使用量は、活性水素を持つ化合物とポリイソシアネートとの総量に対して0.1〜3.0質量%が用いられる。

【0031】

そして、混合操作の容易性や得られるポリウレタンフォームの特性の見地から、該ポリイソシアネート、ポリオール、整泡剤の好適組み合せは、ポリイソシアネートとしては、MDIとTDIを混合したものを用い、ポリオールとしては、ポリエーテルポリオール、整泡剤としては水溶性ポリエーテルシロキサンとを用いた組み合せである。

【0032】

ポリイソシアネート、ポリオールとともに用いられる発泡剤は、水、トリクロロフルオロメタン、ジクロロジフルオロメタン、メチレンクロライド、n−及びイソ−ペンタン、特にこれらの工業的混合物、n−及びイソ−ブタン、プロパンのような液状炭化水素、フラン、ジメチルエーテル、ジエチルエーテルのようなエーテル類、アセトン、メチルエチルケトン等のケトン類、メチルホルマート、ジメチルオキサラート、エチルアセタート等のカルボン酸アルキルエステル等、二酸化炭素等が単独で、又は混合して使用されるが、環境保護の観点より水を単独で使用することが好ましい。発泡剤の使用量は、使用ポリオール100質量部に対して1.0〜5.0質量部が好ましい。1.0質量部未満ではスキンが生成する傾向がある。5.0質量部を超えると芳香族ポリ尿素が多量に発生するため圧縮永久歪などの物性が悪化し、耐久性が損なわれる傾向がある。

【0033】

本発明に用いられる触媒としては、公知のもので特に限定はないが、例えば、アミン系触媒、有機金属系ウレタン化触媒、有機酸塩触媒(カルボン酸塩やホウ酸塩等)がある。これらの触媒は、単独で、又、混合して用いられ、その使用量は活性水素を持つ化合物に対して0.001〜10質量%が適当である。

【0034】

アミン系触媒としては、例えば、1.3−ジメチルイミダゾール、トリエチルアミン、トリプロピルアミン、トリブチルアミン、ヘキサデシルジメチルアミン、N−メチルモルホリン、N−エチルモルホリン、N−オクタデシルモルホリン、ジエチレントリアミン、N,N,N′,N′−テトラメチルエチレンジアミン、N,N,N′,N′−テトラメチルプロピレンジアミン、N,N,N′,N′−テトラメチルブタンジアミン、N,N,N′,N′−テトラメチル−1,3−ブタンジアミン、N,N,N′,N′−テトラメチルヘキサメチレンジアミン、ビス〔2−(N,N−ジメチルアミノ)エチル〕エーテル、N,N−ジメチルベンジルアミン、N,N−ジメチルシクロヘキシルアミン、N,N,N′,N″,N″−ペンタメチルジエチレントリアミン、トリエチレンジアミン、トリエチレンジアミンの塩類、第一及び第二アミンのアミノ基へのオキシアルキレン付加物、1,8−ジアザビシクロ(5,4,0)ウンデセン−7、1,5−ジアザビシクロ(4,3,0)ノネン−5、N,N’−ジアルキルピペラジン類のようなアザシクロ化合物、種々のN,N′,N″−トリアルキルアミノアルキルヘキサヒドロトリアミン類等が挙げられ、また、有機金属系ウレタン化触媒としては、例えば、酢酸錫、オクチル酸錫、オクテタン酸錫、オレイン酸錫、ラウリン酸錫、ジブチル錫ジクロリド、ジブチル錫ジラウレート、ジブチル錫ジアセテート、テトラ−i−プロポキシチタン、テトラ−n−ブトキシチタン、テトラキス(2−エチルヘキシルオキシ)チタン、ナフテン酸鉛、ナフテン酸ニッケル、ナフテン酸コバルト等が挙げられる。

【0035】

また、必要により使用される架橋剤の構造は特に限定されないが、アルキレングリコール、1,4−ブタンジオール(14BD)等のジオール類、グリセリン、トリメチローラプロパン(TMP)等のトリオール類、ペンタエリスルトール等のテトラオール類、エチレンジアミン(EDA)等のジアミン類、ジエタノールアミン(DEA)、トリエタノールアミン(TEA)等のアミノアルコール類等を、単独、又は混合して使用することができる。

【0036】

なお、芯金として通常径3〜8mmのステンレス、黄銅、鉄等の金属性棒が使用され、必要により、化学ニッケルメッキ処理やプライマー処理される。

【0037】

また、ウレタン発泡体層の厚みとしては通常2〜10mm、好ましくは3〜6mmとされる。

【0038】

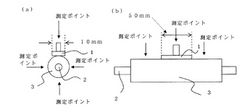

ウレタン発泡体層の硬度の測定方法を、図1及び図2に記載した。

【0039】

図1は、硬度を測定する際の測定治具1をトナー供給ローラ2に当接させる状況を示す図である。なお図1(a)は芯金側から見たものであり、図1(b)はローラ側面側から見たものである。また、図2はウレタン発泡体層の変形量とウレタン発泡体層にかかる荷重との関係を示すヒシテリシス曲線である。

【0040】

10mm×50mmの板状押し圧面を有する治具1を上よりトナー供給ローラ2に当接させ、該治具1を10mm/minの速度で押してゆき、ウレタン発泡体層3を2mm変形させた後、該冶具1を10mm/minの速度で開放していった時、図2に示すような変形量と荷重のヒシテリシス曲線が得られる。ヒシテリシス曲線で変形量1mmの点での押圧していった時と開放していった時の荷重差から求めた値が、本発明でいうウレタン発泡体層の硬度である。なお、硬度はローラ長手方向3点、周方向4点、合計12点の平均で表した。

【実施例】

【0041】

以下に実施例及び比較例を挙げて、本発明について具体的に説明するが、本発明は、これらの実施例のみに限定されるものではない。

【0042】

本実施例でウレタン発泡体層形成に使用した薬品を示す。また、ウレタン発泡体層原料の配合組成を表1に示す。

・ポリオール

EP901:三井武田ケミカル(株)製のポリオキシアルキレンポリオール(OH価=24mgKOH/g)、アクトコールEP901(商品名)

・ウレタン化触媒

ET:東ソー(株)製アミン触媒、TOYOCAT−ET(商品名)

MR:東ソー(株)製アミン触媒、TOYOCAT−MR(商品名)

・整泡剤

L−5636:日本ユニカー(株)製シリコーン整泡剤、L−5636(商品名)

・ポリイソシアネート

TM20:三井武田ケミカル(株)製ポリイソシアネート(NCO=45%)、コスモネートTM20(商品名)

TM70:三井武田ケミカル(株)製ポリイソシアネート(NCO=35.7%)、コスモネートTM70(商品名)

【0043】

【表1】

【0044】

実施例1〜4、比較例1〜3

離型剤を均一に塗布した金型に、SUS304製の径5mm、長さ270mmの芯金を取り付け、金型を40℃に調温した、トナー供給ローラ用成形機にセットする。次いで、液温25℃に調整したポリオール成分(ポリオール、整泡剤、触媒、水)とポリイソシアネート成分を、所定のNCOインデックスとなるように配合し、撹拌羽根で5秒間撹拌したウレタン発泡体層原料を金型に注入し、その後100℃(実施例2は120℃)にて20分硬化した後、金型から取り出して外径14mmである未処理トナー供給ローラを作成した。その後、所定時間23℃温度下に放置し、次いでクラッシングを行い、所定硬度にしたのち、さらにアフターキュアを120℃×60分電気炉で加熱し、トナー供給ローラを作成した。

【0045】

未処理ローラのクラッシングは、クラッシング用ローラ対の間に未処理ローラを弾性層の圧縮率が60%になるように載置し、該未処理ローラが回転速度4rpmで回転する条件で100回回転させることにより行なった。

【0046】

表2に使用したウレタン発泡体層原料、一次発泡硬化温度、クラッシングの有無とクラッシング後の硬度等を示した。また、得られたトナー供給ローラの表面形状、通気量及び画像評価結果も表2に示す。

【0047】

なお、比較例1はクラッシングを全く行なわなかったものであり、比較例2は金型から取り出した後にクラッシングを行なうまでに23℃での放置時間が長すぎて、クラッシングがうまく行えなかったものある。また、比較例3はクラッシングを行うために金型から取り出したときに硬化が殆ど完了していてクラッシングかうまく行なえなかったものである。

【0048】

硬度:

硬度測定は、上記した方法で行なった。なお、クラッシング直後の硬度(A)とアフターキュアを120℃×60分した後一週間23℃で放置した後の硬度(最終硬度(B))を測定した。

【0049】

硬度比率:

硬度比率は最終硬度とクラッシング直後に測定した硬度の比率(%)を算出した。

【0050】

収縮:

脱型後については、金型から未処理トナー供給ローラを取り出し、23℃にしたときに見られる収縮を目視により観察し、収縮が小さいもの「小」、大きいもの「大」と判定した。また、クラッシング後は、クラッシングすることにより、ローラがすみやかに所定形状に回復するもの「◎」、クラッシング後の後養生中に所定形状まで回復するもの「○」、後養生後でも収縮が回復せず、形状にばらつきが見られるもの「×」として判定した。

【0051】

画像評価:

上記で作成したトナー供給ローラをキヤノン(株)製の接触現像方式フルカラーレーザービームプリンタ(キヤノンカラーレーザービームプリンター2050(商品名))のトナーカートリッジに組み込みこんだトナーカートリッジを取り付けたフルカラーレーザービームプリンタを用いて、連続耐久試験用のテキストページを連続4000枚出力した。その後1晩以上放置し、各色(シアン、マゼンタ、イエロー、黒)のベタ画像を出力し、その印字物を目視にて、特に良好なもの「◎」、色抜け、濃度むらが若干発生するが実用可能な画像が得られているもの「○」、色抜け、濃度むらが発生し、実用可能な画像が得られないもの「×」と評価した。なお、色抜けとはイメージのあるところにトナーが供給されていないこと、濃度むらとはベタ画像が不均一になることを言う。

【0052】

【表2】

【0053】

実施例1〜4は、配合、一次硬化温度、及び脱型からクラッシングまで放置時間が異なるが、トナー供給ローラの23℃における最終硬度を100%としたとき、脱型後に未処理トナー供給ロールをクラッシングした直後の硬度が30〜70%であるために、クラッシング前は収縮が発生しているが、クラッシングすることにより形状が回復し、トナー供給に必要な十分な通気量を有し、該現像担持体表面上にムラ無くトナーを均一に供給することができ、実用可能な印画画像が得られた。なお、実施例4は実施例1〜3と比べ、通気量が多くて、濃度むらが若干発生したが実用可能な範囲である。なお、未処理のトナー供給ローラを23℃で長時間おきそのまま硬化した比較例2では、クラッシングがうまく行なえず、形状回復はばらついて、画像評価も悪かった。

【0054】

また、クラッシングを行っていない比較例1では、収縮したままで形状が回復せず、通気量も低く独立気泡性のため、該現像担持体表面上にムラ無く均一にトナーを供給することや該現像担持体表面上に残存トナー掻き取りが十分に行われず画像不良を引き起こしやすい。

【0055】

さらに、脱型後の未処理トナー供給ローラであってすでに硬化が進みすぎている比較例3では、セル膜の硬化が十分なため、ウレタン発泡体層きっちりと形成されているため、脱型後では収縮がなく、クラッシングを行ってもセル膜の破壊が十分に行われず、通気量が低く独立気泡性のため、該現像担持体表面上にムラ無く均一にトナーを供給することや該現像担持体表面上に残存トナー掻き取りが十分に行われず画像不良を引き起こしやすい。

【図面の簡単な説明】

【0056】

【図1】トナー供給ローラの硬度を測定する際の説明図で、(a)は芯金側から見た図、(b)はローラ側面側から見た図である。

【図2】ウレタン発泡体層の変形量とウレタン発泡体層にかかる荷重との関係を示すヒシテリシス曲線である。

【符号の説明】

【0057】

1 冶具

2 芯金

3 ウレタン発泡体層

【技術分野】

【0001】

本発明は、トナー供給ローラの製造方法及び該製造方法で製造されたトナー供給ローラに関する。

【0002】

特に、複写装置、画像記録装置、プリンター、ファクシミリ等の画像形成装置において、電子写真感光体や静電記録誘電体等の像担持体上に形成した静電潜像を現像し、可視化するのに使用される現像装置に内蔵され、静電潜像が形成されている像担持体の表面上に目的とするトナー像を形成する現像ローラにトナー(現像剤)を供給すると共に現像ローラ表面上に残って戻ってくるトナーを掻き取るトナー供給ローラの製造方法に関する。

【背景技術】

【0003】

従来、複写機、プリンター、ファクシミリ等の画像形成装置においては、電子写真感光体や静電記録誘電体等の像担持体上に静電潜像を形成し、この静電潜像を現像装置により現像している。このような現像装置には、像担持体上の静電潜像をトナー像として現像する現像ローラ及びホッパー内に収容されたトナーを該現像ローラ表面上にムラ無く均一に供給し、かつ現像後に該現像ローラ表面上の残存トナーを掻き取るためのトナー供給ローラが内蔵されている。この現像機構においては、該現像ローラのトナー保持性能に加え、トナー供給ローラの表面性能も重要になってくる。近年、画像形成装置の高性能化に伴い、トナー供給ローラもより高精度な表面均一性が求められている。

【0004】

上記要求を満足できる良好な表面性能を備えたトナー供給ローラを得るために、好適なものとして弾性発泡体ローラが用いられ、該弾性発泡体層として柔軟性や強度面等からウレタンフォーム(発泡体)が使用されている。通常このウレタン発泡体層を有するトナー供給ローラは、まず、ウレタン発泡体ローラ成型型を準備し、この成型型内に、イソシアネート及びポリオール成分(ポリオール、整泡剤、触媒、水など)を含有するウレタン樹脂発泡原料をワンショットで混合した後に注入し、これを型内で発泡硬化させ、ウレタン発泡体層を有するローラを成形し、脱型し、必要により表面研磨や導電性調整層を形成して製造される。

【0005】

ところで、ウレタンフォームは発泡硬化後に脱型し、そのまま放置すると発泡セルが収縮を起こし、その表面状態が不均一になることが知られている。そこで、これらの問題点を解消するために、強制的に発泡セル膜を破壊して、連通気泡率を高め、収縮を防止し、表面状態を安定させ、硬度及び通気量を安定させるためにクラッシングが、あるいはそれに続きかなりの高温での二次キュア処理が行なわれる(例えば,特許文献1、2参照)。

【0006】

しかし、クラッシング前のウレタン発泡体層の物性、例えばセルの膜厚、ウレタン発泡体層硬化の程度、ウレタン発泡体層内の連続気泡率等が異なると、発泡セルの収縮の程度が異なり、クラッシングを行っても、ウレタン発泡体層、即ちローラ形状が完全に回復せず、高精度に表面を均一にすることができない場合がある。

【特許文献1】特開平9−274373号公報

【特許文献2】特開2003−156930号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は前記問題点を解決するためのものであり、その目的とするところは複写機、プリンター、ファクシミリ等の画像形成装置において、ホッパー内に収容されたトナー(現像剤)を、現像ローラ表面上にムラ無く均一に供給するトナー供給ローラ及び該ローラを製造することが可能な方法を提供することである。

【課題を解決するための手段】

【0008】

本発明は以下により、その目的が達成される。

【0009】

即ち、本発明は、成型型にウレタン樹脂発泡原料を注入し、加熱硬化発泡し、脱型した後、23℃で後養生して、ウレタン発泡体層を有するトナー供給ローラの製造方法において、後養生の間にウレタン発泡体層をクラッシングし、クラッシング直後のウレタン発泡体層の硬度を後養生終了時の硬度の30〜70%とすることを特徴とするトナー供給ローラの製造方法である。

【0010】

該ウレタン発泡体層が、トナー供給ローラを25mmの長さに切断し、外径より1mm小さい円筒に収め、その一方を大気圧に、他方を125Paの減圧下に晒したときの通気量が0.1〜2.0(l/min/cm2)であることが好ましい。

【0011】

また、該トナー供給ローラのウレタン発泡体層のクラッシングが、物理的圧縮又はエアーブラストによるものであるが好ましい。

【0012】

さらに、物理的圧縮によるウレタン発泡体層のクラッシングが、略平行に配置され、同方向に回転するクラッシング用ローラ対の間に未クラッシングのトナー供給ローラを納めて押圧することが好ましい。

【0013】

さらにまた、本発明は上記方法によって製造されたトナー供給用ローラである。

【発明の効果】

【0014】

本発明によれば、トナー供給ローラのウレタン発泡体層を均質に製造でき、得られるトナー供給ロールは画像形成装置に組み込まれたときには現像ローラ表面上にトナーが均一に供給され、極めて優れた印画物が得られる。

【発明を実施するための最良の形態】

【0015】

以下の本発明について詳細に説明する。

【0016】

本発明で製造されるトナー供給ローラは、ウレタン樹脂発泡原料を調製し、成型型に、該原料を注入し、加熱硬化発泡し、脱型した後、所定時間後にウレタン発泡体層をクラッシングし、その後後養生して得られる芯金とウレタン発泡体層からなるものである。なお、該クラッシングの程度はクラッシングした直後の硬度(以下、「クラッシング後硬度」ともいう)が該ウレタン発泡体層の最終硬度(後養生終了後の硬度、単に「最終硬度」とも表す)の30〜70%することであり、そうすることによりローラ表面状態が均一で、連続気泡度の高いトナー供給ローラとなる。

【0017】

脱型した後のトナー供給ローラは、ウレタン発泡体層の硬化反応が完全には終結しておらず、脱型後は、経時と共に硬度が上昇する。そこで、通常トナー供給ローラは脱型後3日以上放置(後養生)することで、硬化反応が終結し、硬度上昇が止まる。硬度上昇が止まったときの硬度を最終硬度とする。なお、クラッシング後後養生を促進するために恒温槽中で保持しておくこともできる。

【0018】

そこで、トナー供給ローラの23℃における最終硬度を100%としたときに、クラッシング後硬度を30%以下としようとするために未クラッシングのトナー供給ロールを脱型しようとしてもウレタン材料が十分反応していないために、脱型が困難であり、また、脱型ができても、ウレタン発泡体層が十分な形状を保つことができないので、クラッシングを行なうと形状が充分に戻らず好ましくない。

【0019】

さらに、クラッシング後硬度が70%以上である場合、クラッシングに供する未クラッシングのトナー供給ローラでは発泡セル膜の硬化が十分になされているために、クラッシングを行ってもセル膜の破壊が十分に行われていず、後養生中に収縮が大きく形状が充分に戻らないことがあるので好ましくない。

【0020】

本発明において、ウレタン発泡体層が、トナー供給ローラを25mmの長さに切断し、外径より1mm小さい円筒に収め、一方を大気圧に、他方を125Paの減圧下に晒したときの通気量が0.1〜2.0(l/min/cm2)、好ましくは0.1〜2.0(l/min/cm2)である。該通気量が0.1(l/min/cm2)未満であるとウレタン発泡体層は独立気泡性が殆どとなっているため、トナー供給ローラ内のトナー充填量が少なく、トナー供給ローラから該現像ローラ表面上へ十分にトナーを供給することができず、画像不良を引き起こしやすい。また、該通気量が2.0(l/min/cm2)を超えると発泡セルの連続気泡性が高まりすぎているため、トナーがウレタン発泡体層の奥まで侵入しローラが高硬度となり、ウレタン発泡体層内でトナーがストレスを受け、トナー劣化を起こし、画像不良を引き起こすことがある。従って、該通気量が0.1〜2(l/min/cm2)となることが好ましい。その中でも該通気量が0.5〜2(l/min/cm2)の時、トナー供給性と掻き取り性のバランスが良く、最良の画像が得られる。

【0021】

未処理トナー供給ローラの製造方法は、特に制限は無く常法によれば良い。その一例を示せば次の通りである。

【0022】

まず、前記のポリオール、ポリイソシアネート、触媒、及び所望により用いられる整泡剤、水、その他助剤などを均質に混合したウレタン樹脂発泡原料の混合溶液を成型品が最終形状になる成型型に注入し、芯金と一体成形し、未クラッシングのトナー供給ローラが得られる。原料を混合する際の温度や時間については特に制限は無いが、混合温度は、通常10〜90℃、好ましくは20〜60℃の範囲であり、混合時間は、通常1秒〜10分間、好ましくは3秒〜5分間程度である。また、加熱して発泡硬化させる際、従来公知の方法により、未クラッシングのトナー供給ロールを作製することができる。ここでの発泡方法については特に制限は無く、発泡剤を用いる方法、機械的な撹拌により気泡を混入する方法など、いずれの方法をも用いることができる。なお、発泡倍率は、適宜定めればよく、特に制限はない。ウレタン樹脂発泡原料は組成、加熱温度等が一定に保たれている限り、成型型内での発泡硬化挙動がほぼ定まるので、あらかじめ発泡硬化挙動を見極めておいて、成型型から未クラッシングのトナー供給ローラを取り出すとよい。なお、製造するローラの表面形状を好ましいものとするために、成型型の内表面に所望の加工を施しておくともできる。

【0023】

未クラッシングのトナー供給ローラをクラッシングする方法は、独立気泡性の気泡セルを押圧し、破泡して物理的に連通化する方法であるが、本発明では、プレス法、ローラ間を通す物理的圧縮方法及びエアーブラスト法など、従来のいずれの方法によって実施できる。

【0024】

その中では、同方向に回転する芯軸間が略平行に配置されたクラッシング用ローラ対の間に、未クラッシングのトナー供給ローラを納め、該発泡ローラを回転させながら押圧する物理的圧縮によるクラッシング方法を用いることにより、より外径寸法の良好なトナー供給ローラを得ることができる。

【0025】

使用するポリオール成分としては、特に制限は無いが、例えば、ポリエーテルポリオール、ポリエステルポリオール、ポリテトラメチレングリコール、THF−アルキレンオキサイド共重合体ポリオール、アクリルポリオール、ポリオレフィンポリオール、エチレン−酢酸ビニル共重合体の部分鹸化物、フォスフェート系ポリオール、ハロゲン含有ポリオール等を好適に用いることができる。

【0026】

また、該ポリイソシアネートとしては、特に制限は無く、従来公知の各種ポリイソシアネートの中から、適宜選択して使用することができる。このポリイソシアネートの例としては、トルエンジイソシアネート(TDI)やジフェニルメタンジイソシアネート(MDI)などの芳香族ポリイソシアネート及び/又はその誘導体、ヘキサメチレンジイソシアネートなどの脂肪族ポリイソシアネート及び/又はその誘導体、イソホロンジイソシアネートなどの脂環式ポリイソシアネート及び/又はその誘導体などが挙げられる。前記誘導体としては、例えば、多核体、ポリオールなどで変性したウレタン変性物、ウレチジオン形成による二量体、イソシアヌレート変性物、カルボジイミド変性物、ウレトンイミン変性物、アロハネート変性物、ウレア変性物、ビュレット変性物などを挙げることができる。これらのポリイソシアネートの中で、TDI、MDIなどの芳香族ポリイソシアネート及び/又はその誘導体を主成分とするものは、得られるポリウレタンフォームの低硬度化、湿熱耐久性を向上させるので好適である。

【0027】

本発明においては、TDI、MDIなどの芳香族ポリイソシアネート及び/又はその誘導体は一種を用いても良く、二種以上を組み合せて用いても良い。

【0028】

また、ポリイソシアネート、ポリオールとともに用いられる整泡剤としては、ポリジメチルシロキサンとEO/PO共重合物からの水溶性ポリエーテルシロキサン、スルホン化リシノール酸のナトリウム塩やこれらとポリシロキサン・ポリオキシアルキレンコポリマーとの混合物等が挙げられる。この中でもポリエーテルポリオール系整泡剤としては、水溶性ポリエーテルシロキサンが好適である。

【0029】

ホットモールドフォームは、スラブフォームに比べてゲル化が速いこと、型にオーバーパックされることからフォームの通気性が低くなる傾向にある。このため、スラブ用と基本的には類似しているが、やや整泡力が弱く通気性を高くする整泡剤が選ばれる。

【0030】

また、高弾性フォームは、系の粘度が高いことや反応性が高いことから、通常の軟質フォーム用整泡剤を用いると泡の安定化が過剰となり、連続気泡度が低下してフォームの収縮を生じる。このため、分子量の小さいコポリマーが用いられる。ポリエーテル鎖の代わりに有機官能基を付加したものが用いられることもある。整泡剤の使用量は、活性水素を持つ化合物とポリイソシアネートとの総量に対して0.1〜3.0質量%が用いられる。

【0031】

そして、混合操作の容易性や得られるポリウレタンフォームの特性の見地から、該ポリイソシアネート、ポリオール、整泡剤の好適組み合せは、ポリイソシアネートとしては、MDIとTDIを混合したものを用い、ポリオールとしては、ポリエーテルポリオール、整泡剤としては水溶性ポリエーテルシロキサンとを用いた組み合せである。

【0032】

ポリイソシアネート、ポリオールとともに用いられる発泡剤は、水、トリクロロフルオロメタン、ジクロロジフルオロメタン、メチレンクロライド、n−及びイソ−ペンタン、特にこれらの工業的混合物、n−及びイソ−ブタン、プロパンのような液状炭化水素、フラン、ジメチルエーテル、ジエチルエーテルのようなエーテル類、アセトン、メチルエチルケトン等のケトン類、メチルホルマート、ジメチルオキサラート、エチルアセタート等のカルボン酸アルキルエステル等、二酸化炭素等が単独で、又は混合して使用されるが、環境保護の観点より水を単独で使用することが好ましい。発泡剤の使用量は、使用ポリオール100質量部に対して1.0〜5.0質量部が好ましい。1.0質量部未満ではスキンが生成する傾向がある。5.0質量部を超えると芳香族ポリ尿素が多量に発生するため圧縮永久歪などの物性が悪化し、耐久性が損なわれる傾向がある。

【0033】

本発明に用いられる触媒としては、公知のもので特に限定はないが、例えば、アミン系触媒、有機金属系ウレタン化触媒、有機酸塩触媒(カルボン酸塩やホウ酸塩等)がある。これらの触媒は、単独で、又、混合して用いられ、その使用量は活性水素を持つ化合物に対して0.001〜10質量%が適当である。

【0034】

アミン系触媒としては、例えば、1.3−ジメチルイミダゾール、トリエチルアミン、トリプロピルアミン、トリブチルアミン、ヘキサデシルジメチルアミン、N−メチルモルホリン、N−エチルモルホリン、N−オクタデシルモルホリン、ジエチレントリアミン、N,N,N′,N′−テトラメチルエチレンジアミン、N,N,N′,N′−テトラメチルプロピレンジアミン、N,N,N′,N′−テトラメチルブタンジアミン、N,N,N′,N′−テトラメチル−1,3−ブタンジアミン、N,N,N′,N′−テトラメチルヘキサメチレンジアミン、ビス〔2−(N,N−ジメチルアミノ)エチル〕エーテル、N,N−ジメチルベンジルアミン、N,N−ジメチルシクロヘキシルアミン、N,N,N′,N″,N″−ペンタメチルジエチレントリアミン、トリエチレンジアミン、トリエチレンジアミンの塩類、第一及び第二アミンのアミノ基へのオキシアルキレン付加物、1,8−ジアザビシクロ(5,4,0)ウンデセン−7、1,5−ジアザビシクロ(4,3,0)ノネン−5、N,N’−ジアルキルピペラジン類のようなアザシクロ化合物、種々のN,N′,N″−トリアルキルアミノアルキルヘキサヒドロトリアミン類等が挙げられ、また、有機金属系ウレタン化触媒としては、例えば、酢酸錫、オクチル酸錫、オクテタン酸錫、オレイン酸錫、ラウリン酸錫、ジブチル錫ジクロリド、ジブチル錫ジラウレート、ジブチル錫ジアセテート、テトラ−i−プロポキシチタン、テトラ−n−ブトキシチタン、テトラキス(2−エチルヘキシルオキシ)チタン、ナフテン酸鉛、ナフテン酸ニッケル、ナフテン酸コバルト等が挙げられる。

【0035】

また、必要により使用される架橋剤の構造は特に限定されないが、アルキレングリコール、1,4−ブタンジオール(14BD)等のジオール類、グリセリン、トリメチローラプロパン(TMP)等のトリオール類、ペンタエリスルトール等のテトラオール類、エチレンジアミン(EDA)等のジアミン類、ジエタノールアミン(DEA)、トリエタノールアミン(TEA)等のアミノアルコール類等を、単独、又は混合して使用することができる。

【0036】

なお、芯金として通常径3〜8mmのステンレス、黄銅、鉄等の金属性棒が使用され、必要により、化学ニッケルメッキ処理やプライマー処理される。

【0037】

また、ウレタン発泡体層の厚みとしては通常2〜10mm、好ましくは3〜6mmとされる。

【0038】

ウレタン発泡体層の硬度の測定方法を、図1及び図2に記載した。

【0039】

図1は、硬度を測定する際の測定治具1をトナー供給ローラ2に当接させる状況を示す図である。なお図1(a)は芯金側から見たものであり、図1(b)はローラ側面側から見たものである。また、図2はウレタン発泡体層の変形量とウレタン発泡体層にかかる荷重との関係を示すヒシテリシス曲線である。

【0040】

10mm×50mmの板状押し圧面を有する治具1を上よりトナー供給ローラ2に当接させ、該治具1を10mm/minの速度で押してゆき、ウレタン発泡体層3を2mm変形させた後、該冶具1を10mm/minの速度で開放していった時、図2に示すような変形量と荷重のヒシテリシス曲線が得られる。ヒシテリシス曲線で変形量1mmの点での押圧していった時と開放していった時の荷重差から求めた値が、本発明でいうウレタン発泡体層の硬度である。なお、硬度はローラ長手方向3点、周方向4点、合計12点の平均で表した。

【実施例】

【0041】

以下に実施例及び比較例を挙げて、本発明について具体的に説明するが、本発明は、これらの実施例のみに限定されるものではない。

【0042】

本実施例でウレタン発泡体層形成に使用した薬品を示す。また、ウレタン発泡体層原料の配合組成を表1に示す。

・ポリオール

EP901:三井武田ケミカル(株)製のポリオキシアルキレンポリオール(OH価=24mgKOH/g)、アクトコールEP901(商品名)

・ウレタン化触媒

ET:東ソー(株)製アミン触媒、TOYOCAT−ET(商品名)

MR:東ソー(株)製アミン触媒、TOYOCAT−MR(商品名)

・整泡剤

L−5636:日本ユニカー(株)製シリコーン整泡剤、L−5636(商品名)

・ポリイソシアネート

TM20:三井武田ケミカル(株)製ポリイソシアネート(NCO=45%)、コスモネートTM20(商品名)

TM70:三井武田ケミカル(株)製ポリイソシアネート(NCO=35.7%)、コスモネートTM70(商品名)

【0043】

【表1】

【0044】

実施例1〜4、比較例1〜3

離型剤を均一に塗布した金型に、SUS304製の径5mm、長さ270mmの芯金を取り付け、金型を40℃に調温した、トナー供給ローラ用成形機にセットする。次いで、液温25℃に調整したポリオール成分(ポリオール、整泡剤、触媒、水)とポリイソシアネート成分を、所定のNCOインデックスとなるように配合し、撹拌羽根で5秒間撹拌したウレタン発泡体層原料を金型に注入し、その後100℃(実施例2は120℃)にて20分硬化した後、金型から取り出して外径14mmである未処理トナー供給ローラを作成した。その後、所定時間23℃温度下に放置し、次いでクラッシングを行い、所定硬度にしたのち、さらにアフターキュアを120℃×60分電気炉で加熱し、トナー供給ローラを作成した。

【0045】

未処理ローラのクラッシングは、クラッシング用ローラ対の間に未処理ローラを弾性層の圧縮率が60%になるように載置し、該未処理ローラが回転速度4rpmで回転する条件で100回回転させることにより行なった。

【0046】

表2に使用したウレタン発泡体層原料、一次発泡硬化温度、クラッシングの有無とクラッシング後の硬度等を示した。また、得られたトナー供給ローラの表面形状、通気量及び画像評価結果も表2に示す。

【0047】

なお、比較例1はクラッシングを全く行なわなかったものであり、比較例2は金型から取り出した後にクラッシングを行なうまでに23℃での放置時間が長すぎて、クラッシングがうまく行えなかったものある。また、比較例3はクラッシングを行うために金型から取り出したときに硬化が殆ど完了していてクラッシングかうまく行なえなかったものである。

【0048】

硬度:

硬度測定は、上記した方法で行なった。なお、クラッシング直後の硬度(A)とアフターキュアを120℃×60分した後一週間23℃で放置した後の硬度(最終硬度(B))を測定した。

【0049】

硬度比率:

硬度比率は最終硬度とクラッシング直後に測定した硬度の比率(%)を算出した。

【0050】

収縮:

脱型後については、金型から未処理トナー供給ローラを取り出し、23℃にしたときに見られる収縮を目視により観察し、収縮が小さいもの「小」、大きいもの「大」と判定した。また、クラッシング後は、クラッシングすることにより、ローラがすみやかに所定形状に回復するもの「◎」、クラッシング後の後養生中に所定形状まで回復するもの「○」、後養生後でも収縮が回復せず、形状にばらつきが見られるもの「×」として判定した。

【0051】

画像評価:

上記で作成したトナー供給ローラをキヤノン(株)製の接触現像方式フルカラーレーザービームプリンタ(キヤノンカラーレーザービームプリンター2050(商品名))のトナーカートリッジに組み込みこんだトナーカートリッジを取り付けたフルカラーレーザービームプリンタを用いて、連続耐久試験用のテキストページを連続4000枚出力した。その後1晩以上放置し、各色(シアン、マゼンタ、イエロー、黒)のベタ画像を出力し、その印字物を目視にて、特に良好なもの「◎」、色抜け、濃度むらが若干発生するが実用可能な画像が得られているもの「○」、色抜け、濃度むらが発生し、実用可能な画像が得られないもの「×」と評価した。なお、色抜けとはイメージのあるところにトナーが供給されていないこと、濃度むらとはベタ画像が不均一になることを言う。

【0052】

【表2】

【0053】

実施例1〜4は、配合、一次硬化温度、及び脱型からクラッシングまで放置時間が異なるが、トナー供給ローラの23℃における最終硬度を100%としたとき、脱型後に未処理トナー供給ロールをクラッシングした直後の硬度が30〜70%であるために、クラッシング前は収縮が発生しているが、クラッシングすることにより形状が回復し、トナー供給に必要な十分な通気量を有し、該現像担持体表面上にムラ無くトナーを均一に供給することができ、実用可能な印画画像が得られた。なお、実施例4は実施例1〜3と比べ、通気量が多くて、濃度むらが若干発生したが実用可能な範囲である。なお、未処理のトナー供給ローラを23℃で長時間おきそのまま硬化した比較例2では、クラッシングがうまく行なえず、形状回復はばらついて、画像評価も悪かった。

【0054】

また、クラッシングを行っていない比較例1では、収縮したままで形状が回復せず、通気量も低く独立気泡性のため、該現像担持体表面上にムラ無く均一にトナーを供給することや該現像担持体表面上に残存トナー掻き取りが十分に行われず画像不良を引き起こしやすい。

【0055】

さらに、脱型後の未処理トナー供給ローラであってすでに硬化が進みすぎている比較例3では、セル膜の硬化が十分なため、ウレタン発泡体層きっちりと形成されているため、脱型後では収縮がなく、クラッシングを行ってもセル膜の破壊が十分に行われず、通気量が低く独立気泡性のため、該現像担持体表面上にムラ無く均一にトナーを供給することや該現像担持体表面上に残存トナー掻き取りが十分に行われず画像不良を引き起こしやすい。

【図面の簡単な説明】

【0056】

【図1】トナー供給ローラの硬度を測定する際の説明図で、(a)は芯金側から見た図、(b)はローラ側面側から見た図である。

【図2】ウレタン発泡体層の変形量とウレタン発泡体層にかかる荷重との関係を示すヒシテリシス曲線である。

【符号の説明】

【0057】

1 冶具

2 芯金

3 ウレタン発泡体層

【特許請求の範囲】

【請求項1】

成型型にウレタン樹脂発泡原料を注入し、加熱硬化発泡し、脱型した後、23℃で後養生して、ウレタン発泡体層を有するトナー供給ローラの製造方法において、

後養生の間にウレタン発泡体層をクラッシングし、クラッシング直後のウレタン発泡体層の硬度を後養生終了時の硬度の30〜70%とすることを特徴とするトナー供給ローラの製造方法。

【請求項2】

ウレタン発泡体層が、トナー供給ローラを25mmの長さに切断し、外径より1mm小さい円筒に収め、その一方を大気圧に、他方を125Paの減圧下に晒したときの通気量が0.1〜2.0(l/min/cm2)であることを特徴とする請求項1に記載のトナー供給ローラの製造方法。

【請求項3】

ウレタン発泡体層のクラッシングが、物理的圧縮又はエアーブラストによるものである請求項1又は2に記載のトナー供給ローラの製造方法。

【請求項4】

物理的圧縮によるウレタン発泡体層のクラッシングが、略平行に配置され、同方向に回転するクラッシング用ローラ対の間に未クラッシングのトナー供給ローラを納めて押圧するものである請求項3に記載のトナー供給ローラの製造方法。

【請求項5】

請求項1〜4のいずれかに記載の製造方法で製造されたことを特徴とするトナー供給ローラ。

【請求項1】

成型型にウレタン樹脂発泡原料を注入し、加熱硬化発泡し、脱型した後、23℃で後養生して、ウレタン発泡体層を有するトナー供給ローラの製造方法において、

後養生の間にウレタン発泡体層をクラッシングし、クラッシング直後のウレタン発泡体層の硬度を後養生終了時の硬度の30〜70%とすることを特徴とするトナー供給ローラの製造方法。

【請求項2】

ウレタン発泡体層が、トナー供給ローラを25mmの長さに切断し、外径より1mm小さい円筒に収め、その一方を大気圧に、他方を125Paの減圧下に晒したときの通気量が0.1〜2.0(l/min/cm2)であることを特徴とする請求項1に記載のトナー供給ローラの製造方法。

【請求項3】

ウレタン発泡体層のクラッシングが、物理的圧縮又はエアーブラストによるものである請求項1又は2に記載のトナー供給ローラの製造方法。

【請求項4】

物理的圧縮によるウレタン発泡体層のクラッシングが、略平行に配置され、同方向に回転するクラッシング用ローラ対の間に未クラッシングのトナー供給ローラを納めて押圧するものである請求項3に記載のトナー供給ローラの製造方法。

【請求項5】

請求項1〜4のいずれかに記載の製造方法で製造されたことを特徴とするトナー供給ローラ。

【図1】

【図2】

【図2】

【公開番号】特開2006−189703(P2006−189703A)

【公開日】平成18年7月20日(2006.7.20)

【国際特許分類】

【出願番号】特願2005−2591(P2005−2591)

【出願日】平成17年1月7日(2005.1.7)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成18年7月20日(2006.7.20)

【国際特許分類】

【出願日】平成17年1月7日(2005.1.7)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]