トナー及びその製造方法、二成分系現像剤

【課題】帯電特性が長期に亘って安定しているトナーの提供。

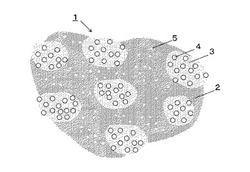

【解決手段】トナーは、トナー母粒子1と外添剤とを有し、該トナー母粒子の表面には、磁性粒子に対する摩擦帯電極性が異なる領域が海島状に存在し、海領域2を領域A、島領域3を領域Bとしたとき、領域Bが所定の高さを有し、該外添剤は、該磁性粒子に対する摩擦帯電極性に関し、領域Bと逆極性であり、かつ、個数平均一次粒子径が80nm以上150nm以下である第1の外添剤4と、個数平均一次粒子径が10nm以上60nm以下である第2の外添剤5とを含み、該領域Bにおける該第1の外添剤の平均被覆率が27%以上100%未満、該領域Aにおける該第1の外添剤の被覆率が12%以下である。

【解決手段】トナーは、トナー母粒子1と外添剤とを有し、該トナー母粒子の表面には、磁性粒子に対する摩擦帯電極性が異なる領域が海島状に存在し、海領域2を領域A、島領域3を領域Bとしたとき、領域Bが所定の高さを有し、該外添剤は、該磁性粒子に対する摩擦帯電極性に関し、領域Bと逆極性であり、かつ、個数平均一次粒子径が80nm以上150nm以下である第1の外添剤4と、個数平均一次粒子径が10nm以上60nm以下である第2の外添剤5とを含み、該領域Bにおける該第1の外添剤の平均被覆率が27%以上100%未満、該領域Aにおける該第1の外添剤の被覆率が12%以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機やプリンタ等の電子写真方式の画像形成装置に使用されるトナー及びその製造方法に関するものである。

【背景技術】

【0002】

近年、高速で大量プリントを行う画像形成装置が開発されている。この画像形成装置には省エネルギーで、高品質のプリント画像を継続して得られることが望まれている。

【0003】

高速画像形成装置で省エネルギー、高品質のプリント画像を継続して得ようとすると、トナーのTgを低くし、粒径の細かいトナーを用いることが行われている。トナーのTgを低くするとトナー粒子の表面が柔らかくなり、大量プリント(多数枚プリント)を行うとトナー粒子表面に付着していた外添剤がトナー粒子中に埋没し、安定した帯電量を維持することできず、高品質のプリントを継続して得ることが困難であった。

【0004】

一般に、トナーの表面には帯電量を制御するための添加物として、シリカや帯電制御剤を付着させている。現像剤撹拌中にトナーとトナーの衝突、あるいはトナーとキャリアの衝突を繰り返し、表面に付着している上記添加物がトナー表面から遊離したり、トナー母体中に埋没したりしてしまうと外添剤による帯電付与機能が低下し、帯電量の低いトナーが発生してしまう。帯電性や転写性の低下により、画像濃度ムラなどの画像欠陥が発生してしまう。

【0005】

また、現在、画像のフルカラー化が進んでおり、それに伴って多種多様な印字パターンに対応することが望まれている。例えばオフィスでは全色を用いる写真画像のようなものより、黒の文字画像に少量のカラー部分が入るというような画像ニーズが高い。このような場合には、ある色は高印字率でトナーが多量消費されていくのに対し、印字率の低い色はフレッシュなトナーの消費が遅いため、現像器内での現像剤の撹拌時間が大幅に増し、トナー表面の添加剤の遊離やトナー母体への外添剤の埋没が顕著に発生する。

【0006】

特に低Tg化したトナーにおいては樹脂の柔らかさゆえに外添剤の埋没が発生しやすく、その結果トナーが凝集したり弱帯電トナーが発生したりするため、画像濃度ムラなどの画像欠陥を引き起こす。

【0007】

トナーの凝集を防止する手段としては、大径外添剤の添加や高Tgシェルのコア・シェル構造のトナーを用いる技術が開示されている(例えば、特許文献1参照。)。

【0008】

また、外添剤埋没防止手段としては、粒径差のある複数種の無機粒子(例えば、大径外添剤と小径外添剤)を用いて、大径外添剤にスペーサー機能を持たせて現像性や転写性の安定化を図る技術が開示されている(例えば、特許文献2参照)。

【0009】

さらに、外添剤の遊離防止手段としては、粒径差以外に形状差および仕事関数差のある複数種の外添剤を用いて、トナー母粒子からの外添加剤の遊離を防止し、帯電性を安定させる技術が開示されている。具体的には、図4により説明する。トナー母粒子8aに外添剤12が外添されて構成されている。外添剤12には、平均一次粒径が小粒径および大粒径の2種類の粒径の疎水性の負帯電性シリカ(SiO2)13,14、および疎水性ルチルアナターゼ型酸化チタン(TiO2)15がそれぞれ使用されている。その場合、疎水性の負帯電性シリカ13が第1の外添剤を構成し、疎水性のルチルアナターゼ型酸化チタン14が第2の外添剤を構成している。ここで、ルチルアナターゼ型酸化チタン14は長軸径と短軸径を有する紡錘形状を有しており、負帯電トナー8ではルチルアナターゼ型酸化チタン14の長軸径が負帯電性シリカ13,14の平均一次粒子径より大きく設定される。

【0010】

これにより、ルチルアナターゼ型酸化チタン15は負帯電性シリカ13を介してトナー母粒子8aに確実に付着し、トナー母粒子8aから遊離し難くなる。そして、負帯電性シリカ13,14によりトナー母粒子8aが負帯電され、ルチルアナターゼ型酸化チタン15によりトナー母粒子8aの過帯電が防止される。これにより、帯電特性の長期的安定化、耐久性や転写効率の向上が行われている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2001−175025号公報

【特許文献2】特開2006−39023号公報

【特許文献3】特許第4141721号

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、上記従来例における、トナー表面の添加剤の遊離やトナー母体への外添剤の埋没の抑制方法では、高速の画像形成装置で多彩な印字率の原稿、特に低印字率(例えば、印字率1%)の原稿を多数枚プリントする条件、低印字率で現像器内にトナーが長時間滞留するプリント条件では、トナー同士やトナーとキャリアとの衝突、またはブレードなど現像器内パーツなどによりトナー粒子に外圧が加わり、外添剤がトナー母体粒子中に埋没したり、或いは、トナー母体粒子表面から離脱したりして、トナーへの外添剤の帯電機能を一定にし、かつ、外添剤によるスペーサー効果も安定して維持することは難しくなる。これでは、帯電特性と転写特性ともに長期に亘って維持するのは難しくなり、帯電性低下、現像性低下、転写性低下などを引き起こしてしまう。その結果、画像濃度低下などの画質不良を引き起こすという課題があった。

【0013】

本発明は、上記事情に鑑みなされたものであって、低印字率の原稿を多数枚プリントしても、トナー表面に付着させている帯電を制御する添加剤の遊離やトナー母体への埋没を抑制することにより、トナーは長期にわたって求められる安定した帯電特性および転写特性を共に有するようになり、画像濃度や転写性の低下を抑制し、継続して高品質のプリント画像が得られるトナーを提供することに向けたものである。

【課題を解決するための手段】

【0014】

本発明によれば、結着樹脂と着色剤を含有するトナー母粒子と外添剤とを有するトナーであって、前記トナー母粒子の表面には、前記トナーの帯電に用いられる磁性キャリアに対する摩擦帯電極性が異なる領域が海島状に存在しており、海領域を領域A、島領域を領域Bとしたとき、領域Bは平均高さが78nm以上163nm以下である扁平形状であり、前記外添剤は、前記磁性キャリアに対する摩擦帯電極性に関し、領域Bと逆極性であり、前記外添剤は、個数平均一次粒子径が80nm以上150nm以下である第1の外添剤Xと個数平均一次粒子径が10nm以上60nm以下である第2の外添剤Yを含み、前記領域Bにおける前記第1の外添剤Xによる平均被覆率Cb(%)が27%以上100%未満であり、前記領域Aにおける前記第1の外添剤Xによる平均被覆率Ca(%)が12%以下であることを特徴とする。

【0015】

また、本出願によれば、上記のトナーの製造方法であって、表面に、前記トナーの帯電に用いられる磁性キャリアに対する摩擦帯電極性が異なる領域が海島状に存在しており、海領域を領域A、島領域を領域Bとしたとき、該領域Bは平均高さが78nm以上163nm以下である扁平形状であるトナー母粒子と前記第1の外添剤とを混合し、次いで、これらの混合物に第2の外添剤を添加して混合する工程を有するトナーの製造方法が提供される。

【0016】

さらに、本出願によれば、トナー及び磁性キャリアを含有する二成分系現像剤であって、トナーが上記構成のトナーである二成分系現像剤が提供される。

【発明の効果】

【0017】

本発明によれば、低印字率の原稿を多数枚プリントしても、トナー表面に付着させている帯電を制御する添加剤の遊離やトナー母体への埋没を抑制することにより、トナーは長期にわたって求められる安定した帯電特性および転写特性を共に有するようになり、画像濃度や転写性の低下を抑制し、継続して高品質のプリント画像が得られるトナーを提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明を適用可能な実施形態であるトナー粒子の一例を説明する概略図である。

【図2】画像出力による外添剤の経時変化を説明するトナー断面の模式図である。

【図3】領域B(扁平部)の平均高さの測定方法を説明する模式図である。

【図4】本発明の従来例を説明する図である。

【発明を実施するための形態】

【0019】

以下、本発明を詳細に説明するが、本発明の形態はこれらに限定されない。

【0020】

図1に、本発明を適用可能な実施形態であるトナー粒子の一例を説明する概略図を示す。図1は、磁性キャリアに対する摩擦帯電極性が異なる領域が海島状に存在している本発明の実施形態のトナー粒子1であり、トナー粒子1の表面には不連続な扁平状の部分(以下、領域Bとする)3が存在する。領域B以外の部分(以下、領域Aとする)2は、トナー母粒子の表面に値する。本発明で用いる粒径の異なる2種類の外添剤のうち、領域Bには、大粒径の外添剤4(第一の外添剤X)が主に付着し、領域Aには小粒径の外添剤5(第2の外添剤Y)が主に付着している。

【0021】

トナーの安定した帯電特性・粉体特性獲得のためには無機粒子のような外添剤が不可欠である。無機粒子としては一般に酸化チタンやアルミナ、シリカなどが多く使われ、トナー母粒子の表面上に付着した状態で存在する。

【0022】

前述したような付着状態を実現するには、磁性粒子に対する摩擦帯電極性の違いを利用する。また、次に挙げる特性を利用する。トナー母粒子の表面が軟らかいほど外添剤が埋め込まれ易く、硬いほど埋め込まれ難く、さらに、トナー母粒子表面が同極性の場合、外添剤は、トナー母粒子の表面のうち、窪んだ部分、または、軟らかい部分から先に付着する傾向にある。

【0023】

具体的には、例えば、磁性粒子に対して、トナー母粒子表面の海領域である領域Aを負帯電性とし、島領域である領域Bを正帯電性と設定した場合、負帯電性の外添剤を用いる。さらに、より確実に図1の付着状態を実現するために、大粒径外添剤4を小粒径外添剤5よりも先に、扁平部をもつトナー母粒子に外添する。このとき、磁性粒子に対して正帯電性の領域Bには、負帯電性の大粒径外添剤4が付着する。その結果、正帯電性であった領域Bは、付着した負帯電性の外添剤4により負帯電性を示すようになり、トナー粒子表面の大半が負帯電性となる。そのため、大粒径外添剤4に次いで外添される負帯電性の小粒径外添剤5は、トナー母粒子表面の窪んだ部分、つまり、扁平状の領域B以外の部分である領域Aに付着する。

【0024】

上記のように、粒径の異なる2種類の外添剤は、トナー母粒子表面に選択的に付着する。すなわち、領域Aには小粒径外添剤5が付着し、領域Bには大粒径外添剤4が付着する。図2は、画像出力による外添剤の経時変化を説明するトナー断面の模式図である。図2(a)に示すように、トナー粒子1の表面にある領域Bは扁平形状をしているため、低印字率で画像出力を繰り返すと、トナー粒子1の表面がトナーとトナー同士やトナーとキャリアとの衝突などによる外力Pを受け易く、領域B上に付着している大粒径外添剤4は、領域Bに積極的に埋没し保持され、図2(b)の状態になる。

【0025】

従って、2種類の外添剤4,5が、上記の付着状態になることにより、トナー粒子1の表面は機能分離され、小粒径外添剤5による帯電機能をもつ領域Aと、扁平部と大粒径外添剤4により形成される支柱により、小粒径外添剤5の埋め込みを低減するスペーサー機能をもつ領域Bとなる。さらに、領域Bは、転写効率をより維持するために、扁平形状を維持して、ドラムに対する付着力を低減する機能ももつ。この2つの機能を長期に維持することが本件にとって大変重要となる。

【0026】

以上の結果、トナー母粒子の表面に、大粒径外添剤4に依る埋め込み抑制と付着力低下の機能を有する支柱部分と、小粒径外添剤5に依る帯電性機能を有する部分をつくり、帯電特性と転写特性を維持する部分のそれぞれについてトナー表面の機能を分離することで、帯電特性および転写特性を共に長期に亘って安定でき、画像濃度の長期安定および転写効率の低減抑制を共に実現したトナーを提供する。

【0027】

さらに詳細に説明していく。

【0028】

本発明は、走査型プローブ顕微鏡(以下、SPMとも称する)で測定される領域Bの平均高さが78nm以上163nm以下であることが特徴の一つである。さらに、SPMで測定される領域Bの平均面積が0.5μm2以上1.5μm2以下であり、かつ、走査型電子顕微鏡(以下、SEMとも称する)で測定される領域Bの占有面積率が27%以上50%以下とすることが好ましい。

【0029】

上記数値範囲外の場合、次のような不具合が生じる。領域Bの平均高さ、領域Bの平均面積、領域Bの占有面積率は、後に説明する作製方法により、3つの値は連動して変化する。例えば、領域Bの平均高さを小さくなると、領域Bの平均面積と占有面積率は大きくなる。領域Bの平均高さが78nm未満において、領域Bの平均面積が1.5μm2を超えるか、または、占有面積率が50%を超える場合、領域Bによる大粒径外添剤4のトナー粒子1への埋め込みが起こり、スペーサーとしての働きが弱まる、または、領域Bへ大粒径外添剤4を保持することができなくなり、転写性向上への寄与が小さくなる。また、小粒径外添剤5の埋め込みが抑制できずに、帯電性能を悪化すると考えられる。さらに、平均面積または占有面積率の増加は、弱帯電性のトナー、または、トナー粒子と磁性粒子との帯電極性が所望の帯電極性とは逆極性のトナーを生じ易くすると推測され、帯電性や転写性の悪化を引き起こすと考えられる。領域Bの平均高さが163nmを超える場合においては、領域Aに付着している小粒径外添剤5が磁性粒子と接触し難くなり、帯電性能が低下すると推測される。領域Bの平均面積が0.5μm2未満、または占有面積率が27%未満となる場合、トナー粒子の全表面に対する領域Bにより形成される支柱部分が少なくなり、スペーサー効果が足りず、小粒径外添剤5が埋め込まれ易くなってしまう。

【0030】

また、本発明のトナーは、大粒径外添剤4として、個数平均一次粒子径80nm以上150nm以下である無機微粒子を含有するものである。大粒径外添剤4の個数平均一次粒子径が80nm以上150nm以下のとき、長期間に渡り画像出力を続けても、小粒径外添剤5はトナー粒子1へ埋め込まれることがなく、トナーとドラムがトナー粒子の面で接触するのではなく、外添剤とドラムが点で接触する状態を維持できる。このため、トナーとドラムの離型性が維持され、結果として転写性の低下を抑制することができる。80nm未満の粒子では、大粒径外添剤4のトナー粒子1への埋め込みが起こり、スペーサーとしての働きが弱まり、転写性向上への寄与が小さくなる。一方、150nmを超えると、トナー粒子から無機微粒子が脱離しやすくなり、無機微粒子をトナー粒子表面に安定的に付着させることが難しくなり、転写効率が低下する。また、現像時にトナーから脱離した外添剤が、現像器周辺を汚染したり、脱離した外添剤が感光ドラムやキャリアなどへ付着したり、帯電性能悪化を起こすことがある。

【0031】

本発明のトナーは、走査型プローブ顕微鏡で測定される領域Bにおける大粒径外添剤4の平均被覆率Cbが、27%以上100%未満である。領域Aにおける大粒径外添剤4の平均被覆率Caが12%以下である。領域Bにおける大粒径外添剤の被覆率が、27%未満である場合、領域Bに形成される支柱が大粒径外添剤4に依り硬く強固とならず、充分なスペーサーとならないのに加えて、領域Bに小粒径外添剤5が付着し易くもなり、結果、帯電性の悪化を引き起こす。領域Aにおける大粒径外添剤4の被覆率が、12%を超える場合、大粒径外添剤4により小粒径外添剤5の帯電機能が損なわれ、帯電性が悪化する傾向になる。

【0032】

本発明のトナーは、小粒径外添剤5として、個数平均一次粒子径が10nm以上60nm以下である無機微粒子を含有するものである。小粒径外添剤5の個数平均一次粒子径が60nmを超えると、帯電付与能力が低下する傾向がある。小粒径外添剤5は、個数平均一次粒子径が10nm以上30nm以下であることがより好ましい。

【0033】

次に、本発明のトナーの具体的な材料について説明する。

【0034】

《トナー母粒子の作製方法》

まず、扁平部のない状態のトナー母粒子の作製方法について説明する。

【0035】

<樹脂微粒子の作製方法>

アニオン界面活性剤(第一工業製薬社製:ネオゲンRK)0.15g及びN,N−ジメチルアミノエタノール(塩基性物質)3.15gを、イオン交換水(水系媒体)146.70gに溶解して分散媒体液を調製した。この分散媒体液を350mlの耐圧丸底ステンレス容器に入れ、続いて「ポリエステル樹脂」((組成(モル比)/ポリオキシプロピレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン:ポリオキシエチレン(2.0)−2,2−ビス(4−ヒドロキシフェニル)プロパン:テレフタル酸:フマル酸:トリメリット酸=25:25:26:20:4)、Mn;3,500、Mw;10,300、Mw/Mn;2.9、Tm;96℃、Tg;56℃)の粉砕物(径1乃至2mm)150gを投入し混合した。

【0036】

次に高速剪断乳化装置クレアミックス(エム・テクニック社製:CLM−2.2S)を上記耐圧丸底ステンレス容器に密閉接続した。容器内の混合物を、115℃、0.18MPaに加温加圧しながら、クレアミックスのローター回転数を18,000r/minとし30分間剪断分散した。その後、50℃になるまで、18,000r/minの回転を維持しながら、2.0℃/分の冷却速度で冷却を行い樹脂微粒子の水系分散体1を得た。電子顕微鏡観察(10,000倍)での結果、樹脂微粒子の短径の平均は0.22μm、長径の平均は0.56μm、長径/短径の平均は2.72であり、長径/短径が1.50より小さい粒子は全体の2%であった。また、レーザー回折/散乱式粒度分布測定装置(LA−920:堀場製作所社製)を用いて測定した樹脂微粒子の体積分布基準の50%粒子径は0.22μmであり、95%粒子径は0.27μmであった。

【0037】

(着色剤微粒子の水系分散体)

シアン顔料(大日精化社製:Pigment Blue 15:3) 100質量部

アニオン界面活性剤(第一工業製薬社製:ネオゲンRK) 15質量部

イオン交換水 885質量部

以上を混合し、溶解し、高圧衝撃式分散機ナノマイザー((株)吉田機械興業社製)を用いて約1時間分散して、着色剤を分散させてなる着色剤微粒子の水系分散体を調製した。着色剤微粒子の体積平均粒径は0.2μmであった。

【0038】

(離型剤微粒子の水系分散体)

エステルワックス(ベヘン酸ベヘニル、融点75℃) 100質量部

アニオン性界面活性剤(第一工業製薬社製:ネオゲンRK) 10質量部

イオン交換水 880質量部

以上を撹拌装置付きの混合容器に投入した後、90℃に加熱し、クレアミックスWモーション(エム・テクニック社製)へ循環しながらローター外径が3cm、クリアランスが0.3mmの剪断撹拌部位にて、ローター回転数19000rpm、スクリーン回転数19000rpmの条件にて撹拌し、60分間分散処理した後、ローター回転数1000rpm、スクリーン回転数0rpm、冷却速度10℃/minの冷却処理条件にて40℃まで冷却することで、離型剤微粒子の水系分散体を得た。離型剤微粒子の体積平均粒径は0.15μmでであった。

【0039】

(トナー母粒子作製)

樹脂微粒子の水系分散体1 40質量部

着色剤微粒子の水系分散体 10質量部

離型剤微粒子の水系分散体 20質量部

1重量%硫酸マグネシウム水溶液 20質量部

イオン交換水 110質量部

上記を、ホモジナイザー(IKA社製:ウルトラタラックスT50)を用いて分散させた後、加熱用ウォーターバス中で45℃まで撹拌翼にて撹拌しながら加熱した。45℃で1時間保持した後、光学顕微鏡にて観察すると、平均粒径が約5.5μmである凝集粒子が形成されていることが確認された。5質量%クエン酸三ナトリウム水溶液40質量部加えた後、撹拌を継続しながら80℃まで昇温して120分間保持し、融合したコア粒子を得た。コア粒子の粒径を測定したところ、体積基準のメジアン径は5.5μmであった。

【0040】

また、本発明は、トナー母粒子を正帯電性とすることで、領域Aを負帯電性とするためには、トナー母粒子に摩擦帯電極性が負となる荷電制御剤を含有させるとよい。なお、領域A用樹脂粒子自体として荷電制御剤を含有させなくても摩擦帯電極性を有する場合には荷電制御剤を含有させる必要はない。

【0041】

領域A用樹脂粒子(扁平部のない樹脂粒子)に、負の摩擦帯電極性を付与する荷電制御剤としては、含金属アゾ化合物、サリチル酸誘導体、金属錯体、フェノール系縮合物等が例示される。例えば、オイルブラック(Color Index 26150)、オイルブラックBY(オリエント化学工業(株)製)、ボントロンS−22(オリエント化学工業(株)製)、サリチル酸金属錯体E−81(オリエント化学工業(株)製)、チオインジゴ系顔料、銅フタロシアニンのスルホニルアミン誘導体、スピロンブラックTRH(保土谷化学工業(株)製)、ボントロンS−34(オリエント化学工業(株)製)、ニグロシンSO(オリエント化学工業(株)製)、セレスシュバルツ(R)G(ファルベン・ファブリケン・バイヤ社製)、クロモーゲンシュバルツETOO(C.I.NO.14645)、アゾオイルブラック(R)(ナショナル・アニリン社製)などが挙げられる。中でも、サリチル酸金属錯体E−81が好ましい。

【0042】

これらの荷電制御剤は、単独であるいは複数種組合せて使用することができるが、結着樹脂に添加する荷電制御剤の添加量は、結着樹脂100質量部に対して0.001乃至5質量部であり、好ましくは0.001乃至3質量部である。

【0043】

《領域B(扁平部)の作製方法》

次に、上記のトナー母粒子における領域B(扁平部)の作製方法について説明する。

【0044】

<扁平部用樹脂微粒子>

扁平部用樹脂微粒子としては、例えばソープフリー乳化重合法により製造される樹脂粒子が例示される。

【0045】

ソープフリー乳化重合法により製造される樹脂粒子について説明する。一般に、乳化重合法は、水性媒体中に乳化剤と水溶性重合開始剤を添加して溶解した後、該水性媒体中に難溶性のモノマーを添加し、加熱しながら撹拌すると、水相で発生した開始剤ラジカルが水相に僅かに溶けているモノマーを結合してゆきやがて不溶化し粒子核を形成させる方法であるが、ソープフリー乳化重合法は、乳化重合系から乳化剤を除いた処方で、乳化重合法と同様に、水相で発生した開始剤ラジカルが水相に僅かに溶けているモノマーを結合してゆきやがて不溶化し粒子核を形成するものである。この重合法で製造される粒子は一般に乳化重合より粒径が大きくて、粒径分布が狭い。ソープフリー重合法は粒径が0.1μm乃至1μmの範囲で制御でき、また粒径分布がシャープな粒子が達成される。

【0046】

また、本発明において、トナー母粒子表面の扁平部用樹脂微粒子の摩擦帯電極性を正とするためには、扁平部用樹脂微粒子に摩擦帯電極性が正となる荷電制御剤を含有させるとよい。なお、扁平部用樹脂微粒子自体として荷電制御剤を含有させなくても摩擦帯電極性を有する場合には荷電制御剤を含有させる必要はない。

【0047】

扁平部(領域B)用樹脂微粒子に、正の摩擦帯電極性を付与する荷電制御剤としては、有機あるいは無機の各種のものが用いられ、また、アジン化合物、第4級アンモニウム塩、オニウム化合物等が例示される。例えばニグロシンベースEX(オリエント化学工業(株)製)、第4級アンモニウム塩P−51(オリエント化学工業(株)製)、ニグロシンボントロンN−01(オリエント化学工業(株)製)、スーダンチーフシュバルツBB(ソルベントブラック3:Colr Index 26150)、フェットシュバルツHBN(C.I.NO.26150)、ブリリアントスピリッツシュバルツTN(ファルベン・ファブリッケン・バイヤ社製)、ザボンシュバルツX(ファルベルケ・ヘキスト社製)、さらにアルコキシ化アミン、アルキルアミド、モリブデン酸キレート顔料などが挙げられる。中でも第4級アンモニウム塩P−51が好ましい。

【0048】

これらの荷電制御剤は、単独であるいは複数種組合せて使用することができるが、結着樹脂に添加する荷電制御剤の添加量は、結着樹脂100質量部に対して0.001乃至5質量部であり、好ましくは0.001乃至3質量部である。

【0049】

<扁平部の作製方法>

扁平部は先に作製したコア粒子と扁平部用樹脂微粒子を使用して形成される。

【0050】

まず、撹拌を継続しながら、ウォーターバス内に水を入れ、コア粒子を25℃まで冷却した。次いで、扁平部用樹脂微粒子の水系分散体を10.6質量部添加した。尚、扁平部用樹脂微粒子の水系分散体の添加量は、コア粒子を球状粒子と仮定し、5.5μmのコア粒子を0.18μmの扁平部用樹脂微粒子で、表1の条件を満たすように覆うために必要な量を以下の式より計算した。なお、下記の式1において、α=1のとき、コア粒子を扁平部用樹脂微粒子で1層覆うのに必要な量となる。

扁平部用樹脂微粒子の水系分散体の添加量=α×(4r×100/R)×(A/100)×(100/B)・・・・・式1

R:コア粒子の体積基準のメジアン径(μm)

r:シェル粒子の体積基準のメジアン径(μm)

A:コア中に含まれる第一の樹脂の質量(g)

B:添加する樹脂微粒子の水系分散体中の扁平部用樹脂微粒子の質量濃度(%)

α:領域B(扁平部)がコア粒子を覆う面積率を制御する変数

【0051】

その後、10分間撹拌を行い、さらに2質量%塩化カルシウム水溶液60gを滴下し、35℃に昇温した。この状態で、随時、液を少量抽出し、2μmのマイクロフィルターに通し、ろ液が透明になるまで、35℃で撹拌を継続した。ろ液が透明になったのを確認後、40℃に昇温して1時間撹拌した後、5質量%クエン酸三ナトリウム水溶液35質量部を添加し、65℃に昇温して1.5時間撹拌を行った。その後、得られた液を25℃まで冷却した後、ろ過・固液分離した後、800gのイオン交換水を固形分に加え30分間撹拌洗浄した。その後再びろ過・固液分離を行った。以上のようにろ過と洗浄を、残留界面活性剤の影響を排除するため、ろ液の電気伝導度が150μS/cm以下となるまで繰り返した。次に、得られた固形分を乾燥させることにより、トナー粒子を得た。

【0052】

その後、コア粒子表面への扁平部用樹脂微粒子の付着が不十分な場合には、得られたトナー母粒子をコア粒子のTgの一定環境下で、3時間放置し、扁平部用樹脂微粒子のコア粒子への付着面積を増加させた。

【0053】

最後に、コア粒子の表面に扁平部用樹脂微粒子を扁平状に安定して固着するため、扁平部用樹脂微粒子を付着したコア粒子をハイブリダイザーにより機械的に混合した。例えば、ハイブリダイザー((ブレードの材質SUS304)、奈良機械製作所製)を使用し、ローターの回転速度および回転時間を調整し、所望の形状である扁平部をもつトナー母粒子を得た。なお、ハイブリタイザーで同時に処理するトナー量は25gとする。

【0054】

ここで、各種粒子の解析方法について記す。

【0055】

<樹脂のテトラヒドロフラン(THF)可溶分のゲルパーミエーションクロマトグラフィー(GPC)により測定される分子量分布、重量平均分子量(Mw)、数平均分子量(Mn)等の測定>

樹脂微粒子のTHF可溶分のGPCにより測定される分子量分布及び重量平均分子量(Mw)、数平均分子量(Mn)等は以下のように求められる。

【0056】

40℃のヒートチャンバ中でカラムを安定化させ、この温度におけるカラムに、溶媒としてテトラヒドロフラン(THF)を毎分1mlの流速で流し、THF試料溶液を約100μl注入して測定する。試料の分子量測定にあたっては、試料の有する分子量分布を、数種の単分散ポリスチレン標準試料により作成された検量線の対数値とカウント数との関係から算出する。検量線作成用の標準ポリスチレン試料としては、例えば、東ソー社製或いは、昭和電工社製の分子量が102乃至107程度のものを用い、少なくとも10点程度の標準ポリスチレン試料を用いるのが適当である。検出器にはRI(屈折率)検出器を用いる。カラムとしては、市販のポリスチレンジェルカラムを複数本組み合わせるのが良く、例えば昭和電工社製のshodex GPC KF−801,802,803,804,805,806,807,800Pの組み合わせや、東ソー社製のTSKgelG1000H(HXL),G2000H(HXL),G3000H(HXL),G4000H(HXL),G5000H(HXL),G6000H(HXL),G7000H(HXL),TSKguardcolumnの組み合わせが挙げられる。

【0057】

試料は以下のようにして作製する。

【0058】

樹脂(試料)をテトラヒドロフラン(THF)中に入れ、数時間放置した後、十分振とうし、THFと良く混ぜ(試料の合一体がなくなるまで)、更に12時間以上静置する。この時THF中への放置時間が24時間以上となるようにする。その後、サンプル処理フィルター(ポアサイズ0.45乃至0.5μm、例えば、マイショリディスクH−25−5:東ソー社製、エキクロディスク25CR:ゲルマン・サイエンス・ジャパン社製などが利用できる)を通過させたものを、GPCの試料とする。試料濃度は、樹脂成分が0.5乃至5mg/mlとなるように調整する。また、作成された分子量分布から、メインピークのピークトップの存在する分子量(Mp)、及び全成分量に対する分子量500以上2,000未満の成分量を導くことが可能である。全成分量に対する分子量500以上2,000未満の成分量は、例えば、分子量2000までの頻度分布累積値から、分子量500までの頻度分布累積値を差し引くことにより算出することが可能である。

【0059】

<樹脂の酸価の測定>

樹脂の酸価は以下のように求められる。尚、基本操作は、JIS−K0070に準ずる。酸価は試料1g中に含有されている遊離脂肪酸、樹脂酸などを中和するのに要する水酸化カリウムのmg数をいう。

【0060】

(1)試薬

(a)溶剤:エチルエーテル−エチルアルコール混液(1+1または2+1)またはベンゼン−エチルアルコール混液(1+1または2+1)を使用直前にフェノールフタレインを指示薬としてN/10水酸化カリウムエチルアルコール溶液で中和しておく。

(b)フェノールフタレイン溶液:フェノールフタレイン1gをエチルアルコール(95v/v%)100mlに溶かす。

(c)N/10水酸化カリウム−エチルアルコール溶液:水酸化カリウム7.0gをできるだけ少量の水に溶かしエチルアルコール(95v/v%)を加えて1リットルとし、2乃至3日放置後ろ過する。標定はJIS K 8006(試薬の含量試験中滴定に関する基本事項)に準じて行う。

【0061】

(2)操作

樹脂(試料)1乃至20gを正しくはかりとり、これに溶剤100ml及び指示薬としてフェノールフタレイン溶液数滴を加え、試料が完全に溶けるまで十分に振る。固体試料の場合は水浴上で加温して溶かす。冷却後これをN/10水酸化カリウムエチルアルコール溶液で滴定し、指示薬の微紅色が30秒間続いたときを中和の終点とする。

【0062】

(3)計算式

次の式によって酸価を算出する。

A=B×f×5.611/S

A:酸価

B:N/10水酸化カリウムエチルアルコール溶液の使用量(ml)

f:N/10水酸化カリウムエチルアルコール溶液のファクター

S:試料(g)

【0063】

<樹脂微粒子および着色剤微粒子の粒度分布解析>

上記粒度分布の解析には、レーザ回折/散乱式粒子径分布測定装置(堀場製作所社製、LA−950)を用い該装置の操作マニュアルに従い測定する。循環水に界面活性剤水溶液を滴下後、離型剤粒子分散液を機器の最適濃度まで滴下し、超音波で30秒間分散させて、測定を開始し、体積基準のメジアン径及び90%累積粒径値(d90)を求める。

【0064】

<トナー母粒子の粒度分布解析>

上記トナー母粒子の粒度分布はコールター法による粒度分布解析にて測定する。測定装置として、コールターカウンターTA−II或いはコールターマルチサイザーII(コールター社製)を用い、該装置の操作マニュアルに従い測定する。電解液は、1級塩化ナトリウムを用いて、約1%塩化ナトリウム水溶液を調製する。該電解液として、例えば、ISOTON−II(コールターサイエンティフィックジャパン社製)が使用できる。具体的な測定方法としては、前記電解水溶液100乃至150ml中に分散剤として、界面活性剤(好ましくはアルキルベンゼンスルホン酸塩)を、0.1乃至5ml加え、さらに測定試料(トナー粒子)を2乃至20mg加える。試料を懸濁した電解液は、超音波分散器で約1乃至3分間分散処理を行う。得られた分散処理液を、アパーチャーとして100μmアパーチャーを装着した前記測定装置により、2.00μm以上のトナー粒子の体積、個数を測定してトナー粒子の体積分布と個数分布とを算出する。その算出結果から、トナー母粒子の重量平均粒径(D4)を求める。

【0065】

ここで、領域B(扁平部)の解析方法について述べる。

【0066】

<トナー母粒子表面の極性分布>

トナー母粒子表面の極性分布は、走査型プローブ顕微鏡を用いて測定される。以下に、測定方法の例を示す。

SPM装置:走査型プローブ顕微鏡 Nano−IM(Pacific Nanotechnology(PNI)社製)

測定モード:クロースコンタクト 表面電位測定モードKFMとクロースコンタクトモードAFMを同時測定

探針:EFM−SP−10P(電気力測定 用AFMプローブ(セラミックスマウントタイプ)、PNI社製)

解像度:Xデータ数 512、Yデータ数 512

【0067】

本発明においては、サンプル固定用試料板にシルバーテープを貼り、後述する二成分現像剤作製時に使用する磁性粒子と同等の磁性粒子とを混合し摩擦帯電させたトナー母粒子をマグネット状に山盛りに載せ、圧縮エアーでテープ上にトナー粒子を吹き飛ばし、サンプルを準備した。走査型プローブ顕微鏡で測定されるトナー母粒子表面の、中央部の3μm四方のエリアとする。測定するトナー母粒子は、コールターカウンター法で測定される重量平均粒径(D4)にほぼ等しいトナー母粒子をランダムに選択して測定し、異なるトナー母粒子を20個以上測定した。サンプルは、準備後1時間以内にトナー粒子の表面形状を測定すると同時に、KFM像を測定した。KFM像からトナー母粒子表面の極性分布を得た。これにより、領域A(コア粒子表面)と領域B(扁平部)とが異なる極性であり、かつ、サンプル調整時にトナーを摩擦した磁性粒子に対して、領域Aが負帯電性であり、領域Bが正帯電性であることを確認することができる。

【0068】

トナー母粒子に外添剤が外添されたトナーにおいて、トナー母粒子の表面を走査型プローブ顕微鏡を用いて測定する場合は外添剤を取り除く必要があり、具体的な方法としては、例えば以下の方法が挙げられる。

1)トナー45mgをサンプル瓶に入れ、メタノールを10ml加える。

2)超音波洗浄機で1分間試料を分散させて外添剤を分離させる。

3)吸引ろ過(10μmメンブランフィルター)してトナー粒子と外添剤を分離する。磁性体を含むトナーの場合は、磁石をサンプル瓶の底にあててトナー粒子を固定して上澄み液だけ分離させても構わない。

4)上記2)、3)を計3回行い、得られたトナー母粒子を真空乾燥機(室温)で十分に乾燥させる。

【0069】

外添剤を取り除いたトナー母粒子を走査型電子顕微鏡で観察し、外添剤がなくなっているのを確認した後、走査型プローブ顕微鏡でトナー母粒子の表面観察をすることができる。外添剤が十分に取り除ききれていない場合には、外添剤が十分に取り除かれるまで2)、3)を繰り返し行った後に走査型プローブ顕微鏡でのトナー母粒子の表面観察を行う。

【0070】

<領域B(扁平部)の平均高さ>

ここで、領域B(扁平部)の高さとは、扁平部の先端部より球状粒子中心へ下した垂線の球状粒子の外表面までの距離である。領域B(扁平部)の高さは、走査型プローブ顕微鏡を用いて測定される。以下に、測定方法の例を示す。

SPM装置:走査型プローブ顕微鏡 Nano−IM(Pacific Nanotechnology(PNI)社製)

測定モード:クロースコンタクトモードAFM

探針:P−MCU−SICC−0(AFM用プリマウントプローブ クロースコンタクトモード用ノーマルタイプ、PNI社製)

解像度:Xデータ数 256、Yデータ数 256

【0071】

本発明においては、サンプル固定用試料板にカーボンテープを貼り、トナー母粒子を山盛りに載せ、圧縮エアーでテープに固定されていないトナー母粒子を吹き飛ばし、その後、3日間以上静置した後測定を行った。走査型プローブ顕微鏡で測定されるトナー母粒子表面の領域Bを含むエリアとする。測定するトナー母粒子は、コールターカウンター法で測定される重量平均粒径(D4)にほぼ等しいトナー母粒子をランダムに選択して測定し、トナー母粒子の表面形状を測定する。異なるトナー母粒子を20個以上、1個あたり領域Bを含む5カ所のエリアを測定する。

【0072】

図3は、領域B(扁平部)3の平均高さの測定方法を説明する模式図である。図3(a)に示すトナー母粒子表面の領域Bを含むエリアについて、測定された256ラインの各々のラインおける領域B(扁平部)3のXZ平面による断面解析を行う。一例として、図3(a)中のラインLにおけるXZ平面の断面解析で得られる図を図3(b)に示す。図3(b)中の領域A(コア粒子表面)2との2つの交点(a、b)をつないだ直線から、扁平形状の領域B 3の頂点cへと上げた垂線の距離H(点cから点dまでの距離)を、測定箇所の数で平均して、領域B(扁平部)の平均高さと定義した。

【0073】

トナー母粒子に外添剤が外添されたトナーにおいて、トナー母粒子の表面を走査型プローブ顕微鏡を用いて測定する場合は外添剤を取り除く必要があり、具体的には、先に述べた方法により、外添剤を取り除いたものの表面観察を行う。

【0074】

<領域B(扁平部)における第1の外添剤による平均被覆率:Cb>

領域B(扁平部)における第1の外添剤による被覆率は、2,000倍に拡大した走査型電子顕微鏡による写真画像を、画像処理解析装置(商品名:Luzex3、ニレコ社製)を用いて測定する。領域B(扁平部)1個について垂直上部から領域B(扁平部)を顕微鏡で観測し、領域B(扁平部)について二次元的に第1の外添剤による被覆部分の面積と領域B(扁平部)面積をディジタル化することによって、画像解析から夫々の面積を求め、領域B(扁平部)面積に対する第1の外添剤被覆部分の面積比率を第1の外添剤による被覆率として算出する。この操作を本発明ではランダムに300箇所以上の領域B(扁平部)粒子を抽出して平均化処理を行うことで平均被覆率Cbを求めた。

【0075】

<領域A(扁平部以外のトナー母粒子表面)における第1の外添剤による平均被覆率:Ca>

領域A(扁平部以外のトナー母粒子表面)における第1の外添剤による平均被覆率は、領域B(扁平部)における第1の外添剤による平均被覆率:Cbと同様に、2,000倍に拡大した走査型電子顕微鏡による写真画像を、画像処理解析装置Luzex3(ニレコ社製)を用いて測定する。トナー母粒子1個について垂直上部からトナー母粒子を顕微鏡で観測し、領域A(コア粒子表面)について二次元的に第1の外添剤による被覆部分の面積と領域A(コア粒子表面)の面積をディジタル化することによって、画像解析から夫々の面積を求め、領域A(コア粒子表面)の面積に対する第1の外添剤被覆部分の面積比率を第1の外添剤による被覆率として算出する。この操作を本発明ではランダムに300箇所以上のトナー母粒子を抽出して平均化処理を行うことで平均被覆率Caを求めた。

【0076】

<領域B(扁平部)の平均面積>

扁平部の面積は、前述した走査型プローブ顕微鏡を用いて測定したトナー母体表面の極性分布により確認された領域B(扁平部)について、走査型電子顕微鏡により得られた拡大像において、ほぼ球状または楕円体状の扁平部の球状粒子表面における底部の円または楕円状の面積で表わされる。この操作を本発明ではランダムに300箇所以上の領域B(扁平部)粒子を抽出して平均化処理を行うものとする。

【0077】

<トナー母粒子表面における領域B(扁平部)の占有面積率>

領域B(扁平部)による球状粒子表面の占有面積率は、前述した走査型プローブ顕微鏡を用いて測定したトナー母体表面の極性分布により確認された領域B(扁平部)について、走査型電子顕微鏡により得られた拡大像において、ほぼ球状または楕円体状の扁平部の球状粒子表面における底部の円または楕円状の面積の総和が、扁平部がないと見なしたトナー母粒子の表面積に対する比で表わされる。

【0078】

《外添剤の添加方法》

外添剤粒子をトナー母粒子にブレンドさせるには、例えば高速混合機によって行うことができる。具体的には、ヘンシェルミキサー(三井三池社製)、メカノフュージョンシステム(ホソカワミクロン社製)、メカノミル(岡田精工社製)等が挙げられる。しかし、トナー粒子表面に外添剤粒子を保持させる装置はこれらに限定されるものではない。一例としてヘンシェルミキサーを使用する場合は、撹拌羽根の形状、周速、混合時間等を適宜調整することにより、外添剤粒子を良好に付着させることができる。ここで、本発明においてはこれらブレンド装置の利用において恒温槽などを利用することによりブレンド槽内をトナー樹脂のガラス転移温度±5℃に保つことが好適である。

【0079】

本発明の前記第1の外添剤4は、個数平均一次粒子径が80nm以上150nm以下の、第2の外添剤5は、個数平均一次粒子径が10nm以上60nm以下の、シリカ、アルミナ、酸化チタン等の無機微粒子である。例えば、気相分解法、燃焼法、爆燃法など従来公知の技術を用いて製造されたいかなるシリカを使用することができるが、アルコキシシランを水が存在する有機溶媒中において、触媒により加水分解、縮合反応させて得られるシリカゾル懸濁液から、溶媒除去、乾燥して、粒子化する、公知のゾルゲル法により製造された個数平均粒子80nm以上150nm以下の球状疎水性シリカが第1の外添剤4にはより好ましく、個数平均粒子10nm以上60nm以下の球状疎水性シリカが第2の外添剤5にはより好ましい。ゾルゲル法により得られたシリカは、適度な粒径と粒度分布を有し、単分散かつ球形であるため、トナー粒子表面に均一に分散させやすく、また、安定したスペーサー効果によってトナーの物理的付着力を小さくできる。また、比抵抗が大きいため、転写電界からの電荷の注入が少なくなり、複数回の転写工程を経た場合であってもトナー帯電量分布の変化が小さくできると考えられる。ゾルゲル法により得られたシリカを使用することで、良好な帯電性と転写性をより長期にわたって維持することが可能となったと推測される。

【0080】

さらにゾルゲル法により得られたシリカ表面を疎水化処理して用いてもよく、疎水化処理剤としては、シラン化合物が好ましく用いられる。シラン化合物の例としては、ヘキサメチルジシラザンやトリメチルクロロシラン、トリエチルクロロシラン等のモノクロロシラン、トリメチルメトキシシラン、トリメチルエトキシシラン等のモノアルコキシシラン、トリメチルシリルジメチルアミン、トリメチルシリルジエチルアミン等のモノアミノシラン、トリメチルアセトキシシラン等のモノアシロキシシランが含まれる。

【0081】

本発明のトナーにおける、上記無機微粉体の添加量は、トナー粒子100質量部に対して0.3乃至5.0質量部、より好ましくは0.5乃至2.5質量部である。

【0082】

次に、外添剤のトナー母粒子への添加順について述べる。粒径の異なる2種類の外添剤のうち、最初に、粒径の大きい第1の外添剤4を扁平形状部のあるトナー母粒子に添加し、次いで、粒径の小さい第2の外添剤5を添加することが好ましい。この外添順により、最初に外添される第1の外添剤4が、これと磁性粒子に対する帯電極性が逆極性である扁平部により確実に付着し、画像出力を繰り返すことで埋め込まれ支柱となり、次いで、外添される帯電維持の機能を果たす第2の外添剤5のトナー母粒子への埋め込みを抑制する。

【0083】

《磁性粒子》

磁性粒子(磁性キャリア)としては、例えば表面酸化又は未酸化の鉄、リチウム、カルシウム、マグネシウム、ニッケル、銅、亜鉛、コバルト、マンガン、クロム、希土類の如き金属粒子、それらの合金粒子、酸化物粒子及びフェライト等が使用できる。

【0084】

上記磁性キャリア粒子の表面を樹脂で被覆した被覆キャリアは、現像スリーブに交流バイアスを印加する現像法において特に好ましく使用できる。被覆方法としては、樹脂の如き被覆材を溶剤中に溶解もしくは懸濁せしめて調製した塗布液を磁性キャリアコア粒子表面に付着せしめる方法、磁性キャリアコア粒子と被覆材とを粉体で混合する方法等、従来公知の方法が適用できる。

【0085】

特に、前記磁性キャリアが、少なくともバインダー樹脂に磁性微粒子が分散されてなる磁性微粒子分散型樹脂コアと、該磁性微粒子分散樹脂コアの表面を被覆する被覆樹脂を含有する被覆層とを有する磁性キャリアであることが特に好ましい。

【0086】

磁性キャリアを構成する磁性微粒子分散型樹脂コアを製造する方法としては、バインダー樹脂を構成するモノマーと磁性微粒子とを混合し、前記モノマーを重合することにより磁性微粒子分散型コアを得る方法がある。このとき、重合に用いられる前記モノマーとしては、ビニル系樹脂を形成するためのビニル系モノマー;エポキシ樹脂を形成するためのビスフェノール類とエピクロルヒドリン;フェノール樹脂を形成するためのフェノール類とアルデヒド類;尿素樹脂を形成するための尿素とアルデヒド類、メラミンとアルデヒド類などが用いられる。

【0087】

例えば、硬化系フェノール樹脂を用いた磁性微粒子分散コア粒子の製造方法としては、水性媒体に磁性微粒子を入れ、この水性媒体中でフェノール類とアルデヒド類を塩基性触媒の存在下で重合することにより磁性微粒子分散型コアを得る方法がある。

【0088】

磁性キャリアを構成する磁性微粒子分散型樹脂コアを製造する他の方法としては、バインダー樹脂としてのビニル系又は非ビニル系の熱可塑性樹脂、磁性体、その他の添加剤を混合機により十分に混合してから加熱ロール、ニーダー、エクストルーダーなどの混練機を用いて溶融・混練して、これを冷却後、粉砕・分級を行う方法がある。この際、得られた磁性微粒子分散型樹脂コアは熱的又は機械的処理により球形化された上、用いられることが好ましい。バインダー樹脂としては、フェノール樹脂、メラミン樹脂、エポキシ樹脂などの熱硬化性樹脂が、耐久性、耐衝撃性、耐熱性に優れる点から好ましい。特に、本発明の効果をより好適に発現させるためには、バインダー樹脂はフェノール樹脂であることがより好ましい。

【0089】

磁性微粒子分散型樹脂コアに含有される上記磁性微粒子としては、MO・Fe2O3またはM・Fe2O4の一般式で表されるマグネタイト、フェライト等の如き強磁性酸化鉄粒子粉末、鉄以外の金属(Mn,Ni,Zn,Mg,Cu等)を一種又は二種以上含有するスピネルフェライト粒子粉末、バリウムフェライトの如きマグネトプランバイト型フェライト粒子粉末、表面に酸化被膜を有する鉄や鉄合金の微粒子粉末などが含まれる。前記マグネタイト、フェライト等の一般式において、Mは2価あるいは1価の金属イオン(Mn、Fe、Ni、Co、Cu、Mg、Zn、Cd、Li等)であり、Mとしては単独あるいは複数の金属を用いることができる。磁性微粒子としては、特にマグネタイト、マグヘマイトを好ましく用いることができ、マグネタイトは安価であるためより好ましい。

【0090】

上記磁性微粒子の個数平均粒子径は、0.02乃至3μmであることが好ましく、磁性微粒子分散型樹脂コアの強度を考慮すれば、上記磁性微粒子の個数平均粒子径は0.05乃至1μmであることが好ましい。その形状は、粒状、球状、針状のいずれであってもよい。

【0091】

磁性微粒子分散型樹脂コアには、磁性微粒子とともに非磁性無機微粒子を含有してよい。非磁性無機微粒子の一例として、酸化チタン、シリカ、アルミナ、酸化亜鉛、酸化マグネシウム、ヘマタイト、ゲーサイト及びイルメナイト等の微粒子を用いることができる。磁性微粒子との比重差があまりない、ヘマタイト、酸化亜鉛、酸化チタン等がより好ましい。磁性微粒子分散型樹脂コアの製造に用いる該非磁性無機化合物微粒子の個数平均粒子径は、0.05乃至5μmであることが好ましく、磁性微粒子分散型樹脂コアの強度を考慮すれば、上記非磁性無機微粒子の個数平均粒子径は0.1乃至3μmであることがより好ましい。

【0092】

磁性微粒子分散型樹脂コアの表面への被覆材料としては、シリコーン樹脂、ポリエステル樹脂、スチレン系樹脂、アクリル系樹脂、ポリアミド、ポリビニルブチラール、アミノアクリレート樹脂が挙げられる。これらは、単独或いは複数で用いられる。上記被覆材料の処理量は、磁性微粒子分散型樹脂コア全質量に対し好ましくは0.1乃至30質量%であり、さらに好ましくは0.5乃至20質量%である。これらキャリアの平均粒子径は10乃至100μmであり、好ましくは20乃至70μmである。

【0093】

磁性キャリアの好ましい個数平均粒子径は、トナーの重量平均粒子径との関係より、15乃至60μmである。さらに好ましくは25乃至50μmである。磁性キャリアを上記の個数平均粒子径を有するように調製する方法としては、例えば、篩を用いることによる分級によって行うこと等が挙げられる。特に、精度良く分級を行うために、適当な目開きの篩を用いて複数回くり返してふるうことが好ましい。また、メッシュの開口の形状をメッキ等によって制御したものを使うことも有効な方法である。

【実施例】

【0094】

以下に、各実施例および比較例について説明する。

【0095】

<実施例1>

上記の実施形態において、領域Aを形成する扁平部のないコア粒子に荷電制御剤としてサリチル酸金属錯体E−81を添加することで負帯電性とし、領域Bを形成する扁平部用微粒子に荷電制御剤として第4級アンモニウム塩P−51を添加することで正帯電性とした。さらに、領域B用樹脂微粒子の水系分散体の添加量を求める式1において、変数αを0.6とした。また、ハイブリダイザーでの混合は、ローターの回転速度と回転時間について、13000rpmで1分間を1セットとし、5セットを行った。また、大粒径外添剤4として個数平均一次粒子径80nmの負帯電性シリカを2.5質量部添加し、小粒径外添剤として個数平均一次粒子径10nmの負帯電性シリカを0.5質量部添加した。

【0096】

上記の条件で作製したトナー母粒子について、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0097】

[二成分系現像剤の作製方法]

各実施例、および比較例にて得られたトナーは磁性粒子と混合し二成分系現像剤となる。本実施例では、体積平均粒径35μmであるフェライト粒子にシリコンコート処理したものを磁性粒子として用いた。混合比率はトナーが8.0質量%とした。

【0098】

[画像評価方法]

画像評価に用いる装置としてはキヤノン(株)製のIR−C5180を用いた。作製した二成分現像剤を現像器に充てんした後、23℃50%RHの環境で10時間放置した。その後、紙上の最大トナー量が0.60mg/cm2になるように画像出力条件を調整し、A4用紙に画像面積比率1%の条件で画像出力耐久を行った。画像出力枚数としては1万枚まで試験を行った。評価項目は、1万枚出力時のベタ画像均一性と、転写効率の2点とした。なお、下記のベタ画像均一性と転写性について評価し、評価結果に「×」がないトナー粒子を合格とした。

【0099】

(ベタ画像均一性)

1万枚出力後、A4の全面ベタ(全面にわたって最大載り量)を出力して、濃度の均一性を調べた。一般にトナーが耐久劣化をおこすと転写効率が低下し、画僧濃度が低下して、濃度ムラとなって現れる。これを目視にて確認した。

【0100】

評価基準

○:全面にわたって濃度ムラなし

△:一部に濃度ムラあり

×:全体に濃度ムラあり

とした。

【0101】

(転写性)

10000枚出力後、ベタ画像を出力し、ベタ画像形成時の感光体ドラム上の転写残トナーを、透明なポリエステル製の粘着テープによりテーピングしてはぎ取り、はぎ取った粘着テープを紙上に貼ったものの濃度から、粘着テープのみを紙上に貼ったものの濃度を差し引いた濃度差をそれぞれ算出した。そして、その濃度差の値から、以下のようにして判定した。尚、濃度は前記したX−Riteカラー反射濃度計で測定した。

【0102】

(評価基準)

○:0.1未満

△:0.1以上0.3未満

×:0.3以上

<実施例2>

実施例2では、領域B用樹脂微粒子の水系分散体の添加量を求める式1において、変数αを0.7とした。また、ハイブリダイザーでの混合は、ローターの回転速度と回転時間について、13000rpmで1分間を1セットとし、10セットを行った。これら以外は、実施例1と同様にトナー作製を行った。

【0103】

上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0104】

<実施例3>

実施例3では、領域B用樹脂微粒子の水系分散体の添加量を求める式1において、変数αを0.4とした。また、ハイブリダイザーでの混合は、ローターの回転速度と回転時間について、13000rpmで1分間を1セットとし、2セットを行った。これら以外は、実施例1と同様にトナー作製を行った。

【0105】

上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0106】

<実施例4>

実施例4では、大粒径外添剤4として個数平均一次粒子径150nmの負帯電性シリカを2.5質量部添加し、小粒径外添剤として個数平均一次粒子径10nmの負帯電性シリカを0.5質量部添加した以外は、実施例1と同様にトナー作製を行った。

【0107】

上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0108】

<実施例5>

実施例5では、大粒径外添剤4として個数平均一次粒子径80nmの負帯電性シリカを1.0質量部添加し、小粒径外添剤として個数平均一次粒子径10nmの負帯電性シリカを0.5質量部添加した以外は、実施例1と同様にトナー作製を行った。上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0109】

<実施例6>

実施例6では、大粒径外添剤4として個数平均一次粒子径130nmの負帯電性シリカを2.5質量部添加した。また、小粒径外添剤として個数平均一次粒子径60nmの負帯電性シリカを0.5質量部添加した。これら以外は、実施例1と同様にトナー作製を行った。上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0110】

<実施例7>

実施例7では、大粒径外添剤4として個数平均一次粒子径80nmの負帯電性シリカを2.5質量部添加した。また、小粒径外添剤として個数平均一次粒子径30nmの負帯電性シリカを0.5質量部添加した。これら以外は、実施例1と同様にトナー作製を行った。上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0111】

<比較例1>

比較例1では、領域B用樹脂微粒子の水系分散体の添加量を求める式1において、変数αを0.7とした。また、ハイブリダイザーでの混合は、ローターの回転速度と回転時間について、13000rpmで1分間を1セットとし、12セットを行った。また、大粒径外添剤4として個数平均一次粒子径80nmの負帯電性シリカを3.5質量部添加した。これら以外は、実施例1と同様にトナー作製を行った。上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0112】

<比較例2>

比較例2では、領域B用樹脂微粒子の水系分散体の添加量を求める式1において、変数αを0.3とした。また、ハイブリダイザーでの混合は、ローターの回転速度と回転時間について、13000rpmで1分間を1セットとし、1セットを行った。これら以外は、実施例1と同様にトナー作製を行った。上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0113】

<比較例3>

比較例3では、大粒径外添剤4として個数平均一次粒子径80nmの負帯電性シリカを0.2質量部添加した以外は、実施例1と同様にトナー作製を行った。上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0114】

<比較例4>

比較例4では、大粒径外添剤4として個数平均一次粒子径75nmの負帯電性シリカを2.5質量部添加した以外は、実施例1と同様にトナー作製を行った。上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0115】

<比較例5>

比較例5では、大粒径外添剤4として個数平均一次粒子径160nmの負帯電性シリカを2.5質量部添加した以外は、実施例1と同様にトナー作製を行った。上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0116】

<比較例6>

比較例6では、大粒径外添剤4として個数平均一次粒子径120nmの負帯電性シリカを2.5質量部添加し、小粒径外添剤5として個数平均一次粒子径75nmの負帯電性シリカを0.5質量部添加した。これら以外は、実施例1と同様にトナー作製を行った。上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0117】

【表1】

【技術分野】

【0001】

本発明は、複写機やプリンタ等の電子写真方式の画像形成装置に使用されるトナー及びその製造方法に関するものである。

【背景技術】

【0002】

近年、高速で大量プリントを行う画像形成装置が開発されている。この画像形成装置には省エネルギーで、高品質のプリント画像を継続して得られることが望まれている。

【0003】

高速画像形成装置で省エネルギー、高品質のプリント画像を継続して得ようとすると、トナーのTgを低くし、粒径の細かいトナーを用いることが行われている。トナーのTgを低くするとトナー粒子の表面が柔らかくなり、大量プリント(多数枚プリント)を行うとトナー粒子表面に付着していた外添剤がトナー粒子中に埋没し、安定した帯電量を維持することできず、高品質のプリントを継続して得ることが困難であった。

【0004】

一般に、トナーの表面には帯電量を制御するための添加物として、シリカや帯電制御剤を付着させている。現像剤撹拌中にトナーとトナーの衝突、あるいはトナーとキャリアの衝突を繰り返し、表面に付着している上記添加物がトナー表面から遊離したり、トナー母体中に埋没したりしてしまうと外添剤による帯電付与機能が低下し、帯電量の低いトナーが発生してしまう。帯電性や転写性の低下により、画像濃度ムラなどの画像欠陥が発生してしまう。

【0005】

また、現在、画像のフルカラー化が進んでおり、それに伴って多種多様な印字パターンに対応することが望まれている。例えばオフィスでは全色を用いる写真画像のようなものより、黒の文字画像に少量のカラー部分が入るというような画像ニーズが高い。このような場合には、ある色は高印字率でトナーが多量消費されていくのに対し、印字率の低い色はフレッシュなトナーの消費が遅いため、現像器内での現像剤の撹拌時間が大幅に増し、トナー表面の添加剤の遊離やトナー母体への外添剤の埋没が顕著に発生する。

【0006】

特に低Tg化したトナーにおいては樹脂の柔らかさゆえに外添剤の埋没が発生しやすく、その結果トナーが凝集したり弱帯電トナーが発生したりするため、画像濃度ムラなどの画像欠陥を引き起こす。

【0007】

トナーの凝集を防止する手段としては、大径外添剤の添加や高Tgシェルのコア・シェル構造のトナーを用いる技術が開示されている(例えば、特許文献1参照。)。

【0008】

また、外添剤埋没防止手段としては、粒径差のある複数種の無機粒子(例えば、大径外添剤と小径外添剤)を用いて、大径外添剤にスペーサー機能を持たせて現像性や転写性の安定化を図る技術が開示されている(例えば、特許文献2参照)。

【0009】

さらに、外添剤の遊離防止手段としては、粒径差以外に形状差および仕事関数差のある複数種の外添剤を用いて、トナー母粒子からの外添加剤の遊離を防止し、帯電性を安定させる技術が開示されている。具体的には、図4により説明する。トナー母粒子8aに外添剤12が外添されて構成されている。外添剤12には、平均一次粒径が小粒径および大粒径の2種類の粒径の疎水性の負帯電性シリカ(SiO2)13,14、および疎水性ルチルアナターゼ型酸化チタン(TiO2)15がそれぞれ使用されている。その場合、疎水性の負帯電性シリカ13が第1の外添剤を構成し、疎水性のルチルアナターゼ型酸化チタン14が第2の外添剤を構成している。ここで、ルチルアナターゼ型酸化チタン14は長軸径と短軸径を有する紡錘形状を有しており、負帯電トナー8ではルチルアナターゼ型酸化チタン14の長軸径が負帯電性シリカ13,14の平均一次粒子径より大きく設定される。

【0010】

これにより、ルチルアナターゼ型酸化チタン15は負帯電性シリカ13を介してトナー母粒子8aに確実に付着し、トナー母粒子8aから遊離し難くなる。そして、負帯電性シリカ13,14によりトナー母粒子8aが負帯電され、ルチルアナターゼ型酸化チタン15によりトナー母粒子8aの過帯電が防止される。これにより、帯電特性の長期的安定化、耐久性や転写効率の向上が行われている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2001−175025号公報

【特許文献2】特開2006−39023号公報

【特許文献3】特許第4141721号

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、上記従来例における、トナー表面の添加剤の遊離やトナー母体への外添剤の埋没の抑制方法では、高速の画像形成装置で多彩な印字率の原稿、特に低印字率(例えば、印字率1%)の原稿を多数枚プリントする条件、低印字率で現像器内にトナーが長時間滞留するプリント条件では、トナー同士やトナーとキャリアとの衝突、またはブレードなど現像器内パーツなどによりトナー粒子に外圧が加わり、外添剤がトナー母体粒子中に埋没したり、或いは、トナー母体粒子表面から離脱したりして、トナーへの外添剤の帯電機能を一定にし、かつ、外添剤によるスペーサー効果も安定して維持することは難しくなる。これでは、帯電特性と転写特性ともに長期に亘って維持するのは難しくなり、帯電性低下、現像性低下、転写性低下などを引き起こしてしまう。その結果、画像濃度低下などの画質不良を引き起こすという課題があった。

【0013】

本発明は、上記事情に鑑みなされたものであって、低印字率の原稿を多数枚プリントしても、トナー表面に付着させている帯電を制御する添加剤の遊離やトナー母体への埋没を抑制することにより、トナーは長期にわたって求められる安定した帯電特性および転写特性を共に有するようになり、画像濃度や転写性の低下を抑制し、継続して高品質のプリント画像が得られるトナーを提供することに向けたものである。

【課題を解決するための手段】

【0014】

本発明によれば、結着樹脂と着色剤を含有するトナー母粒子と外添剤とを有するトナーであって、前記トナー母粒子の表面には、前記トナーの帯電に用いられる磁性キャリアに対する摩擦帯電極性が異なる領域が海島状に存在しており、海領域を領域A、島領域を領域Bとしたとき、領域Bは平均高さが78nm以上163nm以下である扁平形状であり、前記外添剤は、前記磁性キャリアに対する摩擦帯電極性に関し、領域Bと逆極性であり、前記外添剤は、個数平均一次粒子径が80nm以上150nm以下である第1の外添剤Xと個数平均一次粒子径が10nm以上60nm以下である第2の外添剤Yを含み、前記領域Bにおける前記第1の外添剤Xによる平均被覆率Cb(%)が27%以上100%未満であり、前記領域Aにおける前記第1の外添剤Xによる平均被覆率Ca(%)が12%以下であることを特徴とする。

【0015】

また、本出願によれば、上記のトナーの製造方法であって、表面に、前記トナーの帯電に用いられる磁性キャリアに対する摩擦帯電極性が異なる領域が海島状に存在しており、海領域を領域A、島領域を領域Bとしたとき、該領域Bは平均高さが78nm以上163nm以下である扁平形状であるトナー母粒子と前記第1の外添剤とを混合し、次いで、これらの混合物に第2の外添剤を添加して混合する工程を有するトナーの製造方法が提供される。

【0016】

さらに、本出願によれば、トナー及び磁性キャリアを含有する二成分系現像剤であって、トナーが上記構成のトナーである二成分系現像剤が提供される。

【発明の効果】

【0017】

本発明によれば、低印字率の原稿を多数枚プリントしても、トナー表面に付着させている帯電を制御する添加剤の遊離やトナー母体への埋没を抑制することにより、トナーは長期にわたって求められる安定した帯電特性および転写特性を共に有するようになり、画像濃度や転写性の低下を抑制し、継続して高品質のプリント画像が得られるトナーを提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明を適用可能な実施形態であるトナー粒子の一例を説明する概略図である。

【図2】画像出力による外添剤の経時変化を説明するトナー断面の模式図である。

【図3】領域B(扁平部)の平均高さの測定方法を説明する模式図である。

【図4】本発明の従来例を説明する図である。

【発明を実施するための形態】

【0019】

以下、本発明を詳細に説明するが、本発明の形態はこれらに限定されない。

【0020】

図1に、本発明を適用可能な実施形態であるトナー粒子の一例を説明する概略図を示す。図1は、磁性キャリアに対する摩擦帯電極性が異なる領域が海島状に存在している本発明の実施形態のトナー粒子1であり、トナー粒子1の表面には不連続な扁平状の部分(以下、領域Bとする)3が存在する。領域B以外の部分(以下、領域Aとする)2は、トナー母粒子の表面に値する。本発明で用いる粒径の異なる2種類の外添剤のうち、領域Bには、大粒径の外添剤4(第一の外添剤X)が主に付着し、領域Aには小粒径の外添剤5(第2の外添剤Y)が主に付着している。

【0021】

トナーの安定した帯電特性・粉体特性獲得のためには無機粒子のような外添剤が不可欠である。無機粒子としては一般に酸化チタンやアルミナ、シリカなどが多く使われ、トナー母粒子の表面上に付着した状態で存在する。

【0022】

前述したような付着状態を実現するには、磁性粒子に対する摩擦帯電極性の違いを利用する。また、次に挙げる特性を利用する。トナー母粒子の表面が軟らかいほど外添剤が埋め込まれ易く、硬いほど埋め込まれ難く、さらに、トナー母粒子表面が同極性の場合、外添剤は、トナー母粒子の表面のうち、窪んだ部分、または、軟らかい部分から先に付着する傾向にある。

【0023】

具体的には、例えば、磁性粒子に対して、トナー母粒子表面の海領域である領域Aを負帯電性とし、島領域である領域Bを正帯電性と設定した場合、負帯電性の外添剤を用いる。さらに、より確実に図1の付着状態を実現するために、大粒径外添剤4を小粒径外添剤5よりも先に、扁平部をもつトナー母粒子に外添する。このとき、磁性粒子に対して正帯電性の領域Bには、負帯電性の大粒径外添剤4が付着する。その結果、正帯電性であった領域Bは、付着した負帯電性の外添剤4により負帯電性を示すようになり、トナー粒子表面の大半が負帯電性となる。そのため、大粒径外添剤4に次いで外添される負帯電性の小粒径外添剤5は、トナー母粒子表面の窪んだ部分、つまり、扁平状の領域B以外の部分である領域Aに付着する。

【0024】

上記のように、粒径の異なる2種類の外添剤は、トナー母粒子表面に選択的に付着する。すなわち、領域Aには小粒径外添剤5が付着し、領域Bには大粒径外添剤4が付着する。図2は、画像出力による外添剤の経時変化を説明するトナー断面の模式図である。図2(a)に示すように、トナー粒子1の表面にある領域Bは扁平形状をしているため、低印字率で画像出力を繰り返すと、トナー粒子1の表面がトナーとトナー同士やトナーとキャリアとの衝突などによる外力Pを受け易く、領域B上に付着している大粒径外添剤4は、領域Bに積極的に埋没し保持され、図2(b)の状態になる。

【0025】

従って、2種類の外添剤4,5が、上記の付着状態になることにより、トナー粒子1の表面は機能分離され、小粒径外添剤5による帯電機能をもつ領域Aと、扁平部と大粒径外添剤4により形成される支柱により、小粒径外添剤5の埋め込みを低減するスペーサー機能をもつ領域Bとなる。さらに、領域Bは、転写効率をより維持するために、扁平形状を維持して、ドラムに対する付着力を低減する機能ももつ。この2つの機能を長期に維持することが本件にとって大変重要となる。

【0026】

以上の結果、トナー母粒子の表面に、大粒径外添剤4に依る埋め込み抑制と付着力低下の機能を有する支柱部分と、小粒径外添剤5に依る帯電性機能を有する部分をつくり、帯電特性と転写特性を維持する部分のそれぞれについてトナー表面の機能を分離することで、帯電特性および転写特性を共に長期に亘って安定でき、画像濃度の長期安定および転写効率の低減抑制を共に実現したトナーを提供する。

【0027】

さらに詳細に説明していく。

【0028】

本発明は、走査型プローブ顕微鏡(以下、SPMとも称する)で測定される領域Bの平均高さが78nm以上163nm以下であることが特徴の一つである。さらに、SPMで測定される領域Bの平均面積が0.5μm2以上1.5μm2以下であり、かつ、走査型電子顕微鏡(以下、SEMとも称する)で測定される領域Bの占有面積率が27%以上50%以下とすることが好ましい。

【0029】

上記数値範囲外の場合、次のような不具合が生じる。領域Bの平均高さ、領域Bの平均面積、領域Bの占有面積率は、後に説明する作製方法により、3つの値は連動して変化する。例えば、領域Bの平均高さを小さくなると、領域Bの平均面積と占有面積率は大きくなる。領域Bの平均高さが78nm未満において、領域Bの平均面積が1.5μm2を超えるか、または、占有面積率が50%を超える場合、領域Bによる大粒径外添剤4のトナー粒子1への埋め込みが起こり、スペーサーとしての働きが弱まる、または、領域Bへ大粒径外添剤4を保持することができなくなり、転写性向上への寄与が小さくなる。また、小粒径外添剤5の埋め込みが抑制できずに、帯電性能を悪化すると考えられる。さらに、平均面積または占有面積率の増加は、弱帯電性のトナー、または、トナー粒子と磁性粒子との帯電極性が所望の帯電極性とは逆極性のトナーを生じ易くすると推測され、帯電性や転写性の悪化を引き起こすと考えられる。領域Bの平均高さが163nmを超える場合においては、領域Aに付着している小粒径外添剤5が磁性粒子と接触し難くなり、帯電性能が低下すると推測される。領域Bの平均面積が0.5μm2未満、または占有面積率が27%未満となる場合、トナー粒子の全表面に対する領域Bにより形成される支柱部分が少なくなり、スペーサー効果が足りず、小粒径外添剤5が埋め込まれ易くなってしまう。

【0030】

また、本発明のトナーは、大粒径外添剤4として、個数平均一次粒子径80nm以上150nm以下である無機微粒子を含有するものである。大粒径外添剤4の個数平均一次粒子径が80nm以上150nm以下のとき、長期間に渡り画像出力を続けても、小粒径外添剤5はトナー粒子1へ埋め込まれることがなく、トナーとドラムがトナー粒子の面で接触するのではなく、外添剤とドラムが点で接触する状態を維持できる。このため、トナーとドラムの離型性が維持され、結果として転写性の低下を抑制することができる。80nm未満の粒子では、大粒径外添剤4のトナー粒子1への埋め込みが起こり、スペーサーとしての働きが弱まり、転写性向上への寄与が小さくなる。一方、150nmを超えると、トナー粒子から無機微粒子が脱離しやすくなり、無機微粒子をトナー粒子表面に安定的に付着させることが難しくなり、転写効率が低下する。また、現像時にトナーから脱離した外添剤が、現像器周辺を汚染したり、脱離した外添剤が感光ドラムやキャリアなどへ付着したり、帯電性能悪化を起こすことがある。

【0031】

本発明のトナーは、走査型プローブ顕微鏡で測定される領域Bにおける大粒径外添剤4の平均被覆率Cbが、27%以上100%未満である。領域Aにおける大粒径外添剤4の平均被覆率Caが12%以下である。領域Bにおける大粒径外添剤の被覆率が、27%未満である場合、領域Bに形成される支柱が大粒径外添剤4に依り硬く強固とならず、充分なスペーサーとならないのに加えて、領域Bに小粒径外添剤5が付着し易くもなり、結果、帯電性の悪化を引き起こす。領域Aにおける大粒径外添剤4の被覆率が、12%を超える場合、大粒径外添剤4により小粒径外添剤5の帯電機能が損なわれ、帯電性が悪化する傾向になる。

【0032】

本発明のトナーは、小粒径外添剤5として、個数平均一次粒子径が10nm以上60nm以下である無機微粒子を含有するものである。小粒径外添剤5の個数平均一次粒子径が60nmを超えると、帯電付与能力が低下する傾向がある。小粒径外添剤5は、個数平均一次粒子径が10nm以上30nm以下であることがより好ましい。

【0033】

次に、本発明のトナーの具体的な材料について説明する。

【0034】

《トナー母粒子の作製方法》

まず、扁平部のない状態のトナー母粒子の作製方法について説明する。

【0035】

<樹脂微粒子の作製方法>

アニオン界面活性剤(第一工業製薬社製:ネオゲンRK)0.15g及びN,N−ジメチルアミノエタノール(塩基性物質)3.15gを、イオン交換水(水系媒体)146.70gに溶解して分散媒体液を調製した。この分散媒体液を350mlの耐圧丸底ステンレス容器に入れ、続いて「ポリエステル樹脂」((組成(モル比)/ポリオキシプロピレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン:ポリオキシエチレン(2.0)−2,2−ビス(4−ヒドロキシフェニル)プロパン:テレフタル酸:フマル酸:トリメリット酸=25:25:26:20:4)、Mn;3,500、Mw;10,300、Mw/Mn;2.9、Tm;96℃、Tg;56℃)の粉砕物(径1乃至2mm)150gを投入し混合した。

【0036】

次に高速剪断乳化装置クレアミックス(エム・テクニック社製:CLM−2.2S)を上記耐圧丸底ステンレス容器に密閉接続した。容器内の混合物を、115℃、0.18MPaに加温加圧しながら、クレアミックスのローター回転数を18,000r/minとし30分間剪断分散した。その後、50℃になるまで、18,000r/minの回転を維持しながら、2.0℃/分の冷却速度で冷却を行い樹脂微粒子の水系分散体1を得た。電子顕微鏡観察(10,000倍)での結果、樹脂微粒子の短径の平均は0.22μm、長径の平均は0.56μm、長径/短径の平均は2.72であり、長径/短径が1.50より小さい粒子は全体の2%であった。また、レーザー回折/散乱式粒度分布測定装置(LA−920:堀場製作所社製)を用いて測定した樹脂微粒子の体積分布基準の50%粒子径は0.22μmであり、95%粒子径は0.27μmであった。

【0037】

(着色剤微粒子の水系分散体)

シアン顔料(大日精化社製:Pigment Blue 15:3) 100質量部

アニオン界面活性剤(第一工業製薬社製:ネオゲンRK) 15質量部

イオン交換水 885質量部

以上を混合し、溶解し、高圧衝撃式分散機ナノマイザー((株)吉田機械興業社製)を用いて約1時間分散して、着色剤を分散させてなる着色剤微粒子の水系分散体を調製した。着色剤微粒子の体積平均粒径は0.2μmであった。

【0038】

(離型剤微粒子の水系分散体)

エステルワックス(ベヘン酸ベヘニル、融点75℃) 100質量部

アニオン性界面活性剤(第一工業製薬社製:ネオゲンRK) 10質量部

イオン交換水 880質量部

以上を撹拌装置付きの混合容器に投入した後、90℃に加熱し、クレアミックスWモーション(エム・テクニック社製)へ循環しながらローター外径が3cm、クリアランスが0.3mmの剪断撹拌部位にて、ローター回転数19000rpm、スクリーン回転数19000rpmの条件にて撹拌し、60分間分散処理した後、ローター回転数1000rpm、スクリーン回転数0rpm、冷却速度10℃/minの冷却処理条件にて40℃まで冷却することで、離型剤微粒子の水系分散体を得た。離型剤微粒子の体積平均粒径は0.15μmでであった。

【0039】

(トナー母粒子作製)

樹脂微粒子の水系分散体1 40質量部

着色剤微粒子の水系分散体 10質量部

離型剤微粒子の水系分散体 20質量部

1重量%硫酸マグネシウム水溶液 20質量部

イオン交換水 110質量部

上記を、ホモジナイザー(IKA社製:ウルトラタラックスT50)を用いて分散させた後、加熱用ウォーターバス中で45℃まで撹拌翼にて撹拌しながら加熱した。45℃で1時間保持した後、光学顕微鏡にて観察すると、平均粒径が約5.5μmである凝集粒子が形成されていることが確認された。5質量%クエン酸三ナトリウム水溶液40質量部加えた後、撹拌を継続しながら80℃まで昇温して120分間保持し、融合したコア粒子を得た。コア粒子の粒径を測定したところ、体積基準のメジアン径は5.5μmであった。

【0040】

また、本発明は、トナー母粒子を正帯電性とすることで、領域Aを負帯電性とするためには、トナー母粒子に摩擦帯電極性が負となる荷電制御剤を含有させるとよい。なお、領域A用樹脂粒子自体として荷電制御剤を含有させなくても摩擦帯電極性を有する場合には荷電制御剤を含有させる必要はない。

【0041】

領域A用樹脂粒子(扁平部のない樹脂粒子)に、負の摩擦帯電極性を付与する荷電制御剤としては、含金属アゾ化合物、サリチル酸誘導体、金属錯体、フェノール系縮合物等が例示される。例えば、オイルブラック(Color Index 26150)、オイルブラックBY(オリエント化学工業(株)製)、ボントロンS−22(オリエント化学工業(株)製)、サリチル酸金属錯体E−81(オリエント化学工業(株)製)、チオインジゴ系顔料、銅フタロシアニンのスルホニルアミン誘導体、スピロンブラックTRH(保土谷化学工業(株)製)、ボントロンS−34(オリエント化学工業(株)製)、ニグロシンSO(オリエント化学工業(株)製)、セレスシュバルツ(R)G(ファルベン・ファブリケン・バイヤ社製)、クロモーゲンシュバルツETOO(C.I.NO.14645)、アゾオイルブラック(R)(ナショナル・アニリン社製)などが挙げられる。中でも、サリチル酸金属錯体E−81が好ましい。

【0042】

これらの荷電制御剤は、単独であるいは複数種組合せて使用することができるが、結着樹脂に添加する荷電制御剤の添加量は、結着樹脂100質量部に対して0.001乃至5質量部であり、好ましくは0.001乃至3質量部である。

【0043】

《領域B(扁平部)の作製方法》

次に、上記のトナー母粒子における領域B(扁平部)の作製方法について説明する。

【0044】

<扁平部用樹脂微粒子>

扁平部用樹脂微粒子としては、例えばソープフリー乳化重合法により製造される樹脂粒子が例示される。

【0045】

ソープフリー乳化重合法により製造される樹脂粒子について説明する。一般に、乳化重合法は、水性媒体中に乳化剤と水溶性重合開始剤を添加して溶解した後、該水性媒体中に難溶性のモノマーを添加し、加熱しながら撹拌すると、水相で発生した開始剤ラジカルが水相に僅かに溶けているモノマーを結合してゆきやがて不溶化し粒子核を形成させる方法であるが、ソープフリー乳化重合法は、乳化重合系から乳化剤を除いた処方で、乳化重合法と同様に、水相で発生した開始剤ラジカルが水相に僅かに溶けているモノマーを結合してゆきやがて不溶化し粒子核を形成するものである。この重合法で製造される粒子は一般に乳化重合より粒径が大きくて、粒径分布が狭い。ソープフリー重合法は粒径が0.1μm乃至1μmの範囲で制御でき、また粒径分布がシャープな粒子が達成される。

【0046】

また、本発明において、トナー母粒子表面の扁平部用樹脂微粒子の摩擦帯電極性を正とするためには、扁平部用樹脂微粒子に摩擦帯電極性が正となる荷電制御剤を含有させるとよい。なお、扁平部用樹脂微粒子自体として荷電制御剤を含有させなくても摩擦帯電極性を有する場合には荷電制御剤を含有させる必要はない。

【0047】

扁平部(領域B)用樹脂微粒子に、正の摩擦帯電極性を付与する荷電制御剤としては、有機あるいは無機の各種のものが用いられ、また、アジン化合物、第4級アンモニウム塩、オニウム化合物等が例示される。例えばニグロシンベースEX(オリエント化学工業(株)製)、第4級アンモニウム塩P−51(オリエント化学工業(株)製)、ニグロシンボントロンN−01(オリエント化学工業(株)製)、スーダンチーフシュバルツBB(ソルベントブラック3:Colr Index 26150)、フェットシュバルツHBN(C.I.NO.26150)、ブリリアントスピリッツシュバルツTN(ファルベン・ファブリッケン・バイヤ社製)、ザボンシュバルツX(ファルベルケ・ヘキスト社製)、さらにアルコキシ化アミン、アルキルアミド、モリブデン酸キレート顔料などが挙げられる。中でも第4級アンモニウム塩P−51が好ましい。

【0048】

これらの荷電制御剤は、単独であるいは複数種組合せて使用することができるが、結着樹脂に添加する荷電制御剤の添加量は、結着樹脂100質量部に対して0.001乃至5質量部であり、好ましくは0.001乃至3質量部である。

【0049】

<扁平部の作製方法>

扁平部は先に作製したコア粒子と扁平部用樹脂微粒子を使用して形成される。

【0050】

まず、撹拌を継続しながら、ウォーターバス内に水を入れ、コア粒子を25℃まで冷却した。次いで、扁平部用樹脂微粒子の水系分散体を10.6質量部添加した。尚、扁平部用樹脂微粒子の水系分散体の添加量は、コア粒子を球状粒子と仮定し、5.5μmのコア粒子を0.18μmの扁平部用樹脂微粒子で、表1の条件を満たすように覆うために必要な量を以下の式より計算した。なお、下記の式1において、α=1のとき、コア粒子を扁平部用樹脂微粒子で1層覆うのに必要な量となる。

扁平部用樹脂微粒子の水系分散体の添加量=α×(4r×100/R)×(A/100)×(100/B)・・・・・式1

R:コア粒子の体積基準のメジアン径(μm)

r:シェル粒子の体積基準のメジアン径(μm)

A:コア中に含まれる第一の樹脂の質量(g)

B:添加する樹脂微粒子の水系分散体中の扁平部用樹脂微粒子の質量濃度(%)

α:領域B(扁平部)がコア粒子を覆う面積率を制御する変数

【0051】

その後、10分間撹拌を行い、さらに2質量%塩化カルシウム水溶液60gを滴下し、35℃に昇温した。この状態で、随時、液を少量抽出し、2μmのマイクロフィルターに通し、ろ液が透明になるまで、35℃で撹拌を継続した。ろ液が透明になったのを確認後、40℃に昇温して1時間撹拌した後、5質量%クエン酸三ナトリウム水溶液35質量部を添加し、65℃に昇温して1.5時間撹拌を行った。その後、得られた液を25℃まで冷却した後、ろ過・固液分離した後、800gのイオン交換水を固形分に加え30分間撹拌洗浄した。その後再びろ過・固液分離を行った。以上のようにろ過と洗浄を、残留界面活性剤の影響を排除するため、ろ液の電気伝導度が150μS/cm以下となるまで繰り返した。次に、得られた固形分を乾燥させることにより、トナー粒子を得た。

【0052】

その後、コア粒子表面への扁平部用樹脂微粒子の付着が不十分な場合には、得られたトナー母粒子をコア粒子のTgの一定環境下で、3時間放置し、扁平部用樹脂微粒子のコア粒子への付着面積を増加させた。

【0053】

最後に、コア粒子の表面に扁平部用樹脂微粒子を扁平状に安定して固着するため、扁平部用樹脂微粒子を付着したコア粒子をハイブリダイザーにより機械的に混合した。例えば、ハイブリダイザー((ブレードの材質SUS304)、奈良機械製作所製)を使用し、ローターの回転速度および回転時間を調整し、所望の形状である扁平部をもつトナー母粒子を得た。なお、ハイブリタイザーで同時に処理するトナー量は25gとする。

【0054】

ここで、各種粒子の解析方法について記す。

【0055】

<樹脂のテトラヒドロフラン(THF)可溶分のゲルパーミエーションクロマトグラフィー(GPC)により測定される分子量分布、重量平均分子量(Mw)、数平均分子量(Mn)等の測定>

樹脂微粒子のTHF可溶分のGPCにより測定される分子量分布及び重量平均分子量(Mw)、数平均分子量(Mn)等は以下のように求められる。

【0056】

40℃のヒートチャンバ中でカラムを安定化させ、この温度におけるカラムに、溶媒としてテトラヒドロフラン(THF)を毎分1mlの流速で流し、THF試料溶液を約100μl注入して測定する。試料の分子量測定にあたっては、試料の有する分子量分布を、数種の単分散ポリスチレン標準試料により作成された検量線の対数値とカウント数との関係から算出する。検量線作成用の標準ポリスチレン試料としては、例えば、東ソー社製或いは、昭和電工社製の分子量が102乃至107程度のものを用い、少なくとも10点程度の標準ポリスチレン試料を用いるのが適当である。検出器にはRI(屈折率)検出器を用いる。カラムとしては、市販のポリスチレンジェルカラムを複数本組み合わせるのが良く、例えば昭和電工社製のshodex GPC KF−801,802,803,804,805,806,807,800Pの組み合わせや、東ソー社製のTSKgelG1000H(HXL),G2000H(HXL),G3000H(HXL),G4000H(HXL),G5000H(HXL),G6000H(HXL),G7000H(HXL),TSKguardcolumnの組み合わせが挙げられる。

【0057】

試料は以下のようにして作製する。

【0058】

樹脂(試料)をテトラヒドロフラン(THF)中に入れ、数時間放置した後、十分振とうし、THFと良く混ぜ(試料の合一体がなくなるまで)、更に12時間以上静置する。この時THF中への放置時間が24時間以上となるようにする。その後、サンプル処理フィルター(ポアサイズ0.45乃至0.5μm、例えば、マイショリディスクH−25−5:東ソー社製、エキクロディスク25CR:ゲルマン・サイエンス・ジャパン社製などが利用できる)を通過させたものを、GPCの試料とする。試料濃度は、樹脂成分が0.5乃至5mg/mlとなるように調整する。また、作成された分子量分布から、メインピークのピークトップの存在する分子量(Mp)、及び全成分量に対する分子量500以上2,000未満の成分量を導くことが可能である。全成分量に対する分子量500以上2,000未満の成分量は、例えば、分子量2000までの頻度分布累積値から、分子量500までの頻度分布累積値を差し引くことにより算出することが可能である。

【0059】

<樹脂の酸価の測定>

樹脂の酸価は以下のように求められる。尚、基本操作は、JIS−K0070に準ずる。酸価は試料1g中に含有されている遊離脂肪酸、樹脂酸などを中和するのに要する水酸化カリウムのmg数をいう。

【0060】

(1)試薬

(a)溶剤:エチルエーテル−エチルアルコール混液(1+1または2+1)またはベンゼン−エチルアルコール混液(1+1または2+1)を使用直前にフェノールフタレインを指示薬としてN/10水酸化カリウムエチルアルコール溶液で中和しておく。

(b)フェノールフタレイン溶液:フェノールフタレイン1gをエチルアルコール(95v/v%)100mlに溶かす。

(c)N/10水酸化カリウム−エチルアルコール溶液:水酸化カリウム7.0gをできるだけ少量の水に溶かしエチルアルコール(95v/v%)を加えて1リットルとし、2乃至3日放置後ろ過する。標定はJIS K 8006(試薬の含量試験中滴定に関する基本事項)に準じて行う。

【0061】

(2)操作

樹脂(試料)1乃至20gを正しくはかりとり、これに溶剤100ml及び指示薬としてフェノールフタレイン溶液数滴を加え、試料が完全に溶けるまで十分に振る。固体試料の場合は水浴上で加温して溶かす。冷却後これをN/10水酸化カリウムエチルアルコール溶液で滴定し、指示薬の微紅色が30秒間続いたときを中和の終点とする。

【0062】

(3)計算式

次の式によって酸価を算出する。

A=B×f×5.611/S

A:酸価

B:N/10水酸化カリウムエチルアルコール溶液の使用量(ml)

f:N/10水酸化カリウムエチルアルコール溶液のファクター

S:試料(g)

【0063】

<樹脂微粒子および着色剤微粒子の粒度分布解析>

上記粒度分布の解析には、レーザ回折/散乱式粒子径分布測定装置(堀場製作所社製、LA−950)を用い該装置の操作マニュアルに従い測定する。循環水に界面活性剤水溶液を滴下後、離型剤粒子分散液を機器の最適濃度まで滴下し、超音波で30秒間分散させて、測定を開始し、体積基準のメジアン径及び90%累積粒径値(d90)を求める。

【0064】

<トナー母粒子の粒度分布解析>

上記トナー母粒子の粒度分布はコールター法による粒度分布解析にて測定する。測定装置として、コールターカウンターTA−II或いはコールターマルチサイザーII(コールター社製)を用い、該装置の操作マニュアルに従い測定する。電解液は、1級塩化ナトリウムを用いて、約1%塩化ナトリウム水溶液を調製する。該電解液として、例えば、ISOTON−II(コールターサイエンティフィックジャパン社製)が使用できる。具体的な測定方法としては、前記電解水溶液100乃至150ml中に分散剤として、界面活性剤(好ましくはアルキルベンゼンスルホン酸塩)を、0.1乃至5ml加え、さらに測定試料(トナー粒子)を2乃至20mg加える。試料を懸濁した電解液は、超音波分散器で約1乃至3分間分散処理を行う。得られた分散処理液を、アパーチャーとして100μmアパーチャーを装着した前記測定装置により、2.00μm以上のトナー粒子の体積、個数を測定してトナー粒子の体積分布と個数分布とを算出する。その算出結果から、トナー母粒子の重量平均粒径(D4)を求める。

【0065】

ここで、領域B(扁平部)の解析方法について述べる。

【0066】

<トナー母粒子表面の極性分布>

トナー母粒子表面の極性分布は、走査型プローブ顕微鏡を用いて測定される。以下に、測定方法の例を示す。

SPM装置:走査型プローブ顕微鏡 Nano−IM(Pacific Nanotechnology(PNI)社製)

測定モード:クロースコンタクト 表面電位測定モードKFMとクロースコンタクトモードAFMを同時測定

探針:EFM−SP−10P(電気力測定 用AFMプローブ(セラミックスマウントタイプ)、PNI社製)

解像度:Xデータ数 512、Yデータ数 512

【0067】

本発明においては、サンプル固定用試料板にシルバーテープを貼り、後述する二成分現像剤作製時に使用する磁性粒子と同等の磁性粒子とを混合し摩擦帯電させたトナー母粒子をマグネット状に山盛りに載せ、圧縮エアーでテープ上にトナー粒子を吹き飛ばし、サンプルを準備した。走査型プローブ顕微鏡で測定されるトナー母粒子表面の、中央部の3μm四方のエリアとする。測定するトナー母粒子は、コールターカウンター法で測定される重量平均粒径(D4)にほぼ等しいトナー母粒子をランダムに選択して測定し、異なるトナー母粒子を20個以上測定した。サンプルは、準備後1時間以内にトナー粒子の表面形状を測定すると同時に、KFM像を測定した。KFM像からトナー母粒子表面の極性分布を得た。これにより、領域A(コア粒子表面)と領域B(扁平部)とが異なる極性であり、かつ、サンプル調整時にトナーを摩擦した磁性粒子に対して、領域Aが負帯電性であり、領域Bが正帯電性であることを確認することができる。

【0068】

トナー母粒子に外添剤が外添されたトナーにおいて、トナー母粒子の表面を走査型プローブ顕微鏡を用いて測定する場合は外添剤を取り除く必要があり、具体的な方法としては、例えば以下の方法が挙げられる。

1)トナー45mgをサンプル瓶に入れ、メタノールを10ml加える。

2)超音波洗浄機で1分間試料を分散させて外添剤を分離させる。

3)吸引ろ過(10μmメンブランフィルター)してトナー粒子と外添剤を分離する。磁性体を含むトナーの場合は、磁石をサンプル瓶の底にあててトナー粒子を固定して上澄み液だけ分離させても構わない。

4)上記2)、3)を計3回行い、得られたトナー母粒子を真空乾燥機(室温)で十分に乾燥させる。

【0069】

外添剤を取り除いたトナー母粒子を走査型電子顕微鏡で観察し、外添剤がなくなっているのを確認した後、走査型プローブ顕微鏡でトナー母粒子の表面観察をすることができる。外添剤が十分に取り除ききれていない場合には、外添剤が十分に取り除かれるまで2)、3)を繰り返し行った後に走査型プローブ顕微鏡でのトナー母粒子の表面観察を行う。

【0070】

<領域B(扁平部)の平均高さ>

ここで、領域B(扁平部)の高さとは、扁平部の先端部より球状粒子中心へ下した垂線の球状粒子の外表面までの距離である。領域B(扁平部)の高さは、走査型プローブ顕微鏡を用いて測定される。以下に、測定方法の例を示す。

SPM装置:走査型プローブ顕微鏡 Nano−IM(Pacific Nanotechnology(PNI)社製)

測定モード:クロースコンタクトモードAFM

探針:P−MCU−SICC−0(AFM用プリマウントプローブ クロースコンタクトモード用ノーマルタイプ、PNI社製)

解像度:Xデータ数 256、Yデータ数 256

【0071】

本発明においては、サンプル固定用試料板にカーボンテープを貼り、トナー母粒子を山盛りに載せ、圧縮エアーでテープに固定されていないトナー母粒子を吹き飛ばし、その後、3日間以上静置した後測定を行った。走査型プローブ顕微鏡で測定されるトナー母粒子表面の領域Bを含むエリアとする。測定するトナー母粒子は、コールターカウンター法で測定される重量平均粒径(D4)にほぼ等しいトナー母粒子をランダムに選択して測定し、トナー母粒子の表面形状を測定する。異なるトナー母粒子を20個以上、1個あたり領域Bを含む5カ所のエリアを測定する。

【0072】

図3は、領域B(扁平部)3の平均高さの測定方法を説明する模式図である。図3(a)に示すトナー母粒子表面の領域Bを含むエリアについて、測定された256ラインの各々のラインおける領域B(扁平部)3のXZ平面による断面解析を行う。一例として、図3(a)中のラインLにおけるXZ平面の断面解析で得られる図を図3(b)に示す。図3(b)中の領域A(コア粒子表面)2との2つの交点(a、b)をつないだ直線から、扁平形状の領域B 3の頂点cへと上げた垂線の距離H(点cから点dまでの距離)を、測定箇所の数で平均して、領域B(扁平部)の平均高さと定義した。

【0073】

トナー母粒子に外添剤が外添されたトナーにおいて、トナー母粒子の表面を走査型プローブ顕微鏡を用いて測定する場合は外添剤を取り除く必要があり、具体的には、先に述べた方法により、外添剤を取り除いたものの表面観察を行う。

【0074】

<領域B(扁平部)における第1の外添剤による平均被覆率:Cb>

領域B(扁平部)における第1の外添剤による被覆率は、2,000倍に拡大した走査型電子顕微鏡による写真画像を、画像処理解析装置(商品名:Luzex3、ニレコ社製)を用いて測定する。領域B(扁平部)1個について垂直上部から領域B(扁平部)を顕微鏡で観測し、領域B(扁平部)について二次元的に第1の外添剤による被覆部分の面積と領域B(扁平部)面積をディジタル化することによって、画像解析から夫々の面積を求め、領域B(扁平部)面積に対する第1の外添剤被覆部分の面積比率を第1の外添剤による被覆率として算出する。この操作を本発明ではランダムに300箇所以上の領域B(扁平部)粒子を抽出して平均化処理を行うことで平均被覆率Cbを求めた。

【0075】

<領域A(扁平部以外のトナー母粒子表面)における第1の外添剤による平均被覆率:Ca>

領域A(扁平部以外のトナー母粒子表面)における第1の外添剤による平均被覆率は、領域B(扁平部)における第1の外添剤による平均被覆率:Cbと同様に、2,000倍に拡大した走査型電子顕微鏡による写真画像を、画像処理解析装置Luzex3(ニレコ社製)を用いて測定する。トナー母粒子1個について垂直上部からトナー母粒子を顕微鏡で観測し、領域A(コア粒子表面)について二次元的に第1の外添剤による被覆部分の面積と領域A(コア粒子表面)の面積をディジタル化することによって、画像解析から夫々の面積を求め、領域A(コア粒子表面)の面積に対する第1の外添剤被覆部分の面積比率を第1の外添剤による被覆率として算出する。この操作を本発明ではランダムに300箇所以上のトナー母粒子を抽出して平均化処理を行うことで平均被覆率Caを求めた。

【0076】

<領域B(扁平部)の平均面積>

扁平部の面積は、前述した走査型プローブ顕微鏡を用いて測定したトナー母体表面の極性分布により確認された領域B(扁平部)について、走査型電子顕微鏡により得られた拡大像において、ほぼ球状または楕円体状の扁平部の球状粒子表面における底部の円または楕円状の面積で表わされる。この操作を本発明ではランダムに300箇所以上の領域B(扁平部)粒子を抽出して平均化処理を行うものとする。

【0077】

<トナー母粒子表面における領域B(扁平部)の占有面積率>

領域B(扁平部)による球状粒子表面の占有面積率は、前述した走査型プローブ顕微鏡を用いて測定したトナー母体表面の極性分布により確認された領域B(扁平部)について、走査型電子顕微鏡により得られた拡大像において、ほぼ球状または楕円体状の扁平部の球状粒子表面における底部の円または楕円状の面積の総和が、扁平部がないと見なしたトナー母粒子の表面積に対する比で表わされる。

【0078】

《外添剤の添加方法》

外添剤粒子をトナー母粒子にブレンドさせるには、例えば高速混合機によって行うことができる。具体的には、ヘンシェルミキサー(三井三池社製)、メカノフュージョンシステム(ホソカワミクロン社製)、メカノミル(岡田精工社製)等が挙げられる。しかし、トナー粒子表面に外添剤粒子を保持させる装置はこれらに限定されるものではない。一例としてヘンシェルミキサーを使用する場合は、撹拌羽根の形状、周速、混合時間等を適宜調整することにより、外添剤粒子を良好に付着させることができる。ここで、本発明においてはこれらブレンド装置の利用において恒温槽などを利用することによりブレンド槽内をトナー樹脂のガラス転移温度±5℃に保つことが好適である。

【0079】

本発明の前記第1の外添剤4は、個数平均一次粒子径が80nm以上150nm以下の、第2の外添剤5は、個数平均一次粒子径が10nm以上60nm以下の、シリカ、アルミナ、酸化チタン等の無機微粒子である。例えば、気相分解法、燃焼法、爆燃法など従来公知の技術を用いて製造されたいかなるシリカを使用することができるが、アルコキシシランを水が存在する有機溶媒中において、触媒により加水分解、縮合反応させて得られるシリカゾル懸濁液から、溶媒除去、乾燥して、粒子化する、公知のゾルゲル法により製造された個数平均粒子80nm以上150nm以下の球状疎水性シリカが第1の外添剤4にはより好ましく、個数平均粒子10nm以上60nm以下の球状疎水性シリカが第2の外添剤5にはより好ましい。ゾルゲル法により得られたシリカは、適度な粒径と粒度分布を有し、単分散かつ球形であるため、トナー粒子表面に均一に分散させやすく、また、安定したスペーサー効果によってトナーの物理的付着力を小さくできる。また、比抵抗が大きいため、転写電界からの電荷の注入が少なくなり、複数回の転写工程を経た場合であってもトナー帯電量分布の変化が小さくできると考えられる。ゾルゲル法により得られたシリカを使用することで、良好な帯電性と転写性をより長期にわたって維持することが可能となったと推測される。

【0080】

さらにゾルゲル法により得られたシリカ表面を疎水化処理して用いてもよく、疎水化処理剤としては、シラン化合物が好ましく用いられる。シラン化合物の例としては、ヘキサメチルジシラザンやトリメチルクロロシラン、トリエチルクロロシラン等のモノクロロシラン、トリメチルメトキシシラン、トリメチルエトキシシラン等のモノアルコキシシラン、トリメチルシリルジメチルアミン、トリメチルシリルジエチルアミン等のモノアミノシラン、トリメチルアセトキシシラン等のモノアシロキシシランが含まれる。

【0081】

本発明のトナーにおける、上記無機微粉体の添加量は、トナー粒子100質量部に対して0.3乃至5.0質量部、より好ましくは0.5乃至2.5質量部である。

【0082】

次に、外添剤のトナー母粒子への添加順について述べる。粒径の異なる2種類の外添剤のうち、最初に、粒径の大きい第1の外添剤4を扁平形状部のあるトナー母粒子に添加し、次いで、粒径の小さい第2の外添剤5を添加することが好ましい。この外添順により、最初に外添される第1の外添剤4が、これと磁性粒子に対する帯電極性が逆極性である扁平部により確実に付着し、画像出力を繰り返すことで埋め込まれ支柱となり、次いで、外添される帯電維持の機能を果たす第2の外添剤5のトナー母粒子への埋め込みを抑制する。

【0083】

《磁性粒子》

磁性粒子(磁性キャリア)としては、例えば表面酸化又は未酸化の鉄、リチウム、カルシウム、マグネシウム、ニッケル、銅、亜鉛、コバルト、マンガン、クロム、希土類の如き金属粒子、それらの合金粒子、酸化物粒子及びフェライト等が使用できる。

【0084】

上記磁性キャリア粒子の表面を樹脂で被覆した被覆キャリアは、現像スリーブに交流バイアスを印加する現像法において特に好ましく使用できる。被覆方法としては、樹脂の如き被覆材を溶剤中に溶解もしくは懸濁せしめて調製した塗布液を磁性キャリアコア粒子表面に付着せしめる方法、磁性キャリアコア粒子と被覆材とを粉体で混合する方法等、従来公知の方法が適用できる。

【0085】

特に、前記磁性キャリアが、少なくともバインダー樹脂に磁性微粒子が分散されてなる磁性微粒子分散型樹脂コアと、該磁性微粒子分散樹脂コアの表面を被覆する被覆樹脂を含有する被覆層とを有する磁性キャリアであることが特に好ましい。

【0086】

磁性キャリアを構成する磁性微粒子分散型樹脂コアを製造する方法としては、バインダー樹脂を構成するモノマーと磁性微粒子とを混合し、前記モノマーを重合することにより磁性微粒子分散型コアを得る方法がある。このとき、重合に用いられる前記モノマーとしては、ビニル系樹脂を形成するためのビニル系モノマー;エポキシ樹脂を形成するためのビスフェノール類とエピクロルヒドリン;フェノール樹脂を形成するためのフェノール類とアルデヒド類;尿素樹脂を形成するための尿素とアルデヒド類、メラミンとアルデヒド類などが用いられる。

【0087】

例えば、硬化系フェノール樹脂を用いた磁性微粒子分散コア粒子の製造方法としては、水性媒体に磁性微粒子を入れ、この水性媒体中でフェノール類とアルデヒド類を塩基性触媒の存在下で重合することにより磁性微粒子分散型コアを得る方法がある。

【0088】

磁性キャリアを構成する磁性微粒子分散型樹脂コアを製造する他の方法としては、バインダー樹脂としてのビニル系又は非ビニル系の熱可塑性樹脂、磁性体、その他の添加剤を混合機により十分に混合してから加熱ロール、ニーダー、エクストルーダーなどの混練機を用いて溶融・混練して、これを冷却後、粉砕・分級を行う方法がある。この際、得られた磁性微粒子分散型樹脂コアは熱的又は機械的処理により球形化された上、用いられることが好ましい。バインダー樹脂としては、フェノール樹脂、メラミン樹脂、エポキシ樹脂などの熱硬化性樹脂が、耐久性、耐衝撃性、耐熱性に優れる点から好ましい。特に、本発明の効果をより好適に発現させるためには、バインダー樹脂はフェノール樹脂であることがより好ましい。

【0089】

磁性微粒子分散型樹脂コアに含有される上記磁性微粒子としては、MO・Fe2O3またはM・Fe2O4の一般式で表されるマグネタイト、フェライト等の如き強磁性酸化鉄粒子粉末、鉄以外の金属(Mn,Ni,Zn,Mg,Cu等)を一種又は二種以上含有するスピネルフェライト粒子粉末、バリウムフェライトの如きマグネトプランバイト型フェライト粒子粉末、表面に酸化被膜を有する鉄や鉄合金の微粒子粉末などが含まれる。前記マグネタイト、フェライト等の一般式において、Mは2価あるいは1価の金属イオン(Mn、Fe、Ni、Co、Cu、Mg、Zn、Cd、Li等)であり、Mとしては単独あるいは複数の金属を用いることができる。磁性微粒子としては、特にマグネタイト、マグヘマイトを好ましく用いることができ、マグネタイトは安価であるためより好ましい。

【0090】

上記磁性微粒子の個数平均粒子径は、0.02乃至3μmであることが好ましく、磁性微粒子分散型樹脂コアの強度を考慮すれば、上記磁性微粒子の個数平均粒子径は0.05乃至1μmであることが好ましい。その形状は、粒状、球状、針状のいずれであってもよい。

【0091】

磁性微粒子分散型樹脂コアには、磁性微粒子とともに非磁性無機微粒子を含有してよい。非磁性無機微粒子の一例として、酸化チタン、シリカ、アルミナ、酸化亜鉛、酸化マグネシウム、ヘマタイト、ゲーサイト及びイルメナイト等の微粒子を用いることができる。磁性微粒子との比重差があまりない、ヘマタイト、酸化亜鉛、酸化チタン等がより好ましい。磁性微粒子分散型樹脂コアの製造に用いる該非磁性無機化合物微粒子の個数平均粒子径は、0.05乃至5μmであることが好ましく、磁性微粒子分散型樹脂コアの強度を考慮すれば、上記非磁性無機微粒子の個数平均粒子径は0.1乃至3μmであることがより好ましい。

【0092】

磁性微粒子分散型樹脂コアの表面への被覆材料としては、シリコーン樹脂、ポリエステル樹脂、スチレン系樹脂、アクリル系樹脂、ポリアミド、ポリビニルブチラール、アミノアクリレート樹脂が挙げられる。これらは、単独或いは複数で用いられる。上記被覆材料の処理量は、磁性微粒子分散型樹脂コア全質量に対し好ましくは0.1乃至30質量%であり、さらに好ましくは0.5乃至20質量%である。これらキャリアの平均粒子径は10乃至100μmであり、好ましくは20乃至70μmである。

【0093】

磁性キャリアの好ましい個数平均粒子径は、トナーの重量平均粒子径との関係より、15乃至60μmである。さらに好ましくは25乃至50μmである。磁性キャリアを上記の個数平均粒子径を有するように調製する方法としては、例えば、篩を用いることによる分級によって行うこと等が挙げられる。特に、精度良く分級を行うために、適当な目開きの篩を用いて複数回くり返してふるうことが好ましい。また、メッシュの開口の形状をメッキ等によって制御したものを使うことも有効な方法である。

【実施例】

【0094】

以下に、各実施例および比較例について説明する。

【0095】

<実施例1>

上記の実施形態において、領域Aを形成する扁平部のないコア粒子に荷電制御剤としてサリチル酸金属錯体E−81を添加することで負帯電性とし、領域Bを形成する扁平部用微粒子に荷電制御剤として第4級アンモニウム塩P−51を添加することで正帯電性とした。さらに、領域B用樹脂微粒子の水系分散体の添加量を求める式1において、変数αを0.6とした。また、ハイブリダイザーでの混合は、ローターの回転速度と回転時間について、13000rpmで1分間を1セットとし、5セットを行った。また、大粒径外添剤4として個数平均一次粒子径80nmの負帯電性シリカを2.5質量部添加し、小粒径外添剤として個数平均一次粒子径10nmの負帯電性シリカを0.5質量部添加した。

【0096】

上記の条件で作製したトナー母粒子について、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0097】

[二成分系現像剤の作製方法]

各実施例、および比較例にて得られたトナーは磁性粒子と混合し二成分系現像剤となる。本実施例では、体積平均粒径35μmであるフェライト粒子にシリコンコート処理したものを磁性粒子として用いた。混合比率はトナーが8.0質量%とした。

【0098】

[画像評価方法]

画像評価に用いる装置としてはキヤノン(株)製のIR−C5180を用いた。作製した二成分現像剤を現像器に充てんした後、23℃50%RHの環境で10時間放置した。その後、紙上の最大トナー量が0.60mg/cm2になるように画像出力条件を調整し、A4用紙に画像面積比率1%の条件で画像出力耐久を行った。画像出力枚数としては1万枚まで試験を行った。評価項目は、1万枚出力時のベタ画像均一性と、転写効率の2点とした。なお、下記のベタ画像均一性と転写性について評価し、評価結果に「×」がないトナー粒子を合格とした。

【0099】

(ベタ画像均一性)

1万枚出力後、A4の全面ベタ(全面にわたって最大載り量)を出力して、濃度の均一性を調べた。一般にトナーが耐久劣化をおこすと転写効率が低下し、画僧濃度が低下して、濃度ムラとなって現れる。これを目視にて確認した。

【0100】

評価基準

○:全面にわたって濃度ムラなし

△:一部に濃度ムラあり

×:全体に濃度ムラあり

とした。

【0101】

(転写性)

10000枚出力後、ベタ画像を出力し、ベタ画像形成時の感光体ドラム上の転写残トナーを、透明なポリエステル製の粘着テープによりテーピングしてはぎ取り、はぎ取った粘着テープを紙上に貼ったものの濃度から、粘着テープのみを紙上に貼ったものの濃度を差し引いた濃度差をそれぞれ算出した。そして、その濃度差の値から、以下のようにして判定した。尚、濃度は前記したX−Riteカラー反射濃度計で測定した。

【0102】

(評価基準)

○:0.1未満

△:0.1以上0.3未満

×:0.3以上

<実施例2>

実施例2では、領域B用樹脂微粒子の水系分散体の添加量を求める式1において、変数αを0.7とした。また、ハイブリダイザーでの混合は、ローターの回転速度と回転時間について、13000rpmで1分間を1セットとし、10セットを行った。これら以外は、実施例1と同様にトナー作製を行った。

【0103】

上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0104】

<実施例3>

実施例3では、領域B用樹脂微粒子の水系分散体の添加量を求める式1において、変数αを0.4とした。また、ハイブリダイザーでの混合は、ローターの回転速度と回転時間について、13000rpmで1分間を1セットとし、2セットを行った。これら以外は、実施例1と同様にトナー作製を行った。

【0105】

上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0106】

<実施例4>

実施例4では、大粒径外添剤4として個数平均一次粒子径150nmの負帯電性シリカを2.5質量部添加し、小粒径外添剤として個数平均一次粒子径10nmの負帯電性シリカを0.5質量部添加した以外は、実施例1と同様にトナー作製を行った。

【0107】

上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0108】

<実施例5>

実施例5では、大粒径外添剤4として個数平均一次粒子径80nmの負帯電性シリカを1.0質量部添加し、小粒径外添剤として個数平均一次粒子径10nmの負帯電性シリカを0.5質量部添加した以外は、実施例1と同様にトナー作製を行った。上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0109】

<実施例6>

実施例6では、大粒径外添剤4として個数平均一次粒子径130nmの負帯電性シリカを2.5質量部添加した。また、小粒径外添剤として個数平均一次粒子径60nmの負帯電性シリカを0.5質量部添加した。これら以外は、実施例1と同様にトナー作製を行った。上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0110】

<実施例7>

実施例7では、大粒径外添剤4として個数平均一次粒子径80nmの負帯電性シリカを2.5質量部添加した。また、小粒径外添剤として個数平均一次粒子径30nmの負帯電性シリカを0.5質量部添加した。これら以外は、実施例1と同様にトナー作製を行った。上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0111】

<比較例1>

比較例1では、領域B用樹脂微粒子の水系分散体の添加量を求める式1において、変数αを0.7とした。また、ハイブリダイザーでの混合は、ローターの回転速度と回転時間について、13000rpmで1分間を1セットとし、12セットを行った。また、大粒径外添剤4として個数平均一次粒子径80nmの負帯電性シリカを3.5質量部添加した。これら以外は、実施例1と同様にトナー作製を行った。上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0112】

<比較例2>

比較例2では、領域B用樹脂微粒子の水系分散体の添加量を求める式1において、変数αを0.3とした。また、ハイブリダイザーでの混合は、ローターの回転速度と回転時間について、13000rpmで1分間を1セットとし、1セットを行った。これら以外は、実施例1と同様にトナー作製を行った。上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0113】

<比較例3>

比較例3では、大粒径外添剤4として個数平均一次粒子径80nmの負帯電性シリカを0.2質量部添加した以外は、実施例1と同様にトナー作製を行った。上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0114】

<比較例4>

比較例4では、大粒径外添剤4として個数平均一次粒子径75nmの負帯電性シリカを2.5質量部添加した以外は、実施例1と同様にトナー作製を行った。上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0115】

<比較例5>

比較例5では、大粒径外添剤4として個数平均一次粒子径160nmの負帯電性シリカを2.5質量部添加した以外は、実施例1と同様にトナー作製を行った。上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0116】

<比較例6>

比較例6では、大粒径外添剤4として個数平均一次粒子径120nmの負帯電性シリカを2.5質量部添加し、小粒径外添剤5として個数平均一次粒子径75nmの負帯電性シリカを0.5質量部添加した。これら以外は、実施例1と同様にトナー作製を行った。上記の条件で作製したトナーについて、下記の方法で二成分系現像剤を作製し、画像評価を行った。表1に、測定結果と評価結果を示した。

【0117】

【表1】

【特許請求の範囲】

【請求項1】

結着樹脂と着色剤を含有するトナー母粒子と外添剤とを有するトナーであって、

前記トナー母粒子の表面には、前記トナーの帯電に用いられる磁性キャリアに対する摩擦帯電極性が異なる領域が海島状に存在しており、

海領域を領域A、島領域を領域Bとしたとき、領域Bは平均高さが78nm以上163nm以下である扁平形状であり、

前記外添剤は、前記磁性キャリアに対する摩擦帯電極性に関し、領域Bと逆極性であり、

前記外添剤は、個数平均一次粒子径が80nm以上150nm以下である第1の外添剤Xと個数平均一次粒子径が10nm以上60nm以下である第2の外添剤Yを含み、

前記領域Bにおける前記第1の外添剤Xによる平均被覆率Cb(%)が27%以上100%未満であり、

前記領域Aにおける前記第1の外添剤Xによる平均被覆率Ca(%)が12%以下であることを特徴とするトナー。

【請求項2】

前記領域Aが、前記磁性キャリアに対して負帯電性であり、前記領域Bが前記磁性キャリアに対して正帯電性であり、かつ、前記外添剤が前記磁性キャリアに対して負帯電性である請求項1に記載のトナー。

【請求項3】

前記トナー母粒子の領域Bが、コア粒子の表面に、前記磁性キャリアに対する摩擦帯電極性が正である樹脂微粒子を固着させることにより形成されている請求項1又は2に記載のトナー。

【請求項4】

走査型プローブ顕微鏡により得られる前記領域Bの平均面積が0.5μm2以上1.5μm2以下であり、走査型電子顕微鏡により得られる前記領域Bによるトナー母粒子表面の占有面積率が27%以上50%以下である請求項1乃至3のいずれか一項に記載のトナー。

【請求項5】

請求項1に記載のトナーの製造方法であって、

表面に、前記トナーの帯電に用いられる磁性キャリアに対する摩擦帯電極性が異なる領域が海島状に存在しており、海領域を領域A、島領域を領域Bとしたとき、該領域Bは平均高さが78nm以上163nm以下である扁平形状であるトナー母粒子と前記第1の外添剤とを混合し、次いで、これらの混合物に第2の外添剤を添加して混合する工程を有することを特徴とするトナーの製造方法。

【請求項6】

前記領域Aが、前記磁性キャリアに対して負帯電性であり、前記領域Bが前記磁性キャリアに対して正帯電性であり、かつ、前記外添剤が前記磁性キャリアに対して負帯電性である請求項5に記載のトナーの製造方法。

【請求項7】

前記トナー母粒子が、コア粒子の表面に、前記磁性キャリアに対する摩擦帯電極性が正である樹脂微粒子を固着させることにより形成されてなる請求項5又は6に記載のトナーの製造方法。

【請求項8】

トナー及び磁性キャリアを含有する二成分系現像剤であって、

該トナーは、結着樹脂と着色剤を含有するトナー母粒子と外添剤とを有し、

前記トナー母粒子の表面には、前記磁性キャリアに対する摩擦帯電極性が異なる領域が海島状に存在しており、海領域を領域A、島領域を領域Bとしたとき、領域Bは平均高さが78nm以上163nm以下である扁平形状であり、

前記外添剤は、前記磁性キャリアに対する摩擦帯電極性に関し、領域Bと逆極性であり、

前記外添剤は、個数平均一次粒子径が80nm以上150nm以下である第1の外添剤Xと個数平均一次粒子径が10nm以上60nm以下である第2の外添剤Yを含み、前記領域Bにおける前記第1の外添剤Xによる平均被覆率Cb(%)が27%以上100%未満であり、

前記領域Aにおける前記第1の外添剤Xによる平均被覆率Ca(%)が12%以下であることを特徴とする二成分系現像剤。

【請求項1】

結着樹脂と着色剤を含有するトナー母粒子と外添剤とを有するトナーであって、

前記トナー母粒子の表面には、前記トナーの帯電に用いられる磁性キャリアに対する摩擦帯電極性が異なる領域が海島状に存在しており、

海領域を領域A、島領域を領域Bとしたとき、領域Bは平均高さが78nm以上163nm以下である扁平形状であり、

前記外添剤は、前記磁性キャリアに対する摩擦帯電極性に関し、領域Bと逆極性であり、

前記外添剤は、個数平均一次粒子径が80nm以上150nm以下である第1の外添剤Xと個数平均一次粒子径が10nm以上60nm以下である第2の外添剤Yを含み、

前記領域Bにおける前記第1の外添剤Xによる平均被覆率Cb(%)が27%以上100%未満であり、

前記領域Aにおける前記第1の外添剤Xによる平均被覆率Ca(%)が12%以下であることを特徴とするトナー。

【請求項2】

前記領域Aが、前記磁性キャリアに対して負帯電性であり、前記領域Bが前記磁性キャリアに対して正帯電性であり、かつ、前記外添剤が前記磁性キャリアに対して負帯電性である請求項1に記載のトナー。

【請求項3】

前記トナー母粒子の領域Bが、コア粒子の表面に、前記磁性キャリアに対する摩擦帯電極性が正である樹脂微粒子を固着させることにより形成されている請求項1又は2に記載のトナー。

【請求項4】

走査型プローブ顕微鏡により得られる前記領域Bの平均面積が0.5μm2以上1.5μm2以下であり、走査型電子顕微鏡により得られる前記領域Bによるトナー母粒子表面の占有面積率が27%以上50%以下である請求項1乃至3のいずれか一項に記載のトナー。

【請求項5】

請求項1に記載のトナーの製造方法であって、

表面に、前記トナーの帯電に用いられる磁性キャリアに対する摩擦帯電極性が異なる領域が海島状に存在しており、海領域を領域A、島領域を領域Bとしたとき、該領域Bは平均高さが78nm以上163nm以下である扁平形状であるトナー母粒子と前記第1の外添剤とを混合し、次いで、これらの混合物に第2の外添剤を添加して混合する工程を有することを特徴とするトナーの製造方法。

【請求項6】

前記領域Aが、前記磁性キャリアに対して負帯電性であり、前記領域Bが前記磁性キャリアに対して正帯電性であり、かつ、前記外添剤が前記磁性キャリアに対して負帯電性である請求項5に記載のトナーの製造方法。

【請求項7】

前記トナー母粒子が、コア粒子の表面に、前記磁性キャリアに対する摩擦帯電極性が正である樹脂微粒子を固着させることにより形成されてなる請求項5又は6に記載のトナーの製造方法。

【請求項8】

トナー及び磁性キャリアを含有する二成分系現像剤であって、

該トナーは、結着樹脂と着色剤を含有するトナー母粒子と外添剤とを有し、

前記トナー母粒子の表面には、前記磁性キャリアに対する摩擦帯電極性が異なる領域が海島状に存在しており、海領域を領域A、島領域を領域Bとしたとき、領域Bは平均高さが78nm以上163nm以下である扁平形状であり、

前記外添剤は、前記磁性キャリアに対する摩擦帯電極性に関し、領域Bと逆極性であり、

前記外添剤は、個数平均一次粒子径が80nm以上150nm以下である第1の外添剤Xと個数平均一次粒子径が10nm以上60nm以下である第2の外添剤Yを含み、前記領域Bにおける前記第1の外添剤Xによる平均被覆率Cb(%)が27%以上100%未満であり、

前記領域Aにおける前記第1の外添剤Xによる平均被覆率Ca(%)が12%以下であることを特徴とする二成分系現像剤。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−101334(P2013−101334A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2012−230661(P2012−230661)

【出願日】平成24年10月18日(2012.10.18)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成24年10月18日(2012.10.18)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]