トナー及びそれを用いた画像形成装置

【課題】

長期に亙って、画像欠陥を生じさせないトナー及びそれを用いた現像装置、及び該現像装置を備えた画像形成装置を提供することを課題とする。

【解決手段】

一定の速度で、トナーの単一粒子に加えた荷重に対する、単位時間ごとの変位量の積算値をトナーの体積平均粒子径で除した値を特定の範囲に規定するトナーとすることで、上記課題を解決する。

長期に亙って、画像欠陥を生じさせないトナー及びそれを用いた現像装置、及び該現像装置を備えた画像形成装置を提供することを課題とする。

【解決手段】

一定の速度で、トナーの単一粒子に加えた荷重に対する、単位時間ごとの変位量の積算値をトナーの体積平均粒子径で除した値を特定の範囲に規定するトナーとすることで、上記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トナー及びそれを用いた画像形成装置に関する。

【背景技術】

【0002】

トナーを表面に担持して回転する現像ローラと、トナーの層厚を規制する規制部材を備え、規制部材で規制されたのち搬送されるトナーで静電潜像を可視化する現像装置では、以下のような問題点が指摘されている。

【0003】

規制部材と現像ローラが常に同じ当接部で加圧接触しているため、長期に亙って現像装置を使用する場合、摩擦熱やその圧力、或いは機内温度等の環境的要因等が相俟って、規制部材と現像ローラが接触する規制部材側に、トナーが軟化して固着する現象が発生しやすくなる。

【0004】

固着したトナーは、初期には表面に薄い膜を張ったような僅かなものであり、出力画像上も問題にならないが、使用を重ねるにしたがって、拡がって、膜も厚くなり、やがて出力画像に悪影響を及ぼす。固着したトナーは、規制部材によるトナーの帯電性を悪化させたり、現像ローラとの間のトナーの流入を塞いでしまったり、或いは現像ローラと接触する表面で凹凸が形成され、局所的なトナー層厚の低下やスリ抜けを招き、均一なトナー層の形成ができなくなる。その結果、出力画像上で、画像濃度の低下や、出力画像の画像部分に白筋等の画像欠陥が生じるという問題がある。

【0005】

このような問題に対処するために、例えば、特開2006−184698号公報(特許文献1)では、トナーの単一粒子に、4.9×10−4Nの荷重を加え、荷重に対する塑性変位量及び弾性変位量と外添剤の付着強度とトナー帯電量との関係を規定したトナーが提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−184698号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1のトナーのように、特定の荷重における変位量の規定だけでは、現像装置を使用する場合、画像欠陥が生じる場合があった。これは、トナーが、現像ローラと供給ローラの間での摺擦、現像ローラと規制部材の間での摺擦、撹拌部材での撹拌等、それぞれ異なる力を受けているにもかかわらず、特定の荷重における変位量の規定だけで 、画像ムラ、カブリ等の画像欠陥が解消できるとしているからである。

【0008】

本願は上記の課題に鑑みてなされたものであり、トナーの硬さを適切にすること、具体的には、一定の速度で、トナーの単一粒子に加えた荷重に対する単位時間ごとの変位量の積算値をトナーの体積平均粒子径で除した値を特定の範囲に規定するトナーとすることで、長期に亙って、画像欠陥を生じさせないトナー及びそれを用いた現像装置、及び該現像装置を備えた画像形成装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、非磁性1成分トナーの単一粒子に、0.5mN/sの速度で、最大10mNまで荷重が加えられ、前記荷重に対する単位時間ごとの変位量の積算値を前記トナーの体積平均粒子径で除した値が、3.0×105mN/m以上、6.0×105mN/m以下であることを特徴とするものである。

【0010】

また、本発明は、前記非磁性1成分トナーに含有されるワックス成分の融点が80度以上であることが好ましい。

【0011】

また、本発明は、前記非磁性1成分トナーを用いた現像装置を備えた画像形成装置を提供することを特徴とするものである。

【発明の効果】

【0012】

本発明によれば、非磁性1成分トナーの単一粒子に、0.5mN/sの速度で、最大10mNまで荷重が加えられ、荷重に対する単位時間ごとの変位量の積算値を非磁性1成分トナーの体積平均粒子径で除した値が、3.0×105mN/m以上、6.0×105mN/m以下とされることで、長期に亙って、画像濃度が高く、カブリも良好で、層厚ムラも現れず、定着性も不良となることがない。

【0013】

また、本発明によれば、非磁性1成分トナーに含有されるワックス成分の融点を80度以上とすることで、長期に亙って、画像濃度が高く、カブリも良好で、層厚ムラも現れず、定着性も不良となることがない。

【図面の簡単な説明】

【0014】

【図1】本発明の現像装置の構成を示す概略断面図である。

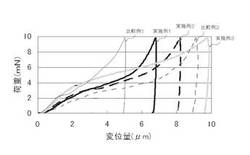

【図2】本発明の実施例及び比較例のトナーの単一粒子に、0.5mN/sの速度で、最大10mNまで荷重を加えたときの変位量を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態の現像装置について図面を参照して説明する。

【0016】

図1は、本願発明の現像装置1の構成を示す概略断面図である。以下には、本願発明の現像装置に関して説明するが、その他の構成については、電子写真複写装置の一般的な技術が適用できることはいうまでもない。

【0017】

本願発明の現像装置1は、トナー2を感光体3表面の静電潜像に供給して静電潜像を現像する現像装置である。現像装置1は、トナー2を収容する現像槽4と、トナー2を担持して、感光体3表面に搬送する現像ローラ5と、トナー2を現像ローラ5上に供給する供給ローラ6と、現像槽4の中でトナー2を撹拌搬送する撹拌部材7と、現像ローラ5上のトナー2の層厚を規制する規制部材としてのドクターブレード8と、ドクターブレード8を現像槽4に支持する支持部材9と、現像ローラ5にバイアスを印加する電源10を含む。

【0018】

現像ローラ5、供給ローラ6、撹拌部材7は、現像槽4内に回転自在に設けられ、各々、矢印で示す反時計方向に回転している。

【0019】

感光体3は、直径30mmであり、対向して配設されている現像ローラ5との間隙は、不図示の間隙保持部材により、200±20μmに設定されている。感光体3の回転方向は、矢印で示す時計方向であり、周速度は、150mm/secとした。

【0020】

現像槽4は、例えば、硬質の合成樹脂等からなり、外観が略直方体形状を有する容器部材である。

【0021】

現像ローラ5は、本願では、アルミニウムからなり、直径16mm、肉厚が1mmで、表面の算術平均粗さRaが、0.3〜0.8μmとなるようにサンドブラスト処理されたものである。また、現像ローラ5は、周速度145mm/secで、軸線周りに回転駆動される。

【0022】

トナー供給ローラ6は、導電性の発泡ウレタン等の多孔性弾性部材であり、表面の空孔にトナー2を吸着しつつ、現像ローラ5を摺擦することで、トナー2を現像ローラ5に供給し、かつ、現像後に現像ローラ5に残存した余分のトナー2をクリーニングする。

【0023】

トナー供給ローラ6と現像ローラ5の接触部の食い込み量は、0.5mm、この接触部の長手方向、即ちトナー供給ローラ6の軸線方向の幅は、300mmで設定されている。なお、トナー供給ローラ6は、アスカーC硬度で5度のウレタンスポンジを用いた。直径は14mmとした。また、周速度は、145mm/secとした。

【0024】

撹拌部材7は、回転軸部から半径方向外方に突出する複数の羽根片を含んで構成され、その羽根片は、例えば、PET(Polyethylene Terephthalate)等の樹脂を用いて薄板状に形成される。

【0025】

ドクターブレード8は、現像ローラ5の軸線方向に平行に延びる板状部材であり、現像ローラ5との当接位置にはトナーの付着を防止するため、例えば、ウレタンからなる樹脂8aが貼り付けられている。ドクターブレード8と現像ローラ5は、線圧約10〜30gf/cmで当接している。この線圧は、ドクターブレード8の板厚、及び樹脂8aの材質及び現像ローラ5との当接位置により変更可能である。線圧が10gf/cm未満であれば、現像ローラ5上のトナー2の層厚が均一にならず、トナー2に充分な帯電が付与できない。また、線圧が30gf/cmより大きくなると、現像ローラ5上のトナー2へのストレスが大きくなり、トナー2の融着等による画像欠陥が発生する。ドクターブレード8は、例えば、導電性樹脂や、ステンレス、りん青銅等の材質が用いられる。本願では、厚み0.1mmのりん青銅を用い、樹脂8aは、厚み1mmのウレタン樹脂とした。このときの線圧は、15gf/cmであった。また、このときの現像ローラ5上のトナー2の層厚は、0.6〜0.8mg/cm2の範囲であった。

【0026】

電源10は、現像ローラ5に、−400V〜−2000V程度の直流のバイアスを印加し、現像ローラ5と感光体3の間隙及び所望の画像濃度に応じて、随時設定される。本願では、−1400Vとした。

【0027】

本願で用いられるトナー2の成分は、結着樹脂、着色剤、ワックス、帯電制御剤等が挙げられる。結着樹脂としては、例えば、スチレン系樹脂、アクリル系樹脂、スチレン−アクリル系樹脂、オレフィン系樹脂、塩化ビニル系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリウレタン系樹脂、ポリビニルアルコール系樹脂、ビニルエーテル系樹脂、N−ビニル系樹脂、スチレン−ブタジエン系樹脂等の従来公知の種々の熱可塑性樹脂の1種又は2種以上を用いることができ、特にスチレン系樹脂、スチレン−アクリル系樹脂、ポリエステル系樹脂が好ましい。これらの樹脂は、通常の画像形成装置において用いられる熱定着手段によって、記録用紙等の印刷媒体の表面に良好に定着されるには、軟化点が120〜150℃、ガラス転移点が55〜75℃の範囲にあることが好ましく、その一部が架橋構造を有していても良い。

【0028】

軟化点が120℃未満では、オフセットが発生する。一方、軟化点が150℃よりも高いと、定着性が充分でない。ガラス転移点が55℃未満では、トナー2の単一粒子どうしが凝集しやすくなり、トナー2の融着等による画像欠陥が発生する。一方、ガラス転移点が75℃よりも高いと、定着性が充分でない。なお、結着樹脂の軟化点は、フローテスタ(島津製作所製、型番:CFT−500)、ガラス転移点は、熱示走査熱量計(DSC:パーキンエルマ製、型番:DSC−7)により測定できる。

【0029】

一般に、架橋構造とすることで、定着性を損なわず、長期に亙ってトナー2の保存安定性や耐久性を向上できる。結着樹脂の一部を架橋構造とするには、架橋剤を添加する、或いは熱硬化性樹脂を配合する等の既存の技術を用いることができる。架橋成分量の測定は、THF(テトラヒドロフラン)に結着樹脂を溶かしたときの不溶成分量を調べることにより行なう。

【0030】

ワックスとしては、オレフィン系ワックス類、エステル系ワックス類、植物系ワックス類、鉱物系ワックス類、動物系ワックス類、石油系ワックス類、フィッシャ・トロプシュワックス類等の1種又は2種類以上を用いることができる。ワックスは、オフセット防止の目的で添加され、添加量としては、結着樹脂100質量部に対して、0.1〜10質量部が好ましい。添加量が0.1質量部未満では、オフセット防止効果が充分でなく、10質量部より多いと、トナー2の単一粒子表面から脱離しやすくなる。

【0031】

帯電制御剤としては、本願で用いるトナー2には、負荷電性の帯電制御剤を用いるのが好ましい。負荷電性の帯電制御剤としては、含金属アゾ染料、オキシナフトエ酸系金属錯体、サリチル酸系金属錯体、フェノール系縮合物、第四級アンモニウム塩、ホウ素錯体等が挙げられる。また、良好な負荷電性を損なわない程度に正荷電性の荷電制御剤を併用することもできる。正荷電性の帯電制御剤としては、アジン化合物のニグロシン系染料、第四級アンモニウム塩、第四級アンモニウム塩モリブデン錯体、第四級アンモニウム塩、トリフェニルメタン誘導体等が挙げられる。これらの帯電制御剤は、単独で混合して用いても良い。負荷電性の帯電制御剤の添加量は、結着樹脂100質量部に対して、5.0質量部以下が好ましい。5.0質量部を超えると、トナー2の帯電量が高く、画像濃度が下がる、感光体3から、不図示のトナー支持体への転写性が劣る等の問題が生じる。

【0032】

上記構成のトナー2の成分を、既存の製造方法によって粉砕或いは重合し、体積平均粒子径7〜10μmのトナー2を得る。体積平均粒子径が7μm未満では、トナー2と現像ローラ5間の静電的な付着力が強く、トナー2の現像性が低下する。体積平均粒子径が10μmより大きいと、記録用紙等の印刷媒体への被覆率が低くなるため、画像濃度が低下する。体積平均粒子径は、コールタカウンタ(ベックマン・コールタ製、型番:マルチサイザ3)にて測定を行った。

【0033】

更に、得られたトナー2に、トナー2の流動性向上の目的で、シリカや酸化チタン等を外添する。シリカの添加量は、結着樹脂100質量部に対して、0.5〜3.5質量部が好ましい。シリカ量が0.5質量部未満では、流動性向上効果が充分発揮できず、3.5質量部より多く添加すると、充分な定着強度が得られない。酸化チタンは、トナー2の単一粒子間の帯電を均一にする効果を有し、添加量は、結着樹脂100質量部に対して、0.5〜1.5質量部が好ましい。酸化チタンが0.5質量部未満では、トナー2の単一粒子間の帯電を均一にする効果が充分発揮できず、1.5質量部より多く添加すると、トナー2の帯電量が急激に低下し、出力画像にかぶり等の画像欠陥が発生する。外添処理は、ヘンシェルミキサ等のような混合装置を用いる。

<実施例1>

トナー2の結着樹脂は、ポリエステル系樹脂を用い、軟化点は130℃、ガラス転移点は63℃、架橋成分量は結着樹脂100質量部に対して24質量部であった。着色剤は、結着樹脂100質量部に対して、カーボンブラックを6質量部添加した。ワックスは、植物系ワックス類のカルナバワックスを2質量部添加した。カルナバワックスの融点は、82℃である。帯電制御剤としては、負荷電性のホウ素錯体を1.5質量部添加した。体積平均粒子径は、8.5μmとした。外添処理は、1次粒子径が12nm及び40nmのシリカをそれぞれ1.2質量部添加して、ヘンシェルミキサで1分間混合撹拌後、酸化チタン0.7質量部添加して、1分間混合攪拌した。

【0034】

図2は、上述の実施例及び比較例のトナーの単一粒子に、0.5mN/sの速度で、最大10mNまで荷重kを加えたときの変位量xを示す図である。

【0035】

変位量xの測定には、ナノレンジインデンテーションテスタ(フィッシャ・インストルメンツ製、型番:HM500)を用いた。常温常圧環境下で、ガラス板上にトナーの単一粒子を載せ、50×50μmの大きさの平面圧子を用いて、0.5mN/sの速度で、荷重kが最大10mNになるまでの20秒間、荷重kを加えた。その後、8秒間かけて、8×10−3mNまで荷重kを下げた。

【0036】

変位量xの積算値yは、以下の式(1)で表すことができ、0.5mN/sの速度で、荷重kが最大10mNになるまでの単位時間ごとの変位量xから算出した。これは、図2の各曲線と変位量x軸で囲まれた面積に相当する。

【0037】

【数1】

<実施例2>

1次粒子径が12nm及び40nmのシリカを、それぞれ1.2質量部から、0.5質量部に変更した以外は、実施例1と同一とした。

<実施例3>

トナーの体積平均粒子径を、8.5μmから9.7μmに変更した以外は、実施例1と同一とした。

<比較例1>

実施例1において、融点82℃のカルナバワックスから、融点78℃のパラフィンワックスに変更した以外は、実施例1と同一とした。

<比較例2>

実施例1において、カルナバワックスを除外した以外は、実施例1と同一とした。得られたトナーは、体積平均粒子径が7.2μmであった。

【0038】

【表1】

表1は、上述の実施例及び比較例のトナーを本願発明の現像装置1に適用した画像形成装置を用いて、画像面積率4%のA4原稿を用い、普通紙を横連続通紙して、常温常湿環境下で初期及び40000枚印刷後の実写試験を行ったものである。

【0039】

以下に、種々の評価及び測定方法を記載する。

【0040】

トナー帯電量は、吸引式小型帯電量測定装置(トレックジャパン社製、型番:210HS−2A)を用いて、現像ローラ5上のトナー2を一定量吸引することで測定した。

【0041】

トナー搬送量は、トナー帯電量測定時に吸引した現像ローラ5上の面積と吸引トナー量から、単位面積当たりの吸引トナー量を算出することで得られる。

【0042】

画像濃度は、初期及び40000枚目に、分光測色濃度計(X−Rite社製:X−Rite938)を用いて、実写試験で出力された出力画像の画像部の光学濃度を測定した。

【0043】

カブリは、非画像部の濃度を次の手順により算出する。白度計(日本電色工業社製:Z−Σ90 COLOR MEASURING SYSTEM)を用いて、あらかじめプリント前の普通紙の白色度を測定した。次に、プリント後の普通紙の非画像部における白色度を、白度計を用いて測定したのち、プリント前の白色度との差を求める。この差をカブリとした。

【0044】

カブリは、初期及び40000枚目に測定を行った。0.4未満であれば良好で、「○」と判定し、0.4以上1.0未満ならばやや良好で、「△」と判定し、1.0以上では、肉眼でカブリが明確に見える状態であるため、不良で「×」と判定した。

【0045】

層厚ムラは、初期及び40000枚目に、現像ローラ5上のトナーの層厚を目視にて観察した。同時に、ハーフトーン画像のA4原稿を用い、普通紙を横通紙して、実写試験を行い、出力画像を得た。

【0046】

出力画像に層厚ムラによる白筋が現れた場合は、不良で「×」と判定し、出力画像に層厚ムラによる白筋が現れず、現像ローラ5上のトナーの層厚に筋が現れた場合は、やや良好で「△」と判定し、出力画像に層厚ムラによる白筋が現れず、現像ローラ5上のトナーの層厚にも筋が現れなかった場合は、良好で「○」と判定した。

【0047】

定着性は、実写試験の初期、画像形成装置において用いられる熱定着手段の温度を5℃ずつ変化させながら、出力画像に画像が充分定着されない低温オフセットと、熱定着手段に画像が剥ぎ取られてしまう高温オフセットが、いずれも発生しない非オフセット温度領域を調べた。

【0048】

非オフセット温度領域が40℃以上であれば、良好で「○」と判定し、30℃以上40℃未満であれば、やや良好で「△」と判定し、30℃未満であれば、不良で「×」と判定した。

【0049】

表1に示すように、実施例1は、トナーの単一粒子に、0.5mN/sの速度で、最大10mNまで荷重kが加えられ、荷重kに対する単位時間ごとの変位量xの積算値yをトナーの体積平均粒子径で除した値が、3.2×105mN/mであるため、初期及び40000枚目ともに、画像濃度が高く、カブリも良好で、層厚ムラも現れなかった。

【0050】

実施例2は、実施例1よりも外添するシリカを減量したことで、荷重kを加えたときのシリカによる結着樹脂の変位量xが減り、結果として、トナー内部に受けた荷重kを保持した状態で、変位が続けられた。最大10mNまで荷重kを加え終えたときの変位量xの積算値yをトナーの体積平均粒子径で除した値は、4.4×105mN/mと、実施例1よりも大きいが、初期及び40000枚目ともに、画像濃度が高く、カブリも良好で、層厚ムラも現れなかった。

【0051】

実施例3は、実施例1よりもトナーの体積平均粒子径が大きいため、荷重kを加えたときの変位可能な量が大きい。実際、変位量xの積算値yをトナーの体積平均粒子径で除した値は、5.8×105mN/mと、実施例1よりも大きいが、初期及び40000枚目ともに、画像濃度が高く、カブリも良好で、層厚ムラも現れなかった。ただし、トナーの体積平均粒子径が大きいため、定着性はやや良好という結果にとどまった。

【0052】

比較例1は、実施例1よりもワックスの融点が低く、最大10mNまで荷重kを加え終えたときの変位量xの積算値yをトナーの体積平均粒子径で除した値は、2.8×105mN/mと、3.0×105mN/m未満であるため、実写試験の初期から、トナー帯電量が3.2μC/gと低く、カブリがやや良好という結果になってしまった。また、ドクターブレード8と現像ローラ5が接触するドクターブレード8側に、トナーが軟化して固着したことによって、現像ローラ5上の局所的なトナーの層厚の低下が発生し、筋が現れた。更に、40000枚目では、画像濃度が0.4まで下がり、カブリ、層厚ムラともに不良となってしまった。

【0053】

比較例2は、実施例1と異なり、体積平均粒子径が小さいものの、ワックスを添加していないため、トナー内部に受けた荷重kを保持した状態で、変位が続けられ、最大10mNまで荷重kを加え終えたときの変位量xの積算値yをトナーの体積平均粒子径で除した値は、6.3×105mN/mと、6.0×105mN/mを超えてしまった。そのため、初期及び40000枚目ともに、画像濃度が高く、カブリも良好で、層厚ムラも現れなかったが、ワックスを添加していないため、非オフセット温度領域が狭く、定着性は不良となってしまった。

【0054】

以上、表1に示すように、トナーの単一粒子に、0.5mN/sの速度で、最大10mNまで加えた荷重kに対する、単位時間ごとの変位量xの積算値yをトナーの体積平均粒子径で除した値が、3.0×105mN/m以上、6.0×105mN/m以下と規定されるトナーとすることで、長期に亙って、画像濃度が高く、カブリも良好で、層厚ムラも現れず、定着性も不良となることがなかった。

【0055】

なお、上述した実施形態では、現像ローラ5に供給されるトナー2の量を規制するドクターブレード8を備えて、トナーの層厚を規制するようにした画像形成装置であれば、上述したような構成の画像形成装置に限定されるものではなく、その他の画像形成装置等に展開が可能である。

【符号の説明】

【0056】

1 現像装置

2 トナー

3 感光体

4 現像槽

5 現像ローラ

6 供給ローラ

7 撹拌部材

8 ドクターブレード

8a 樹脂

9 支持部材

10 電源

【技術分野】

【0001】

本発明は、トナー及びそれを用いた画像形成装置に関する。

【背景技術】

【0002】

トナーを表面に担持して回転する現像ローラと、トナーの層厚を規制する規制部材を備え、規制部材で規制されたのち搬送されるトナーで静電潜像を可視化する現像装置では、以下のような問題点が指摘されている。

【0003】

規制部材と現像ローラが常に同じ当接部で加圧接触しているため、長期に亙って現像装置を使用する場合、摩擦熱やその圧力、或いは機内温度等の環境的要因等が相俟って、規制部材と現像ローラが接触する規制部材側に、トナーが軟化して固着する現象が発生しやすくなる。

【0004】

固着したトナーは、初期には表面に薄い膜を張ったような僅かなものであり、出力画像上も問題にならないが、使用を重ねるにしたがって、拡がって、膜も厚くなり、やがて出力画像に悪影響を及ぼす。固着したトナーは、規制部材によるトナーの帯電性を悪化させたり、現像ローラとの間のトナーの流入を塞いでしまったり、或いは現像ローラと接触する表面で凹凸が形成され、局所的なトナー層厚の低下やスリ抜けを招き、均一なトナー層の形成ができなくなる。その結果、出力画像上で、画像濃度の低下や、出力画像の画像部分に白筋等の画像欠陥が生じるという問題がある。

【0005】

このような問題に対処するために、例えば、特開2006−184698号公報(特許文献1)では、トナーの単一粒子に、4.9×10−4Nの荷重を加え、荷重に対する塑性変位量及び弾性変位量と外添剤の付着強度とトナー帯電量との関係を規定したトナーが提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−184698号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1のトナーのように、特定の荷重における変位量の規定だけでは、現像装置を使用する場合、画像欠陥が生じる場合があった。これは、トナーが、現像ローラと供給ローラの間での摺擦、現像ローラと規制部材の間での摺擦、撹拌部材での撹拌等、それぞれ異なる力を受けているにもかかわらず、特定の荷重における変位量の規定だけで 、画像ムラ、カブリ等の画像欠陥が解消できるとしているからである。

【0008】

本願は上記の課題に鑑みてなされたものであり、トナーの硬さを適切にすること、具体的には、一定の速度で、トナーの単一粒子に加えた荷重に対する単位時間ごとの変位量の積算値をトナーの体積平均粒子径で除した値を特定の範囲に規定するトナーとすることで、長期に亙って、画像欠陥を生じさせないトナー及びそれを用いた現像装置、及び該現像装置を備えた画像形成装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、非磁性1成分トナーの単一粒子に、0.5mN/sの速度で、最大10mNまで荷重が加えられ、前記荷重に対する単位時間ごとの変位量の積算値を前記トナーの体積平均粒子径で除した値が、3.0×105mN/m以上、6.0×105mN/m以下であることを特徴とするものである。

【0010】

また、本発明は、前記非磁性1成分トナーに含有されるワックス成分の融点が80度以上であることが好ましい。

【0011】

また、本発明は、前記非磁性1成分トナーを用いた現像装置を備えた画像形成装置を提供することを特徴とするものである。

【発明の効果】

【0012】

本発明によれば、非磁性1成分トナーの単一粒子に、0.5mN/sの速度で、最大10mNまで荷重が加えられ、荷重に対する単位時間ごとの変位量の積算値を非磁性1成分トナーの体積平均粒子径で除した値が、3.0×105mN/m以上、6.0×105mN/m以下とされることで、長期に亙って、画像濃度が高く、カブリも良好で、層厚ムラも現れず、定着性も不良となることがない。

【0013】

また、本発明によれば、非磁性1成分トナーに含有されるワックス成分の融点を80度以上とすることで、長期に亙って、画像濃度が高く、カブリも良好で、層厚ムラも現れず、定着性も不良となることがない。

【図面の簡単な説明】

【0014】

【図1】本発明の現像装置の構成を示す概略断面図である。

【図2】本発明の実施例及び比較例のトナーの単一粒子に、0.5mN/sの速度で、最大10mNまで荷重を加えたときの変位量を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態の現像装置について図面を参照して説明する。

【0016】

図1は、本願発明の現像装置1の構成を示す概略断面図である。以下には、本願発明の現像装置に関して説明するが、その他の構成については、電子写真複写装置の一般的な技術が適用できることはいうまでもない。

【0017】

本願発明の現像装置1は、トナー2を感光体3表面の静電潜像に供給して静電潜像を現像する現像装置である。現像装置1は、トナー2を収容する現像槽4と、トナー2を担持して、感光体3表面に搬送する現像ローラ5と、トナー2を現像ローラ5上に供給する供給ローラ6と、現像槽4の中でトナー2を撹拌搬送する撹拌部材7と、現像ローラ5上のトナー2の層厚を規制する規制部材としてのドクターブレード8と、ドクターブレード8を現像槽4に支持する支持部材9と、現像ローラ5にバイアスを印加する電源10を含む。

【0018】

現像ローラ5、供給ローラ6、撹拌部材7は、現像槽4内に回転自在に設けられ、各々、矢印で示す反時計方向に回転している。

【0019】

感光体3は、直径30mmであり、対向して配設されている現像ローラ5との間隙は、不図示の間隙保持部材により、200±20μmに設定されている。感光体3の回転方向は、矢印で示す時計方向であり、周速度は、150mm/secとした。

【0020】

現像槽4は、例えば、硬質の合成樹脂等からなり、外観が略直方体形状を有する容器部材である。

【0021】

現像ローラ5は、本願では、アルミニウムからなり、直径16mm、肉厚が1mmで、表面の算術平均粗さRaが、0.3〜0.8μmとなるようにサンドブラスト処理されたものである。また、現像ローラ5は、周速度145mm/secで、軸線周りに回転駆動される。

【0022】

トナー供給ローラ6は、導電性の発泡ウレタン等の多孔性弾性部材であり、表面の空孔にトナー2を吸着しつつ、現像ローラ5を摺擦することで、トナー2を現像ローラ5に供給し、かつ、現像後に現像ローラ5に残存した余分のトナー2をクリーニングする。

【0023】

トナー供給ローラ6と現像ローラ5の接触部の食い込み量は、0.5mm、この接触部の長手方向、即ちトナー供給ローラ6の軸線方向の幅は、300mmで設定されている。なお、トナー供給ローラ6は、アスカーC硬度で5度のウレタンスポンジを用いた。直径は14mmとした。また、周速度は、145mm/secとした。

【0024】

撹拌部材7は、回転軸部から半径方向外方に突出する複数の羽根片を含んで構成され、その羽根片は、例えば、PET(Polyethylene Terephthalate)等の樹脂を用いて薄板状に形成される。

【0025】

ドクターブレード8は、現像ローラ5の軸線方向に平行に延びる板状部材であり、現像ローラ5との当接位置にはトナーの付着を防止するため、例えば、ウレタンからなる樹脂8aが貼り付けられている。ドクターブレード8と現像ローラ5は、線圧約10〜30gf/cmで当接している。この線圧は、ドクターブレード8の板厚、及び樹脂8aの材質及び現像ローラ5との当接位置により変更可能である。線圧が10gf/cm未満であれば、現像ローラ5上のトナー2の層厚が均一にならず、トナー2に充分な帯電が付与できない。また、線圧が30gf/cmより大きくなると、現像ローラ5上のトナー2へのストレスが大きくなり、トナー2の融着等による画像欠陥が発生する。ドクターブレード8は、例えば、導電性樹脂や、ステンレス、りん青銅等の材質が用いられる。本願では、厚み0.1mmのりん青銅を用い、樹脂8aは、厚み1mmのウレタン樹脂とした。このときの線圧は、15gf/cmであった。また、このときの現像ローラ5上のトナー2の層厚は、0.6〜0.8mg/cm2の範囲であった。

【0026】

電源10は、現像ローラ5に、−400V〜−2000V程度の直流のバイアスを印加し、現像ローラ5と感光体3の間隙及び所望の画像濃度に応じて、随時設定される。本願では、−1400Vとした。

【0027】

本願で用いられるトナー2の成分は、結着樹脂、着色剤、ワックス、帯電制御剤等が挙げられる。結着樹脂としては、例えば、スチレン系樹脂、アクリル系樹脂、スチレン−アクリル系樹脂、オレフィン系樹脂、塩化ビニル系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリウレタン系樹脂、ポリビニルアルコール系樹脂、ビニルエーテル系樹脂、N−ビニル系樹脂、スチレン−ブタジエン系樹脂等の従来公知の種々の熱可塑性樹脂の1種又は2種以上を用いることができ、特にスチレン系樹脂、スチレン−アクリル系樹脂、ポリエステル系樹脂が好ましい。これらの樹脂は、通常の画像形成装置において用いられる熱定着手段によって、記録用紙等の印刷媒体の表面に良好に定着されるには、軟化点が120〜150℃、ガラス転移点が55〜75℃の範囲にあることが好ましく、その一部が架橋構造を有していても良い。

【0028】

軟化点が120℃未満では、オフセットが発生する。一方、軟化点が150℃よりも高いと、定着性が充分でない。ガラス転移点が55℃未満では、トナー2の単一粒子どうしが凝集しやすくなり、トナー2の融着等による画像欠陥が発生する。一方、ガラス転移点が75℃よりも高いと、定着性が充分でない。なお、結着樹脂の軟化点は、フローテスタ(島津製作所製、型番:CFT−500)、ガラス転移点は、熱示走査熱量計(DSC:パーキンエルマ製、型番:DSC−7)により測定できる。

【0029】

一般に、架橋構造とすることで、定着性を損なわず、長期に亙ってトナー2の保存安定性や耐久性を向上できる。結着樹脂の一部を架橋構造とするには、架橋剤を添加する、或いは熱硬化性樹脂を配合する等の既存の技術を用いることができる。架橋成分量の測定は、THF(テトラヒドロフラン)に結着樹脂を溶かしたときの不溶成分量を調べることにより行なう。

【0030】

ワックスとしては、オレフィン系ワックス類、エステル系ワックス類、植物系ワックス類、鉱物系ワックス類、動物系ワックス類、石油系ワックス類、フィッシャ・トロプシュワックス類等の1種又は2種類以上を用いることができる。ワックスは、オフセット防止の目的で添加され、添加量としては、結着樹脂100質量部に対して、0.1〜10質量部が好ましい。添加量が0.1質量部未満では、オフセット防止効果が充分でなく、10質量部より多いと、トナー2の単一粒子表面から脱離しやすくなる。

【0031】

帯電制御剤としては、本願で用いるトナー2には、負荷電性の帯電制御剤を用いるのが好ましい。負荷電性の帯電制御剤としては、含金属アゾ染料、オキシナフトエ酸系金属錯体、サリチル酸系金属錯体、フェノール系縮合物、第四級アンモニウム塩、ホウ素錯体等が挙げられる。また、良好な負荷電性を損なわない程度に正荷電性の荷電制御剤を併用することもできる。正荷電性の帯電制御剤としては、アジン化合物のニグロシン系染料、第四級アンモニウム塩、第四級アンモニウム塩モリブデン錯体、第四級アンモニウム塩、トリフェニルメタン誘導体等が挙げられる。これらの帯電制御剤は、単独で混合して用いても良い。負荷電性の帯電制御剤の添加量は、結着樹脂100質量部に対して、5.0質量部以下が好ましい。5.0質量部を超えると、トナー2の帯電量が高く、画像濃度が下がる、感光体3から、不図示のトナー支持体への転写性が劣る等の問題が生じる。

【0032】

上記構成のトナー2の成分を、既存の製造方法によって粉砕或いは重合し、体積平均粒子径7〜10μmのトナー2を得る。体積平均粒子径が7μm未満では、トナー2と現像ローラ5間の静電的な付着力が強く、トナー2の現像性が低下する。体積平均粒子径が10μmより大きいと、記録用紙等の印刷媒体への被覆率が低くなるため、画像濃度が低下する。体積平均粒子径は、コールタカウンタ(ベックマン・コールタ製、型番:マルチサイザ3)にて測定を行った。

【0033】

更に、得られたトナー2に、トナー2の流動性向上の目的で、シリカや酸化チタン等を外添する。シリカの添加量は、結着樹脂100質量部に対して、0.5〜3.5質量部が好ましい。シリカ量が0.5質量部未満では、流動性向上効果が充分発揮できず、3.5質量部より多く添加すると、充分な定着強度が得られない。酸化チタンは、トナー2の単一粒子間の帯電を均一にする効果を有し、添加量は、結着樹脂100質量部に対して、0.5〜1.5質量部が好ましい。酸化チタンが0.5質量部未満では、トナー2の単一粒子間の帯電を均一にする効果が充分発揮できず、1.5質量部より多く添加すると、トナー2の帯電量が急激に低下し、出力画像にかぶり等の画像欠陥が発生する。外添処理は、ヘンシェルミキサ等のような混合装置を用いる。

<実施例1>

トナー2の結着樹脂は、ポリエステル系樹脂を用い、軟化点は130℃、ガラス転移点は63℃、架橋成分量は結着樹脂100質量部に対して24質量部であった。着色剤は、結着樹脂100質量部に対して、カーボンブラックを6質量部添加した。ワックスは、植物系ワックス類のカルナバワックスを2質量部添加した。カルナバワックスの融点は、82℃である。帯電制御剤としては、負荷電性のホウ素錯体を1.5質量部添加した。体積平均粒子径は、8.5μmとした。外添処理は、1次粒子径が12nm及び40nmのシリカをそれぞれ1.2質量部添加して、ヘンシェルミキサで1分間混合撹拌後、酸化チタン0.7質量部添加して、1分間混合攪拌した。

【0034】

図2は、上述の実施例及び比較例のトナーの単一粒子に、0.5mN/sの速度で、最大10mNまで荷重kを加えたときの変位量xを示す図である。

【0035】

変位量xの測定には、ナノレンジインデンテーションテスタ(フィッシャ・インストルメンツ製、型番:HM500)を用いた。常温常圧環境下で、ガラス板上にトナーの単一粒子を載せ、50×50μmの大きさの平面圧子を用いて、0.5mN/sの速度で、荷重kが最大10mNになるまでの20秒間、荷重kを加えた。その後、8秒間かけて、8×10−3mNまで荷重kを下げた。

【0036】

変位量xの積算値yは、以下の式(1)で表すことができ、0.5mN/sの速度で、荷重kが最大10mNになるまでの単位時間ごとの変位量xから算出した。これは、図2の各曲線と変位量x軸で囲まれた面積に相当する。

【0037】

【数1】

<実施例2>

1次粒子径が12nm及び40nmのシリカを、それぞれ1.2質量部から、0.5質量部に変更した以外は、実施例1と同一とした。

<実施例3>

トナーの体積平均粒子径を、8.5μmから9.7μmに変更した以外は、実施例1と同一とした。

<比較例1>

実施例1において、融点82℃のカルナバワックスから、融点78℃のパラフィンワックスに変更した以外は、実施例1と同一とした。

<比較例2>

実施例1において、カルナバワックスを除外した以外は、実施例1と同一とした。得られたトナーは、体積平均粒子径が7.2μmであった。

【0038】

【表1】

表1は、上述の実施例及び比較例のトナーを本願発明の現像装置1に適用した画像形成装置を用いて、画像面積率4%のA4原稿を用い、普通紙を横連続通紙して、常温常湿環境下で初期及び40000枚印刷後の実写試験を行ったものである。

【0039】

以下に、種々の評価及び測定方法を記載する。

【0040】

トナー帯電量は、吸引式小型帯電量測定装置(トレックジャパン社製、型番:210HS−2A)を用いて、現像ローラ5上のトナー2を一定量吸引することで測定した。

【0041】

トナー搬送量は、トナー帯電量測定時に吸引した現像ローラ5上の面積と吸引トナー量から、単位面積当たりの吸引トナー量を算出することで得られる。

【0042】

画像濃度は、初期及び40000枚目に、分光測色濃度計(X−Rite社製:X−Rite938)を用いて、実写試験で出力された出力画像の画像部の光学濃度を測定した。

【0043】

カブリは、非画像部の濃度を次の手順により算出する。白度計(日本電色工業社製:Z−Σ90 COLOR MEASURING SYSTEM)を用いて、あらかじめプリント前の普通紙の白色度を測定した。次に、プリント後の普通紙の非画像部における白色度を、白度計を用いて測定したのち、プリント前の白色度との差を求める。この差をカブリとした。

【0044】

カブリは、初期及び40000枚目に測定を行った。0.4未満であれば良好で、「○」と判定し、0.4以上1.0未満ならばやや良好で、「△」と判定し、1.0以上では、肉眼でカブリが明確に見える状態であるため、不良で「×」と判定した。

【0045】

層厚ムラは、初期及び40000枚目に、現像ローラ5上のトナーの層厚を目視にて観察した。同時に、ハーフトーン画像のA4原稿を用い、普通紙を横通紙して、実写試験を行い、出力画像を得た。

【0046】

出力画像に層厚ムラによる白筋が現れた場合は、不良で「×」と判定し、出力画像に層厚ムラによる白筋が現れず、現像ローラ5上のトナーの層厚に筋が現れた場合は、やや良好で「△」と判定し、出力画像に層厚ムラによる白筋が現れず、現像ローラ5上のトナーの層厚にも筋が現れなかった場合は、良好で「○」と判定した。

【0047】

定着性は、実写試験の初期、画像形成装置において用いられる熱定着手段の温度を5℃ずつ変化させながら、出力画像に画像が充分定着されない低温オフセットと、熱定着手段に画像が剥ぎ取られてしまう高温オフセットが、いずれも発生しない非オフセット温度領域を調べた。

【0048】

非オフセット温度領域が40℃以上であれば、良好で「○」と判定し、30℃以上40℃未満であれば、やや良好で「△」と判定し、30℃未満であれば、不良で「×」と判定した。

【0049】

表1に示すように、実施例1は、トナーの単一粒子に、0.5mN/sの速度で、最大10mNまで荷重kが加えられ、荷重kに対する単位時間ごとの変位量xの積算値yをトナーの体積平均粒子径で除した値が、3.2×105mN/mであるため、初期及び40000枚目ともに、画像濃度が高く、カブリも良好で、層厚ムラも現れなかった。

【0050】

実施例2は、実施例1よりも外添するシリカを減量したことで、荷重kを加えたときのシリカによる結着樹脂の変位量xが減り、結果として、トナー内部に受けた荷重kを保持した状態で、変位が続けられた。最大10mNまで荷重kを加え終えたときの変位量xの積算値yをトナーの体積平均粒子径で除した値は、4.4×105mN/mと、実施例1よりも大きいが、初期及び40000枚目ともに、画像濃度が高く、カブリも良好で、層厚ムラも現れなかった。

【0051】

実施例3は、実施例1よりもトナーの体積平均粒子径が大きいため、荷重kを加えたときの変位可能な量が大きい。実際、変位量xの積算値yをトナーの体積平均粒子径で除した値は、5.8×105mN/mと、実施例1よりも大きいが、初期及び40000枚目ともに、画像濃度が高く、カブリも良好で、層厚ムラも現れなかった。ただし、トナーの体積平均粒子径が大きいため、定着性はやや良好という結果にとどまった。

【0052】

比較例1は、実施例1よりもワックスの融点が低く、最大10mNまで荷重kを加え終えたときの変位量xの積算値yをトナーの体積平均粒子径で除した値は、2.8×105mN/mと、3.0×105mN/m未満であるため、実写試験の初期から、トナー帯電量が3.2μC/gと低く、カブリがやや良好という結果になってしまった。また、ドクターブレード8と現像ローラ5が接触するドクターブレード8側に、トナーが軟化して固着したことによって、現像ローラ5上の局所的なトナーの層厚の低下が発生し、筋が現れた。更に、40000枚目では、画像濃度が0.4まで下がり、カブリ、層厚ムラともに不良となってしまった。

【0053】

比較例2は、実施例1と異なり、体積平均粒子径が小さいものの、ワックスを添加していないため、トナー内部に受けた荷重kを保持した状態で、変位が続けられ、最大10mNまで荷重kを加え終えたときの変位量xの積算値yをトナーの体積平均粒子径で除した値は、6.3×105mN/mと、6.0×105mN/mを超えてしまった。そのため、初期及び40000枚目ともに、画像濃度が高く、カブリも良好で、層厚ムラも現れなかったが、ワックスを添加していないため、非オフセット温度領域が狭く、定着性は不良となってしまった。

【0054】

以上、表1に示すように、トナーの単一粒子に、0.5mN/sの速度で、最大10mNまで加えた荷重kに対する、単位時間ごとの変位量xの積算値yをトナーの体積平均粒子径で除した値が、3.0×105mN/m以上、6.0×105mN/m以下と規定されるトナーとすることで、長期に亙って、画像濃度が高く、カブリも良好で、層厚ムラも現れず、定着性も不良となることがなかった。

【0055】

なお、上述した実施形態では、現像ローラ5に供給されるトナー2の量を規制するドクターブレード8を備えて、トナーの層厚を規制するようにした画像形成装置であれば、上述したような構成の画像形成装置に限定されるものではなく、その他の画像形成装置等に展開が可能である。

【符号の説明】

【0056】

1 現像装置

2 トナー

3 感光体

4 現像槽

5 現像ローラ

6 供給ローラ

7 撹拌部材

8 ドクターブレード

8a 樹脂

9 支持部材

10 電源

【特許請求の範囲】

【請求項1】

非磁性1成分トナーの単一粒子に、0.5mN/sの速度で、最大10mNまで荷重が加えられ、前記荷重に対する単位時間ごとの変位量の積算値を前記非磁性1成分トナーの体積平均粒子径で除した値が、3.0×105mN/m以上、6.0×105mN/m以下であることを特徴とする非磁性1成分トナー。

【請求項2】

前記非磁性1成分トナーに含有されるワックス成分の融点が80度以上であることを特徴とする請求項1に記載の非磁性1成分トナー。

【請求項3】

請求項1又は2に記載の非磁性1成分トナーを用いた現像装置を備えたことを特徴とする画像形成装置。

【請求項1】

非磁性1成分トナーの単一粒子に、0.5mN/sの速度で、最大10mNまで荷重が加えられ、前記荷重に対する単位時間ごとの変位量の積算値を前記非磁性1成分トナーの体積平均粒子径で除した値が、3.0×105mN/m以上、6.0×105mN/m以下であることを特徴とする非磁性1成分トナー。

【請求項2】

前記非磁性1成分トナーに含有されるワックス成分の融点が80度以上であることを特徴とする請求項1に記載の非磁性1成分トナー。

【請求項3】

請求項1又は2に記載の非磁性1成分トナーを用いた現像装置を備えたことを特徴とする画像形成装置。

【図1】

【図2】

【図2】

【公開番号】特開2012−73330(P2012−73330A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−216805(P2010−216805)

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]