トナー収容器、画像形成装置、トナー収容器製造方法、及びトナー収容器再生方法。

【課題】キャップ部150Yの本体とフック部152Yとをそれぞれ別の型で成型することによる不具合を解消しつつ、キャップ部150Yを所望の機械的強度、寸法精度及び平面精度が得られるものとする。

【解決手段】成型工程で複数のフック部152Yの引っ掛かり面をそれぞれ個別に成型するための複数のフック型部材を、成型後のキャップ部150Yの内側から外側にそれぞれ個別に引っこ抜くための複数の型抜き穴154Yを、それらフック型部材自身によってそれぞれキャップ部150Yに成型した。

【解決手段】成型工程で複数のフック部152Yの引っ掛かり面をそれぞれ個別に成型するための複数のフック型部材を、成型後のキャップ部150Yの内側から外側にそれぞれ個別に引っこ抜くための複数の型抜き穴154Yを、それらフック型部材自身によってそれぞれキャップ部150Yに成型した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、画像形成装置本体に対して着脱可能に構成されたトナーカートリッジ等のトナー収容器、及びこれを用いる画像形成装置に関するものである。また、トナー収容器を製造するトナー収容器製造方法や、使用済みのトナー収容器を再生するトナー収容器再生方法に関するものである。

【背景技術】

【0002】

この種のトナー収容器の1つとして、円筒状収容器と、これの先端部を回転自在に保持するキャップ部とを具備する円筒回転方式のトナーカートリッジが知られている(例えば特許文献1に記載のもの)。図1は、従来の円筒回転方式のトナーカートリッジにおける先端部を示す分解断面図である。同図において、トナーカートリッジ500は、リング状のシーリング部材501と、茶筒のキャップのような形をしたキャップ部510と、長筒状の円筒状収容器530とを有している。同図では、便宜上、キャップ部510とシーリング部材501と円筒状収容器530とを切り離して示しているが、実際には、図2に示すように、それらは互いに一体的に組み付けられている。また、便宜上、円筒状収容器530については、筒軸線方向の先端部だけを示している。

【0003】

図1に示すように、キャップ部510は、キャップ512と筒部材513とから主に構成されている。キャップ512の筒軸線方向の一端側は開口しているが、他端側は閉塞している。これに対し、筒部材513の筒軸線方向の両端側はそれぞれ開口している。筒部材513の内径は、キャップ512の外径よりも僅かに大きくなっており、筒部材513の内部にキャップ512が嵌合せしめられて溶接されている。キャップ512の筒軸線方向の一端側には、後述する円筒状収容器530を受け入れるための受入用開口511が形成されている。また、筒部材513の周面の特定箇所と、キャップ512の周面の特定箇所とにはそれぞれ、筒厚み方向に貫通する貫通穴が形成されており、キャップ512は自らの貫通穴を筒部材513の貫通穴に連通させる姿勢で筒部材513に挿入されている。これにより、キャップ部510の周面の特定箇所には、キャップ部510内のトナーを外部に排出するためのトナー排出口519が形成されている。

【0004】

筒部材513の内周面には、筒内側に向けて突出するフック部514が設けられている。このフック部514は、受入用開口511側がテーパー状になっているのに対し、キャップ512側が周面からほぼ垂直に立ち上がる壁状になっている。このようにほぼ垂直に立ち上がっている面が、後述の外周突起533を引っ掛けるための引っ掛け面となっている。

【0005】

円筒状収容器530は、その先端に容器開口531を具備している。また、先端部の外周面には、全周に渡って延在する外周突起533を具備している。また、その周壁には、容器外側から内側に向けてエンボス加工部のように窪んでいる螺旋溝532を具備している。この螺旋溝532は、容器の外側から見ると螺旋状の凹部になっているが、容器の内側から見ると螺旋状の凸部になっている。

【0006】

キャップ部510に対しては、図中矢印で示すように、リング状のシーリング部材501と、円筒状収容器530の先端部とが順次挿入される。このとき、キャップ部510内において、リング状のシーリング部材501は、キャップ512の後端に密着する。また、円筒状収容器530の外周突起533は、キャップ部510の筒部材513のフック部514におけるテーパー状の出っ張りを乗り越えていく。そして、円筒状収容器530の先端が、シーリング部材501に密着する。この状態では、円筒状収容器530の外周突起530が、フック部514の引っ掛け面に引っ掛かるため、円筒状収容器530はキャップ部510から外れることなく、図2に示すようにキャップ部510によって回転可能に保持される。

【0007】

画像形成装置の本体内において、トナーカートリッジ500の円筒状収容器530が図示しない駆動手段によって回転駆動されると、円筒状収容器530内に収容されている図示しないトナーが、螺旋溝532の螺旋運動によって図中右側から左側に向けて移動する。そして、円筒状収容器530の容器開口(図1の531)を通ってキャップ部510のキャップ512内に移動する。その後、キャップ部510のトナー排出口519から外部へと排出された後、作像手段の一部である図示しない現像装置内に補給される。

【0008】

以上の構成のトナーカートリッジ500において、キャップ部510を、キャップ512と筒部材513とに分けて形成している理由は、フック部514の引っ掛け面にある。具体的には、フック部514の引っ掛け面については、キャップ部510内に挿入した筒状収容器530の外周突起533を引っ掛ける役割を発揮させるために、上述したように筒部材513の内周面からほぼ垂直に立ち上がる面にする必要がある。そして、キャップ512と筒部材513とを分けずに一体成型する場合には、筒内側を成型するための内型を、フック部514のほぼ垂直に立ち上がる引っ掛け面に引っ掛けずに筒内部から引っこ抜く必要がある。すると、キャップ部510の材料として、ポリエチレンやポリプロピレンなどの低剛性の材料を用いて、内型を引っこ抜く際に、筒部材513を一瞬だけ大きく変形させなければならない。しかしながら、そのような低剛性の材料からなるキャップ部510では、必要な機械的強度を出せなくなることがある。更には、比較的容易に変形させたり、寸法精度や平面精度が悪くなったりすることから、筒状収容器530の外周突起533をフック部514に良好に引っ掛けることが困難になったり、シーリング部材501によるシール性を悪化させたりするおそれもある。一方、ABSやポリスチレンなどの高剛性の材料を用いれば、所望の機械的強度、寸法精度及び平面精度を得ることができる。しかしながら、キャップ512と筒部材513とを一体成型する場合には、前述した内型を筒内部から引っこ抜くことができなくなる。そこで、従来は、高剛性の材料からなるキャップ512と、高剛性の材料からなる筒部材513とをそれぞれ別の型で成型した後、両者を嵌合後に溶接する方式を採用していた。

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところが、このような方式では、キャップ512と筒部材513とを、互いのトナー排出口用の貫通穴を連通させる姿勢で嵌合させた後に溶接するという手間のかかる作業が必要になって、コストアップを引き起こしていた。更には、溶接量のバランスがとれていないと、キャップ512上での筒部材513の姿勢を微妙に歪ませて、キャップ部510に筒状収容器530を挿入することができなくなってしまう。

【0010】

本発明は、以上の背景に鑑みてなされたものであり、その目的とするところは、次のようなトナー収容器、画像形成装置、トナー収容器製造方法、及びトナー収容器再生方法を提供することである。即ち、且つキャップ部の本体とフック部とをそれぞれ別の型で成型することによる不具合を解消しつつ、キャップ部を所望の機械的強度、寸法精度及び平面精度が得られるものとすることができるトナー収容器等である。

【課題を解決するための手段】

【0011】

上記目的を達成するために、請求項1の発明は、トナーを収容する円筒状の本体部、及びこれの外周面上で円周方向に延在するように設けられた外周突起を具備する円筒状収容器と、前記円筒状収容器の先端部を自らの内部に受け入れた状態で、自らの内周面に沿って並ぶ複数のフック部をそれぞれ前記外周突起に引っ掛けて、前記円筒状収容器を円方向に回転可能に保持するキャップ部と、前記円筒状収容器の回転軸線方向の先端部と、該先端部を受け入れた前記キャップ部の内面との間に介在するシーリング部材とを有し、前記円筒状収容器の回転に伴って、前記円筒状収容器内のトナーを前記円筒状収容器の先端部に設けられた開口から前記キャップ部の内側に排出し、前記キャップ部内のトナーを前記キャップ部に設けられたトナー排出口から外部に排出し、且つ画像形成装置本体に対して着脱可能に構成されたトナー収容器であって、前記キャップ部を成型する工程で複数の前記フック部における前記外周突起との引っ掛かり面をそれぞれ個別に成型するための複数のフック型部材を、成型後の前記キャップ部の内側から外側にそれぞれ個別に引っこ抜くための複数の型抜き穴が、それらフック型部材自身によってそれぞれ前記キャップ部に成型されていることを特徴とするものである。

また、請求項2の発明は、請求項1のトナー収容器において、比較的大径の円筒状の構造体である大径円筒構造部と比較的小径の円筒状の構造体である小径円筒構造部とを軸線方向に同心上に重ねた2段円筒構造と、前記円筒状収容器の先端部を大径円筒構造部側から受け入れるための受入用開口とを前記キャップ部に設け、複数の前記フック部を前記大径円筒構造部の周面に周方向に並べて配設し、それらフック部にそれぞれ個別に対応する複数の前記型抜き穴を、前記大径円筒構造部の軸線方向における前記小径円筒構造部との重ね位置で前記小径円筒構造部よりも法線方向にリング状に出っ張るように存在するリング状頂壁に同径の仮想円上に並ぶように配設し、且つ、リング状の前記シーリング部材を前記リング状頂壁の内面に貼り付けたことを特徴とするものである。

また、請求項3の発明は、請求項1のトナー収容器において、比較的大径の円筒状構造である大径円筒構造部と比較的小径の円筒状構造である小径円筒構造部とを軸線方向に同心上に重ねた2段円筒構造と、前記円筒状収容器の先端部を大径円筒構造部側から受け入れるための受入用開口とを前記キャップ部に設け、複数の前記フック部を前記大径円筒構造部の周面に周方向に並べて配設し、それらフック部にそれぞれ個別に対応する複数の前記型抜き穴を、前記大径円筒構造部の周壁に周方向に並べて配設し、且つ、前記大径円筒構造部の軸線方向における前記小径円筒構造部との重ね位置で前記小径円筒構造部よりも法線方向にリング状に出っ張るように存在するリング状頂壁の内面に、リング状の前記シーリング部材を貼り付けたことを特徴とするものである。

また、請求項4の発明は、請求項2のトナー収容器において、前記リング状頂壁に同径の仮想円上に並ぶ複数の前記型抜き穴の配設円軌道の内径D1を、前記小径円筒構造部の内径D2よりも大きくしたことを特徴とするものである。

また、請求項5の発明は、請求項3のトナー収容器において、前記キャップ部を成型する工程で、複数の前記フック型部材と、前記キャップ部の内部を成型するための内型との境界によって前記リング状頂壁の内面に生じてしまう複数のパーティングラインが位置する円軌道の内径D8を、前記小径円筒構造部の内径D2よりも大きくしたことを特徴とするものである。

また、請求項6の発明は、請求項2乃至5の何れかのトナー収容器において、前記シーリング部材に、補強部材を固定したことを特徴とするものである。

また、請求項7の発明は、請求項2又は4のトナー収容器において、リング状の前記シーリング部材の外径D3を前記小径円筒構造部の内径D2よりも大きくし、且つ、複数の前記フック部の配設円軌道における内径D5をリング状の前記シーリング部材の外径D3よりも大きくしたことを特徴とするものである。

また、請求項8の発明は、請求項2、4又は7のトナー収容器において、前記円筒状収容器の先端の外径D6を前記リング状頂壁に同径の仮想円上に並ぶ複数の前記型抜き穴の配設円軌道の内径D1よりも小さくし、且つ、前記円筒状収容器の先端の内径D7を前記小径円筒構造部の内径D2よりも大きくしたことを特徴とするものである。

また、請求項9の発明は、請求項2又は4のトナー収容器において、リング状の前記シーリング部材の外径D3を、前記リング状頂壁に同径の仮想円上に並ぶ複数の前記型抜き穴の配設円軌道の内径D1よりも大きくしたことを特徴とするものである。

また、請求項10の発明は、トナーを用いて画像を作像する作像手段と、これに補給するためのトナーを収容し且つ画像形成装置本体に対して着脱可能に構成されたトナー収容器とを備える画像形成装置において、前記トナー収容器として、請求項1乃至9の何れかのトナー収容器を用いたことを特徴とするものである。

また、請求項11の発明は、トナーを収容する円筒状の本体部、及びこれの外周面上で円周方向に延在するように設けられた外周突起を具備する円筒状収容器と、前記円筒状収容器の先端部を自らの内部に受け入れた状態で、自らの内周面に沿って並ぶ複数のフック部をそれぞれ前記外周突起に引っ掛けて、前記円筒状収容器を円方向に回転可能に保持するキャップ部と、前記円筒状収容器の回転軸線方向の先端部と、該先端部を受け入れた前記キャップ部の内面との間に介在するシーリング部材とを有し、前記円筒状収容器の回転に伴って、前記円筒状収容器内のトナーを前記円筒状収容器の先端部に設けられた開口から前記キャップ部の内側に排出し、前記キャップ部内のトナーを前記キャップ部に設けられたトナー排出口から外部に排出し、且つ画像形成装置本体に対して着脱可能に構成されたトナー収容器を製造するトナー収容器製造方法において、前記キャップ部を成型する工程にて、成型用の型として、複数の前記フック部における前記外周突起との引っ掛かり面をそれぞれ個別に成型するための複数のフック型部材を具備させたものを用い、それらフック型部材により、それぞれ前記キャップ部の内側で前記引っ掛かり面を成型するとともに、前記キャップ部の内側から外側に前記フック型部材を引っこ抜くための型抜き穴をそれらフック型部材自身によってそれぞれ前記キャップ部に成型することを特徴とするものである。

また、請求項12の発明は、トナーを収容する円筒状の本体部、及びこれの外周面上で円周方向に延在するように設けられた外周突起を具備する円筒状収容器と、前記円筒状収容器の先端部を自らの内部に受け入れた状態で、自らの内周面に沿って並ぶ複数のフック部をそれぞれ前記外周突起に引っ掛けて、前記円筒状収容器を円方向に回転可能に保持するキャップ部と、前記円筒状収容器の回転軸線方向の先端部と、該先端部を受け入れた前記キャップ部の内面との間に介在するシーリング部材とを有し、前記円筒状収容器の回転に伴って、前記円筒状収容器内のトナーを前記円筒状収容器の先端部に設けられた開口から前記キャップ部の内側に排出し、前記キャップ部内のトナーを前記キャップ部に設けられたトナー排出口から外部に排出し、且つ画像形成装置本体に対して着脱可能に構成されたトナー収容器を使用済みの状態から再生するトナー収容器再生方法において、複数の前記フック部における前記外周突起との引っ掛かり面をそれぞれ個別に成型するための複数のフック型部材を、成型後の前記キャップ部の内側から外側にそれぞれ個別に引っこ抜くための複数の型抜き穴がそれらフック型部材自身によってそれぞれ成型されている前記キャップ部から、前記円筒状収容器を引き抜く工程と、前記円筒状収容器又は前記キャップ部から前記シーリング部材を取り外す工程と、前記円筒状収容器又はキャップ部に新たな前記シーリング部材を固定する工程と、前記円筒状収容器内にトナーを充填する工程と、トナー充填済みの前記円筒状収容器を前記キャップ部に係合させる工程とを実施して、再生トナー収容器を得ることを特徴とするものである。

【発明の効果】

【0012】

これらの発明においては、キャップ部の複数のフック部におけるそれぞれの引っ掛け面を、それぞれ個別に成型するための複数のフック型部材が、キャップ部の内側でフック部の引っ掛け面を成型することに加えて、成型後に自らをキャップ部の内側から外側に引っこ抜くための型抜き穴をキャップ部に成型する。これにより、キャップ部のキャップとフック部とを一体成型しても、成型後には、キャップ部を無理に変形させることなく、キャップ部の内側に存在しているフック型部材を前述の型抜き穴に通して外側に容易に引き抜くことができる。よって、キャップ部の材料としてABSやポリスチレンなどの高剛性の材料を用いて所望の機械的強度、寸法精度及び平面精度を得つつ、キャップ部のキャップとフック部とを一体成型して、別成型による不具合を解消することができる。

【図面の簡単な説明】

【0013】

【図1】従来の円筒回転方式のトナーカートリッジにおける先端部を示す分解断面図。

【図2】円筒収容器をキャップ部に取り付けた状態の同先端部を示す断面図。

【図3】実施形態に係るプリンタを示す概略構成図。

【図4】同プリンタにおけるY用のプロセスカートリッジを示す拡大構成図。

【図5】同プリンタにおけるY用のトナーカートリッジを示す斜視図。

【図6】同トナーカートリッジを示す分解斜視図。

【図7】同プリンタのトナー補給装置を示す斜視図。

【図8】組み立て前の同トナーカートリッジの先端部分を示す拡大縦断面図。

【図9】組み立て後の同先端部分を示す拡大縦断面図。

【図10】同トナーカートリッジのキャップ部を先端側から示す拡大斜視図。

【図11】同キャップ部を受入用開口側から示す拡大斜視図。

【図12】同キャップ部におけるフック部の周辺を拡大してしめす拡大斜視図。

【図13】成型用の型の中で成型されている最中の同キャップ部を示す断面図。

【図14】各種の型と、それら型が取り外された同キャップ部とを示す断面図。

【図15】同キャップ部の各種径を説明するための断面図。

【図16】第1実施例に係るプリンタのキャップ部における各種径を説明するための断面図。

【図17】同プリンタのキャップ部や円筒状収容器における各種径を説明するための断面図。

【図18】同プリンタのシーリング部材及び補強部材を示す拡大斜視図。

【図19】同シーリング部材の貼付作業を説明する斜視図。

【図20】第2実施例に係るプリンタのキャップ部における各種径を説明するための断面図。

【図21】同キャップ部におけるシーリング部材剥がし作業を説明するための断面図。

【図22】変形例に係る複写機におけるキャップ部を示す拡大斜視図。

【図23】成型用の型の中で成型されている最中の同キャップ部を示す断面図。

【図24】同キャップ部からのフック型部材の引き抜き作業を説明するための断面図。

【図25】同キャップ部からの各種型の取り外し作業を説明するための断面図。

【図26】同キャップ部における各種径を説明するための断面図。

【発明を実施するための形態】

【0014】

以下、本発明を適用した画像形成装置として、電子写真方式のプリンタ(以下、単にプリンタという)の実施形態について説明する。

まず、本プリンタの基本的な構成について説明する。図3は、本プリンタを示す概略構成図である。同図において、本プリンタは、イエロー、マゼンタ、シアン、ブラック(以下、Y、M、C、Kと記す)のトナー像を生成するための4つのプロセスカートリッジ1Y,M,C,Kを備えている。これらは、画像を形成する画像形成物質として、互いに異なる色のY,M,C,Kトナーを用いるが、それ以外は同様の構成になっており、寿命到達時に交換される。Yトナー像を生成するためのプロセスカートリッジ1Yを例にすると、図4に示すように、ドラム状の感光体2Y、ドラムクリーニング装置3Y、除電装置(不図示)、帯電装置4Y、現像装置5Y等を備えている。このプロセスカートリッジ1Yは、プリンタ本体に一体的に脱着可能であり、一度に消耗部品を交換できるようになっている。

【0015】

帯電装置4Yは、図示しない駆動手段によって図中時計回りに回転せしめられる感光体2Yの表面を一様帯電せしめる。同図においては、図示しない電源によって帯電バイアスが印加されながら、図中反時計回りに回転駆動される帯電ローラ6Yを感光体2Yに当接させることで、感光体2Yを一様帯電せしめる方式の帯電装置4Yを示した。帯電ローラ6Yの代わりに、帯電ブラシを当接させるものを用いてもよい。また、スコロトロンチャージャーのように、感光体2Yに対して非接触で帯電処理を施すものを用いてもよい。帯電装置4Yによって一様帯電せしめられた感光体2Yの表面は、後述する光書込ユニットから発せられるレーザ光によって露光走査されてY用の静電潜像を担持する。

【0016】

現像装置5Yは、第1搬送スクリュウ7Yが配設された第1剤収容部8Yを有している。また、透磁率センサからなるトナー濃度センサ(以下、Tセンサという)9Y、第2搬送スクリュウ10Y、現像ロール11Y、ドクターブレード12Yなどが配設された第2剤収容部13Yも有している。これら2つの剤収容部内には、磁性キャリアとマイナス帯電性のYトナーとからなる図示しないY現像剤が内包されている。第1搬送スクリュウ7Yは、図示しない駆動手段によって回転駆動せしめられることで、第1剤収容部8Y内のY現像剤を図紙面に直交する方向の手前側から奥側へと搬送する。そして、第1剤収容部8Yと第2剤収容部13Yとの間の仕切壁に設けられた図示しない連通口を経て、第2剤収容部13Y内に進入する。第2剤収容部13Y内の第2搬送スクリュウ10Yは、図示しない駆動手段によって回転駆動せしめられることで、Y現像剤を図紙面に直交する方向の中奥側から手前側へと搬送する。搬送途中のY現像剤は、第1剤収容部13Yの底部に固定されたTセンサ9Yによってそのトナー濃度が検知される。

【0017】

このようにしてY現像剤を搬送する第2搬送スクリュウ10Yの図中上方には、図中反時計回りに回転駆動せしめられる非磁性パイプ14Y内にマグネットローラ15Yを内包する現像ロール11Yが平行配設されている。第2搬送スクリュウ10Yによって搬送されるY現像剤は、マグネットローラ15Yの発する磁力によって非磁性パイプ14Y表面に汲み上げられる。そして、非磁性パイプ14Yと所定の間隙を保持するように配設されたドクターブレード12Yによってその層厚が規制された後、感光体2Yと対向する現像領域まで搬送され、感光体2Y上のY用の静電潜像にYトナーを付着させる。この付着により、感光体2Y上にYトナー像が形成される。現像によってYトナーを消費したY現像剤は、現像ロール11Yの非磁性パイプ14Yの回転に伴って第2搬送スクリュウ10Y上に戻される。そして、図中手前端まで搬送されると、図示しない連通口を経て第1剤収容部8Y内に戻る。

【0018】

Tセンサ9YによるY現像剤の透磁率の検知結果は、電圧信号として図示しない制御部に送られる。Y現像剤の透磁率は、Y現像剤のYトナー濃度と相関を示すため、Tセンサ9YはYトナー濃度に応じた値の電圧を出力することになる。上記制御部はRAMを備えており、この中にTセンサ9Yからの出力電圧の目標値であるY用Vtrefや、他の現像装置に搭載されたM,C,K用のTセンサからの出力電圧の目標値であるM用Vtref、C用Vtref、K用Vtrefのデータを格納している。現像装置5Yについては、Tセンサ9Yからの出力電圧の値とY用Vtrefを比較し、後述するY用のトナー供給装置を比較結果に応じた時間だけ駆動させる。この駆動により、現像に伴ってYトナーを消費してYトナー濃度を低下させたY現像剤に対して第1剤収容部8Yで適量のYトナーが供給される。このため、第2剤収容部13Y内のY現像剤のYトナー濃度が所定の範囲内に維持される。他色用のプロセスカートリッジ(1M,C,K)の現像剤についても、同様のトナー供給制御が実施される。

【0019】

潜像担持体としての感光体2Y上に形成されたYトナー像は、後述する中間転写ベルトに中間転写される。ドラムクリーニング装置3Yは、中間転写工程を経た後の感光体2Y表面に残留したトナーを除去する。これによってクリーニング処理が施された感光体2Y表面は、図示しない除電装置によって除電される。この除電により、感光体2Yの表面が初期化されて次の画像形成に備えられる。先に示した図3において、他色用のプロセスカートリッジ1M,C,Kでも、同様にして感光体2M,C,K上にM,C,Kトナー像が形成されて、中間転写ベルト41上に重ね合わせて中間転写される。

【0020】

プロセスカートリッジ1Y,M,C,Kの図中下方には、光書込ユニット20が配設されている。潜像形成手段たる光書込ユニット20は、画像情報に基づいて発したレーザ光Lを、各プロセスカートリッジ1Y,M,C,Kにおける各感光体に照射する。これにより、感光体2Y,M,C,K上にY,M,C,K用の静電潜像が形成される。なお、光書込ユニット20は、光源から発したレーザ光Lを、モータによって回転駆動されるポリゴンミラー21によって偏向せしめながら、複数の光学レンズやミラーを介して感光体2Y,M,C,Kに照射するものである。光源として、レーザーダイオードを用いるものの代わりに、LEDを用いるものを採用してもよい。

【0021】

光書込ユニット20の図中下側には、第1給紙カセット31、第2給紙カセット32が鉛直方向に重なるように配設されている。これら給紙カセット内には、それぞれ、記録体たる転写紙Pが複数枚重ねられた転写紙束の状態で収容されており、一番上の転写紙Pには、第1給紙ローラ31a、第2給紙ローラ32aがそれぞれ当接している。第1給紙ローラ31aが図示しない駆動手段によって図中反時計回りに回転駆動せしめられると、第1給紙カセット31内の一番上の転写紙Pが、カセットの図中右側方において鉛直方向に延在するように配設された給紙路33に向けて排出される。また、第2給紙ローラ32aが図示しない駆動手段によって図中反時計回りに回転駆動せしめられると、第2給紙カセット32内の一番上の転写紙Pが、給紙路33に向けて排出される。給紙路33内には、複数の搬送ローラ対34が配設されており、給紙路33に送り込まれた転写紙Pは、これら搬送ローラ対34のローラ間に挟み込まれながら、給紙路33内を図中下側から上側に向けて搬送される。

【0022】

給紙路33の末端には、レジストローラ対35が配設されている。レジストローラ対35は、転写紙Pを搬送ローラ対34から送られてくる転写紙Pをローラ間に挟み込むとすぐに、両ローラの回転を一旦停止させる。そして、転写紙Pを適切なタイミングで後述の2次転写ニップに向けて送り出す。

【0023】

各プロセスカートリッジ1Y,M,C,Kの図中上方には、中間転写体たる中間転写ベルト41を張架しながら図中反時計回り方向に無端移動せしめる転写ユニット40が配設されている。この転写ユニット40は、中間転写ベルト40の他、ベルトクリーニング装置42、第1ブラケット43、第2ブラケット44などを備えている。また、4つの1次転写ローラ45Y,M,C,K、2次転写バックアップローラ46、駆動ローラ47、補助ローラ48、テンションローラ49なども備えている。中間転写ベルト41は、これら8つのローラに張架されながら、駆動ローラ47の回転駆動によって図中反時計回りに無端移動せしめられる。4つの1次転写ローラ45Y,M,C,Kは、このように無端移動せしめられる中間転写ベルト41を感光体2Y,M,C,Kとの間に挟み込んでそれぞれ1次転写ニップを形成している。そして、中間転写ベルト41の裏面(ループ内周面)にトナーとは逆極性(例えばプラス)の転写バイアスを印加する。中間転写ベルト41は、その無端移動に伴ってY,M,C,K用の1次転写ニップを順次通過していく過程で、そのおもて面に感光体2Y,M,C,K上のY,M,C,Kトナー像が重ね合わせて1次転写される。これにより、中間転写ベルト41上に4色重ね合わせトナー像(以下、4色トナー像という)が形成される。

【0024】

2次転写バックアップローラ46は、中間転写ベルト41のループ外側に配設された2次転写ローラ50との間に中間転写ベルト41を挟み込んで2次転写ニップを形成している。先に説明したレジストローラ対35は、ローラ間に挟み込んだ転写紙Pを、中間転写ベルト41上の4色トナー像に同期させ得るタイミングで、2次転写ニップに向けて送り出す。中間転写ベルト41上の4色トナー像は、2次転写バイアスが印加される2次転写ローラ50と2次転写バックアップローラ46との間に形成される2次転写電界や、ニップ圧の影響により、2次転写ニップ内で転写紙Pに一括2次転写される。そして、転写紙Pの白色と相まって、フルカラートナー像となる。

【0025】

2次転写ニップを通過した後の中間転写ベルト41には、転写紙Pに転写されなかった転写残トナーが付着している。これは、ベルトクリーニング装置42によってクリーニングされる。

【0026】

2次転写ニップの図中上方には、加圧ローラ61や定着ベルトユニット62などを備える定着装置60が配設されている。この定着装置60の定着ベルトユニット62は、定着ベルト64を、加熱ローラ63、テンションローラ65、駆動ローラ66によって張架しながら、図中反時計回りに無端移動せしめる。加熱ローラ63は、ハロゲンランプ等の発熱源を内包しており、定着ベルト64を裏面側から加熱する。このようにして加熱される定着ベルト64の加熱ローラ63掛け回し箇所には、図中時計回りに回転駆動される加圧ローラ61がおもて面側から当接している。これにより、加圧ローラ61と定着ベルト64とが当接する定着ニップが形成されている。

【0027】

2次転写ニップを通過した転写紙Pは、中間転写ベルト41から分離した後、定着装置60内に送られる。そして、定着ニップに挟まれながら図中下側から上側に向けて搬送される過程で、定着ベルト64によって加熱されたり、押圧されたりして、フルカラートナー像が定着せしめられる。

【0028】

このようにして定着処理が施された転写紙Pは、排紙ローラ対67のローラ間を経た後、機外へと排出される。プリンタ本体の筺体の上面には、スタック部68が形成されており、排紙ローラ対67によって機外に排出された転写紙Pは、このスタック部68に順次スタックされる。

【0029】

転写ユニット40の上方には、Y,M,C,Kトナーを収容するトナー収容器たる4つのトナーカートリッジ100Y,M,C,Kが配設されている。トナーカートリッジ100Y,M,C,K内の図示しないY,M,C,Kトナーは、それぞれプロセスカートリッジ1Y,M,C,Kの現像装置に適宜供給される。これらトナーカートリッジ100Y,M,C,Kは、プロセスカートリッジ1Y,M,C,Kとは独立してプリンタ本体に脱着可能である。

【0030】

以上の構成の本プリンタにおいては、4つのプロセスカートリッジ1Y,M,C,Kや光書込ユニット20などにより、トナー像を作像する作像手段が構成されている。

【0031】

図5はY用のトナーカートリッジ100Yを示す斜視図である。同図において、Y用のトナーカートリッジ100Yは、図示しないYトナーを収容する円筒状収容器101Yと、キャップ部150Yとを有している。また、後述する図示しないシーリング部材も有している。

【0032】

キャップ部150Yは、図6に示すように、円筒状収容器101Yの筒軸線方向の先端部を覆うように自らの内部に円筒状収容器101Yの先端部を受け入れている。円筒状収容器101Yの周面には、容器の外側から内側に向けて螺旋状に窪む螺旋溝102Yが形成されている。また、図示しないトナー補給装置の原動ギヤに噛み合うためのギヤ部103Yや、円周方向の全周に渡って突出する外周突起104Yも、円筒状収容器101Yの周面に形成されている。更に、円筒状収容器101Yの筒軸線方向の先端には、丸穴状の容器開口105Yが筒軸線方向の前方を向くように形成されている。

【0033】

図7は、本プリンタにおけるトナー補給装置を示す斜視図である。同図において、トナー補給装置70は、4つのトナーカートリッジ100Y,M,C,Kを載置するカートリッジ載置台77、それぞれのトナーカートリッジの円筒状収容器101Y,M,C,Kを個別に回転駆動する円筒駆動部78などを備えている。カートリッジ載置台77上にセットされたトナーカートリッジ100Y,M,Cは、キャップ部150Y,M,C,Kをトナー補給装置70の円筒駆動部78に係合させている。図中矢印X1で示すように、円筒駆動部78に係合しているトナーカートリッジ100Kをカートリッジ載置台77上で円筒駆動部78から遠ざける方向にスライド移動させると、トナーカートリッジ100Kのキャップ部が円筒駆動部78から外れる。このようにして、トナー補給装置70からトナーカートリッジ100Kを取り外すことができる。

【0034】

トナーカートリッジ100Kが装着されていない状態のトナー補給装置70においては、図中矢印X2で示すように、カートリッジ載置台77上でトナーカートリッジ100Kを円筒駆動部78に近づける方向にスライド移動させると、トナーカートリッジ100Kのキャップ部が円筒駆動部78に係合する。このようにして、トナー補給装置70にトナーカートリッジ100Kを装着することができる。他色用のトナーカートリッジ100Y,M,Cについても、同様の操作を行うことでトナー補給装置70に脱着することができる。

【0035】

トナーカートリッジ100Y,M,C,Kの円筒状収容器101Y,M,C,Kの先端部外周面には、それぞれ上述した図示しないギヤ部が形成されている。トナーカートリッジ100Y,M,C,Kのキャップ部150Y,M,C,Kが円筒駆動部78に係合すると、円筒駆動部78に設けられた図示しないY,M,C,K用の原動ギヤが、円筒状収容器101Y,M,C,Kのギヤ部に噛み合う。そして、円筒駆動部78のY,M,C,K用の原動ギヤが図示しない駆動系によって回転駆動することで、円筒状収容器101Y,M,C,Kがキャップ部150Y,M,C,K上で回転駆動される。

【0036】

先に示した図5において、円筒状収容器101Yがこのようにしてキャップ部150Y上で回転駆動すると、円筒状収容器101Y内のYトナーが上述のスクリュー状の螺旋溝102Yに沿って回転軸線方向における後端側から先端側に向けて移動する。そして、円筒状収容器101Yの先端に設けられた図示しない容器開口(図6の105Y)を通ってキャップ部150Y内に流入する。

【0037】

次に、実施形態に係るプリンタの特徴的な構成について説明する。先に示した図6において、ギャップ部150Yは、比較的大径の円筒状の構造体である大径円筒構造部151Yと、比較的小径の円筒状の構造体である小径円筒構造部161Yとを軸線方向に同心上に重ねた2段円筒構造を有している。

【0038】

図8は、組み立て前のトナーカートリッジ100Yの先端部分を示す拡大縦断面図である。同図に示すキャップ部150Yの大径円筒構造部151Yにおいて、筒軸線方向の一端側(図中右側)には側壁が形成されておらず、円状に大きく開口している。この開口が、筒状収容器101Yの先端部を受け入れるための受入用開口になっている。一方、大径円筒構造部151Yの筒軸線方向の他端側には、小径円筒構造部161Yが連結している。この連結位置(重ね位置)では、大径円筒構造部151Yが小径円筒構造部161Yよりも法線方向にリング状に出っ張っている。このようにリング状に出っ張っている箇所が、大径円筒構造部151Yのリング状頂壁153Yである。このリング状頂壁153Yの内面は、リング状の弾性材料からなるシーリング部材190Yの貼り付け面になっている。シーリング部材190Yは、接着剤によってリング状頂壁153Yの内面に貼り付けられている。

【0039】

円筒状収容器101Yの先端部は先細になっており、細くなり始める位置よりもやや後端側では、筒外周面の全周に渡って筒外周面から突出する外周突起104Yが形成されている。この外周突起104Yよりも更に後端側には、上述したギヤ部103Yが外周面に突設せしめられている。

【0040】

キャップ部150Yの大径円筒構造部151Yの内周面には、筒軸線方向の端部の付近にフック部152Yが筒内側に向けて突出するように設けられている。このフック部152Yは、筒軸線方向の後端側が先端側に向けて斜めに立ち上がるテーパー状の形状になっているのに対し、先端側は大径円筒構造部151Yの内周面からほぼ垂直に立ち上がっている。このようにほぼ垂直に立ち上がる面が、外周突起104Yを引っ掛けるための引っ掛け面となっている。

【0041】

円筒状収容器101Yの先端部が、キャップ部105Yに挿入される際、円筒状収容器101Yの外周突起104Yが、キャップ部105Yの大径円筒構造部151Yのフック部152Yを乗り越える。そして、円筒状収容器101Yの先端が、図9に示すように、発泡ポリウレタンからなるシーリング部材190Yに密着する。この状態では、円筒状収容器101Yの外周突起104Yが、フック部152Yの引っ掛け面に引っ掛かる。これにより、円筒状収容器5101Yがキャップ部150Yから外れることなく、キャップ部150Yによって回転可能に保持される。

【0042】

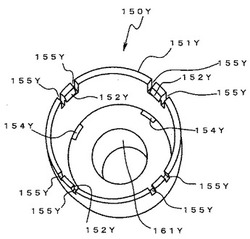

図10は、キャップ部150Yを先端側から示す拡大斜視図である。また、図11は、キャップ部150Yを受入用開口側から示す拡大斜視図である。図11に示すように、キャップ部150Yの大径円筒構造部151Yの内周面において、フック部152Yは全周に渡って延在しているのではなく、周方向に数[cm]程度の長さで延在している。このようなフック部152Yが、筒軸線を中心にした同心円上に、互いに90[°]の位相角をもって並ぶように4つ配設されている。円周方向において、それぞれのフック部152Yの両側には、切り込み155Yが設けられている。大径円筒構造部151Yの周壁において、フック部形成箇所を両側の切り込み155Yによって他の箇所と分断することで、図12に示すように、周壁におけるフック部形成箇所を法線方向に撓ませ易くしている。

【0043】

フック部152Yの円筒内周面からの突出量は約1[mm]程度である。また、フック部152Yの周方向の長さは9[mm]である。

【0044】

図10や図11に示すように、大径円筒構造部151Yには、型抜き穴154Yが形成されている。この型抜き穴154Yは、大径円筒構造部151Yのリング状上壁153Yにおける全域のうち、大径円筒構造部151Yの内周面から突出する4つのフック部152Yの引っ掛け面にそれぞれ対向する領域に形成されている。型抜き穴154Yの周方向の長さは、フック部152Yの周方向の長さと同じ9[mm]である。また、型抜き穴154Yの短手方向の長さは2[mm]である。

【0045】

図13は、成型用の型の中で成型されている最中のキャップ部150Yを示す断面図である。キャップ部150Yは、その大径円筒構造部の外周面を成型するための第1外型910と、大径円筒構造部及び小径円筒構造部の内周面を成型するための内型912と、小径円筒構造部の外周、及び大径円筒構造部のリング状頂壁を成型するための第2外型911とによって成型される。第1外型910は、キャップ部150Yの大径円筒構造部の外周面を成型するための内周面を有するパイプ状構造になっている。また、内型912は、キャップ部150Yの小径円筒構造部及び大径円筒構造部の内面を成型するための2段円柱構造になっている。また、第2外型911は、その大部分が、キャップ部150Yにおける小径円筒構造部の外面と大径円筒構造部のリング状頂壁外面とを成型するためのものになっているが、一部が、フック部(図8の152Y)の引っ掛け面を成型するためのフック型部材911aになっている。このフック型部材911aは、第2外型911の本体下面から延出し、キャップ部150Yの大径円筒構造部のリング状頂壁を貫いて、大径円筒構造部の内部に進入している。図14に示すように、第2外型911が成型後のキャップ部150Yから筒軸線方向に引き抜かれると、大径円筒構造部内に進入していたフック型部材911aが同時に大径円筒構造部から引き抜かれる。そして、大径円筒構造部の全域のうち、フック型部材911aに貫かれていた箇所が、型抜き穴154Yとして残る。なお、図14では、便宜上、フック型部材911aを2つしか示していないが、実際には、4つ存在しており、それぞれ第2外型911の本体部下面から延出している。

【0046】

このように、実施形態に係るプリンタにおいては、キャップ部150Yを成型する工程で4つのフック部152Yにおける引っ掛かり面をそれぞれ個別に成型するための複数のフック型部材911aを、成型後のキャップ部150Yの内側から外側にそれぞれ個別に引っこ抜くための4つの型抜き穴154Yが、それらフック型部材自身によってそれぞれリング状頂壁153Yに成型されている。かかる構成では、キャップ部150Yの4つのフック部152Yにおけるそれぞれの引っ掛け面を、それぞれ個別に成型するための4つのフック型部材911aが、キャップ部150Yの大径円筒構造部の内側でフック部152Yの引っ掛け面を成型することに加えて、成型後に自らを大径円筒構造部の内側から外側に引っこ抜くための型抜き穴154Yをリング状頂壁153Yに成型する。これにより、キャップ部150Yのキャップ(本例では小径円筒構造部に相当)とフック部152Yとを一体成型しても、成型後には、キャップ部150Yを無理に変形させることなく、キャップ部150Yの内側に存在しているフック型部材911aを型抜き穴154Yに通して外側に容易に引き抜くことができる。よって、キャップ部150Yの材料としてABSやポリスチレンなどの高剛性の材料を用いて所望の機械的強度、寸法精度及び平面精度を得つつ、キャップ部150Yのキャップとフック部152Yとを一体成型して、別成型による不具合を解消することができる。

【0047】

なお、フック部152Yの個数は4つに限られるものではない。また、Y用のトナーカートリッジ100Yについて詳しく説明したが、他色のトナーカートリッジ100M,C,Kも同様の構成になっている。

【0048】

図15に示すように、キャップ部150Yにおいて、大径円筒構造部151Yのリング状頂壁153Yの同心円領域に形成された4つ(同図ではそのうちの2つを図示)の型抜き穴154Yの配設円軌道の内径D1は、小径円筒構造部161Yの内径D2よりも大きくなっている。小径円筒構造部161Yの内径D2は、大径円筒構造部151Yのリング状頂壁153Yのリング内径でもある。つまり、本プリンタにおいては、型抜き穴154Yの配設円軌道の内径D1を、リング状頂壁153Yのリング内径(D2)よりも大きくしている。これにより、リング状頂壁153Yにおいて、内径D1と、内壁D2との間にリング状の平面領域を形成して、この平面領域にリング状のシーリング部材190Yを貼付する領域を確保することができる。

【0049】

なお、実施形態では、型抜き穴154Yの配設円軌道の内径D1を、35[mm]にしている。また、小径円筒構造部161Yの内径D2を、30[mm]にしている。そして、大径円筒構造部151Yのリング状頂壁153Yにおける法線方向の幅を2.5[mm]としている。

【0050】

次に、実施形態に係るプリンタに、より特徴的な構成を付加した各実施例について説明する。

[第1実施例]

図16は、第1実施例に係るプリンタにおけるY用のキャップ部150Yをシーリング部材190Yとともに示す断面図である。シーリング部材190Yとしては、その外径D3を小径円筒部161Yの内径D2よりも大きくし、且つ外径D3を4つのフック部152Yの配設円軌道の内径D5よりも小さくしたものを用いている。かかる構成では、シーリング部材190Yの外径D3を小径円筒構造部161Yの内径D2よりも大きくていることで、シーリング部材190Yをその全周に渡ってリング状頂壁153Yに密着させることができる。更には、4つのフック部152Yの配設円軌道における内径D5をリング状のシーリング部材190Yの外径D3よりも大きくしたことで、シーリング部材190Yを変形させることなく、そのままの形状でキャップ部150Yの大径円筒構造部151Yの内部に挿入することができる。なお、第1実施例では、4つのフック部152Yの配設円軌道における内径D5を39.4[mm]とし、且つシーリング部材190Yの外径D3を37[mm]としている。

【0051】

また、シーリング部材190Yとしては、その外径D3をリング状頂壁153Yに同径の仮想円上に並ぶ4つの型抜き穴154Yの配設円軌道の内径D1よりも小さくし、且つ、内径D4を小径円筒構造部161Yの内径D2よりも大きくしたものを用いている。これは次に説明する理由による。即ち、型抜き穴154Yの周囲や、リング状頂壁153Yのリング内側箇所には、リング状頂壁153Yの内面から突出するバリがどうしても発生してしまう。このバリの箇所においては、バリの突起により、シーリング部材190Yの頂壁内面に対する密着性を低下させてしまう。そこで、シーリング部材190Yの外径D3を型抜き穴154Yの配設円軌道の内径D1よりも小さく、且つ内径D4を小径円筒構造部151Yの内径D2よりも大きくしている。かかる構成では、シーリング部材190Yを、リング状頂壁153Yにおける内径D1と内径D2との間の箇所に密着させることが可能になるので、バリとシーリング部材190Yとの密着を回避することができる。

【0052】

円筒状収容器101Yについては、図17に示すように、先端の外径D6を型抜き穴154Yの配設円軌道の内径D1よりも小さく、且つ内径D7を小径円筒構造部151Yの内径D2よりも大きくしている。かかる構成では、円筒状収容器101Yのリング状の先端面の全ての領域を、大径円筒構造部151Yのリング状頂壁153Yの内面に確実に押し付けることができる。なお、本実施形態では、円筒状収容器101Yの先端の外径D6を34[mm]にし、且つ、4つのフック部152Yの配設円軌道における内径D5を35[mm]にしている。

【0053】

シーリング部材190Yには、図18に示すように、リング状の補強部材191Yを固定している。この補強部材191Yの大きさについては、シーリング部材190Yと同じにしている。また、補強部材191Yの厚みについては、0.05[mm]以上にしている。このような補強部材191Yをシーリング部材190Yに固定したことで、発泡ポリウレタンからなるシーリング部材190Yの撓みを防止して、リング状頂壁153Yの限られた貼付領域にシーリング部材190Yを確実に密着させたり、シーリング部材190Yのちぎれや破れを防止したりすることができる。なお、本実施形態では、補強部材191Yとして、厚み0.05[mm]のポリエステルフィルムからなるものを用いている。また、シーリング部材190Yをリング状頂壁153Yに貼付するための図示しない両面テープとして、日東電工社製のNo.530Rを用いている。また、シーリング部材190Yを構成する発泡ポリウレタンからなる材料として、INOAC社製のポロンLE−20LF(厚み3mm)を使用している。シーリング部材190Y及び補強部材191Yについては、正しい姿勢を維持しながらキャップ部150Yのリング状頂壁153Yに貼り付け得るように、図19に示すように、専用の治具195に装着した状態でキャップ部150Y内に挿入する。

【0054】

第1実施例では、発泡ポリウレタンからなるシーリング部材190Yに対する円筒状収容器101Yの先端の押し付けにより、シーリング部材190Yを0.5〜1.5[mm]潰している。

【0055】

[第2実施例]

第2実施例に係るプリンタでは、図20に示すように、シーリング部材190Yの外径D3を、リング状頂壁153Yに円方向に4つ並べて配設する型抜き穴154Yの配設円軌道の内径D1よりも大きくしている。具体的には、外径D3を37[mm]とし、且つ内径D1を35[mm]としている。

【0056】

かかる構成では、図21に示すように、大径円筒構造部151Yの内面に貼り付けたシーリング部材190Yの外縁部が、型抜き穴154Yを通して外部に露出する。このため、大径円筒構造部151Yの外部から型抜き穴154Yに差し込んだ細い治具により、図示のようにシーリング部材190Yを容易に剥がすことが可能になるので、キャップ部150Yをリサイクルする際のシーリング部材190Yの交換を容易に行うことができる。

【0057】

図22は、実施形態に係るプリンタの変形例におけるY用のキャップ部150Yを示す拡大斜視図である。変形例に係るプリンタにおいては、4つの型抜き穴154Yを、大径円筒構造部151Yのリング状頂壁ではなく、大径円筒構造部151Yの周壁に周方向に並べて設けている。

【0058】

図23は、成型用の型の中で成型されている最中のキャップ部150Yを示す断面図である。キャップ部150Yは、その大径円筒構造部の外周面を成型するための第1外型913と、大径円筒構造部及び小径円筒構造部の内周面を成型するための内型916と、小径円筒構造部の外周、及び大径円筒構造部のリング状頂壁を成型するための第2外型914と、フック部(152Y)の引っ掛け面を成型するためのフック型部材915とによって成型される。第1外型913は、基本的には、キャップ部150Yの大径円筒構造部の外周面と同径の内周面を有する円筒構造の型であるが、キャップ部150Yの4つのフック部にそれぞれ対応する位置に、矩形状の開口を有している。フック型部材915は4つ存在しており、第1外型913に形成された4つの矩形状の開口にそれぞれ挿入されている。そして、キャップ部150Yの大径円筒構造部の周壁を貫いて、先端部を大径円筒構造部の内部に進入させ、その先端部によってフック部の引っ掛け面を成型する。図24に示すように、フック部の引っ掛け面を成型した後のフック型部材915が第1外型913から引き抜かれると、大径円筒構造部の周壁全域のうち、フック型部材915に貫かれていた箇所が、型抜き穴154Yとして残る。

【0059】

このように、変形例に係るプリンタにおいては、キャップ部150Yを成型する工程で4つのフック部(152Y)における引っ掛かり面をそれぞれ個別に成型するための複数のフック型部材915を、成型後のキャップ部150Yの内側から外側にそれぞれ個別に引っこ抜くための4つの型抜き穴154Yが、それらフック型部材自身によってそれぞれ大径円筒構造部の周壁に成型されている。かかる構成では、キャップ部150Yの4つのフック部(152Y)におけるそれぞれの引っ掛け面を、それぞれ個別に成型するための4つのフック型部材915が、キャップ部150Yの大径円筒構造部の内側でフック部152Yの引っ掛け面を成型することに加えて、成型後に自らを大径円筒構造部の周壁から引っこ抜くための型抜き穴154Yを同周壁に成型する。これにより、キャップ部150Yのキャップ(本例では小径円筒構造部に相当)とフック部(152Y)とを一体成型しても、成型後には、キャップ部150Yを無理に変形させることなく、キャップ部150Yの内側に存在しているフック型部材915を型抜き穴154Yに通して外側に容易に引き抜くことができる。よって、キャップ部150Yの材料としてABSやポリスチレンなどの高剛性の材料を用いて所望の機械的強度、寸法精度及び平面精度を得つつ、キャップ部150Yのキャップとフック部(152Y)とを一体成型して、別成型による不具合を解消することができる。

【0060】

なお、第1外型913から4つのフック型部材915を引き抜いた後には、図25に示すように、第1外型913、第2外型914、内型916をそれぞれキャップ部150Yから取り外す。

【0061】

先に示した図23において、キャップ部150Yのリング状頂壁における内面全域のうち、フック型部材915と内型916との境界に位置する箇所である型境界箇所X1においては、パーティングラインと呼ばれるバリが発生してしまう。変形例に係るプリンタにおいては、図26に示すように、フック成型用のフック型部材(図23の915)と内型(図23の916)との境界によってリング状頂壁の内面に生じてしまう4つのパーティングラインが位置する円軌道(X1)の内径D8を、小径円筒構造部の内径D2よりも大きくしている。小径円筒構造部の内径D2は、大径円筒構造部151Yのリング状頂壁のリング内径でもある。つまり、本プリンタにおいては、パーティングラインの円軌道の内径D8を、リング状頂壁のリング内径(D2)よりも大きくしている。これにより、リング状頂壁において、内径D8と、内壁D2との間にリング状の平面領域を形成して、この平面領域にリング状のシーリング部材190Yを貼付する領域を確保することができる。

【0062】

以上、実施形態に係るプリンタにおいては、大径円筒構造部151Yと小径円筒構造部161Yとを軸線方向に同心上に重ねた2段円筒構造と、円筒状収容器101Yの先端部を大径円筒構造部151Y側から受け入れるための受入用開口とをキャップ部150Yに設けている。そして、4つのフック部152Yを大径円筒構造部151Yの周面に周方向に並べて配設し、それらフック部152Yにそれぞれ個別に対応する4つの記型抜き穴154Yを、大径円筒構造部151Yの軸線方向における小径円筒構造部161Yとの重ね位置で小径円筒構造部161Yよりも法線方向にリング状に出っ張るように存在するリング状頂壁153Yに同径の仮想円上に並ぶように配設している。また、円筒状収容器101Yの開口として円状開口を設けている。更には、リング状のシーリング部材190Yをリング状頂壁153Yの内面に貼り付けている。かかる構成では、成型時にキャップ部150Yの内部に位置させていたフック型部材911aを、成型後のキャップ部150Yにおけるリング状頂壁153Yに設けた型抜き穴154Yに通して、キャップ部150Y内から引き抜くことができる。更には、シーリング部材190Yをリング状頂壁153Yに貼り付けたことで、円筒状収容器101Yとの摺擦によるシーリング部材190Yの縒れの発生を防ぐことができる。

【0063】

また、変形例に係るプリンタにおいては、大径円筒構造部151Yと小径円筒構造部161Yとを軸線方向に同心上に重ねた2段円筒構造と、円筒状収容器101Yの先端部を大径円筒構造部151Y側から受け入れるための受入用開口とをキャップ部150Yに設けている。そして、4つのフック部152Yを大径円筒構造部151Yの周面に周方向に並べて配設し、それらフック部152Yにそれぞれ個別に対応する4つの型抜き穴154Yを、大径円筒構造部151Yの周壁に周方向に並べて配設している。また、円筒状収容器101Yの開口として円状開口を設けている。更には、大径円筒構造部151Yの軸線方向における小径円筒構造部161Yとの重ね位置で小径円筒構造部161Yよりも法線方向にリング状に出っ張るように存在するリング状頂壁153Yの内面に、リング状のシーリング部材190Yを貼り付けている。かかる構成では、成型時にキャップ部150Yの内部に位置させていたフック型部材915を、成型後のキャップ部150Yにおける大径円筒構造部151Yの周壁に設けた型抜き穴154Yに通して、キャップ部150Y内から引き抜くことができる。更には、シーリング部材190Yをリング状頂壁153Yに貼り付けたことで、円筒状収容器101Yとの摺擦によるシーリング部材190Yの縒れの発生を防ぐことができる。

【0064】

また、実施形態に係るプリンタにおいては、リング状頂壁153Yに同径の仮想円上に並ぶ4つの型抜き穴154Yの配設円軌道の内径D1を、小径円筒構造部161Yの内径D2よりも大きくしている。かかる構成では、リング状頂壁153Yにおいて、内径D1と、内壁D2との間にリング状の平面領域を形成して、この平面領域にリング状のシーリング部材190Yを貼付する領域を確保することができる。

【0065】

また、変形例に係るプリンタにおいては、キャップ部150Yを成型する工程で、4つのフック型部材915と、キャップ部150Yの内部を成型するための内型916との境界によってリング状頂壁(153Y)の内面に生じてしまう複数のパーティングラインが位置する円軌道X1の内径D8を、小径円筒構造部(151Y)の内径D2よりも大きくしている。かかる構成では、リング状頂壁において、内径D8と、内壁D2との間にリング状の平面領域を形成して、この平面領域にリング状のシーリング部材190Yを貼付する領域を確保することができる。

【0066】

また、第1実施例に係るプリンタにおいては、シーリング部材190Yに、補強部材191Yを固定している。かかる構成では、シーリング部材190Yの撓みを防止して、リング状頂壁153Yの限られた貼付領域にシーリング部材190Yを確実に密着させたり、シーリング部材190Yのちぎれや破れを防止したりすることができる。

【0067】

また、第1実施例に係るプリンタにおいては、リング状のシーリング部材190Yの外径D3を小径円筒構造部151Yの内径D2よりも大きくし、且つ、4つのフック部152Yの配設円軌道における内径D5をリング状のシーリング部材190Yの外径D3よりも大きくしている。かかる構成では、シーリング部材190Yの外径D3を小径円筒構造部161Yの内径D2よりも大きくていることで、シーリング部材190Yをその全周に渡ってリング状頂壁153Yに密着させることができる。更には、4つのフック部152Yの配設円軌道における内径D5をリング状のシーリング部材190Yの外径D3よりも大きくしたことで、シーリング部材190Yを変形させることなく、そのままの形状でキャップ部150Yの大径円筒構造部151Yの内部に挿入することができる。

【0068】

また、第1実施例に係るプリンタにおいては、円筒状収容器11Yの先端の外径D6をリング状頂壁153Yに同径の仮想円上に並ぶ4つの型抜き穴154Yの配設円軌道の内径D1よりも小さくし、且つ、円筒状収容器101Yの先端の内径D7を小径円筒構造部161Yの内径D2よりも大きくしている。かかる構成では、円筒状収容器101Yのリング状の先端面の全ての領域を、大径円筒構造部151Yのリング状頂壁153Yの内面に確実に押し付けることができる。

【0069】

また、第2実施例に係る複写機においては、リング状のシーリング部材190Yの外径D3を、リング状頂壁153Yに同径の仮想円上に並ぶ4つの型抜き穴154Yの配設円軌道の内径D1よりも大きくしている。かかる構成では、大径円筒構造部151Yの外部から型抜き穴154Yに差し込んだ細い治具により、シーリング部材190Yを容易に剥がすことが可能になるので、キャップ部150Yをリサイクルする際のシーリング部材190Yの交換を容易に行うことができる。

【符号の説明】

【0070】

1Y,M,C,K:プロセスカートリッジ(作像手段の一部)

20:光書込ユニット(作像手段の一部)

100Y,M,C,K:トナーカートリッジ(トナー収容器)

101Y:円筒状収容器

104Y:外周突起

150Y:キャップ部

151Y:大径円筒構造部

152Y:フック部

153Y:リング状頂壁

154Y:型抜き穴

161Y:小径円筒構造部

190Y:シーリング部材

【先行技術文献】

【特許文献】

【0071】

【特許文献1】特許第3628539号公報

【技術分野】

【0001】

本発明は、画像形成装置本体に対して着脱可能に構成されたトナーカートリッジ等のトナー収容器、及びこれを用いる画像形成装置に関するものである。また、トナー収容器を製造するトナー収容器製造方法や、使用済みのトナー収容器を再生するトナー収容器再生方法に関するものである。

【背景技術】

【0002】

この種のトナー収容器の1つとして、円筒状収容器と、これの先端部を回転自在に保持するキャップ部とを具備する円筒回転方式のトナーカートリッジが知られている(例えば特許文献1に記載のもの)。図1は、従来の円筒回転方式のトナーカートリッジにおける先端部を示す分解断面図である。同図において、トナーカートリッジ500は、リング状のシーリング部材501と、茶筒のキャップのような形をしたキャップ部510と、長筒状の円筒状収容器530とを有している。同図では、便宜上、キャップ部510とシーリング部材501と円筒状収容器530とを切り離して示しているが、実際には、図2に示すように、それらは互いに一体的に組み付けられている。また、便宜上、円筒状収容器530については、筒軸線方向の先端部だけを示している。

【0003】

図1に示すように、キャップ部510は、キャップ512と筒部材513とから主に構成されている。キャップ512の筒軸線方向の一端側は開口しているが、他端側は閉塞している。これに対し、筒部材513の筒軸線方向の両端側はそれぞれ開口している。筒部材513の内径は、キャップ512の外径よりも僅かに大きくなっており、筒部材513の内部にキャップ512が嵌合せしめられて溶接されている。キャップ512の筒軸線方向の一端側には、後述する円筒状収容器530を受け入れるための受入用開口511が形成されている。また、筒部材513の周面の特定箇所と、キャップ512の周面の特定箇所とにはそれぞれ、筒厚み方向に貫通する貫通穴が形成されており、キャップ512は自らの貫通穴を筒部材513の貫通穴に連通させる姿勢で筒部材513に挿入されている。これにより、キャップ部510の周面の特定箇所には、キャップ部510内のトナーを外部に排出するためのトナー排出口519が形成されている。

【0004】

筒部材513の内周面には、筒内側に向けて突出するフック部514が設けられている。このフック部514は、受入用開口511側がテーパー状になっているのに対し、キャップ512側が周面からほぼ垂直に立ち上がる壁状になっている。このようにほぼ垂直に立ち上がっている面が、後述の外周突起533を引っ掛けるための引っ掛け面となっている。

【0005】

円筒状収容器530は、その先端に容器開口531を具備している。また、先端部の外周面には、全周に渡って延在する外周突起533を具備している。また、その周壁には、容器外側から内側に向けてエンボス加工部のように窪んでいる螺旋溝532を具備している。この螺旋溝532は、容器の外側から見ると螺旋状の凹部になっているが、容器の内側から見ると螺旋状の凸部になっている。

【0006】

キャップ部510に対しては、図中矢印で示すように、リング状のシーリング部材501と、円筒状収容器530の先端部とが順次挿入される。このとき、キャップ部510内において、リング状のシーリング部材501は、キャップ512の後端に密着する。また、円筒状収容器530の外周突起533は、キャップ部510の筒部材513のフック部514におけるテーパー状の出っ張りを乗り越えていく。そして、円筒状収容器530の先端が、シーリング部材501に密着する。この状態では、円筒状収容器530の外周突起530が、フック部514の引っ掛け面に引っ掛かるため、円筒状収容器530はキャップ部510から外れることなく、図2に示すようにキャップ部510によって回転可能に保持される。

【0007】

画像形成装置の本体内において、トナーカートリッジ500の円筒状収容器530が図示しない駆動手段によって回転駆動されると、円筒状収容器530内に収容されている図示しないトナーが、螺旋溝532の螺旋運動によって図中右側から左側に向けて移動する。そして、円筒状収容器530の容器開口(図1の531)を通ってキャップ部510のキャップ512内に移動する。その後、キャップ部510のトナー排出口519から外部へと排出された後、作像手段の一部である図示しない現像装置内に補給される。

【0008】

以上の構成のトナーカートリッジ500において、キャップ部510を、キャップ512と筒部材513とに分けて形成している理由は、フック部514の引っ掛け面にある。具体的には、フック部514の引っ掛け面については、キャップ部510内に挿入した筒状収容器530の外周突起533を引っ掛ける役割を発揮させるために、上述したように筒部材513の内周面からほぼ垂直に立ち上がる面にする必要がある。そして、キャップ512と筒部材513とを分けずに一体成型する場合には、筒内側を成型するための内型を、フック部514のほぼ垂直に立ち上がる引っ掛け面に引っ掛けずに筒内部から引っこ抜く必要がある。すると、キャップ部510の材料として、ポリエチレンやポリプロピレンなどの低剛性の材料を用いて、内型を引っこ抜く際に、筒部材513を一瞬だけ大きく変形させなければならない。しかしながら、そのような低剛性の材料からなるキャップ部510では、必要な機械的強度を出せなくなることがある。更には、比較的容易に変形させたり、寸法精度や平面精度が悪くなったりすることから、筒状収容器530の外周突起533をフック部514に良好に引っ掛けることが困難になったり、シーリング部材501によるシール性を悪化させたりするおそれもある。一方、ABSやポリスチレンなどの高剛性の材料を用いれば、所望の機械的強度、寸法精度及び平面精度を得ることができる。しかしながら、キャップ512と筒部材513とを一体成型する場合には、前述した内型を筒内部から引っこ抜くことができなくなる。そこで、従来は、高剛性の材料からなるキャップ512と、高剛性の材料からなる筒部材513とをそれぞれ別の型で成型した後、両者を嵌合後に溶接する方式を採用していた。

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところが、このような方式では、キャップ512と筒部材513とを、互いのトナー排出口用の貫通穴を連通させる姿勢で嵌合させた後に溶接するという手間のかかる作業が必要になって、コストアップを引き起こしていた。更には、溶接量のバランスがとれていないと、キャップ512上での筒部材513の姿勢を微妙に歪ませて、キャップ部510に筒状収容器530を挿入することができなくなってしまう。

【0010】

本発明は、以上の背景に鑑みてなされたものであり、その目的とするところは、次のようなトナー収容器、画像形成装置、トナー収容器製造方法、及びトナー収容器再生方法を提供することである。即ち、且つキャップ部の本体とフック部とをそれぞれ別の型で成型することによる不具合を解消しつつ、キャップ部を所望の機械的強度、寸法精度及び平面精度が得られるものとすることができるトナー収容器等である。

【課題を解決するための手段】

【0011】

上記目的を達成するために、請求項1の発明は、トナーを収容する円筒状の本体部、及びこれの外周面上で円周方向に延在するように設けられた外周突起を具備する円筒状収容器と、前記円筒状収容器の先端部を自らの内部に受け入れた状態で、自らの内周面に沿って並ぶ複数のフック部をそれぞれ前記外周突起に引っ掛けて、前記円筒状収容器を円方向に回転可能に保持するキャップ部と、前記円筒状収容器の回転軸線方向の先端部と、該先端部を受け入れた前記キャップ部の内面との間に介在するシーリング部材とを有し、前記円筒状収容器の回転に伴って、前記円筒状収容器内のトナーを前記円筒状収容器の先端部に設けられた開口から前記キャップ部の内側に排出し、前記キャップ部内のトナーを前記キャップ部に設けられたトナー排出口から外部に排出し、且つ画像形成装置本体に対して着脱可能に構成されたトナー収容器であって、前記キャップ部を成型する工程で複数の前記フック部における前記外周突起との引っ掛かり面をそれぞれ個別に成型するための複数のフック型部材を、成型後の前記キャップ部の内側から外側にそれぞれ個別に引っこ抜くための複数の型抜き穴が、それらフック型部材自身によってそれぞれ前記キャップ部に成型されていることを特徴とするものである。

また、請求項2の発明は、請求項1のトナー収容器において、比較的大径の円筒状の構造体である大径円筒構造部と比較的小径の円筒状の構造体である小径円筒構造部とを軸線方向に同心上に重ねた2段円筒構造と、前記円筒状収容器の先端部を大径円筒構造部側から受け入れるための受入用開口とを前記キャップ部に設け、複数の前記フック部を前記大径円筒構造部の周面に周方向に並べて配設し、それらフック部にそれぞれ個別に対応する複数の前記型抜き穴を、前記大径円筒構造部の軸線方向における前記小径円筒構造部との重ね位置で前記小径円筒構造部よりも法線方向にリング状に出っ張るように存在するリング状頂壁に同径の仮想円上に並ぶように配設し、且つ、リング状の前記シーリング部材を前記リング状頂壁の内面に貼り付けたことを特徴とするものである。

また、請求項3の発明は、請求項1のトナー収容器において、比較的大径の円筒状構造である大径円筒構造部と比較的小径の円筒状構造である小径円筒構造部とを軸線方向に同心上に重ねた2段円筒構造と、前記円筒状収容器の先端部を大径円筒構造部側から受け入れるための受入用開口とを前記キャップ部に設け、複数の前記フック部を前記大径円筒構造部の周面に周方向に並べて配設し、それらフック部にそれぞれ個別に対応する複数の前記型抜き穴を、前記大径円筒構造部の周壁に周方向に並べて配設し、且つ、前記大径円筒構造部の軸線方向における前記小径円筒構造部との重ね位置で前記小径円筒構造部よりも法線方向にリング状に出っ張るように存在するリング状頂壁の内面に、リング状の前記シーリング部材を貼り付けたことを特徴とするものである。

また、請求項4の発明は、請求項2のトナー収容器において、前記リング状頂壁に同径の仮想円上に並ぶ複数の前記型抜き穴の配設円軌道の内径D1を、前記小径円筒構造部の内径D2よりも大きくしたことを特徴とするものである。

また、請求項5の発明は、請求項3のトナー収容器において、前記キャップ部を成型する工程で、複数の前記フック型部材と、前記キャップ部の内部を成型するための内型との境界によって前記リング状頂壁の内面に生じてしまう複数のパーティングラインが位置する円軌道の内径D8を、前記小径円筒構造部の内径D2よりも大きくしたことを特徴とするものである。

また、請求項6の発明は、請求項2乃至5の何れかのトナー収容器において、前記シーリング部材に、補強部材を固定したことを特徴とするものである。

また、請求項7の発明は、請求項2又は4のトナー収容器において、リング状の前記シーリング部材の外径D3を前記小径円筒構造部の内径D2よりも大きくし、且つ、複数の前記フック部の配設円軌道における内径D5をリング状の前記シーリング部材の外径D3よりも大きくしたことを特徴とするものである。

また、請求項8の発明は、請求項2、4又は7のトナー収容器において、前記円筒状収容器の先端の外径D6を前記リング状頂壁に同径の仮想円上に並ぶ複数の前記型抜き穴の配設円軌道の内径D1よりも小さくし、且つ、前記円筒状収容器の先端の内径D7を前記小径円筒構造部の内径D2よりも大きくしたことを特徴とするものである。

また、請求項9の発明は、請求項2又は4のトナー収容器において、リング状の前記シーリング部材の外径D3を、前記リング状頂壁に同径の仮想円上に並ぶ複数の前記型抜き穴の配設円軌道の内径D1よりも大きくしたことを特徴とするものである。

また、請求項10の発明は、トナーを用いて画像を作像する作像手段と、これに補給するためのトナーを収容し且つ画像形成装置本体に対して着脱可能に構成されたトナー収容器とを備える画像形成装置において、前記トナー収容器として、請求項1乃至9の何れかのトナー収容器を用いたことを特徴とするものである。

また、請求項11の発明は、トナーを収容する円筒状の本体部、及びこれの外周面上で円周方向に延在するように設けられた外周突起を具備する円筒状収容器と、前記円筒状収容器の先端部を自らの内部に受け入れた状態で、自らの内周面に沿って並ぶ複数のフック部をそれぞれ前記外周突起に引っ掛けて、前記円筒状収容器を円方向に回転可能に保持するキャップ部と、前記円筒状収容器の回転軸線方向の先端部と、該先端部を受け入れた前記キャップ部の内面との間に介在するシーリング部材とを有し、前記円筒状収容器の回転に伴って、前記円筒状収容器内のトナーを前記円筒状収容器の先端部に設けられた開口から前記キャップ部の内側に排出し、前記キャップ部内のトナーを前記キャップ部に設けられたトナー排出口から外部に排出し、且つ画像形成装置本体に対して着脱可能に構成されたトナー収容器を製造するトナー収容器製造方法において、前記キャップ部を成型する工程にて、成型用の型として、複数の前記フック部における前記外周突起との引っ掛かり面をそれぞれ個別に成型するための複数のフック型部材を具備させたものを用い、それらフック型部材により、それぞれ前記キャップ部の内側で前記引っ掛かり面を成型するとともに、前記キャップ部の内側から外側に前記フック型部材を引っこ抜くための型抜き穴をそれらフック型部材自身によってそれぞれ前記キャップ部に成型することを特徴とするものである。

また、請求項12の発明は、トナーを収容する円筒状の本体部、及びこれの外周面上で円周方向に延在するように設けられた外周突起を具備する円筒状収容器と、前記円筒状収容器の先端部を自らの内部に受け入れた状態で、自らの内周面に沿って並ぶ複数のフック部をそれぞれ前記外周突起に引っ掛けて、前記円筒状収容器を円方向に回転可能に保持するキャップ部と、前記円筒状収容器の回転軸線方向の先端部と、該先端部を受け入れた前記キャップ部の内面との間に介在するシーリング部材とを有し、前記円筒状収容器の回転に伴って、前記円筒状収容器内のトナーを前記円筒状収容器の先端部に設けられた開口から前記キャップ部の内側に排出し、前記キャップ部内のトナーを前記キャップ部に設けられたトナー排出口から外部に排出し、且つ画像形成装置本体に対して着脱可能に構成されたトナー収容器を使用済みの状態から再生するトナー収容器再生方法において、複数の前記フック部における前記外周突起との引っ掛かり面をそれぞれ個別に成型するための複数のフック型部材を、成型後の前記キャップ部の内側から外側にそれぞれ個別に引っこ抜くための複数の型抜き穴がそれらフック型部材自身によってそれぞれ成型されている前記キャップ部から、前記円筒状収容器を引き抜く工程と、前記円筒状収容器又は前記キャップ部から前記シーリング部材を取り外す工程と、前記円筒状収容器又はキャップ部に新たな前記シーリング部材を固定する工程と、前記円筒状収容器内にトナーを充填する工程と、トナー充填済みの前記円筒状収容器を前記キャップ部に係合させる工程とを実施して、再生トナー収容器を得ることを特徴とするものである。

【発明の効果】

【0012】

これらの発明においては、キャップ部の複数のフック部におけるそれぞれの引っ掛け面を、それぞれ個別に成型するための複数のフック型部材が、キャップ部の内側でフック部の引っ掛け面を成型することに加えて、成型後に自らをキャップ部の内側から外側に引っこ抜くための型抜き穴をキャップ部に成型する。これにより、キャップ部のキャップとフック部とを一体成型しても、成型後には、キャップ部を無理に変形させることなく、キャップ部の内側に存在しているフック型部材を前述の型抜き穴に通して外側に容易に引き抜くことができる。よって、キャップ部の材料としてABSやポリスチレンなどの高剛性の材料を用いて所望の機械的強度、寸法精度及び平面精度を得つつ、キャップ部のキャップとフック部とを一体成型して、別成型による不具合を解消することができる。

【図面の簡単な説明】

【0013】

【図1】従来の円筒回転方式のトナーカートリッジにおける先端部を示す分解断面図。

【図2】円筒収容器をキャップ部に取り付けた状態の同先端部を示す断面図。

【図3】実施形態に係るプリンタを示す概略構成図。

【図4】同プリンタにおけるY用のプロセスカートリッジを示す拡大構成図。

【図5】同プリンタにおけるY用のトナーカートリッジを示す斜視図。

【図6】同トナーカートリッジを示す分解斜視図。

【図7】同プリンタのトナー補給装置を示す斜視図。

【図8】組み立て前の同トナーカートリッジの先端部分を示す拡大縦断面図。

【図9】組み立て後の同先端部分を示す拡大縦断面図。

【図10】同トナーカートリッジのキャップ部を先端側から示す拡大斜視図。

【図11】同キャップ部を受入用開口側から示す拡大斜視図。

【図12】同キャップ部におけるフック部の周辺を拡大してしめす拡大斜視図。

【図13】成型用の型の中で成型されている最中の同キャップ部を示す断面図。

【図14】各種の型と、それら型が取り外された同キャップ部とを示す断面図。

【図15】同キャップ部の各種径を説明するための断面図。

【図16】第1実施例に係るプリンタのキャップ部における各種径を説明するための断面図。

【図17】同プリンタのキャップ部や円筒状収容器における各種径を説明するための断面図。

【図18】同プリンタのシーリング部材及び補強部材を示す拡大斜視図。

【図19】同シーリング部材の貼付作業を説明する斜視図。

【図20】第2実施例に係るプリンタのキャップ部における各種径を説明するための断面図。

【図21】同キャップ部におけるシーリング部材剥がし作業を説明するための断面図。

【図22】変形例に係る複写機におけるキャップ部を示す拡大斜視図。

【図23】成型用の型の中で成型されている最中の同キャップ部を示す断面図。

【図24】同キャップ部からのフック型部材の引き抜き作業を説明するための断面図。

【図25】同キャップ部からの各種型の取り外し作業を説明するための断面図。

【図26】同キャップ部における各種径を説明するための断面図。

【発明を実施するための形態】

【0014】

以下、本発明を適用した画像形成装置として、電子写真方式のプリンタ(以下、単にプリンタという)の実施形態について説明する。

まず、本プリンタの基本的な構成について説明する。図3は、本プリンタを示す概略構成図である。同図において、本プリンタは、イエロー、マゼンタ、シアン、ブラック(以下、Y、M、C、Kと記す)のトナー像を生成するための4つのプロセスカートリッジ1Y,M,C,Kを備えている。これらは、画像を形成する画像形成物質として、互いに異なる色のY,M,C,Kトナーを用いるが、それ以外は同様の構成になっており、寿命到達時に交換される。Yトナー像を生成するためのプロセスカートリッジ1Yを例にすると、図4に示すように、ドラム状の感光体2Y、ドラムクリーニング装置3Y、除電装置(不図示)、帯電装置4Y、現像装置5Y等を備えている。このプロセスカートリッジ1Yは、プリンタ本体に一体的に脱着可能であり、一度に消耗部品を交換できるようになっている。

【0015】

帯電装置4Yは、図示しない駆動手段によって図中時計回りに回転せしめられる感光体2Yの表面を一様帯電せしめる。同図においては、図示しない電源によって帯電バイアスが印加されながら、図中反時計回りに回転駆動される帯電ローラ6Yを感光体2Yに当接させることで、感光体2Yを一様帯電せしめる方式の帯電装置4Yを示した。帯電ローラ6Yの代わりに、帯電ブラシを当接させるものを用いてもよい。また、スコロトロンチャージャーのように、感光体2Yに対して非接触で帯電処理を施すものを用いてもよい。帯電装置4Yによって一様帯電せしめられた感光体2Yの表面は、後述する光書込ユニットから発せられるレーザ光によって露光走査されてY用の静電潜像を担持する。

【0016】

現像装置5Yは、第1搬送スクリュウ7Yが配設された第1剤収容部8Yを有している。また、透磁率センサからなるトナー濃度センサ(以下、Tセンサという)9Y、第2搬送スクリュウ10Y、現像ロール11Y、ドクターブレード12Yなどが配設された第2剤収容部13Yも有している。これら2つの剤収容部内には、磁性キャリアとマイナス帯電性のYトナーとからなる図示しないY現像剤が内包されている。第1搬送スクリュウ7Yは、図示しない駆動手段によって回転駆動せしめられることで、第1剤収容部8Y内のY現像剤を図紙面に直交する方向の手前側から奥側へと搬送する。そして、第1剤収容部8Yと第2剤収容部13Yとの間の仕切壁に設けられた図示しない連通口を経て、第2剤収容部13Y内に進入する。第2剤収容部13Y内の第2搬送スクリュウ10Yは、図示しない駆動手段によって回転駆動せしめられることで、Y現像剤を図紙面に直交する方向の中奥側から手前側へと搬送する。搬送途中のY現像剤は、第1剤収容部13Yの底部に固定されたTセンサ9Yによってそのトナー濃度が検知される。

【0017】

このようにしてY現像剤を搬送する第2搬送スクリュウ10Yの図中上方には、図中反時計回りに回転駆動せしめられる非磁性パイプ14Y内にマグネットローラ15Yを内包する現像ロール11Yが平行配設されている。第2搬送スクリュウ10Yによって搬送されるY現像剤は、マグネットローラ15Yの発する磁力によって非磁性パイプ14Y表面に汲み上げられる。そして、非磁性パイプ14Yと所定の間隙を保持するように配設されたドクターブレード12Yによってその層厚が規制された後、感光体2Yと対向する現像領域まで搬送され、感光体2Y上のY用の静電潜像にYトナーを付着させる。この付着により、感光体2Y上にYトナー像が形成される。現像によってYトナーを消費したY現像剤は、現像ロール11Yの非磁性パイプ14Yの回転に伴って第2搬送スクリュウ10Y上に戻される。そして、図中手前端まで搬送されると、図示しない連通口を経て第1剤収容部8Y内に戻る。

【0018】

Tセンサ9YによるY現像剤の透磁率の検知結果は、電圧信号として図示しない制御部に送られる。Y現像剤の透磁率は、Y現像剤のYトナー濃度と相関を示すため、Tセンサ9YはYトナー濃度に応じた値の電圧を出力することになる。上記制御部はRAMを備えており、この中にTセンサ9Yからの出力電圧の目標値であるY用Vtrefや、他の現像装置に搭載されたM,C,K用のTセンサからの出力電圧の目標値であるM用Vtref、C用Vtref、K用Vtrefのデータを格納している。現像装置5Yについては、Tセンサ9Yからの出力電圧の値とY用Vtrefを比較し、後述するY用のトナー供給装置を比較結果に応じた時間だけ駆動させる。この駆動により、現像に伴ってYトナーを消費してYトナー濃度を低下させたY現像剤に対して第1剤収容部8Yで適量のYトナーが供給される。このため、第2剤収容部13Y内のY現像剤のYトナー濃度が所定の範囲内に維持される。他色用のプロセスカートリッジ(1M,C,K)の現像剤についても、同様のトナー供給制御が実施される。

【0019】

潜像担持体としての感光体2Y上に形成されたYトナー像は、後述する中間転写ベルトに中間転写される。ドラムクリーニング装置3Yは、中間転写工程を経た後の感光体2Y表面に残留したトナーを除去する。これによってクリーニング処理が施された感光体2Y表面は、図示しない除電装置によって除電される。この除電により、感光体2Yの表面が初期化されて次の画像形成に備えられる。先に示した図3において、他色用のプロセスカートリッジ1M,C,Kでも、同様にして感光体2M,C,K上にM,C,Kトナー像が形成されて、中間転写ベルト41上に重ね合わせて中間転写される。

【0020】

プロセスカートリッジ1Y,M,C,Kの図中下方には、光書込ユニット20が配設されている。潜像形成手段たる光書込ユニット20は、画像情報に基づいて発したレーザ光Lを、各プロセスカートリッジ1Y,M,C,Kにおける各感光体に照射する。これにより、感光体2Y,M,C,K上にY,M,C,K用の静電潜像が形成される。なお、光書込ユニット20は、光源から発したレーザ光Lを、モータによって回転駆動されるポリゴンミラー21によって偏向せしめながら、複数の光学レンズやミラーを介して感光体2Y,M,C,Kに照射するものである。光源として、レーザーダイオードを用いるものの代わりに、LEDを用いるものを採用してもよい。

【0021】

光書込ユニット20の図中下側には、第1給紙カセット31、第2給紙カセット32が鉛直方向に重なるように配設されている。これら給紙カセット内には、それぞれ、記録体たる転写紙Pが複数枚重ねられた転写紙束の状態で収容されており、一番上の転写紙Pには、第1給紙ローラ31a、第2給紙ローラ32aがそれぞれ当接している。第1給紙ローラ31aが図示しない駆動手段によって図中反時計回りに回転駆動せしめられると、第1給紙カセット31内の一番上の転写紙Pが、カセットの図中右側方において鉛直方向に延在するように配設された給紙路33に向けて排出される。また、第2給紙ローラ32aが図示しない駆動手段によって図中反時計回りに回転駆動せしめられると、第2給紙カセット32内の一番上の転写紙Pが、給紙路33に向けて排出される。給紙路33内には、複数の搬送ローラ対34が配設されており、給紙路33に送り込まれた転写紙Pは、これら搬送ローラ対34のローラ間に挟み込まれながら、給紙路33内を図中下側から上側に向けて搬送される。

【0022】

給紙路33の末端には、レジストローラ対35が配設されている。レジストローラ対35は、転写紙Pを搬送ローラ対34から送られてくる転写紙Pをローラ間に挟み込むとすぐに、両ローラの回転を一旦停止させる。そして、転写紙Pを適切なタイミングで後述の2次転写ニップに向けて送り出す。

【0023】

各プロセスカートリッジ1Y,M,C,Kの図中上方には、中間転写体たる中間転写ベルト41を張架しながら図中反時計回り方向に無端移動せしめる転写ユニット40が配設されている。この転写ユニット40は、中間転写ベルト40の他、ベルトクリーニング装置42、第1ブラケット43、第2ブラケット44などを備えている。また、4つの1次転写ローラ45Y,M,C,K、2次転写バックアップローラ46、駆動ローラ47、補助ローラ48、テンションローラ49なども備えている。中間転写ベルト41は、これら8つのローラに張架されながら、駆動ローラ47の回転駆動によって図中反時計回りに無端移動せしめられる。4つの1次転写ローラ45Y,M,C,Kは、このように無端移動せしめられる中間転写ベルト41を感光体2Y,M,C,Kとの間に挟み込んでそれぞれ1次転写ニップを形成している。そして、中間転写ベルト41の裏面(ループ内周面)にトナーとは逆極性(例えばプラス)の転写バイアスを印加する。中間転写ベルト41は、その無端移動に伴ってY,M,C,K用の1次転写ニップを順次通過していく過程で、そのおもて面に感光体2Y,M,C,K上のY,M,C,Kトナー像が重ね合わせて1次転写される。これにより、中間転写ベルト41上に4色重ね合わせトナー像(以下、4色トナー像という)が形成される。

【0024】

2次転写バックアップローラ46は、中間転写ベルト41のループ外側に配設された2次転写ローラ50との間に中間転写ベルト41を挟み込んで2次転写ニップを形成している。先に説明したレジストローラ対35は、ローラ間に挟み込んだ転写紙Pを、中間転写ベルト41上の4色トナー像に同期させ得るタイミングで、2次転写ニップに向けて送り出す。中間転写ベルト41上の4色トナー像は、2次転写バイアスが印加される2次転写ローラ50と2次転写バックアップローラ46との間に形成される2次転写電界や、ニップ圧の影響により、2次転写ニップ内で転写紙Pに一括2次転写される。そして、転写紙Pの白色と相まって、フルカラートナー像となる。

【0025】

2次転写ニップを通過した後の中間転写ベルト41には、転写紙Pに転写されなかった転写残トナーが付着している。これは、ベルトクリーニング装置42によってクリーニングされる。

【0026】

2次転写ニップの図中上方には、加圧ローラ61や定着ベルトユニット62などを備える定着装置60が配設されている。この定着装置60の定着ベルトユニット62は、定着ベルト64を、加熱ローラ63、テンションローラ65、駆動ローラ66によって張架しながら、図中反時計回りに無端移動せしめる。加熱ローラ63は、ハロゲンランプ等の発熱源を内包しており、定着ベルト64を裏面側から加熱する。このようにして加熱される定着ベルト64の加熱ローラ63掛け回し箇所には、図中時計回りに回転駆動される加圧ローラ61がおもて面側から当接している。これにより、加圧ローラ61と定着ベルト64とが当接する定着ニップが形成されている。

【0027】

2次転写ニップを通過した転写紙Pは、中間転写ベルト41から分離した後、定着装置60内に送られる。そして、定着ニップに挟まれながら図中下側から上側に向けて搬送される過程で、定着ベルト64によって加熱されたり、押圧されたりして、フルカラートナー像が定着せしめられる。

【0028】

このようにして定着処理が施された転写紙Pは、排紙ローラ対67のローラ間を経た後、機外へと排出される。プリンタ本体の筺体の上面には、スタック部68が形成されており、排紙ローラ対67によって機外に排出された転写紙Pは、このスタック部68に順次スタックされる。

【0029】

転写ユニット40の上方には、Y,M,C,Kトナーを収容するトナー収容器たる4つのトナーカートリッジ100Y,M,C,Kが配設されている。トナーカートリッジ100Y,M,C,K内の図示しないY,M,C,Kトナーは、それぞれプロセスカートリッジ1Y,M,C,Kの現像装置に適宜供給される。これらトナーカートリッジ100Y,M,C,Kは、プロセスカートリッジ1Y,M,C,Kとは独立してプリンタ本体に脱着可能である。

【0030】

以上の構成の本プリンタにおいては、4つのプロセスカートリッジ1Y,M,C,Kや光書込ユニット20などにより、トナー像を作像する作像手段が構成されている。

【0031】

図5はY用のトナーカートリッジ100Yを示す斜視図である。同図において、Y用のトナーカートリッジ100Yは、図示しないYトナーを収容する円筒状収容器101Yと、キャップ部150Yとを有している。また、後述する図示しないシーリング部材も有している。

【0032】

キャップ部150Yは、図6に示すように、円筒状収容器101Yの筒軸線方向の先端部を覆うように自らの内部に円筒状収容器101Yの先端部を受け入れている。円筒状収容器101Yの周面には、容器の外側から内側に向けて螺旋状に窪む螺旋溝102Yが形成されている。また、図示しないトナー補給装置の原動ギヤに噛み合うためのギヤ部103Yや、円周方向の全周に渡って突出する外周突起104Yも、円筒状収容器101Yの周面に形成されている。更に、円筒状収容器101Yの筒軸線方向の先端には、丸穴状の容器開口105Yが筒軸線方向の前方を向くように形成されている。

【0033】

図7は、本プリンタにおけるトナー補給装置を示す斜視図である。同図において、トナー補給装置70は、4つのトナーカートリッジ100Y,M,C,Kを載置するカートリッジ載置台77、それぞれのトナーカートリッジの円筒状収容器101Y,M,C,Kを個別に回転駆動する円筒駆動部78などを備えている。カートリッジ載置台77上にセットされたトナーカートリッジ100Y,M,Cは、キャップ部150Y,M,C,Kをトナー補給装置70の円筒駆動部78に係合させている。図中矢印X1で示すように、円筒駆動部78に係合しているトナーカートリッジ100Kをカートリッジ載置台77上で円筒駆動部78から遠ざける方向にスライド移動させると、トナーカートリッジ100Kのキャップ部が円筒駆動部78から外れる。このようにして、トナー補給装置70からトナーカートリッジ100Kを取り外すことができる。

【0034】

トナーカートリッジ100Kが装着されていない状態のトナー補給装置70においては、図中矢印X2で示すように、カートリッジ載置台77上でトナーカートリッジ100Kを円筒駆動部78に近づける方向にスライド移動させると、トナーカートリッジ100Kのキャップ部が円筒駆動部78に係合する。このようにして、トナー補給装置70にトナーカートリッジ100Kを装着することができる。他色用のトナーカートリッジ100Y,M,Cについても、同様の操作を行うことでトナー補給装置70に脱着することができる。

【0035】

トナーカートリッジ100Y,M,C,Kの円筒状収容器101Y,M,C,Kの先端部外周面には、それぞれ上述した図示しないギヤ部が形成されている。トナーカートリッジ100Y,M,C,Kのキャップ部150Y,M,C,Kが円筒駆動部78に係合すると、円筒駆動部78に設けられた図示しないY,M,C,K用の原動ギヤが、円筒状収容器101Y,M,C,Kのギヤ部に噛み合う。そして、円筒駆動部78のY,M,C,K用の原動ギヤが図示しない駆動系によって回転駆動することで、円筒状収容器101Y,M,C,Kがキャップ部150Y,M,C,K上で回転駆動される。

【0036】

先に示した図5において、円筒状収容器101Yがこのようにしてキャップ部150Y上で回転駆動すると、円筒状収容器101Y内のYトナーが上述のスクリュー状の螺旋溝102Yに沿って回転軸線方向における後端側から先端側に向けて移動する。そして、円筒状収容器101Yの先端に設けられた図示しない容器開口(図6の105Y)を通ってキャップ部150Y内に流入する。

【0037】

次に、実施形態に係るプリンタの特徴的な構成について説明する。先に示した図6において、ギャップ部150Yは、比較的大径の円筒状の構造体である大径円筒構造部151Yと、比較的小径の円筒状の構造体である小径円筒構造部161Yとを軸線方向に同心上に重ねた2段円筒構造を有している。

【0038】

図8は、組み立て前のトナーカートリッジ100Yの先端部分を示す拡大縦断面図である。同図に示すキャップ部150Yの大径円筒構造部151Yにおいて、筒軸線方向の一端側(図中右側)には側壁が形成されておらず、円状に大きく開口している。この開口が、筒状収容器101Yの先端部を受け入れるための受入用開口になっている。一方、大径円筒構造部151Yの筒軸線方向の他端側には、小径円筒構造部161Yが連結している。この連結位置(重ね位置)では、大径円筒構造部151Yが小径円筒構造部161Yよりも法線方向にリング状に出っ張っている。このようにリング状に出っ張っている箇所が、大径円筒構造部151Yのリング状頂壁153Yである。このリング状頂壁153Yの内面は、リング状の弾性材料からなるシーリング部材190Yの貼り付け面になっている。シーリング部材190Yは、接着剤によってリング状頂壁153Yの内面に貼り付けられている。

【0039】

円筒状収容器101Yの先端部は先細になっており、細くなり始める位置よりもやや後端側では、筒外周面の全周に渡って筒外周面から突出する外周突起104Yが形成されている。この外周突起104Yよりも更に後端側には、上述したギヤ部103Yが外周面に突設せしめられている。

【0040】

キャップ部150Yの大径円筒構造部151Yの内周面には、筒軸線方向の端部の付近にフック部152Yが筒内側に向けて突出するように設けられている。このフック部152Yは、筒軸線方向の後端側が先端側に向けて斜めに立ち上がるテーパー状の形状になっているのに対し、先端側は大径円筒構造部151Yの内周面からほぼ垂直に立ち上がっている。このようにほぼ垂直に立ち上がる面が、外周突起104Yを引っ掛けるための引っ掛け面となっている。

【0041】

円筒状収容器101Yの先端部が、キャップ部105Yに挿入される際、円筒状収容器101Yの外周突起104Yが、キャップ部105Yの大径円筒構造部151Yのフック部152Yを乗り越える。そして、円筒状収容器101Yの先端が、図9に示すように、発泡ポリウレタンからなるシーリング部材190Yに密着する。この状態では、円筒状収容器101Yの外周突起104Yが、フック部152Yの引っ掛け面に引っ掛かる。これにより、円筒状収容器5101Yがキャップ部150Yから外れることなく、キャップ部150Yによって回転可能に保持される。

【0042】

図10は、キャップ部150Yを先端側から示す拡大斜視図である。また、図11は、キャップ部150Yを受入用開口側から示す拡大斜視図である。図11に示すように、キャップ部150Yの大径円筒構造部151Yの内周面において、フック部152Yは全周に渡って延在しているのではなく、周方向に数[cm]程度の長さで延在している。このようなフック部152Yが、筒軸線を中心にした同心円上に、互いに90[°]の位相角をもって並ぶように4つ配設されている。円周方向において、それぞれのフック部152Yの両側には、切り込み155Yが設けられている。大径円筒構造部151Yの周壁において、フック部形成箇所を両側の切り込み155Yによって他の箇所と分断することで、図12に示すように、周壁におけるフック部形成箇所を法線方向に撓ませ易くしている。

【0043】

フック部152Yの円筒内周面からの突出量は約1[mm]程度である。また、フック部152Yの周方向の長さは9[mm]である。

【0044】

図10や図11に示すように、大径円筒構造部151Yには、型抜き穴154Yが形成されている。この型抜き穴154Yは、大径円筒構造部151Yのリング状上壁153Yにおける全域のうち、大径円筒構造部151Yの内周面から突出する4つのフック部152Yの引っ掛け面にそれぞれ対向する領域に形成されている。型抜き穴154Yの周方向の長さは、フック部152Yの周方向の長さと同じ9[mm]である。また、型抜き穴154Yの短手方向の長さは2[mm]である。

【0045】

図13は、成型用の型の中で成型されている最中のキャップ部150Yを示す断面図である。キャップ部150Yは、その大径円筒構造部の外周面を成型するための第1外型910と、大径円筒構造部及び小径円筒構造部の内周面を成型するための内型912と、小径円筒構造部の外周、及び大径円筒構造部のリング状頂壁を成型するための第2外型911とによって成型される。第1外型910は、キャップ部150Yの大径円筒構造部の外周面を成型するための内周面を有するパイプ状構造になっている。また、内型912は、キャップ部150Yの小径円筒構造部及び大径円筒構造部の内面を成型するための2段円柱構造になっている。また、第2外型911は、その大部分が、キャップ部150Yにおける小径円筒構造部の外面と大径円筒構造部のリング状頂壁外面とを成型するためのものになっているが、一部が、フック部(図8の152Y)の引っ掛け面を成型するためのフック型部材911aになっている。このフック型部材911aは、第2外型911の本体下面から延出し、キャップ部150Yの大径円筒構造部のリング状頂壁を貫いて、大径円筒構造部の内部に進入している。図14に示すように、第2外型911が成型後のキャップ部150Yから筒軸線方向に引き抜かれると、大径円筒構造部内に進入していたフック型部材911aが同時に大径円筒構造部から引き抜かれる。そして、大径円筒構造部の全域のうち、フック型部材911aに貫かれていた箇所が、型抜き穴154Yとして残る。なお、図14では、便宜上、フック型部材911aを2つしか示していないが、実際には、4つ存在しており、それぞれ第2外型911の本体部下面から延出している。

【0046】

このように、実施形態に係るプリンタにおいては、キャップ部150Yを成型する工程で4つのフック部152Yにおける引っ掛かり面をそれぞれ個別に成型するための複数のフック型部材911aを、成型後のキャップ部150Yの内側から外側にそれぞれ個別に引っこ抜くための4つの型抜き穴154Yが、それらフック型部材自身によってそれぞれリング状頂壁153Yに成型されている。かかる構成では、キャップ部150Yの4つのフック部152Yにおけるそれぞれの引っ掛け面を、それぞれ個別に成型するための4つのフック型部材911aが、キャップ部150Yの大径円筒構造部の内側でフック部152Yの引っ掛け面を成型することに加えて、成型後に自らを大径円筒構造部の内側から外側に引っこ抜くための型抜き穴154Yをリング状頂壁153Yに成型する。これにより、キャップ部150Yのキャップ(本例では小径円筒構造部に相当)とフック部152Yとを一体成型しても、成型後には、キャップ部150Yを無理に変形させることなく、キャップ部150Yの内側に存在しているフック型部材911aを型抜き穴154Yに通して外側に容易に引き抜くことができる。よって、キャップ部150Yの材料としてABSやポリスチレンなどの高剛性の材料を用いて所望の機械的強度、寸法精度及び平面精度を得つつ、キャップ部150Yのキャップとフック部152Yとを一体成型して、別成型による不具合を解消することができる。

【0047】

なお、フック部152Yの個数は4つに限られるものではない。また、Y用のトナーカートリッジ100Yについて詳しく説明したが、他色のトナーカートリッジ100M,C,Kも同様の構成になっている。

【0048】

図15に示すように、キャップ部150Yにおいて、大径円筒構造部151Yのリング状頂壁153Yの同心円領域に形成された4つ(同図ではそのうちの2つを図示)の型抜き穴154Yの配設円軌道の内径D1は、小径円筒構造部161Yの内径D2よりも大きくなっている。小径円筒構造部161Yの内径D2は、大径円筒構造部151Yのリング状頂壁153Yのリング内径でもある。つまり、本プリンタにおいては、型抜き穴154Yの配設円軌道の内径D1を、リング状頂壁153Yのリング内径(D2)よりも大きくしている。これにより、リング状頂壁153Yにおいて、内径D1と、内壁D2との間にリング状の平面領域を形成して、この平面領域にリング状のシーリング部材190Yを貼付する領域を確保することができる。

【0049】

なお、実施形態では、型抜き穴154Yの配設円軌道の内径D1を、35[mm]にしている。また、小径円筒構造部161Yの内径D2を、30[mm]にしている。そして、大径円筒構造部151Yのリング状頂壁153Yにおける法線方向の幅を2.5[mm]としている。

【0050】

次に、実施形態に係るプリンタに、より特徴的な構成を付加した各実施例について説明する。

[第1実施例]

図16は、第1実施例に係るプリンタにおけるY用のキャップ部150Yをシーリング部材190Yとともに示す断面図である。シーリング部材190Yとしては、その外径D3を小径円筒部161Yの内径D2よりも大きくし、且つ外径D3を4つのフック部152Yの配設円軌道の内径D5よりも小さくしたものを用いている。かかる構成では、シーリング部材190Yの外径D3を小径円筒構造部161Yの内径D2よりも大きくていることで、シーリング部材190Yをその全周に渡ってリング状頂壁153Yに密着させることができる。更には、4つのフック部152Yの配設円軌道における内径D5をリング状のシーリング部材190Yの外径D3よりも大きくしたことで、シーリング部材190Yを変形させることなく、そのままの形状でキャップ部150Yの大径円筒構造部151Yの内部に挿入することができる。なお、第1実施例では、4つのフック部152Yの配設円軌道における内径D5を39.4[mm]とし、且つシーリング部材190Yの外径D3を37[mm]としている。

【0051】

また、シーリング部材190Yとしては、その外径D3をリング状頂壁153Yに同径の仮想円上に並ぶ4つの型抜き穴154Yの配設円軌道の内径D1よりも小さくし、且つ、内径D4を小径円筒構造部161Yの内径D2よりも大きくしたものを用いている。これは次に説明する理由による。即ち、型抜き穴154Yの周囲や、リング状頂壁153Yのリング内側箇所には、リング状頂壁153Yの内面から突出するバリがどうしても発生してしまう。このバリの箇所においては、バリの突起により、シーリング部材190Yの頂壁内面に対する密着性を低下させてしまう。そこで、シーリング部材190Yの外径D3を型抜き穴154Yの配設円軌道の内径D1よりも小さく、且つ内径D4を小径円筒構造部151Yの内径D2よりも大きくしている。かかる構成では、シーリング部材190Yを、リング状頂壁153Yにおける内径D1と内径D2との間の箇所に密着させることが可能になるので、バリとシーリング部材190Yとの密着を回避することができる。

【0052】

円筒状収容器101Yについては、図17に示すように、先端の外径D6を型抜き穴154Yの配設円軌道の内径D1よりも小さく、且つ内径D7を小径円筒構造部151Yの内径D2よりも大きくしている。かかる構成では、円筒状収容器101Yのリング状の先端面の全ての領域を、大径円筒構造部151Yのリング状頂壁153Yの内面に確実に押し付けることができる。なお、本実施形態では、円筒状収容器101Yの先端の外径D6を34[mm]にし、且つ、4つのフック部152Yの配設円軌道における内径D5を35[mm]にしている。

【0053】

シーリング部材190Yには、図18に示すように、リング状の補強部材191Yを固定している。この補強部材191Yの大きさについては、シーリング部材190Yと同じにしている。また、補強部材191Yの厚みについては、0.05[mm]以上にしている。このような補強部材191Yをシーリング部材190Yに固定したことで、発泡ポリウレタンからなるシーリング部材190Yの撓みを防止して、リング状頂壁153Yの限られた貼付領域にシーリング部材190Yを確実に密着させたり、シーリング部材190Yのちぎれや破れを防止したりすることができる。なお、本実施形態では、補強部材191Yとして、厚み0.05[mm]のポリエステルフィルムからなるものを用いている。また、シーリング部材190Yをリング状頂壁153Yに貼付するための図示しない両面テープとして、日東電工社製のNo.530Rを用いている。また、シーリング部材190Yを構成する発泡ポリウレタンからなる材料として、INOAC社製のポロンLE−20LF(厚み3mm)を使用している。シーリング部材190Y及び補強部材191Yについては、正しい姿勢を維持しながらキャップ部150Yのリング状頂壁153Yに貼り付け得るように、図19に示すように、専用の治具195に装着した状態でキャップ部150Y内に挿入する。

【0054】

第1実施例では、発泡ポリウレタンからなるシーリング部材190Yに対する円筒状収容器101Yの先端の押し付けにより、シーリング部材190Yを0.5〜1.5[mm]潰している。

【0055】

[第2実施例]

第2実施例に係るプリンタでは、図20に示すように、シーリング部材190Yの外径D3を、リング状頂壁153Yに円方向に4つ並べて配設する型抜き穴154Yの配設円軌道の内径D1よりも大きくしている。具体的には、外径D3を37[mm]とし、且つ内径D1を35[mm]としている。

【0056】

かかる構成では、図21に示すように、大径円筒構造部151Yの内面に貼り付けたシーリング部材190Yの外縁部が、型抜き穴154Yを通して外部に露出する。このため、大径円筒構造部151Yの外部から型抜き穴154Yに差し込んだ細い治具により、図示のようにシーリング部材190Yを容易に剥がすことが可能になるので、キャップ部150Yをリサイクルする際のシーリング部材190Yの交換を容易に行うことができる。

【0057】

図22は、実施形態に係るプリンタの変形例におけるY用のキャップ部150Yを示す拡大斜視図である。変形例に係るプリンタにおいては、4つの型抜き穴154Yを、大径円筒構造部151Yのリング状頂壁ではなく、大径円筒構造部151Yの周壁に周方向に並べて設けている。

【0058】

図23は、成型用の型の中で成型されている最中のキャップ部150Yを示す断面図である。キャップ部150Yは、その大径円筒構造部の外周面を成型するための第1外型913と、大径円筒構造部及び小径円筒構造部の内周面を成型するための内型916と、小径円筒構造部の外周、及び大径円筒構造部のリング状頂壁を成型するための第2外型914と、フック部(152Y)の引っ掛け面を成型するためのフック型部材915とによって成型される。第1外型913は、基本的には、キャップ部150Yの大径円筒構造部の外周面と同径の内周面を有する円筒構造の型であるが、キャップ部150Yの4つのフック部にそれぞれ対応する位置に、矩形状の開口を有している。フック型部材915は4つ存在しており、第1外型913に形成された4つの矩形状の開口にそれぞれ挿入されている。そして、キャップ部150Yの大径円筒構造部の周壁を貫いて、先端部を大径円筒構造部の内部に進入させ、その先端部によってフック部の引っ掛け面を成型する。図24に示すように、フック部の引っ掛け面を成型した後のフック型部材915が第1外型913から引き抜かれると、大径円筒構造部の周壁全域のうち、フック型部材915に貫かれていた箇所が、型抜き穴154Yとして残る。

【0059】

このように、変形例に係るプリンタにおいては、キャップ部150Yを成型する工程で4つのフック部(152Y)における引っ掛かり面をそれぞれ個別に成型するための複数のフック型部材915を、成型後のキャップ部150Yの内側から外側にそれぞれ個別に引っこ抜くための4つの型抜き穴154Yが、それらフック型部材自身によってそれぞれ大径円筒構造部の周壁に成型されている。かかる構成では、キャップ部150Yの4つのフック部(152Y)におけるそれぞれの引っ掛け面を、それぞれ個別に成型するための4つのフック型部材915が、キャップ部150Yの大径円筒構造部の内側でフック部152Yの引っ掛け面を成型することに加えて、成型後に自らを大径円筒構造部の周壁から引っこ抜くための型抜き穴154Yを同周壁に成型する。これにより、キャップ部150Yのキャップ(本例では小径円筒構造部に相当)とフック部(152Y)とを一体成型しても、成型後には、キャップ部150Yを無理に変形させることなく、キャップ部150Yの内側に存在しているフック型部材915を型抜き穴154Yに通して外側に容易に引き抜くことができる。よって、キャップ部150Yの材料としてABSやポリスチレンなどの高剛性の材料を用いて所望の機械的強度、寸法精度及び平面精度を得つつ、キャップ部150Yのキャップとフック部(152Y)とを一体成型して、別成型による不具合を解消することができる。

【0060】

なお、第1外型913から4つのフック型部材915を引き抜いた後には、図25に示すように、第1外型913、第2外型914、内型916をそれぞれキャップ部150Yから取り外す。

【0061】

先に示した図23において、キャップ部150Yのリング状頂壁における内面全域のうち、フック型部材915と内型916との境界に位置する箇所である型境界箇所X1においては、パーティングラインと呼ばれるバリが発生してしまう。変形例に係るプリンタにおいては、図26に示すように、フック成型用のフック型部材(図23の915)と内型(図23の916)との境界によってリング状頂壁の内面に生じてしまう4つのパーティングラインが位置する円軌道(X1)の内径D8を、小径円筒構造部の内径D2よりも大きくしている。小径円筒構造部の内径D2は、大径円筒構造部151Yのリング状頂壁のリング内径でもある。つまり、本プリンタにおいては、パーティングラインの円軌道の内径D8を、リング状頂壁のリング内径(D2)よりも大きくしている。これにより、リング状頂壁において、内径D8と、内壁D2との間にリング状の平面領域を形成して、この平面領域にリング状のシーリング部材190Yを貼付する領域を確保することができる。

【0062】

以上、実施形態に係るプリンタにおいては、大径円筒構造部151Yと小径円筒構造部161Yとを軸線方向に同心上に重ねた2段円筒構造と、円筒状収容器101Yの先端部を大径円筒構造部151Y側から受け入れるための受入用開口とをキャップ部150Yに設けている。そして、4つのフック部152Yを大径円筒構造部151Yの周面に周方向に並べて配設し、それらフック部152Yにそれぞれ個別に対応する4つの記型抜き穴154Yを、大径円筒構造部151Yの軸線方向における小径円筒構造部161Yとの重ね位置で小径円筒構造部161Yよりも法線方向にリング状に出っ張るように存在するリング状頂壁153Yに同径の仮想円上に並ぶように配設している。また、円筒状収容器101Yの開口として円状開口を設けている。更には、リング状のシーリング部材190Yをリング状頂壁153Yの内面に貼り付けている。かかる構成では、成型時にキャップ部150Yの内部に位置させていたフック型部材911aを、成型後のキャップ部150Yにおけるリング状頂壁153Yに設けた型抜き穴154Yに通して、キャップ部150Y内から引き抜くことができる。更には、シーリング部材190Yをリング状頂壁153Yに貼り付けたことで、円筒状収容器101Yとの摺擦によるシーリング部材190Yの縒れの発生を防ぐことができる。

【0063】

また、変形例に係るプリンタにおいては、大径円筒構造部151Yと小径円筒構造部161Yとを軸線方向に同心上に重ねた2段円筒構造と、円筒状収容器101Yの先端部を大径円筒構造部151Y側から受け入れるための受入用開口とをキャップ部150Yに設けている。そして、4つのフック部152Yを大径円筒構造部151Yの周面に周方向に並べて配設し、それらフック部152Yにそれぞれ個別に対応する4つの型抜き穴154Yを、大径円筒構造部151Yの周壁に周方向に並べて配設している。また、円筒状収容器101Yの開口として円状開口を設けている。更には、大径円筒構造部151Yの軸線方向における小径円筒構造部161Yとの重ね位置で小径円筒構造部161Yよりも法線方向にリング状に出っ張るように存在するリング状頂壁153Yの内面に、リング状のシーリング部材190Yを貼り付けている。かかる構成では、成型時にキャップ部150Yの内部に位置させていたフック型部材915を、成型後のキャップ部150Yにおける大径円筒構造部151Yの周壁に設けた型抜き穴154Yに通して、キャップ部150Y内から引き抜くことができる。更には、シーリング部材190Yをリング状頂壁153Yに貼り付けたことで、円筒状収容器101Yとの摺擦によるシーリング部材190Yの縒れの発生を防ぐことができる。

【0064】

また、実施形態に係るプリンタにおいては、リング状頂壁153Yに同径の仮想円上に並ぶ4つの型抜き穴154Yの配設円軌道の内径D1を、小径円筒構造部161Yの内径D2よりも大きくしている。かかる構成では、リング状頂壁153Yにおいて、内径D1と、内壁D2との間にリング状の平面領域を形成して、この平面領域にリング状のシーリング部材190Yを貼付する領域を確保することができる。

【0065】

また、変形例に係るプリンタにおいては、キャップ部150Yを成型する工程で、4つのフック型部材915と、キャップ部150Yの内部を成型するための内型916との境界によってリング状頂壁(153Y)の内面に生じてしまう複数のパーティングラインが位置する円軌道X1の内径D8を、小径円筒構造部(151Y)の内径D2よりも大きくしている。かかる構成では、リング状頂壁において、内径D8と、内壁D2との間にリング状の平面領域を形成して、この平面領域にリング状のシーリング部材190Yを貼付する領域を確保することができる。

【0066】

また、第1実施例に係るプリンタにおいては、シーリング部材190Yに、補強部材191Yを固定している。かかる構成では、シーリング部材190Yの撓みを防止して、リング状頂壁153Yの限られた貼付領域にシーリング部材190Yを確実に密着させたり、シーリング部材190Yのちぎれや破れを防止したりすることができる。

【0067】

また、第1実施例に係るプリンタにおいては、リング状のシーリング部材190Yの外径D3を小径円筒構造部151Yの内径D2よりも大きくし、且つ、4つのフック部152Yの配設円軌道における内径D5をリング状のシーリング部材190Yの外径D3よりも大きくしている。かかる構成では、シーリング部材190Yの外径D3を小径円筒構造部161Yの内径D2よりも大きくていることで、シーリング部材190Yをその全周に渡ってリング状頂壁153Yに密着させることができる。更には、4つのフック部152Yの配設円軌道における内径D5をリング状のシーリング部材190Yの外径D3よりも大きくしたことで、シーリング部材190Yを変形させることなく、そのままの形状でキャップ部150Yの大径円筒構造部151Yの内部に挿入することができる。

【0068】

また、第1実施例に係るプリンタにおいては、円筒状収容器11Yの先端の外径D6をリング状頂壁153Yに同径の仮想円上に並ぶ4つの型抜き穴154Yの配設円軌道の内径D1よりも小さくし、且つ、円筒状収容器101Yの先端の内径D7を小径円筒構造部161Yの内径D2よりも大きくしている。かかる構成では、円筒状収容器101Yのリング状の先端面の全ての領域を、大径円筒構造部151Yのリング状頂壁153Yの内面に確実に押し付けることができる。

【0069】

また、第2実施例に係る複写機においては、リング状のシーリング部材190Yの外径D3を、リング状頂壁153Yに同径の仮想円上に並ぶ4つの型抜き穴154Yの配設円軌道の内径D1よりも大きくしている。かかる構成では、大径円筒構造部151Yの外部から型抜き穴154Yに差し込んだ細い治具により、シーリング部材190Yを容易に剥がすことが可能になるので、キャップ部150Yをリサイクルする際のシーリング部材190Yの交換を容易に行うことができる。

【符号の説明】

【0070】

1Y,M,C,K:プロセスカートリッジ(作像手段の一部)

20:光書込ユニット(作像手段の一部)

100Y,M,C,K:トナーカートリッジ(トナー収容器)

101Y:円筒状収容器

104Y:外周突起

150Y:キャップ部

151Y:大径円筒構造部

152Y:フック部

153Y:リング状頂壁

154Y:型抜き穴

161Y:小径円筒構造部

190Y:シーリング部材

【先行技術文献】

【特許文献】

【0071】

【特許文献1】特許第3628539号公報

【特許請求の範囲】

【請求項1】

トナーを収容する円筒状の本体部、及びこれの外周面上で円周方向に延在するように設けられた外周突起を具備する円筒状収容器と、

前記円筒状収容器の先端部を自らの内部に受け入れた状態で、自らの内周面に沿って並ぶ複数のフック部をそれぞれ前記外周突起に引っ掛けて、前記円筒状収容器を円方向に回転可能に保持するキャップ部と、

前記円筒状収容器の回転軸線方向の先端部と、該先端部を受け入れた前記キャップ部の内面との間に介在するシーリング部材とを有し、

前記円筒状収容器の回転に伴って、前記円筒状収容器内のトナーを前記円筒状収容器の先端部に設けられた開口から前記キャップ部の内側に排出し、前記キャップ部内のトナーを前記キャップ部に設けられたトナー排出口から外部に排出し、

且つ画像形成装置本体に対して着脱可能に構成されたトナー収容器であって、

前記キャップ部を成型する工程で複数の前記フック部における前記外周突起との引っ掛かり面をそれぞれ個別に成型するための複数のフック型部材を、成型後の前記キャップ部の内側から外側にそれぞれ個別に引っこ抜くための複数の型抜き穴が、それらフック型部材自身によってそれぞれ前記キャップ部に成型されていることを特徴とするトナー収容器。

【請求項2】

請求項1のトナー収容器において、

比較的大径の円筒状の構造体である大径円筒構造部と比較的小径の円筒状の構造体である小径円筒構造部とを軸線方向に同心上に重ねた2段円筒構造と、前記円筒状収容器の先端部を大径円筒構造部側から受け入れるための受入用開口とを前記キャップ部に設け、

複数の前記フック部を前記大径円筒構造部の周面に周方向に並べて配設し、

それらフック部にそれぞれ個別に対応する複数の前記型抜き穴を、前記大径円筒構造部の軸線方向における前記小径円筒構造部との重ね位置で前記小径円筒構造部よりも法線方向にリング状に出っ張るように存在するリング状頂壁に同径の仮想円上に並ぶように配設し、

且つ、リング状の前記シーリング部材を前記リング状頂壁の内面に貼り付けたことを特徴とするトナー収容器。

【請求項3】

請求項1のトナー収容器において、

比較的大径の円筒状構造である大径円筒構造部と比較的小径の円筒状構造である小径円筒構造部とを軸線方向に同心上に重ねた2段円筒構造と、前記円筒状収容器の先端部を大径円筒構造部側から受け入れるための受入用開口とを前記キャップ部に設け、

複数の前記フック部を前記大径円筒構造部の周面に周方向に並べて配設し、

それらフック部にそれぞれ個別に対応する複数の前記型抜き穴を、前記大径円筒構造部の周壁に周方向に並べて配設し、

且つ、前記大径円筒構造部の軸線方向における前記小径円筒構造部との重ね位置で前記小径円筒構造部よりも法線方向にリング状に出っ張るように存在するリング状頂壁の内面に、リング状の前記シーリング部材を貼り付けたことを特徴とするトナー収容器。

【請求項4】

請求項2のトナー収容器において、

前記リング状頂壁に同径の仮想円上に並ぶ複数の前記型抜き穴の配設円軌道の内径D1を、前記小径円筒構造部の内径D2よりも大きくしたことを特徴とするトナー収容器。

【請求項5】

請求項3のトナー収容器において、

前記キャップ部を成型する工程で、複数の前記フック型部材と、前記キャップ部の内部を成型するための内型との境界によって前記リング状頂壁の内面に生じてしまう複数のパーティングラインが位置する円軌道の内径D8を、前記小径円筒構造部の内径D2よりも大きくしたことを特徴とするトナー収容器。

【請求項6】

請求項2乃至5の何れかのトナー収容器において、

前記シーリング部材に、補強部材を固定したことを特徴とするトナー収容器。

【請求項7】

請求項2又は4のトナー収容器において、

リング状の前記シーリング部材の外径D3を前記小径円筒構造部の内径D2よりも大きくし、且つ、複数の前記フック部の配設円軌道における内径D5をリング状の前記シーリング部材の外径D3よりも大きくしたことを特徴とするトナー収容器。

【請求項8】

請求項2、4又は7のトナー収容器において、

前記円筒状収容器の先端の外径D6を前記リング状頂壁に同径の仮想円上に並ぶ複数の前記型抜き穴の配設円軌道の内径D1よりも小さくし、且つ、前記円筒状収容器の先端の内径D7を前記小径円筒構造部の内径D2よりも大きくしたことを特徴とするトナー収容器。

【請求項9】

請求項2又は4のトナー収容器において、

リング状の前記シーリング部材の外径D3を、前記リング状頂壁に同径の仮想円上に並ぶ複数の前記型抜き穴の配設円軌道の内径D1よりも大きくしたことを特徴とするトナー収容器。

【請求項10】

トナーを用いて画像を作像する作像手段と、これに補給するためのトナーを収容し且つ画像形成装置本体に対して着脱可能に構成されたトナー収容器とを備える画像形成装置において、

前記トナー収容器として、請求項1乃至9の何れかのトナー収容器を用いたことを特徴とする画像形成装置。

【請求項11】

トナーを収容する円筒状の本体部、及びこれの外周面上で円周方向に延在するように設けられた外周突起を具備する円筒状収容器と、

前記円筒状収容器の先端部を自らの内部に受け入れた状態で、自らの内周面に沿って並ぶ複数のフック部をそれぞれ前記外周突起に引っ掛けて、前記円筒状収容器を円方向に回転可能に保持するキャップ部と、

前記円筒状収容器の回転軸線方向の先端部と、該先端部を受け入れた前記キャップ部の内面との間に介在するシーリング部材とを有し、

前記円筒状収容器の回転に伴って、前記円筒状収容器内のトナーを前記円筒状収容器の先端部に設けられた開口から前記キャップ部の内側に排出し、前記キャップ部内のトナーを前記キャップ部に設けられたトナー排出口から外部に排出し、

且つ画像形成装置本体に対して着脱可能に構成されたトナー収容器を製造するトナー収容器製造方法において、

前記キャップ部を成型する工程にて、成型用の型として、複数の前記フック部における前記外周突起との引っ掛かり面をそれぞれ個別に成型するための複数のフック型部材を具備させたものを用い、それらフック型部材により、それぞれ前記キャップ部の内側で前記引っ掛かり面を成型するとともに、前記キャップ部の内側から外側に前記フック型部材を引っこ抜くための型抜き穴をそれらフック型部材自身によってそれぞれ前記キャップ部に成型することを特徴とするトナー収容器製造方法。

【請求項12】

トナーを収容する円筒状の本体部、及びこれの外周面上で円周方向に延在するように設けられた外周突起を具備する円筒状収容器と、

前記円筒状収容器の先端部を自らの内部に受け入れた状態で、自らの内周面に沿って並ぶ複数のフック部をそれぞれ前記外周突起に引っ掛けて、前記円筒状収容器を円方向に回転可能に保持するキャップ部と、

前記円筒状収容器の回転軸線方向の先端部と、該先端部を受け入れた前記キャップ部の内面との間に介在するシーリング部材とを有し、

前記円筒状収容器の回転に伴って、前記円筒状収容器内のトナーを前記円筒状収容器の先端部に設けられた開口から前記キャップ部の内側に排出し、前記キャップ部内のトナーを前記キャップ部に設けられたトナー排出口から外部に排出し、

且つ画像形成装置本体に対して着脱可能に構成されたトナー収容器を使用済みの状態から再生するトナー収容器再生方法において、

複数の前記フック部における前記外周突起との引っ掛かり面をそれぞれ個別に成型するための複数のフック型部材を、成型後の前記キャップ部の内側から外側にそれぞれ個別に引っこ抜くための複数の型抜き穴がそれらフック型部材自身によってそれぞれ成型されている前記キャップ部から、前記円筒状収容器を引き抜く工程と、前記円筒状収容器又は前記キャップ部から前記シーリング部材を取り外す工程と、前記円筒状収容器又はキャップ部に新たな前記シーリング部材を固定する工程と、前記円筒状収容器内にトナーを充填する工程と、トナー充填済みの前記円筒状収容器を前記キャップ部に係合させる工程とを実施して、再生トナー収容器を得ることを特徴とするトナー収容器再生方法。

【請求項1】

トナーを収容する円筒状の本体部、及びこれの外周面上で円周方向に延在するように設けられた外周突起を具備する円筒状収容器と、

前記円筒状収容器の先端部を自らの内部に受け入れた状態で、自らの内周面に沿って並ぶ複数のフック部をそれぞれ前記外周突起に引っ掛けて、前記円筒状収容器を円方向に回転可能に保持するキャップ部と、

前記円筒状収容器の回転軸線方向の先端部と、該先端部を受け入れた前記キャップ部の内面との間に介在するシーリング部材とを有し、

前記円筒状収容器の回転に伴って、前記円筒状収容器内のトナーを前記円筒状収容器の先端部に設けられた開口から前記キャップ部の内側に排出し、前記キャップ部内のトナーを前記キャップ部に設けられたトナー排出口から外部に排出し、

且つ画像形成装置本体に対して着脱可能に構成されたトナー収容器であって、

前記キャップ部を成型する工程で複数の前記フック部における前記外周突起との引っ掛かり面をそれぞれ個別に成型するための複数のフック型部材を、成型後の前記キャップ部の内側から外側にそれぞれ個別に引っこ抜くための複数の型抜き穴が、それらフック型部材自身によってそれぞれ前記キャップ部に成型されていることを特徴とするトナー収容器。

【請求項2】

請求項1のトナー収容器において、

比較的大径の円筒状の構造体である大径円筒構造部と比較的小径の円筒状の構造体である小径円筒構造部とを軸線方向に同心上に重ねた2段円筒構造と、前記円筒状収容器の先端部を大径円筒構造部側から受け入れるための受入用開口とを前記キャップ部に設け、

複数の前記フック部を前記大径円筒構造部の周面に周方向に並べて配設し、

それらフック部にそれぞれ個別に対応する複数の前記型抜き穴を、前記大径円筒構造部の軸線方向における前記小径円筒構造部との重ね位置で前記小径円筒構造部よりも法線方向にリング状に出っ張るように存在するリング状頂壁に同径の仮想円上に並ぶように配設し、

且つ、リング状の前記シーリング部材を前記リング状頂壁の内面に貼り付けたことを特徴とするトナー収容器。

【請求項3】

請求項1のトナー収容器において、

比較的大径の円筒状構造である大径円筒構造部と比較的小径の円筒状構造である小径円筒構造部とを軸線方向に同心上に重ねた2段円筒構造と、前記円筒状収容器の先端部を大径円筒構造部側から受け入れるための受入用開口とを前記キャップ部に設け、

複数の前記フック部を前記大径円筒構造部の周面に周方向に並べて配設し、

それらフック部にそれぞれ個別に対応する複数の前記型抜き穴を、前記大径円筒構造部の周壁に周方向に並べて配設し、

且つ、前記大径円筒構造部の軸線方向における前記小径円筒構造部との重ね位置で前記小径円筒構造部よりも法線方向にリング状に出っ張るように存在するリング状頂壁の内面に、リング状の前記シーリング部材を貼り付けたことを特徴とするトナー収容器。

【請求項4】

請求項2のトナー収容器において、

前記リング状頂壁に同径の仮想円上に並ぶ複数の前記型抜き穴の配設円軌道の内径D1を、前記小径円筒構造部の内径D2よりも大きくしたことを特徴とするトナー収容器。

【請求項5】

請求項3のトナー収容器において、

前記キャップ部を成型する工程で、複数の前記フック型部材と、前記キャップ部の内部を成型するための内型との境界によって前記リング状頂壁の内面に生じてしまう複数のパーティングラインが位置する円軌道の内径D8を、前記小径円筒構造部の内径D2よりも大きくしたことを特徴とするトナー収容器。

【請求項6】

請求項2乃至5の何れかのトナー収容器において、

前記シーリング部材に、補強部材を固定したことを特徴とするトナー収容器。

【請求項7】

請求項2又は4のトナー収容器において、

リング状の前記シーリング部材の外径D3を前記小径円筒構造部の内径D2よりも大きくし、且つ、複数の前記フック部の配設円軌道における内径D5をリング状の前記シーリング部材の外径D3よりも大きくしたことを特徴とするトナー収容器。

【請求項8】

請求項2、4又は7のトナー収容器において、

前記円筒状収容器の先端の外径D6を前記リング状頂壁に同径の仮想円上に並ぶ複数の前記型抜き穴の配設円軌道の内径D1よりも小さくし、且つ、前記円筒状収容器の先端の内径D7を前記小径円筒構造部の内径D2よりも大きくしたことを特徴とするトナー収容器。

【請求項9】

請求項2又は4のトナー収容器において、

リング状の前記シーリング部材の外径D3を、前記リング状頂壁に同径の仮想円上に並ぶ複数の前記型抜き穴の配設円軌道の内径D1よりも大きくしたことを特徴とするトナー収容器。

【請求項10】

トナーを用いて画像を作像する作像手段と、これに補給するためのトナーを収容し且つ画像形成装置本体に対して着脱可能に構成されたトナー収容器とを備える画像形成装置において、

前記トナー収容器として、請求項1乃至9の何れかのトナー収容器を用いたことを特徴とする画像形成装置。

【請求項11】

トナーを収容する円筒状の本体部、及びこれの外周面上で円周方向に延在するように設けられた外周突起を具備する円筒状収容器と、

前記円筒状収容器の先端部を自らの内部に受け入れた状態で、自らの内周面に沿って並ぶ複数のフック部をそれぞれ前記外周突起に引っ掛けて、前記円筒状収容器を円方向に回転可能に保持するキャップ部と、

前記円筒状収容器の回転軸線方向の先端部と、該先端部を受け入れた前記キャップ部の内面との間に介在するシーリング部材とを有し、

前記円筒状収容器の回転に伴って、前記円筒状収容器内のトナーを前記円筒状収容器の先端部に設けられた開口から前記キャップ部の内側に排出し、前記キャップ部内のトナーを前記キャップ部に設けられたトナー排出口から外部に排出し、

且つ画像形成装置本体に対して着脱可能に構成されたトナー収容器を製造するトナー収容器製造方法において、

前記キャップ部を成型する工程にて、成型用の型として、複数の前記フック部における前記外周突起との引っ掛かり面をそれぞれ個別に成型するための複数のフック型部材を具備させたものを用い、それらフック型部材により、それぞれ前記キャップ部の内側で前記引っ掛かり面を成型するとともに、前記キャップ部の内側から外側に前記フック型部材を引っこ抜くための型抜き穴をそれらフック型部材自身によってそれぞれ前記キャップ部に成型することを特徴とするトナー収容器製造方法。

【請求項12】

トナーを収容する円筒状の本体部、及びこれの外周面上で円周方向に延在するように設けられた外周突起を具備する円筒状収容器と、

前記円筒状収容器の先端部を自らの内部に受け入れた状態で、自らの内周面に沿って並ぶ複数のフック部をそれぞれ前記外周突起に引っ掛けて、前記円筒状収容器を円方向に回転可能に保持するキャップ部と、

前記円筒状収容器の回転軸線方向の先端部と、該先端部を受け入れた前記キャップ部の内面との間に介在するシーリング部材とを有し、

前記円筒状収容器の回転に伴って、前記円筒状収容器内のトナーを前記円筒状収容器の先端部に設けられた開口から前記キャップ部の内側に排出し、前記キャップ部内のトナーを前記キャップ部に設けられたトナー排出口から外部に排出し、

且つ画像形成装置本体に対して着脱可能に構成されたトナー収容器を使用済みの状態から再生するトナー収容器再生方法において、

複数の前記フック部における前記外周突起との引っ掛かり面をそれぞれ個別に成型するための複数のフック型部材を、成型後の前記キャップ部の内側から外側にそれぞれ個別に引っこ抜くための複数の型抜き穴がそれらフック型部材自身によってそれぞれ成型されている前記キャップ部から、前記円筒状収容器を引き抜く工程と、前記円筒状収容器又は前記キャップ部から前記シーリング部材を取り外す工程と、前記円筒状収容器又はキャップ部に新たな前記シーリング部材を固定する工程と、前記円筒状収容器内にトナーを充填する工程と、トナー充填済みの前記円筒状収容器を前記キャップ部に係合させる工程とを実施して、再生トナー収容器を得ることを特徴とするトナー収容器再生方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【公開番号】特開2011−180342(P2011−180342A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−44045(P2010−44045)

【出願日】平成22年3月1日(2010.3.1)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年3月1日(2010.3.1)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]