トナー定着後の紙送りローラおよびその製造方法

【課題】トナー定着後の紙送りにおいて、耐加水分解性および耐ワックス膨潤性の両性能に優れる紙送りローラを提供する。

【解決手段】本発明のトナー定着後の紙送りローラは、軸体と、該軸体の外周面に形成されたゴム組成物を架橋してなる弾性体層とを備えたものであって、ゴム組成物は、ポリマー成分と、充填剤と、架橋剤とを含み、ポリマー成分は、エステル系ポリウレタンおよびエーテル系ポリウレタンを含み、エステル系ポリウレタン/エーテル系ポリウレタンは、質量比にして、90/10〜50/50であり、ゴム組成物は、ポリマー成分100質量部に対して、充填剤を10質量部以上40質量部以下含むことを特徴とする。

【解決手段】本発明のトナー定着後の紙送りローラは、軸体と、該軸体の外周面に形成されたゴム組成物を架橋してなる弾性体層とを備えたものであって、ゴム組成物は、ポリマー成分と、充填剤と、架橋剤とを含み、ポリマー成分は、エステル系ポリウレタンおよびエーテル系ポリウレタンを含み、エステル系ポリウレタン/エーテル系ポリウレタンは、質量比にして、90/10〜50/50であり、ゴム組成物は、ポリマー成分100質量部に対して、充填剤を10質量部以上40質量部以下含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トナー定着後の紙送りローラおよびその製造方法に関する。

【背景技術】

【0002】

近年、デジタルカメラ等のデジタル機器の機能の進歩が著しい。これに伴って、デジタル複合機の機能も顕著に高まっている。たとえば最近のレーザープリンタは、高精細な印刷物を70枚/分以上の高速度で印刷することができる。レーザープリンタの印刷速度が速まるにつれて、レーザープリンタの内部に設けられる紙送りローラの性能を高められることが要求されている。

【0003】

レーザープリンタに用いられる紙送りローラには、用紙トレイから用紙を取り出すピックアップローラ、その用紙を後に送るためのフィードローラ、用紙の重送を防止するためのリタードローラ、それ以外に用紙を搬送するための搬送ローラ等がある。上記紙送りローラはいずれも、用紙に一定の圧力を加えながら回転することによって用紙を送るという共通の機能を有するものであるが、紙送りローラに要求される性能は用紙を印刷する前後で大きく異なり、特に、トナー定着後の紙送りローラは、トナーに対する耐性が要求されるのがポイントである。

【0004】

すなわち、トナーが定着した紙に一定の圧力を加えながら用紙を送ると、印刷に用いられるトナーまたはトナーに含まれるワックスによって、搬送ローラが膨潤し、ローラの外径が変化して紙送り量が変動するため、紙の搬送精度が悪化する等の不具合が発生する可能性がある。また、業務用に用いるレーザープリンタは、長時間連続して稼動することから、機器内の温度が100℃前後にまで上昇することがあり、このような高温多湿環境における耐性も必要となる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4356801号公報

【特許文献2】特開2010−076909号公報

【特許文献3】特開平08−305132号公報

【特許文献4】特開2008−070420号公報

【特許文献5】特開2008−216784号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

このような問題を解決するための試みとして、たとえば特許文献1には、紙送りローラの外表面に、ポリエーテルポリオールとポリイソシアネートとを反応させたウレタン組成物を配した紙送りローラが提案されている。特許文献1に開示されるウレタン組成物は、ポリエーテルポリオールをウレタン化したものであるため、高温多湿環境で、加水分解されにくいという特徴を有する。

【0007】

しかしながら、特許文献1に開示されるウレタン組成物は、ウレタンの中でもトナーを吸収しやすいという性質を示す。このため、ウレタン組成物がトナーを吸収して紙送りローラが膨潤して、ローラの外径が変化し、紙送り量が変動したり、その後に紙送りローラを通過する印刷物にトナーが転写されたりするという問題がある。

【0008】

本発明は、上記のような現状に鑑みてなされたものであり、その目的とするところは、トナー定着後の紙送りにおいて、耐加水分解性および耐ワックス膨潤性の両性能に優れる紙送りローラを提供することである。

【課題を解決するための手段】

【0009】

本発明のトナー定着後の紙送りローラは、軸体と、軸体の外周面に形成されたゴム組成物を架橋してなる弾性体層とを備えたものであって、ゴム組成物は、ポリマー成分と、充填剤と、架橋剤とを含み、ポリマー成分は、エステル系ポリウレタンおよびエーテル系ポリウレタンを含み、エステル系ポリウレタン/エーテル系ポリウレタンは、質量比にして、90/10〜50/50であり、ゴム組成物は、ポリマー成分100質量部に対して、充填剤を10質量部以上40質量部以下含むことを特徴とする。

【0010】

ゴム組成物は、ポリマー成分100質量部に対して、架橋剤を0.1質量部以上10質量部以下含むことが好ましい。ゴム組成物は、さらに、加工助剤を含むことが好ましい。充填剤は、シリカであることが好ましい。

【0011】

ゴム組成物は、さらに、シランカップリング剤を含むことが好ましく、デュロメータA硬度が60〜90°であることが好ましい。

【0012】

本発明のトナー定着後の紙送りローラの製造方法は、エステル系ポリウレタンとエーテル系ポリウレタンからなるポリマー成分と、充填剤と、架橋剤とを混練することにより、混練物を得る工程と、該混練物をプレスすることにより、円筒状のコットを架橋成型する工程と、円筒状のコットを軸体に嵌め込む工程とを含むことを特徴とする。上記の混練物を得る工程は、エステル系ポリウレタンと、エーテル系ポリウレタンとを先に混練することが好ましい。

【発明の効果】

【0013】

本発明のトナー定着後の紙送りローラは、上記の構成を有することにより、トナー定着後の紙送りにおいて、耐加水分解性および耐ワックス膨潤性の両性能に優れるという性質を示す。

【図面の簡単な説明】

【0014】

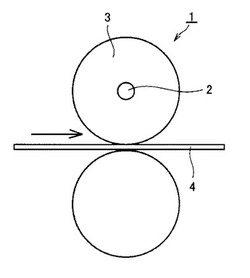

【図1】本発明のトナー定着後の紙送りローラがトナー定着後の用紙を送るときの状態を示す模式的な断面図である。

【発明を実施するための形態】

【0015】

<トナー定着後の紙送りローラ>

本発明のトナー定着後の紙送りローラは、複写機、業務用の複合機において、トナー定着後の紙を搬送するために好適に用いられるものである。

【0016】

図1は、本発明のトナー定着後の紙送りローラがトナー定着後の紙を送るときの状態を示す模式的な断面図である。本発明のトナー定着後の紙送りローラ1は、図1に示されるように、軸体2と、該軸体2の外周面に形成されたゴム組成物を架橋してなる弾性体層3とを備えたものであり、紙送りローラ1が反時計回りに回転することにより、それに接する紙4が紙送りローラの回転方向に沿って搬送される。

【0017】

上記のゴム組成物は、ポリマー成分と、充填剤と、架橋剤とを含み、ポリマー成分は、エステル系ポリウレタンおよびエーテル系ポリウレタンを含み、エステル系ポリウレタン/エーテル系ポリウレタンは、質量比にして、90/10〜50/50であり、ゴム組成物は、ポリマー成分100質量部に対して、充填剤を10質量部以上40質量部以下含むことを特徴とする。

【0018】

上記のような構成を有する本発明のトナー定着後の紙送りローラは、トナー定着後の紙送りにおいて、耐加水分解性および耐ワックス膨潤性の両性能に優れるという性質を示す。すなわち、定着直後でトナーが転写された用紙を搬送するときにも、紙送りローラが加水分解されにくく、しかも紙送りローラがトナーに含まれるワックスを吸収しにくく、膨潤しにくいという優れた性質を示すものである。このため、本発明の紙送りローラを用いた印刷機は、長時間使用しても、印刷品質が低下することなく、安定して印刷を続けることができる。以下、本発明のトナー定着後の紙送りローラを構成する各部を説明する。

【0019】

<軸体>

本発明において、軸体2は、トナー定着後の紙送りローラ1が回転するときの回転軸の中心としての役割を担うものであり、トナー定着後の紙送りローラ1の中心を貫通して設けられる。かかる軸体2を構成する材料としては、金属材料または合成樹脂からなることが好ましい。

【0020】

ここで、軸体2を構成する金属材料としては、たとえば鉄、ステンレス、アルミニウム等を挙げることができ、合成樹脂としては、アクリロニトリルブタジエンスチレン共重合体、ポリカーボネート、ポリアセタール、ウレタン樹脂等を挙げることができる。

【0021】

<弾性体層>

本発明において、ゴム組成物を架橋してなる弾性体層3は、トナー定着後の用紙を送るときに、該用紙に直接接触する部位である。本発明は、弾性体層3が高温多湿環境に対して優れた耐加水分解性を示すとともに、トナーに含まれるワックス膨潤性に優れるという効果を示すことを特徴とする。このような優れた効果を発揮させるために、本発明のゴム組成物は、ポリマー成分と、充填剤と、架橋剤とを含むことを特徴とする。なお、各成分の質量比は後述する。

【0022】

上記弾性体層3は、デュロメータA硬度が60〜90°であることが好ましく、より好ましくは、75〜85°である。弾性体層のデュロメータA硬度が60°未満であると、高速機ではローラの変形が大きくなり、搬送精度が低下する傾向が見られる。一方、90°を超えると、ニップ量が小さくなり、摩擦係数が低くなりすぎて、必要な搬送力を確保できなくなるおそれがある。なお、デュロメータA硬度は、JIS 6253の規格に従って、デュロメータにより測定した硬度を意味する。以下においては、ゴム組成物を構成する各成分を説明する。

【0023】

(ポリマー成分)

本発明において、ゴム組成物に含まれるポリマー成分は、ポリオールとポリイソシアネートとを反応することによって得られるウレタンゴムからなるものである。かかるウレタンゴムは、加工方法および成形方法の相違から、注型ウレタンゴム、混練型ウレタンゴム、射出成形型ウレタンゴムに分類することができるが、混練型ウレタンゴムを用いることが好ましい。なぜなら、混練型ウレタンゴムは、通常のゴム加工設備を使用して製造することができるため、製造コストを抑え得るというメリットがあり、しかも、充填剤を配合することも容易であり、該充填剤の添加量を調節することによって、弾性体層の物性を所望のものに調整することができるからである。ポリオールとポリイソシアネートとの配合割合は、一般的なものでよく、たとえば、ポリオール100質量部に対して、ポリイソシアネート5〜20質量部である。

【0024】

本発明において、ゴム組成物を構成するポリマー成分は、エステル系ポリウレタン/エーテル系ポリウレタンの質量比が90/10〜50/50となるように、エステル系ポリウレタンおよびエーテル系ポリウレタンの両者を含むことを特徴とする。このような質量比でエステル系ポリウレタンとエーテル系ポリウレタンとを含むことにより、エーテル系ポリウレタンが有する耐加水分解性と、エステル系ポリウレタンが有する耐ワックス膨潤性とを高度に両立して享受することができる。

【0025】

上記のエステル系ポリウレタン/エーテル系ポリウレタンの質量比が90/10を超えてエステル系ポリウレタンを含む場合は、耐加水分解性を高めることができず、高温多湿環境によって弾性体層が加水分解しやすくなる。一方、エステル系ポリウレタン/エーテル系ポリウレタンの質量比が50/50を超えてエーテル系ポリウレタンを含む場合は、耐ワックス膨潤性を高めることができず、ワックスによって弾性体層が膨潤し、長時間安定して印刷できなくなるおそれがある。

【0026】

ここで、エステル系ポリウレタンは、ポリエステルポリオールとポリイソシアネートとを重合することによって得られるものであり、ポリエステルポリオールとしては、アジピン酸、イソフタル酸、テレフタル酸などのジカルボン酸とエチレングリコール、プロピレングリコール、ジエチレングリコール、ブチレングリコール、1,6−ヘキサンジオール、トリメチロールプロパン、ネオペンチルグリコールなどのポリオールとの縮合反応生成物や、ポリカプロラクトンポリオール、ポリカーボネートポリオールなどを用いることができる。

【0027】

エーテル系ポリウレタンは、ポリエーテルポリオールとポリイソシアネートとを重合することによって得られるものであり、ポリエーテルポリオールとしては、ポリプロピレングリコール系ポリオール、または、これらの変成物、さらに、ポリオキシテトラメチレングリコールなどを用いることができる。

【0028】

一方、ポリイソシアネートとしては、2,6−トルエンジイソシアネート(TDI)、4,4’−ジフェニルメタンジイソシアネート(MDI)、パラフェニレンジイソシアネート(PPDI)、1,5−ナフタレンジイソシアネート(NDI)、ヘキサメチレンジイソシアネート(HDI)、3,3−ジメチルジフェニル−4,4’−ジイソシアネート(TODI)などを用いることができる。

【0029】

上記のエステル系ポリウレタンおよびエーテル系ポリウレタンは、たとえば、ポリオールとポリイソシアネートとを70℃〜150℃で、10〜120分間で反応させ、その後、60℃〜120℃で、6〜48時間程度反応させて得ることができる。また、エステル系ポリウレタンとエーテル系ポリウレタンの硬化は、架橋剤として有機過酸化物を用いる場合は、有機過酸化物の分解特性により異なるが、たとえば150〜180℃で3〜60分間処理することによって進行させることができる。なお、架橋剤に関しては後述する。

【0030】

(充填剤)

本発明において、ゴム組成物は、上記のポリマー成分100質量部に対し、充填剤を10質量部以上40質量部以下含むことを特徴とする。ポリマー成分100質量部に対し、上記の質量比で充填剤を含むことにより、弾性体層に必要な硬度を確保することができる。上記のポリマー成分100質量部に対し、充填剤を10質量部以上40質量部以下含むことが好ましく、より好ましくは、25質量部以上35質量部以下である。充填剤が10質量部未満であると、弾性体層の硬度が十分ではないことに起因して、ローラの変形が大きくなり、搬送精度が低下する傾向が見られる。一方、40質量部を超えると、弾性体層の硬度が高くなりすぎて、ニップ量が小さくなり、必要な搬送力を確保できなくなるおそれがあるため好ましくない。

【0031】

上記のような充填剤としては、従来公知のシリカ、またはカーボンブラックを用いることができる他、無機充填剤を用いてもよい。かかる無機充填剤としては、炭酸カルシウム、タルク、クレー、およびチタンホワイトよりなる群から選択される1種以上であることが好ましい。上記の中でも、充填剤としては、シリカを用いることが好ましい。シリカは、弾性体層の硬度を顕著に高めることができるからである。

【0032】

充填剤として用いられるシリカは、平均粒子径が10μm以上60μm以下のシリカを用いることが好ましい。平均粒子径が10μm未満であると、弾性体層の硬度が過大となり、平均粒子径が60μmを超えると弾性体層の補強効果が低下する。

【0033】

(架橋剤)

本発明において、ゴム組成物は、架橋剤を含むことが好ましい。架橋剤を含むことにより、混練したときに熱硬化させることができる。このような架橋剤としては、一般の合成ゴム用の有機過酸化物、硫黄、有機硫黄化合物、イソシアネートなどを用いることができる。中でも、有機過酸化物からなる過酸化物架橋剤を用いることが好ましい。有機過酸化物としては、たとえば、ジクミルパーオキサイド、α,α’−ビス(t−ブチルパーオキシイソプロピル)ベンゼン、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、1,1−ビス(t−ブチル−ペロキシ)−3,3,5−トリメチルシクロヘキサンなどを挙げることができる。

【0034】

上記のゴム組成物は、ポリマー成分100質量部に対し、架橋剤を0.1質量部以上10質量部以下含むことが好ましく、より好ましくは1質量部以上6質量部以下である。

【0035】

(加工助剤)

本発明において、ゴム組成物は、加工助剤を含むことが好ましい。かかる加工助剤としては、ステアリン酸、アミン類、亜鉛華(酸化亜鉛)、酸化マグネシウムなどを用いることができる。かかる加工助剤の配合量は、ポリマー成分100質量部に対して、0.5質量部以上5質量部以下が好ましく、より好ましくは0.5質量部以上2質量部以下である。

【0036】

(シランカップリング剤)

本発明において、ゴム組成物は、シランカップリング剤を含むことが好ましい。かかるシランカップリング剤は、充填剤としてシリカを用いる場合に、シリカの表面を修飾するためのものである。シランカップリング剤がシリカの表面を修飾することにより、補強効果が期待される。

【0037】

このようなシランカップリング剤は、従来公知のものを用いることができ、たとえば3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、N−(2−アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリエトキシシラン、N−フェニル−3−アミノプロピルトリメトキシシラン、メチルトリクロロシラン、ジメチルジクロロシラン、トリメチルクロロシラン、フェニルトリクロロシラン、ジフェニルジクロロシラン、テトラメトキシシラン、メチルトリメトキシシラン、ジメチルジメトキシシラン、エチルトリメトキシシラン、プロピルトリメトキシシラン、フェニルトリメトキシシラン、ジフェニルジメトキシシラン、テトラエトキシシラン、メチルトリエトキシシラン、ジメチルジエトキシシラン、エチルトリエトキシシラン、プロピルトリエトキシシラン、フェニルトリエトキシシラン、ジフェニルジエトキシシラン、ブチルトリメトキシシラン、ブチルトリエトキシシラン、イソブチルトリメトキシシラン、ヘキシルトリメトキシシラン、オクチルトリメトキシシラン、デシルトリメトキシシラン、ヘキサデシルトリメトキシシラン、トリメチルトリメトキシシラン、ヘキサメチルジシラザン、N,O−(ビストリメチルシリル)アセトアミド、N,N−ビス(トリメチルシリル)ウレア、tert−ブチルジメチルクロロシラン、ビニルトリクロロシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリアセトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、β−(3.4エポキシシクロヘキシル)エチルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、γ−グリシドキシプロピルメチルジエトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−クロロプロピルトリメトキシシラン等や、それらの一部の水素原子をフッ素原子に変えた、トリフルオロプロピルトリメトキシシラン、トリデカフルオロオクチルトリメトキシシラン、ヘプタデカフルオロデシルトリメトキシシラン、ヘプタデカフルオロデシルメチルジメトキシシラン、トリデカフルオロ−1,1,2,2−テトラヒドロオクチルトリエトキシシラン、3,3,3−トリフルオロプロピルトリメトキシシラン、ヘプタデカフルオロ−1,1,2,2−テトラヒドロデシルトリエトキシシラン、3−ヘプタフルオロイソプロポキシプロピルトリエトキシシランなどのフッ素系シラン化合物等を挙げることができる。

【0038】

(可塑剤)

本発明において、一般的に用いられるブリードを生じない相溶性の高い可塑剤を含むことができる。たとえば可塑剤としては、混練型ウレタンゴム中のイソシアネート成分に不活性であり、かつ、得られた混練型ウレタンゴムにおいてブリードを生じない相溶性の高いエステル系可塑剤であればいずれも使用できる。具体的には、ジオクチルアジペート(DOA)、ジオクチルフタレート(DOP)、フタル酸ジイソデシル(DIDP)、ジブチルグリコールアジペート(BXA)、ジオクチルセバケート(DOS)、フタル酸ジヘプチル(DHP)などを用いることができる。

【0039】

(老化防止剤)

本発明において、アミン系、フェノール系、イミダゾール系の各化合物や、カルバミン酸金属塩、ワックスなどの老化防止剤を用いることができる。

【0040】

(その他配合剤)

本発明において、一般的に用いられる添加剤、すなわちワックスなどの粘着防止剤、ポリカルボジイミドなどの加水分解防止剤を含むことができる。

【0041】

<トナー定着後の紙送りローラの製造方法>

本発明のトナー定着後の紙送りローラは、エステル系ポリウレタンとエーテル系ポリウレタンからなるポリマー成分と、充填剤と、架橋剤とを混練することにより、混練物を得る工程と、該混練物をプレスすることにより、円筒状のコットを架橋成型する工程と、円筒状のコットを軸体に嵌め込む工程とによって製造されるものである。以下においては、本発明のトナー定着後の紙送りローラを製造する各工程を説明する。

【0042】

(混練物を得る工程)

まず、ゴム組成物を構成する成分をニーダー機や、オープンロールやバンバリーミキサー等で混練する。ゴム組成物を構成する成分としては、エステル系ポリウレタンとエーテル系ポリウレタンからなるポリマー成分と、充填剤と、架橋剤とを少なくとも含むものであり、さらに加工助剤およびシランカップリング剤を含んでいてもよい。

【0043】

上記の混練物は、先に、エステル系ポリウレタンとエーテル系ポリウレタンとを含むポリマー成分を素練りする。このように先にポリマー成分を混練することにより、エステル系ポリウレタンとエーテル系ポリウレタンとが均一に分散したポリマー成分となり、充填材および架橋剤をポリマー成分中に均一に分散しやすくすることができる。

【0044】

(架橋成型する工程)

上記で得られた混練物を円筒形状の金型に入れて、150〜180℃で3〜60分間プレス成型する。これにより円筒状のコットを架橋成型することができる。かかる円筒状のコットが、後述する各工程を経て、紙送りローラの弾性体層に相当するものとなる。

【0045】

(軸体に嵌め込む工程)

上記のようにして作製した円筒状のコットを軸体に嵌めこむことにより、円筒状のコットを固定する。

【0046】

(ローラの表面加工する工程)

ローラの表面においては、必要に応じて、円筒状のコットの外周を所定の寸法に研磨加工してもよいし、シボ表面としてもよい。シボ表面は、架橋成型時の成型金型の内面に予め設けられたシボ面により、架橋時に弾性体層表面に転写されたものであり、公知の手段により形成することができる。以上のように各工程を踏むことで、本発明のトナー定着後の紙送りローラを作製できる。

【実施例】

【0047】

<実施例1>

本実施例では、以下の各工程の順に行なうことによって、トナー定着後の紙送りローラを作製した。

【0048】

(混練物を得る工程)

まず、エステル系ポリウレタン90質量部と、エーテル系ポリウレタン10質量部とからなるポリマー成分をニーダー機で素練りした。そして、該ポリマー成分に対し、充填剤10質量部と、架橋剤5質量部と、加工助剤1質量部と、シランカップリング剤0.5質量部と、老化防止剤2質量部とをニーダー機に加えてさらに混練することにより、混練物を得た。なお、上記混練物を構成する各成分としては、以下のものを用いた。

エステル系ポリウレタン:ウレパン640(バイエル社製)。

エーテル系ポリウレタン:ウレパン50EL06G(バイエル社製)。

充填剤:シリカ(トクシールU(株式会社トクヤマ製))。

架橋剤:ジクミルパーオキサイド(パークミルD(日油株式会社製))。

加工助剤:ステアリン酸(花王株式会社製)。

シランカップリング剤:3-メタクリロキシプロピルトリメトキシシラン(KBM−503(信越化学工業株式会社))。

老化防止剤:スタバクゾール(バイエル社製)。

【0049】

(架橋成型する工程)

上記で得られた混練物を円筒形状の金型で160℃で20分間プレス成型することにより、円筒状のコットを架橋成型した。かかる円筒状のコットが、後の工程を経て、紙送りローラの弾性体層に相当するものとなる。

【0050】

(軸体に嵌め込む工程)

次に、上記で作製した円筒状のコットを金属シャフトに嵌め込んだ。

【0051】

(研磨加工する工程)

そして、上記の円筒状のコットの外周を円筒研磨盤で所定の寸法まで研磨加工することによって、本実施例のトナー定着後の紙送りローラを作製した。

【0052】

<実施例2〜9および比較例1〜6>

上記の実施例1に対し、混練物の組成が以下の表1に示すように異なる。その他は同一の方法によって、実施例2〜9および比較例1〜6のトナー定着後の紙送りローラを作製した。なお、比較例1においては、ポリマー成分としてエステル系ポリウレタンのみを用いてエーテル系ポリウレタンを含まないものとし、比較例2においては、ポリマー成分としてエーテル系ポリウレタンのみを用いてエステル系ポリウレタンを含まないものとした。

【0053】

【表1】

【0054】

<性能評価>

上記のようにして作製した各実施例および各比較例のトナー定着後の紙送りローラに対し、以下のようにして、デュロメータA硬度、耐ワックス膨潤性および耐加水分解性を評価した。

【0055】

(デュロメータA硬度)

JIS K6253(スプリング式測定法 デュロメータ硬さ)に従って、各実施例および各比較例の弾性体層のテストピースの表面の硬度を測定した。その結果を表1の「デュロメータA硬度」の欄に示す。

【0056】

(耐ワックス膨潤性)

各実施例および各比較例の円筒状のコットを、100℃で溶融させたワックス中に浸漬させて20日間放置した。その後、円筒状のコットを取り出して、その表面に付着したワックスをウエスで拭き取った。そして、23℃±2℃に設定した室温で十分に放置して馴染ませた後に、その外径をレーザーマイクロによって測定した。

【0057】

そして、以下の式に基づいて、ワックスに浸漬させる前の円筒状のコットの外径に対する、ワックスに浸漬させた後の円筒状のコットの外径の増加率(%)を算出し、それを表1の「耐WAX膨潤の増加率」の欄に示した。耐WAX膨潤の増加率の値が小さいほどワックスに対して膨潤しにくく、耐ワックス膨潤性に優れることを示す。

円筒状のコットの外径の増加率(%)=(ワックスに浸漬させた後の円筒状のコットの外径)/(ワックスに浸漬させる前の円筒状のコットの外径)×100−100。

【0058】

(耐加水分解性)

各実施例および各比較例の弾性体層のテストピースを、80℃・85%環境下に放置した上で、各実施例および各比較例のテストピースのデュロメータA硬度を経時で測定し、デュロメータA硬度が初期値から4%減少するまでの日数を調べ、その日数を耐久日数とした。またここでは、比較例1の従来処方による耐久日数を100として、指数表示した値を表1の「耐久日数」の欄に示した。耐久日数が長いほど、加水分解しにくいことから、耐加水分解性に優れることを示す。

【0059】

<評価結果>

実施例1〜9のトナー定着後の紙送りローラは、軸体と、軸体の外周面に形成されたゴム組成物を架橋してなる弾性体層とを備えたものであって、弾性体層は、ポリマー成分と、充填剤と、架橋剤とを含み、ポリマー成分は、エステル系ポリウレタンおよびエーテル系ポリウレタンからなり、エステル系ポリウレタン/エーテル系ポリウレタンは、質量比にして、90/10〜50/50であり、弾性体層はポリマー成分100質量部に対して、充填剤を10質量部以上40質量部以下含むものである。このような構成からなるトナー定着後の紙送りローラは、耐ワックス膨潤性および耐加水分解性のいずれもが優れた性質を示すものであった。

【0060】

一方、比較例1および3は、エステル系ポリウレタン/エーテル系ポリウレタンが、質量比にして、90/10を超えてエステル系ポリウレタンを含むものであるため、エーテル系ポリウレタンに由来する耐加水分解性の向上効果を得ることができなかった。

【0061】

また、比較例2および4は、エステル系ポリウレタン/エーテル系ポリウレタンが、質量比にして、50/50を超えてエーテル系ポリウレタンを含むものであるため、エステル系ポリウレタンに由来する耐ワックス膨潤性の向上効果を得ることができなかった。

【0062】

比較例5は、ポリマー成分100質量部に対し、充填剤を5質量部しか含まないため、弾性体層の硬度が不十分であったものと考えられる。このため、ローラの変化が大きくなり、搬送速度が低下する傾向が見られた。

【0063】

比較例6は、ポリマー成分100質量部に対し、充填剤を45質量部を含む(40質量部を超えて含む)ため、弾性体層の硬度が高くなりすぎて、ニップ量が小さくなり、必要な搬送力を確保できなくなった。

【0064】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0065】

1 紙送りローラ、2 軸体、3 弾性体層、4 紙。

【技術分野】

【0001】

本発明は、トナー定着後の紙送りローラおよびその製造方法に関する。

【背景技術】

【0002】

近年、デジタルカメラ等のデジタル機器の機能の進歩が著しい。これに伴って、デジタル複合機の機能も顕著に高まっている。たとえば最近のレーザープリンタは、高精細な印刷物を70枚/分以上の高速度で印刷することができる。レーザープリンタの印刷速度が速まるにつれて、レーザープリンタの内部に設けられる紙送りローラの性能を高められることが要求されている。

【0003】

レーザープリンタに用いられる紙送りローラには、用紙トレイから用紙を取り出すピックアップローラ、その用紙を後に送るためのフィードローラ、用紙の重送を防止するためのリタードローラ、それ以外に用紙を搬送するための搬送ローラ等がある。上記紙送りローラはいずれも、用紙に一定の圧力を加えながら回転することによって用紙を送るという共通の機能を有するものであるが、紙送りローラに要求される性能は用紙を印刷する前後で大きく異なり、特に、トナー定着後の紙送りローラは、トナーに対する耐性が要求されるのがポイントである。

【0004】

すなわち、トナーが定着した紙に一定の圧力を加えながら用紙を送ると、印刷に用いられるトナーまたはトナーに含まれるワックスによって、搬送ローラが膨潤し、ローラの外径が変化して紙送り量が変動するため、紙の搬送精度が悪化する等の不具合が発生する可能性がある。また、業務用に用いるレーザープリンタは、長時間連続して稼動することから、機器内の温度が100℃前後にまで上昇することがあり、このような高温多湿環境における耐性も必要となる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4356801号公報

【特許文献2】特開2010−076909号公報

【特許文献3】特開平08−305132号公報

【特許文献4】特開2008−070420号公報

【特許文献5】特開2008−216784号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

このような問題を解決するための試みとして、たとえば特許文献1には、紙送りローラの外表面に、ポリエーテルポリオールとポリイソシアネートとを反応させたウレタン組成物を配した紙送りローラが提案されている。特許文献1に開示されるウレタン組成物は、ポリエーテルポリオールをウレタン化したものであるため、高温多湿環境で、加水分解されにくいという特徴を有する。

【0007】

しかしながら、特許文献1に開示されるウレタン組成物は、ウレタンの中でもトナーを吸収しやすいという性質を示す。このため、ウレタン組成物がトナーを吸収して紙送りローラが膨潤して、ローラの外径が変化し、紙送り量が変動したり、その後に紙送りローラを通過する印刷物にトナーが転写されたりするという問題がある。

【0008】

本発明は、上記のような現状に鑑みてなされたものであり、その目的とするところは、トナー定着後の紙送りにおいて、耐加水分解性および耐ワックス膨潤性の両性能に優れる紙送りローラを提供することである。

【課題を解決するための手段】

【0009】

本発明のトナー定着後の紙送りローラは、軸体と、軸体の外周面に形成されたゴム組成物を架橋してなる弾性体層とを備えたものであって、ゴム組成物は、ポリマー成分と、充填剤と、架橋剤とを含み、ポリマー成分は、エステル系ポリウレタンおよびエーテル系ポリウレタンを含み、エステル系ポリウレタン/エーテル系ポリウレタンは、質量比にして、90/10〜50/50であり、ゴム組成物は、ポリマー成分100質量部に対して、充填剤を10質量部以上40質量部以下含むことを特徴とする。

【0010】

ゴム組成物は、ポリマー成分100質量部に対して、架橋剤を0.1質量部以上10質量部以下含むことが好ましい。ゴム組成物は、さらに、加工助剤を含むことが好ましい。充填剤は、シリカであることが好ましい。

【0011】

ゴム組成物は、さらに、シランカップリング剤を含むことが好ましく、デュロメータA硬度が60〜90°であることが好ましい。

【0012】

本発明のトナー定着後の紙送りローラの製造方法は、エステル系ポリウレタンとエーテル系ポリウレタンからなるポリマー成分と、充填剤と、架橋剤とを混練することにより、混練物を得る工程と、該混練物をプレスすることにより、円筒状のコットを架橋成型する工程と、円筒状のコットを軸体に嵌め込む工程とを含むことを特徴とする。上記の混練物を得る工程は、エステル系ポリウレタンと、エーテル系ポリウレタンとを先に混練することが好ましい。

【発明の効果】

【0013】

本発明のトナー定着後の紙送りローラは、上記の構成を有することにより、トナー定着後の紙送りにおいて、耐加水分解性および耐ワックス膨潤性の両性能に優れるという性質を示す。

【図面の簡単な説明】

【0014】

【図1】本発明のトナー定着後の紙送りローラがトナー定着後の用紙を送るときの状態を示す模式的な断面図である。

【発明を実施するための形態】

【0015】

<トナー定着後の紙送りローラ>

本発明のトナー定着後の紙送りローラは、複写機、業務用の複合機において、トナー定着後の紙を搬送するために好適に用いられるものである。

【0016】

図1は、本発明のトナー定着後の紙送りローラがトナー定着後の紙を送るときの状態を示す模式的な断面図である。本発明のトナー定着後の紙送りローラ1は、図1に示されるように、軸体2と、該軸体2の外周面に形成されたゴム組成物を架橋してなる弾性体層3とを備えたものであり、紙送りローラ1が反時計回りに回転することにより、それに接する紙4が紙送りローラの回転方向に沿って搬送される。

【0017】

上記のゴム組成物は、ポリマー成分と、充填剤と、架橋剤とを含み、ポリマー成分は、エステル系ポリウレタンおよびエーテル系ポリウレタンを含み、エステル系ポリウレタン/エーテル系ポリウレタンは、質量比にして、90/10〜50/50であり、ゴム組成物は、ポリマー成分100質量部に対して、充填剤を10質量部以上40質量部以下含むことを特徴とする。

【0018】

上記のような構成を有する本発明のトナー定着後の紙送りローラは、トナー定着後の紙送りにおいて、耐加水分解性および耐ワックス膨潤性の両性能に優れるという性質を示す。すなわち、定着直後でトナーが転写された用紙を搬送するときにも、紙送りローラが加水分解されにくく、しかも紙送りローラがトナーに含まれるワックスを吸収しにくく、膨潤しにくいという優れた性質を示すものである。このため、本発明の紙送りローラを用いた印刷機は、長時間使用しても、印刷品質が低下することなく、安定して印刷を続けることができる。以下、本発明のトナー定着後の紙送りローラを構成する各部を説明する。

【0019】

<軸体>

本発明において、軸体2は、トナー定着後の紙送りローラ1が回転するときの回転軸の中心としての役割を担うものであり、トナー定着後の紙送りローラ1の中心を貫通して設けられる。かかる軸体2を構成する材料としては、金属材料または合成樹脂からなることが好ましい。

【0020】

ここで、軸体2を構成する金属材料としては、たとえば鉄、ステンレス、アルミニウム等を挙げることができ、合成樹脂としては、アクリロニトリルブタジエンスチレン共重合体、ポリカーボネート、ポリアセタール、ウレタン樹脂等を挙げることができる。

【0021】

<弾性体層>

本発明において、ゴム組成物を架橋してなる弾性体層3は、トナー定着後の用紙を送るときに、該用紙に直接接触する部位である。本発明は、弾性体層3が高温多湿環境に対して優れた耐加水分解性を示すとともに、トナーに含まれるワックス膨潤性に優れるという効果を示すことを特徴とする。このような優れた効果を発揮させるために、本発明のゴム組成物は、ポリマー成分と、充填剤と、架橋剤とを含むことを特徴とする。なお、各成分の質量比は後述する。

【0022】

上記弾性体層3は、デュロメータA硬度が60〜90°であることが好ましく、より好ましくは、75〜85°である。弾性体層のデュロメータA硬度が60°未満であると、高速機ではローラの変形が大きくなり、搬送精度が低下する傾向が見られる。一方、90°を超えると、ニップ量が小さくなり、摩擦係数が低くなりすぎて、必要な搬送力を確保できなくなるおそれがある。なお、デュロメータA硬度は、JIS 6253の規格に従って、デュロメータにより測定した硬度を意味する。以下においては、ゴム組成物を構成する各成分を説明する。

【0023】

(ポリマー成分)

本発明において、ゴム組成物に含まれるポリマー成分は、ポリオールとポリイソシアネートとを反応することによって得られるウレタンゴムからなるものである。かかるウレタンゴムは、加工方法および成形方法の相違から、注型ウレタンゴム、混練型ウレタンゴム、射出成形型ウレタンゴムに分類することができるが、混練型ウレタンゴムを用いることが好ましい。なぜなら、混練型ウレタンゴムは、通常のゴム加工設備を使用して製造することができるため、製造コストを抑え得るというメリットがあり、しかも、充填剤を配合することも容易であり、該充填剤の添加量を調節することによって、弾性体層の物性を所望のものに調整することができるからである。ポリオールとポリイソシアネートとの配合割合は、一般的なものでよく、たとえば、ポリオール100質量部に対して、ポリイソシアネート5〜20質量部である。

【0024】

本発明において、ゴム組成物を構成するポリマー成分は、エステル系ポリウレタン/エーテル系ポリウレタンの質量比が90/10〜50/50となるように、エステル系ポリウレタンおよびエーテル系ポリウレタンの両者を含むことを特徴とする。このような質量比でエステル系ポリウレタンとエーテル系ポリウレタンとを含むことにより、エーテル系ポリウレタンが有する耐加水分解性と、エステル系ポリウレタンが有する耐ワックス膨潤性とを高度に両立して享受することができる。

【0025】

上記のエステル系ポリウレタン/エーテル系ポリウレタンの質量比が90/10を超えてエステル系ポリウレタンを含む場合は、耐加水分解性を高めることができず、高温多湿環境によって弾性体層が加水分解しやすくなる。一方、エステル系ポリウレタン/エーテル系ポリウレタンの質量比が50/50を超えてエーテル系ポリウレタンを含む場合は、耐ワックス膨潤性を高めることができず、ワックスによって弾性体層が膨潤し、長時間安定して印刷できなくなるおそれがある。

【0026】

ここで、エステル系ポリウレタンは、ポリエステルポリオールとポリイソシアネートとを重合することによって得られるものであり、ポリエステルポリオールとしては、アジピン酸、イソフタル酸、テレフタル酸などのジカルボン酸とエチレングリコール、プロピレングリコール、ジエチレングリコール、ブチレングリコール、1,6−ヘキサンジオール、トリメチロールプロパン、ネオペンチルグリコールなどのポリオールとの縮合反応生成物や、ポリカプロラクトンポリオール、ポリカーボネートポリオールなどを用いることができる。

【0027】

エーテル系ポリウレタンは、ポリエーテルポリオールとポリイソシアネートとを重合することによって得られるものであり、ポリエーテルポリオールとしては、ポリプロピレングリコール系ポリオール、または、これらの変成物、さらに、ポリオキシテトラメチレングリコールなどを用いることができる。

【0028】

一方、ポリイソシアネートとしては、2,6−トルエンジイソシアネート(TDI)、4,4’−ジフェニルメタンジイソシアネート(MDI)、パラフェニレンジイソシアネート(PPDI)、1,5−ナフタレンジイソシアネート(NDI)、ヘキサメチレンジイソシアネート(HDI)、3,3−ジメチルジフェニル−4,4’−ジイソシアネート(TODI)などを用いることができる。

【0029】

上記のエステル系ポリウレタンおよびエーテル系ポリウレタンは、たとえば、ポリオールとポリイソシアネートとを70℃〜150℃で、10〜120分間で反応させ、その後、60℃〜120℃で、6〜48時間程度反応させて得ることができる。また、エステル系ポリウレタンとエーテル系ポリウレタンの硬化は、架橋剤として有機過酸化物を用いる場合は、有機過酸化物の分解特性により異なるが、たとえば150〜180℃で3〜60分間処理することによって進行させることができる。なお、架橋剤に関しては後述する。

【0030】

(充填剤)

本発明において、ゴム組成物は、上記のポリマー成分100質量部に対し、充填剤を10質量部以上40質量部以下含むことを特徴とする。ポリマー成分100質量部に対し、上記の質量比で充填剤を含むことにより、弾性体層に必要な硬度を確保することができる。上記のポリマー成分100質量部に対し、充填剤を10質量部以上40質量部以下含むことが好ましく、より好ましくは、25質量部以上35質量部以下である。充填剤が10質量部未満であると、弾性体層の硬度が十分ではないことに起因して、ローラの変形が大きくなり、搬送精度が低下する傾向が見られる。一方、40質量部を超えると、弾性体層の硬度が高くなりすぎて、ニップ量が小さくなり、必要な搬送力を確保できなくなるおそれがあるため好ましくない。

【0031】

上記のような充填剤としては、従来公知のシリカ、またはカーボンブラックを用いることができる他、無機充填剤を用いてもよい。かかる無機充填剤としては、炭酸カルシウム、タルク、クレー、およびチタンホワイトよりなる群から選択される1種以上であることが好ましい。上記の中でも、充填剤としては、シリカを用いることが好ましい。シリカは、弾性体層の硬度を顕著に高めることができるからである。

【0032】

充填剤として用いられるシリカは、平均粒子径が10μm以上60μm以下のシリカを用いることが好ましい。平均粒子径が10μm未満であると、弾性体層の硬度が過大となり、平均粒子径が60μmを超えると弾性体層の補強効果が低下する。

【0033】

(架橋剤)

本発明において、ゴム組成物は、架橋剤を含むことが好ましい。架橋剤を含むことにより、混練したときに熱硬化させることができる。このような架橋剤としては、一般の合成ゴム用の有機過酸化物、硫黄、有機硫黄化合物、イソシアネートなどを用いることができる。中でも、有機過酸化物からなる過酸化物架橋剤を用いることが好ましい。有機過酸化物としては、たとえば、ジクミルパーオキサイド、α,α’−ビス(t−ブチルパーオキシイソプロピル)ベンゼン、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、1,1−ビス(t−ブチル−ペロキシ)−3,3,5−トリメチルシクロヘキサンなどを挙げることができる。

【0034】

上記のゴム組成物は、ポリマー成分100質量部に対し、架橋剤を0.1質量部以上10質量部以下含むことが好ましく、より好ましくは1質量部以上6質量部以下である。

【0035】

(加工助剤)

本発明において、ゴム組成物は、加工助剤を含むことが好ましい。かかる加工助剤としては、ステアリン酸、アミン類、亜鉛華(酸化亜鉛)、酸化マグネシウムなどを用いることができる。かかる加工助剤の配合量は、ポリマー成分100質量部に対して、0.5質量部以上5質量部以下が好ましく、より好ましくは0.5質量部以上2質量部以下である。

【0036】

(シランカップリング剤)

本発明において、ゴム組成物は、シランカップリング剤を含むことが好ましい。かかるシランカップリング剤は、充填剤としてシリカを用いる場合に、シリカの表面を修飾するためのものである。シランカップリング剤がシリカの表面を修飾することにより、補強効果が期待される。

【0037】

このようなシランカップリング剤は、従来公知のものを用いることができ、たとえば3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、N−(2−アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリエトキシシラン、N−フェニル−3−アミノプロピルトリメトキシシラン、メチルトリクロロシラン、ジメチルジクロロシラン、トリメチルクロロシラン、フェニルトリクロロシラン、ジフェニルジクロロシラン、テトラメトキシシラン、メチルトリメトキシシラン、ジメチルジメトキシシラン、エチルトリメトキシシラン、プロピルトリメトキシシラン、フェニルトリメトキシシラン、ジフェニルジメトキシシラン、テトラエトキシシラン、メチルトリエトキシシラン、ジメチルジエトキシシラン、エチルトリエトキシシラン、プロピルトリエトキシシラン、フェニルトリエトキシシラン、ジフェニルジエトキシシラン、ブチルトリメトキシシラン、ブチルトリエトキシシラン、イソブチルトリメトキシシラン、ヘキシルトリメトキシシラン、オクチルトリメトキシシラン、デシルトリメトキシシラン、ヘキサデシルトリメトキシシラン、トリメチルトリメトキシシラン、ヘキサメチルジシラザン、N,O−(ビストリメチルシリル)アセトアミド、N,N−ビス(トリメチルシリル)ウレア、tert−ブチルジメチルクロロシラン、ビニルトリクロロシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリアセトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、β−(3.4エポキシシクロヘキシル)エチルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、γ−グリシドキシプロピルメチルジエトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−クロロプロピルトリメトキシシラン等や、それらの一部の水素原子をフッ素原子に変えた、トリフルオロプロピルトリメトキシシラン、トリデカフルオロオクチルトリメトキシシラン、ヘプタデカフルオロデシルトリメトキシシラン、ヘプタデカフルオロデシルメチルジメトキシシラン、トリデカフルオロ−1,1,2,2−テトラヒドロオクチルトリエトキシシラン、3,3,3−トリフルオロプロピルトリメトキシシラン、ヘプタデカフルオロ−1,1,2,2−テトラヒドロデシルトリエトキシシラン、3−ヘプタフルオロイソプロポキシプロピルトリエトキシシランなどのフッ素系シラン化合物等を挙げることができる。

【0038】

(可塑剤)

本発明において、一般的に用いられるブリードを生じない相溶性の高い可塑剤を含むことができる。たとえば可塑剤としては、混練型ウレタンゴム中のイソシアネート成分に不活性であり、かつ、得られた混練型ウレタンゴムにおいてブリードを生じない相溶性の高いエステル系可塑剤であればいずれも使用できる。具体的には、ジオクチルアジペート(DOA)、ジオクチルフタレート(DOP)、フタル酸ジイソデシル(DIDP)、ジブチルグリコールアジペート(BXA)、ジオクチルセバケート(DOS)、フタル酸ジヘプチル(DHP)などを用いることができる。

【0039】

(老化防止剤)

本発明において、アミン系、フェノール系、イミダゾール系の各化合物や、カルバミン酸金属塩、ワックスなどの老化防止剤を用いることができる。

【0040】

(その他配合剤)

本発明において、一般的に用いられる添加剤、すなわちワックスなどの粘着防止剤、ポリカルボジイミドなどの加水分解防止剤を含むことができる。

【0041】

<トナー定着後の紙送りローラの製造方法>

本発明のトナー定着後の紙送りローラは、エステル系ポリウレタンとエーテル系ポリウレタンからなるポリマー成分と、充填剤と、架橋剤とを混練することにより、混練物を得る工程と、該混練物をプレスすることにより、円筒状のコットを架橋成型する工程と、円筒状のコットを軸体に嵌め込む工程とによって製造されるものである。以下においては、本発明のトナー定着後の紙送りローラを製造する各工程を説明する。

【0042】

(混練物を得る工程)

まず、ゴム組成物を構成する成分をニーダー機や、オープンロールやバンバリーミキサー等で混練する。ゴム組成物を構成する成分としては、エステル系ポリウレタンとエーテル系ポリウレタンからなるポリマー成分と、充填剤と、架橋剤とを少なくとも含むものであり、さらに加工助剤およびシランカップリング剤を含んでいてもよい。

【0043】

上記の混練物は、先に、エステル系ポリウレタンとエーテル系ポリウレタンとを含むポリマー成分を素練りする。このように先にポリマー成分を混練することにより、エステル系ポリウレタンとエーテル系ポリウレタンとが均一に分散したポリマー成分となり、充填材および架橋剤をポリマー成分中に均一に分散しやすくすることができる。

【0044】

(架橋成型する工程)

上記で得られた混練物を円筒形状の金型に入れて、150〜180℃で3〜60分間プレス成型する。これにより円筒状のコットを架橋成型することができる。かかる円筒状のコットが、後述する各工程を経て、紙送りローラの弾性体層に相当するものとなる。

【0045】

(軸体に嵌め込む工程)

上記のようにして作製した円筒状のコットを軸体に嵌めこむことにより、円筒状のコットを固定する。

【0046】

(ローラの表面加工する工程)

ローラの表面においては、必要に応じて、円筒状のコットの外周を所定の寸法に研磨加工してもよいし、シボ表面としてもよい。シボ表面は、架橋成型時の成型金型の内面に予め設けられたシボ面により、架橋時に弾性体層表面に転写されたものであり、公知の手段により形成することができる。以上のように各工程を踏むことで、本発明のトナー定着後の紙送りローラを作製できる。

【実施例】

【0047】

<実施例1>

本実施例では、以下の各工程の順に行なうことによって、トナー定着後の紙送りローラを作製した。

【0048】

(混練物を得る工程)

まず、エステル系ポリウレタン90質量部と、エーテル系ポリウレタン10質量部とからなるポリマー成分をニーダー機で素練りした。そして、該ポリマー成分に対し、充填剤10質量部と、架橋剤5質量部と、加工助剤1質量部と、シランカップリング剤0.5質量部と、老化防止剤2質量部とをニーダー機に加えてさらに混練することにより、混練物を得た。なお、上記混練物を構成する各成分としては、以下のものを用いた。

エステル系ポリウレタン:ウレパン640(バイエル社製)。

エーテル系ポリウレタン:ウレパン50EL06G(バイエル社製)。

充填剤:シリカ(トクシールU(株式会社トクヤマ製))。

架橋剤:ジクミルパーオキサイド(パークミルD(日油株式会社製))。

加工助剤:ステアリン酸(花王株式会社製)。

シランカップリング剤:3-メタクリロキシプロピルトリメトキシシラン(KBM−503(信越化学工業株式会社))。

老化防止剤:スタバクゾール(バイエル社製)。

【0049】

(架橋成型する工程)

上記で得られた混練物を円筒形状の金型で160℃で20分間プレス成型することにより、円筒状のコットを架橋成型した。かかる円筒状のコットが、後の工程を経て、紙送りローラの弾性体層に相当するものとなる。

【0050】

(軸体に嵌め込む工程)

次に、上記で作製した円筒状のコットを金属シャフトに嵌め込んだ。

【0051】

(研磨加工する工程)

そして、上記の円筒状のコットの外周を円筒研磨盤で所定の寸法まで研磨加工することによって、本実施例のトナー定着後の紙送りローラを作製した。

【0052】

<実施例2〜9および比較例1〜6>

上記の実施例1に対し、混練物の組成が以下の表1に示すように異なる。その他は同一の方法によって、実施例2〜9および比較例1〜6のトナー定着後の紙送りローラを作製した。なお、比較例1においては、ポリマー成分としてエステル系ポリウレタンのみを用いてエーテル系ポリウレタンを含まないものとし、比較例2においては、ポリマー成分としてエーテル系ポリウレタンのみを用いてエステル系ポリウレタンを含まないものとした。

【0053】

【表1】

【0054】

<性能評価>

上記のようにして作製した各実施例および各比較例のトナー定着後の紙送りローラに対し、以下のようにして、デュロメータA硬度、耐ワックス膨潤性および耐加水分解性を評価した。

【0055】

(デュロメータA硬度)

JIS K6253(スプリング式測定法 デュロメータ硬さ)に従って、各実施例および各比較例の弾性体層のテストピースの表面の硬度を測定した。その結果を表1の「デュロメータA硬度」の欄に示す。

【0056】

(耐ワックス膨潤性)

各実施例および各比較例の円筒状のコットを、100℃で溶融させたワックス中に浸漬させて20日間放置した。その後、円筒状のコットを取り出して、その表面に付着したワックスをウエスで拭き取った。そして、23℃±2℃に設定した室温で十分に放置して馴染ませた後に、その外径をレーザーマイクロによって測定した。

【0057】

そして、以下の式に基づいて、ワックスに浸漬させる前の円筒状のコットの外径に対する、ワックスに浸漬させた後の円筒状のコットの外径の増加率(%)を算出し、それを表1の「耐WAX膨潤の増加率」の欄に示した。耐WAX膨潤の増加率の値が小さいほどワックスに対して膨潤しにくく、耐ワックス膨潤性に優れることを示す。

円筒状のコットの外径の増加率(%)=(ワックスに浸漬させた後の円筒状のコットの外径)/(ワックスに浸漬させる前の円筒状のコットの外径)×100−100。

【0058】

(耐加水分解性)

各実施例および各比較例の弾性体層のテストピースを、80℃・85%環境下に放置した上で、各実施例および各比較例のテストピースのデュロメータA硬度を経時で測定し、デュロメータA硬度が初期値から4%減少するまでの日数を調べ、その日数を耐久日数とした。またここでは、比較例1の従来処方による耐久日数を100として、指数表示した値を表1の「耐久日数」の欄に示した。耐久日数が長いほど、加水分解しにくいことから、耐加水分解性に優れることを示す。

【0059】

<評価結果>

実施例1〜9のトナー定着後の紙送りローラは、軸体と、軸体の外周面に形成されたゴム組成物を架橋してなる弾性体層とを備えたものであって、弾性体層は、ポリマー成分と、充填剤と、架橋剤とを含み、ポリマー成分は、エステル系ポリウレタンおよびエーテル系ポリウレタンからなり、エステル系ポリウレタン/エーテル系ポリウレタンは、質量比にして、90/10〜50/50であり、弾性体層はポリマー成分100質量部に対して、充填剤を10質量部以上40質量部以下含むものである。このような構成からなるトナー定着後の紙送りローラは、耐ワックス膨潤性および耐加水分解性のいずれもが優れた性質を示すものであった。

【0060】

一方、比較例1および3は、エステル系ポリウレタン/エーテル系ポリウレタンが、質量比にして、90/10を超えてエステル系ポリウレタンを含むものであるため、エーテル系ポリウレタンに由来する耐加水分解性の向上効果を得ることができなかった。

【0061】

また、比較例2および4は、エステル系ポリウレタン/エーテル系ポリウレタンが、質量比にして、50/50を超えてエーテル系ポリウレタンを含むものであるため、エステル系ポリウレタンに由来する耐ワックス膨潤性の向上効果を得ることができなかった。

【0062】

比較例5は、ポリマー成分100質量部に対し、充填剤を5質量部しか含まないため、弾性体層の硬度が不十分であったものと考えられる。このため、ローラの変化が大きくなり、搬送速度が低下する傾向が見られた。

【0063】

比較例6は、ポリマー成分100質量部に対し、充填剤を45質量部を含む(40質量部を超えて含む)ため、弾性体層の硬度が高くなりすぎて、ニップ量が小さくなり、必要な搬送力を確保できなくなった。

【0064】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0065】

1 紙送りローラ、2 軸体、3 弾性体層、4 紙。

【特許請求の範囲】

【請求項1】

軸体と、前記軸体の外周面に形成されたゴム組成物を架橋してなる弾性体層とを備えたトナー定着後の紙送りローラであって、

前記ゴム組成物は、ポリマー成分と、充填剤と、架橋剤とを含み、

前記ポリマー成分は、エステル系ポリウレタンおよびエーテル系ポリウレタンを含み、

前記エステル系ポリウレタン/前記エーテル系ポリウレタンは、質量比にして、90/10〜50/50であり、

前記ゴム組成物は、前記ポリマー成分100質量部に対して、前記充填剤を10質量部以上40質量部以下含むことを特徴とする、トナー定着後の紙送りローラ。

【請求項2】

前記ゴム組成物は、前記ポリマー成分100質量部に対して、前記架橋剤を0.1質量部以上10質量部以下含むことを特徴とする、請求項1に記載のトナー定着後の紙送りローラ。

【請求項3】

前記ゴム組成物は、さらに、加工助剤を含むことを特徴とする、請求項1または2に記載のトナー定着後の紙送りローラ。

【請求項4】

前記充填剤は、シリカであることを特徴とする、請求項1〜3のいずれかに記載のトナー定着後の紙送りローラ。

【請求項5】

前記ゴム組成物は、さらに、シランカップリング剤を含むことを特徴とする、請求項4に記載のトナー定着後の紙送りローラ。

【請求項6】

前記弾性体層は、デュロメータA硬度が60〜90°であることを特徴とする、請求項1〜5のいずれかに記載のトナー定着後の紙送りローラ。

【請求項7】

エステル系ポリウレタンおよびエーテル系ポリウレタンからなるポリマー成分と、充填剤と、架橋剤とを混練することにより、混練物を得る工程と、

前記混練物をプレスすることにより、円筒状のコットを架橋成型する工程と、

前記円筒状のコットを軸体に嵌め込む工程とを含む、トナー定着後の紙送りローラの製造方法。

【請求項8】

前記混練物を得る工程は、前記エステル系ポリウレタンと、前記エーテル系ポリウレタンとを先に混練する、請求項7に記載のトナー定着後の紙送りローラの製造方法。

【請求項1】

軸体と、前記軸体の外周面に形成されたゴム組成物を架橋してなる弾性体層とを備えたトナー定着後の紙送りローラであって、

前記ゴム組成物は、ポリマー成分と、充填剤と、架橋剤とを含み、

前記ポリマー成分は、エステル系ポリウレタンおよびエーテル系ポリウレタンを含み、

前記エステル系ポリウレタン/前記エーテル系ポリウレタンは、質量比にして、90/10〜50/50であり、

前記ゴム組成物は、前記ポリマー成分100質量部に対して、前記充填剤を10質量部以上40質量部以下含むことを特徴とする、トナー定着後の紙送りローラ。

【請求項2】

前記ゴム組成物は、前記ポリマー成分100質量部に対して、前記架橋剤を0.1質量部以上10質量部以下含むことを特徴とする、請求項1に記載のトナー定着後の紙送りローラ。

【請求項3】

前記ゴム組成物は、さらに、加工助剤を含むことを特徴とする、請求項1または2に記載のトナー定着後の紙送りローラ。

【請求項4】

前記充填剤は、シリカであることを特徴とする、請求項1〜3のいずれかに記載のトナー定着後の紙送りローラ。

【請求項5】

前記ゴム組成物は、さらに、シランカップリング剤を含むことを特徴とする、請求項4に記載のトナー定着後の紙送りローラ。

【請求項6】

前記弾性体層は、デュロメータA硬度が60〜90°であることを特徴とする、請求項1〜5のいずれかに記載のトナー定着後の紙送りローラ。

【請求項7】

エステル系ポリウレタンおよびエーテル系ポリウレタンからなるポリマー成分と、充填剤と、架橋剤とを混練することにより、混練物を得る工程と、

前記混練物をプレスすることにより、円筒状のコットを架橋成型する工程と、

前記円筒状のコットを軸体に嵌め込む工程とを含む、トナー定着後の紙送りローラの製造方法。

【請求項8】

前記混練物を得る工程は、前記エステル系ポリウレタンと、前記エーテル系ポリウレタンとを先に混練する、請求項7に記載のトナー定着後の紙送りローラの製造方法。

【図1】

【公開番号】特開2012−141024(P2012−141024A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2010−294460(P2010−294460)

【出願日】平成22年12月29日(2010.12.29)

【出願人】(000114710)ヤマウチ株式会社 (82)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成22年12月29日(2010.12.29)

【出願人】(000114710)ヤマウチ株式会社 (82)

【Fターム(参考)】

[ Back to top ]