トナー定着装置

【課題】適切な光沢感と文字の再現性(文字潰れの少ない印字)を両立するような極めて高画質なトナー画像を得ることができるトナー定着装置を提供すること。

【解決手段】トナーをニップ内で加熱加圧せしめて記録媒体上に多色定着画像を得るトナー定着装置において、トナーと接する側の部材は、少なくともシリコーンゴムから成る弾性層とフッ素樹脂から成る表層を有し、表層厚みをd1[μm]としたとき、10≦d1≦50の厚み範囲であり、且つ、ニップ圧力をP[Pa]としたとき、(−2.5×103)・ d1+3.2×105≦P≦(−1.2×103)d1+1.1×105の圧力範囲であり、シリコーンゴムから成る弾性層において、25℃での熱伝導率が0.4〜0.9[W/m・k]であり、JIS−A硬度が25°〜40°であり、その層厚みをd2[μm]としたとき、d2≦1000の厚みであることを特徴とする。

【解決手段】トナーをニップ内で加熱加圧せしめて記録媒体上に多色定着画像を得るトナー定着装置において、トナーと接する側の部材は、少なくともシリコーンゴムから成る弾性層とフッ素樹脂から成る表層を有し、表層厚みをd1[μm]としたとき、10≦d1≦50の厚み範囲であり、且つ、ニップ圧力をP[Pa]としたとき、(−2.5×103)・ d1+3.2×105≦P≦(−1.2×103)d1+1.1×105の圧力範囲であり、シリコーンゴムから成る弾性層において、25℃での熱伝導率が0.4〜0.9[W/m・k]であり、JIS−A硬度が25°〜40°であり、その層厚みをd2[μm]としたとき、d2≦1000の厚みであることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被記録紙に複数色のトナー像の重ね合わせによるカラー画像を形成担持させ、その被記録紙を定着手段により加熱及び加圧して前記カラー画像を被記録材に定着する電子写真方式のコピー機やプリンタのトナー定着に用いられるトナー定着装置に関するものである。

【背景技術】

【0002】

近年、カラープリントが普及するに連れ、写真画像及び一般のビジネス文書もカラーで出力する機会が増えており、プリント画像の適切な光沢感と共に文字の再現性(文字潰れの少ない印字)が求められている。このような高画質化の要求から、電子写真プロセスのトナー定着において、シリコーンゴムといった柔軟な弾性材料から成る弾性層上に、直接又は間接的にトナー離型の良好なフッ素樹脂の表層を形成した定着部材が様々なバリエーションで用いられている。例えば、弾性層のシリコーンゴムに弾性効果をより発揮させるために低硬度のゴムを用いることや、フッ素樹脂を薄くすることで弾性層の機能を効果的に発揮させる、といった工夫がなされている。

【0003】

或は、トナーを被記録材に定着させる際に掛ける温度や圧力、ニップ滞留時間等のプロセス条件においても、良質なトナー定着画像を得るための工夫がなされている。これらのような定着部材の構成及びトナーを押圧する際のプロセス条件はどちらも定着後のトナー画像の画質に大きく影響している。そこで、適切な光沢感と文字の再現性(文字潰れの少ない印字)を両立するような高画質なトナー画像を得るためには、部材構成とプロセス条件の双方を合わせて考慮し、部材構成とプロセス条件の最適条件を導くことが重要である。

【0004】

特許文献1には、フッ素樹脂表層の厚みと圧力に対する定着部材の歪み量との関係から、高画質化のための最適条件が導かれている。この発明の実施例では、定着部材の弾性層にHTVシリコーンゴムを用いる方法が示されている。又、特許文献2では、フッ素樹脂表層の厚みと圧力との関係から、高画質化のための最適条件が導かれている。この発明では弾性層として、比較的低硬度のシリコーンゴムを対象としている。

【0005】

【特許文献1】特開平10−213990号公報

【特許文献2】特開2001−215767号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、弾性効果を目的としたシリコーンゴムの弾性層と、フッ素樹脂の表層が形成されたトナー定着部材において、表層厚みをd1[μm]としたとき10≦d1≦50の厚み範囲であり、且つ、ニップ圧力をP[Pa]としたとき、(−2.5×103

)・d1+3.2×105 ≦P≦(−1.2×103 )・d1+1.1×105 の圧力範囲で用いることにより、定着後のトナー画像において、適切な光沢感と文字の再現性(文字潰れの少ない印字)を両立するような極めて高画質なトナー画像を得ることを主たる目的とする。弾性層であるシリコーンゴムの種類は、JIS−A硬度が比較的高硬度な25°〜40°であり、精度良く加工することを考慮して付加反応型を用いている。

【0007】

又、本発明の第2の目的は、弾性層であるシリコーンゴムの厚みをd2[μm]としたとき100≦d2≦500と層厚みを薄くすることで、熱容量の観点から熱応答性が良くなり、優れた熱的な特性を提供することである。

【0008】

更に、本発明の第3の目的は、フッ素樹脂表層の厚みをd1[μm]としたとき、20≦d1≦40の厚み範囲で用いることにより、柔軟性と機械的強度をバランス良く提供することである。

【0009】

第1の発明は、本発明の主たる目的に必要最小限なものであり、弾性効果を目的としたシリコーンゴムの弾性層と、フッ素樹脂の表層が形成されたトナー定着部材において、表層のフッ素樹脂の厚み(d1)とニップ圧力との関係が、、(−2.5×103)・ d1+3.2×105≦P≦(−1.2×103)・d1+1.1×105の関係で用いることにより、定着後のトナー画像において、極めて高画質なトナー画像を得ることを目的とする。

【0010】

第2の発明は、第1の発明のシリコーンゴムについての発明であり、本発明の主たる目的をより効果的に達成することを目的とする。

【0011】

第3の発明は、第1又は第2の発明のシリコーンゴムについての発明であり、優れた熱的な特性を提供し、且つ、本発明の主たる目的を同時に達成することを目的とする。

【0012】

第4の発明は、第1〜第3の発明のフッ素樹脂についての発明であり、柔軟性と機械的強度をバランス良く提供し且つ本発明の主たる目的を同時に達成することを目的とする。

【0013】

第5の発明は、第1〜第4の発明のトナー定着装置についての発明であり、それぞれの発明の目的をより効果的に達成することを目的とする。

【0014】

第6の発明は、第1〜第5の発明のトナー定着装置についての発明であり、それぞれの発明の目的をより効果的に達成することを目的とする。

【課題を解決するための手段】

【0015】

上記目的を達成するため、請求項1記載の発明は、少なくとも一方の部材を加圧することによりニップを形成し、トナーをこのニップ内で加熱加圧せしめて記録媒体上に多色定着画像を得るトナー定着装置において、トナーと接する側の部材は、少なくともシリコーンゴムから成る弾性層とフッ素樹脂から成る表層を有し、表層厚みをd1[μm]としたとき、10≦d1≦50の厚み範囲であり、且つ、ニップ圧力をP[Pa]としたとき、(−2.5×103)・ d1+3.2×105≦P≦(−1.2×103)d1+1.1×105の圧力範囲であり、シリコーンゴムから成る弾性層において、25℃での熱伝導率が0.4〜0.9[W/m・k]であり、JIS−A硬度が25°〜40°であり、その層厚みをd2[μm]としたとき、d2≦1000の厚みであることを特徴とする。

【0016】

請求項2記載の発明は、請求項1記載の発明において、前記弾性層は付加型シリコーンゴムを用いることを特徴とする。

【0017】

請求項3記載の発明は、請求項1又は2記載の発明において、前記シリコーンゴム層の厚みをd2[μm]としたとき、100≦d2≦500の厚み範囲であることを特徴とする。

【0018】

請求項4記載の発明は、請求項1〜3の何れかに記載の発明において、表層の厚みをd1[μm]としたとき、20≦d1≦40の厚み範囲であることを特徴とする。

【0019】

請求項5記載の発明は、請求項1〜4の何れかに記載の発明において、ニップ圧力をP[Pa]としたとき、(−1.9×103)・d1+2.1×105≦P≦(−1.2×103)・d1+1.1×105の圧力範囲で用いることを特徴とする。

【0020】

請求項6記載の発明は、請求項1〜5の何れかに記載の発明において、ニップ内で被記録紙が加熱加圧される時間(ニップ滞留時間)が400msec以下であることを特徴とする。

【発明の効果】

【0021】

本発明によれば、電子写真のトナー定着装置において、基層である金属又は樹脂フィルム上に、厚み範囲がd2≦1000(μm)の弾性層を設け、表層に厚み範囲が10≦d2≦50(μm)の離型層を設けたトナー定着部材を用い、加熱加圧手段により被記録材をニップ圧力(P)を、(−2.5×103)・ d1+3.2×105≦P≦(−1.2×103)・d1+1.1×105の範囲で定着部材に押圧することで定着後のトナー画像において、良好な光沢感を発現し且つ文字潰れの少ない高画質なカラー定着画像を得ることができる。

【発明を実施するための最良の形態】

【0022】

本発明を実施した形態の例を図1に部材断面の概略として示した。11は表層のフッ素樹脂であり、12は弾性層としてのシリコーンゴム、13は基材である。

【0023】

本発明のトナー定着部材は、ローラやベルト等、公知の形態の部材において実施可能であり、加熱加圧用の部材としても適用可能である。少なくとも最外層はフッ素樹脂であり、弾性層はシリコーンゴムから成るトナー定着部材であり、層構成は公知の形態を採ることができる。例えば、最外層と弾性層の間には、接着を目的としたプライマー層やフッ素ゴム及び/又はフッ素樹脂の混合/単一層を中間層として設けても良い。又、弾性層は、金属又は耐熱性樹脂の基材上に形成して用いることができる。

【0024】

フッ素樹脂の種類は、公知である種類の材料を用いることができ、特に限定されない。一般によく知られる、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン/パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン/ヘキサフルオロプロピレン共重合体(FEP)等の単一種、又は複合種の材料を用いることが好ましい。

【0025】

最外層であるフッ素樹脂の厚みは50μm以下とする。これは、トナー定着後の画質を考慮して期待する画質を得るため、目的とする柔軟性を損なわない程度の薄さを求めるものである。厚みの下限は特に限定しないが、機械的強度を考えると、1μm以上、特に10μm以上が好適と言える。

【0026】

弾性層であるシリコーンゴムの種類は、架橋反応の形態として特に限定されないが、弾性層のシリコーンゴムの厚みが薄いため、精度良く加工することを考慮すると、付加反応型が好適に用いられる。

【0027】

又、シリコーンゴムは官能基の種類が様々に知られているが、それら公知の種類の官能基を有したシリコーンゴムを用いても構わない。特に、メチル基のみを有したジメチルシリコーンゴムやフェニル基を有したメチルフェニルシリコーンゴム/フェニルシリコーンゴムがトナー定着部材用に良く知られ、好んで用いられる。

【0028】

シリコーンゴムには、耐熱や伝熱や補強や増量等を目的として、無機系の粉末状の充填剤を配合しても良い。無機系充填剤は公知のものを用いることができる。例えば、結晶性シリカ、煙霧状シリカ、酸化鉄、アルミナ等を例示できる。好ましくは、これらの無機充填剤を、シリコーンゴム100重量部に対して0.1重量部〜100重量部配合して成るものを用いる。その他、シリコーンゴムには各種特性の調整のために配合剤を加えても良い。

【0029】

弾性層であるシリコーンゴムの厚みは1000μm以下とする。より好ましくは、100μm以上が好ましく、これは、弾性層として弾性効果を期待し得る厚みを求めるものである。更に、特に制限はされないが、本発明の目的である表層厚みとニップ圧力との関係がより効果的に発揮されるとして、弾性層の厚みの上限は500μmが好ましい。

【0030】

ニップ滞留時間については400msecまでとする。ニップ滞留時間とは、一方の部材を加圧することにより形成されたニップを、トナーが転写された記録媒体が通過するのに掛かる時間のことである。

【0031】

通常、ニップ滞留時間は数10〜数100msecまで設計可能であるが、高速定着を考えると50〜100msecの範囲が好ましい。本実施の形態では、本発明の効果をより実用的に確認するために400msecまでを評価の対象とした。

【0032】

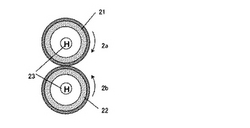

本発明の効果を確認するため、表層PFAの厚みが異なる2種類の定着部材を作製し、図2に示すような定着装置に組み込んで、表層PFAの表面にジメチルシリコーンオイル(信越化学工業社製、商品名、KF−96SS)を微量塗布しながら未定着のトナー画像を通紙して、トナー定着画像の画質を評価した。

【0033】

トナー画像の作成には、カラーレーザーコピア800(CLC800)用のシアントナー(キヤノン社製)を用いた。トナー画像は、定着装置の手前で用紙を取り出せるようにしておき、未定着のトナー画像を得た。用紙には、キャストコート紙(品番:0611A008キヤノン販売株式会社)を用いた。グロス及び文字潰れの評価には、単位面積当たりのトナー載り量(mg/cm2

)が1.0である未定着のベタ画像及び5ポイント文字を印字した未定着画像を用意した。

【0034】

画像の評価は、本発明の目的である極めて高画質なトナー画像を感度良く判定するために官能的評価にて行った。先ず、画像の光沢感については、評価に普遍性を与えるために、標準の見本画像を作製し、評価の基準を合わせた。即ち、グロス値がそれぞれ50,60,70(株式会社 堀場製作所 IG−320入射角60°使用にて)となるような3つの見本画像を作製した。これは、平滑面であるアルミシート上にシアントナーを単位面積当たりのトナー載り量(mg/cm2

)が1.0になるように載せ、様々な条件で熱プレスすることにより作製した。この3つの見本画像を数人の被験者に見せ、「光沢感が十分である」と認識してもらった上で、本発明を実施したベタ画像について、「○=光沢感ある」、「×=光沢感少ない」の2水準で評価してもらった。更に、画像の文字潰れについては5ポイント文字の定着画像を使用し、「○=文字がはっきり分かる」、「×=文字が潰れている(又は読み取りにくい)」の2水準で評価してもらった。

【実施例1】

【0035】

先ず、弾性層のシリコーンゴムとして、付加反応型の2液混合タイプの液状シリコーンゴム原料を用意した。熱硬化後のゴム物性は、熱伝導率が0.8W/m・Kであった。又、このシリコーンゴムの6mmシートの25℃におけるJIS−A硬度を測定したところ、30°であった。

【0036】

次に、画像評価のための定着部材を用意した。先ず、基材として、長さが10cm、外径がφ60mmのアルミ製ローラ芯金を用意した。通常、基材の長さはA3又はA4用紙に合わせて20〜30cmであるが、本実施例では本発明での効果のみを確認するため、定着部材を作製し易いように、短い基材を用いた。この基材の表面にシリコーン用プライマー(DY39−051、東レダウコーニングシリコーン株式会社)を薄塗りして、200℃の温風オーブンにて1時間の加熱処理を行った。冷却後にローラ芯金上に、シリコーン原液を480μmの厚みで塗工し、150℃の温風オーブンにて30分の加熱処理を行った。

【0037】

次に、厚みが12μmのPFAシートを用意した。このPFAシートに、内面を脱フッ素処理した後にシリコーン用プライマー(DY39−051、東レダウコーニングシリコーン株式会社)を薄塗りして、200℃の温風オーブンにて1時間の加熱処理を行った後、未加硫のシリコーンゴム(弾性層と同じ種類)を塗布した。このPFAシートを前述のシリコーン原液を塗布して加熱処理したローラに巻き付けてPFAがしわにならないように円周方向の両端を狭持し、200℃にて4時間加熱処理して弾性層と表層を加硫接着させ、円周方向の両端部を切断した。その結果、弾性層のシリコーンゴム厚みが500μmで、表層PFAの厚みが12μmの定着部材を得た。

【0038】

以上のようにして得られた定着部材を図2に示すような定着装置に組み込み、表面温度を150℃にして、PFA表面にA4用紙1枚当たり1〜10mgのシリコーンオイルを塗布しながら、未定着のべタ画像を通紙した。ニップ圧力は4.9×104Pa、9.8×104、19.6×104、29.4×104、39.2×104Paの5水準で実験を行い、それぞれのニップ圧力において、定着後の画像のグロス評価が○になるような回転数(ニップ滞留時間)にセットした。尚、ニップ滞留時間については400msecまでの範囲で行った。通常、ニップ滞留時間は数10〜数100msecまで設計可能であるが、高速定着を考えると50〜100msecの範囲が好ましい。本実施例では、本発明の効果をより実用的に確認するために400msecまでを評価の対象とした。

【0039】

次に、5水準のニップ圧力において、グロス評価が○になるようにセットした回転数で、5ポイント文字を印字した未定着画像を通紙して定着画像の文字潰れを評価した(グロス評価が○になるニップ滞留時間が400msec以上掛かる場合は、その圧力水準での文字潰れ評価は行わない)。その結果、以下の表1に示すような関係が明らかとなった。

【0040】

【表1】

実験結果から、圧力が4.9×104Paと低い場合は、グロスが良好な画像を得るためにはニップ滞留時間が400msec以上掛かるため、グロス及び文字潰れの評価を行うことができなかった。

【0041】

又、表によれば、表面温度やニップ滞留時間が、良好なグロスになる条件であっても、圧力が高過ぎると文字が潰れてしまい、不良画像となることが分かる。よって、表層PFAの厚みが12μmの場合においては、ニップ圧力の範囲が93.8×104≦P≦29.4×104のとき、グロスが良好であり文字潰れの少ない高画質なトナー定着画像を得ることができるという結果になった。

【実施例2】

【0042】

実施例1の定着装置において、同様の手法により、表面温度が170℃における評価実験を行った。その結果、以下の表2に示すような関係が明らかとなった。

【0043】

【表2】

実施例1の結果と同様、表面温度170℃においても、圧力が4.9×104 Paのときは、グロスが良好な画像を得るためにはニップ滞留時間が400msec以上掛かるため、グロス及び文字潰れの評価を行うことができなかった。

【0044】

又、表から、実施例1とほぼ同じ傾向を示していることが分かる。よって、表面温度170℃においても、表層PFAの厚みが12μmの場合においては、ニップ圧力の範囲が9.8×104≦P≦29.4×104のとき、グロスが良好であり文字潰れの少ない高画質なトナー定着画像を得ることができるという結果になった。

【実施例3】

【0045】

実施例1と同様の手法により表層PFAの厚みが50μm の定着装置を作製し、表面温度150℃において同様にグロスと文字潰れの画像評価を行った。その結果、以下の表3に示すような関係が明らかとなった。

【0046】

【表3】

表によれば、表面温度やニップ滞留時間が良好なグロスになる条件であっても、圧力が高いと文字が潰れてしまい、不良画像となることが分かる。よって、表層PFAの厚みが50μmの場合においては、ニップ圧力の範囲が4.9×104Pa≦P≦19.6×104のとき、グロスが良好であり文字潰れの少ない高画質なトナー定着画像を得ることができるという結果になった。

【実施例4】

【0047】

実施例3の定着装置において、同様の手法により、表面温度が170℃における評価実験を行った。その結果、以下の表4に示すような関係が明らかとなった。

【0048】

【表4】

表によれば、表面温度やニップ滞留時間がグロスが良好になる条件であっても、圧力が高いと文字が潰れてしまい、不良画像となることが分かる。よって、表面温度170℃においても、表層PFAの厚みが50μmの場合においては、ニップ圧力の範囲が4.9×104Pa≦P≦19.6×104のとき、グロスが適切であり文字潰れの少ない高画質なトナー定着画像を得ることができるという結果になった。

【0049】

実施例1〜4の結果を、グロス及び文字潰れの評価が何れも官能的評価において○になるようなニップ圧力を、表層PFA厚みとの関係でまとめると、ニップ圧力をP、表層PFAの厚みをd1としたとき、次のような不等式の関係になる。

【0050】

(−2.5×103)・ d1+3.2×105≦P≦(−1.2×103)d1

+1.1×105

よって、本発明を実施した定着装置において、ニップ圧力と表層PFA厚みとの関係が前述のような不等式の関係にあるとき、目的とする高画質を達成できることが明らかとなり、本発明の有効性が確認できた。

【図面の簡単な説明】

【0051】

【図1】本発明を実施した形態の例を示す図である。

【図2】本発明に係るトナー定着装置の構成図である。

【符号の説明】

【0052】

11 表層

12 弾性層

13 基材

21 上ローラ

22 下ローラ

23 ハロゲンヒータ

【技術分野】

【0001】

本発明は、被記録紙に複数色のトナー像の重ね合わせによるカラー画像を形成担持させ、その被記録紙を定着手段により加熱及び加圧して前記カラー画像を被記録材に定着する電子写真方式のコピー機やプリンタのトナー定着に用いられるトナー定着装置に関するものである。

【背景技術】

【0002】

近年、カラープリントが普及するに連れ、写真画像及び一般のビジネス文書もカラーで出力する機会が増えており、プリント画像の適切な光沢感と共に文字の再現性(文字潰れの少ない印字)が求められている。このような高画質化の要求から、電子写真プロセスのトナー定着において、シリコーンゴムといった柔軟な弾性材料から成る弾性層上に、直接又は間接的にトナー離型の良好なフッ素樹脂の表層を形成した定着部材が様々なバリエーションで用いられている。例えば、弾性層のシリコーンゴムに弾性効果をより発揮させるために低硬度のゴムを用いることや、フッ素樹脂を薄くすることで弾性層の機能を効果的に発揮させる、といった工夫がなされている。

【0003】

或は、トナーを被記録材に定着させる際に掛ける温度や圧力、ニップ滞留時間等のプロセス条件においても、良質なトナー定着画像を得るための工夫がなされている。これらのような定着部材の構成及びトナーを押圧する際のプロセス条件はどちらも定着後のトナー画像の画質に大きく影響している。そこで、適切な光沢感と文字の再現性(文字潰れの少ない印字)を両立するような高画質なトナー画像を得るためには、部材構成とプロセス条件の双方を合わせて考慮し、部材構成とプロセス条件の最適条件を導くことが重要である。

【0004】

特許文献1には、フッ素樹脂表層の厚みと圧力に対する定着部材の歪み量との関係から、高画質化のための最適条件が導かれている。この発明の実施例では、定着部材の弾性層にHTVシリコーンゴムを用いる方法が示されている。又、特許文献2では、フッ素樹脂表層の厚みと圧力との関係から、高画質化のための最適条件が導かれている。この発明では弾性層として、比較的低硬度のシリコーンゴムを対象としている。

【0005】

【特許文献1】特開平10−213990号公報

【特許文献2】特開2001−215767号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、弾性効果を目的としたシリコーンゴムの弾性層と、フッ素樹脂の表層が形成されたトナー定着部材において、表層厚みをd1[μm]としたとき10≦d1≦50の厚み範囲であり、且つ、ニップ圧力をP[Pa]としたとき、(−2.5×103

)・d1+3.2×105 ≦P≦(−1.2×103 )・d1+1.1×105 の圧力範囲で用いることにより、定着後のトナー画像において、適切な光沢感と文字の再現性(文字潰れの少ない印字)を両立するような極めて高画質なトナー画像を得ることを主たる目的とする。弾性層であるシリコーンゴムの種類は、JIS−A硬度が比較的高硬度な25°〜40°であり、精度良く加工することを考慮して付加反応型を用いている。

【0007】

又、本発明の第2の目的は、弾性層であるシリコーンゴムの厚みをd2[μm]としたとき100≦d2≦500と層厚みを薄くすることで、熱容量の観点から熱応答性が良くなり、優れた熱的な特性を提供することである。

【0008】

更に、本発明の第3の目的は、フッ素樹脂表層の厚みをd1[μm]としたとき、20≦d1≦40の厚み範囲で用いることにより、柔軟性と機械的強度をバランス良く提供することである。

【0009】

第1の発明は、本発明の主たる目的に必要最小限なものであり、弾性効果を目的としたシリコーンゴムの弾性層と、フッ素樹脂の表層が形成されたトナー定着部材において、表層のフッ素樹脂の厚み(d1)とニップ圧力との関係が、、(−2.5×103)・ d1+3.2×105≦P≦(−1.2×103)・d1+1.1×105の関係で用いることにより、定着後のトナー画像において、極めて高画質なトナー画像を得ることを目的とする。

【0010】

第2の発明は、第1の発明のシリコーンゴムについての発明であり、本発明の主たる目的をより効果的に達成することを目的とする。

【0011】

第3の発明は、第1又は第2の発明のシリコーンゴムについての発明であり、優れた熱的な特性を提供し、且つ、本発明の主たる目的を同時に達成することを目的とする。

【0012】

第4の発明は、第1〜第3の発明のフッ素樹脂についての発明であり、柔軟性と機械的強度をバランス良く提供し且つ本発明の主たる目的を同時に達成することを目的とする。

【0013】

第5の発明は、第1〜第4の発明のトナー定着装置についての発明であり、それぞれの発明の目的をより効果的に達成することを目的とする。

【0014】

第6の発明は、第1〜第5の発明のトナー定着装置についての発明であり、それぞれの発明の目的をより効果的に達成することを目的とする。

【課題を解決するための手段】

【0015】

上記目的を達成するため、請求項1記載の発明は、少なくとも一方の部材を加圧することによりニップを形成し、トナーをこのニップ内で加熱加圧せしめて記録媒体上に多色定着画像を得るトナー定着装置において、トナーと接する側の部材は、少なくともシリコーンゴムから成る弾性層とフッ素樹脂から成る表層を有し、表層厚みをd1[μm]としたとき、10≦d1≦50の厚み範囲であり、且つ、ニップ圧力をP[Pa]としたとき、(−2.5×103)・ d1+3.2×105≦P≦(−1.2×103)d1+1.1×105の圧力範囲であり、シリコーンゴムから成る弾性層において、25℃での熱伝導率が0.4〜0.9[W/m・k]であり、JIS−A硬度が25°〜40°であり、その層厚みをd2[μm]としたとき、d2≦1000の厚みであることを特徴とする。

【0016】

請求項2記載の発明は、請求項1記載の発明において、前記弾性層は付加型シリコーンゴムを用いることを特徴とする。

【0017】

請求項3記載の発明は、請求項1又は2記載の発明において、前記シリコーンゴム層の厚みをd2[μm]としたとき、100≦d2≦500の厚み範囲であることを特徴とする。

【0018】

請求項4記載の発明は、請求項1〜3の何れかに記載の発明において、表層の厚みをd1[μm]としたとき、20≦d1≦40の厚み範囲であることを特徴とする。

【0019】

請求項5記載の発明は、請求項1〜4の何れかに記載の発明において、ニップ圧力をP[Pa]としたとき、(−1.9×103)・d1+2.1×105≦P≦(−1.2×103)・d1+1.1×105の圧力範囲で用いることを特徴とする。

【0020】

請求項6記載の発明は、請求項1〜5の何れかに記載の発明において、ニップ内で被記録紙が加熱加圧される時間(ニップ滞留時間)が400msec以下であることを特徴とする。

【発明の効果】

【0021】

本発明によれば、電子写真のトナー定着装置において、基層である金属又は樹脂フィルム上に、厚み範囲がd2≦1000(μm)の弾性層を設け、表層に厚み範囲が10≦d2≦50(μm)の離型層を設けたトナー定着部材を用い、加熱加圧手段により被記録材をニップ圧力(P)を、(−2.5×103)・ d1+3.2×105≦P≦(−1.2×103)・d1+1.1×105の範囲で定着部材に押圧することで定着後のトナー画像において、良好な光沢感を発現し且つ文字潰れの少ない高画質なカラー定着画像を得ることができる。

【発明を実施するための最良の形態】

【0022】

本発明を実施した形態の例を図1に部材断面の概略として示した。11は表層のフッ素樹脂であり、12は弾性層としてのシリコーンゴム、13は基材である。

【0023】

本発明のトナー定着部材は、ローラやベルト等、公知の形態の部材において実施可能であり、加熱加圧用の部材としても適用可能である。少なくとも最外層はフッ素樹脂であり、弾性層はシリコーンゴムから成るトナー定着部材であり、層構成は公知の形態を採ることができる。例えば、最外層と弾性層の間には、接着を目的としたプライマー層やフッ素ゴム及び/又はフッ素樹脂の混合/単一層を中間層として設けても良い。又、弾性層は、金属又は耐熱性樹脂の基材上に形成して用いることができる。

【0024】

フッ素樹脂の種類は、公知である種類の材料を用いることができ、特に限定されない。一般によく知られる、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン/パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン/ヘキサフルオロプロピレン共重合体(FEP)等の単一種、又は複合種の材料を用いることが好ましい。

【0025】

最外層であるフッ素樹脂の厚みは50μm以下とする。これは、トナー定着後の画質を考慮して期待する画質を得るため、目的とする柔軟性を損なわない程度の薄さを求めるものである。厚みの下限は特に限定しないが、機械的強度を考えると、1μm以上、特に10μm以上が好適と言える。

【0026】

弾性層であるシリコーンゴムの種類は、架橋反応の形態として特に限定されないが、弾性層のシリコーンゴムの厚みが薄いため、精度良く加工することを考慮すると、付加反応型が好適に用いられる。

【0027】

又、シリコーンゴムは官能基の種類が様々に知られているが、それら公知の種類の官能基を有したシリコーンゴムを用いても構わない。特に、メチル基のみを有したジメチルシリコーンゴムやフェニル基を有したメチルフェニルシリコーンゴム/フェニルシリコーンゴムがトナー定着部材用に良く知られ、好んで用いられる。

【0028】

シリコーンゴムには、耐熱や伝熱や補強や増量等を目的として、無機系の粉末状の充填剤を配合しても良い。無機系充填剤は公知のものを用いることができる。例えば、結晶性シリカ、煙霧状シリカ、酸化鉄、アルミナ等を例示できる。好ましくは、これらの無機充填剤を、シリコーンゴム100重量部に対して0.1重量部〜100重量部配合して成るものを用いる。その他、シリコーンゴムには各種特性の調整のために配合剤を加えても良い。

【0029】

弾性層であるシリコーンゴムの厚みは1000μm以下とする。より好ましくは、100μm以上が好ましく、これは、弾性層として弾性効果を期待し得る厚みを求めるものである。更に、特に制限はされないが、本発明の目的である表層厚みとニップ圧力との関係がより効果的に発揮されるとして、弾性層の厚みの上限は500μmが好ましい。

【0030】

ニップ滞留時間については400msecまでとする。ニップ滞留時間とは、一方の部材を加圧することにより形成されたニップを、トナーが転写された記録媒体が通過するのに掛かる時間のことである。

【0031】

通常、ニップ滞留時間は数10〜数100msecまで設計可能であるが、高速定着を考えると50〜100msecの範囲が好ましい。本実施の形態では、本発明の効果をより実用的に確認するために400msecまでを評価の対象とした。

【0032】

本発明の効果を確認するため、表層PFAの厚みが異なる2種類の定着部材を作製し、図2に示すような定着装置に組み込んで、表層PFAの表面にジメチルシリコーンオイル(信越化学工業社製、商品名、KF−96SS)を微量塗布しながら未定着のトナー画像を通紙して、トナー定着画像の画質を評価した。

【0033】

トナー画像の作成には、カラーレーザーコピア800(CLC800)用のシアントナー(キヤノン社製)を用いた。トナー画像は、定着装置の手前で用紙を取り出せるようにしておき、未定着のトナー画像を得た。用紙には、キャストコート紙(品番:0611A008キヤノン販売株式会社)を用いた。グロス及び文字潰れの評価には、単位面積当たりのトナー載り量(mg/cm2

)が1.0である未定着のベタ画像及び5ポイント文字を印字した未定着画像を用意した。

【0034】

画像の評価は、本発明の目的である極めて高画質なトナー画像を感度良く判定するために官能的評価にて行った。先ず、画像の光沢感については、評価に普遍性を与えるために、標準の見本画像を作製し、評価の基準を合わせた。即ち、グロス値がそれぞれ50,60,70(株式会社 堀場製作所 IG−320入射角60°使用にて)となるような3つの見本画像を作製した。これは、平滑面であるアルミシート上にシアントナーを単位面積当たりのトナー載り量(mg/cm2

)が1.0になるように載せ、様々な条件で熱プレスすることにより作製した。この3つの見本画像を数人の被験者に見せ、「光沢感が十分である」と認識してもらった上で、本発明を実施したベタ画像について、「○=光沢感ある」、「×=光沢感少ない」の2水準で評価してもらった。更に、画像の文字潰れについては5ポイント文字の定着画像を使用し、「○=文字がはっきり分かる」、「×=文字が潰れている(又は読み取りにくい)」の2水準で評価してもらった。

【実施例1】

【0035】

先ず、弾性層のシリコーンゴムとして、付加反応型の2液混合タイプの液状シリコーンゴム原料を用意した。熱硬化後のゴム物性は、熱伝導率が0.8W/m・Kであった。又、このシリコーンゴムの6mmシートの25℃におけるJIS−A硬度を測定したところ、30°であった。

【0036】

次に、画像評価のための定着部材を用意した。先ず、基材として、長さが10cm、外径がφ60mmのアルミ製ローラ芯金を用意した。通常、基材の長さはA3又はA4用紙に合わせて20〜30cmであるが、本実施例では本発明での効果のみを確認するため、定着部材を作製し易いように、短い基材を用いた。この基材の表面にシリコーン用プライマー(DY39−051、東レダウコーニングシリコーン株式会社)を薄塗りして、200℃の温風オーブンにて1時間の加熱処理を行った。冷却後にローラ芯金上に、シリコーン原液を480μmの厚みで塗工し、150℃の温風オーブンにて30分の加熱処理を行った。

【0037】

次に、厚みが12μmのPFAシートを用意した。このPFAシートに、内面を脱フッ素処理した後にシリコーン用プライマー(DY39−051、東レダウコーニングシリコーン株式会社)を薄塗りして、200℃の温風オーブンにて1時間の加熱処理を行った後、未加硫のシリコーンゴム(弾性層と同じ種類)を塗布した。このPFAシートを前述のシリコーン原液を塗布して加熱処理したローラに巻き付けてPFAがしわにならないように円周方向の両端を狭持し、200℃にて4時間加熱処理して弾性層と表層を加硫接着させ、円周方向の両端部を切断した。その結果、弾性層のシリコーンゴム厚みが500μmで、表層PFAの厚みが12μmの定着部材を得た。

【0038】

以上のようにして得られた定着部材を図2に示すような定着装置に組み込み、表面温度を150℃にして、PFA表面にA4用紙1枚当たり1〜10mgのシリコーンオイルを塗布しながら、未定着のべタ画像を通紙した。ニップ圧力は4.9×104Pa、9.8×104、19.6×104、29.4×104、39.2×104Paの5水準で実験を行い、それぞれのニップ圧力において、定着後の画像のグロス評価が○になるような回転数(ニップ滞留時間)にセットした。尚、ニップ滞留時間については400msecまでの範囲で行った。通常、ニップ滞留時間は数10〜数100msecまで設計可能であるが、高速定着を考えると50〜100msecの範囲が好ましい。本実施例では、本発明の効果をより実用的に確認するために400msecまでを評価の対象とした。

【0039】

次に、5水準のニップ圧力において、グロス評価が○になるようにセットした回転数で、5ポイント文字を印字した未定着画像を通紙して定着画像の文字潰れを評価した(グロス評価が○になるニップ滞留時間が400msec以上掛かる場合は、その圧力水準での文字潰れ評価は行わない)。その結果、以下の表1に示すような関係が明らかとなった。

【0040】

【表1】

実験結果から、圧力が4.9×104Paと低い場合は、グロスが良好な画像を得るためにはニップ滞留時間が400msec以上掛かるため、グロス及び文字潰れの評価を行うことができなかった。

【0041】

又、表によれば、表面温度やニップ滞留時間が、良好なグロスになる条件であっても、圧力が高過ぎると文字が潰れてしまい、不良画像となることが分かる。よって、表層PFAの厚みが12μmの場合においては、ニップ圧力の範囲が93.8×104≦P≦29.4×104のとき、グロスが良好であり文字潰れの少ない高画質なトナー定着画像を得ることができるという結果になった。

【実施例2】

【0042】

実施例1の定着装置において、同様の手法により、表面温度が170℃における評価実験を行った。その結果、以下の表2に示すような関係が明らかとなった。

【0043】

【表2】

実施例1の結果と同様、表面温度170℃においても、圧力が4.9×104 Paのときは、グロスが良好な画像を得るためにはニップ滞留時間が400msec以上掛かるため、グロス及び文字潰れの評価を行うことができなかった。

【0044】

又、表から、実施例1とほぼ同じ傾向を示していることが分かる。よって、表面温度170℃においても、表層PFAの厚みが12μmの場合においては、ニップ圧力の範囲が9.8×104≦P≦29.4×104のとき、グロスが良好であり文字潰れの少ない高画質なトナー定着画像を得ることができるという結果になった。

【実施例3】

【0045】

実施例1と同様の手法により表層PFAの厚みが50μm の定着装置を作製し、表面温度150℃において同様にグロスと文字潰れの画像評価を行った。その結果、以下の表3に示すような関係が明らかとなった。

【0046】

【表3】

表によれば、表面温度やニップ滞留時間が良好なグロスになる条件であっても、圧力が高いと文字が潰れてしまい、不良画像となることが分かる。よって、表層PFAの厚みが50μmの場合においては、ニップ圧力の範囲が4.9×104Pa≦P≦19.6×104のとき、グロスが良好であり文字潰れの少ない高画質なトナー定着画像を得ることができるという結果になった。

【実施例4】

【0047】

実施例3の定着装置において、同様の手法により、表面温度が170℃における評価実験を行った。その結果、以下の表4に示すような関係が明らかとなった。

【0048】

【表4】

表によれば、表面温度やニップ滞留時間がグロスが良好になる条件であっても、圧力が高いと文字が潰れてしまい、不良画像となることが分かる。よって、表面温度170℃においても、表層PFAの厚みが50μmの場合においては、ニップ圧力の範囲が4.9×104Pa≦P≦19.6×104のとき、グロスが適切であり文字潰れの少ない高画質なトナー定着画像を得ることができるという結果になった。

【0049】

実施例1〜4の結果を、グロス及び文字潰れの評価が何れも官能的評価において○になるようなニップ圧力を、表層PFA厚みとの関係でまとめると、ニップ圧力をP、表層PFAの厚みをd1としたとき、次のような不等式の関係になる。

【0050】

(−2.5×103)・ d1+3.2×105≦P≦(−1.2×103)d1

+1.1×105

よって、本発明を実施した定着装置において、ニップ圧力と表層PFA厚みとの関係が前述のような不等式の関係にあるとき、目的とする高画質を達成できることが明らかとなり、本発明の有効性が確認できた。

【図面の簡単な説明】

【0051】

【図1】本発明を実施した形態の例を示す図である。

【図2】本発明に係るトナー定着装置の構成図である。

【符号の説明】

【0052】

11 表層

12 弾性層

13 基材

21 上ローラ

22 下ローラ

23 ハロゲンヒータ

【特許請求の範囲】

【請求項1】

少なくとも一方の部材を加圧することによりニップを形成し、トナーをこのニップ内で加熱加圧せしめて記録媒体上に多色定着画像を得るトナー定着装置において、

トナーと接する側の部材は、少なくともシリコーンゴムから成る弾性層とフッ素樹脂から成る表層を有し、表層厚みをd1[μm]としたとき、10≦d1≦50の厚み範囲であり、且つ、ニップ圧力をP[Pa]としたとき、(−2.5×103)・ d1+3.2×105≦P≦(−1.2×103)d1+1.1×105の圧力範囲であり、シリコーンゴムから成る弾性層において、25℃での熱伝導率が0.4〜0.9[W/m・k]であり、JIS−A硬度が25°〜40°であり、その層厚みをd2[μm]としたとき、d2≦1000の厚みであることを特徴とするトナー定着装置。

【請求項2】

前記弾性層は付加型シリコーンゴムを用いることを特徴とする請求項1記載のトナー定着装置。

【請求項3】

前記シリコーンゴム層の厚みをd2[μm]としたとき、100≦d2≦500の厚み範囲であることを特徴とする請求項1又は2記載のトナー定着装置。

【請求項4】

表層の厚みをd1[μm]としたとき、20≦d1≦40の厚み範囲であることを特徴とする請求項1〜3の何れかに記載のトナー定着装置。

【請求項5】

ニップ圧力をP[Pa]としたとき、(−1.9×103)・d1+2.1×105≦P≦(−1.2×103)・d1+1.1×105の圧力範囲で用いることを特徴とする請求項1〜4の何れかに記載のトナー定着装置。

【請求項6】

ニップ内で被記録紙が加熱加圧される時間(ニップ滞留時間)が400msec以下であることを特徴とする請求項1〜5の何れかに記載のトナー定着装置。

【請求項1】

少なくとも一方の部材を加圧することによりニップを形成し、トナーをこのニップ内で加熱加圧せしめて記録媒体上に多色定着画像を得るトナー定着装置において、

トナーと接する側の部材は、少なくともシリコーンゴムから成る弾性層とフッ素樹脂から成る表層を有し、表層厚みをd1[μm]としたとき、10≦d1≦50の厚み範囲であり、且つ、ニップ圧力をP[Pa]としたとき、(−2.5×103)・ d1+3.2×105≦P≦(−1.2×103)d1+1.1×105の圧力範囲であり、シリコーンゴムから成る弾性層において、25℃での熱伝導率が0.4〜0.9[W/m・k]であり、JIS−A硬度が25°〜40°であり、その層厚みをd2[μm]としたとき、d2≦1000の厚みであることを特徴とするトナー定着装置。

【請求項2】

前記弾性層は付加型シリコーンゴムを用いることを特徴とする請求項1記載のトナー定着装置。

【請求項3】

前記シリコーンゴム層の厚みをd2[μm]としたとき、100≦d2≦500の厚み範囲であることを特徴とする請求項1又は2記載のトナー定着装置。

【請求項4】

表層の厚みをd1[μm]としたとき、20≦d1≦40の厚み範囲であることを特徴とする請求項1〜3の何れかに記載のトナー定着装置。

【請求項5】

ニップ圧力をP[Pa]としたとき、(−1.9×103)・d1+2.1×105≦P≦(−1.2×103)・d1+1.1×105の圧力範囲で用いることを特徴とする請求項1〜4の何れかに記載のトナー定着装置。

【請求項6】

ニップ内で被記録紙が加熱加圧される時間(ニップ滞留時間)が400msec以下であることを特徴とする請求項1〜5の何れかに記載のトナー定着装置。

【図1】

【図2】

【図2】

【公開番号】特開2006−39113(P2006−39113A)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願番号】特願2004−217378(P2004−217378)

【出願日】平成16年7月26日(2004.7.26)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願日】平成16年7月26日(2004.7.26)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]