トナー容器

【課題】シール部材に頼らなくても、開口部の長手方向における容器部材と蓋部材の寸法誤差、熱伸縮差を吸収して、少なくとも開口部の1つの隅を挟む長手方向と短手方向の接続部のトナー封止性能を確保できるトナー容器を提供する。

【解決手段】ケーシングフレーム301とライトガイドホルダ334の長手方向の一辺全体でリブをシール溝に挿入しているため、長手方向におけるケーシングフレーム301とライトガイドホルダ334の伸縮差が長手方向の端部に集中する。端部シールリブ336は、端部シール溝338に挿入した状態では、端部シールリブ336の先端側を溝壁に当接させてシール性能を確保しつつ対向方向へ曲げ変形している。端部シールリブ336が弾性的に伸縮方向に曲げ変形することで、シール性能を損なうことなく、溝幅方向におけるケーシングフレーム301とライトガイドホルダ334の伸縮差が吸収される。

【解決手段】ケーシングフレーム301とライトガイドホルダ334の長手方向の一辺全体でリブをシール溝に挿入しているため、長手方向におけるケーシングフレーム301とライトガイドホルダ334の伸縮差が長手方向の端部に集中する。端部シールリブ336は、端部シール溝338に挿入した状態では、端部シールリブ336の先端側を溝壁に当接させてシール性能を確保しつつ対向方向へ曲げ変形している。端部シールリブ336が弾性的に伸縮方向に曲げ変形することで、シール性能を損なうことなく、溝幅方向におけるケーシングフレーム301とライトガイドホルダ334の伸縮差が吸収される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、開口部を通じてトナーを閉じ込めた空間が接続されるトナー容器、詳しくはシール部材を用いることなく開口部の長手方向における容器部材と蓋部材との伸縮差を許容可能な封止構造に関する。あるいは、トナーを閉じ込めた状態で回収されて部品としてリサイクルされるドラムカートリッジ等のトナー容器であって、溶着やシール材料に頼ることなくトナーを封止して再利用できる大面積の封止構造に関する。

【背景技術】

【0002】

トナー像を記録材に転写して加熱加圧することにより記録材に画像を定着させる画像形成装置が広く用いられている。画像形成装置には、トナーボトル、トナーカートリッジ、現像ユニット、ドラムクリーナーユニット、プロセスカートリッジ、帯電装置、ベルトクリーニング装置等のトナー容器が多数搭載されている。これらのトナー容器は、容器部材と蓋部材とを開口部で連通させて、あるいは容器部材の開口部を蓋部材で封止して構成される。

【0003】

トナー容器の細長い開口部に蓋部材が単純にはめ込まれている場合、トナー容器にねじり力が作用すると、開口部の端部の隅に簡単に隙間ができてトナーが漏れ出してしまう。そのため、従来のトナー容器では、大面積の開口部に蓋部材を接続する場合には開口部の一周に溶着構造を採用していた(特許文献1)。しかし、溶着構造の場合、蓋部材をトナー容器から引き剥がすと封止面が荒れてしまい、そのままではリサイクルが困難である。

【0004】

画像形成装置のトナー容器は、トナーを閉じ込めた状態で回収され、分解、清掃、部品交換等を経て再利用されることが好ましい。このため、特許文献2では、トナー容器を構成する容器部材と蓋部材との間にシール部材を設けてリサイクル性能を高めている。ここでは、容器部材の一例である現像装置と蓋部材との間に、開口部を一周させたスポンジシートを配置し、スナップフィットにより圧力を加えてスポンジシールを押し潰すことにより、必要なトナーの封止性能を確保している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−142289号公報

【特許文献2】特開2008−225456号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

スポンジシート等のシール部材は、長期間の使用を経て弾力性を喪失し、分解すると圧力のかかった部分に筋目ができていて、そのまま再利用すると筋目を通じてトナーの漏れ出しが発生する。そのため、リサイクル時にはシール部材を取り外して新品交換する必要があり、部品コスト、交換作業コスト、スポンジ屑の混入等の問題がある。

【0007】

そこで、容器部材の開口部を囲む一周に溝部を形成して、開口部を塞ぐためのフレーム(蓋部材)に溝部に密着する一周のリブを形成して溝部にリブを挿入して封止性能を確保することが提案された。しかし、画像形成装置のユニットに使用されるある程度の剛性を備えた樹脂材料では、単純な溝部とリブの組み合わせでは必要なシール性能を確保できない。

【0008】

容器部材と蓋部材は、寸法誤差、熱による伸縮差、トナー容器に作用する曲げ力等によって溝部とリブの相対位置が変化する。そのため、溝部とリブの当接圧が変動し、安定したシール性を確保することが難しい。

【0009】

本発明は、一方のフレームに形成した溝部に対して他方のフレームに形成した突起部を当接して弾性変形させてシールするトナー容器において、フレーム間の相対位置が変化してもシール性を安定可能なトナー容器を提供することにある。

【課題を解決するための手段】

【0010】

本発明のトナー容器は、トナーを収容する収容部の一部を形成する第1フレームと、前記第1フレームと接続され、前記収納部に設けられた開口部を塞ぐ第2フレームと、前記開口部からトナーが漏れるのを封止するための封止部とを備えたものである。そして、前記封止部は、前記第1フレームと前記第2フレームの一方に形成され、前記開口部の短手方向に形成された溝部と、前記第1フレームと前記第2フレームの他方に形成され、前記溝部の幅方向に弾性変形可能な一対の突起部とを備え、前記溝部は、前記溝部の幅方向に関して前記一対の突起部の幅よりも狭い領域を有し、前記狭い領域に対して前記一対の突起部が挿入されることで、前記一対の突起部の各々が前記溝部の側面に接触してトナーを封止する。

【発明の効果】

【0011】

本発明は、一方のフレームに形成した溝部に対して他方のフレームに形成した突起部を当接して弾性変形させてシールするトナー容器において、フレーム間の相対位置が変化してもシール性を安定可能なトナー容器を提供することができる。

【図面の簡単な説明】

【0012】

【図1】画像形成装置の構成の説明図である。

【図2】ドラムカートリッジの断面図である。

【図3】取り出されたドラムカートリッジの斜視図である。

【図4】ドラムカートリッジの正面図及び背面図である。

【図5】ドラムカートリッジの側面図である。

【図6】実施例1の封止構造の模式図である。

【図7】ドラムカートリッジの側面図である。

【図8】ライトガイドホルダ装着前の状態を示す部分拡大図である。

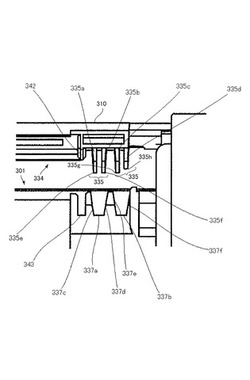

【図9】ライトガイドホルダ装着状態を示す部分拡大図である。

【図10】長手方向封止構造の説明図である。

【図11】スナップフィットの配置の説明図である。

【図12】ライトガイドカバーの装着状態の斜視図である。

【図13】ケーシングフレームの開口部の斜視図である。

【図14】端部シール装着前を示す詳細図である。

【図15】端部シール装着後を示す詳細図である。

【図16】実施例2の封止構造の模式図である。

【図17】端部シールリブを端部シール溝に挿入した状態の模式図である。

【図18】高温時の端部シールリブと端部シール溝の位置関係の説明図である。

【図19】低温時の端部シールリブと端部シール溝の位置関係の説明図である。

【図20】許容温度範囲の上限における位置関係の説明図である。

【図21】許容温度範囲の下限における位置関係の説明図である。

【図22】ケーシングフレームとライトガイドホルダの相対伸縮量の説明図である。

【図23】端部シールリブの根元の応力集中係数の説明図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して本発明の実施形態を詳細に説明する。本発明は、開口部の長手方向における容器部材と蓋部材の相対移動を吸収する構造が短手方向封止構造に組み込まれている限りにおいて、実施形態の構成の一部または全部を、その代替的な構成で置き換えた別の実施形態でも実施できる。

【0014】

従って、二成分現像剤のみならず一成分現像剤を使用する画像形成装置でも本発明のトナー容器を実施できる。トナー容器は、容器部材の開口部を蓋部材で封止する構成には限定されず、容器部材側のトナー空間と蓋部材側のトナー空間とを開口部で連通させて1つのトナー空間を形成する画像形成装置の部分でも実施できる。

【0015】

トナー容器は、上述したように、トナーボトル、トナーカートリッジ、現像ユニット、ドラムクリーナーユニット、プロセスカートリッジ、帯電装置、ベルトクリーニング装置等として1個以上を画像形成装置に搭載可能である。

【0016】

本実施形態では、トナー像の形成/転写に係る主要部のみを説明するが、本発明のトナー容器は、必要な機器、装備、筐体構造を加えて、プリンタ、各種印刷機、複写機、FAX、複合機等、種々の用途の画像形成装置で実施できる。

【0017】

なお、特許文献1、2に示される現像装置、トナー容器、トナー材料、容器材料等の一般的な事項については、図示を省略して重複する説明を省略する。

【0018】

<画像形成装置>

図1は画像形成装置の構成の説明図である。図1の(a)に示すように、画像形成装置2は、中間転写ベルト12aに沿ってイエロー、マゼンタ、シアン、ブラックの画像形成部PY、PM、PC、PKを配列したタンデム型中間転写方式のフルカラープリンタである。

【0019】

中間転写ベルト12aは、複数の支持ローラと二次転写ローラ71に架け渡して支持され、矢印R2方向に回転する。画像形成部PYでは、イエロートナー像が形成されて中間転写ベルト12aに転写される。画像形成部PMでは、マゼンタトナー像が形成されて中間転写ベルト12aに転写される。画像形成部PC、PKでは、それぞれシアントナー像、ブラックトナー像が形成されて中間転写ベルト12aに転写される。

【0020】

中間転写ベルト12aに転写された四色のトナー像は、二次転写部T2へ搬送されて記録材Pへ二次転写される。記録材カセット3から取り出された記録材Pは、分離ローラ4で1枚ずつに分離して、レジストローラ5へ給送される。レジストローラ5は、中間転写ベルト12aのトナー像にタイミングを合わせて二次転写部T2へ記録材Pを送り出す。トナー像を転写された記録材Pは、定着装置45で加熱加圧を受けて、表面にトナー像を定着された後に、排出トレイ44へ排出される。

【0021】

画像形成部PY、PM、PC、PKは、現像装置10Y、10M、10C、10Kで用いるトナーの色が異なる以外は、ほぼ同一に構成される。以下では、画像形成部PYについて説明し、画像形成部PM、PC、PKについては、画像形成部PYの構成部材に付した符号末尾のYをM、C、Kに読み替えて説明されるものとする。

【0022】

画像形成部PYは、感光ドラム18の周囲に、帯電装置19、露光装置11、現像装置10Y、一次転写ローラ20、ドラムクリーニング装置31を配置している。感光ドラム18は、アルミニウムシリンダの外周面に負極性の帯電極性を持たせた感光層が形成され、矢印R1方向に回転する。帯電装置19は、帯電ローラを用いて感光ドラム18の表面を一様な負極性の暗部電位VDに帯電させる。露光装置11は、レーザービームを回転ミラーで走査して、帯電した感光ドラム18の表面に画像の静電像を書き込む。現像装置10Yは、トナーとキャリアを含む現像剤を用いて、静電像を現像して、感光ドラム18の表面にトナー像を形成する。

【0023】

一次転写ローラ20は、中間転写ベルト12aの内側面を押圧して、感光ドラム18と中間転写ベルト12aとの間にトナー像の転写部を形成する。一次転写ローラ20に正極性の直流電圧を印加することにより、感光ドラム18に担持された負極性のトナー像が中間転写ベルト12aへ一次転写される。ドラムクリーニング装置31は、一次転写を逃れて感光ドラム18に残った転写残トナーを回収する。

【0024】

画像形成部PY、PM、PC、PK及び中間転写ベルト12aは、その性質上、寿命が画像形成装置2に比較して短いため、本体寿命を全うするためには交換を必要とする。画像形成部PYの交換に関して、現像装置10Yと感光ドラム18、ドラムクリーニング装置31、帯電装置19、及びドラムクリーニング装置31を一体化して同時に交換するものもある。しかし、ここでは、不図示の現像剤補給システムに接続された現像装置10Yを装置本体2aに残した状態で、感光ドラム18と帯電装置19とドラムクリーニング装置31とがドラムカートリッジ9Yとしてユニット化されている。画像形成装置2は、イエロー用のドラムカートリッジ9Y、マゼンタ用のドラムカートリッジ9M、シアン用のドラムカートリッジ9C、ブラック用のドラムカートリッジ9Kを装置本体2aに対して着脱自在に搭載している。

【0025】

図1の(b)に示すように、ドラムカートリッジ9Y及び中間転写ベルト12aを容易に交換可能とするため、排出トレイ44及び中間転写ベルト12aを備えた中間転写ユニット12を上扉ユニット50として装置本体2aに対し開閉自在に構成している。上扉ユニット50を装置本体2a上方(矢印A方向)に向けて開くことにより、現像装置10Yを装置本体2aに残したまま、ドラムカートリッジ9Y及び中間転写ベルト12aの双方を自在に脱着可能とし、メンテナンス性を向上させている。ドラムカートリッジ9Yは、感光ドラム18の軸線に対して垂直な方向に装置本体2aから脱着される。

【0026】

<現像剤>

近年、画像形成装置のカラー化に伴い、現像装置は一成分と二成分の現像方式があり、カラートナーにおいては、発色性の観点からトナーとキャリアが分離した二成分現像剤が広く利用されている。一方、黒色の現像装置においては小型化省スペースの要求では一成分現像剤、高速機においては二成分現像剤と用途によって使い分けられている。更に、市場において、モノクロ画像機とカラー画像機の比率は徐々にカラーシフトしている状況ではあるが、カラー画像機であっても、使用頻度としては、圧倒的にモノクロ画像が多い。従って、黒色の現像装置の耐久性はカラー現像器よりの長寿命であることが望ましい。

【0027】

他方、カラー画像においてはより忠実な描画性能が要求され、写真画質レベルの画像形成装置の開発が行われている。従って、使用されるトナーは極力小粒径で、平均粒径は5μm、その形状は球体であり、トナー粒子の直径は均一であることが望ましい。更に、市場では、ランニングコストの低減のために掛かる定期交換部品の寿命を長くしてメンテナンス費用の抑制の要求も有る。

【0028】

近年、現像装置ではACR(オートキャリアリフレッシュ)手段の採用や、現像スリーブの小径化によって、現像剤の劣化を抑制して長寿命化を図り、高耐久高寿命化に優れたカラー現像装置が提供されている。

【0029】

<ドラムカートリッジ>

図2はドラムカートリッジの断面図である。図3は取り出されたドラムカートリッジの斜視図である。図4はドラムカートリッジの正面図及び背面図である。図5はドラムカートリッジの側面図である。

【0030】

図2に示すように、ケーシングフレーム301によって、感光ドラム18、帯電装置19、及びドラムクリーニング装置31が一体に組み立てられている。帯電装置19は、帯電ローラ317、クリーニングローラ318を含み、帯電ローラ317を感光ドラム18に当接させている。

【0031】

ライトガイドカバー310は、ライトガイドホルダ334との間にライトガイド307を挟み込んで感光ドラム18に対して位置決める。ライトガイド307は、感光ドラム18へ向かって垂直方向の刻み目を設けたアクリル丸棒で形成され、両端部から導入されたLED光を感光ドラム18へ照射して前回の画像形成時の静電像の痕跡を消去する。ケーシングフレーム301の上面に、スクイシート316を取り付けたライトガイドホルダ334を接続して、内側にドラムクリーニング装置31の回収トナー収納空間が形成される。スクイシート316は、感光ドラム18に連れ回る転写残トナーの移動を妨げない当接圧力で感光ドラム18に当接してトナーの漏れ出しを防止する。

【0032】

ドラムクリーニング装置31は、感光ドラム18にクリーニングブレード320aを当接させて感光ドラム18から転写残トナーを回収する。クリーニングブレード320aは、回転軸320cに揺動自在に取り付けられたクリーニングブレード支持板320に取り付けられ、ブレード加圧バネ321によって感光ドラム18へ向かって付勢されている。クリーニングブレード320aに回収されたトナーは、回収トナースクリュー319によってケーシングフレーム301の長手方向の一端部へ搬送される。

【0033】

図3の(a)に示すように、ドラムカートリッジ9Yは、感光ドラム18と帯電装置19を含み、感光ドラム18のドラムシャフト309の下方にドラムカートリッジの個別指標を記録した新旧検知板308が配置される。

【0034】

図3の(b)に示すように、ドラムカートリッジ9Yは、長手方向の両端の把手304、305を持って上方へ抜き出される。回収トナーの収納空間に回収されたトナーを画像形成装置側の回収口に接続するために、回収トナーシャッタ302及び回収トナー口302bがケーシングフレーム301の長手方向の一端部に設けられている。

【0035】

図4の(a)に示すように、感光ドラム18は、ドラムカップリング311を通じて画像形成装置(2)側の駆動モータに駆動される。感光ドラム18の回転は、アイドラギア314を介して回収トナースクリュー駆動ギア313に伝達される。

【0036】

図4の(b)に示すように、感光ドラム18のドラムシャフト309は、ケーシングフレーム301に設けたドラム支持ガイド306によって位置決めされる。回収トナーシャッタ302は、シャッターバネ315によって閉じ方向に付勢されており、ドラムカートリッジ9Yを画像形成装置(2)に装着する動作に伴って自動的に開から、抜き出す動作に伴って自動的に閉じられる。

【0037】

図5に示すように、図2は、図5中A−Aの断面図である。

【0038】

図2に示すように、ケーシングフレーム301にはライトガイドホルダ334が装着される。ケーシングフレーム301内部には直径4乃至6ミクロンのトナーが内在する。このトナーがケーシングフレーム301とライトガイドホルダ334の隙間から外部に噴出しないようにするために、機械的シールを施してある。

【0039】

<実施例1>

図6は実施例1の封止構造の模式図である。図7はドラムカートリッジの側面図である。図8はライトガイドホルダ装着前の状態を示す部分拡大図である。図9はライトガイドホルダ装着状態を示す部分拡大図である。図10は長手方向封止構造の説明図である。図11はスナップフィットの配置の説明図である。図12はライトガイドカバーの装着状態の斜視図である。図13はケーシングフレームの開口部の斜視図である。図14は端部シール装着前を示す詳細図である。図15は端部シール装着後を示す詳細図である。

【0040】

図2に示すように、トナー容器の一例であるドラムカートリッジ9Yは、トナーを閉じ込めた状態で回収され、スナップフィット構造を解除してライトガイドホルダ334を取り外し、開口部を通じて洗浄及び部品交換してリサイクルされる。ケーシングフレーム301は、感光ドラム18とドラムクリーニング装置31とを一体に組み立てている。ライトガイドホルダ334は、感光ドラム18を一様露光するためのライトガイド307の支持部材を兼ねてドラムクリーニング装置31の開口部をスクイシート316と共働して封止する。ライトガイドカバー310は、ライトガイドホルダ334との間にライトガイド307を挟み込んで位置決める。

【0041】

図6に示すように、ライトガイドホルダ(蓋部)334は、ケーシングフレーム301の開口部に接続されて、開口部のスクイシート316に覆われていない三辺についてトナーを封止する。図6の(a)はライトガイドホルダ334の模式的な平面図及び正面図(上下反転)である。図6の(b)はケーシングフレーム301の模式的な平面図及び正面図である。

【0042】

封止部の一例である側面シールリブ339及び側面シール溝340は、開口部の長手方向の一辺でトナーを封止する。側面シールリブ339及び側面シール溝340は、開口部の長手方向におけるケーシングフレーム301とライトガイドホルダ334の伸縮差を許容しつつ開口部の短手方向の相対移動を拘束する。長手方向溝部の一例である側面シール溝340に長手方向凸条部の一例である側面シールリブ339が挿入されている。

【0043】

本発明では、容器部材の少なくとも長手方向に関して、容器部材と蓋部材の封止構成を以下のような構成にしている。即ち、容器部材の長手方向に関して開口部の両側には、容器部材の短手方向に横断するように端部シール溝338が設けられている。そして、蓋部材には、端部シール溝338に挿入される一対の突起部が並列して設けられている。本実施例では、端部シール溝338の幅よりも一対の突起部の間隔の方が大きくなっており、端部シール溝338に一対の突起部を挿入することで、端部シール溝338の互いに向かい合う側面の各々に各リブが当接して弾性変形し、シールする構成となっている。

【0044】

更に、本実施例では、使用温度保証範囲において、一対の突起部が端部シール溝338の側面に当接する力(リブの変形量(侵入量))の大小関係が最低保証温度時と最高保証温度時で逆転するように設けられている。

【0045】

こうすることで容器部材が長手方向に熱伸縮した場合に、一対の突起部のうち一方の当接圧が小さくても、他方のリブが溝部の側面に接触してシール性を補うことができる。

【0046】

比較例として一本のリブを溝に接触させて封止する場合を考える。この場合は、熱伸縮によって溝とリブが離れる方向に変形した場合、シール性が損なわれる可能性がある。そこで、常にリブが当接するように当接圧を高めに設定する必要がある。それに対して、本発明の構成によれば、一方のリブの当接圧が小さくなるときには他方のリブの当接圧が高い構成となってシール性の低下を抑制できるので、一本のリブでシールする場合よりもリブの当接圧(変形量)を小さくすることができる効果も得られる。

【0047】

以下、具体的に詳しく説明する。短手方向封止構造の一例である端部シールリブ336及び端部シール溝338は、側面シールリブ339及び側面シール溝340に連続して開口部の短手方向でトナーを封止する。溝部の一例である端部シール溝338は、開口部の長手方向の外側に形成されている。一対の凸条部の一例である端部シールリブ336は、端部シール溝338の溝幅方向に対向して弾性的に曲げ変形可能である。端部シールリブ336を端部シール溝338に挿入した状態では、長手方向において、端部シール溝338の深さ方向の深い位置で端部シールリブ336の先端側を溝壁に当接させて対向方向へ撓ませることで変形されている。これにより、溝深さ方向の差分長さに相当する曲げ代が確保されている。

【0048】

端部シールリブ336が弾性的に曲げ変形する範囲で、実施例1の封止構造は、溝幅方向におけるケーシングフレーム301とライトガイドホルダ334の伸縮差を許容可能である。

【0049】

本発明のシール構成について説明する。詳細は後述するが、本実施例では、画像品質保障範囲全てにおいて一対の突起部の各々が溝の壁部に当接するように、保証温度範囲の中心温度における、溝部の壁面に対する各リブの侵入量を以下のように設定している。

リブの侵入量設定値=[(保証温度上限値と下限値での最大伸縮差)+(寸法公差)]×1.2

【0050】

尚、リブの侵入量設定値は、保証温度上下限でもリブが溝壁にある程度余裕もって当接できるように、上式のように1.2を乗じている。このように、本発明の構成によれば、1対のリブでシールすることができる。このため、熱伸縮することで一方のリブが溝の壁部から離間する方向に熱伸縮してシール圧が下がる場合であっても、逆に他方のリブは溝の壁面に押圧するためシール圧は高まる。従って、温度変化したとても安定したシール性を確保することができる。

【0051】

図17は端部シールリブを端部シール溝に挿入した状態の模式図である。図18は高温時の端部シールリブと端部シール溝の位置関係の説明図である。図19は低温時の端部シールリブと端部シール溝の位置関係の説明図である。図20は許容温度範囲の上限における端部シールリブと端部シール溝の位置関係の説明図である。図21は許容温度範囲の下限における端部シールリブと端部シール溝の位置関係の説明図である。図22はケーシングフレームとライトガイドホルダの相対伸縮量の説明図である。図23は端部シールリブの根元の応力集中係数の説明図である。図17乃至図21においては、トナー容器が使用される所定温度範囲の状態が示される。ドラムカートリッジの周囲の環境温度による、ケーシングフレーム301とライトガイドホルダ334の線膨張係数差による長手方向の位置のズレが示される。

【0052】

プロセスカートリッジを画像形成装置に載置して実際に使用する際の、画像品質を保証できる保証温度範囲は5℃乃至32.5℃としている。使用状態においては感光ドラム表面のトナーをクリーニングブレードによって掻き取り、クリーナー内部にトナーが収容されるのであるからシールを確実にしていく必要性がある。図17において、この使用温度範囲上下限の中心値である18.75℃の温度において線膨張を加味した基準寸法とする。端部シールリブ336と端部シール溝338は、中心線344に対して左右長手方向で均等になるように振り分けて、両方向においてリブ先端エッジ部が斜面に接触して、トナーシールしている状態を示している。

【0053】

実際の使用状態においては、寸法公差によってプラスマイナス0.2mm程度の位置のばらつきが生じる。しかし、図17乃至図21においてはこれを加味した上下限±13.75degの最大、最小値の状態である画像品質保障範囲の5℃乃至32.5℃においてもリブ先端エッジが夫々の斜面に接触している事を示している。

【0054】

よって、通常の使用環境において、シールが達成されているので、トナーが漏れる事を防止できるのである。

【0055】

他方、使用状態以外の環境における温度、即ち、製造時から画像形成装置内へ設置されるまでの輸送時や使用時までの保管状態における温度範囲も予め決められた運用基準によって規定されている。それは、−20〜40℃の範囲内の環境温度である事となっている。この状態の環境温度では、前記使用温度範囲よりも環境温度範囲が広いので線膨張差も大きくなる。従ってシール部分は離間することになる。しかしながら、使用前のクリーナーカートリッジ内部は、トナーが内部に貯留されていない為に、漏れる事態が生じない。

以下にその詳細な線膨張係数と、リブの撓みに関する各種計算、を説明する。

【0056】

ケーシングフレーム301には、容器形状を確保するため、低反り性と剛性の高い材料を使用している。本実施例では、PC/AS系ポリマーアロイに無機フィラ−を添加し剛性を向上したマルチロンDN−1520B(帝人化成株式会社)を採用している。ライトガイドホルダ334では、形状が薄く、また、スナップフィット爪を有しているので、弾性率が低く、高い剛性と優れた流動性を有した材料を使用している。本実施例では、薄肉化されたOA機器のハウジング類に使用されているPC/ABS系のポリマーアロイ材のマルチロンTN−7500(帝人化成株式会社)を採用している。

【0057】

このように、特性の異なる材料を使用すると、線膨脹係数も以下のように違っている。

DN−1520B:0.38〜0.48×10-4/℃

TN−7500:0.8×10-4/℃

【0058】

従って、両部品間で、相対的に、伸び(温度に対する)が以下のように違ってくる。1℃あたりの線膨張係数による相対差であるところの伸縮差は以下となる。

0.32〜0.42×10-4・・・(1)

【0059】

ここで、図14のように、本発明のプロセスカートリッジ10では、ライトガイドホルダ334に形成された長手方向の端部シールリブの間隔は、320mm(最大で)で設定されている。A3サイズ297mm及び12インチサイズ304.8mm相当の画像形成を可能とするためである。

【0060】

本発明のプロセスカートリッジ10では、長手方向の一方の端部に、ケーシングフレーム301とライトガイドホルダ334の位置決めを設けている。このため、(図15参照)、他方の端部での端部シールリブでの伸縮量は、端部シールリブの間隔での伸縮量で算出され、端部シールリブの1℃あたりの伸縮量の最大値は、0.01344mm/℃となる。

(1)×320mm=0.01024〜0.01344mm/℃・・(2)

【0061】

図22は、本発明のプロセスカートリッジ10において、ケーシングフレーム301とライトガイドホルダ334の使用温度での相対位置変化の値を表したグラフで、縦軸の温度と横軸に相対伸縮量をとっている。同グラフにおいて、−20℃〜40℃はプロセスカートリッジ10の未使用保管温度領域で、5℃〜32.5℃はプロセスカートリッジ10の使用温度範囲を示している。線の傾きは、単位温度当たりの相対伸縮量を示し、横軸の値は、その温度での、ケーシングフレーム301とライトガイドホルダ334の相対伸縮量(端部シールリブ位置での)を示している。

【0062】

プロセスカートリッジ10の使用温度範囲での相対伸縮量は、以下となる。

(32.5−5)×(2)=0.3696mm・・・(3)

【0063】

ここで、本発明のプロセスカートリッジ10では、ケーシングフレーム301において、ライトガイドホルダ334との位置決め基準から側面シール溝位置の寸法公差を±0.1mmに規定している。また、ライトガイドホルダ334において、ケーシングフレーム301との位置決め基準から端部シールリブ位置の寸法公差を±0.1mmに規定している。両部品の寸法公差から、以下の位置ずれが生じる可能性がある。

寸法公差 −0.2〜+0.2mm・・・(4)

【0064】

図18に示すように、寸法のばらつきを許容するため(誤差が生じても隙間があかないようにするため)には、予め、以下のように両部品が重なる様に配置する必要がある。

安全率相当寸法+0.2mm・・・(5)

【0065】

従って、トナーが漏れないための端部シールリブとしては、相対伸縮量(3)と寸法公差の許容値(4)とを吸収する変形が許容されることが要求される。図19に示すように、端部シールリブを模試し、端部シールリブの高さをh、厚さをt、たわみ量をδとする。また、端部シールリブの幅(紙面に垂直方向)をwとし、コーナー部Rの応力集中を緩和するため、端部シールリブの根元にR0.5を付ける。

【0066】

端部シールリブを片持ち梁と考えると、端部シールリブの根元に生じる応力σと先端部のたわみ量δは公知の材料力学の式より、

応力σ=F×h×t/(2×I)・・・(6)

たわみ量δ=F×h3/(3×E×I)・・・(7)

【0067】

ここで、Fは先端部に加わる荷重、Iは断面二次モ−メントとする。(6)と(7)からFを消去すると以下となる。

σ×(2×I)/(h×t)=δ×(3×E×I)/h3

【0068】

したがって、端部シールリブの根元に生じる応力σと先端部のたわみ量δの関係は以下となる。

σ=(3×E×t)/(2×h2)×δ・・・(8)

【0069】

ライトガイドホルダ334には、マルチロンTN−7500(帝人化成株式会社)を採用しており、マルチロンTN−7500の物性値は、曲げ強さが95MPa、曲げ弾性率が2600MPaである。

【0070】

ここで、トナーが漏れないための端部シールリブに必要なたわみ量δは、相対伸縮量(3)と寸法公差による形状誤差の値(4)と安全率相当寸法(5)を合わせた値であることから、たわみ量δ=(3)+(4)+(5)=0.7696mmとなる。

【0071】

図23に示すように、リブの根元にR0.5を付けた場合のコーナ−部(R)の応力集中係数は、1.5である・・・(9)。

【0072】

応力を除去した後、変形が回復するための許容応力値は、過去の経験値から最大許容応力の20〜30%に設定することが知られている。

変形が回復するための許容応力値=0.25×最大許容応力・・・(10)

【0073】

リブの根元に許容される応力値は、(9)と(10)から以下となる。

リブ根元許容応力=95MPa(曲げ強さ)×0.25/1.5=15.83MPa・・・(11)

【0074】

前述の各値を(8)に入れ、端部シールリブ形状を求めると、本発明の端部シールリブの厚みtが1.0mmであるので、前述の関係式から、リブの高さhは13.77mm以上必要となる。

【0075】

従って、本発明の端部シールリブ形状は、厚みtを1.0mm、高さhを14mmとする。この時、図18に示すように、リブ先端に加わる力は、(7)から以下となる。

F(N)=δ(mm)×{3×E(MPa)×I}/{h(mm)}3

MPa=N/mm2

【0076】

また、断面二次モーメントI、端部シールリブ先端に加わる力Fは以下となる。

I(mm4)=(リブの幅×リブの厚み3)/12

F(N)=0.1823×(リブの幅)・・・(12)

【0077】

次に、本発明のケーシングフレーム301の端部シール溝の形状を求める。ケーシングフレームの端部シール溝は、端部シールリブ先端に加わる力に耐えることが要求されるので、(6)に(12)および各値を入れることで求められる。

【0078】

ここで、ケーシングフレーム301の部材には、マルチロンDN−1520B(帝人化成株式会社)を採用し、その物性値は曲げ強さが115MPa、曲げ弾性率が6200MPaである。

【0079】

なお、端部シール溝の許容応力も同様に(11)にて算出される。溝根元許容応力=115MPa(曲げ強さ)×0.25/1.5=19.17MPa・・・(13)

【0080】

また、リブの幅=溝の幅とすると、図19に示すように、この式に用いる溝形状の高さh1は、溝形状の底面から端部シールリブ先端が当接したところまでの値であって、実施例1では、h1=1.0mm設定している。端部シール溝の壁の厚さTは、(6)より求められる。

T=許容応力σ×(2×I)/(F×h1)

【0081】

ここで、荷重Fは、端部シールリブ先端に加わる力に等しいので、F=(12)、端部シール溝の断面二次モーメントIは以下である。

I(mm4)=(溝の幅×溝の壁の厚さ3)/12

【0082】

これらの値を、前記の式に入れると、端部シール溝の壁の厚さは、Tmm=0.239mm以上あることが必要である。

T=許容応力σ×(2×I)/(F×h1)

=19.17MPa×{2×(溝の幅×T3)/12}/〔{0.1823×(溝の幅)}N×1.0mm〕

=19.17N/mm2×0.9142mm×{T(mm)}3

【0083】

本発明のケーシングフレームの肉厚は、2.5mmなので、前記の条件を満たしている。従って、本発明のケーシングフレーム301の端部シール溝部形状は、高さH=15mm(端部シールリブ形状の高さ14mmに1mmプラスさせた値)、壁の厚さ=肉厚Tの2.5mmとする。

【0084】

次に、ライトガイドホルダ334の端部シールリブとケーシングフレーム301の端部シール溝の位置関係は、以下のようにして設定する。ここで、図21の5℃は、プロセスカートリッジ10の使用温度範囲の下限温度5℃における端部シールリブと端部シール溝の位置関係を示した図である。同図において、ライトガイドホルダ334の端部シールリブ335aの先端335eおよび端部シールリブ335bの先端335fが、ケーシングフレーム301の端部シール溝の壁面337a、337dにそれぞれ当接する。これにより、プロセスカートリッジ10内のトナーが外に漏れないようにする。

【0085】

また、端部シールリブ335aの先端335eを、ケーシングフレーム301の端部シール溝の壁面337eに対して、予め、ケーシングフレーム301とライトガイドホルダ334の相対伸縮量(3)・・・0.3696mm分撓ませて当接させている。これにより、図20の32.5℃に示すように、プロセスカートリッジ10の使用温度範囲の上限温度32.5℃になっても、当接が保たれる。上限温度32.5℃において、ライトガイドホルダ334がケーシングフレーム301に対して、相対的に伸びても、端部シールリブ335bの先端335fがケーシングフレームの端部シール溝の壁面337dに当接している。

【0086】

具体的には、測定温度20℃(たとえば)において、ライトガイドホルダ334の端部シールリブがケーシングフレームの端部シール溝の壁面に対して、いくら撓ませるか、前述の関係から算出すればよい。従って、本発明の事例では、ライトガイドホルダ334の端部シールリブ335aの先端335eが、ケーシングフレーム301の端部シール溝の壁面337aに以下のように重なるように寸法設定する。

(20−5)×(2)・・・0.2016mm

【0087】

また、ライトガイドホルダ334の端部シールリブ335bの先端335fが、ケーシングフレーム301の端部シール溝の壁面337dに以下のように重なるように寸法設定する。

(32.5−20)×(2)・・・0.168mm

【0088】

実際には、前述の温度による熱膨張に加え、部品の加工公差も存在しているので、予め、それぞれ、(5)の称呼寸法シフト量0.2mmを加えた値とすることで、誤差が生じても、端部シールリブと端部シール溝の壁面の隙間が開かなくなる。

【0089】

ここで、プロセスカートリッジ10の未使用時の保管温度領域の−20℃〜40℃では、図19の−20℃や図18の40℃に示す状態になる。これらの場合についても、何れか一方の端部シールリブが端部シール溝の壁面に当接することで、容器のシ−ル性が確保されている。

【0090】

この時、ライトガイドホルダ334の端部シールリブの根元に生じる応力は、(8)の関係式と、E:曲げ弾性率=2600MPa、t=1.0mm、h=14mmを用いて計算される。たわみ量δは、{20−(−20)}×(2)に、称呼寸法シフト量0.2mmと寸法公差0.2mmを加えた値である。その結果、端部シールリブの根元に生じる応力σは18.66MPaとなる。

σ=(3×E×t)/(2×h2)×δ

=(3×2600×1.0)/(2×14×14)×0.9376mm

【0091】

この値は、変形が回復するための許容応力値(11)・・・15.83MPaに比べ、少し大きな値である。しかし、最大許容応力95MPaの約20%の値であり、プロセスカートリッジの製造から出荷、更には設置までの未使用時の保管期間は使用期間に比べかなり短いため、残留する永久変形量も小さく、弾性回復力によって十分元の位置に戻る。このため、トナーのシ−ル性に対しては、無視できる範囲である。

【0092】

以上のようにして、ライトガイドホルダ334の端部シールリブの形状とケーシングフレーム301の端部シール溝の形状が決められる。

【0093】

端部シール溝338は、溝底へ向かって溝断面が狭くなる台形断面に形成される。端部シールリブ336は、端部シール溝338の溝断面の溝壁よりも傾きが小さい緩やかな斜面の台形状断面に形成されている。端部シール溝338及び端部シールリブ336は、端部シールリブ336の曲げに必要な伸縮方向のゆとりである寸法余地を確保するべく、側面シールリブ339及び側面シール溝340よりも深い位置でトナーを封止している。

【0094】

端部シール溝338及び端部シールリブ336は、開口部の長手方向に配列して並列に複数配置されることで、シール面にかかる気圧が分配され、漏れ出すトナーの付勢力が弱められる。

【0095】

端部シール溝338及び端部シールリブ336は、側面シール溝340の外側の内壁面と平行な封止面340aを共有する。共通の封止面340aに複数の端部シールリブ336の端面を当接させることで、側面シール溝340の方向に相対移動しても隙間が広がらずトナーを封止し続けられる。

【0096】

端部シール溝338及び端部シールリブ336は、開口部の長手方向の一端側に前記長手方向封止構造と直角に接続して配置される。開口部の長手方向の他端側には、開口部の長手方向におけるケーシングフレーム301とライトガイドホルダ334の相対移動を拘束するように構成される位置決め構造を有する。開口部の短手方向に対応させて形成された溝部の一例である位置決め溝343に溝幅一杯の凸条部の一例である位置決めリブ342を挿入している。後述するように、位置決めリブ342には、長手方向のスリットを形成して、位置決め溝343への挿入を容易にしているが、挿入後は、ライトガイドホルダ334とケーシングフレーム301の相対移動は不可能である。これにより、開口部の長手方向の収縮差、寸法差を許容しつつも相対的な位置合わせ精度が確保される。

【0097】

ケーシングフレーム301とライトガイドホルダ334とのうち相対的に剛性の高い材料で形成されたケーシングフレーム301に側面シール溝340及び端部シール溝338が一体に成形される。相対的に剛性の低い材料で形成されたライトガイドホルダ334に側面シールリブ339及び端部シールリブ336が一体に成形されている。このため、繰り返しの曲げ変形に晒される端部シールリブ336が破損しにくい。

【0098】

図7に示すように、実施例1では、開口部を持つ容器枠体のケーシングフレーム301と、開口部を覆うライトガイドホルダ334とを合わせることでドラムカートリッジ9Yのトナー空間が構成される。ライトガイドホルダ334の長手方向両端部には、端部シールリブ335と、端部シールリブ336が設けられ、これに対向するように、ケーシングフレーム301には、端部シール溝337と、端部シール溝338とが櫛歯状に設けられている。ケーシングフレーム301の材質は、剛性が必要であるので、ポリカーボネイトを主体とする混合樹脂材料に骨材を混合した難燃性の高強度複合材料であって、剛性が高いが曲げ変形の繰り返しにはやや難点がある。一方、ライトガイドホルダ334及びライトガイドカバー310は、ポリカーボネイトを主体とする難燃性の混合樹脂材料で弾性に富み、繰り返しの曲げ変形にも耐え得る、白色で発色性が良く、柔軟性のある材料を用いている。

【0099】

図8の(a)に示すように、開口部の長手方向の一辺において容器枠体のケーシングフレーム301には、ライトガイドホルダ334と係合する台形状凹字形溝を一体的に配備する。また、ライトガイドホルダ334には容器枠体のケーシングフレーム301と係合する凸字形リブ形状を一体的に配備する。すなわち、開口部の長手方向の辺を封止するために、ケーシングフレーム301には側面シール溝340が形成され、ライトガイドホルダ334には、側面シール溝340に挿入される側面シールリブ339が形成されている。側面シール溝340は台形状凹字形溝であり、側面シールリブ339が押し込まれると溝幅が広がるととともに反力で側面シールリブ339の斜面と密着して、トナーのシールが達成される。実施例1では、側面シールは、端部シールとは異なるシール方法を採用している。これは、短手方向は長手方向に比べて熱伸縮しにくいためである。

【0100】

開口部の長手方向の一方の端部には、壁面でケーシングフレーム301とライトガイドホルダ334の位置を規制するための位置決め係合部を、ケーシングフレーム301とライトガイドホルダ334との間に対向するように形成配備する。壁面で容器枠体と蓋部材との位置を規制するための係合部を容器枠体と蓋部材との間に形成する。すなわち、ケーシングフレーム301とライトガイドホルダ334を長手方向に位置決めるために、ケーシングフレーム301には位置決め溝343が形成され、ライトガイドホルダ334には、位置決め溝343に挿入される位置決めリブ342が形成されている。併せて、開口部の短手方向の辺を封止するために、ケーシングフレーム301には二つの端部シール溝337が形成され、ライトガイドホルダ334には、二つの端部シール溝337に挿入される二組の端部シールリブ335が形成されている。

【0101】

図8の(b)に示すように、開口部の長手方向の他方の端部には、その側面どうしが接する壁面を容器枠体と蓋部材とに形成する事によって、斜面部が弾性回復力による反力によって、エッジ部が密着することにより隙間をなくしてシールする。すなわち、開口部の短手方向の辺を封止するために、ケーシングフレーム301には端部シール溝338が形成され、ライトガイドホルダ334には、端部シール溝338に挿入される端部シールリブ336が形成されている。

【0102】

図9の(a)に示すように、ケーシングフレーム301の端部シール溝337にライトガイドホルダ334の端部シールリブ335が挿入される。図9の(b)に示すように、ケーシングフレーム301の端部シール溝338にライトガイドホルダ334の端部シールリブ336が挿入される。

【0103】

端部シール溝338と端部シールリブ336は、もしくは、端部シール溝337と端部シールリブ335は、相互の斜面部が樹脂の特性であるところの弾性回復力による反力によって、エッジ部(外側の稜線部)を密着させる。これにより、トナーが擦り抜ける隙間をなくしてシールする。

【0104】

端部シール溝338と端部シールリブ336は、端部シール溝338の深い位置で端部シールリブ336の先端がエッジで接触するように設計されている。接触位置までの端部シールリブ336の長さを大きくすることで、片持ち梁としての弾性変形しろを大きく確保できるからである。また、エッジで接触させて接触面積を小さくすることで、低い総圧力でも高いシール圧力を発揮できるからである。

【0105】

すなわち、端部シール溝338の凹部壁面と端部シールリブ336の凸部側面は、その側面どうしが接する壁面部分において、長手方向水平面を平面とした場合の金型上下垂直方向の抜き勾配として見ると、以下の関係を有する。

凹部壁面の勾配<凸部側面の勾配

【0106】

これによって、近接斜面のテーパー密着の反力による密着効果を利用して、相互の部品間の機密性を高めてロックさせるようにシールすることができる。

【0107】

端部シール溝338と端部シールリブ336は、容器枠体の壁面を複数設置し、容器枠体の壁面間に蓋部材の壁面を複数配置することによって、シール効果を高めている。その側面どうしが接する壁面部分と開口部の長手方向に延設する台形状凹字形溝もしくは凸字形リブ形状との成す角度を略90°に設定している。

【0108】

図10に示すように、ライトガイドホルダ334の短手方向の端部に側面シールリブ339が設けられている。ケーシングフレーム301には、側面シールリブ339に対向するように、台形溝の側面シール溝340が、側面シールリブ339と噛み合うように配備されている。ケーシングフレーム301の側面シール溝340にライトガイドホルダ334の側面シールリブ339が挿入される。

【0109】

図11の(a)に示すように、ライトガイドホルダ334には長手方向にスナップフィット構造、あるいはパッチン爪構造と呼ばれる複数のロック爪341が配備される。ケーシングフレーム301のロック爪341に該当する位置にはロック爪341に係合する保持部344が配備される。スナップフィット構造の一例であるロック爪341は、ライトガイドカバー310とケーシングフレーム301とを連結して長手方向に複数配置される。

【0110】

図11の(b)に示すように、ロック爪341と、ケーシングフレーム301の保持部344とが係止されて、ライトガイドホルダ334が浮き上がって開口部のシールに必要な加圧力が不足することを防止している。スナップフィット構造によって、ライトガイドホルダ334とケーシングフレーム301の間のシール圧力が確保されている。

【0111】

図12に示すように、ケーシングフレーム301にライトガイドホルダ334を接続した状態では、端部シールリブ335、336が開口部の長手方向の端部をシールしている。

【0112】

図13に示すように、ケーシングフレーム301からライトガイドホルダ334を取り外した状態では、端部シール溝337、338及び側面シール溝340を観察可能である。長手方向溝部の一例である側面シール溝340の外側の溝壁は、図6、図16、図10のように、長手方向の端部シール溝337、338の外側まで拡張されて封止面を構成している。図14に示すように、端部シールリブ335は、側面シール溝340に圧入されるリブ部の一例である側面シールリブ339よりも溝の深い位置まで侵入させている。端部シールリブ335に厚み方向の弾性変形しろを確保させるために、端部シール溝337、338は、側面シール溝340よりも深く形成されている。

【0113】

図14に示すように、ライトガイドホルダ334の位置決めリブ342と、ケーシングフレーム301の位置決め溝343が嵌合することで、ケーシングフレーム301とライトガイドホルダ334の長手方向の位置決めがされる。位置決めリブ342には長手方向の面取りを形成して位置決め溝343への挿入を容易にしている。位置決めリブ342は、端部シールリブ335に比較して厚く短いため、剛性が高く、位置決め溝343の側面によって拘束されているので、によって、ケーシングフレーム301とライトガイドホルダ334の長手方向の相対移動は不可能である。

【0114】

端部シールリブ335は、外側面の傾きが、抜き勾配を大きめにした程度の1〜3度程度の斜面である。リブ335a、335b、335c、335dの根本厚さは1〜1.5mm程度、先端厚さは0.2〜0.4mmで薄く、高さは10mmを確保して厚み方向に撓み易くしてある。リブ335a、335b、335c、335dの先端部にはエッジを設け、相手斜面と接触する先端稜線335e、335f、335g、335hは真直性を確保してある。撓み量は0.1mmほどに設計して、200μmの相対移動を可能にしている。

【0115】

リブ335a、335b、335c、335dに対向させてケーシングフレーム301に端部シール溝337a、337bが設けられている。端部シール溝337a、337bには、斜面337c、337d、337e、337fが設けられていて、その角度は4〜8度程度の角度を成して形成され、その表面は光沢がある程度の鏡面に仕上げてある。つまり、ケーシングフレーム301の金型の該当箇所が加工上磨かれている。斜面337c、337d、337e、337fは、リブ335a、335b、335c、335dの稜線335e、335f、335g、335hと接触してトナーを封止する。

【0116】

端部シール溝337a、337bとリブ335a、335b、335c、335dの根元寸法は、相互の部品の長手方向の寸法精度を加味し、リブ335a、335b、335c、335dの撓み可能量を多めにとってある。この撓み可能量は、ライトガイドホルダ334の材料の弾性変形領域内に設定され、線膨張係数の差による伸縮や、量産時の寸法のばらつき等による、左右のズレが生じても、何れのリブも稜線の密着状態が離れない程度に設定している。

【0117】

リブ335a、335b、335c、335dの厚みを薄くして、端部シール溝337a、337bから受ける反力を小さくしている。図11の(a)に示すように、端部シールリブ335と端部シールリブ336にオーバーラップする長手方向の位置にはスナップフィットのロック爪341を配備している。これにより、ライトガイドホルダ334とケーシングフレーム301とに長手方向の撓みが生じないようになっている。

【0118】

図15に示すように、リブ335a、335bが端部シール溝337aに挿入されると、リブ335a、335bの曲げ反力によって、斜面に稜線が接触して押し付けられて密着し、トナーがシールされるようになっている。リブ335c、335dが端部シール溝337bに挿入された場合にも同様にトナーがシールされる。

【0119】

実施例1の封止構造のシール効果を確認するために、ドラムカートリッジ9Yの物流試験を行った。ドラムカートリッジ9Yに事前にトナーを封入し、通常の製品の梱包状態に合わせて発泡スチロールで保持させ、更に段ボールの梱包箱に入れて落下試験を行った。落下試験では、腰高さ(90cm)の高度から梱包箱をコンクリートの床面に、梱包箱の1角と3稜線、6面の順番に床面に合計10回落下した後に、梱包箱からドラムカートリッジ9Yを取り出して、トナーの梱包箱内への噴出など飛散が無いか確認した。また、ライトガイドホルダ334をケーシングフレーム301から取り外して、シール面にトナーが侵入しているか否かを確認した。その結果、飛散は確認されず、シール面の漏れも生じておらず、シール性能が十分にある事が実験によって判明した。

【0120】

ところで、実施例1のシール構造は、樹脂成形された溝壁に樹脂成形されたリブの稜線近傍の面を接触させただけの構造である。このため、金型精度から見ても、表面粗さは、ミクロ的には数ミクロンレベルの隙間が無数に存在して気密性は期待できず、湿度変化もそのまま透過する。しかし、金型精度によって隙間を5μm未満にしておけば、少なくともトナー粒子の漏れ出しは回避できる。トナー粒子の外径寸法よりも狭い隙間があってもトナーは漏洩しないのである。また、ドラムカートリッジ9Yは、収納するトナーが回収トナーであって、開口部が上向きであるため、ケーシングフレーム301とライトガイドホルダ334の間のシール性能は低くても良い。

【0121】

従来は、ケーシングフレーム301の開口部の周囲の一周にウレタンフォームのシール材を両面テープで貼り付け、相互の隙間をシールするようにしていた。しかし、不安定なシール材や、接着剤を介してライトガイドホルダ334がケーシングフレーム301に固定されると、ライトガイドホルダ334に固定されたライトガイド307やスクイシート316と感光ドラム18との位置決め精度が低下する。その結果、図2に示すように、スクイシート316による残留トナーの掻き取りや、ライトガイド307による照射光量の最適化を図るための位置精度を保障できない。

【0122】

これに対して、実施例1では、不安定なシール材や接着剤を使用しないため、高精度を保障できるようになった。更に、シール材や接着剤、溶着などを用いないため、ロック爪341を外すだけで容易に分解でき、再利用が可能となった。つまり分解性が改善されたことで、分解検査などの再利用にかかる時間が短くなり、低コストで分解組み立てができるようになった。これにより、環境面に配慮し、更により安価なドラムカートリッジの提供ができるようになった。ケーシングフレームの容器と蓋の結合部に、他の部材であるところの、ウレタンフォーム等の弾性体シール部材を用いず、樹脂素材の弾性変形を利用しているので、シールの信頼性が高く、経時劣化が無いため耐久性に優れている。また、両面テープ等の接着剤が不要で、貼り付け不良によるシール性の低下を防ぎ、貼り付けや接合溶着を用いないため、組み立て分解が容易で環境リサイクル性の向上が図られている。

【0123】

ところで、リサイクル性を向上させる封止構造としては、容器本体と蓋体とをホットメルトなどのチクソ性を有するシール剤を用いて、それぞれの部品の間にシール剤を介して接合させたトナーを内包する容器が既に提案されている。このようなトナー容器は、容器本体と蓋体との間に複数本のシール剤が介装され、ケーシング本体の係合穴に蓋体のフックを係合させることで、容器本体と蓋体とがシール剤を介して接合される。このようなトナー容器によれば、上記フックと係合穴との係合を解除して本体と蓋体とを分離させることができるので、リサイクル性が向上する。容器本体とその蓋体とを接着剤や溶着によって固定した場合に比較してリサイクル性(分解性および再組み立て性)は優れている。

【0124】

しかし、シール剤を一体化させた封止構造は、容器形状が複雑になる。本体の係合穴と蓋体のフックとの係合スペースを形成すべく、シール剤が複数本に分割され、このため、上記スペースからトナーが容器外へ漏れ出すおそれがあるという問題がある。

【0125】

また、シート状のシール部材を用いる従来構成では、シール部材の貼り付けが不十分で、容器との間に、浮きが発生し、ここからトナーが容器外へ漏れる可能性があった。容器本体と蓋体とをシール部材を介して接合する方法では、シール部材のつなぎ目やシール部材の貼り付けが不十分で、容器との間の隙間や浮き発生するのを防ぐため、部品形状の精度を上げた部品加工や確実な貼り付け作業をする必要がある。これを達成するため、部品加工数・検査工数や組み立て作業が増え、容器製造を困難なものとし、さらには完成した容器の歩留まり低下の要因ともなっていた。

【0126】

実施例1の封止構造は、開口部長手方向の容器枠体には蓋部材と係合する台形状凹字形溝形状、また、蓋部材には容器枠体と係合する凸字形リブ形状を形成している。そして、開口部の長手方向の一方の端部には、壁面で容器枠体と蓋部材との位置を規制するための係合部を容器枠体と蓋部材とに形成している。また、開口部の長手方向の他方の端部には、側面同士が接する壁面を容器枠体と蓋部材とに形成し、台形状凹字形溝もしくは凸字形リブ形状を当接させ、壁面を撓ませることで、容器と蓋のシール性を確保している。

【0127】

実施例1の封止構造は、従来の問題点を解決しており、トナーシールが確実に行えると共に、組み立てるだけでシールが可能となることで、更には分解作業の容易化により、リサイクル、リユースに優れ、更には低コスト化を図ることができる。異種材料や複数の部品からなる容器のシール構造において、接着剤、ホットメルト、紫外線硬化形樹脂等のバインド材料を用いない。レーザー溶着、熱溶着、超音波溶着、などの組成溶着固定手段を用いることもない。ウレタンフォームと両面テープを用いて、接着貼り付け作業してシールするシール材を用いたシールなど、組み立てに手間がかかるようなシール手法を一切用いない。部品接触部で、長手方向の誤差を吸収可能とするラビリンス密着させ、シール部材なしで、トナーシール性能を確保している。

【0128】

なお、実施例1では、一対の突起部は、使用保証温度領域内で常に接触する場合で説明したが、(使用保証)温度領域内において、少なくとも一方の突起部が接触する構成であってもよい。上記設定にすることで、一対の突起部の溝に対する当接圧を低減することができる効果がある。

【0129】

<実施例2>

図16は実施例2の封止構造の模式図である。実施例1では、スクイシートによって開口部の長手方向の一辺が封止され、開口部の短手方向の一辺には位置決めリブが配置されていた。これに対して、実施例2では、細長い開口部の四辺に本発明の封止構造を配置している。それ以外の構成については実施例1と同一であるため、図16中、図6と共通する構成には共通の符号を付して重複する説明を省略する。

【0130】

図16に示すように、開口部の長手方向の二辺に対応させて、ケーシングフレーム301には、側面シール溝340A、340Bが形成され、ライトガイドホルダ334には、側面シールリブ339A、339Bが形成されている。開口部の短手方向の二辺に対応させて、ケーシングフレーム301には、三つずつの端部シール溝337、338が形成され、ライトガイドホルダ334には、三対ずつの端部シールリブ335、336が形成されている。

【0131】

トナー容器は、図2に示すように感光ドラム18とドラムクリーニング装置31と帯電装置19とを含むドラムカートリッジ9Yには限定されない。トナー容器は、画像形成装置に用いる容器において、一方に開口部を持つ容器枠体と、開口部を覆う蓋部材とを合わせることで構成される容器部材を含む。開口部を持つ容器枠体と、開口部を持つ別の容器枠体とを合わせることで構成される容器部材も含む。開口部を持つ容器枠体と、開口部に接続されるダクト等の樹脂管路とを合わせることで構成される容器部材も含む。トナー容器は、プリンタやコピー、FAX等の画像形成装置、詳しくは、画像形成装置に用いられる画像形成プロセス手段に関するものである。感光ドラムとドラムクリーニング装置を内蔵したドラムカートリッジ、現像装置も併せて一体化したプロセスカートリッジ、現像材供給装置と現像装置の接続構造等においてトナーレベルの封止を要する封止構造に関する。画像形成装置に用いられるトナー容器は、少なくとも2つの部材を接合して内部にトナーを収容する部分を形成している。この種の容器では、接続部分を通じて容器外へトナーが漏れ出すことを確実に防止する必要がある。

【0132】

実施例2の封止構造は、スクイシートを使用しない、このようなトナー容器やトナー容器の接合部において幅広く実施できる。そして、実施例1と同様に、容器本体とその蓋体とを接着剤で固定する事や、溶着によって固定するという従来技術の問題点を解決することができる。すなわち、2つの部材を接着剤で固定する事や、溶着によって固定すると、リサイクル性(分解性および再組み立て性)に劣るという問題を解決できる。

【0133】

<実施例3>

図16に示すように、実施例1の封止構造は、第1フレームの一例であるケーシングフレーム301は、トナーを収容する収容部の一部を形成する。第2フレームの一例であるライトガイドホルダ334は、封止部を介して、ケーシングフレーム301と接続されて、トナーの収納部に設けられた開口部を塞ぐ。これにより、開口部からトナーが漏れるのを封止する。

【0134】

そして、複数本設けられた溝部の一例である端部シール溝338は、溝部の幅方向に弾性変形可能な複数形成された一対の突起部の一例である端部シールリブ336を挿入される。端部シール溝338は、溝部の幅方向に関して一対の端部シールリブ336の幅よりも狭い領域を有する。端部シールリブ336は、一対の各々が端部シール溝338の側面に接触してトナーを封止する。端部シール溝337及び端部シールリブ335は、端部シール溝338及び端部シールリブ336よりも少なく設けられている。

【0135】

上述したように、実施例1では、一対の突起部が使用保証温度領域内で常に接触する場合で説明されている。しかし、図18、図19に示すように、少なくとも一方の突起部が接触を保っていれば、他方は接触していないでもシール性能は確保でき、そのような所定温度範囲の使用保証領域があってもよい。トナー容器が使用される所定温度範囲5℃〜32.5℃においても、一対の突起部のうち一方の突起部が溝部の側面から離間する第1の温度領域と、一対の突起部のうち他方の突起部が溝部の側面から離間する第2の温度領域とを有するようにしてもよい。これにより、一対の突起部に最初に設定しておく撓み量を小さく設計できるため、疲労強度を高め、容器部材と蓋部材を連結するために必要な総圧力を低減できる。

【符号の説明】

【0136】

2 画像形成装置、2a 装置本体

9Y、9M、9C、9K ドラムカートリッジ

10Y、10M、10C、10K 現像装置

11 露光装置、12 中間転写ユニット

12a 中間転写ベルト、18 感光ドラム

19 帯電装置、20 一次転写ローラ

31 ドラムクリーニング装置、32 二次転写ローラ

40 定着装置、43 排出ローラ、44 排出トレイ

50 上扉ユニット、71 駆動ローラ

301 ケーシングフレーム、302 回収トナーシャッタ

304、305 把手、306 ドラム支持ガイド

307 ライトガイド、309 ドラムシャフト

310 ライトガイドカバー、316 スクイシート

317 帯電ローラ、318 クリーニングローラ

319 回収トナースクリュウ、320 クリーニングブレード支持板

320a クリーニングブレード、321 ブレード加圧板バネ

323 光路、334 ライトガイドホルダ

335、336 端部シールリブ、337、338 端部シール溝

339 側面シールリブ、340 側面シール溝

341 ロック爪、342 位置決めリブ、343 位置決め溝

344 基準寸法

【技術分野】

【0001】

本発明は、開口部を通じてトナーを閉じ込めた空間が接続されるトナー容器、詳しくはシール部材を用いることなく開口部の長手方向における容器部材と蓋部材との伸縮差を許容可能な封止構造に関する。あるいは、トナーを閉じ込めた状態で回収されて部品としてリサイクルされるドラムカートリッジ等のトナー容器であって、溶着やシール材料に頼ることなくトナーを封止して再利用できる大面積の封止構造に関する。

【背景技術】

【0002】

トナー像を記録材に転写して加熱加圧することにより記録材に画像を定着させる画像形成装置が広く用いられている。画像形成装置には、トナーボトル、トナーカートリッジ、現像ユニット、ドラムクリーナーユニット、プロセスカートリッジ、帯電装置、ベルトクリーニング装置等のトナー容器が多数搭載されている。これらのトナー容器は、容器部材と蓋部材とを開口部で連通させて、あるいは容器部材の開口部を蓋部材で封止して構成される。

【0003】

トナー容器の細長い開口部に蓋部材が単純にはめ込まれている場合、トナー容器にねじり力が作用すると、開口部の端部の隅に簡単に隙間ができてトナーが漏れ出してしまう。そのため、従来のトナー容器では、大面積の開口部に蓋部材を接続する場合には開口部の一周に溶着構造を採用していた(特許文献1)。しかし、溶着構造の場合、蓋部材をトナー容器から引き剥がすと封止面が荒れてしまい、そのままではリサイクルが困難である。

【0004】

画像形成装置のトナー容器は、トナーを閉じ込めた状態で回収され、分解、清掃、部品交換等を経て再利用されることが好ましい。このため、特許文献2では、トナー容器を構成する容器部材と蓋部材との間にシール部材を設けてリサイクル性能を高めている。ここでは、容器部材の一例である現像装置と蓋部材との間に、開口部を一周させたスポンジシートを配置し、スナップフィットにより圧力を加えてスポンジシールを押し潰すことにより、必要なトナーの封止性能を確保している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−142289号公報

【特許文献2】特開2008−225456号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

スポンジシート等のシール部材は、長期間の使用を経て弾力性を喪失し、分解すると圧力のかかった部分に筋目ができていて、そのまま再利用すると筋目を通じてトナーの漏れ出しが発生する。そのため、リサイクル時にはシール部材を取り外して新品交換する必要があり、部品コスト、交換作業コスト、スポンジ屑の混入等の問題がある。

【0007】

そこで、容器部材の開口部を囲む一周に溝部を形成して、開口部を塞ぐためのフレーム(蓋部材)に溝部に密着する一周のリブを形成して溝部にリブを挿入して封止性能を確保することが提案された。しかし、画像形成装置のユニットに使用されるある程度の剛性を備えた樹脂材料では、単純な溝部とリブの組み合わせでは必要なシール性能を確保できない。

【0008】

容器部材と蓋部材は、寸法誤差、熱による伸縮差、トナー容器に作用する曲げ力等によって溝部とリブの相対位置が変化する。そのため、溝部とリブの当接圧が変動し、安定したシール性を確保することが難しい。

【0009】

本発明は、一方のフレームに形成した溝部に対して他方のフレームに形成した突起部を当接して弾性変形させてシールするトナー容器において、フレーム間の相対位置が変化してもシール性を安定可能なトナー容器を提供することにある。

【課題を解決するための手段】

【0010】

本発明のトナー容器は、トナーを収容する収容部の一部を形成する第1フレームと、前記第1フレームと接続され、前記収納部に設けられた開口部を塞ぐ第2フレームと、前記開口部からトナーが漏れるのを封止するための封止部とを備えたものである。そして、前記封止部は、前記第1フレームと前記第2フレームの一方に形成され、前記開口部の短手方向に形成された溝部と、前記第1フレームと前記第2フレームの他方に形成され、前記溝部の幅方向に弾性変形可能な一対の突起部とを備え、前記溝部は、前記溝部の幅方向に関して前記一対の突起部の幅よりも狭い領域を有し、前記狭い領域に対して前記一対の突起部が挿入されることで、前記一対の突起部の各々が前記溝部の側面に接触してトナーを封止する。

【発明の効果】

【0011】

本発明は、一方のフレームに形成した溝部に対して他方のフレームに形成した突起部を当接して弾性変形させてシールするトナー容器において、フレーム間の相対位置が変化してもシール性を安定可能なトナー容器を提供することができる。

【図面の簡単な説明】

【0012】

【図1】画像形成装置の構成の説明図である。

【図2】ドラムカートリッジの断面図である。

【図3】取り出されたドラムカートリッジの斜視図である。

【図4】ドラムカートリッジの正面図及び背面図である。

【図5】ドラムカートリッジの側面図である。

【図6】実施例1の封止構造の模式図である。

【図7】ドラムカートリッジの側面図である。

【図8】ライトガイドホルダ装着前の状態を示す部分拡大図である。

【図9】ライトガイドホルダ装着状態を示す部分拡大図である。

【図10】長手方向封止構造の説明図である。

【図11】スナップフィットの配置の説明図である。

【図12】ライトガイドカバーの装着状態の斜視図である。

【図13】ケーシングフレームの開口部の斜視図である。

【図14】端部シール装着前を示す詳細図である。

【図15】端部シール装着後を示す詳細図である。

【図16】実施例2の封止構造の模式図である。

【図17】端部シールリブを端部シール溝に挿入した状態の模式図である。

【図18】高温時の端部シールリブと端部シール溝の位置関係の説明図である。

【図19】低温時の端部シールリブと端部シール溝の位置関係の説明図である。

【図20】許容温度範囲の上限における位置関係の説明図である。

【図21】許容温度範囲の下限における位置関係の説明図である。

【図22】ケーシングフレームとライトガイドホルダの相対伸縮量の説明図である。

【図23】端部シールリブの根元の応力集中係数の説明図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して本発明の実施形態を詳細に説明する。本発明は、開口部の長手方向における容器部材と蓋部材の相対移動を吸収する構造が短手方向封止構造に組み込まれている限りにおいて、実施形態の構成の一部または全部を、その代替的な構成で置き換えた別の実施形態でも実施できる。

【0014】

従って、二成分現像剤のみならず一成分現像剤を使用する画像形成装置でも本発明のトナー容器を実施できる。トナー容器は、容器部材の開口部を蓋部材で封止する構成には限定されず、容器部材側のトナー空間と蓋部材側のトナー空間とを開口部で連通させて1つのトナー空間を形成する画像形成装置の部分でも実施できる。

【0015】

トナー容器は、上述したように、トナーボトル、トナーカートリッジ、現像ユニット、ドラムクリーナーユニット、プロセスカートリッジ、帯電装置、ベルトクリーニング装置等として1個以上を画像形成装置に搭載可能である。

【0016】

本実施形態では、トナー像の形成/転写に係る主要部のみを説明するが、本発明のトナー容器は、必要な機器、装備、筐体構造を加えて、プリンタ、各種印刷機、複写機、FAX、複合機等、種々の用途の画像形成装置で実施できる。

【0017】

なお、特許文献1、2に示される現像装置、トナー容器、トナー材料、容器材料等の一般的な事項については、図示を省略して重複する説明を省略する。

【0018】

<画像形成装置>

図1は画像形成装置の構成の説明図である。図1の(a)に示すように、画像形成装置2は、中間転写ベルト12aに沿ってイエロー、マゼンタ、シアン、ブラックの画像形成部PY、PM、PC、PKを配列したタンデム型中間転写方式のフルカラープリンタである。

【0019】

中間転写ベルト12aは、複数の支持ローラと二次転写ローラ71に架け渡して支持され、矢印R2方向に回転する。画像形成部PYでは、イエロートナー像が形成されて中間転写ベルト12aに転写される。画像形成部PMでは、マゼンタトナー像が形成されて中間転写ベルト12aに転写される。画像形成部PC、PKでは、それぞれシアントナー像、ブラックトナー像が形成されて中間転写ベルト12aに転写される。

【0020】

中間転写ベルト12aに転写された四色のトナー像は、二次転写部T2へ搬送されて記録材Pへ二次転写される。記録材カセット3から取り出された記録材Pは、分離ローラ4で1枚ずつに分離して、レジストローラ5へ給送される。レジストローラ5は、中間転写ベルト12aのトナー像にタイミングを合わせて二次転写部T2へ記録材Pを送り出す。トナー像を転写された記録材Pは、定着装置45で加熱加圧を受けて、表面にトナー像を定着された後に、排出トレイ44へ排出される。

【0021】

画像形成部PY、PM、PC、PKは、現像装置10Y、10M、10C、10Kで用いるトナーの色が異なる以外は、ほぼ同一に構成される。以下では、画像形成部PYについて説明し、画像形成部PM、PC、PKについては、画像形成部PYの構成部材に付した符号末尾のYをM、C、Kに読み替えて説明されるものとする。

【0022】

画像形成部PYは、感光ドラム18の周囲に、帯電装置19、露光装置11、現像装置10Y、一次転写ローラ20、ドラムクリーニング装置31を配置している。感光ドラム18は、アルミニウムシリンダの外周面に負極性の帯電極性を持たせた感光層が形成され、矢印R1方向に回転する。帯電装置19は、帯電ローラを用いて感光ドラム18の表面を一様な負極性の暗部電位VDに帯電させる。露光装置11は、レーザービームを回転ミラーで走査して、帯電した感光ドラム18の表面に画像の静電像を書き込む。現像装置10Yは、トナーとキャリアを含む現像剤を用いて、静電像を現像して、感光ドラム18の表面にトナー像を形成する。

【0023】

一次転写ローラ20は、中間転写ベルト12aの内側面を押圧して、感光ドラム18と中間転写ベルト12aとの間にトナー像の転写部を形成する。一次転写ローラ20に正極性の直流電圧を印加することにより、感光ドラム18に担持された負極性のトナー像が中間転写ベルト12aへ一次転写される。ドラムクリーニング装置31は、一次転写を逃れて感光ドラム18に残った転写残トナーを回収する。

【0024】

画像形成部PY、PM、PC、PK及び中間転写ベルト12aは、その性質上、寿命が画像形成装置2に比較して短いため、本体寿命を全うするためには交換を必要とする。画像形成部PYの交換に関して、現像装置10Yと感光ドラム18、ドラムクリーニング装置31、帯電装置19、及びドラムクリーニング装置31を一体化して同時に交換するものもある。しかし、ここでは、不図示の現像剤補給システムに接続された現像装置10Yを装置本体2aに残した状態で、感光ドラム18と帯電装置19とドラムクリーニング装置31とがドラムカートリッジ9Yとしてユニット化されている。画像形成装置2は、イエロー用のドラムカートリッジ9Y、マゼンタ用のドラムカートリッジ9M、シアン用のドラムカートリッジ9C、ブラック用のドラムカートリッジ9Kを装置本体2aに対して着脱自在に搭載している。

【0025】

図1の(b)に示すように、ドラムカートリッジ9Y及び中間転写ベルト12aを容易に交換可能とするため、排出トレイ44及び中間転写ベルト12aを備えた中間転写ユニット12を上扉ユニット50として装置本体2aに対し開閉自在に構成している。上扉ユニット50を装置本体2a上方(矢印A方向)に向けて開くことにより、現像装置10Yを装置本体2aに残したまま、ドラムカートリッジ9Y及び中間転写ベルト12aの双方を自在に脱着可能とし、メンテナンス性を向上させている。ドラムカートリッジ9Yは、感光ドラム18の軸線に対して垂直な方向に装置本体2aから脱着される。

【0026】

<現像剤>

近年、画像形成装置のカラー化に伴い、現像装置は一成分と二成分の現像方式があり、カラートナーにおいては、発色性の観点からトナーとキャリアが分離した二成分現像剤が広く利用されている。一方、黒色の現像装置においては小型化省スペースの要求では一成分現像剤、高速機においては二成分現像剤と用途によって使い分けられている。更に、市場において、モノクロ画像機とカラー画像機の比率は徐々にカラーシフトしている状況ではあるが、カラー画像機であっても、使用頻度としては、圧倒的にモノクロ画像が多い。従って、黒色の現像装置の耐久性はカラー現像器よりの長寿命であることが望ましい。

【0027】

他方、カラー画像においてはより忠実な描画性能が要求され、写真画質レベルの画像形成装置の開発が行われている。従って、使用されるトナーは極力小粒径で、平均粒径は5μm、その形状は球体であり、トナー粒子の直径は均一であることが望ましい。更に、市場では、ランニングコストの低減のために掛かる定期交換部品の寿命を長くしてメンテナンス費用の抑制の要求も有る。

【0028】

近年、現像装置ではACR(オートキャリアリフレッシュ)手段の採用や、現像スリーブの小径化によって、現像剤の劣化を抑制して長寿命化を図り、高耐久高寿命化に優れたカラー現像装置が提供されている。

【0029】

<ドラムカートリッジ>

図2はドラムカートリッジの断面図である。図3は取り出されたドラムカートリッジの斜視図である。図4はドラムカートリッジの正面図及び背面図である。図5はドラムカートリッジの側面図である。

【0030】

図2に示すように、ケーシングフレーム301によって、感光ドラム18、帯電装置19、及びドラムクリーニング装置31が一体に組み立てられている。帯電装置19は、帯電ローラ317、クリーニングローラ318を含み、帯電ローラ317を感光ドラム18に当接させている。

【0031】

ライトガイドカバー310は、ライトガイドホルダ334との間にライトガイド307を挟み込んで感光ドラム18に対して位置決める。ライトガイド307は、感光ドラム18へ向かって垂直方向の刻み目を設けたアクリル丸棒で形成され、両端部から導入されたLED光を感光ドラム18へ照射して前回の画像形成時の静電像の痕跡を消去する。ケーシングフレーム301の上面に、スクイシート316を取り付けたライトガイドホルダ334を接続して、内側にドラムクリーニング装置31の回収トナー収納空間が形成される。スクイシート316は、感光ドラム18に連れ回る転写残トナーの移動を妨げない当接圧力で感光ドラム18に当接してトナーの漏れ出しを防止する。

【0032】

ドラムクリーニング装置31は、感光ドラム18にクリーニングブレード320aを当接させて感光ドラム18から転写残トナーを回収する。クリーニングブレード320aは、回転軸320cに揺動自在に取り付けられたクリーニングブレード支持板320に取り付けられ、ブレード加圧バネ321によって感光ドラム18へ向かって付勢されている。クリーニングブレード320aに回収されたトナーは、回収トナースクリュー319によってケーシングフレーム301の長手方向の一端部へ搬送される。

【0033】

図3の(a)に示すように、ドラムカートリッジ9Yは、感光ドラム18と帯電装置19を含み、感光ドラム18のドラムシャフト309の下方にドラムカートリッジの個別指標を記録した新旧検知板308が配置される。

【0034】

図3の(b)に示すように、ドラムカートリッジ9Yは、長手方向の両端の把手304、305を持って上方へ抜き出される。回収トナーの収納空間に回収されたトナーを画像形成装置側の回収口に接続するために、回収トナーシャッタ302及び回収トナー口302bがケーシングフレーム301の長手方向の一端部に設けられている。

【0035】

図4の(a)に示すように、感光ドラム18は、ドラムカップリング311を通じて画像形成装置(2)側の駆動モータに駆動される。感光ドラム18の回転は、アイドラギア314を介して回収トナースクリュー駆動ギア313に伝達される。

【0036】

図4の(b)に示すように、感光ドラム18のドラムシャフト309は、ケーシングフレーム301に設けたドラム支持ガイド306によって位置決めされる。回収トナーシャッタ302は、シャッターバネ315によって閉じ方向に付勢されており、ドラムカートリッジ9Yを画像形成装置(2)に装着する動作に伴って自動的に開から、抜き出す動作に伴って自動的に閉じられる。

【0037】

図5に示すように、図2は、図5中A−Aの断面図である。

【0038】

図2に示すように、ケーシングフレーム301にはライトガイドホルダ334が装着される。ケーシングフレーム301内部には直径4乃至6ミクロンのトナーが内在する。このトナーがケーシングフレーム301とライトガイドホルダ334の隙間から外部に噴出しないようにするために、機械的シールを施してある。

【0039】

<実施例1>

図6は実施例1の封止構造の模式図である。図7はドラムカートリッジの側面図である。図8はライトガイドホルダ装着前の状態を示す部分拡大図である。図9はライトガイドホルダ装着状態を示す部分拡大図である。図10は長手方向封止構造の説明図である。図11はスナップフィットの配置の説明図である。図12はライトガイドカバーの装着状態の斜視図である。図13はケーシングフレームの開口部の斜視図である。図14は端部シール装着前を示す詳細図である。図15は端部シール装着後を示す詳細図である。

【0040】

図2に示すように、トナー容器の一例であるドラムカートリッジ9Yは、トナーを閉じ込めた状態で回収され、スナップフィット構造を解除してライトガイドホルダ334を取り外し、開口部を通じて洗浄及び部品交換してリサイクルされる。ケーシングフレーム301は、感光ドラム18とドラムクリーニング装置31とを一体に組み立てている。ライトガイドホルダ334は、感光ドラム18を一様露光するためのライトガイド307の支持部材を兼ねてドラムクリーニング装置31の開口部をスクイシート316と共働して封止する。ライトガイドカバー310は、ライトガイドホルダ334との間にライトガイド307を挟み込んで位置決める。

【0041】

図6に示すように、ライトガイドホルダ(蓋部)334は、ケーシングフレーム301の開口部に接続されて、開口部のスクイシート316に覆われていない三辺についてトナーを封止する。図6の(a)はライトガイドホルダ334の模式的な平面図及び正面図(上下反転)である。図6の(b)はケーシングフレーム301の模式的な平面図及び正面図である。

【0042】

封止部の一例である側面シールリブ339及び側面シール溝340は、開口部の長手方向の一辺でトナーを封止する。側面シールリブ339及び側面シール溝340は、開口部の長手方向におけるケーシングフレーム301とライトガイドホルダ334の伸縮差を許容しつつ開口部の短手方向の相対移動を拘束する。長手方向溝部の一例である側面シール溝340に長手方向凸条部の一例である側面シールリブ339が挿入されている。

【0043】

本発明では、容器部材の少なくとも長手方向に関して、容器部材と蓋部材の封止構成を以下のような構成にしている。即ち、容器部材の長手方向に関して開口部の両側には、容器部材の短手方向に横断するように端部シール溝338が設けられている。そして、蓋部材には、端部シール溝338に挿入される一対の突起部が並列して設けられている。本実施例では、端部シール溝338の幅よりも一対の突起部の間隔の方が大きくなっており、端部シール溝338に一対の突起部を挿入することで、端部シール溝338の互いに向かい合う側面の各々に各リブが当接して弾性変形し、シールする構成となっている。

【0044】

更に、本実施例では、使用温度保証範囲において、一対の突起部が端部シール溝338の側面に当接する力(リブの変形量(侵入量))の大小関係が最低保証温度時と最高保証温度時で逆転するように設けられている。

【0045】

こうすることで容器部材が長手方向に熱伸縮した場合に、一対の突起部のうち一方の当接圧が小さくても、他方のリブが溝部の側面に接触してシール性を補うことができる。

【0046】

比較例として一本のリブを溝に接触させて封止する場合を考える。この場合は、熱伸縮によって溝とリブが離れる方向に変形した場合、シール性が損なわれる可能性がある。そこで、常にリブが当接するように当接圧を高めに設定する必要がある。それに対して、本発明の構成によれば、一方のリブの当接圧が小さくなるときには他方のリブの当接圧が高い構成となってシール性の低下を抑制できるので、一本のリブでシールする場合よりもリブの当接圧(変形量)を小さくすることができる効果も得られる。

【0047】

以下、具体的に詳しく説明する。短手方向封止構造の一例である端部シールリブ336及び端部シール溝338は、側面シールリブ339及び側面シール溝340に連続して開口部の短手方向でトナーを封止する。溝部の一例である端部シール溝338は、開口部の長手方向の外側に形成されている。一対の凸条部の一例である端部シールリブ336は、端部シール溝338の溝幅方向に対向して弾性的に曲げ変形可能である。端部シールリブ336を端部シール溝338に挿入した状態では、長手方向において、端部シール溝338の深さ方向の深い位置で端部シールリブ336の先端側を溝壁に当接させて対向方向へ撓ませることで変形されている。これにより、溝深さ方向の差分長さに相当する曲げ代が確保されている。

【0048】

端部シールリブ336が弾性的に曲げ変形する範囲で、実施例1の封止構造は、溝幅方向におけるケーシングフレーム301とライトガイドホルダ334の伸縮差を許容可能である。

【0049】

本発明のシール構成について説明する。詳細は後述するが、本実施例では、画像品質保障範囲全てにおいて一対の突起部の各々が溝の壁部に当接するように、保証温度範囲の中心温度における、溝部の壁面に対する各リブの侵入量を以下のように設定している。

リブの侵入量設定値=[(保証温度上限値と下限値での最大伸縮差)+(寸法公差)]×1.2

【0050】

尚、リブの侵入量設定値は、保証温度上下限でもリブが溝壁にある程度余裕もって当接できるように、上式のように1.2を乗じている。このように、本発明の構成によれば、1対のリブでシールすることができる。このため、熱伸縮することで一方のリブが溝の壁部から離間する方向に熱伸縮してシール圧が下がる場合であっても、逆に他方のリブは溝の壁面に押圧するためシール圧は高まる。従って、温度変化したとても安定したシール性を確保することができる。

【0051】

図17は端部シールリブを端部シール溝に挿入した状態の模式図である。図18は高温時の端部シールリブと端部シール溝の位置関係の説明図である。図19は低温時の端部シールリブと端部シール溝の位置関係の説明図である。図20は許容温度範囲の上限における端部シールリブと端部シール溝の位置関係の説明図である。図21は許容温度範囲の下限における端部シールリブと端部シール溝の位置関係の説明図である。図22はケーシングフレームとライトガイドホルダの相対伸縮量の説明図である。図23は端部シールリブの根元の応力集中係数の説明図である。図17乃至図21においては、トナー容器が使用される所定温度範囲の状態が示される。ドラムカートリッジの周囲の環境温度による、ケーシングフレーム301とライトガイドホルダ334の線膨張係数差による長手方向の位置のズレが示される。

【0052】

プロセスカートリッジを画像形成装置に載置して実際に使用する際の、画像品質を保証できる保証温度範囲は5℃乃至32.5℃としている。使用状態においては感光ドラム表面のトナーをクリーニングブレードによって掻き取り、クリーナー内部にトナーが収容されるのであるからシールを確実にしていく必要性がある。図17において、この使用温度範囲上下限の中心値である18.75℃の温度において線膨張を加味した基準寸法とする。端部シールリブ336と端部シール溝338は、中心線344に対して左右長手方向で均等になるように振り分けて、両方向においてリブ先端エッジ部が斜面に接触して、トナーシールしている状態を示している。

【0053】

実際の使用状態においては、寸法公差によってプラスマイナス0.2mm程度の位置のばらつきが生じる。しかし、図17乃至図21においてはこれを加味した上下限±13.75degの最大、最小値の状態である画像品質保障範囲の5℃乃至32.5℃においてもリブ先端エッジが夫々の斜面に接触している事を示している。

【0054】

よって、通常の使用環境において、シールが達成されているので、トナーが漏れる事を防止できるのである。

【0055】

他方、使用状態以外の環境における温度、即ち、製造時から画像形成装置内へ設置されるまでの輸送時や使用時までの保管状態における温度範囲も予め決められた運用基準によって規定されている。それは、−20〜40℃の範囲内の環境温度である事となっている。この状態の環境温度では、前記使用温度範囲よりも環境温度範囲が広いので線膨張差も大きくなる。従ってシール部分は離間することになる。しかしながら、使用前のクリーナーカートリッジ内部は、トナーが内部に貯留されていない為に、漏れる事態が生じない。

以下にその詳細な線膨張係数と、リブの撓みに関する各種計算、を説明する。

【0056】

ケーシングフレーム301には、容器形状を確保するため、低反り性と剛性の高い材料を使用している。本実施例では、PC/AS系ポリマーアロイに無機フィラ−を添加し剛性を向上したマルチロンDN−1520B(帝人化成株式会社)を採用している。ライトガイドホルダ334では、形状が薄く、また、スナップフィット爪を有しているので、弾性率が低く、高い剛性と優れた流動性を有した材料を使用している。本実施例では、薄肉化されたOA機器のハウジング類に使用されているPC/ABS系のポリマーアロイ材のマルチロンTN−7500(帝人化成株式会社)を採用している。

【0057】

このように、特性の異なる材料を使用すると、線膨脹係数も以下のように違っている。

DN−1520B:0.38〜0.48×10-4/℃

TN−7500:0.8×10-4/℃

【0058】

従って、両部品間で、相対的に、伸び(温度に対する)が以下のように違ってくる。1℃あたりの線膨張係数による相対差であるところの伸縮差は以下となる。

0.32〜0.42×10-4・・・(1)

【0059】

ここで、図14のように、本発明のプロセスカートリッジ10では、ライトガイドホルダ334に形成された長手方向の端部シールリブの間隔は、320mm(最大で)で設定されている。A3サイズ297mm及び12インチサイズ304.8mm相当の画像形成を可能とするためである。

【0060】

本発明のプロセスカートリッジ10では、長手方向の一方の端部に、ケーシングフレーム301とライトガイドホルダ334の位置決めを設けている。このため、(図15参照)、他方の端部での端部シールリブでの伸縮量は、端部シールリブの間隔での伸縮量で算出され、端部シールリブの1℃あたりの伸縮量の最大値は、0.01344mm/℃となる。

(1)×320mm=0.01024〜0.01344mm/℃・・(2)

【0061】

図22は、本発明のプロセスカートリッジ10において、ケーシングフレーム301とライトガイドホルダ334の使用温度での相対位置変化の値を表したグラフで、縦軸の温度と横軸に相対伸縮量をとっている。同グラフにおいて、−20℃〜40℃はプロセスカートリッジ10の未使用保管温度領域で、5℃〜32.5℃はプロセスカートリッジ10の使用温度範囲を示している。線の傾きは、単位温度当たりの相対伸縮量を示し、横軸の値は、その温度での、ケーシングフレーム301とライトガイドホルダ334の相対伸縮量(端部シールリブ位置での)を示している。

【0062】

プロセスカートリッジ10の使用温度範囲での相対伸縮量は、以下となる。

(32.5−5)×(2)=0.3696mm・・・(3)

【0063】

ここで、本発明のプロセスカートリッジ10では、ケーシングフレーム301において、ライトガイドホルダ334との位置決め基準から側面シール溝位置の寸法公差を±0.1mmに規定している。また、ライトガイドホルダ334において、ケーシングフレーム301との位置決め基準から端部シールリブ位置の寸法公差を±0.1mmに規定している。両部品の寸法公差から、以下の位置ずれが生じる可能性がある。

寸法公差 −0.2〜+0.2mm・・・(4)

【0064】

図18に示すように、寸法のばらつきを許容するため(誤差が生じても隙間があかないようにするため)には、予め、以下のように両部品が重なる様に配置する必要がある。

安全率相当寸法+0.2mm・・・(5)

【0065】

従って、トナーが漏れないための端部シールリブとしては、相対伸縮量(3)と寸法公差の許容値(4)とを吸収する変形が許容されることが要求される。図19に示すように、端部シールリブを模試し、端部シールリブの高さをh、厚さをt、たわみ量をδとする。また、端部シールリブの幅(紙面に垂直方向)をwとし、コーナー部Rの応力集中を緩和するため、端部シールリブの根元にR0.5を付ける。

【0066】

端部シールリブを片持ち梁と考えると、端部シールリブの根元に生じる応力σと先端部のたわみ量δは公知の材料力学の式より、

応力σ=F×h×t/(2×I)・・・(6)

たわみ量δ=F×h3/(3×E×I)・・・(7)

【0067】

ここで、Fは先端部に加わる荷重、Iは断面二次モ−メントとする。(6)と(7)からFを消去すると以下となる。

σ×(2×I)/(h×t)=δ×(3×E×I)/h3

【0068】

したがって、端部シールリブの根元に生じる応力σと先端部のたわみ量δの関係は以下となる。

σ=(3×E×t)/(2×h2)×δ・・・(8)

【0069】

ライトガイドホルダ334には、マルチロンTN−7500(帝人化成株式会社)を採用しており、マルチロンTN−7500の物性値は、曲げ強さが95MPa、曲げ弾性率が2600MPaである。

【0070】

ここで、トナーが漏れないための端部シールリブに必要なたわみ量δは、相対伸縮量(3)と寸法公差による形状誤差の値(4)と安全率相当寸法(5)を合わせた値であることから、たわみ量δ=(3)+(4)+(5)=0.7696mmとなる。

【0071】

図23に示すように、リブの根元にR0.5を付けた場合のコーナ−部(R)の応力集中係数は、1.5である・・・(9)。

【0072】

応力を除去した後、変形が回復するための許容応力値は、過去の経験値から最大許容応力の20〜30%に設定することが知られている。

変形が回復するための許容応力値=0.25×最大許容応力・・・(10)

【0073】

リブの根元に許容される応力値は、(9)と(10)から以下となる。

リブ根元許容応力=95MPa(曲げ強さ)×0.25/1.5=15.83MPa・・・(11)

【0074】

前述の各値を(8)に入れ、端部シールリブ形状を求めると、本発明の端部シールリブの厚みtが1.0mmであるので、前述の関係式から、リブの高さhは13.77mm以上必要となる。

【0075】

従って、本発明の端部シールリブ形状は、厚みtを1.0mm、高さhを14mmとする。この時、図18に示すように、リブ先端に加わる力は、(7)から以下となる。

F(N)=δ(mm)×{3×E(MPa)×I}/{h(mm)}3

MPa=N/mm2

【0076】

また、断面二次モーメントI、端部シールリブ先端に加わる力Fは以下となる。

I(mm4)=(リブの幅×リブの厚み3)/12

F(N)=0.1823×(リブの幅)・・・(12)

【0077】

次に、本発明のケーシングフレーム301の端部シール溝の形状を求める。ケーシングフレームの端部シール溝は、端部シールリブ先端に加わる力に耐えることが要求されるので、(6)に(12)および各値を入れることで求められる。

【0078】

ここで、ケーシングフレーム301の部材には、マルチロンDN−1520B(帝人化成株式会社)を採用し、その物性値は曲げ強さが115MPa、曲げ弾性率が6200MPaである。

【0079】

なお、端部シール溝の許容応力も同様に(11)にて算出される。溝根元許容応力=115MPa(曲げ強さ)×0.25/1.5=19.17MPa・・・(13)

【0080】

また、リブの幅=溝の幅とすると、図19に示すように、この式に用いる溝形状の高さh1は、溝形状の底面から端部シールリブ先端が当接したところまでの値であって、実施例1では、h1=1.0mm設定している。端部シール溝の壁の厚さTは、(6)より求められる。

T=許容応力σ×(2×I)/(F×h1)

【0081】

ここで、荷重Fは、端部シールリブ先端に加わる力に等しいので、F=(12)、端部シール溝の断面二次モーメントIは以下である。

I(mm4)=(溝の幅×溝の壁の厚さ3)/12

【0082】

これらの値を、前記の式に入れると、端部シール溝の壁の厚さは、Tmm=0.239mm以上あることが必要である。

T=許容応力σ×(2×I)/(F×h1)

=19.17MPa×{2×(溝の幅×T3)/12}/〔{0.1823×(溝の幅)}N×1.0mm〕

=19.17N/mm2×0.9142mm×{T(mm)}3

【0083】

本発明のケーシングフレームの肉厚は、2.5mmなので、前記の条件を満たしている。従って、本発明のケーシングフレーム301の端部シール溝部形状は、高さH=15mm(端部シールリブ形状の高さ14mmに1mmプラスさせた値)、壁の厚さ=肉厚Tの2.5mmとする。

【0084】

次に、ライトガイドホルダ334の端部シールリブとケーシングフレーム301の端部シール溝の位置関係は、以下のようにして設定する。ここで、図21の5℃は、プロセスカートリッジ10の使用温度範囲の下限温度5℃における端部シールリブと端部シール溝の位置関係を示した図である。同図において、ライトガイドホルダ334の端部シールリブ335aの先端335eおよび端部シールリブ335bの先端335fが、ケーシングフレーム301の端部シール溝の壁面337a、337dにそれぞれ当接する。これにより、プロセスカートリッジ10内のトナーが外に漏れないようにする。

【0085】

また、端部シールリブ335aの先端335eを、ケーシングフレーム301の端部シール溝の壁面337eに対して、予め、ケーシングフレーム301とライトガイドホルダ334の相対伸縮量(3)・・・0.3696mm分撓ませて当接させている。これにより、図20の32.5℃に示すように、プロセスカートリッジ10の使用温度範囲の上限温度32.5℃になっても、当接が保たれる。上限温度32.5℃において、ライトガイドホルダ334がケーシングフレーム301に対して、相対的に伸びても、端部シールリブ335bの先端335fがケーシングフレームの端部シール溝の壁面337dに当接している。

【0086】

具体的には、測定温度20℃(たとえば)において、ライトガイドホルダ334の端部シールリブがケーシングフレームの端部シール溝の壁面に対して、いくら撓ませるか、前述の関係から算出すればよい。従って、本発明の事例では、ライトガイドホルダ334の端部シールリブ335aの先端335eが、ケーシングフレーム301の端部シール溝の壁面337aに以下のように重なるように寸法設定する。

(20−5)×(2)・・・0.2016mm

【0087】

また、ライトガイドホルダ334の端部シールリブ335bの先端335fが、ケーシングフレーム301の端部シール溝の壁面337dに以下のように重なるように寸法設定する。

(32.5−20)×(2)・・・0.168mm

【0088】

実際には、前述の温度による熱膨張に加え、部品の加工公差も存在しているので、予め、それぞれ、(5)の称呼寸法シフト量0.2mmを加えた値とすることで、誤差が生じても、端部シールリブと端部シール溝の壁面の隙間が開かなくなる。

【0089】

ここで、プロセスカートリッジ10の未使用時の保管温度領域の−20℃〜40℃では、図19の−20℃や図18の40℃に示す状態になる。これらの場合についても、何れか一方の端部シールリブが端部シール溝の壁面に当接することで、容器のシ−ル性が確保されている。

【0090】

この時、ライトガイドホルダ334の端部シールリブの根元に生じる応力は、(8)の関係式と、E:曲げ弾性率=2600MPa、t=1.0mm、h=14mmを用いて計算される。たわみ量δは、{20−(−20)}×(2)に、称呼寸法シフト量0.2mmと寸法公差0.2mmを加えた値である。その結果、端部シールリブの根元に生じる応力σは18.66MPaとなる。

σ=(3×E×t)/(2×h2)×δ

=(3×2600×1.0)/(2×14×14)×0.9376mm

【0091】

この値は、変形が回復するための許容応力値(11)・・・15.83MPaに比べ、少し大きな値である。しかし、最大許容応力95MPaの約20%の値であり、プロセスカートリッジの製造から出荷、更には設置までの未使用時の保管期間は使用期間に比べかなり短いため、残留する永久変形量も小さく、弾性回復力によって十分元の位置に戻る。このため、トナーのシ−ル性に対しては、無視できる範囲である。

【0092】

以上のようにして、ライトガイドホルダ334の端部シールリブの形状とケーシングフレーム301の端部シール溝の形状が決められる。

【0093】

端部シール溝338は、溝底へ向かって溝断面が狭くなる台形断面に形成される。端部シールリブ336は、端部シール溝338の溝断面の溝壁よりも傾きが小さい緩やかな斜面の台形状断面に形成されている。端部シール溝338及び端部シールリブ336は、端部シールリブ336の曲げに必要な伸縮方向のゆとりである寸法余地を確保するべく、側面シールリブ339及び側面シール溝340よりも深い位置でトナーを封止している。

【0094】

端部シール溝338及び端部シールリブ336は、開口部の長手方向に配列して並列に複数配置されることで、シール面にかかる気圧が分配され、漏れ出すトナーの付勢力が弱められる。

【0095】

端部シール溝338及び端部シールリブ336は、側面シール溝340の外側の内壁面と平行な封止面340aを共有する。共通の封止面340aに複数の端部シールリブ336の端面を当接させることで、側面シール溝340の方向に相対移動しても隙間が広がらずトナーを封止し続けられる。

【0096】

端部シール溝338及び端部シールリブ336は、開口部の長手方向の一端側に前記長手方向封止構造と直角に接続して配置される。開口部の長手方向の他端側には、開口部の長手方向におけるケーシングフレーム301とライトガイドホルダ334の相対移動を拘束するように構成される位置決め構造を有する。開口部の短手方向に対応させて形成された溝部の一例である位置決め溝343に溝幅一杯の凸条部の一例である位置決めリブ342を挿入している。後述するように、位置決めリブ342には、長手方向のスリットを形成して、位置決め溝343への挿入を容易にしているが、挿入後は、ライトガイドホルダ334とケーシングフレーム301の相対移動は不可能である。これにより、開口部の長手方向の収縮差、寸法差を許容しつつも相対的な位置合わせ精度が確保される。

【0097】

ケーシングフレーム301とライトガイドホルダ334とのうち相対的に剛性の高い材料で形成されたケーシングフレーム301に側面シール溝340及び端部シール溝338が一体に成形される。相対的に剛性の低い材料で形成されたライトガイドホルダ334に側面シールリブ339及び端部シールリブ336が一体に成形されている。このため、繰り返しの曲げ変形に晒される端部シールリブ336が破損しにくい。

【0098】

図7に示すように、実施例1では、開口部を持つ容器枠体のケーシングフレーム301と、開口部を覆うライトガイドホルダ334とを合わせることでドラムカートリッジ9Yのトナー空間が構成される。ライトガイドホルダ334の長手方向両端部には、端部シールリブ335と、端部シールリブ336が設けられ、これに対向するように、ケーシングフレーム301には、端部シール溝337と、端部シール溝338とが櫛歯状に設けられている。ケーシングフレーム301の材質は、剛性が必要であるので、ポリカーボネイトを主体とする混合樹脂材料に骨材を混合した難燃性の高強度複合材料であって、剛性が高いが曲げ変形の繰り返しにはやや難点がある。一方、ライトガイドホルダ334及びライトガイドカバー310は、ポリカーボネイトを主体とする難燃性の混合樹脂材料で弾性に富み、繰り返しの曲げ変形にも耐え得る、白色で発色性が良く、柔軟性のある材料を用いている。

【0099】

図8の(a)に示すように、開口部の長手方向の一辺において容器枠体のケーシングフレーム301には、ライトガイドホルダ334と係合する台形状凹字形溝を一体的に配備する。また、ライトガイドホルダ334には容器枠体のケーシングフレーム301と係合する凸字形リブ形状を一体的に配備する。すなわち、開口部の長手方向の辺を封止するために、ケーシングフレーム301には側面シール溝340が形成され、ライトガイドホルダ334には、側面シール溝340に挿入される側面シールリブ339が形成されている。側面シール溝340は台形状凹字形溝であり、側面シールリブ339が押し込まれると溝幅が広がるととともに反力で側面シールリブ339の斜面と密着して、トナーのシールが達成される。実施例1では、側面シールは、端部シールとは異なるシール方法を採用している。これは、短手方向は長手方向に比べて熱伸縮しにくいためである。

【0100】

開口部の長手方向の一方の端部には、壁面でケーシングフレーム301とライトガイドホルダ334の位置を規制するための位置決め係合部を、ケーシングフレーム301とライトガイドホルダ334との間に対向するように形成配備する。壁面で容器枠体と蓋部材との位置を規制するための係合部を容器枠体と蓋部材との間に形成する。すなわち、ケーシングフレーム301とライトガイドホルダ334を長手方向に位置決めるために、ケーシングフレーム301には位置決め溝343が形成され、ライトガイドホルダ334には、位置決め溝343に挿入される位置決めリブ342が形成されている。併せて、開口部の短手方向の辺を封止するために、ケーシングフレーム301には二つの端部シール溝337が形成され、ライトガイドホルダ334には、二つの端部シール溝337に挿入される二組の端部シールリブ335が形成されている。

【0101】

図8の(b)に示すように、開口部の長手方向の他方の端部には、その側面どうしが接する壁面を容器枠体と蓋部材とに形成する事によって、斜面部が弾性回復力による反力によって、エッジ部が密着することにより隙間をなくしてシールする。すなわち、開口部の短手方向の辺を封止するために、ケーシングフレーム301には端部シール溝338が形成され、ライトガイドホルダ334には、端部シール溝338に挿入される端部シールリブ336が形成されている。

【0102】

図9の(a)に示すように、ケーシングフレーム301の端部シール溝337にライトガイドホルダ334の端部シールリブ335が挿入される。図9の(b)に示すように、ケーシングフレーム301の端部シール溝338にライトガイドホルダ334の端部シールリブ336が挿入される。

【0103】

端部シール溝338と端部シールリブ336は、もしくは、端部シール溝337と端部シールリブ335は、相互の斜面部が樹脂の特性であるところの弾性回復力による反力によって、エッジ部(外側の稜線部)を密着させる。これにより、トナーが擦り抜ける隙間をなくしてシールする。

【0104】

端部シール溝338と端部シールリブ336は、端部シール溝338の深い位置で端部シールリブ336の先端がエッジで接触するように設計されている。接触位置までの端部シールリブ336の長さを大きくすることで、片持ち梁としての弾性変形しろを大きく確保できるからである。また、エッジで接触させて接触面積を小さくすることで、低い総圧力でも高いシール圧力を発揮できるからである。

【0105】

すなわち、端部シール溝338の凹部壁面と端部シールリブ336の凸部側面は、その側面どうしが接する壁面部分において、長手方向水平面を平面とした場合の金型上下垂直方向の抜き勾配として見ると、以下の関係を有する。

凹部壁面の勾配<凸部側面の勾配

【0106】

これによって、近接斜面のテーパー密着の反力による密着効果を利用して、相互の部品間の機密性を高めてロックさせるようにシールすることができる。

【0107】

端部シール溝338と端部シールリブ336は、容器枠体の壁面を複数設置し、容器枠体の壁面間に蓋部材の壁面を複数配置することによって、シール効果を高めている。その側面どうしが接する壁面部分と開口部の長手方向に延設する台形状凹字形溝もしくは凸字形リブ形状との成す角度を略90°に設定している。

【0108】

図10に示すように、ライトガイドホルダ334の短手方向の端部に側面シールリブ339が設けられている。ケーシングフレーム301には、側面シールリブ339に対向するように、台形溝の側面シール溝340が、側面シールリブ339と噛み合うように配備されている。ケーシングフレーム301の側面シール溝340にライトガイドホルダ334の側面シールリブ339が挿入される。

【0109】

図11の(a)に示すように、ライトガイドホルダ334には長手方向にスナップフィット構造、あるいはパッチン爪構造と呼ばれる複数のロック爪341が配備される。ケーシングフレーム301のロック爪341に該当する位置にはロック爪341に係合する保持部344が配備される。スナップフィット構造の一例であるロック爪341は、ライトガイドカバー310とケーシングフレーム301とを連結して長手方向に複数配置される。

【0110】

図11の(b)に示すように、ロック爪341と、ケーシングフレーム301の保持部344とが係止されて、ライトガイドホルダ334が浮き上がって開口部のシールに必要な加圧力が不足することを防止している。スナップフィット構造によって、ライトガイドホルダ334とケーシングフレーム301の間のシール圧力が確保されている。

【0111】

図12に示すように、ケーシングフレーム301にライトガイドホルダ334を接続した状態では、端部シールリブ335、336が開口部の長手方向の端部をシールしている。

【0112】

図13に示すように、ケーシングフレーム301からライトガイドホルダ334を取り外した状態では、端部シール溝337、338及び側面シール溝340を観察可能である。長手方向溝部の一例である側面シール溝340の外側の溝壁は、図6、図16、図10のように、長手方向の端部シール溝337、338の外側まで拡張されて封止面を構成している。図14に示すように、端部シールリブ335は、側面シール溝340に圧入されるリブ部の一例である側面シールリブ339よりも溝の深い位置まで侵入させている。端部シールリブ335に厚み方向の弾性変形しろを確保させるために、端部シール溝337、338は、側面シール溝340よりも深く形成されている。

【0113】

図14に示すように、ライトガイドホルダ334の位置決めリブ342と、ケーシングフレーム301の位置決め溝343が嵌合することで、ケーシングフレーム301とライトガイドホルダ334の長手方向の位置決めがされる。位置決めリブ342には長手方向の面取りを形成して位置決め溝343への挿入を容易にしている。位置決めリブ342は、端部シールリブ335に比較して厚く短いため、剛性が高く、位置決め溝343の側面によって拘束されているので、によって、ケーシングフレーム301とライトガイドホルダ334の長手方向の相対移動は不可能である。

【0114】

端部シールリブ335は、外側面の傾きが、抜き勾配を大きめにした程度の1〜3度程度の斜面である。リブ335a、335b、335c、335dの根本厚さは1〜1.5mm程度、先端厚さは0.2〜0.4mmで薄く、高さは10mmを確保して厚み方向に撓み易くしてある。リブ335a、335b、335c、335dの先端部にはエッジを設け、相手斜面と接触する先端稜線335e、335f、335g、335hは真直性を確保してある。撓み量は0.1mmほどに設計して、200μmの相対移動を可能にしている。

【0115】

リブ335a、335b、335c、335dに対向させてケーシングフレーム301に端部シール溝337a、337bが設けられている。端部シール溝337a、337bには、斜面337c、337d、337e、337fが設けられていて、その角度は4〜8度程度の角度を成して形成され、その表面は光沢がある程度の鏡面に仕上げてある。つまり、ケーシングフレーム301の金型の該当箇所が加工上磨かれている。斜面337c、337d、337e、337fは、リブ335a、335b、335c、335dの稜線335e、335f、335g、335hと接触してトナーを封止する。

【0116】

端部シール溝337a、337bとリブ335a、335b、335c、335dの根元寸法は、相互の部品の長手方向の寸法精度を加味し、リブ335a、335b、335c、335dの撓み可能量を多めにとってある。この撓み可能量は、ライトガイドホルダ334の材料の弾性変形領域内に設定され、線膨張係数の差による伸縮や、量産時の寸法のばらつき等による、左右のズレが生じても、何れのリブも稜線の密着状態が離れない程度に設定している。

【0117】

リブ335a、335b、335c、335dの厚みを薄くして、端部シール溝337a、337bから受ける反力を小さくしている。図11の(a)に示すように、端部シールリブ335と端部シールリブ336にオーバーラップする長手方向の位置にはスナップフィットのロック爪341を配備している。これにより、ライトガイドホルダ334とケーシングフレーム301とに長手方向の撓みが生じないようになっている。

【0118】

図15に示すように、リブ335a、335bが端部シール溝337aに挿入されると、リブ335a、335bの曲げ反力によって、斜面に稜線が接触して押し付けられて密着し、トナーがシールされるようになっている。リブ335c、335dが端部シール溝337bに挿入された場合にも同様にトナーがシールされる。

【0119】

実施例1の封止構造のシール効果を確認するために、ドラムカートリッジ9Yの物流試験を行った。ドラムカートリッジ9Yに事前にトナーを封入し、通常の製品の梱包状態に合わせて発泡スチロールで保持させ、更に段ボールの梱包箱に入れて落下試験を行った。落下試験では、腰高さ(90cm)の高度から梱包箱をコンクリートの床面に、梱包箱の1角と3稜線、6面の順番に床面に合計10回落下した後に、梱包箱からドラムカートリッジ9Yを取り出して、トナーの梱包箱内への噴出など飛散が無いか確認した。また、ライトガイドホルダ334をケーシングフレーム301から取り外して、シール面にトナーが侵入しているか否かを確認した。その結果、飛散は確認されず、シール面の漏れも生じておらず、シール性能が十分にある事が実験によって判明した。

【0120】

ところで、実施例1のシール構造は、樹脂成形された溝壁に樹脂成形されたリブの稜線近傍の面を接触させただけの構造である。このため、金型精度から見ても、表面粗さは、ミクロ的には数ミクロンレベルの隙間が無数に存在して気密性は期待できず、湿度変化もそのまま透過する。しかし、金型精度によって隙間を5μm未満にしておけば、少なくともトナー粒子の漏れ出しは回避できる。トナー粒子の外径寸法よりも狭い隙間があってもトナーは漏洩しないのである。また、ドラムカートリッジ9Yは、収納するトナーが回収トナーであって、開口部が上向きであるため、ケーシングフレーム301とライトガイドホルダ334の間のシール性能は低くても良い。

【0121】

従来は、ケーシングフレーム301の開口部の周囲の一周にウレタンフォームのシール材を両面テープで貼り付け、相互の隙間をシールするようにしていた。しかし、不安定なシール材や、接着剤を介してライトガイドホルダ334がケーシングフレーム301に固定されると、ライトガイドホルダ334に固定されたライトガイド307やスクイシート316と感光ドラム18との位置決め精度が低下する。その結果、図2に示すように、スクイシート316による残留トナーの掻き取りや、ライトガイド307による照射光量の最適化を図るための位置精度を保障できない。

【0122】

これに対して、実施例1では、不安定なシール材や接着剤を使用しないため、高精度を保障できるようになった。更に、シール材や接着剤、溶着などを用いないため、ロック爪341を外すだけで容易に分解でき、再利用が可能となった。つまり分解性が改善されたことで、分解検査などの再利用にかかる時間が短くなり、低コストで分解組み立てができるようになった。これにより、環境面に配慮し、更により安価なドラムカートリッジの提供ができるようになった。ケーシングフレームの容器と蓋の結合部に、他の部材であるところの、ウレタンフォーム等の弾性体シール部材を用いず、樹脂素材の弾性変形を利用しているので、シールの信頼性が高く、経時劣化が無いため耐久性に優れている。また、両面テープ等の接着剤が不要で、貼り付け不良によるシール性の低下を防ぎ、貼り付けや接合溶着を用いないため、組み立て分解が容易で環境リサイクル性の向上が図られている。

【0123】

ところで、リサイクル性を向上させる封止構造としては、容器本体と蓋体とをホットメルトなどのチクソ性を有するシール剤を用いて、それぞれの部品の間にシール剤を介して接合させたトナーを内包する容器が既に提案されている。このようなトナー容器は、容器本体と蓋体との間に複数本のシール剤が介装され、ケーシング本体の係合穴に蓋体のフックを係合させることで、容器本体と蓋体とがシール剤を介して接合される。このようなトナー容器によれば、上記フックと係合穴との係合を解除して本体と蓋体とを分離させることができるので、リサイクル性が向上する。容器本体とその蓋体とを接着剤や溶着によって固定した場合に比較してリサイクル性(分解性および再組み立て性)は優れている。

【0124】

しかし、シール剤を一体化させた封止構造は、容器形状が複雑になる。本体の係合穴と蓋体のフックとの係合スペースを形成すべく、シール剤が複数本に分割され、このため、上記スペースからトナーが容器外へ漏れ出すおそれがあるという問題がある。

【0125】

また、シート状のシール部材を用いる従来構成では、シール部材の貼り付けが不十分で、容器との間に、浮きが発生し、ここからトナーが容器外へ漏れる可能性があった。容器本体と蓋体とをシール部材を介して接合する方法では、シール部材のつなぎ目やシール部材の貼り付けが不十分で、容器との間の隙間や浮き発生するのを防ぐため、部品形状の精度を上げた部品加工や確実な貼り付け作業をする必要がある。これを達成するため、部品加工数・検査工数や組み立て作業が増え、容器製造を困難なものとし、さらには完成した容器の歩留まり低下の要因ともなっていた。

【0126】

実施例1の封止構造は、開口部長手方向の容器枠体には蓋部材と係合する台形状凹字形溝形状、また、蓋部材には容器枠体と係合する凸字形リブ形状を形成している。そして、開口部の長手方向の一方の端部には、壁面で容器枠体と蓋部材との位置を規制するための係合部を容器枠体と蓋部材とに形成している。また、開口部の長手方向の他方の端部には、側面同士が接する壁面を容器枠体と蓋部材とに形成し、台形状凹字形溝もしくは凸字形リブ形状を当接させ、壁面を撓ませることで、容器と蓋のシール性を確保している。

【0127】

実施例1の封止構造は、従来の問題点を解決しており、トナーシールが確実に行えると共に、組み立てるだけでシールが可能となることで、更には分解作業の容易化により、リサイクル、リユースに優れ、更には低コスト化を図ることができる。異種材料や複数の部品からなる容器のシール構造において、接着剤、ホットメルト、紫外線硬化形樹脂等のバインド材料を用いない。レーザー溶着、熱溶着、超音波溶着、などの組成溶着固定手段を用いることもない。ウレタンフォームと両面テープを用いて、接着貼り付け作業してシールするシール材を用いたシールなど、組み立てに手間がかかるようなシール手法を一切用いない。部品接触部で、長手方向の誤差を吸収可能とするラビリンス密着させ、シール部材なしで、トナーシール性能を確保している。

【0128】

なお、実施例1では、一対の突起部は、使用保証温度領域内で常に接触する場合で説明したが、(使用保証)温度領域内において、少なくとも一方の突起部が接触する構成であってもよい。上記設定にすることで、一対の突起部の溝に対する当接圧を低減することができる効果がある。

【0129】

<実施例2>

図16は実施例2の封止構造の模式図である。実施例1では、スクイシートによって開口部の長手方向の一辺が封止され、開口部の短手方向の一辺には位置決めリブが配置されていた。これに対して、実施例2では、細長い開口部の四辺に本発明の封止構造を配置している。それ以外の構成については実施例1と同一であるため、図16中、図6と共通する構成には共通の符号を付して重複する説明を省略する。

【0130】

図16に示すように、開口部の長手方向の二辺に対応させて、ケーシングフレーム301には、側面シール溝340A、340Bが形成され、ライトガイドホルダ334には、側面シールリブ339A、339Bが形成されている。開口部の短手方向の二辺に対応させて、ケーシングフレーム301には、三つずつの端部シール溝337、338が形成され、ライトガイドホルダ334には、三対ずつの端部シールリブ335、336が形成されている。

【0131】

トナー容器は、図2に示すように感光ドラム18とドラムクリーニング装置31と帯電装置19とを含むドラムカートリッジ9Yには限定されない。トナー容器は、画像形成装置に用いる容器において、一方に開口部を持つ容器枠体と、開口部を覆う蓋部材とを合わせることで構成される容器部材を含む。開口部を持つ容器枠体と、開口部を持つ別の容器枠体とを合わせることで構成される容器部材も含む。開口部を持つ容器枠体と、開口部に接続されるダクト等の樹脂管路とを合わせることで構成される容器部材も含む。トナー容器は、プリンタやコピー、FAX等の画像形成装置、詳しくは、画像形成装置に用いられる画像形成プロセス手段に関するものである。感光ドラムとドラムクリーニング装置を内蔵したドラムカートリッジ、現像装置も併せて一体化したプロセスカートリッジ、現像材供給装置と現像装置の接続構造等においてトナーレベルの封止を要する封止構造に関する。画像形成装置に用いられるトナー容器は、少なくとも2つの部材を接合して内部にトナーを収容する部分を形成している。この種の容器では、接続部分を通じて容器外へトナーが漏れ出すことを確実に防止する必要がある。

【0132】

実施例2の封止構造は、スクイシートを使用しない、このようなトナー容器やトナー容器の接合部において幅広く実施できる。そして、実施例1と同様に、容器本体とその蓋体とを接着剤で固定する事や、溶着によって固定するという従来技術の問題点を解決することができる。すなわち、2つの部材を接着剤で固定する事や、溶着によって固定すると、リサイクル性(分解性および再組み立て性)に劣るという問題を解決できる。

【0133】

<実施例3>

図16に示すように、実施例1の封止構造は、第1フレームの一例であるケーシングフレーム301は、トナーを収容する収容部の一部を形成する。第2フレームの一例であるライトガイドホルダ334は、封止部を介して、ケーシングフレーム301と接続されて、トナーの収納部に設けられた開口部を塞ぐ。これにより、開口部からトナーが漏れるのを封止する。

【0134】

そして、複数本設けられた溝部の一例である端部シール溝338は、溝部の幅方向に弾性変形可能な複数形成された一対の突起部の一例である端部シールリブ336を挿入される。端部シール溝338は、溝部の幅方向に関して一対の端部シールリブ336の幅よりも狭い領域を有する。端部シールリブ336は、一対の各々が端部シール溝338の側面に接触してトナーを封止する。端部シール溝337及び端部シールリブ335は、端部シール溝338及び端部シールリブ336よりも少なく設けられている。

【0135】

上述したように、実施例1では、一対の突起部が使用保証温度領域内で常に接触する場合で説明されている。しかし、図18、図19に示すように、少なくとも一方の突起部が接触を保っていれば、他方は接触していないでもシール性能は確保でき、そのような所定温度範囲の使用保証領域があってもよい。トナー容器が使用される所定温度範囲5℃〜32.5℃においても、一対の突起部のうち一方の突起部が溝部の側面から離間する第1の温度領域と、一対の突起部のうち他方の突起部が溝部の側面から離間する第2の温度領域とを有するようにしてもよい。これにより、一対の突起部に最初に設定しておく撓み量を小さく設計できるため、疲労強度を高め、容器部材と蓋部材を連結するために必要な総圧力を低減できる。

【符号の説明】

【0136】

2 画像形成装置、2a 装置本体

9Y、9M、9C、9K ドラムカートリッジ

10Y、10M、10C、10K 現像装置

11 露光装置、12 中間転写ユニット

12a 中間転写ベルト、18 感光ドラム

19 帯電装置、20 一次転写ローラ

31 ドラムクリーニング装置、32 二次転写ローラ

40 定着装置、43 排出ローラ、44 排出トレイ

50 上扉ユニット、71 駆動ローラ

301 ケーシングフレーム、302 回収トナーシャッタ

304、305 把手、306 ドラム支持ガイド

307 ライトガイド、309 ドラムシャフト

310 ライトガイドカバー、316 スクイシート

317 帯電ローラ、318 クリーニングローラ

319 回収トナースクリュウ、320 クリーニングブレード支持板

320a クリーニングブレード、321 ブレード加圧板バネ

323 光路、334 ライトガイドホルダ

335、336 端部シールリブ、337、338 端部シール溝

339 側面シールリブ、340 側面シール溝

341 ロック爪、342 位置決めリブ、343 位置決め溝

344 基準寸法

【特許請求の範囲】

【請求項1】

トナーを収容する収容部の一部を形成する第1フレームと、

前記第1フレームと接続され、前記収納部に設けられた開口部を塞ぐ第2フレームと、

前記開口部からトナーが漏れるのを封止するための封止部と、を備えたトナー容器であって、

前記封止部は、前記第1フレームと前記第2フレームの一方に形成され、前記開口部の短手方向に形成された溝部と、

前記第1フレームと前記第2フレームの他方に形成され、前記溝部の幅方向に弾性変形可能な一対の突起部と、を備え、

前記溝部は、前記溝部の幅方向に関して前記一対の突起部の幅よりも狭い領域を有し、前記狭い領域に対して前記一対の突起部が挿入されることで、前記一対の突起部の各々が前記溝部の側面に接触してトナーを封止することを特徴とするトナー容器。

【請求項2】

前記溝部は、前記開口部の長手方向に関して前記開口部の一端側に複数本設けられ、当該複数本の溝部のそれぞれに対応するように前記一対の突起部が複数形成されていることを特徴とする請求項1に記載のトナー容器。

【請求項3】

前記封止部は、前記開口部の短手方向に関して前記開口部の一端側に設けられ、前記開口部の長手方向に形成された長手方向溝部と、前記長手方向溝部に圧入される一本のリブ部を有することを特徴とする請求項1または2に記載のトナー容器。

【請求項4】

前記開口部の長手方向に関して前記開口部の他端側に設けられ、前記第1フレームの位置を位置決めするために前記開口部の短手方向に形成された位置決め溝と、前記位置決め溝に沿って圧入される一本の突起部と、を備えた位置決め手段を有し、

前記開口部の長手方向に関して前記開口部の他端側には、前記溝部及び前記一対の突起部からなる前記封止部が前記一端側よりも少なく設けられていることを特徴とする請求項2記載のトナー容器。

【請求項5】

前記トナー容器が使用される所定温度範囲において、前記一対の突起部のうち一方の突起部の方が他方の突起部よりも前記溝部の側面との当接圧が大きくなる第1の温度領域と、前記一対の突起部のうち一方の突起部の方が他方の突起部よりも前記溝部の側面との当接圧が小さくなる第2の温度領域と、をそれぞれ有することを特徴とする請求項1乃至4のいずれか1項に記載のトナー容器。

【請求項6】

前記トナー容器が使用される所定温度範囲において、前記一対の突起部のうち一方の突起部が前記溝部の側面から離間する第1の温度領域と、前記一対の突起部のうち他方の突起部が前記溝部の側面から離間する第2の温度領域と、をそれぞれ有することを特徴とする請求項1乃至4のいずれか1項に記載のトナー容器。

【請求項1】

トナーを収容する収容部の一部を形成する第1フレームと、

前記第1フレームと接続され、前記収納部に設けられた開口部を塞ぐ第2フレームと、

前記開口部からトナーが漏れるのを封止するための封止部と、を備えたトナー容器であって、

前記封止部は、前記第1フレームと前記第2フレームの一方に形成され、前記開口部の短手方向に形成された溝部と、

前記第1フレームと前記第2フレームの他方に形成され、前記溝部の幅方向に弾性変形可能な一対の突起部と、を備え、

前記溝部は、前記溝部の幅方向に関して前記一対の突起部の幅よりも狭い領域を有し、前記狭い領域に対して前記一対の突起部が挿入されることで、前記一対の突起部の各々が前記溝部の側面に接触してトナーを封止することを特徴とするトナー容器。

【請求項2】

前記溝部は、前記開口部の長手方向に関して前記開口部の一端側に複数本設けられ、当該複数本の溝部のそれぞれに対応するように前記一対の突起部が複数形成されていることを特徴とする請求項1に記載のトナー容器。

【請求項3】

前記封止部は、前記開口部の短手方向に関して前記開口部の一端側に設けられ、前記開口部の長手方向に形成された長手方向溝部と、前記長手方向溝部に圧入される一本のリブ部を有することを特徴とする請求項1または2に記載のトナー容器。

【請求項4】

前記開口部の長手方向に関して前記開口部の他端側に設けられ、前記第1フレームの位置を位置決めするために前記開口部の短手方向に形成された位置決め溝と、前記位置決め溝に沿って圧入される一本の突起部と、を備えた位置決め手段を有し、

前記開口部の長手方向に関して前記開口部の他端側には、前記溝部及び前記一対の突起部からなる前記封止部が前記一端側よりも少なく設けられていることを特徴とする請求項2記載のトナー容器。

【請求項5】

前記トナー容器が使用される所定温度範囲において、前記一対の突起部のうち一方の突起部の方が他方の突起部よりも前記溝部の側面との当接圧が大きくなる第1の温度領域と、前記一対の突起部のうち一方の突起部の方が他方の突起部よりも前記溝部の側面との当接圧が小さくなる第2の温度領域と、をそれぞれ有することを特徴とする請求項1乃至4のいずれか1項に記載のトナー容器。

【請求項6】

前記トナー容器が使用される所定温度範囲において、前記一対の突起部のうち一方の突起部が前記溝部の側面から離間する第1の温度領域と、前記一対の突起部のうち他方の突起部が前記溝部の側面から離間する第2の温度領域と、をそれぞれ有することを特徴とする請求項1乃至4のいずれか1項に記載のトナー容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2012−247658(P2012−247658A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−120022(P2011−120022)

【出願日】平成23年5月30日(2011.5.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月30日(2011.5.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]