トナー搬送装置、クリーニング装置、画像形成装置およびプロセスカートリッジ

【課題】金属部材で構成された回収部材を所定の当接圧で搬送部材に当接させることができ、長期間高温環境にさらされても、回収部材の搬送部材に対する当接圧の低下を抑制することができ、かつ、トナー収容器からトナーが漏れ出すのを抑制することができるトナー搬送装置、クリーニング装置、画像形成装置およびプロセスカートリッジを提供する。

【解決手段】搬送部材8に所定の当接圧で当接して搬送部材8に付着したトナーを掻き落とす金属部材で構成された回収部材14に貫通孔14bを設け、回収部材14がトナー収容器内のトナーから圧力を受ける側の面から貫通孔14bを覆う蓋部材20を設け、回収部材長手方向から見たとき、蓋部材20の回収部材短手方向一端から貫通孔14bと対向する領域までを、回収部材14に対して接離可能に構成した。

【解決手段】搬送部材8に所定の当接圧で当接して搬送部材8に付着したトナーを掻き落とす金属部材で構成された回収部材14に貫通孔14bを設け、回収部材14がトナー収容器内のトナーから圧力を受ける側の面から貫通孔14bを覆う蓋部材20を設け、回収部材長手方向から見たとき、蓋部材20の回収部材短手方向一端から貫通孔14bと対向する領域までを、回収部材14に対して接離可能に構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トナー搬送装置、クリーニング装置、画像形成装置およびプロセスカートリッジに関するものである。

【背景技術】

【0002】

特許文献1や2には、クリーニングブレードにより感光体から掻き落とされたトナー(以下、廃トナーという)を、廃トナー収容部へ搬送するトナー搬送装置が記載されている。トナー搬送装置は、クリーニングブレードの下方に設けられ、クリーニングブレードにより掻き落とされた廃トナーを、廃トナー収容部へ向けて搬送する多角柱形状の搬送部材と、この搬送部材の外周面に当接し、搬送部材に付着した廃トナーを掻き落とす回収部材として回収ブレードとで構成されている。

【0003】

搬送部材を回転させると、多角柱形状の搬送部材の外周面が、クリーニングブレードによって掻き落とされて、クリーニングブレード下方に溜まった廃トナーを捉え、廃トナーを搬送部材の回転方向へと搬送する。これにより、クリーニングブレードにより掻き落とされた廃トナーを、廃トナー収容部へと搬送することができる。そして、搬送部材に付着した廃トナーを回収ブレードで掻き落とすことで、廃トナーを廃トナー収容器に留める。

【0004】

特許文献1や2に記載のトナー搬送装置においては、回収ブレードを、ポリエステルフイルムなどの弾性フィルムで形成し、回収ブレードを弾性変形させて、搬送部材に対して所定の当接圧で当接させている。これにより、断面が非円形であり、中心軸と距離が一定でない外周をもつ多角柱形状の搬送部材の外周面に追随して回収ブレードが変形し、搬送部材との当接を維持することができる。

【0005】

回収ブレードを構成するポリエステルフイルムなどの弾性フィルムは、粘弾性体である高分子材料であるため、クリープ変形しやすい。このため、長期間高温環境にさらされると回収ブレードがクリープ変形し、所定の当接圧より弱い力で搬送部材に当接し回収機能が低下してしまうという課題があった。

【0006】

特許文献3には、回収ブレードを金属部材で形成したトナー搬送装置が記載されている。金属材料は、ポリエステルフイルムなどの弾性フィルムに比べて、クリープ変形しにくい。よって、回収ブレードを金属部材で構成することで、長期間高温環境にさらされても、弾性フィルムにした場合に比べてクリープ変形を抑制でき、所定の当接圧を維持することができる。

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところが、回収ブレードを金属部材とした場合、搬送部材の外周面に追随できるように、回収ブレードをある程度弾性変形させて当接させると、回収ブレードの剛性が高いため、搬送部材への当接圧が所定の当接圧よりも高くなり、トルクアップや異音が発生するおそれがあった。そこで、板状の回収ブレードを貫通する貫通孔を設けて、回収ブレードの剛性を下げ、回収ブレードの搬送部材への当接圧を適正化し、さらに貫通孔から廃トナー収容部内の廃トナーが漏れ出さないように弾性フィルムなどで構成した蓋部材で貫通孔を覆ったトナー搬送装置を開発中である。

【0008】

上記開発中の廃トナー搬送装置においては、回収ブレードの貫通孔を覆う蓋部材を回収ブレードに接着固定して、回収ブレードと一体で変形するように構成していたので、次の課題が発生した。すなわち、回収ブレードの貫通孔を覆う弾性フィルムの蓋部材は、上述したように長期間高温環境にさらされるとクリープ変形する。このとき、蓋部材のクリープ変形後の形状を維持しようとする力により蓋部材に貼り付いている回収ブレードが蓋部材の変形後の形状に倣って一緒に湾曲してしまう。その結果、回収ブレードの搬送部材に対する当接圧が低下し、回収機能が低下してしまうという課題が発生してしまう。

【0009】

また、回収ブレードの貫通孔を覆う蓋部材を薄くし、蓋部材のクリープ変形後の形状を維持しようとする力を小さくすることで、回収ブレードが蓋部材の変形後の形状に倣うのを抑制して当接圧の低下を抑えることも考えられる。しかしながら、薄い蓋部材の場合は、次のような課題が発生する。すなわち、廃トナー収容器内の廃トナーが溜まっていき、回収ブレードの上にも廃トナーが溜まると、蓋部材が廃トナーから圧力を受ける。このとき、蓋部材に傷などがあった場合は、廃トナーの圧力により蓋部材が破れてしまい、蓋部材から廃トナーが漏れ出してしまうという課題が発生してしまう。

【0010】

なお、上述の課題は、クリーニングブレードにより掻き落とされた廃トナーを廃トナー収容器へ搬送するトナー搬送装置に限らず、トナーを収容器へ搬送するトナー搬送装置であれば、同様に生じる課題である。

【0011】

本発明は以上の課題に鑑みなされたものであり、その目的は、金属部材で構成された回収部材を所定の当接圧で搬送部材に当接させることができ、長期間高温環境にさらされても、回収部材の搬送部材に対する当接圧の低下を抑制することができ、かつ、トナー収容器からトナーが漏れ出すのを抑制することができるトナー搬送装置、クリーニング装置、画像形成装置およびプロセスカートリッジを提供することである。

【課題を解決するための手段】

【0012】

上記目的を達成するために、請求項1の発明は、回転によりトナーを、トナー収容器へ搬送する断面非円形の搬送部材と、上記搬送部材に所定の当接圧で当接して上記搬送部材に付着したトナーを掻き落とす金属部材で構成された板状の回収部材とを備えたトナー搬送装置において、上記回収部材の先端部から離間した箇所に上記回収部材を貫通する貫通孔を有し、上記回収部材が上記トナー収容器内のトナーから圧力を受ける側の面から上記貫通孔を覆う蓋部材を設け、上記回収部材長手方向から見たとき、少なくとも、上記蓋部材の短手方向一端から上記貫通孔と対向する領域までが、上記回収部材に対して接離可能にしたことを特徴とするものである。

【発明の効果】

【0013】

本発明によれば、回収部材に貫通孔を設けることで、金属部材で構成された回収部材の剛性を弱めることができる。これにより、搬送部材の外周面に追随できるように、回収ブレードをある程度弾性変形させて当接させたときの搬送部材への当接圧を所定の当接圧にすることができる。その結果、トルクアップや異音の発生を抑制することができる。

また、回収部材長手方向から見たとき、少なくとも、蓋部材の一端から貫通孔と対向する領域までを回収部材に対して接離可能にすることで、蓋部材の全体を回収部材に接着固定した構成とは異なり、蓋部材がクリープ変形しても、回収部材が蓋部材の変形後の形状に倣って一緒に変形しない。これにより、高温環境に長期間さらされても回収部材の搬送部材に対する当接圧の低下を抑制することができ、回収機能が低下することがない。また、蓋部材を薄くせずとも、回収部材の搬送部材に対する当接圧の低下を抑制することができる。よって、蓋部材の厚みを厚くすることができ、多少、蓋部材に傷があったとしてもトナー収容器内のトナーの圧力によって、蓋部材が破けることがない。これにより、トナー収容器からトナーが漏れ出すのを抑制することができる。

また、蓋部材がクリープ変形すると、回収部材の貫通孔と蓋部材との間に隙間ができるが、回収部材のトナー収容器内のトナーから圧力を受ける側の面に蓋部材を設けたので、以下の理由により、トナーが漏れ出すことはない。すなわち、上記トナー収容器内のトナーが、回収部材が配置された箇所にまで溜まると、収容器内のトナーは蓋部材に接触する。その結果、蓋部材は、収容器内のトナーから圧力を受ける。このとき、回収部材のトナー収容器内のトナーから圧力を受ける側の面に蓋部材を設けているので、蓋部材は、トナー収容器内のトナーからの圧力により回収部材側へ押され回収部材に密着する。これにより、トナー収容器内のトナーが、回収部材の貫通孔から漏れ出すのを抑制することができるのである。

【図面の簡単な説明】

【0014】

【図1】本実施形態に係るプリンタの概略構成図。

【図2】クリーニング装置の概略構成図。

【図3】四角柱搬送部材が初期位置にあるときの搬送部材と回収ブレード先端部との接触位置と廃トナー収容量との関係について調べたグラフ。

【図4】廃トナー収容量を調べたトナー搬送装置の要部拡大構成図。

【図5】四角柱の搬送部材と回収ブレード先端部との接触状態を表した図。

【図6】四角柱の搬送部材と回収ブレード先端部との接触状態の変化を説明する図。

【図7】廃トナーを廃トナー収容器へ搬送する様子を説明する図。

【図8】回収ブレードの湾曲のクセ付きの状態と先端部の当接位置の変化を示す図。

【図9】回収ブレードに複数の貫通孔を設け、回収ブレードに蓋部材を密着固定して貫通孔を固定した構成を示す分解斜視図。

【図10】本実施形態の回収ブレードの概略構成図。

【図11】本実施形態の回収ブレードを用いたトナー搬送装置の動作を説明する図。

【図12】変形例1の回収ブレードの概略構成図。

【図13】変形例1の回収ブレードの搬送部材との当接状態を説明する図。

【図14】変形例2の回収ブレードの概略構成図。

【図15】変形例2の回収ブレードの別の構成例を示す概略構成図。

【図16】変形例3の回収ブレードの概略構成図。

【図17】変形例4の回収ブレードの概略構成図。

【発明を実施するための形態】

【0015】

以下、本発明を電子写真方式の画像形成装置であるプリンタに適用した実施形態について説明する。図1は、本実施形態に係るプリンタの概略構成図である。図1に示すように、このプリンタは、像担持体としての感光体1を有している。感光体1は、円筒状をなし本体フレームに設置された図示しない駆動装置により図中矢印方向に回転駆動され、その表面の感光層が帯電ローラ9によって一様な高電位に帯電される。一様に帯電された感光層は潜像形成手段である不図示の露光装置からの画像情報に基づく光線(例えばレーザー光)11により走査露光され、この走査露光により電位の減衰した低電位部と初期の高電位部とからなる静電潜像が感光層に形成される。感光体1上に形成された静電潜像の低電位部(又は高電位部)が感光体1と現像装置2の現像ローラ3との対向位置至ると、その表面にトナー薄層を担持した現像ローラ3からトナーが感光体1に移され、感光体1の表面に可転写画像としてのトナー像(可視像)が形成される。感光体1の回転が進むと、上記トナーは、不図示の給紙ユニットから搬送される記録紙12上に転写部5によって転写される。転写終了後の記録紙12は、不図示の定着装置によりトナー像が定着され、装置外へ排出される。なお、転写されずに感光体1上に残留した転写残トナーは、クリーニング装置6のクリーニングブレード7により感光体1から除去される。このクリーニングブレード7よりも感光体1の回転方向下流側には、図示しない除電装置が設けられている。この除電装置では、感光体1の表面の残留電位が除去される。除電装置における感光体1の回転方向下流側には帯電ローラ9が設けられており、感光体1は再び帯電ローラ9によって一様な高電位に帯電される。

【0016】

クリーニングブレード7で除去した廃トナーは、中心軸から外周の距離が異なる搬送部材8の回転によってクリーニング部から廃トナー収容器10内へと搬送され溜められていく。

【0017】

本プリンタは、感光体1、帯電ローラ9、現像装置2、クリーニング装置6が、筐体に収納されており、装置本体に対して着脱可能に構成されたプロセスカートリッジとなっている。

【0018】

図2は、クリーニング装置6の概略構成図である。

クリーニング装置6は、感光体1に当接するクリーニングブレード7と、廃トナー15を収容するトナー収容器としての廃トナー収容器10と、クリーニングブレード7により感光体1から除去された廃トナーを廃トナー収容器10へと搬送するトナー搬送装置30とを備えている。トナー搬送装置30は、クリーニングブレード7の下方の廃トナー収容器10の開口部に配置された断面形状非円形の搬送部材8を有している。なお、断面形状非円形の搬送部材8の形状としては、楕円や四角柱などの多角柱(5角、6角等)などの形状を意味しており、本実施形態では四角柱の形状の搬送部材8を用いた例について説明するが、他の形状でも同じである。

【0019】

また、トナー搬送装置30は、一方をクリーニング装置6内(廃トナー収容器10の内壁面)に固定し他方を搬送部材8に当接させる回収部材としての回収ブレード14を有している。回収ブレード14は、搬送部材8の回転とともにその外周距離の変化に合わせて常に接触できるように弾性変形させて搬送部材8に当接させている。回収ブレード14は、搬送部材8の回転方向に対してカウンター方向に先端部14aを当接させて、回収ブレードの先端部14aで搬送部材8に付着した廃トナーを掻き取る。また、搬送部材8の回転方向に対してカウンター方向に先端部14aを当接させることで、廃トナー収容器10内に溜まった廃トナー15を堰き止め、廃トナー15を、クリーニングブレード7側に移動しないようにすることができる。廃トナー収容器内の廃トナーが、回収ブレード14と接触する箇所まで溜まった場合、回収ブレード14は、廃トナー収容器内の廃トナーから圧力を受ける。このとき、回収ブレードの先端部14aを、搬送部材8の回転方向に対してトレーリング方向に当接させた場合、廃トナー収容器内の廃トナーからの圧力は、先端部14aを搬送部材8から離間させる方向に働く。その結果、回収ブレード14の搬送部材8との当接圧が低下して、搬送部材8の表面に付着したト廃ナーを良好に掻き取ることができなくなる。一方、カウンター方向に先端部14aを当接させた場合は、廃トナー収容器内の廃トナーからの圧力は、搬送部材8との当接圧を高める方向に働くので、当接圧の低下が生じることなく、経時にわたり良好な掻き取り性能を維持することができる。

【0020】

搬送部材8が、図示方向に回転することで、感光体1から掻き落とした廃トナー15を廃トナー収容器10内に搬送する。そして、搬送部材8に付着した廃トナー15は、回収ブレード14により掻き取られ、廃トナー収容器10に回収される。

【0021】

図3は四角柱搬送部材8が初期位置にあるときの搬送部材8と回収ブレード先端部14aとの接触位置と廃トナー収容量との関係について調べてグラフであり、図4は、廃トナー収容量を調べたトナー搬送装置30の要部拡大構成図である。

図4に示すように、一辺の長さが9mmの四角柱の搬送部材8で実施し、搬送部材8が初期位置にあるときの搬送部材8と回収ブレード先端部14aとの接触位置は、搬送部材8の面の中央を"0"として、回転の下流側であるクリーニングブレード側を"+"で表し、逆の回転上流側である収容容器奥側を"−"とした。また、廃トナーの収容量は、クリーニングブレード7により除去された廃トナーが、廃トナー収容器に回収されず、再び感光体12に付着して、クリーニングブレード7をすり抜けて異常が発生することなく収容出来る量である。また、搬送部材8初期位置とは、回収ブレード14の弾性変形量が最も少なくなる搬送部材8の位置である。

【0022】

図3に示すように、四角柱の搬送部材8が初期位置にあるとき、搬送部材8の面の中央付近に回収ブレード先端部14aが接触するように構成することで、廃トナー収容量がもっとも多くなることがわかる。一方、"−"側、すなわち、搬送部材初期位置において、回転上流側である廃トナー収容器側に回収ブレード先端部14aが接触するよう構成した場合は、廃トナー収容量が低下していることがわかる。また、逆に、搬送部材8初期位置において、"+"側、すなわち、回転下流側であるクリーニングブレード側に回収ブレード先端部14aが接触するよう構成した場合は、回収ブレード14が搬送部材8の回転に巻き込まれて、動作不能になってしまった。このことから、回収ブレード先端部14aを、搬送部材8の面の中央付近(中央の位置に対して±0.5mm)に接触させるのが好ましいことがわかる。

【0023】

図5は、四角柱の搬送部材8と回収ブレード先端部14aの接触状態を表した図である。(a)は、搬送部材8の面の中央付近に回収ブレード先端部14aを接触させたときの接触状態を表した図であり、(b)は、搬送部材8の面の中央よりも回転上流側である廃トナー収容器側に回収ブレード先端部14aを接触させたときの接触状態を表した図である。

図5に示す四角柱の搬送部材8の外接円Aに対してその内部にある領域の廃トナーが、搬送部材8により搬送される。図5(a)、(b)に示すように、回収ブレード14により掻き取られずに、搬送部材8に付着した付着廃トナー18があると、搬送部材8により搬送される領域17が狭くなるので廃トナーの搬送量が減少する。図5(b)に示すように、廃トナー収容器側に回収ブレード先端部14aを接触させたときは、図5(a)に示すように、搬送部材8の面の中央付近に回収ブレード先端部14aを接触させたときよりも付着廃トナー18が多くなる。

【0024】

ここで、廃トナー収容器側に回収ブレード先端部14aを接触させたときの付着廃トナー18が、搬送部材8の面の中央付近に回収ブレード先端部14aを接触させたときよりも多くなる理由について、図6を用いて説明する。

図6(a)、図6(b)に示すように、搬送部材8が回転して、回収ブレード先端部14aが、搬送部材8の角部に到達するまでは、回収ブレード先端部14aが、搬送部材8の面を摺動して、搬送部材8に付着した廃トナーを良好に掻き取ることができる。図6(b)の状態から搬送部材がさらに回転すると、図6(c)に示すように、搬送部材8の角部が、回収ブレード表面を移動し、回収ブレード先端部14aが搬送部材8から離間する。そして、搬送部材8がさらに回転して、図6(a)の状態となると、回収ブレード先端部14aが再び搬送部材の辺と当接する。

【0025】

図6では、図6(a)に示す状態のとき、回収ブレード先端部14aが辺の中央部に当接する構成であるため、回収ブレード先端部14aで搬送部材8に付着した廃トナーを掻き取れる領域は、図6(a)に示す辺の中央部から回転上流側の端部となり、回転下流側の端部から辺の中央部までは、回収ブレード14は、図6(c)に示すように、搬送部材8の角部で持上げられた状態となり、回収ブレード先端部14aにより掻き取られることはない。よって、図5(a)に示すように、回転下流側の端部から辺の中央部までの領域に付着廃トナー18が生じるのである。また、図5(b)に示すように、回収ブレード先端部14aの搬送部材8との接触箇所が中央部よりも回転上流側にあるときは、回収ブレード先端部14aの搬送部材8との接触箇所よりも搬送部材の回転下流側の付着廃トナーは、回収ブレード先端部14aにより除去されない。これにより、付着廃トナー18が、図5(a)の構成よりも多くなるである。

【0026】

次に、搬送部材による廃トナーの搬送量が少なくなると、廃トナーの収容量が減少する理由について、図7を用いて説明する。

クリーニングブレード7の感光体と当接する箇所は、重力方向下の位置に位置する事が多い。また、クリーニングブレード7の感光体1との当接箇所よりもさらに下方には、転写部5が配置されており、クリーニング装置の真下に記録紙が搬送される搬送経路が配置される。このため、クリーニングブレード7の下方に配置される搬送部材8よりも下方には、ほとんど空間がない(図1参照)。よって、廃トナー収容器10は、搬送部材8の上方に空間を設けることとなる。このため、廃トナー収容器内に廃トナーが溜まってくると、搬送部材8は、図7(a)の矢印Aに示すように、廃トナー収容器内の廃トナーを、搬送部材8の辺で容器内部へ押し退けて、廃トナー収容器内の空き空間の上方へと廃トナー全体を移動させることで、空間S2を形成する。また、搬送部材8に付着した廃トナーを回収ブレード14aで掻き落とすことで、空間S1を形成する。搬送部材8と感光体1の間に落下したクリーニングブレード7によって掻き落とされたトナーXを、搬送部材8の廃トナーを押し退けた辺よりも回転上流側の辺で、空間S2へ搬送することで、廃トナー収容器10内に廃トナーを搬送することになる。

【0027】

また、廃トナー収容器10内に廃トナーが溜まってくると、溜まった廃トナーの圧力により廃トナー収容器10の開口部から廃トナー15が流出しようとする。このため、図7(b)の矢印Bに示すように、搬送部材8により廃トナーを押し退けて形成された空間S2に収容容器内の廃トナーが流れ込んで空間S2を埋めようとする。廃トナー収容器内の廃トナー量が多くなるにつれ、開口部から流出しようとする廃トナーの勢いが強くなり、空間S2に流れ込んでくる廃トナー量(単位時間当たりの廃トナー量)が徐々に多くなる。そして、最終的には、搬送部材8の辺で廃トナーを押し退けて空間S2が形成されたとしてもその空間S2に流れて込んできた廃トナーによりクリーニングブレード7により掻き落とされた廃トナーXが、押し出されてしまい、廃トナー収容器10へ搬送できなくなってしまう。その結果、クリーニングブレード7によって掻き落とされた廃トナーが、感光体12と搬送部材8との間の領域に溜まっていく。そして、感光体12と搬送部材8との間の領域に溜まった廃トナーが感光体と接触して感光体12に再付着し、クリーニングブレード7をすり抜ける現象が発生する。

【0028】

さらに感光体1と搬送部材8との間の領域に廃トナーが溜まると、クリーニングブレード7のエッジで堰き止める廃トナー量が多くなり、クリーニングブレードで堰き止めることができなくなり、廃トナーがまとまってクリーニングブレード7と感光体1の間からすり抜ける現象が発生する。

【0029】

廃トナーのすり抜けが発生すると、すり抜けた廃トナーが帯電ローラ9に付着して帯電ローラ9を汚してしまう。帯電ローラ9が汚れると、感光体表面を一様に所定電圧に帯電させることができなくなり、画像が白くなる現象が発生してしまう。また、すり抜けた廃トナーが感光体1の回転とともに転写部5まで移動し、画像に転写されて画像に黒ポチが出るなどの現象が発生する。このように、廃トナーのすり抜けは、画像不良の要因となる。

【0030】

搬送部材8の廃トナーの搬送量が少ないと、廃トナー収容器内のトナーを押し退ける量が少なくなくなり、その結果、廃トナー収容器内のトナーを押し退けて形成された空間S2に流れ込む廃トナーの勢いを十分に低下させることができず、空間S2に勢いよく廃トナーが流れ込んでくる。その結果、早期に(廃トナー収容器内の廃トナー量が少ない段階で)、空間S2に流れ込んできた廃トナーによって、クリーニングブレードにより掻き落とされた廃トナーXが押し出され、掻き落とされた廃トナーXを、廃トナー収容器へ搬送することができなくなる。よって、トナー搬送量の少ない先の図5(b)の構成は、先の図5(a)に比べて、廃トナーの収容量が減少するのである。

【0031】

通常、回収ブレード14の材料は弾性フィルム(例えばPET(ポリエチレンテレフタラート)シートなど)を用いる事が一般的である。しかし、PETシートのような弾性フィルムの材料自体の特徴として、湾曲させて加圧状態とすると少しずつ塑性変形(クリープ変形)を起こし、当接圧が減少してしまう問題がある。

【0032】

図8に回収ブレード14の湾曲のクセ付きの状態と先端部の当接位置の変化を示す。

図8(a)に示すように、初期的には搬送部材の面の中央付近に回収ブレード14を接触させるような位置関係にしていても、その状態で長期保管を行うと先端部14aの接触位置は変わらずとも接触圧が低下してしまう。また、図8(b)に示すように、搬送部材8と回収ブレード14との接触位置が、回収ブレード14が一番湾曲するような位置で高温下で長期保管された時等は、回収ブレード14のクセ付きが大きくなり、図8(c)の実線で示すように、初期の搬送部材8の面の中央位置では接触せずに浮いてしまうような状態も発生する場合がある。その結果、図8(d)に示すように示すように、回収ブレード先端部14aが当接する領域が狭まり、掻き取り量が減少してしまい、廃トナーの収容量が減少するという問題が発生する。

【0033】

回収ブレード14を、弾性フィルムなどの高分子材料よりもクリープ変形しにくい金属部材にすることで、回収ブレードのクリープ変形による廃トナー収容量の減少を防止することができる。金属部材は、曲げ強さが弾性フィルムより大きく弾性フィルムよりも機械剛性が高い。一般的なPET部材の曲げ強さは常温で70[Mpa]、一般的なSUSの板バネの曲げ強さは常温で390[Mpa]であり、PET部材に比べて5倍以上の曲げ強さを有する。さらに、弾性フィルム材は高温環境では曲げ強さが低下することから、高温環境では、弾性フィルムはクリープ変形しやすくなるのに対し、金属部材は高温環境でも曲げ強さが低下することがないので、弾性フィルム材に比べて、さらにクリープ変形に対して優位である。しかし、金属部材は、剛性が高いため、搬送部材8に追随できるように回収ブレード14を弾性変形させて、搬送部材8に当接させたとき、当接圧が必要以上に高くなってしまう。当接圧が高くなりすぎると、搬送部材8の表面の磨耗、搬送部材8の回転負荷の増加、回収ブレード14が搬送部材8の回転によって各面に接触する際のはじき音等の問題が発生する。

【0034】

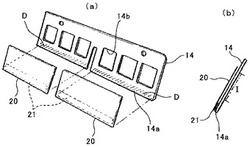

このため、図9に示すように、金属部材からなる回収ブレード14に回収ブレードを貫通する複数の貫通孔14bを設け、回収ブレード14の剛性を下げ、搬送部材8に追随できるように回収ブレード14を弾性変形させて、搬送部材8に当接させたときの当接圧が適正となるように調整している。そして、貫通孔から廃トナー収容器10内の廃トナーが漏れないように、貫通孔14bを塞ぐ蓋部材20を、回収ブレード14に貼り付けている。

【0035】

蓋部材20の剛性が高いと、貫通孔14bを設けて、回収ブレード14の剛性を下げた効果がなくなるので、蓋部材20は、PET材のような金属部材よりも剛性の低い材料を用いている。また、蓋部材20は、両面テープなどの接着部材24によりその周囲が回収ブレード14に固定されており、蓋部材20は、回収ブレード14と一体となって変形する構成となっている。また、廃トナー収容器10内の廃トナーが溜まっていくと、回収ブレード14上にも廃トナーが積載されていく。このとき、蓋部材20の厚みが薄いと、蓋部材20に傷などがあった場合、回収ブレード14上に積載された廃トナーの圧力で、蓋部材20が破れてしまい、廃トナーが、廃トナー収容器10から漏れ出すおそれがある。このため、蓋部材20の厚みをある程度厚くして、多少、蓋部材20に傷などがあっても、破れないようにしておく必要がある。

【0036】

しかしながら、図9に示すような構成の場合、高温下で長期保管された時等は、PET材からなる蓋部材20が塑性変形(クリープ変形)してしまう。その結果、回収ブレード14が、蓋部材20の変形に倣い変形してしまい、当接圧が低下したり、先の図8(d)に示したように、回収ブレード先端部14aの搬送部材8との当接位置が廃トナー収容器側に移動したりすることになる。

【0037】

そこで、本実施形態においては、蓋部材20を、回収ブレード14の貫通孔14bと先端部14aとの間の領域にのみ固定し、蓋部材20の貫通孔14bと対向する箇所から、蓋部材20の回収ブレード短手方向の端部までを、回収ブレード14に対して接離可能にした。以下に、図面を用いて具体的に説明する。

【0038】

図10は、本実施形態の回収ブレード14の概略構成図であり、(a)は、分解斜視図であり、(b)は、側面図である。なお、図10(b)の一点鎖線Iは、回収ブレード14の貫通孔14bの形成範囲を示している。

本実施形態の回収ブレード14は、複数の貫通孔14bを有する金属部材からなっており、この貫通孔14bを、弾性フィルム(例えばPETシートなど)からなる蓋部材20で覆っている。蓋部材20は、回収ブレード14に設けられた貫通孔14bを覆う大きさであり、回収ブレードの先端部14aと貫通孔14bとの間の領域Dと対向する箇所には、両面テープなどの接着部材24が貼り付けられている。そして、この接着部材24により、蓋部材20は、回収ブレード14の搬送部材8と対向する面の逆の面、すなわち、廃トナー収容器内の廃トナーが堆積する面の上記領域Dに接着固定される。

【0039】

図11は、本実施形態の回収ブレード14を用いたトナー搬送装置30の動作を説明する図である。

図11(a)に示すように、使用初期時においては、蓋部材20を金属部材よりも剛性の低い弾性フィルムで構成しているため、回収ブレード14の弾性変形に倣って蓋部材20が容易に変形して、回収ブレード14を所定の当接圧で当接させることができる。

【0040】

本実施形態においては、蓋部材20は、回収ブレード14の先端部14aと貫通孔14bとの間の領域Dのみに固定され、他を固定せずに自由にしている。蓋部材20は、粘弾性体である高分子材料からなる弾性フィルムであるので、回収ブレード14が図11(b)に示す状態で高温放置等され、蓋部材20が塑性変形(クリープ変形)したとき、図11(c)に示すように、金属部材からなる回収ブレード14は、湾曲した状態の蓋部材20から離れ、蓋部材20の塑性変形に倣うことなくもとの形状に戻ることができる。これにより、当接圧が低下したり、先の図8(d)に示したように、回収ブレード先端部14aの搬送部材8との当接位置が廃トナー収容器側に移動したりすることがなくなる。

【0041】

また、図11(c)に示すように、廃トナー収容器内の廃トナーが溜まっていき、図11(e)に示すように、回収ブレード14上にまで廃トナーがくると、廃トナーは、蓋部材20の上に積もっていく。

【0042】

本実施形態においては、蓋部材20を、回収ブレード14の廃トナー収容器内の廃トナーが堆積する側の面である回収ブレード14の搬送部材8と対向する面の逆の面に設けており、また、蓋部材20は、回収ブレード14の鉛直下方側に固定されている。よって、廃トナーは、蓋部材20の回収ブレード14に固定された側から積もっていく。また、廃トナーが蓋部材20上に積もっていくと、蓋部材20は、廃トナーの重量により、蓋部材20は、回収ブレード14に向かって、移動して、回収ブレード14に密着する。そして、図11(f)に示すように、廃トナー収容器内の廃トナーがさらに溜まり、蓋部材20全体に廃トナーが積もると、蓋部材20は、完全に回収ブレード14と密着する。よって、図11(c)に示すように、蓋部材20に癖がついて、回収ブレード14から離間した状態となっていても、廃トナー収容器内の廃トナーが、蓋部材20と回収ブレード14との間から漏れ出すことはなく、蓋部材20が、完全に回収ブレード14に固定されていなくても、蓋の機能を十分に発揮することができる。

【0043】

次に、本実施形態の変形例について説明する。

【0044】

[変形例1]

図12は、変形例1における回収ブレード14の概略構成図であり、(a)は、分解斜視図であり、(b)は、側面図である。

先にも述べたように、蓋部材20には廃トナーの紛圧に耐えられるようにするために、ある程度の厚みが必要である。その厚みは例えばPET材においては0.1mm程度である。先の図11の構成においては、蓋部材20を直接回収ブレード14に貼り付けている。この場合、先の図11(f)に示すように、廃トナーが溜まっていき、湾曲した蓋部材20が回収ブレード14に対して密着したとき、蓋部材20の回収ブレード14との接着箇所には、蓋部材20の湾曲した状態を維持しようとする力により、回収ブレード14から離間する方向に力が働く。その結果、回収ブレード14の領域Dが、蓋部材20から搬送部材8から離間する方向に力を受けてしまう。すなわち、先の図11のように、蓋部材20を直接接着固定する構成においては、わずかながらも回収ブレード14は、蓋部材20の塑性変形(クリープ変形)の影響を受けてしまい、搬送部材8との当接圧が低下するおそれがある。

【0045】

そこで、変形例1においては、蓋部材20よりも柔らかい材質からなるシート状またはフィルム状の貼り付け部材21を使って、貼り付け部材21の所定の箇所を支点にして蓋部材20が回収ブレード14に対して揺動可能となるように、蓋部材20を回収ブレード14に固定した。

【0046】

貼り付け部材21は、例えば材料がPETやポロエステルで厚みが50μm程度のもので、一方の面には両面テープまたは粘着材が塗布された物である。貼り付け部材21の一端側を回収ブレード14の先端部14aと貫通孔14bとの間の領域Dの先端部14a側に貼り付け、貼り付け部材21の他端側を蓋部材20の回収ブレード14との対向面と反対側の面に貼り付ける。このようにして、蓋部材20を回収ブレード14に固定することで、蓋部材20は、貼り付け部材21の回収ブレードの固定領域と、蓋部材20の固定領域との間の箇所Gを支点にして揺動可能に回収ブレード14に固定される。

【0047】

図13は、変形例1の回収ブレード14の搬送部材8との当接状態を説明する図である。廃トナーが入っていないような新品の状態においては、回収ブレード14が湾曲した状態のとき、蓋部材20は、湾曲せずにほぼまっすぐの状態を保つ。これは、蓋部材20は、回収ブレード14に直接固定されておらず、また、貼り付け部材21は、蓋部材20よりも柔らかい材質である。このため、回収ブレード14を湾曲させたとき、回収ブレード14に固定された貼り付け部材21は、回収ブレード14の変形倣って弾性変形しようとし、貼り付け部材21は、蓋部材20を回収ブレード側へ押し付ける力が発生するが、その力よりも蓋部材20の真直ぐな形状を維持しようとする力の方が強いため、貼り付け部材21は、蓋部材20の上記力により、上記Gを支点して、貼り付け部材21の蓋部材との接着領域が回収ブレード14から離間する方向へ回転する。その結果、回収ブレード14が湾曲しても、蓋部材20は、ほとんど変形することなく、ほぼまっすぐの状態を保つのである。これにより、先の図8(b)に示す状態で、長期間保管されていても、蓋部材20が、湾曲した状態に塑性変形(クリープ変形)するのを抑制することができる。また、先の図8(b)に示す状態で長期間保管されると、貼り付け部材21に塑性変形(クリープ変形)が生じるおそれがあるが、貼り付け部材21は、蓋部材20よりも薄く柔らかい材料であるから、その形状維持力は蓋部材20よりも低い。よって、貼り付け部材21が塑性変形しても、回収ブレード14に与える影響も小さい。従って、蓋部材20を直接回収ブレード14に固定する場合に比べて、搬送部材8との当接圧の低下を抑制することができる。

【0048】

[変形例2]

図14は、変形例2の回収ブレード14の概略構成図であり、(a)は、分解斜視図であり、(b)は、側面図である。

回収ブレード14は、樹脂よりも硬度の高い金属材料で構成されており、搬送部材8は、樹脂で形成されている。よって、回収ブレード14と搬送部材8との当接状態では、搬送部材8が、金属材料の回収ブレード14の先端部14aにより削られてしまうおそれがある。そこで、この変形例2では、金属部材よりも硬度の低い貼り付け部材21で回収ブレード先端部14aを覆うように構成した。

【0049】

変形例2においては、貼り付け部材21の一部を、回収ブレード14の搬送部材8と対向する面に貼り付け、回収ブレード先端部14aで折り返す。折り返した貼り付け部材21の部分を、回収ブレード14の搬送部材8と対向する面と反対側の面に貼り付ける。

【0050】

また、図15に示すように、蓋部材20を、回収ブレード先端部14aまで延ばして、貼り付け部材21の折り返した部分の全てを、蓋部材20に貼り付ける構成でもよい。この場合は、蓋部材20の回収ブレード14に対する揺動の支点Gが、回収ブレード先端部となる。図14に示す構成を採用しても、図15に示す構成を採用しても、機能的には差異はないので、組立易い構成を適宜採用すればよい。

【0051】

このように、変形例2においては、柔軟性のあるフィルム状の貼り付け部材21で回収ブレード14の先端部を覆うので、搬送部材8は、柔軟性のある貼り付け部材21と当接することになり、搬送部材8が、回収ブレード14により削られてしまうのを抑制することができる。また、貼り付け部材21を用いることで、上述した変形例1の効果も得ることができる。

【0052】

[変形例3]

図16は、変形例3の回収ブレード14の概略構成図であり、(a)は、斜視図であり、(b)は、側面図である。

上述した変形例1、2においては、蓋部材20は、貼り付け部材21の蓋部材20との接着領域の端部Gを支点して、回転可能な状態にある。そのため、例えば画像形成装置を輸送中に搬送部材8の回転方向とは、逆方向に回転させたり、傾けたりすると、蓋部材20は端部支点から約180度回転して裏返しになる場合がある。蓋部材20が、裏返しになった状態で動作すると、回収ブレード14の貫通孔14bから廃トナー収容器内のトナーが漏れ出てしまう。

【0053】

そこで、変形例3においては、図16に示すように、廃トナー収容器10の内部に蓋部材20が貼り付け部材21の所定箇所Gを支点として所定量以上回動するのを規制する凸形状の回動規制部材としてのストッパ22を設けた。ストッパ22の位置は、蓋部材の20回転支点Gを通る垂線Hよりも、回収ブレード14側に蓋部材20と当接する箇所があるようにする。これにより、画像形成装置を搬送部材8の回転方向とは、逆方向に回転させたり、傾けたりして、蓋部材20が裏返しになろうとした時に、蓋部材20は、ストッパ22に突き当たり、回動が規制される。これにより、蓋部材20が裏返しになるのを防止することができる。また、ストッパ22の位置は、蓋部材20の回転支点Gを通る垂線Hよりも、回収ブレード側に当接箇所があるので、ストッパ22に突き当った蓋部材20は、画像形成装置使用時には、自重で回収ブレード側へ倒れて回収ブレード14の貫通孔14bを塞ぐことができる。

【0054】

[変形例4]

図17は、変形例4の回収ブレードの概略構成図でり、(a)は、分解斜視図であり、(b)は、側面図である。

この変形例においては、回収ブレード14と蓋部材20との間に、例えばスポンジ状の弾性部材からなる密閉部材23を設けて、回収ブレード14の貫通孔14bの周りを囲むように配置したものである。上述したように、湾曲した回収ブレード14に対して、蓋部材20は廃トナーの紛圧によって密着する。密閉部材23を設けることで、廃トナーの紛圧によって蓋部材20が湾曲した回収ブレード14に対して密着したときの密着度を上げることができる。これにより、貫通孔14bから廃トナーが漏れ出すのを良好に抑制することができる。

【0055】

以上に説明したものは一例であり、本発明は、次の(1)〜(16)態様毎に特有の効果を奏する。

(1)

回転によりトナーを、廃トナー収容器10などのトナー収容器へ搬送する断面非円形の搬送部材8と、上記搬送部材8に所定の当接圧で当接して上記搬送部材8に付着したトナーを掻き落とす金属部材で構成された板状の回収ブレード14などの回収部材とを備えたトナー搬送装置において、回収部材の先端部から離間した箇所に回収部材を貫通する貫通孔14bを有し、回収部材がトナー収容器内のトナーから圧力を受ける側の面から貫通孔14bを覆う蓋部材20を設け、回収部材長手方向から見たとき、少なくとも、上記蓋部材の回収部材短手方向一端から貫通孔14bと対向する領域までを、回収部材に対して接離可能にした。

かかる構成とすることで、実施形態で説明したように、蓋部材20がクリープ変形して、湾曲した状態に塑性変形したととしても、回収部材は、蓋部材20の湾曲状態に倣うことなく、自身の弾性変形で湾曲する。これにより、搬送部材8との当接圧の低下を抑制することができ、良好な掻き取り性能を維持することができる。その結果、搬送部材8のトナー搬送量の低下を抑制することができる。

また、蓋部材20と回収部材の貫通孔14bとの間に隙間ができても、トナー収容器に貫通孔14bから漏れ出す程度にトナーが溜まったとき、トナー収容器のトナーは、蓋部材20に当接し、蓋部材20にトナー収容器内のトナーの圧力がかかる。その結果、蓋部材20は、トナー収容器内の圧力により、回収部材側に押されて、回収部材に密着する。これにより、トナー収容器内のトナーが、回収部材の貫通孔14bから漏れることが、ほとんどない。

【0056】

(2)

また、上記(1)に記載の態様のトナー搬送装置において、上記蓋部材20を、弾性フィルムにした。

かかる構成とすることで、蓋部材20の剛性を回収部材よりも弱めることができ、上記蓋部材を弾性体とすることで、蓋部材20にトナー収容器内のトナーの圧力がかかったとき、湾曲した回収部材に倣って蓋部材が弾性変形し、蓋部材を回収部材に密着させることができる。

【0057】

(3)

また、上記(1)または(2)に記載の態様のトナー搬送装置において、上記蓋部材20を、上記回収部材の上記トナー収容器内のトナーから圧力を受ける側の面の貫通孔14bと先端部14aとの間の領域Dに固定した。

かかる構成を備えることで、簡単な構成で、蓋部材20を回収部材に固定することができる。

【0058】

(4)

また、上記(1)または(2)に記載のトナー搬送装置において、上記蓋部材20は、上記蓋部材20よりも薄く柔らかい材質のフィルム状の貼り付け部材21にて上記回収部材に固定するものであって、上記貼り付け部材21は、該貼り付け部材21の所定の箇所Gを支点にして上記蓋部材20が上記回収部材に対して回動可能となるように、上記蓋部材20を上記回収部材に固定する。

かかる構成とすることで、変形例1で説明したように、蓋部材20が、上記回収部材とともに弾性変形するのを抑制することができ、蓋部材20がクリープ変形するのを抑制することができる。

【0059】

(5)

また、上記(4)に記載のトナー搬送装置において、上記貼り付け部材21で、上記回収部材の先端部14aを覆った。

かかる構成を備えることで、変形例2で説明したように、搬送部材8の磨耗を抑制することができる。また、貼り付け部材21と、回収部材を覆う部材とを別々に設ける場合に比べて、部品点数を削減することができ、組み立て工数を削減することができる。

【0060】

(6)

また、上記(4)または(5)に記載の態様のトナー搬送装置において、上記蓋部材20が、所定量以上回動するのを規制するストッパ22などの回動規制部材を設けた。

かかる構成を備えることで、変形例3で説明したように、蓋部材20が、裏返しになるのを防止することができる。

【0061】

(7)

また、上記(1)乃至(6)いずれかに記載のトナー搬送装置において、上記蓋部材20が、上記蓋部材20よりも柔らかい材質の密閉部材23などの弾性部材を介して回収部材に当接するよう構成した。

かかる構成とすることで、変形例4で説明したように、蓋部材20にトナー収容器内のトナーの圧力がかかって蓋部材が回収部材に密着したときの密着性を高めることができる。これにより、貫通孔14bからのトナー漏れ出しを良好に抑制することができる。

【0062】

(8)

また、感光体1などの像担持体上の転写残トナーを掻き落とすクリーニングブレード7などのクリーニング部材と、クリーニング部材により掻き落とされたトナーを、廃トナー収容器10へ搬送するトナー搬送手段とを備えたクリーニング装置6において、上記トナー搬送手段として、上記(1)乃至(7)いずれかに記載の態様のトナー搬送装置を用いた。

かかる構成を備えることで、クリーニング部材により掻き落とされた廃トナーを良好に廃トナー収容器10へ搬送することができ、掻き取った廃トナーが像担持体に再付着し、クリーニング部材をすり抜けて、クリーニング不良となるのを抑制することができる。

【0063】

(9)

また、感光体1などの像担持体上に形成した画像を最終的に記録紙12などの記録体に転移させる画像形成装置において、上記像担持体上に付着した不要な付着物を除去するためのクリーニング手段として、上記(8)に記載の態様のクリーニング装置を用いる。

かかる構成を備えることで、クリーニング不良を抑制することができ、廃トナーが帯電装置に付着したり、記録体に付着したりして、画像不良となるのを抑制することができる。

【0064】

(10)

感光体1などの像担持体上に形成した画像を最終的に記録紙12などの記録体に転移させる画像形成装置の本体に着脱自在に構成され、上記像担持体に付着した不要な付着物を除去するクリーニング手段と、像担持体とを一体に支持したプロセスカートリッジにおいて、上記クリーニング手段として、上記(8)に記載の態様のクリーニング装置を用いた。

かかる構成を備えることで、クリーニング不良を抑制することができ、廃トナーが帯電装置に付着したり、記録体に付着したりして、画像不良となるのを抑制することができる。

【符号の説明】

【0065】

1:感光体

2:現像装置

3:現像ローラ

5:転写部

6:クリーニング装置

7:クリーニングブレード

8:搬送部材

9:帯電ローラ

10:廃トナー収容器

12:記録紙

14:回収ブレード

14a:先端部

14b:貫通孔

15:廃トナー

20:蓋部材

21:貼り付け部材

22:ストッパ

23:密閉部材

24:接着部材

30:トナー搬送装置

【先行技術文献】

【特許文献】

【0066】

【特許文献1】特許第2516619号公報

【特許文献2】特許第3162798号公報

【特許文献3】特開平11−143323号公報

【技術分野】

【0001】

本発明は、トナー搬送装置、クリーニング装置、画像形成装置およびプロセスカートリッジに関するものである。

【背景技術】

【0002】

特許文献1や2には、クリーニングブレードにより感光体から掻き落とされたトナー(以下、廃トナーという)を、廃トナー収容部へ搬送するトナー搬送装置が記載されている。トナー搬送装置は、クリーニングブレードの下方に設けられ、クリーニングブレードにより掻き落とされた廃トナーを、廃トナー収容部へ向けて搬送する多角柱形状の搬送部材と、この搬送部材の外周面に当接し、搬送部材に付着した廃トナーを掻き落とす回収部材として回収ブレードとで構成されている。

【0003】

搬送部材を回転させると、多角柱形状の搬送部材の外周面が、クリーニングブレードによって掻き落とされて、クリーニングブレード下方に溜まった廃トナーを捉え、廃トナーを搬送部材の回転方向へと搬送する。これにより、クリーニングブレードにより掻き落とされた廃トナーを、廃トナー収容部へと搬送することができる。そして、搬送部材に付着した廃トナーを回収ブレードで掻き落とすことで、廃トナーを廃トナー収容器に留める。

【0004】

特許文献1や2に記載のトナー搬送装置においては、回収ブレードを、ポリエステルフイルムなどの弾性フィルムで形成し、回収ブレードを弾性変形させて、搬送部材に対して所定の当接圧で当接させている。これにより、断面が非円形であり、中心軸と距離が一定でない外周をもつ多角柱形状の搬送部材の外周面に追随して回収ブレードが変形し、搬送部材との当接を維持することができる。

【0005】

回収ブレードを構成するポリエステルフイルムなどの弾性フィルムは、粘弾性体である高分子材料であるため、クリープ変形しやすい。このため、長期間高温環境にさらされると回収ブレードがクリープ変形し、所定の当接圧より弱い力で搬送部材に当接し回収機能が低下してしまうという課題があった。

【0006】

特許文献3には、回収ブレードを金属部材で形成したトナー搬送装置が記載されている。金属材料は、ポリエステルフイルムなどの弾性フィルムに比べて、クリープ変形しにくい。よって、回収ブレードを金属部材で構成することで、長期間高温環境にさらされても、弾性フィルムにした場合に比べてクリープ変形を抑制でき、所定の当接圧を維持することができる。

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところが、回収ブレードを金属部材とした場合、搬送部材の外周面に追随できるように、回収ブレードをある程度弾性変形させて当接させると、回収ブレードの剛性が高いため、搬送部材への当接圧が所定の当接圧よりも高くなり、トルクアップや異音が発生するおそれがあった。そこで、板状の回収ブレードを貫通する貫通孔を設けて、回収ブレードの剛性を下げ、回収ブレードの搬送部材への当接圧を適正化し、さらに貫通孔から廃トナー収容部内の廃トナーが漏れ出さないように弾性フィルムなどで構成した蓋部材で貫通孔を覆ったトナー搬送装置を開発中である。

【0008】

上記開発中の廃トナー搬送装置においては、回収ブレードの貫通孔を覆う蓋部材を回収ブレードに接着固定して、回収ブレードと一体で変形するように構成していたので、次の課題が発生した。すなわち、回収ブレードの貫通孔を覆う弾性フィルムの蓋部材は、上述したように長期間高温環境にさらされるとクリープ変形する。このとき、蓋部材のクリープ変形後の形状を維持しようとする力により蓋部材に貼り付いている回収ブレードが蓋部材の変形後の形状に倣って一緒に湾曲してしまう。その結果、回収ブレードの搬送部材に対する当接圧が低下し、回収機能が低下してしまうという課題が発生してしまう。

【0009】

また、回収ブレードの貫通孔を覆う蓋部材を薄くし、蓋部材のクリープ変形後の形状を維持しようとする力を小さくすることで、回収ブレードが蓋部材の変形後の形状に倣うのを抑制して当接圧の低下を抑えることも考えられる。しかしながら、薄い蓋部材の場合は、次のような課題が発生する。すなわち、廃トナー収容器内の廃トナーが溜まっていき、回収ブレードの上にも廃トナーが溜まると、蓋部材が廃トナーから圧力を受ける。このとき、蓋部材に傷などがあった場合は、廃トナーの圧力により蓋部材が破れてしまい、蓋部材から廃トナーが漏れ出してしまうという課題が発生してしまう。

【0010】

なお、上述の課題は、クリーニングブレードにより掻き落とされた廃トナーを廃トナー収容器へ搬送するトナー搬送装置に限らず、トナーを収容器へ搬送するトナー搬送装置であれば、同様に生じる課題である。

【0011】

本発明は以上の課題に鑑みなされたものであり、その目的は、金属部材で構成された回収部材を所定の当接圧で搬送部材に当接させることができ、長期間高温環境にさらされても、回収部材の搬送部材に対する当接圧の低下を抑制することができ、かつ、トナー収容器からトナーが漏れ出すのを抑制することができるトナー搬送装置、クリーニング装置、画像形成装置およびプロセスカートリッジを提供することである。

【課題を解決するための手段】

【0012】

上記目的を達成するために、請求項1の発明は、回転によりトナーを、トナー収容器へ搬送する断面非円形の搬送部材と、上記搬送部材に所定の当接圧で当接して上記搬送部材に付着したトナーを掻き落とす金属部材で構成された板状の回収部材とを備えたトナー搬送装置において、上記回収部材の先端部から離間した箇所に上記回収部材を貫通する貫通孔を有し、上記回収部材が上記トナー収容器内のトナーから圧力を受ける側の面から上記貫通孔を覆う蓋部材を設け、上記回収部材長手方向から見たとき、少なくとも、上記蓋部材の短手方向一端から上記貫通孔と対向する領域までが、上記回収部材に対して接離可能にしたことを特徴とするものである。

【発明の効果】

【0013】

本発明によれば、回収部材に貫通孔を設けることで、金属部材で構成された回収部材の剛性を弱めることができる。これにより、搬送部材の外周面に追随できるように、回収ブレードをある程度弾性変形させて当接させたときの搬送部材への当接圧を所定の当接圧にすることができる。その結果、トルクアップや異音の発生を抑制することができる。

また、回収部材長手方向から見たとき、少なくとも、蓋部材の一端から貫通孔と対向する領域までを回収部材に対して接離可能にすることで、蓋部材の全体を回収部材に接着固定した構成とは異なり、蓋部材がクリープ変形しても、回収部材が蓋部材の変形後の形状に倣って一緒に変形しない。これにより、高温環境に長期間さらされても回収部材の搬送部材に対する当接圧の低下を抑制することができ、回収機能が低下することがない。また、蓋部材を薄くせずとも、回収部材の搬送部材に対する当接圧の低下を抑制することができる。よって、蓋部材の厚みを厚くすることができ、多少、蓋部材に傷があったとしてもトナー収容器内のトナーの圧力によって、蓋部材が破けることがない。これにより、トナー収容器からトナーが漏れ出すのを抑制することができる。

また、蓋部材がクリープ変形すると、回収部材の貫通孔と蓋部材との間に隙間ができるが、回収部材のトナー収容器内のトナーから圧力を受ける側の面に蓋部材を設けたので、以下の理由により、トナーが漏れ出すことはない。すなわち、上記トナー収容器内のトナーが、回収部材が配置された箇所にまで溜まると、収容器内のトナーは蓋部材に接触する。その結果、蓋部材は、収容器内のトナーから圧力を受ける。このとき、回収部材のトナー収容器内のトナーから圧力を受ける側の面に蓋部材を設けているので、蓋部材は、トナー収容器内のトナーからの圧力により回収部材側へ押され回収部材に密着する。これにより、トナー収容器内のトナーが、回収部材の貫通孔から漏れ出すのを抑制することができるのである。

【図面の簡単な説明】

【0014】

【図1】本実施形態に係るプリンタの概略構成図。

【図2】クリーニング装置の概略構成図。

【図3】四角柱搬送部材が初期位置にあるときの搬送部材と回収ブレード先端部との接触位置と廃トナー収容量との関係について調べたグラフ。

【図4】廃トナー収容量を調べたトナー搬送装置の要部拡大構成図。

【図5】四角柱の搬送部材と回収ブレード先端部との接触状態を表した図。

【図6】四角柱の搬送部材と回収ブレード先端部との接触状態の変化を説明する図。

【図7】廃トナーを廃トナー収容器へ搬送する様子を説明する図。

【図8】回収ブレードの湾曲のクセ付きの状態と先端部の当接位置の変化を示す図。

【図9】回収ブレードに複数の貫通孔を設け、回収ブレードに蓋部材を密着固定して貫通孔を固定した構成を示す分解斜視図。

【図10】本実施形態の回収ブレードの概略構成図。

【図11】本実施形態の回収ブレードを用いたトナー搬送装置の動作を説明する図。

【図12】変形例1の回収ブレードの概略構成図。

【図13】変形例1の回収ブレードの搬送部材との当接状態を説明する図。

【図14】変形例2の回収ブレードの概略構成図。

【図15】変形例2の回収ブレードの別の構成例を示す概略構成図。

【図16】変形例3の回収ブレードの概略構成図。

【図17】変形例4の回収ブレードの概略構成図。

【発明を実施するための形態】

【0015】

以下、本発明を電子写真方式の画像形成装置であるプリンタに適用した実施形態について説明する。図1は、本実施形態に係るプリンタの概略構成図である。図1に示すように、このプリンタは、像担持体としての感光体1を有している。感光体1は、円筒状をなし本体フレームに設置された図示しない駆動装置により図中矢印方向に回転駆動され、その表面の感光層が帯電ローラ9によって一様な高電位に帯電される。一様に帯電された感光層は潜像形成手段である不図示の露光装置からの画像情報に基づく光線(例えばレーザー光)11により走査露光され、この走査露光により電位の減衰した低電位部と初期の高電位部とからなる静電潜像が感光層に形成される。感光体1上に形成された静電潜像の低電位部(又は高電位部)が感光体1と現像装置2の現像ローラ3との対向位置至ると、その表面にトナー薄層を担持した現像ローラ3からトナーが感光体1に移され、感光体1の表面に可転写画像としてのトナー像(可視像)が形成される。感光体1の回転が進むと、上記トナーは、不図示の給紙ユニットから搬送される記録紙12上に転写部5によって転写される。転写終了後の記録紙12は、不図示の定着装置によりトナー像が定着され、装置外へ排出される。なお、転写されずに感光体1上に残留した転写残トナーは、クリーニング装置6のクリーニングブレード7により感光体1から除去される。このクリーニングブレード7よりも感光体1の回転方向下流側には、図示しない除電装置が設けられている。この除電装置では、感光体1の表面の残留電位が除去される。除電装置における感光体1の回転方向下流側には帯電ローラ9が設けられており、感光体1は再び帯電ローラ9によって一様な高電位に帯電される。

【0016】

クリーニングブレード7で除去した廃トナーは、中心軸から外周の距離が異なる搬送部材8の回転によってクリーニング部から廃トナー収容器10内へと搬送され溜められていく。

【0017】

本プリンタは、感光体1、帯電ローラ9、現像装置2、クリーニング装置6が、筐体に収納されており、装置本体に対して着脱可能に構成されたプロセスカートリッジとなっている。

【0018】

図2は、クリーニング装置6の概略構成図である。

クリーニング装置6は、感光体1に当接するクリーニングブレード7と、廃トナー15を収容するトナー収容器としての廃トナー収容器10と、クリーニングブレード7により感光体1から除去された廃トナーを廃トナー収容器10へと搬送するトナー搬送装置30とを備えている。トナー搬送装置30は、クリーニングブレード7の下方の廃トナー収容器10の開口部に配置された断面形状非円形の搬送部材8を有している。なお、断面形状非円形の搬送部材8の形状としては、楕円や四角柱などの多角柱(5角、6角等)などの形状を意味しており、本実施形態では四角柱の形状の搬送部材8を用いた例について説明するが、他の形状でも同じである。

【0019】

また、トナー搬送装置30は、一方をクリーニング装置6内(廃トナー収容器10の内壁面)に固定し他方を搬送部材8に当接させる回収部材としての回収ブレード14を有している。回収ブレード14は、搬送部材8の回転とともにその外周距離の変化に合わせて常に接触できるように弾性変形させて搬送部材8に当接させている。回収ブレード14は、搬送部材8の回転方向に対してカウンター方向に先端部14aを当接させて、回収ブレードの先端部14aで搬送部材8に付着した廃トナーを掻き取る。また、搬送部材8の回転方向に対してカウンター方向に先端部14aを当接させることで、廃トナー収容器10内に溜まった廃トナー15を堰き止め、廃トナー15を、クリーニングブレード7側に移動しないようにすることができる。廃トナー収容器内の廃トナーが、回収ブレード14と接触する箇所まで溜まった場合、回収ブレード14は、廃トナー収容器内の廃トナーから圧力を受ける。このとき、回収ブレードの先端部14aを、搬送部材8の回転方向に対してトレーリング方向に当接させた場合、廃トナー収容器内の廃トナーからの圧力は、先端部14aを搬送部材8から離間させる方向に働く。その結果、回収ブレード14の搬送部材8との当接圧が低下して、搬送部材8の表面に付着したト廃ナーを良好に掻き取ることができなくなる。一方、カウンター方向に先端部14aを当接させた場合は、廃トナー収容器内の廃トナーからの圧力は、搬送部材8との当接圧を高める方向に働くので、当接圧の低下が生じることなく、経時にわたり良好な掻き取り性能を維持することができる。

【0020】

搬送部材8が、図示方向に回転することで、感光体1から掻き落とした廃トナー15を廃トナー収容器10内に搬送する。そして、搬送部材8に付着した廃トナー15は、回収ブレード14により掻き取られ、廃トナー収容器10に回収される。

【0021】

図3は四角柱搬送部材8が初期位置にあるときの搬送部材8と回収ブレード先端部14aとの接触位置と廃トナー収容量との関係について調べてグラフであり、図4は、廃トナー収容量を調べたトナー搬送装置30の要部拡大構成図である。

図4に示すように、一辺の長さが9mmの四角柱の搬送部材8で実施し、搬送部材8が初期位置にあるときの搬送部材8と回収ブレード先端部14aとの接触位置は、搬送部材8の面の中央を"0"として、回転の下流側であるクリーニングブレード側を"+"で表し、逆の回転上流側である収容容器奥側を"−"とした。また、廃トナーの収容量は、クリーニングブレード7により除去された廃トナーが、廃トナー収容器に回収されず、再び感光体12に付着して、クリーニングブレード7をすり抜けて異常が発生することなく収容出来る量である。また、搬送部材8初期位置とは、回収ブレード14の弾性変形量が最も少なくなる搬送部材8の位置である。

【0022】

図3に示すように、四角柱の搬送部材8が初期位置にあるとき、搬送部材8の面の中央付近に回収ブレード先端部14aが接触するように構成することで、廃トナー収容量がもっとも多くなることがわかる。一方、"−"側、すなわち、搬送部材初期位置において、回転上流側である廃トナー収容器側に回収ブレード先端部14aが接触するよう構成した場合は、廃トナー収容量が低下していることがわかる。また、逆に、搬送部材8初期位置において、"+"側、すなわち、回転下流側であるクリーニングブレード側に回収ブレード先端部14aが接触するよう構成した場合は、回収ブレード14が搬送部材8の回転に巻き込まれて、動作不能になってしまった。このことから、回収ブレード先端部14aを、搬送部材8の面の中央付近(中央の位置に対して±0.5mm)に接触させるのが好ましいことがわかる。

【0023】

図5は、四角柱の搬送部材8と回収ブレード先端部14aの接触状態を表した図である。(a)は、搬送部材8の面の中央付近に回収ブレード先端部14aを接触させたときの接触状態を表した図であり、(b)は、搬送部材8の面の中央よりも回転上流側である廃トナー収容器側に回収ブレード先端部14aを接触させたときの接触状態を表した図である。

図5に示す四角柱の搬送部材8の外接円Aに対してその内部にある領域の廃トナーが、搬送部材8により搬送される。図5(a)、(b)に示すように、回収ブレード14により掻き取られずに、搬送部材8に付着した付着廃トナー18があると、搬送部材8により搬送される領域17が狭くなるので廃トナーの搬送量が減少する。図5(b)に示すように、廃トナー収容器側に回収ブレード先端部14aを接触させたときは、図5(a)に示すように、搬送部材8の面の中央付近に回収ブレード先端部14aを接触させたときよりも付着廃トナー18が多くなる。

【0024】

ここで、廃トナー収容器側に回収ブレード先端部14aを接触させたときの付着廃トナー18が、搬送部材8の面の中央付近に回収ブレード先端部14aを接触させたときよりも多くなる理由について、図6を用いて説明する。

図6(a)、図6(b)に示すように、搬送部材8が回転して、回収ブレード先端部14aが、搬送部材8の角部に到達するまでは、回収ブレード先端部14aが、搬送部材8の面を摺動して、搬送部材8に付着した廃トナーを良好に掻き取ることができる。図6(b)の状態から搬送部材がさらに回転すると、図6(c)に示すように、搬送部材8の角部が、回収ブレード表面を移動し、回収ブレード先端部14aが搬送部材8から離間する。そして、搬送部材8がさらに回転して、図6(a)の状態となると、回収ブレード先端部14aが再び搬送部材の辺と当接する。

【0025】

図6では、図6(a)に示す状態のとき、回収ブレード先端部14aが辺の中央部に当接する構成であるため、回収ブレード先端部14aで搬送部材8に付着した廃トナーを掻き取れる領域は、図6(a)に示す辺の中央部から回転上流側の端部となり、回転下流側の端部から辺の中央部までは、回収ブレード14は、図6(c)に示すように、搬送部材8の角部で持上げられた状態となり、回収ブレード先端部14aにより掻き取られることはない。よって、図5(a)に示すように、回転下流側の端部から辺の中央部までの領域に付着廃トナー18が生じるのである。また、図5(b)に示すように、回収ブレード先端部14aの搬送部材8との接触箇所が中央部よりも回転上流側にあるときは、回収ブレード先端部14aの搬送部材8との接触箇所よりも搬送部材の回転下流側の付着廃トナーは、回収ブレード先端部14aにより除去されない。これにより、付着廃トナー18が、図5(a)の構成よりも多くなるである。

【0026】

次に、搬送部材による廃トナーの搬送量が少なくなると、廃トナーの収容量が減少する理由について、図7を用いて説明する。

クリーニングブレード7の感光体と当接する箇所は、重力方向下の位置に位置する事が多い。また、クリーニングブレード7の感光体1との当接箇所よりもさらに下方には、転写部5が配置されており、クリーニング装置の真下に記録紙が搬送される搬送経路が配置される。このため、クリーニングブレード7の下方に配置される搬送部材8よりも下方には、ほとんど空間がない(図1参照)。よって、廃トナー収容器10は、搬送部材8の上方に空間を設けることとなる。このため、廃トナー収容器内に廃トナーが溜まってくると、搬送部材8は、図7(a)の矢印Aに示すように、廃トナー収容器内の廃トナーを、搬送部材8の辺で容器内部へ押し退けて、廃トナー収容器内の空き空間の上方へと廃トナー全体を移動させることで、空間S2を形成する。また、搬送部材8に付着した廃トナーを回収ブレード14aで掻き落とすことで、空間S1を形成する。搬送部材8と感光体1の間に落下したクリーニングブレード7によって掻き落とされたトナーXを、搬送部材8の廃トナーを押し退けた辺よりも回転上流側の辺で、空間S2へ搬送することで、廃トナー収容器10内に廃トナーを搬送することになる。

【0027】

また、廃トナー収容器10内に廃トナーが溜まってくると、溜まった廃トナーの圧力により廃トナー収容器10の開口部から廃トナー15が流出しようとする。このため、図7(b)の矢印Bに示すように、搬送部材8により廃トナーを押し退けて形成された空間S2に収容容器内の廃トナーが流れ込んで空間S2を埋めようとする。廃トナー収容器内の廃トナー量が多くなるにつれ、開口部から流出しようとする廃トナーの勢いが強くなり、空間S2に流れ込んでくる廃トナー量(単位時間当たりの廃トナー量)が徐々に多くなる。そして、最終的には、搬送部材8の辺で廃トナーを押し退けて空間S2が形成されたとしてもその空間S2に流れて込んできた廃トナーによりクリーニングブレード7により掻き落とされた廃トナーXが、押し出されてしまい、廃トナー収容器10へ搬送できなくなってしまう。その結果、クリーニングブレード7によって掻き落とされた廃トナーが、感光体12と搬送部材8との間の領域に溜まっていく。そして、感光体12と搬送部材8との間の領域に溜まった廃トナーが感光体と接触して感光体12に再付着し、クリーニングブレード7をすり抜ける現象が発生する。

【0028】

さらに感光体1と搬送部材8との間の領域に廃トナーが溜まると、クリーニングブレード7のエッジで堰き止める廃トナー量が多くなり、クリーニングブレードで堰き止めることができなくなり、廃トナーがまとまってクリーニングブレード7と感光体1の間からすり抜ける現象が発生する。

【0029】

廃トナーのすり抜けが発生すると、すり抜けた廃トナーが帯電ローラ9に付着して帯電ローラ9を汚してしまう。帯電ローラ9が汚れると、感光体表面を一様に所定電圧に帯電させることができなくなり、画像が白くなる現象が発生してしまう。また、すり抜けた廃トナーが感光体1の回転とともに転写部5まで移動し、画像に転写されて画像に黒ポチが出るなどの現象が発生する。このように、廃トナーのすり抜けは、画像不良の要因となる。

【0030】

搬送部材8の廃トナーの搬送量が少ないと、廃トナー収容器内のトナーを押し退ける量が少なくなくなり、その結果、廃トナー収容器内のトナーを押し退けて形成された空間S2に流れ込む廃トナーの勢いを十分に低下させることができず、空間S2に勢いよく廃トナーが流れ込んでくる。その結果、早期に(廃トナー収容器内の廃トナー量が少ない段階で)、空間S2に流れ込んできた廃トナーによって、クリーニングブレードにより掻き落とされた廃トナーXが押し出され、掻き落とされた廃トナーXを、廃トナー収容器へ搬送することができなくなる。よって、トナー搬送量の少ない先の図5(b)の構成は、先の図5(a)に比べて、廃トナーの収容量が減少するのである。

【0031】

通常、回収ブレード14の材料は弾性フィルム(例えばPET(ポリエチレンテレフタラート)シートなど)を用いる事が一般的である。しかし、PETシートのような弾性フィルムの材料自体の特徴として、湾曲させて加圧状態とすると少しずつ塑性変形(クリープ変形)を起こし、当接圧が減少してしまう問題がある。

【0032】

図8に回収ブレード14の湾曲のクセ付きの状態と先端部の当接位置の変化を示す。

図8(a)に示すように、初期的には搬送部材の面の中央付近に回収ブレード14を接触させるような位置関係にしていても、その状態で長期保管を行うと先端部14aの接触位置は変わらずとも接触圧が低下してしまう。また、図8(b)に示すように、搬送部材8と回収ブレード14との接触位置が、回収ブレード14が一番湾曲するような位置で高温下で長期保管された時等は、回収ブレード14のクセ付きが大きくなり、図8(c)の実線で示すように、初期の搬送部材8の面の中央位置では接触せずに浮いてしまうような状態も発生する場合がある。その結果、図8(d)に示すように示すように、回収ブレード先端部14aが当接する領域が狭まり、掻き取り量が減少してしまい、廃トナーの収容量が減少するという問題が発生する。

【0033】

回収ブレード14を、弾性フィルムなどの高分子材料よりもクリープ変形しにくい金属部材にすることで、回収ブレードのクリープ変形による廃トナー収容量の減少を防止することができる。金属部材は、曲げ強さが弾性フィルムより大きく弾性フィルムよりも機械剛性が高い。一般的なPET部材の曲げ強さは常温で70[Mpa]、一般的なSUSの板バネの曲げ強さは常温で390[Mpa]であり、PET部材に比べて5倍以上の曲げ強さを有する。さらに、弾性フィルム材は高温環境では曲げ強さが低下することから、高温環境では、弾性フィルムはクリープ変形しやすくなるのに対し、金属部材は高温環境でも曲げ強さが低下することがないので、弾性フィルム材に比べて、さらにクリープ変形に対して優位である。しかし、金属部材は、剛性が高いため、搬送部材8に追随できるように回収ブレード14を弾性変形させて、搬送部材8に当接させたとき、当接圧が必要以上に高くなってしまう。当接圧が高くなりすぎると、搬送部材8の表面の磨耗、搬送部材8の回転負荷の増加、回収ブレード14が搬送部材8の回転によって各面に接触する際のはじき音等の問題が発生する。

【0034】

このため、図9に示すように、金属部材からなる回収ブレード14に回収ブレードを貫通する複数の貫通孔14bを設け、回収ブレード14の剛性を下げ、搬送部材8に追随できるように回収ブレード14を弾性変形させて、搬送部材8に当接させたときの当接圧が適正となるように調整している。そして、貫通孔から廃トナー収容器10内の廃トナーが漏れないように、貫通孔14bを塞ぐ蓋部材20を、回収ブレード14に貼り付けている。

【0035】

蓋部材20の剛性が高いと、貫通孔14bを設けて、回収ブレード14の剛性を下げた効果がなくなるので、蓋部材20は、PET材のような金属部材よりも剛性の低い材料を用いている。また、蓋部材20は、両面テープなどの接着部材24によりその周囲が回収ブレード14に固定されており、蓋部材20は、回収ブレード14と一体となって変形する構成となっている。また、廃トナー収容器10内の廃トナーが溜まっていくと、回収ブレード14上にも廃トナーが積載されていく。このとき、蓋部材20の厚みが薄いと、蓋部材20に傷などがあった場合、回収ブレード14上に積載された廃トナーの圧力で、蓋部材20が破れてしまい、廃トナーが、廃トナー収容器10から漏れ出すおそれがある。このため、蓋部材20の厚みをある程度厚くして、多少、蓋部材20に傷などがあっても、破れないようにしておく必要がある。

【0036】

しかしながら、図9に示すような構成の場合、高温下で長期保管された時等は、PET材からなる蓋部材20が塑性変形(クリープ変形)してしまう。その結果、回収ブレード14が、蓋部材20の変形に倣い変形してしまい、当接圧が低下したり、先の図8(d)に示したように、回収ブレード先端部14aの搬送部材8との当接位置が廃トナー収容器側に移動したりすることになる。

【0037】

そこで、本実施形態においては、蓋部材20を、回収ブレード14の貫通孔14bと先端部14aとの間の領域にのみ固定し、蓋部材20の貫通孔14bと対向する箇所から、蓋部材20の回収ブレード短手方向の端部までを、回収ブレード14に対して接離可能にした。以下に、図面を用いて具体的に説明する。

【0038】

図10は、本実施形態の回収ブレード14の概略構成図であり、(a)は、分解斜視図であり、(b)は、側面図である。なお、図10(b)の一点鎖線Iは、回収ブレード14の貫通孔14bの形成範囲を示している。

本実施形態の回収ブレード14は、複数の貫通孔14bを有する金属部材からなっており、この貫通孔14bを、弾性フィルム(例えばPETシートなど)からなる蓋部材20で覆っている。蓋部材20は、回収ブレード14に設けられた貫通孔14bを覆う大きさであり、回収ブレードの先端部14aと貫通孔14bとの間の領域Dと対向する箇所には、両面テープなどの接着部材24が貼り付けられている。そして、この接着部材24により、蓋部材20は、回収ブレード14の搬送部材8と対向する面の逆の面、すなわち、廃トナー収容器内の廃トナーが堆積する面の上記領域Dに接着固定される。

【0039】

図11は、本実施形態の回収ブレード14を用いたトナー搬送装置30の動作を説明する図である。

図11(a)に示すように、使用初期時においては、蓋部材20を金属部材よりも剛性の低い弾性フィルムで構成しているため、回収ブレード14の弾性変形に倣って蓋部材20が容易に変形して、回収ブレード14を所定の当接圧で当接させることができる。

【0040】

本実施形態においては、蓋部材20は、回収ブレード14の先端部14aと貫通孔14bとの間の領域Dのみに固定され、他を固定せずに自由にしている。蓋部材20は、粘弾性体である高分子材料からなる弾性フィルムであるので、回収ブレード14が図11(b)に示す状態で高温放置等され、蓋部材20が塑性変形(クリープ変形)したとき、図11(c)に示すように、金属部材からなる回収ブレード14は、湾曲した状態の蓋部材20から離れ、蓋部材20の塑性変形に倣うことなくもとの形状に戻ることができる。これにより、当接圧が低下したり、先の図8(d)に示したように、回収ブレード先端部14aの搬送部材8との当接位置が廃トナー収容器側に移動したりすることがなくなる。

【0041】

また、図11(c)に示すように、廃トナー収容器内の廃トナーが溜まっていき、図11(e)に示すように、回収ブレード14上にまで廃トナーがくると、廃トナーは、蓋部材20の上に積もっていく。

【0042】

本実施形態においては、蓋部材20を、回収ブレード14の廃トナー収容器内の廃トナーが堆積する側の面である回収ブレード14の搬送部材8と対向する面の逆の面に設けており、また、蓋部材20は、回収ブレード14の鉛直下方側に固定されている。よって、廃トナーは、蓋部材20の回収ブレード14に固定された側から積もっていく。また、廃トナーが蓋部材20上に積もっていくと、蓋部材20は、廃トナーの重量により、蓋部材20は、回収ブレード14に向かって、移動して、回収ブレード14に密着する。そして、図11(f)に示すように、廃トナー収容器内の廃トナーがさらに溜まり、蓋部材20全体に廃トナーが積もると、蓋部材20は、完全に回収ブレード14と密着する。よって、図11(c)に示すように、蓋部材20に癖がついて、回収ブレード14から離間した状態となっていても、廃トナー収容器内の廃トナーが、蓋部材20と回収ブレード14との間から漏れ出すことはなく、蓋部材20が、完全に回収ブレード14に固定されていなくても、蓋の機能を十分に発揮することができる。

【0043】

次に、本実施形態の変形例について説明する。

【0044】

[変形例1]

図12は、変形例1における回収ブレード14の概略構成図であり、(a)は、分解斜視図であり、(b)は、側面図である。

先にも述べたように、蓋部材20には廃トナーの紛圧に耐えられるようにするために、ある程度の厚みが必要である。その厚みは例えばPET材においては0.1mm程度である。先の図11の構成においては、蓋部材20を直接回収ブレード14に貼り付けている。この場合、先の図11(f)に示すように、廃トナーが溜まっていき、湾曲した蓋部材20が回収ブレード14に対して密着したとき、蓋部材20の回収ブレード14との接着箇所には、蓋部材20の湾曲した状態を維持しようとする力により、回収ブレード14から離間する方向に力が働く。その結果、回収ブレード14の領域Dが、蓋部材20から搬送部材8から離間する方向に力を受けてしまう。すなわち、先の図11のように、蓋部材20を直接接着固定する構成においては、わずかながらも回収ブレード14は、蓋部材20の塑性変形(クリープ変形)の影響を受けてしまい、搬送部材8との当接圧が低下するおそれがある。

【0045】

そこで、変形例1においては、蓋部材20よりも柔らかい材質からなるシート状またはフィルム状の貼り付け部材21を使って、貼り付け部材21の所定の箇所を支点にして蓋部材20が回収ブレード14に対して揺動可能となるように、蓋部材20を回収ブレード14に固定した。

【0046】

貼り付け部材21は、例えば材料がPETやポロエステルで厚みが50μm程度のもので、一方の面には両面テープまたは粘着材が塗布された物である。貼り付け部材21の一端側を回収ブレード14の先端部14aと貫通孔14bとの間の領域Dの先端部14a側に貼り付け、貼り付け部材21の他端側を蓋部材20の回収ブレード14との対向面と反対側の面に貼り付ける。このようにして、蓋部材20を回収ブレード14に固定することで、蓋部材20は、貼り付け部材21の回収ブレードの固定領域と、蓋部材20の固定領域との間の箇所Gを支点にして揺動可能に回収ブレード14に固定される。

【0047】

図13は、変形例1の回収ブレード14の搬送部材8との当接状態を説明する図である。廃トナーが入っていないような新品の状態においては、回収ブレード14が湾曲した状態のとき、蓋部材20は、湾曲せずにほぼまっすぐの状態を保つ。これは、蓋部材20は、回収ブレード14に直接固定されておらず、また、貼り付け部材21は、蓋部材20よりも柔らかい材質である。このため、回収ブレード14を湾曲させたとき、回収ブレード14に固定された貼り付け部材21は、回収ブレード14の変形倣って弾性変形しようとし、貼り付け部材21は、蓋部材20を回収ブレード側へ押し付ける力が発生するが、その力よりも蓋部材20の真直ぐな形状を維持しようとする力の方が強いため、貼り付け部材21は、蓋部材20の上記力により、上記Gを支点して、貼り付け部材21の蓋部材との接着領域が回収ブレード14から離間する方向へ回転する。その結果、回収ブレード14が湾曲しても、蓋部材20は、ほとんど変形することなく、ほぼまっすぐの状態を保つのである。これにより、先の図8(b)に示す状態で、長期間保管されていても、蓋部材20が、湾曲した状態に塑性変形(クリープ変形)するのを抑制することができる。また、先の図8(b)に示す状態で長期間保管されると、貼り付け部材21に塑性変形(クリープ変形)が生じるおそれがあるが、貼り付け部材21は、蓋部材20よりも薄く柔らかい材料であるから、その形状維持力は蓋部材20よりも低い。よって、貼り付け部材21が塑性変形しても、回収ブレード14に与える影響も小さい。従って、蓋部材20を直接回収ブレード14に固定する場合に比べて、搬送部材8との当接圧の低下を抑制することができる。

【0048】

[変形例2]

図14は、変形例2の回収ブレード14の概略構成図であり、(a)は、分解斜視図であり、(b)は、側面図である。

回収ブレード14は、樹脂よりも硬度の高い金属材料で構成されており、搬送部材8は、樹脂で形成されている。よって、回収ブレード14と搬送部材8との当接状態では、搬送部材8が、金属材料の回収ブレード14の先端部14aにより削られてしまうおそれがある。そこで、この変形例2では、金属部材よりも硬度の低い貼り付け部材21で回収ブレード先端部14aを覆うように構成した。

【0049】

変形例2においては、貼り付け部材21の一部を、回収ブレード14の搬送部材8と対向する面に貼り付け、回収ブレード先端部14aで折り返す。折り返した貼り付け部材21の部分を、回収ブレード14の搬送部材8と対向する面と反対側の面に貼り付ける。

【0050】

また、図15に示すように、蓋部材20を、回収ブレード先端部14aまで延ばして、貼り付け部材21の折り返した部分の全てを、蓋部材20に貼り付ける構成でもよい。この場合は、蓋部材20の回収ブレード14に対する揺動の支点Gが、回収ブレード先端部となる。図14に示す構成を採用しても、図15に示す構成を採用しても、機能的には差異はないので、組立易い構成を適宜採用すればよい。

【0051】

このように、変形例2においては、柔軟性のあるフィルム状の貼り付け部材21で回収ブレード14の先端部を覆うので、搬送部材8は、柔軟性のある貼り付け部材21と当接することになり、搬送部材8が、回収ブレード14により削られてしまうのを抑制することができる。また、貼り付け部材21を用いることで、上述した変形例1の効果も得ることができる。

【0052】

[変形例3]

図16は、変形例3の回収ブレード14の概略構成図であり、(a)は、斜視図であり、(b)は、側面図である。

上述した変形例1、2においては、蓋部材20は、貼り付け部材21の蓋部材20との接着領域の端部Gを支点して、回転可能な状態にある。そのため、例えば画像形成装置を輸送中に搬送部材8の回転方向とは、逆方向に回転させたり、傾けたりすると、蓋部材20は端部支点から約180度回転して裏返しになる場合がある。蓋部材20が、裏返しになった状態で動作すると、回収ブレード14の貫通孔14bから廃トナー収容器内のトナーが漏れ出てしまう。

【0053】

そこで、変形例3においては、図16に示すように、廃トナー収容器10の内部に蓋部材20が貼り付け部材21の所定箇所Gを支点として所定量以上回動するのを規制する凸形状の回動規制部材としてのストッパ22を設けた。ストッパ22の位置は、蓋部材の20回転支点Gを通る垂線Hよりも、回収ブレード14側に蓋部材20と当接する箇所があるようにする。これにより、画像形成装置を搬送部材8の回転方向とは、逆方向に回転させたり、傾けたりして、蓋部材20が裏返しになろうとした時に、蓋部材20は、ストッパ22に突き当たり、回動が規制される。これにより、蓋部材20が裏返しになるのを防止することができる。また、ストッパ22の位置は、蓋部材20の回転支点Gを通る垂線Hよりも、回収ブレード側に当接箇所があるので、ストッパ22に突き当った蓋部材20は、画像形成装置使用時には、自重で回収ブレード側へ倒れて回収ブレード14の貫通孔14bを塞ぐことができる。

【0054】

[変形例4]

図17は、変形例4の回収ブレードの概略構成図でり、(a)は、分解斜視図であり、(b)は、側面図である。

この変形例においては、回収ブレード14と蓋部材20との間に、例えばスポンジ状の弾性部材からなる密閉部材23を設けて、回収ブレード14の貫通孔14bの周りを囲むように配置したものである。上述したように、湾曲した回収ブレード14に対して、蓋部材20は廃トナーの紛圧によって密着する。密閉部材23を設けることで、廃トナーの紛圧によって蓋部材20が湾曲した回収ブレード14に対して密着したときの密着度を上げることができる。これにより、貫通孔14bから廃トナーが漏れ出すのを良好に抑制することができる。

【0055】

以上に説明したものは一例であり、本発明は、次の(1)〜(16)態様毎に特有の効果を奏する。

(1)

回転によりトナーを、廃トナー収容器10などのトナー収容器へ搬送する断面非円形の搬送部材8と、上記搬送部材8に所定の当接圧で当接して上記搬送部材8に付着したトナーを掻き落とす金属部材で構成された板状の回収ブレード14などの回収部材とを備えたトナー搬送装置において、回収部材の先端部から離間した箇所に回収部材を貫通する貫通孔14bを有し、回収部材がトナー収容器内のトナーから圧力を受ける側の面から貫通孔14bを覆う蓋部材20を設け、回収部材長手方向から見たとき、少なくとも、上記蓋部材の回収部材短手方向一端から貫通孔14bと対向する領域までを、回収部材に対して接離可能にした。

かかる構成とすることで、実施形態で説明したように、蓋部材20がクリープ変形して、湾曲した状態に塑性変形したととしても、回収部材は、蓋部材20の湾曲状態に倣うことなく、自身の弾性変形で湾曲する。これにより、搬送部材8との当接圧の低下を抑制することができ、良好な掻き取り性能を維持することができる。その結果、搬送部材8のトナー搬送量の低下を抑制することができる。

また、蓋部材20と回収部材の貫通孔14bとの間に隙間ができても、トナー収容器に貫通孔14bから漏れ出す程度にトナーが溜まったとき、トナー収容器のトナーは、蓋部材20に当接し、蓋部材20にトナー収容器内のトナーの圧力がかかる。その結果、蓋部材20は、トナー収容器内の圧力により、回収部材側に押されて、回収部材に密着する。これにより、トナー収容器内のトナーが、回収部材の貫通孔14bから漏れることが、ほとんどない。

【0056】

(2)

また、上記(1)に記載の態様のトナー搬送装置において、上記蓋部材20を、弾性フィルムにした。

かかる構成とすることで、蓋部材20の剛性を回収部材よりも弱めることができ、上記蓋部材を弾性体とすることで、蓋部材20にトナー収容器内のトナーの圧力がかかったとき、湾曲した回収部材に倣って蓋部材が弾性変形し、蓋部材を回収部材に密着させることができる。

【0057】

(3)

また、上記(1)または(2)に記載の態様のトナー搬送装置において、上記蓋部材20を、上記回収部材の上記トナー収容器内のトナーから圧力を受ける側の面の貫通孔14bと先端部14aとの間の領域Dに固定した。

かかる構成を備えることで、簡単な構成で、蓋部材20を回収部材に固定することができる。

【0058】

(4)

また、上記(1)または(2)に記載のトナー搬送装置において、上記蓋部材20は、上記蓋部材20よりも薄く柔らかい材質のフィルム状の貼り付け部材21にて上記回収部材に固定するものであって、上記貼り付け部材21は、該貼り付け部材21の所定の箇所Gを支点にして上記蓋部材20が上記回収部材に対して回動可能となるように、上記蓋部材20を上記回収部材に固定する。

かかる構成とすることで、変形例1で説明したように、蓋部材20が、上記回収部材とともに弾性変形するのを抑制することができ、蓋部材20がクリープ変形するのを抑制することができる。

【0059】

(5)

また、上記(4)に記載のトナー搬送装置において、上記貼り付け部材21で、上記回収部材の先端部14aを覆った。

かかる構成を備えることで、変形例2で説明したように、搬送部材8の磨耗を抑制することができる。また、貼り付け部材21と、回収部材を覆う部材とを別々に設ける場合に比べて、部品点数を削減することができ、組み立て工数を削減することができる。

【0060】

(6)

また、上記(4)または(5)に記載の態様のトナー搬送装置において、上記蓋部材20が、所定量以上回動するのを規制するストッパ22などの回動規制部材を設けた。

かかる構成を備えることで、変形例3で説明したように、蓋部材20が、裏返しになるのを防止することができる。

【0061】

(7)

また、上記(1)乃至(6)いずれかに記載のトナー搬送装置において、上記蓋部材20が、上記蓋部材20よりも柔らかい材質の密閉部材23などの弾性部材を介して回収部材に当接するよう構成した。

かかる構成とすることで、変形例4で説明したように、蓋部材20にトナー収容器内のトナーの圧力がかかって蓋部材が回収部材に密着したときの密着性を高めることができる。これにより、貫通孔14bからのトナー漏れ出しを良好に抑制することができる。

【0062】

(8)

また、感光体1などの像担持体上の転写残トナーを掻き落とすクリーニングブレード7などのクリーニング部材と、クリーニング部材により掻き落とされたトナーを、廃トナー収容器10へ搬送するトナー搬送手段とを備えたクリーニング装置6において、上記トナー搬送手段として、上記(1)乃至(7)いずれかに記載の態様のトナー搬送装置を用いた。

かかる構成を備えることで、クリーニング部材により掻き落とされた廃トナーを良好に廃トナー収容器10へ搬送することができ、掻き取った廃トナーが像担持体に再付着し、クリーニング部材をすり抜けて、クリーニング不良となるのを抑制することができる。

【0063】

(9)

また、感光体1などの像担持体上に形成した画像を最終的に記録紙12などの記録体に転移させる画像形成装置において、上記像担持体上に付着した不要な付着物を除去するためのクリーニング手段として、上記(8)に記載の態様のクリーニング装置を用いる。

かかる構成を備えることで、クリーニング不良を抑制することができ、廃トナーが帯電装置に付着したり、記録体に付着したりして、画像不良となるのを抑制することができる。

【0064】

(10)

感光体1などの像担持体上に形成した画像を最終的に記録紙12などの記録体に転移させる画像形成装置の本体に着脱自在に構成され、上記像担持体に付着した不要な付着物を除去するクリーニング手段と、像担持体とを一体に支持したプロセスカートリッジにおいて、上記クリーニング手段として、上記(8)に記載の態様のクリーニング装置を用いた。

かかる構成を備えることで、クリーニング不良を抑制することができ、廃トナーが帯電装置に付着したり、記録体に付着したりして、画像不良となるのを抑制することができる。

【符号の説明】

【0065】

1:感光体

2:現像装置

3:現像ローラ

5:転写部

6:クリーニング装置

7:クリーニングブレード

8:搬送部材

9:帯電ローラ

10:廃トナー収容器

12:記録紙

14:回収ブレード

14a:先端部

14b:貫通孔

15:廃トナー

20:蓋部材

21:貼り付け部材

22:ストッパ

23:密閉部材

24:接着部材

30:トナー搬送装置

【先行技術文献】

【特許文献】

【0066】

【特許文献1】特許第2516619号公報

【特許文献2】特許第3162798号公報

【特許文献3】特開平11−143323号公報

【特許請求の範囲】

【請求項1】

回転によりトナーを、トナー収容器へ搬送する断面非円形の搬送部材と、

上記搬送部材に所定の当接圧で当接して上記搬送部材に付着したトナーを掻き落とす金属部材で構成された板状の回収部材とを備えたトナー搬送装置において、

上記回収部材の先端部から離間した箇所に上記回収部材を貫通する貫通孔を有し、

上記回収部材が上記トナー収容器内のトナーから圧力を受ける側の面から上記貫通孔を覆う蓋部材を設け、

上記回収部材長手方向から見たとき、少なくとも、上記蓋部材の短手方向一端から上記貫通孔と対向する領域までが、上記回収部材に対して接離可能にしたことを特徴とするトナー搬送装置。

【請求項2】

請求項1のトナー搬送装置において、

上記蓋部材が、弾性体であることを特徴とするトナー搬送装置。

【請求項3】

請求項1または2のトナー搬送装置において、

上記蓋部材を、上記回収部材の上記トナー収容器内のトナーから圧力を受ける側の面の貫通孔と先端部との間の領域に固定したことを特徴とするトナー搬送装置。

【請求項4】

請求項1または2のトナー搬送装置において、

上記蓋部材は、上記蓋部材よりも薄く柔らかい材質のフィルム状の貼り付け部材にて上記回収部材に固定するものであって、

上記貼り付け部材は、該貼り付け部材の所定の箇所を支点にして上記蓋部材が上記回収部材に対して回動可能となるように、上記蓋部材を上記回収部材に固定することを特徴とするトナー搬送装置。

【請求項5】

請求項4のトナー搬送装置において、

上記貼り付け部材で、上記回収部材の先端部を覆ったことを特徴するトナー搬送装置。

【請求項6】

請求項4または5のトナー搬送装置において、

上記蓋部材が、所定量以上回動するのを規制する回動規制部材を設けたことを特徴とするトナー搬送装置。

【請求項7】

請求項1乃至6いずれかのトナー搬送装置において、

上記蓋部材が、上記蓋部材よりも柔らかい材質の弾性部材を介して回収部材に当接するよう構成したことを特徴とするトナー搬送装置。

【請求項8】

像担持体上の転写残トナーを掻き落とすクリーニング部材と、

クリーニング部材により掻き落とされたトナーを、廃トナー収容器へ搬送するトナー搬送手段とを備えたクリーニング装置において、

上記トナー搬送手段として、請求項1乃至7いずれかのトナー搬送装置を用いたことを特徴とするクリーニング装置。

【請求項9】

像担持体上に形成した画像を最終的に記録体に転移させる画像形成装置において、

上記像担持体上に付着した不要な付着物を除去するためのクリーニング手段として、請求項8のクリーニング装置を用いることを特徴とする画像形成装置。

【請求項10】

像担持体上に形成した画像を最終的に記録体に転移させる画像形成装置の本体に着脱自在に構成され、

上記像担持体に付着した不要な付着物を除去するクリーニング手段と、像担持体とを一体に支持したプロセスカートリッジにおいて、

上記クリーニング手段として、請求項8に記載のクリーニング装置を用いることを特徴とするプロセスカートリッジ。

【請求項1】

回転によりトナーを、トナー収容器へ搬送する断面非円形の搬送部材と、

上記搬送部材に所定の当接圧で当接して上記搬送部材に付着したトナーを掻き落とす金属部材で構成された板状の回収部材とを備えたトナー搬送装置において、

上記回収部材の先端部から離間した箇所に上記回収部材を貫通する貫通孔を有し、

上記回収部材が上記トナー収容器内のトナーから圧力を受ける側の面から上記貫通孔を覆う蓋部材を設け、

上記回収部材長手方向から見たとき、少なくとも、上記蓋部材の短手方向一端から上記貫通孔と対向する領域までが、上記回収部材に対して接離可能にしたことを特徴とするトナー搬送装置。

【請求項2】

請求項1のトナー搬送装置において、

上記蓋部材が、弾性体であることを特徴とするトナー搬送装置。

【請求項3】

請求項1または2のトナー搬送装置において、

上記蓋部材を、上記回収部材の上記トナー収容器内のトナーから圧力を受ける側の面の貫通孔と先端部との間の領域に固定したことを特徴とするトナー搬送装置。

【請求項4】

請求項1または2のトナー搬送装置において、

上記蓋部材は、上記蓋部材よりも薄く柔らかい材質のフィルム状の貼り付け部材にて上記回収部材に固定するものであって、

上記貼り付け部材は、該貼り付け部材の所定の箇所を支点にして上記蓋部材が上記回収部材に対して回動可能となるように、上記蓋部材を上記回収部材に固定することを特徴とするトナー搬送装置。

【請求項5】

請求項4のトナー搬送装置において、

上記貼り付け部材で、上記回収部材の先端部を覆ったことを特徴するトナー搬送装置。

【請求項6】

請求項4または5のトナー搬送装置において、

上記蓋部材が、所定量以上回動するのを規制する回動規制部材を設けたことを特徴とするトナー搬送装置。

【請求項7】

請求項1乃至6いずれかのトナー搬送装置において、

上記蓋部材が、上記蓋部材よりも柔らかい材質の弾性部材を介して回収部材に当接するよう構成したことを特徴とするトナー搬送装置。

【請求項8】

像担持体上の転写残トナーを掻き落とすクリーニング部材と、

クリーニング部材により掻き落とされたトナーを、廃トナー収容器へ搬送するトナー搬送手段とを備えたクリーニング装置において、

上記トナー搬送手段として、請求項1乃至7いずれかのトナー搬送装置を用いたことを特徴とするクリーニング装置。

【請求項9】

像担持体上に形成した画像を最終的に記録体に転移させる画像形成装置において、

上記像担持体上に付着した不要な付着物を除去するためのクリーニング手段として、請求項8のクリーニング装置を用いることを特徴とする画像形成装置。

【請求項10】

像担持体上に形成した画像を最終的に記録体に転移させる画像形成装置の本体に着脱自在に構成され、

上記像担持体に付着した不要な付着物を除去するクリーニング手段と、像担持体とを一体に支持したプロセスカートリッジにおいて、

上記クリーニング手段として、請求項8に記載のクリーニング装置を用いることを特徴とするプロセスカートリッジ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2013−114225(P2013−114225A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262850(P2011−262850)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]