トナー用ポリエステル

【課題】トナーによる感光体の損傷を低減することができるトナー用ポリエステル及びその製造方法を提供する。

【解決手段】排出口9を有する反応槽中で、アルコール成分とカルボン酸成分とを縮重合させる工程(A)と、得られたポリエステルを排出口から抜き出す工程(B)を有する製造方法により得られるトナー用ポリエステルであって、ポリエステル1kgあたりのL*値が40以下である着色物の含有量が0.2g以下である。製造方法としては反応槽の排出口に冷却用のジャケット6構造を有するフラッシュバルブ2を備えた製造装置による。

【解決手段】排出口9を有する反応槽中で、アルコール成分とカルボン酸成分とを縮重合させる工程(A)と、得られたポリエステルを排出口から抜き出す工程(B)を有する製造方法により得られるトナー用ポリエステルであって、ポリエステル1kgあたりのL*値が40以下である着色物の含有量が0.2g以下である。製造方法としては反応槽の排出口に冷却用のジャケット6構造を有するフラッシュバルブ2を備えた製造装置による。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真法、静電記録法、静電印刷法等において形成される潜像の現像に用いられるトナー用ポリエステル及びその製造方法に関する。

【背景技術】

【0002】

ポリエステルは、低温定着性に優れ、トナー用結着樹脂として有用である。しかしながら、有機感光体を用い長期使用を行うと、一般に感光体損傷が起こりやすい。ポリエステルを結着樹脂とするトナーも例外ではなく、その改善が望まれている。

【0003】

特許文献1には、結着性樹脂としてポリエステルを主成分とする電子写真用現像剤組成物が開示されているが、ポリエステル中の着色物及びポリエステルの製造に用いられる反応槽のバルブ構造については言及されていない。

【特許文献1】特公平6−93135号公報(請求項1)

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の課題は、トナーによる感光体の損傷を低減することができるトナー用ポリエステル及びその製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明は、

〔1〕 排出口を有する反応槽中で、アルコール成分とカルボン酸成分とを縮重合させる工程(A)と、得られたポリエステルを前記排出口から抜き出す工程(B)を有する製造方法により得られるトナー用ポリエステルであって、該ポリエステル1kgあたりのL*値が40以下である着色物の含有量が0.2g以下である、トナー用ポリエステル、並びに

〔2〕 フラッシュバルブ構造の排出口を有する反応槽中で、アルコール成分とカルボン酸成分とを縮重合させる工程(A)と、得られたポリエステルを前記排出口から抜き出す工程(B)を有するトナー用ポリエステルの製造方法

に関する。

【発明の効果】

【0006】

本発明のポリエステルを結着樹脂として含有したトナーは、感光体の損傷を低減することができるという優れた効果を奏するものである。特に、感光体が損傷を受けやすい有機感光体を備えたプリンターや複写機に有用である。

【発明を実施するための最良の形態】

【0007】

本発明者らが検討したところ、意外にもポリエステル中に含まれる着色物が、感光体の損傷を生じさせる重要な因子となっていることが判明した。そして、着色物についてさらに検討を進めた結果、かかる着色物が、反応槽の排出口のバルブ内や排出口の外側で発生し、反応槽からポリエステルを抜き出す際にポリエステル中に混入したものであり、フラッシュバルブ構造の排出口を有する反応槽を使用することが、着色物の生成抑制に有効であることが判明した。

【0008】

即ち、本発明のトナー用ポリエステルは、排出口を有する反応槽中で、アルコール成分とカルボン酸成分とを縮重合させる工程(A)と、得られたポリエステルを前記排出口から抜き出す工程(B)を有する製造方法により得られるトナー用ポリエステルであって、ポリエステル1kgあたりの着色物の含有量が後述の特定量以下に制御されたポリエステルである。

【0009】

本発明のポリエステル1kgあたりの着色物の含有量は、0.2g以下であり、好ましくは0.1g以下、より好ましくは0.05g以下、さらに好ましくは0.01g以下、特に好ましくは0.005g以下である。なお、本発明において、着色物とは、L*a*b*表色系で表わしたL*値(明度)が40以下の、着色したポリエステルの塊をいい、前記着色物の含有量とは、粉砕されたポリエステルのうち、5メッシュの篩(目開き:3mm)を通過しかつ200メッシュの篩(目開き:75μm)を通過しない粒径を有するポリエステル1kgあたりに含有される着色物、即ち前記L*値(明度)が40以下の粒子の量をいう。

【0010】

1つの反応槽中で連続してポリエステルを製造する場合は、工程(A)、(B)を含む一連の製造反応工程ごとに得られるポリエステルlkgあたりの着色物の含有量がいずれも本発明において前記所望の範囲内に低減されていることが好ましい。

【0011】

工程(A)において、ポリエステルの原料モノマーとして用いられる、アルコール成分としては、ポリオキシプロピレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシエチレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン等のビスフェノールAのアルキレン(炭素数2〜3)オキサイド(平均付加モル数1〜16)付加物、エチレングリコール、プロピレングリコール、グリセリン、ペンタ工リスリトール、トリメチロールプロパン、水素添加ビスフェノールA、ソルビトール、又はそれらのアルキレン(炭素数2〜4)オキサイド(平均付加モル数1〜16)付加物等が挙げられる。これらの中でも、ビスフェノールAのアルキレンオキサイド付加物が好適に用いられる。

【0012】

また、カルボン酸成分としては、フタル酸、イソフタル酸、テレフタル酸、フマル酸、マレイン酸、アジピン酸、コハク酸等のジカルボン酸、ドデセニルコハク酸、オクテニルコハク酸等の炭素数1〜20のアルキル基又は炭素数2〜20のアルケニル基で置換されたコハク酸、トリメリット酸、ピロメリット酸等の3価以上の多価カルボン酸、それらの酸の無水物及びそれらの酸のアルキル(炭素数1〜3)エステル等が挙げられる。これらの中でも、ジカルボン酸が好ましく、フタル酸がより好ましい。

【0013】

アルコール成分とカルボン酸成分とを縮重合させる際の温度は、着色物の生成抑制及び生産効率の観点から、180〜260℃が好ましく、200〜245℃がより好ましい。

【0014】

また、アルコール成分とカルボン酸成分との縮重合は、必要に応じて、不活性ガス雰囲気中、またエステル化触媒等の存在下で行うことが好ましい。

【0015】

上記方法において、原料モノマーの縮重合に用いる反応槽には、フラッシュバルブ構造の排出口を有するトナー用ポリエステル製造装置を用いることが好ましい。フラッシュバルブ構造の排出口は、バルブ内に反応生成物が滞留しにくいため、着色物の生成が抑制されるものと推定される。本発明は、反応槽の容積が0.1〜15m3の反応槽を用いてトナー用ポリエステルを製造する場合に好適であり、その容積が1〜9m3の反応槽を用いる場合により好適である。

【0016】

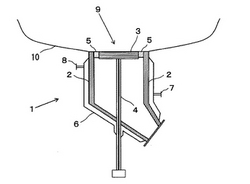

本発明において、フラッシュバルブ構造とは、反応槽の底面にバルブのシール面を直接取り付けた構造のものをいう。フラッシュバルブには、弁上昇開型の外弁式と弁降下開型の内弁式があり、本発明の課題の観点からはどちらの方式のものを用いてもよいが、バルブ寿命の観点から内弁式のものが好ましい。内弁式のフラッシュバルブ構造を有する排出口の一例の概略断面図を図1に示す。図1に示す排出口1は、反応槽の底面10に取り付けられたバルブ2、弁体3、弁棒4及び排出口9を弁体3により密閉するための弁座5から構成され、弁体3及び弁棒4の降下により底面の開口部から反応槽内部のポリエステルが流れ出す仕組みとなっている。バルブ2には、冷却媒体入口7と冷却媒体出口8を有する冷却用のジャケット6が取り付けられている。

【0017】

さらに、着色物の生成を抑制する手段としては、本発明においては、反応槽の排出口を冷却しながら工程(A)を行う方法が好ましい。

【0018】

反応槽の排出口を冷却する冷却媒体の温度は、反応生成物の凝固を防止する観点から、40℃以上が好ましく、70℃以上がより好ましく、100℃以上がさらに好ましい。また、着色物の生成を抑制する観点から、150℃以下が好ましく、130℃以下がより好ましい。従って、上記観点から、反応槽の排出口を冷却する温度は、40〜150℃が好ましく、70〜130℃がより好ましく、100〜130℃がさらに好ましい。冷却媒体としては、冷却水、冷却用スチームを用いることができるが、操作性の観点から冷却用スチームが好ましい。

【0019】

冷却手段としては、反応槽の排出口に冷却用のジャケット構造を有するフラッシュバルブを備えたトナー用ポリエステルの製造装置を用いることが好ましい。例えば、反応槽の排出口が図1に示されるフラッシュバルブ構造の場合、バルブ、弁棒、弁体及び弁座をそれぞれジャケット構造にし(弁棒、弁体及び弁座のジャケット構造は図示せず)、そこに冷却水又は冷却用スチームを流す方法が挙げられる。冷却箇所については、着色物の生成抑制の観点から、バルブを冷却することが好ましく、バルブに加え弁棒を冷却することがより好ましい。さらに、弁体及び弁座をも冷却することにより、より大きな効果が得られる。また、フラッシュバルブは反応後のポリエステル抜き出し中に冷却することが好ましく、反応中も含めて冷却することがさらに好ましい。

【0020】

本発明のトナー用ポリエステルは、着色物の含有量が非常に低く、本発明のポリエステルを結着樹脂として用い、着色剤等と混合することにより、感光体の損傷が防止されるトナーが得られる。

【0021】

着色剤としては、従来トナー用の着色剤として用いられている染料、顔料等を特に限定なく使用することができる。

【0022】

結着樹脂及び着色剤以外のトナーの原料としては、荷電制御剤、離型剤、導電性調整剤、体質顔料、繊維状物質等の補強充填剤、酸化防止剤、老化防止剤、流動性向上剤、クリーニング性向上剤等の添加剤が挙げられる。

【0023】

トナーの製造方法は、混練粉砕法、転相乳化法等の従来より公知のいずれの方法であってもよいが、例えば、混練粉砕法による粉砕トナーの場合、本発明のポリエステルを含む結着樹脂、着色剤、荷電制御剤、離型剤等をヘンシェルミキサー等の混合機で均一に混合した後、密閉式ニーダー又は1軸もしくは2軸の押出機、オープンロール型混練機等で溶融混練し、冷却、粉砕、分級して製造することができる。さらに得られたトナー表面に疎水性シリカ等の無機微粒子や樹脂微粒子を外添してもよい。トナーの重量平均粒径(D4)は3〜15μmが好ましく、4〜11μmがより好ましい。

【0024】

本発明のトナー用ポリエステルを含有したトナーは、感光体の損傷を効果的に低減することができるため、特に、感光体が損傷を受けやすい有機感光体を備えたプリンターや複写機に用いる場合に、その効果がより顕著に発揮される。

【実施例】

【0025】

実施例1

反応槽の排出口に、冷却用のジャケット構造を有する、内弁式のフラッシュバルブを備えたバッチ式反応装置を用いてポリエステルを製造した。

即ち、ガス導入管、コンデンサー及び攪拌機を備え付けた2500リットル容のバッチ式反応装置に、ポリオキシプロピレン(2.2)-2,2-ビス(4-ヒドロキシフェニル)プロパン1000kg、ポリオキシエチレン(2.2)-2,2-ビス(4-ヒドロキシフェニル)プロパン400kg 、テトラプロペニル無水コハク酸100kg(三洋化成工業株式会社製、DSA)、イソフタル酸300kg、ジブチルチンオキサイド4kg及び無水トリメリット酸125kgを仕込み、240℃に昇温し、排出口のバルブ、弁棒、弁体及び弁座を110℃の冷却用スチームにより冷却しながら、常圧で5時間反応させた後、4kPaでさらに1時間反応を行った。経時的に酸価を測定し、酸価が4mgKOH/gになったところで反応を終了し、排出口から抜き出したポリエステルを冷却、固化させて、粉砕し、樹脂サンプルを得た。

【0026】

実施例2

排出口の冷却をバルブについてのみ行った以外は、実施例1と同様にして、樹脂サンプルを得た。

【0027】

実施例3

排出口の冷却を行わなかった以外は、実施例1と同様にして、樹脂サンプルを得た。

【0028】

比較例1

排出口としてノズル部分に排出弁を設けた排出ノズルを有するバッチ式反応装置を用い、排出口の冷却を行わなかった以外は、実施例1と同様にして、樹脂サンプルを得た。

【0029】

〔着色物の測定〕

粉砕したポリエステルを篩にかけ、5メッシュの篩を通過しかつ200メッシュの篩を通過しない粒径を有する部分を取り出す。この分級後のポリエステル1kgと、L*値40を基準に作製した色見本とを比較しながら着色物を集め、その重量を測定した。結果を表1に示す。

【0030】

なお、L*値40を基準にした色見本は、予め調製した種々の着色度を有するポリエステルのL*値を以下の方法で測定して作製した。

(1)ポリエステルを粉末容器に3±0.1g入れる。

(2)ポリエステルを入れた容器にキャップして、5mmの高さから、ガラス板上に10回落下させる。

(3)容器を試料台に設置し、日本電色工業社製の色差計「SZ−Σ90」を用いて、L*値、a*値及びb*値を測定する。

【0031】

トナー製造例

ポリエステル100重量部、イエロー着色剤(P.Y.17、クラリアント社製)5重量部及び荷電制御剤「ボントロン E-81」(オリエント化学工業社製)1重量部からなる原料をヘンシェルミキサーで十分混合した後、ロール内加熱温度100℃の同方向回転二軸押出し機を用い溶融混練を行い、得られた混合物を冷却、粗粉砕した後、ジェットミルにて粉砕し、分級して、重量平均粒径(D4)10.5μmの粉体を得た。

得られた粉体100重量部に、外添剤として疎水性シリカ「R-972」(日本アエロジル社製)0.3重量部を添加し、ヘンシェルミキサーで混合してイエロートナーを得た。

【0032】

試験例1〔感光体の損傷〕

新品の有機感光体を装備した非磁性一成分現像装置(リコー社製、IPSIO COLOR 2000)に、それぞれのイエロートナーを実装して、普通紙(XEROX4200)にベタ画像を10000枚連続印刷した。連続印刷後の感光体の状態を目視により観察し、傷の有無を調べた。結果を表1に示す。

【0033】

【表1】

【0034】

以上の結果より、実施例1〜3のポリエステルは、着色物の生成が抑制されているため、比較例1のポリエステルを結着樹脂として含有したトナーと対比して、連続印刷においても感光体の損傷が防止されるトナーが得られていることが分かる。

【産業上の利用可能性】

【0035】

本発明のトナー用ポリエステルは、電子写真法、静電記録法、静電印刷法等において形成される潜像の現像に用いられるトナーの結着樹脂等として用いられる。

【図面の簡単な説明】

【0036】

【図1】図1は本発明における内弁式のフラッシュバルブ構造を有する排出口の一例の概略断面図である。

【符号の説明】

【0037】

1 排出口

2 バルブ

3 弁体

4 弁棒

5 弁座

6 ジャケット

7 冷却媒体入口

8 冷却媒体出口

9 排出口

10 反応槽の底面

【技術分野】

【0001】

本発明は、電子写真法、静電記録法、静電印刷法等において形成される潜像の現像に用いられるトナー用ポリエステル及びその製造方法に関する。

【背景技術】

【0002】

ポリエステルは、低温定着性に優れ、トナー用結着樹脂として有用である。しかしながら、有機感光体を用い長期使用を行うと、一般に感光体損傷が起こりやすい。ポリエステルを結着樹脂とするトナーも例外ではなく、その改善が望まれている。

【0003】

特許文献1には、結着性樹脂としてポリエステルを主成分とする電子写真用現像剤組成物が開示されているが、ポリエステル中の着色物及びポリエステルの製造に用いられる反応槽のバルブ構造については言及されていない。

【特許文献1】特公平6−93135号公報(請求項1)

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の課題は、トナーによる感光体の損傷を低減することができるトナー用ポリエステル及びその製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明は、

〔1〕 排出口を有する反応槽中で、アルコール成分とカルボン酸成分とを縮重合させる工程(A)と、得られたポリエステルを前記排出口から抜き出す工程(B)を有する製造方法により得られるトナー用ポリエステルであって、該ポリエステル1kgあたりのL*値が40以下である着色物の含有量が0.2g以下である、トナー用ポリエステル、並びに

〔2〕 フラッシュバルブ構造の排出口を有する反応槽中で、アルコール成分とカルボン酸成分とを縮重合させる工程(A)と、得られたポリエステルを前記排出口から抜き出す工程(B)を有するトナー用ポリエステルの製造方法

に関する。

【発明の効果】

【0006】

本発明のポリエステルを結着樹脂として含有したトナーは、感光体の損傷を低減することができるという優れた効果を奏するものである。特に、感光体が損傷を受けやすい有機感光体を備えたプリンターや複写機に有用である。

【発明を実施するための最良の形態】

【0007】

本発明者らが検討したところ、意外にもポリエステル中に含まれる着色物が、感光体の損傷を生じさせる重要な因子となっていることが判明した。そして、着色物についてさらに検討を進めた結果、かかる着色物が、反応槽の排出口のバルブ内や排出口の外側で発生し、反応槽からポリエステルを抜き出す際にポリエステル中に混入したものであり、フラッシュバルブ構造の排出口を有する反応槽を使用することが、着色物の生成抑制に有効であることが判明した。

【0008】

即ち、本発明のトナー用ポリエステルは、排出口を有する反応槽中で、アルコール成分とカルボン酸成分とを縮重合させる工程(A)と、得られたポリエステルを前記排出口から抜き出す工程(B)を有する製造方法により得られるトナー用ポリエステルであって、ポリエステル1kgあたりの着色物の含有量が後述の特定量以下に制御されたポリエステルである。

【0009】

本発明のポリエステル1kgあたりの着色物の含有量は、0.2g以下であり、好ましくは0.1g以下、より好ましくは0.05g以下、さらに好ましくは0.01g以下、特に好ましくは0.005g以下である。なお、本発明において、着色物とは、L*a*b*表色系で表わしたL*値(明度)が40以下の、着色したポリエステルの塊をいい、前記着色物の含有量とは、粉砕されたポリエステルのうち、5メッシュの篩(目開き:3mm)を通過しかつ200メッシュの篩(目開き:75μm)を通過しない粒径を有するポリエステル1kgあたりに含有される着色物、即ち前記L*値(明度)が40以下の粒子の量をいう。

【0010】

1つの反応槽中で連続してポリエステルを製造する場合は、工程(A)、(B)を含む一連の製造反応工程ごとに得られるポリエステルlkgあたりの着色物の含有量がいずれも本発明において前記所望の範囲内に低減されていることが好ましい。

【0011】

工程(A)において、ポリエステルの原料モノマーとして用いられる、アルコール成分としては、ポリオキシプロピレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシエチレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン等のビスフェノールAのアルキレン(炭素数2〜3)オキサイド(平均付加モル数1〜16)付加物、エチレングリコール、プロピレングリコール、グリセリン、ペンタ工リスリトール、トリメチロールプロパン、水素添加ビスフェノールA、ソルビトール、又はそれらのアルキレン(炭素数2〜4)オキサイド(平均付加モル数1〜16)付加物等が挙げられる。これらの中でも、ビスフェノールAのアルキレンオキサイド付加物が好適に用いられる。

【0012】

また、カルボン酸成分としては、フタル酸、イソフタル酸、テレフタル酸、フマル酸、マレイン酸、アジピン酸、コハク酸等のジカルボン酸、ドデセニルコハク酸、オクテニルコハク酸等の炭素数1〜20のアルキル基又は炭素数2〜20のアルケニル基で置換されたコハク酸、トリメリット酸、ピロメリット酸等の3価以上の多価カルボン酸、それらの酸の無水物及びそれらの酸のアルキル(炭素数1〜3)エステル等が挙げられる。これらの中でも、ジカルボン酸が好ましく、フタル酸がより好ましい。

【0013】

アルコール成分とカルボン酸成分とを縮重合させる際の温度は、着色物の生成抑制及び生産効率の観点から、180〜260℃が好ましく、200〜245℃がより好ましい。

【0014】

また、アルコール成分とカルボン酸成分との縮重合は、必要に応じて、不活性ガス雰囲気中、またエステル化触媒等の存在下で行うことが好ましい。

【0015】

上記方法において、原料モノマーの縮重合に用いる反応槽には、フラッシュバルブ構造の排出口を有するトナー用ポリエステル製造装置を用いることが好ましい。フラッシュバルブ構造の排出口は、バルブ内に反応生成物が滞留しにくいため、着色物の生成が抑制されるものと推定される。本発明は、反応槽の容積が0.1〜15m3の反応槽を用いてトナー用ポリエステルを製造する場合に好適であり、その容積が1〜9m3の反応槽を用いる場合により好適である。

【0016】

本発明において、フラッシュバルブ構造とは、反応槽の底面にバルブのシール面を直接取り付けた構造のものをいう。フラッシュバルブには、弁上昇開型の外弁式と弁降下開型の内弁式があり、本発明の課題の観点からはどちらの方式のものを用いてもよいが、バルブ寿命の観点から内弁式のものが好ましい。内弁式のフラッシュバルブ構造を有する排出口の一例の概略断面図を図1に示す。図1に示す排出口1は、反応槽の底面10に取り付けられたバルブ2、弁体3、弁棒4及び排出口9を弁体3により密閉するための弁座5から構成され、弁体3及び弁棒4の降下により底面の開口部から反応槽内部のポリエステルが流れ出す仕組みとなっている。バルブ2には、冷却媒体入口7と冷却媒体出口8を有する冷却用のジャケット6が取り付けられている。

【0017】

さらに、着色物の生成を抑制する手段としては、本発明においては、反応槽の排出口を冷却しながら工程(A)を行う方法が好ましい。

【0018】

反応槽の排出口を冷却する冷却媒体の温度は、反応生成物の凝固を防止する観点から、40℃以上が好ましく、70℃以上がより好ましく、100℃以上がさらに好ましい。また、着色物の生成を抑制する観点から、150℃以下が好ましく、130℃以下がより好ましい。従って、上記観点から、反応槽の排出口を冷却する温度は、40〜150℃が好ましく、70〜130℃がより好ましく、100〜130℃がさらに好ましい。冷却媒体としては、冷却水、冷却用スチームを用いることができるが、操作性の観点から冷却用スチームが好ましい。

【0019】

冷却手段としては、反応槽の排出口に冷却用のジャケット構造を有するフラッシュバルブを備えたトナー用ポリエステルの製造装置を用いることが好ましい。例えば、反応槽の排出口が図1に示されるフラッシュバルブ構造の場合、バルブ、弁棒、弁体及び弁座をそれぞれジャケット構造にし(弁棒、弁体及び弁座のジャケット構造は図示せず)、そこに冷却水又は冷却用スチームを流す方法が挙げられる。冷却箇所については、着色物の生成抑制の観点から、バルブを冷却することが好ましく、バルブに加え弁棒を冷却することがより好ましい。さらに、弁体及び弁座をも冷却することにより、より大きな効果が得られる。また、フラッシュバルブは反応後のポリエステル抜き出し中に冷却することが好ましく、反応中も含めて冷却することがさらに好ましい。

【0020】

本発明のトナー用ポリエステルは、着色物の含有量が非常に低く、本発明のポリエステルを結着樹脂として用い、着色剤等と混合することにより、感光体の損傷が防止されるトナーが得られる。

【0021】

着色剤としては、従来トナー用の着色剤として用いられている染料、顔料等を特に限定なく使用することができる。

【0022】

結着樹脂及び着色剤以外のトナーの原料としては、荷電制御剤、離型剤、導電性調整剤、体質顔料、繊維状物質等の補強充填剤、酸化防止剤、老化防止剤、流動性向上剤、クリーニング性向上剤等の添加剤が挙げられる。

【0023】

トナーの製造方法は、混練粉砕法、転相乳化法等の従来より公知のいずれの方法であってもよいが、例えば、混練粉砕法による粉砕トナーの場合、本発明のポリエステルを含む結着樹脂、着色剤、荷電制御剤、離型剤等をヘンシェルミキサー等の混合機で均一に混合した後、密閉式ニーダー又は1軸もしくは2軸の押出機、オープンロール型混練機等で溶融混練し、冷却、粉砕、分級して製造することができる。さらに得られたトナー表面に疎水性シリカ等の無機微粒子や樹脂微粒子を外添してもよい。トナーの重量平均粒径(D4)は3〜15μmが好ましく、4〜11μmがより好ましい。

【0024】

本発明のトナー用ポリエステルを含有したトナーは、感光体の損傷を効果的に低減することができるため、特に、感光体が損傷を受けやすい有機感光体を備えたプリンターや複写機に用いる場合に、その効果がより顕著に発揮される。

【実施例】

【0025】

実施例1

反応槽の排出口に、冷却用のジャケット構造を有する、内弁式のフラッシュバルブを備えたバッチ式反応装置を用いてポリエステルを製造した。

即ち、ガス導入管、コンデンサー及び攪拌機を備え付けた2500リットル容のバッチ式反応装置に、ポリオキシプロピレン(2.2)-2,2-ビス(4-ヒドロキシフェニル)プロパン1000kg、ポリオキシエチレン(2.2)-2,2-ビス(4-ヒドロキシフェニル)プロパン400kg 、テトラプロペニル無水コハク酸100kg(三洋化成工業株式会社製、DSA)、イソフタル酸300kg、ジブチルチンオキサイド4kg及び無水トリメリット酸125kgを仕込み、240℃に昇温し、排出口のバルブ、弁棒、弁体及び弁座を110℃の冷却用スチームにより冷却しながら、常圧で5時間反応させた後、4kPaでさらに1時間反応を行った。経時的に酸価を測定し、酸価が4mgKOH/gになったところで反応を終了し、排出口から抜き出したポリエステルを冷却、固化させて、粉砕し、樹脂サンプルを得た。

【0026】

実施例2

排出口の冷却をバルブについてのみ行った以外は、実施例1と同様にして、樹脂サンプルを得た。

【0027】

実施例3

排出口の冷却を行わなかった以外は、実施例1と同様にして、樹脂サンプルを得た。

【0028】

比較例1

排出口としてノズル部分に排出弁を設けた排出ノズルを有するバッチ式反応装置を用い、排出口の冷却を行わなかった以外は、実施例1と同様にして、樹脂サンプルを得た。

【0029】

〔着色物の測定〕

粉砕したポリエステルを篩にかけ、5メッシュの篩を通過しかつ200メッシュの篩を通過しない粒径を有する部分を取り出す。この分級後のポリエステル1kgと、L*値40を基準に作製した色見本とを比較しながら着色物を集め、その重量を測定した。結果を表1に示す。

【0030】

なお、L*値40を基準にした色見本は、予め調製した種々の着色度を有するポリエステルのL*値を以下の方法で測定して作製した。

(1)ポリエステルを粉末容器に3±0.1g入れる。

(2)ポリエステルを入れた容器にキャップして、5mmの高さから、ガラス板上に10回落下させる。

(3)容器を試料台に設置し、日本電色工業社製の色差計「SZ−Σ90」を用いて、L*値、a*値及びb*値を測定する。

【0031】

トナー製造例

ポリエステル100重量部、イエロー着色剤(P.Y.17、クラリアント社製)5重量部及び荷電制御剤「ボントロン E-81」(オリエント化学工業社製)1重量部からなる原料をヘンシェルミキサーで十分混合した後、ロール内加熱温度100℃の同方向回転二軸押出し機を用い溶融混練を行い、得られた混合物を冷却、粗粉砕した後、ジェットミルにて粉砕し、分級して、重量平均粒径(D4)10.5μmの粉体を得た。

得られた粉体100重量部に、外添剤として疎水性シリカ「R-972」(日本アエロジル社製)0.3重量部を添加し、ヘンシェルミキサーで混合してイエロートナーを得た。

【0032】

試験例1〔感光体の損傷〕

新品の有機感光体を装備した非磁性一成分現像装置(リコー社製、IPSIO COLOR 2000)に、それぞれのイエロートナーを実装して、普通紙(XEROX4200)にベタ画像を10000枚連続印刷した。連続印刷後の感光体の状態を目視により観察し、傷の有無を調べた。結果を表1に示す。

【0033】

【表1】

【0034】

以上の結果より、実施例1〜3のポリエステルは、着色物の生成が抑制されているため、比較例1のポリエステルを結着樹脂として含有したトナーと対比して、連続印刷においても感光体の損傷が防止されるトナーが得られていることが分かる。

【産業上の利用可能性】

【0035】

本発明のトナー用ポリエステルは、電子写真法、静電記録法、静電印刷法等において形成される潜像の現像に用いられるトナーの結着樹脂等として用いられる。

【図面の簡単な説明】

【0036】

【図1】図1は本発明における内弁式のフラッシュバルブ構造を有する排出口の一例の概略断面図である。

【符号の説明】

【0037】

1 排出口

2 バルブ

3 弁体

4 弁棒

5 弁座

6 ジャケット

7 冷却媒体入口

8 冷却媒体出口

9 排出口

10 反応槽の底面

【特許請求の範囲】

【請求項1】

排出口を有する反応槽中で、アルコール成分とカルボン酸成分とを縮重合させる工程(A)と、得られたポリエステルを前記排出口から抜き出す工程(B)を有する製造方法により得られるトナー用ポリエステルであって、該ポリエステル1kgあたりのL*値が40以下である着色物の含有量が0.2g以下である、トナー用ポリエステル。

【請求項2】

フラッシュバルブ構造の排出口を有する反応槽中で、アルコール成分とカルボン酸成分とを縮重合させる工程(A)と、得られたポリエステルを前記排出口から抜き出す工程(B)を有するトナー用ポリエステルの製造方法。

【請求項3】

反応槽の排出口を冷却しながら工程(A)を行う請求項2記載のトナー用ポリエステルの製造方法。

【請求項4】

得られるポリエステル1kgあたりのL*値が40以下である着色物の含有量が0.2g以下である請求項2又は3記載のトナー用ポリエステルの製造方法。

【請求項5】

反応槽の排出口に冷却用のジャケット構造を有するフラッシュバルブを備えたトナー用ポリエステルの製造装置。

【請求項1】

排出口を有する反応槽中で、アルコール成分とカルボン酸成分とを縮重合させる工程(A)と、得られたポリエステルを前記排出口から抜き出す工程(B)を有する製造方法により得られるトナー用ポリエステルであって、該ポリエステル1kgあたりのL*値が40以下である着色物の含有量が0.2g以下である、トナー用ポリエステル。

【請求項2】

フラッシュバルブ構造の排出口を有する反応槽中で、アルコール成分とカルボン酸成分とを縮重合させる工程(A)と、得られたポリエステルを前記排出口から抜き出す工程(B)を有するトナー用ポリエステルの製造方法。

【請求項3】

反応槽の排出口を冷却しながら工程(A)を行う請求項2記載のトナー用ポリエステルの製造方法。

【請求項4】

得られるポリエステル1kgあたりのL*値が40以下である着色物の含有量が0.2g以下である請求項2又は3記載のトナー用ポリエステルの製造方法。

【請求項5】

反応槽の排出口に冷却用のジャケット構造を有するフラッシュバルブを備えたトナー用ポリエステルの製造装置。

【図1】

【公開番号】特開2006−84880(P2006−84880A)

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願番号】特願2004−270569(P2004−270569)

【出願日】平成16年9月16日(2004.9.16)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願日】平成16年9月16日(2004.9.16)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]