トナー粒子およびその形状の測定方法

【課題】 印刷画像の高解像度化の要求に応えるトナー粒子の微小化が図られており、良好な帯電立上り性および流動性を有し、しかもクリーニング性にすぐれたトナー粒子およびその形状の測定方法を提供する。

【解決手段】 平均粒径6〜10μmおよび平均円形度0.85〜0.98を有し、円形度が0.85以下の粒子の含有率が10重量%以下であることを特徴とするトナー粒子、および透明フラットセル2内にトナー粒子3を通過させ、通過中のトナー粒子をカメラ4で撮影し、えられた静止画像に撮像されたトナー粒子の大きさおよび形状を測定する。

【解決手段】 平均粒径6〜10μmおよび平均円形度0.85〜0.98を有し、円形度が0.85以下の粒子の含有率が10重量%以下であることを特徴とするトナー粒子、および透明フラットセル2内にトナー粒子3を通過させ、通過中のトナー粒子をカメラ4で撮影し、えられた静止画像に撮像されたトナー粒子の大きさおよび形状を測定する。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、トナー粒子およびその形状の測定方法に関する。さらに詳しくは、電子写真法、静電記録法、静電印刷法などに用いられるトナー粒子およびその形状の測定方法に関する。

【0002】

【従来の技術】近年、印刷画像に高解像度が要求されるのに伴い、トナー粒子の微小化が検討されている。

【0003】一般に、トナー粒子の粒子径は、小さくなるにしたがって、その流動性が悪化する。流動性の悪化は、トナーの基本的特性である帯電速度の低下を来たし、また現像部へのトナーの補給性も悪化させる。

【0004】そこで、トナーの流動性を高めるために、シリカ、アルミナ、チタニアなどの微粉末を流動化剤としてトナーに添加する方法、トナー粒子の形状を球状にする方法などが考えられている。

【0005】しかしながら、前者の方法には、流動化剤が感光体と呼ばれている画像担体にキズをつけたり、該流動化剤が核となり、トナーの感光体への付着を誘発するという問題がある。また、後者の方法には、転写後に画像担体上に残留したトナーを除去する際に、クリーニングブレードと画像担体とのあいだをすり抜けるため、クリーニング不良を発生するという問題がある。

【0006】

【発明が解決しようとする課題】本発明は、前記従来技術に鑑みてなされたものであり、印刷画像の高解像度化の要求に応えるトナー粒子の微小化が図られており、良好な帯電立上り性および流動性(補給性)を有し、しかもクリーニングブレードによるクリーニング性にすぐれたトナー粒子を提供することを目的とする。

【0007】また、本発明は、前記特性を有するトナー粒子を提供するために、トナー粒子の形状を正確に測定することができるトナー粒子の形状の測定方法を提供することを目的とする。

【0008】

【課題を解決するための手段】本発明は、■平均粒径6〜10μmおよび平均円形度0.85〜0.98を有し、円形度が0.85以下の粒子の含有率が10重量%以下であることを特徴とするトナー粒子、ならびに■透明フラットセル内にトナー粒子を通過させ、通過中のトナー粒子をカメラで撮影し、えられた静止画像に撮像されたトナー粒子の大きさおよび形状を測定することを特徴とするトナー粒子の形状の測定方法に関する。

【0009】

【発明の実施の形態】本発明のトナー粒子は、平均粒径6〜10μmおよび平均円形度0.85〜0.98を有し、円形度が0.85以下の粒子の含有率が10重量%以下のものである。

【0010】前記トナー粒子の平均粒径は、クリーニング性の向上のため、6μm以上、好ましくは7μm以上とされ、また印刷画像の解像度を向上させるために、10μm以下、好ましくは9μm以下とされる。

【0011】前記円形度は、式(I):

【0012】

【数1】

【0013】で定義される。

【0014】前記平均円形度は、各トナー粒子の円形度の総和を該トナー粒子の総数で除した値をいう。

【0015】前記平均円形度は、流動性の向上のため、0.85以上、好ましくは0.90以上、さらに好ましくは0.92以上とされ、またクリーニング性の向上のため、0.98以下、好ましくは0.97以下、さらに好ましくは0.96以下とされる。

【0016】なお、円形度が0.85以下のトナー粒子の含有率は、帯電不良によるかぶりの発生を防止するために、10重量%以下、好ましくは8重量%以下とされる。

【0017】本発明のトナー粒子は、主として結着用樹脂およびトナー特性付与剤で構成される。

【0018】前記結着用樹脂としては、たとえばポリスチレンなどで代表されるポリスチレン系樹脂、ポリエチレンテレフタレートなどで代表されるポリエステル系樹脂、エポキシ樹脂、ポリメチルメタクリレートなどで代表される(メタ)アクリル系樹脂、シリコーン樹脂、フッ素樹脂、ポリアミド系樹脂、ポリビニルアルコール系樹脂、ポリウレタン系樹脂、ポリオレフィン系樹脂、ポリビニルブチラール系樹脂、フェノール−ホルムアルデヒド樹脂、ロジン変性フェノール−ホルムアルデヒド樹脂などがあげられるが、本発明はかかる例示のみに限定されるものではない。これらの結着用樹脂は、通常、単独でまたは2種以上を混合して用いられる。

【0019】なお、本発明においては、前記結着用樹脂には、必要により、たとえばポリオレフィンワックス、パラフィン系ワックスなどのワックスを配合することができる。かかるワックスの配合量は、耐オフセット性を付与するためには、前記結着用樹脂100重量部に対して0.1重量部以上、好ましくは0.5重量部以上とすることが望ましいが、かかるワックスの配合量が多すぎるばあいには、電気的潜像を形成する感光体への成膜などが発生する傾向があるので、前記結着用樹脂100重量部に対して20重量部以下、好ましくは10重量部以下とすることが望ましい。

【0020】本発明に用いられるトナー特性付与剤は、トナーに着色性や帯電制御性を付与せしめる成分である。

【0021】前記トナー特性付与剤は、従来、トナーに用いられている顔料および染料であればとくに限定がない。

【0022】前記顔料の具体例としては、たとえばカーボンブラックをはじめ、フタロシアニン顔料などの有機顔料などがあげられるが、本発明はかかる例示のみに限定されるものではない。これらの顔料は、通常、単独でまたは2種以上を混合して用いられる。

【0023】前記染料の具体例としては、たとえばニグロシン系染料などの電子供与性染料、モノアゾ染料の金属錯塩などの電子受容性染料などがあげられるが、本発明はかかる例示のみに限定されるものではない。これらの染料は、通常、単独でまたは2種以上を混合して用いられる。

【0024】前記トナー特性付与剤の配合量は、着色性を充分に付与するために、トナー粒子中に0.01重量%以上、なかんづく0.1重量%以上含有されるように調整されることが好ましく、またトナー粒子の分布がブロードとならないようにするためには、トナー粒子中に10重量%以下、なかんづく8重量%以下含有されるように調整されることが好ましい。

【0025】なお、トナー粒子には、たとえば帯電制御剤、可塑剤、耐熱性老化防止剤、紫外線吸収剤などの添加剤が適宜配合されていてもよい。

【0026】前記トナー粒子の製造法には、溶液法と溶融法とがある。

【0027】前記溶液法とは、結着用樹脂、トナー特性付与剤および必要により添加剤を有機溶剤と混合し、えられた混合物から有機溶剤を除去したのち、たとえばハンマーミル、カッターミルなどで粗粉砕したのち、たとえばジェットミルなどで微粉砕してトナー粒子を製造する方法である。

【0028】また、前記溶融法とは、結着用樹脂、トナー特性付与剤および必要により添加剤を加熱溶融混練し、冷却したのち、前記溶液法と同様にして微粉砕してトナー粒子を製造する方法である。

【0029】前記微粉砕してえられたトナー粒子が、平均粒径6〜10μm、平均円形度0.85〜0.98および円形度が0.85以下の粒子の含有率10重量%以下を有するようにするためには、微粉砕する手段として、たとえば川崎重工(株)製クリプトン、ターボ工業(株)製ターボミル、日本ニューマチック工業(株)製ファインミルなどの機械的粉砕機などを用いることが好ましい。前記機械的粉砕機は、それ単独で用いてもよく、また必要により、前記機械的粉砕機の前または後にジェットミルを設けてもよい。

【0030】かくしてえられる本発明のトナー粒子は、印刷画像の高解像度化の要求に応える微小化が図られており、良好な流動性(補給性)を有し、クリーニング性にすぐれたものである。

【0031】本発明のトナー粒子の形状は、以下のようにして測定することができる。

【0032】すなわち、透明フラットセル内にトナー粒子を通過させ、通過中のトナー粒子をカメラで撮影し、えられた静止画像に撮像されたトナー粒子の大きさおよび形状を測定することにより、トナー粒子の形状を測定することができる。

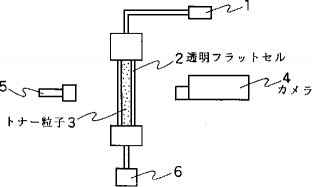

【0033】本発明のトナー粒子の形状の測定方法を以下に図1にもとづいて説明する。

【0034】図1は、本発明のトナー粒子の形状の測定方法の概略説明図である。

【0035】図1において、1はトナー粒子供給装置であり、供給されたトナー粒子は、透明フラットセル2内に搬送される。搬送されたトナー粒子は、透明フラットセル2内で落下し、この落下しているトナー粒子3をカメラ4で撮影する。

【0036】カメラ4としては、たとえばCCDカメラなどを用いることができ、シャッター速度は、たとえば1/10〜1/1000秒程度に調整すればよい。なお、撮影するに際しては、撮像された画像を鮮明にするために、ストロボ5を用いて光線を照射させてもよい。また、撮像される画像を拡大させるために、透明フラットセル2とカメラ4とのあいだに、適宜対物レンズを用いてもよい。

【0037】かくして透明フラットセル2を透過したトナー粒子3は、回収装置6で回収される。

【0038】つぎに、えられた静止画像に撮像されたトナー粒子の大きさおよび形状は、以下のようにして求められる。

【0039】まず、粒子径は、撮像されたトナー粒子の投影面積を求め、該投影面積と同一面積を有する円の直径を求めてえられた円相当径とする。

【0040】静止画像に撮像されたトナー粒子すべてについて、粒子径を円相当径として求め、それらのトナー粒子の円相当径の平均値を平均粒径とする。

【0041】撮像されたトナー粒子の粒子数が多ければ多いほど、トナー粒子の平均粒径の精度が高められるが、あまりにもその粒子数が多いばあいには、平均粒径を求めるのに長時間を有するようになるので、通常、カメラ4を用いて通常10〜50回程度撮影し、えられた静止画像10〜50枚程度に撮像されたトナー粒子のすべてについて求めることが好ましい。

【0042】円形度は、前記したように、式(I)にもとづいて求められ、また平均円形度は、各トナー粒子の円形度の総和を該トナー粒子の総数で除することにより求められる。

【0043】本発明のトナー粒子の形状の測定方法は、撮像されたトナー粒子の投影画像から、トナー粒子の大きさおよび形状を精度よく測定することができるという利点を有するので、大きさおよび形状のトナー品質を高精度で管理することができるようになる。

【0044】

【実施例】つぎに、本発明のトナー粒子およびその形状の測定方法を実施例にもとづいてさらに詳細に説明するが、本発明はかかる実施例のみに限定されるものではない。

【0045】実施例1〜8結着用樹脂としてポリエチレンテレフタレート100重量部に対して、トナー特性付与剤としてカーボンブラック3重量部、帯電制御剤としてスピロンブラックTRM(保土ヶ谷化学(株)製、商品名)2重量部および溶媒としてジクロロメタン300重量部を混合し、充分に撹拌したのち、ジクロロメタンを揮発除去した。

【0046】えられた固形物をターボミルで粒子径が約10μmとなるように粉砕したのち、ジェットミルで粉砕し、各種大きさおよび形状を有するトナー粒子をえた。

【0047】えられたトナー粒子の大きさおよび形状[(イ)平均粒径、(ロ)平均円形度および(ハ)円形度が0.85以下の粒子の含有率]は、以下の方法にしたがって調べた。その結果を表1に示す。

【0048】(イ)平均粒径図1に示された装置として、東亜医用電子(株)製自動粒子撮像装置IFCMを用い、透明フラットセル2内で落下しているトナー粒子3を対物レンズを介してCCDカメラ(シャッター速度1/30秒)でストロボ5を点燈させながら30回撮影した。

【0049】つぎに、えられた静止画像に撮像されたトナー粒子の撮影面積を求め、該投影面積と同一面積を有する円の直径を求め、えられた円相当径をトナー粒の粒子径とした。

【0050】静止画像に撮像されたトナー粒子すべてについて、粒子径を求め、それらの平均値を求めて平均粒径とした。

【0051】(ロ)平均円形度前記式(I)にもとづいて円形度を求め、各トナー粒子の円形度の総和を該トナー粒子の総数で除することによって求めた。

【0052】(ハ)円形度が0.85以下の粒子の含有率式(II):[円形度が0.85以下の粒子の含有率(%)]

=[(円形度が0.85以下のトナーの粒子の総数)

÷(トナー粒子の総数)]×100 (II)

にもとづいて求めた。

【0053】つぎに、えられたトナー粒子100重量部に対してシリカ微粉末(日本アエロジル工業(株)製、R972)0.5重量部を添加し、ヘンシェルミキサーで混合してトナー混合物をえた。

【0054】つぎに、えられたトナー混合物を用い、流動性(補給性)および帯電立上り性ならびにクリーニング性を以下の方法にしたがって調べた。

【0055】(1)流動性(補給性)および帯電立上り性図2に示されるような測定装置を用いた。

【0056】すなわち、現像ローラー(外径25mm、幅100mm)7上に薄層化ブレード(幅0.1mm)8を設置し、該薄層化ブレード8に沿って現像ローラー7上に、えられたトナー混合物9を均等に10g載置したのち、現像ローラー7を矢印A方向に50rpmで回転させる。

【0057】このときの現像ローラー7の表面電位をプローブ10で測定し、これを表面電位差計11で読み取り、レコーダー12に記録する。

【0058】■流動性(補給性)

レコーダー12に記録された結果から、電位の振れ幅が安定時の電圧の±10%の範囲内におさまるまでに要した時間を5回実験を繰返して調べ、その平均値を求め、以下の評価基準に基づいて評価する。

【0059】[評価基準]

A:安定化に要する時間が2秒間以内。

B:安定化に要する時間が2秒間をこえ、5秒間以内。

C:安定化に要する時間が5秒間をこえる。

【0060】■帯電立上り性レコーダー12に記録された結果から、電位の最大ピークが現れるまでに要する時間を5回実験を繰り返して調べ、その平均値を求め、以下の評価基準に基づいて評価する。

【0061】[評価基準]

A:電位の最大ピークが2秒間以内に現れる。

B:電位の最大ピークが2秒間をこえ、5秒間以内に現れる。

C:電位の最大ピークが5秒間をこえてから現れる。

【0062】(2)クリーニング性えられたトナー混合物をレーザービームプリンター(九州松下電器(株)製、KX−P6100)に装填し、記録紙(富士ゼロックス(株)製、No.V602)に「TONER」という文字を印字(印字比率(黒/白):約5%)する操作を、低温、低湿環境(気温10℃、相対湿度10%)、常温・常湿環境(気温22℃、相対湿度60%)または高温・高湿環境(気温32.5℃、相対湿度80%)下で、10000回連続して行ない、その間に印字にヨゴレやカスレがなかったかどうかを調べ、以下の評価基準に基づいて評価する。

【0063】[評価基準]

A:いずれの環境下においても、ヨゴレやカスレの発生がない。

B:常温・常湿環境下ではヨゴレやカスレの発生がないが、低温・低湿環境下または高温・高湿環境下でヨゴレまたはカスレの発生がある。

C:常温・常湿環境下でヨゴレまたはカスレの発生がある。

【0064】比較例1〜4実施例1において、トナー粒子の大きさおよび形状を表1に示すように変更したほかは、実施例1と同様にしてトナー粒子をえた。

【0065】なお、えられたトナー粒子の大きさおよび形状は、実施例1と同様にして調べた。その結果を表1に示す。

【0066】つぎに、えられたトナー粒子を用い、実施例1と同様にしてトナー混合物を調製したのち、その物性を実施例1と同様にして調べた。その結果を表1に示す。

【0067】

【表1】

【0068】表1に示された結果から、実施例1〜8でえられたトナー粒子は、いずれも平均粒径6〜10μmおよび平均円形度0.85〜0.98を有し、円形度が0.85以下の粒子の含有率が10重量%以下であり、良好な流動性(補給性)および帯電立上り性を呈し、しかもクリーニングブレードによるクリーニング性にすぐれたものであることがわかる。

【0069】また、実施例1〜8および比較例1〜4で採用されているトナー粒子の形状の測定方法によれば、トナー粒子の形状および大きさを正確に把握することができるので、これら形状および大きさを正確に把握することにより、良好な流動性およびクリーニング性を呈するトナーをうることができることがわかる。

【0070】

【発明の効果】本発明のトナー粒子は、印刷画像の高解像度化の要求に応じる微小化が図られており、良好な帯電立上り性および流動性を有し、しかもクリーニング性にすぐれたものである。

【0071】本発明のトナー粒子の形状の測定方法によれば、トナー粒子の形状および大きさを正確に測定することができる。

【図面の簡単な説明】

【図1】本発明のトナー粒子の形状の測定方法の概略説明図である。

【図2】本発明の実施例および比較例でトナー混合物の流動性および帯電立上り性を調べる際に用いた装置の概略説明図である。

【符号の説明】

2 透明フラットセル

3 トナー粒子

4 カメラ

【0001】

【発明の属する技術分野】本発明は、トナー粒子およびその形状の測定方法に関する。さらに詳しくは、電子写真法、静電記録法、静電印刷法などに用いられるトナー粒子およびその形状の測定方法に関する。

【0002】

【従来の技術】近年、印刷画像に高解像度が要求されるのに伴い、トナー粒子の微小化が検討されている。

【0003】一般に、トナー粒子の粒子径は、小さくなるにしたがって、その流動性が悪化する。流動性の悪化は、トナーの基本的特性である帯電速度の低下を来たし、また現像部へのトナーの補給性も悪化させる。

【0004】そこで、トナーの流動性を高めるために、シリカ、アルミナ、チタニアなどの微粉末を流動化剤としてトナーに添加する方法、トナー粒子の形状を球状にする方法などが考えられている。

【0005】しかしながら、前者の方法には、流動化剤が感光体と呼ばれている画像担体にキズをつけたり、該流動化剤が核となり、トナーの感光体への付着を誘発するという問題がある。また、後者の方法には、転写後に画像担体上に残留したトナーを除去する際に、クリーニングブレードと画像担体とのあいだをすり抜けるため、クリーニング不良を発生するという問題がある。

【0006】

【発明が解決しようとする課題】本発明は、前記従来技術に鑑みてなされたものであり、印刷画像の高解像度化の要求に応えるトナー粒子の微小化が図られており、良好な帯電立上り性および流動性(補給性)を有し、しかもクリーニングブレードによるクリーニング性にすぐれたトナー粒子を提供することを目的とする。

【0007】また、本発明は、前記特性を有するトナー粒子を提供するために、トナー粒子の形状を正確に測定することができるトナー粒子の形状の測定方法を提供することを目的とする。

【0008】

【課題を解決するための手段】本発明は、

【0009】

【発明の実施の形態】本発明のトナー粒子は、平均粒径6〜10μmおよび平均円形度0.85〜0.98を有し、円形度が0.85以下の粒子の含有率が10重量%以下のものである。

【0010】前記トナー粒子の平均粒径は、クリーニング性の向上のため、6μm以上、好ましくは7μm以上とされ、また印刷画像の解像度を向上させるために、10μm以下、好ましくは9μm以下とされる。

【0011】前記円形度は、式(I):

【0012】

【数1】

【0013】で定義される。

【0014】前記平均円形度は、各トナー粒子の円形度の総和を該トナー粒子の総数で除した値をいう。

【0015】前記平均円形度は、流動性の向上のため、0.85以上、好ましくは0.90以上、さらに好ましくは0.92以上とされ、またクリーニング性の向上のため、0.98以下、好ましくは0.97以下、さらに好ましくは0.96以下とされる。

【0016】なお、円形度が0.85以下のトナー粒子の含有率は、帯電不良によるかぶりの発生を防止するために、10重量%以下、好ましくは8重量%以下とされる。

【0017】本発明のトナー粒子は、主として結着用樹脂およびトナー特性付与剤で構成される。

【0018】前記結着用樹脂としては、たとえばポリスチレンなどで代表されるポリスチレン系樹脂、ポリエチレンテレフタレートなどで代表されるポリエステル系樹脂、エポキシ樹脂、ポリメチルメタクリレートなどで代表される(メタ)アクリル系樹脂、シリコーン樹脂、フッ素樹脂、ポリアミド系樹脂、ポリビニルアルコール系樹脂、ポリウレタン系樹脂、ポリオレフィン系樹脂、ポリビニルブチラール系樹脂、フェノール−ホルムアルデヒド樹脂、ロジン変性フェノール−ホルムアルデヒド樹脂などがあげられるが、本発明はかかる例示のみに限定されるものではない。これらの結着用樹脂は、通常、単独でまたは2種以上を混合して用いられる。

【0019】なお、本発明においては、前記結着用樹脂には、必要により、たとえばポリオレフィンワックス、パラフィン系ワックスなどのワックスを配合することができる。かかるワックスの配合量は、耐オフセット性を付与するためには、前記結着用樹脂100重量部に対して0.1重量部以上、好ましくは0.5重量部以上とすることが望ましいが、かかるワックスの配合量が多すぎるばあいには、電気的潜像を形成する感光体への成膜などが発生する傾向があるので、前記結着用樹脂100重量部に対して20重量部以下、好ましくは10重量部以下とすることが望ましい。

【0020】本発明に用いられるトナー特性付与剤は、トナーに着色性や帯電制御性を付与せしめる成分である。

【0021】前記トナー特性付与剤は、従来、トナーに用いられている顔料および染料であればとくに限定がない。

【0022】前記顔料の具体例としては、たとえばカーボンブラックをはじめ、フタロシアニン顔料などの有機顔料などがあげられるが、本発明はかかる例示のみに限定されるものではない。これらの顔料は、通常、単独でまたは2種以上を混合して用いられる。

【0023】前記染料の具体例としては、たとえばニグロシン系染料などの電子供与性染料、モノアゾ染料の金属錯塩などの電子受容性染料などがあげられるが、本発明はかかる例示のみに限定されるものではない。これらの染料は、通常、単独でまたは2種以上を混合して用いられる。

【0024】前記トナー特性付与剤の配合量は、着色性を充分に付与するために、トナー粒子中に0.01重量%以上、なかんづく0.1重量%以上含有されるように調整されることが好ましく、またトナー粒子の分布がブロードとならないようにするためには、トナー粒子中に10重量%以下、なかんづく8重量%以下含有されるように調整されることが好ましい。

【0025】なお、トナー粒子には、たとえば帯電制御剤、可塑剤、耐熱性老化防止剤、紫外線吸収剤などの添加剤が適宜配合されていてもよい。

【0026】前記トナー粒子の製造法には、溶液法と溶融法とがある。

【0027】前記溶液法とは、結着用樹脂、トナー特性付与剤および必要により添加剤を有機溶剤と混合し、えられた混合物から有機溶剤を除去したのち、たとえばハンマーミル、カッターミルなどで粗粉砕したのち、たとえばジェットミルなどで微粉砕してトナー粒子を製造する方法である。

【0028】また、前記溶融法とは、結着用樹脂、トナー特性付与剤および必要により添加剤を加熱溶融混練し、冷却したのち、前記溶液法と同様にして微粉砕してトナー粒子を製造する方法である。

【0029】前記微粉砕してえられたトナー粒子が、平均粒径6〜10μm、平均円形度0.85〜0.98および円形度が0.85以下の粒子の含有率10重量%以下を有するようにするためには、微粉砕する手段として、たとえば川崎重工(株)製クリプトン、ターボ工業(株)製ターボミル、日本ニューマチック工業(株)製ファインミルなどの機械的粉砕機などを用いることが好ましい。前記機械的粉砕機は、それ単独で用いてもよく、また必要により、前記機械的粉砕機の前または後にジェットミルを設けてもよい。

【0030】かくしてえられる本発明のトナー粒子は、印刷画像の高解像度化の要求に応える微小化が図られており、良好な流動性(補給性)を有し、クリーニング性にすぐれたものである。

【0031】本発明のトナー粒子の形状は、以下のようにして測定することができる。

【0032】すなわち、透明フラットセル内にトナー粒子を通過させ、通過中のトナー粒子をカメラで撮影し、えられた静止画像に撮像されたトナー粒子の大きさおよび形状を測定することにより、トナー粒子の形状を測定することができる。

【0033】本発明のトナー粒子の形状の測定方法を以下に図1にもとづいて説明する。

【0034】図1は、本発明のトナー粒子の形状の測定方法の概略説明図である。

【0035】図1において、1はトナー粒子供給装置であり、供給されたトナー粒子は、透明フラットセル2内に搬送される。搬送されたトナー粒子は、透明フラットセル2内で落下し、この落下しているトナー粒子3をカメラ4で撮影する。

【0036】カメラ4としては、たとえばCCDカメラなどを用いることができ、シャッター速度は、たとえば1/10〜1/1000秒程度に調整すればよい。なお、撮影するに際しては、撮像された画像を鮮明にするために、ストロボ5を用いて光線を照射させてもよい。また、撮像される画像を拡大させるために、透明フラットセル2とカメラ4とのあいだに、適宜対物レンズを用いてもよい。

【0037】かくして透明フラットセル2を透過したトナー粒子3は、回収装置6で回収される。

【0038】つぎに、えられた静止画像に撮像されたトナー粒子の大きさおよび形状は、以下のようにして求められる。

【0039】まず、粒子径は、撮像されたトナー粒子の投影面積を求め、該投影面積と同一面積を有する円の直径を求めてえられた円相当径とする。

【0040】静止画像に撮像されたトナー粒子すべてについて、粒子径を円相当径として求め、それらのトナー粒子の円相当径の平均値を平均粒径とする。

【0041】撮像されたトナー粒子の粒子数が多ければ多いほど、トナー粒子の平均粒径の精度が高められるが、あまりにもその粒子数が多いばあいには、平均粒径を求めるのに長時間を有するようになるので、通常、カメラ4を用いて通常10〜50回程度撮影し、えられた静止画像10〜50枚程度に撮像されたトナー粒子のすべてについて求めることが好ましい。

【0042】円形度は、前記したように、式(I)にもとづいて求められ、また平均円形度は、各トナー粒子の円形度の総和を該トナー粒子の総数で除することにより求められる。

【0043】本発明のトナー粒子の形状の測定方法は、撮像されたトナー粒子の投影画像から、トナー粒子の大きさおよび形状を精度よく測定することができるという利点を有するので、大きさおよび形状のトナー品質を高精度で管理することができるようになる。

【0044】

【実施例】つぎに、本発明のトナー粒子およびその形状の測定方法を実施例にもとづいてさらに詳細に説明するが、本発明はかかる実施例のみに限定されるものではない。

【0045】実施例1〜8結着用樹脂としてポリエチレンテレフタレート100重量部に対して、トナー特性付与剤としてカーボンブラック3重量部、帯電制御剤としてスピロンブラックTRM(保土ヶ谷化学(株)製、商品名)2重量部および溶媒としてジクロロメタン300重量部を混合し、充分に撹拌したのち、ジクロロメタンを揮発除去した。

【0046】えられた固形物をターボミルで粒子径が約10μmとなるように粉砕したのち、ジェットミルで粉砕し、各種大きさおよび形状を有するトナー粒子をえた。

【0047】えられたトナー粒子の大きさおよび形状[(イ)平均粒径、(ロ)平均円形度および(ハ)円形度が0.85以下の粒子の含有率]は、以下の方法にしたがって調べた。その結果を表1に示す。

【0048】(イ)平均粒径図1に示された装置として、東亜医用電子(株)製自動粒子撮像装置IFCMを用い、透明フラットセル2内で落下しているトナー粒子3を対物レンズを介してCCDカメラ(シャッター速度1/30秒)でストロボ5を点燈させながら30回撮影した。

【0049】つぎに、えられた静止画像に撮像されたトナー粒子の撮影面積を求め、該投影面積と同一面積を有する円の直径を求め、えられた円相当径をトナー粒の粒子径とした。

【0050】静止画像に撮像されたトナー粒子すべてについて、粒子径を求め、それらの平均値を求めて平均粒径とした。

【0051】(ロ)平均円形度前記式(I)にもとづいて円形度を求め、各トナー粒子の円形度の総和を該トナー粒子の総数で除することによって求めた。

【0052】(ハ)円形度が0.85以下の粒子の含有率式(II):[円形度が0.85以下の粒子の含有率(%)]

=[(円形度が0.85以下のトナーの粒子の総数)

÷(トナー粒子の総数)]×100 (II)

にもとづいて求めた。

【0053】つぎに、えられたトナー粒子100重量部に対してシリカ微粉末(日本アエロジル工業(株)製、R972)0.5重量部を添加し、ヘンシェルミキサーで混合してトナー混合物をえた。

【0054】つぎに、えられたトナー混合物を用い、流動性(補給性)および帯電立上り性ならびにクリーニング性を以下の方法にしたがって調べた。

【0055】(1)流動性(補給性)および帯電立上り性図2に示されるような測定装置を用いた。

【0056】すなわち、現像ローラー(外径25mm、幅100mm)7上に薄層化ブレード(幅0.1mm)8を設置し、該薄層化ブレード8に沿って現像ローラー7上に、えられたトナー混合物9を均等に10g載置したのち、現像ローラー7を矢印A方向に50rpmで回転させる。

【0057】このときの現像ローラー7の表面電位をプローブ10で測定し、これを表面電位差計11で読み取り、レコーダー12に記録する。

【0058】

レコーダー12に記録された結果から、電位の振れ幅が安定時の電圧の±10%の範囲内におさまるまでに要した時間を5回実験を繰返して調べ、その平均値を求め、以下の評価基準に基づいて評価する。

【0059】[評価基準]

A:安定化に要する時間が2秒間以内。

B:安定化に要する時間が2秒間をこえ、5秒間以内。

C:安定化に要する時間が5秒間をこえる。

【0060】

【0061】[評価基準]

A:電位の最大ピークが2秒間以内に現れる。

B:電位の最大ピークが2秒間をこえ、5秒間以内に現れる。

C:電位の最大ピークが5秒間をこえてから現れる。

【0062】(2)クリーニング性えられたトナー混合物をレーザービームプリンター(九州松下電器(株)製、KX−P6100)に装填し、記録紙(富士ゼロックス(株)製、No.V602)に「TONER」という文字を印字(印字比率(黒/白):約5%)する操作を、低温、低湿環境(気温10℃、相対湿度10%)、常温・常湿環境(気温22℃、相対湿度60%)または高温・高湿環境(気温32.5℃、相対湿度80%)下で、10000回連続して行ない、その間に印字にヨゴレやカスレがなかったかどうかを調べ、以下の評価基準に基づいて評価する。

【0063】[評価基準]

A:いずれの環境下においても、ヨゴレやカスレの発生がない。

B:常温・常湿環境下ではヨゴレやカスレの発生がないが、低温・低湿環境下または高温・高湿環境下でヨゴレまたはカスレの発生がある。

C:常温・常湿環境下でヨゴレまたはカスレの発生がある。

【0064】比較例1〜4実施例1において、トナー粒子の大きさおよび形状を表1に示すように変更したほかは、実施例1と同様にしてトナー粒子をえた。

【0065】なお、えられたトナー粒子の大きさおよび形状は、実施例1と同様にして調べた。その結果を表1に示す。

【0066】つぎに、えられたトナー粒子を用い、実施例1と同様にしてトナー混合物を調製したのち、その物性を実施例1と同様にして調べた。その結果を表1に示す。

【0067】

【表1】

【0068】表1に示された結果から、実施例1〜8でえられたトナー粒子は、いずれも平均粒径6〜10μmおよび平均円形度0.85〜0.98を有し、円形度が0.85以下の粒子の含有率が10重量%以下であり、良好な流動性(補給性)および帯電立上り性を呈し、しかもクリーニングブレードによるクリーニング性にすぐれたものであることがわかる。

【0069】また、実施例1〜8および比較例1〜4で採用されているトナー粒子の形状の測定方法によれば、トナー粒子の形状および大きさを正確に把握することができるので、これら形状および大きさを正確に把握することにより、良好な流動性およびクリーニング性を呈するトナーをうることができることがわかる。

【0070】

【発明の効果】本発明のトナー粒子は、印刷画像の高解像度化の要求に応じる微小化が図られており、良好な帯電立上り性および流動性を有し、しかもクリーニング性にすぐれたものである。

【0071】本発明のトナー粒子の形状の測定方法によれば、トナー粒子の形状および大きさを正確に測定することができる。

【図面の簡単な説明】

【図1】本発明のトナー粒子の形状の測定方法の概略説明図である。

【図2】本発明の実施例および比較例でトナー混合物の流動性および帯電立上り性を調べる際に用いた装置の概略説明図である。

【符号の説明】

2 透明フラットセル

3 トナー粒子

4 カメラ

【特許請求の範囲】

【請求項1】 平均粒径6〜10μmおよび平均円形度0.85〜0.98を有し、円形度が0.85以下の粒子の含有率が10重量%以下であることを特徴とするトナー粒子。

【請求項2】 透明フラットセル内にトナー粒子を通過させ、通過中のトナー粒子をカメラで撮影し、えられた静止画像に撮像されたトナー粒子の大きさおよび形状を測定することを特徴とするトナー粒子の形状の測定方法。

【請求項1】 平均粒径6〜10μmおよび平均円形度0.85〜0.98を有し、円形度が0.85以下の粒子の含有率が10重量%以下であることを特徴とするトナー粒子。

【請求項2】 透明フラットセル内にトナー粒子を通過させ、通過中のトナー粒子をカメラで撮影し、えられた静止画像に撮像されたトナー粒子の大きさおよび形状を測定することを特徴とするトナー粒子の形状の測定方法。

【図1】

【図2】

【図2】

【公開番号】特開平9−160283

【公開日】平成9年(1997)6月20日

【国際特許分類】

【出願番号】特願平7−323337

【出願日】平成7年(1995)12月12日

【出願人】(000005061)バンドー化学株式会社 (429)

【公開日】平成9年(1997)6月20日

【国際特許分類】

【出願日】平成7年(1995)12月12日

【出願人】(000005061)バンドー化学株式会社 (429)

[ Back to top ]