トラス梁の組立方法

【課題】温室及びビニールハウスのトラス梁に対して設計条件に合致するプリテンションを与えることができると共に、そのための作業を簡素化する。

【解決手段】各斜材21〜24を、トラス形成状態の必要寸法よりも所定量だけ短く設計しておき、トラス形成金具40を上弦材11及び下弦材12にネジ止め固定する。次に、第1の束材31をボルトで仮締め状態に取り付け、第1〜第4の斜材21〜24をボルトで仮締め状態に取り付ける。そして、第3,第4の斜材23,24の内側端が仮締め状態に取り付けられたトラス形成金具に対して、第2,第3の束材32,33を斜めに挿入しつつ一端を回動可能に支持し、他端を垂直状態に回動させながら他方のトラス形成金具の前面板及び背面板の間に嵌め込み、両端をボルトで仮締め状態に固定する。最後に、仮締め状態の各ボルトを本締めする。

【解決手段】各斜材21〜24を、トラス形成状態の必要寸法よりも所定量だけ短く設計しておき、トラス形成金具40を上弦材11及び下弦材12にネジ止め固定する。次に、第1の束材31をボルトで仮締め状態に取り付け、第1〜第4の斜材21〜24をボルトで仮締め状態に取り付ける。そして、第3,第4の斜材23,24の内側端が仮締め状態に取り付けられたトラス形成金具に対して、第2,第3の束材32,33を斜めに挿入しつつ一端を回動可能に支持し、他端を垂直状態に回動させながら他方のトラス形成金具の前面板及び背面板の間に嵌め込み、両端をボルトで仮締め状態に固定する。最後に、仮締め状態の各ボルトを本締めする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、温室やビニールハウスの屋根構造に用いるトラス梁に係り、特にその組立方法に関するものである。

【背景技術】

【0002】

近年、温室やビニールハウスの大型化に伴い、屋根構造を支えるための梁としてトラス梁が採用されている(例えば、特許文献1〜3)。

【0003】

温室やビニールハウスの大型化に伴う屋根重量の増加などに対応するには、トラス梁にプレテンションを与えておくことが有効な対策と考えられる。

【0004】

特許文献4は、図4(A)に示す様な「ジャッキ組込式のテンション発生装置」を用いて、図4(B),(C)に示す様に左右の柱の柱頭を内向きに引っ張り、柱にプリテンションを掛けた状態にしておき、この状態で、三角屋根の頂点から垂下される圧縮材と、左右の傾斜引張材とを結合し、最後にテンション発生装置を取り外すという手順でプリテンションを導入する工法を提案している。

【0005】

特許文献5は、図5(A)に示す様な「ジャッキ組込式の押し上げポスト」を用いて、図5(B)に示す様に圧縮材及び傾斜引張材を変位させることによって支柱に内向きのプリテンションを発生させ、この状態で、圧縮材下端及び斜梁上の点に傾斜引張材を本締めする手順によってプリテンションを導入する工法を提案している。

【0006】

一方、特許文献6は、図6に示す様に、トラス構造の梁において、三角トラスを梁両端に配し、梁本体の部分については、斜材をX字状に配置して、斜材の両端及び交点を束材に固定することで、上下いずれの方向からの荷重に対しても耐性のある新たな梁構造を提案している。

【特許文献1】実開平6−86437号公報

【特許文献2】特開2003−9674号公報

【特許文献3】特開2003−304752号公報

【特許文献4】特開平10−25894号公報(図1,7,8)

【特許文献5】実用新案登録第3117291号公報(図1,5)

【特許文献6】特開2000−45456号公報(図1)

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献4,5が提案する工法では、ジャッキによる変位を計測しつつ組立を実行しなければ計算通りのプリテンションを与えることができないという問題がある。また、特許文献6のトラス梁の構造は、結合箇所が多くなったり、温室やビニールハウスに用いるトラス梁に用い難く、プリテンションを導入するには、さらに、何らかの工夫が必要になるという問題がある。

【0008】

特に、温室やビニールハウスの横架材として建物の長手方向に所定間隔で配置されるトラス梁に対して計算に合致する様にプリテンションを与えるには、全てのトラス梁の組立作業を同時進行で実行する必要があり、温室やビニールハウスの建築作業が繁雑になるという問題がある。

【0009】

そこで、本願は、温室及びビニールハウスのトラス梁に対して設計条件に合致するプリテンションを与えることができると共に、そのための作業を簡素化することを目的としてなされた。

【課題を解決するための手段】

【0010】

上記目的を達成するためになされた本発明のトラス梁の組立方法は、上弦材と下弦材の間に、複数本の斜材及び複数本の束材をラチス材として組み付けることによって構成されるトラス梁に対してプリテンションを導入するために、以下の手順を採用したことを特徴とする。

(前 提)各斜材を、トラス形成状態の必要寸法よりも所定量だけ短くなる様に設計しておく。

(手順1−1)コの字状で前面板及び背面板にラチス材をボルト締結するためのボルト挿入孔を形成されたトラス形成金具を、上弦材及び下弦材の中央と、中央から所定距離外側へ離れた束材取り付け位置とに、ネジ止め固定する。

(手順1−2)上弦材及び下弦材に対して中央の束材を対応する取付位置のトラス形成金具に対してボルトで両端仮締め状態にする。

(手順1−3)上弦材及び下弦材に対して各斜材を対応する取付位置のトラス形成金具に対してボルトで両端仮締め状態にする。

(手順1−4)前記各斜材の端部の内、組み付けるべき束材が未だ組み付けられていない端部が仮締め状態に取り付けられているトラス形成金具の内の一方のトラス形成金具に対して束材を斜めに挿入しつつ、該挿入されたトラス形成金具の束材取付用の挿入孔を回動中心とする様に一端を回動可能に支持し、他端を垂直状態に回動させることによって当該束材の他端を他方のトラス形成金具の前面板と背面板の間に嵌り込ませた上で、当該束材の両端をトラス形成金具に対してボルトにて仮締め状態に固定する。

(手順1−5)前記(手順1−4)を中央から順次外に向かって実施する。

(手順1−6)仮締め状態の各ボルトを本締めする。

【0011】

この組立方法によれば、各斜材は若干短めに設計されているので、組み立てられた完成状態において、各斜材に引っ張り応力(プリテンション)が発生し、各束材に圧縮応力(プリコンプレッション)が発生した状態となる。こうして各ラチス材にプリテンション及びプリコンプレッションが発生する結果、トラス梁全体としてはプリテンション状態となる。従って、トラス梁が自重で下方へ撓むということはなく、さらに、屋根や誘引栽培における作物の重量に起因して、トラス梁を全体に下方へ撓ませようとする力が加わっても、このプリテンションの作用により、トラス梁の撓みが防止される。

【0012】

かかる作用を発揮させるための本発明の組立方法においては、まず、上弦材には上方から、下弦材には下方から、各部材を抱え込む様に、ラチス材を取り付けるべき箇所に対応させてトラス形成金具をネジ止め固定する(手順1−1)。そして、中央の束材の両端をトラス形成金具に対して対してボルトで仮締め状態に組み付ける(手順1−2)。次に、各斜材の両端をトラス形成金具に対してボルトで仮締め状態に組み立てる(手順1−3)。ここまでの状態においては、中央の束材と、当該中央の束材を挟んで組み付けられた斜材には斜材を短めにしたことによる応力が生じ得るが、仮締め状態であること、他の束材が組み付けられていないことにより、無理な状態にはなっていない。

【0013】

次に、(手順1−4)、(手順1−5)を実行して中央寄りの位置から順に外に向かって束材を組み付けていく。この(手順1−4)においては、一端を回動可能に支持した状態の束材の他端を、例えば、手で押して、あるいは木槌などで叩いてトラス形成金具の前面板と背面板の間に嵌め込む。このとき、束材は、上弦材と下弦材の間に押し込まれる様にして嵌り込み、圧縮応力が発生した状態となる。これと同時に、斜材には引っ張り応力が発生する。しかしながら、回動させながら押し込むあるいは叩き込むという手法を採ることで、ジャッキなどを用いることなく、特別な道具なしで、あるいは木槌程度の簡単な道具で簡単に組み付けを行うことができる。

【0014】

こうして、全てのラチス材を組み付けた後、各ボルトを本締めする(手順1−6)。以上の様にすることで、最初に述べた様な撓み防止効果を発揮することのできるトラス梁を簡単な道具で簡単に組み立てることができる。そして、この結果各部材に生じるプリテンション及びプリコンプレッションの大きさは、斜材をどの程度短めに設計するかによって計算上把握することができる。よって、本発明によれば、温室及びビニールハウスのトラス梁に対して設計条件に合致するプリテンションを与えることができると共に、そのための作業を簡素化することができる。

【0015】

また、本願は、上記組立方法以外に、次の様に構成された組立方法をも課題解決手段として提案するものである。即ち、上記目的を達成するためになされた本発明のトラス梁の組立方法は、上弦材と下弦材の間に、複数本の斜材及び複数本の束材をラチス材として組み付けることによって構成されるトラス梁に対してプリテンションを導入するために、以下の手順を採用したことを特徴とするものとしても構成することができる。

(前 提)各斜材を、トラス形成状態の必要寸法よりも所定量だけ短くなる様に設計しておく。

(手順2−1)コの字状で前面板及び背面板にラチス材をボルト締結するためのボルト挿入孔を形成されたトラス形成金具を、上弦材及び下弦材の中央と、中央から所定距離外側へ離れた束材取り付け位置とに、ネジ止め固定する。

(手順2−2)上弦材及び下弦材に対して中央の束材を対応する取付位置のトラス形成金具に対してボルトで両端仮締め状態にする。

(手順2−3)上弦材及び下弦材に対して中央寄りに位置する斜材を対応する取付位置のトラス形成金具に対してボルトで両端仮締め状態にする。

(手順2−4)前記(手順2−3)で両端仮締め状態にした斜材の次に中央寄りに位置する斜材を対応する取付位置のトラス形成金具に対してボルトで両端仮締め状態にする。

(手順2−5)前記(手順2−3)で仮締め状態にした斜材の外側の端部と、前記(手順2−4)で仮締め状態にした斜材の中央寄りの端部がそれぞれ仮締め状態に取り付けられているトラス形成金具の内の一方のトラス形成金具に対して束材を斜めに挿入しつつ、該一方のトラス形成金具の束材取付用の挿入孔を回動中心とする様に一端を回動可能に支持し、他端を垂直状態に回動させることによって当該束材の他端を他方のトラス形成金物の前面板と背面板の間に嵌り込ませた上で、当該束材の両端をトラス形成金具に対してボルトにて仮締め状態に固定する。

(手順2−6)前記(手順2−3),手順(2−4)を中央から順次外に向かって実施する。

【0016】

この(手順2−1)〜(手順2−6)を採用する方法は、最初に全部の斜材を組み付けるのではなく、中央の束材、中央の斜材、次の斜材、中央寄りの束材、次の斜材、中央寄りの束材、・・・という手順で組み付けていく点が(手順1−1)〜(手順1−6)との相違点である。作用・効果は、(手順1−1)〜(手順1−6)の方法で組み立てる場合と同様である。なお、(手順1−1)〜(手順1−6)の方法の方が、斜材の組み付けがより容易な状態で実施可能となっている。

【0017】

また、本願は、上記組立方法以外に、次の様に構成された組立方法をも課題解決手段として提案するものである。即ち、上記目的を達成するためになされた本発明のトラス梁の組立方法は、上弦材と下弦材の間に、複数本の斜材及び複数本の束材をラチス材として組み付けることによって構成されるトラス梁に対してプリテンションを導入するために、以下の手順を採用したことを特徴とするものとしても構成することができる。

(前 提)各斜材を、トラス形成状態の必要寸法よりも所定量だけ短くなる様に設計しておく。

(手順3−1)コの字状で前面板及び背面板にラチス材をボルト締結するためのボルト挿入孔を形成されたトラス形成金具を、上弦材及び下弦材の中央と、中央から所定距離外側へ離れた束材取り付け位置とに、ネジ止め固定する。

(手順3−2)上弦材及び下弦材の中央に固定したトラス形成金具間を連結する様に、第1の束材をボルトで仮締め状態に取り付ける。

(手順3−3)前記第1の束材が仮締め状態に取り付けられているトラス形成金具の内の一方を端部として、反対側に向かってV字状又は逆V字状に延びる様に、第1,第2の斜材を配置し、該第1,第2の斜材の両端を、トラス形成金具にボルトで仮締め状態に取り付ける。

(手順3−4)前記第1,第2の斜材の外側の端部が仮締め状態に取り付けられたトラス形成金具に対向する位置にあるトラス形成金具を一端として第1,第2の斜材のそれぞれに平行に左右斜めに延びて上弦材及び下弦材を連結する様に、第3,第4の斜材の両端を、トラス形成金具にボルトで仮締め状態に取り付ける。

(手順3−5)前記第1,第2の斜材の外側の端部が仮締め状態に取り付けられたトラス形成金具及び前記第3,第4の斜材の内側の端部が仮締め状態に取り付けられたトラス形成金具の一方のトラス形成金具に対して、第2,第3の束材を斜めに挿入しつつ、該挿入されたトラス形成金具の束材取付用の挿入孔を回動中心とする様に該第2,第3の束材の一端を回動可能に支持した上で、該第2,第3の束材の他端を垂直状態に回動させながら他方のトラス形成金具の前面板及び背面板の間に嵌め込み、該第2,第3の束材の両端をトラス形成金具に対してボルトで仮締め状態に固定する。

(手順3−6)仮締め状態の各ボルトを本締めする。

【0018】

この(手順3−1)〜(手順3−6)を採用する方法は、(手順1−1)〜(手順1−6)の方法、(手順2−1)〜(手順2−6)の方法と同様に、設計条件に合致するプリテンションを加えた状態のトラス梁を容易に組み立てることができるものとして同様である。

【0019】

なお、これら本発明方法は、ハウトラスにもプラットトラスにも採用でき、いずれの場合も簡単な組立作業によって設計条件に合致するプリテンションが加えられた状態のトラス梁を提供できるが、特に、前記トラス梁がプラットトラスであるとき、梁の中央を上方へ持ち上げる作用がより強く発揮でき、屋根荷重や作物の重量を支えるべき温室等のトラス梁としてより適するものとすることができる。

【発明の効果】

【0020】

本発明によれば、温室及びビニールハウスのトラス梁に対して設計条件に合致するプリテンションを与えることができると共に、そのための作業を簡素化することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明を具体化した実施形態について図面を参照しつつ詳細に説明する。

【0022】

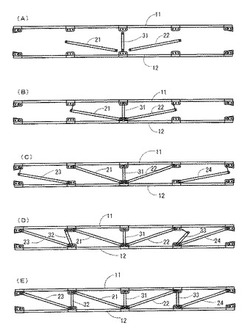

実施形態は、温室用のトラス梁(プラットトラス)の組立方法に関するものである。図1に示す様に、本実施形態のトラス梁1は、上弦材11と下弦材12の間に、4本の斜材21〜24及び3本の束材31〜33をラチス材として組み付けることによって構成される。

【0023】

ここで、本実施形態においては、各斜材21〜24を、トラス形成状態の必要寸法よりも所定量だけ短く設計しておく。また、各ラチス材21〜24,31〜33は、トラス形成金具40を介してボルト締めによって取り付けられる。

【0024】

トラス形成金具40は、図2に示す様に、コの字状で前面板41及び背面板42の下縁に沿ってラチス材をボルト締結するための3個のボルト挿入孔43〜45が形成されている。また、トラス形成金具40の上面板46には等間隔で5個のビス挿通孔47が形成されると共に、前面板41及び背面板42の上部にも3個のビス挿通孔48が等間隔で形成されている。なお、前面板41及び背面板42のビス挿通孔48の外側には、ボルト挿入孔49,49も形成されている。

【0025】

そこで、最初の手順として、トラス形成金具40を、上弦材11及び下弦材12の中央と、中央から1/4長さだけ外側へ離れた位置と、両端位置とに、ビス51を用いてネジ止め固定する(図2参照)。

【0026】

次に、上弦材11及び下弦材12の中央に固定したトラス形成金具間を連結する様に、第1の束材31をボルトで仮締め状態に取り付ける(図3(A)参照)。

【0027】

次に、記第1の束材31が仮締め状態に取り付けられているトラス形成金具の内の下弦材12側のものを一端として、外側に向かってV字状に延びる様に、第1,第2の斜材21,22を配置し、その両端を、トラス形成金具にボルトで仮締め状態に取り付ける(図3(B)参照)。

【0028】

次に、第1,第2の斜材21,22の外側の端部が仮締め状態に取り付けられたトラス形成金具に対向する位置にあるトラス形成金具を一端として第1,第2の斜材21,22のそれぞれに平行に左右斜めに延びて上弦材11及び下弦材12を連結する様に、第3,第4の斜材23,24の両端を、トラス形成金具にボルトで仮締め状態に取り付ける(図3(C)参照)。

【0029】

次に、第3,第4の斜材23,24の内側の端部が仮締め状態に取り付けられたトラス形成金具に対して、第2,第3の束材32,33を斜めに挿入しつつ、束材取付用の挿入孔を回動中心とする様に第2,第3の束材32,33の一端を回動可能に支持する。そして、これら第2,第3の束材32,33の他端を垂直状態に回動させながら他方のトラス形成金具の前面板及び背面板の間に嵌め込む。そして、垂直状態に回動された第2,第3の束材32,33の両端をトラス形成金具に対してボルトで仮締め状態に固定する(図3(D),(E)参照)。

【0030】

最後に、仮締め状態の各ボルトを本締めする。

【0031】

本実施形態によれば、各斜材21〜24は若干短めに設計されているので、組み立てられた完成状態において、各斜材21〜24に引っ張り応力(プリテンション)が発生し、各束材31〜33に圧縮応力(プリコンプレッション)が発生した状態となる。こうして各ラチス材にプリテンション及びプリコンプレッションが発生する結果、トラス梁全体としてはプリテンション状態となる。従って、トラス梁が支えるべき屋根荷重として、あるいは、トラス梁から垂らした誘引索に這わせた作物の重量として、トラス梁を全体に下方へ撓ませようとする力が加わったとき、このプリテンションの作用により、トラス梁の撓みが防止される。

【0032】

[荷重試験]

上述の作用を確認するために、上弦材11、下弦材12、斜材21〜24、束材31〜33として、サイズ75×45×2.3のC形鋼を用いて、次の長さで各部材を作製し、上述の方法で組み立てたトラス梁について荷重試験を行った。

【0033】

[各部材の長さ]

上弦材11,下弦材12・・・長さ8860mm

斜材21〜24・・・長さ2154mm(必要寸法−4mm)

束材31〜33・・・長さ510mm

【0034】

[荷重試験の結果]

この荷重試験用のトラス梁は、上弦材11の中央が上方に7mm持ち上がった状態に組み上げられた。そして、トラス梁の中央に100kgの荷重を下向きに加えたところ、上弦材11が水平になった。従って、斜材21〜24を必要寸法よりも4mm短くすることによって、100kgの下向き荷重が加わってもトラス梁は下方に撓むことがないということが分かる。なお、耐荷重100kgの設計条件のトラス梁は、束材32,33をトラス形成金具40の前面板41及び背面板42の間に嵌り込ませる作業は、道具を用いることなく、手で押すだけで実施できた。

【0035】

[荷重試験の結果からの計算]

なお、この長さのトラス梁において、中央を例えば15mm押し上げた状態となる様に斜材21〜24の長さを設定すれば、下向き荷重200kgが加わったときに水平を保つということがいえる。耐荷重200kgの設計条件では、束材32,33を嵌り込ませる際に、手で押すだけでは難しいとしても、木槌等を用いて叩き込む様にすれば、実施できる。

【0036】

この様に、実施形態によれば、道具なしあるいは木槌程度の簡単な道具で、プリテンションを導入したトラス梁を簡単に組み立てることができる。そして、この結果各部材に生じるプリテンション及びプリコンプレッションの大きさは、斜材をどの程度短めに設計するかによって計算上把握することができる。よって、本実施形態によれば、温室及びビニールハウスのトラス梁に対して設計条件に合致するプリテンションを与えることができると共に、そのための作業を簡素化することができる。

【0037】

以上、発明を実施するための最良の形態としての一実施形態を説明したが、本発明は、これに限定されるものではなく、その要旨を逸脱しない範囲内における種々の変更が可能である。

【0038】

例えば、さらに多数の斜材を備えたトラス梁においては、中央の束材及び各斜材を取り付けておき、中央寄りから順に、束材を回動可能に支持した上で垂直状態に回動させて組み付けていく様にしてもよいし、中央の束材及び中央寄り4本の斜材を取り付けた上で、第2,第3の束材を回動可能に支持した上で垂直状態に回動させて組み付け、その後、順次外側の斜材を取り付けてはその内側端に取り付けるべき束材を回動支持した上で垂直状態に回動させて組み付けるといった手順を繰り返して仮締め作業を進めていく様にしてもよい。また、ハウトラスとしてトラス梁を構成する場合も、中央の束材から順次取り付けていく様にすればよい。

【図面の簡単な説明】

【0039】

【図1】実施形態のトラス梁を示し、(A)は部品構成を示す正面図、(B)は組立状態の正面図である。

【図2】実施形態のトラス梁の組立方法における最初の手順であるトラス形成金物の取り付け方法を示す斜視図である。

【図3】実施形態のトラス梁の組立方法を示す正面図である。

【図4】特許文献4の説明図である。

【図5】特許文献5の説明図である。

【図6】特許文献6の説明図である。

【符号の説明】

【0040】

1・・・トラス梁(プラットトラス)

11・・・上弦材

12・・・下弦材

21〜24・・・斜材

31〜33・・・束材

40・・・トラス形成金具

41・・・前面板

42・・・背面板

43〜45,49・・・ボルト挿入孔

46・・・上面板

47,48・・・ビス挿通孔

51・・・ビス

【技術分野】

【0001】

本発明は、温室やビニールハウスの屋根構造に用いるトラス梁に係り、特にその組立方法に関するものである。

【背景技術】

【0002】

近年、温室やビニールハウスの大型化に伴い、屋根構造を支えるための梁としてトラス梁が採用されている(例えば、特許文献1〜3)。

【0003】

温室やビニールハウスの大型化に伴う屋根重量の増加などに対応するには、トラス梁にプレテンションを与えておくことが有効な対策と考えられる。

【0004】

特許文献4は、図4(A)に示す様な「ジャッキ組込式のテンション発生装置」を用いて、図4(B),(C)に示す様に左右の柱の柱頭を内向きに引っ張り、柱にプリテンションを掛けた状態にしておき、この状態で、三角屋根の頂点から垂下される圧縮材と、左右の傾斜引張材とを結合し、最後にテンション発生装置を取り外すという手順でプリテンションを導入する工法を提案している。

【0005】

特許文献5は、図5(A)に示す様な「ジャッキ組込式の押し上げポスト」を用いて、図5(B)に示す様に圧縮材及び傾斜引張材を変位させることによって支柱に内向きのプリテンションを発生させ、この状態で、圧縮材下端及び斜梁上の点に傾斜引張材を本締めする手順によってプリテンションを導入する工法を提案している。

【0006】

一方、特許文献6は、図6に示す様に、トラス構造の梁において、三角トラスを梁両端に配し、梁本体の部分については、斜材をX字状に配置して、斜材の両端及び交点を束材に固定することで、上下いずれの方向からの荷重に対しても耐性のある新たな梁構造を提案している。

【特許文献1】実開平6−86437号公報

【特許文献2】特開2003−9674号公報

【特許文献3】特開2003−304752号公報

【特許文献4】特開平10−25894号公報(図1,7,8)

【特許文献5】実用新案登録第3117291号公報(図1,5)

【特許文献6】特開2000−45456号公報(図1)

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献4,5が提案する工法では、ジャッキによる変位を計測しつつ組立を実行しなければ計算通りのプリテンションを与えることができないという問題がある。また、特許文献6のトラス梁の構造は、結合箇所が多くなったり、温室やビニールハウスに用いるトラス梁に用い難く、プリテンションを導入するには、さらに、何らかの工夫が必要になるという問題がある。

【0008】

特に、温室やビニールハウスの横架材として建物の長手方向に所定間隔で配置されるトラス梁に対して計算に合致する様にプリテンションを与えるには、全てのトラス梁の組立作業を同時進行で実行する必要があり、温室やビニールハウスの建築作業が繁雑になるという問題がある。

【0009】

そこで、本願は、温室及びビニールハウスのトラス梁に対して設計条件に合致するプリテンションを与えることができると共に、そのための作業を簡素化することを目的としてなされた。

【課題を解決するための手段】

【0010】

上記目的を達成するためになされた本発明のトラス梁の組立方法は、上弦材と下弦材の間に、複数本の斜材及び複数本の束材をラチス材として組み付けることによって構成されるトラス梁に対してプリテンションを導入するために、以下の手順を採用したことを特徴とする。

(前 提)各斜材を、トラス形成状態の必要寸法よりも所定量だけ短くなる様に設計しておく。

(手順1−1)コの字状で前面板及び背面板にラチス材をボルト締結するためのボルト挿入孔を形成されたトラス形成金具を、上弦材及び下弦材の中央と、中央から所定距離外側へ離れた束材取り付け位置とに、ネジ止め固定する。

(手順1−2)上弦材及び下弦材に対して中央の束材を対応する取付位置のトラス形成金具に対してボルトで両端仮締め状態にする。

(手順1−3)上弦材及び下弦材に対して各斜材を対応する取付位置のトラス形成金具に対してボルトで両端仮締め状態にする。

(手順1−4)前記各斜材の端部の内、組み付けるべき束材が未だ組み付けられていない端部が仮締め状態に取り付けられているトラス形成金具の内の一方のトラス形成金具に対して束材を斜めに挿入しつつ、該挿入されたトラス形成金具の束材取付用の挿入孔を回動中心とする様に一端を回動可能に支持し、他端を垂直状態に回動させることによって当該束材の他端を他方のトラス形成金具の前面板と背面板の間に嵌り込ませた上で、当該束材の両端をトラス形成金具に対してボルトにて仮締め状態に固定する。

(手順1−5)前記(手順1−4)を中央から順次外に向かって実施する。

(手順1−6)仮締め状態の各ボルトを本締めする。

【0011】

この組立方法によれば、各斜材は若干短めに設計されているので、組み立てられた完成状態において、各斜材に引っ張り応力(プリテンション)が発生し、各束材に圧縮応力(プリコンプレッション)が発生した状態となる。こうして各ラチス材にプリテンション及びプリコンプレッションが発生する結果、トラス梁全体としてはプリテンション状態となる。従って、トラス梁が自重で下方へ撓むということはなく、さらに、屋根や誘引栽培における作物の重量に起因して、トラス梁を全体に下方へ撓ませようとする力が加わっても、このプリテンションの作用により、トラス梁の撓みが防止される。

【0012】

かかる作用を発揮させるための本発明の組立方法においては、まず、上弦材には上方から、下弦材には下方から、各部材を抱え込む様に、ラチス材を取り付けるべき箇所に対応させてトラス形成金具をネジ止め固定する(手順1−1)。そして、中央の束材の両端をトラス形成金具に対して対してボルトで仮締め状態に組み付ける(手順1−2)。次に、各斜材の両端をトラス形成金具に対してボルトで仮締め状態に組み立てる(手順1−3)。ここまでの状態においては、中央の束材と、当該中央の束材を挟んで組み付けられた斜材には斜材を短めにしたことによる応力が生じ得るが、仮締め状態であること、他の束材が組み付けられていないことにより、無理な状態にはなっていない。

【0013】

次に、(手順1−4)、(手順1−5)を実行して中央寄りの位置から順に外に向かって束材を組み付けていく。この(手順1−4)においては、一端を回動可能に支持した状態の束材の他端を、例えば、手で押して、あるいは木槌などで叩いてトラス形成金具の前面板と背面板の間に嵌め込む。このとき、束材は、上弦材と下弦材の間に押し込まれる様にして嵌り込み、圧縮応力が発生した状態となる。これと同時に、斜材には引っ張り応力が発生する。しかしながら、回動させながら押し込むあるいは叩き込むという手法を採ることで、ジャッキなどを用いることなく、特別な道具なしで、あるいは木槌程度の簡単な道具で簡単に組み付けを行うことができる。

【0014】

こうして、全てのラチス材を組み付けた後、各ボルトを本締めする(手順1−6)。以上の様にすることで、最初に述べた様な撓み防止効果を発揮することのできるトラス梁を簡単な道具で簡単に組み立てることができる。そして、この結果各部材に生じるプリテンション及びプリコンプレッションの大きさは、斜材をどの程度短めに設計するかによって計算上把握することができる。よって、本発明によれば、温室及びビニールハウスのトラス梁に対して設計条件に合致するプリテンションを与えることができると共に、そのための作業を簡素化することができる。

【0015】

また、本願は、上記組立方法以外に、次の様に構成された組立方法をも課題解決手段として提案するものである。即ち、上記目的を達成するためになされた本発明のトラス梁の組立方法は、上弦材と下弦材の間に、複数本の斜材及び複数本の束材をラチス材として組み付けることによって構成されるトラス梁に対してプリテンションを導入するために、以下の手順を採用したことを特徴とするものとしても構成することができる。

(前 提)各斜材を、トラス形成状態の必要寸法よりも所定量だけ短くなる様に設計しておく。

(手順2−1)コの字状で前面板及び背面板にラチス材をボルト締結するためのボルト挿入孔を形成されたトラス形成金具を、上弦材及び下弦材の中央と、中央から所定距離外側へ離れた束材取り付け位置とに、ネジ止め固定する。

(手順2−2)上弦材及び下弦材に対して中央の束材を対応する取付位置のトラス形成金具に対してボルトで両端仮締め状態にする。

(手順2−3)上弦材及び下弦材に対して中央寄りに位置する斜材を対応する取付位置のトラス形成金具に対してボルトで両端仮締め状態にする。

(手順2−4)前記(手順2−3)で両端仮締め状態にした斜材の次に中央寄りに位置する斜材を対応する取付位置のトラス形成金具に対してボルトで両端仮締め状態にする。

(手順2−5)前記(手順2−3)で仮締め状態にした斜材の外側の端部と、前記(手順2−4)で仮締め状態にした斜材の中央寄りの端部がそれぞれ仮締め状態に取り付けられているトラス形成金具の内の一方のトラス形成金具に対して束材を斜めに挿入しつつ、該一方のトラス形成金具の束材取付用の挿入孔を回動中心とする様に一端を回動可能に支持し、他端を垂直状態に回動させることによって当該束材の他端を他方のトラス形成金物の前面板と背面板の間に嵌り込ませた上で、当該束材の両端をトラス形成金具に対してボルトにて仮締め状態に固定する。

(手順2−6)前記(手順2−3),手順(2−4)を中央から順次外に向かって実施する。

【0016】

この(手順2−1)〜(手順2−6)を採用する方法は、最初に全部の斜材を組み付けるのではなく、中央の束材、中央の斜材、次の斜材、中央寄りの束材、次の斜材、中央寄りの束材、・・・という手順で組み付けていく点が(手順1−1)〜(手順1−6)との相違点である。作用・効果は、(手順1−1)〜(手順1−6)の方法で組み立てる場合と同様である。なお、(手順1−1)〜(手順1−6)の方法の方が、斜材の組み付けがより容易な状態で実施可能となっている。

【0017】

また、本願は、上記組立方法以外に、次の様に構成された組立方法をも課題解決手段として提案するものである。即ち、上記目的を達成するためになされた本発明のトラス梁の組立方法は、上弦材と下弦材の間に、複数本の斜材及び複数本の束材をラチス材として組み付けることによって構成されるトラス梁に対してプリテンションを導入するために、以下の手順を採用したことを特徴とするものとしても構成することができる。

(前 提)各斜材を、トラス形成状態の必要寸法よりも所定量だけ短くなる様に設計しておく。

(手順3−1)コの字状で前面板及び背面板にラチス材をボルト締結するためのボルト挿入孔を形成されたトラス形成金具を、上弦材及び下弦材の中央と、中央から所定距離外側へ離れた束材取り付け位置とに、ネジ止め固定する。

(手順3−2)上弦材及び下弦材の中央に固定したトラス形成金具間を連結する様に、第1の束材をボルトで仮締め状態に取り付ける。

(手順3−3)前記第1の束材が仮締め状態に取り付けられているトラス形成金具の内の一方を端部として、反対側に向かってV字状又は逆V字状に延びる様に、第1,第2の斜材を配置し、該第1,第2の斜材の両端を、トラス形成金具にボルトで仮締め状態に取り付ける。

(手順3−4)前記第1,第2の斜材の外側の端部が仮締め状態に取り付けられたトラス形成金具に対向する位置にあるトラス形成金具を一端として第1,第2の斜材のそれぞれに平行に左右斜めに延びて上弦材及び下弦材を連結する様に、第3,第4の斜材の両端を、トラス形成金具にボルトで仮締め状態に取り付ける。

(手順3−5)前記第1,第2の斜材の外側の端部が仮締め状態に取り付けられたトラス形成金具及び前記第3,第4の斜材の内側の端部が仮締め状態に取り付けられたトラス形成金具の一方のトラス形成金具に対して、第2,第3の束材を斜めに挿入しつつ、該挿入されたトラス形成金具の束材取付用の挿入孔を回動中心とする様に該第2,第3の束材の一端を回動可能に支持した上で、該第2,第3の束材の他端を垂直状態に回動させながら他方のトラス形成金具の前面板及び背面板の間に嵌め込み、該第2,第3の束材の両端をトラス形成金具に対してボルトで仮締め状態に固定する。

(手順3−6)仮締め状態の各ボルトを本締めする。

【0018】

この(手順3−1)〜(手順3−6)を採用する方法は、(手順1−1)〜(手順1−6)の方法、(手順2−1)〜(手順2−6)の方法と同様に、設計条件に合致するプリテンションを加えた状態のトラス梁を容易に組み立てることができるものとして同様である。

【0019】

なお、これら本発明方法は、ハウトラスにもプラットトラスにも採用でき、いずれの場合も簡単な組立作業によって設計条件に合致するプリテンションが加えられた状態のトラス梁を提供できるが、特に、前記トラス梁がプラットトラスであるとき、梁の中央を上方へ持ち上げる作用がより強く発揮でき、屋根荷重や作物の重量を支えるべき温室等のトラス梁としてより適するものとすることができる。

【発明の効果】

【0020】

本発明によれば、温室及びビニールハウスのトラス梁に対して設計条件に合致するプリテンションを与えることができると共に、そのための作業を簡素化することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明を具体化した実施形態について図面を参照しつつ詳細に説明する。

【0022】

実施形態は、温室用のトラス梁(プラットトラス)の組立方法に関するものである。図1に示す様に、本実施形態のトラス梁1は、上弦材11と下弦材12の間に、4本の斜材21〜24及び3本の束材31〜33をラチス材として組み付けることによって構成される。

【0023】

ここで、本実施形態においては、各斜材21〜24を、トラス形成状態の必要寸法よりも所定量だけ短く設計しておく。また、各ラチス材21〜24,31〜33は、トラス形成金具40を介してボルト締めによって取り付けられる。

【0024】

トラス形成金具40は、図2に示す様に、コの字状で前面板41及び背面板42の下縁に沿ってラチス材をボルト締結するための3個のボルト挿入孔43〜45が形成されている。また、トラス形成金具40の上面板46には等間隔で5個のビス挿通孔47が形成されると共に、前面板41及び背面板42の上部にも3個のビス挿通孔48が等間隔で形成されている。なお、前面板41及び背面板42のビス挿通孔48の外側には、ボルト挿入孔49,49も形成されている。

【0025】

そこで、最初の手順として、トラス形成金具40を、上弦材11及び下弦材12の中央と、中央から1/4長さだけ外側へ離れた位置と、両端位置とに、ビス51を用いてネジ止め固定する(図2参照)。

【0026】

次に、上弦材11及び下弦材12の中央に固定したトラス形成金具間を連結する様に、第1の束材31をボルトで仮締め状態に取り付ける(図3(A)参照)。

【0027】

次に、記第1の束材31が仮締め状態に取り付けられているトラス形成金具の内の下弦材12側のものを一端として、外側に向かってV字状に延びる様に、第1,第2の斜材21,22を配置し、その両端を、トラス形成金具にボルトで仮締め状態に取り付ける(図3(B)参照)。

【0028】

次に、第1,第2の斜材21,22の外側の端部が仮締め状態に取り付けられたトラス形成金具に対向する位置にあるトラス形成金具を一端として第1,第2の斜材21,22のそれぞれに平行に左右斜めに延びて上弦材11及び下弦材12を連結する様に、第3,第4の斜材23,24の両端を、トラス形成金具にボルトで仮締め状態に取り付ける(図3(C)参照)。

【0029】

次に、第3,第4の斜材23,24の内側の端部が仮締め状態に取り付けられたトラス形成金具に対して、第2,第3の束材32,33を斜めに挿入しつつ、束材取付用の挿入孔を回動中心とする様に第2,第3の束材32,33の一端を回動可能に支持する。そして、これら第2,第3の束材32,33の他端を垂直状態に回動させながら他方のトラス形成金具の前面板及び背面板の間に嵌め込む。そして、垂直状態に回動された第2,第3の束材32,33の両端をトラス形成金具に対してボルトで仮締め状態に固定する(図3(D),(E)参照)。

【0030】

最後に、仮締め状態の各ボルトを本締めする。

【0031】

本実施形態によれば、各斜材21〜24は若干短めに設計されているので、組み立てられた完成状態において、各斜材21〜24に引っ張り応力(プリテンション)が発生し、各束材31〜33に圧縮応力(プリコンプレッション)が発生した状態となる。こうして各ラチス材にプリテンション及びプリコンプレッションが発生する結果、トラス梁全体としてはプリテンション状態となる。従って、トラス梁が支えるべき屋根荷重として、あるいは、トラス梁から垂らした誘引索に這わせた作物の重量として、トラス梁を全体に下方へ撓ませようとする力が加わったとき、このプリテンションの作用により、トラス梁の撓みが防止される。

【0032】

[荷重試験]

上述の作用を確認するために、上弦材11、下弦材12、斜材21〜24、束材31〜33として、サイズ75×45×2.3のC形鋼を用いて、次の長さで各部材を作製し、上述の方法で組み立てたトラス梁について荷重試験を行った。

【0033】

[各部材の長さ]

上弦材11,下弦材12・・・長さ8860mm

斜材21〜24・・・長さ2154mm(必要寸法−4mm)

束材31〜33・・・長さ510mm

【0034】

[荷重試験の結果]

この荷重試験用のトラス梁は、上弦材11の中央が上方に7mm持ち上がった状態に組み上げられた。そして、トラス梁の中央に100kgの荷重を下向きに加えたところ、上弦材11が水平になった。従って、斜材21〜24を必要寸法よりも4mm短くすることによって、100kgの下向き荷重が加わってもトラス梁は下方に撓むことがないということが分かる。なお、耐荷重100kgの設計条件のトラス梁は、束材32,33をトラス形成金具40の前面板41及び背面板42の間に嵌り込ませる作業は、道具を用いることなく、手で押すだけで実施できた。

【0035】

[荷重試験の結果からの計算]

なお、この長さのトラス梁において、中央を例えば15mm押し上げた状態となる様に斜材21〜24の長さを設定すれば、下向き荷重200kgが加わったときに水平を保つということがいえる。耐荷重200kgの設計条件では、束材32,33を嵌り込ませる際に、手で押すだけでは難しいとしても、木槌等を用いて叩き込む様にすれば、実施できる。

【0036】

この様に、実施形態によれば、道具なしあるいは木槌程度の簡単な道具で、プリテンションを導入したトラス梁を簡単に組み立てることができる。そして、この結果各部材に生じるプリテンション及びプリコンプレッションの大きさは、斜材をどの程度短めに設計するかによって計算上把握することができる。よって、本実施形態によれば、温室及びビニールハウスのトラス梁に対して設計条件に合致するプリテンションを与えることができると共に、そのための作業を簡素化することができる。

【0037】

以上、発明を実施するための最良の形態としての一実施形態を説明したが、本発明は、これに限定されるものではなく、その要旨を逸脱しない範囲内における種々の変更が可能である。

【0038】

例えば、さらに多数の斜材を備えたトラス梁においては、中央の束材及び各斜材を取り付けておき、中央寄りから順に、束材を回動可能に支持した上で垂直状態に回動させて組み付けていく様にしてもよいし、中央の束材及び中央寄り4本の斜材を取り付けた上で、第2,第3の束材を回動可能に支持した上で垂直状態に回動させて組み付け、その後、順次外側の斜材を取り付けてはその内側端に取り付けるべき束材を回動支持した上で垂直状態に回動させて組み付けるといった手順を繰り返して仮締め作業を進めていく様にしてもよい。また、ハウトラスとしてトラス梁を構成する場合も、中央の束材から順次取り付けていく様にすればよい。

【図面の簡単な説明】

【0039】

【図1】実施形態のトラス梁を示し、(A)は部品構成を示す正面図、(B)は組立状態の正面図である。

【図2】実施形態のトラス梁の組立方法における最初の手順であるトラス形成金物の取り付け方法を示す斜視図である。

【図3】実施形態のトラス梁の組立方法を示す正面図である。

【図4】特許文献4の説明図である。

【図5】特許文献5の説明図である。

【図6】特許文献6の説明図である。

【符号の説明】

【0040】

1・・・トラス梁(プラットトラス)

11・・・上弦材

12・・・下弦材

21〜24・・・斜材

31〜33・・・束材

40・・・トラス形成金具

41・・・前面板

42・・・背面板

43〜45,49・・・ボルト挿入孔

46・・・上面板

47,48・・・ビス挿通孔

51・・・ビス

【特許請求の範囲】

【請求項1】

上弦材と下弦材の間に、複数本の斜材及び複数本の束材をラチス材として組み付けることによって構成されるトラス梁に対してプリテンションを導入するために、以下の手順を採用したことを特徴とするトラス梁の組立方法。

(前 提)各斜材を、トラス形成状態の必要寸法よりも所定量だけ短くなる様に設計しておく。

(手順1−1)コの字状で前面板及び背面板にラチス材をボルト締結するためのボルト挿入孔を形成されたトラス形成金具を、上弦材及び下弦材の中央と、中央から所定距離外側へ離れた束材取り付け位置とに、ネジ止め固定する。

(手順1−2)上弦材及び下弦材に対して中央の束材を対応する取付位置のトラス形成金具に対してボルトで両端仮締め状態にする。

(手順1−3)上弦材及び下弦材に対して各斜材を対応する取付位置のトラス形成金具に対してボルトで両端仮締め状態にする。

(手順1−4)前記各斜材の端部の内、組み付けるべき束材が未だ組み付けられていない端部が仮締め状態に取り付けられているトラス形成金具の内の一方のトラス形成金具に対して束材を斜めに挿入しつつ、該挿入されたトラス形成金具の束材取付用の挿入孔を回動中心とする様に一端を回動可能に支持し、他端を垂直状態に回動させることによって当該束材の他端を他方のトラス形成金具の前面板と背面板の間に嵌り込ませた上で、当該束材の両端をトラス形成金具に対してボルトにて仮締め状態に固定する。

(手順1−5)前記(手順1−4)を中央から順次外に向かって実施する。

(手順1−6)仮締め状態の各ボルトを本締めする。

【請求項2】

上弦材と下弦材の間に、複数本の斜材及び複数本の束材をラチス材として組み付けることによって構成されるトラス梁に対してプリテンションを導入するために、以下の手順を採用したことを特徴とするトラス梁の組立方法。

(前 提)各斜材を、トラス形成状態の必要寸法よりも所定量だけ短くなる様に設計しておく。

(手順2−1)コの字状で前面板及び背面板にラチス材をボルト締結するためのボルト挿入孔を形成されたトラス形成金具を、上弦材及び下弦材の中央と、中央から所定距離外側へ離れた束材取り付け位置とに、ネジ止め固定する。

(手順2−2)上弦材及び下弦材に対して中央の束材を対応する取付位置のトラス形成金具に対してボルトで両端仮締め状態にする。

(手順2−3)上弦材及び下弦材に対して中央寄りに位置する斜材を対応する取付位置のトラス形成金具に対してボルトで両端仮締め状態にする。

(手順2−4)前記(手順2−3)で両端仮締め状態にした斜材の次に中央寄りに位置する斜材を対応する取付位置のトラス形成金具に対してボルトで両端仮締め状態にする。

(手順2−5)前記(手順2−3)で仮締め状態にした斜材の外側の端部と、前記(手順2−4)で仮締め状態にした斜材の中央寄りの端部がそれぞれ仮締め状態に取り付けられているトラス形成金具の内の一方のトラス形成金具に対して束材を斜めに挿入しつつ、該一方のトラス形成金具の束材取付用の挿入孔を回動中心とする様に一端を回動可能に支持し、他端を垂直状態に回動させることによって当該束材の他端を他方のトラス形成金物の前面板と背面板の間に嵌り込ませた上で、当該束材の両端をトラス形成金具に対してボルトにて仮締め状態に固定する。

(手順2−6)前記(手順2−3),手順(2−4)を中央から順次外に向かって実施する。

(手順2−7)仮締め状態の各ボルトを本締めする。

【請求項3】

上弦材と下弦材の間に、複数本の斜材及び複数本の束材をラチス材として組み付けることによって構成されるトラス梁に対してプリテンションを導入するために、以下の手順を採用したことを特徴とするトラス梁の組立方法。

(前 提)各斜材を、トラス形成状態の必要寸法よりも所定量だけ短くなる様に設計しておく。

(手順3−1)コの字状で前面板及び背面板にラチス材をボルト締結するためのボルト挿入孔を形成されたトラス形成金具を、上弦材及び下弦材の中央と、中央から所定距離外側へ離れた束材取り付け位置とに、ネジ止め固定する。

(手順3−2)上弦材及び下弦材の中央に固定したトラス形成金具間を連結する様に、第1の束材をボルトで仮締め状態に取り付ける。

(手順3−3)前記第1の束材が仮締め状態に取り付けられているトラス形成金具の内の一方を端部として、反対側に向かってV字状又は逆V字状に延びる様に、第1,第2の斜材を配置し、該第1,第2の斜材の両端を、トラス形成金具にボルトで仮締め状態に取り付ける。

(手順3−4)前記第1,第2の斜材の外側の端部が仮締め状態に取り付けられたトラス形成金具に対向する位置にあるトラス形成金具を一端として第1,第2の斜材のそれぞれに平行に左右斜めに延びて上弦材及び下弦材を連結する様に、第3,第4の斜材の両端を、トラス形成金具にボルトで仮締め状態に取り付ける。

(手順3−5)前記第1,第2の斜材の外側の端部が仮締め状態に取り付けられたトラス形成金具及び前記第3,第4の斜材の内側の端部が仮締め状態に取り付けられたトラス形成金具の一方のトラス形成金具に対して、第2,第3の束材を斜めに挿入しつつ、該挿入されたトラス形成金具の束材取付用の挿入孔を回動中心とする様に該第2,第3の束材の一端を回動可能に支持した上で、該第2,第3の束材の他端を垂直状態に回動させながら他方のトラス形成金具の前面板及び背面板の間に嵌め込み、該第2,第3の束材の両端をトラス形成金具に対してボルトで仮締め状態に固定する。

(手順3−6)仮締め状態の各ボルトを本締めする。

【請求項4】

前記トラス梁がプラットトラスであることを特徴とする請求項1〜3のいずれか記載のトラス梁の組立方法。

【請求項1】

上弦材と下弦材の間に、複数本の斜材及び複数本の束材をラチス材として組み付けることによって構成されるトラス梁に対してプリテンションを導入するために、以下の手順を採用したことを特徴とするトラス梁の組立方法。

(前 提)各斜材を、トラス形成状態の必要寸法よりも所定量だけ短くなる様に設計しておく。

(手順1−1)コの字状で前面板及び背面板にラチス材をボルト締結するためのボルト挿入孔を形成されたトラス形成金具を、上弦材及び下弦材の中央と、中央から所定距離外側へ離れた束材取り付け位置とに、ネジ止め固定する。

(手順1−2)上弦材及び下弦材に対して中央の束材を対応する取付位置のトラス形成金具に対してボルトで両端仮締め状態にする。

(手順1−3)上弦材及び下弦材に対して各斜材を対応する取付位置のトラス形成金具に対してボルトで両端仮締め状態にする。

(手順1−4)前記各斜材の端部の内、組み付けるべき束材が未だ組み付けられていない端部が仮締め状態に取り付けられているトラス形成金具の内の一方のトラス形成金具に対して束材を斜めに挿入しつつ、該挿入されたトラス形成金具の束材取付用の挿入孔を回動中心とする様に一端を回動可能に支持し、他端を垂直状態に回動させることによって当該束材の他端を他方のトラス形成金具の前面板と背面板の間に嵌り込ませた上で、当該束材の両端をトラス形成金具に対してボルトにて仮締め状態に固定する。

(手順1−5)前記(手順1−4)を中央から順次外に向かって実施する。

(手順1−6)仮締め状態の各ボルトを本締めする。

【請求項2】

上弦材と下弦材の間に、複数本の斜材及び複数本の束材をラチス材として組み付けることによって構成されるトラス梁に対してプリテンションを導入するために、以下の手順を採用したことを特徴とするトラス梁の組立方法。

(前 提)各斜材を、トラス形成状態の必要寸法よりも所定量だけ短くなる様に設計しておく。

(手順2−1)コの字状で前面板及び背面板にラチス材をボルト締結するためのボルト挿入孔を形成されたトラス形成金具を、上弦材及び下弦材の中央と、中央から所定距離外側へ離れた束材取り付け位置とに、ネジ止め固定する。

(手順2−2)上弦材及び下弦材に対して中央の束材を対応する取付位置のトラス形成金具に対してボルトで両端仮締め状態にする。

(手順2−3)上弦材及び下弦材に対して中央寄りに位置する斜材を対応する取付位置のトラス形成金具に対してボルトで両端仮締め状態にする。

(手順2−4)前記(手順2−3)で両端仮締め状態にした斜材の次に中央寄りに位置する斜材を対応する取付位置のトラス形成金具に対してボルトで両端仮締め状態にする。

(手順2−5)前記(手順2−3)で仮締め状態にした斜材の外側の端部と、前記(手順2−4)で仮締め状態にした斜材の中央寄りの端部がそれぞれ仮締め状態に取り付けられているトラス形成金具の内の一方のトラス形成金具に対して束材を斜めに挿入しつつ、該一方のトラス形成金具の束材取付用の挿入孔を回動中心とする様に一端を回動可能に支持し、他端を垂直状態に回動させることによって当該束材の他端を他方のトラス形成金物の前面板と背面板の間に嵌り込ませた上で、当該束材の両端をトラス形成金具に対してボルトにて仮締め状態に固定する。

(手順2−6)前記(手順2−3),手順(2−4)を中央から順次外に向かって実施する。

(手順2−7)仮締め状態の各ボルトを本締めする。

【請求項3】

上弦材と下弦材の間に、複数本の斜材及び複数本の束材をラチス材として組み付けることによって構成されるトラス梁に対してプリテンションを導入するために、以下の手順を採用したことを特徴とするトラス梁の組立方法。

(前 提)各斜材を、トラス形成状態の必要寸法よりも所定量だけ短くなる様に設計しておく。

(手順3−1)コの字状で前面板及び背面板にラチス材をボルト締結するためのボルト挿入孔を形成されたトラス形成金具を、上弦材及び下弦材の中央と、中央から所定距離外側へ離れた束材取り付け位置とに、ネジ止め固定する。

(手順3−2)上弦材及び下弦材の中央に固定したトラス形成金具間を連結する様に、第1の束材をボルトで仮締め状態に取り付ける。

(手順3−3)前記第1の束材が仮締め状態に取り付けられているトラス形成金具の内の一方を端部として、反対側に向かってV字状又は逆V字状に延びる様に、第1,第2の斜材を配置し、該第1,第2の斜材の両端を、トラス形成金具にボルトで仮締め状態に取り付ける。

(手順3−4)前記第1,第2の斜材の外側の端部が仮締め状態に取り付けられたトラス形成金具に対向する位置にあるトラス形成金具を一端として第1,第2の斜材のそれぞれに平行に左右斜めに延びて上弦材及び下弦材を連結する様に、第3,第4の斜材の両端を、トラス形成金具にボルトで仮締め状態に取り付ける。

(手順3−5)前記第1,第2の斜材の外側の端部が仮締め状態に取り付けられたトラス形成金具及び前記第3,第4の斜材の内側の端部が仮締め状態に取り付けられたトラス形成金具の一方のトラス形成金具に対して、第2,第3の束材を斜めに挿入しつつ、該挿入されたトラス形成金具の束材取付用の挿入孔を回動中心とする様に該第2,第3の束材の一端を回動可能に支持した上で、該第2,第3の束材の他端を垂直状態に回動させながら他方のトラス形成金具の前面板及び背面板の間に嵌め込み、該第2,第3の束材の両端をトラス形成金具に対してボルトで仮締め状態に固定する。

(手順3−6)仮締め状態の各ボルトを本締めする。

【請求項4】

前記トラス梁がプラットトラスであることを特徴とする請求項1〜3のいずれか記載のトラス梁の組立方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−144368(P2009−144368A)

【公開日】平成21年7月2日(2009.7.2)

【国際特許分類】

【出願番号】特願2007−321203(P2007−321203)

【出願日】平成19年12月12日(2007.12.12)

【特許番号】特許第4087437号(P4087437)

【特許公報発行日】平成20年5月21日(2008.5.21)

【出願人】(592160618)イシグロ農材株式会社 (5)

【Fターム(参考)】

【公開日】平成21年7月2日(2009.7.2)

【国際特許分類】

【出願日】平成19年12月12日(2007.12.12)

【特許番号】特許第4087437号(P4087437)

【特許公報発行日】平成20年5月21日(2008.5.21)

【出願人】(592160618)イシグロ農材株式会社 (5)

【Fターム(参考)】

[ Back to top ]