トラックダンパー

【課題】安定性及び耐震性に優れた、トラックの積載重量を測定可能なトラックダンパーを提供する。

【解決手段】トラックダンパー1は、トラック6の荷台2を載置する矩形板状のプラットホーム3と、プラットホーム3を載置する矩形板状の載置テーブル4と、載置テーブル4の下面4aに接するように載置テーブル4の四隅に設けられた4つのロードセル5と、窪み71の底面72に載置され、ロードセル5を載置する2つの載置台7と、載置テーブル4と載置台7とを解除可能に係合する係合手段8と、載置テーブル4を回動させる伸縮自在の2つの油圧シリンダー9とを備えている。ロードセル5が荷台2の重量を測定するときには、係合手段8が載置テーブル4と載置台7との係合を解除し、それ以外の場合には、載置テーブル4と載置台7とを係合する。

【解決手段】トラックダンパー1は、トラック6の荷台2を載置する矩形板状のプラットホーム3と、プラットホーム3を載置する矩形板状の載置テーブル4と、載置テーブル4の下面4aに接するように載置テーブル4の四隅に設けられた4つのロードセル5と、窪み71の底面72に載置され、ロードセル5を載置する2つの載置台7と、載置テーブル4と載置台7とを解除可能に係合する係合手段8と、載置テーブル4を回動させる伸縮自在の2つの油圧シリンダー9とを備えている。ロードセル5が荷台2の重量を測定するときには、係合手段8が載置テーブル4と載置台7との係合を解除し、それ以外の場合には、載置テーブル4と載置台7とを係合する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、トラックダンパーに係り、特に、トラックの積載重量を測定可能なトラックダンパーに関する。

【背景技術】

【0002】

従来のトラックダンパーが特許文献1に記載されている。このトラックダンパーは、トラックを載せてトラックが傾くように上昇するプラットホームと、プラットホームに載せたトラックの重量を測定する計量装置とを備えている。積載したトラックがプラットホームに載った状態で計量装置がトラックの重量を測定し、プラットホームを上昇させて荷卸しした後、プラットホームを下降させて再びトラックの重量を測定することによって、トラックの積載重量を測定することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−20955号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1では、計量装置の構成が具体的に特定されていないが、公知のトラックスケールに用いられるロードセルをこのトラックダンパーの計量装置として使用すると、プラットホームの上昇下降によってプラットホーム自体が倒れてしまうといった問題点があり、また、耐震性が弱いといった問題点もあった。

【0005】

この発明はこのような問題点を解決するためになされたもので、安定性及び耐震性に優れた、トラックの積載重量を測定可能なトラックダンパーを提供することを目的とする。

【課題を解決するための手段】

【0006】

この発明に係るトラックダンパーは、水平姿勢と傾斜姿勢との間を回動するプラットホームと、該プラットホームが水平姿勢にあるときに、該プラットホームが載置される載置テーブルと、該載置台の下面に接するように設けられた少なくとも1つのロードセルと、該ロードセルを載置する載置台と、該載置台と前記載置テーブルとを解除可能に係合する係合手段とを備え、前記ロードセルが重量を測定する場合には、前記係合手段は前記載置台と前記載置テーブルとの係合を解除し、前記ロードセルが重量を測定しない場合には、前記係合手段は前記載置台と前記載置テーブルとを係合する。

前記係合手段は、突出可能なピン部材と、該ピン部材が突出した時に該ピン部材が挿入される孔部材とを備えてもよい。

前記係合手段は、突出可能な押し付け部材と、該押し付け部材が突出した時に該押し付け部材が当接する当接面とを備えてもよい。

【発明の効果】

【0007】

この発明によれば、ロードセルが重量を測定する場合以外は、係合手段が載置台と載置テーブルとを係合するので、安定性及び耐震性を向上することができる。

【図面の簡単な説明】

【0008】

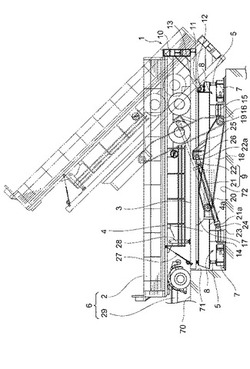

【図1】この発明の実施の形態1に係るトラックダンパーの構成を示す側面図である。

【図2】実施の形態1に係るトラックダンパーの係合手段の拡大側面図である。

【図3】実施の形態2に係るトラックダンパーの係合手段の拡大側面図である。

【図4】実施の形態3に係るトラックダンパーの係合手段の拡大側面図である。

【発明を実施するための形態】

【0009】

以下、この発明の実施の形態を添付図面に基づいて説明する。

実施の形態1.

この発明の実施の形態1に係るトラックダンパーの側面図を図1に示す。尚、図1において右側を「後方」と定義し、左側を「前方」と定義し、正面側に表わされている側を「側方」と定義する。トラックダンパー1は、地面70に対して窪んだ窪み71内に設けられている。トラックダンパー1は、トラック6の荷台2を載置する矩形板状のプラットホーム3と、プラットホーム3を載置する矩形板状の載置テーブル4と、載置テーブル4の下面4aに接するように載置テーブル4の四隅に設けられた4つのロードセル5(図1には2つのみ図示されている)と、窪み71の底面72に載置され、ロードセル5を載置する2つの載置台7と、載置テーブル4と載置台7とを解除可能に係合する4つの係合手段8(図1には2つのみ図示されている)と、載置テーブル4を回動させる伸縮自在の2つの油圧シリンダー9(図1には1つのみ図示されている)とを備えている。載置台7は、プラットホーム3の幅とほぼ同じ長さを有して、プラットホーム3の幅方向(図1に対して垂直方向)に延びている。プラットホーム3は、水平姿勢(図1の実線で描かれた状態)にあるときに、その上面が地面70と面一になっている。

【0010】

プラットホーム3の後方端部には、支持部材10が設けられている。プラットホーム3の下面に設けられた2つのブラケット11(図1には1つのみ図示されている)と載置テーブル4の後方端部に設けられた2つのブラケット12(図1には1つのみ図示されている)とがそれぞれ連結ピン13によって連結されることにより、プラットホーム3が載置テーブル4に対して回動可能に接続されている。また、載置テーブル4の下面4aには、載置テーブル4の幅と同じ長さを有して、載置テーブル4の幅方向(図1に対して垂直方向)に延びるように、2つのフレーム14,15が下面4aに対して垂直に設けられている。フレーム15の両端部には、ブラケット16が設けられると共にプラットホーム3の側方の両側面にもブラケット17が設けられている。ブラケット16には、アーム部材18の一端が連結ピン19によって接続され、ブラケット17には、アーム部材18の他端が連結ピン20によって接続されている。

【0011】

油圧シリンダー9は、円筒形状のシリンダー部21と、シリンダー部21の内部に摺動可能に設けられたピストンロッド22とから構成されている。フレーム14に設けられたブラケット23とシリンダー部21の端部に設けられたブラケット21aとが連結ピン24によって接続されると共に、プラットホーム3の下面に設けられたシリンダー受け25とピストンロッド22の端部に設けられたブラケット22aとが連結ピン26によって接続されている。

【0012】

図2(a)に示されるように、載置台7は、載置テーブル4の幅とほぼ同じ長さを有するH鋼37と、底面72にねじ30で固定されたベースプレート31とから構成され、H鋼37は、ベースプレート31上に固定されている。また、ベースプレート31に隣接するように、別のベースプレート32が、底面72にねじ30で固定されている。ベースプレート32上には、H鋼37と同じサイズのH鋼33が固定されている。H鋼33には、円筒状の本体部34a及び本体部34a内を摺動可能なピン34bからなるピン部材34と、ピン34bを摺動させて本体部34aから突出させるアクチュエータ35とが設けられている。アクチュエータ35は、ピン34bを摺動させることができれば、電気式、油圧式、圧縮空気式等のいずれのタイプのアクチュエータでもよい。また、フレーム14には、本体部34aから突出したピン34bが挿入される円筒状の孔部材36が設けられている。ピン部材34と孔部材36とが、係合手段8を構成する。尚、図示しないが、フレーム15(図1参照)にも同様に円筒状の孔部材36が設けられている。

【0013】

次に、この実施の形態1に係るトラックダンパーの動作について説明する。

図1に示されるように、トラック6の荷台2が支持部材10に接する位置までトラック6が後退することにより、荷台2をプラットホーム3上に位置させる。次に、トラック6の走行部分29が荷台2から切り離されて移動して、荷台2だけがプラットホーム3上に載置される。荷台2に備え付けられた固定棒部材28をプラットホーム3の上面に当接させると共に、ワイヤー27によって荷台2とプラットホーム3とを連結させることにより、荷台2をプラットホーム3に固定させる。

【0014】

上記動作中、係合手段8は、図2(a)に示されるように、アクチュエータ35がピン34bを本体部34aから突出させて、ピン34bを孔部材36内に挿入させた状態となっている。この状態では、H鋼37が固定されたベースプレート31と、H鋼33が固定されたベースプレート32とが両方とも底面72に固定されていることから、H鋼33に固定されたピン部材34とフレーム14に固定された孔部材36とが係合することにより、載置台7とフレーム14,15とが、すなわち、載置台7と載置テーブル4とが連結されることとなる。これにより、トラックダンパー1(図1参照)の安定性が向上し、耐震性も向上する。

【0015】

荷台2をプラットホーム3に固定する動作が終了したら、図2(b)に示されるように、アクチュエータ35によるピン34bの突出をやめ、ピン34bを孔部材36から引き抜く。これにより、係合手段8による載置台7と載置テーブル4との連結が解除され、両者が縁切りされる。この状態で、ロードセル5が荷台2の重量を測定する。荷台2の重量を測定した後、図2(a)に示されるように、再び、係合手段8が載置台7と載置テーブル4とを連結した状態にする。

【0016】

次に、図1に示されるように、油圧シリンダー9のシリンダー部21からピストンロッド22が伸びることにより、プラットホーム3は、荷台2を載置したまま、連結ピン13を中心にして、載置テーブル4に対して回動する。すると、プラットホーム3は、水平姿勢に対して0°よりも大きく90°未満の任意の角度をなした傾斜姿勢(図1で二点鎖線で示された状態)となる。すると、プラットホーム3に固定された荷台2も傾斜した状態となるので、荷台2の積載物が荷台2から放出される。

【0017】

荷台2からの積載物の放出終了後、油圧シリンダー9のシリンダー部21内にピストンロッド22が摺動して油圧シリンダー9が縮むことにより、プラットホーム3は、反対方向に回動して水平姿勢に戻る。次に、係合手段8は、図2(b)に示されるように、載置台7と載置テーブル4との連結を解除し、この状態で、ロードセル5が荷台2の重量を測定する。これにより、荷台からの積載物の放出前後の荷台2の重量が測定されたので、これらの差から、荷台2の積載物の重量が算出される。荷台2の重量を測定した後、図2(a)に示されるように、再び、係合手段8が載置台7と載置テーブル4とを連結した状態にする。

【0018】

次に、図1に示されるように、固定棒部材28のプラットホーム3への当接を解除すると共にワイヤー27を取り外すことにより、プラットホーム3への荷台2の固定を解除する。その後、走行部分29と荷台2とを連結させて、プラットホーム3上から荷台2を移動させる。

【0019】

このように、ロードセル5が荷台2の重量を測定する場合以外は、係合手段8が載置台7と載置テーブル4とを係合するので、トラックダンパー1の安定性及び耐震性を向上することができる。

【0020】

実施の形態1では、H鋼33にピン部材34が固定されると共にフレーム14,15に孔部材36が固定されていたが、この形態に限定するものではなく、H鋼33に孔部材36が固定されると共にフレーム14,15にピン部材34が固定された形態であってもよい。また、ピン部材34及びアクチュエータ35は、H鋼33ではなく、H鋼37に設けられてもよい。

実施の形態1では、プラットホーム3に荷台2のみが載置されていたが、トラック6がプラットホーム3に載置されてもよい。

【0021】

実施の形態2.

次に、この発明の実施の形態2に係るトラックダンパーについて説明する。尚、以下の実施の形態において、図1及び2の参照符号と同一の符号は、同一又は同様な構成要素であるので、その詳細な説明は省略する。

この発明の実施の形態2に係るトラックダンパーは、実施の形態1に対して、係合手段8のピン部材34及び孔部材36の配置位置を変更したものである。

【0022】

図3(a)に示されるように、フレーム14には、ピン部材34及びアクチュエータ35が設けられている。ピン部材34は、ピン34bが底面72に向かって突出する向きに設けられている。フレーム14の下方には、底面72にねじ30で固定されたベースプレート32上に、孔部材36が設けられている。図示しないが、フレーム15(図1参照)にもピン部材34及びアクチュエータ35が同様にして設けられ、フレーム15の下方にも孔部材36が同様にして設けられている。その他の形態は、H鋼33(図2参照)が設けられていないこと以外、実施の形態1と同じである。

【0023】

フレーム14,15に設けられたアクチュエータ35がピン34bを本体部34aから突出させると、ピン34bが孔部材36に挿入される。これにより、実施の形態1と同様の原理で、載置台7(図1参照)と載置テーブル4(図1参照)とが連結される。一方、図3(b)に示されるように、アクチュエータ35によるピン34bの突出をやめ、ピン34bを孔部材36から引き抜くと、係合手段8による載置台7(図1参照)と載置テーブル4(図1参照)との連結が解除され、両者が縁切りされる。

【0024】

実施の形態1と同様にしてトラックダンパー1(図1参照)を動作させる際に、同じタイミングで、係合手段8による載置台7(図1参照)と載置テーブル4(図1参照)とを連結したり、連結を解除したりすることにより、トラックダンパー1の安定性及び耐震性を向上することができる。

【0025】

実施の形態2において、フレーム14,15にピン部材34が設けられると共にフレーム14,15の下方に孔部材36が設けられていたが、この形態に限定するものではなく、フレーム14,15に孔部材36が設けられると共にフレーム14,15の下方にピン部材34が設けられた形態であってもよい。

【0026】

実施の形態3.

この発明の実施の形態3に係るトラックダンパーは、実施の形態1に対して、係合手段8の形態を変更したものである。

【0027】

図4(a)に示されるように、H鋼33には、円筒状の本体部44a及びアクチュエータ35によって本体部44a内を摺動可能なピン44bからなる押し付け部材44が設けられている。フレーム14は、ピン44bの端面が当接する当接面46を有している。ここで、押し付け部材44と当接面46とが、係合手段8’を構成する。尚、図示しないが、フレーム15(図1参照)も同様に当接面46を有している。その他の構成は、実施の形態1と同じである。

【0028】

H鋼33に設けられたアクチュエータ35がピン44bを本体部34aから突出させると、ピン44bが当接面46に当接される。これにより、実施の形態1と同様の原理で、載置台7(図1参照)と載置テーブル4(図1参照)とが連結される。一方、図4(b)に示されるように、アクチュエータ35によるピン44bの突出をやめ、ピン44bを当接面46から離すと、係合手段8’による載置台7(図1参照)と載置テーブル4(図1参照)との連結が解除され、両者が縁切りされる。

【0029】

実施の形態1と同様にしてトラックダンパー1(図1参照)を動作させる際に、同じタイミングで、係合手段8’による載置台7(図1参照)と載置テーブル4(図1参照)とを連結したり、連結を解除したりすることにより、トラックダンパー1の安定性及び耐震性を向上することができる。

【0030】

実施の形態3において、フレーム14,15が当接面46を有すると共にH鋼33に押し付け部材44が設けられていたが、この形態に限定するものではなく、フレーム14,15に押し付け部材44が設けられると共にH鋼33が当接面46を有する形態であってもよい。また、押し付け部材44及びアクチュエータ35は、H鋼33ではなく、H鋼37に設けられてもよい。

【符号の説明】

【0031】

1 トラックダンパー、3 プラットホーム、4 載置テーブル、4a (載置テーブルの)下面、5 ロードセル、7 載置台、8,8’ 係合手段、34 ピン部材、36 孔部材、44 押し付け部材、46 当接面。

【技術分野】

【0001】

この発明は、トラックダンパーに係り、特に、トラックの積載重量を測定可能なトラックダンパーに関する。

【背景技術】

【0002】

従来のトラックダンパーが特許文献1に記載されている。このトラックダンパーは、トラックを載せてトラックが傾くように上昇するプラットホームと、プラットホームに載せたトラックの重量を測定する計量装置とを備えている。積載したトラックがプラットホームに載った状態で計量装置がトラックの重量を測定し、プラットホームを上昇させて荷卸しした後、プラットホームを下降させて再びトラックの重量を測定することによって、トラックの積載重量を測定することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−20955号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1では、計量装置の構成が具体的に特定されていないが、公知のトラックスケールに用いられるロードセルをこのトラックダンパーの計量装置として使用すると、プラットホームの上昇下降によってプラットホーム自体が倒れてしまうといった問題点があり、また、耐震性が弱いといった問題点もあった。

【0005】

この発明はこのような問題点を解決するためになされたもので、安定性及び耐震性に優れた、トラックの積載重量を測定可能なトラックダンパーを提供することを目的とする。

【課題を解決するための手段】

【0006】

この発明に係るトラックダンパーは、水平姿勢と傾斜姿勢との間を回動するプラットホームと、該プラットホームが水平姿勢にあるときに、該プラットホームが載置される載置テーブルと、該載置台の下面に接するように設けられた少なくとも1つのロードセルと、該ロードセルを載置する載置台と、該載置台と前記載置テーブルとを解除可能に係合する係合手段とを備え、前記ロードセルが重量を測定する場合には、前記係合手段は前記載置台と前記載置テーブルとの係合を解除し、前記ロードセルが重量を測定しない場合には、前記係合手段は前記載置台と前記載置テーブルとを係合する。

前記係合手段は、突出可能なピン部材と、該ピン部材が突出した時に該ピン部材が挿入される孔部材とを備えてもよい。

前記係合手段は、突出可能な押し付け部材と、該押し付け部材が突出した時に該押し付け部材が当接する当接面とを備えてもよい。

【発明の効果】

【0007】

この発明によれば、ロードセルが重量を測定する場合以外は、係合手段が載置台と載置テーブルとを係合するので、安定性及び耐震性を向上することができる。

【図面の簡単な説明】

【0008】

【図1】この発明の実施の形態1に係るトラックダンパーの構成を示す側面図である。

【図2】実施の形態1に係るトラックダンパーの係合手段の拡大側面図である。

【図3】実施の形態2に係るトラックダンパーの係合手段の拡大側面図である。

【図4】実施の形態3に係るトラックダンパーの係合手段の拡大側面図である。

【発明を実施するための形態】

【0009】

以下、この発明の実施の形態を添付図面に基づいて説明する。

実施の形態1.

この発明の実施の形態1に係るトラックダンパーの側面図を図1に示す。尚、図1において右側を「後方」と定義し、左側を「前方」と定義し、正面側に表わされている側を「側方」と定義する。トラックダンパー1は、地面70に対して窪んだ窪み71内に設けられている。トラックダンパー1は、トラック6の荷台2を載置する矩形板状のプラットホーム3と、プラットホーム3を載置する矩形板状の載置テーブル4と、載置テーブル4の下面4aに接するように載置テーブル4の四隅に設けられた4つのロードセル5(図1には2つのみ図示されている)と、窪み71の底面72に載置され、ロードセル5を載置する2つの載置台7と、載置テーブル4と載置台7とを解除可能に係合する4つの係合手段8(図1には2つのみ図示されている)と、載置テーブル4を回動させる伸縮自在の2つの油圧シリンダー9(図1には1つのみ図示されている)とを備えている。載置台7は、プラットホーム3の幅とほぼ同じ長さを有して、プラットホーム3の幅方向(図1に対して垂直方向)に延びている。プラットホーム3は、水平姿勢(図1の実線で描かれた状態)にあるときに、その上面が地面70と面一になっている。

【0010】

プラットホーム3の後方端部には、支持部材10が設けられている。プラットホーム3の下面に設けられた2つのブラケット11(図1には1つのみ図示されている)と載置テーブル4の後方端部に設けられた2つのブラケット12(図1には1つのみ図示されている)とがそれぞれ連結ピン13によって連結されることにより、プラットホーム3が載置テーブル4に対して回動可能に接続されている。また、載置テーブル4の下面4aには、載置テーブル4の幅と同じ長さを有して、載置テーブル4の幅方向(図1に対して垂直方向)に延びるように、2つのフレーム14,15が下面4aに対して垂直に設けられている。フレーム15の両端部には、ブラケット16が設けられると共にプラットホーム3の側方の両側面にもブラケット17が設けられている。ブラケット16には、アーム部材18の一端が連結ピン19によって接続され、ブラケット17には、アーム部材18の他端が連結ピン20によって接続されている。

【0011】

油圧シリンダー9は、円筒形状のシリンダー部21と、シリンダー部21の内部に摺動可能に設けられたピストンロッド22とから構成されている。フレーム14に設けられたブラケット23とシリンダー部21の端部に設けられたブラケット21aとが連結ピン24によって接続されると共に、プラットホーム3の下面に設けられたシリンダー受け25とピストンロッド22の端部に設けられたブラケット22aとが連結ピン26によって接続されている。

【0012】

図2(a)に示されるように、載置台7は、載置テーブル4の幅とほぼ同じ長さを有するH鋼37と、底面72にねじ30で固定されたベースプレート31とから構成され、H鋼37は、ベースプレート31上に固定されている。また、ベースプレート31に隣接するように、別のベースプレート32が、底面72にねじ30で固定されている。ベースプレート32上には、H鋼37と同じサイズのH鋼33が固定されている。H鋼33には、円筒状の本体部34a及び本体部34a内を摺動可能なピン34bからなるピン部材34と、ピン34bを摺動させて本体部34aから突出させるアクチュエータ35とが設けられている。アクチュエータ35は、ピン34bを摺動させることができれば、電気式、油圧式、圧縮空気式等のいずれのタイプのアクチュエータでもよい。また、フレーム14には、本体部34aから突出したピン34bが挿入される円筒状の孔部材36が設けられている。ピン部材34と孔部材36とが、係合手段8を構成する。尚、図示しないが、フレーム15(図1参照)にも同様に円筒状の孔部材36が設けられている。

【0013】

次に、この実施の形態1に係るトラックダンパーの動作について説明する。

図1に示されるように、トラック6の荷台2が支持部材10に接する位置までトラック6が後退することにより、荷台2をプラットホーム3上に位置させる。次に、トラック6の走行部分29が荷台2から切り離されて移動して、荷台2だけがプラットホーム3上に載置される。荷台2に備え付けられた固定棒部材28をプラットホーム3の上面に当接させると共に、ワイヤー27によって荷台2とプラットホーム3とを連結させることにより、荷台2をプラットホーム3に固定させる。

【0014】

上記動作中、係合手段8は、図2(a)に示されるように、アクチュエータ35がピン34bを本体部34aから突出させて、ピン34bを孔部材36内に挿入させた状態となっている。この状態では、H鋼37が固定されたベースプレート31と、H鋼33が固定されたベースプレート32とが両方とも底面72に固定されていることから、H鋼33に固定されたピン部材34とフレーム14に固定された孔部材36とが係合することにより、載置台7とフレーム14,15とが、すなわち、載置台7と載置テーブル4とが連結されることとなる。これにより、トラックダンパー1(図1参照)の安定性が向上し、耐震性も向上する。

【0015】

荷台2をプラットホーム3に固定する動作が終了したら、図2(b)に示されるように、アクチュエータ35によるピン34bの突出をやめ、ピン34bを孔部材36から引き抜く。これにより、係合手段8による載置台7と載置テーブル4との連結が解除され、両者が縁切りされる。この状態で、ロードセル5が荷台2の重量を測定する。荷台2の重量を測定した後、図2(a)に示されるように、再び、係合手段8が載置台7と載置テーブル4とを連結した状態にする。

【0016】

次に、図1に示されるように、油圧シリンダー9のシリンダー部21からピストンロッド22が伸びることにより、プラットホーム3は、荷台2を載置したまま、連結ピン13を中心にして、載置テーブル4に対して回動する。すると、プラットホーム3は、水平姿勢に対して0°よりも大きく90°未満の任意の角度をなした傾斜姿勢(図1で二点鎖線で示された状態)となる。すると、プラットホーム3に固定された荷台2も傾斜した状態となるので、荷台2の積載物が荷台2から放出される。

【0017】

荷台2からの積載物の放出終了後、油圧シリンダー9のシリンダー部21内にピストンロッド22が摺動して油圧シリンダー9が縮むことにより、プラットホーム3は、反対方向に回動して水平姿勢に戻る。次に、係合手段8は、図2(b)に示されるように、載置台7と載置テーブル4との連結を解除し、この状態で、ロードセル5が荷台2の重量を測定する。これにより、荷台からの積載物の放出前後の荷台2の重量が測定されたので、これらの差から、荷台2の積載物の重量が算出される。荷台2の重量を測定した後、図2(a)に示されるように、再び、係合手段8が載置台7と載置テーブル4とを連結した状態にする。

【0018】

次に、図1に示されるように、固定棒部材28のプラットホーム3への当接を解除すると共にワイヤー27を取り外すことにより、プラットホーム3への荷台2の固定を解除する。その後、走行部分29と荷台2とを連結させて、プラットホーム3上から荷台2を移動させる。

【0019】

このように、ロードセル5が荷台2の重量を測定する場合以外は、係合手段8が載置台7と載置テーブル4とを係合するので、トラックダンパー1の安定性及び耐震性を向上することができる。

【0020】

実施の形態1では、H鋼33にピン部材34が固定されると共にフレーム14,15に孔部材36が固定されていたが、この形態に限定するものではなく、H鋼33に孔部材36が固定されると共にフレーム14,15にピン部材34が固定された形態であってもよい。また、ピン部材34及びアクチュエータ35は、H鋼33ではなく、H鋼37に設けられてもよい。

実施の形態1では、プラットホーム3に荷台2のみが載置されていたが、トラック6がプラットホーム3に載置されてもよい。

【0021】

実施の形態2.

次に、この発明の実施の形態2に係るトラックダンパーについて説明する。尚、以下の実施の形態において、図1及び2の参照符号と同一の符号は、同一又は同様な構成要素であるので、その詳細な説明は省略する。

この発明の実施の形態2に係るトラックダンパーは、実施の形態1に対して、係合手段8のピン部材34及び孔部材36の配置位置を変更したものである。

【0022】

図3(a)に示されるように、フレーム14には、ピン部材34及びアクチュエータ35が設けられている。ピン部材34は、ピン34bが底面72に向かって突出する向きに設けられている。フレーム14の下方には、底面72にねじ30で固定されたベースプレート32上に、孔部材36が設けられている。図示しないが、フレーム15(図1参照)にもピン部材34及びアクチュエータ35が同様にして設けられ、フレーム15の下方にも孔部材36が同様にして設けられている。その他の形態は、H鋼33(図2参照)が設けられていないこと以外、実施の形態1と同じである。

【0023】

フレーム14,15に設けられたアクチュエータ35がピン34bを本体部34aから突出させると、ピン34bが孔部材36に挿入される。これにより、実施の形態1と同様の原理で、載置台7(図1参照)と載置テーブル4(図1参照)とが連結される。一方、図3(b)に示されるように、アクチュエータ35によるピン34bの突出をやめ、ピン34bを孔部材36から引き抜くと、係合手段8による載置台7(図1参照)と載置テーブル4(図1参照)との連結が解除され、両者が縁切りされる。

【0024】

実施の形態1と同様にしてトラックダンパー1(図1参照)を動作させる際に、同じタイミングで、係合手段8による載置台7(図1参照)と載置テーブル4(図1参照)とを連結したり、連結を解除したりすることにより、トラックダンパー1の安定性及び耐震性を向上することができる。

【0025】

実施の形態2において、フレーム14,15にピン部材34が設けられると共にフレーム14,15の下方に孔部材36が設けられていたが、この形態に限定するものではなく、フレーム14,15に孔部材36が設けられると共にフレーム14,15の下方にピン部材34が設けられた形態であってもよい。

【0026】

実施の形態3.

この発明の実施の形態3に係るトラックダンパーは、実施の形態1に対して、係合手段8の形態を変更したものである。

【0027】

図4(a)に示されるように、H鋼33には、円筒状の本体部44a及びアクチュエータ35によって本体部44a内を摺動可能なピン44bからなる押し付け部材44が設けられている。フレーム14は、ピン44bの端面が当接する当接面46を有している。ここで、押し付け部材44と当接面46とが、係合手段8’を構成する。尚、図示しないが、フレーム15(図1参照)も同様に当接面46を有している。その他の構成は、実施の形態1と同じである。

【0028】

H鋼33に設けられたアクチュエータ35がピン44bを本体部34aから突出させると、ピン44bが当接面46に当接される。これにより、実施の形態1と同様の原理で、載置台7(図1参照)と載置テーブル4(図1参照)とが連結される。一方、図4(b)に示されるように、アクチュエータ35によるピン44bの突出をやめ、ピン44bを当接面46から離すと、係合手段8’による載置台7(図1参照)と載置テーブル4(図1参照)との連結が解除され、両者が縁切りされる。

【0029】

実施の形態1と同様にしてトラックダンパー1(図1参照)を動作させる際に、同じタイミングで、係合手段8’による載置台7(図1参照)と載置テーブル4(図1参照)とを連結したり、連結を解除したりすることにより、トラックダンパー1の安定性及び耐震性を向上することができる。

【0030】

実施の形態3において、フレーム14,15が当接面46を有すると共にH鋼33に押し付け部材44が設けられていたが、この形態に限定するものではなく、フレーム14,15に押し付け部材44が設けられると共にH鋼33が当接面46を有する形態であってもよい。また、押し付け部材44及びアクチュエータ35は、H鋼33ではなく、H鋼37に設けられてもよい。

【符号の説明】

【0031】

1 トラックダンパー、3 プラットホーム、4 載置テーブル、4a (載置テーブルの)下面、5 ロードセル、7 載置台、8,8’ 係合手段、34 ピン部材、36 孔部材、44 押し付け部材、46 当接面。

【特許請求の範囲】

【請求項1】

水平姿勢と傾斜姿勢との間を回動するプラットホームと、

該プラットホームが水平姿勢にあるときに、該プラットホームが載置される載置テーブルと、

該載置台の下面に接するように設けられた少なくとも1つのロードセルと、

該ロードセルを載置する載置台と、

該載置台と前記載置テーブルとを解除可能に係合する係合手段と

を備え、

前記ロードセルが重量を測定する場合には、前記係合手段は前記載置台と前記載置テーブルとの係合を解除し、前記ロードセルが重量を測定しない場合には、前記係合手段は前記載置台と前記載置テーブルとを係合するトラックダンパー。

【請求項2】

前記係合手段は、

突出可能なピン部材と、

該ピン部材が突出した時に該ピン部材が挿入される孔部材と

を備える、請求項1に記載のトラックダンパー。

【請求項3】

前記係合手段は、

突出可能な押し付け部材と、

該押し付け部材が突出した時に該押し付け部材が当接する当接面と

を備える、請求項1に記載のトラックダンパー。

【請求項1】

水平姿勢と傾斜姿勢との間を回動するプラットホームと、

該プラットホームが水平姿勢にあるときに、該プラットホームが載置される載置テーブルと、

該載置台の下面に接するように設けられた少なくとも1つのロードセルと、

該ロードセルを載置する載置台と、

該載置台と前記載置テーブルとを解除可能に係合する係合手段と

を備え、

前記ロードセルが重量を測定する場合には、前記係合手段は前記載置台と前記載置テーブルとの係合を解除し、前記ロードセルが重量を測定しない場合には、前記係合手段は前記載置台と前記載置テーブルとを係合するトラックダンパー。

【請求項2】

前記係合手段は、

突出可能なピン部材と、

該ピン部材が突出した時に該ピン部材が挿入される孔部材と

を備える、請求項1に記載のトラックダンパー。

【請求項3】

前記係合手段は、

突出可能な押し付け部材と、

該押し付け部材が突出した時に該押し付け部材が当接する当接面と

を備える、請求項1に記載のトラックダンパー。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−93659(P2011−93659A)

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願番号】特願2009−249076(P2009−249076)

【出願日】平成21年10月29日(2009.10.29)

【出願人】(593045488)日本機器鋼業株式会社 (12)

【出願人】(390000011)JFEアドバンテック株式会社 (32)

【Fターム(参考)】

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願日】平成21年10月29日(2009.10.29)

【出願人】(593045488)日本機器鋼業株式会社 (12)

【出願人】(390000011)JFEアドバンテック株式会社 (32)

【Fターム(参考)】

[ Back to top ]