トラックチェイン用のマスタリンク

【課題】トラックチェイン用のマスタリンクを提供する。

【解決手段】トラックチェインアセンブリ10用のマスタリンク22,24が提供される。マスタリンク22,24は、本体部分を含み、それを貫通して延在する第1および第2の間隔を空けて配置される開口部110,112を有する。ギャップは、第1および第2の開口部110,112の一方から半径方向外方に延在する。少なくとも1つの締結器は、ギャップを経て延在する開口部と動作可能に係合する。締結器が固定されると、ギャップの幅が低減され、それによって第1および第2の開口部110,112の一方の直径を減少させ、クランプ力を提供する。

【解決手段】トラックチェインアセンブリ10用のマスタリンク22,24が提供される。マスタリンク22,24は、本体部分を含み、それを貫通して延在する第1および第2の間隔を空けて配置される開口部110,112を有する。ギャップは、第1および第2の開口部110,112の一方から半径方向外方に延在する。少なくとも1つの締結器は、ギャップを経て延在する開口部と動作可能に係合する。締結器が固定されると、ギャップの幅が低減され、それによって第1および第2の開口部110,112の一方の直径を減少させ、クランプ力を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は一般に作業機械用のトラックチェインに関し、より詳しくは、トラックチェインアセンブリ用のマスタリンクに関する。

【背景技術】

【0002】

軌道敷設機械は、エンドレストラックチェインを使用して運転時地形上で作業機械を推進させる。トラックチェインは、典型的にマスタ接続すなわちマスタリンクを使用して、修理や点検の際にそれを脱着できるようにトラックチェインの切断を容易にしている。マスタリンクは典型的に2つの半分割リンクを備えたツーピースすなわちスプリットマスタリンクである。密封潤滑式トラックアセンブリでは、これは、組立や後の修理中に任意の密封継手部を損傷させないすなわち阻害しないようにするために特に重要となる。

【0003】

これらの2つの半分割リンクは、各半分割リンクの合わせ表面に位置決めされた任意数のインタロック構造を有する。これらのインタロック構造は、2つの隣接トラックピンまたはブッシュに対して位置決めされた垂直または水平面のいずれかに沿って配置される。

2つの半分割リンクは、一方の半分割リンクを通して挿入されると共に他方の半分割リンク内に螺合される1つまたはそれ以上の締結器によって共に結合される。締結器は、トラックシューの一方を受ける取付表面を介して入る開口部に位置決めされることが多い。このようなボルトは、非マスタリンクと同じようにトラックシューを介して位置決めされ、半分割リンクを共に保持するだけでなく、トラックシューをリンクに締結するためにも利用される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許第4,636,014号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

過去の構造は、各半分割リンクを造るために、鍛造のような、2つの別個の製造工程が必要であった。これは、非マスタリンクよりもはるかに低い生産性で2つの追加鍛造作業を製造者に強いる。少なくとも、2つの半分割リンクを製造するには、これらの半分割リンクを分割し、合わせ表面を形成するために、放電加工のような、追加的な切断工程が必要である。従来のスプリットマスターリンクの使用に伴う他の課題は、トラックチェインの端部を接合できるようにするために半分割リンクにトラックシューを取り付ける際に生じる。この課題は、半分割リンク内のボルト穴間のアライメントを達成し、維持すると共に、トラックシューをリンクに設置しなければならないことから生じる。

【0006】

デニソン(Dennison)らの”Master Track Chain Connection for Crawler Tractors”「クローラートラクタのマスタトラックチェイン接続」の名称で1987年1月13日に発行、および本願の譲受人に譲渡された米国特許公報(特許文献1)は課題の一部を解決する。この特許では、半分割リンクは、締結器によって固定され、次にトラックシューをスプリットマスタリンクに独立して固定する。

【0007】

本発明は1つまたはそれ以上の上述の課題を克服することを目的としている。

【課題を解決するための手段】

【0008】

トラックチェイン用のマスタリンクが提供される。マスタリンクは、第1の側、第1の側と反対側の第2の側、およびレール表面と反対側に位置決めされたシュー表面を備えた本体部分を含む。第1の開口部は本体部分を貫通して延在する。第1の開口部から間隔を空けて配置されるのが、本体部分を貫通して延在する第2の開口部である。ギャップは、第1の開口部と第2の開口部の間に位置決めされ、本体部分を貫通して延在する。

【図面の簡単な説明】

【0009】

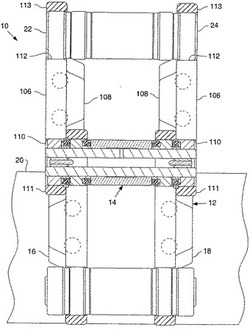

【図1】トラックチェインアセンブリの一部の平面立面図である。

【図2】図1のマスタリンクの側面立面図である。

【図3】図1に示されたトラックチェインのカートリッジアセンブリの縦断面図である。

【図4】トラックチェインアセンブリの一部の代替実施形態の平面立面図である。

【図5】図4のマスタリンクの側面立面図である。

【発明を実施するための形態】

【0010】

図1を参照するに、トラックチェインアセンブリ10は、その一部だけが示されている、複数のサブアセンブリ12を含む。各サブアセンブリ12は、カートリッジアセンブリ14、内部および外部リンク16、18、外部および内部リンク16、18に連結されたトラックシュー20を含む。多数のサブアセンブリ12は、適切な数のこれらのサブアセンブリ12が共に連結されると、トラックチェインアセンブリ10が形成されるように、隣接サブアセンブリ12に機械的に結合される。トラックチェインアセンブリ10は、閉ループを形成するように共に連結できる対向端部を有する所与の用途の所定の長さを有する。閉ループは、外部および内部マスタリンク22、24で対向端部を共に機械的に結合することによって形成される。

【0011】

図3に示されるように、カートリッジアセンブリ14は、トラックピン30、ブッシュ32、第1および第2の軸受部材34、36、および第1および第2のカラー38、40を含む。トラックピン30は中心長手方向軸42を画定し、それと同軸に位置決めされたボア44を有する。クロスボア46は、トラックピン30の外部表面48からボア44に向かって内方に中心長手方向軸42に直角に延在する。ブッシュ32は端面50、外部表面54、および外部表面54に対して同軸に位置決めされた通路56を有する。第1の軸受部材34および第1のカラー38は、第2の軸受部材36および第2のカラー40と実質的に同じであることは理解されよう、ゆえに第1の軸受部材34および第1のカラー38のみを、それぞれ、本明細書で詳細に説明する。

【0012】

第1の軸受部材34は第1の端部60、第2の端部61、ボア62および外部表面63を含む。第1の端部60は、ボア62から遠い半径方向外方に延在し、突き合わせ表面を形成する。シール溝64は、シール溝64が中心長手方向軸42と同心となるように第2の端部61に位置決めされる。シール溝64は外壁セグメント66および内壁セグメント68を有する。壁セグメント66は、所定角度で中心長手方向軸42に対して外方にテーパ状に加工され、その所定の角度は約5゜であるのが好ましい。同様に内壁セグメント68も、中心長手方向軸42に対して内方にテーパ状に加工される。内壁セグメント68は、外壁セグメント66を越えて軸方向に延在することも理解されよう。この利点については以下で詳述する。

【0013】

さらに図3を参照するに、シール構造70はシール溝64内に位置決めされて示されている。シール構造70は環状荷重リング72およびシール部材74を含む。荷重リング72およびシール部材72は、荷重リング72がシール溝64から外方の軸方向にシール部材74を付勢するようにシール溝64内に位置決めされる。外壁セグメント66が上述のように中心長手方向軸42から離れて角度付けられているので、シール溝64内への荷重リング72およびシール部材74の挿入を容易にする。特に、外壁セグメント66の所定の角度が、シール構造70をシール溝64内に挿入するために利用される機械の挿入能力を高める。

【0014】

第1のカラー38は第1の端部80、第2の端部81、ボア82、および外部表面83を含む。第1の端部80は、ボア82から外方に延在し、外部半径方向表面を形成する。シール溝84は、シール溝84が中心軸42と同心となるように第2の端部81に位置決めされる。シール溝84は外壁セグメント86を有する。壁セグメント86は、第1の軸受部材34の外壁セグメント66と同じように所定の角度で中心長手方向軸42に対して外方にテーパ状に加工される。また、その所定の角度は約5゜であるのが好ましい。

【0015】

さらに図3を参照するに、シール構造90および環状軸予荷重部材92がシール溝84内に位置決めされた状態で示されている。シール構造90は環状荷重リング94およびシール部材96を含む。荷重リング94およびシール部材96は、荷重リング94がシール溝84から軸方向外方にシール部材96を付勢するようにシール溝84内に位置決めされる。

【0016】

本明細書で開示された例は軸受部材34、36内に位置決めされたシール溝64と、カラー38、40内に位置決めされたシール溝84とを有するが、これらのシール溝64、84に代替位置が採用されることも考えられる。例えば、シール溝をトラックブッシュ32の各端面50に位置決めし、軸受部材34、36のそれぞれを反転させると、カラー38、40にはシール溝84が不要となる。さらに、軸受部材34、36がシール溝を持たない代わりに、相当する能力、機能および結果をもたらすシール溝がカラー38、40およびトラックブッシュ32の各端面60にのみ配備されても良い。

【0017】

一対のプラグ100は、トラックピン30のボア44内に位置決めされ、トラックピン30のボア44内に流体リザーバ102を形成する。対のプラグ100は、潤滑油のような、流体がボア44から漏れるのを封止する。使用時、カートリッジアセンブリ14の流体リザーバ102内に配備された流体は、クロスボア46と流体連通しており、それを経てトラックピン30の外部表面48に進められる。一旦外部表面48上に配置されると、その流体は、トラックピン30に対して第1および第2の軸受部材34、36、およびブッシュ32の回転を容易にする。カートリッジアセンブリ内の流体の保持は、シール構造70、90、軸受部材34、36の第1端部60、およびブッシュ32の端面50によって支援されると同時にデブリ(例えば、砂、ほこりなど)を締め出すことができる。

【0018】

さて、図1および図2を参照するに、この実施形態における内部および外部リンク16、18、および内部および外部マスタリンク22、24は、それぞれが第1の端部111および第2の端部113を有する直線リンクであるものとして示されている。内部マスタリンク22は外部マスタリンク24の正確な複製であるので、内部マスタリンク22のみを詳述し、同構成要素は同参照番号で表す。この実施例での、リンク16、18およびマスタリンク22、24に関する用語の外部および内部は、図で示された向きに対する記述子として使用されているに過ぎないことは理解されよう。左、右および第1および第2のような他の用語も同じ意味で置き換え可能に使用される。

【0019】

内部リンク22は、第1の側106、および第1の側106と反対側に間隔を空けて配置された第2の側108を備えた本体部分104を含む。第1の開口部110は第1の端部111を貫通して延在する。第2の開口部112は第2の端部113を貫通して延在する。本体部分104はレール表面114およびシュー表面116をも含む。開口部120は、中心垂直軸122の両側に、およびそれから所定距離に位置決めされる。各開口部120は本体104の最大幅部分に対して横方向に心寄せされることは理解されよう。締結器124は、各開口部120に位置決めされ、トラックシュー20を内部マスタリンク22のシュー表面116に固定するために利用される。さらに、ギャップ126は第1の開口部110と第2の開口部112の間に形成され、本体部分104を経て第1の側106から第2の側108に延在する。締結器124が締め付けられてトラックシュー20を内部マスタリンク22に固定すると、ギャップ126の幅が低減されるか、または共に引かれ、第1および第2の開口部110、112の直径を有効に減少させる。従って、第1の開口部110および第2の開口部112は隣接カートリッジアセンブリ14のカラー38、40に固定される。

【0020】

図4および図5を参照するに、トラックチェインアセンブリ10の代替実施形態は、その一部のみが示されており、第1の実施形態の同構成要素にはプライム表記で表す。トラックチェインアセンブリ10’は複数のサブアセンブリ12’を含む。各サブアセンブリ12’は、カートリッジアセンブリ14’、内部および外部リンク16’、18’、および内部および外部リンク16’、18’に連結されたトラックシュー20’を含む。内部および外部マスタリンク22’、24’は、トラックチェインアセンブリ10’の対向端を連結するために使用されて閉ループを形成する。

【0021】

この実施形態での、内部および外部リンク16’、18’、および内部および外部マスタリンク22’、24は、それぞれが他方の鏡像であるオフセットリンクであるので、内部マスタリンク22’のみを詳述する。内部リンク22’は、第1の側106’、第2の側108’、第1の開口部110’、第2の開口部112’、レール表面114’、およびシュー表面116’を有する本体部分104’を含む。本体部材104’はまた、第1の開口部110’と第2の開口部112’の間に配備された出口穴130を有する。1つのボルト穴120’は垂直軸122’のそれぞれの側に位置決めされる。開口部120’は、中心垂直軸122’に対して所定の角度で位置決めされる。締結器124’は、開口部120’のそれぞれに位置決めされ、内部マスタリンク22’のシュー表面116’にトラックシュー20’を固定するために利用される。さらに、ギャップ126’は、第1の開口部110’と第2の開口部112’の間に位置決めされ、第1の側106’から出口穴130を経て第2の側108’に延在する。締結器124’が締め付けられてトラックシュー20’を内部および外部マスタリンク22’、24’に固定すると、第1および第2の開口部110’、112’の直径が有効に低減される。従って、第1の開口部110’は一方のカートリッジアセンブリ14’の軸受部材34’、36’に固定され、第2の開口部112’は隣接カートリッジアセンブリ14’のカラー38’、40’に固定される。但し、この実施形態では、内部および外部リンク16’、18’、および内部および外部マスタリンク22’、24’はオフセットリンクである。従って、この用途には一対の内部マスタリンク22’と一対の外部マスタリンク24’とが必要となる。このように、内部および外部マスタリンク22’、24’の第1の開口部110’は一方のカートリッジアセンブリ14’の軸受部材34’、36’に固定され、隣接内部および外部マスタリンク22’、24’の第2の開口部112’は同カートリッジアセンブリ14’のカラー38’、40’に固定される。

【0022】

トラックチェインアセンブリ10、10’は、次のように組み立てられ、動作する。トラックピン30は、ブッシュ32がトラックピン30に対して回転できるようにブッシュ32の通路56に挿入される。シール構造70は、軸受部材34、36のシール溝64に挿入される。軸受部材34、36は、トラックピン30の一部がボア62を貫通して延在するようにトラックピン30およびブッシュ32に対して位置決めされる。各軸受部材34、36のシール部材64は、ブッシュ32の各端面50に隣接関係で位置決めされる。これにより、ブッシュ32の端面50に付勢されるようにシール部材74を位置決めする。軸受部材34、36がブッシュ32およびトラックピン30の両方に対して軸42を中心にして振動的にトラックピン30の回りで回動可能であることは理解されよう。

【0023】

環状軸方向予荷重部材92は、軸受部材34、36の第1の端部60に隣接したトラックピン30の外部表面48の回りに位置決めされる。シール構造70はカラー38、40のシール溝84に挿入される。カラー38、40は、カラー38、40の第2の端部81が軸受部材34、36の第1の端部60に隣接関係でトラックピン30の一部がボア82内に延在するようにトラックピン30および軸受部材34、36に対して位置決めされる。これにより、各軸受部材34、36の第1の端部60に付勢されるようにシール部材94を位置決めする。環状軸方向予荷重部材92は、カラー38、40と軸受部材34、36の間の距離を制御する。同様に、内壁セグメント68も、軸受部材34、36がブッシュ32に向かって軸方向内方に移動できる距離を制御する。

【0024】

カラー38、40はトラックピン30に対して固定されるので、カラー38、40はトラックピン30に対して回転または軸方向に移動しない。例えば、カラー38、40は、トラックピン30に圧入またはレーザー溶接されるか、あるいは接着または化学的接合のような任意の他の適当な方法で接続される。この方法でカラー38、40をトラックピン30に取り付けると、トラックチェインアセンブリ10、10’のエンドプレーを制御するのに役立つ。

【0025】

先にも記載したように、図1を参照するに、各サブアセンブリ12はカートリッジアセンブリ14、内部リンク16、外部リンク18、および内部および外部リンク16、18のシュー表面116に締結されたトラックシュー20を含む。特に、一方のサブアセンブリは、カートリッジアセンブリ14の軸受部材34が内部リンク16の開口部112内に位置し、カートリッジアセンブリ14の軸受部材36が外部リンク18の開口部112内に位置し、サブアセンブリ12を形成するようにカートリッジアセンブリ14に対して内部リンク16を位置決めすることによって完成される。次の隣接サブアセンブリ12は、カラー38が内部リンク16の開口部110内に位置し、カラー40が外部リンク18の開口部110内に位置するようにカートリッジアセンブリ14に対して位置決めされた内部リンク16を有する同一の構成要素から構成される外部サブアセンブリ12となる。軸受部材34、36、およびカラー38、40は、内部および外部リンク16、18の開口部110および112内に圧入されることは理解されよう。外部サブアセンブリ12はカラー38、40およびトラックピン30に対して固定され、内部サブアセンブリ12は軸受部材34、36に対して固定される。これによって、内部サブアセンブリ12はトラックピン30およびブッシュ32に対して移動可能となる一方、外部サブアセンブリ12はトラックピン30に対して固定されるが、軸受部材34、36およびトラックブッシュ32に対して旋回自在である。

【0026】

内部および外部アセンブリのこの交互の接続は、適切な数の隣接サブアセンブリ12が共に接続されて所与の長さのトラックチェインアセンブリ10を形成するまで続けられる。次に、内部および外部マスタリンク22、24が2つの隣接サブアセンブリのカラー38、40上で滑動され、最後のトラックシュー20が所定位置に締結される。締結器124を締め付けることによって、ギャップ126の幅が低減されるか、または共に引っ張られ、第1および第2の開口部110、112の直径を効果的に低減し、第1および第2の開口部110、112を2つの隣接サブアセンブリ12のカラー38、40に固定する。

【0027】

図3および図4で示された代替実施形態では、各サブアセンブリ12’はカートリッジアセンブリ14’、内部リンク16’、外部リンク18’、および内部および外部リンク16’、18’のシュー表面116’に締結されたトラックシュー20’を含む。特に、一方のサブアセンブリは、カートリッジアセンブリ14’の軸受部材34’が内部リンク16’の開口部110’内に位置し、カートリッジアセンブリ14’の軸受部材36’が外部リンク18’の開口部110’内に位置し、サブアセンブリ12’を形成するようにカートリッジアセンブリ14’に対して内部リンク16’を位置決めすることによって完成される。2つの隣接サブアセンブリ12’は、内部リンク16’の開口部112’内にカラー38’、および外部リンク18’の開口部112’内にカラー40’を配置することによって共に固定される。軸受部材34’、36’は開口部110’に圧入され、カラー38’、40’は内部および外部リンク16’、18’の開口部112’に圧入されることは理解されよう。各内部および外部リンク16’、18’の第1の端部111’は軸受部材34’、36’に対して固定され、内部および外部リンク16’、18’の第2の端部113’は隣接サブアセンブリ12’のカラー38’、40’およびトラックピン30’に対して固定される。これによって、内部および外部リンク16’、18’の第1の端部111’はトラックピン30’およびブッシュ32’に対して移動可能となる、一方、第2の端部113’はトラックピン30’に対して固定されるが、隣接サブアセンブリ12’の軸受部材34’、36’およびトラックブッシュ32’に対して旋回自在である。

【0028】

サブアセンブリ12’の接続は、適切な数の隣接サブアセンブリ12’が共に接続されて所与の長さのトラックチェインアセンブリ10’を形成するまで続けられる。この実施形態のトラックチェインアセンブリ10’の端部を接続するために、2つの内部および外部マスタリンク22’、24’が必要とされる。内部および外部マスタリンク22’、24’の第1の端部111’の開口部110’はカートリッジアセンブリ14’の軸受部材34’、36’の回りに位置決めされる。隣接組の内部および外部マスタリンク22’、24’の第2の端部113’の開口部112’は同カートリッジアセンブリ14’のカラー38’、40’の回りに位置決めされる。最後の2つのトラックシュー20’は、次に2つの隣接組の内部および外部マスタリンク22’、24’のシュー表面116’に締結される。締結器124’を締め付けることによって、ギャップ126’の幅が低減されるか、または共に引っ張られ、第1および第2の開口部110’、112’の直径を有効に低減し、第1の開口部110’を軸受部材34’、36’に、および第2の開口部112’を同カートリッジアセンブリ14’のカラー38’、40’に固定する。この実施形態のトラックチェインアセンブリ10’の端部の切断には、隣接組の内部および外部マスタリンク22’、24’の締結器124’を緩める必要があり、これによって、単一カートリッジアセンブリ14’の取り外し、およびトラックチェインアセンブリ10’の端部の分離が可能になる。

【符号の説明】

【0029】

10 トラックチェインアセンブリ

10’ トラックチェインアセンブリ

12 複数のサブアセンブリ

12’ 複数のサブアセンブリ

14 カートリッジアセンブリ

14’ カートリッジアセンブリ

16 内部リンク

16’ 内部リンク

18 外部リンク

18’ 外部リンク

20 トラックシュー

20’ トラックシュー

22 内部マスタリンク

22’ 内部マスタリンク

24 外部マスタリンク

24’ 外部マスタリンク

30 トラックピン

30’ トラックピン

32 ブッシュ

32’ ブッシュ

34 軸受部材

34’ 軸受部材

36 軸受部材

36’ 軸受部材

38 カラー

38’ カラー

40 カラー

40’ カラー

42 中心長手方向軸

44 ボア

46 クロスボア

48 外部表面

50 端面

54 外部表面

56 通路

60 第1の端部

61 第2の端部

62 ボア

63 外部表面

64 シール溝

66 外壁セグメント

68 内壁セグメント

70 シール構造

72 環状荷重リング

74 シール部材

80 第1の端部

81 第2の端部

82 ボア

83 外部表面

84 シール溝

86 外壁セグメント

90 シール構造

92 環状軸方向予荷重部材

94 荷重リング

96 シール部材

100 一対のプラグ

102 流体リザーバ

104 本体部分

104’ 本体部分

106 第1の側

106’ 第1の側

108 第2の側

108’ 第2の側

110 第1の開口部

110’ 第1の開口部

111 第1の端部

111’ 第1の端部

112 第2の開口部

112’ 第2の開口部

113 第2の端部

113’ 第2の端部

114 レール表面

114’ レール表面

116 シュー表面

116’ シュー表面

120 開口部

120’ 開口部

122 中心垂直軸

122’ 中心垂直軸

124 締結器

124’ 締結器

126 ギャップ

126’ ギャップ

130 出口穴

【技術分野】

【0001】

本発明は一般に作業機械用のトラックチェインに関し、より詳しくは、トラックチェインアセンブリ用のマスタリンクに関する。

【背景技術】

【0002】

軌道敷設機械は、エンドレストラックチェインを使用して運転時地形上で作業機械を推進させる。トラックチェインは、典型的にマスタ接続すなわちマスタリンクを使用して、修理や点検の際にそれを脱着できるようにトラックチェインの切断を容易にしている。マスタリンクは典型的に2つの半分割リンクを備えたツーピースすなわちスプリットマスタリンクである。密封潤滑式トラックアセンブリでは、これは、組立や後の修理中に任意の密封継手部を損傷させないすなわち阻害しないようにするために特に重要となる。

【0003】

これらの2つの半分割リンクは、各半分割リンクの合わせ表面に位置決めされた任意数のインタロック構造を有する。これらのインタロック構造は、2つの隣接トラックピンまたはブッシュに対して位置決めされた垂直または水平面のいずれかに沿って配置される。

2つの半分割リンクは、一方の半分割リンクを通して挿入されると共に他方の半分割リンク内に螺合される1つまたはそれ以上の締結器によって共に結合される。締結器は、トラックシューの一方を受ける取付表面を介して入る開口部に位置決めされることが多い。このようなボルトは、非マスタリンクと同じようにトラックシューを介して位置決めされ、半分割リンクを共に保持するだけでなく、トラックシューをリンクに締結するためにも利用される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許第4,636,014号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

過去の構造は、各半分割リンクを造るために、鍛造のような、2つの別個の製造工程が必要であった。これは、非マスタリンクよりもはるかに低い生産性で2つの追加鍛造作業を製造者に強いる。少なくとも、2つの半分割リンクを製造するには、これらの半分割リンクを分割し、合わせ表面を形成するために、放電加工のような、追加的な切断工程が必要である。従来のスプリットマスターリンクの使用に伴う他の課題は、トラックチェインの端部を接合できるようにするために半分割リンクにトラックシューを取り付ける際に生じる。この課題は、半分割リンク内のボルト穴間のアライメントを達成し、維持すると共に、トラックシューをリンクに設置しなければならないことから生じる。

【0006】

デニソン(Dennison)らの”Master Track Chain Connection for Crawler Tractors”「クローラートラクタのマスタトラックチェイン接続」の名称で1987年1月13日に発行、および本願の譲受人に譲渡された米国特許公報(特許文献1)は課題の一部を解決する。この特許では、半分割リンクは、締結器によって固定され、次にトラックシューをスプリットマスタリンクに独立して固定する。

【0007】

本発明は1つまたはそれ以上の上述の課題を克服することを目的としている。

【課題を解決するための手段】

【0008】

トラックチェイン用のマスタリンクが提供される。マスタリンクは、第1の側、第1の側と反対側の第2の側、およびレール表面と反対側に位置決めされたシュー表面を備えた本体部分を含む。第1の開口部は本体部分を貫通して延在する。第1の開口部から間隔を空けて配置されるのが、本体部分を貫通して延在する第2の開口部である。ギャップは、第1の開口部と第2の開口部の間に位置決めされ、本体部分を貫通して延在する。

【図面の簡単な説明】

【0009】

【図1】トラックチェインアセンブリの一部の平面立面図である。

【図2】図1のマスタリンクの側面立面図である。

【図3】図1に示されたトラックチェインのカートリッジアセンブリの縦断面図である。

【図4】トラックチェインアセンブリの一部の代替実施形態の平面立面図である。

【図5】図4のマスタリンクの側面立面図である。

【発明を実施するための形態】

【0010】

図1を参照するに、トラックチェインアセンブリ10は、その一部だけが示されている、複数のサブアセンブリ12を含む。各サブアセンブリ12は、カートリッジアセンブリ14、内部および外部リンク16、18、外部および内部リンク16、18に連結されたトラックシュー20を含む。多数のサブアセンブリ12は、適切な数のこれらのサブアセンブリ12が共に連結されると、トラックチェインアセンブリ10が形成されるように、隣接サブアセンブリ12に機械的に結合される。トラックチェインアセンブリ10は、閉ループを形成するように共に連結できる対向端部を有する所与の用途の所定の長さを有する。閉ループは、外部および内部マスタリンク22、24で対向端部を共に機械的に結合することによって形成される。

【0011】

図3に示されるように、カートリッジアセンブリ14は、トラックピン30、ブッシュ32、第1および第2の軸受部材34、36、および第1および第2のカラー38、40を含む。トラックピン30は中心長手方向軸42を画定し、それと同軸に位置決めされたボア44を有する。クロスボア46は、トラックピン30の外部表面48からボア44に向かって内方に中心長手方向軸42に直角に延在する。ブッシュ32は端面50、外部表面54、および外部表面54に対して同軸に位置決めされた通路56を有する。第1の軸受部材34および第1のカラー38は、第2の軸受部材36および第2のカラー40と実質的に同じであることは理解されよう、ゆえに第1の軸受部材34および第1のカラー38のみを、それぞれ、本明細書で詳細に説明する。

【0012】

第1の軸受部材34は第1の端部60、第2の端部61、ボア62および外部表面63を含む。第1の端部60は、ボア62から遠い半径方向外方に延在し、突き合わせ表面を形成する。シール溝64は、シール溝64が中心長手方向軸42と同心となるように第2の端部61に位置決めされる。シール溝64は外壁セグメント66および内壁セグメント68を有する。壁セグメント66は、所定角度で中心長手方向軸42に対して外方にテーパ状に加工され、その所定の角度は約5゜であるのが好ましい。同様に内壁セグメント68も、中心長手方向軸42に対して内方にテーパ状に加工される。内壁セグメント68は、外壁セグメント66を越えて軸方向に延在することも理解されよう。この利点については以下で詳述する。

【0013】

さらに図3を参照するに、シール構造70はシール溝64内に位置決めされて示されている。シール構造70は環状荷重リング72およびシール部材74を含む。荷重リング72およびシール部材72は、荷重リング72がシール溝64から外方の軸方向にシール部材74を付勢するようにシール溝64内に位置決めされる。外壁セグメント66が上述のように中心長手方向軸42から離れて角度付けられているので、シール溝64内への荷重リング72およびシール部材74の挿入を容易にする。特に、外壁セグメント66の所定の角度が、シール構造70をシール溝64内に挿入するために利用される機械の挿入能力を高める。

【0014】

第1のカラー38は第1の端部80、第2の端部81、ボア82、および外部表面83を含む。第1の端部80は、ボア82から外方に延在し、外部半径方向表面を形成する。シール溝84は、シール溝84が中心軸42と同心となるように第2の端部81に位置決めされる。シール溝84は外壁セグメント86を有する。壁セグメント86は、第1の軸受部材34の外壁セグメント66と同じように所定の角度で中心長手方向軸42に対して外方にテーパ状に加工される。また、その所定の角度は約5゜であるのが好ましい。

【0015】

さらに図3を参照するに、シール構造90および環状軸予荷重部材92がシール溝84内に位置決めされた状態で示されている。シール構造90は環状荷重リング94およびシール部材96を含む。荷重リング94およびシール部材96は、荷重リング94がシール溝84から軸方向外方にシール部材96を付勢するようにシール溝84内に位置決めされる。

【0016】

本明細書で開示された例は軸受部材34、36内に位置決めされたシール溝64と、カラー38、40内に位置決めされたシール溝84とを有するが、これらのシール溝64、84に代替位置が採用されることも考えられる。例えば、シール溝をトラックブッシュ32の各端面50に位置決めし、軸受部材34、36のそれぞれを反転させると、カラー38、40にはシール溝84が不要となる。さらに、軸受部材34、36がシール溝を持たない代わりに、相当する能力、機能および結果をもたらすシール溝がカラー38、40およびトラックブッシュ32の各端面60にのみ配備されても良い。

【0017】

一対のプラグ100は、トラックピン30のボア44内に位置決めされ、トラックピン30のボア44内に流体リザーバ102を形成する。対のプラグ100は、潤滑油のような、流体がボア44から漏れるのを封止する。使用時、カートリッジアセンブリ14の流体リザーバ102内に配備された流体は、クロスボア46と流体連通しており、それを経てトラックピン30の外部表面48に進められる。一旦外部表面48上に配置されると、その流体は、トラックピン30に対して第1および第2の軸受部材34、36、およびブッシュ32の回転を容易にする。カートリッジアセンブリ内の流体の保持は、シール構造70、90、軸受部材34、36の第1端部60、およびブッシュ32の端面50によって支援されると同時にデブリ(例えば、砂、ほこりなど)を締め出すことができる。

【0018】

さて、図1および図2を参照するに、この実施形態における内部および外部リンク16、18、および内部および外部マスタリンク22、24は、それぞれが第1の端部111および第2の端部113を有する直線リンクであるものとして示されている。内部マスタリンク22は外部マスタリンク24の正確な複製であるので、内部マスタリンク22のみを詳述し、同構成要素は同参照番号で表す。この実施例での、リンク16、18およびマスタリンク22、24に関する用語の外部および内部は、図で示された向きに対する記述子として使用されているに過ぎないことは理解されよう。左、右および第1および第2のような他の用語も同じ意味で置き換え可能に使用される。

【0019】

内部リンク22は、第1の側106、および第1の側106と反対側に間隔を空けて配置された第2の側108を備えた本体部分104を含む。第1の開口部110は第1の端部111を貫通して延在する。第2の開口部112は第2の端部113を貫通して延在する。本体部分104はレール表面114およびシュー表面116をも含む。開口部120は、中心垂直軸122の両側に、およびそれから所定距離に位置決めされる。各開口部120は本体104の最大幅部分に対して横方向に心寄せされることは理解されよう。締結器124は、各開口部120に位置決めされ、トラックシュー20を内部マスタリンク22のシュー表面116に固定するために利用される。さらに、ギャップ126は第1の開口部110と第2の開口部112の間に形成され、本体部分104を経て第1の側106から第2の側108に延在する。締結器124が締め付けられてトラックシュー20を内部マスタリンク22に固定すると、ギャップ126の幅が低減されるか、または共に引かれ、第1および第2の開口部110、112の直径を有効に減少させる。従って、第1の開口部110および第2の開口部112は隣接カートリッジアセンブリ14のカラー38、40に固定される。

【0020】

図4および図5を参照するに、トラックチェインアセンブリ10の代替実施形態は、その一部のみが示されており、第1の実施形態の同構成要素にはプライム表記で表す。トラックチェインアセンブリ10’は複数のサブアセンブリ12’を含む。各サブアセンブリ12’は、カートリッジアセンブリ14’、内部および外部リンク16’、18’、および内部および外部リンク16’、18’に連結されたトラックシュー20’を含む。内部および外部マスタリンク22’、24’は、トラックチェインアセンブリ10’の対向端を連結するために使用されて閉ループを形成する。

【0021】

この実施形態での、内部および外部リンク16’、18’、および内部および外部マスタリンク22’、24は、それぞれが他方の鏡像であるオフセットリンクであるので、内部マスタリンク22’のみを詳述する。内部リンク22’は、第1の側106’、第2の側108’、第1の開口部110’、第2の開口部112’、レール表面114’、およびシュー表面116’を有する本体部分104’を含む。本体部材104’はまた、第1の開口部110’と第2の開口部112’の間に配備された出口穴130を有する。1つのボルト穴120’は垂直軸122’のそれぞれの側に位置決めされる。開口部120’は、中心垂直軸122’に対して所定の角度で位置決めされる。締結器124’は、開口部120’のそれぞれに位置決めされ、内部マスタリンク22’のシュー表面116’にトラックシュー20’を固定するために利用される。さらに、ギャップ126’は、第1の開口部110’と第2の開口部112’の間に位置決めされ、第1の側106’から出口穴130を経て第2の側108’に延在する。締結器124’が締め付けられてトラックシュー20’を内部および外部マスタリンク22’、24’に固定すると、第1および第2の開口部110’、112’の直径が有効に低減される。従って、第1の開口部110’は一方のカートリッジアセンブリ14’の軸受部材34’、36’に固定され、第2の開口部112’は隣接カートリッジアセンブリ14’のカラー38’、40’に固定される。但し、この実施形態では、内部および外部リンク16’、18’、および内部および外部マスタリンク22’、24’はオフセットリンクである。従って、この用途には一対の内部マスタリンク22’と一対の外部マスタリンク24’とが必要となる。このように、内部および外部マスタリンク22’、24’の第1の開口部110’は一方のカートリッジアセンブリ14’の軸受部材34’、36’に固定され、隣接内部および外部マスタリンク22’、24’の第2の開口部112’は同カートリッジアセンブリ14’のカラー38’、40’に固定される。

【0022】

トラックチェインアセンブリ10、10’は、次のように組み立てられ、動作する。トラックピン30は、ブッシュ32がトラックピン30に対して回転できるようにブッシュ32の通路56に挿入される。シール構造70は、軸受部材34、36のシール溝64に挿入される。軸受部材34、36は、トラックピン30の一部がボア62を貫通して延在するようにトラックピン30およびブッシュ32に対して位置決めされる。各軸受部材34、36のシール部材64は、ブッシュ32の各端面50に隣接関係で位置決めされる。これにより、ブッシュ32の端面50に付勢されるようにシール部材74を位置決めする。軸受部材34、36がブッシュ32およびトラックピン30の両方に対して軸42を中心にして振動的にトラックピン30の回りで回動可能であることは理解されよう。

【0023】

環状軸方向予荷重部材92は、軸受部材34、36の第1の端部60に隣接したトラックピン30の外部表面48の回りに位置決めされる。シール構造70はカラー38、40のシール溝84に挿入される。カラー38、40は、カラー38、40の第2の端部81が軸受部材34、36の第1の端部60に隣接関係でトラックピン30の一部がボア82内に延在するようにトラックピン30および軸受部材34、36に対して位置決めされる。これにより、各軸受部材34、36の第1の端部60に付勢されるようにシール部材94を位置決めする。環状軸方向予荷重部材92は、カラー38、40と軸受部材34、36の間の距離を制御する。同様に、内壁セグメント68も、軸受部材34、36がブッシュ32に向かって軸方向内方に移動できる距離を制御する。

【0024】

カラー38、40はトラックピン30に対して固定されるので、カラー38、40はトラックピン30に対して回転または軸方向に移動しない。例えば、カラー38、40は、トラックピン30に圧入またはレーザー溶接されるか、あるいは接着または化学的接合のような任意の他の適当な方法で接続される。この方法でカラー38、40をトラックピン30に取り付けると、トラックチェインアセンブリ10、10’のエンドプレーを制御するのに役立つ。

【0025】

先にも記載したように、図1を参照するに、各サブアセンブリ12はカートリッジアセンブリ14、内部リンク16、外部リンク18、および内部および外部リンク16、18のシュー表面116に締結されたトラックシュー20を含む。特に、一方のサブアセンブリは、カートリッジアセンブリ14の軸受部材34が内部リンク16の開口部112内に位置し、カートリッジアセンブリ14の軸受部材36が外部リンク18の開口部112内に位置し、サブアセンブリ12を形成するようにカートリッジアセンブリ14に対して内部リンク16を位置決めすることによって完成される。次の隣接サブアセンブリ12は、カラー38が内部リンク16の開口部110内に位置し、カラー40が外部リンク18の開口部110内に位置するようにカートリッジアセンブリ14に対して位置決めされた内部リンク16を有する同一の構成要素から構成される外部サブアセンブリ12となる。軸受部材34、36、およびカラー38、40は、内部および外部リンク16、18の開口部110および112内に圧入されることは理解されよう。外部サブアセンブリ12はカラー38、40およびトラックピン30に対して固定され、内部サブアセンブリ12は軸受部材34、36に対して固定される。これによって、内部サブアセンブリ12はトラックピン30およびブッシュ32に対して移動可能となる一方、外部サブアセンブリ12はトラックピン30に対して固定されるが、軸受部材34、36およびトラックブッシュ32に対して旋回自在である。

【0026】

内部および外部アセンブリのこの交互の接続は、適切な数の隣接サブアセンブリ12が共に接続されて所与の長さのトラックチェインアセンブリ10を形成するまで続けられる。次に、内部および外部マスタリンク22、24が2つの隣接サブアセンブリのカラー38、40上で滑動され、最後のトラックシュー20が所定位置に締結される。締結器124を締め付けることによって、ギャップ126の幅が低減されるか、または共に引っ張られ、第1および第2の開口部110、112の直径を効果的に低減し、第1および第2の開口部110、112を2つの隣接サブアセンブリ12のカラー38、40に固定する。

【0027】

図3および図4で示された代替実施形態では、各サブアセンブリ12’はカートリッジアセンブリ14’、内部リンク16’、外部リンク18’、および内部および外部リンク16’、18’のシュー表面116’に締結されたトラックシュー20’を含む。特に、一方のサブアセンブリは、カートリッジアセンブリ14’の軸受部材34’が内部リンク16’の開口部110’内に位置し、カートリッジアセンブリ14’の軸受部材36’が外部リンク18’の開口部110’内に位置し、サブアセンブリ12’を形成するようにカートリッジアセンブリ14’に対して内部リンク16’を位置決めすることによって完成される。2つの隣接サブアセンブリ12’は、内部リンク16’の開口部112’内にカラー38’、および外部リンク18’の開口部112’内にカラー40’を配置することによって共に固定される。軸受部材34’、36’は開口部110’に圧入され、カラー38’、40’は内部および外部リンク16’、18’の開口部112’に圧入されることは理解されよう。各内部および外部リンク16’、18’の第1の端部111’は軸受部材34’、36’に対して固定され、内部および外部リンク16’、18’の第2の端部113’は隣接サブアセンブリ12’のカラー38’、40’およびトラックピン30’に対して固定される。これによって、内部および外部リンク16’、18’の第1の端部111’はトラックピン30’およびブッシュ32’に対して移動可能となる、一方、第2の端部113’はトラックピン30’に対して固定されるが、隣接サブアセンブリ12’の軸受部材34’、36’およびトラックブッシュ32’に対して旋回自在である。

【0028】

サブアセンブリ12’の接続は、適切な数の隣接サブアセンブリ12’が共に接続されて所与の長さのトラックチェインアセンブリ10’を形成するまで続けられる。この実施形態のトラックチェインアセンブリ10’の端部を接続するために、2つの内部および外部マスタリンク22’、24’が必要とされる。内部および外部マスタリンク22’、24’の第1の端部111’の開口部110’はカートリッジアセンブリ14’の軸受部材34’、36’の回りに位置決めされる。隣接組の内部および外部マスタリンク22’、24’の第2の端部113’の開口部112’は同カートリッジアセンブリ14’のカラー38’、40’の回りに位置決めされる。最後の2つのトラックシュー20’は、次に2つの隣接組の内部および外部マスタリンク22’、24’のシュー表面116’に締結される。締結器124’を締め付けることによって、ギャップ126’の幅が低減されるか、または共に引っ張られ、第1および第2の開口部110’、112’の直径を有効に低減し、第1の開口部110’を軸受部材34’、36’に、および第2の開口部112’を同カートリッジアセンブリ14’のカラー38’、40’に固定する。この実施形態のトラックチェインアセンブリ10’の端部の切断には、隣接組の内部および外部マスタリンク22’、24’の締結器124’を緩める必要があり、これによって、単一カートリッジアセンブリ14’の取り外し、およびトラックチェインアセンブリ10’の端部の分離が可能になる。

【符号の説明】

【0029】

10 トラックチェインアセンブリ

10’ トラックチェインアセンブリ

12 複数のサブアセンブリ

12’ 複数のサブアセンブリ

14 カートリッジアセンブリ

14’ カートリッジアセンブリ

16 内部リンク

16’ 内部リンク

18 外部リンク

18’ 外部リンク

20 トラックシュー

20’ トラックシュー

22 内部マスタリンク

22’ 内部マスタリンク

24 外部マスタリンク

24’ 外部マスタリンク

30 トラックピン

30’ トラックピン

32 ブッシュ

32’ ブッシュ

34 軸受部材

34’ 軸受部材

36 軸受部材

36’ 軸受部材

38 カラー

38’ カラー

40 カラー

40’ カラー

42 中心長手方向軸

44 ボア

46 クロスボア

48 外部表面

50 端面

54 外部表面

56 通路

60 第1の端部

61 第2の端部

62 ボア

63 外部表面

64 シール溝

66 外壁セグメント

68 内壁セグメント

70 シール構造

72 環状荷重リング

74 シール部材

80 第1の端部

81 第2の端部

82 ボア

83 外部表面

84 シール溝

86 外壁セグメント

90 シール構造

92 環状軸方向予荷重部材

94 荷重リング

96 シール部材

100 一対のプラグ

102 流体リザーバ

104 本体部分

104’ 本体部分

106 第1の側

106’ 第1の側

108 第2の側

108’ 第2の側

110 第1の開口部

110’ 第1の開口部

111 第1の端部

111’ 第1の端部

112 第2の開口部

112’ 第2の開口部

113 第2の端部

113’ 第2の端部

114 レール表面

114’ レール表面

116 シュー表面

116’ シュー表面

120 開口部

120’ 開口部

122 中心垂直軸

122’ 中心垂直軸

124 締結器

124’ 締結器

126 ギャップ

126’ ギャップ

130 出口穴

【特許請求の範囲】

【請求項1】

トラックチェイン(10)のためのカートリッジアセンブリ(14)であって、

長手方向軸(42)を画定すると共に、その中に位置決めされるボア(44)を有するトラックピン(30)、

一対の端面(50)およびその中に画定される通路(56)を有し、該トラックピン(30)の周りに回転可能に位置決めされるブッシュ(32)、

第一の端部(60)、第二の端部(61)およびその中に画定されるボア(62)を有する軸受部材(34、36)であって、該軸受部材(34、36)が該トラックピン(30)の周りに位置決めされて、該軸受部材(34、36)の各々の第二の端部(61)が該ブッシュ(32)に隣接している該軸受部材(34、36)、

第一の端部(80)、第二の端部(81)およびその中に画定されるボア(82)を有するカラー(38、40)であって、該カラー(38、40)が該トラックピン(30)の周りに位置決めされて、該カラー(38、40)の各々の第二の端部(81)が該軸受部材(34、36)の各々の第一の端部(61)に隣接している該カラー(38、40)、

該ブッシュ(32)の該一対の端面(50)および該軸受部材(34、36)の各々の該第二の端部(61)の少なくとも一つに位置決めされる第一シール構造(70)、および、

該軸受部材(34、36)の各々の該第一の端部(60)および該カラー(38、40)の各々の該第二の端部(81)の少なくとも一つに位置決めされる第二シール構造(90)、を含むことを特徴とするカートリッジアセンブリ(14)。

【請求項1】

トラックチェイン(10)のためのカートリッジアセンブリ(14)であって、

長手方向軸(42)を画定すると共に、その中に位置決めされるボア(44)を有するトラックピン(30)、

一対の端面(50)およびその中に画定される通路(56)を有し、該トラックピン(30)の周りに回転可能に位置決めされるブッシュ(32)、

第一の端部(60)、第二の端部(61)およびその中に画定されるボア(62)を有する軸受部材(34、36)であって、該軸受部材(34、36)が該トラックピン(30)の周りに位置決めされて、該軸受部材(34、36)の各々の第二の端部(61)が該ブッシュ(32)に隣接している該軸受部材(34、36)、

第一の端部(80)、第二の端部(81)およびその中に画定されるボア(82)を有するカラー(38、40)であって、該カラー(38、40)が該トラックピン(30)の周りに位置決めされて、該カラー(38、40)の各々の第二の端部(81)が該軸受部材(34、36)の各々の第一の端部(61)に隣接している該カラー(38、40)、

該ブッシュ(32)の該一対の端面(50)および該軸受部材(34、36)の各々の該第二の端部(61)の少なくとも一つに位置決めされる第一シール構造(70)、および、

該軸受部材(34、36)の各々の該第一の端部(60)および該カラー(38、40)の各々の該第二の端部(81)の少なくとも一つに位置決めされる第二シール構造(90)、を含むことを特徴とするカートリッジアセンブリ(14)。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−254798(P2012−254798A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2012−186798(P2012−186798)

【出願日】平成24年8月27日(2012.8.27)

【分割の表示】特願2008−316193(P2008−316193)の分割

【原出願日】平成15年8月5日(2003.8.5)

【出願人】(391020193)キャタピラー インコーポレイテッド (296)

【氏名又は名称原語表記】CATERPILLAR INCORPORATED

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成24年8月27日(2012.8.27)

【分割の表示】特願2008−316193(P2008−316193)の分割

【原出願日】平成15年8月5日(2003.8.5)

【出願人】(391020193)キャタピラー インコーポレイテッド (296)

【氏名又は名称原語表記】CATERPILLAR INCORPORATED

[ Back to top ]