トリメチルシラノール用吸着剤、及びそれを担持したケミカルフィルタ

【課題】本発明の目的は、トリメチルシラノールの脱着率の低いトリメチルシラノール用吸着剤、前記吸着剤を担持したケミカルフィルタ、及び前記ケミカルフィルタを設置した半導体素子製造装置又は半導体素子製造用クリーンルーム、並びにトリメチルシラノールの除去方法を提供することにある。

【解決手段】前記課題は、BET法により求められる比表面積が1350m2/g以下であり、且つ嵩密度が0.600g/mL以上である活性炭からなることを特徴とするトリメチルシラノール用吸着剤、又は前記活性炭を半導体素子製造におけるフォトリソグラフィ工程の排気に接触させることを特徴とするトリメチルシラノールの除去方法によって解決することができる。

【解決手段】前記課題は、BET法により求められる比表面積が1350m2/g以下であり、且つ嵩密度が0.600g/mL以上である活性炭からなることを特徴とするトリメチルシラノール用吸着剤、又は前記活性炭を半導体素子製造におけるフォトリソグラフィ工程の排気に接触させることを特徴とするトリメチルシラノールの除去方法によって解決することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トリメチルシラノール用吸着剤、それを担持したケミカルフィルタ、及びケミカルフィルタを設置した半導体素子製造装置又は半導体素子製造用クリーンルーム、並びにトリメチルシラノールの除去方法に関する。本発明によるトリメチルシラノール用吸着剤は、例えば、半導体素子製造のフォトリソグラフィ工程において発生するトリメチルシラノールを効果的に吸着することができる。

【背景技術】

【0002】

半導体の製造工程で発生するトリメチルシラノールは、製品の歩留まりに影響を与えることが問題となっている。半導体素子及び集積回路を製造するクリーンルーム内において、製品の歩留まりや信頼性に影響を与える汚染物質の管理は重要な問題である。従来、問題となっていた汚染物質は、クリーンルームや作業者に起因するパーティクル汚染であるが、これらはHEPAフィルタ及びYLPAフィルタなどにより、その大部分を除去することが可能となってきている。

【0003】

一方、最近では半導体素子及び集積回路の集積度の向上と微細化に伴い、従来問題とされていなかった分子状汚染物質(Airbonrne molecular contaminants;AMCs)によるクリーンルーム内や半導体素子製造装置内の汚染が、問題となってきている。この分子状汚染物質は、ウェハの表面に付着し、半導体素子及び集積回路の歩留まりの低下や製品不良を引き起こしている。

【0004】

この半導体素子などの製品不良の原因となる分子状汚染物質の発生源としては、クリーンルーム自体の構成部材、又は半導体素子製造装置の構成部材が発生源となる場合と、半導体素子の製造工程で使用する薬液などが発生源となる場合がある。クリーンルーム又は半導体素子製造装置の構成部材が原因の分子状汚染物質は、汚染物質の発生の少ない素材を構成部材として用いることにより、その発生を抑えることが可能である。一方、半導体素子の製造工程で使用する薬液などが原因の分子状汚染物質は、その薬液を使用する限り、減少させることは困難である。従って、気体中の分子状汚染物質を減少させるためには、それらの汚染物質を吸着することのできる活性炭などを担持したケミカルフィルタを用いて除去する必要がある。

【0005】

前記汚染物質の原因となる薬液としては、例えば半導体素子製造におけるフォトリソグラフィ工程で使用されるヘキサメチルジシラザン(以下、HMDSと称することがある)を挙げることができる。フォトリソグラフィ工程において、ウェハの表面にフォトレジストを密着させる場合、ウェハ表面が親水性であるため、フォトレジストの密着性が低下する原因となっている。そのため、フォトレジストの密着性を向上させるために、ウェハをHMDSで処理した後にフォトレジストを塗布することにより、密着性を高めている。

【0006】

しかしながら、HMDSは水と接触することにより加水分解され、トリメチルシラノール(以下、TMSと称することがある)とアンモニアに分解する。そして、分解されたTMSが結合して低分子シロキサンとなり、この低分子シロキサンがウェハの表面に付着し半導体素子の歩留まりの低下を引き起こす原因となる(特許文献1)。従って、TMSを効率的に吸着し、クリーンルーム又は半導体素子製造装置の内部から除去することのできるトリメチルシラノール用吸着剤及び前記トリメチルシラノール用吸着剤を担持したケミカルフィルタの開発が期待されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−44443号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明者は、トリメチルシラノールなどを効果的に吸着することができる活性炭の開発を鋭意研究していたところ、活性炭が従来の活性炭はトリメチルシラノールを吸着するが、吸着したトリメチルシラノールの多くを脱着してしまうという問題があることが分かった。すなわち、吸着剤に結合したトリメチルシラノールが脱着することにより、クリーンルーム又は半導体素子製造装置の空気が再汚染されてしまうという問題があった。本発明者はこの問題を解決するため、更に研究を進め、特定の物性を有する活性炭を用いることにより、一定以上のトリメチルシラノールの吸着量を維持しながら、且つ、トリメチルシラノールの脱着量の少ない活性炭を見出した。

従って、本発明の課題は、トリメチルシラノールの脱着量の低いトリメチルシラノール用吸着剤を提供することにあり、更には前記吸着剤を担持したケミカルフィルタ、及び前記ケミカルフィルタを設置した半導体素子製造装置又は半導体素子製造用クリーンルーム、並びにトリメチルシラノールの除去方法を提供することにある。

【課題を解決するための手段】

【0009】

前記の課題は、本発明により、BET法により求められる比表面積が1350m2/g以下であり、且つ嵩密度が0.600g/mL以上である活性炭からなることを特徴とする、トリメチルシラノール用吸着剤によって解決することができる。

【0010】

本発明によるトリメチルシラノール用吸着剤の好ましい態様においては、前記活性炭が球状活性炭であってもよく、前記活性炭が石油ピッチを炭素源として製造された活性炭であってもよい。

【0011】

本発明によるトリメチルシラノール用吸着剤の好ましい態様においては、計算式:R=D/A ×100(%)〔式中、Aは、1000ppmのトリメチルシラノールを含む窒素ガスを10L/分の流速で30時間流入させた場合の、活性炭1mLのトリメチルシラノールの吸着量であり、Dは、その後、窒素ガスを10L/分の流速で65時間流入させた場合の、活性炭1mLのトリメチルシラノールの脱着量である〕で求められる脱着率(R)が35%以下である。

【0012】

また、本発明は、前記トリメチルシラノール用吸着剤を含むことを特徴とする、ケミカルフィルタにも関する。

【0013】

更に、本発明は、前記ケミカルフィルタを設置されていることを特徴とする半導体素子製造装置にも関し、また前記ケミカルフィルタが設置されていることを特徴とする半導体素子製造用クリーンルームにも関する。

【0014】

また、本発明は、BET法により求められる比表面積が1350m2/g以下であり、且つ嵩密度が0.600g/mL以上である活性炭を半導体素子製造におけるフォトリソグラフィ工程の排気に接触させることを特徴とするトリメチルシラノールの除去方法にも関する。

【0015】

本発明によるトリメチルシラノールの除去方法の好ましい態様においては、前記活性炭が球状活性炭であってもよく、前記活性炭が石油ピッチを炭素源として製造された活性炭であってもよい。

【0016】

本発明によるトリメチルシラノールの除去方法の好ましい態様においては、前記活性炭が、計算式:R=D/A ×100(%)〔式中、Aは、1000ppmのトリメチルシラノールを含む窒素ガスを10L/分の流速で30時間流入させた場合の、活性炭1mLのトリメチルシラノールの吸着量であり、Dは、その後、窒素ガスを10L/分の流速で65時間流入させた場合の、活性炭1mLのトリメチルシラノールの脱着量である〕で求められる脱着率(R)が35%以下を満たす活性炭である。

本明細書において、「脱着」とは、吸着状態の物質が吸着界面から離脱する現象を意味する。

【発明の効果】

【0017】

本発明のトリメチルシラノール用吸着剤は、特定の活性炭からなるため、吸着したトリメチルシラノールが脱着することを防ぐことが可能であり、トリメチルシラノール用吸着剤を含むケミカルフィルタを通過した気体を、脱着するトリメチルシラノールで再汚染することがない。従って、クリーンルーム又は半導体素子製造装置の空気が再汚染されることを防ぐことが可能である。

また、本発明のトリメチルシラノール用吸着剤は、一定以上のトリメチルシラノールの吸着量を有している。従って、トリメチルシラノールの吸着量に対する脱着量の割合(脱着率)が非常に低く、トリメチルシラノールを効率的に保持することが可能である。

従って、前記トリメチルシラノール用吸着剤を用いることによって、本発明によるケミカルフィルタが設置された半導体素子製造装置及びクリーンルームのトリメチルシラノールの濃度を大幅に減少させることができる。また、本発明による半導体素子製造装置によって製造された半導体素子や集積回路は、歩留まり率が高く、製品不良の発生率が非常に低くなる。

【図面の簡単な説明】

【0018】

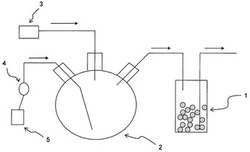

【図1】トリメチルシラノールの吸着試験を行う装置を模式的に示した図である。

【図2】球状活性炭2、4、及び6のトリメチルシラノールの吸着試験の結果を示すグラフである。

【図3】球状活性炭4、粒状活性炭A、球状活性炭B、粒状活性炭C、球状活性炭D、球状活性炭E、及び球状活性炭Fのトリメチルシラノールの吸着試験の結果を示すグラフである。

【図4】球状活性炭4、粒状活性炭A、球状活性炭B、粒状活性炭C、球状活性炭D、球状活性炭E、及び球状活性炭Fのトリメチルシラノールの脱着率を示すグラフである。

【発明を実施するための形態】

【0019】

本発明によるトリメチルシラノール用吸着剤は、特定の物性を有する活性炭からなる。具体的には、BET法により求められる比表面積が1350m2/g以下であり、且つ嵩密度が0.600g/mL以上である。

【0020】

また、本発明で用いる活性炭の比表面積は、BET法による比表面積の上限は1350m2/g以下であり、好ましくは1200m2/gであり、より好ましくは、1100m2/gであり、最も好ましくは1000m2/gである。比表面積の下限は、特に限定されないが、好ましくは300m2/gであり、より好ましくは400m2/gであり、最も好ましくは500m2/gである。300m2/g以上であると、トリメチルシラノールの吸着保持量が高く好ましい。

【0021】

本発明で用いる活性炭は、嵩密度の下限が0.600g/mL以上であり、好ましくは0.625g/mL以上であり、より好ましくは0.650g/mL以上であり、最も好ましくは0.675g/mL以上である。嵩密度が0.6g/mL未満になると脱着量が大きくなることがあり、吸着物を保持できなくなる。従って、例えば半導体製品での収率低下に繋がる。また、嵩密度の上限は特に限定されるものではないが、好ましくは、2.000g/mL以下であり、より好ましくは1.800g/mLであり、更に好ましくは1.500g/mLである。

【0022】

本発明で用いる活性炭の平均粒子径は、特に限定されるものではないが、好ましくは0.005〜2mmであり、より好ましくは0.01〜1.8mm、更に好ましくは0.01〜1.6mmであり、最も好ましくは、0.01〜1mmである。

平均粒子径が0.005mm未満になると圧損が大きくなり、フィルター機能性が低下することがあり、2mmを超えると圧損が小さくなる一方、重点密度が小さくなり吸着性能が低下することがある。

【0023】

本発明で用いる活性炭の平均細孔直径の上限は、特に限定されるものではないが、好ましくは0.65nmであり、より好ましくは0.6nmであり、最も好ましくは0.55nmである。平均細孔直径の下限も特に限定されるものはないが、好ましくは0.3nmであり、より好ましくは0.4nmであり、最も好ましくは0.45nmである。0.3nm〜0.65nmの範囲では、トリメチルシラノールの脱着率が、特に低く好ましい。

【0024】

本発明で用いる活性炭の細孔容積の上限は、特に限定されるものではないが、好ましくは1.00mL/gであり、より好ましくは、0.65mL/gであり、更に好ましくは0.60mL/gであり、最も好ましくは0.50mL/gである。また、細孔容積の下限も特に限定されるものではないが、好ましくは0.10mL/gであり、より好ましくは、0.15mL/gであり、最も好ましくは0.20mL/gである。1.00mL/g〜0.10mL/gの範囲では、トリメチルシラノールの脱着率が、特に低く好ましい。

【0025】

トリメチルシラノール(TMS)は、式(1)

【化1】

で表される化合物であり、分子量は90.196g/molである。TMSは、ヘキサメチルジシラザン(C6H19NSi2:HMDS)が水と接触し、加水分解されることにより、アンモニアとともに生成される。そして、加水分解されたTMSが結合して低分子シロキサンとなり、この低分子シロキサンが、ウェハの表面に付着し半導体素子の歩留まりの低下を引き起こす原因となる。低分子シロキサンは、環状構造を有しており、例えばヘキサメチルシクロトリシロキサン(D3:C6H18O3Si3)、オクタメチルシクロテトラシロキサン(D4:C8H24O4Si4)、デカメチルシクロペンタシロキサン(D5:C10H30O5Si5)を挙げることができ、通常D20までの化合物を意味する。

【0026】

本発明のトリメチルシラノール用吸着剤に用いる活性炭の形状は、特に限定されるものではなく、粒状活性炭、粉末状活性炭、又は球状活性炭を挙げることができる。球状活性炭を用いた場合、球状であることによって、流動性が良好となり、ケミカルフィルタ等の製造において加工性に優れている。また、本発明のトリメチルシラノール用吸着剤においては、粒状活性炭又は球状活性炭を、更に粉砕したものを用いることができる。粒状活性炭又は球状活性炭を粉砕した場合、平均粒子径及び直径が小さくなり、ケミカルフィルタ、半導体素子製造装置、又は半導体素子製造用クリーンルームに、高い充填率で充填することができる。

【0027】

活性炭を製造するための炭素源は、特に限定されるものではなく、例えば石油ピッチ、石炭ピッチ、熱硬化性樹脂(例えば、フェノール樹脂、又はイオン交換樹脂)、又はヤシ殻、を炭素源として製造することができるが、特には石油ピッチ又は石炭ピッチを炭素源として製造された活性炭が好ましく、石油ピッチを炭素源として製造された活性炭が最も好ましい。石油ピッチは金属不純物が非常に少ない点において好ましい。

【0028】

本発明のトリメチルシラノール用吸着剤に用いる活性炭は、トリメチルシラノールの脱着量が低く、好ましくはトリメチルシラノールの吸着量に対するトリメチルシラノールの脱着量である脱着率(R)が35%以下であり、より好ましくは32%以下であり、最も好ましくは30%以下である。脱着率は、トリメチルシラノールが全く脱着されない0%が最も好ましいが、35%以下であることにより、半導体素子又は集積回路の歩留まり率を上げることができる。

前記脱着量は以下の計算式によって、求めることができる。

計算式:

R=D/A ×100(%)

〔式中、Aは、1000ppmのトリメチルシラノールを含む窒素ガスを10L/分の流速で30時間流入させた場合の、活性炭1mLのトリメチルシラノールの吸着量であり、

Dは、その後、窒素ガスを10L/分の流速で65時間流入させた場合の、活性炭1mLのトリメチルシラノールの脱着量である〕

【0029】

前記脱着率を求めるための、トリメチルシラノールの吸着量及び脱着量は、図1の試験装置を用いて測定することが可能である。以下に図1を用いて試験方法を説明する。

5.0gの活性炭を容量30mLの吸着試験筒(1)に充填する。トリメチルシラノールは、窒素ガスで(3)で1000ppmに希釈する。具体的には、窒素ガス(3)を10L/分でガス混合機(2)の送入し、同時にトリメチルシラノール(4)を、マイクロフィードポンプ(5)を用いて0.05g/minでガス混合機に送入し、1000ppmの混合ガスとする。

得られた混合ガスを、吸着試験筒に上部から流入させ、パージガスを底部から排出する。混合ガスの流入速度は、10L/分である。混合ガスを30時間流入させた後に、活性炭の重量を測定し、活性炭1mLあたりのトリメチルシラノールの吸着量を計算する。

次に、トリメチルシラノールの送入を停止し、窒素ガスのみを65時間流入させトリメチルシラノールを脱着させる。その後、球状活性炭の重量を測定し、活性炭1mLあたりのトリメチルシラノールの脱着量を計算する。

得られた吸着及び脱着量から、前記計算式を用いて、トリメチルシラノールの脱着率(R)を計算する。

【0030】

本発明に用いる活性炭が有する各物性値、すなわち、平均粒子径、嵩密度、比表面積、及び細孔容積、は、以下の方法によって測定する。

(1)平均粒子径

活性炭についてJIS K 1474に準じて粒度累積線図を作成する。平均粒子径は、粒度累積線図において、横軸の50%の点の垂直線と粒度累積線との交点から、横軸に水平線を引いて交点の示すふるいの目開き(mm)を求めて、平均粒子径とする。

なお、球状活性炭、又は粒状活性炭を粉砕した活性炭の平均粒子径は、以下のように分析することができる。活性炭の粉砕試料に、水、及びカチオン性界面活性剤を分散剤として加え、超音波洗浄機で分散後、粒度分布測定装置を用いて測定する。粒度分布測定は、レーザー光回折・散乱方式により行い、横軸に粒径を、縦軸に頻度をプロットしたグラフから平均粒子径を算出する。

【0031】

(2)嵩密度

試料である活性炭を、115℃に調節した乾燥器中で3時間乾燥した後、デシケーター中で放冷する。乾燥した活性炭試料を、充填密度測定容器(JIS K 1474−5.7の図8に示された容器)に、その容器の容積の約1/5容量まで入れる。前記活性炭試料の上面が一定の高さになるまで、ゴム板上で静かにたたき、更に同量の活性炭試料を加えて静かにたたく。このたたき充填操作を繰り返し、容器の上端まで活性炭試料を充填し、容器上部の筒を抜き取り、ステンレスステール製直定規を用いて盛り上がった部分を削り取り、活性炭試料の上面を水平にする。前記容器内の活性炭試料の質量を0.1gの桁まで測定する。続いて、嵩密度(L)は次の式によって算出する。

L=S/M

前記の式で、Lは嵩密度(g/mL)であり、Sは活性炭試料の質量(g)であり、Mは充填密度測定容器の容積(mL)である。

【0032】

(3)比表面積

定容法のガス吸着法による比表面積測定器(例えば、MICROMERITICS社製「TriStar3000」)を用いて、球状活性炭試料のガス吸着量を測定し、BETの式により比表面積を計算することができる。具体的には、試料である球状活性炭を試料管に充填し、350℃の減圧下で脱ガスし、20mTorrで安定するまで静置する。冷却後、試料量を測定し、その試料管に窒素ガスを流しながら以下の操作を行い、球状活性炭試料への窒素吸着量を求める。すなわち、試料管を−196℃に冷却し、球状活性炭試料に窒素を吸着させる。窒素の圧力を徐々に上昇させ、相対圧力0.3まで測定し、圧力と試料管の容積から窒素吸着量を求めて吸着等温線を得る。等温線データより(x、Va)を得て、横軸x、縦軸x/Va(1−x)としてBETプロットを行う。ここで得られた直線の勾配は(C−1)/VmC、切片1/VmCであり、これによりVmを求められる。

比表面積=4.35×Vm=(m2/g)

により試料の比表面積を計算する。前記の各計算式で、Vmは試料表面に単分子層を形成するのに必要な吸着量(cm3/g)であり、xは相対圧力、Vaは相対圧xの時の吸着量、Cは吸着パラメータである。

【0033】

(4)細孔容積、及び平均細孔直径

ガス吸着法による細孔分布測定装置(例えば、MICROMERITICS社製「Flow Sorb II 2300」)を用いて、細孔容積及び平均細孔直径を測定した。活性炭試料を試料管に充填し、200℃で0.1時間脱気処理した後、液体窒素温度下で窒素吸脱着等温線を測定した。質量当たりの細孔容積、平均細孔直径、細孔の累積曲線より、吸着または脱着の各細孔半径を算出した。平均細孔直径は、比表面積A(m2/g)と細孔容積V(cm3/g)から下記の式から計算で求めた。

平均細孔直径 D(Å)=(4×V(cm3/g)/A(m2/g))×10000

【0034】

本発明のトリメチルシラノール用吸着剤は、半導体素子製造におけるフォトリソグラフィ工程用に用いることができる。具体的には、フォトリソグラフィ工程においてヘキサメチルジシラザンの加水分解によって発生するトリメチルシラノールの吸着剤として用いることができる。従って、本発明のトリメチルシラノール用吸着剤は、単独で、又はケミカルフィルタに担持させて、フォトリソグラフィ工程を行うクリーンルーム又は半導体素子製造装置に設置して用いることができる。

【0035】

本発明のトリメチルシラノール用吸着剤は単独で用いることも可能であるが、吸着材料又はフィルタ基材と一緒にケミカルフィルタとして用いることもできる。吸着材料又はフィルタ基材としては、ポリウレタン、活性炭繊維、イオン交換繊維、ガラス繊維、セラミック繊維、アルミナ繊維、ムライト繊維、シリカ繊維及び有機繊維などを挙げることができる。本発明のケミカルフィルタは、前記の吸着材料又はフィルタ基材に、前記の球状活性炭を担持させて用いることができる。

【0036】

本発明のトリメチルシラノール用吸着剤又はケミカルフィルタは、半導体素子製造装置又はクリーンルームに設置し、用いることができる。半導体素子製造装置又はクリーンルームの空調ユニットに設置して用いることが可能である。

【0037】

本発明のトリメチルシラノール用の除去方法において用いる活性炭は、前記本発明のトリメチルシラノール用吸着剤に用いることのできる活性炭を制限なく使用することができる。従って、活性炭の物性は、BET法により求められる比表面積が1350m2/g以下であり、且つ嵩密度が0.600g/mL以上である。更に、前記活性炭が球状活性炭であることが好ましく、前記活性炭が、石油ピッチを炭素源として製造された活性炭であることが好ましい。更に、前記活性炭は、計算式:R=D/A ×100(%)〔式中、Aは、1000ppmのトリメチルシラノールを含む窒素ガスを10L/分の流速で30時間流入させた場合の、活性炭1mLのトリメチルシラノールの吸着量であり、Dは、その後、窒素ガスを10L/分の流速で65時間流入させた場合の、活性炭1mLのトリメチルシラノールの脱着量である〕で求められる脱着率(R)が、35%以下であることが好ましい。

【実施例】

【0038】

以下、実施例によって本発明を具体的に説明するが、これらは本発明の範囲を限定するものではない。

【0039】

《製造実施例1》

本発明で用いる球状活性炭は、以下の方法によって製造した。

すなわち、石油系ピッチ(軟化点=210℃,キノリン不溶分=1重量%以下,H/C原子比=0.63)68kgと、ナフタレン32kgとを、攪拌翼のついた内容積300Lの耐圧容器に仕込み、180℃で溶融混合を行った後、80〜90℃に冷却して押し出し、紐状成形体を得た。次いで、この紐状成形体を直径と長さの比が約1〜2になるように破砕した。この破砕物に、0.23重量%のポリビニルアルコール(ケン化度=88%)水溶液120kgを加え、95℃で350rpmの速度で攪拌して分散させた後、急冷して分散粒子を凝固させ、球状ピッチ成形体を得た。

更に、濾過を行って水分を除去し、球状ピッチ成形体の約6倍重量のn−ヘキサンで球状ピッチ成形体中のナフタレンを抽出除去した。続いて、空気中にて、260℃で1時間保持して酸化処理を行い、不融性多孔性球状酸化ピッチを得た。

次に、得られた不融性多孔性球状酸化ピッチを、水蒸気50vol%を含む820℃の窒素ガス中、嵩密度が0.847g/mLになるまで、賦活処理を実施し、球状活性炭1を得た。

物性を表1に示す。

【0040】

《製造実施例2》

賦活処理時間を更に延長し、製造実施例1の操作を繰り返して、嵩密度が0.794g/mLの球状活性炭2を得た。物性を表1に示す。

【0041】

《製造実施例3》

賦活処理時間を更に延長し、製造実施例1の操作を繰り返して、嵩密度が0.779g/mLの球状活性炭3を得た。物性を表1に示す。

【0042】

《製造実施例4》

賦活処理時間を更に延長し、製造実施例1の操作を繰り返して、嵩密度が0.706g/mLの球状活性炭4を得た。物性を表1に示す。

【0043】

《製造実施例5》

賦活処理時間を更に延長し、製造実施例1の操作を繰り返して、嵩密度が0.638g/mLの球状活性炭5を得た。物性を表1に示す。

【0044】

《製造比較例1》

賦活処理時間を更に延長し、製造実施例1の操作を繰り返して、嵩密度が0.500g/mLの球状活性炭6を得た。物性を表1に示す。

【0045】

【表1】

【0046】

《評価試験例1》

本評価試験例では、図1に模式図で示した試験装置を用いて、球状活性炭について、トリメチルシラノールの吸着試験を行った。

前記、球状活性炭2、球状活性炭4、及び球状活性炭6をそれぞれ、5.0gずつ、吸着試験筒(1)に充填した。

トリメチルシラノールは、窒素ガスで1000ppmに希釈した。具体的には、40℃に加熱したガス混合機(2)に、窒素ガスを10L/分で送入する。一方、トリメチルシラノールを、マイクロフィードポンプ(5)を用いて0.05g/minでガス混合機に送入し、1000ppmの混合ガスとした。この混合ガスを、球状活性炭の充填された吸着試験筒に上部から流入させ、パージガスを底部から排出した。流入させる混合ガスの濃度は、ガス混合機と丸型フラスコとの間でサンプリングし、ガスクロマトグラフィーで濃度をチェックし、1000ppmに調整した。また、パージガスについても、ガスクロマトグラフィーで、濃度を測定した。

混合ガスの流入を30時間行い、トリメチルシラノールを吸着させた。そして球状活性炭の重量を測定し、注入前の重量と比較して、吸着したトリメチルシラノールの重量を算出した。次に、トリメチルシラノールの脱着量を測定した。窒素ガスのみを65時間流入させ、そして球状活性炭の重量を測定し、トリメチルシラノールの脱着量を算出した。

【0047】

球状活性炭1mLあたりの、トリメチルシラノールの吸着量(A)、脱着量(D)、及び脱着率(R=D/A)、並びに吸着量と脱着量との差(トリメチルシラノール保持量)を表1に示す。

球状活性炭6(製造比較例1)の脱着率は60%であるのに対して、球状活性炭4(製造実施例4)の脱着率は32%、球状活性炭2(製造実施例2)の脱着率は20%であった。すなわち、嵩密度が大きくなるほど、脱着率が低下し、トリメチルシラノールの脱着が抑えられた。

【0048】

トリメチルシラノールの吸着量(A)、脱着量(D)、及び吸着量と脱着量との差(トリメチルシラノール保持量)を図1に示す。球状活性炭6は、吸着量(A)が多いが、脱着量(D)が多いため、脱着率が高くなり、トリメチルシラノールの保持量が0.08g/mLであるが、これに対して球状活性炭2及び球状活性炭4は、脱着率が低く、リメチルシラノールの保持量も、それぞれ0.09g/mL及び0.11g/mLと高くなった。

【0049】

《評価試験例2》

球状活性炭2、4及び6を、球状活性炭4、粒状活性炭A、球状活性炭B、粒状活性炭C、球状活性炭D、球状活性炭E、及び球状活性炭Fに変更したことを除いては、評価試験例1の操作を繰り返して、トリメチルシラノールの吸着量(A)、脱着量(D)、及び脱着率(R=D/A)、並びに吸着量と脱着量との差(トリメチルシラノール保持量)を測定した。結果を表1、図3及び図4に示す。

活性炭種A〜Fのトリメチルシラノールの脱着率は、39〜60%であり、球状活性炭4及び球状活性炭2の脱着率と比較して、高かった(表1及び図4)。

【産業上の利用可能性】

【0050】

本発明によるガス吸着剤、ケミカルフィルタ、及びケミカルフィルタを設置した半導体素子製造装置又は半導体素子製造用クリーンルームは、例えば、半導体素子及び集積回路の歩留まり率の上昇や製品不良を減少させ、半導体素子の製造において、有効に用いることができる。

【符号の説明】

【0051】

1・・・吸着試験筒;

2・・・ガス混合機;

3・・・窒素ガス;

4・・・トリメチルシラノール;

5・・・マイクロフィードポンプ。

【技術分野】

【0001】

本発明は、トリメチルシラノール用吸着剤、それを担持したケミカルフィルタ、及びケミカルフィルタを設置した半導体素子製造装置又は半導体素子製造用クリーンルーム、並びにトリメチルシラノールの除去方法に関する。本発明によるトリメチルシラノール用吸着剤は、例えば、半導体素子製造のフォトリソグラフィ工程において発生するトリメチルシラノールを効果的に吸着することができる。

【背景技術】

【0002】

半導体の製造工程で発生するトリメチルシラノールは、製品の歩留まりに影響を与えることが問題となっている。半導体素子及び集積回路を製造するクリーンルーム内において、製品の歩留まりや信頼性に影響を与える汚染物質の管理は重要な問題である。従来、問題となっていた汚染物質は、クリーンルームや作業者に起因するパーティクル汚染であるが、これらはHEPAフィルタ及びYLPAフィルタなどにより、その大部分を除去することが可能となってきている。

【0003】

一方、最近では半導体素子及び集積回路の集積度の向上と微細化に伴い、従来問題とされていなかった分子状汚染物質(Airbonrne molecular contaminants;AMCs)によるクリーンルーム内や半導体素子製造装置内の汚染が、問題となってきている。この分子状汚染物質は、ウェハの表面に付着し、半導体素子及び集積回路の歩留まりの低下や製品不良を引き起こしている。

【0004】

この半導体素子などの製品不良の原因となる分子状汚染物質の発生源としては、クリーンルーム自体の構成部材、又は半導体素子製造装置の構成部材が発生源となる場合と、半導体素子の製造工程で使用する薬液などが発生源となる場合がある。クリーンルーム又は半導体素子製造装置の構成部材が原因の分子状汚染物質は、汚染物質の発生の少ない素材を構成部材として用いることにより、その発生を抑えることが可能である。一方、半導体素子の製造工程で使用する薬液などが原因の分子状汚染物質は、その薬液を使用する限り、減少させることは困難である。従って、気体中の分子状汚染物質を減少させるためには、それらの汚染物質を吸着することのできる活性炭などを担持したケミカルフィルタを用いて除去する必要がある。

【0005】

前記汚染物質の原因となる薬液としては、例えば半導体素子製造におけるフォトリソグラフィ工程で使用されるヘキサメチルジシラザン(以下、HMDSと称することがある)を挙げることができる。フォトリソグラフィ工程において、ウェハの表面にフォトレジストを密着させる場合、ウェハ表面が親水性であるため、フォトレジストの密着性が低下する原因となっている。そのため、フォトレジストの密着性を向上させるために、ウェハをHMDSで処理した後にフォトレジストを塗布することにより、密着性を高めている。

【0006】

しかしながら、HMDSは水と接触することにより加水分解され、トリメチルシラノール(以下、TMSと称することがある)とアンモニアに分解する。そして、分解されたTMSが結合して低分子シロキサンとなり、この低分子シロキサンがウェハの表面に付着し半導体素子の歩留まりの低下を引き起こす原因となる(特許文献1)。従って、TMSを効率的に吸着し、クリーンルーム又は半導体素子製造装置の内部から除去することのできるトリメチルシラノール用吸着剤及び前記トリメチルシラノール用吸着剤を担持したケミカルフィルタの開発が期待されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−44443号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明者は、トリメチルシラノールなどを効果的に吸着することができる活性炭の開発を鋭意研究していたところ、活性炭が従来の活性炭はトリメチルシラノールを吸着するが、吸着したトリメチルシラノールの多くを脱着してしまうという問題があることが分かった。すなわち、吸着剤に結合したトリメチルシラノールが脱着することにより、クリーンルーム又は半導体素子製造装置の空気が再汚染されてしまうという問題があった。本発明者はこの問題を解決するため、更に研究を進め、特定の物性を有する活性炭を用いることにより、一定以上のトリメチルシラノールの吸着量を維持しながら、且つ、トリメチルシラノールの脱着量の少ない活性炭を見出した。

従って、本発明の課題は、トリメチルシラノールの脱着量の低いトリメチルシラノール用吸着剤を提供することにあり、更には前記吸着剤を担持したケミカルフィルタ、及び前記ケミカルフィルタを設置した半導体素子製造装置又は半導体素子製造用クリーンルーム、並びにトリメチルシラノールの除去方法を提供することにある。

【課題を解決するための手段】

【0009】

前記の課題は、本発明により、BET法により求められる比表面積が1350m2/g以下であり、且つ嵩密度が0.600g/mL以上である活性炭からなることを特徴とする、トリメチルシラノール用吸着剤によって解決することができる。

【0010】

本発明によるトリメチルシラノール用吸着剤の好ましい態様においては、前記活性炭が球状活性炭であってもよく、前記活性炭が石油ピッチを炭素源として製造された活性炭であってもよい。

【0011】

本発明によるトリメチルシラノール用吸着剤の好ましい態様においては、計算式:R=D/A ×100(%)〔式中、Aは、1000ppmのトリメチルシラノールを含む窒素ガスを10L/分の流速で30時間流入させた場合の、活性炭1mLのトリメチルシラノールの吸着量であり、Dは、その後、窒素ガスを10L/分の流速で65時間流入させた場合の、活性炭1mLのトリメチルシラノールの脱着量である〕で求められる脱着率(R)が35%以下である。

【0012】

また、本発明は、前記トリメチルシラノール用吸着剤を含むことを特徴とする、ケミカルフィルタにも関する。

【0013】

更に、本発明は、前記ケミカルフィルタを設置されていることを特徴とする半導体素子製造装置にも関し、また前記ケミカルフィルタが設置されていることを特徴とする半導体素子製造用クリーンルームにも関する。

【0014】

また、本発明は、BET法により求められる比表面積が1350m2/g以下であり、且つ嵩密度が0.600g/mL以上である活性炭を半導体素子製造におけるフォトリソグラフィ工程の排気に接触させることを特徴とするトリメチルシラノールの除去方法にも関する。

【0015】

本発明によるトリメチルシラノールの除去方法の好ましい態様においては、前記活性炭が球状活性炭であってもよく、前記活性炭が石油ピッチを炭素源として製造された活性炭であってもよい。

【0016】

本発明によるトリメチルシラノールの除去方法の好ましい態様においては、前記活性炭が、計算式:R=D/A ×100(%)〔式中、Aは、1000ppmのトリメチルシラノールを含む窒素ガスを10L/分の流速で30時間流入させた場合の、活性炭1mLのトリメチルシラノールの吸着量であり、Dは、その後、窒素ガスを10L/分の流速で65時間流入させた場合の、活性炭1mLのトリメチルシラノールの脱着量である〕で求められる脱着率(R)が35%以下を満たす活性炭である。

本明細書において、「脱着」とは、吸着状態の物質が吸着界面から離脱する現象を意味する。

【発明の効果】

【0017】

本発明のトリメチルシラノール用吸着剤は、特定の活性炭からなるため、吸着したトリメチルシラノールが脱着することを防ぐことが可能であり、トリメチルシラノール用吸着剤を含むケミカルフィルタを通過した気体を、脱着するトリメチルシラノールで再汚染することがない。従って、クリーンルーム又は半導体素子製造装置の空気が再汚染されることを防ぐことが可能である。

また、本発明のトリメチルシラノール用吸着剤は、一定以上のトリメチルシラノールの吸着量を有している。従って、トリメチルシラノールの吸着量に対する脱着量の割合(脱着率)が非常に低く、トリメチルシラノールを効率的に保持することが可能である。

従って、前記トリメチルシラノール用吸着剤を用いることによって、本発明によるケミカルフィルタが設置された半導体素子製造装置及びクリーンルームのトリメチルシラノールの濃度を大幅に減少させることができる。また、本発明による半導体素子製造装置によって製造された半導体素子や集積回路は、歩留まり率が高く、製品不良の発生率が非常に低くなる。

【図面の簡単な説明】

【0018】

【図1】トリメチルシラノールの吸着試験を行う装置を模式的に示した図である。

【図2】球状活性炭2、4、及び6のトリメチルシラノールの吸着試験の結果を示すグラフである。

【図3】球状活性炭4、粒状活性炭A、球状活性炭B、粒状活性炭C、球状活性炭D、球状活性炭E、及び球状活性炭Fのトリメチルシラノールの吸着試験の結果を示すグラフである。

【図4】球状活性炭4、粒状活性炭A、球状活性炭B、粒状活性炭C、球状活性炭D、球状活性炭E、及び球状活性炭Fのトリメチルシラノールの脱着率を示すグラフである。

【発明を実施するための形態】

【0019】

本発明によるトリメチルシラノール用吸着剤は、特定の物性を有する活性炭からなる。具体的には、BET法により求められる比表面積が1350m2/g以下であり、且つ嵩密度が0.600g/mL以上である。

【0020】

また、本発明で用いる活性炭の比表面積は、BET法による比表面積の上限は1350m2/g以下であり、好ましくは1200m2/gであり、より好ましくは、1100m2/gであり、最も好ましくは1000m2/gである。比表面積の下限は、特に限定されないが、好ましくは300m2/gであり、より好ましくは400m2/gであり、最も好ましくは500m2/gである。300m2/g以上であると、トリメチルシラノールの吸着保持量が高く好ましい。

【0021】

本発明で用いる活性炭は、嵩密度の下限が0.600g/mL以上であり、好ましくは0.625g/mL以上であり、より好ましくは0.650g/mL以上であり、最も好ましくは0.675g/mL以上である。嵩密度が0.6g/mL未満になると脱着量が大きくなることがあり、吸着物を保持できなくなる。従って、例えば半導体製品での収率低下に繋がる。また、嵩密度の上限は特に限定されるものではないが、好ましくは、2.000g/mL以下であり、より好ましくは1.800g/mLであり、更に好ましくは1.500g/mLである。

【0022】

本発明で用いる活性炭の平均粒子径は、特に限定されるものではないが、好ましくは0.005〜2mmであり、より好ましくは0.01〜1.8mm、更に好ましくは0.01〜1.6mmであり、最も好ましくは、0.01〜1mmである。

平均粒子径が0.005mm未満になると圧損が大きくなり、フィルター機能性が低下することがあり、2mmを超えると圧損が小さくなる一方、重点密度が小さくなり吸着性能が低下することがある。

【0023】

本発明で用いる活性炭の平均細孔直径の上限は、特に限定されるものではないが、好ましくは0.65nmであり、より好ましくは0.6nmであり、最も好ましくは0.55nmである。平均細孔直径の下限も特に限定されるものはないが、好ましくは0.3nmであり、より好ましくは0.4nmであり、最も好ましくは0.45nmである。0.3nm〜0.65nmの範囲では、トリメチルシラノールの脱着率が、特に低く好ましい。

【0024】

本発明で用いる活性炭の細孔容積の上限は、特に限定されるものではないが、好ましくは1.00mL/gであり、より好ましくは、0.65mL/gであり、更に好ましくは0.60mL/gであり、最も好ましくは0.50mL/gである。また、細孔容積の下限も特に限定されるものではないが、好ましくは0.10mL/gであり、より好ましくは、0.15mL/gであり、最も好ましくは0.20mL/gである。1.00mL/g〜0.10mL/gの範囲では、トリメチルシラノールの脱着率が、特に低く好ましい。

【0025】

トリメチルシラノール(TMS)は、式(1)

【化1】

で表される化合物であり、分子量は90.196g/molである。TMSは、ヘキサメチルジシラザン(C6H19NSi2:HMDS)が水と接触し、加水分解されることにより、アンモニアとともに生成される。そして、加水分解されたTMSが結合して低分子シロキサンとなり、この低分子シロキサンが、ウェハの表面に付着し半導体素子の歩留まりの低下を引き起こす原因となる。低分子シロキサンは、環状構造を有しており、例えばヘキサメチルシクロトリシロキサン(D3:C6H18O3Si3)、オクタメチルシクロテトラシロキサン(D4:C8H24O4Si4)、デカメチルシクロペンタシロキサン(D5:C10H30O5Si5)を挙げることができ、通常D20までの化合物を意味する。

【0026】

本発明のトリメチルシラノール用吸着剤に用いる活性炭の形状は、特に限定されるものではなく、粒状活性炭、粉末状活性炭、又は球状活性炭を挙げることができる。球状活性炭を用いた場合、球状であることによって、流動性が良好となり、ケミカルフィルタ等の製造において加工性に優れている。また、本発明のトリメチルシラノール用吸着剤においては、粒状活性炭又は球状活性炭を、更に粉砕したものを用いることができる。粒状活性炭又は球状活性炭を粉砕した場合、平均粒子径及び直径が小さくなり、ケミカルフィルタ、半導体素子製造装置、又は半導体素子製造用クリーンルームに、高い充填率で充填することができる。

【0027】

活性炭を製造するための炭素源は、特に限定されるものではなく、例えば石油ピッチ、石炭ピッチ、熱硬化性樹脂(例えば、フェノール樹脂、又はイオン交換樹脂)、又はヤシ殻、を炭素源として製造することができるが、特には石油ピッチ又は石炭ピッチを炭素源として製造された活性炭が好ましく、石油ピッチを炭素源として製造された活性炭が最も好ましい。石油ピッチは金属不純物が非常に少ない点において好ましい。

【0028】

本発明のトリメチルシラノール用吸着剤に用いる活性炭は、トリメチルシラノールの脱着量が低く、好ましくはトリメチルシラノールの吸着量に対するトリメチルシラノールの脱着量である脱着率(R)が35%以下であり、より好ましくは32%以下であり、最も好ましくは30%以下である。脱着率は、トリメチルシラノールが全く脱着されない0%が最も好ましいが、35%以下であることにより、半導体素子又は集積回路の歩留まり率を上げることができる。

前記脱着量は以下の計算式によって、求めることができる。

計算式:

R=D/A ×100(%)

〔式中、Aは、1000ppmのトリメチルシラノールを含む窒素ガスを10L/分の流速で30時間流入させた場合の、活性炭1mLのトリメチルシラノールの吸着量であり、

Dは、その後、窒素ガスを10L/分の流速で65時間流入させた場合の、活性炭1mLのトリメチルシラノールの脱着量である〕

【0029】

前記脱着率を求めるための、トリメチルシラノールの吸着量及び脱着量は、図1の試験装置を用いて測定することが可能である。以下に図1を用いて試験方法を説明する。

5.0gの活性炭を容量30mLの吸着試験筒(1)に充填する。トリメチルシラノールは、窒素ガスで(3)で1000ppmに希釈する。具体的には、窒素ガス(3)を10L/分でガス混合機(2)の送入し、同時にトリメチルシラノール(4)を、マイクロフィードポンプ(5)を用いて0.05g/minでガス混合機に送入し、1000ppmの混合ガスとする。

得られた混合ガスを、吸着試験筒に上部から流入させ、パージガスを底部から排出する。混合ガスの流入速度は、10L/分である。混合ガスを30時間流入させた後に、活性炭の重量を測定し、活性炭1mLあたりのトリメチルシラノールの吸着量を計算する。

次に、トリメチルシラノールの送入を停止し、窒素ガスのみを65時間流入させトリメチルシラノールを脱着させる。その後、球状活性炭の重量を測定し、活性炭1mLあたりのトリメチルシラノールの脱着量を計算する。

得られた吸着及び脱着量から、前記計算式を用いて、トリメチルシラノールの脱着率(R)を計算する。

【0030】

本発明に用いる活性炭が有する各物性値、すなわち、平均粒子径、嵩密度、比表面積、及び細孔容積、は、以下の方法によって測定する。

(1)平均粒子径

活性炭についてJIS K 1474に準じて粒度累積線図を作成する。平均粒子径は、粒度累積線図において、横軸の50%の点の垂直線と粒度累積線との交点から、横軸に水平線を引いて交点の示すふるいの目開き(mm)を求めて、平均粒子径とする。

なお、球状活性炭、又は粒状活性炭を粉砕した活性炭の平均粒子径は、以下のように分析することができる。活性炭の粉砕試料に、水、及びカチオン性界面活性剤を分散剤として加え、超音波洗浄機で分散後、粒度分布測定装置を用いて測定する。粒度分布測定は、レーザー光回折・散乱方式により行い、横軸に粒径を、縦軸に頻度をプロットしたグラフから平均粒子径を算出する。

【0031】

(2)嵩密度

試料である活性炭を、115℃に調節した乾燥器中で3時間乾燥した後、デシケーター中で放冷する。乾燥した活性炭試料を、充填密度測定容器(JIS K 1474−5.7の図8に示された容器)に、その容器の容積の約1/5容量まで入れる。前記活性炭試料の上面が一定の高さになるまで、ゴム板上で静かにたたき、更に同量の活性炭試料を加えて静かにたたく。このたたき充填操作を繰り返し、容器の上端まで活性炭試料を充填し、容器上部の筒を抜き取り、ステンレスステール製直定規を用いて盛り上がった部分を削り取り、活性炭試料の上面を水平にする。前記容器内の活性炭試料の質量を0.1gの桁まで測定する。続いて、嵩密度(L)は次の式によって算出する。

L=S/M

前記の式で、Lは嵩密度(g/mL)であり、Sは活性炭試料の質量(g)であり、Mは充填密度測定容器の容積(mL)である。

【0032】

(3)比表面積

定容法のガス吸着法による比表面積測定器(例えば、MICROMERITICS社製「TriStar3000」)を用いて、球状活性炭試料のガス吸着量を測定し、BETの式により比表面積を計算することができる。具体的には、試料である球状活性炭を試料管に充填し、350℃の減圧下で脱ガスし、20mTorrで安定するまで静置する。冷却後、試料量を測定し、その試料管に窒素ガスを流しながら以下の操作を行い、球状活性炭試料への窒素吸着量を求める。すなわち、試料管を−196℃に冷却し、球状活性炭試料に窒素を吸着させる。窒素の圧力を徐々に上昇させ、相対圧力0.3まで測定し、圧力と試料管の容積から窒素吸着量を求めて吸着等温線を得る。等温線データより(x、Va)を得て、横軸x、縦軸x/Va(1−x)としてBETプロットを行う。ここで得られた直線の勾配は(C−1)/VmC、切片1/VmCであり、これによりVmを求められる。

比表面積=4.35×Vm=(m2/g)

により試料の比表面積を計算する。前記の各計算式で、Vmは試料表面に単分子層を形成するのに必要な吸着量(cm3/g)であり、xは相対圧力、Vaは相対圧xの時の吸着量、Cは吸着パラメータである。

【0033】

(4)細孔容積、及び平均細孔直径

ガス吸着法による細孔分布測定装置(例えば、MICROMERITICS社製「Flow Sorb II 2300」)を用いて、細孔容積及び平均細孔直径を測定した。活性炭試料を試料管に充填し、200℃で0.1時間脱気処理した後、液体窒素温度下で窒素吸脱着等温線を測定した。質量当たりの細孔容積、平均細孔直径、細孔の累積曲線より、吸着または脱着の各細孔半径を算出した。平均細孔直径は、比表面積A(m2/g)と細孔容積V(cm3/g)から下記の式から計算で求めた。

平均細孔直径 D(Å)=(4×V(cm3/g)/A(m2/g))×10000

【0034】

本発明のトリメチルシラノール用吸着剤は、半導体素子製造におけるフォトリソグラフィ工程用に用いることができる。具体的には、フォトリソグラフィ工程においてヘキサメチルジシラザンの加水分解によって発生するトリメチルシラノールの吸着剤として用いることができる。従って、本発明のトリメチルシラノール用吸着剤は、単独で、又はケミカルフィルタに担持させて、フォトリソグラフィ工程を行うクリーンルーム又は半導体素子製造装置に設置して用いることができる。

【0035】

本発明のトリメチルシラノール用吸着剤は単独で用いることも可能であるが、吸着材料又はフィルタ基材と一緒にケミカルフィルタとして用いることもできる。吸着材料又はフィルタ基材としては、ポリウレタン、活性炭繊維、イオン交換繊維、ガラス繊維、セラミック繊維、アルミナ繊維、ムライト繊維、シリカ繊維及び有機繊維などを挙げることができる。本発明のケミカルフィルタは、前記の吸着材料又はフィルタ基材に、前記の球状活性炭を担持させて用いることができる。

【0036】

本発明のトリメチルシラノール用吸着剤又はケミカルフィルタは、半導体素子製造装置又はクリーンルームに設置し、用いることができる。半導体素子製造装置又はクリーンルームの空調ユニットに設置して用いることが可能である。

【0037】

本発明のトリメチルシラノール用の除去方法において用いる活性炭は、前記本発明のトリメチルシラノール用吸着剤に用いることのできる活性炭を制限なく使用することができる。従って、活性炭の物性は、BET法により求められる比表面積が1350m2/g以下であり、且つ嵩密度が0.600g/mL以上である。更に、前記活性炭が球状活性炭であることが好ましく、前記活性炭が、石油ピッチを炭素源として製造された活性炭であることが好ましい。更に、前記活性炭は、計算式:R=D/A ×100(%)〔式中、Aは、1000ppmのトリメチルシラノールを含む窒素ガスを10L/分の流速で30時間流入させた場合の、活性炭1mLのトリメチルシラノールの吸着量であり、Dは、その後、窒素ガスを10L/分の流速で65時間流入させた場合の、活性炭1mLのトリメチルシラノールの脱着量である〕で求められる脱着率(R)が、35%以下であることが好ましい。

【実施例】

【0038】

以下、実施例によって本発明を具体的に説明するが、これらは本発明の範囲を限定するものではない。

【0039】

《製造実施例1》

本発明で用いる球状活性炭は、以下の方法によって製造した。

すなわち、石油系ピッチ(軟化点=210℃,キノリン不溶分=1重量%以下,H/C原子比=0.63)68kgと、ナフタレン32kgとを、攪拌翼のついた内容積300Lの耐圧容器に仕込み、180℃で溶融混合を行った後、80〜90℃に冷却して押し出し、紐状成形体を得た。次いで、この紐状成形体を直径と長さの比が約1〜2になるように破砕した。この破砕物に、0.23重量%のポリビニルアルコール(ケン化度=88%)水溶液120kgを加え、95℃で350rpmの速度で攪拌して分散させた後、急冷して分散粒子を凝固させ、球状ピッチ成形体を得た。

更に、濾過を行って水分を除去し、球状ピッチ成形体の約6倍重量のn−ヘキサンで球状ピッチ成形体中のナフタレンを抽出除去した。続いて、空気中にて、260℃で1時間保持して酸化処理を行い、不融性多孔性球状酸化ピッチを得た。

次に、得られた不融性多孔性球状酸化ピッチを、水蒸気50vol%を含む820℃の窒素ガス中、嵩密度が0.847g/mLになるまで、賦活処理を実施し、球状活性炭1を得た。

物性を表1に示す。

【0040】

《製造実施例2》

賦活処理時間を更に延長し、製造実施例1の操作を繰り返して、嵩密度が0.794g/mLの球状活性炭2を得た。物性を表1に示す。

【0041】

《製造実施例3》

賦活処理時間を更に延長し、製造実施例1の操作を繰り返して、嵩密度が0.779g/mLの球状活性炭3を得た。物性を表1に示す。

【0042】

《製造実施例4》

賦活処理時間を更に延長し、製造実施例1の操作を繰り返して、嵩密度が0.706g/mLの球状活性炭4を得た。物性を表1に示す。

【0043】

《製造実施例5》

賦活処理時間を更に延長し、製造実施例1の操作を繰り返して、嵩密度が0.638g/mLの球状活性炭5を得た。物性を表1に示す。

【0044】

《製造比較例1》

賦活処理時間を更に延長し、製造実施例1の操作を繰り返して、嵩密度が0.500g/mLの球状活性炭6を得た。物性を表1に示す。

【0045】

【表1】

【0046】

《評価試験例1》

本評価試験例では、図1に模式図で示した試験装置を用いて、球状活性炭について、トリメチルシラノールの吸着試験を行った。

前記、球状活性炭2、球状活性炭4、及び球状活性炭6をそれぞれ、5.0gずつ、吸着試験筒(1)に充填した。

トリメチルシラノールは、窒素ガスで1000ppmに希釈した。具体的には、40℃に加熱したガス混合機(2)に、窒素ガスを10L/分で送入する。一方、トリメチルシラノールを、マイクロフィードポンプ(5)を用いて0.05g/minでガス混合機に送入し、1000ppmの混合ガスとした。この混合ガスを、球状活性炭の充填された吸着試験筒に上部から流入させ、パージガスを底部から排出した。流入させる混合ガスの濃度は、ガス混合機と丸型フラスコとの間でサンプリングし、ガスクロマトグラフィーで濃度をチェックし、1000ppmに調整した。また、パージガスについても、ガスクロマトグラフィーで、濃度を測定した。

混合ガスの流入を30時間行い、トリメチルシラノールを吸着させた。そして球状活性炭の重量を測定し、注入前の重量と比較して、吸着したトリメチルシラノールの重量を算出した。次に、トリメチルシラノールの脱着量を測定した。窒素ガスのみを65時間流入させ、そして球状活性炭の重量を測定し、トリメチルシラノールの脱着量を算出した。

【0047】

球状活性炭1mLあたりの、トリメチルシラノールの吸着量(A)、脱着量(D)、及び脱着率(R=D/A)、並びに吸着量と脱着量との差(トリメチルシラノール保持量)を表1に示す。

球状活性炭6(製造比較例1)の脱着率は60%であるのに対して、球状活性炭4(製造実施例4)の脱着率は32%、球状活性炭2(製造実施例2)の脱着率は20%であった。すなわち、嵩密度が大きくなるほど、脱着率が低下し、トリメチルシラノールの脱着が抑えられた。

【0048】

トリメチルシラノールの吸着量(A)、脱着量(D)、及び吸着量と脱着量との差(トリメチルシラノール保持量)を図1に示す。球状活性炭6は、吸着量(A)が多いが、脱着量(D)が多いため、脱着率が高くなり、トリメチルシラノールの保持量が0.08g/mLであるが、これに対して球状活性炭2及び球状活性炭4は、脱着率が低く、リメチルシラノールの保持量も、それぞれ0.09g/mL及び0.11g/mLと高くなった。

【0049】

《評価試験例2》

球状活性炭2、4及び6を、球状活性炭4、粒状活性炭A、球状活性炭B、粒状活性炭C、球状活性炭D、球状活性炭E、及び球状活性炭Fに変更したことを除いては、評価試験例1の操作を繰り返して、トリメチルシラノールの吸着量(A)、脱着量(D)、及び脱着率(R=D/A)、並びに吸着量と脱着量との差(トリメチルシラノール保持量)を測定した。結果を表1、図3及び図4に示す。

活性炭種A〜Fのトリメチルシラノールの脱着率は、39〜60%であり、球状活性炭4及び球状活性炭2の脱着率と比較して、高かった(表1及び図4)。

【産業上の利用可能性】

【0050】

本発明によるガス吸着剤、ケミカルフィルタ、及びケミカルフィルタを設置した半導体素子製造装置又は半導体素子製造用クリーンルームは、例えば、半導体素子及び集積回路の歩留まり率の上昇や製品不良を減少させ、半導体素子の製造において、有効に用いることができる。

【符号の説明】

【0051】

1・・・吸着試験筒;

2・・・ガス混合機;

3・・・窒素ガス;

4・・・トリメチルシラノール;

5・・・マイクロフィードポンプ。

【特許請求の範囲】

【請求項1】

BET法により求められる比表面積が1350m2/g以下であり、且つ

嵩密度が0.600g/mL以上である活性炭からなることを特徴とする、トリメチルシラノール用吸着剤。

【請求項2】

前記活性炭が球状活性炭である、請求項1に記載のトリメチルシラノール用吸着剤。

【請求項3】

前記活性炭が、石油ピッチを炭素源として製造された活性炭である、請求項1又は2に記載のトリメチルシラノール用吸着剤。

【請求項4】

計算式:

R=D/A ×100(%)

〔式中、Aは、1000ppmのトリメチルシラノールを含む窒素ガスを10L/分の流速で30時間流入させた場合の、活性炭1mLのトリメチルシラノールの吸着量であり、

Dは、その後、窒素ガスを10L/分の流速で65時間流入させた場合の、活性炭1mLのトリメチルシラノールの脱着量である〕

で求められる脱着率(R)が35%以下である、請求項1〜3のいずれか一項に記載のトリメチルシラノール用吸着剤。

【請求項5】

請求項1〜4のいずれか一項に記載のトリメチルシラノール用吸着剤を含むことを特徴とする、ケミカルフィルタ。

【請求項6】

前記請求項5に記載のケミカルフィルタを設置されていることを特徴とする、半導体素子製造装置。

【請求項7】

前記請求項5に記載のケミカルフィルタが設置されていることを特徴とする、半導体素子製造用クリーンルーム。

【請求項8】

BET法により求められる比表面積が1350m2/g以下であり、且つ

嵩密度が0.600g/mL以上である活性炭を、半導体素子製造におけるフォトリソグラフィ工程の排気に接触させることを特徴とする、トリメチルシラノールの除去方法。

【請求項9】

前記活性炭が球状活性炭である請求項8に記載のトリメチルシラノールの除去方法。

【請求項10】

前記活性炭が、石油ピッチを炭素源として製造された活性炭である、請求項8又は9に記載のトリメチルシラノールの除去方法。

【請求項11】

前記活性炭が、

計算式:

R=D/A ×100(%)

〔式中、Aは、1000ppmのトリメチルシラノールを含む窒素ガスを10L/分の流速で30時間流入させた場合の、活性炭1mLのトリメチルシラノールの吸着量であり、

Dは、その後、窒素ガスを10L/分の流速で65時間流入させた場合の、活性炭1mLのトリメチルシラノールの脱着量である〕

で求められる脱着率(R)が35%以下を満たす活性炭である、請求項8〜10のいずれか一項に記載のトリメチルシラノールの除去方法。

【請求項1】

BET法により求められる比表面積が1350m2/g以下であり、且つ

嵩密度が0.600g/mL以上である活性炭からなることを特徴とする、トリメチルシラノール用吸着剤。

【請求項2】

前記活性炭が球状活性炭である、請求項1に記載のトリメチルシラノール用吸着剤。

【請求項3】

前記活性炭が、石油ピッチを炭素源として製造された活性炭である、請求項1又は2に記載のトリメチルシラノール用吸着剤。

【請求項4】

計算式:

R=D/A ×100(%)

〔式中、Aは、1000ppmのトリメチルシラノールを含む窒素ガスを10L/分の流速で30時間流入させた場合の、活性炭1mLのトリメチルシラノールの吸着量であり、

Dは、その後、窒素ガスを10L/分の流速で65時間流入させた場合の、活性炭1mLのトリメチルシラノールの脱着量である〕

で求められる脱着率(R)が35%以下である、請求項1〜3のいずれか一項に記載のトリメチルシラノール用吸着剤。

【請求項5】

請求項1〜4のいずれか一項に記載のトリメチルシラノール用吸着剤を含むことを特徴とする、ケミカルフィルタ。

【請求項6】

前記請求項5に記載のケミカルフィルタを設置されていることを特徴とする、半導体素子製造装置。

【請求項7】

前記請求項5に記載のケミカルフィルタが設置されていることを特徴とする、半導体素子製造用クリーンルーム。

【請求項8】

BET法により求められる比表面積が1350m2/g以下であり、且つ

嵩密度が0.600g/mL以上である活性炭を、半導体素子製造におけるフォトリソグラフィ工程の排気に接触させることを特徴とする、トリメチルシラノールの除去方法。

【請求項9】

前記活性炭が球状活性炭である請求項8に記載のトリメチルシラノールの除去方法。

【請求項10】

前記活性炭が、石油ピッチを炭素源として製造された活性炭である、請求項8又は9に記載のトリメチルシラノールの除去方法。

【請求項11】

前記活性炭が、

計算式:

R=D/A ×100(%)

〔式中、Aは、1000ppmのトリメチルシラノールを含む窒素ガスを10L/分の流速で30時間流入させた場合の、活性炭1mLのトリメチルシラノールの吸着量であり、

Dは、その後、窒素ガスを10L/分の流速で65時間流入させた場合の、活性炭1mLのトリメチルシラノールの脱着量である〕

で求められる脱着率(R)が35%以下を満たす活性炭である、請求項8〜10のいずれか一項に記載のトリメチルシラノールの除去方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−55807(P2012−55807A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−199798(P2010−199798)

【出願日】平成22年9月7日(2010.9.7)

【出願人】(000001100)株式会社クレハ (477)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月7日(2010.9.7)

【出願人】(000001100)株式会社クレハ (477)

【Fターム(参考)】

[ Back to top ]