トルク伝達装置

【課題】両回転軸に軸ズレが生じた際に生じる応力等、応力を抑制できるトルク伝達装置を提供する。

【解決手段】シャフト4については両端がベアリング7、8によって支持された両持ち支持構造とし、シャフト2についてはシャフト4側の先端を自由端とした片持ち支持構造とする。そして、各シャフト2、4の端面の間に配置されたピン5をトルク伝達部として、このトルク伝達部側のベアリング7がシャフト2から離間する構造とする。

【解決手段】シャフト4については両端がベアリング7、8によって支持された両持ち支持構造とし、シャフト2についてはシャフト4側の先端を自由端とした片持ち支持構造とする。そして、各シャフト2、4の端面の間に配置されたピン5をトルク伝達部として、このトルク伝達部側のベアリング7がシャフト2から離間する構造とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、二つのシャフト(回転軸)が同軸的に連結されることでトルク伝達を行うトルク伝達装置に関するものであり、例えばモータのシャフトと回転式ポンプのシャフトとを連結し、モータシャフトからのトルクを回転式ポンプのシャフトに伝える構造に適用すると好適である。

【背景技術】

【0002】

従来、特許文献1において、モータのモータ軸に対して減速機のウォーム軸との軸心同士を一致させて振動および騒音を低減するとともに、装置の小型化を実現した電動パワーステアリング装置が提案されている。この装置では、モータ軸とウォーム軸という二つの回転軸それぞれの両先端部に別個の軸受を配置し、各回転軸をそれぞれ二つの軸受けによって支持した構造としている。両回転軸が接近する方向への相対移動の規制は、各回転軸の連結端側の軸受と各回転軸の段差面との当接により行われている。そして、このような支持構造において、両回転軸は対向する軸端が直接スプライン接合され、このスプライン結合部を介してモータ軸からウォーム軸へのトルク伝達が行われている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−320842号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1のような構造では、軸ズレ等が生じるとスプライン結合部に応力が発生する。また、両回転軸の連結端側が別個の軸受けにて支持されるため応力が大きくなりがちである。さらに、両回転軸が接近する方向への相対移動の規制に係る当接部に発生する応力も、同部とスプライン結合部との距離が比較的短いため大きくなることが懸念される。

【0005】

本発明は上記点に鑑みて、両回転軸に軸ズレが生じた際に生じる応力等、応力を抑制できるトルク伝達装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、請求項1に記載の発明では、2つの回転軸(2、4)のうちの一方の回転軸(4)を該回転軸(4)の両端部が軸受(7、8)にて支持される両持ち支持とし、かつ、他方の回転軸(2)を、該回転軸(2)におけるトルク伝達部(2a、4a、5)と反対側の端部のみ軸受(9)にて支持される片持ち支持にすると共に、一方の回転軸(4)を支持する軸受(7、8)のうちトルク伝達部(2a、4a、5)側の軸受(7)から離間させることを特徴としている。

【0007】

このように、他方の回転軸(2)を片持ち支持構造とすることで、例えばこれを両持ち支持とした場合と比べて両回転軸(2、4)に軸ズレが生じた際にトルク伝達部等に生じる応力を抑えることが可能となる。また、他方の回転軸(2)を、一方の回転軸(4)を支持するトルク伝達部(2a、4a、5)側の軸受(7)から離間させているため、例えば他方の回転軸(2)を軸受(7)に当接させることで該他方の回転軸(2)の軸方向の移動規制等が行われている場合と異なり、両回転軸(2、4)に軸ズレが生じても、他方の回転軸(2)と軸受(7)との間には応力が生じず、ひいては、この応力の発生に伴うトルク伝達部(2a、4a、5)の応力発生や増加が生じなくなる。そして、このように応力を抑制できるトルク伝達構造にできることから、トルク伝達装置の長寿命化を図ることも可能となる。

【0008】

請求項2に記載の発明では、トルク伝達部(2a、4a、5)を、2つの回転軸(2、4)のいずれかの回転軸(2)の軸端面に設けた凸部(5)および残りの回転軸(4)の軸端面に設けた凹部(4a)にて構成し、これら凸部(5)と凹部(4a)とを嵌合させることで、2つの回転軸(2、4)間のトルク伝達が行われるようにしている。そして、凸部(5)の軸方向先端と凹部(4a)の軸方向奥端との当接により、2つの回転軸(2、4)の軸方向に近接する側の相対移動を規制すると共に、凸部(5)の軸方向長さを凹部(4a)の軸方向深さより大きくして、凸部(5)の基端面である当該凸部(5)が形成された側の回転軸(2)の軸端面と、凹部(4a)の穿設面である当該凹部(4a)が形成された側の回転軸(4)の軸端面とを離間させていることを特徴としている。

【0009】

このような簡素な構造により、両回転軸(2、4)の軸端面同士が離間した状態を保持することが可能となる。そして、両回転軸(2、4)の軸端面同士を離間させているため、これらが当接する場合と比較して、軸ズレが生じた際に凸部(5)や凹部(4a)に生じる応力を小さくできる。

【0010】

例えば、請求項3に記載したように、凸部は、回転軸(2)に対して基端面より穿設された断面円形状の挿入穴(2a)に挿入されたピン(5)とされ、凹部(4a)は、ピン(5)を挿入すべく、残りの回転軸(4)の軸端面に穿設された断面円形状の挿入穴とされる。この場合、2つの回転軸(2、4)それぞれに形成された挿入穴(2a、4a)の挿入可能深さの合計がピン(5)の全長よりも小さくされることで、2つの回転軸(2、4)の軸端面同士を離間させることができる。

【0011】

このように、回転軸(2)の軸方向先端の凸部をピン(5)によって構成しており、また、ピン(5)と残りの回転軸(4)との連結を回転軸(4)に形成した凹部(4a)にて構成される挿入穴にて行っている。このため、例えば軸端面にすり割り部とこれに嵌合させる楔部とをそれぞれ設けてトルク伝達構造とする場合と比較して、より簡素な構造によって両回転軸(2、4)を離間させる構造を実現できる。

【0012】

請求項4に記載の発明では、凹部(4a)の底面および凸部(5)の先端面は対向する平面部を有しており、これら平面部同士の当接によって2つの回転軸(2、4)の軸方向に近接する側の相対移動が規制されていることを特徴としている。

【0013】

このように、凸部(5)の先端の平面部がそれと対向する平面部とされた回転軸(4)の凹部(4a)の底面に当接するようにしてある。このため、当接面積を大きく確保でき、その結果、両者の当接部に生じる応力が小さくなるようにできる。

【0014】

なお、上記各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係の一例を示すものである。

【図面の簡単な説明】

【0015】

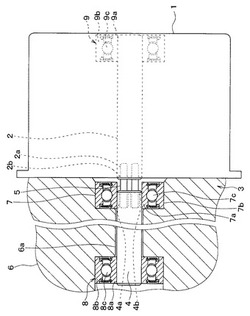

【図1】本発明の第1実施形態にかかるトルク伝達装置の一部断面拡大図である。

【図2】シャフト2のうち連結される側の先端の拡大斜視図である。

【図3】シャフト2に対してピン5を組付けたときの様子を示す拡大斜視図である。

【図4】アクチュエータ3側のシャフト4とピン5との連結部の拡大断面図である。

【図5】本発明者らが先に検討を行ったトルク伝達構造の比較例と第1実施形態のトルク構造のシャフト2の曲げモーメントMの加わり方を示した図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について図に基づいて説明する。なお、以下の各実施形態相互において、互いに同一もしくは均等である部分には、図中、同一符号を付してある。

【0017】

(第1実施形態)

図1は、本発明の一実施形態にかかるトルク伝達装置の一部断面拡大図である。以下、この図を参照して本実施形態にかかるトルク伝達装置の詳細について説明する。

【0018】

図1に示すトルク伝達装置は、モータ1のシャフト(回転軸)2とポンプ等の回転駆動されるアクチュエータ3のシャフト(回転軸)4とが連結され、連結されたシャフト2、4を介してモータ1のトルクをアクチュエータ3に伝達可能な構成とされている。モータ1のシャフト2は、モータ1への通電によって回転させられるものであり、このシャフト2とアクチュエータ3のシャフト4の向かい合う軸端面において、両シャフト2、4同士がピン5を介して接続されている。

【0019】

アクチュエータ3のハウジング6内には、シャフト4が挿通させられる中空部6aが形成されている。この中空部6aは、モータ1側において内径が拡大させられており、この内径が拡大された部分、つまりシャフト4の一端側にベアリング7が備えられている。また、アクチュエータ3内におけるシャフト4の他端側にもベアリング8が備えられている。シャフト4は、これら2つのベアリング7、8によって両端部が支持された両持ち支持構造とされている。なお、図1中には示していないが、これら両ベアリング7、8の間にアクチュエータ3の駆動対象が配置され、モータ1のシャフト2の回転に伴ってシャフト4が回転させられることで駆動対象が駆動されるようになっている。

【0020】

一方、モータ1のシャフト2は、アクチュエータ3のシャフト4とは反対側の端部がモータ1のケース内に備えられたベアリング9によって支持され、シャフト4側の端部が自由端とされている。そして、シャフト2におけるシャフト4側の端部は、シャフト4に連結されることで支持されている。つまり、シャフト2は、直接的には片側の端部のみがベアリング9によって支持され、他方の端部は直接的にではなくシャフト4を介して支持される片持ち支持構造とされている。

【0021】

各ベアリング7〜9は、インナーレース7a〜9aおよびアウターレース7b〜9bを有すると共に、これらインナーレース7a〜9aとアウターレース7b〜9bとの間に複数の転動体7c〜8cが介在されるタイプのボールベアリングにて構成されている。これらのうち、ベアリング7、8のインナーレース7a、8aの貫通孔内にシャフト4が挿通され、ベアリング9のインナーレース9aの貫通孔内にシャフト2が挿通されている。そして、各インナーレース7a〜9aの貫通孔の内壁面を支持面として、当該支持面に当接させられることでシャフト2、4の各端部が支持されている。

【0022】

そして、このように支持された状態において、シャフト2におけるシャフト4側の先端は、ピン5によってシャフト4におけるシャフト2側の先端から所定距離離間して配置されることで、ベアリング7からも離間して配置されている。このため、モータ1の駆動時にはシャフト2はベアリング7と当接することなく回転可能となっている。

【0023】

図2は、シャフト2のうち連結される側の先端の拡大斜視図である。図3は、シャフト2に対してピン5を組付けたときの様子を示す拡大斜視図である。

【0024】

図2に示すように、モータ1側のシャフト2の軸端面(先端面)には、この軸端面から穿設された二つの凹部2aが形成されている。二つの凹部2aは、断面円形の挿入穴とされ、内径が同寸法かつ深さが同寸法とされていると共に、シャフト2の中心軸を中心として径方向および周方向に等間隔にずらして配置されている。そして、図3に示すように、これら二つの凹部2aにそれぞれピン5が一本ずつ圧入されている。これにより、シャフト2の軸端面に対してピン5が突出させられた状態で固定され、ピン5の突き出した部分によって凸部が構成される。

【0025】

なお、二つの凹部2aの入口には、シャフト2の先端に向かうに連れて徐々に内径が拡大させられたテーパ部2bが備えられ、各凹部2aに対してピン5を挿入され易くできる構造とされている。

【0026】

また、図4は、アクチュエータ3側のシャフト4とピン5との連結部の拡大断面図である。図2および図4に示すように、アクチュエータ3側のシャフト4の先端も、基本的にはモータ1側のシャフト2の先端と同様とされている。具体的には、シャフト4の軸端面(先端面)から穿設された二つの凹部4aが形成されている。二つの凹部4aは、断面円形の挿入穴とされ、底面が平面とされている。また、二つの凹部4aは、内径が同寸法かつ深さが同寸法とされ、シャフト4の中心軸を中心として径方向および周方向に等間隔にずらして配置されている。二つの凹部4aの内径は、モータ1側のシャフト2に形成された二つの凹部2aの内径よりも大きくされており、ピン5を遊嵌合状態で挿入できる寸法に設定されている。また、二つの凹部4aの入口には、シャフト4の先端に向かうに連れて徐々に内径が拡大させられたテーパ部4bが備えられ、各凹部4aに対してピン5が挿入され易くできる構造とされている。

【0027】

ピン5は、凹部2a、4aと対応する断面円形状の部材とされ、本実施形態では円柱形状の部材で構成されている。ピン5の外径は、シャフト2に形成された2つの凹部2aのうちテーパ部2bよりも奥側の内径より大きくされ、かつ、シャフト4に形成された2つの凹部4aのうちテーパ部4bよりも奥側の内径よりも小さくされている。このため、上記したようにピン5は、モータ1のシャフト2の凹部2aへは圧入され、アクチュエータ3のシャフト4の凹部4aへは遊嵌合状態で挿入される。したがって、連結時には、まずピン5をシャフト2の二つの凹部2aそれぞれに圧入しておいたのち、モータ1とアクチュエータ3とを両シャフト2、4の先端が対向するように配置し、シャフト2の凹部2aに圧入された状態のピン5をシャフト4の凹部4a内に挿入することで、ピン5を介して両シャフト2、4を連結している。

【0028】

また、ピン5は、ピン5を凹部2aおよび凹部4a内に嵌め込んで両シャフト2、4を接合した状態において、両シャフト2、4の先端同士が当接せずに離間した状態となる長さとされている。すなわち、ピン5はシャフト2の各凹部2a内に圧入されると共にシャフト4の各凹部4aに遊嵌合状態で挿入されることになるため、二つの凹部2aへの圧入後にシャフト2の軸端面を基端面として基端面から突き出た凸部となり、その凸部の突出量、つまり軸方向長さがシャフト4の二つの凹部4aの軸方向深さよりも大きくなるように寸法が設定されている。

【0029】

また、ピン5の両先端、つまりピン5のうちシャフト2、4の凹部2a、4aに挿入される先端が丸め処理されており、シャフト2、4の凹部2a、4aへ挿入し易い形状とされている。本実施形態の場合、ピン5の先端は平面部とされており、ピン5の先端の外縁部のみが丸め処理された構造とされている。そして、ピン5の軸方向先端がシャフト4の凹部4aの軸方向奥端に当接することで両シャフト2、4が軸方向に近接する側に相対移動することを規制すると共に、シャフト2の軸端面とシャフト4の軸端面とを離間させている。本実施形態の場合には、ピン5の先端の平面部がそれと対向する平面部とされたシャフト4の凹部4aの底面に当接するようにしてある。このため、当接面積を大きく確保でき、その結果、両者の当接部に生じる応力が小さくなるようにしている。

【0030】

このようなピン5は、例えば鉄系材料などで形成され、剛性を高めるために焼き入れ処理がなされている。このようなピン5としては、例えば汎用のベアリングに用いられているコロを用いることができる。

【0031】

なお、ピン5がシャフト2、4の凹部2a、4aのいずれに圧入され、いずれに遊嵌合されても構わないが、本実施形態では、以下の理由によりピン5がシャフト2の凹部2aに対して圧入され、シャフト4の凹部4aに遊嵌合させられるようにしている。

【0032】

モータ1は、シャフト2を介してアクチュエータ3のシャフト4を回転させる役割を果たすのみであるため、シャフト2に対してラジアル方向に掛かる荷重は小さい。これに対して、アクチュエータ3として、例えばブレーキ液圧制御に用いられる回転式ポンプ(トロコイドポンプ)等が適用される場合、ポンプ駆動によって吐出される高圧なブレーキ液による荷重がシャフト4に掛かるため、シャフト4に対してラジアル方向に掛かる荷重が大きい。このため、シャフト4については、剛性を高めるために、焼入れ処理などが行われることがあり、そのような焼入れ処理を行ったシャフト4は伸縮し難く、ピン5を凹部4aに対して圧入することが難しい。したがって、焼入れ処理などを行う必要がないシャフト2の凹部2aに対してピン5を圧入するようにしており、シャフト4の凹部4aに圧入するよりも容易にピン5の圧入が可能となるようにしている。

【0033】

このように、二つのピン5によって両シャフト2、4を連結させることにより、両シャフト2、4の軸心合わせが正確に行われ、かつ、各ピン5が両シャフト2、4の中心軸を中心として径方向および周方向に等間隔に配置された連結構造を有するトルク伝達装置とされている。

【0034】

このようなシャフト連結構造により、モータ1のシャフト2とアクチュエータ3のシャフト4とが連結されている。このように断面円形状の2本のピン5を介して両シャフト2、4を連結しているため、両シャフト2、4を単なるつき合わせによって連結できる。そして、一方が遊嵌合であるため、容易に連結できるし、軸心合わせを容易に行うことが可能となる。さらに、シャフト2、4を連結させるために、両シャフト2、4を相対回転させなくても良いため、製造工程中に例えばモータ1への通電を行う必要がないシャフト連結構造とすることが可能となる。

【0035】

以上説明した本実施形態にかかるトルク伝達装置では、シャフト4については両端がベアリング7、8によって支持された両持ち支持構造とし、シャフト2についてはシャフト4側の先端を自由端とした片持ち支持構造としている。そして、各シャフト2、4の端面の間に配置されたピン5をトルク伝達部として、このトルク伝達部側のベアリング7がシャフト2から離間する構造としている。

【0036】

このように、一方のシャフト2を片持ち支持構造とすることで、例えばこれを両持ち支持とした場合と比べて両シャフト2、4に軸ズレが生じた際にトルク伝達部等に生じる応力を抑えることが可能となる。また、シャフト2をベアリング7から離間させているため、例えばシャフト2をベアリング7に当接させることでシャフト2の軸方向の移動規制等が行われている場合と異なり、両シャフト2、4に軸ズレが生じても、シャフト2とベアリング7との間には応力が生じず、ひいては、この応力の発生に伴うトルク伝達部の応力発生や増加が生じなくなる。そして、このように応力を抑制できるトルク伝達構造にできることから、トルク伝達装置の長寿命化を図ることも可能となる。

【0037】

また、シャフト2を片持ち支持構造とすれば、各シャフトの対向する一端同士を別々のベアリングにて支持する態様のようにベアリング同士の軸心ズレが生じないため、より容易に軸心合わせが行える。また、シャフト2の一端を自由端としつつ、シャフト4を支持するベアリング7によって支持されるようにして共用化しているため、各シャフトの対向する一端を別々のベアリングにて支持する態様と比較して、ベアリング数を減らすことができ、軸方向においてシャフト連結機構を含む装置の小型化を図ることが可能になる。

【0038】

そして、シャフト2の凹部2aにピン5を挿入することで凸部を構成すると共に、この凸部をシャフト4の穴部4aに挿入し、ピン5が構成する凸部の軸方向先端と穴部4aの軸方向奥端との当接により、両シャフト2、4が軸方向に近接する側に相対移動することを規制してシャフト2の軸端面とシャフト4の軸端面とを離間させている。このような簡素な構造により、シャフト2の軸端面とシャフト4の軸端面とが離間した状態を保持することが可能となる。そして、両シャフト2、4の軸端面同士を離間させているため、これらが当接する場合と比較して、軸ズレが生じた際に凸部や凹部4aに生じる応力を小さくできる。

【0039】

また、シャフト2の軸方向先端の凸部をピン5によって構成しており、また、ピン5とシャフト4との連結をシャフト4に形成した凹部4aにて構成される挿入穴にて行っている。このため、例えば軸端面にすり割り部とこれに嵌合させる楔部とをそれぞれ設けてトルク伝達構造とする場合と比較して、より簡素な構造によって両シャフト2、4を離間させる構造を実現できる。

【0040】

さらに、シャフト2を片持ち支持構造とし、ピン5の軸方向先端がシャフト4の凹部4aの軸方向奥端に当接することで両シャフト2、4が軸方向に近接する側に相対移動することを規制すると共に、シャフト2の軸端面とシャフト4の軸端面とを離間させている。このような構造とすることで、シャフト2の曲げモーメントMによる荷重も抑制できる。これについて、図5を参照して説明する。

【0041】

図5は、本発明者らが先に検討を行ったトルク伝達構造の比較例と本実施形態のトルク構造のシャフト2の曲げモーメントMの加わり方を示した図である。

【0042】

図5(a)に示す比較例のトルク伝達構造では、ベアリング7のインナーレース7aの貫通孔内に両シャフト2、4の端部を挿入し、ベアリング7によって両シャフト2、4が直接支持されるようにしてある。そして、モータ1側のシャフト2の外周面のうち当該シャフト2の軸端面から所定距離の場所にフランジ2cを備え、フランジ2cがベアリング7に当接することでシャフト2の軸方向での位置決めが為されるようにしている。このような構造においても、1つのベアリング7によってシャフト2、4の支持を共通して行えるため、トルク伝達装置の小型化を図ることができる。

【0043】

しかしながら、図5(a)に示す構造では、シャフト2に対して曲げモーメントMが発生したときに、図中黒丸で示した場所が当接部となる。つまり、ピン5の外周面のうち最もシャフト4の径方向外側に位置する部分が凹部4aの入口側内周面と当接し、シャフト2、4の中心線を挟んでその当接部と反対側において、フランジ2cがインナーレース7aと当接する。これら各当接部に対して、図5(a)の下方のイメージ図中に矢印で示した荷重が加えられることになるが、両当接部の間の距離L1が短くなるため、このときに加えられる荷重が大きくなる。

【0044】

これに対して、図5(b)に示す本実施形態のトルク伝達構造では、シャフト2に対して曲げモーメントMが発生したときに、図中黒丸で示した場所が当接部となる。つまり、ピン5の外周面のうち最もシャフト4の径方向外側に位置する部分が凹部4aの入口側内周面と当接し、シャフト2、4の中心線を挟んでその当接部と反対側において、シャフト2のうちトルク伝達部と反対側の端部を支持するベアリング9のインナーレース9aと当接する。このため、これら各当接部に対して、図5(b)の下方のイメージ図中に矢印で示した荷重が加えられたとしても、両当接部の間の距離L2が長いため、このときに加えられる荷重を小さくできる。したがって、上記したように、シャフト2の曲げモーメントMによる荷重も抑制することが可能になる。

【0045】

さらに、本実施形態では、円柱形状の凹部2a、4aと円柱形状のピン5という簡素な構造によってシャフト連結構造を実現できることから、連結構造を構成するための各部の加工が容易であり、製品製造コストの抑制も可能になる。特に、ピン5に関しては、円柱形状という簡素な構造にできることから、硬度的にも高い汎用のベアリングのコロをピン5として用いることが可能となり、部品コスト削減が図れ、より製品製造コストの抑制を図ることが可能となる。

【0046】

(他の実施形態)

上記実施形態では、2つの回転軸を各回転軸の軸端面に設けたトルク伝達部を介してトルク伝達可能に連結するトルク伝達装置の一例として、モータ1のトルクをアクチュエータ3に伝える構成を示したが、勿論他の構成のトルク伝達装置についても本発明を適用できる。

【0047】

また、上記実施形態では、両回転軸のうちの一方の軸端面を基端面として凸部を突出させると共に、他方の軸端面を穿設面として凹部を形成したトルク伝達構造の例として、シャフト2の凹部2aに圧入したピン5を凸部とし、シャフト4に形成した凹部4aに挿入する構造を挙げた。しかしながら、このような構造は単なる一例に過ぎない。例えば、回転軸に対して凸部が一体的に形成された構造であっても良い。

【0048】

また、シャフト2、4に形成された凹部2a、4aをピン5の挿入穴とし、凹部2aにピン5を圧入し、凹部4aにはピン5が遊嵌合状態で挿入されるようにした。しかしながら、これは単なる一例を示したに過ぎず、凹部2aにピン5を挿入したのち溶接等によってピン5をシャフト2に固定したりしても良い。また、上記したように、シャフト4については剛性を高めるために焼入れ処理が行われることがあることから、シャフト2にピン5を圧入しておいてからシャフト4の凹部4aにピン5を挿入するのが好ましいが、シャフト4側にピン5を圧入してからシャフト2の凹部2aにピン5を挿入するようにしても良い。

【0049】

このように、シャフト2、4の凹部2a、4aとピン5との接続形態についてはどのような形態であっても構わない。ただし、ピン5を両凹部2a、4aに挿入したときに、両シャフト2、4の軸端面同士が離間している必要があるため、凹部2a、4aへの挿入可能深さの合計がピン5の全長よりも小さくなるようにすることになる。なお、挿入可能深さとは、凹部2a、4aの底面にピン5が接する場合には、シャフト2、4における凹部2a、4aの穿設面から凹部2a、4aの底面までの長さを意味し、ピン5が凹部2a、4aに圧入される場合には、圧入可能な深さのことを意味している。

【0050】

また、アクチュエータ3のシャフト4については、その先端(シャフト2側の先端)がベアリング7よりもモータ1側(図1の右側)に突出した状態で配置されても良い。

【符号の説明】

【0051】

1…モータ、2…シャフト、2a…凹部、3…アクチュエータ、4…シャフト、4a…凹部、5…ピン、6…ハウジング、6a…中空部、7〜9…ベアリング、7a〜9a…インナーレース、7b〜9b…アウターレース、7c〜9c…転動体

【技術分野】

【0001】

本発明は、二つのシャフト(回転軸)が同軸的に連結されることでトルク伝達を行うトルク伝達装置に関するものであり、例えばモータのシャフトと回転式ポンプのシャフトとを連結し、モータシャフトからのトルクを回転式ポンプのシャフトに伝える構造に適用すると好適である。

【背景技術】

【0002】

従来、特許文献1において、モータのモータ軸に対して減速機のウォーム軸との軸心同士を一致させて振動および騒音を低減するとともに、装置の小型化を実現した電動パワーステアリング装置が提案されている。この装置では、モータ軸とウォーム軸という二つの回転軸それぞれの両先端部に別個の軸受を配置し、各回転軸をそれぞれ二つの軸受けによって支持した構造としている。両回転軸が接近する方向への相対移動の規制は、各回転軸の連結端側の軸受と各回転軸の段差面との当接により行われている。そして、このような支持構造において、両回転軸は対向する軸端が直接スプライン接合され、このスプライン結合部を介してモータ軸からウォーム軸へのトルク伝達が行われている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−320842号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1のような構造では、軸ズレ等が生じるとスプライン結合部に応力が発生する。また、両回転軸の連結端側が別個の軸受けにて支持されるため応力が大きくなりがちである。さらに、両回転軸が接近する方向への相対移動の規制に係る当接部に発生する応力も、同部とスプライン結合部との距離が比較的短いため大きくなることが懸念される。

【0005】

本発明は上記点に鑑みて、両回転軸に軸ズレが生じた際に生じる応力等、応力を抑制できるトルク伝達装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、請求項1に記載の発明では、2つの回転軸(2、4)のうちの一方の回転軸(4)を該回転軸(4)の両端部が軸受(7、8)にて支持される両持ち支持とし、かつ、他方の回転軸(2)を、該回転軸(2)におけるトルク伝達部(2a、4a、5)と反対側の端部のみ軸受(9)にて支持される片持ち支持にすると共に、一方の回転軸(4)を支持する軸受(7、8)のうちトルク伝達部(2a、4a、5)側の軸受(7)から離間させることを特徴としている。

【0007】

このように、他方の回転軸(2)を片持ち支持構造とすることで、例えばこれを両持ち支持とした場合と比べて両回転軸(2、4)に軸ズレが生じた際にトルク伝達部等に生じる応力を抑えることが可能となる。また、他方の回転軸(2)を、一方の回転軸(4)を支持するトルク伝達部(2a、4a、5)側の軸受(7)から離間させているため、例えば他方の回転軸(2)を軸受(7)に当接させることで該他方の回転軸(2)の軸方向の移動規制等が行われている場合と異なり、両回転軸(2、4)に軸ズレが生じても、他方の回転軸(2)と軸受(7)との間には応力が生じず、ひいては、この応力の発生に伴うトルク伝達部(2a、4a、5)の応力発生や増加が生じなくなる。そして、このように応力を抑制できるトルク伝達構造にできることから、トルク伝達装置の長寿命化を図ることも可能となる。

【0008】

請求項2に記載の発明では、トルク伝達部(2a、4a、5)を、2つの回転軸(2、4)のいずれかの回転軸(2)の軸端面に設けた凸部(5)および残りの回転軸(4)の軸端面に設けた凹部(4a)にて構成し、これら凸部(5)と凹部(4a)とを嵌合させることで、2つの回転軸(2、4)間のトルク伝達が行われるようにしている。そして、凸部(5)の軸方向先端と凹部(4a)の軸方向奥端との当接により、2つの回転軸(2、4)の軸方向に近接する側の相対移動を規制すると共に、凸部(5)の軸方向長さを凹部(4a)の軸方向深さより大きくして、凸部(5)の基端面である当該凸部(5)が形成された側の回転軸(2)の軸端面と、凹部(4a)の穿設面である当該凹部(4a)が形成された側の回転軸(4)の軸端面とを離間させていることを特徴としている。

【0009】

このような簡素な構造により、両回転軸(2、4)の軸端面同士が離間した状態を保持することが可能となる。そして、両回転軸(2、4)の軸端面同士を離間させているため、これらが当接する場合と比較して、軸ズレが生じた際に凸部(5)や凹部(4a)に生じる応力を小さくできる。

【0010】

例えば、請求項3に記載したように、凸部は、回転軸(2)に対して基端面より穿設された断面円形状の挿入穴(2a)に挿入されたピン(5)とされ、凹部(4a)は、ピン(5)を挿入すべく、残りの回転軸(4)の軸端面に穿設された断面円形状の挿入穴とされる。この場合、2つの回転軸(2、4)それぞれに形成された挿入穴(2a、4a)の挿入可能深さの合計がピン(5)の全長よりも小さくされることで、2つの回転軸(2、4)の軸端面同士を離間させることができる。

【0011】

このように、回転軸(2)の軸方向先端の凸部をピン(5)によって構成しており、また、ピン(5)と残りの回転軸(4)との連結を回転軸(4)に形成した凹部(4a)にて構成される挿入穴にて行っている。このため、例えば軸端面にすり割り部とこれに嵌合させる楔部とをそれぞれ設けてトルク伝達構造とする場合と比較して、より簡素な構造によって両回転軸(2、4)を離間させる構造を実現できる。

【0012】

請求項4に記載の発明では、凹部(4a)の底面および凸部(5)の先端面は対向する平面部を有しており、これら平面部同士の当接によって2つの回転軸(2、4)の軸方向に近接する側の相対移動が規制されていることを特徴としている。

【0013】

このように、凸部(5)の先端の平面部がそれと対向する平面部とされた回転軸(4)の凹部(4a)の底面に当接するようにしてある。このため、当接面積を大きく確保でき、その結果、両者の当接部に生じる応力が小さくなるようにできる。

【0014】

なお、上記各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係の一例を示すものである。

【図面の簡単な説明】

【0015】

【図1】本発明の第1実施形態にかかるトルク伝達装置の一部断面拡大図である。

【図2】シャフト2のうち連結される側の先端の拡大斜視図である。

【図3】シャフト2に対してピン5を組付けたときの様子を示す拡大斜視図である。

【図4】アクチュエータ3側のシャフト4とピン5との連結部の拡大断面図である。

【図5】本発明者らが先に検討を行ったトルク伝達構造の比較例と第1実施形態のトルク構造のシャフト2の曲げモーメントMの加わり方を示した図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について図に基づいて説明する。なお、以下の各実施形態相互において、互いに同一もしくは均等である部分には、図中、同一符号を付してある。

【0017】

(第1実施形態)

図1は、本発明の一実施形態にかかるトルク伝達装置の一部断面拡大図である。以下、この図を参照して本実施形態にかかるトルク伝達装置の詳細について説明する。

【0018】

図1に示すトルク伝達装置は、モータ1のシャフト(回転軸)2とポンプ等の回転駆動されるアクチュエータ3のシャフト(回転軸)4とが連結され、連結されたシャフト2、4を介してモータ1のトルクをアクチュエータ3に伝達可能な構成とされている。モータ1のシャフト2は、モータ1への通電によって回転させられるものであり、このシャフト2とアクチュエータ3のシャフト4の向かい合う軸端面において、両シャフト2、4同士がピン5を介して接続されている。

【0019】

アクチュエータ3のハウジング6内には、シャフト4が挿通させられる中空部6aが形成されている。この中空部6aは、モータ1側において内径が拡大させられており、この内径が拡大された部分、つまりシャフト4の一端側にベアリング7が備えられている。また、アクチュエータ3内におけるシャフト4の他端側にもベアリング8が備えられている。シャフト4は、これら2つのベアリング7、8によって両端部が支持された両持ち支持構造とされている。なお、図1中には示していないが、これら両ベアリング7、8の間にアクチュエータ3の駆動対象が配置され、モータ1のシャフト2の回転に伴ってシャフト4が回転させられることで駆動対象が駆動されるようになっている。

【0020】

一方、モータ1のシャフト2は、アクチュエータ3のシャフト4とは反対側の端部がモータ1のケース内に備えられたベアリング9によって支持され、シャフト4側の端部が自由端とされている。そして、シャフト2におけるシャフト4側の端部は、シャフト4に連結されることで支持されている。つまり、シャフト2は、直接的には片側の端部のみがベアリング9によって支持され、他方の端部は直接的にではなくシャフト4を介して支持される片持ち支持構造とされている。

【0021】

各ベアリング7〜9は、インナーレース7a〜9aおよびアウターレース7b〜9bを有すると共に、これらインナーレース7a〜9aとアウターレース7b〜9bとの間に複数の転動体7c〜8cが介在されるタイプのボールベアリングにて構成されている。これらのうち、ベアリング7、8のインナーレース7a、8aの貫通孔内にシャフト4が挿通され、ベアリング9のインナーレース9aの貫通孔内にシャフト2が挿通されている。そして、各インナーレース7a〜9aの貫通孔の内壁面を支持面として、当該支持面に当接させられることでシャフト2、4の各端部が支持されている。

【0022】

そして、このように支持された状態において、シャフト2におけるシャフト4側の先端は、ピン5によってシャフト4におけるシャフト2側の先端から所定距離離間して配置されることで、ベアリング7からも離間して配置されている。このため、モータ1の駆動時にはシャフト2はベアリング7と当接することなく回転可能となっている。

【0023】

図2は、シャフト2のうち連結される側の先端の拡大斜視図である。図3は、シャフト2に対してピン5を組付けたときの様子を示す拡大斜視図である。

【0024】

図2に示すように、モータ1側のシャフト2の軸端面(先端面)には、この軸端面から穿設された二つの凹部2aが形成されている。二つの凹部2aは、断面円形の挿入穴とされ、内径が同寸法かつ深さが同寸法とされていると共に、シャフト2の中心軸を中心として径方向および周方向に等間隔にずらして配置されている。そして、図3に示すように、これら二つの凹部2aにそれぞれピン5が一本ずつ圧入されている。これにより、シャフト2の軸端面に対してピン5が突出させられた状態で固定され、ピン5の突き出した部分によって凸部が構成される。

【0025】

なお、二つの凹部2aの入口には、シャフト2の先端に向かうに連れて徐々に内径が拡大させられたテーパ部2bが備えられ、各凹部2aに対してピン5を挿入され易くできる構造とされている。

【0026】

また、図4は、アクチュエータ3側のシャフト4とピン5との連結部の拡大断面図である。図2および図4に示すように、アクチュエータ3側のシャフト4の先端も、基本的にはモータ1側のシャフト2の先端と同様とされている。具体的には、シャフト4の軸端面(先端面)から穿設された二つの凹部4aが形成されている。二つの凹部4aは、断面円形の挿入穴とされ、底面が平面とされている。また、二つの凹部4aは、内径が同寸法かつ深さが同寸法とされ、シャフト4の中心軸を中心として径方向および周方向に等間隔にずらして配置されている。二つの凹部4aの内径は、モータ1側のシャフト2に形成された二つの凹部2aの内径よりも大きくされており、ピン5を遊嵌合状態で挿入できる寸法に設定されている。また、二つの凹部4aの入口には、シャフト4の先端に向かうに連れて徐々に内径が拡大させられたテーパ部4bが備えられ、各凹部4aに対してピン5が挿入され易くできる構造とされている。

【0027】

ピン5は、凹部2a、4aと対応する断面円形状の部材とされ、本実施形態では円柱形状の部材で構成されている。ピン5の外径は、シャフト2に形成された2つの凹部2aのうちテーパ部2bよりも奥側の内径より大きくされ、かつ、シャフト4に形成された2つの凹部4aのうちテーパ部4bよりも奥側の内径よりも小さくされている。このため、上記したようにピン5は、モータ1のシャフト2の凹部2aへは圧入され、アクチュエータ3のシャフト4の凹部4aへは遊嵌合状態で挿入される。したがって、連結時には、まずピン5をシャフト2の二つの凹部2aそれぞれに圧入しておいたのち、モータ1とアクチュエータ3とを両シャフト2、4の先端が対向するように配置し、シャフト2の凹部2aに圧入された状態のピン5をシャフト4の凹部4a内に挿入することで、ピン5を介して両シャフト2、4を連結している。

【0028】

また、ピン5は、ピン5を凹部2aおよび凹部4a内に嵌め込んで両シャフト2、4を接合した状態において、両シャフト2、4の先端同士が当接せずに離間した状態となる長さとされている。すなわち、ピン5はシャフト2の各凹部2a内に圧入されると共にシャフト4の各凹部4aに遊嵌合状態で挿入されることになるため、二つの凹部2aへの圧入後にシャフト2の軸端面を基端面として基端面から突き出た凸部となり、その凸部の突出量、つまり軸方向長さがシャフト4の二つの凹部4aの軸方向深さよりも大きくなるように寸法が設定されている。

【0029】

また、ピン5の両先端、つまりピン5のうちシャフト2、4の凹部2a、4aに挿入される先端が丸め処理されており、シャフト2、4の凹部2a、4aへ挿入し易い形状とされている。本実施形態の場合、ピン5の先端は平面部とされており、ピン5の先端の外縁部のみが丸め処理された構造とされている。そして、ピン5の軸方向先端がシャフト4の凹部4aの軸方向奥端に当接することで両シャフト2、4が軸方向に近接する側に相対移動することを規制すると共に、シャフト2の軸端面とシャフト4の軸端面とを離間させている。本実施形態の場合には、ピン5の先端の平面部がそれと対向する平面部とされたシャフト4の凹部4aの底面に当接するようにしてある。このため、当接面積を大きく確保でき、その結果、両者の当接部に生じる応力が小さくなるようにしている。

【0030】

このようなピン5は、例えば鉄系材料などで形成され、剛性を高めるために焼き入れ処理がなされている。このようなピン5としては、例えば汎用のベアリングに用いられているコロを用いることができる。

【0031】

なお、ピン5がシャフト2、4の凹部2a、4aのいずれに圧入され、いずれに遊嵌合されても構わないが、本実施形態では、以下の理由によりピン5がシャフト2の凹部2aに対して圧入され、シャフト4の凹部4aに遊嵌合させられるようにしている。

【0032】

モータ1は、シャフト2を介してアクチュエータ3のシャフト4を回転させる役割を果たすのみであるため、シャフト2に対してラジアル方向に掛かる荷重は小さい。これに対して、アクチュエータ3として、例えばブレーキ液圧制御に用いられる回転式ポンプ(トロコイドポンプ)等が適用される場合、ポンプ駆動によって吐出される高圧なブレーキ液による荷重がシャフト4に掛かるため、シャフト4に対してラジアル方向に掛かる荷重が大きい。このため、シャフト4については、剛性を高めるために、焼入れ処理などが行われることがあり、そのような焼入れ処理を行ったシャフト4は伸縮し難く、ピン5を凹部4aに対して圧入することが難しい。したがって、焼入れ処理などを行う必要がないシャフト2の凹部2aに対してピン5を圧入するようにしており、シャフト4の凹部4aに圧入するよりも容易にピン5の圧入が可能となるようにしている。

【0033】

このように、二つのピン5によって両シャフト2、4を連結させることにより、両シャフト2、4の軸心合わせが正確に行われ、かつ、各ピン5が両シャフト2、4の中心軸を中心として径方向および周方向に等間隔に配置された連結構造を有するトルク伝達装置とされている。

【0034】

このようなシャフト連結構造により、モータ1のシャフト2とアクチュエータ3のシャフト4とが連結されている。このように断面円形状の2本のピン5を介して両シャフト2、4を連結しているため、両シャフト2、4を単なるつき合わせによって連結できる。そして、一方が遊嵌合であるため、容易に連結できるし、軸心合わせを容易に行うことが可能となる。さらに、シャフト2、4を連結させるために、両シャフト2、4を相対回転させなくても良いため、製造工程中に例えばモータ1への通電を行う必要がないシャフト連結構造とすることが可能となる。

【0035】

以上説明した本実施形態にかかるトルク伝達装置では、シャフト4については両端がベアリング7、8によって支持された両持ち支持構造とし、シャフト2についてはシャフト4側の先端を自由端とした片持ち支持構造としている。そして、各シャフト2、4の端面の間に配置されたピン5をトルク伝達部として、このトルク伝達部側のベアリング7がシャフト2から離間する構造としている。

【0036】

このように、一方のシャフト2を片持ち支持構造とすることで、例えばこれを両持ち支持とした場合と比べて両シャフト2、4に軸ズレが生じた際にトルク伝達部等に生じる応力を抑えることが可能となる。また、シャフト2をベアリング7から離間させているため、例えばシャフト2をベアリング7に当接させることでシャフト2の軸方向の移動規制等が行われている場合と異なり、両シャフト2、4に軸ズレが生じても、シャフト2とベアリング7との間には応力が生じず、ひいては、この応力の発生に伴うトルク伝達部の応力発生や増加が生じなくなる。そして、このように応力を抑制できるトルク伝達構造にできることから、トルク伝達装置の長寿命化を図ることも可能となる。

【0037】

また、シャフト2を片持ち支持構造とすれば、各シャフトの対向する一端同士を別々のベアリングにて支持する態様のようにベアリング同士の軸心ズレが生じないため、より容易に軸心合わせが行える。また、シャフト2の一端を自由端としつつ、シャフト4を支持するベアリング7によって支持されるようにして共用化しているため、各シャフトの対向する一端を別々のベアリングにて支持する態様と比較して、ベアリング数を減らすことができ、軸方向においてシャフト連結機構を含む装置の小型化を図ることが可能になる。

【0038】

そして、シャフト2の凹部2aにピン5を挿入することで凸部を構成すると共に、この凸部をシャフト4の穴部4aに挿入し、ピン5が構成する凸部の軸方向先端と穴部4aの軸方向奥端との当接により、両シャフト2、4が軸方向に近接する側に相対移動することを規制してシャフト2の軸端面とシャフト4の軸端面とを離間させている。このような簡素な構造により、シャフト2の軸端面とシャフト4の軸端面とが離間した状態を保持することが可能となる。そして、両シャフト2、4の軸端面同士を離間させているため、これらが当接する場合と比較して、軸ズレが生じた際に凸部や凹部4aに生じる応力を小さくできる。

【0039】

また、シャフト2の軸方向先端の凸部をピン5によって構成しており、また、ピン5とシャフト4との連結をシャフト4に形成した凹部4aにて構成される挿入穴にて行っている。このため、例えば軸端面にすり割り部とこれに嵌合させる楔部とをそれぞれ設けてトルク伝達構造とする場合と比較して、より簡素な構造によって両シャフト2、4を離間させる構造を実現できる。

【0040】

さらに、シャフト2を片持ち支持構造とし、ピン5の軸方向先端がシャフト4の凹部4aの軸方向奥端に当接することで両シャフト2、4が軸方向に近接する側に相対移動することを規制すると共に、シャフト2の軸端面とシャフト4の軸端面とを離間させている。このような構造とすることで、シャフト2の曲げモーメントMによる荷重も抑制できる。これについて、図5を参照して説明する。

【0041】

図5は、本発明者らが先に検討を行ったトルク伝達構造の比較例と本実施形態のトルク構造のシャフト2の曲げモーメントMの加わり方を示した図である。

【0042】

図5(a)に示す比較例のトルク伝達構造では、ベアリング7のインナーレース7aの貫通孔内に両シャフト2、4の端部を挿入し、ベアリング7によって両シャフト2、4が直接支持されるようにしてある。そして、モータ1側のシャフト2の外周面のうち当該シャフト2の軸端面から所定距離の場所にフランジ2cを備え、フランジ2cがベアリング7に当接することでシャフト2の軸方向での位置決めが為されるようにしている。このような構造においても、1つのベアリング7によってシャフト2、4の支持を共通して行えるため、トルク伝達装置の小型化を図ることができる。

【0043】

しかしながら、図5(a)に示す構造では、シャフト2に対して曲げモーメントMが発生したときに、図中黒丸で示した場所が当接部となる。つまり、ピン5の外周面のうち最もシャフト4の径方向外側に位置する部分が凹部4aの入口側内周面と当接し、シャフト2、4の中心線を挟んでその当接部と反対側において、フランジ2cがインナーレース7aと当接する。これら各当接部に対して、図5(a)の下方のイメージ図中に矢印で示した荷重が加えられることになるが、両当接部の間の距離L1が短くなるため、このときに加えられる荷重が大きくなる。

【0044】

これに対して、図5(b)に示す本実施形態のトルク伝達構造では、シャフト2に対して曲げモーメントMが発生したときに、図中黒丸で示した場所が当接部となる。つまり、ピン5の外周面のうち最もシャフト4の径方向外側に位置する部分が凹部4aの入口側内周面と当接し、シャフト2、4の中心線を挟んでその当接部と反対側において、シャフト2のうちトルク伝達部と反対側の端部を支持するベアリング9のインナーレース9aと当接する。このため、これら各当接部に対して、図5(b)の下方のイメージ図中に矢印で示した荷重が加えられたとしても、両当接部の間の距離L2が長いため、このときに加えられる荷重を小さくできる。したがって、上記したように、シャフト2の曲げモーメントMによる荷重も抑制することが可能になる。

【0045】

さらに、本実施形態では、円柱形状の凹部2a、4aと円柱形状のピン5という簡素な構造によってシャフト連結構造を実現できることから、連結構造を構成するための各部の加工が容易であり、製品製造コストの抑制も可能になる。特に、ピン5に関しては、円柱形状という簡素な構造にできることから、硬度的にも高い汎用のベアリングのコロをピン5として用いることが可能となり、部品コスト削減が図れ、より製品製造コストの抑制を図ることが可能となる。

【0046】

(他の実施形態)

上記実施形態では、2つの回転軸を各回転軸の軸端面に設けたトルク伝達部を介してトルク伝達可能に連結するトルク伝達装置の一例として、モータ1のトルクをアクチュエータ3に伝える構成を示したが、勿論他の構成のトルク伝達装置についても本発明を適用できる。

【0047】

また、上記実施形態では、両回転軸のうちの一方の軸端面を基端面として凸部を突出させると共に、他方の軸端面を穿設面として凹部を形成したトルク伝達構造の例として、シャフト2の凹部2aに圧入したピン5を凸部とし、シャフト4に形成した凹部4aに挿入する構造を挙げた。しかしながら、このような構造は単なる一例に過ぎない。例えば、回転軸に対して凸部が一体的に形成された構造であっても良い。

【0048】

また、シャフト2、4に形成された凹部2a、4aをピン5の挿入穴とし、凹部2aにピン5を圧入し、凹部4aにはピン5が遊嵌合状態で挿入されるようにした。しかしながら、これは単なる一例を示したに過ぎず、凹部2aにピン5を挿入したのち溶接等によってピン5をシャフト2に固定したりしても良い。また、上記したように、シャフト4については剛性を高めるために焼入れ処理が行われることがあることから、シャフト2にピン5を圧入しておいてからシャフト4の凹部4aにピン5を挿入するのが好ましいが、シャフト4側にピン5を圧入してからシャフト2の凹部2aにピン5を挿入するようにしても良い。

【0049】

このように、シャフト2、4の凹部2a、4aとピン5との接続形態についてはどのような形態であっても構わない。ただし、ピン5を両凹部2a、4aに挿入したときに、両シャフト2、4の軸端面同士が離間している必要があるため、凹部2a、4aへの挿入可能深さの合計がピン5の全長よりも小さくなるようにすることになる。なお、挿入可能深さとは、凹部2a、4aの底面にピン5が接する場合には、シャフト2、4における凹部2a、4aの穿設面から凹部2a、4aの底面までの長さを意味し、ピン5が凹部2a、4aに圧入される場合には、圧入可能な深さのことを意味している。

【0050】

また、アクチュエータ3のシャフト4については、その先端(シャフト2側の先端)がベアリング7よりもモータ1側(図1の右側)に突出した状態で配置されても良い。

【符号の説明】

【0051】

1…モータ、2…シャフト、2a…凹部、3…アクチュエータ、4…シャフト、4a…凹部、5…ピン、6…ハウジング、6a…中空部、7〜9…ベアリング、7a〜9a…インナーレース、7b〜9b…アウターレース、7c〜9c…転動体

【特許請求の範囲】

【請求項1】

軸端が対向させられた2つの回転軸(2、4)を、前記2つの回転軸(2、4)それぞれの軸端面に設けたトルク伝達部(2a、4a、5)を介してトルク伝達可能に連結するトルク伝達装置において、

前記2つの回転軸(2、4)のうちの一方の回転軸(4)は、該回転軸(4)の両端部が軸受(7、8)にて支持される両持ち支持とされ、

前記2つの回転軸(2、4)のうちの他方の回転軸(2)は、該回転軸(2)における前記トルク伝達部(2a、4a、5)と反対側の端部のみ軸受(9)にて支持される片持ち支持とされていると共に、前記一方の回転軸(4)を支持する軸受(7、8)のうち前記トルク伝達部(2a、4a、5)側の軸受(7)から離間していることを特徴とするトルク伝達装置。

【請求項2】

前記トルク伝達部(2a、4a、5)は、前記2つの回転軸(2、4)のいずれかの回転軸(2)の軸端面に設けた凸部(5)および残りの回転軸(4)の軸端面に設けた凹部(4a)であり、これら凸部(5)と前記凹部(4a)とを嵌合させることで、前記2つの回転軸(2、4)間のトルク伝達が行われ、

さらに、前記凸部(5)の軸方向先端と前記凹部(4a)の軸方向奥端との当接により、前記2つの回転軸(2、4)の軸方向に近接する側の相対移動を規制すると共に、前記凸部(5)の軸方向長さを前記凹部(4a)の軸方向深さより大きくして、前記凸部(5)の基端面である当該凸部(5)が形成された側の前記回転軸(2)の軸端面と、前記凹部(4a)の穿設面である当該凹部(4a)が形成された側の前記回転軸(4)の軸端面とを離間させていることを特徴とする請求項1に記載のトルク伝達装置。

【請求項3】

前記凸部は、前記回転軸(2)に対して前記基端面より穿設された断面円形状の挿入穴(2a)に挿入されたピン(5)であり、

前記凹部(4a)は、前記ピン(5)を挿入すべく、前記残りの回転軸(4)の軸端面に穿設された断面円形状の挿入穴であり、

前記2つの回転軸(2、4)それぞれに形成された前記挿入穴(2a、4a)の挿入可能深さの合計が前記ピン(5)の全長よりも小さくされることで、前記2つの回転軸(2、4)の軸端面同士を離間させていることを特徴とする請求項2に記載のトルク伝達装置。

【請求項4】

前記凹部(4a)の底面および前記凸部(5)の先端面は対向する平面部を有しており、これら平面部同士の当接によって前記2つの回転軸(2、4)の軸方向に近接する側の相対移動が規制されていることを特徴とする請求項2または3に記載のトルク伝達装置。

【請求項1】

軸端が対向させられた2つの回転軸(2、4)を、前記2つの回転軸(2、4)それぞれの軸端面に設けたトルク伝達部(2a、4a、5)を介してトルク伝達可能に連結するトルク伝達装置において、

前記2つの回転軸(2、4)のうちの一方の回転軸(4)は、該回転軸(4)の両端部が軸受(7、8)にて支持される両持ち支持とされ、

前記2つの回転軸(2、4)のうちの他方の回転軸(2)は、該回転軸(2)における前記トルク伝達部(2a、4a、5)と反対側の端部のみ軸受(9)にて支持される片持ち支持とされていると共に、前記一方の回転軸(4)を支持する軸受(7、8)のうち前記トルク伝達部(2a、4a、5)側の軸受(7)から離間していることを特徴とするトルク伝達装置。

【請求項2】

前記トルク伝達部(2a、4a、5)は、前記2つの回転軸(2、4)のいずれかの回転軸(2)の軸端面に設けた凸部(5)および残りの回転軸(4)の軸端面に設けた凹部(4a)であり、これら凸部(5)と前記凹部(4a)とを嵌合させることで、前記2つの回転軸(2、4)間のトルク伝達が行われ、

さらに、前記凸部(5)の軸方向先端と前記凹部(4a)の軸方向奥端との当接により、前記2つの回転軸(2、4)の軸方向に近接する側の相対移動を規制すると共に、前記凸部(5)の軸方向長さを前記凹部(4a)の軸方向深さより大きくして、前記凸部(5)の基端面である当該凸部(5)が形成された側の前記回転軸(2)の軸端面と、前記凹部(4a)の穿設面である当該凹部(4a)が形成された側の前記回転軸(4)の軸端面とを離間させていることを特徴とする請求項1に記載のトルク伝達装置。

【請求項3】

前記凸部は、前記回転軸(2)に対して前記基端面より穿設された断面円形状の挿入穴(2a)に挿入されたピン(5)であり、

前記凹部(4a)は、前記ピン(5)を挿入すべく、前記残りの回転軸(4)の軸端面に穿設された断面円形状の挿入穴であり、

前記2つの回転軸(2、4)それぞれに形成された前記挿入穴(2a、4a)の挿入可能深さの合計が前記ピン(5)の全長よりも小さくされることで、前記2つの回転軸(2、4)の軸端面同士を離間させていることを特徴とする請求項2に記載のトルク伝達装置。

【請求項4】

前記凹部(4a)の底面および前記凸部(5)の先端面は対向する平面部を有しており、これら平面部同士の当接によって前記2つの回転軸(2、4)の軸方向に近接する側の相対移動が規制されていることを特徴とする請求項2または3に記載のトルク伝達装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−90384(P2013−90384A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−226930(P2011−226930)

【出願日】平成23年10月14日(2011.10.14)

【出願人】(301065892)株式会社アドヴィックス (1,291)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【出願人】(301065892)株式会社アドヴィックス (1,291)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]