トルク伝達部材の接合構造及びトルク伝達部材の接合方法及びこれらを用いた動力伝達装置

【課題】ディファレンシャル装置ではピニオンシャフトの脱落を防止するために、ピニオンシャフトとデフケースに凹部を加工する上に、係止部材が必要であり、それだけコスト高になっている。部材と部材を固定するためのに、従来接合困難であったトルク伝達部材を接合する。

【解決手段】 鉄系材料からなる第1のトルク伝達部材3とアルミニューム合金で鋳造された第2のトルク伝達部材5を、それぞれに緊密な親和性を持つアルミ系の溶接材料である他の部材7を介して溶接により接合する。

【解決手段】 鉄系材料からなる第1のトルク伝達部材3とアルミニューム合金で鋳造された第2のトルク伝達部材5を、それぞれに緊密な親和性を持つアルミ系の溶接材料である他の部材7を介して溶接により接合する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、トルク伝達部材の接合構造と、トルク伝達部材の接合方法と、これらを用いた動力伝達装置に関する。

【背景技術】

【0002】

特許文献1に図10のようなディファレンシャル装置1001が記載されている。このディファレンシャル装置1001は、デフケース1003と、デフケース1003に組み付けられたベベルギア式の差動機構1005と、デフケース1003にボルト1007で固定されたリングギア1009などを有し、差動機構1005のピニオンシャフト1011とデフケース1003に凹部1013,1015をそれぞれ加工し、凹部1013,1015に装着した係止部材1017の内周でリングギア1009を抑えピニオンシャフト1011の脱落を防止している。

【特許文献1】特開平7−167253号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、ディファレンシャル装置1001では、ピニオンシャフト1011の脱落を防止するために、ピニオンシャフト1011とデフケース1003に凹部1013,1015を加工する上に、係止部材1017が必要であり、それだけコスト高になっている。

【0004】

また、リングギア1009を固定するためにボルト1007が用いられているから、ボルト1007を含めてそれだけ部品点数が多くなる上に、ボルト固定部での軸方向寸法が大きくなっている。

【0005】

一般に、部材と部材を固定(連結)するには、ボルトによる方法以外に、溶接、スプライン連結などの方法がある。

【0006】

しかし、溶接の場合は、鋳鉄同士のように溶接が困難な材料があり、また、異種材料の溶接は難しいという問題がある。

【0007】

また、スプライン部を有する部材は、必要な強度をスプライン部に与えるために、全体を浸炭鋼などの高級な材料で作るか、鋳鉄部材の場合はスプライン部に例えば高周波焼き入れを施すが、いずれもそれだけコスト高になる上に、前者はスプライン部以外の個所で過剰品質になり易い。

【0008】

また、異種材料の溶接としては、例えば、磁路を構成する磁性材料(例えば、低炭素鋼などの鉄系合金)と、磁路からの磁束漏れを軽減するアルミニューム合金などの非磁性材料を溶接したい場合があるが、周知のようにこれらの溶接は困難であるから、従来は、これらを螺着する方法が用いられるが、この場合は、各部材のネジ加工の他に、弛み止め手段が必要になり、部品点数が多く、コスト高になる。

【0009】

また、鋳鉄部材と鋼部材のような異種材料はビーム溶接によって溶接されるが、ビーム溶接はコスト高であり、部材に与える熱変形量が大きい上に、溶接可能な材料(母材)が限定される。

【0010】

そこで、この発明は、トルク伝達部材の接合構造と、トルク伝達部材の接合方法と、これらを用いた動力伝達装置の提供を目的とする。

【課題を解決するための手段】

【0011】

請求項1に記載のトルク伝達部材の接合構造は、第1のトルク伝達部材と第2のトルク伝達部材が、それぞれに緊密な親和性を持つ他の部材を介して接合されていることを特徴とする。

【0012】

請求項2の発明は、請求項1に記載されたトルク伝達部材の接合構造であって、前記第1のトルク伝達部材と前記第2のトルク伝達部材が、前記接合によって径方向に位置決めされていることを特徴とする。

【0013】

請求項3の発明は、請求項1に記載されたトルク伝達部材の接合構造であって、前記第1のトルク伝達部材と前記第2のトルク伝達部材が、前記接合によって軸方向に位置決めされていることを特徴とする。

【0014】

請求項4の発明は、請求項1〜請求項3のいずれかに記載されたトルク伝達部材の接合構造であって、前記第1のトルク伝達部材と第2のトルク伝達部材の少なくとも一方が、前記接合に先立って表面処理されていることを特徴とする。

【0015】

請求項5の発明は、請求項1〜請求項3のいずれかに記載されたトルク伝達部材の接合構造であって、前記第1のトルク伝達部材と前記第2のトルク伝達部材の一方がアルミニューム合金であり、他方が鉄系合金であり、前記鉄系合金が前記接合に先立って亜鉛メッキされていることを特徴とする。

【0016】

請求項6の発明は、請求項1〜請求項5のいずれかに記載されたトルク伝達部材の接合構造であって、第1のトルク伝達部材と第2のトルク伝達部材の一方または両方が、浸炭鋼または調質鋼または鋳鉄であることを特徴とする。

【0017】

請求項7に記載のトルク伝達部材の接合方法は、第1のトルク伝達部材と第2のトルク伝達部材を、それぞれに緊密な親和性を持つ他の部材を介して接合することを特徴とする。

【0018】

請求項8の発明は、請求項7に記載されたトルク伝達部材の接合方法であって、前記第1のトルク伝達部材と前記第2のトルク伝達部材を、前記接合によって径方向に位置決めすることを特徴とする。

【0019】

請求項9の発明は、請求項7に記載されたトルク伝達部材の接合方法であって、前記第1のトルク伝達部材と前記第2のトルク伝達部材を、前記接合によって軸方向に位置決めすることを特徴とする。

【0020】

請求項10の発明は、請求項7〜請求項9のいずれかに記載されたトルク伝達部材の接合方法であって、前記第1のトルク伝達部材と第2のトルク伝達部材の少なくとも一方を、前記接合に先立って表面処理することを特徴とする。

【0021】

請求項11の発明は、請求項7〜請求項10のいずれかに記載されたトルク伝達部材の接合方法であって、前記第1のトルク伝達部材と前記第2のトルク伝達部材の一方がアルミニューム合金であり、他方が鉄系合金であり、前記鉄系合金を前記接合に先立って亜鉛メッキすることを特徴とする。

【0022】

請求項12の発明は、請求項7〜請求11のいずれかに記載されたトルク伝達部材の接合方法であって、前記第1のトルク伝達部材と前記第2のトルク伝達部材の一方または両方に、浸炭鋼または調質鋼または鋳鉄を用いることを特徴とする。

【0023】

請求項13の動力伝達装置は、トルクの伝達経路中に、第1のトルク伝達部材と、第2のトルク伝達部材とを有する動力伝達装置であって、前記第1のトルク伝達部材と第2のトルク伝達部材が、前記請求項1〜請求項6記載の接合構造を有するか、あるいは、前記請求項7〜請求項12記載の方法によって接合されていることを特徴とする。

【0024】

請求項14の動力伝達装置は、トルクの伝達経路中に、トルク伝達部材と、噛み合い部の一側になる噛み合い部材とを有する動力伝達装置であって、前記トルク伝達部材と噛み合い部材が、前記請求項1〜請求項6記載の接合構造を有するか、あるいは、前記請求項7〜請求項12記載の方法によって接合されていることを特徴とする。

【発明の効果】

【0025】

請求項1のトルク伝達部材の接合構造によれば、第1のトルク伝達部材と第2のトルク伝達部材がそれぞれに緊密な親和性を持つ他の部材を介して接合される。

【0026】

従来は溶接が困難であった同種材料(例えば、鋳鉄部材同士)の接合や異種材料(例えば、磁性材料と非磁性材料、鋳鉄部材と鋼部材)の接合が可能になるから、ボルト接合、螺着接合、ビーム溶接など複雑又は高コストの接合を用いる必要がなくなる。

【0027】

請求項2のトルク伝達部材の接合構造は、第1及び第2の各トルク伝達部材用の径方向位置決め部材と、その取り付け工数が不要になり、それだけコストが低減される。

【0028】

請求項3のトルク伝達部材の接合構造は、第1及び第2の各トルク伝達部材用の軸方向位置決め部材と、その取り付け工数が不要になり、それだけコストが低減される。

【0029】

請求項4のトルク伝達部材の接合構造は、第1及び第2の各トルク伝達部材の少なくとも一方が接合に先立って表面処理される請求項4の構成では、接合前に部材全体に硬化熱処理を加えることや必要な部分だけに表面処理を施すことが可能となり、接合に対して部材表面の接合条件を整える煩雑さを抑制できる。

【0030】

請求項5のトルク伝達部材の接合構造は、トルク伝達部材の一方がアルミニューム合金で他方が鉄系合金の場合であり、アルミニューム系の溶接ワイヤ(溶接材料)を用いれば、鉄系合金は鑞付けで強固に接合され、アルミニューム合金は溶着して強固に接合される。

【0031】

請求項6のトルク伝達部材の接合構造は、浸炭鋼や調質鋼や鋳鉄のトルク伝達部材を接合部材として選定することができる。

【0032】

請求項7のトルク伝達部材の接合方法によれば、請求項1の発明と同等の効果が得られる。

【0033】

請求項8のトルク伝達部材の接合方法によれば、請求項2の発明と同等の効果が得られる。

【0034】

請求項9のトルク伝達部材の接合方法によれば、請求項3の発明と同等の効果が得られる。

【0035】

請求項10のトルク伝達部材の接合方法によれば、請求項4の発明と同等の効果が得られる。また、表面処理工程を接合工程前に行うことができる。

【0036】

請求項11のトルク伝達部材の接合方法によれば、請求項5の発明と同等の効果が得られる。

【0037】

請求項12のトルク伝達部材の接合方法によれば、請求項6の発明と同等の効果が得られる。

【0038】

請求項13の動力伝達装置は、第1と第2の各トルク伝達部材が、請求項1〜請求項6記載の接合構造を有するか、あるいは、請求項7〜請求項12記載の方法によって接合されており、これらの構成と同等の効果が得られる。

【0039】

請求項14の動力伝達装置は、トルク伝達部材と噛み合い部材が、請求項1〜請求項6記載の接合構造を有するか、あるいは、請求項7〜請求項12記載の方法によって接合されており、これらの構成と同等の効果が得られる。

【発明を実施するための最良の形態】

【0040】

<第1実施形態>

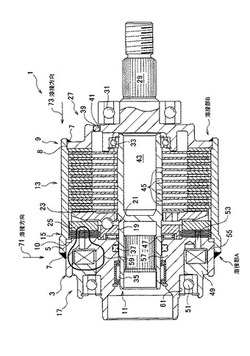

図1によって第1実施形態の動力伝達装置1と、動力伝達装置1に用いられたトルク伝達部材の接合構造とトルク伝達部材の接合方法を説明する。動力伝達装置1は4輪駆動車の後輪側動力系に配置されており、図1の右方はこの車両の前方に相当する。

【0041】

[第1実施形態のトルク伝達部材の接合構造の特徴]

このトルク伝達部材の接合構造は、ロータ3(第1のトルク伝達部材:磁性材料:低炭素鋼)と円筒部材5(第2のトルク伝達部材:非磁性材料:アルミニューム合金)がそれぞれに緊密な親和性を持った溶接ワイヤ7(他の部材)を介して接合されており、ロータ3と円筒部材5が、上記接合によって軸方向に位置決めされており、ロータ3が鉄系合金であり、上記接合に先立って亜鉛メッキ(表面処理)されている。

【0042】

なお、符号8はカバー27と円筒部材5との間のセンタリング部で、符号10はロータ3と円筒部材5との間のセンタリング部である。それぞれのセンタリング部は中間ばめ程度の隙間もって径方向の位置決めがなされている。

【0043】

[第1実施形態のトルク伝達部材の接合方法の特徴]

このトルク伝達部材の接合方法は、ロータ3と円筒部材5をそれぞれに緊密な親和性を持った溶接ワイヤ7(他の部材)を介して接合し、ロータ3と円筒部材5を、上記接合によって軸方向に位置決めし、鉄系合金であるロータ3を、上記接合に先立って亜鉛メッキ(表面処理)を施す。

【0044】

[動力伝達装置1の特徴]

動力伝達装置1は、トルクの伝達経路中にロータ3と円筒部材5とを有し、ロータ3と円筒部材5が、請求項1,3,4,5に記載の接合構造を有し、また、請求項7,9,10,11に記載の方法によって接合されている。

【0045】

[動力伝達装置1の構成]

動力伝達装置1はデフキャリヤに収容されており、ハウジング9と、その内側に相対回転自在に配置されたハブ11と、多板式のメインクラッチ13及びパイロットクラッチ15と、電磁マグネット17と、カムリング19と、ボールカム21と、プレッシャープレート23と、アーマチャ25と、コントローラなどから構成されている。

【0046】

ハウジング9は、上記のロータ3及び円筒部材5と、鉄系合金で作られたカバー27とで構成されている。上記の溶接ワイヤ7はアルミニューム系の溶接材料であり、ロータ3は円筒部材5の後部側開口(溶接部A)に、溶接ワイヤ7を用いて、アルミ系の円筒部材5を鉄系のロータ3よりも面高さを高くして先に溶融させる方向としての溶接方向71(径方向外側)から溶接されている。ロータ3は低炭素鋼で鍛造加工されており、溶接ワイヤ7によって鑞付けされ、円筒部材5はアルミニューム合金で鋳造加工されており、溶接ワイヤ7に溶着している。また、カバー27も鉄系合金で鍛造加工されており、溶接ワイヤ7に対して緊密な親和性を持ち、円筒部材5の前部側開口(溶接部B:突き合わせ溶接)にアルミ系の円筒部材5を鉄系のロータ3よりも面高さを高くして先に溶融させる方向としての溶接方向73(軸方向)から溶接ワイヤ7で溶接されている。また、ハウジング9は、カバー27と一体に形成された伝達軸部29をボールベアリング31によってデフキャリヤに支持されており、伝達軸部29にスプライン連結されたコンパニオンフランジと継ぎ手側フランジとを介してプロペラシャフトに連結され、エンジンの駆動力によって回転駆動される。

【0047】

ハブ11の前端はボールベアリング33によってハウジング9(カバー27)に支持され、後端はニードルベアリング35によってハウジング9(ロータ3)に支持されている。また、ハブ11の後端とロータ3との間には断面がX字状のシールであるXリング37が配置されている。ハブ11の内周にはドライブピニオンシャフトがスプライン連結されており、ドライブピニオンシャフトの後端には後輪側のデファレンシャル装置(リヤデフ)の前段に配置された方向変換ギア組の一部を構成するベベルギアが形成されている。

【0048】

ハウジング9とハブ11との間に形成された空間は溶接部Aと溶接部BとXリング37とによって密封状態にされ、オイル漏れと異物の侵入が防止されている。密封されたこの空間にはカバー27に設けられたオイル孔39からオイルが注入され、オイル注入後このオイル孔39はボールプラグ41を圧入してシールされている。また、ハブ11には遠心力を受けてオイル空間43のオイルをメインクラッチ13側に移動させる貫通孔45が設けられている。

【0049】

メインクラッチ13はハウジング9(円筒部材5)とハブ11との間に設けられており、パイロットクラッチ15は円筒部材5とカムリング19との間に設けられている。ボールカム21はカムリング19とプレッシャープレート23との間に設けられており、カムリング19とロータ3との間にはボールカム21のカム反力を受けるベアリング47が配置されている。プレッシャープレート23はハブ11の外周にスプライン連結され、アーマチャ25は、パイロットクラッチ15とプレッシャープレート23との間で、円筒部材5の内周にスプライン連結されている。溶接部A及び溶接部Bは、ボールカム2によって発生するカム推力を受容できるだけの接合強度が与えられている。

【0050】

電磁マグネット17のコア49は、ロータ3の凹部に所定のエアギャップを介して貫入し、両側シール型のボールベアリング51によってロータ3に支持され、回り止め部材によってデフキャリヤに連結されている。コア49から引き出されたリード線は回り止め部材を介して所望の方向に案内され、コネクターなどを介してデフキャリヤの外部に引き出され、バッテリーに接続されている。

【0051】

コア49とロータ3とパイロットクラッチ15とアーマチャ25によって電磁マグネット17の磁路が構成されている。ロータ3は非磁性体(例えば、アルミニューム合金やオーステナイト系ステンレス鋼)のリング53によって径方向外側のロータ基材55と径方向内側のロータ基材57に分断されており、パイロットクラッチ15の各プレートには、リング53と対応する径方向位置に、周方向等間隔に設けられた切り欠きと、各切り欠きを連結するブリッジ部が設けられている。これらのリング53と切り欠きとによって磁路上での磁束の短絡が防止されている。

【0052】

コントローラは、電磁マグネット17の励磁、励磁電流の制御、励磁停止などを行う。電磁マグネット17が励磁されると、上記の磁路に磁束ループ59が形成され、吸引されたアーマチャ25によりパイロットクラッチ15が押圧されて締結し、トルクを受けて作動したボールカム21のカムスラスト力によりプレッシャープレート23を介してメインクラッチ13が押圧されて締結し、車両は4輪駆動状態になる。また、電磁マグネット17の励磁を停止するとメインクラッチ13の連結が解除されて車両は2輪駆動状態になる。

【0053】

[動力伝達装置1の組付け]

動力伝達装置1の組付けは下記のように行われる。

【0054】

(1)カバー27と円筒部材5とを溶接部Bで溶接する。

【0055】

(2)円筒部材5に、メインクラッチ13、パイロットクラッチ15、カムリング19、ボールカム21、プレッシャープレート23、アーマチャ25などの内蔵部材を組み込む。

【0056】

(3)ロータ3と円筒部材5との軸方向の相対位置を調節しながら、上記内蔵部材の組み付け隙間を設定してあらかじめ、電磁マグネット17に電流を流して動力伝達装置1のトルク伝達特性を規定規格内に定める。

【0057】

(4)ロータ3と円筒部材5とを、クランプなどの治具を用いて上記の設定位置に固定する。

【0058】

(5)ロータ3と円筒部材5とを溶接部Aで溶接する。

【0059】

(6)上記のようにオイル孔39からオイルを注入しボールプラグ41でシールする。

【0060】

なお、ロータ3と円筒部材5との溶接部Aを先にして、内部の部品を組み付けた後、カバー27と円筒部材5とを溶接部Bで溶接しても良い。

【0061】

なお、溶接部Aと溶接部Bの溶接には、例えば、CMT(Cold Metal Transfer)と呼ばれる溶接方法を用いることができる。

【0062】

これは溶接ワイヤを母材に対して往復移動させながら行う溶接方法であり、先ず、溶接ワイヤを母材と接する方向に移動させアークを発生させて溶接を行なう(ホットプロセス)と共に、溶接ワイヤが溶融プールに接触するとアークが消えて溶接電流が下がり、次に、溶接ワイヤを母材から離れる方向に移動させると、溶滴が切断されると共に、短絡電流は低いままに保たれる(コールドプロセス)。

【0063】

CMTは溶接ワイヤをこのように反復移動(例えば、1秒間に数10回)させながら溶接部に沿って移動させて行う溶接方法であり、上記のように、溶接が行われるホットプロセスとアークが消えるコールドプロセスを間歇的に生成させて溶接部を比較的低温に保つことにより、全ての汎用の母材と溶接ワイヤを使うことが可能である。

【0064】

従って、従来は不可能であった異種母材(例えば、アルミニュームと鋼)の溶接が可能であり、また、溶融プール用の裏当て材を用いずに薄板の突き合わせ溶接(例えば、溶接部B)を行うことが可能である。

【0065】

[動力伝達装置1の効果]

動力伝達装置1は次のような効果が得られる。

【0066】

異種材料であるロータ3と円筒部材7がそれぞれに緊密な親和性を持った溶接ワイヤ7により、ロータ3は鑞付けで強固に接合(CMT溶接)され、円筒部材7は溶着して強固に接合(CMT溶接)されるから、従来はこれらを固定するために用いられていた螺着接合を実施する必要がなくなり、従って、ロータ3と円筒部材7のネジ加工、弛み止め手段(ナット)の使用、シール手段の配置、部品点数の増加、コスト上昇など、螺着接合に伴う問題が回避される。

【0067】

また、溶接部Aによりロータ3と円筒部材5とが軸方向に位置決めされており、別の位置決め手段を用いる必要がないから、この軸方向位置決め手段と、その取り付け工数が不要になり、コスト上昇が避けられる。

【0068】

また、円筒部材7との接合に先立って亜鉛メッキされた(トルク伝達部材の必要な部分を表面処理できる)ロータ3は、酸化耐食性と、溶接ワイヤ7に対する接合性が向上する。

【0069】

また、動力伝達装置1は、磁気特性に優れたロータ3によって磁気特性を向上させながら、円筒部材5によって磁路からの磁束漏れが軽減され、駆動力の伝達容量と断続機能が向上している。

【0070】

<第2実施形態>

図2によって第2実施形態の動力伝達装置101と、動力伝達装置101に用いられたトルク伝達部材の接合構造とトルク伝達部材の接合方法を説明する。以下、第1実施形態の動力伝達装置1と同機能の部材に同一の符号を与えて引用しながら相違点を説明する。

【0071】

動力伝達装置101のカバー103は、伝達軸部29と共に、鉄系合金で一体に鍛造加工されており、円筒部材5の前部側開口(溶接部C:突き合わせ溶接)に鉄系又はステンレス系の溶接材料の溶接ワイヤ7(他の部材)を用いて矢印105の方向(径方向外側)から接合(CMT溶接)されている。

【0072】

[動力伝達装置101の効果]

動力伝達装置101は、動力伝達装置1と同等の効果が得られる。

【0073】

<第3実施形態>

図3によって第3実施形態の動力伝達装置201と、動力伝達装置201に用いられたトルク伝達部材の接合構造とトルク伝達部材の接合方法を説明する。動力伝達装置201は、上記の4輪駆動車に、動力伝達装置1,101と置き換えて用いられており、図3の右方はこの車両の前方に相当する。

【0074】

[第3実施形態のトルク伝達部材の接合構造の特徴]

このトルク伝達部材の接合構造は、第1ハブ203(第1のトルク伝達部材:浸炭鋼)と第2ハブ205(第2のトルク伝達部材:非磁性材料:オーステナイト系ステンレス鋼)が溶接部Dで、それぞれに緊密な親和性を持った鉄系又はステンレス系の溶接材料の溶接ワイヤ7(他の部材)を介し矢印231の方向(径方向外側)から接合(CMT溶接)されており、

第1ハブ203と第2ハブ205が、上記接合によって軸方向に位置決めされており、

第1ハブ203が、上記接合に先立って表面処理されており、第1ハブ203が、表面処理として浸炭処理された浸炭鋼で構成されている。

【0075】

[第3実施形態のトルク伝達部材の接合方法の特徴]

このトルク伝達部材の接合方法は、第1ハブ203と第2ハブ205を、それぞれに緊密な親和性を持った溶接ワイヤ7(他の部材)を介して接合(CMT溶接)し、

第1ハブ203と第2ハブ205を、上記接合によって軸方向に位置決めし、径方向にはセンタリング部12によって位置決めされ、第1ハブ203に浸炭鋼を用いている。

【0076】

[動力伝達装置201の特徴]

動力伝達装置201は、トルクの伝達経路中に、第1ハブ203と第2ハブ205を有し、第1ハブ203と第2ハブ205が、請求項1,3,4,6に記載の接合構造を有するか、あるいは、請求項7,9,10,12に記載の方法によって接合されていることを特徴とする。

【0077】

[動力伝達装置201の構成]

動力伝達装置201はデフキャリヤに収容されており、ハウジング207と、その内側に相対回転自在に配置されたハブ209と、メインクラッチ13と、パイロットクラッチ15と、電磁マグネット17と、カムリング19と、ボールカム21と、プレッシャープレート23と、アーマチャ25と、コントローラなどから構成されている。

【0078】

ハウジング207は、低炭素鋼で鍛造加工されたロータ211と、アルミニューム合金で鋳造加工された円筒部材213と、鉄系合金で作られた連結部材215とによって構成されている。ロータ211は円筒部材213の後部側開口に螺着され、ナット217のダブルナット機能によって位置決めされ、脱落が防止されており、ロータ211と円筒部材213との間にはOリング219が配置されている。円筒部材213に設けられたオイル孔39からオイルを注入しボールプラグ41でシールした後、連結部材215は円筒部材213の前部側開口にボルト221で固定されている。また、ハウジング207は、連結部材215にスプライン連結されたコンパニオンフランジと継ぎ手側フランジとを介してプロペラシャフトに連結され、エンジンの駆動力によって回転駆動される。

【0079】

ハブ209は、上記のように第1ハブ203と第2ハブ205を接合して構成されており、第1ハブ203はボールベアリング33によって円筒部材213に支持され、第2ハブ205は滑り軸受け223によってロータ211に支持されている。メインクラッチ13は第1ハブ203と円筒部材213との間に配置されており、リヤデフ側のドライブピニオンシャフトは第1ハブ203の内周にスプライン連結されている。また、第1ハブ203と円筒部材213との間及び第2ハブ205とロータ211との間にはXリング225,37が配置され、Oリング219と共に、ハウジング207とハブ209との間に形成された空間を密封状態にし、オイル漏れと異物の侵入を防止している。

【0080】

また、電磁マグネット17の磁路に近接した第2ハブ205を非磁性材料のオーステナイト系ステンレス鋼にしたことによって、磁束ループ59からの磁束漏れが軽減されている。

【0081】

[動力伝達装置201の効果]

動力伝達装置201は次のような効果が得られる。

【0082】

異種材料である第1ハブ203と第2ハブ205が溶接ワイヤ7によって強固に接合(CMT溶接)されており、浸炭鋼である第1ハブ203の機械的強度によって充分な駆動力伝達機能が得られると共に、非磁性材料である第2ハブ205の磁束漏れ防止機能によって磁路からの磁束漏れが軽減され、動力伝達装置201(メインクラッチ13)の駆動力伝達容量と断続機能が向上している。

【0083】

また、第1ハブ203と第2ハブ205が溶接部Dで軸方向に位置決めされており、別の位置決め手段を用いる必要がないから、この位置決め手段及び取り付け工数が不要になり、コスト上昇が避けられる。

【0084】

また、第1ハブ203は接合工程の前に鉄系鋼材に浸炭処理として表面処理工程を行うことができる。また、CMT溶接によれば、部材の接合時に部材への入熱が少ないので炭素量を多く含んだ浸炭鋼であっても接合(溶接)による多大な入熱がなく部材割れを生じることがなく、本実施例において必要な強度と特性に合わせて接合部材としての第1、第2のハブ203、205を選定できる。

【0085】

また、浸炭鋼の第1ハブ203は上記の接合工程において、防炭処理をしないでも組織変化が発生せず(溶接熱による割れが発生せず)、所望の性質が得られるから、防炭処理に伴うコスト上昇が回避される。

【0086】

<第4実施形態>

図4によって第4実施形態の動力伝達装置301と、動力伝達装置301に用いられたトルク伝達部材の接合構造とトルク伝達部材の接合方法を説明する。動力伝達装置301は4輪駆動車の後輪側動力系に配置されており、図4の上方はこの車両の前方に相当する。

【0087】

[第4実施形態のトルク伝達部材の接合構造の特徴]

このトルク伝達部材の接合構造は、リングギア303(噛み合い部の一側になる噛み合い部材:浸炭鋼)とデフケース305(トルク伝達部材:球状黒鉛鋳鉄:FCD)が溶接部Eで、それぞれに緊密な親和性を持った鉄系又はステンレス系の溶接材料の溶接ワイヤ7(他の部材)により、溶接方向341から接合(CMT溶接)されており、

リングギア303とデフケース305が、上記接合によって軸方向に位置決めされており、

リングギア303が、上記接合に先立って浸炭処理によって表面処理されており、リングギア303が、浸炭鋼であることを特徴とする。

【0088】

[第4実施形態のトルク伝達部材の接合方法の特徴]

このトルク伝達部材の接合方法は、リングギア303とデフケース305をそれぞれに緊密な親和性を持った溶接ワイヤ7を介して接合し、

リングギア303とデフケース305を、上記接合によって軸方向に位置決めし、

リングギア303を、上記接合に先立って浸炭処理されている。

【0089】

[動力伝達装置301の特徴]

動力伝達装置301は、トルクの伝達経路中に、リングギア303と、デフケース305とを有し、リングギア303とデフケース305が、請求項1,3,4,6に記載の接合構造を有するか、あるいは、請求項7,9,10,12に記載の方法によって接合されている。

【0090】

[動力伝達装置301の構成]

動力伝達装置301はデフキャリヤ307に収容されており、エンジンの駆動力によって回転駆動されるドライブピニオンシャフト309と、ドライブピニオンシャフト309の後端に形成されたドライブピニオンギア311と、上記のリングギア303及びデフケース305とベベルギア式差動機構313からなるリヤデフ315とによって構成されている。

【0091】

ドライブピニオンシャフト309はスラスト力を受けるベアリング317,319によってデフキャリヤ307に支承され、ドライブピニオンギア311はリングギア303と噛み合って方向変換歯車組を構成している。デフケース305はスラスト力を受けるベアリング321,321によってデフキャリヤ307に支承されている。

【0092】

差動機構313は、ピニオンシャフト323と、ピニオンシャフト323上に支承されたピニオンギア325と、デフケース305に支承され各ピニオンギア325と噛み合った左右の出力側サイドギア327,329を有し、サイドギア327,329はスプライン連結された駆動軸331,333を介して左右の後輪に連結されている。また、ピニオンシャフト323はピン335によってデフケース305に抜け止めされている。

【0093】

ドライブピニオンシャフト309を回転させるエンジンの駆動力は方向変換歯車組からリヤデフ315を介して左右の後輪に配分される。

【0094】

[動力伝達装置301の効果]

動力伝達装置301は次のような効果が得られる。

【0095】

リングギア303とデフケース305は溶接ワイヤ7によって強固に接合(CMT溶接)されており、このように従来は溶接が困難であった鋳鉄部材(デフケース305:球状黒鉛鋳鉄:FCD)の接合が可能になったから、これらを接合するためにボルト接合やビーム溶接などを行う必要がない。

【0096】

従って、ボルト接合を用いた場合に生じる、ボルトの弛み止め手段やオイル漏れ防止用シール手段の追加、ボルトを含めた部品点数の増加、ボルト固定部での軸方向寸法増大などの問題点が回避される。

【0097】

また、デフケース305とリングギア303のような鋳鉄部材と鋼部材をビーム溶接する必要がなくなるから、ビーム溶接に伴うコス上昇と部材の熱変形が回避される。

【0098】

また、リングギア303とデフケース305は溶接部Eで大きな機械的強度が得られ、充分な駆動力伝達機能が得られる。

【0099】

また、リングギア303とデフケース305は溶接部Eで軸方向に位置決めされており、別の位置決め手段を用いる必要がないから、この位置決め手段及び取り付け工数が不要になり、コスト上昇が避けられる。

【0100】

また、本実施例のリングギヤ303は、接合工程の前で浸炭処理の後にリングギヤ303の表面にリン酸被膜処理工程を有している。リングギヤ303の表面にリン酸被膜処理を行うと、ギヤ噛み合い部の初期なじみが良く、耐焼き付け性が向上すると共に、防錆効果も有する。

【0101】

また、浸炭鋼のリングギヤ311は上記の接合工程において、防炭処理をしないでも組織変化が発生せず、所望の性質が得られるから、防炭処理に伴うコスト上昇が回避される。

【0102】

<第5実施形態>

図5によって第5実施形態の動力伝達装置401と、動力伝達装置401に用いられたトルク伝達部材の接合構造とトルク伝達部材の接合方法を説明する。図5の上方は動力伝達装置401が用いられた車両の前方に相当する。

【0103】

[第5実施形態のトルク伝達部材の接合構造の特徴]

このトルク伝達部材の接合構造は、デフケース403を構成する左のケーシング部材405(第1のトルク伝達部材:球状黒鉛鋳鉄:FCD)と右のケーシング部材407(第2のトルク伝達部材:球状黒鉛鋳鉄:FCD)が溶接部Fで、緊密な親和性を持った鉄系やステンレス系の溶接材料の溶接ワイヤ7(他の部材)を介して接合(CMT溶接)され、さらに、右のケーシング部材407とピニオンシャフト323(第2のトルク伝達部材:浸炭鋼)が溶接部Gで、緊密な親和性を持った上述同様の溶接材料の溶接ワイヤ7(他の部材)を介して接合(CMT溶接)されており、ピニオンシャフト323が、上記接合によって径方向に位置決めされている。

【0104】

[第5実施形態のトルク伝達部材の接合方法の特徴]

このトルク伝達部材の接合方法は、左のケーシング部材405と右のケーシング部材407を溶接ワイヤ7で接合(CMT溶接)し、さらに、右のケーシング部材407とピニオンシャフト323を溶接ワイヤ7で接合(CMT溶接)し、

ピニオンシャフト323を上記接合によって径方向に位置決めすることができる。

【0105】

ピニオンシャフト323にはメッキなどの表面処理あるいは硬化熱処理を溶接工程より前の工程で施しても、溶接工程を制約なく行うことができる。

【0106】

[動力伝達装置401の特徴]

動力伝達装置401は、トルクの伝達経路中に、ケーシング部材405とケーシング部材407とピニオンシャフト323を有し、ケーシング部材405とケーシング部材407が、また、ケーシング部材407とピニオンシャフト323が、請求項1,2,4,6に記載の接合構造を有するか、あるいは、請求項7,8,10,12に記載の方法によって接合されていることを特徴とする。

【0107】

[動力伝達装置401の構成]

動力伝達装置401(デファレンシャル装置)はデフキャリヤに収容されており、エンジンの駆動力によって回転駆動される上記デフケース403と、ベベルギア式の差動機構313と、一対の多板クラッチ409,409と、左右の駆動軸の間に軸方向移動自在に配置されたスラストブロック411とによって構成されている。

【0108】

各多板クラッチ409は、ケーシング部材405,407とサイドギア327,329との間にそれぞれ配置されており、デフケース403を回転させるエンジンの駆動力はピニオンシャフト323とピニオンギア325とサイドギア327,329と各駆動軸を介して左右の車輪に配分される。また、このとき生じたサイドギア327,329の噛み合い反力によって各多板クラッチ409が締結され、差動機構313の差動が制限される。

【0109】

[動力伝達装置401の効果]

動力伝達装置401は次のような効果が得られる。

【0110】

ケーシング部材405とケーシング部材407が溶接ワイヤ7によって強固に接合(CMT溶接)され、ケーシング部材407とピニオンシャフト323が溶接ワイヤ7によって強固に接合(CMT溶接)されており、このように従来は溶接が困難であった鋳鉄部材(ケーシング部材405,407:球状黒鉛鋳鉄:FCD)の接合と、ケーシング部材407とピニオンシャフト323(浸炭鋼)の接合が可能になるから、これらを接合するためにボルト接合やビーム溶接などを用いる必要がない。

【0111】

従って、ボルト接合を用いた場合に生じる、ボルトの弛み止め手段やオイル漏れ防止用シール手段の追加、ボルトを含めた部品点数の増加、ボルト固定部での軸方向寸法増大などの問題点が回避される。

【0112】

また、ケーシング部材407とピニオンシャフト323のような鋳鉄部材と鋼部材をビーム溶接で接合する必要がなくなるから、ビーム溶接に伴うコス上昇と部材の熱変形が回避される。

【0113】

また、デフケース403は溶接部Fで大きな機械的強度が得られ、充分な駆動力伝達機能が得られる。

【0114】

また、ピニオンシャフト323がデフケース403に対し溶接部Gで径方向に位置決めされており、別の位置決め手段を用いる必要がないから、この位置決め手段及び取り付け工数が不要になり、コスト上昇が避けられる。

【0115】

また、浸炭鋼のピニオンシャフト323は上記の接合工程において、防炭処理をしないでも組織変化が発生せず、所望の性質が得られるから、防炭処理に伴うコスト上昇が回避される。

【0116】

<第6実施形態>

図6によって第6実施形態のデファレンシャル装置501(動力伝達装置)と、デファレンシャル装置501に用いられたトルク伝達部材の接合構造とトルク伝達部材の接合方法を説明する。図6の上方はデファレンシャル装置501が用いられた車両の前方に相当する。

【0117】

[第6実施形態のトルク伝達部材の接合構造の特徴]

このトルク伝達部材の接合構造は、サイドギア503(トルク伝達部材:浸炭鋼)とクラッチリング505(噛み合い部の一側になる噛み合い部材:浸炭鋼)が溶接部Hで、緊密な親和性を持った鉄系又はステンレス系の溶接材料の溶接ワイヤ7(他の部材)を介し、溶接方向541から接合(CMT溶接)されており、

サイドギア503とクラッチリング505が、上記接合によって軸方向に位置決めされており、サイドギア503とクラッチリング505が、浸炭鋼であることを特徴とする。

【0118】

[第6実施形態のトルク伝達部材の接合方法の特徴]

このトルク伝達部材の接合方法は、サイドギア503とクラッチリング505を溶接ワイヤ7を介して接合(CMT溶接)し、

サイドギア503とクラッチリング505を、上記接合によって軸方向に位置決めすることができる。

【0119】

[デファレンシャル装置501の特徴]

デファレンシャル装置501は、トルクの伝達経路中に、サイドギア503とクラッチリング505を有し、サイドギア503とクラッチリング505が、請求項1,3,4,6に記載の接合構造を有するか、あるいは、請求項7,9,10,12に記載の方法によって接合されていることを特徴とする。

【0120】

[動力伝達装置501の構成]

デファレンシャル装置501はデフキャリヤに収容されており、エンジンの駆動力によって回転駆動されるデフケース507と、差動機構509と、差動機構509の差動をロックするドッグクラッチ511と、ドッグクラッチ511を操作するアクチュエータ513などから構成されている。

【0121】

デフケース507は、デフケース本体515と、ボルト517,519によってデフケース本体515に固定された左右のカバー521,523からなり、差動機構509は、左サイドギア525及び右サイドギア503と、長いピニオンギア527及び短いピニオンギアと、デフケース507に設けられピニオンギア527を収容する長い収容孔529及び短いピニオンギアを収容する短い収容孔からなり、各ピニオンギアは互いに噛み合うと共に、長いピニオンギアギア527は右のサイドギア503と噛み合い、短いピニオンギアは左のサイドギア525と噛み合っている。また、サイドギア525,503はスプライン連結された駆動軸を介して左右の車輪に連結されており、各ピニオンギアと各収容孔との間ではサイドギア525,503との噛み合い反力を受けて生じる摩擦抵抗により差動制限力が生じる。

【0122】

ドッグクラッチ511は、上記のクラッチリング505と他のクラッチリング531との間に設けられており、アクチュエータ513が作動すると、クラッチリング531が左に押圧されドッグクラッチ511が噛み合って差動機構509の差動がロックされ、アクチュエータ513が停止するとリターンスプリング533によってクラッチリング531が右に押し返されてドッグクラッチ511の噛み合いと差動ロックが解除される。

【0123】

デフケース507を回転させるエンジンの駆動力はデフケース507と各ピニオンギアとサイドギア525,503と各駆動軸を介して左右の車輪に配分され、上記収容孔の摩擦抵抗によって差動が制限され、また、ドッグクラッチ511によって差動がロックされる。

【0124】

[デファレンシャル装置501の効果]

デファレンシャル装置501は次のような効果が得られる。

【0125】

サイドギア503とクラッチリング505が溶接ワイヤ7によって強固に接合(CMT溶接)されており、この溶接部Hでの大きな機械的強度によって充分な駆動力伝達機能が得られると共に、ドッグクラッチ511による差動ロック機能が正常に保たれる。

【0126】

また、サイドギア503とクラッチリング505を接合するためにボルト接合やビーム溶接などを用いる必要がなく、従って、ボルト接合を用いた場合に生じる、ボルトの弛み止め手段やオイル漏れ防止用シール手段の追加、ボルトを含めた部品点数の増加、ボルト固定部での軸方向寸法増大などの問題点が回避され、ビーム溶接に伴うコス上昇と部材の熱変形が回避される。

【0127】

また、サイドギア503とクラッチリング505が溶接部Hで軸方向に位置決めされており、別の位置決め手段を用いる必要がないから、この位置決め手段及び取り付け工数が不要になり、コスト上昇が避けられる。

【0128】

また、浸炭鋼であるサイドギア503とクラッチリング505は上記の接合工程において、防炭処理をしないでも組織変化が発生せず、所望の性質が得られるから、防炭処理に伴うコスト上昇が回避される。

【0129】

<第7実施形態>

図7によって第7実施形態のフロントデフ601(動力伝達装置)と、フロントデフ601に用いられたトルク伝達部材の接合構造とトルク伝達部材の接合方法を説明する。図7の上方はフロントデフ601が用いられた車両の前方に相当する。

【0130】

[第7実施形態のトルク伝達部材の接合構造の特徴]

このトルク伝達部材の接合構造は、デフケース603(第1のトルク伝達部材:球状黒鉛鋳鉄:FCD)とスリーブ605(第2のトルク伝達部材:調質鋼)が溶接部Iで、緊密な親和性を持った鉄系又はステンレス系の溶接材料の溶接ワイヤ7(他の部材)を介し、溶接部Iで接合(CMT溶接)されており、

デフケース603とスリーブ605が、上記接合によって径方向に位置決めされており、デフケース603とスリーブ605が、上記接合によって軸方向に位置決めすることができる。

【0131】

[第7実施形態のトルク伝達部材の接合方法の特徴]

このトルク伝達部材の接合方法は、デフケース603とスリーブ605を溶接ワイヤ7を介して接合(CMT溶接)し、

デフケース603とスリーブ605を、上記接合によって径方向に位置決めし、

デフケース603とスリーブ605を、上記接合によって軸方向に位置決めし、

スリーブ605を、上記接合に先立って調質による表面処理しても、表面硬度によって支承をきたすことなく接合工程を行うことができる。

【0132】

[フロントデフ601の特徴]

フロントデフ601は、トルクの伝達経路中に、デフケース603とスリーブ605を有し、デフケース603とスリーブ605が、請求項1,2,3,4,6に記載の接合構造を有するか、あるいは、請求項7,8,9,10,12に記載の方法によって接合されていることを特徴とする。

【0133】

[フロントデフ601の構成]

フロントデフ601(エンジンの駆動力を左右の前輪に配分するデファレンシャル装置)はトランスミッションケースに収容されており、エンジンの駆動力によりトランスミッションの出力ギアを介して回転駆動される上記デフケース603と、一対のプレッシャーリング607,607と、一対のカムと、ベベルギア式差動機構313と、一対の多板クラッチ409,409とによって構成されている。デフケース603に溶接されたスリーブ605の外周にはトランスファ側に駆動力を伝達するスプライン部609が設けられている。

【0134】

プレッシャーリング607,607はデフケース603に対し軸方向移動自在に連結されており、各カムは差動機構313のピニオンシャフト323とプレッシャーリング607,607との間に設けられている。多板クラッチ409,409はデフケース603とサイドギア327,329との間に配置されており、サイドギア327,329はスプライン連結された駆動軸を介して左右の前輪に連結されている。

【0135】

デフケース603を回転させるエンジンの駆動力はプレッシャーリング607,607と各カムとピニオンシャフト323とを介して差動機構313に入力し、左右の前輪に配分される。また、このとき各カムで生じたカムスラスト力によりプレッシャーリング607,607が左右に移動して各多板クラッチ409が締結され、差動制限が行われる。

【0136】

[フロントデフ601の効果]

フロントデフ601は次のような効果が得られる。

【0137】

デフケース603とスリーブ605が溶接ワイヤ7によって強固に接合(CMT溶接)されており、このように従来は溶接が困難であった鋳鉄部材(デフケース603:球状黒鉛鋳鉄:FCD)と調質鋼の接合が可能になったから、これらをビーム溶接などを用いて溶接する必要がなくなり、ビーム溶接に伴うコス上昇と部材の熱変形が回避される。

【0138】

また、デフケース全体を調質鋼や浸炭鋼で作った場合の過剰品質が回避されると共に、デフケース全体を鋳造した場合のスプライン部609の高周波焼き入れも不要になり、それだけコストが低減される。

【0139】

また、デフケース603とスリーブ605は溶接部Iで大きな機械的強度が得られ、充分な駆動力伝達機能が得られる。

【0140】

また、デフケース603とスリーブ605は溶接部Iで径方向と軸方向にそれぞれ位置決めされており、別の位置決め手段を用いる必要がないから、この位置決め手段及び取り付け工数が不要になり、コスト上昇が避けられる。

【0141】

でも組織変化が発生せず、所望の性質が得られるから、防炭処理に伴うコスト上昇が回避される。

【0142】

なお、スリーブ605には浸炭鋼を用いてもよく、その場合でも上記の調質鋼のスリーブ605と同様な効果が得られる。

【0143】

<第8実施形態>

図8によって第8実施形態のトランスファ701(動力伝達装置)と、トランスファ701に用いられたトルク伝達部材の接合構造とトルク伝達部材の接合方法を説明する。図8の上方はトランスファ701が用いられた車両の前方に相当する。

【0144】

[第8実施形態のトルク伝達部材の接合構造の特徴]

このトルク伝達部材の接合構造は、中空軸703(トルク伝達部材:球状黒鉛鋳鉄:FCD)とリングギア705(噛み合い部の一側になる噛み合い部材:ベベルギア:浸炭鋼)が溶接部Jで、緊密な親和性を持った鉄系又はステンレス系の溶接材料の溶接ワイヤ7(他の部材)を介し、接合(CMT溶接:隅肉溶接)されており、

中空軸703とリングギア705が、上記接合によって軸方向に位置決めすることができる。

【0145】

[第8実施形態のトルク伝達部材の接合方法の特徴]

このトルク伝達部材の接合方法は、中空軸703とリングギア705を溶接ワイヤ7を介して接合(CMT溶接)し、

中空軸703とリングギア705を、上記接合によって軸方向に位置決めし、

リングギア705を、上記接合に先立って浸炭処理による表面処理をしても溶接工程を支障なく行うことができる。リングギヤ705に、浸炭鋼を用いたことを特徴とするので第4の実施形態と同様の効果を得ることができる。

【0146】

[トランスファ701の特徴]

トランスファ701は、トルクの伝達経路中に、中空軸703とリングギア705を有し、中空軸703とリングギア705が、請求項1,3,4,6に記載の接合構造を有するか、あるいは、請求項7,9,10,12に記載の方法によって接合されていることを特徴とする。

【0147】

[トランスファ701の構成]

トランスファ701はトランスファケース707に収容されており、その左方には、エンジンの駆動力によって回転駆動されるフロントデフ(例えば、第7実施形態のフロントデフ601)が配置されている。トランスファ701は、上記の中空軸703及びリングギア705と、リングギア705と噛み合って方向変換歯車組を構成するドライブピニオンギア709(他のベベルギア)がその前端に一体形成されたドライブピニオンシャフト711と、ドライブピニオンシャフト711の後端にナット713で抜け止めされ後輪側の動力伝達系を介してリヤデフ側に連結されたフランジ部材715などから構成されている。

【0148】

中空軸703はスラスト力を受けるベアリング717,719によってトランスファケース707に支持され、ドライブピニオンシャフト711はスラスト力を受けるベアリング721,723によってトランスファケース707に支持されている。また、中空軸703には上記フロントデフのデフケースにスプライン連結された中空の連結軸と連結するためのスプライン部725が設けられており、フロントデフの右駆動軸727が貫通している。

【0149】

フロントデフ側から入力して中空軸703を回転させるエンジンの駆動力は方向変換歯車組(ギア705,709)とドライブピニオンシャフト711とフランジ部材715から後輪側動力伝達系を介してリヤデフに伝達され、左右の後輪に配分される。

【0150】

[トランスファ701の効果]

トランスファ701は次のような効果が得られる。

【0151】

中空軸703とリングギア705が溶接ワイヤ7によって強固に接合(CMT溶接)されており、このように従来は溶接が困難であった鋳鉄部材(中空軸703:球状黒鉛鋳鉄:FCD)の接合が可能になったから、これらを接合するためにボルト接合やビーム溶接などを用いる必要がない。

【0152】

従って、ボルト接合を用いた場合に生じる、ボルトの弛み止め手段やオイル漏れ防止用シール手段の追加、ボルトを含めた部品点数の増加、ボルト固定部での軸方向寸法増大などの問題点が回避され、また、ビーム溶接に伴うコス上昇と部材の熱変形が回避される。

【0153】

また、中空軸703とリングギア705は溶接部Jで強固に接合されており、その大きな機械的強度によって充分な駆動力伝達機能が得られる。

【0154】

また、中空軸703とリングギア705は溶接部Jで軸方向に位置決めされているから、別の位置決め手段を用いる必要がなく、従って、この位置決め手段及び取り付け工数が不要になり、コスト上昇が避けられる。

【0155】

また、浸炭鋼のリングギア705は上記の接合工程において、防炭処理をしないでも組織変化が発生せず、所望の性質が得られるから、防炭処理に伴うコスト上昇が回避される。

【0156】

<第9実施形態>

図9によって第9実施形態の動力伝達装置801と、動力伝達装置801に用いられたトルク伝達部材の接合構造とトルク伝達部材の接合方法を説明する。動力伝達装置801はハイブリッド4輪駆動車に用いられており、この4輪駆動車はエンジンを原動機にした前輪側の動力系と、電動モータを原動機にした後輪側の動力系から構成され、動力伝達装置801は後輪側の動力系に用いられている。図9の上方はこの4輪駆動車の前方に相当する。

【0157】

[第9実施形態のトルク伝達部材の接合構造の特徴]

このトルク伝達部材の接合構造は、アウターデフケース803(トルク伝達部材:球状黒鉛鋳鉄:FCD)とリングギア805(噛み合い部の一側になる噛み合い部材:浸炭鋼)が溶接部Kで、緊密な親和性を持った鉄系又はステンレス系の溶接材料の溶接ワイヤ7(他の部材)を介し、溶接方向841から接合(CMT溶接)されており、

アウターデフケース803とリングギア805が、上記接合によって軸方向に位置決めされており、

リングギア805が、上記接合に先立って浸炭処理による表面処理されている。

【0158】

[第9実施形態のトルク伝達部材の接合方法の特徴]

このトルク伝達部材の接合方法は、アウターデフケース803とリングギア805を溶接ワイヤ7を介して接合(CMT溶接)し、

アウターデフケース803とリングギア805を、上記接合によって軸方向に位置決めし、

リングギア805を、上記接合に先立って表面処理しても、溶接工程を支障なく行うことができる。

【0159】

[動力伝達装置801の特徴]

動力伝達装置801は、トルクの伝達経路中に、アウターデフケース803とリングギア805を有し、アウターデフケース803とリングギア805が、請求項1,3,4,6に記載の接合構造を有するか、あるいは、請求項7,9,10,12に記載の方法によって接合されていることを特徴とする。

【0160】

[動力伝達装置801の構成]

動力伝達装置801はキャリヤ807に収容されており、電動モータによって回転駆動される入力軸809と、中間軸811と、小径ギア813と大径ギア815からなる前段の減速ギヤ組817と、小径ギア819とリングギア805(大径ギア)からなる後段の減速ギヤ組821と、リヤデフ823などから構成されている。入力軸809はボールベアリング825,827によってキャリヤ807に支持され、中間軸811はボールベアリング829とニードルベアリング831によってキャリヤ807に支持されている。小径ギア813は入力軸809に形成され、大径ギア815は中間軸811に固定され、小径ギア819は中間軸811に形成され、リングギア805は、上記のように、アウターデフケース803に溶接されている。

【0161】

リヤデフ823は、アウターデフケース803と、インナーデフケース833と、メインクラッチ13と、パイロットクラッチ15と、電磁マグネット17と、カムリング19と、ボールカム21と、プレッシャープレート23と、アーマチャ25と、差動機構313と、コントローラなどから構成されている。

【0162】

アウターデフケース803とリングギア805は複列ボールベアリング835によってインナーデフケース833の外周に支持されており、インナーデフケース833の左端はボールベアリング837によってキャリヤ807に支持され、右端はボールベアリング837と電磁マグネット17のコア49とを介してキャリヤ807に支持されている。メインクラッチ13はアウターデフケース803とインナーデフケース833の間に配置され、パイロットクラッチ15はアウターデフケース803とカムリング19の間に配置され、差動機構313のピニオンシャフト323はインナーデフケース833に連結されている。

【0163】

コントローラは、電磁マグネット17の励磁、励磁電流の制御、励磁停止を行い、電磁マグネット17が励磁されると、メインクラッチ13によってアウターデフケース803とインナーデフケース833が連結され、電動モータの駆動力は減速ギア組817,821によって車輪(後輪)の走行回転数域まで減速されて差動機構313に伝達され、左右の後輪に配分される。また、電磁マグネット17の励磁が停止されるとメインクラッチ13の連結が解除され、後輪側が電動モータから切り離される。

【0164】

また、コントローラは電動モータの駆動、回転数調整、駆動停止を行い、通常の走行中は電動モータを停止すると共にメインクラッチ13により駆動力を遮断して後輪側動力系の作動を停止させることにより、車両を前輪側動力系による2輪駆動状態にする。また、大きな駆動力が必要になると、電動モータを駆動させ、メインクラッチ13を連結し、後輪側動力系を作動させて車両を4輪駆動状態にする。

【0165】

[動力伝達装置801の効果]

動力伝達装置801は次のような効果が得られる。

【0166】

アウターデフケース803とリングギア805が溶接ワイヤ7によって強固に接合(CMT溶接)されており、従来は溶接が困難であった鋳鉄部材(アウターデフケース803:球状黒鉛鋳鉄:FCD)の接合が可能になったから、これらを接合するためにボルト接合やビーム溶接などを用いる必要がない。

【0167】

従って、ボルト接合に伴う、ボルトの弛み止め手段やオイル漏れ防止用シール手段の追加、ボルトを含めた部品点数の増加、ボルト固定部での軸方向寸法増大などの問題点が回避され、また、ビーム溶接に伴うコス上昇と部材の熱変形が回避される。

【0168】

また、アウターデフケース803とリングギア805は溶接部Kで強固に接合されており、その大きな機械的強度によって充分な駆動力伝達機能が得られる。

【0169】

また、アウターデフケース803とリングギア805は溶接部Kで軸方向に位置決めされているから、別の位置決め手段を用いる必要がなく、従って、この位置決め手段及び取り付け工数が不要になり、コスト上昇が避けられる。

【0170】

また、浸炭鋼のリングギア805は上記の接合工程において、防炭処理をしないでも組織変化が発生せず、所望の性質が得られるから、防炭処理に伴うコスト上昇が回避される。

【0171】

[本発明の範囲に含まれる他の態様]

なお、本発明において、トルク伝達部材や噛み合い部材の接合(CMT溶接)は、所望の強度が得られる範囲内であれば、全周溶接でなく、例えば、千鳥溶接のように飛び飛びの溶接でもよい。

【図面の簡単な説明】

【0172】

【図1】第1実施形態の動力伝達装置1を示す断面図である。

【図2】第2実施形態の動力伝達装置101を示す断面図である。

【図3】第3実施形態の動力伝達装置201を示す断面図である。

【図4】第4実施形態の動力伝達装置301を示す断面図である。

【図5】第5実施形態の動力伝達装置401を示す断面図である。

【図6】第6実施形態のデファレンシャル装置501を示す断面図である。

【図7】第7実施形態のフロントデフ601を示す断面図である。

【図8】第8実施形態のトランスファ701を示す断面図である。

【図9】第9実施形態の動力伝達装置801を示す断面図である。

【図10】従来例の断面図である。

【符号の説明】

【0173】

1 動力伝達装置

3 ロータ(第1のトルク伝達部材:磁性材料:低炭素鋼)

5 円筒部材(第2のトルク伝達部材:非磁性材料:アルミニューム合金)

7 溶接ワイヤ(緊密な親和性を持った他の部材)

101 動力伝達装置

201 動力伝達装置

203 第1ハブ(第1のトルク伝達部材:浸炭鋼)

205 第2ハブ(第2のトルク伝達部材:非磁性材料:オーステナイト系ステ ンレス鋼)

301 動力伝達装置

303 リングギア(噛み合い部の一側になる噛み合い部材:浸炭鋼)

305 デフケース(トルク伝達部材:球状黒鉛鋳鉄:FCD)

401 動力伝達装置

405 ケーシング部材(第1のトルク伝達部材:球状黒鉛鋳鉄:FCD)

407 ケーシング部材(第2のトルク伝達部材:球状黒鉛鋳鉄:FCD)

323 ピニオンシャフト(第2のトルク伝達部材:浸炭鋼)

501 デファレンシャル装置(動力伝達装置)

503 サイドギア(トルク伝達部材:浸炭鋼)

505 クラッチリング(噛み合い部の一側になる噛み合い部材:浸炭鋼)

601 フロントデフ(動力伝達装置)

603 デフケース(第1のトルク伝達部材:球状黒鉛鋳鉄:FCD)

605 スリーブ(第2のトルク伝達部材:調質鋼)

701 トランスファ(動力伝達装置)

703 中空軸(トルク伝達部材:球状黒鉛鋳鉄:FCD)

705 リングギア(噛み合い部の一側になる噛み合い部材:ベベルギア:浸炭 鋼)

801 動力伝達装置

803 アウターデフケース(トルク伝達部材:球状黒鉛鋳鉄:FCD)

805 リングギア(噛み合い部の一側になる噛み合い部材:浸炭鋼)

【技術分野】

【0001】

この発明は、トルク伝達部材の接合構造と、トルク伝達部材の接合方法と、これらを用いた動力伝達装置に関する。

【背景技術】

【0002】

特許文献1に図10のようなディファレンシャル装置1001が記載されている。このディファレンシャル装置1001は、デフケース1003と、デフケース1003に組み付けられたベベルギア式の差動機構1005と、デフケース1003にボルト1007で固定されたリングギア1009などを有し、差動機構1005のピニオンシャフト1011とデフケース1003に凹部1013,1015をそれぞれ加工し、凹部1013,1015に装着した係止部材1017の内周でリングギア1009を抑えピニオンシャフト1011の脱落を防止している。

【特許文献1】特開平7−167253号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、ディファレンシャル装置1001では、ピニオンシャフト1011の脱落を防止するために、ピニオンシャフト1011とデフケース1003に凹部1013,1015を加工する上に、係止部材1017が必要であり、それだけコスト高になっている。

【0004】

また、リングギア1009を固定するためにボルト1007が用いられているから、ボルト1007を含めてそれだけ部品点数が多くなる上に、ボルト固定部での軸方向寸法が大きくなっている。

【0005】

一般に、部材と部材を固定(連結)するには、ボルトによる方法以外に、溶接、スプライン連結などの方法がある。

【0006】

しかし、溶接の場合は、鋳鉄同士のように溶接が困難な材料があり、また、異種材料の溶接は難しいという問題がある。

【0007】

また、スプライン部を有する部材は、必要な強度をスプライン部に与えるために、全体を浸炭鋼などの高級な材料で作るか、鋳鉄部材の場合はスプライン部に例えば高周波焼き入れを施すが、いずれもそれだけコスト高になる上に、前者はスプライン部以外の個所で過剰品質になり易い。

【0008】

また、異種材料の溶接としては、例えば、磁路を構成する磁性材料(例えば、低炭素鋼などの鉄系合金)と、磁路からの磁束漏れを軽減するアルミニューム合金などの非磁性材料を溶接したい場合があるが、周知のようにこれらの溶接は困難であるから、従来は、これらを螺着する方法が用いられるが、この場合は、各部材のネジ加工の他に、弛み止め手段が必要になり、部品点数が多く、コスト高になる。

【0009】

また、鋳鉄部材と鋼部材のような異種材料はビーム溶接によって溶接されるが、ビーム溶接はコスト高であり、部材に与える熱変形量が大きい上に、溶接可能な材料(母材)が限定される。

【0010】

そこで、この発明は、トルク伝達部材の接合構造と、トルク伝達部材の接合方法と、これらを用いた動力伝達装置の提供を目的とする。

【課題を解決するための手段】

【0011】

請求項1に記載のトルク伝達部材の接合構造は、第1のトルク伝達部材と第2のトルク伝達部材が、それぞれに緊密な親和性を持つ他の部材を介して接合されていることを特徴とする。

【0012】

請求項2の発明は、請求項1に記載されたトルク伝達部材の接合構造であって、前記第1のトルク伝達部材と前記第2のトルク伝達部材が、前記接合によって径方向に位置決めされていることを特徴とする。

【0013】

請求項3の発明は、請求項1に記載されたトルク伝達部材の接合構造であって、前記第1のトルク伝達部材と前記第2のトルク伝達部材が、前記接合によって軸方向に位置決めされていることを特徴とする。

【0014】

請求項4の発明は、請求項1〜請求項3のいずれかに記載されたトルク伝達部材の接合構造であって、前記第1のトルク伝達部材と第2のトルク伝達部材の少なくとも一方が、前記接合に先立って表面処理されていることを特徴とする。

【0015】

請求項5の発明は、請求項1〜請求項3のいずれかに記載されたトルク伝達部材の接合構造であって、前記第1のトルク伝達部材と前記第2のトルク伝達部材の一方がアルミニューム合金であり、他方が鉄系合金であり、前記鉄系合金が前記接合に先立って亜鉛メッキされていることを特徴とする。

【0016】

請求項6の発明は、請求項1〜請求項5のいずれかに記載されたトルク伝達部材の接合構造であって、第1のトルク伝達部材と第2のトルク伝達部材の一方または両方が、浸炭鋼または調質鋼または鋳鉄であることを特徴とする。

【0017】

請求項7に記載のトルク伝達部材の接合方法は、第1のトルク伝達部材と第2のトルク伝達部材を、それぞれに緊密な親和性を持つ他の部材を介して接合することを特徴とする。

【0018】

請求項8の発明は、請求項7に記載されたトルク伝達部材の接合方法であって、前記第1のトルク伝達部材と前記第2のトルク伝達部材を、前記接合によって径方向に位置決めすることを特徴とする。

【0019】

請求項9の発明は、請求項7に記載されたトルク伝達部材の接合方法であって、前記第1のトルク伝達部材と前記第2のトルク伝達部材を、前記接合によって軸方向に位置決めすることを特徴とする。

【0020】

請求項10の発明は、請求項7〜請求項9のいずれかに記載されたトルク伝達部材の接合方法であって、前記第1のトルク伝達部材と第2のトルク伝達部材の少なくとも一方を、前記接合に先立って表面処理することを特徴とする。

【0021】

請求項11の発明は、請求項7〜請求項10のいずれかに記載されたトルク伝達部材の接合方法であって、前記第1のトルク伝達部材と前記第2のトルク伝達部材の一方がアルミニューム合金であり、他方が鉄系合金であり、前記鉄系合金を前記接合に先立って亜鉛メッキすることを特徴とする。

【0022】

請求項12の発明は、請求項7〜請求11のいずれかに記載されたトルク伝達部材の接合方法であって、前記第1のトルク伝達部材と前記第2のトルク伝達部材の一方または両方に、浸炭鋼または調質鋼または鋳鉄を用いることを特徴とする。

【0023】

請求項13の動力伝達装置は、トルクの伝達経路中に、第1のトルク伝達部材と、第2のトルク伝達部材とを有する動力伝達装置であって、前記第1のトルク伝達部材と第2のトルク伝達部材が、前記請求項1〜請求項6記載の接合構造を有するか、あるいは、前記請求項7〜請求項12記載の方法によって接合されていることを特徴とする。

【0024】

請求項14の動力伝達装置は、トルクの伝達経路中に、トルク伝達部材と、噛み合い部の一側になる噛み合い部材とを有する動力伝達装置であって、前記トルク伝達部材と噛み合い部材が、前記請求項1〜請求項6記載の接合構造を有するか、あるいは、前記請求項7〜請求項12記載の方法によって接合されていることを特徴とする。

【発明の効果】

【0025】

請求項1のトルク伝達部材の接合構造によれば、第1のトルク伝達部材と第2のトルク伝達部材がそれぞれに緊密な親和性を持つ他の部材を介して接合される。

【0026】

従来は溶接が困難であった同種材料(例えば、鋳鉄部材同士)の接合や異種材料(例えば、磁性材料と非磁性材料、鋳鉄部材と鋼部材)の接合が可能になるから、ボルト接合、螺着接合、ビーム溶接など複雑又は高コストの接合を用いる必要がなくなる。

【0027】

請求項2のトルク伝達部材の接合構造は、第1及び第2の各トルク伝達部材用の径方向位置決め部材と、その取り付け工数が不要になり、それだけコストが低減される。

【0028】

請求項3のトルク伝達部材の接合構造は、第1及び第2の各トルク伝達部材用の軸方向位置決め部材と、その取り付け工数が不要になり、それだけコストが低減される。

【0029】

請求項4のトルク伝達部材の接合構造は、第1及び第2の各トルク伝達部材の少なくとも一方が接合に先立って表面処理される請求項4の構成では、接合前に部材全体に硬化熱処理を加えることや必要な部分だけに表面処理を施すことが可能となり、接合に対して部材表面の接合条件を整える煩雑さを抑制できる。

【0030】

請求項5のトルク伝達部材の接合構造は、トルク伝達部材の一方がアルミニューム合金で他方が鉄系合金の場合であり、アルミニューム系の溶接ワイヤ(溶接材料)を用いれば、鉄系合金は鑞付けで強固に接合され、アルミニューム合金は溶着して強固に接合される。

【0031】

請求項6のトルク伝達部材の接合構造は、浸炭鋼や調質鋼や鋳鉄のトルク伝達部材を接合部材として選定することができる。

【0032】

請求項7のトルク伝達部材の接合方法によれば、請求項1の発明と同等の効果が得られる。

【0033】

請求項8のトルク伝達部材の接合方法によれば、請求項2の発明と同等の効果が得られる。

【0034】

請求項9のトルク伝達部材の接合方法によれば、請求項3の発明と同等の効果が得られる。

【0035】

請求項10のトルク伝達部材の接合方法によれば、請求項4の発明と同等の効果が得られる。また、表面処理工程を接合工程前に行うことができる。

【0036】

請求項11のトルク伝達部材の接合方法によれば、請求項5の発明と同等の効果が得られる。

【0037】

請求項12のトルク伝達部材の接合方法によれば、請求項6の発明と同等の効果が得られる。

【0038】

請求項13の動力伝達装置は、第1と第2の各トルク伝達部材が、請求項1〜請求項6記載の接合構造を有するか、あるいは、請求項7〜請求項12記載の方法によって接合されており、これらの構成と同等の効果が得られる。

【0039】

請求項14の動力伝達装置は、トルク伝達部材と噛み合い部材が、請求項1〜請求項6記載の接合構造を有するか、あるいは、請求項7〜請求項12記載の方法によって接合されており、これらの構成と同等の効果が得られる。

【発明を実施するための最良の形態】

【0040】

<第1実施形態>

図1によって第1実施形態の動力伝達装置1と、動力伝達装置1に用いられたトルク伝達部材の接合構造とトルク伝達部材の接合方法を説明する。動力伝達装置1は4輪駆動車の後輪側動力系に配置されており、図1の右方はこの車両の前方に相当する。

【0041】

[第1実施形態のトルク伝達部材の接合構造の特徴]

このトルク伝達部材の接合構造は、ロータ3(第1のトルク伝達部材:磁性材料:低炭素鋼)と円筒部材5(第2のトルク伝達部材:非磁性材料:アルミニューム合金)がそれぞれに緊密な親和性を持った溶接ワイヤ7(他の部材)を介して接合されており、ロータ3と円筒部材5が、上記接合によって軸方向に位置決めされており、ロータ3が鉄系合金であり、上記接合に先立って亜鉛メッキ(表面処理)されている。

【0042】

なお、符号8はカバー27と円筒部材5との間のセンタリング部で、符号10はロータ3と円筒部材5との間のセンタリング部である。それぞれのセンタリング部は中間ばめ程度の隙間もって径方向の位置決めがなされている。

【0043】

[第1実施形態のトルク伝達部材の接合方法の特徴]

このトルク伝達部材の接合方法は、ロータ3と円筒部材5をそれぞれに緊密な親和性を持った溶接ワイヤ7(他の部材)を介して接合し、ロータ3と円筒部材5を、上記接合によって軸方向に位置決めし、鉄系合金であるロータ3を、上記接合に先立って亜鉛メッキ(表面処理)を施す。

【0044】

[動力伝達装置1の特徴]

動力伝達装置1は、トルクの伝達経路中にロータ3と円筒部材5とを有し、ロータ3と円筒部材5が、請求項1,3,4,5に記載の接合構造を有し、また、請求項7,9,10,11に記載の方法によって接合されている。

【0045】

[動力伝達装置1の構成]

動力伝達装置1はデフキャリヤに収容されており、ハウジング9と、その内側に相対回転自在に配置されたハブ11と、多板式のメインクラッチ13及びパイロットクラッチ15と、電磁マグネット17と、カムリング19と、ボールカム21と、プレッシャープレート23と、アーマチャ25と、コントローラなどから構成されている。

【0046】

ハウジング9は、上記のロータ3及び円筒部材5と、鉄系合金で作られたカバー27とで構成されている。上記の溶接ワイヤ7はアルミニューム系の溶接材料であり、ロータ3は円筒部材5の後部側開口(溶接部A)に、溶接ワイヤ7を用いて、アルミ系の円筒部材5を鉄系のロータ3よりも面高さを高くして先に溶融させる方向としての溶接方向71(径方向外側)から溶接されている。ロータ3は低炭素鋼で鍛造加工されており、溶接ワイヤ7によって鑞付けされ、円筒部材5はアルミニューム合金で鋳造加工されており、溶接ワイヤ7に溶着している。また、カバー27も鉄系合金で鍛造加工されており、溶接ワイヤ7に対して緊密な親和性を持ち、円筒部材5の前部側開口(溶接部B:突き合わせ溶接)にアルミ系の円筒部材5を鉄系のロータ3よりも面高さを高くして先に溶融させる方向としての溶接方向73(軸方向)から溶接ワイヤ7で溶接されている。また、ハウジング9は、カバー27と一体に形成された伝達軸部29をボールベアリング31によってデフキャリヤに支持されており、伝達軸部29にスプライン連結されたコンパニオンフランジと継ぎ手側フランジとを介してプロペラシャフトに連結され、エンジンの駆動力によって回転駆動される。

【0047】

ハブ11の前端はボールベアリング33によってハウジング9(カバー27)に支持され、後端はニードルベアリング35によってハウジング9(ロータ3)に支持されている。また、ハブ11の後端とロータ3との間には断面がX字状のシールであるXリング37が配置されている。ハブ11の内周にはドライブピニオンシャフトがスプライン連結されており、ドライブピニオンシャフトの後端には後輪側のデファレンシャル装置(リヤデフ)の前段に配置された方向変換ギア組の一部を構成するベベルギアが形成されている。

【0048】

ハウジング9とハブ11との間に形成された空間は溶接部Aと溶接部BとXリング37とによって密封状態にされ、オイル漏れと異物の侵入が防止されている。密封されたこの空間にはカバー27に設けられたオイル孔39からオイルが注入され、オイル注入後このオイル孔39はボールプラグ41を圧入してシールされている。また、ハブ11には遠心力を受けてオイル空間43のオイルをメインクラッチ13側に移動させる貫通孔45が設けられている。

【0049】

メインクラッチ13はハウジング9(円筒部材5)とハブ11との間に設けられており、パイロットクラッチ15は円筒部材5とカムリング19との間に設けられている。ボールカム21はカムリング19とプレッシャープレート23との間に設けられており、カムリング19とロータ3との間にはボールカム21のカム反力を受けるベアリング47が配置されている。プレッシャープレート23はハブ11の外周にスプライン連結され、アーマチャ25は、パイロットクラッチ15とプレッシャープレート23との間で、円筒部材5の内周にスプライン連結されている。溶接部A及び溶接部Bは、ボールカム2によって発生するカム推力を受容できるだけの接合強度が与えられている。

【0050】

電磁マグネット17のコア49は、ロータ3の凹部に所定のエアギャップを介して貫入し、両側シール型のボールベアリング51によってロータ3に支持され、回り止め部材によってデフキャリヤに連結されている。コア49から引き出されたリード線は回り止め部材を介して所望の方向に案内され、コネクターなどを介してデフキャリヤの外部に引き出され、バッテリーに接続されている。

【0051】

コア49とロータ3とパイロットクラッチ15とアーマチャ25によって電磁マグネット17の磁路が構成されている。ロータ3は非磁性体(例えば、アルミニューム合金やオーステナイト系ステンレス鋼)のリング53によって径方向外側のロータ基材55と径方向内側のロータ基材57に分断されており、パイロットクラッチ15の各プレートには、リング53と対応する径方向位置に、周方向等間隔に設けられた切り欠きと、各切り欠きを連結するブリッジ部が設けられている。これらのリング53と切り欠きとによって磁路上での磁束の短絡が防止されている。

【0052】

コントローラは、電磁マグネット17の励磁、励磁電流の制御、励磁停止などを行う。電磁マグネット17が励磁されると、上記の磁路に磁束ループ59が形成され、吸引されたアーマチャ25によりパイロットクラッチ15が押圧されて締結し、トルクを受けて作動したボールカム21のカムスラスト力によりプレッシャープレート23を介してメインクラッチ13が押圧されて締結し、車両は4輪駆動状態になる。また、電磁マグネット17の励磁を停止するとメインクラッチ13の連結が解除されて車両は2輪駆動状態になる。

【0053】

[動力伝達装置1の組付け]

動力伝達装置1の組付けは下記のように行われる。

【0054】

(1)カバー27と円筒部材5とを溶接部Bで溶接する。

【0055】

(2)円筒部材5に、メインクラッチ13、パイロットクラッチ15、カムリング19、ボールカム21、プレッシャープレート23、アーマチャ25などの内蔵部材を組み込む。

【0056】

(3)ロータ3と円筒部材5との軸方向の相対位置を調節しながら、上記内蔵部材の組み付け隙間を設定してあらかじめ、電磁マグネット17に電流を流して動力伝達装置1のトルク伝達特性を規定規格内に定める。

【0057】

(4)ロータ3と円筒部材5とを、クランプなどの治具を用いて上記の設定位置に固定する。

【0058】

(5)ロータ3と円筒部材5とを溶接部Aで溶接する。

【0059】

(6)上記のようにオイル孔39からオイルを注入しボールプラグ41でシールする。

【0060】

なお、ロータ3と円筒部材5との溶接部Aを先にして、内部の部品を組み付けた後、カバー27と円筒部材5とを溶接部Bで溶接しても良い。

【0061】

なお、溶接部Aと溶接部Bの溶接には、例えば、CMT(Cold Metal Transfer)と呼ばれる溶接方法を用いることができる。

【0062】

これは溶接ワイヤを母材に対して往復移動させながら行う溶接方法であり、先ず、溶接ワイヤを母材と接する方向に移動させアークを発生させて溶接を行なう(ホットプロセス)と共に、溶接ワイヤが溶融プールに接触するとアークが消えて溶接電流が下がり、次に、溶接ワイヤを母材から離れる方向に移動させると、溶滴が切断されると共に、短絡電流は低いままに保たれる(コールドプロセス)。

【0063】

CMTは溶接ワイヤをこのように反復移動(例えば、1秒間に数10回)させながら溶接部に沿って移動させて行う溶接方法であり、上記のように、溶接が行われるホットプロセスとアークが消えるコールドプロセスを間歇的に生成させて溶接部を比較的低温に保つことにより、全ての汎用の母材と溶接ワイヤを使うことが可能である。

【0064】

従って、従来は不可能であった異種母材(例えば、アルミニュームと鋼)の溶接が可能であり、また、溶融プール用の裏当て材を用いずに薄板の突き合わせ溶接(例えば、溶接部B)を行うことが可能である。

【0065】

[動力伝達装置1の効果]

動力伝達装置1は次のような効果が得られる。

【0066】

異種材料であるロータ3と円筒部材7がそれぞれに緊密な親和性を持った溶接ワイヤ7により、ロータ3は鑞付けで強固に接合(CMT溶接)され、円筒部材7は溶着して強固に接合(CMT溶接)されるから、従来はこれらを固定するために用いられていた螺着接合を実施する必要がなくなり、従って、ロータ3と円筒部材7のネジ加工、弛み止め手段(ナット)の使用、シール手段の配置、部品点数の増加、コスト上昇など、螺着接合に伴う問題が回避される。

【0067】

また、溶接部Aによりロータ3と円筒部材5とが軸方向に位置決めされており、別の位置決め手段を用いる必要がないから、この軸方向位置決め手段と、その取り付け工数が不要になり、コスト上昇が避けられる。

【0068】

また、円筒部材7との接合に先立って亜鉛メッキされた(トルク伝達部材の必要な部分を表面処理できる)ロータ3は、酸化耐食性と、溶接ワイヤ7に対する接合性が向上する。

【0069】

また、動力伝達装置1は、磁気特性に優れたロータ3によって磁気特性を向上させながら、円筒部材5によって磁路からの磁束漏れが軽減され、駆動力の伝達容量と断続機能が向上している。

【0070】

<第2実施形態>

図2によって第2実施形態の動力伝達装置101と、動力伝達装置101に用いられたトルク伝達部材の接合構造とトルク伝達部材の接合方法を説明する。以下、第1実施形態の動力伝達装置1と同機能の部材に同一の符号を与えて引用しながら相違点を説明する。

【0071】

動力伝達装置101のカバー103は、伝達軸部29と共に、鉄系合金で一体に鍛造加工されており、円筒部材5の前部側開口(溶接部C:突き合わせ溶接)に鉄系又はステンレス系の溶接材料の溶接ワイヤ7(他の部材)を用いて矢印105の方向(径方向外側)から接合(CMT溶接)されている。

【0072】

[動力伝達装置101の効果]

動力伝達装置101は、動力伝達装置1と同等の効果が得られる。

【0073】

<第3実施形態>

図3によって第3実施形態の動力伝達装置201と、動力伝達装置201に用いられたトルク伝達部材の接合構造とトルク伝達部材の接合方法を説明する。動力伝達装置201は、上記の4輪駆動車に、動力伝達装置1,101と置き換えて用いられており、図3の右方はこの車両の前方に相当する。

【0074】

[第3実施形態のトルク伝達部材の接合構造の特徴]

このトルク伝達部材の接合構造は、第1ハブ203(第1のトルク伝達部材:浸炭鋼)と第2ハブ205(第2のトルク伝達部材:非磁性材料:オーステナイト系ステンレス鋼)が溶接部Dで、それぞれに緊密な親和性を持った鉄系又はステンレス系の溶接材料の溶接ワイヤ7(他の部材)を介し矢印231の方向(径方向外側)から接合(CMT溶接)されており、

第1ハブ203と第2ハブ205が、上記接合によって軸方向に位置決めされており、

第1ハブ203が、上記接合に先立って表面処理されており、第1ハブ203が、表面処理として浸炭処理された浸炭鋼で構成されている。

【0075】

[第3実施形態のトルク伝達部材の接合方法の特徴]

このトルク伝達部材の接合方法は、第1ハブ203と第2ハブ205を、それぞれに緊密な親和性を持った溶接ワイヤ7(他の部材)を介して接合(CMT溶接)し、

第1ハブ203と第2ハブ205を、上記接合によって軸方向に位置決めし、径方向にはセンタリング部12によって位置決めされ、第1ハブ203に浸炭鋼を用いている。

【0076】

[動力伝達装置201の特徴]

動力伝達装置201は、トルクの伝達経路中に、第1ハブ203と第2ハブ205を有し、第1ハブ203と第2ハブ205が、請求項1,3,4,6に記載の接合構造を有するか、あるいは、請求項7,9,10,12に記載の方法によって接合されていることを特徴とする。

【0077】

[動力伝達装置201の構成]

動力伝達装置201はデフキャリヤに収容されており、ハウジング207と、その内側に相対回転自在に配置されたハブ209と、メインクラッチ13と、パイロットクラッチ15と、電磁マグネット17と、カムリング19と、ボールカム21と、プレッシャープレート23と、アーマチャ25と、コントローラなどから構成されている。

【0078】

ハウジング207は、低炭素鋼で鍛造加工されたロータ211と、アルミニューム合金で鋳造加工された円筒部材213と、鉄系合金で作られた連結部材215とによって構成されている。ロータ211は円筒部材213の後部側開口に螺着され、ナット217のダブルナット機能によって位置決めされ、脱落が防止されており、ロータ211と円筒部材213との間にはOリング219が配置されている。円筒部材213に設けられたオイル孔39からオイルを注入しボールプラグ41でシールした後、連結部材215は円筒部材213の前部側開口にボルト221で固定されている。また、ハウジング207は、連結部材215にスプライン連結されたコンパニオンフランジと継ぎ手側フランジとを介してプロペラシャフトに連結され、エンジンの駆動力によって回転駆動される。

【0079】

ハブ209は、上記のように第1ハブ203と第2ハブ205を接合して構成されており、第1ハブ203はボールベアリング33によって円筒部材213に支持され、第2ハブ205は滑り軸受け223によってロータ211に支持されている。メインクラッチ13は第1ハブ203と円筒部材213との間に配置されており、リヤデフ側のドライブピニオンシャフトは第1ハブ203の内周にスプライン連結されている。また、第1ハブ203と円筒部材213との間及び第2ハブ205とロータ211との間にはXリング225,37が配置され、Oリング219と共に、ハウジング207とハブ209との間に形成された空間を密封状態にし、オイル漏れと異物の侵入を防止している。

【0080】

また、電磁マグネット17の磁路に近接した第2ハブ205を非磁性材料のオーステナイト系ステンレス鋼にしたことによって、磁束ループ59からの磁束漏れが軽減されている。

【0081】

[動力伝達装置201の効果]

動力伝達装置201は次のような効果が得られる。

【0082】

異種材料である第1ハブ203と第2ハブ205が溶接ワイヤ7によって強固に接合(CMT溶接)されており、浸炭鋼である第1ハブ203の機械的強度によって充分な駆動力伝達機能が得られると共に、非磁性材料である第2ハブ205の磁束漏れ防止機能によって磁路からの磁束漏れが軽減され、動力伝達装置201(メインクラッチ13)の駆動力伝達容量と断続機能が向上している。

【0083】

また、第1ハブ203と第2ハブ205が溶接部Dで軸方向に位置決めされており、別の位置決め手段を用いる必要がないから、この位置決め手段及び取り付け工数が不要になり、コスト上昇が避けられる。

【0084】

また、第1ハブ203は接合工程の前に鉄系鋼材に浸炭処理として表面処理工程を行うことができる。また、CMT溶接によれば、部材の接合時に部材への入熱が少ないので炭素量を多く含んだ浸炭鋼であっても接合(溶接)による多大な入熱がなく部材割れを生じることがなく、本実施例において必要な強度と特性に合わせて接合部材としての第1、第2のハブ203、205を選定できる。

【0085】

また、浸炭鋼の第1ハブ203は上記の接合工程において、防炭処理をしないでも組織変化が発生せず(溶接熱による割れが発生せず)、所望の性質が得られるから、防炭処理に伴うコスト上昇が回避される。

【0086】

<第4実施形態>

図4によって第4実施形態の動力伝達装置301と、動力伝達装置301に用いられたトルク伝達部材の接合構造とトルク伝達部材の接合方法を説明する。動力伝達装置301は4輪駆動車の後輪側動力系に配置されており、図4の上方はこの車両の前方に相当する。

【0087】

[第4実施形態のトルク伝達部材の接合構造の特徴]

このトルク伝達部材の接合構造は、リングギア303(噛み合い部の一側になる噛み合い部材:浸炭鋼)とデフケース305(トルク伝達部材:球状黒鉛鋳鉄:FCD)が溶接部Eで、それぞれに緊密な親和性を持った鉄系又はステンレス系の溶接材料の溶接ワイヤ7(他の部材)により、溶接方向341から接合(CMT溶接)されており、

リングギア303とデフケース305が、上記接合によって軸方向に位置決めされており、

リングギア303が、上記接合に先立って浸炭処理によって表面処理されており、リングギア303が、浸炭鋼であることを特徴とする。

【0088】

[第4実施形態のトルク伝達部材の接合方法の特徴]

このトルク伝達部材の接合方法は、リングギア303とデフケース305をそれぞれに緊密な親和性を持った溶接ワイヤ7を介して接合し、

リングギア303とデフケース305を、上記接合によって軸方向に位置決めし、

リングギア303を、上記接合に先立って浸炭処理されている。

【0089】

[動力伝達装置301の特徴]

動力伝達装置301は、トルクの伝達経路中に、リングギア303と、デフケース305とを有し、リングギア303とデフケース305が、請求項1,3,4,6に記載の接合構造を有するか、あるいは、請求項7,9,10,12に記載の方法によって接合されている。

【0090】

[動力伝達装置301の構成]

動力伝達装置301はデフキャリヤ307に収容されており、エンジンの駆動力によって回転駆動されるドライブピニオンシャフト309と、ドライブピニオンシャフト309の後端に形成されたドライブピニオンギア311と、上記のリングギア303及びデフケース305とベベルギア式差動機構313からなるリヤデフ315とによって構成されている。

【0091】

ドライブピニオンシャフト309はスラスト力を受けるベアリング317,319によってデフキャリヤ307に支承され、ドライブピニオンギア311はリングギア303と噛み合って方向変換歯車組を構成している。デフケース305はスラスト力を受けるベアリング321,321によってデフキャリヤ307に支承されている。

【0092】

差動機構313は、ピニオンシャフト323と、ピニオンシャフト323上に支承されたピニオンギア325と、デフケース305に支承され各ピニオンギア325と噛み合った左右の出力側サイドギア327,329を有し、サイドギア327,329はスプライン連結された駆動軸331,333を介して左右の後輪に連結されている。また、ピニオンシャフト323はピン335によってデフケース305に抜け止めされている。

【0093】

ドライブピニオンシャフト309を回転させるエンジンの駆動力は方向変換歯車組からリヤデフ315を介して左右の後輪に配分される。

【0094】

[動力伝達装置301の効果]

動力伝達装置301は次のような効果が得られる。

【0095】

リングギア303とデフケース305は溶接ワイヤ7によって強固に接合(CMT溶接)されており、このように従来は溶接が困難であった鋳鉄部材(デフケース305:球状黒鉛鋳鉄:FCD)の接合が可能になったから、これらを接合するためにボルト接合やビーム溶接などを行う必要がない。

【0096】

従って、ボルト接合を用いた場合に生じる、ボルトの弛み止め手段やオイル漏れ防止用シール手段の追加、ボルトを含めた部品点数の増加、ボルト固定部での軸方向寸法増大などの問題点が回避される。

【0097】

また、デフケース305とリングギア303のような鋳鉄部材と鋼部材をビーム溶接する必要がなくなるから、ビーム溶接に伴うコス上昇と部材の熱変形が回避される。

【0098】

また、リングギア303とデフケース305は溶接部Eで大きな機械的強度が得られ、充分な駆動力伝達機能が得られる。

【0099】

また、リングギア303とデフケース305は溶接部Eで軸方向に位置決めされており、別の位置決め手段を用いる必要がないから、この位置決め手段及び取り付け工数が不要になり、コスト上昇が避けられる。

【0100】

また、本実施例のリングギヤ303は、接合工程の前で浸炭処理の後にリングギヤ303の表面にリン酸被膜処理工程を有している。リングギヤ303の表面にリン酸被膜処理を行うと、ギヤ噛み合い部の初期なじみが良く、耐焼き付け性が向上すると共に、防錆効果も有する。

【0101】

また、浸炭鋼のリングギヤ311は上記の接合工程において、防炭処理をしないでも組織変化が発生せず、所望の性質が得られるから、防炭処理に伴うコスト上昇が回避される。

【0102】

<第5実施形態>

図5によって第5実施形態の動力伝達装置401と、動力伝達装置401に用いられたトルク伝達部材の接合構造とトルク伝達部材の接合方法を説明する。図5の上方は動力伝達装置401が用いられた車両の前方に相当する。

【0103】

[第5実施形態のトルク伝達部材の接合構造の特徴]

このトルク伝達部材の接合構造は、デフケース403を構成する左のケーシング部材405(第1のトルク伝達部材:球状黒鉛鋳鉄:FCD)と右のケーシング部材407(第2のトルク伝達部材:球状黒鉛鋳鉄:FCD)が溶接部Fで、緊密な親和性を持った鉄系やステンレス系の溶接材料の溶接ワイヤ7(他の部材)を介して接合(CMT溶接)され、さらに、右のケーシング部材407とピニオンシャフト323(第2のトルク伝達部材:浸炭鋼)が溶接部Gで、緊密な親和性を持った上述同様の溶接材料の溶接ワイヤ7(他の部材)を介して接合(CMT溶接)されており、ピニオンシャフト323が、上記接合によって径方向に位置決めされている。

【0104】

[第5実施形態のトルク伝達部材の接合方法の特徴]

このトルク伝達部材の接合方法は、左のケーシング部材405と右のケーシング部材407を溶接ワイヤ7で接合(CMT溶接)し、さらに、右のケーシング部材407とピニオンシャフト323を溶接ワイヤ7で接合(CMT溶接)し、

ピニオンシャフト323を上記接合によって径方向に位置決めすることができる。

【0105】

ピニオンシャフト323にはメッキなどの表面処理あるいは硬化熱処理を溶接工程より前の工程で施しても、溶接工程を制約なく行うことができる。

【0106】

[動力伝達装置401の特徴]

動力伝達装置401は、トルクの伝達経路中に、ケーシング部材405とケーシング部材407とピニオンシャフト323を有し、ケーシング部材405とケーシング部材407が、また、ケーシング部材407とピニオンシャフト323が、請求項1,2,4,6に記載の接合構造を有するか、あるいは、請求項7,8,10,12に記載の方法によって接合されていることを特徴とする。

【0107】

[動力伝達装置401の構成]

動力伝達装置401(デファレンシャル装置)はデフキャリヤに収容されており、エンジンの駆動力によって回転駆動される上記デフケース403と、ベベルギア式の差動機構313と、一対の多板クラッチ409,409と、左右の駆動軸の間に軸方向移動自在に配置されたスラストブロック411とによって構成されている。

【0108】

各多板クラッチ409は、ケーシング部材405,407とサイドギア327,329との間にそれぞれ配置されており、デフケース403を回転させるエンジンの駆動力はピニオンシャフト323とピニオンギア325とサイドギア327,329と各駆動軸を介して左右の車輪に配分される。また、このとき生じたサイドギア327,329の噛み合い反力によって各多板クラッチ409が締結され、差動機構313の差動が制限される。

【0109】

[動力伝達装置401の効果]

動力伝達装置401は次のような効果が得られる。

【0110】

ケーシング部材405とケーシング部材407が溶接ワイヤ7によって強固に接合(CMT溶接)され、ケーシング部材407とピニオンシャフト323が溶接ワイヤ7によって強固に接合(CMT溶接)されており、このように従来は溶接が困難であった鋳鉄部材(ケーシング部材405,407:球状黒鉛鋳鉄:FCD)の接合と、ケーシング部材407とピニオンシャフト323(浸炭鋼)の接合が可能になるから、これらを接合するためにボルト接合やビーム溶接などを用いる必要がない。

【0111】

従って、ボルト接合を用いた場合に生じる、ボルトの弛み止め手段やオイル漏れ防止用シール手段の追加、ボルトを含めた部品点数の増加、ボルト固定部での軸方向寸法増大などの問題点が回避される。

【0112】

また、ケーシング部材407とピニオンシャフト323のような鋳鉄部材と鋼部材をビーム溶接で接合する必要がなくなるから、ビーム溶接に伴うコス上昇と部材の熱変形が回避される。

【0113】

また、デフケース403は溶接部Fで大きな機械的強度が得られ、充分な駆動力伝達機能が得られる。

【0114】

また、ピニオンシャフト323がデフケース403に対し溶接部Gで径方向に位置決めされており、別の位置決め手段を用いる必要がないから、この位置決め手段及び取り付け工数が不要になり、コスト上昇が避けられる。

【0115】

また、浸炭鋼のピニオンシャフト323は上記の接合工程において、防炭処理をしないでも組織変化が発生せず、所望の性質が得られるから、防炭処理に伴うコスト上昇が回避される。

【0116】

<第6実施形態>

図6によって第6実施形態のデファレンシャル装置501(動力伝達装置)と、デファレンシャル装置501に用いられたトルク伝達部材の接合構造とトルク伝達部材の接合方法を説明する。図6の上方はデファレンシャル装置501が用いられた車両の前方に相当する。

【0117】

[第6実施形態のトルク伝達部材の接合構造の特徴]

このトルク伝達部材の接合構造は、サイドギア503(トルク伝達部材:浸炭鋼)とクラッチリング505(噛み合い部の一側になる噛み合い部材:浸炭鋼)が溶接部Hで、緊密な親和性を持った鉄系又はステンレス系の溶接材料の溶接ワイヤ7(他の部材)を介し、溶接方向541から接合(CMT溶接)されており、

サイドギア503とクラッチリング505が、上記接合によって軸方向に位置決めされており、サイドギア503とクラッチリング505が、浸炭鋼であることを特徴とする。

【0118】

[第6実施形態のトルク伝達部材の接合方法の特徴]

このトルク伝達部材の接合方法は、サイドギア503とクラッチリング505を溶接ワイヤ7を介して接合(CMT溶接)し、

サイドギア503とクラッチリング505を、上記接合によって軸方向に位置決めすることができる。

【0119】

[デファレンシャル装置501の特徴]

デファレンシャル装置501は、トルクの伝達経路中に、サイドギア503とクラッチリング505を有し、サイドギア503とクラッチリング505が、請求項1,3,4,6に記載の接合構造を有するか、あるいは、請求項7,9,10,12に記載の方法によって接合されていることを特徴とする。

【0120】

[動力伝達装置501の構成]

デファレンシャル装置501はデフキャリヤに収容されており、エンジンの駆動力によって回転駆動されるデフケース507と、差動機構509と、差動機構509の差動をロックするドッグクラッチ511と、ドッグクラッチ511を操作するアクチュエータ513などから構成されている。

【0121】

デフケース507は、デフケース本体515と、ボルト517,519によってデフケース本体515に固定された左右のカバー521,523からなり、差動機構509は、左サイドギア525及び右サイドギア503と、長いピニオンギア527及び短いピニオンギアと、デフケース507に設けられピニオンギア527を収容する長い収容孔529及び短いピニオンギアを収容する短い収容孔からなり、各ピニオンギアは互いに噛み合うと共に、長いピニオンギアギア527は右のサイドギア503と噛み合い、短いピニオンギアは左のサイドギア525と噛み合っている。また、サイドギア525,503はスプライン連結された駆動軸を介して左右の車輪に連結されており、各ピニオンギアと各収容孔との間ではサイドギア525,503との噛み合い反力を受けて生じる摩擦抵抗により差動制限力が生じる。

【0122】

ドッグクラッチ511は、上記のクラッチリング505と他のクラッチリング531との間に設けられており、アクチュエータ513が作動すると、クラッチリング531が左に押圧されドッグクラッチ511が噛み合って差動機構509の差動がロックされ、アクチュエータ513が停止するとリターンスプリング533によってクラッチリング531が右に押し返されてドッグクラッチ511の噛み合いと差動ロックが解除される。

【0123】

デフケース507を回転させるエンジンの駆動力はデフケース507と各ピニオンギアとサイドギア525,503と各駆動軸を介して左右の車輪に配分され、上記収容孔の摩擦抵抗によって差動が制限され、また、ドッグクラッチ511によって差動がロックされる。

【0124】

[デファレンシャル装置501の効果]

デファレンシャル装置501は次のような効果が得られる。

【0125】

サイドギア503とクラッチリング505が溶接ワイヤ7によって強固に接合(CMT溶接)されており、この溶接部Hでの大きな機械的強度によって充分な駆動力伝達機能が得られると共に、ドッグクラッチ511による差動ロック機能が正常に保たれる。

【0126】

また、サイドギア503とクラッチリング505を接合するためにボルト接合やビーム溶接などを用いる必要がなく、従って、ボルト接合を用いた場合に生じる、ボルトの弛み止め手段やオイル漏れ防止用シール手段の追加、ボルトを含めた部品点数の増加、ボルト固定部での軸方向寸法増大などの問題点が回避され、ビーム溶接に伴うコス上昇と部材の熱変形が回避される。

【0127】

また、サイドギア503とクラッチリング505が溶接部Hで軸方向に位置決めされており、別の位置決め手段を用いる必要がないから、この位置決め手段及び取り付け工数が不要になり、コスト上昇が避けられる。

【0128】

また、浸炭鋼であるサイドギア503とクラッチリング505は上記の接合工程において、防炭処理をしないでも組織変化が発生せず、所望の性質が得られるから、防炭処理に伴うコスト上昇が回避される。

【0129】

<第7実施形態>

図7によって第7実施形態のフロントデフ601(動力伝達装置)と、フロントデフ601に用いられたトルク伝達部材の接合構造とトルク伝達部材の接合方法を説明する。図7の上方はフロントデフ601が用いられた車両の前方に相当する。

【0130】

[第7実施形態のトルク伝達部材の接合構造の特徴]

このトルク伝達部材の接合構造は、デフケース603(第1のトルク伝達部材:球状黒鉛鋳鉄:FCD)とスリーブ605(第2のトルク伝達部材:調質鋼)が溶接部Iで、緊密な親和性を持った鉄系又はステンレス系の溶接材料の溶接ワイヤ7(他の部材)を介し、溶接部Iで接合(CMT溶接)されており、

デフケース603とスリーブ605が、上記接合によって径方向に位置決めされており、デフケース603とスリーブ605が、上記接合によって軸方向に位置決めすることができる。

【0131】

[第7実施形態のトルク伝達部材の接合方法の特徴]

このトルク伝達部材の接合方法は、デフケース603とスリーブ605を溶接ワイヤ7を介して接合(CMT溶接)し、

デフケース603とスリーブ605を、上記接合によって径方向に位置決めし、

デフケース603とスリーブ605を、上記接合によって軸方向に位置決めし、

スリーブ605を、上記接合に先立って調質による表面処理しても、表面硬度によって支承をきたすことなく接合工程を行うことができる。

【0132】

[フロントデフ601の特徴]

フロントデフ601は、トルクの伝達経路中に、デフケース603とスリーブ605を有し、デフケース603とスリーブ605が、請求項1,2,3,4,6に記載の接合構造を有するか、あるいは、請求項7,8,9,10,12に記載の方法によって接合されていることを特徴とする。

【0133】

[フロントデフ601の構成]

フロントデフ601(エンジンの駆動力を左右の前輪に配分するデファレンシャル装置)はトランスミッションケースに収容されており、エンジンの駆動力によりトランスミッションの出力ギアを介して回転駆動される上記デフケース603と、一対のプレッシャーリング607,607と、一対のカムと、ベベルギア式差動機構313と、一対の多板クラッチ409,409とによって構成されている。デフケース603に溶接されたスリーブ605の外周にはトランスファ側に駆動力を伝達するスプライン部609が設けられている。

【0134】

プレッシャーリング607,607はデフケース603に対し軸方向移動自在に連結されており、各カムは差動機構313のピニオンシャフト323とプレッシャーリング607,607との間に設けられている。多板クラッチ409,409はデフケース603とサイドギア327,329との間に配置されており、サイドギア327,329はスプライン連結された駆動軸を介して左右の前輪に連結されている。

【0135】

デフケース603を回転させるエンジンの駆動力はプレッシャーリング607,607と各カムとピニオンシャフト323とを介して差動機構313に入力し、左右の前輪に配分される。また、このとき各カムで生じたカムスラスト力によりプレッシャーリング607,607が左右に移動して各多板クラッチ409が締結され、差動制限が行われる。

【0136】

[フロントデフ601の効果]

フロントデフ601は次のような効果が得られる。

【0137】

デフケース603とスリーブ605が溶接ワイヤ7によって強固に接合(CMT溶接)されており、このように従来は溶接が困難であった鋳鉄部材(デフケース603:球状黒鉛鋳鉄:FCD)と調質鋼の接合が可能になったから、これらをビーム溶接などを用いて溶接する必要がなくなり、ビーム溶接に伴うコス上昇と部材の熱変形が回避される。

【0138】

また、デフケース全体を調質鋼や浸炭鋼で作った場合の過剰品質が回避されると共に、デフケース全体を鋳造した場合のスプライン部609の高周波焼き入れも不要になり、それだけコストが低減される。

【0139】

また、デフケース603とスリーブ605は溶接部Iで大きな機械的強度が得られ、充分な駆動力伝達機能が得られる。

【0140】

また、デフケース603とスリーブ605は溶接部Iで径方向と軸方向にそれぞれ位置決めされており、別の位置決め手段を用いる必要がないから、この位置決め手段及び取り付け工数が不要になり、コスト上昇が避けられる。

【0141】

でも組織変化が発生せず、所望の性質が得られるから、防炭処理に伴うコスト上昇が回避される。

【0142】

なお、スリーブ605には浸炭鋼を用いてもよく、その場合でも上記の調質鋼のスリーブ605と同様な効果が得られる。

【0143】

<第8実施形態>

図8によって第8実施形態のトランスファ701(動力伝達装置)と、トランスファ701に用いられたトルク伝達部材の接合構造とトルク伝達部材の接合方法を説明する。図8の上方はトランスファ701が用いられた車両の前方に相当する。

【0144】

[第8実施形態のトルク伝達部材の接合構造の特徴]

このトルク伝達部材の接合構造は、中空軸703(トルク伝達部材:球状黒鉛鋳鉄:FCD)とリングギア705(噛み合い部の一側になる噛み合い部材:ベベルギア:浸炭鋼)が溶接部Jで、緊密な親和性を持った鉄系又はステンレス系の溶接材料の溶接ワイヤ7(他の部材)を介し、接合(CMT溶接:隅肉溶接)されており、

中空軸703とリングギア705が、上記接合によって軸方向に位置決めすることができる。

【0145】

[第8実施形態のトルク伝達部材の接合方法の特徴]

このトルク伝達部材の接合方法は、中空軸703とリングギア705を溶接ワイヤ7を介して接合(CMT溶接)し、

中空軸703とリングギア705を、上記接合によって軸方向に位置決めし、

リングギア705を、上記接合に先立って浸炭処理による表面処理をしても溶接工程を支障なく行うことができる。リングギヤ705に、浸炭鋼を用いたことを特徴とするので第4の実施形態と同様の効果を得ることができる。

【0146】

[トランスファ701の特徴]

トランスファ701は、トルクの伝達経路中に、中空軸703とリングギア705を有し、中空軸703とリングギア705が、請求項1,3,4,6に記載の接合構造を有するか、あるいは、請求項7,9,10,12に記載の方法によって接合されていることを特徴とする。

【0147】

[トランスファ701の構成]

トランスファ701はトランスファケース707に収容されており、その左方には、エンジンの駆動力によって回転駆動されるフロントデフ(例えば、第7実施形態のフロントデフ601)が配置されている。トランスファ701は、上記の中空軸703及びリングギア705と、リングギア705と噛み合って方向変換歯車組を構成するドライブピニオンギア709(他のベベルギア)がその前端に一体形成されたドライブピニオンシャフト711と、ドライブピニオンシャフト711の後端にナット713で抜け止めされ後輪側の動力伝達系を介してリヤデフ側に連結されたフランジ部材715などから構成されている。

【0148】

中空軸703はスラスト力を受けるベアリング717,719によってトランスファケース707に支持され、ドライブピニオンシャフト711はスラスト力を受けるベアリング721,723によってトランスファケース707に支持されている。また、中空軸703には上記フロントデフのデフケースにスプライン連結された中空の連結軸と連結するためのスプライン部725が設けられており、フロントデフの右駆動軸727が貫通している。

【0149】

フロントデフ側から入力して中空軸703を回転させるエンジンの駆動力は方向変換歯車組(ギア705,709)とドライブピニオンシャフト711とフランジ部材715から後輪側動力伝達系を介してリヤデフに伝達され、左右の後輪に配分される。

【0150】

[トランスファ701の効果]

トランスファ701は次のような効果が得られる。

【0151】

中空軸703とリングギア705が溶接ワイヤ7によって強固に接合(CMT溶接)されており、このように従来は溶接が困難であった鋳鉄部材(中空軸703:球状黒鉛鋳鉄:FCD)の接合が可能になったから、これらを接合するためにボルト接合やビーム溶接などを用いる必要がない。

【0152】

従って、ボルト接合を用いた場合に生じる、ボルトの弛み止め手段やオイル漏れ防止用シール手段の追加、ボルトを含めた部品点数の増加、ボルト固定部での軸方向寸法増大などの問題点が回避され、また、ビーム溶接に伴うコス上昇と部材の熱変形が回避される。

【0153】

また、中空軸703とリングギア705は溶接部Jで強固に接合されており、その大きな機械的強度によって充分な駆動力伝達機能が得られる。

【0154】

また、中空軸703とリングギア705は溶接部Jで軸方向に位置決めされているから、別の位置決め手段を用いる必要がなく、従って、この位置決め手段及び取り付け工数が不要になり、コスト上昇が避けられる。

【0155】

また、浸炭鋼のリングギア705は上記の接合工程において、防炭処理をしないでも組織変化が発生せず、所望の性質が得られるから、防炭処理に伴うコスト上昇が回避される。

【0156】

<第9実施形態>

図9によって第9実施形態の動力伝達装置801と、動力伝達装置801に用いられたトルク伝達部材の接合構造とトルク伝達部材の接合方法を説明する。動力伝達装置801はハイブリッド4輪駆動車に用いられており、この4輪駆動車はエンジンを原動機にした前輪側の動力系と、電動モータを原動機にした後輪側の動力系から構成され、動力伝達装置801は後輪側の動力系に用いられている。図9の上方はこの4輪駆動車の前方に相当する。

【0157】

[第9実施形態のトルク伝達部材の接合構造の特徴]

このトルク伝達部材の接合構造は、アウターデフケース803(トルク伝達部材:球状黒鉛鋳鉄:FCD)とリングギア805(噛み合い部の一側になる噛み合い部材:浸炭鋼)が溶接部Kで、緊密な親和性を持った鉄系又はステンレス系の溶接材料の溶接ワイヤ7(他の部材)を介し、溶接方向841から接合(CMT溶接)されており、

アウターデフケース803とリングギア805が、上記接合によって軸方向に位置決めされており、

リングギア805が、上記接合に先立って浸炭処理による表面処理されている。

【0158】

[第9実施形態のトルク伝達部材の接合方法の特徴]

このトルク伝達部材の接合方法は、アウターデフケース803とリングギア805を溶接ワイヤ7を介して接合(CMT溶接)し、

アウターデフケース803とリングギア805を、上記接合によって軸方向に位置決めし、

リングギア805を、上記接合に先立って表面処理しても、溶接工程を支障なく行うことができる。

【0159】

[動力伝達装置801の特徴]

動力伝達装置801は、トルクの伝達経路中に、アウターデフケース803とリングギア805を有し、アウターデフケース803とリングギア805が、請求項1,3,4,6に記載の接合構造を有するか、あるいは、請求項7,9,10,12に記載の方法によって接合されていることを特徴とする。

【0160】

[動力伝達装置801の構成]

動力伝達装置801はキャリヤ807に収容されており、電動モータによって回転駆動される入力軸809と、中間軸811と、小径ギア813と大径ギア815からなる前段の減速ギヤ組817と、小径ギア819とリングギア805(大径ギア)からなる後段の減速ギヤ組821と、リヤデフ823などから構成されている。入力軸809はボールベアリング825,827によってキャリヤ807に支持され、中間軸811はボールベアリング829とニードルベアリング831によってキャリヤ807に支持されている。小径ギア813は入力軸809に形成され、大径ギア815は中間軸811に固定され、小径ギア819は中間軸811に形成され、リングギア805は、上記のように、アウターデフケース803に溶接されている。

【0161】

リヤデフ823は、アウターデフケース803と、インナーデフケース833と、メインクラッチ13と、パイロットクラッチ15と、電磁マグネット17と、カムリング19と、ボールカム21と、プレッシャープレート23と、アーマチャ25と、差動機構313と、コントローラなどから構成されている。

【0162】

アウターデフケース803とリングギア805は複列ボールベアリング835によってインナーデフケース833の外周に支持されており、インナーデフケース833の左端はボールベアリング837によってキャリヤ807に支持され、右端はボールベアリング837と電磁マグネット17のコア49とを介してキャリヤ807に支持されている。メインクラッチ13はアウターデフケース803とインナーデフケース833の間に配置され、パイロットクラッチ15はアウターデフケース803とカムリング19の間に配置され、差動機構313のピニオンシャフト323はインナーデフケース833に連結されている。

【0163】

コントローラは、電磁マグネット17の励磁、励磁電流の制御、励磁停止を行い、電磁マグネット17が励磁されると、メインクラッチ13によってアウターデフケース803とインナーデフケース833が連結され、電動モータの駆動力は減速ギア組817,821によって車輪(後輪)の走行回転数域まで減速されて差動機構313に伝達され、左右の後輪に配分される。また、電磁マグネット17の励磁が停止されるとメインクラッチ13の連結が解除され、後輪側が電動モータから切り離される。

【0164】

また、コントローラは電動モータの駆動、回転数調整、駆動停止を行い、通常の走行中は電動モータを停止すると共にメインクラッチ13により駆動力を遮断して後輪側動力系の作動を停止させることにより、車両を前輪側動力系による2輪駆動状態にする。また、大きな駆動力が必要になると、電動モータを駆動させ、メインクラッチ13を連結し、後輪側動力系を作動させて車両を4輪駆動状態にする。

【0165】

[動力伝達装置801の効果]

動力伝達装置801は次のような効果が得られる。

【0166】

アウターデフケース803とリングギア805が溶接ワイヤ7によって強固に接合(CMT溶接)されており、従来は溶接が困難であった鋳鉄部材(アウターデフケース803:球状黒鉛鋳鉄:FCD)の接合が可能になったから、これらを接合するためにボルト接合やビーム溶接などを用いる必要がない。

【0167】

従って、ボルト接合に伴う、ボルトの弛み止め手段やオイル漏れ防止用シール手段の追加、ボルトを含めた部品点数の増加、ボルト固定部での軸方向寸法増大などの問題点が回避され、また、ビーム溶接に伴うコス上昇と部材の熱変形が回避される。

【0168】

また、アウターデフケース803とリングギア805は溶接部Kで強固に接合されており、その大きな機械的強度によって充分な駆動力伝達機能が得られる。

【0169】

また、アウターデフケース803とリングギア805は溶接部Kで軸方向に位置決めされているから、別の位置決め手段を用いる必要がなく、従って、この位置決め手段及び取り付け工数が不要になり、コスト上昇が避けられる。

【0170】

また、浸炭鋼のリングギア805は上記の接合工程において、防炭処理をしないでも組織変化が発生せず、所望の性質が得られるから、防炭処理に伴うコスト上昇が回避される。

【0171】

[本発明の範囲に含まれる他の態様]

なお、本発明において、トルク伝達部材や噛み合い部材の接合(CMT溶接)は、所望の強度が得られる範囲内であれば、全周溶接でなく、例えば、千鳥溶接のように飛び飛びの溶接でもよい。

【図面の簡単な説明】

【0172】

【図1】第1実施形態の動力伝達装置1を示す断面図である。

【図2】第2実施形態の動力伝達装置101を示す断面図である。

【図3】第3実施形態の動力伝達装置201を示す断面図である。

【図4】第4実施形態の動力伝達装置301を示す断面図である。

【図5】第5実施形態の動力伝達装置401を示す断面図である。

【図6】第6実施形態のデファレンシャル装置501を示す断面図である。

【図7】第7実施形態のフロントデフ601を示す断面図である。

【図8】第8実施形態のトランスファ701を示す断面図である。

【図9】第9実施形態の動力伝達装置801を示す断面図である。

【図10】従来例の断面図である。

【符号の説明】

【0173】

1 動力伝達装置

3 ロータ(第1のトルク伝達部材:磁性材料:低炭素鋼)

5 円筒部材(第2のトルク伝達部材:非磁性材料:アルミニューム合金)

7 溶接ワイヤ(緊密な親和性を持った他の部材)

101 動力伝達装置

201 動力伝達装置

203 第1ハブ(第1のトルク伝達部材:浸炭鋼)

205 第2ハブ(第2のトルク伝達部材:非磁性材料:オーステナイト系ステ ンレス鋼)

301 動力伝達装置

303 リングギア(噛み合い部の一側になる噛み合い部材:浸炭鋼)

305 デフケース(トルク伝達部材:球状黒鉛鋳鉄:FCD)

401 動力伝達装置

405 ケーシング部材(第1のトルク伝達部材:球状黒鉛鋳鉄:FCD)

407 ケーシング部材(第2のトルク伝達部材:球状黒鉛鋳鉄:FCD)

323 ピニオンシャフト(第2のトルク伝達部材:浸炭鋼)

501 デファレンシャル装置(動力伝達装置)

503 サイドギア(トルク伝達部材:浸炭鋼)

505 クラッチリング(噛み合い部の一側になる噛み合い部材:浸炭鋼)

601 フロントデフ(動力伝達装置)

603 デフケース(第1のトルク伝達部材:球状黒鉛鋳鉄:FCD)

605 スリーブ(第2のトルク伝達部材:調質鋼)

701 トランスファ(動力伝達装置)

703 中空軸(トルク伝達部材:球状黒鉛鋳鉄:FCD)

705 リングギア(噛み合い部の一側になる噛み合い部材:ベベルギア:浸炭 鋼)

801 動力伝達装置

803 アウターデフケース(トルク伝達部材:球状黒鉛鋳鉄:FCD)

805 リングギア(噛み合い部の一側になる噛み合い部材:浸炭鋼)

【特許請求の範囲】

【請求項1】

第1のトルク伝達部材と第2のトルク伝達部材が、それぞれに緊密な親和性を持つ他の部材を介して接合されていることを特徴とするトルク伝達部材の接合構造。

【請求項2】

請求項1に記載されたトルク伝達部材の接合構造であって、

前記第1のトルク伝達部材と前記第2のトルク伝達部材が、前記接合によって径方向に位置決めされていることを特徴とするトルク伝達部材の接合構造。

【請求項3】

請求項1に記載されたトルク伝達部材の接合構造であって、

前記第1のトルク伝達部材と前記第2のトルク伝達部材が、前記接合によって軸方向に位置決めされていることを特徴とするトルク伝達部材の接合構造。

【請求項4】

請求項1〜請求項3のいずれかに記載されたトルク伝達部材の接合構造であって、

前記第1のトルク伝達部材と第2のトルク伝達部材の少なくとも一方が、前記接合に先立って表面処理されていることを特徴とするトルク伝達部材の接合構造。

【請求項5】

請求項1〜請求項3のいずれかに記載されたトルク伝達部材の接合構造であって、

前記第1のトルク伝達部材と前記第2のトルク伝達部材の一方がアルミニューム合金であり、他方が鉄系合金であり、前記鉄系合金が前記接合に先立って亜鉛メッキされていることを特徴とするトルク伝達部材の接合構造。

【請求項6】

請求項1〜請求項5のいずれかに記載されたトルク伝達部材の接合構造であって、

第1のトルク伝達部材と第2のトルク伝達部材の一方または両方が、浸炭鋼または調質鋼または鋳鉄であることを特徴とするトルク伝達部材の接合構造。

【請求項7】

第1のトルク伝達部材と第2のトルク伝達部材を、それぞれに緊密な親和性を持つ他の部材を介して接合することを特徴とするトルク伝達部材の接合方法。

【請求項8】

請求項7に記載されたトルク伝達部材の接合方法であって、

前記第1のトルク伝達部材と前記第2のトルク伝達部材を、前記接合によって径方向に位置決めすることを特徴とするトルク伝達部材の接合方法。

【請求項9】

請求項7に記載されたトルク伝達部材の接合方法であって、

前記第1のトルク伝達部材と前記第2のトルク伝達部材を、前記接合によって軸方向に位置決めすることを特徴とするトルク伝達部材の接合方法。

【請求項10】

請求項7〜請求項9のいずれかに記載されたトルク伝達部材の接合方法であって、

前記第1のトルク伝達部材と第2のトルク伝達部材の少なくとも一方を、前記接合に先立って表面処理することを特徴とするトルク伝達部材の接合方法。

【請求項11】

請求項7〜請求項10のいずれかに記載されたトルク伝達部材の接合方法であって、

前記第1のトルク伝達部材と前記第2のトルク伝達部材の一方がアルミニューム合金であり、他方が鉄系合金であり、前記鉄系合金を前記接合に先立って亜鉛メッキすることを特徴とするトルク伝達部材の接合方法。

【請求項12】

請求項7〜請求11のいずれかに記載されたトルク伝達部材の接合方法であって、

前記第1のトルク伝達部材と前記第2のトルク伝達部材の一方または両方に、浸炭鋼または調質鋼又は鋳鉄を用いることを特徴とするトルク伝達部材の接合方法。

【請求項13】

トルクの伝達経路中に、第1のトルク伝達部材と、第2のトルク伝達部材とを有する動力伝達装置であって、前記第1のトルク伝達部材と第2のトルク伝達部材が、前記請求項1〜請求項6記載の接合構造を有するか、あるいは、前記請求項7〜請求項12記載の方法によって接合されていることを特徴とする動力伝達装置。

【請求項14】

トルクの伝達経路中に、トルク伝達部材と、噛み合い部の一側になる噛み合い部材とを有する動力伝達装置であって、前記トルク伝達部材と噛み合い部材が、前記請求項1〜請求項6記載の接合構造を有するか、あるいは、前記請求項7〜請求項12記載の方法によって接合されていることを特徴とする動力伝達装置。

【請求項1】

第1のトルク伝達部材と第2のトルク伝達部材が、それぞれに緊密な親和性を持つ他の部材を介して接合されていることを特徴とするトルク伝達部材の接合構造。

【請求項2】

請求項1に記載されたトルク伝達部材の接合構造であって、

前記第1のトルク伝達部材と前記第2のトルク伝達部材が、前記接合によって径方向に位置決めされていることを特徴とするトルク伝達部材の接合構造。

【請求項3】

請求項1に記載されたトルク伝達部材の接合構造であって、

前記第1のトルク伝達部材と前記第2のトルク伝達部材が、前記接合によって軸方向に位置決めされていることを特徴とするトルク伝達部材の接合構造。

【請求項4】

請求項1〜請求項3のいずれかに記載されたトルク伝達部材の接合構造であって、

前記第1のトルク伝達部材と第2のトルク伝達部材の少なくとも一方が、前記接合に先立って表面処理されていることを特徴とするトルク伝達部材の接合構造。

【請求項5】

請求項1〜請求項3のいずれかに記載されたトルク伝達部材の接合構造であって、

前記第1のトルク伝達部材と前記第2のトルク伝達部材の一方がアルミニューム合金であり、他方が鉄系合金であり、前記鉄系合金が前記接合に先立って亜鉛メッキされていることを特徴とするトルク伝達部材の接合構造。

【請求項6】

請求項1〜請求項5のいずれかに記載されたトルク伝達部材の接合構造であって、

第1のトルク伝達部材と第2のトルク伝達部材の一方または両方が、浸炭鋼または調質鋼または鋳鉄であることを特徴とするトルク伝達部材の接合構造。

【請求項7】

第1のトルク伝達部材と第2のトルク伝達部材を、それぞれに緊密な親和性を持つ他の部材を介して接合することを特徴とするトルク伝達部材の接合方法。

【請求項8】

請求項7に記載されたトルク伝達部材の接合方法であって、

前記第1のトルク伝達部材と前記第2のトルク伝達部材を、前記接合によって径方向に位置決めすることを特徴とするトルク伝達部材の接合方法。

【請求項9】

請求項7に記載されたトルク伝達部材の接合方法であって、

前記第1のトルク伝達部材と前記第2のトルク伝達部材を、前記接合によって軸方向に位置決めすることを特徴とするトルク伝達部材の接合方法。

【請求項10】

請求項7〜請求項9のいずれかに記載されたトルク伝達部材の接合方法であって、

前記第1のトルク伝達部材と第2のトルク伝達部材の少なくとも一方を、前記接合に先立って表面処理することを特徴とするトルク伝達部材の接合方法。

【請求項11】

請求項7〜請求項10のいずれかに記載されたトルク伝達部材の接合方法であって、

前記第1のトルク伝達部材と前記第2のトルク伝達部材の一方がアルミニューム合金であり、他方が鉄系合金であり、前記鉄系合金を前記接合に先立って亜鉛メッキすることを特徴とするトルク伝達部材の接合方法。

【請求項12】

請求項7〜請求11のいずれかに記載されたトルク伝達部材の接合方法であって、

前記第1のトルク伝達部材と前記第2のトルク伝達部材の一方または両方に、浸炭鋼または調質鋼又は鋳鉄を用いることを特徴とするトルク伝達部材の接合方法。

【請求項13】

トルクの伝達経路中に、第1のトルク伝達部材と、第2のトルク伝達部材とを有する動力伝達装置であって、前記第1のトルク伝達部材と第2のトルク伝達部材が、前記請求項1〜請求項6記載の接合構造を有するか、あるいは、前記請求項7〜請求項12記載の方法によって接合されていることを特徴とする動力伝達装置。

【請求項14】

トルクの伝達経路中に、トルク伝達部材と、噛み合い部の一側になる噛み合い部材とを有する動力伝達装置であって、前記トルク伝達部材と噛み合い部材が、前記請求項1〜請求項6記載の接合構造を有するか、あるいは、前記請求項7〜請求項12記載の方法によって接合されていることを特徴とする動力伝達装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2007−170622(P2007−170622A)

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願番号】特願2005−372438(P2005−372438)

【出願日】平成17年12月26日(2005.12.26)

【出願人】(000225050)GKN ドライブライン トルクテクノロジー株式会社 (409)

【Fターム(参考)】

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願日】平成17年12月26日(2005.12.26)

【出願人】(000225050)GKN ドライブライン トルクテクノロジー株式会社 (409)

【Fターム(参考)】

[ Back to top ]