トレイサビリティ管理システム及びトレイサビリティ管理方法

【課題】トレイサビリティ管理システムにおいて、建設現場における資材の品質、トレイサビリティ、作業内容の総合的な管理を実現する。

【解決手段】トレイサビリティ管理システム(1)は、資材(10)に取り付けられた識別標識(11)を端末(100)で読み取ることにより取得した識別情報を、通信網(200)を介して接続された管理サーバ(300)が備える記憶手段(304,305,306等)に記憶することにより、資材のトレイサビリティを管理する。特に、端末は識別情報を読み取るタイミングで位置情報を検出する位置検出手段(104)を有し、識別情報を検出した位置情報と関連付けて記憶手段に記憶する。

【解決手段】トレイサビリティ管理システム(1)は、資材(10)に取り付けられた識別標識(11)を端末(100)で読み取ることにより取得した識別情報を、通信網(200)を介して接続された管理サーバ(300)が備える記憶手段(304,305,306等)に記憶することにより、資材のトレイサビリティを管理する。特に、端末は識別情報を読み取るタイミングで位置情報を検出する位置検出手段(104)を有し、識別情報を検出した位置情報と関連付けて記憶手段に記憶する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建設現場で取り扱われる資材に取り付けられた識別標識を端末で読み取ることにより取得した識別情報を、通信網を介して端末と接続された管理サーバで管理するトレイサビリティ管理システム及びトレイサビリティ管理方法の技術分野に関する。

【背景技術】

【0002】

例えば肥料プラントやボイラプラントなどのプラント施設の建設に用いられる資材は、予め工場にて製造された後、建設現場に搬送される。建設現場に搬送された建設資材は、現場で適宜加工された後、建設物に据え付けられる。プラント施設の建設に用いられる建設資材は、その種類及び数量が非常に多いため、建設作業を担う作業員の作業内容も複雑化する傾向にあり、作業員の作業管理を適切に行うことが要求される。また、近年の傾向として、プラント建設に用いられる資材の品質管理や、資材が最終的に建設物に組み込まれて使用されるまでの間のトレイサビリティの管理が重要視されている。

【0003】

このような要求に対応するための建設現場の管理システムとして、例えば特許文献1には、識別情報を記録したRF―IDを用いて、資材や据付機器等のトレイサビリティ管理を行う技術が開示されている。また、特許文献2には、設計図面上に作業完了済みの箇所と作業未完了の箇所とを区別して表示することにより、建設作業の進捗度を視覚的に認識可能なように表示することにより、建設現場の管理を容易下する作業進捗管理支援システムが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−158569号公報

【特許文献2】特開2004−5237号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1によれば、完了した作業内容を逐次RF―IDに記憶させて、適宜読み出し可能に構成することによって、後日記憶された作業内容に基づいて建設現場の進捗度を追跡できるとされている。しかしながら、未実施の作業内容や現在実施中の作業内容についてはRF―IDに記憶されていないため、管理することが困難できない。特に、建設作業では、建設に使用される資材や設計内容が資材情報や設計情報として予め規定されているが、実際に作業員が過去に行った作業や、現在作業中の作業や、これから実施しようとする作業の内容がこれらの情報に照らし合わせて適切なものであるか否かを照合することができない。そのため、建設作業に不適切な資材が用いられたり、不適切な作業が行われた場合であっても事前防止が困難である。このように背景技術では、建設作業に用いられる資材や作業内容を十分管理できないという問題点がある。特にプラント施設の建設に用いられる建設資材は、その種類及び数量が非常に多く、作業内容も複雑化するため、このような問題点はより一層顕著となる。

【0006】

また、近年の傾向として、建設完了後にも、工場で製造された資材に後発的に不具合が発覚した場合(例えば、資材がリコール対象となった場合)に、対象となる資材を迅速に把握し対策を講じることが重要である。このようにトレイサビリティに関する要求は年々高まっており、より正確で信頼性の高いトレイサビリティの確保が望まれている。

【0007】

本発明は上記課題に鑑みなされたものであって、建設現場における資材の品質、トレイサビリティ、作業内容を総合的に管理可能なトレイサビリティ管理システム及びトレイサビリティ管理方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明のトレイサビリティ管理システムは上記課題を解決するために、建設現場で取り扱われる資材に取り付けられた識別標識を端末で読み取ることにより取得した識別情報を、前記端末と接続された管理サーバが備える記憶手段に記憶することにより、前記資材のトレイサビリティを管理するトレイサビリティ管理システムにおいて、前記端末は前記識別情報を読み取るタイミングで位置情報を検出する位置検出手段を有しており、前記識別情報を前記検出した位置情報と関連付けて前記記憶手段に記憶することを特徴とする。

【0009】

本発明のトレイサビリティ管理システムによれば、識別標識を端末で読み取ることにより、資材の識別情報と位置情報とを関連付けて記憶手段に格納することができるので、資材がどの位置にあるかを的確に把握することができる。そのため、資材の種類及び数量が大量になるプラント建設現場のような状況下においても、建設作業の各工程において端末を用いて位置情報を適宜取得することによって、資材管理を適切に行い、信頼性の高いトレイサビリティを確保することができる。

【0010】

尚、端末は無線又は有線の通信網を介して遠隔地に設置された管理サーバに接続可能に構成されていてもよいし、端末を管理サーバの設置箇所まで移動して直接接続可能に構成されていてもよい。即ち、建設現場にいる作業員が所有する端末を遠隔地にある事務所に設置された管理サーバに通信により接続してもよいし、建設現場で作業員が使用した端末を管理サーバが設置されている事務所等に帰還した際に、端末を管理サーバに直接接続してもよい。尚、前者の場合、管理サーバとの各種情報のやり取りは通信網を介して随時可能である一方で、後者の場合、管理サーバに直接接続された際に一括に管理サーバとの各種情報のやり取りを行うとよい。

【0011】

尚、位置検出手段は、GPS信号、Wi−Fi信号を受信することにより、端末の建設現場においてどの位置にいるかを示す位置情報を取得可能な手段である。位置検出手段の他の例としては、例えば建設現場の位置区画ごとに予め備え付けられた位置識別バーコードや位置識別ICタグを読み込み可能な手段を採用してもよい。

【0012】

本発明の一態様としては、前記管理サーバは建設作業に必要な資材を規定する資材情報を格納する資材情報データベースを更に備えており、前記端末は、前記読み取った識別情報を前記資材情報データベースから取得した資材情報と比較することにより、前記識別標識が取り付けられた資材が前記資材情報に規定された資材と一致するか否かを照合し、その照合結果を前記記憶手段に記憶するとよい。この場合、予め規定された資材情報と、端末から取得した識別情報とを照合することによって、当該建設資材が資材情報に規定された適切な資材であるか否かを判断することができる。そのため、誤った建設資材が建設に用いられることを未然に防止することができ、建設資材の高度な品質管理を行うことができる。

【0013】

また、前記管理サーバは建設物の設計内容を規定する設計情報を格納する設計情報データベースを更に備えており、前記端末は、前記読み取った識別情報を前記設計情報データベースから取得した設計情報と比較することにより、前記識別標識が取り付けられた資材が前記設計情報に規定された設計内容に一致しているか否かを照合し、その照合結果を前記記憶手段に記憶してもよい。この場合、資材が設計情報に規定された設計内容に適したものであるか否かを判断することができる。そのため、作業員が作業過程において設計情報に合致しない誤った資材を使用しようとした場合に、設計情報との照合により、未然に当該誤りを検出することができる。その結果、作業員の作業内容について高度な管理を実現することが可能となる。

【0014】

好ましくは、前記端末は、前記識別情報を取得する毎に前記位置検出手段により位置情報を検出し、前記記憶手段に記憶された位置情報を更新するとよい。この場合、端末で識別標識を読取操作する度に位置情報を最新の状態に更新できるので、資材の存在位置をより的確に追跡することができる。その結果、建設現場に置いて建設資材を探索する際に当該位置情報に基づいて容易に探索が可能となると共に、より精度の高いトレイサビリティを構築することができる。

【0015】

また、前記管理サーバは建設作業に携わる作業者を規定する作業者情報を格納する作業者情報データベースを更に備えており、前記端末は前記作業者が所有する作業者識別標識を読み取り、該読み取った内容を前記作業者情報データベースから取得した作業者情報と照合し、その照合結果を前記記憶手段に記憶してもよい。この場合、端末の操作を行う作業者を作業者情報データベースに格納された作業者情報に基づいて照合できるので、不適任な作業者による作業が行われることを未然に防止することができる。例えば、溶接作業など特定の資格を所有する作業者しか行えない作業時に、資格を有さない作業者による作業を禁止することができる。

【0016】

また、前記管理サーバは建設作業に携わる溶接部材を規定する溶接部材情報を格納する溶接部材情報データベースを更に備えており、前記端末は前記溶接部材が所有する溶接部材識別標識を読み取り、該読み取った内容を前記溶接部材情報データベースから取得した溶接部材情報と照合し、その照合結果を前記記憶手段に記憶してもよい。この場合、端末で溶接部材標識の記録内容を読み取ることによって、溶接作業に使用される溶接部材を溶接部材情報データベースから取得した溶接部材情報と照合し、作業者が溶接作業の際に誤った溶接材料や溶接棒を使用することを未然に防止でき、作業品質を良好に確保することができる。

【0017】

また、前記資材を複数組み合わせて建設物に据え付けられる建設部材を新たに作成した場合に、前記端末は、前記作成された建設部材を、前記組み合わせた資材の各々の識別情報と関連付けて前記記憶手段に登録してもよい。建設現場では製造工場からの入荷資材を複数組み合わせることによって新たな建設部材を作成する場合がある。例えば入荷資材が配管である場合には、これらを組み合わせてスプールを製造する場合がある。このように新たに作成された建設部材についても、識別情報を付与してデータベースに登録することによって、上記資材と同様に管理が可能となる。

【0018】

また、前記管理サーバは建設現場の周辺地図情報を格納する周辺地図データベースを更に備えており、前記端末は、前記記憶手段に記憶された位置情報と前記周辺地図データベースから取得した周辺地図情報とに基づいて、前記資材の存在位置を周辺地図上に表示してもよい。この場合、各工程において資材の位置がどこにあるかを周辺地図上で視覚的に表示することができる。これにより、建設現場に置いて資材を探索する際に当該位置情報に基づいて容易に探索が可能となると共に、資材がどこにあるかを容易に追跡でき、作業員の作業効率の向上に貢献することができる。

【0019】

また、前記端末は撮像画像を取得するための撮像手段を備えており、該取得した撮像画像を前記取得した識別情報に関連付けて前記記憶手段に記憶してもよい。この場合、資材の外見を撮像画像として記憶手段に記憶できるので、作業者は当該撮像画像を参照することにより、資材を建設現場で容易に探索したり、資材を取り扱う際に誤った資材を使用してしまうことを未然に防止することができる。このように、作業員の作業効率や、資材の品質管理を効果的に向上させることができる。

【0020】

また、前記端末は、建設物への据え付け作業の進捗度に対応して、前記資材の各々を区別して表示してもよい。この場合、作業の進捗度を視覚的に把握することができるので、建設作業の進捗度を容易に管理することができる。

【0021】

また、前記識別情報には前記資材の製造ロット番号が含まれており、前記端末は指定された製造ロット番号を有する資材を、他の資材と区別して表示してもよい。この場合、建設後に所定の製造ロットナンバーに不具合が発覚した場合に、建設物のどの部分に組み込まれたのかを容易に把握することができ、信頼性の高いトレイサビリティを構築することができる。

【0022】

本発明のトレイサビリティ管理方法は上記課題を解決するために、建設現場で取り扱われる資材に取り付けられた識別標識を端末で読み取ることにより取得した識別情報を、通信網を介して前記端末と接続された管理サーバが備える記憶手段に記憶することにより、前記資材のトレイサビリティを管理するトレイサビリティ管理方法において、前記端末が有する位置検出手段によって、前記識別情報を読み取るタイミングで位置情報を検出する位置検出工程と、前記識別情報を前記検出した位置情報と関連付けて前記記憶手段に記憶する記憶工程とを備えたことを特徴とする。

本発明のトレイサビリティ管理方法によれば、上述のトレイサビリティ管理システム(上記各種態様を含む)を好適に実現することができる。

【発明の効果】

【0023】

本発明によれば、識別標識を端末で読み取ることにより、資材の識別情報と位置情報とを関連付けて記憶手段に格納することができるので、資材がどの位置にあるかを的確に把握することができる。そのため、資材の種類及び数量が大量になるプラント建設現場のような状況下においても、建設作業の各工程において端末を用いて位置情報を適宜取得することによって、資材管理を適切に行い、信頼性の高いトレイサビリティを確保することができる。

【図面の簡単な説明】

【0024】

【図1】本発明に係る管理システムの全体構成を示すブロック図である。

【図2】本発明に係る管理システムに使用される端末の動作を概念的に示す模式図である。

【図3】端末の基本動作を示すフローチャート図である。

【図4】現地履歴データベースに格納された現地履歴情報の一例である。

【図5】本発明に係る管理システムの入荷払出管理支援動作の具体的内容を示すフローチャート図である。

【図6】入荷後の資材が移動される資材置場を模式的に示す平面図である。

【図7】複数の資材からスプールを製造する過程を模式的に示す模式図である。

【図8】新規に製造されたスプールを登録する手順を示すフローチャート図である。

【図9】現地プログレス管理データベースに格納されたスプールの登録情報の一例である。

【図10】本発明に係る管理システムの現地工事エリア内位置検索動作の具体的内容を示すフローチャート図である。

【図11】スプールが保管される仮置場を模式的に示す平面図である。

【図12】本発明に係る管理システムの工事トレイサビリティ・照合支援動作の具体的内容を示すフローチャート図である。

【図13】現地履歴データベースに記録された履歴情報の一例である。

【図14】本発明に係る管理システムの見える化動作を示すフローチャート図である。

【図15】3Dデータ上に進捗度に応じて色分け表示した端末の画面である。

【図16】3Dデータ上に表示された不良ロット番号に対応する資材の一例を示す表示手段の画面である。

【発明を実施するための形態】

【0025】

以下、図面を参照して本発明の好適な実施例を例示的に詳しく説明する。但しこの実施例に記載されている構成部品の寸法、材質、形状、その相対的配置等は特に特定的な記載がない限りは、この発明の範囲をそれに限定する趣旨ではなく、単なる説明例に過ぎない。

【0026】

本実施例では、例えば肥料プラントやボイラプラントなどのプラント施設の建設現場に、工場で製造された資材が入荷し、当該資材からスプールを形成して建設物に据え付けられるまでの一連の建設作業における資材の品質や作業内容の管理を行う管理システムを例に説明する。

【0027】

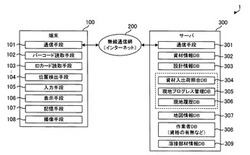

図1は、本発明に係る管理システム1の全体構成を示すブロック図であり、図2は本発明に係る管理システム1に使用される端末の動作を概念的に示す模式図である。本発明に係る管理システム1は、作業員が所有する端末100と、無線通信網200(インターネット)を介して前記端末100と通信可能なサーバ300とからなる。

【0028】

端末100には、無線通信網200に接続するための通信手段101、各種バーコードを読み取るためのバーコード読取手段102、作業者が所有するIDカードを読み取るためのIDカード読取手段103、端末100の位置を外部から取得した位置信号(GPS信号やWi−Fi信号など)に基づいて検出可能な位置検出手段104、作業者が各種情報を入力するためのキーボードやマウス、或いはタッチパネルなどの入力手段105、各種情報を画面上に表示するためのディスプレイなどの表示手段106、各種情報を記憶するための記憶手段107、画像を撮影するための撮像手段108を備えてなる。

【0029】

図2に示すように、建設現場で取り扱われる資材10には、資材10の識別情報が記録された識別標識であるバーコード11が取り付けられており、該バーコード11を端末100(バーコード読取手段102)で読み取ることによって、端末100は資材10の識別情報を取得することができる。また、建設現場で作業を行う作業者は自身を識別するための作業者識別情報(例えば、氏名や年齢などの個人情報、役職、保有資格の有無及び種類など)が記録されたIDカード20を所有しており、該IDカード20を端末100のIDカード読取手段103で読み取ることによって、端末100は作業者識別情報を取得することができる。また、端末100の位置検出手段104は、複数のGPS通信衛星から発信されたGPS信号を受信することにより、又は、無線LAN基地局から発信された無線信号を受信することにより、端末100の位置を位置情報として取得することができる。

【0030】

尚、位置取得手段は、端末100が屋外などのGPS信号が受信可能な位置にある場合には位置情報をGPS通信衛星から取得し、端末100が屋内などのGPS信号が受信不能な位置にある場合には位置情報を無線LANから取得するとよい。

【0031】

ここで、図3は端末100の基本動作を示すフローチャート図である。まず、端末100を所有する作業者は、入力手段105を操作することによって、これから実施する作業内容(資材の入荷、払出、移動、据付、溶接など)を選択する(ステップS11)。続いて、端末100を用いて、自身が所有するIDカード20を読み取ると共に、当該作業に用いる資材10などに取り付けられたバーコード11を読み取る(ステップS12)。これにより、当該作業を実施する作業者が誰であり、当該作業にどのような資材などが用いたかが取得される。

【0032】

続いて、端末100は無線通信網200を介してサーバ300側の然るべきデータベースから対応する情報を取得し(ステップS13)、ステップS12で取得した情報と照合する(ステップS14)。そして、ステップS14における照合結果が適切である場合(ステップS14:YES)には、端末100はピンポン音を発して作業者に作業許可を与え(ステップS15)、作業者は該当する作業を実施する(ステップS16)。以上の照合結果や作業履歴はサーバ300側に記録され(ステップS17)、資材の品質や作業内容がサーバ300によって管理される。尚、ステップS14における照合結果が不適切である場合(ステップS14:NO)には、端末100は警告音を発し(ステップS18)、作業者に取り扱っている資材や、作業内容の再確認を促す(ステップS19)。

【0033】

再び図1に戻って、サーバ300には、無線通信網200に接続するための通信手段301、資材情報を格納する資材情報データベース302、設計情報を格納する設計情報データベース303、建設現場に入荷した資材10の照合結果を格納する資材入出荷照合データベース304、資材を用いたスプールの作成などの進捗情報を格納する現地プログレス管理データベース305、作業員により実施された作業内容を履歴として格納する現地履歴データベース306、建設現場の周辺(資材置場や仮置場など)の地図情報を格納する地図情報データベース307、建設作業に携わる作業者の識別情報を格納するID作業者データベース308を備えてなる。これらの各種データベースは端末100によって書き込み可能であり、このとき本発明の「記憶手段」の一例として機能するものである。

【0034】

資材情報データベース302に格納される資材情報には、建設作業に必要な資材に関する情報、例えば資材の種類、数量、サイズ、材質などが含まれている。設計情報データベース303に格納される設計情報には、建設物の設計内容に関する情報、例えば配管工事の場合は配管ライン、該配管ラインにおける管割方法を特定するための管割情報、管割された配管間の溶接方法を特定するための溶接点情報(溶接点の位置及び個数など)などが含まれる。

【0035】

資材入出荷照合データベース304には、上述のように端末100によって建設現場に入荷した資材20に取り付けられたバーコード11を読み取ることによって、当該バーコード11の記録内容を資材情報に照合した照合結果が格納される。尚、端末100を用いた入荷資材の照合方法については、後に詳述する。

【0036】

現地プログレス管理データベース305には、資材を用いたスプールの作成などの進捗情報が格納されており、現地履歴データベース306には、建設現場において作業員が行った作業内容が履歴として格納されている。ここで、図4は現地履歴データベース306に格納された作業履歴に関する現地作業履歴情報の一例である。現地履歴情報には、作業が行われた時刻や場所、端末100によって読み込まれたバーコード又はIDカードの内容、作業者が行った作業内容が含まれている。これらの各種項目は、端末100によって資材10に取り付けられたバーコード11や作業者が所有しているIDカード20などを読み込むことによって記録される。

【0037】

続いて、実際の建設作業の流れに沿って、本発明に係る管理システム1の具体的な動作を詳細に説明する。管理システム1の一連の動作は、入荷払出管理支援動作、現地工事エリア内位置検索動作、工事トレイサビリティ・照合支援動作、工事進捗可視化動作に分類可能であり、以下順に説明する。

【0038】

まず図5を参照して、本発明に係る管理システムの入荷払出管理支援動作について説明する。図5は、本発明に係る管理システムの入荷払出管理支援動作の具体的内容を示すフローチャート図である。

【0039】

まず資材10が製造工場から建設現場に入荷すると、作業者は端末100で入荷した資材10に取り付けられたバーコード11を読み取る(ステップS101)。すると、端末100は自動的に当該読みとったバーコード11の内容に対応する資材情報を、資材情報データベース302にアクセスすることにより取得する(ステップS102)。

【0040】

そして、ステップS101で読みとったバーコードの記録内容と、ステップS102で取得した資材情報とを照合することにより、建設に必要な資材10が発注内容(即ち、資材情報)通りに入荷しているか否かを判定し、照合結果を資材入出荷照合データベース304に記録する(ステップS103)。これにより、入荷した資材10が適切であるか否かを照合できるので、誤った資材が建設に使用されることを未然に防止でき、資材の品質を管理することが可能となる。また、その照合結果を履歴として資材入出荷照合データベース304に保存することにより、精度のよいトレイサビリティを構築することができる。

【0041】

照合が完了した資材10は、作業員によって資材置場に移動される。作業員によって移動された資材10は、移動先の資材置場において端末100によって再度バーコード11を読み取られる(ステップS104)。すると、端末100は、自動的にGPS通信衛星30から発信されたGPS信号を受信し、位置情報を取得する(ステップS105)。取得した位置情報は、ステップS103において資材入荷照合データベース304に記録された照合結果と紐付けて記録される(ステップS106)。これにより、入荷後に照合済みの資材が資材置場のどこに移動されたのかをサーバ300側で管理することができる。

【0042】

資材置場に移動された資材10は、建設作業に必要とされるタイミングで払い出される。このとき、作業員は当該必要な資材10が資材置場のどこに保管されているかを、端末100を用いて探索する。作業員は、端末100の入力手段105から探索対象となる資材10を特定することにより、資材入出荷照合データベース304から資材10の位置情報(即ち、ステップS106において紐付けられて記録された位置情報)を取得する(ステップS107)。続いて、端末100は地図情報データベース307から資材置場の地図情報を取得し(ステップS108)、ステップS107で取得した位置情報に対応する地点を地図上に表示する(ステップS109)。このような表示は端末100の表示手段106上になされ、作業員は当該表示された地図に従って、探索対象となっている資材10が資材置場のどの位置に保管されているのかを容易に認識することができる。これにより、資材置場からの資材10の払出作業を迅速に行うことができる。

【0043】

図6は入荷後の資材10が移動される資材置場を模式的に示す平面図である。プラント建設の際に使用される資材置場は非常に広大な面積を有するため、例えば図6に示すように、マトリクス状に区画されて管理されている。上記位置情報は、例えば端末100がこのようなマトリクス状のどの区画にあるかを平面的に特定可能な情報であるとよい。

【0044】

このように入荷払出管理支援動作によって払い出された資材10は、プレハブ工場に移動される。プレハブ工場では、作業員によって複数の資材10を組み合わせることによって、スプール50の製造が行われる。図7は複数の資材からスプール50を製造する過程を模式的に示す模式図である。

【0045】

資材置場から払い出された資材10には、例えば直線型、T字型、エルボ型など、様々な形状、サイズ、重量、材料からなるものが含まれており、作業員はこれらの資材を組み合わせて、建設物に据え付けるためのスプール50を製造する。本システムでは、このように作業員によって既存の資材10から製造した新たなスプール50を管理するために、スプール識別バーコード51が取り付けられる。これにより、建設作業の過程において新たに製造されたスプール50を、サーバ300側で管理することが可能となる。

【0046】

このようにスプール識別バーコード51が取り付けられたスプール50は、現地プログレス管理データベース305に登録されることにより管理される。図8は、新規に製造されたスプール50を登録する手順を示すフローチャート図である。

【0047】

まず上述したように、新規に製造したスプール50にスプール識別バーコード51を張り付ける(ステップS21)。その後、当該スプール識別バーコード51を端末100で読み取る(ステップS22)。続いて、当該スプール50を製造する際に使用した複数の資材10(資材情報データベースで管理されている資材)に表示されているバーコード11をそれぞれ読み取る(ステップS23)。これにより、スプール50がどの資材10を用いて製造されたものかを関連付けられる。

【0048】

続いて、作業者は端末100で自身が所有するIDカード20を読み取り、当該スプール50の製造作業を行った作業者が誰であるかを取得する(ステップS24)。そして、端末100は自動的に位置情報を取得し、当該作業がどこで行われたものかを認識する(ステップS25)。更に、作業員が製造済みのスプール50を撮像手段108で撮影することにより、当該スプール50の外観を画像として取得する(ステップS26)。このように端末100によって読み取られたスプール用バーコード51及び原料となった各資材10のバーコード11、作業者のIDカード20、位置情報、撮影画像は、互いに紐付けられて現地プログレス管理データベース305に登録される(ステップS27)。

【0049】

図9は現地プログレス管理データベース305に格納されたスプール50の登録情報の一例である。当該スプール50が据え付けられる建設物のセクション及びラインNo、端末100によって自動的に付与されるスプール識別番号、スプール識別バーコード51、端末100により登録作業を行った際に自動的に取得された登録日時、登録作業を行った作業者のIDカード20から読み取った作業者識別情報(登録者ID)、材料となった各資材10のバーコード11の読取内容は、互いに紐付けられてスプール管理テーブルとして格納される。これにより、スプール50がどの資材10からどのように製造されたものであるかをデータベース上で管理することができる。また、GPS通信衛星30やWi−Fi40から自動的に取得した位置情報、登録日時、登録者ID、撮像手段から取得した撮影画像ファイルは互いに紐付けられてスプール位置情報管理テーブルとして格納される。これにより、スプール50がどの位置に保管されているのかをデータベース上で管理することができる。

【0050】

次に図10を参照して、本発明に係る管理システムの現地工事エリア内位置検索動作の具体的内容について説明する。図10は、本発明に係る管理システムの現地工事エリア内位置検索動作の具体的内容を示すフローチャート図である。

【0051】

上記説明したように、製造されたスプール50は、現地プログレス管理データベース305に登録される(ステップS201)。作業員が端末100を用いてスプール識別バーコード51を読み取ると、端末100は設計情報データベース303から自動的に設計情報を取得する(ステップS202)。そして、ステップS201において読み込んだスプール識別バーコード51を、ステップS202で取得した設計情報と照合し、その照合結果を現地履歴データベース306に記録する(ステップS23)。これにより、登録されたスプール50が設計情報に沿って適切に製造されているかどうかを判断することができ、製造されるスプール50の品質を確保することができる。

【0052】

続いて、照合済みのスプール50は保管場所である仮置場に移動される。作業員によって仮置場に移動されたスプール50は、移動先の仮置場において端末100で再度スプール識別バーコード51を読み取られる(ステップS204)。すると、端末100は、GPS通信衛星から発信されたGPS信号を受信することにより、位置情報を取得する(ステップS205)。取得された位置情報は、ステップS203において現地履歴データベース306に記録された照合結果と紐付けて記録される(ステップS206)。これにより、製造後のスプール50が仮置場のどこに移動されたのかを、サーバ300側で管理することができる。

【0053】

ここで図11はスプール50が保管される仮置場を模式的に示す平面図である。プラント建設の際に使用される仮置場は非常に広大な面積を有するため、例えば図11に示すように、マトリクス状に区画されて管理されている。上記位置情報は、例えば端末100がこのようなマトリクス状のどの区画にあるかを平面的に特定可能な情報であるとよい。

【0054】

より好ましくは、位置情報を記録する際に、位置情報と共に当該スプール50が置かれている場所を画像情報として撮像手段108から取り込み、取り込んだ画像情報を現地履歴データベース306に位置情報と紐付けて記録するとよい。これにより、作業者が仮置場にて特定のスプール50の保管場所を探索する際に、現地履歴データベース306から対応する画像情報を取り出して表示手段106に表示することで、保管場所の検索に要する負担を軽減することができる。

【0055】

続いて図12を参照して、本発明に係る管理システムの工事トレイサビリティ・照合支援動作について説明する。図12は、本発明に係る管理システムの工事トレイサビリティ・照合支援動作の具体的内容を示すフローチャート図である。

【0056】

続いて、作業者はスプール50を建設物に据え付けるにあたって、作業前にどのスプール50を用いてどのセクション、ラインの作業を行うか段取り計画を立案する。このとき、端末100は設計情報データベース303から設計情報を取得し、立案した段取り計画に基づいた作業に必要となるスプール50を特定し、その一覧リスト(以下、適宜「部品リスト」と称する)を作成し、表示する(ステップS301)。

【0057】

作業者は端末100に表示された部品リストから作業に用いるスプール50を選択し、現地プログレス管理データベース305にアクセスすることにより、そのスプール50の位置情報(即ち、当該スプール50が仮置場のどの位置にあるかを特定するための情報)を取得する(ステップS302)そして、端末100は仮置場の地図情報を地図情報データベース307から取得し(ステップS303)、ステップS302で取得した位置情報に対応する地点を地図上に表示する(ステップS304)。これにより、作業員は端末100に表示された地図に従って、意図するスプール50が仮置場のどの位置に保管されているのかを容易に認識することができ、仮置場でのスプール50の探索作業を迅速に行うことができる。

【0058】

続いて、仮置場で必要なスプール50にたどり着いた作業者は、自身が所有しているIDカード20を端末100で読み取る(ステップS305)。端末100は、作業者データベース308から当該IDカード20の読み取り内容に対応する作業者情報を取得し(ステップS306)、当該作業者が作業を行う条件を満たしているかを照合する(ステップS307)。例えば当該作業が溶接作業である場合には、作業者が溶接士の有資格者であるか否かが、IDカード20の読み取り内容と作業者情報とを比較することにより照合される。これにより、不適切な作業者が作業を行うケースを未然に防止することができる。

【0059】

続いて作業者は端末100を用いて、当該スプール50に取り付けられたスプール識別バーコード51を読み取る(ステップS308)と共に、設計情報データベース303から当該スプール50に対応する設計情報を取得する(ステップS309)。端末100は、スプール識別バーコード51を設計情報に照らし合わせることにより、当該スプール50が設計情報に合致したものであるか否かを照合し、照合結果を現地履歴データベース306に記録する(ステップS310)。これにより、スプール50を建設物に据付作業する際に誤ったスプール50が用いられることを未然に防止すると共に、作業記録を現地履歴データベース306に記録することができる。

【0060】

続いて、作業者は照合済みのスプール50を建設物に据え付けるために、溶接作業を実施する。このとき作業者は溶接作業に用いる材料や溶接棒が適切であるか否かを、端末100を用いて照合する。本実施例で用いられる溶接材料や溶接棒には予め識別情報(溶接材料や溶接棒のスペックを表す各種情報)が溶接部材識別標識であるバーコードとして記録されており、端末100はサーバ300上の溶接部材情報データベース309から取得した当該溶接材料や溶接棒に対応する溶接部材情報と照合する。照合結果は、現地履歴データベース306に記録される。これにより、作業者が溶接作業の際に誤った溶接材料や溶接棒を使用することを未然に防止できると共に、作業記録を現地履歴データベース306に記録することができる。

【0061】

ここで図13は現地履歴データベース306に記録された履歴情報の一例である。図13(a)には、溶接材料に関する照合結果が記録されており、具体的な項目として、母材、溶接施工方法、初層銘柄、最終層銘柄、余熱温度、初層及び最終層の溶接完了日、外観検査日、P社外観検査日がある。また、図13(b)には、溶接棒に関する照合結果が記録されており、具体的な項目として、溶接棒、溶金量ネットの重量、溶金量グロスの重量、払出日、払出者がある。

【0062】

続いて図14を参照して、本発明に係る管理システムの可視化動作について説明する。図14は、本発明に係る管理システムの可視化動作を示すフローチャート図である。

【0063】

まず端末100は現地履歴データベース306から履歴情報を取得することにより、建設物のうちどの部分について作業が完了しているかを把握する(ステップS401)。そして、端末100は設計情報データベース303から建設物の3Dデータを取得する(ステップS402)。ここで建設物の3Dデータは、例えば建設物の完成予想図を透過的に示したものであり、当該3Dデータ上に進捗度に応じて色分けして表示がなされる(ステップS403)。

【0064】

図15は、3Dデータ上に進捗度に応じて色分け表示した端末100の画面(表示手段106)である。図15の例では建設物の3D完成予想図上に、作業が完了したスプール50aを色付け表示(本願ではハッチングで表示)することにより、作業が未完成のスプール50b及び50cと区別して表示している。これにより、作業者はプラントのような大規模で複雑な建設物について、現在の建設作業の進捗状況を視覚的に容易に認識することが可能となる。

【0065】

また、建設作業の完了後、リコールのように、建設に用いられた資材10に不良が後発的に発覚する場合がある。このような場合、資材10の製造元からは不良ロット番号が通達される。端末100の入力手段105から当該不良ロット番号を入力すると(ステップS404)、端末100は当該不良ロット番号に対応する資材10を資材情報データベース302に記録された資材情報の照合結果を検索することに特定する。そして、当該特定された不良ロット番号に対応する資材10が据え付けられた場所を、3Dデータ上に表示する。ここで、図16は3Dデータ上に表示された不良ロット番号に対応する資材の一例を示す表示手段の画面である。図16の例では、不良ロット番号に対応する資材又はスプールを色付けすることによって、他の資材又はスプールと区別して表示している。このように、作業者はプラントのような大規模で複雑な建設物においても、不良ロット番号に対応する資材10が据え付けられた箇所を容易に特定することができる。そのため、建設後のトレイサビリティ要求に対しても、迅速かつ正確に対応することが可能となる。

【産業上の利用可能性】

【0066】

本発明は、建設現場で取り扱われる建設資材に取り付けられた識別標識を端末で読み取ることにより、建設資材のトレイサビリティを管理する建設資材のトレイサビリティ管理システム及びトレイサビリティ管理方法に利用可能である。

【符号の説明】

【0067】

1 管理システム

10 資材

11 バーコード

20 IDカード

30 GPS通信衛星

40 無線LAN(Wi−Fi)

50 スプール

51 スプール識別バーコード

100 端末

101 通信手段

102 バーコード読取手段

103 IDカード読取手段

104 位置検出手段

105 入力手段

106 表示手段

107 記憶手段

108 撮像手段

200 無線通信網

300 サーバ

301 通信手段

302 資材情報データベース

303 設計情報データベース

304 資材入出荷照合データベース

305 現地プログレス管理データベース

306 現地履歴データベース

307 地図情報データベース

308 作業者データベース

309 溶接部材情報データベース

【技術分野】

【0001】

本発明は、建設現場で取り扱われる資材に取り付けられた識別標識を端末で読み取ることにより取得した識別情報を、通信網を介して端末と接続された管理サーバで管理するトレイサビリティ管理システム及びトレイサビリティ管理方法の技術分野に関する。

【背景技術】

【0002】

例えば肥料プラントやボイラプラントなどのプラント施設の建設に用いられる資材は、予め工場にて製造された後、建設現場に搬送される。建設現場に搬送された建設資材は、現場で適宜加工された後、建設物に据え付けられる。プラント施設の建設に用いられる建設資材は、その種類及び数量が非常に多いため、建設作業を担う作業員の作業内容も複雑化する傾向にあり、作業員の作業管理を適切に行うことが要求される。また、近年の傾向として、プラント建設に用いられる資材の品質管理や、資材が最終的に建設物に組み込まれて使用されるまでの間のトレイサビリティの管理が重要視されている。

【0003】

このような要求に対応するための建設現場の管理システムとして、例えば特許文献1には、識別情報を記録したRF―IDを用いて、資材や据付機器等のトレイサビリティ管理を行う技術が開示されている。また、特許文献2には、設計図面上に作業完了済みの箇所と作業未完了の箇所とを区別して表示することにより、建設作業の進捗度を視覚的に認識可能なように表示することにより、建設現場の管理を容易下する作業進捗管理支援システムが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−158569号公報

【特許文献2】特開2004−5237号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1によれば、完了した作業内容を逐次RF―IDに記憶させて、適宜読み出し可能に構成することによって、後日記憶された作業内容に基づいて建設現場の進捗度を追跡できるとされている。しかしながら、未実施の作業内容や現在実施中の作業内容についてはRF―IDに記憶されていないため、管理することが困難できない。特に、建設作業では、建設に使用される資材や設計内容が資材情報や設計情報として予め規定されているが、実際に作業員が過去に行った作業や、現在作業中の作業や、これから実施しようとする作業の内容がこれらの情報に照らし合わせて適切なものであるか否かを照合することができない。そのため、建設作業に不適切な資材が用いられたり、不適切な作業が行われた場合であっても事前防止が困難である。このように背景技術では、建設作業に用いられる資材や作業内容を十分管理できないという問題点がある。特にプラント施設の建設に用いられる建設資材は、その種類及び数量が非常に多く、作業内容も複雑化するため、このような問題点はより一層顕著となる。

【0006】

また、近年の傾向として、建設完了後にも、工場で製造された資材に後発的に不具合が発覚した場合(例えば、資材がリコール対象となった場合)に、対象となる資材を迅速に把握し対策を講じることが重要である。このようにトレイサビリティに関する要求は年々高まっており、より正確で信頼性の高いトレイサビリティの確保が望まれている。

【0007】

本発明は上記課題に鑑みなされたものであって、建設現場における資材の品質、トレイサビリティ、作業内容を総合的に管理可能なトレイサビリティ管理システム及びトレイサビリティ管理方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明のトレイサビリティ管理システムは上記課題を解決するために、建設現場で取り扱われる資材に取り付けられた識別標識を端末で読み取ることにより取得した識別情報を、前記端末と接続された管理サーバが備える記憶手段に記憶することにより、前記資材のトレイサビリティを管理するトレイサビリティ管理システムにおいて、前記端末は前記識別情報を読み取るタイミングで位置情報を検出する位置検出手段を有しており、前記識別情報を前記検出した位置情報と関連付けて前記記憶手段に記憶することを特徴とする。

【0009】

本発明のトレイサビリティ管理システムによれば、識別標識を端末で読み取ることにより、資材の識別情報と位置情報とを関連付けて記憶手段に格納することができるので、資材がどの位置にあるかを的確に把握することができる。そのため、資材の種類及び数量が大量になるプラント建設現場のような状況下においても、建設作業の各工程において端末を用いて位置情報を適宜取得することによって、資材管理を適切に行い、信頼性の高いトレイサビリティを確保することができる。

【0010】

尚、端末は無線又は有線の通信網を介して遠隔地に設置された管理サーバに接続可能に構成されていてもよいし、端末を管理サーバの設置箇所まで移動して直接接続可能に構成されていてもよい。即ち、建設現場にいる作業員が所有する端末を遠隔地にある事務所に設置された管理サーバに通信により接続してもよいし、建設現場で作業員が使用した端末を管理サーバが設置されている事務所等に帰還した際に、端末を管理サーバに直接接続してもよい。尚、前者の場合、管理サーバとの各種情報のやり取りは通信網を介して随時可能である一方で、後者の場合、管理サーバに直接接続された際に一括に管理サーバとの各種情報のやり取りを行うとよい。

【0011】

尚、位置検出手段は、GPS信号、Wi−Fi信号を受信することにより、端末の建設現場においてどの位置にいるかを示す位置情報を取得可能な手段である。位置検出手段の他の例としては、例えば建設現場の位置区画ごとに予め備え付けられた位置識別バーコードや位置識別ICタグを読み込み可能な手段を採用してもよい。

【0012】

本発明の一態様としては、前記管理サーバは建設作業に必要な資材を規定する資材情報を格納する資材情報データベースを更に備えており、前記端末は、前記読み取った識別情報を前記資材情報データベースから取得した資材情報と比較することにより、前記識別標識が取り付けられた資材が前記資材情報に規定された資材と一致するか否かを照合し、その照合結果を前記記憶手段に記憶するとよい。この場合、予め規定された資材情報と、端末から取得した識別情報とを照合することによって、当該建設資材が資材情報に規定された適切な資材であるか否かを判断することができる。そのため、誤った建設資材が建設に用いられることを未然に防止することができ、建設資材の高度な品質管理を行うことができる。

【0013】

また、前記管理サーバは建設物の設計内容を規定する設計情報を格納する設計情報データベースを更に備えており、前記端末は、前記読み取った識別情報を前記設計情報データベースから取得した設計情報と比較することにより、前記識別標識が取り付けられた資材が前記設計情報に規定された設計内容に一致しているか否かを照合し、その照合結果を前記記憶手段に記憶してもよい。この場合、資材が設計情報に規定された設計内容に適したものであるか否かを判断することができる。そのため、作業員が作業過程において設計情報に合致しない誤った資材を使用しようとした場合に、設計情報との照合により、未然に当該誤りを検出することができる。その結果、作業員の作業内容について高度な管理を実現することが可能となる。

【0014】

好ましくは、前記端末は、前記識別情報を取得する毎に前記位置検出手段により位置情報を検出し、前記記憶手段に記憶された位置情報を更新するとよい。この場合、端末で識別標識を読取操作する度に位置情報を最新の状態に更新できるので、資材の存在位置をより的確に追跡することができる。その結果、建設現場に置いて建設資材を探索する際に当該位置情報に基づいて容易に探索が可能となると共に、より精度の高いトレイサビリティを構築することができる。

【0015】

また、前記管理サーバは建設作業に携わる作業者を規定する作業者情報を格納する作業者情報データベースを更に備えており、前記端末は前記作業者が所有する作業者識別標識を読み取り、該読み取った内容を前記作業者情報データベースから取得した作業者情報と照合し、その照合結果を前記記憶手段に記憶してもよい。この場合、端末の操作を行う作業者を作業者情報データベースに格納された作業者情報に基づいて照合できるので、不適任な作業者による作業が行われることを未然に防止することができる。例えば、溶接作業など特定の資格を所有する作業者しか行えない作業時に、資格を有さない作業者による作業を禁止することができる。

【0016】

また、前記管理サーバは建設作業に携わる溶接部材を規定する溶接部材情報を格納する溶接部材情報データベースを更に備えており、前記端末は前記溶接部材が所有する溶接部材識別標識を読み取り、該読み取った内容を前記溶接部材情報データベースから取得した溶接部材情報と照合し、その照合結果を前記記憶手段に記憶してもよい。この場合、端末で溶接部材標識の記録内容を読み取ることによって、溶接作業に使用される溶接部材を溶接部材情報データベースから取得した溶接部材情報と照合し、作業者が溶接作業の際に誤った溶接材料や溶接棒を使用することを未然に防止でき、作業品質を良好に確保することができる。

【0017】

また、前記資材を複数組み合わせて建設物に据え付けられる建設部材を新たに作成した場合に、前記端末は、前記作成された建設部材を、前記組み合わせた資材の各々の識別情報と関連付けて前記記憶手段に登録してもよい。建設現場では製造工場からの入荷資材を複数組み合わせることによって新たな建設部材を作成する場合がある。例えば入荷資材が配管である場合には、これらを組み合わせてスプールを製造する場合がある。このように新たに作成された建設部材についても、識別情報を付与してデータベースに登録することによって、上記資材と同様に管理が可能となる。

【0018】

また、前記管理サーバは建設現場の周辺地図情報を格納する周辺地図データベースを更に備えており、前記端末は、前記記憶手段に記憶された位置情報と前記周辺地図データベースから取得した周辺地図情報とに基づいて、前記資材の存在位置を周辺地図上に表示してもよい。この場合、各工程において資材の位置がどこにあるかを周辺地図上で視覚的に表示することができる。これにより、建設現場に置いて資材を探索する際に当該位置情報に基づいて容易に探索が可能となると共に、資材がどこにあるかを容易に追跡でき、作業員の作業効率の向上に貢献することができる。

【0019】

また、前記端末は撮像画像を取得するための撮像手段を備えており、該取得した撮像画像を前記取得した識別情報に関連付けて前記記憶手段に記憶してもよい。この場合、資材の外見を撮像画像として記憶手段に記憶できるので、作業者は当該撮像画像を参照することにより、資材を建設現場で容易に探索したり、資材を取り扱う際に誤った資材を使用してしまうことを未然に防止することができる。このように、作業員の作業効率や、資材の品質管理を効果的に向上させることができる。

【0020】

また、前記端末は、建設物への据え付け作業の進捗度に対応して、前記資材の各々を区別して表示してもよい。この場合、作業の進捗度を視覚的に把握することができるので、建設作業の進捗度を容易に管理することができる。

【0021】

また、前記識別情報には前記資材の製造ロット番号が含まれており、前記端末は指定された製造ロット番号を有する資材を、他の資材と区別して表示してもよい。この場合、建設後に所定の製造ロットナンバーに不具合が発覚した場合に、建設物のどの部分に組み込まれたのかを容易に把握することができ、信頼性の高いトレイサビリティを構築することができる。

【0022】

本発明のトレイサビリティ管理方法は上記課題を解決するために、建設現場で取り扱われる資材に取り付けられた識別標識を端末で読み取ることにより取得した識別情報を、通信網を介して前記端末と接続された管理サーバが備える記憶手段に記憶することにより、前記資材のトレイサビリティを管理するトレイサビリティ管理方法において、前記端末が有する位置検出手段によって、前記識別情報を読み取るタイミングで位置情報を検出する位置検出工程と、前記識別情報を前記検出した位置情報と関連付けて前記記憶手段に記憶する記憶工程とを備えたことを特徴とする。

本発明のトレイサビリティ管理方法によれば、上述のトレイサビリティ管理システム(上記各種態様を含む)を好適に実現することができる。

【発明の効果】

【0023】

本発明によれば、識別標識を端末で読み取ることにより、資材の識別情報と位置情報とを関連付けて記憶手段に格納することができるので、資材がどの位置にあるかを的確に把握することができる。そのため、資材の種類及び数量が大量になるプラント建設現場のような状況下においても、建設作業の各工程において端末を用いて位置情報を適宜取得することによって、資材管理を適切に行い、信頼性の高いトレイサビリティを確保することができる。

【図面の簡単な説明】

【0024】

【図1】本発明に係る管理システムの全体構成を示すブロック図である。

【図2】本発明に係る管理システムに使用される端末の動作を概念的に示す模式図である。

【図3】端末の基本動作を示すフローチャート図である。

【図4】現地履歴データベースに格納された現地履歴情報の一例である。

【図5】本発明に係る管理システムの入荷払出管理支援動作の具体的内容を示すフローチャート図である。

【図6】入荷後の資材が移動される資材置場を模式的に示す平面図である。

【図7】複数の資材からスプールを製造する過程を模式的に示す模式図である。

【図8】新規に製造されたスプールを登録する手順を示すフローチャート図である。

【図9】現地プログレス管理データベースに格納されたスプールの登録情報の一例である。

【図10】本発明に係る管理システムの現地工事エリア内位置検索動作の具体的内容を示すフローチャート図である。

【図11】スプールが保管される仮置場を模式的に示す平面図である。

【図12】本発明に係る管理システムの工事トレイサビリティ・照合支援動作の具体的内容を示すフローチャート図である。

【図13】現地履歴データベースに記録された履歴情報の一例である。

【図14】本発明に係る管理システムの見える化動作を示すフローチャート図である。

【図15】3Dデータ上に進捗度に応じて色分け表示した端末の画面である。

【図16】3Dデータ上に表示された不良ロット番号に対応する資材の一例を示す表示手段の画面である。

【発明を実施するための形態】

【0025】

以下、図面を参照して本発明の好適な実施例を例示的に詳しく説明する。但しこの実施例に記載されている構成部品の寸法、材質、形状、その相対的配置等は特に特定的な記載がない限りは、この発明の範囲をそれに限定する趣旨ではなく、単なる説明例に過ぎない。

【0026】

本実施例では、例えば肥料プラントやボイラプラントなどのプラント施設の建設現場に、工場で製造された資材が入荷し、当該資材からスプールを形成して建設物に据え付けられるまでの一連の建設作業における資材の品質や作業内容の管理を行う管理システムを例に説明する。

【0027】

図1は、本発明に係る管理システム1の全体構成を示すブロック図であり、図2は本発明に係る管理システム1に使用される端末の動作を概念的に示す模式図である。本発明に係る管理システム1は、作業員が所有する端末100と、無線通信網200(インターネット)を介して前記端末100と通信可能なサーバ300とからなる。

【0028】

端末100には、無線通信網200に接続するための通信手段101、各種バーコードを読み取るためのバーコード読取手段102、作業者が所有するIDカードを読み取るためのIDカード読取手段103、端末100の位置を外部から取得した位置信号(GPS信号やWi−Fi信号など)に基づいて検出可能な位置検出手段104、作業者が各種情報を入力するためのキーボードやマウス、或いはタッチパネルなどの入力手段105、各種情報を画面上に表示するためのディスプレイなどの表示手段106、各種情報を記憶するための記憶手段107、画像を撮影するための撮像手段108を備えてなる。

【0029】

図2に示すように、建設現場で取り扱われる資材10には、資材10の識別情報が記録された識別標識であるバーコード11が取り付けられており、該バーコード11を端末100(バーコード読取手段102)で読み取ることによって、端末100は資材10の識別情報を取得することができる。また、建設現場で作業を行う作業者は自身を識別するための作業者識別情報(例えば、氏名や年齢などの個人情報、役職、保有資格の有無及び種類など)が記録されたIDカード20を所有しており、該IDカード20を端末100のIDカード読取手段103で読み取ることによって、端末100は作業者識別情報を取得することができる。また、端末100の位置検出手段104は、複数のGPS通信衛星から発信されたGPS信号を受信することにより、又は、無線LAN基地局から発信された無線信号を受信することにより、端末100の位置を位置情報として取得することができる。

【0030】

尚、位置取得手段は、端末100が屋外などのGPS信号が受信可能な位置にある場合には位置情報をGPS通信衛星から取得し、端末100が屋内などのGPS信号が受信不能な位置にある場合には位置情報を無線LANから取得するとよい。

【0031】

ここで、図3は端末100の基本動作を示すフローチャート図である。まず、端末100を所有する作業者は、入力手段105を操作することによって、これから実施する作業内容(資材の入荷、払出、移動、据付、溶接など)を選択する(ステップS11)。続いて、端末100を用いて、自身が所有するIDカード20を読み取ると共に、当該作業に用いる資材10などに取り付けられたバーコード11を読み取る(ステップS12)。これにより、当該作業を実施する作業者が誰であり、当該作業にどのような資材などが用いたかが取得される。

【0032】

続いて、端末100は無線通信網200を介してサーバ300側の然るべきデータベースから対応する情報を取得し(ステップS13)、ステップS12で取得した情報と照合する(ステップS14)。そして、ステップS14における照合結果が適切である場合(ステップS14:YES)には、端末100はピンポン音を発して作業者に作業許可を与え(ステップS15)、作業者は該当する作業を実施する(ステップS16)。以上の照合結果や作業履歴はサーバ300側に記録され(ステップS17)、資材の品質や作業内容がサーバ300によって管理される。尚、ステップS14における照合結果が不適切である場合(ステップS14:NO)には、端末100は警告音を発し(ステップS18)、作業者に取り扱っている資材や、作業内容の再確認を促す(ステップS19)。

【0033】

再び図1に戻って、サーバ300には、無線通信網200に接続するための通信手段301、資材情報を格納する資材情報データベース302、設計情報を格納する設計情報データベース303、建設現場に入荷した資材10の照合結果を格納する資材入出荷照合データベース304、資材を用いたスプールの作成などの進捗情報を格納する現地プログレス管理データベース305、作業員により実施された作業内容を履歴として格納する現地履歴データベース306、建設現場の周辺(資材置場や仮置場など)の地図情報を格納する地図情報データベース307、建設作業に携わる作業者の識別情報を格納するID作業者データベース308を備えてなる。これらの各種データベースは端末100によって書き込み可能であり、このとき本発明の「記憶手段」の一例として機能するものである。

【0034】

資材情報データベース302に格納される資材情報には、建設作業に必要な資材に関する情報、例えば資材の種類、数量、サイズ、材質などが含まれている。設計情報データベース303に格納される設計情報には、建設物の設計内容に関する情報、例えば配管工事の場合は配管ライン、該配管ラインにおける管割方法を特定するための管割情報、管割された配管間の溶接方法を特定するための溶接点情報(溶接点の位置及び個数など)などが含まれる。

【0035】

資材入出荷照合データベース304には、上述のように端末100によって建設現場に入荷した資材20に取り付けられたバーコード11を読み取ることによって、当該バーコード11の記録内容を資材情報に照合した照合結果が格納される。尚、端末100を用いた入荷資材の照合方法については、後に詳述する。

【0036】

現地プログレス管理データベース305には、資材を用いたスプールの作成などの進捗情報が格納されており、現地履歴データベース306には、建設現場において作業員が行った作業内容が履歴として格納されている。ここで、図4は現地履歴データベース306に格納された作業履歴に関する現地作業履歴情報の一例である。現地履歴情報には、作業が行われた時刻や場所、端末100によって読み込まれたバーコード又はIDカードの内容、作業者が行った作業内容が含まれている。これらの各種項目は、端末100によって資材10に取り付けられたバーコード11や作業者が所有しているIDカード20などを読み込むことによって記録される。

【0037】

続いて、実際の建設作業の流れに沿って、本発明に係る管理システム1の具体的な動作を詳細に説明する。管理システム1の一連の動作は、入荷払出管理支援動作、現地工事エリア内位置検索動作、工事トレイサビリティ・照合支援動作、工事進捗可視化動作に分類可能であり、以下順に説明する。

【0038】

まず図5を参照して、本発明に係る管理システムの入荷払出管理支援動作について説明する。図5は、本発明に係る管理システムの入荷払出管理支援動作の具体的内容を示すフローチャート図である。

【0039】

まず資材10が製造工場から建設現場に入荷すると、作業者は端末100で入荷した資材10に取り付けられたバーコード11を読み取る(ステップS101)。すると、端末100は自動的に当該読みとったバーコード11の内容に対応する資材情報を、資材情報データベース302にアクセスすることにより取得する(ステップS102)。

【0040】

そして、ステップS101で読みとったバーコードの記録内容と、ステップS102で取得した資材情報とを照合することにより、建設に必要な資材10が発注内容(即ち、資材情報)通りに入荷しているか否かを判定し、照合結果を資材入出荷照合データベース304に記録する(ステップS103)。これにより、入荷した資材10が適切であるか否かを照合できるので、誤った資材が建設に使用されることを未然に防止でき、資材の品質を管理することが可能となる。また、その照合結果を履歴として資材入出荷照合データベース304に保存することにより、精度のよいトレイサビリティを構築することができる。

【0041】

照合が完了した資材10は、作業員によって資材置場に移動される。作業員によって移動された資材10は、移動先の資材置場において端末100によって再度バーコード11を読み取られる(ステップS104)。すると、端末100は、自動的にGPS通信衛星30から発信されたGPS信号を受信し、位置情報を取得する(ステップS105)。取得した位置情報は、ステップS103において資材入荷照合データベース304に記録された照合結果と紐付けて記録される(ステップS106)。これにより、入荷後に照合済みの資材が資材置場のどこに移動されたのかをサーバ300側で管理することができる。

【0042】

資材置場に移動された資材10は、建設作業に必要とされるタイミングで払い出される。このとき、作業員は当該必要な資材10が資材置場のどこに保管されているかを、端末100を用いて探索する。作業員は、端末100の入力手段105から探索対象となる資材10を特定することにより、資材入出荷照合データベース304から資材10の位置情報(即ち、ステップS106において紐付けられて記録された位置情報)を取得する(ステップS107)。続いて、端末100は地図情報データベース307から資材置場の地図情報を取得し(ステップS108)、ステップS107で取得した位置情報に対応する地点を地図上に表示する(ステップS109)。このような表示は端末100の表示手段106上になされ、作業員は当該表示された地図に従って、探索対象となっている資材10が資材置場のどの位置に保管されているのかを容易に認識することができる。これにより、資材置場からの資材10の払出作業を迅速に行うことができる。

【0043】

図6は入荷後の資材10が移動される資材置場を模式的に示す平面図である。プラント建設の際に使用される資材置場は非常に広大な面積を有するため、例えば図6に示すように、マトリクス状に区画されて管理されている。上記位置情報は、例えば端末100がこのようなマトリクス状のどの区画にあるかを平面的に特定可能な情報であるとよい。

【0044】

このように入荷払出管理支援動作によって払い出された資材10は、プレハブ工場に移動される。プレハブ工場では、作業員によって複数の資材10を組み合わせることによって、スプール50の製造が行われる。図7は複数の資材からスプール50を製造する過程を模式的に示す模式図である。

【0045】

資材置場から払い出された資材10には、例えば直線型、T字型、エルボ型など、様々な形状、サイズ、重量、材料からなるものが含まれており、作業員はこれらの資材を組み合わせて、建設物に据え付けるためのスプール50を製造する。本システムでは、このように作業員によって既存の資材10から製造した新たなスプール50を管理するために、スプール識別バーコード51が取り付けられる。これにより、建設作業の過程において新たに製造されたスプール50を、サーバ300側で管理することが可能となる。

【0046】

このようにスプール識別バーコード51が取り付けられたスプール50は、現地プログレス管理データベース305に登録されることにより管理される。図8は、新規に製造されたスプール50を登録する手順を示すフローチャート図である。

【0047】

まず上述したように、新規に製造したスプール50にスプール識別バーコード51を張り付ける(ステップS21)。その後、当該スプール識別バーコード51を端末100で読み取る(ステップS22)。続いて、当該スプール50を製造する際に使用した複数の資材10(資材情報データベースで管理されている資材)に表示されているバーコード11をそれぞれ読み取る(ステップS23)。これにより、スプール50がどの資材10を用いて製造されたものかを関連付けられる。

【0048】

続いて、作業者は端末100で自身が所有するIDカード20を読み取り、当該スプール50の製造作業を行った作業者が誰であるかを取得する(ステップS24)。そして、端末100は自動的に位置情報を取得し、当該作業がどこで行われたものかを認識する(ステップS25)。更に、作業員が製造済みのスプール50を撮像手段108で撮影することにより、当該スプール50の外観を画像として取得する(ステップS26)。このように端末100によって読み取られたスプール用バーコード51及び原料となった各資材10のバーコード11、作業者のIDカード20、位置情報、撮影画像は、互いに紐付けられて現地プログレス管理データベース305に登録される(ステップS27)。

【0049】

図9は現地プログレス管理データベース305に格納されたスプール50の登録情報の一例である。当該スプール50が据え付けられる建設物のセクション及びラインNo、端末100によって自動的に付与されるスプール識別番号、スプール識別バーコード51、端末100により登録作業を行った際に自動的に取得された登録日時、登録作業を行った作業者のIDカード20から読み取った作業者識別情報(登録者ID)、材料となった各資材10のバーコード11の読取内容は、互いに紐付けられてスプール管理テーブルとして格納される。これにより、スプール50がどの資材10からどのように製造されたものであるかをデータベース上で管理することができる。また、GPS通信衛星30やWi−Fi40から自動的に取得した位置情報、登録日時、登録者ID、撮像手段から取得した撮影画像ファイルは互いに紐付けられてスプール位置情報管理テーブルとして格納される。これにより、スプール50がどの位置に保管されているのかをデータベース上で管理することができる。

【0050】

次に図10を参照して、本発明に係る管理システムの現地工事エリア内位置検索動作の具体的内容について説明する。図10は、本発明に係る管理システムの現地工事エリア内位置検索動作の具体的内容を示すフローチャート図である。

【0051】

上記説明したように、製造されたスプール50は、現地プログレス管理データベース305に登録される(ステップS201)。作業員が端末100を用いてスプール識別バーコード51を読み取ると、端末100は設計情報データベース303から自動的に設計情報を取得する(ステップS202)。そして、ステップS201において読み込んだスプール識別バーコード51を、ステップS202で取得した設計情報と照合し、その照合結果を現地履歴データベース306に記録する(ステップS23)。これにより、登録されたスプール50が設計情報に沿って適切に製造されているかどうかを判断することができ、製造されるスプール50の品質を確保することができる。

【0052】

続いて、照合済みのスプール50は保管場所である仮置場に移動される。作業員によって仮置場に移動されたスプール50は、移動先の仮置場において端末100で再度スプール識別バーコード51を読み取られる(ステップS204)。すると、端末100は、GPS通信衛星から発信されたGPS信号を受信することにより、位置情報を取得する(ステップS205)。取得された位置情報は、ステップS203において現地履歴データベース306に記録された照合結果と紐付けて記録される(ステップS206)。これにより、製造後のスプール50が仮置場のどこに移動されたのかを、サーバ300側で管理することができる。

【0053】

ここで図11はスプール50が保管される仮置場を模式的に示す平面図である。プラント建設の際に使用される仮置場は非常に広大な面積を有するため、例えば図11に示すように、マトリクス状に区画されて管理されている。上記位置情報は、例えば端末100がこのようなマトリクス状のどの区画にあるかを平面的に特定可能な情報であるとよい。

【0054】

より好ましくは、位置情報を記録する際に、位置情報と共に当該スプール50が置かれている場所を画像情報として撮像手段108から取り込み、取り込んだ画像情報を現地履歴データベース306に位置情報と紐付けて記録するとよい。これにより、作業者が仮置場にて特定のスプール50の保管場所を探索する際に、現地履歴データベース306から対応する画像情報を取り出して表示手段106に表示することで、保管場所の検索に要する負担を軽減することができる。

【0055】

続いて図12を参照して、本発明に係る管理システムの工事トレイサビリティ・照合支援動作について説明する。図12は、本発明に係る管理システムの工事トレイサビリティ・照合支援動作の具体的内容を示すフローチャート図である。

【0056】

続いて、作業者はスプール50を建設物に据え付けるにあたって、作業前にどのスプール50を用いてどのセクション、ラインの作業を行うか段取り計画を立案する。このとき、端末100は設計情報データベース303から設計情報を取得し、立案した段取り計画に基づいた作業に必要となるスプール50を特定し、その一覧リスト(以下、適宜「部品リスト」と称する)を作成し、表示する(ステップS301)。

【0057】

作業者は端末100に表示された部品リストから作業に用いるスプール50を選択し、現地プログレス管理データベース305にアクセスすることにより、そのスプール50の位置情報(即ち、当該スプール50が仮置場のどの位置にあるかを特定するための情報)を取得する(ステップS302)そして、端末100は仮置場の地図情報を地図情報データベース307から取得し(ステップS303)、ステップS302で取得した位置情報に対応する地点を地図上に表示する(ステップS304)。これにより、作業員は端末100に表示された地図に従って、意図するスプール50が仮置場のどの位置に保管されているのかを容易に認識することができ、仮置場でのスプール50の探索作業を迅速に行うことができる。

【0058】

続いて、仮置場で必要なスプール50にたどり着いた作業者は、自身が所有しているIDカード20を端末100で読み取る(ステップS305)。端末100は、作業者データベース308から当該IDカード20の読み取り内容に対応する作業者情報を取得し(ステップS306)、当該作業者が作業を行う条件を満たしているかを照合する(ステップS307)。例えば当該作業が溶接作業である場合には、作業者が溶接士の有資格者であるか否かが、IDカード20の読み取り内容と作業者情報とを比較することにより照合される。これにより、不適切な作業者が作業を行うケースを未然に防止することができる。

【0059】

続いて作業者は端末100を用いて、当該スプール50に取り付けられたスプール識別バーコード51を読み取る(ステップS308)と共に、設計情報データベース303から当該スプール50に対応する設計情報を取得する(ステップS309)。端末100は、スプール識別バーコード51を設計情報に照らし合わせることにより、当該スプール50が設計情報に合致したものであるか否かを照合し、照合結果を現地履歴データベース306に記録する(ステップS310)。これにより、スプール50を建設物に据付作業する際に誤ったスプール50が用いられることを未然に防止すると共に、作業記録を現地履歴データベース306に記録することができる。

【0060】

続いて、作業者は照合済みのスプール50を建設物に据え付けるために、溶接作業を実施する。このとき作業者は溶接作業に用いる材料や溶接棒が適切であるか否かを、端末100を用いて照合する。本実施例で用いられる溶接材料や溶接棒には予め識別情報(溶接材料や溶接棒のスペックを表す各種情報)が溶接部材識別標識であるバーコードとして記録されており、端末100はサーバ300上の溶接部材情報データベース309から取得した当該溶接材料や溶接棒に対応する溶接部材情報と照合する。照合結果は、現地履歴データベース306に記録される。これにより、作業者が溶接作業の際に誤った溶接材料や溶接棒を使用することを未然に防止できると共に、作業記録を現地履歴データベース306に記録することができる。

【0061】

ここで図13は現地履歴データベース306に記録された履歴情報の一例である。図13(a)には、溶接材料に関する照合結果が記録されており、具体的な項目として、母材、溶接施工方法、初層銘柄、最終層銘柄、余熱温度、初層及び最終層の溶接完了日、外観検査日、P社外観検査日がある。また、図13(b)には、溶接棒に関する照合結果が記録されており、具体的な項目として、溶接棒、溶金量ネットの重量、溶金量グロスの重量、払出日、払出者がある。

【0062】

続いて図14を参照して、本発明に係る管理システムの可視化動作について説明する。図14は、本発明に係る管理システムの可視化動作を示すフローチャート図である。

【0063】

まず端末100は現地履歴データベース306から履歴情報を取得することにより、建設物のうちどの部分について作業が完了しているかを把握する(ステップS401)。そして、端末100は設計情報データベース303から建設物の3Dデータを取得する(ステップS402)。ここで建設物の3Dデータは、例えば建設物の完成予想図を透過的に示したものであり、当該3Dデータ上に進捗度に応じて色分けして表示がなされる(ステップS403)。

【0064】

図15は、3Dデータ上に進捗度に応じて色分け表示した端末100の画面(表示手段106)である。図15の例では建設物の3D完成予想図上に、作業が完了したスプール50aを色付け表示(本願ではハッチングで表示)することにより、作業が未完成のスプール50b及び50cと区別して表示している。これにより、作業者はプラントのような大規模で複雑な建設物について、現在の建設作業の進捗状況を視覚的に容易に認識することが可能となる。

【0065】

また、建設作業の完了後、リコールのように、建設に用いられた資材10に不良が後発的に発覚する場合がある。このような場合、資材10の製造元からは不良ロット番号が通達される。端末100の入力手段105から当該不良ロット番号を入力すると(ステップS404)、端末100は当該不良ロット番号に対応する資材10を資材情報データベース302に記録された資材情報の照合結果を検索することに特定する。そして、当該特定された不良ロット番号に対応する資材10が据え付けられた場所を、3Dデータ上に表示する。ここで、図16は3Dデータ上に表示された不良ロット番号に対応する資材の一例を示す表示手段の画面である。図16の例では、不良ロット番号に対応する資材又はスプールを色付けすることによって、他の資材又はスプールと区別して表示している。このように、作業者はプラントのような大規模で複雑な建設物においても、不良ロット番号に対応する資材10が据え付けられた箇所を容易に特定することができる。そのため、建設後のトレイサビリティ要求に対しても、迅速かつ正確に対応することが可能となる。

【産業上の利用可能性】

【0066】

本発明は、建設現場で取り扱われる建設資材に取り付けられた識別標識を端末で読み取ることにより、建設資材のトレイサビリティを管理する建設資材のトレイサビリティ管理システム及びトレイサビリティ管理方法に利用可能である。

【符号の説明】

【0067】

1 管理システム

10 資材

11 バーコード

20 IDカード

30 GPS通信衛星

40 無線LAN(Wi−Fi)

50 スプール

51 スプール識別バーコード

100 端末

101 通信手段

102 バーコード読取手段

103 IDカード読取手段

104 位置検出手段

105 入力手段

106 表示手段

107 記憶手段

108 撮像手段

200 無線通信網

300 サーバ

301 通信手段

302 資材情報データベース

303 設計情報データベース

304 資材入出荷照合データベース

305 現地プログレス管理データベース

306 現地履歴データベース

307 地図情報データベース

308 作業者データベース

309 溶接部材情報データベース

【特許請求の範囲】

【請求項1】

建設現場で取り扱われる資材に取り付けられた識別標識を端末で読み取ることにより取得した識別情報を、前記端末と接続された管理サーバが備える記憶手段に記憶することにより、前記資材のトレイサビリティを管理するトレイサビリティ管理システムにおいて、

前記端末は前記識別情報を読み取るタイミングで位置情報を検出する位置検出手段を有しており、前記識別情報を前記検出した位置情報と関連付けて前記記憶手段に記憶することを特徴とするトレイサビリティ管理システム。

【請求項2】

前記管理サーバは建設作業に必要な資材を規定する資材情報を格納する資材情報データベースを更に備えており、

前記端末は、前記読み取った識別情報を前記資材情報データベースから取得した資材情報と比較することにより、前記識別標識が取り付けられた資材が前記資材情報に規定された資材と一致するか否かを照合し、その照合結果を前記記憶手段に記憶することを特徴とする請求項1に記載のトレイサビリティ管理システム。

【請求項3】

前記管理サーバは建設物の設計内容を規定する設計情報を格納する設計情報データベースを更に備えており、

前記端末は、前記読み取った識別情報を前記設計情報データベースから取得した設計情報と比較することにより、前記識別標識が取り付けられた資材が前記設計情報に規定された設計内容に一致しているか否かを照合し、その照合結果を前記記憶手段に記憶することを特徴とする請求項1に記載の建設資材のトレイサビリティ管理システム。

【請求項4】

前記端末は、前記識別情報を取得する毎に前記位置検出手段により位置情報を検出し、前記記憶手段に記憶された位置情報を更新することを特徴とする請求項1から3のいずれか一項に記載のトレイサビリティ管理システム。

【請求項5】

前記管理サーバは建設作業に携わる作業者を規定する作業者情報を格納する作業者情報データベースを更に備えており、

前記端末は前記作業者が所有する作業者識別標識を読み取り、該読み取った内容を前記作業者情報データベースから取得した作業者情報と照合し、その照合結果を前記記憶手段に記憶することを特徴とする請求項1から4のいずれか一項に記載のトレイサビリティ管理システム。

【請求項6】

前記管理サーバは建設作業に携わる溶接部材を規定する溶接部材情報を格納する溶接部材情報データベースを更に備えており、

前記端末は前記溶接部材が所有する溶接部材識別標識を読み取り、該読み取った内容を前記溶接部材情報データベースから取得した溶接部材情報と照合し、その照合結果を前記記憶手段に記憶することを特徴とする請求項1から5のいずれか一項に記載のトレイサビリティ管理システム。

【請求項7】

前記資材を複数組み合わせて建設物に据え付けられる建設部材を新たに作成した場合に、

前記端末は、前記作成された建設部材を、前記組み合わせた資材の各々の識別情報と関連付けて前記記憶手段に登録することを特徴とする請求項1から6のいずれか一項に記載のトレイサビリティ管理システム。

【請求項8】

前記管理サーバは建設現場の周辺地図情報を格納する周辺地図データベースを更に備えており、

前記端末は、前記記憶手段に記憶された位置情報と前記周辺地図データベースから取得した周辺地図情報とに基づいて、前記資材の存在位置を周辺地図上に表示することを特徴とする請求項1から7のいずれか一項に記載のトレイサビリティ管理システム。

【請求項9】

前記端末は撮像画像を取得するための撮像手段を備えており、該取得した撮像画像を前記取得した識別情報に関連付けて前記記憶手段に記憶することを特徴とする請求項1から8のいずれか一項に記載のトレイサビリティ管理システム。

【請求項10】

前記端末は、建設物への据え付け作業の進捗度に対応して、前記資材の各々を区別して表示することを特徴とする請求項1から9のいずれか一項に記載の建設資材のトレイサビリティ管理システム。

【請求項11】

前記識別情報には前記資材の製造ロット番号が含まれており、

前記端末は指定された製造ロット番号を有する資材を、他の資材と区別して表示することを特徴とする請求項1から10のいずれか一項に記載の建設資材のトレイサビリティ管理システム。

【請求項12】

建設現場で取り扱われる資材に取り付けられた識別標識を端末で読み取ることにより取得した識別情報を、通信網を介して前記端末と接続された管理サーバが備える記憶手段に記憶することにより、前記資材のトレイサビリティを管理するトレイサビリティ管理方法において、

前記端末が有する位置検出手段によって、前記識別情報を読み取るタイミングで位置情報を検出する位置検出工程と、

前記識別情報を前記検出した位置情報と関連付けて前記記憶手段に記憶する記憶工程と

を備えたことを特徴とするトレイサビリティ管理方法。

【請求項1】

建設現場で取り扱われる資材に取り付けられた識別標識を端末で読み取ることにより取得した識別情報を、前記端末と接続された管理サーバが備える記憶手段に記憶することにより、前記資材のトレイサビリティを管理するトレイサビリティ管理システムにおいて、

前記端末は前記識別情報を読み取るタイミングで位置情報を検出する位置検出手段を有しており、前記識別情報を前記検出した位置情報と関連付けて前記記憶手段に記憶することを特徴とするトレイサビリティ管理システム。

【請求項2】

前記管理サーバは建設作業に必要な資材を規定する資材情報を格納する資材情報データベースを更に備えており、

前記端末は、前記読み取った識別情報を前記資材情報データベースから取得した資材情報と比較することにより、前記識別標識が取り付けられた資材が前記資材情報に規定された資材と一致するか否かを照合し、その照合結果を前記記憶手段に記憶することを特徴とする請求項1に記載のトレイサビリティ管理システム。

【請求項3】

前記管理サーバは建設物の設計内容を規定する設計情報を格納する設計情報データベースを更に備えており、

前記端末は、前記読み取った識別情報を前記設計情報データベースから取得した設計情報と比較することにより、前記識別標識が取り付けられた資材が前記設計情報に規定された設計内容に一致しているか否かを照合し、その照合結果を前記記憶手段に記憶することを特徴とする請求項1に記載の建設資材のトレイサビリティ管理システム。

【請求項4】

前記端末は、前記識別情報を取得する毎に前記位置検出手段により位置情報を検出し、前記記憶手段に記憶された位置情報を更新することを特徴とする請求項1から3のいずれか一項に記載のトレイサビリティ管理システム。

【請求項5】

前記管理サーバは建設作業に携わる作業者を規定する作業者情報を格納する作業者情報データベースを更に備えており、

前記端末は前記作業者が所有する作業者識別標識を読み取り、該読み取った内容を前記作業者情報データベースから取得した作業者情報と照合し、その照合結果を前記記憶手段に記憶することを特徴とする請求項1から4のいずれか一項に記載のトレイサビリティ管理システム。

【請求項6】

前記管理サーバは建設作業に携わる溶接部材を規定する溶接部材情報を格納する溶接部材情報データベースを更に備えており、

前記端末は前記溶接部材が所有する溶接部材識別標識を読み取り、該読み取った内容を前記溶接部材情報データベースから取得した溶接部材情報と照合し、その照合結果を前記記憶手段に記憶することを特徴とする請求項1から5のいずれか一項に記載のトレイサビリティ管理システム。

【請求項7】

前記資材を複数組み合わせて建設物に据え付けられる建設部材を新たに作成した場合に、

前記端末は、前記作成された建設部材を、前記組み合わせた資材の各々の識別情報と関連付けて前記記憶手段に登録することを特徴とする請求項1から6のいずれか一項に記載のトレイサビリティ管理システム。

【請求項8】

前記管理サーバは建設現場の周辺地図情報を格納する周辺地図データベースを更に備えており、

前記端末は、前記記憶手段に記憶された位置情報と前記周辺地図データベースから取得した周辺地図情報とに基づいて、前記資材の存在位置を周辺地図上に表示することを特徴とする請求項1から7のいずれか一項に記載のトレイサビリティ管理システム。

【請求項9】

前記端末は撮像画像を取得するための撮像手段を備えており、該取得した撮像画像を前記取得した識別情報に関連付けて前記記憶手段に記憶することを特徴とする請求項1から8のいずれか一項に記載のトレイサビリティ管理システム。

【請求項10】

前記端末は、建設物への据え付け作業の進捗度に対応して、前記資材の各々を区別して表示することを特徴とする請求項1から9のいずれか一項に記載の建設資材のトレイサビリティ管理システム。

【請求項11】

前記識別情報には前記資材の製造ロット番号が含まれており、

前記端末は指定された製造ロット番号を有する資材を、他の資材と区別して表示することを特徴とする請求項1から10のいずれか一項に記載の建設資材のトレイサビリティ管理システム。

【請求項12】

建設現場で取り扱われる資材に取り付けられた識別標識を端末で読み取ることにより取得した識別情報を、通信網を介して前記端末と接続された管理サーバが備える記憶手段に記憶することにより、前記資材のトレイサビリティを管理するトレイサビリティ管理方法において、

前記端末が有する位置検出手段によって、前記識別情報を読み取るタイミングで位置情報を検出する位置検出工程と、

前記識別情報を前記検出した位置情報と関連付けて前記記憶手段に記憶する記憶工程と

を備えたことを特徴とするトレイサビリティ管理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2012−128515(P2012−128515A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−277283(P2010−277283)

【出願日】平成22年12月13日(2010.12.13)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月13日(2010.12.13)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]