トレッド厚さ測定方法

【課題】超音波測定によりベルトの素材に関わらずタイヤの最外に位置するベルト表面からトレッド表面までのトレッド厚さを精度良く測定することを可能にするトレッド厚さ測定方法を提供する。

【解決手段】トレッド表面の外形形状を測定する形状測定工程と、形状測定工程により得られた外形形状からタイヤ円周方向に延長する溝の溝底を特定する溝底位置特定工程と、溝底特定工程により特定された溝底と、予め作成されたタイヤ設計データとから溝底からベルト表面までの深さを推定する深さ推定工程と、溝底位置特定工程により特定された溝底から外形形状におけるトレッド表面までの厚さと、深さ推定工程により推定された溝底からベルト表面までの深さとの関係からトレッド表面からベルト表面までの予測厚さを算出する厚さ予測工程と、受信した反射波の増幅率を予測厚さに応じて予め設定された増幅率‐厚さデータマップにより設定する増幅率設定工程とを備える。

【解決手段】トレッド表面の外形形状を測定する形状測定工程と、形状測定工程により得られた外形形状からタイヤ円周方向に延長する溝の溝底を特定する溝底位置特定工程と、溝底特定工程により特定された溝底と、予め作成されたタイヤ設計データとから溝底からベルト表面までの深さを推定する深さ推定工程と、溝底位置特定工程により特定された溝底から外形形状におけるトレッド表面までの厚さと、深さ推定工程により推定された溝底からベルト表面までの深さとの関係からトレッド表面からベルト表面までの予測厚さを算出する厚さ予測工程と、受信した反射波の増幅率を予測厚さに応じて予め設定された増幅率‐厚さデータマップにより設定する増幅率設定工程とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トレッド厚さ測定方法に関し、特に、タイヤ内において半径方向外側に位置するベルト表面からトレッド表面までのトレッド厚さを測定する方法に関する。

【背景技術】

【0002】

従来、使用済みタイヤをリトレッドする場合には、タイヤの摩耗したトレッドをバフ掛けにより所定形状に除去して新たなトレッドを貼着する貼着面を成形した後に、幾つかの工程を経ることで貼着面に新たなトレッドを配設するようにしている。貼着面の成形には、まず除去するトレッドの厚さを設定する必要があり、トレッド表面からタイヤの構造材であるベルト層のうち半径方向最外に位置する最外ベルトまでのトレッド厚さの測定が行なわれる。トレッド厚さの測定は、例えば、非接触式の渦電流センサにより測定される。渦電流センサは、内部に検出コイルを備え、検出コイルに高周波電流を流すことで磁束を誘起し、誘起した磁束によってベルト層に渦電流を生じさせることで検出コイルに対して磁束の変化を誘起させ、検出コイルに生じるインピーダンスの変化を検出することにより、トレッド表面から最外ベルト表面までの厚さを測定するようにしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−86586号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、渦電流センサは、ベルトに渦電流を生じさせることでトレッド厚さを測定しているため、タイヤに使用されているベルトがスチールコードによって形成されているスチールベルト以外の場合には、トレッド厚さを測定することができなくなってしまう。即ち、ベルトが有機繊維等の非金属製の繊維コードによって形成される繊維ベルトの場合には、ベルトに磁束を誘起させることができないため、トレッド表面から最外ベルトまでの距離を測定することができなくなってしまう。このようにタイヤに使用されているベルトが繊維ベルトである場合、作業者が、タイヤの円周方向及び幅方向複数箇所において、トレッド表面から最外ベルト表面が露出するまで小さい穴を掘り、穴にデプスゲージを当てることでトレッド表面から最外ベルト表面までの深さを測定し、バフ掛けする厚さを設定する必要があるため、バフ掛けに掛かる工数が増加し、リトレッドの作業効率を悪化させている。

また、タイヤによっては、ベルト層のうち最外に位置するベルトにのみ繊維ベルトが適用される場合がある。このような場合には、渦電流センサによりスチールコードにより形成されるベルト表面までの厚さを測定し、バフ掛けにおいてトレッドとともに繊維ベルトを除去し、新たに配設されるトレッドにバフ掛けにより除去した繊維ベルトに代わる新たな繊維ベルトを含ませておくことでリトレッドが行なわれている。しかし、貼着面に新たに配設されるトレッドの製造において、繊維ベルトを含めてトレッドを製造するとトレッド製造に係るコストが増加し、ひいてはリトレッドに係る製造コストまでも増加させてしまう。

【0005】

また、例えば、上述したような繊維コードによって形成される繊維ベルトを検出する方法として、非破壊検査として知られる超音波測定によりトレッド厚さを測定する方法が考えられる。超音波を用いてベルトを検出するためには、ベルトに対して精度良く超音波を発振することと、ベルトによって反射した反射波を精度良く受信する必要がある。このためには、超音波測定に用いられる超音波探触子をトレッド表面に接触させた状態で、タイヤ幅方向や周方向に移動させて測定すれば良いが、トレッド表面には溝などの凹凸があるため超音波探触子を凹凸に対して追従させることができない。そこで、水などの超音波を伝播する媒体を介して超音波探触子からトレッド表面に超音波を発振する方法が考えられる。超音波探触子から発振された超音波は、媒体を介してトレッド表面、トレッド内部に順に伝播し、トレッド表面やベルト層のうち最外に位置するベルト等に衝突する毎に超音波が反射し、これら反射波を超音波探触子で受信することになる。超音波探触子で受信した反射波は、トレッドゴムの特性によって減衰しているため、反射波を増幅することでトレッド表面で反射した波形と、ベルト表面で反射した波形とが検出可能となるように反射波を増幅し、この増幅された反射波におけるトレッド表面で反射した波形と、ベルト表面で反射した波形とを検出し、それぞれの波形が検出された時間差からトレッド厚さを測定することが可能となる。

しかしながら、トレッドゴムの特性による減衰は、トレッドゴムの厚さに応じて大きくなるため、受信した反射波を一律で増幅してしまうと、トレッド厚さによっては、増幅過剰となったり増幅不足となったりしてしまい、増幅後の反射波の波形において、トレッド表面やベルト表面で反射した波形かの判断が難しくなり、正確にトレッド厚さを測定できなくなってしまう。特に使用済みタイヤの場合、タイヤ幅方向においてトレッド厚さが均一ではなく、中央付近が薄く、両端側において厚くなる傾向がある。このような場合、反射波を一定の増幅率で増幅してしまうと、トレッド厚さの薄い中央付近では増幅過剰となり、トレッド厚さの厚い両端側では増幅不足となってしまう虞がある。このような場合、増幅された反射波の波形から経験等に基づいて作業者がトレッド表面やベルト表面での反射した位置を特定することでトレッド厚さを設定することとなり、このトレッド厚さに基づいて、後工程でのバフ掛けにおけるバフ掛け量を設定してしまうと、バフ掛けにおいてタイヤの両端側のベルト表面を傷つけてしまったり、必要以上のゴム厚さを残してしまう虞がある。

【0006】

そこで、本発明は上記課題を解決すべく、超音波測定によりベルトの素材に関わらずタイヤの最外に位置するベルト表面からトレッド表面までのトレッド厚さを精度良く測定することを可能にするトレッド厚さ測定方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するためのトレッド厚さ測定方法の一態様として、液体に浸されたトレッド表面に超音波を発振して反射波を受信することにより、トレッド表面からタイヤ内における半径方向最外に位置するベルト表面までの厚さを測定するトレッド厚さ測定方法であって、トレッド表面の外形形状を測定する形状測定工程と、形状測定工程により得られた外形形状からタイヤ円周方向に延長する溝の溝底を特定する溝底位置特定工程と、溝底位置特定工程により特定された溝底と、予め作成されたタイヤ設計データとから溝底からベルト表面までの深さを推定する深さ推定工程と、溝底位置特定工程により特定された溝底から外形形状におけるトレッド表面までの厚さと、深さ推定工程により推定された溝底からベルト表面までの深さとの関係からトレッド表面からベルト表面までの予測厚さを算出する厚さ予測工程と、受信した反射波の増幅率を前記予測厚さに応じて予め設定された増幅率‐厚さデータマップにより設定する増幅率設定工程とを備えた態様とした。

本態様によれば、形状測定工程により測定されたトレッド表面の外形形状からタイヤ円周方向に延長する溝の溝底を溝底位置特定工程により特定し、特定された溝底と予め作成されたタイヤ設計データとから溝底からベルト表面までの深さを深さ推定工程により推定し、溝底位置特定工程により特定された溝底から外形形状におけるトレッド表面までの厚さと、深さ推定工程により推定された溝底からベルト表面までの深さとからトレッド表面からベルト表面までの予測厚さを厚さ予測工程により算出し、増幅率設定工程により超音波測定により受信した反射波の増幅率を予め設定された増幅率‐厚さデータマップを用いて、予測厚さに応じた増幅率を設定することで、増幅過剰や増幅不足を無くすことができる。例えば、反射波を増幅過剰とした場合、ノイズまでをも必要以上に増幅してしまうため、ベルト表面において反射した反射波の波形が不明確となってしまう虞がある。また、反射波を増幅不足とした場合、ベルト表面において反射した反射波の波形が表れずに、反射波として検出することができない虞が生じてしまう。このため、トレッド厚さに応じて増幅された反射波のレベルが一定となるように、トレッド厚さを予め予測しておき、予測されたトレッド厚さに対応する増幅率を増幅率‐厚さデータマップにより設定することで、反射波の増幅を過不足なく行なうことができる。そして、増幅された反射波の波形には、トレッド表面による反射波とベルト表面による反射波とが確実に表れるので、容易かつ正確にトレッド表面による反射波とベルト表面による反射波とを検出することができ、トレッド厚さを正確に測定することができる。

【0008】

また、上記課題を解決するためのトレッド厚さ測定方法の他の態様として、超音波を発振する距離をトレッド表面に対して一定に保ちながらトレッド厚さを測定する超音波測定工程をさらに備える態様とした。

本態様によれば、超音波を発振する距離をトレッド表面に対して一定に保つことにより、トレッド表面に対して同一の強さの超音波を伝播させることができるので、より精度の良いトレッド厚さの測定をすることができる。

【図面の簡単な説明】

【0009】

【図1】タイヤの断面図である。

【図2】本発明に係るトレッド厚さ測定装置の構成図である。

【図3】タイヤ昇降装置の構成図である。

【図4】水槽昇降装置の構成図である。

【図5】タイヤ固定装置の平面図である。

【図6】超音波測定器の構成を示すブロック図である。

【図7】トレッド表面Tsの外形形状Fを示す図である。

【図8】増幅率−厚さデータマップの一例を示すグラフである。

【図9】反射波の増幅率を変化させたときの波形を示す図である。

【図10】反射波の増幅率を変化させたときの波形を示す図である。

【図11】増幅率が設定された反射波の増幅後の波形を示す図である。

【図12】トレッド厚さの測定概念図及び測定部分の部分拡大図である。

【図13】超音波探触子の測定動作を示す図である。

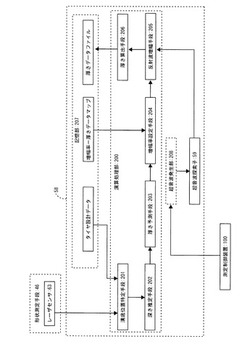

【図14】測定制御装置による制御のブロック図である。

【図15】トレッド厚さを測定する測定工程図である。

【図16】トレッド厚さを測定する測定工程図である。

【図17】トレッド厚さを測定する測定工程図である。

【図18】トレッド厚さを測定する測定工程図である。

【図19】厚さ測定装置の他の形態を示す概略構成図である。

【図20】水槽の他の形態を示す概略図である。

【0010】

以下、発明の実施形態を通じて本発明を詳説するが、以下の実施形態は特許請求の範囲に係る発明を限定するものではなく、また実施形態の中で説明される特徴の組み合わせのすべてが発明の解決手段に必須であるとは限らず、選択的に採用される構成を含むものである。

【発明を実施するための形態】

【0011】

図1は、被検体であるタイヤTの断面図を示す。図2は、トレッド厚さ測定装置1の概略構成図を示す。

まず、本発明のトレッド厚さ測定装置1によりトレッド厚さDが測定されるタイヤTの構造について説明する。図1に示すように、被検体であるタイヤTは、例えば使用済みのタイヤであって、複数のベルト91乃至94により構成されるベルト層90をトレッド部に有する。ベルト層90は、タイヤ半径方向の内側に位置するベルト91乃至93と、タイヤ半径方向の最外に位置するベルト94とにより構成される。ベルト91乃至93がスチールコードにより形成されるスチールベルト、ベルト94が非金属の繊維コードによって形成された繊維ベルトである。本実施形態におけるトレッド厚さDは、トレッド表面Tsからベルト層90のうち最外に位置するベルト94のベルト表面94aまでの距離をいう。

【0012】

以下、図2を用いてトレッド厚さ測定装置1について説明する。

トレッド厚さ測定装置1は、被検体であるタイヤTを昇降させるタイヤ昇降装置2と、タイヤTのトレッド厚さDの測定に使用する水槽31を昇降させる水槽昇降装置3と、被検体であるタイヤTを固定するタイヤ固定装置4とにより構成される。

【0013】

タイヤ昇降装置2及び水槽昇降装置3は、床面に沿って所定距離離間して敷設される一対のレール8;8上に設けられる。各レール8は、延長方向に沿って移動するスライダ9を備え、レール8とスライダ9とでリニアガイドを構成する。レール8;8は、図外のボールねじ機構を内蔵し、レール8の延長方向に沿って収容されるボールねじと、当該ボールねじに螺合するボールナットを備える。ボールナットは、スライダ9と固定され、ボールねじが回転することでレール8に沿ってスライダ9を移動させる。各ボールネジの一端には、スライダ9の駆動手段であるサーボモータ11がそれぞれ取り付けられる。サーボモータ11;11は、それぞれ後述の測定制御装置100と接続され、測定制御装置100の信号に基づいて同期して駆動する。なお、スライダ9を駆動するための駆動手段は、上記ボールネジ機構及びサーボモータ11に限らず、エアーシリンダ等の駆動手段によって動作させても良い。即ち、エアーシリンダをレール8;8の延長方向に沿って設け、エアーシリンダの一端をスライダ9に固定し、他端をレール8;8に固定してエアーシリンダを伸縮させることで、スライダ9;9をレール8;8に沿って移動させることができる。

【0014】

スライダ9;9には、平板方形状の基板12が架設され、当該基板12上にタイヤ昇降装置2及び水槽昇降装置3が配設される。詳細には、タイヤ昇降装置2がタイヤTの搬入側に配置され、水槽昇降装置3が搬入方向の下流側に配置される。

【0015】

図3は、タイヤ昇降装置2の構成図である。

タイヤ昇降装置2は、被検体であるタイヤTを搭載するタイヤ搭載部15と、当該搭載部15に搭載されたタイヤTを昇降するタイヤ昇降機構16とを備える。

タイヤ昇降機構16は、一対のX字型リンク17と、X字型リンク17の交差角度を制御する油圧シリンダ18とを備える。X字型リンク17は、リンク動作をガイドする下側ガイド部材19及び上側ガイド部材20と、一対のリンク片21,22とにより構成される。下側ガイド部材19及び上側ガイド部材20は、断面I字状の部材によって構成される。下側ガイド部材19及び上側ガイド部材20は、それぞれ、一端側に円孔19A;20Aと、他端側から一端側に向けて延長する長孔19B;20Bとを有する。各リンク片21;22は、長尺な板状部材であって、延長方向の中心に中心孔21C、一端側に軸21A;22A、他端側に長孔19B;20Bに沿って回転可能な大きさの車輪21B;22Bとを備える。一対のリンク片21;22は、車輪21Bが同一方向に面するように重ね、互いの中心孔21Cを一致させて、ボルト等の軸部材を貫通させることにより互いに回転可能に支持される。

【0016】

そして、リンク片21;22は、下側ガイド部材19の円孔19Aに一方のリンク片21の軸21Aを嵌入させることで下側ガイド部材19に対して一方のリンク片21が回転可能に固定され、下側ガイド部材19の長孔19Bに他方のリンク片22の車輪22Bをはめることにより長孔19Bに沿って他方のリンク片22が移動可能に支持される。

また、上側ガイド部材20の円孔20Aに他方のリンク片22の軸22Aを嵌入させることで上側ガイド部材20に対して他方のリンク片22が回転可能に固定され、上側ガイド部材20の長孔20Bに一方のリンク片21の車輪21Bをはめることにより長孔20Bに沿って一方のリンク片21が移動可能に支持される。

【0017】

上記構成のX字型リンク17は、基板12上において、タイヤ搬入方向の左右に所定距離離間して配置され、ボルトなどの図外の固定手段により下側ガイド部材19が基板12に固定される。また、左右のX字型リンク17;17は、リンク片21;22の下側端部が図外の連結棒によって連結され、連結棒によってリンク片21;22が同期して移動する。連結棒には、昇降機構の駆動源である油圧シリンダ18の一端が固定される。油圧シリンダ18は、基台上面12aの左右のX字型リンク17;17の間に配設され、他端が基板12に固定される。油圧シリンダ18は、後述の測定制御装置100と接続され、測定制御装置100の信号に基づいて動作する図外の油圧ポンプや油圧制御バルブにより伸縮する。なお、タイヤ昇降機構16は、上記構成に限らずタイヤ搭載部15を所定の高さまでタイヤ搭載部15を昇降可能な機構であれば良い。また、タイヤ昇降機構16を駆動する駆動源は、上記油圧シリンダ18に限らず、ボールネジ機構、歯車機構、ベルト機構等の動力伝達機構を介して電動モータ等により駆動する構成としても良い。

左右のX字型リンク17;17の上側ガイド部材20;20には、タイヤTを搭載するための搭載板25が架設される。

【0018】

搭載板25は、被検体であるタイヤTの重量を支持可能な強度を有する平板で、上面には、タイヤ搭載部15が設けられる。搭載板25の上面には、タイヤ搭載部15を支持する支持部29;29がタイヤ搬入方向の左右に所定距離離間して設けられる。

タイヤ搭載部15は、一対の支持板27;27と、一対の支持板27;27により支持される一対のローラ28;28とにより構成される。

支持板27は、くの字状に形成された平板であって、延長方向がタイヤ搬入方向に沿って設けられる。支持板27は、くの字状に突出する頂部を搭載板25に向け、延長方向中央において搭載板25の支持部29;29にそれぞれ回転自在に取り付けられる。ローラ28は、一対の支持板27;27の間に挟まれ、支持板27;27の両端側において支持板27;27間を貫通する軸により回転自在に支持される。

【0019】

一方の支持板27の下側には、図外の移動機構により支持板27の延長方向に沿って移動するスライダ30が配設される。スライダ30は、支持板27の下面と当接し、タイヤ搭載部15の傾斜を制御する。

具体的には、タイヤ搭載部15にタイヤTを搭載するときには、スライダ30をタイヤ搬入方向上流側に移動させることで、タイヤ搭載部15を傾斜させ、上流側に位置するローラ28を下向き、下流側に位置するローラ28を上向きに移動させる。そして、タイヤ搭載部15にタイヤTが搬入されると、スライダ30を搬入方向下流側に移動させてタイヤ搭載部15を水平にする。また、タイヤTを搬出するときには、スライダ30をタイヤ搬入側に移動させてタイヤ搭載部15をタイヤ搬入方向に傾斜させる。

タイヤ搭載部15が傾斜することにより、重量のあるタイヤTであっても、タイヤ搭載部15に容易にタイヤTを搬入出することができる。また、タイヤ搭載部15に搭載されたタイヤTをタイヤ昇降装置2が昇降させることにより、後述のタイヤ固定装置4のタイヤ固定位置まで作業者の力を必要とすることなく重量の軽いタイヤから重いタイヤまでを昇降させることができる。

【0020】

図4は、水槽昇降装置3の構成図である。

水槽昇降装置3は、水槽31を昇降させる水槽昇降機構32を備える。なお、水槽昇降機構32の構成は、タイヤ昇降機構16と同一構成のため説明を省略する。水槽昇降機構32の搭載板33上には、水槽31が固定される。

【0021】

水槽31は、上側が開口する箱型で、内部に液体34を貯留し、被検体であるタイヤTのトレッド表面Tsが液体34に浸る大きさの開口部33を有する。水槽31に貯留される液体34には、例えば水を用いる。なお、液体34は、水に限らず超音波を伝播する媒体であれば良い。なお、水槽31の他の形状として、底部31Bが三角形状や円弧形状であっても良い。つまり、タイヤの曲面に沿った形状で水槽31を形成することにより、水槽31内に貯留する液体34の水量を少なくすることができる。

なお、水槽31の形状は、上記形状に限らず、図20(a),(b)に示すように、水槽31の底面31bを水槽昇降装置3側に窪む台形形状や三角形状に形成しても良い。底面を台形形状や三角形状とすることで、底面31bがタイヤTの円周に沿うように近似されるので、水槽31内に貯留する液体34の量を少なくすることができるとともに、タイヤ外径の大きなものから小さなものまでの対応を可能にする。また、底面31bの窪む領域が、後述の測定装置45によるトレッド厚さDの測定時に、超音波探触子59の移動の逃げ部となり、超音波探触子59がタイヤTのトレッド表面Tsや水槽31の底面31bに接触することを防止できる。

【0022】

図5は、タイヤ固定装置4の平面図である。

タイヤ固定装置4は、タイヤ昇降装置2がタイヤTを昇降させる昇降位置に配置される。具体的には、タイヤ昇降装置2及び水槽昇降装置3が移動するレール8;8を跨いで配置される。

タイヤ固定装置4は、レール8;8を挟んで配設される左,右本体40;70と、左,右本体40;70にそれぞれ設けられタイヤTを固定する一対の左右リム体42;72と、左右リム体42;72によって固定されたタイヤTに内圧を印加する内圧印加手段44と、内圧が印加された状態のタイヤTのトレッド表面Tsの外形形状を測定する形状測定手段46と、タイヤTのトレッド表面Tsからベルト94までのトレッド厚さDを測定する厚さ測定装置45とを備える。なお、以下の説明において、右及び左とは、図中に示す方向に従うものとする。

【0023】

以下、タイヤ固定装置4について、左,右本体40;70に分けて説明する。

左本体40は、レール8:8の延長方向に対して直交方向に延長する左主軸41と、左主軸41の一端に取り付けられ、タイヤTを支持する左リム体42と、タイヤTを回転させるタイヤ回転手段43と、左右リム体42;72に支持されたタイヤT内に内圧を印加する内圧印加手段44とを備える。

左主軸41は、中空円筒状に形成され、タイヤ昇降装置2の上方において、レール8の延長方向に対して直交方向に延長する。左主軸41は、一端側が左本体40内においてベアリング等により回転可能に支持され、他端側が左本体40の一側面側から右本体70側に突出する。左主軸41の一端側は、内圧印加手段44と接続される。

【0024】

内圧印加手段44は、コンプレッサ47と、コンプレッサ47の吐出口に取り付けられる圧力制御バルブ48と、圧力制御バルブ48と左主軸41の一端とを接続する配管49と、配管49の途中に設けられ、タイヤT内に印加した空気圧を排気する図外の排気バルブとにより構成される。コンプレッサ47は、タイヤTに供給する内圧以上の圧力を常時蓄圧する。圧力制御バルブ48は、コンプレッサ47の吐出口に取り付けられ、コンプレッサ47に蓄圧された空気を所定の圧力に制御する。詳細には、圧力制御バルブ48は、測定制御装置100と接続され、測定制御装置100から出力される信号に基づいて吐出する空気圧を制御し、タイヤ内の空気圧が吐出する空気圧と等しくなったときに空気の吐出を停止する。配管49は、制御バルブ48と左主軸41の一端側とを接続し、コンプレッサ47から吐出される空気を制御バルブ48を介して左主軸41の貫通孔41aに供給する。図外の排気バルブは、排気口を備え、測定制御装置100から出力される信号によりバルブを開放し、タイヤT内に印加された空気を排気口から排出する。なお、排気バルブの排気口は、信号の入力がない限り閉鎖状態とする。

【0025】

左リム体42は、円錐台状に形成され、外周面に複数の段部51を備える。段部51は、直径が異なるサイズのタイヤ内径寸法に対応するように階段状に形成される。段部51は、ホイールにおけるビードシートに相当する役割を果たし、左リム体42において同心に形成される。また、左リム体42は、中心側に中空部52を備える。中空部52は、左リム体42の小径面から大径面への窪みとして筒状に形成され、左主軸41の貫通孔41aと連通する。よって、コンプレッサ47から制御バルブ48、配管49を経て左主軸41の貫通孔41aに流通する空気は、左リム体42の中空部52に排出される。

【0026】

タイヤ回転手段43は、左本体40に固定されるモータ53と、モータ53に取り付けられる駆動プーリ54と、左主軸41に固定される軸側プーリ55と、軸側プーリ55及び駆動プーリ54とに掛け渡されるベルト56とにより構成される。

モータ53は、左本体40に内蔵され、モータ53の回転軸が左本体40の一側面から突出するように固定される。駆動プーリ54は、軸側プーリ55よりも小径な大きさで左本体40から突出するモータ53の回転軸に取り付けられる。軸側プーリ55は、左主軸41に取り付けられた左リム体42と、左本体40との間に取り付けられる。ベルト56は、駆動プーリ54と軸側プーリ55とに掛け渡され、モータ53の回転力を駆動プーリ54を介して軸側プーリ55に伝達することで左主軸41を回転させる。モータ53は、測定制御装置100と接続され、測定制御装置100から出力される信号に基づいて駆動する。

【0027】

右本体70は、レール8;8を挟んで左本体40の対向側に設けられ、左主軸41に対応する右主軸71と、左リム体42に対応する右リム体72と、左リム体42に対して右リム体72を近接離間させるリム体移動手段73とを備える。

【0028】

右主軸71は、左主軸41と同軸となるように右本体70に設けられ、一端側が右本体70内においてベアリング等を介して回転可能に支持され、他端側が右本体70から左本体40側に突出する。

右リム体72は、左リム体42と同様に円錐台状に形成され、右主軸71と同心となるように取り付けられる。右リム体72は、外周面に、左リム体42の複数の段部51に対応する複数の段部81を備え、段部81は、左リム体42の段部51と同一寸法、同一形状に形成される。右リム体72は、左リム体42とは異なり、中実に形成される。左リム体42と右リム体72とでタイヤTのビード部を挟み込み、左リム体42及び右リム体72の段部51;81のいずれかにビード部を密着させることにより、左リム体42の外周面、タイヤ内周面、右リム体72の外周面及び小径面72aで形成される閉空間に左リム体42の中空部52に供給される空気が充填されることでタイヤTに内圧が印加される。

【0029】

リム体移動手段73は、左本体40と右本体70との上端側に掛け渡される架橋体75と、架橋体75に沿って移動する移動体76とにより構成される。架橋体75は、円筒状の軸体であって、左本体40と右本体70との上端側において掛け渡される。架橋体75は、移動体76を軸線に沿って移動させる図外の駆動機構を内蔵する。駆動機構は、例えばボールネジ機構及びサーボモータ74で構成され、サーボモータ74がボールネジ機構のボールネジを駆動することによりボールナットを移動させる。サーボモータ74は、測定制御装置100と接続され、測定制御装置100から出力される信号に基づいて動作する。移動体76は、小径円環部76Aと、右リム体72の大径面72Bに固定され、右主軸71の軸線に沿って移動する大径円環部76Bと、小径円環部76Aと大径円環部76Bとを接続する接続部76Cとにより構成される。小径円環部76Aは、駆動機構であるボールネジ機構のボールナットに固定され、大径円環部76Bは、右リム体72の大径面72bに固定される。よって、サーボモータ74を駆動して移動体76を架橋体75の軸線に沿って移動させることにより、右リム体72を左リム体42に対して近接離間させてタイヤTを固定、開放する。

【0030】

厚さ測定装置45は、超音波探触子59を備える超音波測定器58と、超音波探触子59の測定位置を変化させる変位手段57とを備える。つまり、超音波測定器58と超音波探触子59とが超音波によりトレッド厚さDを測定する超音波測定手段を構成する。

変位手段57は、鉛直方向変位機構60と、鉛直方向変位機構60に取り付けられる幅方向変位機構61とを備える。鉛直方向変位機構60は、例えば一対のリニアガイドにより構成され、左本体40と右本体70とにリニアガイドがそれぞれ配置される。具体的には、左本体40と右本体70とが互いに対向する壁面40a;70aに、一方のリニアガイドと他方のリニアガイドとが互いに対向するように設けられる。リニアガイドは、レール60Aとレール60Aに沿って移動するスライダ60Bと、スライダ60Bの駆動源となるサーボモータ60Cを備える。リニアガイドは、各レール60A;60Aの延長方向が鉛直方向に沿うように各壁面40a;70aに固着され、スライダ60B;60Bが互いに対向し、スライダ60B;60Bとを結ぶ線が水平となるようにレール60A;60Aに配設される。サーボモータ60Cは、後述の測定制御装置100から出力される信号に基づいて同期して駆動され、レール60Aに沿ってスライダ60Bを鉛直方向上下に移動させる。

【0031】

幅方向変位機構61は、鉛直方向変位機構60のスライダ60B;60B間に掛け渡されるように固定される。幅方向変位機構61には、鉛直方向変位機構60と同様に、リニアガイドを適用し、リニアガイドを構成するレール61Aがスライダ60B;60Bに固着される。リニアガイドは、レール61A上を移動するスライダ61Bの駆動源となるサーボモータ61Cを備える。サーボモータ61Cは、後述の測定制御装置100から出力される信号に基づいて駆動し、レール61Aに沿ってスライダ61Bをタイヤ幅方向に移動させる。

幅方向変位機構61のスライダ61Bには、超音波探触子59が取り付けられる探索子支持アーム62と、形状測定手段46であるレーザセンサ63とが固定される。

【0032】

探索子支持アーム62は、スライダ61Bから水平方向に延長する水平延長部62Aと、下方に向かって斜めに延長してタイヤT及び水槽31との干渉を回避する回避部62Bと、再び水平方向に延長する探索子取付部62Cとからなり、探索子取付部62Cの先端が左主軸41及び右主軸71とを結ぶ軸線の鉛直下方近傍まで延長する。探索子取付部62Cの先端には、超音波測定器58に接続される超音波探触子59が取り付けられる(図12参照)。

【0033】

図6は、超音波測定器58の構成を示すブロック図である。

超音波測定器58は、超音波測定の動作を制御するコンピュータであり、演算処理手段としてのCPU、記憶手段としてのROM,RAM及びHDD、通信手段としてのインターフェイスを含み、記憶手段に格納されたプログラムに基づいて超音波測定に係る動作を制御する。また、超音波測定器58は、モニタ等の表示手段、キーボードやマウス等の入力手段を備える。

超音波測定器58は、例えば左本体40の内部に配設され、演算処理部200と、記憶部207と、超音波発生部208を備え、超音波探触子59が接続される。

演算処理部200は、溝底位置特定手段201と、深さ推定手段202と、厚さ予測手段203と、増幅率設定手段204と、反射波増幅手段205と、厚さ算出手段206とを備える。

【0034】

図7は、形状測定手段46により得られたトレッド表面Tsの外形形状Fである。

溝底位置特定手段201は、後述の形状測定手段46により得られたトレッド表面Tsの外形形状Fからタイヤ円周方向に延長する溝M1〜M6の溝底N1〜N6の位置を特定する。詳細には、図7の実線で示すトレッド表面Tsの外形形状Fを幅方向に微分することで、外形形状Fの高さの変化量を求め、高さの変化量がゼロとなる点を溝M1〜M6の溝底N1〜N6として特定する。外形形状Fは、測定中心Cが設定される。

【0035】

深さ推定手段202は、後述の記憶部207に記憶されたタイヤ設計データと、溝底特定手段201により特定された溝底N1〜N6の位置とに基づいて仮想のベルト深さを推定する。

具体的には、溝底特定手段201により外形形状Fで特定された溝底N1〜N6に対応する溝底をタイヤ設計データから検出し、タイヤ設計データにおいて検出された各溝底からタイヤ半径方向沿って延長した直線がタイヤ半径方向最外に位置するベルト表面と交差する点までの深さをそれぞれ算出し、実際のタイヤTにおける溝底N1〜N6からベルト表面94aまでの深さd1〜d6として設定する。この設定された深さd1〜d6の位置を外形形状Fにおいて点X1〜X6として設定する。次に、タイヤ設計データにおいて検出された各溝底からベルト表面までの深さと、タイヤ設計データにおける最外に位置するベルトの位置関係からベルトの両端部の位置を検出し、この検出された両端部の位置を外形形状Fに点X7,X8として設定する。次に、点X1〜X8を直線で結ぶことによりベルト94に相当する仮想のベルトを設定し、この仮想のベルトの位置をベルト94の溝底N1〜N6からの深さであるとして推定する。なお、タイヤ設計データについては、後述の記憶部207の説明において詳述する。

【0036】

厚さ予測手段203は、形状測定手段46により測定されたトレッド表面Tsの外形形状Fと、深さ推定手段202により推定された溝底N1〜N6からベルト表面94aまでの深さd1〜d6の関係から推定されたベルト表面94aまでの深さに基づいて予測厚さDpを算出する。具体的には、形状測定手段46により測定された外形形状Fのトレッド表面Tsには、溝底N1〜N6に対して対応するトレッド表面Tsがないため、溝M1〜M6を形成する前後のトレッド表面Tsの値から補間して、溝底N1〜N6に対応する仮想のトレッド表面を設定し、溝底N1〜N6の位置を基準とした、仮想のトレッド表面のタイヤ半径方向における位置と、深さ推定手段202により推定されたベルト表面94aのタイヤ半径方向における位置とからトレッド表面Tsからベルト表面94aまでの予測厚さDpを設定する。

【0037】

増幅率設定手段204は、実際に超音波探触子59により超音波測定を行うときに、受信した反射波を増幅する増幅率を設定する。具体的には、増幅率設定手段204は、厚さ予測手段203で予測された予測厚さpに基づいて、タイヤ幅方向に設定された測定位置に対応する予測厚さYを個別に設定し、この予測厚さYに対応する増幅率を後述の増幅率‐厚さデータマップから個別に設定する。なお、増幅率−厚さデータについては、後述の記憶部207の説明において詳述する。

【0038】

反射波増幅手段205は、超音波探触子59で受信された反射波を増幅率設定手段204により設定された増幅率で増幅し、増幅した反射波を厚さ算出手段206に出力する。

【0039】

厚さ算出手段206は、増幅された反射波に基づいてトレッド厚さDを算出する。詳細には、厚さ算出手段206は、反射波増幅手段205により増幅された反射波の波形からトレッド表面Tsにおいて反射した反射波の第1のピークPと、ベルト表面94aにおいて反射した反射波の第2のピークQとを検出し、第1のピークPと第2のピークQとの時間差を算出し、トレッドゴム内における超音波の伝播速度に時間差を乗じることでトレッド厚さDを算出する。そして、算出した結果を記憶部207の厚さデータファイルに出力するとともに測定制御装置100のモニタに出力して表示する。

【0040】

記憶部207は、タイヤ設計データと、予め作成された増幅率−厚さデータマップと、増幅率設定手段204により設定された各測定位置における増幅率と、超音波測定により各測定位置において反射した反射波の原波形及び厚さ算出手段206により算出されたトレッド厚さDとを厚さデータファイルに記憶する。

タイヤ設計データは、トレッド厚さ測定装置1によりトレッド厚さDの測定対象となるタイヤTの設計上の図面データであって、測定対象となるタイヤTのサイズ毎、種類毎のデータが記憶部207に予め記憶される。

記憶部207に記憶されるタイヤ設計データは、少なくとも溝底から最外ベルト表面までの深さや、最外ベルトの幅寸法や、最外ベルトからタイヤ半径方向のトレッド表面Tsまでの厚さを含むように構成される。

【0041】

図8は、増幅率−厚さデータマップの一例を示すグラフである。

増幅率−厚さデータマップは、図8に示すグラフを記憶する。増幅率−厚さデータマップは、実際に予め測定対象となるタイヤTの任意の位置において超音波を発振して反射波を受信し、受信した反射波の増幅率を変化させることで、測定位置におけるトレッド厚さDの最適な増幅率を設定したものである。

【0042】

増幅率−厚さデータマップの作成には、例えば、図1の点A1〜点A5に示すように、タイヤ幅方向に厚さが異なると予測される点を設定し、各点A〜点Eにおいて超音波を発振して反射波を受信する。図9は、点A1において受信した反射波を10dBずつ増幅率を増加させたときの反射波の波形である。また、図10は、点A3において受信した反射波を異なる増幅率で増幅したときの反射波の波形である。また、図11は、点A2,点A4,点A5で受信した反射波を所定の検出強度となるように異なる増幅率で増幅したときの波形である。

【0043】

点A1では受信した反射波を増幅することにより、図9(a)に示すように、増幅率が10dBの場合、トレッド表面Tsで反射した反射波の第1のピークP以外の第2のピークQが表れ、さらに増幅率を10dBずつ増加させる毎に、図9(b)乃至(e)に示すように、第1ピークP,第2ピークQ以外の波形も表れている。しかし、増幅された波形において、第1のピークP,第2のピークQを除く部分は、厚さ測定におけるノイズと考えることができる。そこで、本実施形態では、反射波の増幅率を徐々に増加させて、増幅した反射波において第2のピークQの反射強度が40を超えたときの図9(c)に示す増幅率30dBを採用する。よって、点A1では、図9(c)で示すように、トレッド厚さDが5.3mmのときは、増幅率を30dBとして設定する。

【0044】

また、点A3では受信した反射波を増幅することにより、図10(a)に示すように、増幅率が10dBの場合、トレッド表面Tsで反射した反射波の第1のピークP以外の第2のピークQが表れ、さらに増幅率を10dBずつ増加させる毎に、図10(b)乃至(e)に示すように、第1ピークP,第2ピークQ以外の波形も表れている。しかし、点Aの場合と同様に、増幅された波形において、第1のピークP,第2のピークQを除く部分は、厚さ測定におけるノイズと考えることができるので、反射波の増幅率を徐々に増加させたときの反射波において第2のピークQの反射強度が40を超えたときの図10(b)に示す増幅率20dBを採用する。よって、点A3では、図10(b)で示すように、トレッド厚さDが2.8mmのときは、増幅率を20dBとして設定する。

【0045】

点A2,点A4,点A5についても同様に反射波の増幅率を変化させて、第2のピークQの反射強度が40を超えるときの増幅率を探索し、点A2では、図11(a)に示すようにトレッド厚さDが4.1mmのときは増幅率を24dB、点A4では、図11(b)に示すように、トレッド厚さDが2.5mmのときは増幅率を14dB、点A5では、図11(e)に示すように、トレッド厚さDが2.8mmのときは増幅率を18dBとして設定する。

上記のように、異なるトレッド厚さDを超音波測定により反射波の増幅に最適な増幅率を探索することにより増幅率−厚さデータマップを予め作成する。

【0046】

図12(a)は、スライダ61Bに取り付けられた超音波探触子59とレーザセンサ63とによる測定の概念図、図12(b)は、探索子取付部62Cに取り付けられた超音波探触子59による測定の部分拡大図である。

超音波測定器58は、測定制御装置100と接続され、測定制御装置100から出力される信号に基づいて動作する。具体的には、超音波測定器58は、測定制御装置100から出力される信号に基づいて超音波発生部208で超音波を発生させることで超音波探触子59の発振部59Aから超音波を発振させ、受信部59Bで受信した反射波を反射波増幅手段205に出力する。トレッド厚さDの測定は、例えば、幅方向に40点、周方向に75箇所の合計3000点で測定される。

【0047】

超音波探触子59は、例えば非接触式の探索子であって、測定面59aをトレッド表面Tsに向けて測定位置がちょうど左主軸41及び右主軸71とを結ぶ軸線の鉛直下方に位置するように、探索子取付部62Cに固定される。超音波探触子59は、発振部59Aと受信部59Bとを同一面上に備え、トレッド表面Tsに向けて発振部59Aから超音波を発振し、トレッド表面TsやタイヤTを構成するベルト94等の構成部材から反射した反射波を受信部59Bにより受信する。超音波探触子59は、超音波測定において、変位手段57を駆動して測定面59aとトレッド表面Tsとが所定距離離間するように設定される。具体的には、超音波探触子59は、後述の形状測定手段46のレーザセンサ63により測定されたトレッド表面Tsに対して所定距離離間した状態を維持しつつタイヤ幅方向に移動して超音波測定を行う。

【0048】

よって、超音波探触子59の発振部59Aから発振された超音波が液体34を介してトレッド表面Tsに対して略法線方向に伝播させることができるので、より、超音波を精度良くベルト表面94aに入射させ、反射した超音波を受信部59Bで受信することができる。トレッド表面Tsに対して垂直に発振された超音波は、液体34を伝播して、まずトレッド表面Tsにおいて反射した超音波が受信部59Bで受信され、次にトレッド内部に伝播した超音波がベルト層のうち半径方向最外に位置するベルト表面94aによって反射した超音波が受信部59Bで受信される。次に、測定位置において受信された反射波を超音波測定器58の反射波増幅手段205で予め設定された増幅率で増幅し、厚さ算出手段206によりトレッド表面Tsから最外に位置するベルト表面94aまでの厚さを算出するので正確なトレッド厚さDを測定することができる。

【0049】

形状測定手段46は、スライダ61Bの探索子支持アーム62が固定される位置と同一位置に固定される。形状測定手段46は、例えばレーザセンサ63が適用され、探索子支持アーム62が延長する側に測定方向を向け、略水平方向にレーザを照射する。レーザセンサ63をスライダ61Bの探索子支持アーム62が固定される位置と同一位置に固定することにより、レーザセンサ63により形状が測定される位置と、超音波探触子59により超音波測定される位置とをタイヤ幅方向において同一の位置に設定することができる。また、左右リム体42;72に固定されたタイヤTのトレッド表面Tsにレーザセンサ63からレーザを照射しながらスライダ61Bとともにレーザセンサ63をタイヤ幅方向に移動することによりトレッド表面Tsの外形形状を測定することができる。なお、レーザセンサ63からレーザをトレッド表面Tsに照射しながら一方のタイヤ側面から他方のタイヤ側面までの間を移動させることにより、トレッド表面Tsの外形形状を含むタイヤ外形形状を測定することができるので、タイヤTの幅方向中心及び超音波測定により測定するトレッド表面Tsの幅方向の範囲を設定することができる。形状測定手段46で測定された外形形状は、測定制御装置100の記憶部130と、超音波測定器58の演算処理部200に出力される。

【0050】

図13(a),(b),(c)は、超音波探触子59によるトレッド厚さDの測定動作を示す図である。

図13(a)に示すように、超音波探触子59は、タイヤTを左右リム体42;72に着脱するときなど測定を行わないときには変位手段57の動作により左本体40側の待避位置に移動する。次に、図13(b)に示すように、左右リム体42;72にタイヤTが固定されると、超音波探触子59は、トレッド表面Tsの一端側において測定面59aがトレッド表面Tsに対して所定距離離間する測定準備位置に移動する。次に、図13(c)に示すように、超音波測定を行うために水槽31を上昇させて、トレッド表面Tsと超音波探触子59とを液体34に浸すことで超音波測定が開始される。超音波測定では、変位手段57を制御して超音波探触子59をトレッド表面Tsに対して所定距離離間した状態を維持するように幅方向に変位させることで、円周方向の一つ位置におけるタイヤ幅方向のトレッド厚さDの測定が行われる。なお、トレッド厚さDを測定するタイヤTの大きさが異なるときには、超音波探触子59とトレッド表面Tsとの距離が同一条件となるように変位手段57を駆動して調整すれば良い。

【0051】

測定制御装置100は、トレッド厚さ測定装置1の動作を制御するコンピュータであり、演算処理手段としてのCPU、記憶手段としてのROM,RAM及びHDD、通信手段としてのインターフェイスを含み、記憶手段に格納されたプログラムに基づいてトレッド厚さDの測定に係る動作を制御する。測定制御装置100には、モニタ等の表示手段、キーボードやマウス等の入力手段が接続される。

【0052】

図14は、測定制御装置100の制御ブロック図である。以下、測定制御装置100によるトレッド厚さ測定装置1の制御動作について説明する。測定制御装置100は、制御部110と、演算部120と、記憶部130とにより構成される。

制御部110は、タイヤ昇降装置2のタイヤ昇降機構16の油圧シリンダ18の伸縮を制御することでタイヤTをタイヤ固定位置まで昇降させる制御と、タイヤ搭載部15の傾斜を制御するスライダ30の移動とを制御する。また、制御部110は、水槽昇降装置3の水槽昇降機構32の油圧シリンダ18の伸縮を制御して、水槽31の昇降を制御する。また、制御部110は、タイヤ昇降装置2及び水槽昇降装置3を移動させるスライダ9の駆動源であるサーボモータ11の回転を制御して、タイヤ昇降装置2及び水槽昇降装置3の位置を制御する。

【0053】

また、制御部110は、リム体移動手段73の移動体76を移動させるサーボモータ74の駆動を制御して、右リム体72を左リム体42方向に近接離間させることによりタイヤTを固定、開放する制御と、内圧印加手段44の圧力制御バルブ48の動作を制御して、左右リム体42;72に固定されたタイヤTに内圧を印加する制御と、排気バルブ50の動作を制御して、タイヤTに印加された内圧を開放する制御と、タイヤ回転手段43のモータ53の動作を制御して、タイヤTの回転を制御する。

【0054】

また、制御部110は、厚さ測定装置45の変位手段57の鉛直方向変位機構60のサーボモータ60C及び幅方向変位機構61のサーボモータ61Cとを制御して、超音波探触子59を待機位置に移動させる制御と、トレッド表面Tsに対して所定距離離間した測定準備位置に移動させる制御と、トレッド表面Tsに対する距離を一定にしたまま、タイヤ幅方向へ移動させて超音波測定の測定移動をさせる制御と、超音波探触子59から超音波を発振させるための超音波測定器58による超音波の発振動作を制御する。

また、制御部110は、厚さ測定装置45の変位手段57の鉛直方向変位機構60のサーボモータ60C及び幅方向変位機構61のサーボモータ61Cとを制御して、形状測定手段46のレーザセンサ63による形状測定の動作を制御する。

【0055】

演算部120は、記憶部130に記憶された外形形状Fのトレッド表面Tsの形状に沿って厚さ測定装置45の変位手段57による超音波探触子59の動作量を算出する。

記憶部130は、形状測定手段46により測定された外形形状Fを記憶する。

【0056】

以下、図15乃至図18を用いてトレッド厚さ測定装置1によるタイヤTのトレッド厚さDの測定工程について説明する。

トレッド厚さ測定装置1のタイヤ固定装置4に測定対象であるタイヤTの固定から開始される。まず、図15(a)に示すように、タイヤ昇降装置2のスライダ30を移動させ、タイヤ搭載部15を搬入側に傾斜させて、作業者によるタイヤTの搬入準備を行う。次に、作業者がタイヤTを搬入路のスロープに沿って転動させながらタイヤ搭載部15に搭載する。次に、図15(b)に示すように、スライダ30を移動させてタイヤ搭載部15を水平にしてタイヤTが自立するように搭載する。次に、図15(c)に示すように、タイヤ昇降機構16の油圧シリンダ18を縮短させることでリンク片21;22の車輪21A;22Aを長孔19B;20Bに沿って移動させてタイヤ搭載部15を上昇させる。詳細には、タイヤTの中心と左右リム体42;72の軸心とが一致する高さまでタイヤTを上昇させる。

【0057】

次に、移動体76を左本体40側に移動させて右リム体72を左リム体42に近接させてタイヤTのビード部を左右リム体42;72の段部51;81のいずれかに密着させる。次に、内圧印加手段44を動作させてタイヤT内にタイヤ使用時の所定内圧となるように空気を供給する。これにより、タイヤTは、使用状態の形状で左右リム体42;72に固定される。

【0058】

次に、図16(a)に示すように、タイヤ昇降機構16の油圧シリンダ18を縮短させてタイヤ搭載部15を最低位の位置まで下降させる。次に、厚さ測定装置45の鉛直方向変位機構60及び幅方向変位機構61を駆動して、超音波探触子59を測定準備位置に配置する(図13(a)参照)。この状態において、超音波探触子59は、タイヤ幅方向に移動してもタイヤTに衝突しない。次に、幅方向変位機構61のみを駆動して、形状測定手段46のレーザセンサ63をタイヤ幅方向に移動させてトレッド表面Tsの形状を測定した後に、幅方向変位機構61のスライダ61Cを超音波探触子59の待機位置に戻す。レーザセンサ63により測定された外形形状Fは、測定制御装置100の演算部120と、超音波測定器58の演算処理部200に出力され、超音波測定によりトレッド厚さDを測定するための測定範囲の設定と、超音波測定により受信された反射波の増幅率の設定とがなされる。超音波測定器58の演算処理部200では、溝底位置特定手段201により外形形状Fからタイヤ円周方向に延長する溝M1〜M6の溝底N1〜N6の位置が特定される。次に、深さ推定手段202により記憶部207に記憶されたタイヤ設計データと、溝底特定手段201により特定された溝底N1〜N6の位置とに基づいて、溝底N1〜N6からベルト表面94aまでの深さを推定する。次に、厚さ予測手段203により、形状測定手段46により測定されたトレッド表面Tsの外形形状Fと、深さ推定手段202により推定された溝底N1〜N6に対するベルト表面94aの深さとに基づき、トレッド表面Tsからベルト表面94aまでの予測厚さDpを算出する。次に、増幅率設定手段204により厚さ予測手段203で予測された予測厚さDpに基づいて、タイヤ幅方向に設定された測定位置に対応する予測厚さDpを個別に設定し、この予測厚さDpに対応する増幅率を後述の増幅率‐厚さデータマップから個別に設定し、反射波増幅手段205に出力する。

【0059】

次に、スロープを下降させた後に、図16(b)に示すように、タイヤ昇降装置2と水槽昇降装置3とを移動させるサーボモータ11に信号を出力してスライダ9をタイヤ搬入側に移動させ、タイヤ固定装置4にタイヤTを固定するときのタイヤ昇降装置2の昇降位置と同位置に水槽昇降装置3を移動させる。つまり、タイヤ昇降装置2と水槽昇降装置3とを入れ替えるようにスライダ9を移動させる。次に、図16(c)に示すように、水槽昇降装置3の水槽昇降機構32の油圧シリンダ18を駆動して水槽31を上昇させる。当該上昇動作により、トレッド表面Tsと超音波探触子59とが液体34に浸される。

【0060】

次に、幅方向変位機構61を駆動して、超音波探触子59をタイヤ幅方向における測定準備位置から測定終了位置まで移動させてトレッド厚さDの測定を行う。具体的には、形状測定手段46により測定された外形形状Fに基づいて設定された超音波測定による測定範囲から幅方向における超音波による測定位置を設定し、超音波探触子59を測定準備位置から測定終了位置まで移動させながら上記測定位置において超音波を発振させて反射波を受信し、超音波測定器58を介して測定制御装置100に反射波を測定位置毎に出力する。受信された反射波は、反射波増幅手段205により各測定位置毎に設定された増幅率で増幅し、増幅された反射波が厚さ算出手段206に出力される。増幅された反射波は、厚さ算出手段206によりトレッド表面Tsにおいて反射した反射波の第1のピークPと、ベルト表面94aにおいて反射した反射波の第2のピークQとが検出され、第1のピークPと第2のピークQとの時間差を算出した後に、トレッドゴムの超音波の伝播速度に時間差を乗じることでトレッド厚さDが算出される。算出されたトレッド厚さDは、記憶部207に出力され、測定位置とトレッド厚さDとが紐付けされて記憶部207に記憶される。

【0061】

次に、周方向の一つの位置における幅方向のトレッド厚さDの測定が終了すると、タイヤTを所定角度回転させて、再び、超音波探触子59をタイヤ幅方向に測定開始位置から測定終了位置まで移動させ、タイヤ円周方向に所定角度位置ずれした位置におけるタイヤ幅方向のトレッド厚さDを測定する。上記工程をタイヤ1周分行なうことにより、タイヤ一本当たりのトレッド厚さDの測定が終了する。

【0062】

次に、タイヤT1周分のトレッド厚さDの測定が完了すると、図17(a)に示すように、水槽昇降装置3の水槽昇降機構32を駆動して水槽31を最下位の位置まで下降させた後に、超音波探触子59を待機位置に移動させる。次に、タイヤ回転手段43のモータ53を所定回転回転させつつ排気バルブ50を開放してタイヤT内の空気を排出する。次に、タイヤ表面Tsの乾燥が終了すると、図17(b)に示すように、サーボモータ11を駆動することでスライダ9とともに水槽昇降装置3を搬入方向下流側に移動させて、タイヤ昇降装置2と水槽昇降装置3とを入れ替える。詳細には、トレッド厚さD測定において水槽昇降装置3が位置していた位置にタイヤ昇降装置2を移動させる。次に、図17(c)に示すように、タイヤ昇降装置2のタイヤ昇降機構16を駆動して、タイヤ搭載部15を上昇させてタイヤ下面に当接させるとともに、タイヤ内の空気を脱気して右リム体72をタイヤTから離間させる。

【0063】

次に、図18(a)に示すように、タイヤTをタイヤ搭載部15に支持させた状態でタイヤ昇降機構16を駆動してタイヤTをタイヤ搭載部15とともに最下位まで下降させる。次に、図18(b)に示すようにスライダ30を搬入側に移動させてタイヤ搭載部15をを搬入側に傾斜させてタイヤTを搬出する。

【0064】

以上、説明したように、超音波探触子59によりトレッド厚さDの測定を行う前に、使用済みタイヤにおいてトレッドに残るゴム厚差に応じて、受信される反射波の増幅率を予め設定しておくことにより、ゴム厚さによる反射波の減衰の影響を受けることなく安定的な反射波を取得することが可能となる。即ち、反射波の増幅率をトレッドに残るゴム厚差に応じて変化させることにより、トレッド表面Tsにおいて反射した反射波と、ベルト表面94aにおいて反射した反射波とを正確に検出することが可能となるので、トレッド表面Tsから最外に位置するベルト94までのトレッド厚さDを正確に測定することができる。また、超音波によりトレッド表面Tsから最外に位置するベルト94までのトレッド厚さDを測定しているので、最外に位置するベルト94の素材の異動にかかわらずトレッド表面Tsから最外のベルト表面94aまでのトレッド厚さDを正確に測定することができる。

よって、タイヤTをリトレッドするときに、本発明に係るトレッド厚さ測定装置1によりトレッド厚さDを測定することで、最外に位置するベルト94の素材に関わらず、タイヤTを傷つけることなくバフ掛けするときのバフ量を正確に設定することができる。なお、バフ量とは、最外に位置するベルト94から所定厚さ残すようにトレッドを切削する厚さである。

【0065】

以上、本発明を実施の形態を用いて説明したが、本発明の技術的範囲は、上記実施の形態に記載の範囲に限定されず、上記実施の形態に多様な変更又は改良を加えることが可能である。

例えば、図19(a),(b)に示すように、トレッド厚さ測定装置1における厚さ測定装置45を構成することも可能である。図19(a)は、トレッド厚さ測定装置1における厚さ測定装置45の他の形態の側面図、図19(b)は、平面図である。同図において同一構成については、上記実施形態と同一の符号を用いて説明する。

図19(a),(b)に示すように、本実施形態の厚さ測定装置45は、タイヤ固定装置4の左本体40と右本体70とが互いに対向する壁面40a;70aに掛け渡される支持部材64に取り付けられる。支持部材64は、直線的に延長する棒状部材であって、水槽昇降装置3を待機位置から昇降位置に移動させたときに、水槽が衝突しない高さに水平に架設される。

【0066】

厚さ測定装置45は、トレッド厚さDを測定する超音波探触子59と、超音波探触子59をタイヤ幅方向に移動可能にする幅方向変位機構60と、超音波探触子59をタイヤ近接方向に移動可能にする鉛直方向変位機構61と、タイヤTの外形形状を測定する形状測定手段46とにより概略構成される。

幅方向変位機構60は、例えば、ガイドレール60Aとスライダ60Bとサーボモータ60Cとを備えるリニアガイドが適用される。ガイドレール60Aは、支持部材64の延長方向に沿って設けられ、左本体40の壁面40aから右本体70の70aに略到達する長さを有し、内部に図外のボールネジ機構を備える。スライダ60Bは、ボールネジ機構のボールナットに固定され、ボールナットがボールネジに沿って移動することで、スライダ60Bもガイドレール60Aに沿って移動する。サーボモータ60Cは、ボールネジ機構のボールネジの一端と接続され、サーボモータ60Cの回転力がボールネジに伝達される。また、サーボモータ60Cは、測定制御装置100と接続され、測定制御装置100から出力される信号に基づいて回転する。

よって、サーボモータ60Cは、測定制御装置100から出力される信号に基づいて回転することで、ボールネジを回転させ、スライダ60Bをガイドレール60Aの延長方向に沿って移動させる。

【0067】

鉛直方向変位機構61は、例えば、ガイドレール61Aとスライダ61Bとサーボモータ61Cとを備えるリニアガイドが適用される。ガイドレール61Aは、ガイドレール60Aの延長方向に対して直交するようにスライダ60Bに取り付けられる。ガイドレール61Aは、ガイドレール60Aに対して上下方向に延長して突出する。つまり、ガイドレール61Aは、延長方向を鉛直上下方向に向けてスライダ60Bに取り付けられる。また、ガイドレール61Aは、内部に図外のボールネジ機構を備える。スライダ60Bは、ボールネジ機構のボールナットに固定され、ボールナットがボールネジに沿って移動することで、スライダ61Bもガイドレール61Aに沿って上下方向に移動する。サーボモータ61Cは、ボールネジ機構のボールネジの一端と接続され、サーボモータ61Cの回転力がボールネジに伝達される。また、サーボモータ61Cは、測定制御装置100と接続され、測定制御装置100から出力される信号に基づいて回転する。

よって、サーボモータ61Cは、測定制御装置100から出力される信号に基づいて回転し、ボールネジを回転させることで、スライダ61Bがガイドレール61Aの延長方向に沿って移動する。

【0068】

スライダ61Bには超音波探触子59を取り付ける探触子支持アーム62が固定される。探触子支持アーム62は、スライダ61Bから水平方向に延長する水平延長部62Aと、水槽31の枠31Aを跨ぐように回避する回避部62Bと、再び水平方向に延長する探触子取付部62Cとからなり、探触子取付部62Cの先端が左主軸41及び右主軸71との軸心C鉛直下方近傍まで延長する。なお、探触子支持アーム62の形状は上記に限らず、トレッド厚さDの超音波測定時に水槽31やタイヤTと衝突しないように構成されれば良い。探触子取付部62Cの先端には、超音波探触子59が取り付けられる。

超音波探触子59は、発振部59Aと受信部59Bとを有する測定面を上方、かつ、発振部59A及び受信部59Bによる測定位置を略左右主軸41;71の軸心Cを通る鉛直線の延長上となるように、探触子取付部62Cに取り付けられる。

【0069】

形状測定手段46には、上記実施形態と同様にレーザセンサ63が適用される。レーザセンサ63は、照射するレーザがタイヤ搬入方向と平行、かつ、左右主軸41;71の軸心Cと交差するようにガイドレール61Aの上端に取り付けられ、タイヤ固定装置4に固定されたタイヤTの半径方向と一致するようにトレッド表面Tsにレーザを照射する。

【0070】

よって、厚さ測定装置45は、形状測定手段46であるレーザセンサ63からトレッド表面Tsにレーザを照射しつつ幅方向変位機構60を動作させることによりトレッド表面Tsの外形を測定することができる。また、レーザセンサ63が照射するレーザの角度を鉛直線に対して既知の角度θで交差するように設定しておくことで、レーザセンサ63により測定された外形形状を超音波探触子59によりトレッド厚さDを測定するときの位置に容易に対応させることができる。即ち、トレッド表面Tsの円周方向において、レーザセンサ63により外形形状を測定する位置は、超音波探触子59がトレッド厚さDを測定する位置に対して、常にタイヤTに対して一定であることから、超音波探触子59の測定する位置とレーザセンサ63の測定する位置とを既知に設定しておくことで、レーザセンサ63により測定された外形形状のデータを超音波探触子59により測定されたトレッド厚さDとの対応関係を正確に紐付けすることができる。

【0071】

以下、本実施形態によりトレッド厚さDを測定する工程について説明する。なお、タイヤ昇降装置2及び水槽昇降装置3に関する動作については、上記実施形態と同一のため、測定に関する動作のみについて説明する。

本実施形態では、まず、タイヤ固定装置4に固定されたタイヤTに対して水槽昇降装置3を上昇させる前に、タイヤTを回転させて、トレッド表面Tsの周方向に設定される超音波探触子59によるトレッド厚さDの測定位置において形状測定手段46をタイヤ幅方向に移動させて、トレッド表面Tsの外形形状を予め形状測定手段46により測定する。このとき、超音波探触子59は、トレッド表面Tsと接触しない位置に待機させる。

次に、水槽昇降装置3を上昇させてトレッド表面Tsを液体34内に浸し、超音波探触子59をトレッド表面Tsに対して所定距離離間して配置する。次に、トレッド表面Tsの周方向に設定される測定位置において、超音波探触子59をタイヤ幅方向に移動させることでトレッド表面Tsからベルト表面94aまでの厚さを測定する。

次に、周方向の一つの位置における幅方向のトレッド厚さDの測定が終了すると、タイヤTを所定角度回転させて、再び、超音波探触子59をタイヤ幅方向に測定開始位置から測定終了位置まで移動させ、タイヤ円周方向に所定角度位置ずれした位置におけるタイヤ幅方向のトレッド厚さDを測定する。上記工程をタイヤ1周分行うことにより、タイヤ一本当たりのトレッド厚さDの測定が終了する。

【0072】

本実施形態のように、超音波探触子59をタイヤ幅方向及びタイヤ近接方向に移動可能に構成することで、タイヤTのトレッド厚さDを幅方向に測定できるとともに、異なる外径のタイヤTに対して超音波探触子59からトレッド表面Tsまでの距離を一定にすることができる。また、形状測定手段46により測定されたトレッド表面Tsのタイヤ幅方向の外形形状に基づいて、超音波探触子59をトレッド表面Tsまでの距離を一定に保ったまま測定することが可能となるので、精度の良い測定を行うことができる。

【0073】

また、本実施形態では、タイヤ周方向のトレッド厚さDの測定位置におけるトレッド表面Tsの外形形状を形状測定手段46により予め測定した後に、トレッド厚さDを測定するとして説明したが、形状測定手段46により外形形状を測定した後に、外形形状の測定位置に対する超音波探触子59の測定位置の位置ずれ角度360°−θ分タイヤをタイヤ回転方向に回転させて、トレッド厚さDを測定するようにして測定するようにしても良い。

【0074】

上記実施形態で示したタイヤTの構造は、一例であって、全てのベルト層が非磁性体のベルトコードにより形成されたものであっても良く、また、全てのベルト層が、例えばスチールコードからなる磁性体のベルトコードにより形成されるものであっても良い。即ち、本発明のトレッド厚さ測定方法によれば、タイヤTが有するベルト層を構成するベルトの素材に関わらず、トレッド表面Tsから最外ベルト94aまでのトレッド厚さDを測定することができる。

【0075】

また、上記実施形態では、タイヤTをラジアル構造として説明したが、ラジアル構造に限らずバイアス構造のタイヤであってもトレッド厚さを測定することができる。即ち、トレッド厚さを測定する測定対象のタイヤがバイアスタイヤの場合、上記実施形態のベルトをカーカスプライとして置き換えることにより、トレッド表面からタイヤ半径方向の最外に位置するカーカスプライ表面までのトレッド厚さを測定することができる。

【符号の説明】

【0076】

2 タイヤ昇降装置、3 水槽昇降装置、4 タイヤ固定装置、8 レール、

9 スライダ、15 タイヤ搭載部、16 タイヤ昇降機構、31 水槽、

32 水槽昇降機構、42;72 リム体、43 タイヤ回転手段、

44 内圧印加手段、45 厚さ測定装置、46 形状測定手段、

58 超音波測定器、59 超音波探触子、94 ベルト、94a ベルト表面、

100 測定制御装置、200 演算処理部、201 溝底位置特定手段、

202 深さ推定手段、203 厚さ予測手段、204 増幅率設定手段、

205 反射波増幅手段、206 厚さ算出手段、207 記憶部、

208 超音波発生部、T タイヤ、Ts トレッド表面。

【技術分野】

【0001】

本発明は、トレッド厚さ測定方法に関し、特に、タイヤ内において半径方向外側に位置するベルト表面からトレッド表面までのトレッド厚さを測定する方法に関する。

【背景技術】

【0002】

従来、使用済みタイヤをリトレッドする場合には、タイヤの摩耗したトレッドをバフ掛けにより所定形状に除去して新たなトレッドを貼着する貼着面を成形した後に、幾つかの工程を経ることで貼着面に新たなトレッドを配設するようにしている。貼着面の成形には、まず除去するトレッドの厚さを設定する必要があり、トレッド表面からタイヤの構造材であるベルト層のうち半径方向最外に位置する最外ベルトまでのトレッド厚さの測定が行なわれる。トレッド厚さの測定は、例えば、非接触式の渦電流センサにより測定される。渦電流センサは、内部に検出コイルを備え、検出コイルに高周波電流を流すことで磁束を誘起し、誘起した磁束によってベルト層に渦電流を生じさせることで検出コイルに対して磁束の変化を誘起させ、検出コイルに生じるインピーダンスの変化を検出することにより、トレッド表面から最外ベルト表面までの厚さを測定するようにしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−86586号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、渦電流センサは、ベルトに渦電流を生じさせることでトレッド厚さを測定しているため、タイヤに使用されているベルトがスチールコードによって形成されているスチールベルト以外の場合には、トレッド厚さを測定することができなくなってしまう。即ち、ベルトが有機繊維等の非金属製の繊維コードによって形成される繊維ベルトの場合には、ベルトに磁束を誘起させることができないため、トレッド表面から最外ベルトまでの距離を測定することができなくなってしまう。このようにタイヤに使用されているベルトが繊維ベルトである場合、作業者が、タイヤの円周方向及び幅方向複数箇所において、トレッド表面から最外ベルト表面が露出するまで小さい穴を掘り、穴にデプスゲージを当てることでトレッド表面から最外ベルト表面までの深さを測定し、バフ掛けする厚さを設定する必要があるため、バフ掛けに掛かる工数が増加し、リトレッドの作業効率を悪化させている。

また、タイヤによっては、ベルト層のうち最外に位置するベルトにのみ繊維ベルトが適用される場合がある。このような場合には、渦電流センサによりスチールコードにより形成されるベルト表面までの厚さを測定し、バフ掛けにおいてトレッドとともに繊維ベルトを除去し、新たに配設されるトレッドにバフ掛けにより除去した繊維ベルトに代わる新たな繊維ベルトを含ませておくことでリトレッドが行なわれている。しかし、貼着面に新たに配設されるトレッドの製造において、繊維ベルトを含めてトレッドを製造するとトレッド製造に係るコストが増加し、ひいてはリトレッドに係る製造コストまでも増加させてしまう。

【0005】

また、例えば、上述したような繊維コードによって形成される繊維ベルトを検出する方法として、非破壊検査として知られる超音波測定によりトレッド厚さを測定する方法が考えられる。超音波を用いてベルトを検出するためには、ベルトに対して精度良く超音波を発振することと、ベルトによって反射した反射波を精度良く受信する必要がある。このためには、超音波測定に用いられる超音波探触子をトレッド表面に接触させた状態で、タイヤ幅方向や周方向に移動させて測定すれば良いが、トレッド表面には溝などの凹凸があるため超音波探触子を凹凸に対して追従させることができない。そこで、水などの超音波を伝播する媒体を介して超音波探触子からトレッド表面に超音波を発振する方法が考えられる。超音波探触子から発振された超音波は、媒体を介してトレッド表面、トレッド内部に順に伝播し、トレッド表面やベルト層のうち最外に位置するベルト等に衝突する毎に超音波が反射し、これら反射波を超音波探触子で受信することになる。超音波探触子で受信した反射波は、トレッドゴムの特性によって減衰しているため、反射波を増幅することでトレッド表面で反射した波形と、ベルト表面で反射した波形とが検出可能となるように反射波を増幅し、この増幅された反射波におけるトレッド表面で反射した波形と、ベルト表面で反射した波形とを検出し、それぞれの波形が検出された時間差からトレッド厚さを測定することが可能となる。

しかしながら、トレッドゴムの特性による減衰は、トレッドゴムの厚さに応じて大きくなるため、受信した反射波を一律で増幅してしまうと、トレッド厚さによっては、増幅過剰となったり増幅不足となったりしてしまい、増幅後の反射波の波形において、トレッド表面やベルト表面で反射した波形かの判断が難しくなり、正確にトレッド厚さを測定できなくなってしまう。特に使用済みタイヤの場合、タイヤ幅方向においてトレッド厚さが均一ではなく、中央付近が薄く、両端側において厚くなる傾向がある。このような場合、反射波を一定の増幅率で増幅してしまうと、トレッド厚さの薄い中央付近では増幅過剰となり、トレッド厚さの厚い両端側では増幅不足となってしまう虞がある。このような場合、増幅された反射波の波形から経験等に基づいて作業者がトレッド表面やベルト表面での反射した位置を特定することでトレッド厚さを設定することとなり、このトレッド厚さに基づいて、後工程でのバフ掛けにおけるバフ掛け量を設定してしまうと、バフ掛けにおいてタイヤの両端側のベルト表面を傷つけてしまったり、必要以上のゴム厚さを残してしまう虞がある。

【0006】

そこで、本発明は上記課題を解決すべく、超音波測定によりベルトの素材に関わらずタイヤの最外に位置するベルト表面からトレッド表面までのトレッド厚さを精度良く測定することを可能にするトレッド厚さ測定方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するためのトレッド厚さ測定方法の一態様として、液体に浸されたトレッド表面に超音波を発振して反射波を受信することにより、トレッド表面からタイヤ内における半径方向最外に位置するベルト表面までの厚さを測定するトレッド厚さ測定方法であって、トレッド表面の外形形状を測定する形状測定工程と、形状測定工程により得られた外形形状からタイヤ円周方向に延長する溝の溝底を特定する溝底位置特定工程と、溝底位置特定工程により特定された溝底と、予め作成されたタイヤ設計データとから溝底からベルト表面までの深さを推定する深さ推定工程と、溝底位置特定工程により特定された溝底から外形形状におけるトレッド表面までの厚さと、深さ推定工程により推定された溝底からベルト表面までの深さとの関係からトレッド表面からベルト表面までの予測厚さを算出する厚さ予測工程と、受信した反射波の増幅率を前記予測厚さに応じて予め設定された増幅率‐厚さデータマップにより設定する増幅率設定工程とを備えた態様とした。

本態様によれば、形状測定工程により測定されたトレッド表面の外形形状からタイヤ円周方向に延長する溝の溝底を溝底位置特定工程により特定し、特定された溝底と予め作成されたタイヤ設計データとから溝底からベルト表面までの深さを深さ推定工程により推定し、溝底位置特定工程により特定された溝底から外形形状におけるトレッド表面までの厚さと、深さ推定工程により推定された溝底からベルト表面までの深さとからトレッド表面からベルト表面までの予測厚さを厚さ予測工程により算出し、増幅率設定工程により超音波測定により受信した反射波の増幅率を予め設定された増幅率‐厚さデータマップを用いて、予測厚さに応じた増幅率を設定することで、増幅過剰や増幅不足を無くすことができる。例えば、反射波を増幅過剰とした場合、ノイズまでをも必要以上に増幅してしまうため、ベルト表面において反射した反射波の波形が不明確となってしまう虞がある。また、反射波を増幅不足とした場合、ベルト表面において反射した反射波の波形が表れずに、反射波として検出することができない虞が生じてしまう。このため、トレッド厚さに応じて増幅された反射波のレベルが一定となるように、トレッド厚さを予め予測しておき、予測されたトレッド厚さに対応する増幅率を増幅率‐厚さデータマップにより設定することで、反射波の増幅を過不足なく行なうことができる。そして、増幅された反射波の波形には、トレッド表面による反射波とベルト表面による反射波とが確実に表れるので、容易かつ正確にトレッド表面による反射波とベルト表面による反射波とを検出することができ、トレッド厚さを正確に測定することができる。

【0008】

また、上記課題を解決するためのトレッド厚さ測定方法の他の態様として、超音波を発振する距離をトレッド表面に対して一定に保ちながらトレッド厚さを測定する超音波測定工程をさらに備える態様とした。

本態様によれば、超音波を発振する距離をトレッド表面に対して一定に保つことにより、トレッド表面に対して同一の強さの超音波を伝播させることができるので、より精度の良いトレッド厚さの測定をすることができる。

【図面の簡単な説明】

【0009】

【図1】タイヤの断面図である。

【図2】本発明に係るトレッド厚さ測定装置の構成図である。

【図3】タイヤ昇降装置の構成図である。

【図4】水槽昇降装置の構成図である。

【図5】タイヤ固定装置の平面図である。

【図6】超音波測定器の構成を示すブロック図である。

【図7】トレッド表面Tsの外形形状Fを示す図である。

【図8】増幅率−厚さデータマップの一例を示すグラフである。

【図9】反射波の増幅率を変化させたときの波形を示す図である。

【図10】反射波の増幅率を変化させたときの波形を示す図である。

【図11】増幅率が設定された反射波の増幅後の波形を示す図である。

【図12】トレッド厚さの測定概念図及び測定部分の部分拡大図である。

【図13】超音波探触子の測定動作を示す図である。

【図14】測定制御装置による制御のブロック図である。

【図15】トレッド厚さを測定する測定工程図である。

【図16】トレッド厚さを測定する測定工程図である。

【図17】トレッド厚さを測定する測定工程図である。

【図18】トレッド厚さを測定する測定工程図である。

【図19】厚さ測定装置の他の形態を示す概略構成図である。

【図20】水槽の他の形態を示す概略図である。

【0010】

以下、発明の実施形態を通じて本発明を詳説するが、以下の実施形態は特許請求の範囲に係る発明を限定するものではなく、また実施形態の中で説明される特徴の組み合わせのすべてが発明の解決手段に必須であるとは限らず、選択的に採用される構成を含むものである。

【発明を実施するための形態】

【0011】

図1は、被検体であるタイヤTの断面図を示す。図2は、トレッド厚さ測定装置1の概略構成図を示す。

まず、本発明のトレッド厚さ測定装置1によりトレッド厚さDが測定されるタイヤTの構造について説明する。図1に示すように、被検体であるタイヤTは、例えば使用済みのタイヤであって、複数のベルト91乃至94により構成されるベルト層90をトレッド部に有する。ベルト層90は、タイヤ半径方向の内側に位置するベルト91乃至93と、タイヤ半径方向の最外に位置するベルト94とにより構成される。ベルト91乃至93がスチールコードにより形成されるスチールベルト、ベルト94が非金属の繊維コードによって形成された繊維ベルトである。本実施形態におけるトレッド厚さDは、トレッド表面Tsからベルト層90のうち最外に位置するベルト94のベルト表面94aまでの距離をいう。

【0012】

以下、図2を用いてトレッド厚さ測定装置1について説明する。

トレッド厚さ測定装置1は、被検体であるタイヤTを昇降させるタイヤ昇降装置2と、タイヤTのトレッド厚さDの測定に使用する水槽31を昇降させる水槽昇降装置3と、被検体であるタイヤTを固定するタイヤ固定装置4とにより構成される。

【0013】

タイヤ昇降装置2及び水槽昇降装置3は、床面に沿って所定距離離間して敷設される一対のレール8;8上に設けられる。各レール8は、延長方向に沿って移動するスライダ9を備え、レール8とスライダ9とでリニアガイドを構成する。レール8;8は、図外のボールねじ機構を内蔵し、レール8の延長方向に沿って収容されるボールねじと、当該ボールねじに螺合するボールナットを備える。ボールナットは、スライダ9と固定され、ボールねじが回転することでレール8に沿ってスライダ9を移動させる。各ボールネジの一端には、スライダ9の駆動手段であるサーボモータ11がそれぞれ取り付けられる。サーボモータ11;11は、それぞれ後述の測定制御装置100と接続され、測定制御装置100の信号に基づいて同期して駆動する。なお、スライダ9を駆動するための駆動手段は、上記ボールネジ機構及びサーボモータ11に限らず、エアーシリンダ等の駆動手段によって動作させても良い。即ち、エアーシリンダをレール8;8の延長方向に沿って設け、エアーシリンダの一端をスライダ9に固定し、他端をレール8;8に固定してエアーシリンダを伸縮させることで、スライダ9;9をレール8;8に沿って移動させることができる。

【0014】

スライダ9;9には、平板方形状の基板12が架設され、当該基板12上にタイヤ昇降装置2及び水槽昇降装置3が配設される。詳細には、タイヤ昇降装置2がタイヤTの搬入側に配置され、水槽昇降装置3が搬入方向の下流側に配置される。

【0015】

図3は、タイヤ昇降装置2の構成図である。

タイヤ昇降装置2は、被検体であるタイヤTを搭載するタイヤ搭載部15と、当該搭載部15に搭載されたタイヤTを昇降するタイヤ昇降機構16とを備える。

タイヤ昇降機構16は、一対のX字型リンク17と、X字型リンク17の交差角度を制御する油圧シリンダ18とを備える。X字型リンク17は、リンク動作をガイドする下側ガイド部材19及び上側ガイド部材20と、一対のリンク片21,22とにより構成される。下側ガイド部材19及び上側ガイド部材20は、断面I字状の部材によって構成される。下側ガイド部材19及び上側ガイド部材20は、それぞれ、一端側に円孔19A;20Aと、他端側から一端側に向けて延長する長孔19B;20Bとを有する。各リンク片21;22は、長尺な板状部材であって、延長方向の中心に中心孔21C、一端側に軸21A;22A、他端側に長孔19B;20Bに沿って回転可能な大きさの車輪21B;22Bとを備える。一対のリンク片21;22は、車輪21Bが同一方向に面するように重ね、互いの中心孔21Cを一致させて、ボルト等の軸部材を貫通させることにより互いに回転可能に支持される。

【0016】

そして、リンク片21;22は、下側ガイド部材19の円孔19Aに一方のリンク片21の軸21Aを嵌入させることで下側ガイド部材19に対して一方のリンク片21が回転可能に固定され、下側ガイド部材19の長孔19Bに他方のリンク片22の車輪22Bをはめることにより長孔19Bに沿って他方のリンク片22が移動可能に支持される。

また、上側ガイド部材20の円孔20Aに他方のリンク片22の軸22Aを嵌入させることで上側ガイド部材20に対して他方のリンク片22が回転可能に固定され、上側ガイド部材20の長孔20Bに一方のリンク片21の車輪21Bをはめることにより長孔20Bに沿って一方のリンク片21が移動可能に支持される。

【0017】

上記構成のX字型リンク17は、基板12上において、タイヤ搬入方向の左右に所定距離離間して配置され、ボルトなどの図外の固定手段により下側ガイド部材19が基板12に固定される。また、左右のX字型リンク17;17は、リンク片21;22の下側端部が図外の連結棒によって連結され、連結棒によってリンク片21;22が同期して移動する。連結棒には、昇降機構の駆動源である油圧シリンダ18の一端が固定される。油圧シリンダ18は、基台上面12aの左右のX字型リンク17;17の間に配設され、他端が基板12に固定される。油圧シリンダ18は、後述の測定制御装置100と接続され、測定制御装置100の信号に基づいて動作する図外の油圧ポンプや油圧制御バルブにより伸縮する。なお、タイヤ昇降機構16は、上記構成に限らずタイヤ搭載部15を所定の高さまでタイヤ搭載部15を昇降可能な機構であれば良い。また、タイヤ昇降機構16を駆動する駆動源は、上記油圧シリンダ18に限らず、ボールネジ機構、歯車機構、ベルト機構等の動力伝達機構を介して電動モータ等により駆動する構成としても良い。

左右のX字型リンク17;17の上側ガイド部材20;20には、タイヤTを搭載するための搭載板25が架設される。

【0018】

搭載板25は、被検体であるタイヤTの重量を支持可能な強度を有する平板で、上面には、タイヤ搭載部15が設けられる。搭載板25の上面には、タイヤ搭載部15を支持する支持部29;29がタイヤ搬入方向の左右に所定距離離間して設けられる。

タイヤ搭載部15は、一対の支持板27;27と、一対の支持板27;27により支持される一対のローラ28;28とにより構成される。

支持板27は、くの字状に形成された平板であって、延長方向がタイヤ搬入方向に沿って設けられる。支持板27は、くの字状に突出する頂部を搭載板25に向け、延長方向中央において搭載板25の支持部29;29にそれぞれ回転自在に取り付けられる。ローラ28は、一対の支持板27;27の間に挟まれ、支持板27;27の両端側において支持板27;27間を貫通する軸により回転自在に支持される。

【0019】

一方の支持板27の下側には、図外の移動機構により支持板27の延長方向に沿って移動するスライダ30が配設される。スライダ30は、支持板27の下面と当接し、タイヤ搭載部15の傾斜を制御する。

具体的には、タイヤ搭載部15にタイヤTを搭載するときには、スライダ30をタイヤ搬入方向上流側に移動させることで、タイヤ搭載部15を傾斜させ、上流側に位置するローラ28を下向き、下流側に位置するローラ28を上向きに移動させる。そして、タイヤ搭載部15にタイヤTが搬入されると、スライダ30を搬入方向下流側に移動させてタイヤ搭載部15を水平にする。また、タイヤTを搬出するときには、スライダ30をタイヤ搬入側に移動させてタイヤ搭載部15をタイヤ搬入方向に傾斜させる。

タイヤ搭載部15が傾斜することにより、重量のあるタイヤTであっても、タイヤ搭載部15に容易にタイヤTを搬入出することができる。また、タイヤ搭載部15に搭載されたタイヤTをタイヤ昇降装置2が昇降させることにより、後述のタイヤ固定装置4のタイヤ固定位置まで作業者の力を必要とすることなく重量の軽いタイヤから重いタイヤまでを昇降させることができる。

【0020】

図4は、水槽昇降装置3の構成図である。

水槽昇降装置3は、水槽31を昇降させる水槽昇降機構32を備える。なお、水槽昇降機構32の構成は、タイヤ昇降機構16と同一構成のため説明を省略する。水槽昇降機構32の搭載板33上には、水槽31が固定される。

【0021】

水槽31は、上側が開口する箱型で、内部に液体34を貯留し、被検体であるタイヤTのトレッド表面Tsが液体34に浸る大きさの開口部33を有する。水槽31に貯留される液体34には、例えば水を用いる。なお、液体34は、水に限らず超音波を伝播する媒体であれば良い。なお、水槽31の他の形状として、底部31Bが三角形状や円弧形状であっても良い。つまり、タイヤの曲面に沿った形状で水槽31を形成することにより、水槽31内に貯留する液体34の水量を少なくすることができる。

なお、水槽31の形状は、上記形状に限らず、図20(a),(b)に示すように、水槽31の底面31bを水槽昇降装置3側に窪む台形形状や三角形状に形成しても良い。底面を台形形状や三角形状とすることで、底面31bがタイヤTの円周に沿うように近似されるので、水槽31内に貯留する液体34の量を少なくすることができるとともに、タイヤ外径の大きなものから小さなものまでの対応を可能にする。また、底面31bの窪む領域が、後述の測定装置45によるトレッド厚さDの測定時に、超音波探触子59の移動の逃げ部となり、超音波探触子59がタイヤTのトレッド表面Tsや水槽31の底面31bに接触することを防止できる。

【0022】

図5は、タイヤ固定装置4の平面図である。

タイヤ固定装置4は、タイヤ昇降装置2がタイヤTを昇降させる昇降位置に配置される。具体的には、タイヤ昇降装置2及び水槽昇降装置3が移動するレール8;8を跨いで配置される。

タイヤ固定装置4は、レール8;8を挟んで配設される左,右本体40;70と、左,右本体40;70にそれぞれ設けられタイヤTを固定する一対の左右リム体42;72と、左右リム体42;72によって固定されたタイヤTに内圧を印加する内圧印加手段44と、内圧が印加された状態のタイヤTのトレッド表面Tsの外形形状を測定する形状測定手段46と、タイヤTのトレッド表面Tsからベルト94までのトレッド厚さDを測定する厚さ測定装置45とを備える。なお、以下の説明において、右及び左とは、図中に示す方向に従うものとする。

【0023】

以下、タイヤ固定装置4について、左,右本体40;70に分けて説明する。

左本体40は、レール8:8の延長方向に対して直交方向に延長する左主軸41と、左主軸41の一端に取り付けられ、タイヤTを支持する左リム体42と、タイヤTを回転させるタイヤ回転手段43と、左右リム体42;72に支持されたタイヤT内に内圧を印加する内圧印加手段44とを備える。

左主軸41は、中空円筒状に形成され、タイヤ昇降装置2の上方において、レール8の延長方向に対して直交方向に延長する。左主軸41は、一端側が左本体40内においてベアリング等により回転可能に支持され、他端側が左本体40の一側面側から右本体70側に突出する。左主軸41の一端側は、内圧印加手段44と接続される。

【0024】

内圧印加手段44は、コンプレッサ47と、コンプレッサ47の吐出口に取り付けられる圧力制御バルブ48と、圧力制御バルブ48と左主軸41の一端とを接続する配管49と、配管49の途中に設けられ、タイヤT内に印加した空気圧を排気する図外の排気バルブとにより構成される。コンプレッサ47は、タイヤTに供給する内圧以上の圧力を常時蓄圧する。圧力制御バルブ48は、コンプレッサ47の吐出口に取り付けられ、コンプレッサ47に蓄圧された空気を所定の圧力に制御する。詳細には、圧力制御バルブ48は、測定制御装置100と接続され、測定制御装置100から出力される信号に基づいて吐出する空気圧を制御し、タイヤ内の空気圧が吐出する空気圧と等しくなったときに空気の吐出を停止する。配管49は、制御バルブ48と左主軸41の一端側とを接続し、コンプレッサ47から吐出される空気を制御バルブ48を介して左主軸41の貫通孔41aに供給する。図外の排気バルブは、排気口を備え、測定制御装置100から出力される信号によりバルブを開放し、タイヤT内に印加された空気を排気口から排出する。なお、排気バルブの排気口は、信号の入力がない限り閉鎖状態とする。

【0025】

左リム体42は、円錐台状に形成され、外周面に複数の段部51を備える。段部51は、直径が異なるサイズのタイヤ内径寸法に対応するように階段状に形成される。段部51は、ホイールにおけるビードシートに相当する役割を果たし、左リム体42において同心に形成される。また、左リム体42は、中心側に中空部52を備える。中空部52は、左リム体42の小径面から大径面への窪みとして筒状に形成され、左主軸41の貫通孔41aと連通する。よって、コンプレッサ47から制御バルブ48、配管49を経て左主軸41の貫通孔41aに流通する空気は、左リム体42の中空部52に排出される。

【0026】

タイヤ回転手段43は、左本体40に固定されるモータ53と、モータ53に取り付けられる駆動プーリ54と、左主軸41に固定される軸側プーリ55と、軸側プーリ55及び駆動プーリ54とに掛け渡されるベルト56とにより構成される。

モータ53は、左本体40に内蔵され、モータ53の回転軸が左本体40の一側面から突出するように固定される。駆動プーリ54は、軸側プーリ55よりも小径な大きさで左本体40から突出するモータ53の回転軸に取り付けられる。軸側プーリ55は、左主軸41に取り付けられた左リム体42と、左本体40との間に取り付けられる。ベルト56は、駆動プーリ54と軸側プーリ55とに掛け渡され、モータ53の回転力を駆動プーリ54を介して軸側プーリ55に伝達することで左主軸41を回転させる。モータ53は、測定制御装置100と接続され、測定制御装置100から出力される信号に基づいて駆動する。

【0027】

右本体70は、レール8;8を挟んで左本体40の対向側に設けられ、左主軸41に対応する右主軸71と、左リム体42に対応する右リム体72と、左リム体42に対して右リム体72を近接離間させるリム体移動手段73とを備える。

【0028】

右主軸71は、左主軸41と同軸となるように右本体70に設けられ、一端側が右本体70内においてベアリング等を介して回転可能に支持され、他端側が右本体70から左本体40側に突出する。

右リム体72は、左リム体42と同様に円錐台状に形成され、右主軸71と同心となるように取り付けられる。右リム体72は、外周面に、左リム体42の複数の段部51に対応する複数の段部81を備え、段部81は、左リム体42の段部51と同一寸法、同一形状に形成される。右リム体72は、左リム体42とは異なり、中実に形成される。左リム体42と右リム体72とでタイヤTのビード部を挟み込み、左リム体42及び右リム体72の段部51;81のいずれかにビード部を密着させることにより、左リム体42の外周面、タイヤ内周面、右リム体72の外周面及び小径面72aで形成される閉空間に左リム体42の中空部52に供給される空気が充填されることでタイヤTに内圧が印加される。

【0029】

リム体移動手段73は、左本体40と右本体70との上端側に掛け渡される架橋体75と、架橋体75に沿って移動する移動体76とにより構成される。架橋体75は、円筒状の軸体であって、左本体40と右本体70との上端側において掛け渡される。架橋体75は、移動体76を軸線に沿って移動させる図外の駆動機構を内蔵する。駆動機構は、例えばボールネジ機構及びサーボモータ74で構成され、サーボモータ74がボールネジ機構のボールネジを駆動することによりボールナットを移動させる。サーボモータ74は、測定制御装置100と接続され、測定制御装置100から出力される信号に基づいて動作する。移動体76は、小径円環部76Aと、右リム体72の大径面72Bに固定され、右主軸71の軸線に沿って移動する大径円環部76Bと、小径円環部76Aと大径円環部76Bとを接続する接続部76Cとにより構成される。小径円環部76Aは、駆動機構であるボールネジ機構のボールナットに固定され、大径円環部76Bは、右リム体72の大径面72bに固定される。よって、サーボモータ74を駆動して移動体76を架橋体75の軸線に沿って移動させることにより、右リム体72を左リム体42に対して近接離間させてタイヤTを固定、開放する。

【0030】

厚さ測定装置45は、超音波探触子59を備える超音波測定器58と、超音波探触子59の測定位置を変化させる変位手段57とを備える。つまり、超音波測定器58と超音波探触子59とが超音波によりトレッド厚さDを測定する超音波測定手段を構成する。

変位手段57は、鉛直方向変位機構60と、鉛直方向変位機構60に取り付けられる幅方向変位機構61とを備える。鉛直方向変位機構60は、例えば一対のリニアガイドにより構成され、左本体40と右本体70とにリニアガイドがそれぞれ配置される。具体的には、左本体40と右本体70とが互いに対向する壁面40a;70aに、一方のリニアガイドと他方のリニアガイドとが互いに対向するように設けられる。リニアガイドは、レール60Aとレール60Aに沿って移動するスライダ60Bと、スライダ60Bの駆動源となるサーボモータ60Cを備える。リニアガイドは、各レール60A;60Aの延長方向が鉛直方向に沿うように各壁面40a;70aに固着され、スライダ60B;60Bが互いに対向し、スライダ60B;60Bとを結ぶ線が水平となるようにレール60A;60Aに配設される。サーボモータ60Cは、後述の測定制御装置100から出力される信号に基づいて同期して駆動され、レール60Aに沿ってスライダ60Bを鉛直方向上下に移動させる。

【0031】

幅方向変位機構61は、鉛直方向変位機構60のスライダ60B;60B間に掛け渡されるように固定される。幅方向変位機構61には、鉛直方向変位機構60と同様に、リニアガイドを適用し、リニアガイドを構成するレール61Aがスライダ60B;60Bに固着される。リニアガイドは、レール61A上を移動するスライダ61Bの駆動源となるサーボモータ61Cを備える。サーボモータ61Cは、後述の測定制御装置100から出力される信号に基づいて駆動し、レール61Aに沿ってスライダ61Bをタイヤ幅方向に移動させる。

幅方向変位機構61のスライダ61Bには、超音波探触子59が取り付けられる探索子支持アーム62と、形状測定手段46であるレーザセンサ63とが固定される。

【0032】

探索子支持アーム62は、スライダ61Bから水平方向に延長する水平延長部62Aと、下方に向かって斜めに延長してタイヤT及び水槽31との干渉を回避する回避部62Bと、再び水平方向に延長する探索子取付部62Cとからなり、探索子取付部62Cの先端が左主軸41及び右主軸71とを結ぶ軸線の鉛直下方近傍まで延長する。探索子取付部62Cの先端には、超音波測定器58に接続される超音波探触子59が取り付けられる(図12参照)。

【0033】

図6は、超音波測定器58の構成を示すブロック図である。

超音波測定器58は、超音波測定の動作を制御するコンピュータであり、演算処理手段としてのCPU、記憶手段としてのROM,RAM及びHDD、通信手段としてのインターフェイスを含み、記憶手段に格納されたプログラムに基づいて超音波測定に係る動作を制御する。また、超音波測定器58は、モニタ等の表示手段、キーボードやマウス等の入力手段を備える。

超音波測定器58は、例えば左本体40の内部に配設され、演算処理部200と、記憶部207と、超音波発生部208を備え、超音波探触子59が接続される。

演算処理部200は、溝底位置特定手段201と、深さ推定手段202と、厚さ予測手段203と、増幅率設定手段204と、反射波増幅手段205と、厚さ算出手段206とを備える。

【0034】

図7は、形状測定手段46により得られたトレッド表面Tsの外形形状Fである。

溝底位置特定手段201は、後述の形状測定手段46により得られたトレッド表面Tsの外形形状Fからタイヤ円周方向に延長する溝M1〜M6の溝底N1〜N6の位置を特定する。詳細には、図7の実線で示すトレッド表面Tsの外形形状Fを幅方向に微分することで、外形形状Fの高さの変化量を求め、高さの変化量がゼロとなる点を溝M1〜M6の溝底N1〜N6として特定する。外形形状Fは、測定中心Cが設定される。

【0035】

深さ推定手段202は、後述の記憶部207に記憶されたタイヤ設計データと、溝底特定手段201により特定された溝底N1〜N6の位置とに基づいて仮想のベルト深さを推定する。

具体的には、溝底特定手段201により外形形状Fで特定された溝底N1〜N6に対応する溝底をタイヤ設計データから検出し、タイヤ設計データにおいて検出された各溝底からタイヤ半径方向沿って延長した直線がタイヤ半径方向最外に位置するベルト表面と交差する点までの深さをそれぞれ算出し、実際のタイヤTにおける溝底N1〜N6からベルト表面94aまでの深さd1〜d6として設定する。この設定された深さd1〜d6の位置を外形形状Fにおいて点X1〜X6として設定する。次に、タイヤ設計データにおいて検出された各溝底からベルト表面までの深さと、タイヤ設計データにおける最外に位置するベルトの位置関係からベルトの両端部の位置を検出し、この検出された両端部の位置を外形形状Fに点X7,X8として設定する。次に、点X1〜X8を直線で結ぶことによりベルト94に相当する仮想のベルトを設定し、この仮想のベルトの位置をベルト94の溝底N1〜N6からの深さであるとして推定する。なお、タイヤ設計データについては、後述の記憶部207の説明において詳述する。

【0036】

厚さ予測手段203は、形状測定手段46により測定されたトレッド表面Tsの外形形状Fと、深さ推定手段202により推定された溝底N1〜N6からベルト表面94aまでの深さd1〜d6の関係から推定されたベルト表面94aまでの深さに基づいて予測厚さDpを算出する。具体的には、形状測定手段46により測定された外形形状Fのトレッド表面Tsには、溝底N1〜N6に対して対応するトレッド表面Tsがないため、溝M1〜M6を形成する前後のトレッド表面Tsの値から補間して、溝底N1〜N6に対応する仮想のトレッド表面を設定し、溝底N1〜N6の位置を基準とした、仮想のトレッド表面のタイヤ半径方向における位置と、深さ推定手段202により推定されたベルト表面94aのタイヤ半径方向における位置とからトレッド表面Tsからベルト表面94aまでの予測厚さDpを設定する。

【0037】

増幅率設定手段204は、実際に超音波探触子59により超音波測定を行うときに、受信した反射波を増幅する増幅率を設定する。具体的には、増幅率設定手段204は、厚さ予測手段203で予測された予測厚さpに基づいて、タイヤ幅方向に設定された測定位置に対応する予測厚さYを個別に設定し、この予測厚さYに対応する増幅率を後述の増幅率‐厚さデータマップから個別に設定する。なお、増幅率−厚さデータについては、後述の記憶部207の説明において詳述する。

【0038】

反射波増幅手段205は、超音波探触子59で受信された反射波を増幅率設定手段204により設定された増幅率で増幅し、増幅した反射波を厚さ算出手段206に出力する。

【0039】

厚さ算出手段206は、増幅された反射波に基づいてトレッド厚さDを算出する。詳細には、厚さ算出手段206は、反射波増幅手段205により増幅された反射波の波形からトレッド表面Tsにおいて反射した反射波の第1のピークPと、ベルト表面94aにおいて反射した反射波の第2のピークQとを検出し、第1のピークPと第2のピークQとの時間差を算出し、トレッドゴム内における超音波の伝播速度に時間差を乗じることでトレッド厚さDを算出する。そして、算出した結果を記憶部207の厚さデータファイルに出力するとともに測定制御装置100のモニタに出力して表示する。

【0040】

記憶部207は、タイヤ設計データと、予め作成された増幅率−厚さデータマップと、増幅率設定手段204により設定された各測定位置における増幅率と、超音波測定により各測定位置において反射した反射波の原波形及び厚さ算出手段206により算出されたトレッド厚さDとを厚さデータファイルに記憶する。

タイヤ設計データは、トレッド厚さ測定装置1によりトレッド厚さDの測定対象となるタイヤTの設計上の図面データであって、測定対象となるタイヤTのサイズ毎、種類毎のデータが記憶部207に予め記憶される。

記憶部207に記憶されるタイヤ設計データは、少なくとも溝底から最外ベルト表面までの深さや、最外ベルトの幅寸法や、最外ベルトからタイヤ半径方向のトレッド表面Tsまでの厚さを含むように構成される。

【0041】

図8は、増幅率−厚さデータマップの一例を示すグラフである。

増幅率−厚さデータマップは、図8に示すグラフを記憶する。増幅率−厚さデータマップは、実際に予め測定対象となるタイヤTの任意の位置において超音波を発振して反射波を受信し、受信した反射波の増幅率を変化させることで、測定位置におけるトレッド厚さDの最適な増幅率を設定したものである。

【0042】

増幅率−厚さデータマップの作成には、例えば、図1の点A1〜点A5に示すように、タイヤ幅方向に厚さが異なると予測される点を設定し、各点A〜点Eにおいて超音波を発振して反射波を受信する。図9は、点A1において受信した反射波を10dBずつ増幅率を増加させたときの反射波の波形である。また、図10は、点A3において受信した反射波を異なる増幅率で増幅したときの反射波の波形である。また、図11は、点A2,点A4,点A5で受信した反射波を所定の検出強度となるように異なる増幅率で増幅したときの波形である。

【0043】

点A1では受信した反射波を増幅することにより、図9(a)に示すように、増幅率が10dBの場合、トレッド表面Tsで反射した反射波の第1のピークP以外の第2のピークQが表れ、さらに増幅率を10dBずつ増加させる毎に、図9(b)乃至(e)に示すように、第1ピークP,第2ピークQ以外の波形も表れている。しかし、増幅された波形において、第1のピークP,第2のピークQを除く部分は、厚さ測定におけるノイズと考えることができる。そこで、本実施形態では、反射波の増幅率を徐々に増加させて、増幅した反射波において第2のピークQの反射強度が40を超えたときの図9(c)に示す増幅率30dBを採用する。よって、点A1では、図9(c)で示すように、トレッド厚さDが5.3mmのときは、増幅率を30dBとして設定する。

【0044】

また、点A3では受信した反射波を増幅することにより、図10(a)に示すように、増幅率が10dBの場合、トレッド表面Tsで反射した反射波の第1のピークP以外の第2のピークQが表れ、さらに増幅率を10dBずつ増加させる毎に、図10(b)乃至(e)に示すように、第1ピークP,第2ピークQ以外の波形も表れている。しかし、点Aの場合と同様に、増幅された波形において、第1のピークP,第2のピークQを除く部分は、厚さ測定におけるノイズと考えることができるので、反射波の増幅率を徐々に増加させたときの反射波において第2のピークQの反射強度が40を超えたときの図10(b)に示す増幅率20dBを採用する。よって、点A3では、図10(b)で示すように、トレッド厚さDが2.8mmのときは、増幅率を20dBとして設定する。

【0045】

点A2,点A4,点A5についても同様に反射波の増幅率を変化させて、第2のピークQの反射強度が40を超えるときの増幅率を探索し、点A2では、図11(a)に示すようにトレッド厚さDが4.1mmのときは増幅率を24dB、点A4では、図11(b)に示すように、トレッド厚さDが2.5mmのときは増幅率を14dB、点A5では、図11(e)に示すように、トレッド厚さDが2.8mmのときは増幅率を18dBとして設定する。

上記のように、異なるトレッド厚さDを超音波測定により反射波の増幅に最適な増幅率を探索することにより増幅率−厚さデータマップを予め作成する。

【0046】

図12(a)は、スライダ61Bに取り付けられた超音波探触子59とレーザセンサ63とによる測定の概念図、図12(b)は、探索子取付部62Cに取り付けられた超音波探触子59による測定の部分拡大図である。

超音波測定器58は、測定制御装置100と接続され、測定制御装置100から出力される信号に基づいて動作する。具体的には、超音波測定器58は、測定制御装置100から出力される信号に基づいて超音波発生部208で超音波を発生させることで超音波探触子59の発振部59Aから超音波を発振させ、受信部59Bで受信した反射波を反射波増幅手段205に出力する。トレッド厚さDの測定は、例えば、幅方向に40点、周方向に75箇所の合計3000点で測定される。

【0047】

超音波探触子59は、例えば非接触式の探索子であって、測定面59aをトレッド表面Tsに向けて測定位置がちょうど左主軸41及び右主軸71とを結ぶ軸線の鉛直下方に位置するように、探索子取付部62Cに固定される。超音波探触子59は、発振部59Aと受信部59Bとを同一面上に備え、トレッド表面Tsに向けて発振部59Aから超音波を発振し、トレッド表面TsやタイヤTを構成するベルト94等の構成部材から反射した反射波を受信部59Bにより受信する。超音波探触子59は、超音波測定において、変位手段57を駆動して測定面59aとトレッド表面Tsとが所定距離離間するように設定される。具体的には、超音波探触子59は、後述の形状測定手段46のレーザセンサ63により測定されたトレッド表面Tsに対して所定距離離間した状態を維持しつつタイヤ幅方向に移動して超音波測定を行う。

【0048】

よって、超音波探触子59の発振部59Aから発振された超音波が液体34を介してトレッド表面Tsに対して略法線方向に伝播させることができるので、より、超音波を精度良くベルト表面94aに入射させ、反射した超音波を受信部59Bで受信することができる。トレッド表面Tsに対して垂直に発振された超音波は、液体34を伝播して、まずトレッド表面Tsにおいて反射した超音波が受信部59Bで受信され、次にトレッド内部に伝播した超音波がベルト層のうち半径方向最外に位置するベルト表面94aによって反射した超音波が受信部59Bで受信される。次に、測定位置において受信された反射波を超音波測定器58の反射波増幅手段205で予め設定された増幅率で増幅し、厚さ算出手段206によりトレッド表面Tsから最外に位置するベルト表面94aまでの厚さを算出するので正確なトレッド厚さDを測定することができる。

【0049】

形状測定手段46は、スライダ61Bの探索子支持アーム62が固定される位置と同一位置に固定される。形状測定手段46は、例えばレーザセンサ63が適用され、探索子支持アーム62が延長する側に測定方向を向け、略水平方向にレーザを照射する。レーザセンサ63をスライダ61Bの探索子支持アーム62が固定される位置と同一位置に固定することにより、レーザセンサ63により形状が測定される位置と、超音波探触子59により超音波測定される位置とをタイヤ幅方向において同一の位置に設定することができる。また、左右リム体42;72に固定されたタイヤTのトレッド表面Tsにレーザセンサ63からレーザを照射しながらスライダ61Bとともにレーザセンサ63をタイヤ幅方向に移動することによりトレッド表面Tsの外形形状を測定することができる。なお、レーザセンサ63からレーザをトレッド表面Tsに照射しながら一方のタイヤ側面から他方のタイヤ側面までの間を移動させることにより、トレッド表面Tsの外形形状を含むタイヤ外形形状を測定することができるので、タイヤTの幅方向中心及び超音波測定により測定するトレッド表面Tsの幅方向の範囲を設定することができる。形状測定手段46で測定された外形形状は、測定制御装置100の記憶部130と、超音波測定器58の演算処理部200に出力される。

【0050】

図13(a),(b),(c)は、超音波探触子59によるトレッド厚さDの測定動作を示す図である。

図13(a)に示すように、超音波探触子59は、タイヤTを左右リム体42;72に着脱するときなど測定を行わないときには変位手段57の動作により左本体40側の待避位置に移動する。次に、図13(b)に示すように、左右リム体42;72にタイヤTが固定されると、超音波探触子59は、トレッド表面Tsの一端側において測定面59aがトレッド表面Tsに対して所定距離離間する測定準備位置に移動する。次に、図13(c)に示すように、超音波測定を行うために水槽31を上昇させて、トレッド表面Tsと超音波探触子59とを液体34に浸すことで超音波測定が開始される。超音波測定では、変位手段57を制御して超音波探触子59をトレッド表面Tsに対して所定距離離間した状態を維持するように幅方向に変位させることで、円周方向の一つ位置におけるタイヤ幅方向のトレッド厚さDの測定が行われる。なお、トレッド厚さDを測定するタイヤTの大きさが異なるときには、超音波探触子59とトレッド表面Tsとの距離が同一条件となるように変位手段57を駆動して調整すれば良い。

【0051】

測定制御装置100は、トレッド厚さ測定装置1の動作を制御するコンピュータであり、演算処理手段としてのCPU、記憶手段としてのROM,RAM及びHDD、通信手段としてのインターフェイスを含み、記憶手段に格納されたプログラムに基づいてトレッド厚さDの測定に係る動作を制御する。測定制御装置100には、モニタ等の表示手段、キーボードやマウス等の入力手段が接続される。

【0052】

図14は、測定制御装置100の制御ブロック図である。以下、測定制御装置100によるトレッド厚さ測定装置1の制御動作について説明する。測定制御装置100は、制御部110と、演算部120と、記憶部130とにより構成される。

制御部110は、タイヤ昇降装置2のタイヤ昇降機構16の油圧シリンダ18の伸縮を制御することでタイヤTをタイヤ固定位置まで昇降させる制御と、タイヤ搭載部15の傾斜を制御するスライダ30の移動とを制御する。また、制御部110は、水槽昇降装置3の水槽昇降機構32の油圧シリンダ18の伸縮を制御して、水槽31の昇降を制御する。また、制御部110は、タイヤ昇降装置2及び水槽昇降装置3を移動させるスライダ9の駆動源であるサーボモータ11の回転を制御して、タイヤ昇降装置2及び水槽昇降装置3の位置を制御する。

【0053】

また、制御部110は、リム体移動手段73の移動体76を移動させるサーボモータ74の駆動を制御して、右リム体72を左リム体42方向に近接離間させることによりタイヤTを固定、開放する制御と、内圧印加手段44の圧力制御バルブ48の動作を制御して、左右リム体42;72に固定されたタイヤTに内圧を印加する制御と、排気バルブ50の動作を制御して、タイヤTに印加された内圧を開放する制御と、タイヤ回転手段43のモータ53の動作を制御して、タイヤTの回転を制御する。

【0054】

また、制御部110は、厚さ測定装置45の変位手段57の鉛直方向変位機構60のサーボモータ60C及び幅方向変位機構61のサーボモータ61Cとを制御して、超音波探触子59を待機位置に移動させる制御と、トレッド表面Tsに対して所定距離離間した測定準備位置に移動させる制御と、トレッド表面Tsに対する距離を一定にしたまま、タイヤ幅方向へ移動させて超音波測定の測定移動をさせる制御と、超音波探触子59から超音波を発振させるための超音波測定器58による超音波の発振動作を制御する。

また、制御部110は、厚さ測定装置45の変位手段57の鉛直方向変位機構60のサーボモータ60C及び幅方向変位機構61のサーボモータ61Cとを制御して、形状測定手段46のレーザセンサ63による形状測定の動作を制御する。

【0055】

演算部120は、記憶部130に記憶された外形形状Fのトレッド表面Tsの形状に沿って厚さ測定装置45の変位手段57による超音波探触子59の動作量を算出する。

記憶部130は、形状測定手段46により測定された外形形状Fを記憶する。

【0056】

以下、図15乃至図18を用いてトレッド厚さ測定装置1によるタイヤTのトレッド厚さDの測定工程について説明する。

トレッド厚さ測定装置1のタイヤ固定装置4に測定対象であるタイヤTの固定から開始される。まず、図15(a)に示すように、タイヤ昇降装置2のスライダ30を移動させ、タイヤ搭載部15を搬入側に傾斜させて、作業者によるタイヤTの搬入準備を行う。次に、作業者がタイヤTを搬入路のスロープに沿って転動させながらタイヤ搭載部15に搭載する。次に、図15(b)に示すように、スライダ30を移動させてタイヤ搭載部15を水平にしてタイヤTが自立するように搭載する。次に、図15(c)に示すように、タイヤ昇降機構16の油圧シリンダ18を縮短させることでリンク片21;22の車輪21A;22Aを長孔19B;20Bに沿って移動させてタイヤ搭載部15を上昇させる。詳細には、タイヤTの中心と左右リム体42;72の軸心とが一致する高さまでタイヤTを上昇させる。

【0057】

次に、移動体76を左本体40側に移動させて右リム体72を左リム体42に近接させてタイヤTのビード部を左右リム体42;72の段部51;81のいずれかに密着させる。次に、内圧印加手段44を動作させてタイヤT内にタイヤ使用時の所定内圧となるように空気を供給する。これにより、タイヤTは、使用状態の形状で左右リム体42;72に固定される。

【0058】

次に、図16(a)に示すように、タイヤ昇降機構16の油圧シリンダ18を縮短させてタイヤ搭載部15を最低位の位置まで下降させる。次に、厚さ測定装置45の鉛直方向変位機構60及び幅方向変位機構61を駆動して、超音波探触子59を測定準備位置に配置する(図13(a)参照)。この状態において、超音波探触子59は、タイヤ幅方向に移動してもタイヤTに衝突しない。次に、幅方向変位機構61のみを駆動して、形状測定手段46のレーザセンサ63をタイヤ幅方向に移動させてトレッド表面Tsの形状を測定した後に、幅方向変位機構61のスライダ61Cを超音波探触子59の待機位置に戻す。レーザセンサ63により測定された外形形状Fは、測定制御装置100の演算部120と、超音波測定器58の演算処理部200に出力され、超音波測定によりトレッド厚さDを測定するための測定範囲の設定と、超音波測定により受信された反射波の増幅率の設定とがなされる。超音波測定器58の演算処理部200では、溝底位置特定手段201により外形形状Fからタイヤ円周方向に延長する溝M1〜M6の溝底N1〜N6の位置が特定される。次に、深さ推定手段202により記憶部207に記憶されたタイヤ設計データと、溝底特定手段201により特定された溝底N1〜N6の位置とに基づいて、溝底N1〜N6からベルト表面94aまでの深さを推定する。次に、厚さ予測手段203により、形状測定手段46により測定されたトレッド表面Tsの外形形状Fと、深さ推定手段202により推定された溝底N1〜N6に対するベルト表面94aの深さとに基づき、トレッド表面Tsからベルト表面94aまでの予測厚さDpを算出する。次に、増幅率設定手段204により厚さ予測手段203で予測された予測厚さDpに基づいて、タイヤ幅方向に設定された測定位置に対応する予測厚さDpを個別に設定し、この予測厚さDpに対応する増幅率を後述の増幅率‐厚さデータマップから個別に設定し、反射波増幅手段205に出力する。

【0059】

次に、スロープを下降させた後に、図16(b)に示すように、タイヤ昇降装置2と水槽昇降装置3とを移動させるサーボモータ11に信号を出力してスライダ9をタイヤ搬入側に移動させ、タイヤ固定装置4にタイヤTを固定するときのタイヤ昇降装置2の昇降位置と同位置に水槽昇降装置3を移動させる。つまり、タイヤ昇降装置2と水槽昇降装置3とを入れ替えるようにスライダ9を移動させる。次に、図16(c)に示すように、水槽昇降装置3の水槽昇降機構32の油圧シリンダ18を駆動して水槽31を上昇させる。当該上昇動作により、トレッド表面Tsと超音波探触子59とが液体34に浸される。

【0060】

次に、幅方向変位機構61を駆動して、超音波探触子59をタイヤ幅方向における測定準備位置から測定終了位置まで移動させてトレッド厚さDの測定を行う。具体的には、形状測定手段46により測定された外形形状Fに基づいて設定された超音波測定による測定範囲から幅方向における超音波による測定位置を設定し、超音波探触子59を測定準備位置から測定終了位置まで移動させながら上記測定位置において超音波を発振させて反射波を受信し、超音波測定器58を介して測定制御装置100に反射波を測定位置毎に出力する。受信された反射波は、反射波増幅手段205により各測定位置毎に設定された増幅率で増幅し、増幅された反射波が厚さ算出手段206に出力される。増幅された反射波は、厚さ算出手段206によりトレッド表面Tsにおいて反射した反射波の第1のピークPと、ベルト表面94aにおいて反射した反射波の第2のピークQとが検出され、第1のピークPと第2のピークQとの時間差を算出した後に、トレッドゴムの超音波の伝播速度に時間差を乗じることでトレッド厚さDが算出される。算出されたトレッド厚さDは、記憶部207に出力され、測定位置とトレッド厚さDとが紐付けされて記憶部207に記憶される。

【0061】

次に、周方向の一つの位置における幅方向のトレッド厚さDの測定が終了すると、タイヤTを所定角度回転させて、再び、超音波探触子59をタイヤ幅方向に測定開始位置から測定終了位置まで移動させ、タイヤ円周方向に所定角度位置ずれした位置におけるタイヤ幅方向のトレッド厚さDを測定する。上記工程をタイヤ1周分行なうことにより、タイヤ一本当たりのトレッド厚さDの測定が終了する。

【0062】

次に、タイヤT1周分のトレッド厚さDの測定が完了すると、図17(a)に示すように、水槽昇降装置3の水槽昇降機構32を駆動して水槽31を最下位の位置まで下降させた後に、超音波探触子59を待機位置に移動させる。次に、タイヤ回転手段43のモータ53を所定回転回転させつつ排気バルブ50を開放してタイヤT内の空気を排出する。次に、タイヤ表面Tsの乾燥が終了すると、図17(b)に示すように、サーボモータ11を駆動することでスライダ9とともに水槽昇降装置3を搬入方向下流側に移動させて、タイヤ昇降装置2と水槽昇降装置3とを入れ替える。詳細には、トレッド厚さD測定において水槽昇降装置3が位置していた位置にタイヤ昇降装置2を移動させる。次に、図17(c)に示すように、タイヤ昇降装置2のタイヤ昇降機構16を駆動して、タイヤ搭載部15を上昇させてタイヤ下面に当接させるとともに、タイヤ内の空気を脱気して右リム体72をタイヤTから離間させる。

【0063】

次に、図18(a)に示すように、タイヤTをタイヤ搭載部15に支持させた状態でタイヤ昇降機構16を駆動してタイヤTをタイヤ搭載部15とともに最下位まで下降させる。次に、図18(b)に示すようにスライダ30を搬入側に移動させてタイヤ搭載部15をを搬入側に傾斜させてタイヤTを搬出する。

【0064】

以上、説明したように、超音波探触子59によりトレッド厚さDの測定を行う前に、使用済みタイヤにおいてトレッドに残るゴム厚差に応じて、受信される反射波の増幅率を予め設定しておくことにより、ゴム厚さによる反射波の減衰の影響を受けることなく安定的な反射波を取得することが可能となる。即ち、反射波の増幅率をトレッドに残るゴム厚差に応じて変化させることにより、トレッド表面Tsにおいて反射した反射波と、ベルト表面94aにおいて反射した反射波とを正確に検出することが可能となるので、トレッド表面Tsから最外に位置するベルト94までのトレッド厚さDを正確に測定することができる。また、超音波によりトレッド表面Tsから最外に位置するベルト94までのトレッド厚さDを測定しているので、最外に位置するベルト94の素材の異動にかかわらずトレッド表面Tsから最外のベルト表面94aまでのトレッド厚さDを正確に測定することができる。

よって、タイヤTをリトレッドするときに、本発明に係るトレッド厚さ測定装置1によりトレッド厚さDを測定することで、最外に位置するベルト94の素材に関わらず、タイヤTを傷つけることなくバフ掛けするときのバフ量を正確に設定することができる。なお、バフ量とは、最外に位置するベルト94から所定厚さ残すようにトレッドを切削する厚さである。

【0065】

以上、本発明を実施の形態を用いて説明したが、本発明の技術的範囲は、上記実施の形態に記載の範囲に限定されず、上記実施の形態に多様な変更又は改良を加えることが可能である。

例えば、図19(a),(b)に示すように、トレッド厚さ測定装置1における厚さ測定装置45を構成することも可能である。図19(a)は、トレッド厚さ測定装置1における厚さ測定装置45の他の形態の側面図、図19(b)は、平面図である。同図において同一構成については、上記実施形態と同一の符号を用いて説明する。

図19(a),(b)に示すように、本実施形態の厚さ測定装置45は、タイヤ固定装置4の左本体40と右本体70とが互いに対向する壁面40a;70aに掛け渡される支持部材64に取り付けられる。支持部材64は、直線的に延長する棒状部材であって、水槽昇降装置3を待機位置から昇降位置に移動させたときに、水槽が衝突しない高さに水平に架設される。

【0066】

厚さ測定装置45は、トレッド厚さDを測定する超音波探触子59と、超音波探触子59をタイヤ幅方向に移動可能にする幅方向変位機構60と、超音波探触子59をタイヤ近接方向に移動可能にする鉛直方向変位機構61と、タイヤTの外形形状を測定する形状測定手段46とにより概略構成される。

幅方向変位機構60は、例えば、ガイドレール60Aとスライダ60Bとサーボモータ60Cとを備えるリニアガイドが適用される。ガイドレール60Aは、支持部材64の延長方向に沿って設けられ、左本体40の壁面40aから右本体70の70aに略到達する長さを有し、内部に図外のボールネジ機構を備える。スライダ60Bは、ボールネジ機構のボールナットに固定され、ボールナットがボールネジに沿って移動することで、スライダ60Bもガイドレール60Aに沿って移動する。サーボモータ60Cは、ボールネジ機構のボールネジの一端と接続され、サーボモータ60Cの回転力がボールネジに伝達される。また、サーボモータ60Cは、測定制御装置100と接続され、測定制御装置100から出力される信号に基づいて回転する。

よって、サーボモータ60Cは、測定制御装置100から出力される信号に基づいて回転することで、ボールネジを回転させ、スライダ60Bをガイドレール60Aの延長方向に沿って移動させる。

【0067】

鉛直方向変位機構61は、例えば、ガイドレール61Aとスライダ61Bとサーボモータ61Cとを備えるリニアガイドが適用される。ガイドレール61Aは、ガイドレール60Aの延長方向に対して直交するようにスライダ60Bに取り付けられる。ガイドレール61Aは、ガイドレール60Aに対して上下方向に延長して突出する。つまり、ガイドレール61Aは、延長方向を鉛直上下方向に向けてスライダ60Bに取り付けられる。また、ガイドレール61Aは、内部に図外のボールネジ機構を備える。スライダ60Bは、ボールネジ機構のボールナットに固定され、ボールナットがボールネジに沿って移動することで、スライダ61Bもガイドレール61Aに沿って上下方向に移動する。サーボモータ61Cは、ボールネジ機構のボールネジの一端と接続され、サーボモータ61Cの回転力がボールネジに伝達される。また、サーボモータ61Cは、測定制御装置100と接続され、測定制御装置100から出力される信号に基づいて回転する。

よって、サーボモータ61Cは、測定制御装置100から出力される信号に基づいて回転し、ボールネジを回転させることで、スライダ61Bがガイドレール61Aの延長方向に沿って移動する。

【0068】

スライダ61Bには超音波探触子59を取り付ける探触子支持アーム62が固定される。探触子支持アーム62は、スライダ61Bから水平方向に延長する水平延長部62Aと、水槽31の枠31Aを跨ぐように回避する回避部62Bと、再び水平方向に延長する探触子取付部62Cとからなり、探触子取付部62Cの先端が左主軸41及び右主軸71との軸心C鉛直下方近傍まで延長する。なお、探触子支持アーム62の形状は上記に限らず、トレッド厚さDの超音波測定時に水槽31やタイヤTと衝突しないように構成されれば良い。探触子取付部62Cの先端には、超音波探触子59が取り付けられる。

超音波探触子59は、発振部59Aと受信部59Bとを有する測定面を上方、かつ、発振部59A及び受信部59Bによる測定位置を略左右主軸41;71の軸心Cを通る鉛直線の延長上となるように、探触子取付部62Cに取り付けられる。

【0069】

形状測定手段46には、上記実施形態と同様にレーザセンサ63が適用される。レーザセンサ63は、照射するレーザがタイヤ搬入方向と平行、かつ、左右主軸41;71の軸心Cと交差するようにガイドレール61Aの上端に取り付けられ、タイヤ固定装置4に固定されたタイヤTの半径方向と一致するようにトレッド表面Tsにレーザを照射する。

【0070】

よって、厚さ測定装置45は、形状測定手段46であるレーザセンサ63からトレッド表面Tsにレーザを照射しつつ幅方向変位機構60を動作させることによりトレッド表面Tsの外形を測定することができる。また、レーザセンサ63が照射するレーザの角度を鉛直線に対して既知の角度θで交差するように設定しておくことで、レーザセンサ63により測定された外形形状を超音波探触子59によりトレッド厚さDを測定するときの位置に容易に対応させることができる。即ち、トレッド表面Tsの円周方向において、レーザセンサ63により外形形状を測定する位置は、超音波探触子59がトレッド厚さDを測定する位置に対して、常にタイヤTに対して一定であることから、超音波探触子59の測定する位置とレーザセンサ63の測定する位置とを既知に設定しておくことで、レーザセンサ63により測定された外形形状のデータを超音波探触子59により測定されたトレッド厚さDとの対応関係を正確に紐付けすることができる。

【0071】

以下、本実施形態によりトレッド厚さDを測定する工程について説明する。なお、タイヤ昇降装置2及び水槽昇降装置3に関する動作については、上記実施形態と同一のため、測定に関する動作のみについて説明する。

本実施形態では、まず、タイヤ固定装置4に固定されたタイヤTに対して水槽昇降装置3を上昇させる前に、タイヤTを回転させて、トレッド表面Tsの周方向に設定される超音波探触子59によるトレッド厚さDの測定位置において形状測定手段46をタイヤ幅方向に移動させて、トレッド表面Tsの外形形状を予め形状測定手段46により測定する。このとき、超音波探触子59は、トレッド表面Tsと接触しない位置に待機させる。

次に、水槽昇降装置3を上昇させてトレッド表面Tsを液体34内に浸し、超音波探触子59をトレッド表面Tsに対して所定距離離間して配置する。次に、トレッド表面Tsの周方向に設定される測定位置において、超音波探触子59をタイヤ幅方向に移動させることでトレッド表面Tsからベルト表面94aまでの厚さを測定する。

次に、周方向の一つの位置における幅方向のトレッド厚さDの測定が終了すると、タイヤTを所定角度回転させて、再び、超音波探触子59をタイヤ幅方向に測定開始位置から測定終了位置まで移動させ、タイヤ円周方向に所定角度位置ずれした位置におけるタイヤ幅方向のトレッド厚さDを測定する。上記工程をタイヤ1周分行うことにより、タイヤ一本当たりのトレッド厚さDの測定が終了する。

【0072】

本実施形態のように、超音波探触子59をタイヤ幅方向及びタイヤ近接方向に移動可能に構成することで、タイヤTのトレッド厚さDを幅方向に測定できるとともに、異なる外径のタイヤTに対して超音波探触子59からトレッド表面Tsまでの距離を一定にすることができる。また、形状測定手段46により測定されたトレッド表面Tsのタイヤ幅方向の外形形状に基づいて、超音波探触子59をトレッド表面Tsまでの距離を一定に保ったまま測定することが可能となるので、精度の良い測定を行うことができる。

【0073】

また、本実施形態では、タイヤ周方向のトレッド厚さDの測定位置におけるトレッド表面Tsの外形形状を形状測定手段46により予め測定した後に、トレッド厚さDを測定するとして説明したが、形状測定手段46により外形形状を測定した後に、外形形状の測定位置に対する超音波探触子59の測定位置の位置ずれ角度360°−θ分タイヤをタイヤ回転方向に回転させて、トレッド厚さDを測定するようにして測定するようにしても良い。

【0074】

上記実施形態で示したタイヤTの構造は、一例であって、全てのベルト層が非磁性体のベルトコードにより形成されたものであっても良く、また、全てのベルト層が、例えばスチールコードからなる磁性体のベルトコードにより形成されるものであっても良い。即ち、本発明のトレッド厚さ測定方法によれば、タイヤTが有するベルト層を構成するベルトの素材に関わらず、トレッド表面Tsから最外ベルト94aまでのトレッド厚さDを測定することができる。

【0075】

また、上記実施形態では、タイヤTをラジアル構造として説明したが、ラジアル構造に限らずバイアス構造のタイヤであってもトレッド厚さを測定することができる。即ち、トレッド厚さを測定する測定対象のタイヤがバイアスタイヤの場合、上記実施形態のベルトをカーカスプライとして置き換えることにより、トレッド表面からタイヤ半径方向の最外に位置するカーカスプライ表面までのトレッド厚さを測定することができる。

【符号の説明】

【0076】

2 タイヤ昇降装置、3 水槽昇降装置、4 タイヤ固定装置、8 レール、

9 スライダ、15 タイヤ搭載部、16 タイヤ昇降機構、31 水槽、

32 水槽昇降機構、42;72 リム体、43 タイヤ回転手段、

44 内圧印加手段、45 厚さ測定装置、46 形状測定手段、

58 超音波測定器、59 超音波探触子、94 ベルト、94a ベルト表面、

100 測定制御装置、200 演算処理部、201 溝底位置特定手段、

202 深さ推定手段、203 厚さ予測手段、204 増幅率設定手段、

205 反射波増幅手段、206 厚さ算出手段、207 記憶部、

208 超音波発生部、T タイヤ、Ts トレッド表面。

【特許請求の範囲】

【請求項1】

液体に浸されたトレッド表面に超音波を発振して反射波を受信することにより、トレッド表面からタイヤ内における半径方向最外に位置するベルト表面までの厚さを測定するトレッド厚さ測定方法であって、

トレッド表面の外形形状を測定する形状測定工程と、

前記形状測定工程により得られた外形形状からタイヤ円周方向に延長する溝の溝底を特定する溝底位置特定工程と、

前記溝底位置特定工程により特定された溝底と、予め作成されたタイヤ設計データとから溝底からベルト表面までの深さを推定する深さ推定工程と、

前記溝底位置特定工程により特定された溝底から前記外形形状におけるトレッド表面までの厚さと、前記深さ推定工程により推定された溝底からベルト表面までの深さとの関係から前記トレッド表面から前記ベルト表面までの予測厚さを算出する厚さ予測工程と、

前記受信した反射波の増幅率を前記予測厚さに応じて予め設定された増幅率‐厚さデータマップにより設定する増幅率設定工程とを備えたことを特徴とするトレッド厚さ測定方法。

【請求項2】

超音波を発振する距離をトレッド表面に対して一定に保ちながらトレッド厚さを測定する超音波測定工程をさらに備えることを特徴とする請求項1記載のトレッド厚さ測定方法。

【請求項1】

液体に浸されたトレッド表面に超音波を発振して反射波を受信することにより、トレッド表面からタイヤ内における半径方向最外に位置するベルト表面までの厚さを測定するトレッド厚さ測定方法であって、

トレッド表面の外形形状を測定する形状測定工程と、

前記形状測定工程により得られた外形形状からタイヤ円周方向に延長する溝の溝底を特定する溝底位置特定工程と、

前記溝底位置特定工程により特定された溝底と、予め作成されたタイヤ設計データとから溝底からベルト表面までの深さを推定する深さ推定工程と、

前記溝底位置特定工程により特定された溝底から前記外形形状におけるトレッド表面までの厚さと、前記深さ推定工程により推定された溝底からベルト表面までの深さとの関係から前記トレッド表面から前記ベルト表面までの予測厚さを算出する厚さ予測工程と、

前記受信した反射波の増幅率を前記予測厚さに応じて予め設定された増幅率‐厚さデータマップにより設定する増幅率設定工程とを備えたことを特徴とするトレッド厚さ測定方法。

【請求項2】

超音波を発振する距離をトレッド表面に対して一定に保ちながらトレッド厚さを測定する超音波測定工程をさらに備えることを特徴とする請求項1記載のトレッド厚さ測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2013−104792(P2013−104792A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−249077(P2011−249077)

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]