トレンチ埋め込み用組成物

【課題】基板表面上のナノメートルレベルの開口幅を有し、アスペクト比が大きいトレンチ(溝)への埋め込み性に優れ、ボイドなどの欠陥の発生が抑制され、電気的絶縁性に優れたアイソレーション構造を製造するのに好適なトレンチ埋め込み用組成物、および該組成物を用いたトレンチ・アイソレーション構造の製造方法の提供。

【解決手段】アルキルトリアルコキシシランを50モル%以上含むアルコキシシラン原料を加水分解、縮合して得られる加水分解縮合物を含有し、該加水分解縮合物の重量平均分子量が1000〜50000であり、該加水分解縮合物の含有量が組成物全量に対して14質量%超30質量%以下であるトレンチ埋め込み用組成物の塗膜14により、基板10表面上に形成されたトレンチ12を埋め込む。

【解決手段】アルキルトリアルコキシシランを50モル%以上含むアルコキシシラン原料を加水分解、縮合して得られる加水分解縮合物を含有し、該加水分解縮合物の重量平均分子量が1000〜50000であり、該加水分解縮合物の含有量が組成物全量に対して14質量%超30質量%以下であるトレンチ埋め込み用組成物の塗膜14により、基板10表面上に形成されたトレンチ12を埋め込む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トレンチ埋め込み用組成物に関する。より詳細には、半導体装置等の電子デバイスに用いられる基板中の微細なトレンチ(溝)を埋め込むために使用される組成物、およびそれを用いて得られるトレンチ・アイソレーション構造の製造方法に関する。

【背景技術】

【0002】

DRAMに代表される電子デバイスにおいては、高集積化による素子の性能向上(動作速度向上および低消費電力化)および製造コストの抑制のために、さらなる微細化が求められている。そのための方法として、デバイス構成要素であるトランジスタなどの回路素子を、これまで以上に接近させる試みがなされている。一方で、接近した回路素子を個別に正確に作動させるためには、それらを電気的に絶縁する必要がある。

【0003】

そのための技術の一つとして、シャロー・トレンチ・アイソレーション技術(STI技術)が開発されている。この技術は、基板中、回路素子などの間隔にあたる箇所にトレンチ(溝)を形成させ、このトレンチの内部に絶縁材料を埋め込むことにより、トレンチの両側にある素子間を電気的に絶縁する技術である。この技術では、LOCOS法など従来の方法で得られる絶縁膜の幅に比べて、素子間のアイソレーション溝(絶縁溝)の幅を狭くできる。

【0004】

このようなSTI技術において、トレンチを絶縁材料で埋め込む方法としては、CVD法や高密度プラズマCVDを用いる方法が提案されている(特許文献1)。また、その他の方法としては、ポリシラザンをトレンチ埋め込み材として使用する方法が開示されている(特許文献2)。一方、半導体素子で使用される絶縁材料として、シロキサン系プレポリマーを含むシリカ系絶縁膜形成用塗布液などが開示されている(特許文献3および4)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3178412号公報

【特許文献2】特開平2001−308090号公報

【特許文献3】特許第3287119号公報

【特許文献4】特許第3631236号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

一方、デバイスの高集積化・微細化が進行するにつれ、トレンチ幅はナノメートルレベルと非常に狭く、かつトレンチ深さも深くなり、それに伴いトレンチのアスペクト比(トレンチの開口幅とトレンチ深さの比)も大きくなる傾向にある。

従来提案されてきたトレンチ埋め込み用材料や埋め込み方法を上記のような開口幅が狭く、かつ深いトレンチに適用した場合、トレンチ内部における材料の埋め込み性が必ずしも十分ではなく、トレンチ内にボイドやクラックなどが生じて、結果として電気的分離能に劣るという問題が生じていた。より具体的には、トレンチ埋め込み材用材料としてポリシラザンを用いた場合、トレンチ内部まで酸化ケイ素で埋めることができず、CVDによる埋め込み方法を用いた場合、トレンチのアスペクト比が高くなるにつれて埋め込み不良が起こるという問題があった。

【0007】

そこで、本発明は、上記実情に鑑みて、基板表面上のナノメートルレベルの開口幅を有する、深いトレンチ(溝)への埋め込み性に優れ、ボイドなどの欠陥の発生が抑制され、電気的絶縁性に優れたトレンチ・アイソレーション構造を製造するのに好適なトレンチ埋め込み用組成物、および該組成物を用いたトレンチ・アイソレーション構造の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、絶縁膜組成物として使用されるアルコキシシランの加水分解縮合物に着目して鋭意検討を行った。その結果、特定の種類のアルコキシシランを用いて得られる加水分解縮合物の物性値および使用量を、所定の範囲に制御することにより、所望の効果が得られることを見出し、本発明を完成するに至った。また、該組成物を用いることによって750℃程度の高温加熱後でも良好な埋め込み性を示すことも見出した。

【0009】

つまり、本発明者らは、上記課題が下記の<1>〜<6>の構成により解決されることを見出した。

<1> 基板表面上に形成されたトレンチを埋め込むためのトレンチ埋め込み用組成物であって、

少なくともアルキルトリアルコキシシランを50モル%以上含むアルコキシシラン原料を加水分解、縮合して得られる加水分解縮合物を含有し、

該加水分解縮合物の重量平均分子量が1000〜50000であり、

該加水分解縮合物の含有量が組成物全量に対して14質量%超30質量%以下であるトレンチ埋め込み用組成物。

【0010】

<2> 前記加水分解縮合物の重量平均分子量が2500〜45000である、<1>に記載のトレンチ埋め込み用組成物。

<3> 前記アルコキシシラン原料に、さらにテトラアルコキシシランが含まれる、<1>または<2>に記載のトレンチ埋め込み用組成物。

<4> 前記アルキルトリアルコキシシランのアルコキシシラン原料中における含有量が60モル%以上である、<1>〜<3>のいずれかに記載のトレンチ埋め込み用組成物。

<5> 表面上に開口幅30nm以下、深さ10〜1000nmのトレンチを有する基板上に、<1>〜<4>のいずれかに記載のトレンチ埋め込み用組成物を塗布して、塗膜を形成する工程と、

該塗膜を加熱硬化して、トレンチ・アイソレーション構造を製造する工程とを有する、トレンチ・アイソレーション構造の製造方法。

<6> <5>に記載のトレンチ・アイソレーション構造の製造方法により製造されたトレンチ・アイソレーション構造を有する電子デバイス。

【発明の効果】

【0011】

本発明によれば、基板表面上のナノメートルレベルの開口幅を有する、深いトレンチ(溝)への埋め込み性に優れ、ボイドなどの欠陥の発生が抑制され、電気的絶縁性に優れたトレンチ・アイソレーション構造を製造するのに好適なトレンチ埋め込み用組成物、および該組成物を用いたトレンチ・アイソレーション構造の製造方法を提供することができる。

【図面の簡単な説明】

【0012】

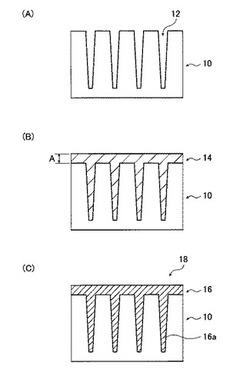

【図1】(A)〜(C)は、それぞれトレンチ・アイソレーション構造の製造方法を工程順に示す基板および皮膜の模式的断面図である。

【図2】(A)〜(D)は、種々の形状のトレンチ(溝)を有する基板の模式的断面図である。

【図3】トレンチを有する基板の他の態様の模式的断面図である。

【図4】トレンチ埋め込み部においてボイドが発生している基板の模式的断面図である。

【発明を実施するための形態】

【0013】

以下、本発明に係るトレンチ埋め込み用組成物、この組成物を用いて得られるトレンチ・アイソレーション構造の製造方法について詳細に説明する。

まず、トレンチ埋め込み用組成物の構成成分について詳述する。

【0014】

<トレンチ埋め込み用組成物>

本発明のトレンチ埋め込み用組成物は、基板表面上に形成された開口幅30nm以下、深さ10〜1000nmのトレンチを埋め込むのに好適に使用できる組成物である。該組成物中には、少なくともアルキルトリアルコキシシランを含むアルコキシシラン原料を加水分解、縮合して得られる加水分解縮合物が、所定量含有される。

所定の物性値を満足するこの加水分解縮合物を含む組成物を使用することにより、ナノメートルレベルの開口幅を有するトレンチ内を、ボイドやクラックの発生を抑制しつつ埋め込むことができる。

【0015】

<アルコキシシラン原料>

(トリアルコキシシラン)

上記加水分解縮合物を製造するためには、出発原料として、少なくともアルキルトリアルコキシシランを含むアルコキシシラン原料が使用される。なお、アルコキシシラン原料とは、アルコキシシラン(アルコキシ基を有するケイ素化合物)から構成される出発原料を意図する。

原料としてアルキルトリアルコキシシランを使用することにより、得られる加水分解縮合物の構造がよりフレキシブルとなり、さらに有機成分の存在により基板に対する濡れ性が高くなった結果として、トレンチ底部まで該縮合物が浸透でき、埋め込み性が向上したものと推測される。

【0016】

アルキルトリアルコキシシランとは、ケイ素原子に一つのアルキル基と3つのアルコキシ基が結合する有機ケイ素化合物であり、下記の式(1)で表すこともできる。

式(1):R1Si(OR2)3

(R1およびR2は、それぞれ独立にアルキル基を表す。)

【0017】

アルキルトリアルコキシシランのアルキル基(式(1)中のR1)は特に制限されないが、得られる発明の効果が優れる点および入手が容易である点から、炭素数1〜20の直鎖状または分岐状のアルキル基が好ましい。

なかでも、得られる発明の効果が優れる点から、炭素数1〜10が好ましく、炭素数1〜3がより好ましい。具体的には、メチル基、エチル基、プロピル基、イソプロピル基などが挙げられる。また、その中で最も好ましいのはメチル基である。

【0018】

アルキルトリアルコキシシランのアルコキシ基は特に制限されないが、例えば、メトキシ基、エトキシ基などが挙げられる。より具体的には、式(1)中のR2としては、炭素数1〜20の直鎖状または分岐状のアルキル基が好ましい。なかでも、得られる発明の効果が優れる点から、炭素数1〜10が好ましく、炭素数1〜4がより好ましい。

特に、加水分解速度の制御が容易である点から、式(1)中のR2がエチル基である、エトキシ基が好ましい。

【0019】

アルキルトリアルコキシシランとしては、例えば、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリプロポキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、プロピルトリメトキシシラン、プロピルトリエトキシシラン、ブチルトリメトキシシラン、ブチルトリエトキシシラン、ペンチルトリメトキシシラン、ペンチルトリエトキシシラン、ヘキシルトリメトキシシラン、ヘキシルトリエトキシシラン、ヘプチルトリメトキシシラン、ヘプチルトリエトキシシラン、オクチルトリメトキシシラン、オクチルトリエトキシシラン、ノニルトリメトキシシラン、ノニルトリエトキシシラン、デシルトリメトキシシラン、デシルトリエトキシシラン、ウンデシルトリメトキシシラン、ウンデシルトリエトキシシラン、ドデシルトリメトキシシラン、ドデシルトリエトキシシラン、ペンタデシルトリエトキシシラン、ヘキサデシルトリメトキシシラン、ヘキサメチルトリエトキシシラン、ヘプタデシルトリメトキシシラン、ヘプタデシルトリエトキシシラン、オクタデシルトリメトキシシランおよびオクタデシルトリエトキシシランなどが挙げられる。なかでも、メチルトリエトキシシラン、エチルトリエトキシシランが好適に用いられる。

なお、アルキルトリアルコキシシランとしては、1種のみを使用してもよいし、2種以上を併用してもよい。

【0020】

アルコキシシラン原料中におけるトリアルコキシシランの含有量は、アルコキシシラン原料全量に対して、50モル%以上である。なかでも、60モル%が好ましく、60〜95モル%がより好ましく、60〜90モル%がさらに好ましい。含有量が上記範囲内にあることにより、得られる加水分解縮合物の構造のフレキシビリティ性および基板に対する濡れ性が担保され、結果として埋め込み性の優れた組成物を得ることができる。

含有量が50モル%未満の場合は、組成物のトレンチ中への埋め込み性が十分ではなく、硬膜後においてボイドやクラックが発生し、電気的絶縁性に劣る結果となる。

【0021】

(テトラアルコキシシラン)

アルコキシシラン原料としては上記のトリアルコキシシラン以外に、他のアルコキシシランを使用することができ、なかでもテトラアルコキシシランが好ましい。テトラアルコキシシランを含むことにより、加水分解縮合物中の架橋密度が増加し、硬膜して得られる皮膜の電気的絶縁性・耐熱性がより向上する点で好ましい。

【0022】

テトラアルコキシシランとは、ケイ素原子に4つのアルコキシ基が結合する有機ケイ素化合物であり、下記の式(2)で表すこともできる。

式(2):Si(OR3)4

(R3は、それぞれ独立にアルキル基を表す。)

【0023】

テトラアルコキシシランのアルコキシ基は特に制限されないが、例えば、メトキシ基、エトキシ基などが挙げられる。より具体的には、式(2)中のR3としては、炭素数1〜20の直鎖状または分岐状のアルキル基が好ましい。なかでも、得られる発明の効果が優れる点から、炭素数1〜10が好ましく、炭素数1〜4がより好ましい。

特に、加水分解速度の制御が容易である点から、式(2)中のR3がエチル基である、エトキシ基が好ましい。

【0024】

テトラアルコキシシランとしては、例えば、テトラメトキシシラン、テトラエトキシシラン、テトラ−n−プロポキシシラン、テトライソプロポキシシラン、テトラ−n−ブトキシシラン、テトライソブトキシシラン、テトラ−tert−ブトキシシランなどが挙げられる。なかでも、テトラメトキシシラン、テトラエトキシシランが好適に用いられる。

なお、テトラアルコキシシランとしては、1種のみを使用してもよいし、2種以上を併用してもよい。

【0025】

アルコキシシラン原料中におけるテトラアルコキシシランの含有量は特に制限されないが、組成物の埋め込み性および硬膜後の皮膜の耐熱性がより優れる点から、50モル%以下が好ましく、40モル%がより好ましく、さらに好ましくは5〜40モル%であり、特に好ましくは10〜40モル%である。

【0026】

<加水分解縮合物>

本発明のトレンチ埋め込み用組成物中に含まれる加水分解縮合物は、上述したアルコキシシラン原料を用いて、加水分解反応および縮合反応を介して得られる化合物である。より具体的には、該化合物は、アルキルトリアルコキシシランの一部または全部のアルコキシ基が加水分解してシラノール基に変換し、生成したシラノール基の少なくとも一部が縮合してSi−O−Si結合を形成したものをいう。

加水分解反応および縮合反応としては公知の方法を使用することができ、必要に応じて、酸または塩基などの触媒を使用してもよい。触媒としてはpHを変更させるものであれば特に制限がなく、具体的には、酸(有機酸、無機酸)としては、例えば硝酸、シュウ酸、酢酸、蟻酸など、アルカリとしては、例えばアンモニア、トリエチルアミン、エチレンジアミンなどが挙げられる。使用する量は、加水分解縮合物が所定の分子量を満たせば、特に限定されない。

【0027】

加水分解反応および縮合反応の反応系には、必要に応じて、溶媒を加えてもよい。溶媒としては加水分解反応および縮合反応が実施できれば特に制限されないが、例えば、水、メタノール、エタノール、プロパノールなどのアルコール、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノプロピルエーテルなどのエーテル類、酢酸メチル、酢酸エチル、酢酸ブチル、プロピレングリコールモノメチルエーテルアセテートなどのエステル類、アセトン、メチルエチルケトン、メチルイソアミルケトンなどのケトン類などが挙げられる。

【0028】

加水分解反応および縮合反応の条件(温度、時間、溶媒量)は使用される材料の種類に応じて、適宜最適な条件が選択される。

【0029】

本発明で使用される加水分解縮合物の重量平均分子量は、1000〜50000である。なかでも、2500〜45000が好ましく、3000〜10000がより好ましい。重量平均分子量が上記範囲であれば、トレンチ内部への埋め込み性に優れた組成物を得ることができる。

重量平均分子量が1000未満の場合、基板に対する塗布性が悪いため、塗布後の面状が悪くなる。重量平均分子量が50000を超える場合、埋め込み性悪化の原因となる。

なお、重量平均分子量は、公知のGPC(ゲル浸透クロマトグラフィー)を用いて測定し、標準ポリスチレンに換算したときの重量平均分子量である。

【0030】

本発明の組成物中における上記加水分解縮合物の含有量は、全組成物質量に対して、14質量%超30質量%以下である。なかでも、15〜27質量%が好ましく、20〜25質量%がより好ましい。

含有量が14質量%以下の場合、トレンチ内にボイドが発生し埋め込み不良が起きる。含有量が30質量%を超える場合、膜厚が厚くなりすぎクラック等の発生原因となるため実用的に不向きである。

なお、組成物中における加水分解縮合物以外の成分としては、例えば、上述した溶媒などが挙げられる。溶媒の含有量としては特に制限はないが、通常、70質量%以上86質量%未満である。

【0031】

<トレンチ・アイソレーション構造の製造方法>

次に、上述した組成物を用いて、トレンチ・アイソレーション構造を製造(形成)する方法について詳述する。該構造を作製するための方法は特に制限されないが、以下の工程を有することが好ましい。

(塗布工程) 表面上に開口幅30nm以下、深さ10〜1000nmのトレンチを有する基板上に、上述したトレンチ埋め込み用組成物を塗布して、塗膜を形成する工程

(硬膜工程) 塗布工程で得られた塗膜を加熱硬化して、トレンチ・アイソレーション構造を製造する工程

以下、各工程について、図1に基づいて詳述する。

【0032】

<塗布工程>

塗布工程は、所定の開口幅および深さのトレンチ(溝)が形成された基板上に、上述した組成物を塗布して、トレンチ内部に組成物を浸透させる工程である。より具体的には、まず、図1(A)に示すように所定の開口幅および深さのトレンチ12を有する基板10を用意する。次に、図1(B)に示すように基板10上に、上記組成物を塗布し、塗膜14を作製する。該工程によって、トレンチ12内部に加水分解縮合物を含む組成物が浸透し、該加水分解縮合物によってトレンチ12が充填される。

【0033】

使用される基板10としては、開口幅30nm以下、深さ10〜1000nmのトレンチ12を有していれば特に限定されない。

このようなトレンチ12を有する基板10の製造方法としては特に制限されず、公知の方法を用いることができる。例えば、上述した特許文献1および2に記載のフォトレジスト処理とエッチング処理とを組み合わせた方法などが挙げられる。より具体的には、基板上にマスク窒化膜/パッド酸化膜からなる絶縁膜を堆積し、次いでこれをパターン状にエッチングする方法などが挙げられる。

【0034】

トレンチ12の開口幅および深さは、目的とする半導体素子の適用分野に応じて異なる。本発明においては、通常、トレンチ12の開口幅は30nm以下であり、好ましくは5〜25nmであり、より好ましくは5〜20nmである。また、トレンチ12の深さ(基板10の表面からトレンチ12の底部までの距離)は、10〜1000nmであり、好ましくは50〜800nmであり、より好ましくは50〜600nmである。

本発明の組成物は、上記のような、より開口幅が狭く、より深いトレンチの底部まで均一に埋設することが可能である。

なお、上記トレンチ12の開口幅、深さの測定方法は公知に方法で測定でき、例えば、基板の断面をSEM観察して求めることができる。

【0035】

トレンチ12の深さを、トレンチ12の開口幅で除した値で定義されるトレンチ12のアスペクト比(深さ/開口幅)としては、0.3以上が好ましく、10〜200がより好ましい。本発明の組成物は、上記のような、開口幅が狭く、アスペクト比が大きいトレンチの底部まで均一に埋設することが可能である。

【0036】

トレンチ12の形状については特に限定されず、図2(A)に示すような開口部の幅が底部の幅よりも広い順テーパー形状、図2(B)に示すような長方形状、図2(C)に示すような開口部の幅が底部の幅よりも狭い逆テーパー形状、図2(D)に示すような曲面形状などいずれの形状であっても本発明の組成物は適用し得る。

【0037】

基板10上におけるトレンチ12の配置は特に制限されないが、例えば、トレンチ12(トレンチ12の長軸)が略平行に配置されたストライプ状などが挙げられる。

また、基板10上におけるトレンチ12間の間隔は特に制限されない。

【0038】

基板は、その表面上に同一の幅・深さ・アスペクト比のトレンチを有していてもよく、異なる幅・深さ・アスペクト比を有する複数種類のトレンチを有していてもよい。

【0039】

基板10を構成する材料としては特に制限されず、シリコン、炭化シリコン、金属(金、銀、銅、ニッケル、アルミニウムなど)、金属窒化物(窒化シリコン、窒化チタン、窒化タンタル、窒化タングステンなど)、ガラス(石英ガラス、ホウ酸ガラス、ソーダガラスなど)、樹脂(ポリエチレンテレフタレート、ポリイミドなど)、絶縁膜(酸化シリコン、酸化チタン、酸化ジルコニウム、酸化ハフニウムなど)が挙げられる。

なお、基板10は、これらの材料からなる層が積層した積層構造であってもよい。例えば、図3に示すように、基板10はシリコン基板22と窒化シリコン層24との積層構造であってもよい。

【0040】

基板10上にトレンチ埋め込み用組成物を塗布するに際しては、適宜の公知の塗布方法を適用することができる。例えば、スピンコート法、ディップコート法、ローラーブレード法、スプレー法などを適用することができる。

必要に応じて、塗布された塗膜には加熱処理などを施し、塗膜中に含まれる溶媒を除去する(溶媒除去工程)。

【0041】

溶媒除去は、塗布後の塗膜を好ましくは60〜500℃、より好ましくは100〜450℃の条件下に、好ましくは1〜10分、より好ましくは1〜5分放置することにより行う。なお、該溶媒除去は、異なる条件で2回以上にわたって実施してもよい。

【0042】

塗布量としては、基板10上のトレンチ12が満たされるに足る量が塗布されればよい。なかでも、基板10の表面(基板10のうち、トレンチ12が形成されていない部分)における塗膜厚さ(図1(B)中、Aとして表示)として、好ましくは100〜1000nm、より好ましくは200〜900nmであればよい。

【0043】

<硬膜工程>

該工程では、上記塗布工程で得られた塗膜14を加熱・硬化させ、絶縁性に優れた硬化膜16を作製し、トレンチ・アイソレーション構造18を製造する工程である。より具体的には、図1(C)に示すように、塗膜14が加熱硬化されて、トレンチ埋め込み部16aを含む硬化膜16となる。該工程によって、ボイドやクラックの発生が抑制され、硬化膜16の主成分である高密度の二酸化ケイ素で充填されたトレンチ埋め込み部16a(アイソレーション部)を有する構造が形成される。

なお、トレンチ・アイソレーション構造18とは、基板に形成される複数の半導体素子を電気的に分離するための構造を意図している。

【0044】

加熱温度は塗膜が硬化すれば特に制限されないが、通常、400〜800℃である。なかでも、450〜750℃が好ましく、500〜750℃がより好ましい。上記加熱条件であれば、塗膜が十分に硬化し、優れた絶縁性を有するトレンチ・アイソレーション構造18が得られる。

加熱時間としては特に制限されないが、1〜90分であることが好ましく、5〜60分であることがより好ましい。

加熱の方法としては特に制限されず、ホットプレート、オーブン、ファーネス等による加熱を適用することができる。

【0045】

加熱の際の雰囲気としては特に制限されず、不活性雰囲気、酸化性雰囲気などを適用することができる。不活性雰囲気は、窒素、ヘリウム、アルゴンなどの不活性ガスにより実現できる。酸化性雰囲気は、これら不活性ガスと酸化性ガスの混合ガスにより実現することができる他、空気を利用してもよい。酸化性ガスとしては、例えば、酸素、一酸化炭素、二窒化酸素などを挙げることができる。

加熱工程は、加圧下、常圧下、減圧下または真空中のいずれの圧力でも実施することができる。

【0046】

上記加熱処理により得られる硬化膜16は、主に有機酸化ケイ素(SiOC)により構成されている。該組成の硬化物がトレンチ12を充填することにより、電気的絶縁性および耐熱性に優れたトレンチ・アイソレーション構造18を形成することができる。

【0047】

上記工程を経て得られるトレンチ・アイソレーション構造18においては、トレンチ部が上記の組成物を用いて得られる硬化物(絶縁物)により埋設されている。このトレンチ埋め込み部16a(埋設部)においては、発明の効果を損なわないようにほとんどボイドが含まれていないことが好ましく、実質的にボイドは含まれないことがより好ましい。ボイドとは空隙を意味し、その典型的なものとしては直径5nm以上の空隙を意図する。なお、ボイドの形状は特に制限されず、球形以外の場合、長軸径を意味する。なお、長軸径とはその領域の絶対最大長(領域の輪郭線上の任意の2点間の距離の最大値)を意図する。

【0048】

従来公知の材料を用いた場合は、図4に示すように、トレンチ埋め込み部16aにおいてボイド30などが生じる可能性が高く、結果として所望の電気的絶縁性などが得られない。

【0049】

本発明のトレンチ・アイソレーション構造の製造方法は、トレンチを有する基板の面積や形状にかかわらず、トレンチのアスペクト比が高い場合であっても、トレンチ内を局所的なボイドがない高密度の硬化物(主に、二酸化ケイ素)で埋め込むことができる。また、組成物は750℃前後の高温加熱下においても優れた埋め込み性を示す。本発明の方法により形成されたトレンチ・アイソレーション構造は、高信頼性が要求される電子デバイス(半導体装置)を製造するために好適である。

【実施例】

【0050】

以下、実施例によって本発明をより詳しく説明するが、本発明はそれらに限定されるものではない。

(合成例1〜9)

メチルトリエトキシシランとテトラエトキシシランとを用いて、加水分解・縮合反応を行い、下記の表1に示す加水分解縮合物の分子量および含有量となるように組成物を調整した。

なお、表1中、「メチルエトキシシランの比率」(モル%)は、アルコキシシラン原料であるメチルトリメトキシシランとテトラエトキシシランとの合計量に対するメチルエトキシシランの含有割合(モル%)を表す。また、表1中、加水分解縮合物の分子量は重量平均分子量(Mw)を表し、加水分解縮合物の含有量(質量%)は組成物全量に対する加水分解縮合物の含有割合(質量%)を表す。

【0051】

【表1】

【0052】

開口幅10〜30nm、深さ0.8〜1.2μm(アスペクト比:26〜120)であるトレンチ(溝)を表面上に有する窒化シリコン層を有するシリコン基板を用意した。具体的には、開口幅20〜30nm(平均値28nm)と上記深さを有する窒化シリコン層を有するシリコン基板1と、開口幅10〜20nm(平均値18nm)と上記深さを有する窒化シリコン層を有するシリコン基板2とを用いて、後述する評価を実施した。なお、基板上の各トレンチ間隔は、300〜500nmであり、トレンチはその長軸方向が略平行に配置されたストライプ状であった。

合成した組成物1〜9および組成物10〜13をそれぞれ上記基板上にスピンコートして、基板上に塗膜を形成した。得られた基板を、ホットプレート上にて110℃で1分間、ついで200℃で1分間予備乾燥し、膜厚200〜900nmの塗布膜を形成させた。なお、膜厚は、トレンチが形成されていない基板表面上からの厚みを意味する。

次に、得られた基板をアルバック理工社製赤外線加熱装置(RTP-6)に入れ、窒素雰囲気下、750℃で30分間加熱して、硬膜させた。

【0053】

得られた基板の断面をSEMにより観察し、組成物が埋め込まれたトレンチ埋め込み部にボイドがないか確認した。埋め込み性評価に関して、直径3nm以上のボイドが確認されなかった場合を「◎」、直径3nm超5nm未満のボイドが確認された場合を「○」、直径5nm以上のボイドが一部確認されたが、実用上問題なく、発明の効果に影響を与えない場合を「△」、トレンチ内にほとんど組成物が入っていなかった場合を「×」とした。実用上「×」でないことが必要である。以下の表2にその結果を示す。

なお、上記基板1を使用した場合を埋め込み性1とし、基板2を使用した場合を埋め込み性2とした。

【0054】

【表2】

【0055】

上記表2の結果からわかるように、本発明のトレンチ埋め込み用組成物を用いた場合、埋め込み性1の評価では二酸化ケイ素を主成分とするトレンチ埋め込み部においてほとんどボイドの発生は確認されなかった。なお、開口幅の狭い埋め込み性2の評価では、実施例1〜7と、実施例8および9との比較より、アルキルトリアルコキシシランの含有量が60モル%以上であると、埋め込み性がより優れる結果となった。

一方、本発明の組成物には該当しない組成物10〜13を用いた比較例1〜4においては開口幅の広い埋め込み性1の評価においても、トレンチ埋め込み部に組成物が入っていかず、さらにボイドの発生が確認された。

【符号の説明】

【0056】

10 基板

12 トレンチ

14 塗膜

16 硬化膜

16a トレンチ埋め込み部

18 トレンチ・アイソレーション構造

22 シリコン基板

24 窒化シリコン層

30 ボイド

【技術分野】

【0001】

本発明は、トレンチ埋め込み用組成物に関する。より詳細には、半導体装置等の電子デバイスに用いられる基板中の微細なトレンチ(溝)を埋め込むために使用される組成物、およびそれを用いて得られるトレンチ・アイソレーション構造の製造方法に関する。

【背景技術】

【0002】

DRAMに代表される電子デバイスにおいては、高集積化による素子の性能向上(動作速度向上および低消費電力化)および製造コストの抑制のために、さらなる微細化が求められている。そのための方法として、デバイス構成要素であるトランジスタなどの回路素子を、これまで以上に接近させる試みがなされている。一方で、接近した回路素子を個別に正確に作動させるためには、それらを電気的に絶縁する必要がある。

【0003】

そのための技術の一つとして、シャロー・トレンチ・アイソレーション技術(STI技術)が開発されている。この技術は、基板中、回路素子などの間隔にあたる箇所にトレンチ(溝)を形成させ、このトレンチの内部に絶縁材料を埋め込むことにより、トレンチの両側にある素子間を電気的に絶縁する技術である。この技術では、LOCOS法など従来の方法で得られる絶縁膜の幅に比べて、素子間のアイソレーション溝(絶縁溝)の幅を狭くできる。

【0004】

このようなSTI技術において、トレンチを絶縁材料で埋め込む方法としては、CVD法や高密度プラズマCVDを用いる方法が提案されている(特許文献1)。また、その他の方法としては、ポリシラザンをトレンチ埋め込み材として使用する方法が開示されている(特許文献2)。一方、半導体素子で使用される絶縁材料として、シロキサン系プレポリマーを含むシリカ系絶縁膜形成用塗布液などが開示されている(特許文献3および4)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3178412号公報

【特許文献2】特開平2001−308090号公報

【特許文献3】特許第3287119号公報

【特許文献4】特許第3631236号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

一方、デバイスの高集積化・微細化が進行するにつれ、トレンチ幅はナノメートルレベルと非常に狭く、かつトレンチ深さも深くなり、それに伴いトレンチのアスペクト比(トレンチの開口幅とトレンチ深さの比)も大きくなる傾向にある。

従来提案されてきたトレンチ埋め込み用材料や埋め込み方法を上記のような開口幅が狭く、かつ深いトレンチに適用した場合、トレンチ内部における材料の埋め込み性が必ずしも十分ではなく、トレンチ内にボイドやクラックなどが生じて、結果として電気的分離能に劣るという問題が生じていた。より具体的には、トレンチ埋め込み材用材料としてポリシラザンを用いた場合、トレンチ内部まで酸化ケイ素で埋めることができず、CVDによる埋め込み方法を用いた場合、トレンチのアスペクト比が高くなるにつれて埋め込み不良が起こるという問題があった。

【0007】

そこで、本発明は、上記実情に鑑みて、基板表面上のナノメートルレベルの開口幅を有する、深いトレンチ(溝)への埋め込み性に優れ、ボイドなどの欠陥の発生が抑制され、電気的絶縁性に優れたトレンチ・アイソレーション構造を製造するのに好適なトレンチ埋め込み用組成物、および該組成物を用いたトレンチ・アイソレーション構造の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、絶縁膜組成物として使用されるアルコキシシランの加水分解縮合物に着目して鋭意検討を行った。その結果、特定の種類のアルコキシシランを用いて得られる加水分解縮合物の物性値および使用量を、所定の範囲に制御することにより、所望の効果が得られることを見出し、本発明を完成するに至った。また、該組成物を用いることによって750℃程度の高温加熱後でも良好な埋め込み性を示すことも見出した。

【0009】

つまり、本発明者らは、上記課題が下記の<1>〜<6>の構成により解決されることを見出した。

<1> 基板表面上に形成されたトレンチを埋め込むためのトレンチ埋め込み用組成物であって、

少なくともアルキルトリアルコキシシランを50モル%以上含むアルコキシシラン原料を加水分解、縮合して得られる加水分解縮合物を含有し、

該加水分解縮合物の重量平均分子量が1000〜50000であり、

該加水分解縮合物の含有量が組成物全量に対して14質量%超30質量%以下であるトレンチ埋め込み用組成物。

【0010】

<2> 前記加水分解縮合物の重量平均分子量が2500〜45000である、<1>に記載のトレンチ埋め込み用組成物。

<3> 前記アルコキシシラン原料に、さらにテトラアルコキシシランが含まれる、<1>または<2>に記載のトレンチ埋め込み用組成物。

<4> 前記アルキルトリアルコキシシランのアルコキシシラン原料中における含有量が60モル%以上である、<1>〜<3>のいずれかに記載のトレンチ埋め込み用組成物。

<5> 表面上に開口幅30nm以下、深さ10〜1000nmのトレンチを有する基板上に、<1>〜<4>のいずれかに記載のトレンチ埋め込み用組成物を塗布して、塗膜を形成する工程と、

該塗膜を加熱硬化して、トレンチ・アイソレーション構造を製造する工程とを有する、トレンチ・アイソレーション構造の製造方法。

<6> <5>に記載のトレンチ・アイソレーション構造の製造方法により製造されたトレンチ・アイソレーション構造を有する電子デバイス。

【発明の効果】

【0011】

本発明によれば、基板表面上のナノメートルレベルの開口幅を有する、深いトレンチ(溝)への埋め込み性に優れ、ボイドなどの欠陥の発生が抑制され、電気的絶縁性に優れたトレンチ・アイソレーション構造を製造するのに好適なトレンチ埋め込み用組成物、および該組成物を用いたトレンチ・アイソレーション構造の製造方法を提供することができる。

【図面の簡単な説明】

【0012】

【図1】(A)〜(C)は、それぞれトレンチ・アイソレーション構造の製造方法を工程順に示す基板および皮膜の模式的断面図である。

【図2】(A)〜(D)は、種々の形状のトレンチ(溝)を有する基板の模式的断面図である。

【図3】トレンチを有する基板の他の態様の模式的断面図である。

【図4】トレンチ埋め込み部においてボイドが発生している基板の模式的断面図である。

【発明を実施するための形態】

【0013】

以下、本発明に係るトレンチ埋め込み用組成物、この組成物を用いて得られるトレンチ・アイソレーション構造の製造方法について詳細に説明する。

まず、トレンチ埋め込み用組成物の構成成分について詳述する。

【0014】

<トレンチ埋め込み用組成物>

本発明のトレンチ埋め込み用組成物は、基板表面上に形成された開口幅30nm以下、深さ10〜1000nmのトレンチを埋め込むのに好適に使用できる組成物である。該組成物中には、少なくともアルキルトリアルコキシシランを含むアルコキシシラン原料を加水分解、縮合して得られる加水分解縮合物が、所定量含有される。

所定の物性値を満足するこの加水分解縮合物を含む組成物を使用することにより、ナノメートルレベルの開口幅を有するトレンチ内を、ボイドやクラックの発生を抑制しつつ埋め込むことができる。

【0015】

<アルコキシシラン原料>

(トリアルコキシシラン)

上記加水分解縮合物を製造するためには、出発原料として、少なくともアルキルトリアルコキシシランを含むアルコキシシラン原料が使用される。なお、アルコキシシラン原料とは、アルコキシシラン(アルコキシ基を有するケイ素化合物)から構成される出発原料を意図する。

原料としてアルキルトリアルコキシシランを使用することにより、得られる加水分解縮合物の構造がよりフレキシブルとなり、さらに有機成分の存在により基板に対する濡れ性が高くなった結果として、トレンチ底部まで該縮合物が浸透でき、埋め込み性が向上したものと推測される。

【0016】

アルキルトリアルコキシシランとは、ケイ素原子に一つのアルキル基と3つのアルコキシ基が結合する有機ケイ素化合物であり、下記の式(1)で表すこともできる。

式(1):R1Si(OR2)3

(R1およびR2は、それぞれ独立にアルキル基を表す。)

【0017】

アルキルトリアルコキシシランのアルキル基(式(1)中のR1)は特に制限されないが、得られる発明の効果が優れる点および入手が容易である点から、炭素数1〜20の直鎖状または分岐状のアルキル基が好ましい。

なかでも、得られる発明の効果が優れる点から、炭素数1〜10が好ましく、炭素数1〜3がより好ましい。具体的には、メチル基、エチル基、プロピル基、イソプロピル基などが挙げられる。また、その中で最も好ましいのはメチル基である。

【0018】

アルキルトリアルコキシシランのアルコキシ基は特に制限されないが、例えば、メトキシ基、エトキシ基などが挙げられる。より具体的には、式(1)中のR2としては、炭素数1〜20の直鎖状または分岐状のアルキル基が好ましい。なかでも、得られる発明の効果が優れる点から、炭素数1〜10が好ましく、炭素数1〜4がより好ましい。

特に、加水分解速度の制御が容易である点から、式(1)中のR2がエチル基である、エトキシ基が好ましい。

【0019】

アルキルトリアルコキシシランとしては、例えば、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリプロポキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、プロピルトリメトキシシラン、プロピルトリエトキシシラン、ブチルトリメトキシシラン、ブチルトリエトキシシラン、ペンチルトリメトキシシラン、ペンチルトリエトキシシラン、ヘキシルトリメトキシシラン、ヘキシルトリエトキシシラン、ヘプチルトリメトキシシラン、ヘプチルトリエトキシシラン、オクチルトリメトキシシラン、オクチルトリエトキシシラン、ノニルトリメトキシシラン、ノニルトリエトキシシラン、デシルトリメトキシシラン、デシルトリエトキシシラン、ウンデシルトリメトキシシラン、ウンデシルトリエトキシシラン、ドデシルトリメトキシシラン、ドデシルトリエトキシシラン、ペンタデシルトリエトキシシラン、ヘキサデシルトリメトキシシラン、ヘキサメチルトリエトキシシラン、ヘプタデシルトリメトキシシラン、ヘプタデシルトリエトキシシラン、オクタデシルトリメトキシシランおよびオクタデシルトリエトキシシランなどが挙げられる。なかでも、メチルトリエトキシシラン、エチルトリエトキシシランが好適に用いられる。

なお、アルキルトリアルコキシシランとしては、1種のみを使用してもよいし、2種以上を併用してもよい。

【0020】

アルコキシシラン原料中におけるトリアルコキシシランの含有量は、アルコキシシラン原料全量に対して、50モル%以上である。なかでも、60モル%が好ましく、60〜95モル%がより好ましく、60〜90モル%がさらに好ましい。含有量が上記範囲内にあることにより、得られる加水分解縮合物の構造のフレキシビリティ性および基板に対する濡れ性が担保され、結果として埋め込み性の優れた組成物を得ることができる。

含有量が50モル%未満の場合は、組成物のトレンチ中への埋め込み性が十分ではなく、硬膜後においてボイドやクラックが発生し、電気的絶縁性に劣る結果となる。

【0021】

(テトラアルコキシシラン)

アルコキシシラン原料としては上記のトリアルコキシシラン以外に、他のアルコキシシランを使用することができ、なかでもテトラアルコキシシランが好ましい。テトラアルコキシシランを含むことにより、加水分解縮合物中の架橋密度が増加し、硬膜して得られる皮膜の電気的絶縁性・耐熱性がより向上する点で好ましい。

【0022】

テトラアルコキシシランとは、ケイ素原子に4つのアルコキシ基が結合する有機ケイ素化合物であり、下記の式(2)で表すこともできる。

式(2):Si(OR3)4

(R3は、それぞれ独立にアルキル基を表す。)

【0023】

テトラアルコキシシランのアルコキシ基は特に制限されないが、例えば、メトキシ基、エトキシ基などが挙げられる。より具体的には、式(2)中のR3としては、炭素数1〜20の直鎖状または分岐状のアルキル基が好ましい。なかでも、得られる発明の効果が優れる点から、炭素数1〜10が好ましく、炭素数1〜4がより好ましい。

特に、加水分解速度の制御が容易である点から、式(2)中のR3がエチル基である、エトキシ基が好ましい。

【0024】

テトラアルコキシシランとしては、例えば、テトラメトキシシラン、テトラエトキシシラン、テトラ−n−プロポキシシラン、テトライソプロポキシシラン、テトラ−n−ブトキシシラン、テトライソブトキシシラン、テトラ−tert−ブトキシシランなどが挙げられる。なかでも、テトラメトキシシラン、テトラエトキシシランが好適に用いられる。

なお、テトラアルコキシシランとしては、1種のみを使用してもよいし、2種以上を併用してもよい。

【0025】

アルコキシシラン原料中におけるテトラアルコキシシランの含有量は特に制限されないが、組成物の埋め込み性および硬膜後の皮膜の耐熱性がより優れる点から、50モル%以下が好ましく、40モル%がより好ましく、さらに好ましくは5〜40モル%であり、特に好ましくは10〜40モル%である。

【0026】

<加水分解縮合物>

本発明のトレンチ埋め込み用組成物中に含まれる加水分解縮合物は、上述したアルコキシシラン原料を用いて、加水分解反応および縮合反応を介して得られる化合物である。より具体的には、該化合物は、アルキルトリアルコキシシランの一部または全部のアルコキシ基が加水分解してシラノール基に変換し、生成したシラノール基の少なくとも一部が縮合してSi−O−Si結合を形成したものをいう。

加水分解反応および縮合反応としては公知の方法を使用することができ、必要に応じて、酸または塩基などの触媒を使用してもよい。触媒としてはpHを変更させるものであれば特に制限がなく、具体的には、酸(有機酸、無機酸)としては、例えば硝酸、シュウ酸、酢酸、蟻酸など、アルカリとしては、例えばアンモニア、トリエチルアミン、エチレンジアミンなどが挙げられる。使用する量は、加水分解縮合物が所定の分子量を満たせば、特に限定されない。

【0027】

加水分解反応および縮合反応の反応系には、必要に応じて、溶媒を加えてもよい。溶媒としては加水分解反応および縮合反応が実施できれば特に制限されないが、例えば、水、メタノール、エタノール、プロパノールなどのアルコール、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノプロピルエーテルなどのエーテル類、酢酸メチル、酢酸エチル、酢酸ブチル、プロピレングリコールモノメチルエーテルアセテートなどのエステル類、アセトン、メチルエチルケトン、メチルイソアミルケトンなどのケトン類などが挙げられる。

【0028】

加水分解反応および縮合反応の条件(温度、時間、溶媒量)は使用される材料の種類に応じて、適宜最適な条件が選択される。

【0029】

本発明で使用される加水分解縮合物の重量平均分子量は、1000〜50000である。なかでも、2500〜45000が好ましく、3000〜10000がより好ましい。重量平均分子量が上記範囲であれば、トレンチ内部への埋め込み性に優れた組成物を得ることができる。

重量平均分子量が1000未満の場合、基板に対する塗布性が悪いため、塗布後の面状が悪くなる。重量平均分子量が50000を超える場合、埋め込み性悪化の原因となる。

なお、重量平均分子量は、公知のGPC(ゲル浸透クロマトグラフィー)を用いて測定し、標準ポリスチレンに換算したときの重量平均分子量である。

【0030】

本発明の組成物中における上記加水分解縮合物の含有量は、全組成物質量に対して、14質量%超30質量%以下である。なかでも、15〜27質量%が好ましく、20〜25質量%がより好ましい。

含有量が14質量%以下の場合、トレンチ内にボイドが発生し埋め込み不良が起きる。含有量が30質量%を超える場合、膜厚が厚くなりすぎクラック等の発生原因となるため実用的に不向きである。

なお、組成物中における加水分解縮合物以外の成分としては、例えば、上述した溶媒などが挙げられる。溶媒の含有量としては特に制限はないが、通常、70質量%以上86質量%未満である。

【0031】

<トレンチ・アイソレーション構造の製造方法>

次に、上述した組成物を用いて、トレンチ・アイソレーション構造を製造(形成)する方法について詳述する。該構造を作製するための方法は特に制限されないが、以下の工程を有することが好ましい。

(塗布工程) 表面上に開口幅30nm以下、深さ10〜1000nmのトレンチを有する基板上に、上述したトレンチ埋め込み用組成物を塗布して、塗膜を形成する工程

(硬膜工程) 塗布工程で得られた塗膜を加熱硬化して、トレンチ・アイソレーション構造を製造する工程

以下、各工程について、図1に基づいて詳述する。

【0032】

<塗布工程>

塗布工程は、所定の開口幅および深さのトレンチ(溝)が形成された基板上に、上述した組成物を塗布して、トレンチ内部に組成物を浸透させる工程である。より具体的には、まず、図1(A)に示すように所定の開口幅および深さのトレンチ12を有する基板10を用意する。次に、図1(B)に示すように基板10上に、上記組成物を塗布し、塗膜14を作製する。該工程によって、トレンチ12内部に加水分解縮合物を含む組成物が浸透し、該加水分解縮合物によってトレンチ12が充填される。

【0033】

使用される基板10としては、開口幅30nm以下、深さ10〜1000nmのトレンチ12を有していれば特に限定されない。

このようなトレンチ12を有する基板10の製造方法としては特に制限されず、公知の方法を用いることができる。例えば、上述した特許文献1および2に記載のフォトレジスト処理とエッチング処理とを組み合わせた方法などが挙げられる。より具体的には、基板上にマスク窒化膜/パッド酸化膜からなる絶縁膜を堆積し、次いでこれをパターン状にエッチングする方法などが挙げられる。

【0034】

トレンチ12の開口幅および深さは、目的とする半導体素子の適用分野に応じて異なる。本発明においては、通常、トレンチ12の開口幅は30nm以下であり、好ましくは5〜25nmであり、より好ましくは5〜20nmである。また、トレンチ12の深さ(基板10の表面からトレンチ12の底部までの距離)は、10〜1000nmであり、好ましくは50〜800nmであり、より好ましくは50〜600nmである。

本発明の組成物は、上記のような、より開口幅が狭く、より深いトレンチの底部まで均一に埋設することが可能である。

なお、上記トレンチ12の開口幅、深さの測定方法は公知に方法で測定でき、例えば、基板の断面をSEM観察して求めることができる。

【0035】

トレンチ12の深さを、トレンチ12の開口幅で除した値で定義されるトレンチ12のアスペクト比(深さ/開口幅)としては、0.3以上が好ましく、10〜200がより好ましい。本発明の組成物は、上記のような、開口幅が狭く、アスペクト比が大きいトレンチの底部まで均一に埋設することが可能である。

【0036】

トレンチ12の形状については特に限定されず、図2(A)に示すような開口部の幅が底部の幅よりも広い順テーパー形状、図2(B)に示すような長方形状、図2(C)に示すような開口部の幅が底部の幅よりも狭い逆テーパー形状、図2(D)に示すような曲面形状などいずれの形状であっても本発明の組成物は適用し得る。

【0037】

基板10上におけるトレンチ12の配置は特に制限されないが、例えば、トレンチ12(トレンチ12の長軸)が略平行に配置されたストライプ状などが挙げられる。

また、基板10上におけるトレンチ12間の間隔は特に制限されない。

【0038】

基板は、その表面上に同一の幅・深さ・アスペクト比のトレンチを有していてもよく、異なる幅・深さ・アスペクト比を有する複数種類のトレンチを有していてもよい。

【0039】

基板10を構成する材料としては特に制限されず、シリコン、炭化シリコン、金属(金、銀、銅、ニッケル、アルミニウムなど)、金属窒化物(窒化シリコン、窒化チタン、窒化タンタル、窒化タングステンなど)、ガラス(石英ガラス、ホウ酸ガラス、ソーダガラスなど)、樹脂(ポリエチレンテレフタレート、ポリイミドなど)、絶縁膜(酸化シリコン、酸化チタン、酸化ジルコニウム、酸化ハフニウムなど)が挙げられる。

なお、基板10は、これらの材料からなる層が積層した積層構造であってもよい。例えば、図3に示すように、基板10はシリコン基板22と窒化シリコン層24との積層構造であってもよい。

【0040】

基板10上にトレンチ埋め込み用組成物を塗布するに際しては、適宜の公知の塗布方法を適用することができる。例えば、スピンコート法、ディップコート法、ローラーブレード法、スプレー法などを適用することができる。

必要に応じて、塗布された塗膜には加熱処理などを施し、塗膜中に含まれる溶媒を除去する(溶媒除去工程)。

【0041】

溶媒除去は、塗布後の塗膜を好ましくは60〜500℃、より好ましくは100〜450℃の条件下に、好ましくは1〜10分、より好ましくは1〜5分放置することにより行う。なお、該溶媒除去は、異なる条件で2回以上にわたって実施してもよい。

【0042】

塗布量としては、基板10上のトレンチ12が満たされるに足る量が塗布されればよい。なかでも、基板10の表面(基板10のうち、トレンチ12が形成されていない部分)における塗膜厚さ(図1(B)中、Aとして表示)として、好ましくは100〜1000nm、より好ましくは200〜900nmであればよい。

【0043】

<硬膜工程>

該工程では、上記塗布工程で得られた塗膜14を加熱・硬化させ、絶縁性に優れた硬化膜16を作製し、トレンチ・アイソレーション構造18を製造する工程である。より具体的には、図1(C)に示すように、塗膜14が加熱硬化されて、トレンチ埋め込み部16aを含む硬化膜16となる。該工程によって、ボイドやクラックの発生が抑制され、硬化膜16の主成分である高密度の二酸化ケイ素で充填されたトレンチ埋め込み部16a(アイソレーション部)を有する構造が形成される。

なお、トレンチ・アイソレーション構造18とは、基板に形成される複数の半導体素子を電気的に分離するための構造を意図している。

【0044】

加熱温度は塗膜が硬化すれば特に制限されないが、通常、400〜800℃である。なかでも、450〜750℃が好ましく、500〜750℃がより好ましい。上記加熱条件であれば、塗膜が十分に硬化し、優れた絶縁性を有するトレンチ・アイソレーション構造18が得られる。

加熱時間としては特に制限されないが、1〜90分であることが好ましく、5〜60分であることがより好ましい。

加熱の方法としては特に制限されず、ホットプレート、オーブン、ファーネス等による加熱を適用することができる。

【0045】

加熱の際の雰囲気としては特に制限されず、不活性雰囲気、酸化性雰囲気などを適用することができる。不活性雰囲気は、窒素、ヘリウム、アルゴンなどの不活性ガスにより実現できる。酸化性雰囲気は、これら不活性ガスと酸化性ガスの混合ガスにより実現することができる他、空気を利用してもよい。酸化性ガスとしては、例えば、酸素、一酸化炭素、二窒化酸素などを挙げることができる。

加熱工程は、加圧下、常圧下、減圧下または真空中のいずれの圧力でも実施することができる。

【0046】

上記加熱処理により得られる硬化膜16は、主に有機酸化ケイ素(SiOC)により構成されている。該組成の硬化物がトレンチ12を充填することにより、電気的絶縁性および耐熱性に優れたトレンチ・アイソレーション構造18を形成することができる。

【0047】

上記工程を経て得られるトレンチ・アイソレーション構造18においては、トレンチ部が上記の組成物を用いて得られる硬化物(絶縁物)により埋設されている。このトレンチ埋め込み部16a(埋設部)においては、発明の効果を損なわないようにほとんどボイドが含まれていないことが好ましく、実質的にボイドは含まれないことがより好ましい。ボイドとは空隙を意味し、その典型的なものとしては直径5nm以上の空隙を意図する。なお、ボイドの形状は特に制限されず、球形以外の場合、長軸径を意味する。なお、長軸径とはその領域の絶対最大長(領域の輪郭線上の任意の2点間の距離の最大値)を意図する。

【0048】

従来公知の材料を用いた場合は、図4に示すように、トレンチ埋め込み部16aにおいてボイド30などが生じる可能性が高く、結果として所望の電気的絶縁性などが得られない。

【0049】

本発明のトレンチ・アイソレーション構造の製造方法は、トレンチを有する基板の面積や形状にかかわらず、トレンチのアスペクト比が高い場合であっても、トレンチ内を局所的なボイドがない高密度の硬化物(主に、二酸化ケイ素)で埋め込むことができる。また、組成物は750℃前後の高温加熱下においても優れた埋め込み性を示す。本発明の方法により形成されたトレンチ・アイソレーション構造は、高信頼性が要求される電子デバイス(半導体装置)を製造するために好適である。

【実施例】

【0050】

以下、実施例によって本発明をより詳しく説明するが、本発明はそれらに限定されるものではない。

(合成例1〜9)

メチルトリエトキシシランとテトラエトキシシランとを用いて、加水分解・縮合反応を行い、下記の表1に示す加水分解縮合物の分子量および含有量となるように組成物を調整した。

なお、表1中、「メチルエトキシシランの比率」(モル%)は、アルコキシシラン原料であるメチルトリメトキシシランとテトラエトキシシランとの合計量に対するメチルエトキシシランの含有割合(モル%)を表す。また、表1中、加水分解縮合物の分子量は重量平均分子量(Mw)を表し、加水分解縮合物の含有量(質量%)は組成物全量に対する加水分解縮合物の含有割合(質量%)を表す。

【0051】

【表1】

【0052】

開口幅10〜30nm、深さ0.8〜1.2μm(アスペクト比:26〜120)であるトレンチ(溝)を表面上に有する窒化シリコン層を有するシリコン基板を用意した。具体的には、開口幅20〜30nm(平均値28nm)と上記深さを有する窒化シリコン層を有するシリコン基板1と、開口幅10〜20nm(平均値18nm)と上記深さを有する窒化シリコン層を有するシリコン基板2とを用いて、後述する評価を実施した。なお、基板上の各トレンチ間隔は、300〜500nmであり、トレンチはその長軸方向が略平行に配置されたストライプ状であった。

合成した組成物1〜9および組成物10〜13をそれぞれ上記基板上にスピンコートして、基板上に塗膜を形成した。得られた基板を、ホットプレート上にて110℃で1分間、ついで200℃で1分間予備乾燥し、膜厚200〜900nmの塗布膜を形成させた。なお、膜厚は、トレンチが形成されていない基板表面上からの厚みを意味する。

次に、得られた基板をアルバック理工社製赤外線加熱装置(RTP-6)に入れ、窒素雰囲気下、750℃で30分間加熱して、硬膜させた。

【0053】

得られた基板の断面をSEMにより観察し、組成物が埋め込まれたトレンチ埋め込み部にボイドがないか確認した。埋め込み性評価に関して、直径3nm以上のボイドが確認されなかった場合を「◎」、直径3nm超5nm未満のボイドが確認された場合を「○」、直径5nm以上のボイドが一部確認されたが、実用上問題なく、発明の効果に影響を与えない場合を「△」、トレンチ内にほとんど組成物が入っていなかった場合を「×」とした。実用上「×」でないことが必要である。以下の表2にその結果を示す。

なお、上記基板1を使用した場合を埋め込み性1とし、基板2を使用した場合を埋め込み性2とした。

【0054】

【表2】

【0055】

上記表2の結果からわかるように、本発明のトレンチ埋め込み用組成物を用いた場合、埋め込み性1の評価では二酸化ケイ素を主成分とするトレンチ埋め込み部においてほとんどボイドの発生は確認されなかった。なお、開口幅の狭い埋め込み性2の評価では、実施例1〜7と、実施例8および9との比較より、アルキルトリアルコキシシランの含有量が60モル%以上であると、埋め込み性がより優れる結果となった。

一方、本発明の組成物には該当しない組成物10〜13を用いた比較例1〜4においては開口幅の広い埋め込み性1の評価においても、トレンチ埋め込み部に組成物が入っていかず、さらにボイドの発生が確認された。

【符号の説明】

【0056】

10 基板

12 トレンチ

14 塗膜

16 硬化膜

16a トレンチ埋め込み部

18 トレンチ・アイソレーション構造

22 シリコン基板

24 窒化シリコン層

30 ボイド

【特許請求の範囲】

【請求項1】

基板表面上に形成されたトレンチを埋め込むためのトレンチ埋め込み用組成物であって、

少なくともアルキルトリアルコキシシランを50モル%以上含むアルコキシシラン原料を加水分解、縮合して得られる加水分解縮合物を含有し、

該加水分解縮合物の重量平均分子量が1000〜50000であり、

該加水分解縮合物の含有量が組成物全量に対して14質量%超30質量%以下であるトレンチ埋め込み用組成物。

【請求項2】

前記加水分解縮合物の重量平均分子量が、2500〜45000である、請求項1に記載のトレンチ埋め込み用組成物。

【請求項3】

前記アルコキシシラン原料に、さらにテトラアルコキシシランが含まれる、請求項1または2に記載のトレンチ埋め込み用組成物。

【請求項4】

前記アルキルトリアルコキシシランのアルコキシシラン原料中における含有量が60モル%以上である、請求項1〜3に記載のトレンチ埋め込み用組成物。

【請求項5】

表面上に開口幅30nm以下、深さ10〜1000nmのトレンチを有する基板上に、請求項1〜4のいずれかに記載のトレンチ埋め込み用組成物を塗布して塗膜を形成する工程と、

該塗膜を加熱硬化して、トレンチ・アイソレーション構造を製造する工程とを有する、トレンチ・アイソレーション構造の製造方法。

【請求項6】

請求項5に記載のトレンチ・アイソレーション構造の製造方法により製造されたトレンチ・アイソレーション構造を有する電子デバイス。

【請求項1】

基板表面上に形成されたトレンチを埋め込むためのトレンチ埋め込み用組成物であって、

少なくともアルキルトリアルコキシシランを50モル%以上含むアルコキシシラン原料を加水分解、縮合して得られる加水分解縮合物を含有し、

該加水分解縮合物の重量平均分子量が1000〜50000であり、

該加水分解縮合物の含有量が組成物全量に対して14質量%超30質量%以下であるトレンチ埋め込み用組成物。

【請求項2】

前記加水分解縮合物の重量平均分子量が、2500〜45000である、請求項1に記載のトレンチ埋め込み用組成物。

【請求項3】

前記アルコキシシラン原料に、さらにテトラアルコキシシランが含まれる、請求項1または2に記載のトレンチ埋め込み用組成物。

【請求項4】

前記アルキルトリアルコキシシランのアルコキシシラン原料中における含有量が60モル%以上である、請求項1〜3に記載のトレンチ埋め込み用組成物。

【請求項5】

表面上に開口幅30nm以下、深さ10〜1000nmのトレンチを有する基板上に、請求項1〜4のいずれかに記載のトレンチ埋め込み用組成物を塗布して塗膜を形成する工程と、

該塗膜を加熱硬化して、トレンチ・アイソレーション構造を製造する工程とを有する、トレンチ・アイソレーション構造の製造方法。

【請求項6】

請求項5に記載のトレンチ・アイソレーション構造の製造方法により製造されたトレンチ・アイソレーション構造を有する電子デバイス。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−181563(P2011−181563A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−41801(P2010−41801)

【出願日】平成22年2月26日(2010.2.26)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年2月26日(2010.2.26)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]