トレー状容器とその製造方法

【課題】本発明の解決しようとする課題は、万一製函工程において部分的な接着不良が生じたとしても、密封性が損なわれず、なおかつシートの重なりが厚くならないトレー状容器ならびにこの製造方法を提案するものである。

【解決手段】内側となる面に熱可塑性樹脂層が形成された、紙を基材とする積層シートからなる一繋がりのブランクシートを成形してなるトレー状容器であって、方形の底面板の各辺に折り曲げ線を介して側面板とフランジが連設され、隣り合う側面板の間には、いずれか一方の側面板から折り曲げ線を介して接着片が連設され、接着片と、これに隣り合う側面板との間には、前記熱可塑性樹脂層が切れ目なく連続して設けられており、各接着片と側面板との間の折り曲げ線は各接着片が容器の内側となるように谷折りされ、接着片と側面板と、この間に存在する熱可塑性樹脂層の3層が一体に接着されて成形されていることを特徴とする。

【解決手段】内側となる面に熱可塑性樹脂層が形成された、紙を基材とする積層シートからなる一繋がりのブランクシートを成形してなるトレー状容器であって、方形の底面板の各辺に折り曲げ線を介して側面板とフランジが連設され、隣り合う側面板の間には、いずれか一方の側面板から折り曲げ線を介して接着片が連設され、接着片と、これに隣り合う側面板との間には、前記熱可塑性樹脂層が切れ目なく連続して設けられており、各接着片と側面板との間の折り曲げ線は各接着片が容器の内側となるように谷折りされ、接着片と側面板と、この間に存在する熱可塑性樹脂層の3層が一体に接着されて成形されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は一枚のブランクシートから成形される紙を基材とするトレー状容器に関し、特にシート成形等複雑な成形加工工程を経ることなく、一般的な製函機を使用して成形可能な耐水性、密封性に優れたトレー状容器に関する。

【背景技術】

【0002】

従来、例えば、図7に示すような形状をしたブランクシートを組み立てたトレー状容器の内面に、熱可塑性樹脂フィルムを加熱軟化させ真空成形法等の手段により積層接着させたトレー状容器が流通している。また、例えば、図8に示すような形状をした紙と熱可塑性樹脂フィルムを貼り合わせたブランクシートを専用の製函システムを使用して組み立てたトレー状容器も流通している。いずれも開口部に蓋材を被せてフランジで熱融着等して密封容器としても使用されている。

【0003】

前者の容器は、製函すると舌片36、37の端縁が容器の内面に露出するので、容器の上から熱可塑性樹脂フィルムを真空成形法等の手段により積層接着させるなどの複雑な工程をとることによって、耐水性を付与している。

【0004】

また、後者の容器は、製函する際、4つの隅部で折り込み接合板38と第2折り込み接合板39を2つ折りした後、側面板34に熱融着させるという工程が必要となり、3枚のシートが重なって容器の壁が厚くなるため、充填前の容器の積み重ね効率が良くないという欠点を有する。

【0005】

特許文献1に開示された弊社出願になるトレー状容器は、上記の欠点を解消しようとしたものであり、図9に示されたように、側面板32に連設した舌片36、37の端部に熱可塑性樹脂層40を突出して形成したことにより、舌片36、37の端部を熱可塑性樹脂層40で保護し、耐水性を附与したものである。この発明においては、積層シートの重なりが2枚であるから、容器の積み重ね効率も良好である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4126988号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載された発明は、図9に示されたように、舌片36、37に突出して設けた熱可塑性樹脂層40と側面板34との間に切れ目があるため、万一製函工程において接着不良が発生した場合、容器の密封性が損なわれ、例えば容器に水を入れた場合などに漏れ出す恐れがあった。本発明の解決しようとする課題は、通常の製函機によって成形が可能であり、また万一製函工程において部分的な接着不良が生じたとしても、密封性が損なわれず、なおかつシートの重なりが厚くならないトレー状容器ならびにこの製造方法を提案するものである。

【課題を解決するための手段】

【0008】

上記の課題を解決するための手段として、請求項1に記載の発明は、容器の内側となる面に熱可塑性樹脂層が形成された、紙を基材とする積層シートからなる一繋がりのブランクシートを成形してなるトレー状容器であって、方形の底面板の各辺に折り曲げ線を介して側面板とフランジがこの順序で連設され、隣り合う側面板の間には、いずれか一方の側

面板から折り曲げ線を介して接着片が連設され、該接着片と、これに隣り合う側面板との間には、前記熱可塑性樹脂層が切れ目なく連続して設けられており、各接着片と側面板との間の折り曲げ線は各接着片が容器の内側となるように谷折りされ、底面板と各側面板との間の折り曲げ線は谷折され、各側面板と各フランジとの間の折り曲げ線は山折され、前記接着片と側面板と、この間に存在する熱可塑性樹脂層の3層が一体に接着されて成形されていることを特徴とするトレー状容器である。

【0009】

また、請求項2に記載の発明は、前記接着片とこれに隣り合う側面板との間に設けられた熱可塑性樹脂層は、隣り合うフランジの間まで延設されており、容器を成形したとき、前記熱可塑性樹脂層が隣り合うフランジ同士の間にも重なることを特徴とする請求項1に記載のトレー状容器である。

【0010】

また、請求項3に記載の発明は、前記熱可塑性樹脂層がガスバリア層を含んでいることを特徴とする請求項1または2に記載のトレー状容器である。

【0011】

また、請求項4に記載の発明は、前記ガスバリア層が無機化合物蒸着層を有するポリエステル樹脂フィルムであることを特徴とする請求項3に記載のトレー状容器である。

【0012】

また、請求項5に記載の発明は、容器の内側となる面に熱可塑性樹脂層が形成された、紙を基材とする積層シートからなる一繋がりのブランクシートを成形してなるトレー状容器であって、方形の底面板の各辺に折り曲げ線を介して側面板とフランジがこの順序で連設され、隣り合う側面板の間には、いずれか一方の側面板から折り曲げ線を介して接着片が連設され、該接着片と、これに隣り合う側面板との間には、前記熱可塑性樹脂層が切れ目なく連続して設けられており、各接着片と側面板との間の折り曲げ線は各接着片が容器の内側となるように谷折りされ、底面板と各側面板との間の折り曲げ線は谷折され、各側面板と各フランジとの間の折り曲げ線は山折され、前記接着片と側面板と、この間に存在する熱可塑性樹脂層の3層が一体に接着されて成形されていることを特徴とするトレー状容器の製造方法であって、基材である巻取紙の、前記接着片周辺の熱可塑性樹脂層が切れ目なく連続して設けられるべき部分を含む切欠き孔を穿設する孔抜き工程、孔抜きされた巻取紙の少なくとも片面に熱可塑性樹脂層を形成させる熱可塑性樹脂層積層工程、熱可塑性樹脂層が積層された巻取紙を一枚ずつのブランクシートに打ち抜く抜き工程、打ち抜いたブランクシートをトレー状容器に成形する製函工程の各工程に従って作製することを特徴とするトレー状容器の製造方法である。

【発明の効果】

【0013】

本発明に係るトレー状容器は、容器の内側となる面に熱可塑性樹脂層が形成された、紙を基材とする積層シートからなる一繋がりのブランクシートを成形してなるトレー状容器であり、方形の底面板の各辺に折り曲げ線を介して側面板とフランジがこの順序で連設され、隣り合う側面板の間には、いずれか一方の側面板から折り曲げ線を介して接着片が連設され、該接着片と、これに隣り合う側面板との間には、前記熱可塑性樹脂層が切れ目なく連続して設けられており、各接着片と側面板との間の折り曲げ線は各接着片が容器の内側となるように谷折りされ、底面板と各側面板との間の折り曲げ線は谷折され、各側面板と各フランジとの間の折り曲げ線は山折され、前記接着片と側面板と、この間に存在する熱可塑性樹脂層の3層が一体に接着されて成形されていることを特徴とするトレー状容器であるから、容器の内面には、熱可塑性樹脂層が切れ目なく連続して設けられており、容器に組み立てられる際にも切断されることなく、側面板と接着片の間に折込まれて接着されるため、容器の底部からフランジまで熱可塑性樹脂層が繋がって形成されており、容器の成形時に万一接着不良が生じたとしても、容器の密封性は確保される。

【0014】

また、ブランクシートから容器を成形するにあたって、接着片と側面板と、この間に存

在する熱可塑性樹脂層の3層が一体に接着されて成形されるので、接着部分は積層シート2枚分と熱可塑性樹脂層1枚の厚さしかなく、従って、容器の積み重ね効率が損なわれることはない。

【0015】

接着片とこれに隣り合う側面板との間に設けられた熱可塑性樹脂層が、隣り合うフランジの間まで延設されており、容器を成形したとき、熱可塑性樹脂層が隣り合うフランジ同士の間にも重なるようにした場合は、熱可塑性樹脂層の繋がりが側面板と接着片の高さからフランジ部分まで拡大され、容器の密封性は、さらに完璧となる。

【0016】

熱可塑性樹脂層がガスバリア層を含んでいる場合には、酸素や水蒸気のバリア性を有する容器とすることができる。またガスバリア層が無機化合物蒸着層を有するポリエステル樹脂フィルムである場合には、さらに高度なガスバリア性を有する容器とすることが可能となる。

【0017】

請求項5に記載のトレー状容器の製造方法においては、基材である巻取紙の、接着片周辺の熱可塑性樹脂層が切れ目なく連続して設けられるべき部分を含む切欠き孔を穿設する孔抜き工程、孔抜きされた巻取紙の少なくとも片面に熱可塑性樹脂層を形成させる熱可塑性樹脂層積層工程、熱可塑性樹脂層が積層された巻取紙を一枚ずつのブランクシートに打ち抜く抜き工程、打ち抜いたブランクシートをトレー状容器に成形する製函工程の各工程に従って作製するので、複雑な工程を経ず、能率良く、比較的安価にトレー状容器を製造することができる。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明に係るトレー状容器の一実施態様におけるブランクシートの展開図である。

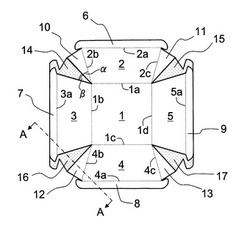

【図2】図2は、図1に示したブランクシートを成形したトレー状容器の斜視図である。

【図3】図3は、本発明に係るトレー状容器の他の実施態様におけるブランクシートの展開図である。

【図4】図4は、図1のAA断面を示した断面模式図である。

【図5】図5は、図3のBB断面を示した断面模式図である。

【図6】図6は、本発明に係るトレー状容器の製造工程において孔抜き工程が終了した時点における巻取紙の状態を示した説明図である。

【図7】図7は、従来の一般的なトレー状容器のブランクシートの展開図である。

【図8】図8は、従来の他のトレー状容器のブランクシートの展開図である。

【図9】図9は、特許文献1に記載されたトレー状容器のブランクシートの展開図である。

【発明を実施するための形態】

【0019】

以下図面に従い、本発明に係るトレー状容器について詳細に説明する。

図1は、本発明に係るトレー状容器の一実施態様におけるブランクシートの展開図であり、図2は、図1に示したブランクシートを成形したトレー状容器の斜視図である。また図4は、図1のAA断面を示した断面模式図である。本発明に係るトレー状容器は、容器の内側となる面に熱可塑性樹脂層が形成された、紙を基材とする積層シートからなる一繋がりのブランクシートを成形してなるトレー状容器である。

【0020】

方形の底面板1の各辺に折り曲げ線1a、1b、1c、1dを介して側面板2、3、4、5とフランジ6、7、8、9がそれぞれ連設されており、隣り合う側面板の間には、いずれか一方の側面板から折り曲げ線2b、2c、4b、4cを介して接着片10、11、12、13が連設されている。この例では、側面板2から接着片10、11が、側面板4から接着片12、13が連設されており、側面板3および5には接着片は設けられていない。接着片10、11、12、13と、それぞれこれに隣り合う側面板3、5、3、5との間には、熱可塑性樹脂層14、15、16、17が切れ目なく連続して設けられている。この例では、熱可塑性樹脂層14〜17は、一部がフランジの端に到達している。

【0021】

図4に示したように、積層シートの基材となる板紙18の、容器の内側となる面に熱可塑性樹脂層20が設けられている。容器の外側となる面には、印刷層19が形成されている。板紙18が打ち抜かれて除去された部分には、熱可塑性樹脂層だけが存在することになる。この例では、図1の16に相当する部分が図示されている。

【0022】

熱可塑性樹脂層の材質としては、低密度ポリエチレン、中密度ポリエチレン、直鎖状低密度ポリエチレン、エチレン・酢酸ビニル共重合体、エチレン・αオレフィン共重合体などのエチレン系樹脂や、ホモポリプロピレン、プロピレン・エチレンランダム共重合体、プロピレン・エチレンブロック共重合体、プロピレン・αオレフィン共重合体などのポリプロピレン系樹脂や、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂等のポリエステル系樹脂等の熱可塑性樹脂を、単層または、複合した層として用いることができる。この実施態様においては、熱可塑性樹脂層は、単層のフィルムからなるが、ガスバリア性を有するフィルムを複合することにより、容器のガスバリア性を高めることが可能となる。なお、必要に応じて、積層シートの外側面にも熱可塑性樹脂層を形成させても良い。

【0023】

各接着片と側面板との間の折り曲げ線2b、2c、4b、4cは各接着片が容器の内側となるように谷折りされ、底面板1と各側面板との間の折り曲げ線1a、1b、1c、1dは谷折され、各側面板と各フランジとの間の折り曲げ線2a、3a、4a、5aは山折され、接着片と側面板と、この間に存在する熱可塑性樹脂層の3層が一体に接着されて成形されることにより、図2に示したようなトレー状容器が完成する。図2において側面板2に連設された接着片10は、谷折りされて容器の内側に入り、側面板3と接着される。このとき、図では示されていないが、接着片10の下に熱可塑性樹脂層14が折込まれて一体に接着されている。各側面板に連設されたフランジは、山折りされて水平なフランジ状となる。このときフランジ6、8は、フランジ7、9の上にかぶさり、コーナー部においてフランジ同士の端部が接着される。この実施態様においては、熱可塑性樹脂層の一部がフランジ7、9の両端部にまで延設されているので、この部分の熱可塑性樹脂層はフランジ端部の重なり部分に入って、フランジコーナー部分の密封性を高める働きをしている。

【0024】

図1において、接着片10の底面板1の頂点に接する頂点のなす角αと熱可塑性樹脂層14の同様に底面板1の頂点に接する頂点のなす角βに着目すると、角αは角βと同じか角βより小さくなければならないことが分かる。角αが角βよりも大きいと、側面板2、3を引き起こして箱に組み立てようとした時、熱可塑性樹脂層14が引きつれて接着板10が所定の位置に到達できない。角αが角βより小さい時は、接着片10を折込んだ時、熱可塑性樹脂層14は多少余るが、箱としては組み立てることができる。この実施態様においては、角αと角βは等しく30°に設定されているので、接着片10が折込まれた時、熱可塑性樹脂層14は、過不足なく接着片10の下に折込まれる。また接着片10は、側面板3の形状にぴったり合う形状とすることができる。

【0025】

図3は、本発明に係るトレー状容器の他の実施態様におけるブランクシートの展開図である。この実施態様においては、接着片10〜13とこれに隣り合う側面板3、5との間に設けられた熱可塑性樹脂層14〜17は、隣り合うフランジの間まで延設されており、容器を成形したとき、前記熱可塑性樹脂層14〜17が隣り合うフランジ同士の間に重なることを特徴とする。すなわち、図3において、接着片10の周囲は、側面板2と接する辺を除けば周囲がすべて熱可塑性樹脂層14で囲まれており、フランジ6とフランジ7の間も熱可塑性樹脂層14で繋がれている。このようにすることにより、容器を成形した際、熱可塑性樹脂層14は、容器の最上部であるフランジの部分まで切れ目無く連続して存在することになるので、容器の密封性は、ほぼ完璧となる。

【0026】

図5は、図3のBB断面を示した断面模式図である。この実施態様においては、熱可塑性樹脂層20がガスバリア層23を含んでおり、ガスバリア層23は、ポリエチレンテレフタレート樹脂フィルム、ポリアミド樹脂フィルム、ポリオレフィン系樹脂フィルムなどの延伸フィルムを基材フィルム21とし、基材フィルム21の表面に酸化アルミニウムや酸化ケイ素などの無機化合物の薄膜22を物理蒸着あるいは化学蒸着などの蒸着法により20〜100nm程度の厚さに設けた無機化合物蒸着ガスバリアフィルムである。この他、ガスバリア層23としては、ポリ塩化ビニリデンフィルム、ポリビニルアルコールフィルム、エチレンビニルアルコール共重合体フィルム、ガスバリア性ナイロンフィルム、ガスバリア性ポリエチレンテレフタレートフィルム等のガスバリア性フィルムや、ポリ塩化ビニリデンコーティング、水溶性樹脂と無機層状化合物を含有する被膜や金属アルコキシドあるいはその加水分解物とイソシアネート化合物を反応させた被膜からなる樹脂層などのガスバリアコーティング層、あるいはアルミニウム箔等の金属箔などを用いることができる。

【0027】

なお熱可塑性樹脂層24は、蒸着層22の保護と、トレー状容器内面のシール性を発揮させるために設けたものであり、既に述べた熱可塑性樹脂層に用いられる材質が同様に使用できる。

【0028】

次に、本発明に係るトレー状容器の製造方法について説明する。本発明に係るトレー状容器の製造方法は、基材である巻取紙の表面に印刷を施す印刷工程と、印刷済みの巻取紙に、接着片周辺の熱可塑性樹脂層が切れ目なく連続して設けられるべき部分を含む切欠き孔を穿設する孔抜き工程と、孔抜きされた巻取紙の少なくとも片面に熱可塑性樹脂層を形成させる熱可塑性樹脂層積層工程と、熱可塑性樹脂層が積層された巻取紙を一枚ずつのブランクシートに打ち抜く抜き工程、打ち抜いたブランクシートをトレー状容器に成形する製函工程の各工程からなり、この順序に従って作製される。

【0029】

巻取紙の表面に印刷を施す印刷方法としては、グラビア輪転印刷法、フレキソ印刷法、オフセット輪転印刷法等の印刷法が使用される。枚葉紙ではなく、巻取紙を用いた印刷法を採用する理由は、主として後段の熱可塑性樹脂積層工程が枚葉紙では非常に能率が悪いことによる。

【0030】

次に、印刷が終了した巻取紙に切欠き孔を穿設する孔抜き工程に移る。孔抜き工程は、印刷工程と同じ幅の巻取紙で行っても良いし、適当な幅にスリットしてから行っても良い。図6は、孔抜き工程が終了した時点における巻取紙の状態を示した説明図である。この例では、最終のブランクシートを1行取れる幅となっている。巻取紙25に対して、最終のブランクシート外形27の位置に合わせて切り欠き孔26を穿設する。切欠き孔26は、最終のブランクシートにおいて接着片周辺の熱可塑性樹脂層が切れ目なく連続して設けられるべき部分を少なくとも含む形状とする。

【0031】

次に、孔抜きされた巻取紙の少なくとも容器内面側に熱可塑性樹脂層を形成させる熱可塑性樹脂層積層工程に移る。積層方法は、例えば、溶融したポリエチレン樹脂等の熱可塑性樹脂を押出機でフィルム状に押し出し、フィルムが溶融状態にあるうちに巻取紙を圧着してラミネートする溶融押出ラミネート法が好ましく使用できる。熱可塑性樹脂層がバリアフィルム層を含むような場合には、接着剤を用いたドライラミネート法等を用いる。また内面側と外面側の両面に熱可塑性樹脂層を形成しても良い。外面側に熱可塑性樹脂層を形成することにより、容器外表面の印刷面を保護し、耐汚染性を高める効果がある。

【0032】

次に、熱可塑性樹脂層が積層された巻取紙を一枚ずつのブランクシートに打ち抜く抜き工程に移る。打ち抜いたブランクシートは、最後の製函工程において、一般的に使用されている製函機を用いて、四隅が熱融着されたトレー状容器に成形される。製函工程において、図1、図2を参照しながら説明すると、底面板1の各辺に連設された側面板2〜5が引き起こされ、接着片10〜13が容器の内側になるように折込まれる。この時、熱可塑性樹脂層14〜17は、接着片の後側に自動的に折込まれ、側面板3、5との間に挟まって、一体に接着される。またフランジ6〜9も折込まれて隣り合うフランジ同士の端部が重なるが、この間にも熱可塑性樹脂層が折込まれて、一体に接着される。このように、本発明に係るトレー状容器は、容器底面からフランジ部まで熱可塑性樹脂層が一繋がりに連続して存在するので、密封性が極めて良好となる。熱可塑性樹脂層がガスバリア層を含む場合には、さらにガスバリア性に優れた密封容器となる。また製函工程は、特殊な設備を必要とせず、通常の製函機を用いて実施することができる。

【0033】

以上説明したように、本発明に係るトレー状容器は、従来の特許文献1に開示されたトレー状容器の製造方法と殆ど変わらない製造方法を用いながら、極めて信頼性の高い密封容器とすることができたものであり、従来使用することができなかった広範な用途に、使用することができるものである。

【符号の説明】

【0034】

1・・・底面板

1a、1b、1c、1d・・・折り曲げ線

2、3、4、5・・・側面板

2a、2b、2c、3a、4a、4b、4c、5a・・・折り曲げ線

6、7、8、9・・・フランジ

10、11、12、13・・・接着片

14、15、16、17・・・熱可塑性樹脂層

18・・・板紙

19・・・印刷層

20・・・熱可塑性樹脂層

21・・・基材フィルム

22・・・無機化合物の薄膜

23・・・ガスバリアフィルム

24・・・熱可塑性樹脂層

25・・・巻取紙

26・・・切欠き孔

27・・・ブランクシート外形

31・・・底面板

32、34・・・側面板

33、35・・・フランジ

36、37・・・舌片

38・・・折込接合板

39・・・第二折込接合板

40・・・熱可塑性樹脂層

α・・・接着片の底面板の頂点に接する頂点のなす角

β・・・熱可塑性樹脂層の底面板の頂点に接する頂点のなす角

【技術分野】

【0001】

本発明は一枚のブランクシートから成形される紙を基材とするトレー状容器に関し、特にシート成形等複雑な成形加工工程を経ることなく、一般的な製函機を使用して成形可能な耐水性、密封性に優れたトレー状容器に関する。

【背景技術】

【0002】

従来、例えば、図7に示すような形状をしたブランクシートを組み立てたトレー状容器の内面に、熱可塑性樹脂フィルムを加熱軟化させ真空成形法等の手段により積層接着させたトレー状容器が流通している。また、例えば、図8に示すような形状をした紙と熱可塑性樹脂フィルムを貼り合わせたブランクシートを専用の製函システムを使用して組み立てたトレー状容器も流通している。いずれも開口部に蓋材を被せてフランジで熱融着等して密封容器としても使用されている。

【0003】

前者の容器は、製函すると舌片36、37の端縁が容器の内面に露出するので、容器の上から熱可塑性樹脂フィルムを真空成形法等の手段により積層接着させるなどの複雑な工程をとることによって、耐水性を付与している。

【0004】

また、後者の容器は、製函する際、4つの隅部で折り込み接合板38と第2折り込み接合板39を2つ折りした後、側面板34に熱融着させるという工程が必要となり、3枚のシートが重なって容器の壁が厚くなるため、充填前の容器の積み重ね効率が良くないという欠点を有する。

【0005】

特許文献1に開示された弊社出願になるトレー状容器は、上記の欠点を解消しようとしたものであり、図9に示されたように、側面板32に連設した舌片36、37の端部に熱可塑性樹脂層40を突出して形成したことにより、舌片36、37の端部を熱可塑性樹脂層40で保護し、耐水性を附与したものである。この発明においては、積層シートの重なりが2枚であるから、容器の積み重ね効率も良好である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4126988号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載された発明は、図9に示されたように、舌片36、37に突出して設けた熱可塑性樹脂層40と側面板34との間に切れ目があるため、万一製函工程において接着不良が発生した場合、容器の密封性が損なわれ、例えば容器に水を入れた場合などに漏れ出す恐れがあった。本発明の解決しようとする課題は、通常の製函機によって成形が可能であり、また万一製函工程において部分的な接着不良が生じたとしても、密封性が損なわれず、なおかつシートの重なりが厚くならないトレー状容器ならびにこの製造方法を提案するものである。

【課題を解決するための手段】

【0008】

上記の課題を解決するための手段として、請求項1に記載の発明は、容器の内側となる面に熱可塑性樹脂層が形成された、紙を基材とする積層シートからなる一繋がりのブランクシートを成形してなるトレー状容器であって、方形の底面板の各辺に折り曲げ線を介して側面板とフランジがこの順序で連設され、隣り合う側面板の間には、いずれか一方の側

面板から折り曲げ線を介して接着片が連設され、該接着片と、これに隣り合う側面板との間には、前記熱可塑性樹脂層が切れ目なく連続して設けられており、各接着片と側面板との間の折り曲げ線は各接着片が容器の内側となるように谷折りされ、底面板と各側面板との間の折り曲げ線は谷折され、各側面板と各フランジとの間の折り曲げ線は山折され、前記接着片と側面板と、この間に存在する熱可塑性樹脂層の3層が一体に接着されて成形されていることを特徴とするトレー状容器である。

【0009】

また、請求項2に記載の発明は、前記接着片とこれに隣り合う側面板との間に設けられた熱可塑性樹脂層は、隣り合うフランジの間まで延設されており、容器を成形したとき、前記熱可塑性樹脂層が隣り合うフランジ同士の間にも重なることを特徴とする請求項1に記載のトレー状容器である。

【0010】

また、請求項3に記載の発明は、前記熱可塑性樹脂層がガスバリア層を含んでいることを特徴とする請求項1または2に記載のトレー状容器である。

【0011】

また、請求項4に記載の発明は、前記ガスバリア層が無機化合物蒸着層を有するポリエステル樹脂フィルムであることを特徴とする請求項3に記載のトレー状容器である。

【0012】

また、請求項5に記載の発明は、容器の内側となる面に熱可塑性樹脂層が形成された、紙を基材とする積層シートからなる一繋がりのブランクシートを成形してなるトレー状容器であって、方形の底面板の各辺に折り曲げ線を介して側面板とフランジがこの順序で連設され、隣り合う側面板の間には、いずれか一方の側面板から折り曲げ線を介して接着片が連設され、該接着片と、これに隣り合う側面板との間には、前記熱可塑性樹脂層が切れ目なく連続して設けられており、各接着片と側面板との間の折り曲げ線は各接着片が容器の内側となるように谷折りされ、底面板と各側面板との間の折り曲げ線は谷折され、各側面板と各フランジとの間の折り曲げ線は山折され、前記接着片と側面板と、この間に存在する熱可塑性樹脂層の3層が一体に接着されて成形されていることを特徴とするトレー状容器の製造方法であって、基材である巻取紙の、前記接着片周辺の熱可塑性樹脂層が切れ目なく連続して設けられるべき部分を含む切欠き孔を穿設する孔抜き工程、孔抜きされた巻取紙の少なくとも片面に熱可塑性樹脂層を形成させる熱可塑性樹脂層積層工程、熱可塑性樹脂層が積層された巻取紙を一枚ずつのブランクシートに打ち抜く抜き工程、打ち抜いたブランクシートをトレー状容器に成形する製函工程の各工程に従って作製することを特徴とするトレー状容器の製造方法である。

【発明の効果】

【0013】

本発明に係るトレー状容器は、容器の内側となる面に熱可塑性樹脂層が形成された、紙を基材とする積層シートからなる一繋がりのブランクシートを成形してなるトレー状容器であり、方形の底面板の各辺に折り曲げ線を介して側面板とフランジがこの順序で連設され、隣り合う側面板の間には、いずれか一方の側面板から折り曲げ線を介して接着片が連設され、該接着片と、これに隣り合う側面板との間には、前記熱可塑性樹脂層が切れ目なく連続して設けられており、各接着片と側面板との間の折り曲げ線は各接着片が容器の内側となるように谷折りされ、底面板と各側面板との間の折り曲げ線は谷折され、各側面板と各フランジとの間の折り曲げ線は山折され、前記接着片と側面板と、この間に存在する熱可塑性樹脂層の3層が一体に接着されて成形されていることを特徴とするトレー状容器であるから、容器の内面には、熱可塑性樹脂層が切れ目なく連続して設けられており、容器に組み立てられる際にも切断されることなく、側面板と接着片の間に折込まれて接着されるため、容器の底部からフランジまで熱可塑性樹脂層が繋がって形成されており、容器の成形時に万一接着不良が生じたとしても、容器の密封性は確保される。

【0014】

また、ブランクシートから容器を成形するにあたって、接着片と側面板と、この間に存

在する熱可塑性樹脂層の3層が一体に接着されて成形されるので、接着部分は積層シート2枚分と熱可塑性樹脂層1枚の厚さしかなく、従って、容器の積み重ね効率が損なわれることはない。

【0015】

接着片とこれに隣り合う側面板との間に設けられた熱可塑性樹脂層が、隣り合うフランジの間まで延設されており、容器を成形したとき、熱可塑性樹脂層が隣り合うフランジ同士の間にも重なるようにした場合は、熱可塑性樹脂層の繋がりが側面板と接着片の高さからフランジ部分まで拡大され、容器の密封性は、さらに完璧となる。

【0016】

熱可塑性樹脂層がガスバリア層を含んでいる場合には、酸素や水蒸気のバリア性を有する容器とすることができる。またガスバリア層が無機化合物蒸着層を有するポリエステル樹脂フィルムである場合には、さらに高度なガスバリア性を有する容器とすることが可能となる。

【0017】

請求項5に記載のトレー状容器の製造方法においては、基材である巻取紙の、接着片周辺の熱可塑性樹脂層が切れ目なく連続して設けられるべき部分を含む切欠き孔を穿設する孔抜き工程、孔抜きされた巻取紙の少なくとも片面に熱可塑性樹脂層を形成させる熱可塑性樹脂層積層工程、熱可塑性樹脂層が積層された巻取紙を一枚ずつのブランクシートに打ち抜く抜き工程、打ち抜いたブランクシートをトレー状容器に成形する製函工程の各工程に従って作製するので、複雑な工程を経ず、能率良く、比較的安価にトレー状容器を製造することができる。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明に係るトレー状容器の一実施態様におけるブランクシートの展開図である。

【図2】図2は、図1に示したブランクシートを成形したトレー状容器の斜視図である。

【図3】図3は、本発明に係るトレー状容器の他の実施態様におけるブランクシートの展開図である。

【図4】図4は、図1のAA断面を示した断面模式図である。

【図5】図5は、図3のBB断面を示した断面模式図である。

【図6】図6は、本発明に係るトレー状容器の製造工程において孔抜き工程が終了した時点における巻取紙の状態を示した説明図である。

【図7】図7は、従来の一般的なトレー状容器のブランクシートの展開図である。

【図8】図8は、従来の他のトレー状容器のブランクシートの展開図である。

【図9】図9は、特許文献1に記載されたトレー状容器のブランクシートの展開図である。

【発明を実施するための形態】

【0019】

以下図面に従い、本発明に係るトレー状容器について詳細に説明する。

図1は、本発明に係るトレー状容器の一実施態様におけるブランクシートの展開図であり、図2は、図1に示したブランクシートを成形したトレー状容器の斜視図である。また図4は、図1のAA断面を示した断面模式図である。本発明に係るトレー状容器は、容器の内側となる面に熱可塑性樹脂層が形成された、紙を基材とする積層シートからなる一繋がりのブランクシートを成形してなるトレー状容器である。

【0020】

方形の底面板1の各辺に折り曲げ線1a、1b、1c、1dを介して側面板2、3、4、5とフランジ6、7、8、9がそれぞれ連設されており、隣り合う側面板の間には、いずれか一方の側面板から折り曲げ線2b、2c、4b、4cを介して接着片10、11、12、13が連設されている。この例では、側面板2から接着片10、11が、側面板4から接着片12、13が連設されており、側面板3および5には接着片は設けられていない。接着片10、11、12、13と、それぞれこれに隣り合う側面板3、5、3、5との間には、熱可塑性樹脂層14、15、16、17が切れ目なく連続して設けられている。この例では、熱可塑性樹脂層14〜17は、一部がフランジの端に到達している。

【0021】

図4に示したように、積層シートの基材となる板紙18の、容器の内側となる面に熱可塑性樹脂層20が設けられている。容器の外側となる面には、印刷層19が形成されている。板紙18が打ち抜かれて除去された部分には、熱可塑性樹脂層だけが存在することになる。この例では、図1の16に相当する部分が図示されている。

【0022】

熱可塑性樹脂層の材質としては、低密度ポリエチレン、中密度ポリエチレン、直鎖状低密度ポリエチレン、エチレン・酢酸ビニル共重合体、エチレン・αオレフィン共重合体などのエチレン系樹脂や、ホモポリプロピレン、プロピレン・エチレンランダム共重合体、プロピレン・エチレンブロック共重合体、プロピレン・αオレフィン共重合体などのポリプロピレン系樹脂や、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂等のポリエステル系樹脂等の熱可塑性樹脂を、単層または、複合した層として用いることができる。この実施態様においては、熱可塑性樹脂層は、単層のフィルムからなるが、ガスバリア性を有するフィルムを複合することにより、容器のガスバリア性を高めることが可能となる。なお、必要に応じて、積層シートの外側面にも熱可塑性樹脂層を形成させても良い。

【0023】

各接着片と側面板との間の折り曲げ線2b、2c、4b、4cは各接着片が容器の内側となるように谷折りされ、底面板1と各側面板との間の折り曲げ線1a、1b、1c、1dは谷折され、各側面板と各フランジとの間の折り曲げ線2a、3a、4a、5aは山折され、接着片と側面板と、この間に存在する熱可塑性樹脂層の3層が一体に接着されて成形されることにより、図2に示したようなトレー状容器が完成する。図2において側面板2に連設された接着片10は、谷折りされて容器の内側に入り、側面板3と接着される。このとき、図では示されていないが、接着片10の下に熱可塑性樹脂層14が折込まれて一体に接着されている。各側面板に連設されたフランジは、山折りされて水平なフランジ状となる。このときフランジ6、8は、フランジ7、9の上にかぶさり、コーナー部においてフランジ同士の端部が接着される。この実施態様においては、熱可塑性樹脂層の一部がフランジ7、9の両端部にまで延設されているので、この部分の熱可塑性樹脂層はフランジ端部の重なり部分に入って、フランジコーナー部分の密封性を高める働きをしている。

【0024】

図1において、接着片10の底面板1の頂点に接する頂点のなす角αと熱可塑性樹脂層14の同様に底面板1の頂点に接する頂点のなす角βに着目すると、角αは角βと同じか角βより小さくなければならないことが分かる。角αが角βよりも大きいと、側面板2、3を引き起こして箱に組み立てようとした時、熱可塑性樹脂層14が引きつれて接着板10が所定の位置に到達できない。角αが角βより小さい時は、接着片10を折込んだ時、熱可塑性樹脂層14は多少余るが、箱としては組み立てることができる。この実施態様においては、角αと角βは等しく30°に設定されているので、接着片10が折込まれた時、熱可塑性樹脂層14は、過不足なく接着片10の下に折込まれる。また接着片10は、側面板3の形状にぴったり合う形状とすることができる。

【0025】

図3は、本発明に係るトレー状容器の他の実施態様におけるブランクシートの展開図である。この実施態様においては、接着片10〜13とこれに隣り合う側面板3、5との間に設けられた熱可塑性樹脂層14〜17は、隣り合うフランジの間まで延設されており、容器を成形したとき、前記熱可塑性樹脂層14〜17が隣り合うフランジ同士の間に重なることを特徴とする。すなわち、図3において、接着片10の周囲は、側面板2と接する辺を除けば周囲がすべて熱可塑性樹脂層14で囲まれており、フランジ6とフランジ7の間も熱可塑性樹脂層14で繋がれている。このようにすることにより、容器を成形した際、熱可塑性樹脂層14は、容器の最上部であるフランジの部分まで切れ目無く連続して存在することになるので、容器の密封性は、ほぼ完璧となる。

【0026】

図5は、図3のBB断面を示した断面模式図である。この実施態様においては、熱可塑性樹脂層20がガスバリア層23を含んでおり、ガスバリア層23は、ポリエチレンテレフタレート樹脂フィルム、ポリアミド樹脂フィルム、ポリオレフィン系樹脂フィルムなどの延伸フィルムを基材フィルム21とし、基材フィルム21の表面に酸化アルミニウムや酸化ケイ素などの無機化合物の薄膜22を物理蒸着あるいは化学蒸着などの蒸着法により20〜100nm程度の厚さに設けた無機化合物蒸着ガスバリアフィルムである。この他、ガスバリア層23としては、ポリ塩化ビニリデンフィルム、ポリビニルアルコールフィルム、エチレンビニルアルコール共重合体フィルム、ガスバリア性ナイロンフィルム、ガスバリア性ポリエチレンテレフタレートフィルム等のガスバリア性フィルムや、ポリ塩化ビニリデンコーティング、水溶性樹脂と無機層状化合物を含有する被膜や金属アルコキシドあるいはその加水分解物とイソシアネート化合物を反応させた被膜からなる樹脂層などのガスバリアコーティング層、あるいはアルミニウム箔等の金属箔などを用いることができる。

【0027】

なお熱可塑性樹脂層24は、蒸着層22の保護と、トレー状容器内面のシール性を発揮させるために設けたものであり、既に述べた熱可塑性樹脂層に用いられる材質が同様に使用できる。

【0028】

次に、本発明に係るトレー状容器の製造方法について説明する。本発明に係るトレー状容器の製造方法は、基材である巻取紙の表面に印刷を施す印刷工程と、印刷済みの巻取紙に、接着片周辺の熱可塑性樹脂層が切れ目なく連続して設けられるべき部分を含む切欠き孔を穿設する孔抜き工程と、孔抜きされた巻取紙の少なくとも片面に熱可塑性樹脂層を形成させる熱可塑性樹脂層積層工程と、熱可塑性樹脂層が積層された巻取紙を一枚ずつのブランクシートに打ち抜く抜き工程、打ち抜いたブランクシートをトレー状容器に成形する製函工程の各工程からなり、この順序に従って作製される。

【0029】

巻取紙の表面に印刷を施す印刷方法としては、グラビア輪転印刷法、フレキソ印刷法、オフセット輪転印刷法等の印刷法が使用される。枚葉紙ではなく、巻取紙を用いた印刷法を採用する理由は、主として後段の熱可塑性樹脂積層工程が枚葉紙では非常に能率が悪いことによる。

【0030】

次に、印刷が終了した巻取紙に切欠き孔を穿設する孔抜き工程に移る。孔抜き工程は、印刷工程と同じ幅の巻取紙で行っても良いし、適当な幅にスリットしてから行っても良い。図6は、孔抜き工程が終了した時点における巻取紙の状態を示した説明図である。この例では、最終のブランクシートを1行取れる幅となっている。巻取紙25に対して、最終のブランクシート外形27の位置に合わせて切り欠き孔26を穿設する。切欠き孔26は、最終のブランクシートにおいて接着片周辺の熱可塑性樹脂層が切れ目なく連続して設けられるべき部分を少なくとも含む形状とする。

【0031】

次に、孔抜きされた巻取紙の少なくとも容器内面側に熱可塑性樹脂層を形成させる熱可塑性樹脂層積層工程に移る。積層方法は、例えば、溶融したポリエチレン樹脂等の熱可塑性樹脂を押出機でフィルム状に押し出し、フィルムが溶融状態にあるうちに巻取紙を圧着してラミネートする溶融押出ラミネート法が好ましく使用できる。熱可塑性樹脂層がバリアフィルム層を含むような場合には、接着剤を用いたドライラミネート法等を用いる。また内面側と外面側の両面に熱可塑性樹脂層を形成しても良い。外面側に熱可塑性樹脂層を形成することにより、容器外表面の印刷面を保護し、耐汚染性を高める効果がある。

【0032】

次に、熱可塑性樹脂層が積層された巻取紙を一枚ずつのブランクシートに打ち抜く抜き工程に移る。打ち抜いたブランクシートは、最後の製函工程において、一般的に使用されている製函機を用いて、四隅が熱融着されたトレー状容器に成形される。製函工程において、図1、図2を参照しながら説明すると、底面板1の各辺に連設された側面板2〜5が引き起こされ、接着片10〜13が容器の内側になるように折込まれる。この時、熱可塑性樹脂層14〜17は、接着片の後側に自動的に折込まれ、側面板3、5との間に挟まって、一体に接着される。またフランジ6〜9も折込まれて隣り合うフランジ同士の端部が重なるが、この間にも熱可塑性樹脂層が折込まれて、一体に接着される。このように、本発明に係るトレー状容器は、容器底面からフランジ部まで熱可塑性樹脂層が一繋がりに連続して存在するので、密封性が極めて良好となる。熱可塑性樹脂層がガスバリア層を含む場合には、さらにガスバリア性に優れた密封容器となる。また製函工程は、特殊な設備を必要とせず、通常の製函機を用いて実施することができる。

【0033】

以上説明したように、本発明に係るトレー状容器は、従来の特許文献1に開示されたトレー状容器の製造方法と殆ど変わらない製造方法を用いながら、極めて信頼性の高い密封容器とすることができたものであり、従来使用することができなかった広範な用途に、使用することができるものである。

【符号の説明】

【0034】

1・・・底面板

1a、1b、1c、1d・・・折り曲げ線

2、3、4、5・・・側面板

2a、2b、2c、3a、4a、4b、4c、5a・・・折り曲げ線

6、7、8、9・・・フランジ

10、11、12、13・・・接着片

14、15、16、17・・・熱可塑性樹脂層

18・・・板紙

19・・・印刷層

20・・・熱可塑性樹脂層

21・・・基材フィルム

22・・・無機化合物の薄膜

23・・・ガスバリアフィルム

24・・・熱可塑性樹脂層

25・・・巻取紙

26・・・切欠き孔

27・・・ブランクシート外形

31・・・底面板

32、34・・・側面板

33、35・・・フランジ

36、37・・・舌片

38・・・折込接合板

39・・・第二折込接合板

40・・・熱可塑性樹脂層

α・・・接着片の底面板の頂点に接する頂点のなす角

β・・・熱可塑性樹脂層の底面板の頂点に接する頂点のなす角

【特許請求の範囲】

【請求項1】

容器の内側となる面に熱可塑性樹脂層が形成された、紙を基材とする積層シートからなる一繋がりのブランクシートを成形してなるトレー状容器であって、方形の底面板の各辺に折り曲げ線を介して側面板とフランジがこの順序で連設され、隣り合う側面板の間には、いずれか一方の側面板から折り曲げ線を介して接着片が連設され、該接着片と、これに隣り合う側面板との間には、前記熱可塑性樹脂層が切れ目なく連続して設けられており、各接着片と側面板との間の折り曲げ線は各接着片が容器の内側となるように谷折りされ、底面板と各側面板との間の折り曲げ線は谷折され、各側面板と各フランジとの間の折り曲げ線は山折され、前記接着片と側面板と、この間に存在する熱可塑性樹脂層の3層が一体に接着されて成形されていることを特徴とするトレー状容器。

【請求項2】

前記接着片とこれに隣り合う側面板との間に設けられた熱可塑性樹脂層は、隣り合うフランジの間まで延設されており、容器を成形したとき、前記熱可塑性樹脂層が隣り合うフランジ同士の間に重なることを特徴とする請求項1に記載のトレー状容器。

【請求項3】

前記熱可塑性樹脂層がガスバリア層を含んでいることを特徴とする請求項1または2に記載のトレー状容器。

【請求項4】

前記ガスバリア層が無機化合物蒸着層を有するポリエステル樹脂フィルムであることを特徴とする請求項3に記載のトレー状容器。

【請求項5】

容器の内側となる面に熱可塑性樹脂層が形成された、紙を基材とする積層シートからなる一繋がりのブランクシートを成形してなるトレー状容器であって、方形の底面板の各辺に折り曲げ線を介して側面板とフランジがこの順序で連設され、隣り合う側面板の間には、いずれか一方の側面板から折り曲げ線を介して接着片が連設され、該接着片と、これに隣り合う側面板との間には、前記熱可塑性樹脂層が切れ目なく連続して設けられており、各接着片と側面板との間の折り曲げ線は各接着片が容器の内側となるように谷折りされ、底面板と各側面板との間の折り曲げ線は谷折され、各側面板と各フランジとの間の折り曲げ線は山折され、前記接着片と側面板と、この間に存在する熱可塑性樹脂層の3層が一体に接着されて成形されていることを特徴とするトレー状容器の製造方法であって、基材である巻取紙の、前記接着片周辺の熱可塑性樹脂層が切れ目なく連続して設けられるべき部分を含む切欠き孔を穿設する孔抜き工程、孔抜きされた巻取紙の少なくとも片面に熱可塑性樹脂層を形成させる熱可塑性樹脂層積層工程、熱可塑性樹脂層が積層された巻取紙を一枚ずつのブランクシートに打ち抜く抜き工程、打ち抜いたブランクシートをトレー状容器に成形する製函工程の各工程に従って作製することを特徴とするトレー状容器の製造方法。

【請求項1】

容器の内側となる面に熱可塑性樹脂層が形成された、紙を基材とする積層シートからなる一繋がりのブランクシートを成形してなるトレー状容器であって、方形の底面板の各辺に折り曲げ線を介して側面板とフランジがこの順序で連設され、隣り合う側面板の間には、いずれか一方の側面板から折り曲げ線を介して接着片が連設され、該接着片と、これに隣り合う側面板との間には、前記熱可塑性樹脂層が切れ目なく連続して設けられており、各接着片と側面板との間の折り曲げ線は各接着片が容器の内側となるように谷折りされ、底面板と各側面板との間の折り曲げ線は谷折され、各側面板と各フランジとの間の折り曲げ線は山折され、前記接着片と側面板と、この間に存在する熱可塑性樹脂層の3層が一体に接着されて成形されていることを特徴とするトレー状容器。

【請求項2】

前記接着片とこれに隣り合う側面板との間に設けられた熱可塑性樹脂層は、隣り合うフランジの間まで延設されており、容器を成形したとき、前記熱可塑性樹脂層が隣り合うフランジ同士の間に重なることを特徴とする請求項1に記載のトレー状容器。

【請求項3】

前記熱可塑性樹脂層がガスバリア層を含んでいることを特徴とする請求項1または2に記載のトレー状容器。

【請求項4】

前記ガスバリア層が無機化合物蒸着層を有するポリエステル樹脂フィルムであることを特徴とする請求項3に記載のトレー状容器。

【請求項5】

容器の内側となる面に熱可塑性樹脂層が形成された、紙を基材とする積層シートからなる一繋がりのブランクシートを成形してなるトレー状容器であって、方形の底面板の各辺に折り曲げ線を介して側面板とフランジがこの順序で連設され、隣り合う側面板の間には、いずれか一方の側面板から折り曲げ線を介して接着片が連設され、該接着片と、これに隣り合う側面板との間には、前記熱可塑性樹脂層が切れ目なく連続して設けられており、各接着片と側面板との間の折り曲げ線は各接着片が容器の内側となるように谷折りされ、底面板と各側面板との間の折り曲げ線は谷折され、各側面板と各フランジとの間の折り曲げ線は山折され、前記接着片と側面板と、この間に存在する熱可塑性樹脂層の3層が一体に接着されて成形されていることを特徴とするトレー状容器の製造方法であって、基材である巻取紙の、前記接着片周辺の熱可塑性樹脂層が切れ目なく連続して設けられるべき部分を含む切欠き孔を穿設する孔抜き工程、孔抜きされた巻取紙の少なくとも片面に熱可塑性樹脂層を形成させる熱可塑性樹脂層積層工程、熱可塑性樹脂層が積層された巻取紙を一枚ずつのブランクシートに打ち抜く抜き工程、打ち抜いたブランクシートをトレー状容器に成形する製函工程の各工程に従って作製することを特徴とするトレー状容器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−260621(P2010−260621A)

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願番号】特願2009−114426(P2009−114426)

【出願日】平成21年5月11日(2009.5.11)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願日】平成21年5月11日(2009.5.11)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]