トンネルなどの壁面のアスベスト含有被覆層の除去処理方法

【課題】トンネル、地下鉄などの壁面に施されたアスベスト含有被覆層を、アスベストの飛散を防止しつつ液体ジェットで剥ぎ取り、剥ぎ取り物の回収、圧縮、減容、搾りだされた液体の浄化と剥ぎ取り処理への循環使用を可能にし、効率的な作業、アスベストの飛散防止および発生物の処理を合わせて行うための方法を提供する。

【解決手段】移動できる台車に載せられた装置を用い、2連あるいは3連以上の液体ジェットで、シリコーン樹脂乳化液用いて粗剥ぎ取りと仕上げ処理を行い、そのジェットで剥ぎ取られたアスベスト含有物を受け止め、受け止められたものを移送して圧縮、成型する。また、アスベスト含有物剥ぎ取り作業が終了後、一般の交通が再開されるまでの間に、作業対象になった箇所に対して熱風吹き付けによる乾燥作業を行なう。

【解決手段】移動できる台車に載せられた装置を用い、2連あるいは3連以上の液体ジェットで、シリコーン樹脂乳化液用いて粗剥ぎ取りと仕上げ処理を行い、そのジェットで剥ぎ取られたアスベスト含有物を受け止め、受け止められたものを移送して圧縮、成型する。また、アスベスト含有物剥ぎ取り作業が終了後、一般の交通が再開されるまでの間に、作業対象になった箇所に対して熱風吹き付けによる乾燥作業を行なう。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吸音、耐火などのために、自動車や電車などが走るトンネルや道路などの壁面に施されたアスベスト含有被覆層を安全に剥ぎ取り処理するための方法に関する。

【背景技術】

【0002】

アスベストは,断熱性、耐熱性、吸音性など工業的に優れた特性を持っているために、建築、土木関係などで、被覆材として広く採用されてきた。自動車や電車などが通るトンネル、地下鉄などの壁面や道路などの壁にも、吸音性や耐火性を上げる目的で被覆材として使用されてきた。かし、最近になって、アスベストに起因すると思われる肺ガン、中皮腫患者が増加して大きな社会問題になっている。そして、アスベスト含有量がある値以上のものは使用禁止になっているが、すでに用いられているものについても安全に剥ぎ取り、最終処分することが必要とされている。

【0003】

建物の場合には、普通、剥ぎ取りを行う場所を養生シートで隔離して、密閉された空間内で剥ぎ取り作業が行われるが、本発明が対象とするトンネルなどの壁面の場合には、交通への影響から作業可能時間が限定されていて迅速に作業を進めなければならないという要求があり、また、密閉することがむつかしいという問題がある。特許文献1には、トンネルなどの長大構造物内で、人力によるアスベスト含有層を剥ぎ取る作業を密閉された空間内で行う方法として、複数の着脱自在の遮蔽パネルで覆う工程と、長大構造物の延伸方向に移動可能に載置された前記遮蔽パネルに対向する面が開口可能な作業函体を所定の位置に移動させる工程と、前記遮蔽パネル方向に作業函体を移動させるとともに養生シートを展開して形成した作業エリア内から遮蔽パネルを外す工程と、作業エリアに連通する範囲内のアスベストを含有する被覆層を除去する工程と、その後に遮蔽パネルを元の位置に戻して取り付ける工程からなる方法が示されている。これは移動可能な作業函体の中でアスベスト含有物の剥ぎ取り作業を行う方法であり、作業効率や作業者への負荷などに課題が残されている。

建築物でのアスベスト含有被覆層の剥ぎ取りについては、従来、ヘラ、ブラシ、スクレーパーなどを用いた手作業で行われてきた。これに対して、より効率的に行うために高圧液体を使う方法が示されている。たとえば、特許文献2には、圧縮エアーと高圧水の混合ジェット噴流による直接洗浄を行う手段によって剥離するとともに、隔離養生内を噴霧状態にして剥離された石綿(アスベスト)と噴霧水滴が交じり合って落下することによって泥状になる方法が示されている。また、特許文献3には、耐火性被覆材を剥離する水の周囲を、同じく耐火性被覆材に吹き付けられる圧力水によって形成される水カーテンで囲み、剥離された耐火被覆材を水カーテンで外に飛散しないようにして、剥離した耐火被覆材を水とともに回収して固液分離処理する方法が示されている。しかし、これらの方法は、トンネル壁面などに対して行なうには剥ぎ取り物や水の処理などに多くの課題が残されている。

特許文献4には、走行しながらトンネルなどの壁面に高圧ノズルから噴出させた液体を作用させる方法が示されている。しかし、これは壁面の汚れを洗浄することを目的とするものであって、アスベスト含有被覆層の剥離作業に適用できるものではない。

【特許文献1】特開2007−303152号公報

【特許文献2】特開2007−92387号公報

【特許文献3】特開2007−63807号公報

【特許文献4】特開2007−138703号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、トンネル、地下鉄、道路などの壁面に施されたアスベスト含有被覆層を、走行しながらアスベストの飛散を防止しつつ液体ジェットで剥ぎ取り、剥ぎ取り物の回収、圧縮、減容、搾り出された液体の浄化と剥ぎ取り処理への循環使用などを可能にし、効率的な作業、アスベストの飛散防止および発生物の処理を合わせて行うための方法である。

【課題を解決するための手段】

【0005】

上記の課題を解決するための具体的手段の第1は、トンネルなどの壁面のアスベスト含有被覆物の除去処理を、移動できる台車に載せられた2連あるいは3連以上の液体ジェット吹き付け装置、そのジェットで剥ぎ取られたアスベスト含有物を受け止める器具、受け止められたものを移送して圧縮、成型する装置を用いて、走行しながら液体ジェットによるアスベスト含有物の第1次剥ぎ取り(粗剥ぎ取り)と、第1次剥ぎ取りされた後の面の仕上げのための処理を並行して行うことである。

【0006】

具体的手段の第2は、0005において、ジェットに使用する液体としてシリコーン樹脂乳化液を用い、シリコーン樹脂の濃度は第1次剥ぎ取り(粗剥ぎ取り)に用いる液体よりも、第1次剥ぎ取りされた後の面の仕上げのための処理に用いる液体の方を高くすることである。

【0007】

具体的手段の第3は、0005あるいは0006において、アスベスト含有物剥ぎ取り作業が終了後、一般の交通が再開されるまでの間に、作業対象になった箇所に対して熱風吹き付けによる乾燥作業が行なわれることである。

【0008】

具体的手段の第4は、0005において、ジェットで剥ぎ取られたアスベスト含有物を受け止める器具と処理対象の壁面の間の空間を吸引することによって、アスベスト繊維の飛散を防止することである。

【0009】

具体的手段の第5は、圧縮時に搾り出され液を回収して中性凝集剤を加えて固体分の凝集、沈殿を行い、分離された液体をジェット吹き付けに循環使用することである。

【0010】

具体的な手段の第6は、0009で凝集、沈殿したものを、0005での剥ぎ取り物の圧縮、成型時に加えて処理することである。

【発明の効果】

【0011】

0005の方法によって、トンネル、地下鉄などの壁面に施されたアスベスト含有被覆層を、走行しながらアスベストの飛散を防止しながら液体ジェットで剥ぎ取り、剥ぎ取り物の回収、圧縮、減容、搾り出された液体の浄化と剥ぎ取り処理への循環使用を可能にし、効率的な作業、アスベストの飛散防止および発生物の処理を合わせて行うことができる。特に0006の方法によって、剥ぎ取り時のアスベストの飛散を防止でき、また、わずかにアスベスト含有物が残存したとしてもシリコーン樹脂の硬化によって完全封じ込めが行える。0007の方法によって、液体に起因する電気事故を防止するとともに、わずかにアスベスト含有物が残存したとしてもシリコン樹脂の硬化によって完全封じ込めが行える。また、0008の方法によって、アスベストの破砕片が存在しているおそれがある空間を局限できる。0009の方法によって、剥ぎ取り物の重量、容積の減少ができ、また発生した液体を循環使用できる。0010の方法によって、水分含有量が多いために廃棄処分しにくいものの発生しないようにできる。以上、0005〜0010の方法によって、本発明が目的とする、トンネルなどの壁面に施されたアスベスト含有被覆層を、走行しながらアスベストの飛散を防止しつつ液体ジェットで剥ぎ取り、剥ぎ取り物の回収、圧縮、減容、搾りだされた液体の浄化と剥ぎ取り処理への循環使用を可能にし、効率的な作業、アスベストの飛散防止および発生物の処理を合わせて行うことが可能になる。

【発明を実施するための最良の形態】

【0012】

本発明が処理の対象とするのは、自動車や電車が通過するトンネル、地下鉄の壁面や、道路の横に立てられた壁面などのうち、アスベスト含有物による被覆が施されているものである。本発明の目的は、その大部分の剥ぎ取り、後処理を自動的に、作業効率高く行うことである。したがって、壁面に照明などの器具や換気扇、電気系統の配線や器具が存在する部分は、本発明の処理の前あるいは後で、たとえば通常法を用いて行われるものとする。したがって、事前に壁面の状況が調査されて、本発明によりトンネルなどの長さ方向に移動する台車によって剥ぎ取り処理が行える部分が特定され、作られた作業計画にしたがって、以下に述べる剥ぎ取りなどの作業が行われる。

【0013】

交通量が多いトンネル、地下鉄、道路などでは、交通への影響を極力、抑制しながら安

全に作業を行うことが要請される。そこで、たとえば、毎日、夜間の限られた時間のみの交通を止めて、その時間帯が過ぎれば交通を再開するという形で作業が行われる。交通を止める時間の範囲内でいかにして剥ぎ取りなどの作業効率を上げることと安全確保の両立が本発明の最大の課題である。そのためには、まず、作業開始からできるだけ短い時間でアスベスト含有被覆層の剥ぎ取りが始められるようにすること、つぎに剥ぎ取り作業が迅速に進行すること、さらに、剥ぎ取り作業が一段落した後、短い時間で交通を再開しても、安全が確保できるようにすることが重要である。その方策として、従来のように養生シートで隔離して、その中で剥ぎ取り作業を行うということは採用できない。また、剥ぎ取り物や副生物を散乱しないようにし、作業現場で迅速に取り扱いしやすいものに変換することが必要である。そのためには従来法のように、剥ぎ取りを行った後、剥ぎ取り物を集めてビニール袋に入れるというような作業形態は採用することができない。

【0014】

本発明では、剥ぎ取り作業を迅速に進めるために、液体ジェットを用いる。液体ジェットを用いる剥ぎ取りは、第1次剥ぎ取り(粗剥ぎ取り)と仕上げ処理からなる。ここで言う第1次剥ぎ取り(粗剥ぎ取り)とは被覆層に対して行い、その大部分を剥がす作業である。一方、仕上げ処理とは、部分的に残ったアスベスト含有物を剥ぎ取り、必要によってはそこに液体を吹き付けて塗膜を形成して、ごくわずかに残ったアスベストの飛散を防止できるようにすることである。普通は、第1次剥ぎ取り(粗剥ぎ取り)と仕上げ処理が別々に行なわれる。しかし、本発明では時間的に対応するために、第1次剥ぎ取り(粗剥ぎ取り)と仕上げ剥ぎ取りを並行して行えるようにする。また、用いた液体を迅速に回収、処理できるようにしなければならない。さらに、用いた液体が電気系統に降りかかったりしていると、本発明の対象にように迅速に交通を再開する必要がある場合には、電気事故の原因になるおそれがあるので、その対応も必要である。

【0015】

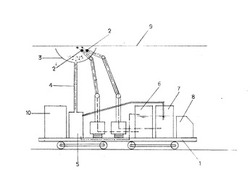

そのために、本発明の特色の第1は図1示すような、移動できる台車1に載せられた2連あるいは3連以上の液体ジェット吹き付け装置2、2´、そのジェットで剥ぎ取られたアスベスト含有物を受け止める器具3、受け止められたものを移送する器具4.それを圧縮、成型する装置5(その詳細は図2,3に示す)を用いることである。液体ジェット吹き付け装置について言う「連」とはノズルによってきまる液体ジェットの数は複数であっても、それに供給される液体の条件、すなわち液体の種類、圧力などが同じものを意味する。本発明においては、少なくとも第1次剥ぎ取り(粗剥ぎ取り)を行う1連と、仕上げ剥ぎ取りを1連からなり、必要によって、さらに、第1次剥ぎ取り(粗剥ぎ取り)などを行うものの連の数をふやして、1回の走行、通過による剥ぎ取り面積を増やすことができる。液体ジェットの吹きつけ器具の位置は任意に設定して固定でき、液体ジェットを壁面に吹き付けながら台車が移動し、アスベスト含有物の第1次剥ぎ取り(粗剥ぎ取り)と、第1次剥ぎ取りされた後の面の仕上げのための処理を並行して進められる。

【0016】

剥ぎ取られる面積は第1次剥ぎ取り(粗剥ぎ取り)の液体ジェットの幅と移動速度によって決まる。たとえば剥ぎ取ろうとするアスベスト被覆層の厚さが20mmの場合、1m2を約2リットルの液体量のジェットで剥ぎ取ることができる。第1次剥ぎ取り(粗剥ぎ取り)液体ジェット吹き付け装置の各ノズルは、たとえば液体量6リットル/分で、回転ノズルを用いてたとえば約10cmの幅の剥ぎ取り処理が行える。たとえば、このノズルが10cm間隔で10本並べられたのが1連の液体ジェット吹き付け装置で、このノズルの角度は剥ぎ取ろうとする場所に向けて自由に設定、固定できるようになっている。これがたとえば30m/分で移動すれば幅1mの剥ぎ取りが行われることになる。必要により、この第1次剥ぎ取り(粗剥ぎ取り)用液体ジェット吹き付け装置2を2連、あるいはそれ以上にすることで1回の通過による剥ぎ取り面積を増やすことができる。この第1次剥ぎ取り(粗剥ぎ取り)用液体ジェット吹き付け装置2の後にたとえば、25〜30cmの間隔をおいて仕上げ用液体ジェット吹き付け装置2´が追従する。その役割は、粗剥ぎ取りで残ったアスベスト含有物を剥離するとともに、壁面にわずかに残るおそれのあるアスベストを飛散しないように封じ込めることである。そのためには、液体ジェットの力は、粗剥ぎ取りの1/3程度でよく、粗剥ぎ取りに比べて各ノズルの液体量を減らすか、あるいは回転ノズルによりジェットの広がりを大きくして、ノズル本数を減らすことができる。本発明では粗剥ぎ取り後の残留アスベストの状況を目視で確認できないので、たとえば第1次剥ぎ取り(粗剥ぎ取り)用液体ジェット吹き付け装置2と仕上げ用液体ジェット吹き付け装置2´のノズルの位置をずらすことで剥ぎ取り残留物を少なくする。

【0017】

本発明の第2の特徴は、ジェットに使用する液体にシリコーン樹脂乳化液を用いることである。シリコーン樹脂はシリコーンを含む高分子(ポリマー)で、このシリコーン樹脂のベースポリマー、架橋ポリマーに触媒を加え、さらに乳化剤を加え、水に乳化した状態にしたものがシリコーン樹脂の乳化液である。この状態では高分子はマイクロカプセル状である。これは、水が存在する限り乳化状態、すなわち液体として安定しており、アスベストを含む吹き付け層などに対して濡れ性をもっているので、アスベストを含む層に浸透、湿潤が起こる。この乳化した状態の液体から水の蒸発がしてしまうと、マイクロカプセルが壊れて架橋が起こり、硬化が進行する。シリコーン樹脂には、通常オイル型、オイルコンパウンド型、溶液型、エマルジョン型、自己乳化型などがある。制限されないが、本発明で用いられるシリコーン樹脂は、好ましくは水と併用することができるエマルジョン型(O/W型エマルジョン)および自己乳化型である。特に好ましくはエマルジョン型であり、中でも架橋反応により硬化し、シリコーン皮膜を形成する反応性のエマルジョン型シリコーン樹脂が好適に使用できる。商業的に入手できる反応性のシリコーン樹脂(エマルジョン型)としては、制限されないが、信越化学工業株式会社のPolon MF−20(商品名)、Polon MF−23(商品名)、Polon MF−56(商品名)、Polon MK−206(商品名)、Polon MWS(商品名)、KM2002T(商品名)、およびKM20002L−1(商品名)などを例示することができる。

【0018】

ジェットに使用する液体としては、シリコーン樹脂の濃度は第1次剥ぎ取りに用いる液体より、第1次剥ぎ取りされた後の面の仕上げのための処理に用いる液体の方が高くする。

仕上げ処理は乾燥により硬化後に、わずかにでも残るおそれのあるアスベスト繊維を完全に封じ込めることが必要であるので、シリコーン樹脂分の濃度が10%以上、望ましくは、20〜40%とする。一方、1次剥ぎ取り(粗剥ぎ取り)用は、剥ぎ取られたアスベスト含有物が圧縮、成型されたものを硬化させるためのものであり、濃度が高すぎとアスベスト含有層への湿潤には不利になるのでシリコーン樹脂の濃度は2%以上、望ましくは、5〜20%とする。このように、第1次剥ぎ取り(粗剥ぎ取り)に比べて、仕上げ処理の方が用いる液体のシリコーン濃度を高くする。

【0019】

剥ぎ取られたアスベスト含有物は、本発明では、3で受け止められる。この3は、鋼などによって作られており、周辺にはスポンジ製のクッションなどが取り付けられている。この3によって、剥ぎ取り場所に対する作業者の視界がさえぎられているが、3によって剥ぎ取り物の回収する手間が省ける。さらに、3をクッションを介して壁面9に押し付け、この内部を吸引することによって、アスベストが飛散するおそれがある空間を壁面と3で囲まれた空間に限定できる。ジェットで剥ぎ取られたアスベスト含有物を受け止める器具3と処理対象の壁面9の間の空間を吸引することによって、アスベスト繊維の飛散を防止できる。

【0020】

3の中に受け止められた剥ぎ取りアスベスト含有物(固体、液体)は、屈曲可能な管状の移送装置4の中をガス吸引によって移動し、5内に置かれたアスベスト含有物の圧縮、成型装置の中の槽11に入る。一方、ガスはさらに吸引されて7の集塵機に入る。そこで、集塵処理された後、1部は液体ジェット用のガスに用いられ、他は外気に放散される。

【0021】

次に、搬送されてきたアスベスト含有剥ぎ取り物を圧縮・成型する工程についてのべる。圧縮、成型に用いる装置5の1例を図2、図3に示す。剥ぎ取り物が入れられる槽11の部分、そのアスベスト含有物をスクリューコンベア15により所定量ずつ切り出し供給する部分12、およびそのアスベスト含有物を受け、押圧機で圧縮する収容体13の部分から構成される。槽11は支持台16によって支持されている。収容体13は、槽11およびスクリューコンベア15により所定量ずつ切り出し供給する部分12が1つに対して3つ設けて、回転によって、収容、プレスによる圧縮、および圧縮成型物の取り出しを並行して行えるようにする。具体的には、収容体13は、軸線が鉛直方向を向くように配置されており、円形の回転板230に貫通孔14を設けて取り付けられ軸線周りに回転可能に構成されている。収容体13の下面は固定された基板240に接しており、回転時には摺動する。回転板230が回転することによって収容体13が軸線周りに回転し、収容体13は、3つの位置に配置されるようになっている。第1の位置は、スクリューコンベア15内に投入される。第2の位置は、第1の位置で投入されたアスベスト含有体がこの位置で圧縮される。つまり、第2の位置の上方には、プレスのような押圧具250が配置されており、上方から収容体13に進入可能となっている。そして、第2の位置に隣接する第3の位置の下方には、ベルトコンベア270が配置されている。一方、第3の位置の上方には、上下動可能に支持された押し出し具280が配置されており、第3の位置に収容体13内に進入し、圧縮成型物をベルトコンベア270上に押し出すようになっている。なお、基板240の圧縮成型物が下方へと押し出されるようになっている。また、液体分の回収容器260、ベルトコンベア270、及び収容体13を回転させるモーター290は、支持台16の内部に収容されている。まず、収容体13は鉄などの金属で作られた円柱体であるが、その壁面に複数個の孔を設けられている。その孔は、圧縮時に液体分をスムースに排出するとともに、できるだけアスベスト含有物が収容体の外に出るのを抑制するという役割をする。そのために、その孔17の断面積は、収容体の壁面の内部より外部の方が大きいものとする。このように孔の断面積を変えるには、孔に断面が円形でテーパーを設けても、あるいは2段階あるいはそれ以上の階段状であってもよい。収容体の内面に開いた部分の直径は、1mm以上、3mm以下(円形でない場合は断面積として、3.2mm2以上、28.8mm2 以下とする。一方、収容体3の外面に開けられた孔の部分は、2mm以上、8mm以下(円形でない場合は断面積として、12.8mm2以上、205mm2以下とする。このように、収容体から出てきた一部、泥状のアスベスト含有物を含む固液混合物は、基板240に取り付けられた遮蔽板22によって、基板から外に流れ出るのを押さえられ、基板240に設けられた開口部から下に流れ落ち、回収装置260に集められる。なお、収容体13を支える基板240にも同様の孔20を設けて液体分を排出する。図1の5には圧縮、成型のための装置がたとえば2台搭載されている。

【0022】

次に上記のように構成された処理装置を用いた圧縮、成型の処理工程について説明する。槽11にアスベスト含有被覆層の剥ぎ取り物を投入すると、このアスベスト含有体は、スクリューコンベア15によって所定量ずつ下方に落下していき収容体13において第1の位置にある収容体13に投入される。所定量のアスベスト含有体が投入されると、収容体13は回転板230とともに回転し、アスベスト含有体が収容された収容体13が第2の位置に移動される。続いて、第2の位置では、押圧具250が下降し、収容体13内のアスベスト含有体を圧縮する。この過程において、アスベスト含有体に含有されていた液体分が、収容体13の壁面に設けられ孔などを通して絞り出され、基板240の開口部から流れ出し、回収容器260で回収される。所定の圧縮が完了すれば、収容体13がさらに回転し、成型物が入っている収容体13が第3の位置へ移動される。そして、この位置においては、押し出し具280が下降して、収容体13内の成型物をベルトコンベア270上に落下させる。こうして、圧縮成型物60はベルトコンベア270によって搬送されていく。各収容体13でこの処理が1つづつずれて並行して行われる。そのため、アスベスト含有体の圧縮は、半連続的に行われる。斯くしてアスベスト含有物(乾燥時の見かけ比重:0.3〜0.4程度)であったものを、見かけ比重1.5以上、好ましくは1.8〜2.1程度にまで増すことができ、アスベスト含有物の見かけ容積(乾燥時)を1/3〜1/5程度まで減らすことができる。

【0023】

圧縮、成型された物は、ビニール袋に入れて図1の10に仮置きされ、逐次、別の車に積み代えられ、埋め立てのために管理型最終処分場か、焼成あるいは溶融してアスベストを無害化する装置が設置されている場所に搬送される。搬送についていえば、通常のように剥ぎ取られたままではなく、圧縮、成型されていることによって、容積が減少していること(たとえば1/3〜1/5)、液体ジェットで剥ぎ取ったままのものに比べて水分含有量が15〜25%に低下しているので重量が減少し、かつ遊離の液体が存在しないことで、ビニール袋にいれても袋を取り扱いやすくするなどの効果がある。さらに、搬送先で、焼成あるいは溶融してアスベストを無害化する場合には、加熱処理を行いやすいという効果がある。

【0024】

次に、0022で搾り出された、固体を1部含む液体の処理方法について述べる。本発明では回収装置260に集められた固液混合物には中性凝集剤が加えられて、固体の凝集、沈澱を促進する。中性の凝集剤を用いる理由は、分離された液体が、0026に後述のように、液体ジェット用に循環使用する場合にシリコーン樹脂乳化液の性状(硬化能など)を阻害しないためである。この中性凝集材としては、たとえば、半水石膏の粉末を主体とするもので、これに凝集促進のために 全体量の5%以下の無機系の凝集剤;ポリ塩化アルミニウム、硫酸アルミニウムなど、あるいは有機系の凝集剤;ポリアクリルアミド系などが加えられたものを用いることができる。この場合、中性凝集材の添加量は、処理対象物の重量の0.3〜2.0%の範囲が適している。中性凝集剤を添加して混合すると迅速に、固体分の凝集、沈澱が進行する。この上澄み液は抜き出して、必要に応じてフィルターを通してから、第1次(粗剥ぎ取り)のジェット用の液に加えて循環使用される。

【0025】

一方、凝集、沈澱させて得られた固体分は、液体の分離の仕方にもよるが、ある量の遊離液体を伴っている。これをビニール袋などに入れて最終処分場に運ぶには、取り扱いなどに問題がある。そこで本発明では、この凝集、沈澱させて得られた固体分は、剥ぎ取り物の圧縮、成型工程に加えて処理をする。それによって、固体分は最終的に圧縮、成型物になる。

【0026】

剥ぎ取り処理後、一般の交通が再開されるまでの間に、作業対象になった場所に対して熱風吹き付けによる乾燥作業が行われる。これによって送電再開時に電気系統など濡れていることによって生じる漏電などの電気トラブルを回避するとともに、壁面にアスベスト含有物がわずかに残っている場合、あるいは剥ぎ取られたものの1部が完全に回収されていなかった場合に、仕上げ処理時に塗布したシリコーン樹脂を硬化させることでアスベスト繊維の飛散を完全に防止できる。すなわち、この工程の目的は第1次剥ぎ取り(粗剥ぎ取り)と仕上げ処理に用いた液体の水分を蒸発させることである。なお、この時点で、剥ぎ取りの残留物が見つけられた場合には、人力による局所手直しが行われるが、それまでの間、硬化したシリコーン樹脂によってアスベストは完全に封じ込めておくことができる。

【0027】

以上の工程により、アスベスト含有被覆層の剥ぎ取り作業を液体ジェットで効率的に行うとともに、その液体に起因する問題、すなわち剥ぎ取り物の散乱や剥ぎ取り物に多量の液体が含まれていることにより最終処分物の重量、嵩が多く、取り扱いにくいことなどを解決し、また液体の流れ出しや、剥ぎ取り回収物の遊離液体が存在することによるトラブルを防止し、かつ液体のプロセス内での循環使用が可能になる。

【実施例】

【0028】

対象となったのは長さ1100m、断面の壁面長さが17mのトンネルの内面に施された、厚さ2mmの、アスベストを15%含む吹き付け被覆層(残りはロックウール)である。事前調査により、突起物などがあって走行しながらの液体ジェットでの剥ぎ取りに適さない場所を特定した。本発明の走行しながらの剥ぎ取りが可能な部分は、断面の壁面長さが12mであった。本発明の走行台車による作業は、午後11時から午前6時までの間、一般の交通を停止して行われた。

剥ぎ取りなどに用いられた装置は図1に示したものである。液体ジェット吹き付け装置は、10本のノズルが10cm間隔で並べられた第1次剥ぎ取り(粗剥ぎ取り)用吹き付け装置を1連(各ノズルは液量が6リットル/分で、回転ノズルにより約10cmの幅が処理できる)と、5本のノズルが20cm間隔で並べられた仕上げ処理用吹き付け装置を1連(各ノズルは液量が4リットル/分で、回転ノズルにより約20cmの幅が処理できる)が、25cmの間隔を置いて設置されている。供給する液体は、シリコーン樹脂(信越化学工業製Polon MF56)を、第1次剥ぎ取り(粗剥ぎ取り)用には5%、仕上げ処理用には22%含むものが用いられた。そして走行1回につき、剥ぎ取り幅が1m 、移動速度1800m/hで、平均400m連続して剥ぎ取り処理が行われた。この作業を1日約5時間(中断を含む)2日間かけて行われた。剥ぎ取り物の受け止めから、圧縮成型装置までの流れは、0019,0020に述べたとおりである。なお、作業中に、剥ぎ取られたアスベスト含有物の受け止める器具3の外側の空気の試料を採取して調べた結果、1ミクロン以上のアスベスト繊維は検出されなかった。剥ぎ取られたアスベストは図2、図3に示した装置2台を用いて、0022で述べた方法で圧縮、成型され、水平断面積70cm2、高さ 30〜50cmの成型物にした。この水分含有量は平均25%であった。

この成型物はビニール袋に入れて密閉し、10の部分に仮置きし、順次、トラックに積み替えて、埋め立て処分のため管理型最終処分場に搬送した。圧縮、成型時に搾り出された液には、0024で述べた石膏系凝集剤を1.1%加えて、固形分を凝集、沈殿させ、上澄み液は、フィルターを通して第1次剥ぎ取り(粗剥ぎ取り)用の液に加えて循環使用した。また、凝集、沈殿物は、剥ぎ取り物に加えて圧縮、成型した。剥ぎ取り物を11の槽11まで運んだ後の、吸引ガスは集塵機を通した後、排出した。

剥ぎ取り後、交通再開前に、剥ぎ取りを行った壁面に100〜120℃の熱風を吹きつけて、水分の乾燥を行い、シリコーン樹脂の硬化、封じ込めを行った。その作業中に肉眼で見つけられたアスベスト被覆層の残留物の存在場所は調査、記録され、後述の人力による作業時に剥ぎ取り、およびシリコーン樹脂の吹きつけの作業が行われた。

上記の走行方式の剥ぎ取り作業が終了後、7日間かけて、壁面に突起物などが存在する、断面の壁面長さが5mの部分は、養生シートを貼っての従来型のヘラ、ブラシ、スクレーパーを用いた人力による剥ぎ取り作業が行われた。なお、その作業でも、本発明と同じ、圧縮、成型の設備が使用された。

【産業上の利用可能性】

【0029】

本発明は、トンネル、地下鉄、道路など、自動車や電車などが走る施設の壁面などに施されたアスベスト含有被覆層を迅速かつ安全に剥ぎ取り処理するために用いることができる。アスベストが含有されていない被覆層の剥ぎ取りにも利用することができる。

【図面の簡単な説明】

【0030】

【図1】本発明を実施するのに用いる装置の1例を示す。

【図2】圧縮、成型するための装置を示す。

【図3】液体分を抜くための収容体3も構造を示す。

【符号の説明】

【0031】

1. 移動できる台車

2. 液体ジェット吹き付け装置(第1次剥ぎ取り用)

2´.液体ジェット吹き付け装置(仕上げ処理用)

3. 剥ぎ取られたアスベスト含有物を受け止める器具

4. 受け止められたアスベスト含有物を移送する装置

5. アスベスト含有物を圧縮、成型する装置

6. 圧縮時に搾り出された液体を回収して処理する装置およびジェット用液体の調整装置

7. ガスの集塵装置

8. 運転台

9. トンネルなどの壁面

10.圧縮、成型物の仮置き場

11.槽

12.所定量づつ切り出し供給する部分

13.収容体

14.貫通孔

15.スクリューコンベア

16.支持台

17.収容体3の壁面に設けられた孔

20.収容体10を支える基板に設けられた孔

60.圧縮、減容物

230.回転板

240.基板

250.押圧具

260.回収容器

270.ベルトコンベア

280.押し出し具

290.モーター

【技術分野】

【0001】

本発明は、吸音、耐火などのために、自動車や電車などが走るトンネルや道路などの壁面に施されたアスベスト含有被覆層を安全に剥ぎ取り処理するための方法に関する。

【背景技術】

【0002】

アスベストは,断熱性、耐熱性、吸音性など工業的に優れた特性を持っているために、建築、土木関係などで、被覆材として広く採用されてきた。自動車や電車などが通るトンネル、地下鉄などの壁面や道路などの壁にも、吸音性や耐火性を上げる目的で被覆材として使用されてきた。かし、最近になって、アスベストに起因すると思われる肺ガン、中皮腫患者が増加して大きな社会問題になっている。そして、アスベスト含有量がある値以上のものは使用禁止になっているが、すでに用いられているものについても安全に剥ぎ取り、最終処分することが必要とされている。

【0003】

建物の場合には、普通、剥ぎ取りを行う場所を養生シートで隔離して、密閉された空間内で剥ぎ取り作業が行われるが、本発明が対象とするトンネルなどの壁面の場合には、交通への影響から作業可能時間が限定されていて迅速に作業を進めなければならないという要求があり、また、密閉することがむつかしいという問題がある。特許文献1には、トンネルなどの長大構造物内で、人力によるアスベスト含有層を剥ぎ取る作業を密閉された空間内で行う方法として、複数の着脱自在の遮蔽パネルで覆う工程と、長大構造物の延伸方向に移動可能に載置された前記遮蔽パネルに対向する面が開口可能な作業函体を所定の位置に移動させる工程と、前記遮蔽パネル方向に作業函体を移動させるとともに養生シートを展開して形成した作業エリア内から遮蔽パネルを外す工程と、作業エリアに連通する範囲内のアスベストを含有する被覆層を除去する工程と、その後に遮蔽パネルを元の位置に戻して取り付ける工程からなる方法が示されている。これは移動可能な作業函体の中でアスベスト含有物の剥ぎ取り作業を行う方法であり、作業効率や作業者への負荷などに課題が残されている。

建築物でのアスベスト含有被覆層の剥ぎ取りについては、従来、ヘラ、ブラシ、スクレーパーなどを用いた手作業で行われてきた。これに対して、より効率的に行うために高圧液体を使う方法が示されている。たとえば、特許文献2には、圧縮エアーと高圧水の混合ジェット噴流による直接洗浄を行う手段によって剥離するとともに、隔離養生内を噴霧状態にして剥離された石綿(アスベスト)と噴霧水滴が交じり合って落下することによって泥状になる方法が示されている。また、特許文献3には、耐火性被覆材を剥離する水の周囲を、同じく耐火性被覆材に吹き付けられる圧力水によって形成される水カーテンで囲み、剥離された耐火被覆材を水カーテンで外に飛散しないようにして、剥離した耐火被覆材を水とともに回収して固液分離処理する方法が示されている。しかし、これらの方法は、トンネル壁面などに対して行なうには剥ぎ取り物や水の処理などに多くの課題が残されている。

特許文献4には、走行しながらトンネルなどの壁面に高圧ノズルから噴出させた液体を作用させる方法が示されている。しかし、これは壁面の汚れを洗浄することを目的とするものであって、アスベスト含有被覆層の剥離作業に適用できるものではない。

【特許文献1】特開2007−303152号公報

【特許文献2】特開2007−92387号公報

【特許文献3】特開2007−63807号公報

【特許文献4】特開2007−138703号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、トンネル、地下鉄、道路などの壁面に施されたアスベスト含有被覆層を、走行しながらアスベストの飛散を防止しつつ液体ジェットで剥ぎ取り、剥ぎ取り物の回収、圧縮、減容、搾り出された液体の浄化と剥ぎ取り処理への循環使用などを可能にし、効率的な作業、アスベストの飛散防止および発生物の処理を合わせて行うための方法である。

【課題を解決するための手段】

【0005】

上記の課題を解決するための具体的手段の第1は、トンネルなどの壁面のアスベスト含有被覆物の除去処理を、移動できる台車に載せられた2連あるいは3連以上の液体ジェット吹き付け装置、そのジェットで剥ぎ取られたアスベスト含有物を受け止める器具、受け止められたものを移送して圧縮、成型する装置を用いて、走行しながら液体ジェットによるアスベスト含有物の第1次剥ぎ取り(粗剥ぎ取り)と、第1次剥ぎ取りされた後の面の仕上げのための処理を並行して行うことである。

【0006】

具体的手段の第2は、0005において、ジェットに使用する液体としてシリコーン樹脂乳化液を用い、シリコーン樹脂の濃度は第1次剥ぎ取り(粗剥ぎ取り)に用いる液体よりも、第1次剥ぎ取りされた後の面の仕上げのための処理に用いる液体の方を高くすることである。

【0007】

具体的手段の第3は、0005あるいは0006において、アスベスト含有物剥ぎ取り作業が終了後、一般の交通が再開されるまでの間に、作業対象になった箇所に対して熱風吹き付けによる乾燥作業が行なわれることである。

【0008】

具体的手段の第4は、0005において、ジェットで剥ぎ取られたアスベスト含有物を受け止める器具と処理対象の壁面の間の空間を吸引することによって、アスベスト繊維の飛散を防止することである。

【0009】

具体的手段の第5は、圧縮時に搾り出され液を回収して中性凝集剤を加えて固体分の凝集、沈殿を行い、分離された液体をジェット吹き付けに循環使用することである。

【0010】

具体的な手段の第6は、0009で凝集、沈殿したものを、0005での剥ぎ取り物の圧縮、成型時に加えて処理することである。

【発明の効果】

【0011】

0005の方法によって、トンネル、地下鉄などの壁面に施されたアスベスト含有被覆層を、走行しながらアスベストの飛散を防止しながら液体ジェットで剥ぎ取り、剥ぎ取り物の回収、圧縮、減容、搾り出された液体の浄化と剥ぎ取り処理への循環使用を可能にし、効率的な作業、アスベストの飛散防止および発生物の処理を合わせて行うことができる。特に0006の方法によって、剥ぎ取り時のアスベストの飛散を防止でき、また、わずかにアスベスト含有物が残存したとしてもシリコーン樹脂の硬化によって完全封じ込めが行える。0007の方法によって、液体に起因する電気事故を防止するとともに、わずかにアスベスト含有物が残存したとしてもシリコン樹脂の硬化によって完全封じ込めが行える。また、0008の方法によって、アスベストの破砕片が存在しているおそれがある空間を局限できる。0009の方法によって、剥ぎ取り物の重量、容積の減少ができ、また発生した液体を循環使用できる。0010の方法によって、水分含有量が多いために廃棄処分しにくいものの発生しないようにできる。以上、0005〜0010の方法によって、本発明が目的とする、トンネルなどの壁面に施されたアスベスト含有被覆層を、走行しながらアスベストの飛散を防止しつつ液体ジェットで剥ぎ取り、剥ぎ取り物の回収、圧縮、減容、搾りだされた液体の浄化と剥ぎ取り処理への循環使用を可能にし、効率的な作業、アスベストの飛散防止および発生物の処理を合わせて行うことが可能になる。

【発明を実施するための最良の形態】

【0012】

本発明が処理の対象とするのは、自動車や電車が通過するトンネル、地下鉄の壁面や、道路の横に立てられた壁面などのうち、アスベスト含有物による被覆が施されているものである。本発明の目的は、その大部分の剥ぎ取り、後処理を自動的に、作業効率高く行うことである。したがって、壁面に照明などの器具や換気扇、電気系統の配線や器具が存在する部分は、本発明の処理の前あるいは後で、たとえば通常法を用いて行われるものとする。したがって、事前に壁面の状況が調査されて、本発明によりトンネルなどの長さ方向に移動する台車によって剥ぎ取り処理が行える部分が特定され、作られた作業計画にしたがって、以下に述べる剥ぎ取りなどの作業が行われる。

【0013】

交通量が多いトンネル、地下鉄、道路などでは、交通への影響を極力、抑制しながら安

全に作業を行うことが要請される。そこで、たとえば、毎日、夜間の限られた時間のみの交通を止めて、その時間帯が過ぎれば交通を再開するという形で作業が行われる。交通を止める時間の範囲内でいかにして剥ぎ取りなどの作業効率を上げることと安全確保の両立が本発明の最大の課題である。そのためには、まず、作業開始からできるだけ短い時間でアスベスト含有被覆層の剥ぎ取りが始められるようにすること、つぎに剥ぎ取り作業が迅速に進行すること、さらに、剥ぎ取り作業が一段落した後、短い時間で交通を再開しても、安全が確保できるようにすることが重要である。その方策として、従来のように養生シートで隔離して、その中で剥ぎ取り作業を行うということは採用できない。また、剥ぎ取り物や副生物を散乱しないようにし、作業現場で迅速に取り扱いしやすいものに変換することが必要である。そのためには従来法のように、剥ぎ取りを行った後、剥ぎ取り物を集めてビニール袋に入れるというような作業形態は採用することができない。

【0014】

本発明では、剥ぎ取り作業を迅速に進めるために、液体ジェットを用いる。液体ジェットを用いる剥ぎ取りは、第1次剥ぎ取り(粗剥ぎ取り)と仕上げ処理からなる。ここで言う第1次剥ぎ取り(粗剥ぎ取り)とは被覆層に対して行い、その大部分を剥がす作業である。一方、仕上げ処理とは、部分的に残ったアスベスト含有物を剥ぎ取り、必要によってはそこに液体を吹き付けて塗膜を形成して、ごくわずかに残ったアスベストの飛散を防止できるようにすることである。普通は、第1次剥ぎ取り(粗剥ぎ取り)と仕上げ処理が別々に行なわれる。しかし、本発明では時間的に対応するために、第1次剥ぎ取り(粗剥ぎ取り)と仕上げ剥ぎ取りを並行して行えるようにする。また、用いた液体を迅速に回収、処理できるようにしなければならない。さらに、用いた液体が電気系統に降りかかったりしていると、本発明の対象にように迅速に交通を再開する必要がある場合には、電気事故の原因になるおそれがあるので、その対応も必要である。

【0015】

そのために、本発明の特色の第1は図1示すような、移動できる台車1に載せられた2連あるいは3連以上の液体ジェット吹き付け装置2、2´、そのジェットで剥ぎ取られたアスベスト含有物を受け止める器具3、受け止められたものを移送する器具4.それを圧縮、成型する装置5(その詳細は図2,3に示す)を用いることである。液体ジェット吹き付け装置について言う「連」とはノズルによってきまる液体ジェットの数は複数であっても、それに供給される液体の条件、すなわち液体の種類、圧力などが同じものを意味する。本発明においては、少なくとも第1次剥ぎ取り(粗剥ぎ取り)を行う1連と、仕上げ剥ぎ取りを1連からなり、必要によって、さらに、第1次剥ぎ取り(粗剥ぎ取り)などを行うものの連の数をふやして、1回の走行、通過による剥ぎ取り面積を増やすことができる。液体ジェットの吹きつけ器具の位置は任意に設定して固定でき、液体ジェットを壁面に吹き付けながら台車が移動し、アスベスト含有物の第1次剥ぎ取り(粗剥ぎ取り)と、第1次剥ぎ取りされた後の面の仕上げのための処理を並行して進められる。

【0016】

剥ぎ取られる面積は第1次剥ぎ取り(粗剥ぎ取り)の液体ジェットの幅と移動速度によって決まる。たとえば剥ぎ取ろうとするアスベスト被覆層の厚さが20mmの場合、1m2を約2リットルの液体量のジェットで剥ぎ取ることができる。第1次剥ぎ取り(粗剥ぎ取り)液体ジェット吹き付け装置の各ノズルは、たとえば液体量6リットル/分で、回転ノズルを用いてたとえば約10cmの幅の剥ぎ取り処理が行える。たとえば、このノズルが10cm間隔で10本並べられたのが1連の液体ジェット吹き付け装置で、このノズルの角度は剥ぎ取ろうとする場所に向けて自由に設定、固定できるようになっている。これがたとえば30m/分で移動すれば幅1mの剥ぎ取りが行われることになる。必要により、この第1次剥ぎ取り(粗剥ぎ取り)用液体ジェット吹き付け装置2を2連、あるいはそれ以上にすることで1回の通過による剥ぎ取り面積を増やすことができる。この第1次剥ぎ取り(粗剥ぎ取り)用液体ジェット吹き付け装置2の後にたとえば、25〜30cmの間隔をおいて仕上げ用液体ジェット吹き付け装置2´が追従する。その役割は、粗剥ぎ取りで残ったアスベスト含有物を剥離するとともに、壁面にわずかに残るおそれのあるアスベストを飛散しないように封じ込めることである。そのためには、液体ジェットの力は、粗剥ぎ取りの1/3程度でよく、粗剥ぎ取りに比べて各ノズルの液体量を減らすか、あるいは回転ノズルによりジェットの広がりを大きくして、ノズル本数を減らすことができる。本発明では粗剥ぎ取り後の残留アスベストの状況を目視で確認できないので、たとえば第1次剥ぎ取り(粗剥ぎ取り)用液体ジェット吹き付け装置2と仕上げ用液体ジェット吹き付け装置2´のノズルの位置をずらすことで剥ぎ取り残留物を少なくする。

【0017】

本発明の第2の特徴は、ジェットに使用する液体にシリコーン樹脂乳化液を用いることである。シリコーン樹脂はシリコーンを含む高分子(ポリマー)で、このシリコーン樹脂のベースポリマー、架橋ポリマーに触媒を加え、さらに乳化剤を加え、水に乳化した状態にしたものがシリコーン樹脂の乳化液である。この状態では高分子はマイクロカプセル状である。これは、水が存在する限り乳化状態、すなわち液体として安定しており、アスベストを含む吹き付け層などに対して濡れ性をもっているので、アスベストを含む層に浸透、湿潤が起こる。この乳化した状態の液体から水の蒸発がしてしまうと、マイクロカプセルが壊れて架橋が起こり、硬化が進行する。シリコーン樹脂には、通常オイル型、オイルコンパウンド型、溶液型、エマルジョン型、自己乳化型などがある。制限されないが、本発明で用いられるシリコーン樹脂は、好ましくは水と併用することができるエマルジョン型(O/W型エマルジョン)および自己乳化型である。特に好ましくはエマルジョン型であり、中でも架橋反応により硬化し、シリコーン皮膜を形成する反応性のエマルジョン型シリコーン樹脂が好適に使用できる。商業的に入手できる反応性のシリコーン樹脂(エマルジョン型)としては、制限されないが、信越化学工業株式会社のPolon MF−20(商品名)、Polon MF−23(商品名)、Polon MF−56(商品名)、Polon MK−206(商品名)、Polon MWS(商品名)、KM2002T(商品名)、およびKM20002L−1(商品名)などを例示することができる。

【0018】

ジェットに使用する液体としては、シリコーン樹脂の濃度は第1次剥ぎ取りに用いる液体より、第1次剥ぎ取りされた後の面の仕上げのための処理に用いる液体の方が高くする。

仕上げ処理は乾燥により硬化後に、わずかにでも残るおそれのあるアスベスト繊維を完全に封じ込めることが必要であるので、シリコーン樹脂分の濃度が10%以上、望ましくは、20〜40%とする。一方、1次剥ぎ取り(粗剥ぎ取り)用は、剥ぎ取られたアスベスト含有物が圧縮、成型されたものを硬化させるためのものであり、濃度が高すぎとアスベスト含有層への湿潤には不利になるのでシリコーン樹脂の濃度は2%以上、望ましくは、5〜20%とする。このように、第1次剥ぎ取り(粗剥ぎ取り)に比べて、仕上げ処理の方が用いる液体のシリコーン濃度を高くする。

【0019】

剥ぎ取られたアスベスト含有物は、本発明では、3で受け止められる。この3は、鋼などによって作られており、周辺にはスポンジ製のクッションなどが取り付けられている。この3によって、剥ぎ取り場所に対する作業者の視界がさえぎられているが、3によって剥ぎ取り物の回収する手間が省ける。さらに、3をクッションを介して壁面9に押し付け、この内部を吸引することによって、アスベストが飛散するおそれがある空間を壁面と3で囲まれた空間に限定できる。ジェットで剥ぎ取られたアスベスト含有物を受け止める器具3と処理対象の壁面9の間の空間を吸引することによって、アスベスト繊維の飛散を防止できる。

【0020】

3の中に受け止められた剥ぎ取りアスベスト含有物(固体、液体)は、屈曲可能な管状の移送装置4の中をガス吸引によって移動し、5内に置かれたアスベスト含有物の圧縮、成型装置の中の槽11に入る。一方、ガスはさらに吸引されて7の集塵機に入る。そこで、集塵処理された後、1部は液体ジェット用のガスに用いられ、他は外気に放散される。

【0021】

次に、搬送されてきたアスベスト含有剥ぎ取り物を圧縮・成型する工程についてのべる。圧縮、成型に用いる装置5の1例を図2、図3に示す。剥ぎ取り物が入れられる槽11の部分、そのアスベスト含有物をスクリューコンベア15により所定量ずつ切り出し供給する部分12、およびそのアスベスト含有物を受け、押圧機で圧縮する収容体13の部分から構成される。槽11は支持台16によって支持されている。収容体13は、槽11およびスクリューコンベア15により所定量ずつ切り出し供給する部分12が1つに対して3つ設けて、回転によって、収容、プレスによる圧縮、および圧縮成型物の取り出しを並行して行えるようにする。具体的には、収容体13は、軸線が鉛直方向を向くように配置されており、円形の回転板230に貫通孔14を設けて取り付けられ軸線周りに回転可能に構成されている。収容体13の下面は固定された基板240に接しており、回転時には摺動する。回転板230が回転することによって収容体13が軸線周りに回転し、収容体13は、3つの位置に配置されるようになっている。第1の位置は、スクリューコンベア15内に投入される。第2の位置は、第1の位置で投入されたアスベスト含有体がこの位置で圧縮される。つまり、第2の位置の上方には、プレスのような押圧具250が配置されており、上方から収容体13に進入可能となっている。そして、第2の位置に隣接する第3の位置の下方には、ベルトコンベア270が配置されている。一方、第3の位置の上方には、上下動可能に支持された押し出し具280が配置されており、第3の位置に収容体13内に進入し、圧縮成型物をベルトコンベア270上に押し出すようになっている。なお、基板240の圧縮成型物が下方へと押し出されるようになっている。また、液体分の回収容器260、ベルトコンベア270、及び収容体13を回転させるモーター290は、支持台16の内部に収容されている。まず、収容体13は鉄などの金属で作られた円柱体であるが、その壁面に複数個の孔を設けられている。その孔は、圧縮時に液体分をスムースに排出するとともに、できるだけアスベスト含有物が収容体の外に出るのを抑制するという役割をする。そのために、その孔17の断面積は、収容体の壁面の内部より外部の方が大きいものとする。このように孔の断面積を変えるには、孔に断面が円形でテーパーを設けても、あるいは2段階あるいはそれ以上の階段状であってもよい。収容体の内面に開いた部分の直径は、1mm以上、3mm以下(円形でない場合は断面積として、3.2mm2以上、28.8mm2 以下とする。一方、収容体3の外面に開けられた孔の部分は、2mm以上、8mm以下(円形でない場合は断面積として、12.8mm2以上、205mm2以下とする。このように、収容体から出てきた一部、泥状のアスベスト含有物を含む固液混合物は、基板240に取り付けられた遮蔽板22によって、基板から外に流れ出るのを押さえられ、基板240に設けられた開口部から下に流れ落ち、回収装置260に集められる。なお、収容体13を支える基板240にも同様の孔20を設けて液体分を排出する。図1の5には圧縮、成型のための装置がたとえば2台搭載されている。

【0022】

次に上記のように構成された処理装置を用いた圧縮、成型の処理工程について説明する。槽11にアスベスト含有被覆層の剥ぎ取り物を投入すると、このアスベスト含有体は、スクリューコンベア15によって所定量ずつ下方に落下していき収容体13において第1の位置にある収容体13に投入される。所定量のアスベスト含有体が投入されると、収容体13は回転板230とともに回転し、アスベスト含有体が収容された収容体13が第2の位置に移動される。続いて、第2の位置では、押圧具250が下降し、収容体13内のアスベスト含有体を圧縮する。この過程において、アスベスト含有体に含有されていた液体分が、収容体13の壁面に設けられ孔などを通して絞り出され、基板240の開口部から流れ出し、回収容器260で回収される。所定の圧縮が完了すれば、収容体13がさらに回転し、成型物が入っている収容体13が第3の位置へ移動される。そして、この位置においては、押し出し具280が下降して、収容体13内の成型物をベルトコンベア270上に落下させる。こうして、圧縮成型物60はベルトコンベア270によって搬送されていく。各収容体13でこの処理が1つづつずれて並行して行われる。そのため、アスベスト含有体の圧縮は、半連続的に行われる。斯くしてアスベスト含有物(乾燥時の見かけ比重:0.3〜0.4程度)であったものを、見かけ比重1.5以上、好ましくは1.8〜2.1程度にまで増すことができ、アスベスト含有物の見かけ容積(乾燥時)を1/3〜1/5程度まで減らすことができる。

【0023】

圧縮、成型された物は、ビニール袋に入れて図1の10に仮置きされ、逐次、別の車に積み代えられ、埋め立てのために管理型最終処分場か、焼成あるいは溶融してアスベストを無害化する装置が設置されている場所に搬送される。搬送についていえば、通常のように剥ぎ取られたままではなく、圧縮、成型されていることによって、容積が減少していること(たとえば1/3〜1/5)、液体ジェットで剥ぎ取ったままのものに比べて水分含有量が15〜25%に低下しているので重量が減少し、かつ遊離の液体が存在しないことで、ビニール袋にいれても袋を取り扱いやすくするなどの効果がある。さらに、搬送先で、焼成あるいは溶融してアスベストを無害化する場合には、加熱処理を行いやすいという効果がある。

【0024】

次に、0022で搾り出された、固体を1部含む液体の処理方法について述べる。本発明では回収装置260に集められた固液混合物には中性凝集剤が加えられて、固体の凝集、沈澱を促進する。中性の凝集剤を用いる理由は、分離された液体が、0026に後述のように、液体ジェット用に循環使用する場合にシリコーン樹脂乳化液の性状(硬化能など)を阻害しないためである。この中性凝集材としては、たとえば、半水石膏の粉末を主体とするもので、これに凝集促進のために 全体量の5%以下の無機系の凝集剤;ポリ塩化アルミニウム、硫酸アルミニウムなど、あるいは有機系の凝集剤;ポリアクリルアミド系などが加えられたものを用いることができる。この場合、中性凝集材の添加量は、処理対象物の重量の0.3〜2.0%の範囲が適している。中性凝集剤を添加して混合すると迅速に、固体分の凝集、沈澱が進行する。この上澄み液は抜き出して、必要に応じてフィルターを通してから、第1次(粗剥ぎ取り)のジェット用の液に加えて循環使用される。

【0025】

一方、凝集、沈澱させて得られた固体分は、液体の分離の仕方にもよるが、ある量の遊離液体を伴っている。これをビニール袋などに入れて最終処分場に運ぶには、取り扱いなどに問題がある。そこで本発明では、この凝集、沈澱させて得られた固体分は、剥ぎ取り物の圧縮、成型工程に加えて処理をする。それによって、固体分は最終的に圧縮、成型物になる。

【0026】

剥ぎ取り処理後、一般の交通が再開されるまでの間に、作業対象になった場所に対して熱風吹き付けによる乾燥作業が行われる。これによって送電再開時に電気系統など濡れていることによって生じる漏電などの電気トラブルを回避するとともに、壁面にアスベスト含有物がわずかに残っている場合、あるいは剥ぎ取られたものの1部が完全に回収されていなかった場合に、仕上げ処理時に塗布したシリコーン樹脂を硬化させることでアスベスト繊維の飛散を完全に防止できる。すなわち、この工程の目的は第1次剥ぎ取り(粗剥ぎ取り)と仕上げ処理に用いた液体の水分を蒸発させることである。なお、この時点で、剥ぎ取りの残留物が見つけられた場合には、人力による局所手直しが行われるが、それまでの間、硬化したシリコーン樹脂によってアスベストは完全に封じ込めておくことができる。

【0027】

以上の工程により、アスベスト含有被覆層の剥ぎ取り作業を液体ジェットで効率的に行うとともに、その液体に起因する問題、すなわち剥ぎ取り物の散乱や剥ぎ取り物に多量の液体が含まれていることにより最終処分物の重量、嵩が多く、取り扱いにくいことなどを解決し、また液体の流れ出しや、剥ぎ取り回収物の遊離液体が存在することによるトラブルを防止し、かつ液体のプロセス内での循環使用が可能になる。

【実施例】

【0028】

対象となったのは長さ1100m、断面の壁面長さが17mのトンネルの内面に施された、厚さ2mmの、アスベストを15%含む吹き付け被覆層(残りはロックウール)である。事前調査により、突起物などがあって走行しながらの液体ジェットでの剥ぎ取りに適さない場所を特定した。本発明の走行しながらの剥ぎ取りが可能な部分は、断面の壁面長さが12mであった。本発明の走行台車による作業は、午後11時から午前6時までの間、一般の交通を停止して行われた。

剥ぎ取りなどに用いられた装置は図1に示したものである。液体ジェット吹き付け装置は、10本のノズルが10cm間隔で並べられた第1次剥ぎ取り(粗剥ぎ取り)用吹き付け装置を1連(各ノズルは液量が6リットル/分で、回転ノズルにより約10cmの幅が処理できる)と、5本のノズルが20cm間隔で並べられた仕上げ処理用吹き付け装置を1連(各ノズルは液量が4リットル/分で、回転ノズルにより約20cmの幅が処理できる)が、25cmの間隔を置いて設置されている。供給する液体は、シリコーン樹脂(信越化学工業製Polon MF56)を、第1次剥ぎ取り(粗剥ぎ取り)用には5%、仕上げ処理用には22%含むものが用いられた。そして走行1回につき、剥ぎ取り幅が1m 、移動速度1800m/hで、平均400m連続して剥ぎ取り処理が行われた。この作業を1日約5時間(中断を含む)2日間かけて行われた。剥ぎ取り物の受け止めから、圧縮成型装置までの流れは、0019,0020に述べたとおりである。なお、作業中に、剥ぎ取られたアスベスト含有物の受け止める器具3の外側の空気の試料を採取して調べた結果、1ミクロン以上のアスベスト繊維は検出されなかった。剥ぎ取られたアスベストは図2、図3に示した装置2台を用いて、0022で述べた方法で圧縮、成型され、水平断面積70cm2、高さ 30〜50cmの成型物にした。この水分含有量は平均25%であった。

この成型物はビニール袋に入れて密閉し、10の部分に仮置きし、順次、トラックに積み替えて、埋め立て処分のため管理型最終処分場に搬送した。圧縮、成型時に搾り出された液には、0024で述べた石膏系凝集剤を1.1%加えて、固形分を凝集、沈殿させ、上澄み液は、フィルターを通して第1次剥ぎ取り(粗剥ぎ取り)用の液に加えて循環使用した。また、凝集、沈殿物は、剥ぎ取り物に加えて圧縮、成型した。剥ぎ取り物を11の槽11まで運んだ後の、吸引ガスは集塵機を通した後、排出した。

剥ぎ取り後、交通再開前に、剥ぎ取りを行った壁面に100〜120℃の熱風を吹きつけて、水分の乾燥を行い、シリコーン樹脂の硬化、封じ込めを行った。その作業中に肉眼で見つけられたアスベスト被覆層の残留物の存在場所は調査、記録され、後述の人力による作業時に剥ぎ取り、およびシリコーン樹脂の吹きつけの作業が行われた。

上記の走行方式の剥ぎ取り作業が終了後、7日間かけて、壁面に突起物などが存在する、断面の壁面長さが5mの部分は、養生シートを貼っての従来型のヘラ、ブラシ、スクレーパーを用いた人力による剥ぎ取り作業が行われた。なお、その作業でも、本発明と同じ、圧縮、成型の設備が使用された。

【産業上の利用可能性】

【0029】

本発明は、トンネル、地下鉄、道路など、自動車や電車などが走る施設の壁面などに施されたアスベスト含有被覆層を迅速かつ安全に剥ぎ取り処理するために用いることができる。アスベストが含有されていない被覆層の剥ぎ取りにも利用することができる。

【図面の簡単な説明】

【0030】

【図1】本発明を実施するのに用いる装置の1例を示す。

【図2】圧縮、成型するための装置を示す。

【図3】液体分を抜くための収容体3も構造を示す。

【符号の説明】

【0031】

1. 移動できる台車

2. 液体ジェット吹き付け装置(第1次剥ぎ取り用)

2´.液体ジェット吹き付け装置(仕上げ処理用)

3. 剥ぎ取られたアスベスト含有物を受け止める器具

4. 受け止められたアスベスト含有物を移送する装置

5. アスベスト含有物を圧縮、成型する装置

6. 圧縮時に搾り出された液体を回収して処理する装置およびジェット用液体の調整装置

7. ガスの集塵装置

8. 運転台

9. トンネルなどの壁面

10.圧縮、成型物の仮置き場

11.槽

12.所定量づつ切り出し供給する部分

13.収容体

14.貫通孔

15.スクリューコンベア

16.支持台

17.収容体3の壁面に設けられた孔

20.収容体10を支える基板に設けられた孔

60.圧縮、減容物

230.回転板

240.基板

250.押圧具

260.回収容器

270.ベルトコンベア

280.押し出し具

290.モーター

【特許請求の範囲】

【請求項1】

移動できる台車に載せられた2連あるいは3連以上の液体ジェット吹き付け装置、そのジェットで剥ぎ取られたアスベスト含有物を受け止める器具、受け止められたものを移送して圧縮、成型する装置からなり、走行しながら液体ジェットによるアスベスト含有物の第1次剥ぎ取り(粗剥ぎ取り)と、第1次剥ぎ取りされた後の面の仕上げのための処理を並行して行うことを特徴とするトンネルなどの壁面のアスベスト含有被覆層の除去処理方法。

【請求項2】

請求項1において、ジェットに使用する液体としてシリコーン樹脂乳化液を用い、第1次剥ぎ取り(粗剥ぎ取り)に用いる液体より、仕上げのための処理に用いる液体のシリコーン樹脂の濃度の方を高くすることを特徴とするトンネルなどの壁面のアスベスト含有被覆層の除去処理方法。

【請求項3】

請求項1あるいは2において、アスベスト含有物剥ぎ取り作業が終了後、一般の交通が再開されるまでの間に、作業対象になった箇所に対して熱風吹き付けによる乾燥作業が行われることを特徴とするトンネルなどの壁面のアスベスト含有被覆層の除去処理方法。

【請求項4】

請求項1において、ジェットで剥ぎ取られたアスベスト含有物を受け止める器具と処理対象の壁面の間の空間を吸引することによって、アスベスト繊維の飛散を防止することを特徴とするトンネルなどの壁面のアスベスト含有被覆層の除去処理方法。

【請求項5】

請求項1において、圧縮時に搾り出された液を回収して中性凝集剤を加えて固体分の凝集、沈殿を行い、分離された液体はジェット吹き付け用に循環使用することを特徴とするトンネルなどの壁面のアスベスト含有被覆層の除去処理方法。

【請求項6】

請求項5において、凝集、沈殿させて得られた固体分は、請求項1の剥ぎ取り物の圧縮、成型工程に加えて処理することを特徴とするトンネルなどの壁面のアスベスト含有被覆層の除去処理方法。

【請求項1】

移動できる台車に載せられた2連あるいは3連以上の液体ジェット吹き付け装置、そのジェットで剥ぎ取られたアスベスト含有物を受け止める器具、受け止められたものを移送して圧縮、成型する装置からなり、走行しながら液体ジェットによるアスベスト含有物の第1次剥ぎ取り(粗剥ぎ取り)と、第1次剥ぎ取りされた後の面の仕上げのための処理を並行して行うことを特徴とするトンネルなどの壁面のアスベスト含有被覆層の除去処理方法。

【請求項2】

請求項1において、ジェットに使用する液体としてシリコーン樹脂乳化液を用い、第1次剥ぎ取り(粗剥ぎ取り)に用いる液体より、仕上げのための処理に用いる液体のシリコーン樹脂の濃度の方を高くすることを特徴とするトンネルなどの壁面のアスベスト含有被覆層の除去処理方法。

【請求項3】

請求項1あるいは2において、アスベスト含有物剥ぎ取り作業が終了後、一般の交通が再開されるまでの間に、作業対象になった箇所に対して熱風吹き付けによる乾燥作業が行われることを特徴とするトンネルなどの壁面のアスベスト含有被覆層の除去処理方法。

【請求項4】

請求項1において、ジェットで剥ぎ取られたアスベスト含有物を受け止める器具と処理対象の壁面の間の空間を吸引することによって、アスベスト繊維の飛散を防止することを特徴とするトンネルなどの壁面のアスベスト含有被覆層の除去処理方法。

【請求項5】

請求項1において、圧縮時に搾り出された液を回収して中性凝集剤を加えて固体分の凝集、沈殿を行い、分離された液体はジェット吹き付け用に循環使用することを特徴とするトンネルなどの壁面のアスベスト含有被覆層の除去処理方法。

【請求項6】

請求項5において、凝集、沈殿させて得られた固体分は、請求項1の剥ぎ取り物の圧縮、成型工程に加えて処理することを特徴とするトンネルなどの壁面のアスベスト含有被覆層の除去処理方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−281109(P2009−281109A)

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願番号】特願2008−136938(P2008−136938)

【出願日】平成20年5月26日(2008.5.26)

【出願人】(300057492)

【Fターム(参考)】

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願日】平成20年5月26日(2008.5.26)

【出願人】(300057492)

【Fターム(参考)】

[ Back to top ]