トンネルの接合方法

【課題】 トンネルの躯体の撤去範囲や地盤改良の範囲、トンネル用地幅を縮小できるトンネルの接合方法を提供すること。

【解決手段】 本線トンネル1とランプトンネル3との上半部を接合する際に、まず、本線トンネル1とランプトンネル3の対向するセグメントのうち、セグメント13a、セグメント13bのスキンプレートを撤去して本線トンネル1とランプトンネル3との間の掘削部17aを掘削する。そして、セグメント13a、セグメント13bの残りの部分を撤去して、本線トンネル1のセグメント25とランプトンネル3のセグメント31との間に接続部19aを設置する。接続部19aは、一端がセグメント25に固定されたコマ材27と、一端がコマ材27に、他端がセグメント31に固定されたH型鋼29と、隣合うH型鋼29の間にトンネル軸方向に配置される軸方向補強材39とを有する。

【解決手段】 本線トンネル1とランプトンネル3との上半部を接合する際に、まず、本線トンネル1とランプトンネル3の対向するセグメントのうち、セグメント13a、セグメント13bのスキンプレートを撤去して本線トンネル1とランプトンネル3との間の掘削部17aを掘削する。そして、セグメント13a、セグメント13bの残りの部分を撤去して、本線トンネル1のセグメント25とランプトンネル3のセグメント31との間に接続部19aを設置する。接続部19aは、一端がセグメント25に固定されたコマ材27と、一端がコマ材27に、他端がセグメント31に固定されたH型鋼29と、隣合うH型鋼29の間にトンネル軸方向に配置される軸方向補強材39とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トンネルの接合方法に関するものである。

【背景技術】

【0002】

従来、地下道路や地下鉄道等のトンネルの分岐・合流部分を構築する際には、掘削断面形状を変更できるトンネル掘削機を用いて、拡幅部分を有するトンネルを構築する方法(例えば、特許文献1参照)、複数のトンネルを接合する方法(例えば、特許文献2参照)等が用いられている。

【0003】

【特許文献1】特開2004−68333号公報

【特許文献2】特開2004−353264号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、複数のトンネルを接合する場合、接合したい部分が離れていると、構造物の躯体を大幅に撤去し、大きな接合部材を再構築することとなる。さらに、周囲の地盤を広範囲にわたって改良する必要が生じる場合があるが、地盤改良や凍結工法などの補助工法を多用すると、工費や工期に加え、安全性の面で課題が残る。

【0005】

本発明は、このような問題に鑑みてなされたもので、その目的とするところは、トンネルの躯体の撤去範囲や地盤改良の範囲、トンネル用地幅を縮小できるトンネルの接合方法を提供することにある。

【課題を解決するための手段】

【0006】

前述した目的を達成するための本発明は、第1のトンネルおよび第2のトンネルを構築する工程(a)と、前記第1のトンネルおよび前記第2のトンネルの対向するセグメントのうち、上半部または下半部の所定のセグメントのスキンプレートを撤去して前記第1のトンネルと前記第2のトンネルとの間の地盤を掘削する工程(b)と、前記第1のトンネルと前記第2のトンネルとを接続する接続部を設置する工程(c)と、を具備することを特徴とするトンネルの接合方法である。

【0007】

工程(c)で設置される接続部は、例えば、以下の6種類の形式のいずれかとする。第1の形式の接続部は、一端が第1のトンネルに固定されたコマ材と、一端がコマ材に、他端が第2のトンネルに固定された棒状の鋼材とからなる。コマ材は、短ボルト継手を用いて第2のトンネルに固定される。

【0008】

第2の形式の接続部は、一端が第1のトンネルに固定されたコマ材と、一端がコマ材に、他端が第2のトンネルに固定された棒状の鋼材とからなる。コマ材は、長ボルト継手を用いて第2のトンネルに固定される。

【0009】

第3の形式の接続部は、一端が第1のトンネルに固定されたコマ材と、一端がコマ材に、他端が第2のトンネルに固定された棒状の鋼材と、コマ材と棒状の鋼材との間に固定されたヒンジ継手とからなる。

【0010】

第4の形式の接続部は、一端が第1のトンネルに固定された2枚の板状材と、一端が第2のトンネルに固定され、他端が2枚の板状材の間に配置された棒状の鋼材と、2枚の板状材の間に充填されたモルタルまたはコンクリートとからなる。

【0011】

第5の形式の接続部は、内側部材の一端が第1のトンネルに固定され、外側部材の一端が前記第2のトンネルに固定された可変式セグメントからなる。可変式セグメントは、外側部材に対して内側部材をスライドさせることにより、長さ調整が可能である。

【0012】

第6の形式の接続部は、一端が第1のトンネルを構成する第1のセグメント内に配置され、他端が第2のトンネルを構成する第2のセグメント内に配置された鉄筋と、第1のセグメントおよび第2のセグメントの内側面に、鉄筋に平行または垂直に固定された板状部材と、鉄筋の周囲に設置されたコンクリートとからなる。板状部材には、必要に応じて、鉄筋を通すための穴や、コンクリートの充填性を高めるための切欠き部が設けられる。

【0013】

工程(a)で、構築される第1のトンネルは、例えば、周方向の断面がほぼD字型の本線トンネルであり、第2のトンネルは、周方向の断面が円形等のランプトンネルである。工程(c)では、工程(c)では、工程(b)でスキンプレートを撤去したセグメントの主桁の間を通るように、接続部を設置する。または、工程(b)でスキンプレートを撤去したセグメントの残りの部分の全体または一部(セグメントの主桁等)を撤去して、接続部を設置する。本発明では、接続部のトンネル内周側にトラス材を設置する工程(d)をさらに設けてもよい。

【発明の効果】

【0014】

本発明によれば、トンネルの躯体の撤去範囲や地盤改良の範囲、トンネル用地幅を縮小できるトンネルの接合方法を提供できる。

【発明を実施するための最良の形態】

【0015】

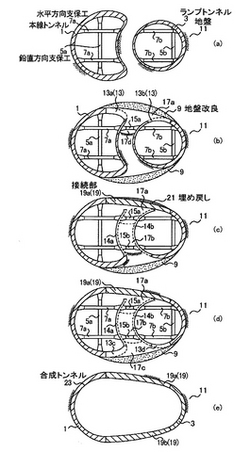

以下、図面に基づいて、本発明の第1の実施の形態について詳細に説明する。図1は、本線トンネル1とランプトンネル3を接続して合成トンネル23を形成するための各工程を示す図、図2は、合成トンネル23を上方から見た図である。図1に示すように、本線トンネル1は、地盤11内に設置され、周方向の断面がほぼD字型である。ランプトンネル3は、地盤11内に設置され、周方向の断面が円形である。合成トンネル23の形成部分において、本線トンネル1とランプトンネル3との間隔は、図2に示すように、徐々に変化する。

【0016】

第1の実施の形態では、本線トンネル1とランプトンネル3とを接合する方法について説明する。図1の(a)図は、本線トンネル1とランプトンネル3の内部に支保工を設置する工程を示す。図1の(a)図では、まず、本線トンネル1の内部に鉛直方向支保工5aを、ランプトンネル3の内部に鉛直方向支保工5bを設置する。また、本線トンネル1の内部に水平方向支保工7aを、ランプトンネル3の内部に水平方向支保工7bを設置する。

【0017】

図1の(b)図は、地盤11の掘削部17aを掘削する工程を示す。図1の(a)図に示すように支保工を設置した後、図1の(b)図に示すように、本線トンネル1およびランプトンネル3の上方・下方の地盤11に、凍結工法等を用いて地盤改良9を行う。そして、本線トンネル1の上半部のセグメント13aのスキンプレート、ランプトンネル3の上半部のセグメント13bのスキンプレートを撤去し、本線トンネル1とランプトンネル3の間の掘削部17aを掘削して、掘削部17aに支保工15aを設置する。なお、図1、図14、図18において、セグメント13の点線部分は、スキンプレートが撤去された状態であることを示す。

【0018】

図1の(c)図は、接続部19aを設置して掘削部17bを掘削する工程を示す。図1の(c)図では、図1の(b)図でスキンプレートを撤去した本線トンネル1の上半部のセグメント13aとランプトンネル3の上半部のセグメント13bの残りの部分(桁等)を撤去する。次に、本線トンネル1とランプトンネル3の上半部同士を連結する接続部19aを設置する。接続部19aの詳細な構造については後述する。接続部19aを設置した後、接続部19aの外周側に位置する掘削部17aの埋め戻し21を行う。埋め戻し21は、現地発生土やモルタル等の埋め戻し材を用いて行う。

【0019】

図1の(c)図では、さらに、本線トンネル1のランプトンネル3と対向する側部のセグメント14aのスキンプレート、ランプトンネル3の本線トンネル1と対向する側部のセグメント14bのスキンプレートをそれぞれ撤去し、掘削部17aの下方の掘削部17bを掘削して、掘削部17bに支保工15bを設置する。

【0020】

なお、図1の(b)図に示す工程で地盤改良9に凍結工法を用いた場合には、埋め戻し21を行った後の適切な時期に、本線トンネル1およびランプトンネル3の上方の地盤11の凍結を解除する。

【0021】

図1の(d)図は、掘削部17cを掘削する工程を示す図である。図1の(d)図では、本線トンネル1の下半部のセグメント13cのスキンプレート、ランプトンネル3の下半部のセグメント13dのスキンプレートを撤去し、本線トンネル1とランプトンネル3の間の掘削部17cを掘削する。

【0022】

図1の(e)図は、接続部19bを設置して合成トンネル23を完成する工程を示す。図1の(e)図では、図1の(d)図でスキンプレートを撤去した本線トンネル1の下半部のセグメント13cとランプトンネル3の下半部のセグメント13dの残りの部分(桁等)を撤去する。次に、本線トンネル1とランプトンネル3の下半部同士を連結する接続部19bを設置する。

【0023】

図1の(e)図では、接続部19bを設置した後、接続部19bの外周側に位置する掘削部17cの埋め戻し(図示せず)を行う。そして、本線トンネル1のセグメント14aおよびランプトンネル3のセグメント14bの残りの部分、鉛直方向支保工5a、鉛直方向支保工5b、水平方向支保工7a、水平方向支保工7b、支保工15a、支保工15bを撤去して、合成トンネル23を完成する。

【0024】

なお、図1の(b)図に示す工程で地盤改良9に凍結工法を用いた場合には、埋め戻し(図示せず)を行った後、本線トンネル1およびランプトンネル3の下方の地盤11の凍結を解除する。

【0025】

以下に、接続部19aの詳細な構造について述べる。図3は、接続部19a付近の斜視図、図4は、接続部19a付近の断面図を示す。図3、図4に示すように、接続部19aは、本線トンネル1のセグメント25の端面26と、ランプトンネル3のセグメント31の端面28との間に設置される。端面26、端面28は、セグメント25、セグメント31に補強材として新設する。または、セグメント25、セグメント31の継手板を端面26、端面28として用いてもよい。なお、図2に示すように、接続部19aの長さは、本線トンネル1とランプトンネル3の設置間隔によって変化する。

【0026】

図4の(a)図は、図2のAに示す部分の水平方向の断面図を、図4の(b)図は、図2のAに示す部分の垂直方向の断面図を示す。図4の(a)図は、図4の(b)図のC2−C2による断面図、図4の(b)図は、図4の(a)図のC1−C1による断面図である。

【0027】

図3、図4の(a)図、図4の(b)図に示すように、接続部19aは、一端がセグメント25の端面26に固定されたコマ材27、一端がコマ材27の他端に固定され、他端がセグメント31の端面28に固定されたH型鋼29、隣り合う2本のH型鋼29の間の空間を補強する軸方向補強材39等からなる。コマ材27は、セグメント25のリング間の継手面の延長上に固定され、H型鋼29は、セグメント31のリング間の継手面の延長上に固定される。

【0028】

図4の(a)図、図4の(b)図に示すように、コマ材27は、例えば、H型鋼の両端に継手板33を固定したものである。継手板33は、H型鋼の軸方向に垂直に固定される。H型鋼29は、H型鋼の両端に継手板35を固定したものである。継手板35は、H型鋼の軸方向に垂直に固定される。軸方向補強材39は、例えば、H型鋼である。

【0029】

コマ材27の継手板33とセグメント35の端面26、コマ材27の継手板33とH型鋼29の継手板35、H型鋼29の継手板35とセグメント31の端面28は、それぞれ、短ボルトおよびナット37によって固定される。軸方向補強材39の一端は、H型鋼29の上下のフランジの間に挿入される。軸方向補強材39の他端は、隣り合う他のH型鋼29の上下のフランジの間に挿入される。軸方向補強材39の端部は、H型鋼29のウェブまたはフランジに固定される。

【0030】

なお、図4では、H型鋼等の軸方向補強材39の端部をH型鋼29の上下のフランジの間に挿入したが、ウェブよりもフランジの方が長いH型鋼である軸方向補強材のフランジの端部を、H型鋼29の上下のフランジを挟み込むように配置し、H型鋼29のフランジと軸方向補強材のフランジとを固定してもよい。

【0031】

図4の(c)図は、図2のBに示す部分の水平方向の断面図を、図4の(d)図は、図2のBに示す部分の垂直方向の断面図を示す。図4の(c)図は、図4の(d)図のC4−C4による断面図、図4の(d)図は、図4の(c)図のC3−C3による断面図である。

【0032】

図4の(c)図、図4の(d)図に示すように、図2のBに示す部分において、接続部19aの構成は、図2のAに示す部分とほぼ同様である。図2のBに示す部分の接続部19aでは、図2のAに示す部分の接続部19aのコマ材27の替わりに、コマ材27aと誤差吸収プレート41とが用いられる。

【0033】

図4の(c)図、図4の(d)図に示すように、コマ材27aは、例えば、H型鋼の両端に継手板33aを固定したものである。片端の継手板33aはH型鋼の軸方向に垂直に、他端の継手板33aはH型鋼の軸方向と所定の角度を成して固定される。

【0034】

コマ材27aの継手板33aとセグメント25の端面26とは、短ボルトおよびナット37によって固定される。コマ材27aの継手板33aとH型鋼29の継手板35とは、間に誤差吸収プレート41を挟んだ状態で、短ボルトおよびナット37によって固定される。

【0035】

図4に示すような接続部19aを形成するには、セグメント25とセグメント31との間に、コマ材27およびH型鋼29、または、コマ材27a、誤差吸収プレート41およびH型鋼29を設置する工程と、H型鋼29のフランジの間に軸方向補強材39の端部を挿入する工程とを、トンネル軸方向に順次繰り返す。そして、隣り合うH型鋼29の間にコンクリートまたはモルタル(図示せず)を充填する。

【0036】

接続部19aを形成する際には、コマ材27、コマ材27aの大きさを一定とし、本線トンネル1とランプトンネル3との間隔の変化に伴う接続部19aの長さの変化には、H型鋼29の長さを変化させて対応する。コマ材27aを用いる部分では、数種類の厚さの誤差吸収プレート41を準備しておき、適切な厚さの誤差吸収プレート41を用いることにより施工誤差を吸収する。

【0037】

第1の実施の形態では、図1に示す接続部19bも、接続部19aと同様の部材および方法で構成される。

【0038】

このように、第1の実施の形態では、図1に示すような工程で本線トンネル1とランプトンネル3を接続することにより、合成トンネル23の形成時に、トンネルの躯体の撤去範囲や地盤改良の範囲、トンネル用地幅を縮小できる。また、図4に示すように、接続部19aを形成する際に、自重や曲げ剛性が比較的小さいH型鋼29等の鋼材を用いることにより、RC構造と比べて断面力を小さく抑えることが可能となる。図4に示す接続部19aでは、コマ材27や、コマ材27aと誤差吸収プレート41を用いた単純な構造で、ある程度の施工誤差に対処できる。

【0039】

なお、第1の実施の形態では、接続部19を図4に示す接続部19aのような構造としたが、接続部19の構造は、これに限らない。

【0040】

図5は、他の構造の接続部19c付近の断面図である。図5の(a)図は、図2のAに示す部分の水平方向の断面図を、図5の(b)図は、図2のAに示す部分の垂直方向の断面図を示す。図5の(a)図は、図5の(b)図のJ2−J2による断面図、図5の(b)図は、図5の(a)図のJ1−J1による断面図である。

【0041】

図5に示す接続部19cは、図4に示す接続部19aとほぼ同様の構成であるが、軸方向補強材39の替わりに、軸方向補強材39aが用いられる。軸方向補強材39aは、隣り合う2本のH型鋼29や、隣り合う2個のコマ材27の間の空間を補強する。軸方向補強材39aは、例えば、ウェブがフランジより長いH型鋼である。軸方向補強材39aのウェブの両端は、H型鋼29やコマ材27の上下のフランジの間に挿入される。軸方向補強材39aのフランジやウェブの両端は、H型鋼29やコマ材27のフランジやウェブに固定される。

【0042】

接続部19cでは、隣り合うH型鋼29、コマ材27の間にコンクリートまたはモルタル(図示せず)が充填される。

図5に示す接続部19cの構成は、図2のBに示す部分の接続部19aや、図1に示す接続部19bにおいても、適用することができる。

【0043】

図6は、他の構造の接続部19d付近の断面図である。図6の(a)図は、図2のAに示す部分の水平方向の断面図を、図6の(b)図は、図2のAに示す部分の垂直方向の断面図を示す。図6の(a)図は、図6の(b)図のK2−K2による断面図、図6の(b)図は、図6の(a)図のK1−K1による断面図である。

【0044】

図6に示す接続部19dは、図4に示す接続部19aとほぼ同様の構成であるが、軸方向補強材39の替わりに、プレート99が用いられる。プレート99は、隣り合う2本のH型鋼29や、隣り合う2個のコマ材27の間の空間を補強する。プレート99は、1枚の板材である。プレート99は、H型鋼29とコマ材27の上下のフランジの外側に、溶接等によって固定される。

【0045】

接続部19dでは、隣り合うH型鋼29、コマ材27の間にコンクリート(図示せず)が充填される。

図6に示す接続部19dの構成は、図2のBに示す部分の接続部19aや、図1に示す接続部19bにおいても、適用することができる。

【0046】

図7は、他の構造の接続部19e付近の断面図である。図7の(a)図は、図2のAに示す部分の水平方向の断面図を、図7の(b)図は、図2のAに示す部分の垂直方向の断面図を示す。図7の(a)図は、図7の(b)図のL2−L2による断面図、図7の(b)図は、図7の(a)図のL1−L1による断面図である。

【0047】

図7に示す接続部19eは、図4に示す接続部19aとほぼ同様の構成であるが、軸方向補強材39の替わりに、プレート101が用いられる。プレート101は、隣り合う2本のH型鋼29や、隣り合う2個のコマ材27の間の空間を補強する。プレート101は、棒状の板材である。接続部19eでは、複数のプレート101が、H型鋼29やコマ材27の上下のフランジの外側に、ボルトおよびナット103を用いて固定される。

【0048】

接続部19eでは、隣り合うH型鋼29、コマ材27の間にコンクリートまたはモルタル(図示せず)が充填される。

図7に示す接続部19cの構成は、図2のBに示す部分の接続部19aや、図1に示す接続部19bにおいても、適用することができる。

【0049】

接続部19を図5から図7に示すような構造とした場合にも、自重や曲げ剛性が比較的小さいH型鋼29等の鋼材を用いることにより、RC構造と比べて断面力を小さく抑えることが可能となる。また、コマ材27や、コマ材27aと誤差吸収プレート41を用いた単純な構造で、ある程度の施工誤差に対処できる。

【0050】

次に、第2の実施の形態について説明する。図8は、他の構造の接続部19f付近の断面図およびコマ材43の断面図を示す。第2の実施の形態では、第1の実施の形態と同様に、図1に示す各工程によって本線トンネル1とランプトンネル3とを接合するが、接続部19に、図4に示す接続部19aの替わりに、図8に示す接続部19fを用いる。

【0051】

図8の(a)図は、図2のAに示す部分の水平方向の断面図を、図8の(b)図は、図2のAに示す部分の垂直方向の断面図を示す。図8の(a)図は、図8の(b)図のD2−D2による断面図、図8の(b)図は、図8の(a)図のD1−D1による断面図である。

【0052】

図8の(a)図、図8の(b)図に示すように、接続部19fは、一端がセグメント25の端面26に固定されたコマ材43、一端がコマ材43の他端に固定され、他端がセグメント31の端面28に固定されたH型鋼29、隣り合う2本のH型鋼29の間の空間を補強する軸方向補強材39等からなる。コマ材43は、セグメント25のリング間の継手面の延長上に固定され、H型鋼29は、セグメント31のリング間の継手面の延長上に固定される。

【0053】

図8の(a)図、図8の(b)図、図8の(c)図に示すように、H型鋼29は、H型鋼の両端に継手板35を固定したものである。継手板35は、H型鋼の軸方向に垂直に固定される。軸方向補強材39は、例えば、H型鋼である。

【0054】

図8の(c)図は、コマ材43の断面図を示す。図8の(a)図、図8の(b)図、図8の(c)図に示すように、コマ材43は、例えば、筒体49、筒体49a、継手板45、継手板45a、長ボルト47、球面ナット53、ナット51、モルタル55等からなる。

【0055】

筒体49、筒体49aは、断面が矩形である。継手板45は、セグメント25内に、端面26にほぼ平行に配置される。継手板45aは、筒体49と筒体49aの境界部に、セグメント25の端面26にほぼ平行に設置される。長ボルト47は、継手板45、セグメント25の端面26、継手板45a、H型鋼29の継手板35を貫通して配置される。球面ナット53とナット51は、長ボルト47に設置される。モルタル55は、筒体49および筒体49aの内部、セグメント25の端面26とコマ材43の継手板45との間に充填される。

【0056】

コマ材43とセグメント25とは、継手板45の位置で長ボルト47に球面ナット53を設置することで固定される。コマ材43とH型鋼29とは、継手板35の位置で長ボルト47にナット51を設置することで固定される。H型鋼29の継手板35とセグメント31の端面28は、短ボルトおよびナット37によって固定される。軸方向補強材39の一端は、H型鋼29の上下のフランジの間に挿入される。軸方向補強材39の他端は、隣り合う他のH型鋼29の上下のフランジの間に挿入される。

【0057】

なお、コマ材43とセグメント25、H型鋼29を連結する際には、まず、長ボルト47を継手板45、セグメント25の端面26、継手板45a、セグメント31の継手板35に貫通させ、長ボルト47に球面ナット53とナット51とを固定する。次に、セグメント25の端面26と継手板45aの間に筒体49を、継手板45aとセグメント31の継手板35との間に筒体49aを設置する。そして、筒体49および筒体49aの内部、セグメント25の端面26とコマ材43の継手板45との間に、モルタル55を充填する。

【0058】

図8の(d)図は、図2のBに示す部分の水平方向の断面図を、図8の(e)図は、図2のBに示す部分の垂直方向の断面図を示す。図8の(d)図は、図8の(e)図のD4−D4による断面図、図8の(e)図は、図8の(d)図のD3−D3による断面図である。

【0059】

図8の(d)図、図8の(e)図に示すように、図2のBに示す部分において、接続部19fの構成は、図2のAに示す部分とほぼ同様である。図2のBに示す部分の接続部19fでは、図2のAに示す部分の接続部19fのコマ材43の替わりに、コマ材43aが用いられる。

【0060】

図8の(d)図、図8の(e)図に示すように、コマ材43aは、コマ材43とほぼ同様の構成であるが、筒体49、継手板45a、モルタル55の替わりに、筒体49b、継手板45b、モルタル55aがそれぞれ設けられる。

【0061】

筒体49bは、断面が矩形である。継手板45bは、筒体49bと筒体49aとの境界部に、セグメント25の端面26と所定の角度を成して設置される。モルタル55aは、筒体49aおよび筒体49bの内部、セグメント25の端面26とコマ材43aの継手板45との間に充填される。

【0062】

コマ材43aとセグメント25とは、継手板45の位置で長ボルト47に球面ナット53を設置することで固定される。コマ材43aとH型鋼29とは、継手板35の位置で長ボルト47にナット51を設置することで固定される。

【0063】

なお、コマ材43aとセグメント25、H型鋼29を連結する際には、まず、長ボルト47を継手板45、セグメント25の端面26、継手板45b、セグメント31の継手板35に貫通させ、長ボルト47に球面ナット53とナット51とを固定する。次に、セグメント25の端面26と継手板45bの間に筒体49bを、継手板45bとセグメント31の継手板35との間に筒体49aを設置する。そして、筒体49bおよび筒体49aの内部、セグメント25の端面26とコマ材43の継手板45との間に、モルタル55aを充填する。

【0064】

図8に示すような接続部19fを形成するには、セグメント25とセグメント31との間に、コマ材43およびH型鋼29、または、コマ材43aおよびH型鋼29を設置する工程と、H型鋼29のフランジの間に軸方向補強材39の端部を挿入する工程とを、トンネル軸方向に順次繰り返す。そして、隣り合うH型鋼29の間にコンクリート(図示せず)を充填する。

【0065】

接続部19fを形成する際には、コマ材43、コマ材43aの大きさを一定とし、本線トンネル1とランプトンネル3との間隔の変化に伴う接続部19fの長さの変化には、H型鋼29の長さを変化させて対応する。

【0066】

第2の実施の形態では、図1に示す接続部19bも、接続部19fと同様の部材および方法で構成される。

【0067】

第2の実施の形態においても、図1に示すような工程で本線トンネル1とランプトンネル3を接続することにより、合成トンネル23の形成時に、トンネルの躯体の撤去範囲や地盤改良の範囲、トンネル用地幅を縮小できる。また、図8に示すように、接続部19fを形成する際に、自重や曲げ剛性が比較的小さいH型鋼29等の鋼材を用いることにより、RC構造と比べて断面力を小さく抑えることが可能となる。図8に示す接続部19fでは、コマ材43、コマ材43aの内部にモルタル55、モルタル55aを充填することで、施工誤差に対処できる。

【0068】

次に、第3の実施の形態について説明する。図9は、他の構造の接続部19g付近の断面図を示す。第3の実施の形態では、第1の実施の形態と同様に、図1に示す各工程によって本線トンネル1とランプトンネル3とを接合するが、接続部19に、図4に示す接続部19aの替わりに、図9に示す接続部19gを用いる。

【0069】

図9の(a)図は、図2のAに示す部分の水平方向の断面図を、図9の(b)図は、図2のAに示す部分の垂直方向の断面図を示す。図9の(a)図は、図9の(b)図のE2−E2による断面図、図9の(b)図は、図9の(a)図のE1−E1による断面図である。

【0070】

図9の(a)図、図9の(b)図に示すように、接続部19gは、一端がセグメント25の端面26に固定されたコマ材57、一端がセグメント31の端面28に固定されたH型鋼29、コマ材57とH型鋼29とを連結するヒンジ継手65およびヒンジ継手67、隣り合う2本のH型鋼29の間の空間を補強する軸方向補強材39等からなる。コマ材57は、セグメント25のリング間の継手面の延長上に固定され、H型鋼29は、セグメント31のリング間の継手面の延長上に固定される。

【0071】

図9の(a)図、図9の(b)図に示すように、コマ材57は、例えば、直方形の箱体である。H型鋼29は、H型鋼の両端に継手板35を固定したものである。継手板35は、H型鋼の軸方向に垂直に固定される。ヒンジ継手65は、一端に固定板63を有する。ヒンジ継手67は、一端に固定板61を有する。軸方向補強材39は、例えば、H型鋼である。

【0072】

コマ材57とセグメント35の端面26、H型鋼29の継手板35とセグメント31の端面28は、それぞれ、短ボルトおよびナット37によって固定される。コマ材57の固定板59と、ヒンジ継手65の固定板63を有さない端部とは、溶接等によって固定される。ヒンジ継手65の固定板63と、ヒンジ継手67の固定板61を有さない端部とは、溶接等によって固定される。ヒンジ継手67の固定板61と、H型鋼29の継手板35とは、溶接等によって固定される。軸方向補強材39の一端は、H型鋼29の上下のフランジの間に挿入される。軸方向補強材39の他端は、隣り合う他のH型鋼29の上下のフランジの間に挿入される。

【0073】

図9の(c)図は、図2のBに示す部分の水平方向の断面図を、図9の(d)図は、図2のBに示す部分の垂直方向の断面図を示す。図9の(c)図は、図9の(d)図のE4−E4による断面図、図9の(d)図は、図9の(c)図のE3−E3による断面図である。

【0074】

図9の(c)図、図9の(d)図に示すように、図2のBに示す部分において、接続部19gの構成は、図2のAに示す部分と同様である。

【0075】

図9に示す接続部19gでは、ヒンジ継手65により、コマ材57に対して、H型鋼29の水平方向の回転が可能となる。また、ヒンジ継手67により、コマ材57に対して、H型鋼29の垂直方向の回転が可能となる。

【0076】

図9に示すような接続部19gを形成するには、セグメント25とセグメント31との間に、コマ材57、ヒンジ継手65、ヒンジ継手67およびH型鋼29を設置する工程と、H型鋼29のフランジの間に軸方向補強材39の端部を挿入する工程とを、トンネル軸方向に順次繰り返す。そして、隣り合うH型鋼29の間にコンクリート(図示せず)を充填する。

【0077】

接続部19gを形成する際には、コマ材57、ヒンジ継手65およびヒンジ継手67の大きさを一定とし、本線トンネル1とランプトンネル3との間隔の変化に伴う接続部19gの長さの変化には、H型鋼29の長さを変化させて対応する。

【0078】

第3の実施の形態では、図1に示す接続部19bも、接続部19gと同様の部材および方法で構成される。

【0079】

第3の実施の形態においても、図1に示すような工程で本線トンネル1とランプトンネル3を接続することにより、合成トンネル23の形成時に、トンネルの躯体の撤去範囲や地盤改良の範囲、トンネル用地幅を縮小できる。また、図9に示すように、接続部19gを形成する際に、自重や曲げ剛性が比較的小さいH型鋼29等の鋼材を用いることにより、RC構造と比べて断面力を小さく抑えることが可能となる。図9に示す接続部19gでは、ヒンジ継手65とヒンジ継手67を用いることにより、3次元的な施工誤差を吸収できる。

【0080】

次に、第4の実施の形態について説明する。図10は、他の構造の接続部19h付近の断面図を示す。第4の実施の形態では、第1の実施の形態と同様に、図1に示す各工程によって本線トンネル1とランプトンネル3とを接合するが、接続部19に、図4に示す接続部19aの替わりに、図10に示す接続部19hを用いる。

【0081】

図10の(a)図は、図2のAに示す部分の水平方向の断面図を、図10の(b)図は、図2のAに示す部分の垂直方向の断面図を示す。図10の(a)図は、図10の(b)図のF2−F2による断面図、図10の(b)図は、図10の(a)図のF1−F1による断面図である。

【0082】

図10の(a)図、図10の(b)図に示すように、接続部19hは、一端がセグメント25の端面26に固定された板材71、一端がセグメント31の端面28に固定されたH型鋼29a、板材71とH型鋼29aとを連結するモルタル75、隣り合う2本のH型鋼29aの間の空間を補強する軸方向補強材39等からなる。板材71は、セグメント25のリング間の継手面の延長上に固定され、H型鋼29aは、セグメント31のリング間の継手面の延長上に固定される。

【0083】

図10の(a)図、図10の(b)図に示すように、板材71は、例えば、ほぼ平行に配置された2枚の平板と、2枚の平板の一端に固定された継手板69とからなる。板材71を構成する2枚の平板には、必要に応じて、対向する面にスタッド73が設けられる。H型鋼29aは、H型鋼の一端に継手板35を固定したものである。継手板35は、H型鋼の軸方向に垂直に固定され、H型鋼29aと継手板35とが成す入隅部には、補強材71が設けられる。H型鋼29aには、必要に応じて、フランジの両面にスタッド73が設けられる。軸方向補強材39は、例えば、H型鋼である。

【0084】

板材71の継手板69とセグメント35の端面26、H型鋼29aの継手板35とセグメント31の端面28は、それぞれ、短ボルトおよびナット37によって固定される。H型鋼29aの継手板35を有さない端部は、板材71を構成する2枚の平板の間に挿入される。軸方向補強材39の一端は、H型鋼29aの上下のフランジの間に挿入される。軸方向補強材39の他端は、隣り合う他のH型鋼29aの上下のフランジの間に挿入される。板材71の2枚の平板の間には、モルタル75が充填される。

【0085】

図10の(c)図は、図2のBに示す部分の水平方向の断面図を、図10の(d)図は、図2のBに示す部分の垂直方向の断面図を示す。図10の(c)図は、図10の(d)図のF4−F4による断面図、図10の(d)図は、図10の(c)図のF3−F3による断面図である。

【0086】

図10の(c)図、図10の(d)図に示すように、図2のBに示す部分において、接続部19hの構成部材は、図2のAに示す部分と同様である。

【0087】

図10に示すような接続部19hを形成するには、セグメント25とセグメント31との間に、板材71、H型鋼29aおよびモルタル75を設置する工程と、H型鋼29aのフランジの間に軸方向補強材39の端部を挿入する工程とを、トンネル軸方向に順次繰り返す。そして、隣り合うH型鋼29aの間にコンクリート(図示せず)を充填する。

【0088】

接続部19hを形成する際には、板材71の大きさを一定とし、本線トンネル1とランプトンネル3との間隔の変化に伴う接続部19hの長さの変化には、H型鋼29aの長さを変化させて対応する。

【0089】

第4の実施の形態では、図1に示す接続部19bも、接続部19hと同様の部材および方法で構成される。

【0090】

第4の実施の形態においても、図1に示すような工程で本線トンネル1とランプトンネル3を接続することにより、合成トンネル23の形成時に、トンネルの躯体の撤去範囲や地盤改良の範囲、トンネル用地幅を縮小できる。また、図10に示すように、接続部19hを形成する際に、自重や曲げ剛性が比較的小さいH型鋼29a等の鋼材を用いることにより、RC構造と比べて断面力を小さく抑えることが可能となる。図10に示す接続部19hでは、セグメント25に固定された板材71を構成する2枚の平板の間にセグメント31に固定されたH型鋼29aを挿入することにより、3次元的な施工誤差を吸収できる。

【0091】

次に、第5の実施の形態について説明する。図11は、他の構造の接続部19i付近の断面図および可変式セグメント77の斜視図を示す。第5の実施の形態では、第1の実施の形態と同様に、図1に示す各工程によって本線トンネル1とランプトンネル3とを接合するが、接続部19に、図4に示す接続部19aの替わりに、図11に示す接続部19iを用いる。

【0092】

図11の(a)図は、図2のAに示す部分の水平方向の断面図を、図11の(b)図は、図2のAに示す部分の垂直方向の断面図を示す。図11の(a)図は、図11の(b)図のG2−G2による断面図、図11の(b)図は、図11の(a)図のG1−G1による断面図である。図11の(c)図は、可変式セグメント77の斜視図を示す。

【0093】

図11の(a)図、図11の(b)図、図11の(c)図に示すように、可変式セグメント77は、外側部材79、内側部材81、シール材85、シール材87等からなる。外側部材79、内側部材81は、断面がコの字型の溝型の本体の一端に、継手板83を固定したものである。内側部材81の本体の幅および高さは、外側部材79の本体の幅および高さより小さく、外側部材79と内側部材81とは、入れ子状に配置される。

【0094】

外側部材79の本体の内側面と内側部材81の本体の外側面との間には、シール材85が設けられる。また、外側部材79の本体の外側面には、シール材87が設けられる。外側部材79の本体には、長さ固定部91である孔が設けられる。外側部材79の継手板83と、内側部材81の継手板83とは、対向する位置に設置される。継手板83には、ボルト穴89が設けられる。

【0095】

可変式セグメント77の外側部材79や内側部材81の本体は、例えば鋼製とする。シール材85、シール材87には、通常のシール材や液状シール材を用いる。可変式セグメント77は、外側部材79に対して内側部材81をスライドさせることにより、長さ調整が可能である。

【0096】

図11の(a)図、図11の(b)図に示すように、接続部19iは、一端がセグメント25の端面26に固定されたコマ材43、一端がコマ材43の他端に固定され、他端がセグメント31の端面28に固定された可変式セグメント77等からなる。接続部19iでは、コマ材43や可変式セグメント77が、隙間なく並置される。

【0097】

コマ材43には、第2の実施の形態で用いたもの(図8の(a)から(c)図)を用いる。コマ材43とセグメント25とは、継手板45の位置で長ボルト47に球面ナット53を設置することで固定される。コマ材43と可変式セグメント77とは、内側部材81の継手板83の位置で長ボルト47にナット51を設置することで固定される。可変式セグメント77の外側部材79の継手板83とセグメント31の端面28は、短ボルトおよびナット37によって固定される。

【0098】

可変式セグメント77では、外側部材79に対して内側部材81をスライドさせて長さ調整を行った後、外側部材79の長さ固定部91にボルト(図示せず)を捩じ込んで内側部材81に接触させる。そして、ボルト(図示せず)と内側部材81の摩擦によって、可変式セグメント77の長さを固定する。

【0099】

図11の(a)図に示す状態において、シール材85は、外側部材79と内側部材81との間の止水性を保つ。また、シール材87は、隣接する可変式セグメント77の外側部材79同士の間の止水性を保つ。

【0100】

図11の(d)図は、図2のBに示す部分の水平方向の断面図を、図11の(e)図は、図2のBに示す部分の垂直方向の断面図を示す。図11の(d)図は、図11の(e)図のG4−G4による断面図、図11の(e)図は、図11の(d)図のG3−G3による断面図である。

【0101】

図11の(d)図、図11の(e)図に示すように、図2のBに示す部分において、接続部19iの構成部材は、図2のAに示す部分とほぼ同様である。図2のBに示す部分の接続部19iでは、図2のAに示す部分の接続部19iのコマ材43の替わりに、コマ材43aが用いられる。コマ材43aには、第2の実施の形態で用いたもの(図8の(d)図、図8の(e)図)を用いる。

【0102】

図11に示すような接続部19iを形成するには、セグメント25とセグメント31との間に、コマ材43および可変式セグメント77、または、コマ材43aおよび可変式セグメント77を設置する工程を、トンネル軸方向に順次繰り返す。

【0103】

接続部19iを形成する際には、コマ材43、コマ材43aの大きさを一定とし、本線トンネル1とランプトンネル3との間隔の変化に伴う接続部19iの長さの変化には、可変式セグメント77の長さを変化させて対応する。

【0104】

第5の実施の形態では、図1に示す接続部19bも、接続部19iと同様の部材および方法で構成される。

【0105】

第5の実施の形態においても、図1に示すような工程で本線トンネル1とランプトンネル3を接続することにより、合成トンネル23の形成時に、トンネルの躯体の撤去範囲や地盤改良の範囲、トンネル用地幅を縮小できる。また、図11に示すように、接続部19iを形成する際に、鋼製等の可変式セグメント77を用いることにより、場所打ちコンクリートの設置範囲を抑えることが可能となる。図11に示す接続部19iでは、現場にて長さ調整が可能な可変式セグメント77を用いることにより、施工誤差を吸収できる。

【0106】

次に、第6の実施の形態について説明する。図12は、他の構造の接続部19j付近の断面図を示す。第6の実施の形態では、第1の実施の形態と同様に、図1に示す各工程によって本線トンネル1とランプトンネル3とを接合するが、接続部19に、図4に示す接続部19aの替わりに、図12に示す接続部19jを用いる。

【0107】

図12の(a)図は、図2のAに示す部分の垂直方向の断面図を、図12の(b)図および図12の(c)図は、接続部19jの垂直断面図を示す。図12の(b)図は、図12の(a)図のM1−M1による断面図、図12の(b)図は、図12の(a)図のM2−M2(M3−M3)による断面図である。図12の(d)図は、コンクリート109を設置する前のセグメント25(セグメント31)の端部付近の斜視図を示す。

【0108】

図12に示すように、接続部19jは、セグメント25(セグメント31)の内側面に固定された鋼板115、一端がセグメント25内に、他端がセグメント31内に配置された鉄筋117、鉄筋117の周囲に設置されたコンクリート109等からなる。

【0109】

鋼板115は、セグメント25、セグメント31の縦リブに、切欠き部121と穴119とを加工したものである。鉄筋117は、一端が、セグメント25に固定された鋼板115の穴119に挿入され、他端が、セグメント31に固定された鋼板115の穴119に挿入される。コンクリート109は、鉄筋117の周囲に打設される。接続部19jでは、鋼板115に切欠き部121を設けることにより、セグメント25およびセグメント31の内部へのコンクリート109の充填性が高まる。

【0110】

図12に示すような接続部19jを形成するには、セグメント25とセグメント31との間に鉄筋117を設置する工程と、コンクリート109を打設する工程を、トンネル軸方向に順次繰り返す。

【0111】

接続部19jを形成する際には、本線トンネル1とランプトンネル3との間隔の変化に伴う接続部19jの長さの変化には、鉄筋117の長さを変化させて対応する。

【0112】

第6の実施の形態では、図1に示す接続部19bも、接続部19jと同様の部材および方法で構成される。

【0113】

第6の実施の形態においても、図1に示すような工程で本線トンネル1とランプトンネル3を接続することにより、合成トンネル23の形成時に、トンネルの躯体の撤去範囲や地盤改良の範囲、トンネル用地幅を縮小できる。また、図12に示すように、接続部19jを形成する際に、セグメント25およびセグメント31の縦リブに穴119や切欠き部121を加工した鋼板115を用いることにより、鉄筋117を多く配置できる。また、従来のカプラ式継手やラップ式継手等と比較して、鉄筋117からセグメント25やセグメント31に効率よく力を伝達できる。

【0114】

なお、セグメント25やセグメント31に固定される鋼板の形状は、図12に示すものに限らない。図13は、他の形状の鋼板が固定されたセグメント25(セグメント31)の端部付近の斜視図を示す。

【0115】

図13の(a)図に示すセグメント25(セグメント31)では、セグメント25(セグメント31)の内側面に、セグメント25(セグメント31)のスキンプレートに平行な鋼板123が固定される。鉄筋117の端部は、セグメント25(セグメント31)内において、鋼板123に平行に配置される。

【0116】

図13の(b)図に示すセグメント25(セグメント31)の内側面に固定された鋼板125は、セグメント25(セグメント31)の縦リブを、下端部を曲げてL字型に成形したものである。鋼板125は、複数の穴127を有する。鉄筋117の端部は、セグメント25(セグメント31)内において、鋼板125の穴127に挿入される。

【0117】

図13の(c)図に示すセグメント25(セグメント31)の内側面に固定された鋼板129は、セグメント25(セグメント31)の縦リブに切欠き部141と穴133とを設けたものである。鉄筋117の端部は、セグメント25(セグメント31)内において、鋼板129の穴131に挿入される。

【0118】

図13に示すような鋼板を用いた場合にも、鉄筋117を多く配置できる。また、従来のカプラ式継手やラップ式継手等と比較して、鉄筋117からセグメント25やセグメント31に効率よく力を伝達できる。

【0119】

次に、第7の実施の形態について説明する。図14は、本線トンネル1とランプトンネル3を接続して合成トンネル23aを形成するための各工程を示す図である。図14に示すように、本線トンネル1は、地盤11内に設置され、周方向の断面がほぼD字型である。ランプトンネル3は、地盤11内に設置され、周方向の断面が円形である。合成トンネル23aの形成部分において、本線トンネル1とランプトンネル3との間隔は、徐々に変化する。

【0120】

第7の実施の形態では、本線トンネル1とランプトンネル3とを接合する方法について説明する。図14の(a)図は、地盤11の掘削部17d、掘削部17eを掘削して支保工を設置する工程を示す。図14の(a)図では、まず、本線トンネル1およびランプトンネル3の上方・下方の地盤11に、凍結工法等を用いて地盤改良9を行う。

【0121】

そして、本線トンネル1の上半部のセグメント14cのスキンプレート、ランプトンネル3の上半部のセグメント14dのスキンプレートを撤去し、本線トンネル1とランプトンネル3の間の掘削部17dを掘削して、本線トンネル1とランプトンネル3との間に、掘削部17dを通る水平方向支保工7cを設置する。

【0122】

また、本線トンネル1の下半部のセグメント14eのスキンプレート、ランプトンネル3の下半部のセグメント14fのスキンプレートを撤去し、本線トンネル1とランプトンネル3の間の掘削部17eを掘削して、本線トンネル1とランプトンネル3との間に、掘削部17eを通る水平方向支保工7cを設置する。

【0123】

図14の(b)図は、掘削部17fを掘削する工程を示す。図14の(b)図では、図14の(a)図で掘削した掘削部17d、掘削部17eを埋め戻す。そして、本線トンネル1の上半部のセグメント13eのスキンプレートとランプトンネル3の上半部のセグメント13fのスキンプレートを撤去し、本線トンネル1とランプトンネル3の間の掘削部17fを掘削する。

【0124】

図14の(c)図は、接続部19cを設置する工程を示す。図14の(c)図では、図14の(b)図でスキンプレートを撤去した本線トンネル1の上半部のセグメント13eの主桁の間、ランプトンネル3の上半部のセグメント13fの主桁の間を通して、本線トンネル1とランプトンネル3の上半部同士を連結する接続部19kを設置する。接続部19kの詳細な構造については後述する。接続部19kを設置した後、接続部19kの外周側に位置する掘削部17fの埋め戻し21を行う。埋め戻し21は、現地発生土やモルタル等の埋め戻し材を用いて行う。

【0125】

なお、図14の(a)図に示す工程で地盤改良9に凍結工法を用いた場合には、埋め戻し21を行った後の適切な時期に、本線トンネル1およびランプトンネル3の上方の地盤11の凍結を解除する。

【0126】

図14の(d)図は、掘削部17d、掘削部17e、掘削部17f、掘削部g、掘削部17h、掘削部17iを掘削する工程を示す図である。図14の(d)図では、本線トンネル1の上半部のセグメント14gのスキンプレートとランプトンネル3の上半部のセグメント14hのスキンプレートを撤去し、本線トンネル1とランプトンネル3の間の掘削部17gを掘削する。また、掘削部17dを再度掘削する。

【0127】

また、本線トンネル1の中央部のセグメント14iのスキンプレートとランプトンネル3の中央部のセグメント14jのスキンプレートを撤去し、本線トンネル1とランプトンネル3の間の掘削部17hを掘削する。また、掘削部17eを再度掘削する。

【0128】

さらに、本線トンネル1の下半部のセグメント13gのスキンプレートとランプトンネル3の下半部のセグメント13hのスキンプレートを撤去し、本線トンネル1とランプトンネル3の間の掘削部17iを掘削する。

【0129】

図14の(e)図は、接続部19dを設置して合成トンネル23aを完成する工程を示す。図14の(e)図では、図14の(d)図でスキンプレートを撤去した本線トンネル1の下半部のセグメント13gの主桁の間、ランプトンネル3の下半部のセグメント13hの主桁の間を通して、本線トンネル1とランプトンネル3の下半部同士を連結する接続部19lを設置する。

【0130】

図14の(e)図では、接続部19lを設置した後、接続部19lの外周側に位置する掘削部17iの埋め戻し(図示せず)を行う。そして、本線トンネル1のセグメント14c、セグメント14e、セグメント14g、セグメント14iの残りの部分、ランプトンネル3のセグメント14d、セグメント14f、セグメント14h、セグメント14jの残りの部分、水平方向支保工7c、水平方向支保工7cを撤去し、合成トンネル23aを完成する。

【0131】

なお、図14の(a)図に示す工程で地盤改良9に凍結工法を用いた場合には、埋め戻し(図示せず)を行った後、本線トンネル1およびランプトンネル3の下方の地盤11の凍結を解除する。

【0132】

以下に、接続部19kの詳細な構造について述べる。図15は、接続部19k付近の斜視図を、図16は、接続部19k付近の断面図を示す。図15は、図2のAに示す部分の斜視図である。図15、図16に示すように、接続部19kは、本線トンネル1のセグメント25の主桁の間と、ランプトンネル3のセグメント31の主桁の間とを通して設置される。

【0133】

図16の(a)図は、図5に示す部分の水平方向の断面図を、図16の(b)図は、図5に示す部分の垂直方向の断面図を示す。図16の(a)図は、図16の(b)図のH2−H2による断面図、図16の(b)図は、図16の(a)図のH1−H1による断面図である。

【0134】

図15、図16の(a)図、図16の(b)図に示すように、接続部19kは、セグメント25の内周面に固定された取り付け用治具93、一端が取り付け用治具93に固定されたコマ材27、一端がコマ材27の他端に固定され、他端が取り付け用治具93に固定されたH型鋼29、セグメント31の内周面に固定された取り付け用治具93、隣り合う2本のH型鋼29の間の空間を補強する軸方向補強材39等からなる。

【0135】

図16に示すように、取り付け用治具93は、セグメント25やセグメント31の端面97に平行な継手板95、継手板95に垂直な補強板98等からなる。取り付け用治具93の補強板98は、セグメント25およびセグメント31の内周面に溶接等により固定される。取り付け用治具93の補強板98の溶接は、現場や工場で行われる。このとき、継手板95は、セグメント25やセグメント31の端面97の下方に配置される。

【0136】

コマ材27、H型鋼29、軸方向補強材39には、第1の実施の形態で用いたもの(図4の(a)図、図4の(b)図)と同様のものを用いる。コマ材27の継手板33と取り付け用治具93の継手板95、コマ材27の継手板33とH型鋼29の継手板35、H型鋼29の継手板35と取り付け用治具93の継手板95は、それぞれ、短ボルトおよびナット37によって固定される。軸方向補強材39の一端は、H型鋼29の上下のフランジの間に挿入される。軸方向補強材39の他端は、隣り合う他のH型鋼29の上下のフランジの間に挿入される。

【0137】

接続部19の長さは、図2に示すように、本線トンネル1とランプトンネル3の設置間隔によって変化する。図2のBに示す部分において、接続部19kの構成は、図2のAに示す部分(図16)とほぼ同様である。図2のBに示す部分の接続部19kでは、図2のAに示す部分の接続部19kのコマ材27の替わりに、コマ材27aと誤差吸収プレート41とが用いられる。

【0138】

すなわち、図2のBに示す部分の接続部19kは、図4の(c)図、図4の(d)図に示す接続部19aのコマ材27aの端部、H型鋼29の端部が取り付け用治具93の継手板95に固定され、取り付け用治具93の補強板98がセグメント25、セグメント31の内周面に溶接等によって固定されたものである。

【0139】

接続部19kを形成する際には、コマ材27、コマ材27aの大きさを一定とし、本線トンネル1とランプトンネル3との間隔の変化に伴う接続部19kの長さの変化には、H型鋼29の長さを変化させて対応する。コマ材27aを用いる部分では、数種類の厚さの誤差吸収プレート41を準備しておき、適切な厚さの誤差吸収プレート41を用いることにより施工誤差を吸収する。

【0140】

第7の実施の形態では、図14に示す接続部19lも、接続部19kと同様の部材および方法で構成される。

【0141】

このように、第7の実施の形態では、図14に示すような工程で本線トンネル1とランプトンネル3を接続することにより、合成トンネル23aの形成時に、トンネルの躯体の撤去範囲や地盤改良の範囲、トンネル用地幅を縮小できる。また、図16に示すように、接続部19kを形成する際に、自重や曲げ剛性が比較的小さいH型鋼29等の鋼材を用いることにより、RC構造と比べて断面力を小さく抑えることが可能となる。図16に示す接続部19kでは、コマ材27や、コマ材27aと誤差吸収プレート41を用いた単純な構造で、ある程度の施工誤差に対処できる。

【0142】

なお、第7の実施の形態では、接続部19を図16に示す接続部19kのような構造としたが、接続部19の構造は、これに限らない。

【0143】

図17は、他の構造の接続部19m付近の断面図である。図17の(a)図は、図15に示す部分の水平方向の断面図を、図17の(b)図は、図15に示す部分の垂直方向の断面図を示す。図17の(a)図は、図17の(b)図のI2−I2による断面図、図17の(b)図は、図17の(a)図のI1−I1による断面図である。

【0144】

図17の(a)図、図17の(b)図に示すように、接続部19mは、セグメント25の内周面に固定された取り付け用治具93a、一端が取り付け用治具93aに固定されたコマ材27、一端がコマ材27の他端に固定され、他端が取り付け用治具93aに固定されたH型鋼29、セグメント31の内周面に固定された取り付け用治具93a、隣り合う2本のH型鋼29の間の空間を補強する軸方向補強材39等からなる。

【0145】

図17に示すように、取り付け用治具93aは、セグメント25やセグメント31の端面を延長した継手板97a、継手板97aに垂直な補強板98等からなる。取り付け用治具93の補強板98は、セグメント25およびセグメント31の内周面に固定される。

【0146】

コマ材27、H型鋼29、軸方向補強材39には、第7の実施の形態で用いたもの(図16)と同様のものを用いる。コマ材27の継手板33と取り付け用治具93の継手板97a、コマ材27の継手板33とH型鋼29の継手板35、H型鋼29の継手板35と取り付け用治具93の継手板97aは、それぞれ、短ボルトおよびナット37によって固定される。軸方向補強材39の一端は、H型鋼29の上下のフランジの間に挿入される。軸方向補強材39の他端は、隣り合う他のH型鋼29の上下のフランジの間に挿入される。

【0147】

第7の実施の形態では、接続部19として、図5から図12に示すような他の接続部と図16に示す接続部19kの取り付け用治具93や図17に示す接続部19mの取り付け用治具93aとを組み合わせたものを用いてもよい。

【0148】

次に、第8の実施の形態について説明する。図18は、本線トンネル1とランプトンネル3を接続して合成トンネル23bを形成するための各工程を示す図である。図18に示すように、本線トンネル1は、地盤11内に設置され、周方向の断面がほぼD字型である。ランプトンネル3は、地盤11内に設置され、周方向の断面が円形である。合成トンネル23bの形成部分において、本線トンネル1とランプトンネル3との間隔は、徐々に変化する。

【0149】

第8の実施の形態では、本線トンネル1とランプトンネル3とを接合する方法について説明する。図18の(a)図は、地盤11の掘削部17j、掘削部17kを掘削して上弦材105aを設置する工程を示す。図18の(a)図では、まず、本線トンネル1およびランプトンネル3の上方・下方の地盤11に、凍結工法等を用いて地盤改良9を行う。

【0150】

そして、本線トンネル1の上半部のセグメント14kのスキンプレート、ランプトンネル3の上半部のセグメント14lのスキンプレートを撤去し、本線トンネル1とランプトンネル3の間の掘削部17jを掘削して、本線トンネル1とランプトンネル3との間に、掘削部17jを通る下弦材109aを設置する。

【0151】

また、本線トンネル1の上半部のセグメント13iのスキンプレート、ランプトンネル3の上半部のセグメント13jのスキンプレートを撤去し、本線トンネル1とランプトンネル3の間の掘削部17kを掘削する。次に、セグメント13i、セグメント13jの残りの部分を撤去して、本線トンネル1とランプトンネル3の上半部同士を連結する上弦材105aを設置する。上弦材105aは、第1の実施の形態の接続部19aに相当するものであり、図4に示す接続部19aと同様の構成とする。

【0152】

図18の(b)図では、トラス材107aを設置し、掘削部17l、掘削部17m、掘削部17nを掘削する工程を示す。図18の(b)図では、図18の(a)図で掘削した掘削部17j、掘削部17kにトラス材107aを設置する。トラス材107aは、上弦材105aの内周側に沿って、上弦材105aと下弦材109aとの間に配置される。次に、上弦材105aの外周側に位置する掘削部17kの埋め戻し21を行う。埋め戻し21は、現地発生土やモルタル等の埋め戻し材を用いて行う。

【0153】

なお、図18の(a)図に示す工程で地盤改良9に凍結工法を用いた場合には、埋め戻し21を行った後の適切な時期に、本線トンネル1およびランプトンネル3の上方の地盤11の凍結を解除する。

【0154】

図18の(b)図では、埋め戻し21を行った後、本線トンネル1の中央部のセグメント14mのスキンプレート、ランプトンネル3の中央部のセグメント14nのスキンプレートを撤去し、本線トンネル1とランプトンネル3との間の掘削部17lを掘削して、本線トンネル1とランプトンネル3との間に掘削部17lを通る水平方向支保工7dを設置する。

【0155】

また、本線トンネル1の下半部のセグメント14oのスキンプレート、ランプトンネル3の下半部のセグメント14pのスキンプレートを撤去し、本線トンネル1とランプトンネル3との間の掘削部17mを掘削して、本線トンネル1とランプトンネル3との間に掘削部17lを通る下弦材109bを設置する。

【0156】

さらに、本線トンネル1の下半部のセグメント13kのスキンプレート、ランプトンネル3の下半部のセグメント13lのスキンプレートを撤去し、本線トンネル1とランプトンネル3との間の掘削部17nを掘削する。

【0157】

図18の(c)図は、上弦材105b、トラス材107bを設置する工程を示す図である。図18の(c)図では、本線トンネル1の下半部のセグメント13kの残りの部分、ランプトンネル3の下半部のセグメント13lの残りの部分を撤去し、本線トンネル1とランプトンネル3の下半部同士を連結する上弦材105bを設置する。上弦材105bは、第1の実施の形態の接続部19bに相当するものである。

【0158】

図18の(c)図では、上弦材105bを設置した後、上弦材105bの外周側に位置する掘削部17nの埋め戻し21を行う。そして、図18の(b)図で掘削した掘削部17m、掘削部17nにトラス材107bを設置する。トラス材107bは、上弦材105bの内周側に沿って、上弦材105bと下弦材109bとの間に配置される。

【0159】

なお、図18の(a)図に示す工程で地盤改良9に凍結工法を用いた場合には、埋め戻し21を行った後、本線トンネル1およびランプトンネル3の下方の地盤11の凍結を解除する。

【0160】

図18の(d)図は、水平方向支保工7d等を撤去して合成トンネル23aを完成する工程を示す。図18の(d)図では、本線トンネル1のセグメント14m、セグメント14oの残りの部分、ランプトンネル3のセグメント14n、セグメント14pの残りの部分、水平方向支保工7dを撤去し、合成トンネル23bを完成する。

【0161】

このように、第8の実施の形態では、図18に示すような工程で本線トンネル1とランプトンネル3を接続することにより、合成トンネル23bの形成時に、トンネルの躯体の撤去範囲や地盤改良の範囲、トンネル用地幅を縮小できる。

【0162】

なお、第8の実施の形態では、上弦材105a、上弦材105bを図4に示す接続部19aのような構造としたが、上弦材105a、上弦材105bの構造は、これに限らない。上弦材105a、上弦材105bは、図5から図12に示すような他の接続部と同様の構造としてもよい。

【0163】

第1、第7、第8の実施の形態では、本線トンネル1とランプトンネル3とを接合する際に、第1の実施の形態では上半部の接続部19aと下半部の接続部19bとを、第7の実施の形態では上半部の接続部19kと下半部の接続部19lとを、第8の実施の形態では上半部の上弦材105aと下半部の上弦材105bとを同様の構造としたが、本線トンネル1とランプトンネル3とを接合する際には、上半部の接続部と下半部の接続部とを異なる構造としてもよい。例えば、上半部の接続部を図4に示すような構造とし、下半部の接続部を図5から図12に示すような他の構造としてもよい。

【0164】

また、第1の実施の形態では、対向するセグメント13のスキンプレートを撤去してその間の地盤11を掘削した後、スキンプレートを撤去したセグメント13の残りの部分を撤去して接続部19を設置した。第7の実施の形態では、対向するセグメント13のスキンプレートを撤去してその間の地盤11を掘削した後、スキンプレートを撤去したセグメント13の主桁の間を通して接続部19を設置した。第8の実施の形態では、対向するセグメント13のスキンプレートを撤去してその間の地盤11を掘削した後、スキンプレートを撤去したセグメント13の残りの部分を撤去して上弦材105を設置し、スキンプレートを撤去したセグメント13の主桁の間を通して下弦材109およびトラス材107を設置した。本線トンネル1とランプトンネル3とを接合するときは、上半部と下半部とで異なる接合方法を用いてもよい。例えば、上半部を第1の実施の形態の方法で接合し、下半部を第7または第8の実施の形態の方法で接合してもよい。

【0165】

以上、添付図面を参照しながら本発明にかかるトンネルの接合方法の好適な実施形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【図面の簡単な説明】

【0166】

【図1】本線トンネル1とランプトンネル3を接続して合成トンネル23を形成するための各工程を示す図

【図2】合成トンネル23を上方から見た図

【図3】接続部19a付近の斜視図

【図4】接続部19付近の断面図

【図5】他の構造の接続部19c付近の断面図

【図6】他の構造の接続部19d付近の断面図

【図7】他の構造の接続部19e付近の断面図

【図8】他の構造の接続部19f付近の断面図およびコマ材43の断面図

【図9】他の構造の接続部19g付近の断面図

【図10】他の構造の接続部19h付近の断面図

【図11】他の構造の接続部19i付近の断面図および可変式セグメント77の斜視図

【図12】他の構造の接続部19j付近の断面図

【図13】他の形状の鋼板が固定されたセグメント25(セグメント31)の端部付近の斜視図

【図14】本線トンネル1とランプトンネル3を接続して合成トンネル23aを形成するための各工程を示す図

【図15】接続部19k付近の斜視図

【図16】接続部19k付近の断面図

【図17】他の構造の接続部19m付近の断面図

【図18】本線トンネル1とランプトンネル3を接続して合成トンネル23bを形成するための各工程を示す図

【符号の説明】

【0167】

1………本線トンネル

3………ランプトンネル

9………地盤改良

11………地盤

13、13a、13b、13c、13d、13e、13f、13g、13h、13i、13j、13k、13l、14a、14b、14c、14d、14e、14f、14g、14h、14i、14j、14k、14l、14m、14n、14o、14p、25、31………セグメント

17a、17b、17c、17d、17e、17f、17g、17h、17i、17j、17k、17l、17m、17n………掘削部

19、19a、19b、19c、19d、19e、19f、19g、19h、19i、19j、19k、19l、19m………接続部

23、23a、23b………合成トンネル

27、27a、43、43a、57………コマ材

29………H型鋼

33、35、45、69、83、95、97a………継手板

39………軸方向補強材

41………誤差吸収プレート

55、55a、75………モルタル

65、67………ヒンジ継手

71………板材

77………可変式セグメント

79………外側部材

81………内側部材

85、87………シール材

93………取り付け用治具

98………補強板

105a、105b………上弦材

107a、107b………トラス部

109a、109b………下弦材

109………コンクリート

115、123、125、129………鋼板

117………鉄筋

119、127、133………穴

121、131………切欠き部

【技術分野】

【0001】

本発明は、トンネルの接合方法に関するものである。

【背景技術】

【0002】

従来、地下道路や地下鉄道等のトンネルの分岐・合流部分を構築する際には、掘削断面形状を変更できるトンネル掘削機を用いて、拡幅部分を有するトンネルを構築する方法(例えば、特許文献1参照)、複数のトンネルを接合する方法(例えば、特許文献2参照)等が用いられている。

【0003】

【特許文献1】特開2004−68333号公報

【特許文献2】特開2004−353264号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、複数のトンネルを接合する場合、接合したい部分が離れていると、構造物の躯体を大幅に撤去し、大きな接合部材を再構築することとなる。さらに、周囲の地盤を広範囲にわたって改良する必要が生じる場合があるが、地盤改良や凍結工法などの補助工法を多用すると、工費や工期に加え、安全性の面で課題が残る。

【0005】

本発明は、このような問題に鑑みてなされたもので、その目的とするところは、トンネルの躯体の撤去範囲や地盤改良の範囲、トンネル用地幅を縮小できるトンネルの接合方法を提供することにある。

【課題を解決するための手段】

【0006】

前述した目的を達成するための本発明は、第1のトンネルおよび第2のトンネルを構築する工程(a)と、前記第1のトンネルおよび前記第2のトンネルの対向するセグメントのうち、上半部または下半部の所定のセグメントのスキンプレートを撤去して前記第1のトンネルと前記第2のトンネルとの間の地盤を掘削する工程(b)と、前記第1のトンネルと前記第2のトンネルとを接続する接続部を設置する工程(c)と、を具備することを特徴とするトンネルの接合方法である。

【0007】

工程(c)で設置される接続部は、例えば、以下の6種類の形式のいずれかとする。第1の形式の接続部は、一端が第1のトンネルに固定されたコマ材と、一端がコマ材に、他端が第2のトンネルに固定された棒状の鋼材とからなる。コマ材は、短ボルト継手を用いて第2のトンネルに固定される。

【0008】

第2の形式の接続部は、一端が第1のトンネルに固定されたコマ材と、一端がコマ材に、他端が第2のトンネルに固定された棒状の鋼材とからなる。コマ材は、長ボルト継手を用いて第2のトンネルに固定される。

【0009】

第3の形式の接続部は、一端が第1のトンネルに固定されたコマ材と、一端がコマ材に、他端が第2のトンネルに固定された棒状の鋼材と、コマ材と棒状の鋼材との間に固定されたヒンジ継手とからなる。

【0010】

第4の形式の接続部は、一端が第1のトンネルに固定された2枚の板状材と、一端が第2のトンネルに固定され、他端が2枚の板状材の間に配置された棒状の鋼材と、2枚の板状材の間に充填されたモルタルまたはコンクリートとからなる。

【0011】

第5の形式の接続部は、内側部材の一端が第1のトンネルに固定され、外側部材の一端が前記第2のトンネルに固定された可変式セグメントからなる。可変式セグメントは、外側部材に対して内側部材をスライドさせることにより、長さ調整が可能である。

【0012】

第6の形式の接続部は、一端が第1のトンネルを構成する第1のセグメント内に配置され、他端が第2のトンネルを構成する第2のセグメント内に配置された鉄筋と、第1のセグメントおよび第2のセグメントの内側面に、鉄筋に平行または垂直に固定された板状部材と、鉄筋の周囲に設置されたコンクリートとからなる。板状部材には、必要に応じて、鉄筋を通すための穴や、コンクリートの充填性を高めるための切欠き部が設けられる。

【0013】

工程(a)で、構築される第1のトンネルは、例えば、周方向の断面がほぼD字型の本線トンネルであり、第2のトンネルは、周方向の断面が円形等のランプトンネルである。工程(c)では、工程(c)では、工程(b)でスキンプレートを撤去したセグメントの主桁の間を通るように、接続部を設置する。または、工程(b)でスキンプレートを撤去したセグメントの残りの部分の全体または一部(セグメントの主桁等)を撤去して、接続部を設置する。本発明では、接続部のトンネル内周側にトラス材を設置する工程(d)をさらに設けてもよい。

【発明の効果】

【0014】

本発明によれば、トンネルの躯体の撤去範囲や地盤改良の範囲、トンネル用地幅を縮小できるトンネルの接合方法を提供できる。

【発明を実施するための最良の形態】

【0015】

以下、図面に基づいて、本発明の第1の実施の形態について詳細に説明する。図1は、本線トンネル1とランプトンネル3を接続して合成トンネル23を形成するための各工程を示す図、図2は、合成トンネル23を上方から見た図である。図1に示すように、本線トンネル1は、地盤11内に設置され、周方向の断面がほぼD字型である。ランプトンネル3は、地盤11内に設置され、周方向の断面が円形である。合成トンネル23の形成部分において、本線トンネル1とランプトンネル3との間隔は、図2に示すように、徐々に変化する。

【0016】

第1の実施の形態では、本線トンネル1とランプトンネル3とを接合する方法について説明する。図1の(a)図は、本線トンネル1とランプトンネル3の内部に支保工を設置する工程を示す。図1の(a)図では、まず、本線トンネル1の内部に鉛直方向支保工5aを、ランプトンネル3の内部に鉛直方向支保工5bを設置する。また、本線トンネル1の内部に水平方向支保工7aを、ランプトンネル3の内部に水平方向支保工7bを設置する。

【0017】

図1の(b)図は、地盤11の掘削部17aを掘削する工程を示す。図1の(a)図に示すように支保工を設置した後、図1の(b)図に示すように、本線トンネル1およびランプトンネル3の上方・下方の地盤11に、凍結工法等を用いて地盤改良9を行う。そして、本線トンネル1の上半部のセグメント13aのスキンプレート、ランプトンネル3の上半部のセグメント13bのスキンプレートを撤去し、本線トンネル1とランプトンネル3の間の掘削部17aを掘削して、掘削部17aに支保工15aを設置する。なお、図1、図14、図18において、セグメント13の点線部分は、スキンプレートが撤去された状態であることを示す。

【0018】

図1の(c)図は、接続部19aを設置して掘削部17bを掘削する工程を示す。図1の(c)図では、図1の(b)図でスキンプレートを撤去した本線トンネル1の上半部のセグメント13aとランプトンネル3の上半部のセグメント13bの残りの部分(桁等)を撤去する。次に、本線トンネル1とランプトンネル3の上半部同士を連結する接続部19aを設置する。接続部19aの詳細な構造については後述する。接続部19aを設置した後、接続部19aの外周側に位置する掘削部17aの埋め戻し21を行う。埋め戻し21は、現地発生土やモルタル等の埋め戻し材を用いて行う。

【0019】

図1の(c)図では、さらに、本線トンネル1のランプトンネル3と対向する側部のセグメント14aのスキンプレート、ランプトンネル3の本線トンネル1と対向する側部のセグメント14bのスキンプレートをそれぞれ撤去し、掘削部17aの下方の掘削部17bを掘削して、掘削部17bに支保工15bを設置する。

【0020】

なお、図1の(b)図に示す工程で地盤改良9に凍結工法を用いた場合には、埋め戻し21を行った後の適切な時期に、本線トンネル1およびランプトンネル3の上方の地盤11の凍結を解除する。

【0021】

図1の(d)図は、掘削部17cを掘削する工程を示す図である。図1の(d)図では、本線トンネル1の下半部のセグメント13cのスキンプレート、ランプトンネル3の下半部のセグメント13dのスキンプレートを撤去し、本線トンネル1とランプトンネル3の間の掘削部17cを掘削する。

【0022】

図1の(e)図は、接続部19bを設置して合成トンネル23を完成する工程を示す。図1の(e)図では、図1の(d)図でスキンプレートを撤去した本線トンネル1の下半部のセグメント13cとランプトンネル3の下半部のセグメント13dの残りの部分(桁等)を撤去する。次に、本線トンネル1とランプトンネル3の下半部同士を連結する接続部19bを設置する。

【0023】

図1の(e)図では、接続部19bを設置した後、接続部19bの外周側に位置する掘削部17cの埋め戻し(図示せず)を行う。そして、本線トンネル1のセグメント14aおよびランプトンネル3のセグメント14bの残りの部分、鉛直方向支保工5a、鉛直方向支保工5b、水平方向支保工7a、水平方向支保工7b、支保工15a、支保工15bを撤去して、合成トンネル23を完成する。

【0024】

なお、図1の(b)図に示す工程で地盤改良9に凍結工法を用いた場合には、埋め戻し(図示せず)を行った後、本線トンネル1およびランプトンネル3の下方の地盤11の凍結を解除する。

【0025】

以下に、接続部19aの詳細な構造について述べる。図3は、接続部19a付近の斜視図、図4は、接続部19a付近の断面図を示す。図3、図4に示すように、接続部19aは、本線トンネル1のセグメント25の端面26と、ランプトンネル3のセグメント31の端面28との間に設置される。端面26、端面28は、セグメント25、セグメント31に補強材として新設する。または、セグメント25、セグメント31の継手板を端面26、端面28として用いてもよい。なお、図2に示すように、接続部19aの長さは、本線トンネル1とランプトンネル3の設置間隔によって変化する。

【0026】

図4の(a)図は、図2のAに示す部分の水平方向の断面図を、図4の(b)図は、図2のAに示す部分の垂直方向の断面図を示す。図4の(a)図は、図4の(b)図のC2−C2による断面図、図4の(b)図は、図4の(a)図のC1−C1による断面図である。

【0027】

図3、図4の(a)図、図4の(b)図に示すように、接続部19aは、一端がセグメント25の端面26に固定されたコマ材27、一端がコマ材27の他端に固定され、他端がセグメント31の端面28に固定されたH型鋼29、隣り合う2本のH型鋼29の間の空間を補強する軸方向補強材39等からなる。コマ材27は、セグメント25のリング間の継手面の延長上に固定され、H型鋼29は、セグメント31のリング間の継手面の延長上に固定される。

【0028】

図4の(a)図、図4の(b)図に示すように、コマ材27は、例えば、H型鋼の両端に継手板33を固定したものである。継手板33は、H型鋼の軸方向に垂直に固定される。H型鋼29は、H型鋼の両端に継手板35を固定したものである。継手板35は、H型鋼の軸方向に垂直に固定される。軸方向補強材39は、例えば、H型鋼である。

【0029】

コマ材27の継手板33とセグメント35の端面26、コマ材27の継手板33とH型鋼29の継手板35、H型鋼29の継手板35とセグメント31の端面28は、それぞれ、短ボルトおよびナット37によって固定される。軸方向補強材39の一端は、H型鋼29の上下のフランジの間に挿入される。軸方向補強材39の他端は、隣り合う他のH型鋼29の上下のフランジの間に挿入される。軸方向補強材39の端部は、H型鋼29のウェブまたはフランジに固定される。

【0030】

なお、図4では、H型鋼等の軸方向補強材39の端部をH型鋼29の上下のフランジの間に挿入したが、ウェブよりもフランジの方が長いH型鋼である軸方向補強材のフランジの端部を、H型鋼29の上下のフランジを挟み込むように配置し、H型鋼29のフランジと軸方向補強材のフランジとを固定してもよい。

【0031】

図4の(c)図は、図2のBに示す部分の水平方向の断面図を、図4の(d)図は、図2のBに示す部分の垂直方向の断面図を示す。図4の(c)図は、図4の(d)図のC4−C4による断面図、図4の(d)図は、図4の(c)図のC3−C3による断面図である。

【0032】

図4の(c)図、図4の(d)図に示すように、図2のBに示す部分において、接続部19aの構成は、図2のAに示す部分とほぼ同様である。図2のBに示す部分の接続部19aでは、図2のAに示す部分の接続部19aのコマ材27の替わりに、コマ材27aと誤差吸収プレート41とが用いられる。

【0033】

図4の(c)図、図4の(d)図に示すように、コマ材27aは、例えば、H型鋼の両端に継手板33aを固定したものである。片端の継手板33aはH型鋼の軸方向に垂直に、他端の継手板33aはH型鋼の軸方向と所定の角度を成して固定される。

【0034】

コマ材27aの継手板33aとセグメント25の端面26とは、短ボルトおよびナット37によって固定される。コマ材27aの継手板33aとH型鋼29の継手板35とは、間に誤差吸収プレート41を挟んだ状態で、短ボルトおよびナット37によって固定される。

【0035】

図4に示すような接続部19aを形成するには、セグメント25とセグメント31との間に、コマ材27およびH型鋼29、または、コマ材27a、誤差吸収プレート41およびH型鋼29を設置する工程と、H型鋼29のフランジの間に軸方向補強材39の端部を挿入する工程とを、トンネル軸方向に順次繰り返す。そして、隣り合うH型鋼29の間にコンクリートまたはモルタル(図示せず)を充填する。

【0036】

接続部19aを形成する際には、コマ材27、コマ材27aの大きさを一定とし、本線トンネル1とランプトンネル3との間隔の変化に伴う接続部19aの長さの変化には、H型鋼29の長さを変化させて対応する。コマ材27aを用いる部分では、数種類の厚さの誤差吸収プレート41を準備しておき、適切な厚さの誤差吸収プレート41を用いることにより施工誤差を吸収する。

【0037】

第1の実施の形態では、図1に示す接続部19bも、接続部19aと同様の部材および方法で構成される。

【0038】

このように、第1の実施の形態では、図1に示すような工程で本線トンネル1とランプトンネル3を接続することにより、合成トンネル23の形成時に、トンネルの躯体の撤去範囲や地盤改良の範囲、トンネル用地幅を縮小できる。また、図4に示すように、接続部19aを形成する際に、自重や曲げ剛性が比較的小さいH型鋼29等の鋼材を用いることにより、RC構造と比べて断面力を小さく抑えることが可能となる。図4に示す接続部19aでは、コマ材27や、コマ材27aと誤差吸収プレート41を用いた単純な構造で、ある程度の施工誤差に対処できる。

【0039】

なお、第1の実施の形態では、接続部19を図4に示す接続部19aのような構造としたが、接続部19の構造は、これに限らない。

【0040】

図5は、他の構造の接続部19c付近の断面図である。図5の(a)図は、図2のAに示す部分の水平方向の断面図を、図5の(b)図は、図2のAに示す部分の垂直方向の断面図を示す。図5の(a)図は、図5の(b)図のJ2−J2による断面図、図5の(b)図は、図5の(a)図のJ1−J1による断面図である。

【0041】

図5に示す接続部19cは、図4に示す接続部19aとほぼ同様の構成であるが、軸方向補強材39の替わりに、軸方向補強材39aが用いられる。軸方向補強材39aは、隣り合う2本のH型鋼29や、隣り合う2個のコマ材27の間の空間を補強する。軸方向補強材39aは、例えば、ウェブがフランジより長いH型鋼である。軸方向補強材39aのウェブの両端は、H型鋼29やコマ材27の上下のフランジの間に挿入される。軸方向補強材39aのフランジやウェブの両端は、H型鋼29やコマ材27のフランジやウェブに固定される。

【0042】

接続部19cでは、隣り合うH型鋼29、コマ材27の間にコンクリートまたはモルタル(図示せず)が充填される。

図5に示す接続部19cの構成は、図2のBに示す部分の接続部19aや、図1に示す接続部19bにおいても、適用することができる。

【0043】

図6は、他の構造の接続部19d付近の断面図である。図6の(a)図は、図2のAに示す部分の水平方向の断面図を、図6の(b)図は、図2のAに示す部分の垂直方向の断面図を示す。図6の(a)図は、図6の(b)図のK2−K2による断面図、図6の(b)図は、図6の(a)図のK1−K1による断面図である。

【0044】

図6に示す接続部19dは、図4に示す接続部19aとほぼ同様の構成であるが、軸方向補強材39の替わりに、プレート99が用いられる。プレート99は、隣り合う2本のH型鋼29や、隣り合う2個のコマ材27の間の空間を補強する。プレート99は、1枚の板材である。プレート99は、H型鋼29とコマ材27の上下のフランジの外側に、溶接等によって固定される。

【0045】

接続部19dでは、隣り合うH型鋼29、コマ材27の間にコンクリート(図示せず)が充填される。

図6に示す接続部19dの構成は、図2のBに示す部分の接続部19aや、図1に示す接続部19bにおいても、適用することができる。

【0046】

図7は、他の構造の接続部19e付近の断面図である。図7の(a)図は、図2のAに示す部分の水平方向の断面図を、図7の(b)図は、図2のAに示す部分の垂直方向の断面図を示す。図7の(a)図は、図7の(b)図のL2−L2による断面図、図7の(b)図は、図7の(a)図のL1−L1による断面図である。

【0047】

図7に示す接続部19eは、図4に示す接続部19aとほぼ同様の構成であるが、軸方向補強材39の替わりに、プレート101が用いられる。プレート101は、隣り合う2本のH型鋼29や、隣り合う2個のコマ材27の間の空間を補強する。プレート101は、棒状の板材である。接続部19eでは、複数のプレート101が、H型鋼29やコマ材27の上下のフランジの外側に、ボルトおよびナット103を用いて固定される。

【0048】

接続部19eでは、隣り合うH型鋼29、コマ材27の間にコンクリートまたはモルタル(図示せず)が充填される。

図7に示す接続部19cの構成は、図2のBに示す部分の接続部19aや、図1に示す接続部19bにおいても、適用することができる。

【0049】

接続部19を図5から図7に示すような構造とした場合にも、自重や曲げ剛性が比較的小さいH型鋼29等の鋼材を用いることにより、RC構造と比べて断面力を小さく抑えることが可能となる。また、コマ材27や、コマ材27aと誤差吸収プレート41を用いた単純な構造で、ある程度の施工誤差に対処できる。

【0050】

次に、第2の実施の形態について説明する。図8は、他の構造の接続部19f付近の断面図およびコマ材43の断面図を示す。第2の実施の形態では、第1の実施の形態と同様に、図1に示す各工程によって本線トンネル1とランプトンネル3とを接合するが、接続部19に、図4に示す接続部19aの替わりに、図8に示す接続部19fを用いる。

【0051】

図8の(a)図は、図2のAに示す部分の水平方向の断面図を、図8の(b)図は、図2のAに示す部分の垂直方向の断面図を示す。図8の(a)図は、図8の(b)図のD2−D2による断面図、図8の(b)図は、図8の(a)図のD1−D1による断面図である。

【0052】

図8の(a)図、図8の(b)図に示すように、接続部19fは、一端がセグメント25の端面26に固定されたコマ材43、一端がコマ材43の他端に固定され、他端がセグメント31の端面28に固定されたH型鋼29、隣り合う2本のH型鋼29の間の空間を補強する軸方向補強材39等からなる。コマ材43は、セグメント25のリング間の継手面の延長上に固定され、H型鋼29は、セグメント31のリング間の継手面の延長上に固定される。

【0053】

図8の(a)図、図8の(b)図、図8の(c)図に示すように、H型鋼29は、H型鋼の両端に継手板35を固定したものである。継手板35は、H型鋼の軸方向に垂直に固定される。軸方向補強材39は、例えば、H型鋼である。

【0054】

図8の(c)図は、コマ材43の断面図を示す。図8の(a)図、図8の(b)図、図8の(c)図に示すように、コマ材43は、例えば、筒体49、筒体49a、継手板45、継手板45a、長ボルト47、球面ナット53、ナット51、モルタル55等からなる。

【0055】

筒体49、筒体49aは、断面が矩形である。継手板45は、セグメント25内に、端面26にほぼ平行に配置される。継手板45aは、筒体49と筒体49aの境界部に、セグメント25の端面26にほぼ平行に設置される。長ボルト47は、継手板45、セグメント25の端面26、継手板45a、H型鋼29の継手板35を貫通して配置される。球面ナット53とナット51は、長ボルト47に設置される。モルタル55は、筒体49および筒体49aの内部、セグメント25の端面26とコマ材43の継手板45との間に充填される。

【0056】

コマ材43とセグメント25とは、継手板45の位置で長ボルト47に球面ナット53を設置することで固定される。コマ材43とH型鋼29とは、継手板35の位置で長ボルト47にナット51を設置することで固定される。H型鋼29の継手板35とセグメント31の端面28は、短ボルトおよびナット37によって固定される。軸方向補強材39の一端は、H型鋼29の上下のフランジの間に挿入される。軸方向補強材39の他端は、隣り合う他のH型鋼29の上下のフランジの間に挿入される。

【0057】

なお、コマ材43とセグメント25、H型鋼29を連結する際には、まず、長ボルト47を継手板45、セグメント25の端面26、継手板45a、セグメント31の継手板35に貫通させ、長ボルト47に球面ナット53とナット51とを固定する。次に、セグメント25の端面26と継手板45aの間に筒体49を、継手板45aとセグメント31の継手板35との間に筒体49aを設置する。そして、筒体49および筒体49aの内部、セグメント25の端面26とコマ材43の継手板45との間に、モルタル55を充填する。

【0058】

図8の(d)図は、図2のBに示す部分の水平方向の断面図を、図8の(e)図は、図2のBに示す部分の垂直方向の断面図を示す。図8の(d)図は、図8の(e)図のD4−D4による断面図、図8の(e)図は、図8の(d)図のD3−D3による断面図である。

【0059】

図8の(d)図、図8の(e)図に示すように、図2のBに示す部分において、接続部19fの構成は、図2のAに示す部分とほぼ同様である。図2のBに示す部分の接続部19fでは、図2のAに示す部分の接続部19fのコマ材43の替わりに、コマ材43aが用いられる。

【0060】

図8の(d)図、図8の(e)図に示すように、コマ材43aは、コマ材43とほぼ同様の構成であるが、筒体49、継手板45a、モルタル55の替わりに、筒体49b、継手板45b、モルタル55aがそれぞれ設けられる。

【0061】

筒体49bは、断面が矩形である。継手板45bは、筒体49bと筒体49aとの境界部に、セグメント25の端面26と所定の角度を成して設置される。モルタル55aは、筒体49aおよび筒体49bの内部、セグメント25の端面26とコマ材43aの継手板45との間に充填される。

【0062】

コマ材43aとセグメント25とは、継手板45の位置で長ボルト47に球面ナット53を設置することで固定される。コマ材43aとH型鋼29とは、継手板35の位置で長ボルト47にナット51を設置することで固定される。

【0063】

なお、コマ材43aとセグメント25、H型鋼29を連結する際には、まず、長ボルト47を継手板45、セグメント25の端面26、継手板45b、セグメント31の継手板35に貫通させ、長ボルト47に球面ナット53とナット51とを固定する。次に、セグメント25の端面26と継手板45bの間に筒体49bを、継手板45bとセグメント31の継手板35との間に筒体49aを設置する。そして、筒体49bおよび筒体49aの内部、セグメント25の端面26とコマ材43の継手板45との間に、モルタル55aを充填する。

【0064】

図8に示すような接続部19fを形成するには、セグメント25とセグメント31との間に、コマ材43およびH型鋼29、または、コマ材43aおよびH型鋼29を設置する工程と、H型鋼29のフランジの間に軸方向補強材39の端部を挿入する工程とを、トンネル軸方向に順次繰り返す。そして、隣り合うH型鋼29の間にコンクリート(図示せず)を充填する。

【0065】

接続部19fを形成する際には、コマ材43、コマ材43aの大きさを一定とし、本線トンネル1とランプトンネル3との間隔の変化に伴う接続部19fの長さの変化には、H型鋼29の長さを変化させて対応する。

【0066】

第2の実施の形態では、図1に示す接続部19bも、接続部19fと同様の部材および方法で構成される。

【0067】

第2の実施の形態においても、図1に示すような工程で本線トンネル1とランプトンネル3を接続することにより、合成トンネル23の形成時に、トンネルの躯体の撤去範囲や地盤改良の範囲、トンネル用地幅を縮小できる。また、図8に示すように、接続部19fを形成する際に、自重や曲げ剛性が比較的小さいH型鋼29等の鋼材を用いることにより、RC構造と比べて断面力を小さく抑えることが可能となる。図8に示す接続部19fでは、コマ材43、コマ材43aの内部にモルタル55、モルタル55aを充填することで、施工誤差に対処できる。

【0068】

次に、第3の実施の形態について説明する。図9は、他の構造の接続部19g付近の断面図を示す。第3の実施の形態では、第1の実施の形態と同様に、図1に示す各工程によって本線トンネル1とランプトンネル3とを接合するが、接続部19に、図4に示す接続部19aの替わりに、図9に示す接続部19gを用いる。

【0069】

図9の(a)図は、図2のAに示す部分の水平方向の断面図を、図9の(b)図は、図2のAに示す部分の垂直方向の断面図を示す。図9の(a)図は、図9の(b)図のE2−E2による断面図、図9の(b)図は、図9の(a)図のE1−E1による断面図である。

【0070】

図9の(a)図、図9の(b)図に示すように、接続部19gは、一端がセグメント25の端面26に固定されたコマ材57、一端がセグメント31の端面28に固定されたH型鋼29、コマ材57とH型鋼29とを連結するヒンジ継手65およびヒンジ継手67、隣り合う2本のH型鋼29の間の空間を補強する軸方向補強材39等からなる。コマ材57は、セグメント25のリング間の継手面の延長上に固定され、H型鋼29は、セグメント31のリング間の継手面の延長上に固定される。

【0071】

図9の(a)図、図9の(b)図に示すように、コマ材57は、例えば、直方形の箱体である。H型鋼29は、H型鋼の両端に継手板35を固定したものである。継手板35は、H型鋼の軸方向に垂直に固定される。ヒンジ継手65は、一端に固定板63を有する。ヒンジ継手67は、一端に固定板61を有する。軸方向補強材39は、例えば、H型鋼である。

【0072】

コマ材57とセグメント35の端面26、H型鋼29の継手板35とセグメント31の端面28は、それぞれ、短ボルトおよびナット37によって固定される。コマ材57の固定板59と、ヒンジ継手65の固定板63を有さない端部とは、溶接等によって固定される。ヒンジ継手65の固定板63と、ヒンジ継手67の固定板61を有さない端部とは、溶接等によって固定される。ヒンジ継手67の固定板61と、H型鋼29の継手板35とは、溶接等によって固定される。軸方向補強材39の一端は、H型鋼29の上下のフランジの間に挿入される。軸方向補強材39の他端は、隣り合う他のH型鋼29の上下のフランジの間に挿入される。

【0073】

図9の(c)図は、図2のBに示す部分の水平方向の断面図を、図9の(d)図は、図2のBに示す部分の垂直方向の断面図を示す。図9の(c)図は、図9の(d)図のE4−E4による断面図、図9の(d)図は、図9の(c)図のE3−E3による断面図である。

【0074】

図9の(c)図、図9の(d)図に示すように、図2のBに示す部分において、接続部19gの構成は、図2のAに示す部分と同様である。

【0075】

図9に示す接続部19gでは、ヒンジ継手65により、コマ材57に対して、H型鋼29の水平方向の回転が可能となる。また、ヒンジ継手67により、コマ材57に対して、H型鋼29の垂直方向の回転が可能となる。

【0076】

図9に示すような接続部19gを形成するには、セグメント25とセグメント31との間に、コマ材57、ヒンジ継手65、ヒンジ継手67およびH型鋼29を設置する工程と、H型鋼29のフランジの間に軸方向補強材39の端部を挿入する工程とを、トンネル軸方向に順次繰り返す。そして、隣り合うH型鋼29の間にコンクリート(図示せず)を充填する。

【0077】

接続部19gを形成する際には、コマ材57、ヒンジ継手65およびヒンジ継手67の大きさを一定とし、本線トンネル1とランプトンネル3との間隔の変化に伴う接続部19gの長さの変化には、H型鋼29の長さを変化させて対応する。

【0078】

第3の実施の形態では、図1に示す接続部19bも、接続部19gと同様の部材および方法で構成される。

【0079】

第3の実施の形態においても、図1に示すような工程で本線トンネル1とランプトンネル3を接続することにより、合成トンネル23の形成時に、トンネルの躯体の撤去範囲や地盤改良の範囲、トンネル用地幅を縮小できる。また、図9に示すように、接続部19gを形成する際に、自重や曲げ剛性が比較的小さいH型鋼29等の鋼材を用いることにより、RC構造と比べて断面力を小さく抑えることが可能となる。図9に示す接続部19gでは、ヒンジ継手65とヒンジ継手67を用いることにより、3次元的な施工誤差を吸収できる。

【0080】

次に、第4の実施の形態について説明する。図10は、他の構造の接続部19h付近の断面図を示す。第4の実施の形態では、第1の実施の形態と同様に、図1に示す各工程によって本線トンネル1とランプトンネル3とを接合するが、接続部19に、図4に示す接続部19aの替わりに、図10に示す接続部19hを用いる。

【0081】

図10の(a)図は、図2のAに示す部分の水平方向の断面図を、図10の(b)図は、図2のAに示す部分の垂直方向の断面図を示す。図10の(a)図は、図10の(b)図のF2−F2による断面図、図10の(b)図は、図10の(a)図のF1−F1による断面図である。

【0082】

図10の(a)図、図10の(b)図に示すように、接続部19hは、一端がセグメント25の端面26に固定された板材71、一端がセグメント31の端面28に固定されたH型鋼29a、板材71とH型鋼29aとを連結するモルタル75、隣り合う2本のH型鋼29aの間の空間を補強する軸方向補強材39等からなる。板材71は、セグメント25のリング間の継手面の延長上に固定され、H型鋼29aは、セグメント31のリング間の継手面の延長上に固定される。

【0083】

図10の(a)図、図10の(b)図に示すように、板材71は、例えば、ほぼ平行に配置された2枚の平板と、2枚の平板の一端に固定された継手板69とからなる。板材71を構成する2枚の平板には、必要に応じて、対向する面にスタッド73が設けられる。H型鋼29aは、H型鋼の一端に継手板35を固定したものである。継手板35は、H型鋼の軸方向に垂直に固定され、H型鋼29aと継手板35とが成す入隅部には、補強材71が設けられる。H型鋼29aには、必要に応じて、フランジの両面にスタッド73が設けられる。軸方向補強材39は、例えば、H型鋼である。

【0084】

板材71の継手板69とセグメント35の端面26、H型鋼29aの継手板35とセグメント31の端面28は、それぞれ、短ボルトおよびナット37によって固定される。H型鋼29aの継手板35を有さない端部は、板材71を構成する2枚の平板の間に挿入される。軸方向補強材39の一端は、H型鋼29aの上下のフランジの間に挿入される。軸方向補強材39の他端は、隣り合う他のH型鋼29aの上下のフランジの間に挿入される。板材71の2枚の平板の間には、モルタル75が充填される。

【0085】

図10の(c)図は、図2のBに示す部分の水平方向の断面図を、図10の(d)図は、図2のBに示す部分の垂直方向の断面図を示す。図10の(c)図は、図10の(d)図のF4−F4による断面図、図10の(d)図は、図10の(c)図のF3−F3による断面図である。

【0086】

図10の(c)図、図10の(d)図に示すように、図2のBに示す部分において、接続部19hの構成部材は、図2のAに示す部分と同様である。

【0087】

図10に示すような接続部19hを形成するには、セグメント25とセグメント31との間に、板材71、H型鋼29aおよびモルタル75を設置する工程と、H型鋼29aのフランジの間に軸方向補強材39の端部を挿入する工程とを、トンネル軸方向に順次繰り返す。そして、隣り合うH型鋼29aの間にコンクリート(図示せず)を充填する。

【0088】

接続部19hを形成する際には、板材71の大きさを一定とし、本線トンネル1とランプトンネル3との間隔の変化に伴う接続部19hの長さの変化には、H型鋼29aの長さを変化させて対応する。

【0089】

第4の実施の形態では、図1に示す接続部19bも、接続部19hと同様の部材および方法で構成される。

【0090】

第4の実施の形態においても、図1に示すような工程で本線トンネル1とランプトンネル3を接続することにより、合成トンネル23の形成時に、トンネルの躯体の撤去範囲や地盤改良の範囲、トンネル用地幅を縮小できる。また、図10に示すように、接続部19hを形成する際に、自重や曲げ剛性が比較的小さいH型鋼29a等の鋼材を用いることにより、RC構造と比べて断面力を小さく抑えることが可能となる。図10に示す接続部19hでは、セグメント25に固定された板材71を構成する2枚の平板の間にセグメント31に固定されたH型鋼29aを挿入することにより、3次元的な施工誤差を吸収できる。

【0091】

次に、第5の実施の形態について説明する。図11は、他の構造の接続部19i付近の断面図および可変式セグメント77の斜視図を示す。第5の実施の形態では、第1の実施の形態と同様に、図1に示す各工程によって本線トンネル1とランプトンネル3とを接合するが、接続部19に、図4に示す接続部19aの替わりに、図11に示す接続部19iを用いる。

【0092】

図11の(a)図は、図2のAに示す部分の水平方向の断面図を、図11の(b)図は、図2のAに示す部分の垂直方向の断面図を示す。図11の(a)図は、図11の(b)図のG2−G2による断面図、図11の(b)図は、図11の(a)図のG1−G1による断面図である。図11の(c)図は、可変式セグメント77の斜視図を示す。

【0093】

図11の(a)図、図11の(b)図、図11の(c)図に示すように、可変式セグメント77は、外側部材79、内側部材81、シール材85、シール材87等からなる。外側部材79、内側部材81は、断面がコの字型の溝型の本体の一端に、継手板83を固定したものである。内側部材81の本体の幅および高さは、外側部材79の本体の幅および高さより小さく、外側部材79と内側部材81とは、入れ子状に配置される。

【0094】

外側部材79の本体の内側面と内側部材81の本体の外側面との間には、シール材85が設けられる。また、外側部材79の本体の外側面には、シール材87が設けられる。外側部材79の本体には、長さ固定部91である孔が設けられる。外側部材79の継手板83と、内側部材81の継手板83とは、対向する位置に設置される。継手板83には、ボルト穴89が設けられる。

【0095】

可変式セグメント77の外側部材79や内側部材81の本体は、例えば鋼製とする。シール材85、シール材87には、通常のシール材や液状シール材を用いる。可変式セグメント77は、外側部材79に対して内側部材81をスライドさせることにより、長さ調整が可能である。

【0096】

図11の(a)図、図11の(b)図に示すように、接続部19iは、一端がセグメント25の端面26に固定されたコマ材43、一端がコマ材43の他端に固定され、他端がセグメント31の端面28に固定された可変式セグメント77等からなる。接続部19iでは、コマ材43や可変式セグメント77が、隙間なく並置される。

【0097】

コマ材43には、第2の実施の形態で用いたもの(図8の(a)から(c)図)を用いる。コマ材43とセグメント25とは、継手板45の位置で長ボルト47に球面ナット53を設置することで固定される。コマ材43と可変式セグメント77とは、内側部材81の継手板83の位置で長ボルト47にナット51を設置することで固定される。可変式セグメント77の外側部材79の継手板83とセグメント31の端面28は、短ボルトおよびナット37によって固定される。

【0098】

可変式セグメント77では、外側部材79に対して内側部材81をスライドさせて長さ調整を行った後、外側部材79の長さ固定部91にボルト(図示せず)を捩じ込んで内側部材81に接触させる。そして、ボルト(図示せず)と内側部材81の摩擦によって、可変式セグメント77の長さを固定する。

【0099】

図11の(a)図に示す状態において、シール材85は、外側部材79と内側部材81との間の止水性を保つ。また、シール材87は、隣接する可変式セグメント77の外側部材79同士の間の止水性を保つ。

【0100】

図11の(d)図は、図2のBに示す部分の水平方向の断面図を、図11の(e)図は、図2のBに示す部分の垂直方向の断面図を示す。図11の(d)図は、図11の(e)図のG4−G4による断面図、図11の(e)図は、図11の(d)図のG3−G3による断面図である。

【0101】

図11の(d)図、図11の(e)図に示すように、図2のBに示す部分において、接続部19iの構成部材は、図2のAに示す部分とほぼ同様である。図2のBに示す部分の接続部19iでは、図2のAに示す部分の接続部19iのコマ材43の替わりに、コマ材43aが用いられる。コマ材43aには、第2の実施の形態で用いたもの(図8の(d)図、図8の(e)図)を用いる。

【0102】

図11に示すような接続部19iを形成するには、セグメント25とセグメント31との間に、コマ材43および可変式セグメント77、または、コマ材43aおよび可変式セグメント77を設置する工程を、トンネル軸方向に順次繰り返す。

【0103】

接続部19iを形成する際には、コマ材43、コマ材43aの大きさを一定とし、本線トンネル1とランプトンネル3との間隔の変化に伴う接続部19iの長さの変化には、可変式セグメント77の長さを変化させて対応する。

【0104】

第5の実施の形態では、図1に示す接続部19bも、接続部19iと同様の部材および方法で構成される。

【0105】

第5の実施の形態においても、図1に示すような工程で本線トンネル1とランプトンネル3を接続することにより、合成トンネル23の形成時に、トンネルの躯体の撤去範囲や地盤改良の範囲、トンネル用地幅を縮小できる。また、図11に示すように、接続部19iを形成する際に、鋼製等の可変式セグメント77を用いることにより、場所打ちコンクリートの設置範囲を抑えることが可能となる。図11に示す接続部19iでは、現場にて長さ調整が可能な可変式セグメント77を用いることにより、施工誤差を吸収できる。

【0106】

次に、第6の実施の形態について説明する。図12は、他の構造の接続部19j付近の断面図を示す。第6の実施の形態では、第1の実施の形態と同様に、図1に示す各工程によって本線トンネル1とランプトンネル3とを接合するが、接続部19に、図4に示す接続部19aの替わりに、図12に示す接続部19jを用いる。

【0107】

図12の(a)図は、図2のAに示す部分の垂直方向の断面図を、図12の(b)図および図12の(c)図は、接続部19jの垂直断面図を示す。図12の(b)図は、図12の(a)図のM1−M1による断面図、図12の(b)図は、図12の(a)図のM2−M2(M3−M3)による断面図である。図12の(d)図は、コンクリート109を設置する前のセグメント25(セグメント31)の端部付近の斜視図を示す。

【0108】

図12に示すように、接続部19jは、セグメント25(セグメント31)の内側面に固定された鋼板115、一端がセグメント25内に、他端がセグメント31内に配置された鉄筋117、鉄筋117の周囲に設置されたコンクリート109等からなる。

【0109】

鋼板115は、セグメント25、セグメント31の縦リブに、切欠き部121と穴119とを加工したものである。鉄筋117は、一端が、セグメント25に固定された鋼板115の穴119に挿入され、他端が、セグメント31に固定された鋼板115の穴119に挿入される。コンクリート109は、鉄筋117の周囲に打設される。接続部19jでは、鋼板115に切欠き部121を設けることにより、セグメント25およびセグメント31の内部へのコンクリート109の充填性が高まる。

【0110】

図12に示すような接続部19jを形成するには、セグメント25とセグメント31との間に鉄筋117を設置する工程と、コンクリート109を打設する工程を、トンネル軸方向に順次繰り返す。

【0111】

接続部19jを形成する際には、本線トンネル1とランプトンネル3との間隔の変化に伴う接続部19jの長さの変化には、鉄筋117の長さを変化させて対応する。

【0112】

第6の実施の形態では、図1に示す接続部19bも、接続部19jと同様の部材および方法で構成される。

【0113】

第6の実施の形態においても、図1に示すような工程で本線トンネル1とランプトンネル3を接続することにより、合成トンネル23の形成時に、トンネルの躯体の撤去範囲や地盤改良の範囲、トンネル用地幅を縮小できる。また、図12に示すように、接続部19jを形成する際に、セグメント25およびセグメント31の縦リブに穴119や切欠き部121を加工した鋼板115を用いることにより、鉄筋117を多く配置できる。また、従来のカプラ式継手やラップ式継手等と比較して、鉄筋117からセグメント25やセグメント31に効率よく力を伝達できる。

【0114】

なお、セグメント25やセグメント31に固定される鋼板の形状は、図12に示すものに限らない。図13は、他の形状の鋼板が固定されたセグメント25(セグメント31)の端部付近の斜視図を示す。

【0115】

図13の(a)図に示すセグメント25(セグメント31)では、セグメント25(セグメント31)の内側面に、セグメント25(セグメント31)のスキンプレートに平行な鋼板123が固定される。鉄筋117の端部は、セグメント25(セグメント31)内において、鋼板123に平行に配置される。

【0116】

図13の(b)図に示すセグメント25(セグメント31)の内側面に固定された鋼板125は、セグメント25(セグメント31)の縦リブを、下端部を曲げてL字型に成形したものである。鋼板125は、複数の穴127を有する。鉄筋117の端部は、セグメント25(セグメント31)内において、鋼板125の穴127に挿入される。

【0117】

図13の(c)図に示すセグメント25(セグメント31)の内側面に固定された鋼板129は、セグメント25(セグメント31)の縦リブに切欠き部141と穴133とを設けたものである。鉄筋117の端部は、セグメント25(セグメント31)内において、鋼板129の穴131に挿入される。

【0118】

図13に示すような鋼板を用いた場合にも、鉄筋117を多く配置できる。また、従来のカプラ式継手やラップ式継手等と比較して、鉄筋117からセグメント25やセグメント31に効率よく力を伝達できる。

【0119】

次に、第7の実施の形態について説明する。図14は、本線トンネル1とランプトンネル3を接続して合成トンネル23aを形成するための各工程を示す図である。図14に示すように、本線トンネル1は、地盤11内に設置され、周方向の断面がほぼD字型である。ランプトンネル3は、地盤11内に設置され、周方向の断面が円形である。合成トンネル23aの形成部分において、本線トンネル1とランプトンネル3との間隔は、徐々に変化する。

【0120】

第7の実施の形態では、本線トンネル1とランプトンネル3とを接合する方法について説明する。図14の(a)図は、地盤11の掘削部17d、掘削部17eを掘削して支保工を設置する工程を示す。図14の(a)図では、まず、本線トンネル1およびランプトンネル3の上方・下方の地盤11に、凍結工法等を用いて地盤改良9を行う。

【0121】

そして、本線トンネル1の上半部のセグメント14cのスキンプレート、ランプトンネル3の上半部のセグメント14dのスキンプレートを撤去し、本線トンネル1とランプトンネル3の間の掘削部17dを掘削して、本線トンネル1とランプトンネル3との間に、掘削部17dを通る水平方向支保工7cを設置する。

【0122】

また、本線トンネル1の下半部のセグメント14eのスキンプレート、ランプトンネル3の下半部のセグメント14fのスキンプレートを撤去し、本線トンネル1とランプトンネル3の間の掘削部17eを掘削して、本線トンネル1とランプトンネル3との間に、掘削部17eを通る水平方向支保工7cを設置する。

【0123】

図14の(b)図は、掘削部17fを掘削する工程を示す。図14の(b)図では、図14の(a)図で掘削した掘削部17d、掘削部17eを埋め戻す。そして、本線トンネル1の上半部のセグメント13eのスキンプレートとランプトンネル3の上半部のセグメント13fのスキンプレートを撤去し、本線トンネル1とランプトンネル3の間の掘削部17fを掘削する。

【0124】

図14の(c)図は、接続部19cを設置する工程を示す。図14の(c)図では、図14の(b)図でスキンプレートを撤去した本線トンネル1の上半部のセグメント13eの主桁の間、ランプトンネル3の上半部のセグメント13fの主桁の間を通して、本線トンネル1とランプトンネル3の上半部同士を連結する接続部19kを設置する。接続部19kの詳細な構造については後述する。接続部19kを設置した後、接続部19kの外周側に位置する掘削部17fの埋め戻し21を行う。埋め戻し21は、現地発生土やモルタル等の埋め戻し材を用いて行う。

【0125】

なお、図14の(a)図に示す工程で地盤改良9に凍結工法を用いた場合には、埋め戻し21を行った後の適切な時期に、本線トンネル1およびランプトンネル3の上方の地盤11の凍結を解除する。

【0126】

図14の(d)図は、掘削部17d、掘削部17e、掘削部17f、掘削部g、掘削部17h、掘削部17iを掘削する工程を示す図である。図14の(d)図では、本線トンネル1の上半部のセグメント14gのスキンプレートとランプトンネル3の上半部のセグメント14hのスキンプレートを撤去し、本線トンネル1とランプトンネル3の間の掘削部17gを掘削する。また、掘削部17dを再度掘削する。

【0127】

また、本線トンネル1の中央部のセグメント14iのスキンプレートとランプトンネル3の中央部のセグメント14jのスキンプレートを撤去し、本線トンネル1とランプトンネル3の間の掘削部17hを掘削する。また、掘削部17eを再度掘削する。

【0128】

さらに、本線トンネル1の下半部のセグメント13gのスキンプレートとランプトンネル3の下半部のセグメント13hのスキンプレートを撤去し、本線トンネル1とランプトンネル3の間の掘削部17iを掘削する。

【0129】

図14の(e)図は、接続部19dを設置して合成トンネル23aを完成する工程を示す。図14の(e)図では、図14の(d)図でスキンプレートを撤去した本線トンネル1の下半部のセグメント13gの主桁の間、ランプトンネル3の下半部のセグメント13hの主桁の間を通して、本線トンネル1とランプトンネル3の下半部同士を連結する接続部19lを設置する。

【0130】

図14の(e)図では、接続部19lを設置した後、接続部19lの外周側に位置する掘削部17iの埋め戻し(図示せず)を行う。そして、本線トンネル1のセグメント14c、セグメント14e、セグメント14g、セグメント14iの残りの部分、ランプトンネル3のセグメント14d、セグメント14f、セグメント14h、セグメント14jの残りの部分、水平方向支保工7c、水平方向支保工7cを撤去し、合成トンネル23aを完成する。

【0131】

なお、図14の(a)図に示す工程で地盤改良9に凍結工法を用いた場合には、埋め戻し(図示せず)を行った後、本線トンネル1およびランプトンネル3の下方の地盤11の凍結を解除する。

【0132】

以下に、接続部19kの詳細な構造について述べる。図15は、接続部19k付近の斜視図を、図16は、接続部19k付近の断面図を示す。図15は、図2のAに示す部分の斜視図である。図15、図16に示すように、接続部19kは、本線トンネル1のセグメント25の主桁の間と、ランプトンネル3のセグメント31の主桁の間とを通して設置される。

【0133】

図16の(a)図は、図5に示す部分の水平方向の断面図を、図16の(b)図は、図5に示す部分の垂直方向の断面図を示す。図16の(a)図は、図16の(b)図のH2−H2による断面図、図16の(b)図は、図16の(a)図のH1−H1による断面図である。

【0134】

図15、図16の(a)図、図16の(b)図に示すように、接続部19kは、セグメント25の内周面に固定された取り付け用治具93、一端が取り付け用治具93に固定されたコマ材27、一端がコマ材27の他端に固定され、他端が取り付け用治具93に固定されたH型鋼29、セグメント31の内周面に固定された取り付け用治具93、隣り合う2本のH型鋼29の間の空間を補強する軸方向補強材39等からなる。

【0135】

図16に示すように、取り付け用治具93は、セグメント25やセグメント31の端面97に平行な継手板95、継手板95に垂直な補強板98等からなる。取り付け用治具93の補強板98は、セグメント25およびセグメント31の内周面に溶接等により固定される。取り付け用治具93の補強板98の溶接は、現場や工場で行われる。このとき、継手板95は、セグメント25やセグメント31の端面97の下方に配置される。

【0136】

コマ材27、H型鋼29、軸方向補強材39には、第1の実施の形態で用いたもの(図4の(a)図、図4の(b)図)と同様のものを用いる。コマ材27の継手板33と取り付け用治具93の継手板95、コマ材27の継手板33とH型鋼29の継手板35、H型鋼29の継手板35と取り付け用治具93の継手板95は、それぞれ、短ボルトおよびナット37によって固定される。軸方向補強材39の一端は、H型鋼29の上下のフランジの間に挿入される。軸方向補強材39の他端は、隣り合う他のH型鋼29の上下のフランジの間に挿入される。

【0137】

接続部19の長さは、図2に示すように、本線トンネル1とランプトンネル3の設置間隔によって変化する。図2のBに示す部分において、接続部19kの構成は、図2のAに示す部分(図16)とほぼ同様である。図2のBに示す部分の接続部19kでは、図2のAに示す部分の接続部19kのコマ材27の替わりに、コマ材27aと誤差吸収プレート41とが用いられる。

【0138】

すなわち、図2のBに示す部分の接続部19kは、図4の(c)図、図4の(d)図に示す接続部19aのコマ材27aの端部、H型鋼29の端部が取り付け用治具93の継手板95に固定され、取り付け用治具93の補強板98がセグメント25、セグメント31の内周面に溶接等によって固定されたものである。

【0139】

接続部19kを形成する際には、コマ材27、コマ材27aの大きさを一定とし、本線トンネル1とランプトンネル3との間隔の変化に伴う接続部19kの長さの変化には、H型鋼29の長さを変化させて対応する。コマ材27aを用いる部分では、数種類の厚さの誤差吸収プレート41を準備しておき、適切な厚さの誤差吸収プレート41を用いることにより施工誤差を吸収する。

【0140】

第7の実施の形態では、図14に示す接続部19lも、接続部19kと同様の部材および方法で構成される。

【0141】

このように、第7の実施の形態では、図14に示すような工程で本線トンネル1とランプトンネル3を接続することにより、合成トンネル23aの形成時に、トンネルの躯体の撤去範囲や地盤改良の範囲、トンネル用地幅を縮小できる。また、図16に示すように、接続部19kを形成する際に、自重や曲げ剛性が比較的小さいH型鋼29等の鋼材を用いることにより、RC構造と比べて断面力を小さく抑えることが可能となる。図16に示す接続部19kでは、コマ材27や、コマ材27aと誤差吸収プレート41を用いた単純な構造で、ある程度の施工誤差に対処できる。

【0142】

なお、第7の実施の形態では、接続部19を図16に示す接続部19kのような構造としたが、接続部19の構造は、これに限らない。

【0143】

図17は、他の構造の接続部19m付近の断面図である。図17の(a)図は、図15に示す部分の水平方向の断面図を、図17の(b)図は、図15に示す部分の垂直方向の断面図を示す。図17の(a)図は、図17の(b)図のI2−I2による断面図、図17の(b)図は、図17の(a)図のI1−I1による断面図である。

【0144】

図17の(a)図、図17の(b)図に示すように、接続部19mは、セグメント25の内周面に固定された取り付け用治具93a、一端が取り付け用治具93aに固定されたコマ材27、一端がコマ材27の他端に固定され、他端が取り付け用治具93aに固定されたH型鋼29、セグメント31の内周面に固定された取り付け用治具93a、隣り合う2本のH型鋼29の間の空間を補強する軸方向補強材39等からなる。

【0145】

図17に示すように、取り付け用治具93aは、セグメント25やセグメント31の端面を延長した継手板97a、継手板97aに垂直な補強板98等からなる。取り付け用治具93の補強板98は、セグメント25およびセグメント31の内周面に固定される。

【0146】

コマ材27、H型鋼29、軸方向補強材39には、第7の実施の形態で用いたもの(図16)と同様のものを用いる。コマ材27の継手板33と取り付け用治具93の継手板97a、コマ材27の継手板33とH型鋼29の継手板35、H型鋼29の継手板35と取り付け用治具93の継手板97aは、それぞれ、短ボルトおよびナット37によって固定される。軸方向補強材39の一端は、H型鋼29の上下のフランジの間に挿入される。軸方向補強材39の他端は、隣り合う他のH型鋼29の上下のフランジの間に挿入される。

【0147】

第7の実施の形態では、接続部19として、図5から図12に示すような他の接続部と図16に示す接続部19kの取り付け用治具93や図17に示す接続部19mの取り付け用治具93aとを組み合わせたものを用いてもよい。

【0148】

次に、第8の実施の形態について説明する。図18は、本線トンネル1とランプトンネル3を接続して合成トンネル23bを形成するための各工程を示す図である。図18に示すように、本線トンネル1は、地盤11内に設置され、周方向の断面がほぼD字型である。ランプトンネル3は、地盤11内に設置され、周方向の断面が円形である。合成トンネル23bの形成部分において、本線トンネル1とランプトンネル3との間隔は、徐々に変化する。

【0149】

第8の実施の形態では、本線トンネル1とランプトンネル3とを接合する方法について説明する。図18の(a)図は、地盤11の掘削部17j、掘削部17kを掘削して上弦材105aを設置する工程を示す。図18の(a)図では、まず、本線トンネル1およびランプトンネル3の上方・下方の地盤11に、凍結工法等を用いて地盤改良9を行う。

【0150】

そして、本線トンネル1の上半部のセグメント14kのスキンプレート、ランプトンネル3の上半部のセグメント14lのスキンプレートを撤去し、本線トンネル1とランプトンネル3の間の掘削部17jを掘削して、本線トンネル1とランプトンネル3との間に、掘削部17jを通る下弦材109aを設置する。

【0151】

また、本線トンネル1の上半部のセグメント13iのスキンプレート、ランプトンネル3の上半部のセグメント13jのスキンプレートを撤去し、本線トンネル1とランプトンネル3の間の掘削部17kを掘削する。次に、セグメント13i、セグメント13jの残りの部分を撤去して、本線トンネル1とランプトンネル3の上半部同士を連結する上弦材105aを設置する。上弦材105aは、第1の実施の形態の接続部19aに相当するものであり、図4に示す接続部19aと同様の構成とする。

【0152】

図18の(b)図では、トラス材107aを設置し、掘削部17l、掘削部17m、掘削部17nを掘削する工程を示す。図18の(b)図では、図18の(a)図で掘削した掘削部17j、掘削部17kにトラス材107aを設置する。トラス材107aは、上弦材105aの内周側に沿って、上弦材105aと下弦材109aとの間に配置される。次に、上弦材105aの外周側に位置する掘削部17kの埋め戻し21を行う。埋め戻し21は、現地発生土やモルタル等の埋め戻し材を用いて行う。

【0153】

なお、図18の(a)図に示す工程で地盤改良9に凍結工法を用いた場合には、埋め戻し21を行った後の適切な時期に、本線トンネル1およびランプトンネル3の上方の地盤11の凍結を解除する。

【0154】

図18の(b)図では、埋め戻し21を行った後、本線トンネル1の中央部のセグメント14mのスキンプレート、ランプトンネル3の中央部のセグメント14nのスキンプレートを撤去し、本線トンネル1とランプトンネル3との間の掘削部17lを掘削して、本線トンネル1とランプトンネル3との間に掘削部17lを通る水平方向支保工7dを設置する。

【0155】

また、本線トンネル1の下半部のセグメント14oのスキンプレート、ランプトンネル3の下半部のセグメント14pのスキンプレートを撤去し、本線トンネル1とランプトンネル3との間の掘削部17mを掘削して、本線トンネル1とランプトンネル3との間に掘削部17lを通る下弦材109bを設置する。

【0156】

さらに、本線トンネル1の下半部のセグメント13kのスキンプレート、ランプトンネル3の下半部のセグメント13lのスキンプレートを撤去し、本線トンネル1とランプトンネル3との間の掘削部17nを掘削する。

【0157】

図18の(c)図は、上弦材105b、トラス材107bを設置する工程を示す図である。図18の(c)図では、本線トンネル1の下半部のセグメント13kの残りの部分、ランプトンネル3の下半部のセグメント13lの残りの部分を撤去し、本線トンネル1とランプトンネル3の下半部同士を連結する上弦材105bを設置する。上弦材105bは、第1の実施の形態の接続部19bに相当するものである。

【0158】

図18の(c)図では、上弦材105bを設置した後、上弦材105bの外周側に位置する掘削部17nの埋め戻し21を行う。そして、図18の(b)図で掘削した掘削部17m、掘削部17nにトラス材107bを設置する。トラス材107bは、上弦材105bの内周側に沿って、上弦材105bと下弦材109bとの間に配置される。

【0159】

なお、図18の(a)図に示す工程で地盤改良9に凍結工法を用いた場合には、埋め戻し21を行った後、本線トンネル1およびランプトンネル3の下方の地盤11の凍結を解除する。

【0160】

図18の(d)図は、水平方向支保工7d等を撤去して合成トンネル23aを完成する工程を示す。図18の(d)図では、本線トンネル1のセグメント14m、セグメント14oの残りの部分、ランプトンネル3のセグメント14n、セグメント14pの残りの部分、水平方向支保工7dを撤去し、合成トンネル23bを完成する。

【0161】

このように、第8の実施の形態では、図18に示すような工程で本線トンネル1とランプトンネル3を接続することにより、合成トンネル23bの形成時に、トンネルの躯体の撤去範囲や地盤改良の範囲、トンネル用地幅を縮小できる。

【0162】

なお、第8の実施の形態では、上弦材105a、上弦材105bを図4に示す接続部19aのような構造としたが、上弦材105a、上弦材105bの構造は、これに限らない。上弦材105a、上弦材105bは、図5から図12に示すような他の接続部と同様の構造としてもよい。

【0163】

第1、第7、第8の実施の形態では、本線トンネル1とランプトンネル3とを接合する際に、第1の実施の形態では上半部の接続部19aと下半部の接続部19bとを、第7の実施の形態では上半部の接続部19kと下半部の接続部19lとを、第8の実施の形態では上半部の上弦材105aと下半部の上弦材105bとを同様の構造としたが、本線トンネル1とランプトンネル3とを接合する際には、上半部の接続部と下半部の接続部とを異なる構造としてもよい。例えば、上半部の接続部を図4に示すような構造とし、下半部の接続部を図5から図12に示すような他の構造としてもよい。

【0164】

また、第1の実施の形態では、対向するセグメント13のスキンプレートを撤去してその間の地盤11を掘削した後、スキンプレートを撤去したセグメント13の残りの部分を撤去して接続部19を設置した。第7の実施の形態では、対向するセグメント13のスキンプレートを撤去してその間の地盤11を掘削した後、スキンプレートを撤去したセグメント13の主桁の間を通して接続部19を設置した。第8の実施の形態では、対向するセグメント13のスキンプレートを撤去してその間の地盤11を掘削した後、スキンプレートを撤去したセグメント13の残りの部分を撤去して上弦材105を設置し、スキンプレートを撤去したセグメント13の主桁の間を通して下弦材109およびトラス材107を設置した。本線トンネル1とランプトンネル3とを接合するときは、上半部と下半部とで異なる接合方法を用いてもよい。例えば、上半部を第1の実施の形態の方法で接合し、下半部を第7または第8の実施の形態の方法で接合してもよい。

【0165】

以上、添付図面を参照しながら本発明にかかるトンネルの接合方法の好適な実施形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【図面の簡単な説明】

【0166】

【図1】本線トンネル1とランプトンネル3を接続して合成トンネル23を形成するための各工程を示す図

【図2】合成トンネル23を上方から見た図

【図3】接続部19a付近の斜視図

【図4】接続部19付近の断面図

【図5】他の構造の接続部19c付近の断面図

【図6】他の構造の接続部19d付近の断面図

【図7】他の構造の接続部19e付近の断面図

【図8】他の構造の接続部19f付近の断面図およびコマ材43の断面図

【図9】他の構造の接続部19g付近の断面図

【図10】他の構造の接続部19h付近の断面図

【図11】他の構造の接続部19i付近の断面図および可変式セグメント77の斜視図

【図12】他の構造の接続部19j付近の断面図

【図13】他の形状の鋼板が固定されたセグメント25(セグメント31)の端部付近の斜視図

【図14】本線トンネル1とランプトンネル3を接続して合成トンネル23aを形成するための各工程を示す図

【図15】接続部19k付近の斜視図

【図16】接続部19k付近の断面図

【図17】他の構造の接続部19m付近の断面図

【図18】本線トンネル1とランプトンネル3を接続して合成トンネル23bを形成するための各工程を示す図

【符号の説明】

【0167】

1………本線トンネル

3………ランプトンネル

9………地盤改良

11………地盤

13、13a、13b、13c、13d、13e、13f、13g、13h、13i、13j、13k、13l、14a、14b、14c、14d、14e、14f、14g、14h、14i、14j、14k、14l、14m、14n、14o、14p、25、31………セグメント

17a、17b、17c、17d、17e、17f、17g、17h、17i、17j、17k、17l、17m、17n………掘削部

19、19a、19b、19c、19d、19e、19f、19g、19h、19i、19j、19k、19l、19m………接続部

23、23a、23b………合成トンネル

27、27a、43、43a、57………コマ材

29………H型鋼

33、35、45、69、83、95、97a………継手板

39………軸方向補強材

41………誤差吸収プレート

55、55a、75………モルタル

65、67………ヒンジ継手

71………板材

77………可変式セグメント

79………外側部材

81………内側部材

85、87………シール材

93………取り付け用治具

98………補強板

105a、105b………上弦材

107a、107b………トラス部

109a、109b………下弦材

109………コンクリート

115、123、125、129………鋼板

117………鉄筋

119、127、133………穴

121、131………切欠き部

【特許請求の範囲】

【請求項1】

第1のトンネルおよび第2のトンネルを構築する工程(a)と、

前記第1のトンネルおよび前記第2のトンネルの対向するセグメントのうち、上半部または下半部の所定のセグメントのスキンプレートを撤去して前記第1のトンネルと前記第2のトンネルとの間の地盤を掘削する工程(b)と、

前記第1のトンネルと前記第2のトンネルとを接続する接続部を設置する工程(c)と、

を具備することを特徴とするトンネルの接合方法。

【請求項2】

前記工程(c)で、前記上半部または下半部の所定のセグメントの残りの部分の全体または一部を撤去して、前記接続部を設置することを特徴とする請求項1記載のトンネルの接合方法。

【請求項3】

前記接続部が、

一端が前記第1のトンネルに固定されたコマ材と、

一端が前記コマ材に、他端が前記第2のトンネルに固定された棒状の鋼材と、

を有することを特徴とする請求項1記載のトンネルの接合方法。

【請求項4】

前記コマ材が、短ボルト継手または長ボルト継手を用いて前記第1のトンネルに固定されたことを特徴とする請求項3記載のトンネルの接合方法。

【請求項5】

前記接続部が、

前記コマ材と前記棒状の鋼材との間に固定されたヒンジ継手をさらに具備することを特徴とする請求項3記載のトンネルの接合方法。

【請求項6】

前記接続部が、

一端が前記第1のトンネルに固定された2枚の板状材と、

一端が前記第2のトンネルに固定され、他端が前記2枚の板状材の間に配置された棒状の鋼材と、

前記2枚の板状材の間に充填されたモルタルまたはコンクリートと、

を有することを特徴とする請求項1記載のトンネルの接合方法。

【請求項7】

前記接続部が、

内側部材の一端が前記第1のトンネルに固定され、外側部材の一端が前記第2のトンネルに固定された可変式セグメントを有し、

前記可変式セグメントは、前記外側部材に対して前記内側部材をスライドさせることにより、長さ調整が可能であることを特徴とする請求項1記載のトンネルの接合方法。

【請求項8】

前記接続部が、

一端が前記第1のトンネルを構成する第1のセグメント内に配置され、他端が前記第2のトンネルを構成する第2のセグメント内に配置された鉄筋と、

前記第1のセグメントおよび前記第2のセグメントの内側面に、前記鉄筋に平行または垂直に固定された板状部材と、

前記鉄筋の周囲に設置されたコンクリートと、

を有することを特徴とする請求項1記載のトンネルの接合方法。

【請求項9】

前記板状部材に、前記鉄筋を通すための穴が設けられたことを特徴とする請求項8記載のトンネルの接合方法。

【請求項10】

前記板状部材に、前記コンクリートの充填性を高めるための切欠き部が設けられたことを特徴とする請求項8記載のトンネルの接合方法。

【請求項11】

前記接続部のトンネル内周側にトラス材を設置する工程(d)をさらに具備することを特徴とする請求項1記載のトンネルの接合方法。

【請求項1】

第1のトンネルおよび第2のトンネルを構築する工程(a)と、

前記第1のトンネルおよび前記第2のトンネルの対向するセグメントのうち、上半部または下半部の所定のセグメントのスキンプレートを撤去して前記第1のトンネルと前記第2のトンネルとの間の地盤を掘削する工程(b)と、

前記第1のトンネルと前記第2のトンネルとを接続する接続部を設置する工程(c)と、

を具備することを特徴とするトンネルの接合方法。

【請求項2】

前記工程(c)で、前記上半部または下半部の所定のセグメントの残りの部分の全体または一部を撤去して、前記接続部を設置することを特徴とする請求項1記載のトンネルの接合方法。

【請求項3】

前記接続部が、

一端が前記第1のトンネルに固定されたコマ材と、

一端が前記コマ材に、他端が前記第2のトンネルに固定された棒状の鋼材と、

を有することを特徴とする請求項1記載のトンネルの接合方法。

【請求項4】

前記コマ材が、短ボルト継手または長ボルト継手を用いて前記第1のトンネルに固定されたことを特徴とする請求項3記載のトンネルの接合方法。

【請求項5】

前記接続部が、

前記コマ材と前記棒状の鋼材との間に固定されたヒンジ継手をさらに具備することを特徴とする請求項3記載のトンネルの接合方法。

【請求項6】

前記接続部が、

一端が前記第1のトンネルに固定された2枚の板状材と、

一端が前記第2のトンネルに固定され、他端が前記2枚の板状材の間に配置された棒状の鋼材と、

前記2枚の板状材の間に充填されたモルタルまたはコンクリートと、

を有することを特徴とする請求項1記載のトンネルの接合方法。

【請求項7】

前記接続部が、

内側部材の一端が前記第1のトンネルに固定され、外側部材の一端が前記第2のトンネルに固定された可変式セグメントを有し、

前記可変式セグメントは、前記外側部材に対して前記内側部材をスライドさせることにより、長さ調整が可能であることを特徴とする請求項1記載のトンネルの接合方法。

【請求項8】

前記接続部が、

一端が前記第1のトンネルを構成する第1のセグメント内に配置され、他端が前記第2のトンネルを構成する第2のセグメント内に配置された鉄筋と、

前記第1のセグメントおよび前記第2のセグメントの内側面に、前記鉄筋に平行または垂直に固定された板状部材と、

前記鉄筋の周囲に設置されたコンクリートと、

を有することを特徴とする請求項1記載のトンネルの接合方法。

【請求項9】

前記板状部材に、前記鉄筋を通すための穴が設けられたことを特徴とする請求項8記載のトンネルの接合方法。

【請求項10】

前記板状部材に、前記コンクリートの充填性を高めるための切欠き部が設けられたことを特徴とする請求項8記載のトンネルの接合方法。

【請求項11】

前記接続部のトンネル内周側にトラス材を設置する工程(d)をさらに具備することを特徴とする請求項1記載のトンネルの接合方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2006−283285(P2006−283285A)

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願番号】特願2005−101010(P2005−101010)

【出願日】平成17年3月31日(2005.3.31)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願日】平成17年3月31日(2005.3.31)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

[ Back to top ]