トンネルの施工方法

【課題】施工余裕を小さくして、サポートの後方に順次露出する地山の長期安定確保を可能にしたトンネルの施工方法を提供する。

【解決手段】サポート6は、カッターヘッド側の前端部側よりも後端部6cの所定の幅範囲B1の板厚H2を薄く形成して支保工組立部6dを備えている。そして、地山Gを掘削するとともに、地山Gの掘削面G1を覆うように配設されたサポート6の支保工組立部6dの内側で支保工3を組み立てる。サポート6を前進させ、サポート6の後方に順次露出する地山Gを支持するように支保工3を設置するとともに、露出した地山Gの掘削面G1に吹付け材8を吹き付けて、トンネル支保構造体9を構築する。

【解決手段】サポート6は、カッターヘッド側の前端部側よりも後端部6cの所定の幅範囲B1の板厚H2を薄く形成して支保工組立部6dを備えている。そして、地山Gを掘削するとともに、地山Gの掘削面G1を覆うように配設されたサポート6の支保工組立部6dの内側で支保工3を組み立てる。サポート6を前進させ、サポート6の後方に順次露出する地山Gを支持するように支保工3を設置するとともに、露出した地山Gの掘削面G1に吹付け材8を吹き付けて、トンネル支保構造体9を構築する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カッターヘッドと、カッターヘッドの後方に配設された円弧板状のサポートとを備える全断面トンネル掘削機を用いてトンネルを施工する方法に関する。

【背景技術】

【0002】

従来、中口径オープン型TBM(Tunnel Boring Machine:全断面トンネル掘削機)で長大水路トンネルなどのトンネルを施工する場合、支保の施工は、切羽から約5m程度後方の掘削外力の再配分が概ね完了した状態で行われる。このため、地質不良区間では、図3及び図4に示すように、地山Gの掘削面G1周辺の岩塊や岩盤ブロックがカッターヘッド1の後方に配設された円弧板状のサポート2(ルーフサポート2a、サイドサポート2b)上に剥離、剥落し、これら岩塊や岩盤ブロックをサポート2で支持した状態でTBMが前進する(例えば、特許文献1参照)。

【0003】

そして、カッターヘッド1とともにサポート2が前進し、サポート2で支持していた未固結土砂状の岩塊や岩盤ブロックがTBMで掘削形成した掘削面G1としてサポート2の後方に現れはじめると(サポート2の後方に順次露出すると)、これら岩塊や岩盤ブロックが抜け落ち、崩落する。このため、サポート2の後方に、図3から図5に示すように鋼リング支保工(支保工)3と送り矢板(ラギング)4を設置したり、図6に示すようにサポート2の内側で組み立てた簡易ライナ5を設置し、サポート2から岩塊や岩盤ブロックを受替えることによって掘削面G1を保持して、トンネルTの形状とトンネルTの力学的安定を確保するようにしている(例えば、特許文献1参照)。

【特許文献1】特開平11−294080号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、図5に示すように鋼リング支保工3と送り矢板4、図6に示すように簡易ライナ5を設置する標準的な方法では、トンネルTの必要内空断面(必要内空径)を確保するために、それぞれ例えば60mm、100mmの大きな施工余裕が必要になる。このため、この施工余裕の分TBMによる掘削径は大きくなり、工事費が高くなるという問題があった。

【0005】

また、鋼リング支保工3と送り矢板4による支保方法では、崩落岩塊や岩片を送り矢板4によって背面地山Gに保持するので、長期安定確保のための覆工などの後施工が必要になる。さらに、簡易ライナ5による支保方法においても、送り矢板4による方法と同様、背面地山Gの長期自立確保のためのセメント系グラウチングが後施工で必要になる。

【0006】

本発明は、上記事情に鑑み、施工余裕を小さくして、サポートの後方に順次露出する地山の長期安定確保を可能にしたトンネルの施工方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達するために、この発明は以下の手段を提供している。

【0008】

本発明のトンネルの施工方法は、カッターヘッドと、該カッターヘッドの後方に配設された円弧板状のサポートとを備える全断面トンネル掘削機を用いてトンネルを施工する方法であって、前記サポートは、前記カッターヘッド側の前端部側よりも後端部の所定の幅範囲の板厚が薄く形成され、該後端部の板厚を薄く形成した部分が支保工組立部とされており、前記カッターヘッドを回転させて地山を掘削するとともに、地山の掘削面を覆うように配設された前記サポートの前記支保工組立部の内側で支保工を組み立て、前記カッターヘッドと前記サポートを前進させ、前記サポートの後方に順次露出する地山を支持するように前記支保工を設置するとともに前記露出した地山の掘削面に吹付け材を吹き付けて、前記支保工と前記吹付け材を備えてなるトンネル支保構造体を構築するようにしたことを特徴とする。

【0009】

この発明においては、サポートの後端部に、板厚を薄く形成した支保工組立部が設けられているため、この支保工組立部の内側で鋼リング支保工などの支保工を組み立てることにより、大きさがほぼ掘削径と同等の支保工(掘削径よりも僅かに小さな支保工)を組み立てることが可能になる。そして、カッターヘッドとともにサポートを前進させて、サポートの後方に順次露出する地山を支持するように支保工を設置し、さらに順次露出する地山に吹付けモルタルなどの吹付け材を吹付けて、トンネル支保構造体を構築することが可能になる。

【0010】

また、本発明のトンネルの施工方法において、前記サポートには内面から背面に貫通する注入ボルト孔が形成されており、該注入ボルト孔を介して前記サポートの内側から前記サポートで掘削面が覆われた背面地山に注入ボルトを打設し、該注入ボルトによって前記背面地山を固結改良することが望ましい。

【0011】

この発明においては、サポートの内側から注入ボルト孔を介して背面地山に注入ボルトを打設するとともに、注入改良材を注入することによって背面地山を固結改良することができる。そして、このように固結改良することで、サポートの後方に順次露出する地山を支持するように支保工を設置し、吹付け材を施工するまでの間の掘削面の自立安定を確保することが可能になる。

【発明の効果】

【0012】

本発明のトンネルの施工方法によれば、サポートの後端部の支保工組立部の内側で鋼リング支保工などの支保工を組み立て、サポートの後方に順次露出する地山を支持するように支保工を設置し、さらに順次露出する地山に吹付けモルタルなどの吹付け材を吹付けて、トンネル支保構造体を構築することが可能になる。これにより、地質不良区間を施工する際に、サポートに支持されている岩塊や岩盤ブロックを順次支保工と吹付け材で保持することが可能になり、地山の力学的安定を確保することが可能になる。

【0013】

そして、このように、支保工と吹付け材で構成したトンネル支保構造体でトンネルの力学的安定を確保することにより、従来の鋼リング支保工と送り矢板、簡易ライナを設置する標準的な方法と比較して施工余裕を小さくすることが可能になる。よって、必要内空径を確保しつつTBMによる掘削径を小さくすることができ、工事費の低減を図ることが可能になる。

【0014】

また、支保工と吹付け材でトンネル支保構造体を構築してトンネルの力学的安定を確保することにより、長期安定確保のための覆工やセメント系グランチングなどの後施工を不要にすることも可能になる。

【発明を実施するための最良の形態】

【0015】

以下、図1から図4を参照し、本発明の一実施形態に係るトンネルの施工方法について説明する。本実施形態は、全断面トンネル掘削機を用いて長大水路トンネルなどのトンネルを施工する方法に関するものである。

【0016】

本実施形態のトンネルTの施工方法で用いる全断面トンネル掘削機は、図3及び図4に示したものと同様、カッターヘッド1と、このカッターヘッド1の後方に配設された円弧板状のサポート6(ルーフサポート6aとサイドサポート6b)を備えるオープン型TBMである。

【0017】

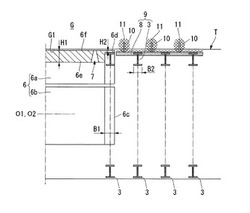

一方、サポート6は、図1に示すように、カッターヘッド1側の前端部側の板厚H1よりも後端部6cの所定の幅範囲B1の板厚H2が薄く形成されており、この後端部6cの板厚H2を薄く形成した部分が支保工組立部6dとされている。また、本実施形態のサポート6は、前端部側の板厚H1が40mm、支保工組立部6dの板厚H2が10mmとされている。さらに、支保工組立部6dは、鋼リング支保工(支保工)3の幅B2よりも僅かに大きな幅(所定の幅B1)で形成されており、例えば150mmとされている。また、このサポート6には、内面6eから背面6fに貫通する注入ボルト孔7が形成されている。

【0018】

そして、本実施形態のトンネルTの施工方法で地質不良区間を施工する際には、カッターヘッド1を軸線O1回りに回転させて地山Gを掘削するとともに、地山Gの掘削面G1を覆うように配設されたサポート6の支保工組立部6dの内側で鋼リング支保工3を組み立てる。このとき、支保工組立部6dがサポート6の前端部側よりも薄肉で形成されているため、大きさがトンネルTの掘削径と略同等の鋼リング支保工3(掘削径よりも例えば20mm程度小さな外径の鋼リング支保工3)が組み立てられる。

【0019】

そして、サポート6の内側で組み立てた鋼リング支保工3は、カッターヘッド1とサポート6を前進させるとともに、サポート6の内側から外側のトンネルTの所定位置に設置される。このとき、鋼リング支保工3は、カッターヘッド1とともにサポート6が前進して、このサポート6の後方に順次露出する地山Gを支持するように設置される。

【0020】

また、順次の鋼リング支保工3がサポート6の支保工組立部6dの内側で組み立てられ、サポート6の前進とともに鋼リング支保工3がトンネルTの所定位置に設置されてゆく。これにより、複数の鋼リング支保工3がトンネル軸方向O2に所定の間隔をあけて設置されてゆく。

【0021】

また、サポート6の内側で組み立てた鋼リング支保工3を設置するとともに、サポート6の後方に露出した地山Gの掘削面G1に吹付けモルタル(吹付け材)8を吹付けてゆく。これにより、鋼リング支保工3と吹付けモルタル8からなるトンネル支保構造体9が構築されてゆく。また、このとき、TBMで施工するトンネルTの力学的安定は、周辺地山Gの自立安定を基本とするため、薄肉の吹付けモルタル8で十分に確保される。

【0022】

このように鋼リング支保工3と吹付けモルタル8からなるトンネル支保構造体9が、サポート6の後方に順次露出する地山Gを支持するように構築されてゆくため、地質不良区間を施工する際にサポート6に支持されている岩塊や岩盤ブロック(剥落岩塊や岩片)が確実にトンネル支保構造体9で保持されて、地山Gの力学的安定が確保される。

【0023】

一方、本実施形態のトンネルTの施工方法においては、鋼リング支保工3をサポート6の内側で組み立てるとともに、注入ボルト孔7を介してサポート6の内側からこのサポート6で掘削面G1が覆われた背面地山Gに注入ボルト10を打設する。そして、この注入ボルト10によって背面地山Gにセメント系注入材などの注入改良材を注入し、背面地山Gを予め固結改良(固結改良体11を形成)しておく。これにより、未固結土砂状の岩塊や岩盤ブロックが背面地山Gに確実に一体化され、サポート6の後方に順次露出する地山Gを支持するように鋼リング支保工3を設置して吹付けモルタル8を施工するまでの間の掘削面G1の自立安定が確保される。

【0024】

なお、崩落の規模が大きく、固結改良による自立安定確保が困難な場合には、例えば1掘進長を0.5mあるいは0.25mに短くし、鋼リング支保工3によって地山Gを安定化させればよい。

【0025】

そして、上記のように、サポート6の後端部6cの板厚H2を薄くした支保工組立部6dの内側で鋼リング支保工3を組み立てるようにし、サポート6の後方に順次露出する地山Gを支持するように鋼リング支保工3を設置し、さらに順次露出する地山Gに吹付けモルタル8を吹付けてトンネル支保構造体9を構築してゆくことによって、図2に示すように、従来の鋼リング支保工3と送り矢板4、簡易ライナ5を設置する標準的な方法と比較して施工余裕が抑えられる。本実施形態のようにサポート6の支保工組立部6dの板厚H2を10mmにすることで、施工余裕が20mmに抑えられる。

【0026】

したがって、本実施形態のトンネルTの施工方法においては、サポート6の後端部6cに、板厚H2を薄く形成した支保工組立部6dが設けられているため、この支保工組立部6dの内側で鋼リング支保工(支保工)3を組み立てることにより、大きさがほぼ掘削径と同等の鋼リング支保工3(掘削径よりも僅かに小さな鋼リング支保工3)を組み立てることが可能になる。そして、カッターヘッド1とともにサポート6を前進させて、サポート3の後方に順次露出する地山Gを支持するように鋼リング支保工3を設置し、さらに順次露出する地山Gに吹付けモルタル8を吹付けて、トンネル支保構造体9を構築することが可能になる。これにより、地質不良区間を施工する際に、サポート6に支持されている岩塊や岩盤ブロックを順次鋼リング支保工3と吹付けモルタル8で保持することが可能になり、地山Gの力学的安定を確保することが可能になる。

【0027】

また、このように、鋼リング支保工3と吹付けモルタル8で構成したトンネル支保構造体9でトンネルTの力学的安定を確保することにより、従来の鋼リング支保工3と送り矢板4、簡易ライナ5を設置する標準的な方法と比較して施工余裕を小さくすることが可能になる。よって、必要内空径を確保しつつTBMによる掘削径を小さくすることができ、工事費の低減を図ることが可能になる。

【0028】

また、鋼リング支保工3と吹付けモルタル8でトンネル支保構造体9を構築してトンネルの力学的安定を確保することにより、長期安定確保のための覆工やセメント系グランチングなどの後施工を不要にすることも可能になる。

【0029】

さらに、本実施形態のトンネルTの施工方法のように、サポート6の内側から注入ボルト孔7を介して背面地山Gに注入ボルト10を打設し、この注入ボルト10によって注入改良材を注入することによって背面地山Gを固結改良することができる。これにより、未固結土砂状の岩塊や岩盤ブロックが背面地山Gに確実に一体化され、サポート6の後方に順次露出する地山Gを支持するように鋼リング支保工3を設置して吹付けモルタル8を施工するまでの間の掘削面G1の自立安定を確保することが可能になる。

【0030】

以上、本発明に係るトンネルの施工方法の一実施形態について説明したが、本発明は上記の一実施形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

【図面の簡単な説明】

【0031】

【図1】本発明の一実施形態に係るトンネルの施工方法によってトンネル支保構造体を構築した状態を示す図である。

【図2】本発明の一実施形態に係るトンネルの施工方法によってトンネル支保構造体を構築した場合の施工余裕を示す図である。

【図3】従来の鋼リング支保工と送り矢板を設置した状態を示す図である。

【図4】図3のX1−X1線矢視図である。

【図5】従来の鋼リング支保工と送り矢板を設置する場合の施工余裕を示す図である。

【図6】従来の簡易ライナを設置する場合の施工余裕を示す図である。

【符号の説明】

【0032】

1 カッターヘッド

2 従来のサポート

2a ルーフサポート

2b サイドサポート

3 鋼リング支保工(支保工)

4 送り矢板(ラギング)

5 簡易ライナ

6 サポート

6a ルーフサポート

6b サイドサポート

6c 後端部

6d 支保工組立部

6e 内面

6f 背面

7 注入ボルト孔

8 吹付けモルタル(吹付け材)

9 トンネル支保構造体

10 注入ボルト

11 固結改良体

B1 支保工組立部の幅(所定の幅範囲)

B2 鋼リング支保工の幅

G 地山

G1 掘削面

H1 サポートの前端部側の板厚

H2 支保工組立部の板厚

O1 カッターヘッドの軸線

O2 トンネル軸

【技術分野】

【0001】

本発明は、カッターヘッドと、カッターヘッドの後方に配設された円弧板状のサポートとを備える全断面トンネル掘削機を用いてトンネルを施工する方法に関する。

【背景技術】

【0002】

従来、中口径オープン型TBM(Tunnel Boring Machine:全断面トンネル掘削機)で長大水路トンネルなどのトンネルを施工する場合、支保の施工は、切羽から約5m程度後方の掘削外力の再配分が概ね完了した状態で行われる。このため、地質不良区間では、図3及び図4に示すように、地山Gの掘削面G1周辺の岩塊や岩盤ブロックがカッターヘッド1の後方に配設された円弧板状のサポート2(ルーフサポート2a、サイドサポート2b)上に剥離、剥落し、これら岩塊や岩盤ブロックをサポート2で支持した状態でTBMが前進する(例えば、特許文献1参照)。

【0003】

そして、カッターヘッド1とともにサポート2が前進し、サポート2で支持していた未固結土砂状の岩塊や岩盤ブロックがTBMで掘削形成した掘削面G1としてサポート2の後方に現れはじめると(サポート2の後方に順次露出すると)、これら岩塊や岩盤ブロックが抜け落ち、崩落する。このため、サポート2の後方に、図3から図5に示すように鋼リング支保工(支保工)3と送り矢板(ラギング)4を設置したり、図6に示すようにサポート2の内側で組み立てた簡易ライナ5を設置し、サポート2から岩塊や岩盤ブロックを受替えることによって掘削面G1を保持して、トンネルTの形状とトンネルTの力学的安定を確保するようにしている(例えば、特許文献1参照)。

【特許文献1】特開平11−294080号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、図5に示すように鋼リング支保工3と送り矢板4、図6に示すように簡易ライナ5を設置する標準的な方法では、トンネルTの必要内空断面(必要内空径)を確保するために、それぞれ例えば60mm、100mmの大きな施工余裕が必要になる。このため、この施工余裕の分TBMによる掘削径は大きくなり、工事費が高くなるという問題があった。

【0005】

また、鋼リング支保工3と送り矢板4による支保方法では、崩落岩塊や岩片を送り矢板4によって背面地山Gに保持するので、長期安定確保のための覆工などの後施工が必要になる。さらに、簡易ライナ5による支保方法においても、送り矢板4による方法と同様、背面地山Gの長期自立確保のためのセメント系グラウチングが後施工で必要になる。

【0006】

本発明は、上記事情に鑑み、施工余裕を小さくして、サポートの後方に順次露出する地山の長期安定確保を可能にしたトンネルの施工方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達するために、この発明は以下の手段を提供している。

【0008】

本発明のトンネルの施工方法は、カッターヘッドと、該カッターヘッドの後方に配設された円弧板状のサポートとを備える全断面トンネル掘削機を用いてトンネルを施工する方法であって、前記サポートは、前記カッターヘッド側の前端部側よりも後端部の所定の幅範囲の板厚が薄く形成され、該後端部の板厚を薄く形成した部分が支保工組立部とされており、前記カッターヘッドを回転させて地山を掘削するとともに、地山の掘削面を覆うように配設された前記サポートの前記支保工組立部の内側で支保工を組み立て、前記カッターヘッドと前記サポートを前進させ、前記サポートの後方に順次露出する地山を支持するように前記支保工を設置するとともに前記露出した地山の掘削面に吹付け材を吹き付けて、前記支保工と前記吹付け材を備えてなるトンネル支保構造体を構築するようにしたことを特徴とする。

【0009】

この発明においては、サポートの後端部に、板厚を薄く形成した支保工組立部が設けられているため、この支保工組立部の内側で鋼リング支保工などの支保工を組み立てることにより、大きさがほぼ掘削径と同等の支保工(掘削径よりも僅かに小さな支保工)を組み立てることが可能になる。そして、カッターヘッドとともにサポートを前進させて、サポートの後方に順次露出する地山を支持するように支保工を設置し、さらに順次露出する地山に吹付けモルタルなどの吹付け材を吹付けて、トンネル支保構造体を構築することが可能になる。

【0010】

また、本発明のトンネルの施工方法において、前記サポートには内面から背面に貫通する注入ボルト孔が形成されており、該注入ボルト孔を介して前記サポートの内側から前記サポートで掘削面が覆われた背面地山に注入ボルトを打設し、該注入ボルトによって前記背面地山を固結改良することが望ましい。

【0011】

この発明においては、サポートの内側から注入ボルト孔を介して背面地山に注入ボルトを打設するとともに、注入改良材を注入することによって背面地山を固結改良することができる。そして、このように固結改良することで、サポートの後方に順次露出する地山を支持するように支保工を設置し、吹付け材を施工するまでの間の掘削面の自立安定を確保することが可能になる。

【発明の効果】

【0012】

本発明のトンネルの施工方法によれば、サポートの後端部の支保工組立部の内側で鋼リング支保工などの支保工を組み立て、サポートの後方に順次露出する地山を支持するように支保工を設置し、さらに順次露出する地山に吹付けモルタルなどの吹付け材を吹付けて、トンネル支保構造体を構築することが可能になる。これにより、地質不良区間を施工する際に、サポートに支持されている岩塊や岩盤ブロックを順次支保工と吹付け材で保持することが可能になり、地山の力学的安定を確保することが可能になる。

【0013】

そして、このように、支保工と吹付け材で構成したトンネル支保構造体でトンネルの力学的安定を確保することにより、従来の鋼リング支保工と送り矢板、簡易ライナを設置する標準的な方法と比較して施工余裕を小さくすることが可能になる。よって、必要内空径を確保しつつTBMによる掘削径を小さくすることができ、工事費の低減を図ることが可能になる。

【0014】

また、支保工と吹付け材でトンネル支保構造体を構築してトンネルの力学的安定を確保することにより、長期安定確保のための覆工やセメント系グランチングなどの後施工を不要にすることも可能になる。

【発明を実施するための最良の形態】

【0015】

以下、図1から図4を参照し、本発明の一実施形態に係るトンネルの施工方法について説明する。本実施形態は、全断面トンネル掘削機を用いて長大水路トンネルなどのトンネルを施工する方法に関するものである。

【0016】

本実施形態のトンネルTの施工方法で用いる全断面トンネル掘削機は、図3及び図4に示したものと同様、カッターヘッド1と、このカッターヘッド1の後方に配設された円弧板状のサポート6(ルーフサポート6aとサイドサポート6b)を備えるオープン型TBMである。

【0017】

一方、サポート6は、図1に示すように、カッターヘッド1側の前端部側の板厚H1よりも後端部6cの所定の幅範囲B1の板厚H2が薄く形成されており、この後端部6cの板厚H2を薄く形成した部分が支保工組立部6dとされている。また、本実施形態のサポート6は、前端部側の板厚H1が40mm、支保工組立部6dの板厚H2が10mmとされている。さらに、支保工組立部6dは、鋼リング支保工(支保工)3の幅B2よりも僅かに大きな幅(所定の幅B1)で形成されており、例えば150mmとされている。また、このサポート6には、内面6eから背面6fに貫通する注入ボルト孔7が形成されている。

【0018】

そして、本実施形態のトンネルTの施工方法で地質不良区間を施工する際には、カッターヘッド1を軸線O1回りに回転させて地山Gを掘削するとともに、地山Gの掘削面G1を覆うように配設されたサポート6の支保工組立部6dの内側で鋼リング支保工3を組み立てる。このとき、支保工組立部6dがサポート6の前端部側よりも薄肉で形成されているため、大きさがトンネルTの掘削径と略同等の鋼リング支保工3(掘削径よりも例えば20mm程度小さな外径の鋼リング支保工3)が組み立てられる。

【0019】

そして、サポート6の内側で組み立てた鋼リング支保工3は、カッターヘッド1とサポート6を前進させるとともに、サポート6の内側から外側のトンネルTの所定位置に設置される。このとき、鋼リング支保工3は、カッターヘッド1とともにサポート6が前進して、このサポート6の後方に順次露出する地山Gを支持するように設置される。

【0020】

また、順次の鋼リング支保工3がサポート6の支保工組立部6dの内側で組み立てられ、サポート6の前進とともに鋼リング支保工3がトンネルTの所定位置に設置されてゆく。これにより、複数の鋼リング支保工3がトンネル軸方向O2に所定の間隔をあけて設置されてゆく。

【0021】

また、サポート6の内側で組み立てた鋼リング支保工3を設置するとともに、サポート6の後方に露出した地山Gの掘削面G1に吹付けモルタル(吹付け材)8を吹付けてゆく。これにより、鋼リング支保工3と吹付けモルタル8からなるトンネル支保構造体9が構築されてゆく。また、このとき、TBMで施工するトンネルTの力学的安定は、周辺地山Gの自立安定を基本とするため、薄肉の吹付けモルタル8で十分に確保される。

【0022】

このように鋼リング支保工3と吹付けモルタル8からなるトンネル支保構造体9が、サポート6の後方に順次露出する地山Gを支持するように構築されてゆくため、地質不良区間を施工する際にサポート6に支持されている岩塊や岩盤ブロック(剥落岩塊や岩片)が確実にトンネル支保構造体9で保持されて、地山Gの力学的安定が確保される。

【0023】

一方、本実施形態のトンネルTの施工方法においては、鋼リング支保工3をサポート6の内側で組み立てるとともに、注入ボルト孔7を介してサポート6の内側からこのサポート6で掘削面G1が覆われた背面地山Gに注入ボルト10を打設する。そして、この注入ボルト10によって背面地山Gにセメント系注入材などの注入改良材を注入し、背面地山Gを予め固結改良(固結改良体11を形成)しておく。これにより、未固結土砂状の岩塊や岩盤ブロックが背面地山Gに確実に一体化され、サポート6の後方に順次露出する地山Gを支持するように鋼リング支保工3を設置して吹付けモルタル8を施工するまでの間の掘削面G1の自立安定が確保される。

【0024】

なお、崩落の規模が大きく、固結改良による自立安定確保が困難な場合には、例えば1掘進長を0.5mあるいは0.25mに短くし、鋼リング支保工3によって地山Gを安定化させればよい。

【0025】

そして、上記のように、サポート6の後端部6cの板厚H2を薄くした支保工組立部6dの内側で鋼リング支保工3を組み立てるようにし、サポート6の後方に順次露出する地山Gを支持するように鋼リング支保工3を設置し、さらに順次露出する地山Gに吹付けモルタル8を吹付けてトンネル支保構造体9を構築してゆくことによって、図2に示すように、従来の鋼リング支保工3と送り矢板4、簡易ライナ5を設置する標準的な方法と比較して施工余裕が抑えられる。本実施形態のようにサポート6の支保工組立部6dの板厚H2を10mmにすることで、施工余裕が20mmに抑えられる。

【0026】

したがって、本実施形態のトンネルTの施工方法においては、サポート6の後端部6cに、板厚H2を薄く形成した支保工組立部6dが設けられているため、この支保工組立部6dの内側で鋼リング支保工(支保工)3を組み立てることにより、大きさがほぼ掘削径と同等の鋼リング支保工3(掘削径よりも僅かに小さな鋼リング支保工3)を組み立てることが可能になる。そして、カッターヘッド1とともにサポート6を前進させて、サポート3の後方に順次露出する地山Gを支持するように鋼リング支保工3を設置し、さらに順次露出する地山Gに吹付けモルタル8を吹付けて、トンネル支保構造体9を構築することが可能になる。これにより、地質不良区間を施工する際に、サポート6に支持されている岩塊や岩盤ブロックを順次鋼リング支保工3と吹付けモルタル8で保持することが可能になり、地山Gの力学的安定を確保することが可能になる。

【0027】

また、このように、鋼リング支保工3と吹付けモルタル8で構成したトンネル支保構造体9でトンネルTの力学的安定を確保することにより、従来の鋼リング支保工3と送り矢板4、簡易ライナ5を設置する標準的な方法と比較して施工余裕を小さくすることが可能になる。よって、必要内空径を確保しつつTBMによる掘削径を小さくすることができ、工事費の低減を図ることが可能になる。

【0028】

また、鋼リング支保工3と吹付けモルタル8でトンネル支保構造体9を構築してトンネルの力学的安定を確保することにより、長期安定確保のための覆工やセメント系グランチングなどの後施工を不要にすることも可能になる。

【0029】

さらに、本実施形態のトンネルTの施工方法のように、サポート6の内側から注入ボルト孔7を介して背面地山Gに注入ボルト10を打設し、この注入ボルト10によって注入改良材を注入することによって背面地山Gを固結改良することができる。これにより、未固結土砂状の岩塊や岩盤ブロックが背面地山Gに確実に一体化され、サポート6の後方に順次露出する地山Gを支持するように鋼リング支保工3を設置して吹付けモルタル8を施工するまでの間の掘削面G1の自立安定を確保することが可能になる。

【0030】

以上、本発明に係るトンネルの施工方法の一実施形態について説明したが、本発明は上記の一実施形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

【図面の簡単な説明】

【0031】

【図1】本発明の一実施形態に係るトンネルの施工方法によってトンネル支保構造体を構築した状態を示す図である。

【図2】本発明の一実施形態に係るトンネルの施工方法によってトンネル支保構造体を構築した場合の施工余裕を示す図である。

【図3】従来の鋼リング支保工と送り矢板を設置した状態を示す図である。

【図4】図3のX1−X1線矢視図である。

【図5】従来の鋼リング支保工と送り矢板を設置する場合の施工余裕を示す図である。

【図6】従来の簡易ライナを設置する場合の施工余裕を示す図である。

【符号の説明】

【0032】

1 カッターヘッド

2 従来のサポート

2a ルーフサポート

2b サイドサポート

3 鋼リング支保工(支保工)

4 送り矢板(ラギング)

5 簡易ライナ

6 サポート

6a ルーフサポート

6b サイドサポート

6c 後端部

6d 支保工組立部

6e 内面

6f 背面

7 注入ボルト孔

8 吹付けモルタル(吹付け材)

9 トンネル支保構造体

10 注入ボルト

11 固結改良体

B1 支保工組立部の幅(所定の幅範囲)

B2 鋼リング支保工の幅

G 地山

G1 掘削面

H1 サポートの前端部側の板厚

H2 支保工組立部の板厚

O1 カッターヘッドの軸線

O2 トンネル軸

【特許請求の範囲】

【請求項1】

カッターヘッドと、該カッターヘッドの後方に配設された円弧板状のサポートとを備える全断面トンネル掘削機を用いてトンネルを施工する方法であって、

前記サポートは、前記カッターヘッド側の前端部側よりも後端部の所定の幅範囲の板厚が薄く形成され、該後端部の板厚を薄く形成した部分が支保工組立部とされており、

前記カッターヘッドを回転させて地山を掘削するとともに、地山の掘削面を覆うように配設された前記サポートの前記支保工組立部の内側で支保工を組み立て、

前記カッターヘッドと前記サポートを前進させ、前記サポートの後方に順次露出する地山を支持するように前記支保工を設置するとともに前記露出した地山の掘削面に吹付け材を吹き付けて、前記支保工と前記吹付け材を備えてなるトンネル支保構造体を構築するようにしたことを特徴とするトンネルの施工方法。

【請求項2】

請求項1記載のトンネルの施工方法において、

前記サポートには内面から背面に貫通する注入ボルト孔が形成されており、

該注入ボルト孔を介して前記サポートの内側から前記サポートで掘削面が覆われた背面地山に注入ボルトを打設し、該注入ボルトによって前記背面地山を固結改良するようにしたことを特徴とするトンネルの施工方法。

【請求項1】

カッターヘッドと、該カッターヘッドの後方に配設された円弧板状のサポートとを備える全断面トンネル掘削機を用いてトンネルを施工する方法であって、

前記サポートは、前記カッターヘッド側の前端部側よりも後端部の所定の幅範囲の板厚が薄く形成され、該後端部の板厚を薄く形成した部分が支保工組立部とされており、

前記カッターヘッドを回転させて地山を掘削するとともに、地山の掘削面を覆うように配設された前記サポートの前記支保工組立部の内側で支保工を組み立て、

前記カッターヘッドと前記サポートを前進させ、前記サポートの後方に順次露出する地山を支持するように前記支保工を設置するとともに前記露出した地山の掘削面に吹付け材を吹き付けて、前記支保工と前記吹付け材を備えてなるトンネル支保構造体を構築するようにしたことを特徴とするトンネルの施工方法。

【請求項2】

請求項1記載のトンネルの施工方法において、

前記サポートには内面から背面に貫通する注入ボルト孔が形成されており、

該注入ボルト孔を介して前記サポートの内側から前記サポートで掘削面が覆われた背面地山に注入ボルトを打設し、該注入ボルトによって前記背面地山を固結改良するようにしたことを特徴とするトンネルの施工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−116675(P2010−116675A)

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願番号】特願2008−288673(P2008−288673)

【出願日】平成20年11月11日(2008.11.11)

【出願人】(000002299)清水建設株式会社 (2,433)

【Fターム(参考)】

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願日】平成20年11月11日(2008.11.11)

【出願人】(000002299)清水建設株式会社 (2,433)

【Fターム(参考)】

[ Back to top ]