トンネルの構築方法

【課題】場所打ち覆工コンクリート工法における内型枠の所定のピースを容易に軸方向に引き抜いて脱型できるトンネルの構築方法を提供すること。

【解決手段】掘削機3で地山1を掘削しつつ、掘削機3の内部7で、通常ピース17、組立用ピース19、坑壁13側に縁切り材25を有する台形状の脱型用ピース21を用いて筒状の内型枠11を組み立てる。後方の内型枠11の切羽側の外主桁と、前方の内型枠11の坑口側の外主桁とは、テーパを有する継手を用いて結合される。次に、内型枠11と坑壁13との間にコンクリート15を打設する。そして、最後尾の内型枠11の脱型用ピース21内に設置した可搬式ジャッキ75を伸張して前方の内型枠11から反力をとりつつ、脱型用ピース21を掘進方向後方に引き抜いて脱型する。その後、通常ピース17に設置した把持具55を用いて通常ピース17を半径方向に引き抜いて脱型する。

【解決手段】掘削機3で地山1を掘削しつつ、掘削機3の内部7で、通常ピース17、組立用ピース19、坑壁13側に縁切り材25を有する台形状の脱型用ピース21を用いて筒状の内型枠11を組み立てる。後方の内型枠11の切羽側の外主桁と、前方の内型枠11の坑口側の外主桁とは、テーパを有する継手を用いて結合される。次に、内型枠11と坑壁13との間にコンクリート15を打設する。そして、最後尾の内型枠11の脱型用ピース21内に設置した可搬式ジャッキ75を伸張して前方の内型枠11から反力をとりつつ、脱型用ピース21を掘進方向後方に引き抜いて脱型する。その後、通常ピース17に設置した把持具55を用いて通常ピース17を半径方向に引き抜いて脱型する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トンネルの構築方法に関するものである。

【背景技術】

【0002】

場所打ち覆工コンクリート工法を用いてトンネルを施工する際には、掘削機で地盤を掘削しつつ、掘削機の後部で筒状の内型枠を組立てる。そして、内型枠と坑壁との間に覆工コンクリートを打設した後、内型枠を坑口側から順次解体して脱型し、切羽側に盛り替える。

【0003】

内型枠は、シールド工法における鋼製セグメントに類似した構造であり、複数のピースを筒状に連結して組み立てられる。従来の内型枠では、(1)組立て時には各ピースを半径方向に挿入し、解体時には各ピースを半径方向に引き抜く方法が一般的であった。

【0004】

また、(2)内型枠を構成するピースの全部または大部分の分割面を内型枠の略中心に向けて形成し、キーピースの全部または一部を軸方向に挿入して組立て、軸方向に抜き出して解体する方法もあった(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−13674号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、場所打ち覆工コンクリート工法では、被圧下でコンクリートを打設するため、(1)の方法では、内型枠に大きな打設圧が作用することによってピース間を結合する継手ボルトが破損し、ピースが内型枠の半径方向内側へ外れたり、コンクリートが噴発したりする可能性があった。

【0007】

(2)の方法は、(1)の方法における問題点を解決するためのものである。(2)の方法では、ピースの分割面を内型枠の略中心に向けて形成することにより、内型枠に大きなコンクリート圧が作用しても、ピースが内型枠の半径方向内側へ外れることがなくなった。しかし、覆工コンクリートに目違いがある場合や付着抵抗が大きい場合、内型枠のピースを軸方向に抜き出して脱型するのは困難であった。

【0008】

本発明は、前述した問題点に鑑みてなされたもので、その目的とすることは、場所打ち覆工コンクリート工法における内型枠の所定のピースを容易に軸方向に引き抜いて脱型できるトンネルの構築方法を提供することである。

【課題を解決するための手段】

【0009】

前述した目的を達成するために本発明は、掘削機で地山に坑を掘削しつつ、前記掘削機内で、坑壁側に縁切り材を有し、切羽側から坑口側に向けて拡幅する台形状の脱型用ピースを含む複数のピースを用いて筒状の内型枠を組み立てる工程(a)と、前記内型枠と前記坑壁との間にコンクリートを打設する工程(b)と、前記脱型用ピースを、前記掘削機の掘進方向後方に引き抜いて脱型する工程(c)と、を有することを特徴とするトンネルの構築方法である。

【0010】

工程(c)では、必要に応じて、縁切り材をコンクリートの表面に残置して脱型用ピースを脱型する。工程(a)では、n番目の内型枠の切羽側の外主桁と、n+1番目の内型枠の坑口側の外主桁とを、テーパを有する継手を用いて結合することが望ましい。

【0011】

脱型用ピースは、例えば、切羽側の外主桁にジャッキ貫通孔が設けられる。工程(c)では、脱型用ピース内に設置した可搬式ジャッキをジャッキ貫通孔を貫通して伸張することにより、脱型用ピースを脱型することが望ましい。

【0012】

本発明では、内型枠を構成するピースのいずれかに、半径方向への脱型が可能な小ピースを設置する場合がある。また、内型枠を構成するピースの外主桁に、複数に分割された、着脱可能なカーブライナが固定される場合もある。

【0013】

内型枠を構成するピースのうち、半径方向に脱型するピースの中主桁には、大小2つの円を連結した形状の把持孔を設け、ピースの解体時に、把持孔に把持具を設置することが望ましい。

【0014】

本発明では、坑壁側に縁切り材を有し、切羽側から坑口側に向けて拡幅する台形状の脱型用ピースを用い、覆工コンクリートに目違いがある場合や付着抵抗が大きい場合には縁切り材を覆工コンクリートの表面に残置することにより、脱型用ピースを容易に掘削機の掘進方向後方に引き抜いて脱型することができる。

【0015】

また、テーパを有する継手を用いて内型枠同士を軸方向に結合することにより、内型枠の目違いを防止することができる。さらに、内型枠を構成するピースのいずれかに半径方向への脱型が可能な小ピースを設置することにより、軸方向脱型が困難な場合に半径方向の脱型が可能となる。

【発明の効果】

【0016】

本発明によれば、場所打ち覆工コンクリート工法における内型枠の所定のピースを容易に軸方向に引き抜いて脱型できるトンネルの構築方法を提供できる。

【図面の簡単な説明】

【0017】

【図1】場所打ち覆工コンクリート工法の概要を示す図

【図2】連結された複数の内型枠11の斜視図

【図3】脱型用ピース21を示す図

【図4】通常ピース17の継手付近の斜視図

【図5】通常ピース17の詳細を示す図

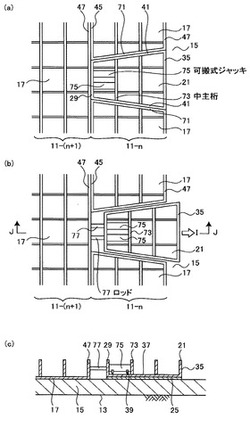

【図6】脱型用ピース21の脱型手順を示す図

【図7】縁切り材25を残置して脱型用ピース21を脱型する場合を示す図

【図8】半径方向への脱型が可能な小ピース85を有する通常ピース17aを示す図

【図9】カーブライナ87を用いた施工の概要を示す図

【図10】カーブライナ87aを取り付けた通常ピース17の斜視図

【発明を実施するための形態】

【0018】

以下、図面に基づいて、本発明の実施形態について詳細に説明する。図1は、場所打ち覆工コンクリート工法の概要を示す図である。場所打ち覆工コンクリート工法でトンネルを構築する場合には、まず、図1に示すように、掘削機3の前面に設けられたカッタ4で地山1に坑9を切削しつつ、掘削機3の本体5の後端の内部7で内型枠11を組み立てる。

【0019】

図2は、連結された複数の内型枠11の斜視図である。図2は、連結された内型枠11を坑口側から見た図である。図2に示すように、内型枠11は、複数のピース(通常ピース17、組立用ピース19、脱型用ピース21)をリング状に組み立てたものである。坑軸前後に隣接する内型枠11同士は、例えば、ピースの継目が互い違いに配置される千鳥継ぎとなるように設置される。

【0020】

図3は、脱型用ピース21を示す図である。図3の(a)図は、脱型用ピース21の斜視図である。図3の(b)図は、図3の(a)図に示す矢印Gの方向から見た脱型用ピース21の平面図である。図3の(c)図は、図3の(b)図に示す矢印H−Hによる脱型用ピース21の断面図である。

【0021】

図3に示すように、脱型用ピース21は、外主桁29、外主桁35、中主桁73、スキンプレート37、ジャッキ受け構造39、継手板41、縁切り材25等からなる。脱型用ピース21のスキンプレート37は、切羽側(図1に示す矢印Aの側)から坑口側(図1に示す矢印Bの側)に向けて拡幅する台形状の部材であり、坑壁13(図1)に沿うように湾曲している。縁切り材25は、スキンプレート37の坑壁13(図1)側の面23に、取付キー27を用いて固定される。縁切り材25は、たとえば鋼製とするのが望ましい。

【0022】

外主桁29は、スキンプレート37の切羽側の辺に固定される。外主桁29は、継手穴31、ジャッキ貫通孔33を有する。外主桁35は、スキンプレート37の坑口側の辺に固定される。外主桁35は、継手穴31を有する。継手板41は、スキンプレート37の残りの2辺に固定される。継手板41は継手穴43を有する。中主桁73は、外主桁29および外主桁35に平行に配置され、スキンプレート37の内側の面24に固定される。ジャッキ受け構造39は、外主桁29と中主桁73との間に配置され、スキンプレート37の内側の面24に固定される。

【0023】

図4は、通常ピース17の継手付近の斜視図である。図4は、図2に示す範囲Cの拡大図である。図5は、通常ピース17の詳細を示す図である。図5の(a)図は、図4に示す矢印D−Dによる断面図である。図5の(b)図は、中主桁51の一部の立面図である。

【0024】

図4、図5に示すように、通常ピース17は、外主桁45、外主桁47、中主桁51、スキンプレート67、継手板71等からなる。通常ピース17のスキンプレート67は、長方形状、台形状等の部材であり、坑壁13(図1)に沿うように湾曲している。

【0025】

外主桁45は、スキンプレート67の切羽側の辺に固定される。外主桁47は、スキンプレート67の坑口側の辺に固定される。外主桁45、外主桁47は、継手穴55を有する。継手板71は、スキンプレート67の残りの2辺に固定される。継手板71は継手穴(図示せず)を有する。中主桁51は、外主桁45および外主桁47に平行に配置され、スキンプレート67の内側の面58に固定される。中主桁51は、把持孔53を有する。

【0026】

通常ピース17の中主桁51に設けられた把持孔53は、図5の(b)図に示すように、小円91と、小円91のスキンプレート67側に配置された大円93とを連結した形状の孔である。

【0027】

通常ピース17の外主桁45および外主桁47に設けられた継手穴55は、図5の(a)図に示すように、内周面にテーパ63を有するスリーブが取り付けられる。

【0028】

内型枠11を1リング組み立てるには、例えば、図2に示すように、脱型用ピース21を内型枠11の底部付近に配置し、その両側に通常ピース17を配置していく。通常ピース17の継手板71(図4)と脱型用ピース21の継手板41(図3)とは、継手穴にボルト等の継手を挿入して連結される。通常ピース17の継手板71同士は、継手穴にボルト等の継手72(図4)を挿入して連結される。

【0029】

脱型用ピース21および通常ピース17の組立てを終えた後、図2に示すように、組立用ピース19を内型枠11の頂部付近に配置して、リング状の内型枠11を完成する。組立用ピース19は、坑口側から切羽側に向けて拡幅する台形状の部材であり、切羽側から坑軸方向に挿入して設置される。通常ピース17の継手板71(図4)と組立用ピース19の継手板とは、継手穴にボルト等の継手を挿入して連結される。

【0030】

トンネルを構築する際には、図1、図2に示すように、リング状に組み立てた複数の内型枠11が坑軸方向に連結される。内型枠11同士を連結する際には、内型枠11を構成する各ピースの外主桁同士を、テーパを有する継手を用いて結合する。図5の(a)図に示す継手49は、テーパを有する継手の例であり、継手穴55、テーパスリーブ65、頭付ボルト61等からなる。

【0031】

図5の(a)図に示すように、外主桁45の継手穴55に取り付けられたスリーブのテーパ63と、外主桁47の継手穴55に取り付けられたスリーブのテーパ63とは、2つの継手穴55を重ね合わせるとテーパ面が滑らかに連続するものとする。テーパスリーブ65は、2つの継手穴55を重ね合わせて形成された連続するテーパ63に対応する形状とする。

【0032】

坑軸後方の通常ピース17の切羽側の外主桁45と坑軸前方の通常ピース17の坑口側の外主桁47とを継手49を用いて結合するには、外主桁45の継手穴55と、外主桁47の継手穴55とを重ね合わせる。そして、テーパスリーブ65を取り付けた頭付ボルト61を重ね合わせた継手穴55に挿入し、頭付ボルト61にナット69を締め付ける。テーパスリーブ65の外周面を継手穴55の内周面のテーパ63に密着させることにより、内型枠11を構成するピース同士の継目の目違いをなくすことができる。

【0033】

なお、脱型用ピース21の外主桁29や外主桁35に設けられた継手穴31(図3)、組立用ピース19の外主桁に設けられた継手穴(図示せず)も、通常ピース17の外主桁45や外主桁47に設けられた継手穴55(図5)と同様に内周面にテーパを有するものとする。脱型用ピース21や組立用ピース19も、継手49(図5の(a)図)と同様の継手(図示せず)を用いて坑軸方向に隣接するピースと結合される。

【0034】

図1に示すように、内型枠11を組み立てて複数のリングを連結した後、坑壁13と内型枠11との間に覆工用のコンクリート15を打設する。そして、最後方すなわち坑口側の内型枠11−nから順次解体する。内型枠11を解体する際には、まず、脱型用ピース21を脱型する。

【0035】

図6は、脱型用ピース21の脱型手順を示す図である。図6の(a)図は、可搬式ジャッキ75を設置する工程を示す図である。図6の(a)図に示すように、内型枠11−nの脱型用ピース21を脱型するには、まず、切羽側の外主桁29と中主桁73との間に設けられたジャッキ受け構造39(図3)上に、可搬式ジャッキ75を設置する。

【0036】

可搬式ジャッキ75の設置と前後して、脱型用ピース21の外主桁29と内型枠11−(n+1)の通常ピース17の外主桁47とを連結する継手(図示せず)を取り外す。また、脱型用ピース21の継手板41と周方向に隣接する通常ピース17の継手板71とを連結する継手(図示せず)も取り外す。

【0037】

図6の(b)図および図6の(c)図は、脱型用ピース21を掘進方向後方(矢印Iに示す方向)に脱型する工程を示す図である。図6の(c)図は、図6の(b)図に示す矢印J−Jによる断面図である。可搬式ジャッキ75を設置し、継手(図示せず)を取り外した後、図6の(b)図および図6の(c)図に示すように、可搬式ジャッキ75のロッド77を伸張し、掘進方向前方の内型枠11−(n+1)に押し付けて反力を取ることにより、脱型用ピース21を掘進方向後方に引き抜いて脱型する。なお、可搬式ジャッキ75のロッド75は脱型用ピース21のジャッキ貫通孔33(図3)を貫通させる。脱型用ピース21が掘削方向後方にある程度移動したら、エレクタを用いて引き抜き脱型を完了する。

【0038】

図7は、縁切り材25を残置して脱型用ピース21を脱型する場合を示す図である。上述したように、本実施の形態では坑軸方向の連結にテーパ63を有する継手49を用いることにより、内型枠11の目違いを矯正しているが、万一コンクリート15に目違い79が生じた場合には、図3に示す取付キー27をスキンプレート37から取り外す。そして、図7に示すように、縁切り材25をコンクリート15の表面に残置して、脱型用ピース21を掘進方向後方に引き抜く。

【0039】

なお、コンクリート15に目違い79が生じた場合の他に、コンクリート15の付着力が大きい場合にも、スキンプレート37から取り外した縁切り材25をコンクリート15の表面に残置して、脱型用ピース21を掘進方向後方に引き抜くことが望ましい。また、脱型用ピース21の継手板41に滑材を塗布しておくことにより、脱型の際の摩擦係数を低減し、脱型反力を小さくすることができる。

【0040】

内型枠11−nを解体するには、脱型用ピース21を脱型した後、通常ピース17、組立用ピース19を順次脱型する。通常ピース17を脱型するには、まず、図5の(a)図に示すように、中主桁51の間に把持具55を設置する。把持具55は、本体57と、本体57の両側に設けられたロッド59からなる。ロッド59は矢印Eに示す方向に伸縮可能である。把持具55を設置するには、ロッド59を縮めた状態で中主桁51の間に配置した後、ロッド59を伸張して把持孔53の大円93側に通す。

【0041】

把持具55の設置と前後して、脱型する通常ピース17の外主桁45と掘削方向前方の通常ピース17の外主桁47とを結合する継手49を取り外す。また、脱型する通常ピース17の継手板71と周方向に隣接する通常ピース17の継手板71とを連結する継手72(図4)も取り外す。

【0042】

把持具55を設置し、継手を取り外した後、把持具55を用いて通常ピース17を内型枠11の半径方向(図5の矢印Fに示す方向)に引き抜き、脱型する。なお、把持孔53の小円91の径は、把持具55のロッド59の径に対応するように設定される。通常ピース17を半径方向に引き抜く際には、ロッド59が把持孔53の小円91側に嵌まりこんだ状態となる。これにより、ロッド59と把持孔53とが、点接触ではなく、ロッド59の外周面が把持孔53の内周面と一致する線接触となる。

【0043】

内型枠11は、通常は上述した手順により解体されるが、万一、縁切り材25を残置しても脱型用ピース21が脱型できない場合には、先ず通常ピース17aを脱型する。図8は、半径方向への脱型が可能な小ピース85を有する通常ピース17aを示す図である。図8の(a)図は、通常ピース17aの一部を内型枠11の中心側から見た平面図である。図8の(b)図は、図8の(a)図に示す矢印K−Kによる断面図である。

【0044】

内型枠11を構成する複数のピースのうち、通常ピース17aには、図8に示すように、半径方向への脱型が可能な小ピース85が設けられる。小ピース85は、スキンプレート86、断面がL字型の継手板82等からなる。継手板82は、脚部82aが外側に突出するように、スキンプレート86の2辺に固定される。

【0045】

通常ピース17aは、スキンプレート67に小ピース85のスキンプレート86を挿入するための切欠きが設けられる。スキンプレート67の切欠きの両側には、断面がL字型の継手板84が固定される。

【0046】

小ピース85は、通常ピース17aの継手板84の間に設置される。小ピース85の継手板82と通常ピース17aの継手板84とは、通常の継手83、テーパを有する継手81を用いて連結される。

【0047】

通常ピース17aを脱型するには、まず、継手81および継手83を取り外し、小ピース85を内型枠11の半径方向(図8の(b)図の矢印Lに示す方向)に引き抜く。その後、通常ピース17aと周囲のピースとの継手を取り外し、図5に示すような把持具55を用いて通常ピース17aを内型枠11の半径方向に引き抜いて脱型する。

【0048】

図9は、カーブライナ87を用いた施工の概要を示す図、図10は、カーブライナ87aを取り付けた通常ピース17の斜視図である。図9に示すように、曲線部の施工では、必要に応じて、内型枠11同士の間にカーブライナ87が配置される。図9に示すカーブライナ87は、図10に示すように、内型枠11を構成する各ピースの外主桁に張り詰められた複数のカーブライナ87aから成る。

【0049】

例えば、通常ピース17では、図10に示すように、坑口側の外主桁47にカーブライナ87aが張り詰められる。カーブライナ87aは、それぞれ厚みが異なるロの字状の薄板であり、施工したい曲線に対応して厚みが連続して変化するように張り詰められる。カーブライナ87aは、固定ピン89により外主桁に着脱可能である。

【0050】

カーブライナ87を用いる場合には、内型枠11を構成する各ピースの外主桁にあらかじめカーブライナ87aを固定した状態で、掘削機3の本体5内に内型枠11を組み立てる。そして、坑壁13と内型枠11との間にコンクリート15を打設する。その後、カーブライナ87aを固定した状態のまま、各ピースを脱型する。内型枠11を構成するピースの脱型順序や脱型手順は、カーブライナ87を用いない場合と同様である。カーブライナ87aは、各ピースの脱型後、外主桁から取り外して転用可能である。

【0051】

このように、本実施の形態によれば、縁切り材25を有する脱型用ピース21を用いる。これにより、コンクリート15に目違い79が生じた場合や、コンクリート15の付着抵抗が大きい場合にも、縁切り材25をコンクリート15の表面に残置して脱型用ピース21を掘削方向後方に引き抜いて脱型できる。また、脱型用ピース21の引抜荷重は非常に大きく、脱型エレクタでは脱型が困難であるが、可搬式ジャッキ75を用いることにより容易に脱型できる。

【0052】

なお、脱型用ピース21の設置位置は、図2に示す位置に限らない。但し、図2に示すように内型枠11の底部に設置することにより、可搬式ジャッキ75を設置する際の作業性が向上する。

【0053】

本実施の形態では、軸方向に隣接する内型枠11同士を連結する際に、内型枠11を構成する各ピースの外主桁同士を、図5に示すようなテーパを有する継手49を用いて結合する。これにより、内型枠11のリング間の継目の目違いを矯正することができ、脱型時の問題となる覆工コンクリート15の目違いをなくすことができる。また、コンクリート打設圧等の外圧に対して、継手への負担が少ない安全な型枠構造とすることができる。

【0054】

なお、内型枠11のリング間の継手、すなわち、各ピースの外主桁同士の継手は、図5に示すものに限らない。図5では、継手穴55に内面にテーパ63を有するスリーブを固定したが、継手穴内面がテーパであってもよい。また、図5では、外面がテーパ形状のテーパスリーブ65を用いたが、外面にテーパが一体に形成されたボルトを用いてもよい。内型枠11のリング間の連結継手は、内型枠11のリング間の継目の目違いを確実に防止できる構造であればよい。

【0055】

本実施の形態では、図5に示すように、通常ピース17の中主桁51に小円91と大円93とを連結した形状の把持孔53を設けることにより、把持具55のロッド59と把持孔53との位置を容易に合わせることができる。また、小円91の径を把持具55のロッド59の径に合わせることにより、通常ピース17を半径方向に引き抜く際、ロッド59の外周面が把持孔53の小円91側の内周面と線接触してロッド59の変形等を抑制し、把持具55の位置を安定させることができる。なお、把持孔53および把持具55は、内型枠11の組立時にも用いられる。

【0056】

さらに、図8に示すように、所定の通常ピース17aに、物理的に半径方向への引き抜き脱型が可能な小ピース85を設置することにより、脱型用ピース21が脱型できない状況となった場合に、脱型用ピース21に先立って通常ピース17aを脱型することができる。

【0057】

本実施の形態では、図9、図10に示すように、曲線部を施工する際に、複数のカーブライナ87aからなるカーブライナ87を用いる。カーブライナ87を、微小線形調整が可能で、1個辺りの重量を抑えた構造の複数のカーブライナ87aで構成することにより、狭隘な場所での作業が可能となる。

【0058】

なお、図2では、内型枠11を千鳥継ぎで組み立てる例を図示したが、ピースの継目が連続して配置されるいも継ぎで組み立ててもよい。内型枠11には、周方向に所定の間隔をおいて凸条(図示せず)が設けられるが、対角ピースを対称とすることで、いずれの組み方にも対応が可能となる。また、ピースの損傷等が生じた際の流用や調達が容易となり、リスク回避が図りやすくなる。

【0059】

以上、添付図を参照しながら、本発明の実施の形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0060】

1………地山

3………掘削機

7………内部

9………坑

11、11−n、11−(n+1)………内型枠

13………坑壁

15………コンクリート

17、17a………通常ピース

19………組立用ピース

21………脱型用ピース

25………縁切り材

29、35、45、47………外主桁

33………ジャッキ貫通孔

39………ジャッキ受け構造

49………継手

51………中主桁

53………把持孔

55………把持具

63………テーパ

75………可搬式ジャッキ

77………ロッド

79………目違い

85………小ピース

87………カーブライナ

91………小円

93………大円

【技術分野】

【0001】

本発明は、トンネルの構築方法に関するものである。

【背景技術】

【0002】

場所打ち覆工コンクリート工法を用いてトンネルを施工する際には、掘削機で地盤を掘削しつつ、掘削機の後部で筒状の内型枠を組立てる。そして、内型枠と坑壁との間に覆工コンクリートを打設した後、内型枠を坑口側から順次解体して脱型し、切羽側に盛り替える。

【0003】

内型枠は、シールド工法における鋼製セグメントに類似した構造であり、複数のピースを筒状に連結して組み立てられる。従来の内型枠では、(1)組立て時には各ピースを半径方向に挿入し、解体時には各ピースを半径方向に引き抜く方法が一般的であった。

【0004】

また、(2)内型枠を構成するピースの全部または大部分の分割面を内型枠の略中心に向けて形成し、キーピースの全部または一部を軸方向に挿入して組立て、軸方向に抜き出して解体する方法もあった(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−13674号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、場所打ち覆工コンクリート工法では、被圧下でコンクリートを打設するため、(1)の方法では、内型枠に大きな打設圧が作用することによってピース間を結合する継手ボルトが破損し、ピースが内型枠の半径方向内側へ外れたり、コンクリートが噴発したりする可能性があった。

【0007】

(2)の方法は、(1)の方法における問題点を解決するためのものである。(2)の方法では、ピースの分割面を内型枠の略中心に向けて形成することにより、内型枠に大きなコンクリート圧が作用しても、ピースが内型枠の半径方向内側へ外れることがなくなった。しかし、覆工コンクリートに目違いがある場合や付着抵抗が大きい場合、内型枠のピースを軸方向に抜き出して脱型するのは困難であった。

【0008】

本発明は、前述した問題点に鑑みてなされたもので、その目的とすることは、場所打ち覆工コンクリート工法における内型枠の所定のピースを容易に軸方向に引き抜いて脱型できるトンネルの構築方法を提供することである。

【課題を解決するための手段】

【0009】

前述した目的を達成するために本発明は、掘削機で地山に坑を掘削しつつ、前記掘削機内で、坑壁側に縁切り材を有し、切羽側から坑口側に向けて拡幅する台形状の脱型用ピースを含む複数のピースを用いて筒状の内型枠を組み立てる工程(a)と、前記内型枠と前記坑壁との間にコンクリートを打設する工程(b)と、前記脱型用ピースを、前記掘削機の掘進方向後方に引き抜いて脱型する工程(c)と、を有することを特徴とするトンネルの構築方法である。

【0010】

工程(c)では、必要に応じて、縁切り材をコンクリートの表面に残置して脱型用ピースを脱型する。工程(a)では、n番目の内型枠の切羽側の外主桁と、n+1番目の内型枠の坑口側の外主桁とを、テーパを有する継手を用いて結合することが望ましい。

【0011】

脱型用ピースは、例えば、切羽側の外主桁にジャッキ貫通孔が設けられる。工程(c)では、脱型用ピース内に設置した可搬式ジャッキをジャッキ貫通孔を貫通して伸張することにより、脱型用ピースを脱型することが望ましい。

【0012】

本発明では、内型枠を構成するピースのいずれかに、半径方向への脱型が可能な小ピースを設置する場合がある。また、内型枠を構成するピースの外主桁に、複数に分割された、着脱可能なカーブライナが固定される場合もある。

【0013】

内型枠を構成するピースのうち、半径方向に脱型するピースの中主桁には、大小2つの円を連結した形状の把持孔を設け、ピースの解体時に、把持孔に把持具を設置することが望ましい。

【0014】

本発明では、坑壁側に縁切り材を有し、切羽側から坑口側に向けて拡幅する台形状の脱型用ピースを用い、覆工コンクリートに目違いがある場合や付着抵抗が大きい場合には縁切り材を覆工コンクリートの表面に残置することにより、脱型用ピースを容易に掘削機の掘進方向後方に引き抜いて脱型することができる。

【0015】

また、テーパを有する継手を用いて内型枠同士を軸方向に結合することにより、内型枠の目違いを防止することができる。さらに、内型枠を構成するピースのいずれかに半径方向への脱型が可能な小ピースを設置することにより、軸方向脱型が困難な場合に半径方向の脱型が可能となる。

【発明の効果】

【0016】

本発明によれば、場所打ち覆工コンクリート工法における内型枠の所定のピースを容易に軸方向に引き抜いて脱型できるトンネルの構築方法を提供できる。

【図面の簡単な説明】

【0017】

【図1】場所打ち覆工コンクリート工法の概要を示す図

【図2】連結された複数の内型枠11の斜視図

【図3】脱型用ピース21を示す図

【図4】通常ピース17の継手付近の斜視図

【図5】通常ピース17の詳細を示す図

【図6】脱型用ピース21の脱型手順を示す図

【図7】縁切り材25を残置して脱型用ピース21を脱型する場合を示す図

【図8】半径方向への脱型が可能な小ピース85を有する通常ピース17aを示す図

【図9】カーブライナ87を用いた施工の概要を示す図

【図10】カーブライナ87aを取り付けた通常ピース17の斜視図

【発明を実施するための形態】

【0018】

以下、図面に基づいて、本発明の実施形態について詳細に説明する。図1は、場所打ち覆工コンクリート工法の概要を示す図である。場所打ち覆工コンクリート工法でトンネルを構築する場合には、まず、図1に示すように、掘削機3の前面に設けられたカッタ4で地山1に坑9を切削しつつ、掘削機3の本体5の後端の内部7で内型枠11を組み立てる。

【0019】

図2は、連結された複数の内型枠11の斜視図である。図2は、連結された内型枠11を坑口側から見た図である。図2に示すように、内型枠11は、複数のピース(通常ピース17、組立用ピース19、脱型用ピース21)をリング状に組み立てたものである。坑軸前後に隣接する内型枠11同士は、例えば、ピースの継目が互い違いに配置される千鳥継ぎとなるように設置される。

【0020】

図3は、脱型用ピース21を示す図である。図3の(a)図は、脱型用ピース21の斜視図である。図3の(b)図は、図3の(a)図に示す矢印Gの方向から見た脱型用ピース21の平面図である。図3の(c)図は、図3の(b)図に示す矢印H−Hによる脱型用ピース21の断面図である。

【0021】

図3に示すように、脱型用ピース21は、外主桁29、外主桁35、中主桁73、スキンプレート37、ジャッキ受け構造39、継手板41、縁切り材25等からなる。脱型用ピース21のスキンプレート37は、切羽側(図1に示す矢印Aの側)から坑口側(図1に示す矢印Bの側)に向けて拡幅する台形状の部材であり、坑壁13(図1)に沿うように湾曲している。縁切り材25は、スキンプレート37の坑壁13(図1)側の面23に、取付キー27を用いて固定される。縁切り材25は、たとえば鋼製とするのが望ましい。

【0022】

外主桁29は、スキンプレート37の切羽側の辺に固定される。外主桁29は、継手穴31、ジャッキ貫通孔33を有する。外主桁35は、スキンプレート37の坑口側の辺に固定される。外主桁35は、継手穴31を有する。継手板41は、スキンプレート37の残りの2辺に固定される。継手板41は継手穴43を有する。中主桁73は、外主桁29および外主桁35に平行に配置され、スキンプレート37の内側の面24に固定される。ジャッキ受け構造39は、外主桁29と中主桁73との間に配置され、スキンプレート37の内側の面24に固定される。

【0023】

図4は、通常ピース17の継手付近の斜視図である。図4は、図2に示す範囲Cの拡大図である。図5は、通常ピース17の詳細を示す図である。図5の(a)図は、図4に示す矢印D−Dによる断面図である。図5の(b)図は、中主桁51の一部の立面図である。

【0024】

図4、図5に示すように、通常ピース17は、外主桁45、外主桁47、中主桁51、スキンプレート67、継手板71等からなる。通常ピース17のスキンプレート67は、長方形状、台形状等の部材であり、坑壁13(図1)に沿うように湾曲している。

【0025】

外主桁45は、スキンプレート67の切羽側の辺に固定される。外主桁47は、スキンプレート67の坑口側の辺に固定される。外主桁45、外主桁47は、継手穴55を有する。継手板71は、スキンプレート67の残りの2辺に固定される。継手板71は継手穴(図示せず)を有する。中主桁51は、外主桁45および外主桁47に平行に配置され、スキンプレート67の内側の面58に固定される。中主桁51は、把持孔53を有する。

【0026】

通常ピース17の中主桁51に設けられた把持孔53は、図5の(b)図に示すように、小円91と、小円91のスキンプレート67側に配置された大円93とを連結した形状の孔である。

【0027】

通常ピース17の外主桁45および外主桁47に設けられた継手穴55は、図5の(a)図に示すように、内周面にテーパ63を有するスリーブが取り付けられる。

【0028】

内型枠11を1リング組み立てるには、例えば、図2に示すように、脱型用ピース21を内型枠11の底部付近に配置し、その両側に通常ピース17を配置していく。通常ピース17の継手板71(図4)と脱型用ピース21の継手板41(図3)とは、継手穴にボルト等の継手を挿入して連結される。通常ピース17の継手板71同士は、継手穴にボルト等の継手72(図4)を挿入して連結される。

【0029】

脱型用ピース21および通常ピース17の組立てを終えた後、図2に示すように、組立用ピース19を内型枠11の頂部付近に配置して、リング状の内型枠11を完成する。組立用ピース19は、坑口側から切羽側に向けて拡幅する台形状の部材であり、切羽側から坑軸方向に挿入して設置される。通常ピース17の継手板71(図4)と組立用ピース19の継手板とは、継手穴にボルト等の継手を挿入して連結される。

【0030】

トンネルを構築する際には、図1、図2に示すように、リング状に組み立てた複数の内型枠11が坑軸方向に連結される。内型枠11同士を連結する際には、内型枠11を構成する各ピースの外主桁同士を、テーパを有する継手を用いて結合する。図5の(a)図に示す継手49は、テーパを有する継手の例であり、継手穴55、テーパスリーブ65、頭付ボルト61等からなる。

【0031】

図5の(a)図に示すように、外主桁45の継手穴55に取り付けられたスリーブのテーパ63と、外主桁47の継手穴55に取り付けられたスリーブのテーパ63とは、2つの継手穴55を重ね合わせるとテーパ面が滑らかに連続するものとする。テーパスリーブ65は、2つの継手穴55を重ね合わせて形成された連続するテーパ63に対応する形状とする。

【0032】

坑軸後方の通常ピース17の切羽側の外主桁45と坑軸前方の通常ピース17の坑口側の外主桁47とを継手49を用いて結合するには、外主桁45の継手穴55と、外主桁47の継手穴55とを重ね合わせる。そして、テーパスリーブ65を取り付けた頭付ボルト61を重ね合わせた継手穴55に挿入し、頭付ボルト61にナット69を締め付ける。テーパスリーブ65の外周面を継手穴55の内周面のテーパ63に密着させることにより、内型枠11を構成するピース同士の継目の目違いをなくすことができる。

【0033】

なお、脱型用ピース21の外主桁29や外主桁35に設けられた継手穴31(図3)、組立用ピース19の外主桁に設けられた継手穴(図示せず)も、通常ピース17の外主桁45や外主桁47に設けられた継手穴55(図5)と同様に内周面にテーパを有するものとする。脱型用ピース21や組立用ピース19も、継手49(図5の(a)図)と同様の継手(図示せず)を用いて坑軸方向に隣接するピースと結合される。

【0034】

図1に示すように、内型枠11を組み立てて複数のリングを連結した後、坑壁13と内型枠11との間に覆工用のコンクリート15を打設する。そして、最後方すなわち坑口側の内型枠11−nから順次解体する。内型枠11を解体する際には、まず、脱型用ピース21を脱型する。

【0035】

図6は、脱型用ピース21の脱型手順を示す図である。図6の(a)図は、可搬式ジャッキ75を設置する工程を示す図である。図6の(a)図に示すように、内型枠11−nの脱型用ピース21を脱型するには、まず、切羽側の外主桁29と中主桁73との間に設けられたジャッキ受け構造39(図3)上に、可搬式ジャッキ75を設置する。

【0036】

可搬式ジャッキ75の設置と前後して、脱型用ピース21の外主桁29と内型枠11−(n+1)の通常ピース17の外主桁47とを連結する継手(図示せず)を取り外す。また、脱型用ピース21の継手板41と周方向に隣接する通常ピース17の継手板71とを連結する継手(図示せず)も取り外す。

【0037】

図6の(b)図および図6の(c)図は、脱型用ピース21を掘進方向後方(矢印Iに示す方向)に脱型する工程を示す図である。図6の(c)図は、図6の(b)図に示す矢印J−Jによる断面図である。可搬式ジャッキ75を設置し、継手(図示せず)を取り外した後、図6の(b)図および図6の(c)図に示すように、可搬式ジャッキ75のロッド77を伸張し、掘進方向前方の内型枠11−(n+1)に押し付けて反力を取ることにより、脱型用ピース21を掘進方向後方に引き抜いて脱型する。なお、可搬式ジャッキ75のロッド75は脱型用ピース21のジャッキ貫通孔33(図3)を貫通させる。脱型用ピース21が掘削方向後方にある程度移動したら、エレクタを用いて引き抜き脱型を完了する。

【0038】

図7は、縁切り材25を残置して脱型用ピース21を脱型する場合を示す図である。上述したように、本実施の形態では坑軸方向の連結にテーパ63を有する継手49を用いることにより、内型枠11の目違いを矯正しているが、万一コンクリート15に目違い79が生じた場合には、図3に示す取付キー27をスキンプレート37から取り外す。そして、図7に示すように、縁切り材25をコンクリート15の表面に残置して、脱型用ピース21を掘進方向後方に引き抜く。

【0039】

なお、コンクリート15に目違い79が生じた場合の他に、コンクリート15の付着力が大きい場合にも、スキンプレート37から取り外した縁切り材25をコンクリート15の表面に残置して、脱型用ピース21を掘進方向後方に引き抜くことが望ましい。また、脱型用ピース21の継手板41に滑材を塗布しておくことにより、脱型の際の摩擦係数を低減し、脱型反力を小さくすることができる。

【0040】

内型枠11−nを解体するには、脱型用ピース21を脱型した後、通常ピース17、組立用ピース19を順次脱型する。通常ピース17を脱型するには、まず、図5の(a)図に示すように、中主桁51の間に把持具55を設置する。把持具55は、本体57と、本体57の両側に設けられたロッド59からなる。ロッド59は矢印Eに示す方向に伸縮可能である。把持具55を設置するには、ロッド59を縮めた状態で中主桁51の間に配置した後、ロッド59を伸張して把持孔53の大円93側に通す。

【0041】

把持具55の設置と前後して、脱型する通常ピース17の外主桁45と掘削方向前方の通常ピース17の外主桁47とを結合する継手49を取り外す。また、脱型する通常ピース17の継手板71と周方向に隣接する通常ピース17の継手板71とを連結する継手72(図4)も取り外す。

【0042】

把持具55を設置し、継手を取り外した後、把持具55を用いて通常ピース17を内型枠11の半径方向(図5の矢印Fに示す方向)に引き抜き、脱型する。なお、把持孔53の小円91の径は、把持具55のロッド59の径に対応するように設定される。通常ピース17を半径方向に引き抜く際には、ロッド59が把持孔53の小円91側に嵌まりこんだ状態となる。これにより、ロッド59と把持孔53とが、点接触ではなく、ロッド59の外周面が把持孔53の内周面と一致する線接触となる。

【0043】

内型枠11は、通常は上述した手順により解体されるが、万一、縁切り材25を残置しても脱型用ピース21が脱型できない場合には、先ず通常ピース17aを脱型する。図8は、半径方向への脱型が可能な小ピース85を有する通常ピース17aを示す図である。図8の(a)図は、通常ピース17aの一部を内型枠11の中心側から見た平面図である。図8の(b)図は、図8の(a)図に示す矢印K−Kによる断面図である。

【0044】

内型枠11を構成する複数のピースのうち、通常ピース17aには、図8に示すように、半径方向への脱型が可能な小ピース85が設けられる。小ピース85は、スキンプレート86、断面がL字型の継手板82等からなる。継手板82は、脚部82aが外側に突出するように、スキンプレート86の2辺に固定される。

【0045】

通常ピース17aは、スキンプレート67に小ピース85のスキンプレート86を挿入するための切欠きが設けられる。スキンプレート67の切欠きの両側には、断面がL字型の継手板84が固定される。

【0046】

小ピース85は、通常ピース17aの継手板84の間に設置される。小ピース85の継手板82と通常ピース17aの継手板84とは、通常の継手83、テーパを有する継手81を用いて連結される。

【0047】

通常ピース17aを脱型するには、まず、継手81および継手83を取り外し、小ピース85を内型枠11の半径方向(図8の(b)図の矢印Lに示す方向)に引き抜く。その後、通常ピース17aと周囲のピースとの継手を取り外し、図5に示すような把持具55を用いて通常ピース17aを内型枠11の半径方向に引き抜いて脱型する。

【0048】

図9は、カーブライナ87を用いた施工の概要を示す図、図10は、カーブライナ87aを取り付けた通常ピース17の斜視図である。図9に示すように、曲線部の施工では、必要に応じて、内型枠11同士の間にカーブライナ87が配置される。図9に示すカーブライナ87は、図10に示すように、内型枠11を構成する各ピースの外主桁に張り詰められた複数のカーブライナ87aから成る。

【0049】

例えば、通常ピース17では、図10に示すように、坑口側の外主桁47にカーブライナ87aが張り詰められる。カーブライナ87aは、それぞれ厚みが異なるロの字状の薄板であり、施工したい曲線に対応して厚みが連続して変化するように張り詰められる。カーブライナ87aは、固定ピン89により外主桁に着脱可能である。

【0050】

カーブライナ87を用いる場合には、内型枠11を構成する各ピースの外主桁にあらかじめカーブライナ87aを固定した状態で、掘削機3の本体5内に内型枠11を組み立てる。そして、坑壁13と内型枠11との間にコンクリート15を打設する。その後、カーブライナ87aを固定した状態のまま、各ピースを脱型する。内型枠11を構成するピースの脱型順序や脱型手順は、カーブライナ87を用いない場合と同様である。カーブライナ87aは、各ピースの脱型後、外主桁から取り外して転用可能である。

【0051】

このように、本実施の形態によれば、縁切り材25を有する脱型用ピース21を用いる。これにより、コンクリート15に目違い79が生じた場合や、コンクリート15の付着抵抗が大きい場合にも、縁切り材25をコンクリート15の表面に残置して脱型用ピース21を掘削方向後方に引き抜いて脱型できる。また、脱型用ピース21の引抜荷重は非常に大きく、脱型エレクタでは脱型が困難であるが、可搬式ジャッキ75を用いることにより容易に脱型できる。

【0052】

なお、脱型用ピース21の設置位置は、図2に示す位置に限らない。但し、図2に示すように内型枠11の底部に設置することにより、可搬式ジャッキ75を設置する際の作業性が向上する。

【0053】

本実施の形態では、軸方向に隣接する内型枠11同士を連結する際に、内型枠11を構成する各ピースの外主桁同士を、図5に示すようなテーパを有する継手49を用いて結合する。これにより、内型枠11のリング間の継目の目違いを矯正することができ、脱型時の問題となる覆工コンクリート15の目違いをなくすことができる。また、コンクリート打設圧等の外圧に対して、継手への負担が少ない安全な型枠構造とすることができる。

【0054】

なお、内型枠11のリング間の継手、すなわち、各ピースの外主桁同士の継手は、図5に示すものに限らない。図5では、継手穴55に内面にテーパ63を有するスリーブを固定したが、継手穴内面がテーパであってもよい。また、図5では、外面がテーパ形状のテーパスリーブ65を用いたが、外面にテーパが一体に形成されたボルトを用いてもよい。内型枠11のリング間の連結継手は、内型枠11のリング間の継目の目違いを確実に防止できる構造であればよい。

【0055】

本実施の形態では、図5に示すように、通常ピース17の中主桁51に小円91と大円93とを連結した形状の把持孔53を設けることにより、把持具55のロッド59と把持孔53との位置を容易に合わせることができる。また、小円91の径を把持具55のロッド59の径に合わせることにより、通常ピース17を半径方向に引き抜く際、ロッド59の外周面が把持孔53の小円91側の内周面と線接触してロッド59の変形等を抑制し、把持具55の位置を安定させることができる。なお、把持孔53および把持具55は、内型枠11の組立時にも用いられる。

【0056】

さらに、図8に示すように、所定の通常ピース17aに、物理的に半径方向への引き抜き脱型が可能な小ピース85を設置することにより、脱型用ピース21が脱型できない状況となった場合に、脱型用ピース21に先立って通常ピース17aを脱型することができる。

【0057】

本実施の形態では、図9、図10に示すように、曲線部を施工する際に、複数のカーブライナ87aからなるカーブライナ87を用いる。カーブライナ87を、微小線形調整が可能で、1個辺りの重量を抑えた構造の複数のカーブライナ87aで構成することにより、狭隘な場所での作業が可能となる。

【0058】

なお、図2では、内型枠11を千鳥継ぎで組み立てる例を図示したが、ピースの継目が連続して配置されるいも継ぎで組み立ててもよい。内型枠11には、周方向に所定の間隔をおいて凸条(図示せず)が設けられるが、対角ピースを対称とすることで、いずれの組み方にも対応が可能となる。また、ピースの損傷等が生じた際の流用や調達が容易となり、リスク回避が図りやすくなる。

【0059】

以上、添付図を参照しながら、本発明の実施の形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0060】

1………地山

3………掘削機

7………内部

9………坑

11、11−n、11−(n+1)………内型枠

13………坑壁

15………コンクリート

17、17a………通常ピース

19………組立用ピース

21………脱型用ピース

25………縁切り材

29、35、45、47………外主桁

33………ジャッキ貫通孔

39………ジャッキ受け構造

49………継手

51………中主桁

53………把持孔

55………把持具

63………テーパ

75………可搬式ジャッキ

77………ロッド

79………目違い

85………小ピース

87………カーブライナ

91………小円

93………大円

【特許請求の範囲】

【請求項1】

掘削機で地山に坑を掘削しつつ、前記掘削機内で、坑壁側に縁切り材を有し、切羽側から坑口側に向けて拡幅する台形状の脱型用ピースを含む複数のピースを用いて筒状の内型枠を組み立てる工程(a)と、

前記内型枠と前記坑壁との間にコンクリートを打設する工程(b)と、

前記脱型用ピースを、前記掘削機の掘進方向後方に引き抜いて脱型する工程(c)と、

を有することを特徴とするトンネルの構築方法。

【請求項2】

前記工程(c)で、前記縁切り材を前記コンクリートの表面に残置して前記脱型用ピースを脱型することを特徴とする請求項1記載のトンネルの構築方法。

【請求項3】

前記工程(a)で、n番目の内型枠の切羽側の外主桁と、n+1番目の内型枠の坑口側の外主桁とを、テーパを有する継手を用いて結合することを特徴とする請求項1または請求項2記載のトンネルの構築方法。

【請求項4】

前記脱型用ピースは、切羽側の外主桁にジャッキ貫通孔を有し、前記工程(c)で、前記脱型用ピース内に設置した可搬式ジャッキを前記ジャッキ貫通孔を貫通して伸張することにより、前記脱型用ピースを脱型することを特徴とする請求項1から請求項3のいずれかに記載のトンネルの構築方法。

【請求項5】

前記複数のピースのいずれかに、半径方向への脱型が可能な小ピースが設置されることを特徴とする請求項1から請求項4のいずれかに記載のトンネルの構築方法。

【請求項6】

前記複数のピースの外主桁に、複数に分割された、着脱可能なカーブライナが固定されることを特徴とする請求項1から請求項5のいずれかに記載のトンネルの構築方法。

【請求項7】

前記複数のピースの中主桁に、大小2つの円を連結した形状の把持孔が設けられ、前記把持孔に把持具が設置されることを特徴とする請求項1から請求項6のいずれかに記載のトンネルの構築方法。

【請求項1】

掘削機で地山に坑を掘削しつつ、前記掘削機内で、坑壁側に縁切り材を有し、切羽側から坑口側に向けて拡幅する台形状の脱型用ピースを含む複数のピースを用いて筒状の内型枠を組み立てる工程(a)と、

前記内型枠と前記坑壁との間にコンクリートを打設する工程(b)と、

前記脱型用ピースを、前記掘削機の掘進方向後方に引き抜いて脱型する工程(c)と、

を有することを特徴とするトンネルの構築方法。

【請求項2】

前記工程(c)で、前記縁切り材を前記コンクリートの表面に残置して前記脱型用ピースを脱型することを特徴とする請求項1記載のトンネルの構築方法。

【請求項3】

前記工程(a)で、n番目の内型枠の切羽側の外主桁と、n+1番目の内型枠の坑口側の外主桁とを、テーパを有する継手を用いて結合することを特徴とする請求項1または請求項2記載のトンネルの構築方法。

【請求項4】

前記脱型用ピースは、切羽側の外主桁にジャッキ貫通孔を有し、前記工程(c)で、前記脱型用ピース内に設置した可搬式ジャッキを前記ジャッキ貫通孔を貫通して伸張することにより、前記脱型用ピースを脱型することを特徴とする請求項1から請求項3のいずれかに記載のトンネルの構築方法。

【請求項5】

前記複数のピースのいずれかに、半径方向への脱型が可能な小ピースが設置されることを特徴とする請求項1から請求項4のいずれかに記載のトンネルの構築方法。

【請求項6】

前記複数のピースの外主桁に、複数に分割された、着脱可能なカーブライナが固定されることを特徴とする請求項1から請求項5のいずれかに記載のトンネルの構築方法。

【請求項7】

前記複数のピースの中主桁に、大小2つの円を連結した形状の把持孔が設けられ、前記把持孔に把持具が設置されることを特徴とする請求項1から請求項6のいずれかに記載のトンネルの構築方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−246976(P2011−246976A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−121420(P2010−121420)

【出願日】平成22年5月27日(2010.5.27)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月27日(2010.5.27)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

[ Back to top ]