トンネルの裏込注入方法および同方法に用いる注入器具

【課題】充填材の注入手段に工夫を施すことにより、健全性を維持しつつ充填材の注入量を飛躍的に削減できる等、合理的、且つ経済的にトンネル構造の安定化を図ることができるトンネルの裏込注入方法および同方法に用いる注入器具を提供する。

【解決手段】空洞部3へ向かって覆工コンクリート1を貫通させた複数の注入孔4を、同覆工コンクリート1の天端部及びその周方向Y両側の位置で、且つトンネル軸方向Xにそれぞれ間隔をあけて整列させて設け、前記複数の注入孔4…のうち、高低の低い列の注入孔4a、4bから高い列の注入孔4cへ充填材5を注入するに際し、前記天端部に設けた注入孔4c以外の低い列の注入孔4a、4bへは充填材5を定量注入し、該天端部に設けた注入孔4cのみ充填材5を圧力注入することにより、前記空洞部3のほぼ全体に充填材5を注入する。

【解決手段】空洞部3へ向かって覆工コンクリート1を貫通させた複数の注入孔4を、同覆工コンクリート1の天端部及びその周方向Y両側の位置で、且つトンネル軸方向Xにそれぞれ間隔をあけて整列させて設け、前記複数の注入孔4…のうち、高低の低い列の注入孔4a、4bから高い列の注入孔4cへ充填材5を注入するに際し、前記天端部に設けた注入孔4c以外の低い列の注入孔4a、4bへは充填材5を定量注入し、該天端部に設けた注入孔4cのみ充填材5を圧力注入することにより、前記空洞部3のほぼ全体に充填材5を注入する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、覆工コンクリートの背面と地山との間に生じた空洞部に充填材を注入・充填してトンネル構造を補強し安定化を図るトンネルの裏込注入方法および同方法に用いる注入器具の技術分野に属する。

【背景技術】

【0002】

トンネルには、覆工コンクリートの背面と地山との間に空洞部(空隙部)が生じている場合がある。空洞部があると、地山に緩みを生じさせる虞があるほか、局所的に不均等な荷重(偏圧)が作用し、覆工コンクリートにひび割れが発生するなどの問題がある。そこで従来、前記空洞部に充填材を注入(裏込注入)することで、覆工コンクリートおよび地山、ひいてはトンネル構造を補強して安定化を図る技術が種々開示されている(例えば、特許文献1〜4参照)。

【0003】

しかしながら、前記特許文献1〜4に係る技術は、充填材の材料、注入管及びその取付治具、或いは局所(限定)的な充填方法等に着眼した発明であり、前記空洞部に平面的な広がりがある場合のトンネルの裏込注入方法(主に、覆工コンクリートに穿設する注入孔の配置形態、注入孔への注入手順、注入手段を指す。)に着眼した発明は、現状では見当たらない。

【0004】

ところで、覆工コンクリートの背面と地山との間に生じた空洞部に平面的な広がりがある場合のトンネルの裏込注入方法について、具体的に提案したマニュアルがある(非特許文献1〜3参照)。各マニュアルには、覆工コンクリートに穿設する注入孔の配置形態、注入孔への注入手順、注入手段等が詳細に記されている。

以下、各マニュアルを踏まえ、近年、一般的に行われているトンネルの裏込注入方法の概要を簡潔に説明する。

【0005】

1)複数の注入孔は、覆工コンクリートの天端部及びその周方向両側の位置に左右同数ずつ、計3列〜13列(特には3列)の千鳥格子状に整列させてバランスよく設ける。

2)注入手順は、原則、トンネル縦断方向で高低の低い列の注入孔から高い列の注入孔へ一列毎に片押しで注入する。

3)注入手段は、複数の注入孔のすべてに、0.2MPa程度を基準とする圧力注入を行う。充填確認は、注入量と注入圧を同時に監視しながら行う。

4)注入器具は、充填材に発泡ウレタン(非セメント系)を用いる場合は、予め注入管をその下端部(口元)を覆工コンクリート表面から突き出させた(露出させた)状態で注入孔に挿入し、コーキングを施して該注入管をセットしておき、注入作業の際に、前記注入管の口元に注入ホースを接続し、該接続部を、単に番線等の締め付け部材で締め付ける構成で実施する。

【0006】

ところで、非特許文献2には、打設スパン毎に、覆工コンクリート天端部周辺90度の範囲内の空洞部に充填材が圧力注入(いわゆる完全充填)されれば、トンネル構造の安定化を十分に図ることができるので、当該非特許文献2が発行された平成19年3月以降、前記天端部周辺90度の範囲内の空洞部に充填材を圧力注入する方法が推奨されている。

ちなみに、これ以前に発行された非特許文献1には、前記天端部周辺90度の範囲が示されていなかったため、覆工コンクリートの背面と地山との間に生じた空洞部の全範囲(全体)に充填材を圧力注入する必要があると解されていた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3492501号公報

【特許文献2】特開2003−27891号公報

【特許文献3】特開2007−16504号公報

【特許文献4】特開2007−16504号公報

【非特許文献1】「土木研究所資料 道路トンネル変状対策工マニュアル(案)」ISSN 0386−5878 土木研究所資料第3877号, 独立行政法人土木研究所 基礎道路技術研究グループ(トンネルチーム), 平成15年2月, 第114〜118頁

【非特許文献2】「トンネル補修工法に関する手引き(案)」 国土交通省 中国地方整備局, 平成19年3月, 第21〜23頁

【非特許文献3】「トンネル補修・改築マニュアル(案)」 ジェオフロンテ研究会 新技術相互利用分科会 トンネルの改築・補修WG, 2008年3月14日, 第194〜194頁

【発明の概要】

【発明が解決しようとする課題】

【0008】

A)非特許文献2より、覆工コンクリート天端部周辺90度の範囲内の空洞部に充填材が圧力注入されていればトンネル構造の安定化を図ることができるとの認識はあるものの、現状では、覆工コンクリートの背面と地山との間に生じた空洞部の全範囲(全体)に充填材を圧力注入する方法が多く実施されている。

しかし、前記圧力注入は、地山に生じた多数(無数)の小さい隙間にも充填材が密実に注入されてしまう点が懸念される。

というのも、前記小さい隙間の有無は、トンネル構造の安定化を図る上で影響を与えないことが本出願人によるコア抜き確認等の健全性を調査する実験結果で分かっている。よって、空洞部だけでなく、小さい隙間に注入される充填材に要するコストが無駄で、不経済であった。

【0009】

すなわち、前記空洞部の全範囲に充填材を圧力注入する方法はもとより、前記天端部周辺90度の範囲内の空洞部に制限して充填材を圧力注入する方法であったとしても、地山に生じた多数の小さい隙間に多くの充填材が密実に注入される結果、注入孔(削孔)から求めた空洞容積に対し、充填材の最終注入量が必要以上に多すぎて、不経済であるという問題があった。

以下、前記空洞部の全範囲に充填材を圧力注入した本出願人による実施結果を一例として記す。

【0010】

前記空洞容積が78(m3)の場合に、前記最終注入量が193(m3)。

前記空洞容積が217(m3)の場合に、前記最終注入量が525(m3)。

前記空洞容積が541(m3)の場合に、前記最終注入量が1,136(m3)。

前記空洞容積が1,231(m3)の場合に、前記最終注入量が3,292(m3)。

前記空洞容積が1,487(m3)の場合に、前記最終注入量が3,561(m3)。

上記5つの実施例を平均すると、注入孔から求めた空洞容積に対し、実に約2.45倍もの多くの充填材を注入していることが分かった。

【0011】

また、圧力注入は、注入量と注入圧(例えば、0.2MPa)を同時に監視しながら行われるので、精緻な作業が要求され、手間がかかる。よって、すべての注入孔へ充填材を圧力注入で注入すると、煩雑であり、注入作業が長期化する問題もあった。

したがって、上述した本出願人による実験結果および実施結果を踏まえると、従来の前記各マニュアルに基づくトンネルの裏込注入方法は、不合理、且つ不経済であると云わねばならない。

【0012】

B)次に注入器具に着目すると、従来は、注入作業の際に、前記注入管の口元に注入ホースを接続し、該接続部を、単に番線等の締め付け部材で締め付けて実施していた。

よって、特に圧力注入を実施しているときは、急激な圧力上昇が発生する等して注入管の口元から注入ホースが抜け外れ、注入中の未発泡材料(充填材)が漏出する問題があった。

前記未発泡材料は、発泡が完全に終了していない状態のため、通行中の車両へ飛散(落下)すると、付着力が極めて強く、取り除くことが至難となる。また、比重が軽い(0.03g/cm3未満)ため、運転者の前方に飛散したとき、交通事故の発生が危惧される。さらに、なにより注入作業が遅延するほか、充填材に要するコストがその分無駄になり、不経済であった。

【0013】

また、注入管の下端部(口元)を覆工コンクリート表面から露出させた状態でセットするので、注入作業終了後に当該露出部をサンダー等でカットする作業が必要となり、手間がかかる。加えてこの作業は、カット時に充填材及び注入管の粉が飛散するため作業環境が悪化するという問題もあった。

さらに、従来の注入ホースは耐熱性を有さないものが多い。よって、充填材として発泡ウレタンを用いる場合、ウレタンの発泡により熱(150〜170℃)が生じる結果、注入ホースが破れて充填材が漏出する危惧があった。耐圧性も十分とは云えなかった。

【0014】

本発明の目的は、本出願人による覆工コンクリート等の健全性を調査する実験結果、および従来技術(上記各マニュアル)に基づく実施結果を踏まえ、充填材の注入手段に工夫を施すことにより、前記健全性を維持しつつ充填材の注入量を飛躍的に削減できる等、合理的、且つ経済的にトンネル構造の安定化を図ることができるトンネルの裏込注入方法および同方法に用いる注入器具を提供することである。

【課題を解決するための手段】

【0015】

上記背景技術の課題を解決するための手段として、請求項1に記載した発明に係るトンネルの裏込注入方法は、覆工コンクリートの背面と地山との間に生じた空洞部に充填材を注入するトンネルの裏込注入方法において、

前記空洞部へ向かって覆工コンクリートを貫通させた複数の注入孔を、同覆工コンクリートの天端部及びその周方向両側の位置で、且つトンネル軸方向にそれぞれ間隔をあけて整列させて設け、

前記複数の注入孔のうち、高低の低い列の注入孔から高い列の注入孔へ充填材を注入するに際し、前記天端部に設けた注入孔以外の低い列の注入孔へは充填材を定量注入し、該天端部に設けた注入孔のみ充填材を圧力注入することにより、前記空洞部のほぼ全体に充填材を注入することを特徴とする。

【0016】

請求項2に記載した発明は、請求項1に記載した発明に係るトンネルの裏込注入方法において、前記複数の注入孔は、覆工コンクリートの天端部及びその周方向両側の位置に左右同数ずつ、計3列〜13列に整列させて設けることを特徴とする。

【0017】

請求項3に記載した発明は、請求項1又は2に記載した発明に係るトンネルの裏込注入方法において、前記複数の注入孔を、覆工コンクリートの天端部及びその周方向両側の位置に左右同数ずつ、計5列〜13列に整列させて設ける場合であって、

前記複数の注入孔のうち、天端部に設けた注入孔を境として、一側部分に設けた低い列の注入孔から高い列の注入孔へ順に充填材を定量注入し、次に他側部分に設けた低い列の注入孔から高い列の注入孔へ順に充填材を定量注入した後、前記天端部に設けた注入孔のみ充填材を圧力注入することを特徴とする。

【0018】

請求項4に記載した発明は、請求項1〜3のいずれか一に記載した発明に係るトンネルの裏込注入方法において、前記複数の注入孔を、前記覆工コンクリートを平面方向からみて、ほぼ千鳥格子状に配設することを特徴とする。

【0019】

請求項5に記載した発明は、請求項1〜4のいずれか一に記載した発明に係るトンネルの裏込注入方法において、前記充填材は、発泡倍率が12倍、30倍、又は40倍のウレタンから成ることを特徴とする。

【0020】

請求項6に記載した発明は、請求項1〜5のいずれか一に記載した発明に係るトンネルの裏込注入方法において、前記覆工コンクリートの打設スパン毎に行うことを特徴とする。

【0021】

請求項7に記載した発明に係る注入器具は、前記請求項1〜6のいずれかに記載したトンネルの裏込注入方法に用いる注入器具であって、

前記注入器具は、前記注入孔に挿入される注入管と、注入ホースと、該注入管と注入ホースとを一連に接続するソケット及びプラグとからなり、

前記注入管の下端部と接続されたソケットが、前記注入孔の挿入口に嵌め込まれて前記注入管を注入孔へ貫通するように起立させておき、前記ソケットにプラグが連結され該プラグに注入ホースが接続されると前記注入管と注入ホースとが一連に接続されて、覆工コンクリートの背面と地山との間に生じた空洞部に充填材を注入する構成となることを特徴とする。

【発明の効果】

【0022】

請求項1〜6に係るトンネルの裏込注入方法によれば、複数列(3列〜13列)に整列させて設けた注入孔のうち、トンネル縦断方向で高低の最も高い列(即ち、天端部)に設けた注入孔のみ圧力注入を行い、これ以外の低い列の注入孔には定量注入を行うので、以下の効果を奏する。

1)精緻な作業が要求され、手間がかかる圧力注入を、天端部に設けた注入孔のみに制限できるので、すべての注入孔に対して圧力注入を行う従来技術と比し、注入作業を速やかに行うことができる。よって、工期の短縮に寄与できる等、経済性が高い。

2)地山に生じた多数の小さい隙間にも充填材が密実に注入される虞が高い圧力注入を行う部位を、前記天端部に設けた注入孔のみに制限できるので、充填量を飛躍的に削減でき、非常に経済的である。

3)覆工コンクリート等の健全性(空洞充填確認のための管理データ、コア抜き試験、内視鏡検査等)についても、すべての注入孔に対して圧力注入を行う従来方法の場合と同等に維持することができ、トンネル構造の安定化を図ることができる。

【0023】

請求項7に係るトンネルの裏込注入方法に用いる注入器具によれば、以下の効果を奏する。

4)注入管と注入ホースとを、ソケット及びプラグを介して強固に一連に連結して実施できるので、圧力注入する場合に急激な圧力上昇が発生する等しても、注入管の口元から注入ホース(又はソケット)が抜け外れる虞がない。よって、注入中の未発泡材料(充填材)が漏出することもないので、施工性、経済性、安全性に優れている。

5)注入作業終了後に注入管の下端部からソケットを外すと、注入管の下端部は注入孔内に必然的に収まるので(図7参照)、従来方法のような注入管の下端部をカットする手間も省ける。また、注入孔の下端開口部を塞ぐコーティング作業にスムーズに移行できるので作業性がよい。さらに、カット時に充填材及び注入管の粉が飛散する虞もないので作業環境が悪化することもない。

6)その他、注入ホース又は注入管に耐熱性、耐圧性を有する材質を用いることにより、作業効率をさらに高めることもできる。

【図面の簡単な説明】

【0024】

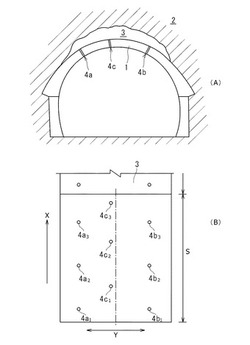

【図1】Aは、実施例1に係るトンネルの裏込注入方法を適用するトンネルを概略的に示した立面図であり、Bは、覆工コンクリートの空洞部を概略的に示した平面図である。

【図2】Aは、図1に係る覆工コンクリートの背面の空洞部に充填材を定量注入した充填状況を概略的に示した立面図であり、Bは、該充填状況を概略的に示した平面図である。

【図3】Aは、図2に係る覆工コンクリートの背面の空洞部にさらに充填材を定量注入した充填状況を概略的に示した立面図であり、Bは、該充填状況を概略的に示した平面図である。

【図4】Aは、図3に係る覆工コンクリートの背面の空洞部にさらに充填材を圧力注入した充填状況を概略的に示した立面図であり、Bは、該充填状況を概略的に示した平面図である。

【図5】本発明に係るトンネルの裏込注入方法に用いる注入器具を示した立面図である。

【図6】図5に係る注入器具の分解図である。

【図7】充填材の注入作業終了後にソケットを外した状態を示した立面図である。

【図8】実施例2に係るトンネルの裏込注入方法を適用するトンネルを概略的に示した立面図である。

【図9】図8に係る覆工コンクリートの空洞部を概略的に示した平面図である。

【図10】図8に係る覆工コンクリートの背面の空洞部に充填材を定量注入した充填状況を概略的に示した立面図である。

【図11】図10に係る前記充填状況を概略的に示した平面図である。

【図12】図10に係る覆工コンクリートの背面の空洞部にさらに充填材を定量注入した充填状況を概略的に示した立面図である。

【図13】図12に係る前記充填状況を概略的に示した平面図である。

【図14】図12に係る覆工コンクリートの背面の空洞部にさらに充填材を圧力注入した充填状況を概略的に示した立面図である。

【図15】図14に係る前記充填状況を概略的に示した平面図である。

【図16】本出願人による実験結果をまとめた表である。

【図17】図16にかかる実験結果をまとめたグラフである。

【発明を実施するための形態】

【0025】

本発明に係るトンネルの裏込注入方法は、覆工コンクリートの背面と地山との間に生じた空洞部に充填材を注入するトンネルの裏込注入方法において、前記空洞部へ向かって覆工コンクリートを貫通させた複数の注入孔を、同覆工コンクリートの天端部及びその周方向両側の位置で、且つトンネル軸方向にそれぞれ間隔をあけて整列させて設け、前記複数の注入孔のうち、高低の低い列の注入孔から高い列の注入孔へ充填材を注入するに際し、前記天端部に設けた注入孔以外の低い列の注入孔へは充填材を定量注入し、該天端部に設けた注入孔のみ充填材を圧力注入することにより、前記空洞部のほぼ全体に充填材を注入することを特徴とする(請求項1記載の発明)。

要するに、このトンネルの裏込注入方法は、精緻な作業が要求され、手間がかかり、且つ地山に生じた多数の小さい隙間にも充填材が密実に注入される虞が高い圧力注入を行う部位を、トンネル縦断方向で高低の最も高い列(即ち、天端部)に設けた注入孔のみに制限し、該注入孔を除いた低い列の注入孔には充填材を定量注入することにより、非常に合理的、且つ経済的に覆工コンクリートおよび地山、ひいてはトンネル構造の安定化を図る技術的思想に立脚している。

以下、本発明に係るトンネルの裏込注入方法および同方法に用いる注入器具の実施例を図面に基づいて説明する。

【実施例1】

【0026】

図1〜図4は、実施例1に係るトンネルの裏込注入方法を概略的に示している。

このトンネルの裏込注入方法は、覆工コンクリート1の背面と地山2との間に生じた空洞部3に充填材5を注入する方法であり、前記空洞部3へ向かって覆工コンクリート1を貫通させた複数(図示例では打設スパンS毎に9個)の注入孔4を、同覆工コンクリート1の天端部及びその周方向両側の位置で、且つトンネル軸方向Xにそれぞれ間隔をあけて整列させて設け、前記複数の注入孔4のうち、高低の低い列の注入孔4から高い列の注入孔4へ充填材5を注入するに際し、前記天端部に設けた注入孔4c以外の低い列の注入孔4a、4bへは充填材5を定量注入し、該天端部に設けた注入孔4cのみ充填材5を圧力注入することにより、前記空洞部3のほぼ全体に充填材5を注入する(請求項1記載の発明)。

前記注入孔4(4a〜4c)へ充填材5を注入する手段は、図5に示したように、前記注入孔4へ貫通させてセットした注入器具10を用いて行う。該注入器具10の具体的な構成は後述する。

ちなみに、前記天端部に設ける注入孔4cを、トンネル天端(最頂部)から若干ずらした位置(近傍位置)に設けているのは、トンネル天端に設けると車両通行を全面禁止しなければならない車両通行規制上の問題からである。

【0027】

なお、本実施例1に係る注入孔4は、覆工コンクリート1の天端部及びその周方向Y(図1B等参照)両側の位置に左右同数(1列)ずつ、1500〜1700mm程度の間隔をあけて計3列に設けて実施しているが、これに限定されない。前記空洞部3の大きさやトンネルの大きさ(トンネル内空断面積)に応じ、覆工コンクリート1の周方向(Y)へ3列〜13列の間で適宜設計変更可能である。ちなみに後述する実施例2では、5列に整列させた場合の実施例を示している。

これに伴い、本実施例1に係る注入孔4(径(φ)=28〜30mm程度)は、前記覆工コンクリート1を平面方向からみて、ほぼ千鳥格子状に計9個設けて実施しているが、穿設個数は勿論これに限定されない。ただし、隣接する注入孔4と、1500〜1700mm程度の間隔をあけて設けることが好ましい。

本実施例1に係る覆工コンクリート1の打設スパンSは、10.5mであるが、6m、9m、又は12mで実施する場合もある。

また、前記充填材5は、比重が軽く、発泡倍率が大きいものが好ましい。ちなみに、本実施例1では、発泡倍率が40倍の発泡ウレタンが用いられているが、発泡倍率が12倍、又は30倍の発泡ウレタンで実施することもできる。該発泡ウレタンは、40〜60秒程度で急速に固化(硬化)する性質を有するので施工時のロスがなく、作業性が良い。

【0028】

この実施例1に係るトンネルの裏込注入方法は、具体的に以下の手法で行う。

先ず、図2A、Bに概略的に示したように、高低の低い列の注入孔4a、4bのうち左側の注入孔4aに、トンネル軸方向Xに沿って注入孔4a1→4a2→4a3の順に充填材5を定量注入する。

【0029】

前記定量注入とは、隣接する注入孔(例えば、4a2、4c1)へ充填材5の流出(リーク)が確認されるか否かに拘わらず、予め設定された充填量を所要の注入孔(例えば、4a1)へ注入すると注入作業を終了する方法であり、前記充填量は、施工時の注入孔(例えば、4a1)の削孔検尺結果等、汎用される方法により設定される。以下の実施例2についても同様の技術的思想とする。

【0030】

次に、図3A、Bに概略的に示したように、右側の注入孔4bに、トンネル軸方向Xに沿って注入孔4b1→4b2→4b3の順に充填材5を定量注入する。

【0031】

しかる後、図4A、Bに概略的に示したように、高低の最も高い列(天端部)の注入孔4cに、トンネル軸方向に沿って注入孔4c1→4c2→4c3の順に充填材5を圧力注入することにより、前記空洞部3のほぼ全体(全域)に充填材5を注入する。

【0032】

前記圧力注入は、従来の裏込注入方法で採用される手法とほぼ同様の手法で行う。すなわち、注入量と注入圧を同時に監視しながら注入作業を進める。覆工コンクリート1に、0.2MPa程度以上の圧力が加わらないように管理する。また、覆工コンクリート1に新たなひび割れ等の変状を発生させないように監視する。このようにして、覆工コンクリート1に、0.2MPa程度以上の圧力が作用した場合、直ちに注入作業を中止し、次の注入孔への注入作業を行う。以下の実施例2についても同様の技術的思想とする。

【0033】

以上の作業工程を、覆工コンクリート1の打設スパン毎(複数スパン毎でも可)に繰り返し行い、前記空洞部3のほぼ全体を充填するのである。

【0034】

なお、本実施例1では、低い列の注入孔4a、4bのうち、左側の注入孔4aから注入作業を開始したが、右側の注入孔4bから開始してもよい。

また、覆工巻厚が薄く、充填材の偏り(片寄り)によって覆工コンクリート1が変形し、新たなひび割れが発生する虞のある場合は、左右交互(4a1→4b1→4a2→4b2→・・・)に注入し、バランスのとれた注入手順で実施してもよい。

【0035】

次に、本実施例1に係るトンネルの裏込注入方法に用いる注入器具10について説明する。

この注入器具10は、図5に示したように、前記注入孔4内へ挿入される注入管11と、注入ホース12と、該注入管11と注入ホース(攪拌ホース)12とを一連に接続するソケット(例えば、公知の水栓ソケット)13及びプラグ(例えば、水栓ソケット用プラグ)14とからなる。

本実施例では、図6に示したように、前記注入管11の下端部が嵌め込まれて接続されたソケット13を、予め穿設した注入孔4の挿入口に嵌め込み、前記注入管11が注入孔4へ貫通するように起立させておく。この状態で、実際に注入孔4へ注入作業を行うに際し、前記注入ホース12と接続されたプラグ14を前記ソケット13にねじ込んで(又は嵌め込んで)強固に連結する。そうすると、前記注入管11と注入ホース12とが一連に接続され、覆工コンクリート1の背面と地山2との間に生じた空洞部3に充填材5を注入する作業を行うことができる(図5参照)。なお、前記ソケット13に先ずプラグ14をねじ込んで(又は嵌め込んで)強固に連結した後、該プラグ14に注入ホース12を接続する手順で実施することも勿論できる。

【0036】

前記ソケット13は、上方の小径筒部と下方の大径筒部とからなり、該上方の小径筒部内に前記注入管11の下端部が深く密接に差し込まれて接続される。前記小径筒部の内径は上方から下方へ向かって幅狭のテーパー状に形成されており、前記注入管11の下端部は容易に抜け外れない構成とされている。

本実施例に係るソケット13は、前記上方の小径筒部の外径が、前記注入孔4の孔径(28〜30mm程度)より僅かに小径とし、下方の大径筒部の外周面に鉛直に設けたリブ13aが、前記注入孔4の下端開口部の孔内面へ、数mm〜10mm程度食い込んで摩擦力(固定力)を得る構成で嵌め込まれている。前記ソケット13の大径筒部の内周面には雌ねじが切られており、前記プラグ14の上部(挿入部)に形成された雄ねじがねじ込まれて固定されている。

なお、前記注入管11の上端は、前記地山2から50mm程度離して位置決めすることが注入作業上好ましい(図7参照)。

また、前記注入ホース12の中には、耐圧性を向上させるべく、ビニロン繊維(φ=0.1〜0.2mm)が網状に組み込まれている。注入管11および注入ホース12には、耐熱性を有する材質を用いることが好ましい。

なお、図示は省略するが、圧力注入を行う場合には圧力計を設備する。ちなみに図中の符号15は、注入管11の外周面と注入孔4の内周面との隙間を埋め、空洞部3へ充填した充填材5が固化する前に注入孔4を逆流してトンネル内部に向かって漏出することを防ぐウエスを示し、符号16はホースバンドを示している。

【0037】

注入作業を終了した後は、前記注入管11から前記ソケット13を引き抜き、注入ホース12とプラグ14のみ次の注入孔4へ移動させ、次の注入孔4へ予めセットしておいた別異の注入管11が接続されたソケット13へ当該プラグ14を連結する手法で順に行う(図6を援用して参照)。前記注入管11から引き抜いたソケットはストックしておく。

一方、注入作業が終了し、ソケット13を引き抜いた注入管11は埋め殺し、図7に示したように、注入孔4の下端開口部をエポキシ樹脂17でコーティング(シール)する等の仕上げを行う。

【実施例2】

【0038】

図8〜図14は、実施例2に係るトンネルの裏込注入方法を概略的に示している。

この実施例2は、上記実施例1が複数の注入孔4を、覆工コンクリート1の周方向Yへ3列に整列させて実施しているのに対し、5列に整列させて実施していることが主に相違する。

なお、複数の注入孔5を5列に整列させて実施すると、注入手順のバリエーションは大きく広がる。よって図示例では、注入作業の迅速性(連続性)、およびトンネル構内の車両通行規制の緩和等を考慮し、最も合理的な注入手順で実施している。

【0039】

即ち、この実施例2に係るトンネルの裏込注入方法は、前記覆工コンクリート1を貫通する複数(図示例では打設スパンS毎に17個)の注入孔4を、同覆工コンクリート1の天端部及びその周方向両側の位置に左右同数(2列)ずつ、計5列に整列させて設け、該5列に設けた複数の注入孔4のうち、天端部に設けた注入孔4eを境として、一側部分(図示例では左側)に設けた低い列の注入孔4aから高い列の注入孔4cへ順に充填材5を定量注入し、次に他側部分(図示例では右側)に設けた低い列の注入孔4bから高い列の注入孔4dへ順に充填材5を定量注入した後、前記天端部に設けた注入孔4eのみ充填材5を圧力注入することにより、前記空洞部3のほぼ全体に充填材5を注入する(請求項3記載の発明)。

前記注入孔4(4a〜4e)へ充填材5を注入する手段は、既に説明した前記注入器具10を用いて行う(前記段落[0035]〜[0037]参照)。

【0040】

なお、本実施例2に係る覆工コンクリート1の打設スパンSは、上記実施例1と同様に、10.5mであるが、6m、9m、又は12mで実施する場合もある。

本実施例2に係る注入孔4(径(φ)=28〜30mm程度)は、前記覆工コンクリート1を平面方向からみて、ほぼ千鳥格子状に計17個設けて実施しているが、穿設個数は勿論これに限定されない。ただし、隣接する注入孔4と、1500〜1700mm程度の間隔をあけて設けることが好ましい。

また、前記充填材5は、上記実施例1と同様に、発泡倍率が40倍のウレタンが好適に用いられるが、発泡倍率が12倍、又は30倍の発泡ウレタンで実施することもできる。

【0041】

この実施例2に係るトンネルの裏込注入方法は、具体的に以下の手法で行う。

先ず、図10と図11に概略的に示したように、天端部に設けた注入孔4eを境として、一側部分(図示例では左側)に設けた低い列の注入孔4aに、トンネル軸方向Xに沿って注入孔4a1→4a2→4a3の順に充填材5を定量注入する。次に、隣接する高い列の注入孔4cに、トンネル軸方向Xに沿って注入孔4c1→4c2→4c3→4c4の順に充填材5を定量注入する。

なお、注入孔4aを注入した後、隣接する注入孔4cに注入する意義、すなわち注入孔4aを注入した後、対局する注入孔4bへ注入する手順を採用しないのは、注入作業の作業効率性がよく、車両通行規制の煩雑化を回避できるからである。

【0042】

次に、図12と図13に概略的に示したように、他側部分(図示例では右側)に設けた低い列の注入孔4bに、トンネル軸方向Xに沿って注入孔4b1→4b2→4b3の順に充填材5を定量注入する。次に、隣接する高い列の注入孔4dに、トンネル軸方向Xに沿って注入孔4d1→4d2→4d3→4d4の順に充填材5を定量注入する。

【0043】

しかる後、図14と図15に概略的に示したように、前記天端部に設けた注入孔4eに、トンネル軸方向に沿って注入孔4e1→4e2→4e3の順に充填材5を圧力注入することにより、前記空洞部3のほぼ全体に充填材5を注入する。

以上の作業工程を、覆工コンクリート1の打設スパン毎(複数スパン毎でも可)に繰り返し行い、前記空洞部3のほぼ全体を充填するのである。

【0044】

なお、本実施例2では、図中左端の注入孔4aから注入作業を開始したが、右端の注入孔4bから開始してもよい。

また、覆工巻厚が薄く、充填材の偏りによって覆工コンクリート1が変形し、新たなひび割れが発生する虞のある場合は、左右交互(4a1→4b1→4c1→4d1→・・・)に注入し、バランスのとれた注入手順で実施してもよい。

要するに、前記注入孔4へ充填材5を注入する手順は、図示例で説明した手順が最良の形態であるが、天端部に設けた注入孔4e(4e1〜4e3)へ注入した充填材5が、その両側の注入孔4cおよび4dへ事前に定量注入した充填材5で堰き止められる構成であれば、種々のバリエーションでの実施が可能である。

【0045】

さらに、本実施例2では、複数の注入孔4を、覆工コンクリート1の天端部及びその周方向両側の位置に左右同数(2列)ずつ、計5列に整列させて実施しているが、これに限定されない。

図示は省略するが、例えば、複数の注入孔4を、覆工コンクリート1の天端部及びその周方向両側の位置に左右3列(又は4列又は5列又は6列)ずつ、計7列(又は9列又は11列又は13列)に整列させて実施することもできる。このような場合でも、上記実施例2と同様に、天端部に設けた注入孔を境とし、一側部分と他側部分に2分して、片側ずつ低い列の注入孔から高い列の注入孔に順に充填材を定量注入し、最後に天端部に設けた注入孔に圧力注入することにより、前記空洞部3のほぼ全体を充填できるのである。

【0046】

したがって、上記実施例1、2に係るトンネルの裏込注入方法によれば、覆工コンクリート1の周方向Yに複数列(特には3列〜13列)に整列させた前記注入孔4のうち、トンネル縦断方向で高低の最も高い天端部に設けた注入孔のみ圧力注入を行い、これ以外の低い列の注入孔には定量注入を行うので、以下の効果を奏する。

1)精緻な作業が要求され、手間がかかる圧力注入を、天端部に設けた注入孔のみに制限できるので、すべての注入孔に対して圧力注入を行う従来技術と比し、注入作業を速やかに行うことができる。よって、工期の短縮に寄与できる等、経済性が高い。

2)地山に生じた多数の小さい隙間にも充填材が密実に注入される虞が高い圧力注入を行う部位を、前記天端部に設けた注入孔のみに制限できるので、充填量を飛躍的に削減でき、非常に経済的である。

ちなみに図16は、本出願人による非公知の実験結果を表で示している。本出願人は、21回もの実験を行った。その結果、前記21回の実験例を平均すると、注入孔4から求めた空洞容積に対し、約1.26倍の充填量で空洞部3のほぼ全体を充填できていることが分かった。この実験結果を、図17に示すようにグラフ化すると、ほぼ正比例となり、当該実験の正確性を裏付けている。

これは、注入孔に対するすべての注入作業を圧力注入で行う従来方法の約2.45倍(前記段落[0010]参照)の充填材5の充填量と比し、飛躍的に削減できていることがわかる。具体的に、例えば、空洞容積が1000(m3)の場合に、従来方法では、約2450(m3)もの充填材5を必要とするのに対し、本発明によると、約1260(m3)の充填材5で足り、ほぼ半減する。費用に換算すると、場合によっては数億円程度の格差が生じることもある。

3)また、前記2)の実験中、及び実験後の覆工コンクリート等の健全性(空洞充填確認のための管理データ、コア抜き試験、内視鏡検査等)を調査した結果、具体的な数値等は割愛するが、前記従来方法と同等に維持でき、トンネル構造の安定化を図ることができることが分かった。

【0047】

以上に実施例を図面に基づいて説明したが、本発明は、図示例の限りではなく、その技術的思想を逸脱しない範囲において、当業者が通常に行う設計変更、応用のバリエーションの範囲を含むことを念のために言及する。

【符号の説明】

【0048】

1 覆工コンクリート

2 地山

3 空洞部

4 注入孔

5 充填材

10 注入器具

11 注入管

12 注入ホース

13 ソケット

13a リブ

14 プラグ

15 ウエス

16 ホースバンド

17 エポキシ樹脂

【技術分野】

【0001】

この発明は、覆工コンクリートの背面と地山との間に生じた空洞部に充填材を注入・充填してトンネル構造を補強し安定化を図るトンネルの裏込注入方法および同方法に用いる注入器具の技術分野に属する。

【背景技術】

【0002】

トンネルには、覆工コンクリートの背面と地山との間に空洞部(空隙部)が生じている場合がある。空洞部があると、地山に緩みを生じさせる虞があるほか、局所的に不均等な荷重(偏圧)が作用し、覆工コンクリートにひび割れが発生するなどの問題がある。そこで従来、前記空洞部に充填材を注入(裏込注入)することで、覆工コンクリートおよび地山、ひいてはトンネル構造を補強して安定化を図る技術が種々開示されている(例えば、特許文献1〜4参照)。

【0003】

しかしながら、前記特許文献1〜4に係る技術は、充填材の材料、注入管及びその取付治具、或いは局所(限定)的な充填方法等に着眼した発明であり、前記空洞部に平面的な広がりがある場合のトンネルの裏込注入方法(主に、覆工コンクリートに穿設する注入孔の配置形態、注入孔への注入手順、注入手段を指す。)に着眼した発明は、現状では見当たらない。

【0004】

ところで、覆工コンクリートの背面と地山との間に生じた空洞部に平面的な広がりがある場合のトンネルの裏込注入方法について、具体的に提案したマニュアルがある(非特許文献1〜3参照)。各マニュアルには、覆工コンクリートに穿設する注入孔の配置形態、注入孔への注入手順、注入手段等が詳細に記されている。

以下、各マニュアルを踏まえ、近年、一般的に行われているトンネルの裏込注入方法の概要を簡潔に説明する。

【0005】

1)複数の注入孔は、覆工コンクリートの天端部及びその周方向両側の位置に左右同数ずつ、計3列〜13列(特には3列)の千鳥格子状に整列させてバランスよく設ける。

2)注入手順は、原則、トンネル縦断方向で高低の低い列の注入孔から高い列の注入孔へ一列毎に片押しで注入する。

3)注入手段は、複数の注入孔のすべてに、0.2MPa程度を基準とする圧力注入を行う。充填確認は、注入量と注入圧を同時に監視しながら行う。

4)注入器具は、充填材に発泡ウレタン(非セメント系)を用いる場合は、予め注入管をその下端部(口元)を覆工コンクリート表面から突き出させた(露出させた)状態で注入孔に挿入し、コーキングを施して該注入管をセットしておき、注入作業の際に、前記注入管の口元に注入ホースを接続し、該接続部を、単に番線等の締め付け部材で締め付ける構成で実施する。

【0006】

ところで、非特許文献2には、打設スパン毎に、覆工コンクリート天端部周辺90度の範囲内の空洞部に充填材が圧力注入(いわゆる完全充填)されれば、トンネル構造の安定化を十分に図ることができるので、当該非特許文献2が発行された平成19年3月以降、前記天端部周辺90度の範囲内の空洞部に充填材を圧力注入する方法が推奨されている。

ちなみに、これ以前に発行された非特許文献1には、前記天端部周辺90度の範囲が示されていなかったため、覆工コンクリートの背面と地山との間に生じた空洞部の全範囲(全体)に充填材を圧力注入する必要があると解されていた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3492501号公報

【特許文献2】特開2003−27891号公報

【特許文献3】特開2007−16504号公報

【特許文献4】特開2007−16504号公報

【非特許文献1】「土木研究所資料 道路トンネル変状対策工マニュアル(案)」ISSN 0386−5878 土木研究所資料第3877号, 独立行政法人土木研究所 基礎道路技術研究グループ(トンネルチーム), 平成15年2月, 第114〜118頁

【非特許文献2】「トンネル補修工法に関する手引き(案)」 国土交通省 中国地方整備局, 平成19年3月, 第21〜23頁

【非特許文献3】「トンネル補修・改築マニュアル(案)」 ジェオフロンテ研究会 新技術相互利用分科会 トンネルの改築・補修WG, 2008年3月14日, 第194〜194頁

【発明の概要】

【発明が解決しようとする課題】

【0008】

A)非特許文献2より、覆工コンクリート天端部周辺90度の範囲内の空洞部に充填材が圧力注入されていればトンネル構造の安定化を図ることができるとの認識はあるものの、現状では、覆工コンクリートの背面と地山との間に生じた空洞部の全範囲(全体)に充填材を圧力注入する方法が多く実施されている。

しかし、前記圧力注入は、地山に生じた多数(無数)の小さい隙間にも充填材が密実に注入されてしまう点が懸念される。

というのも、前記小さい隙間の有無は、トンネル構造の安定化を図る上で影響を与えないことが本出願人によるコア抜き確認等の健全性を調査する実験結果で分かっている。よって、空洞部だけでなく、小さい隙間に注入される充填材に要するコストが無駄で、不経済であった。

【0009】

すなわち、前記空洞部の全範囲に充填材を圧力注入する方法はもとより、前記天端部周辺90度の範囲内の空洞部に制限して充填材を圧力注入する方法であったとしても、地山に生じた多数の小さい隙間に多くの充填材が密実に注入される結果、注入孔(削孔)から求めた空洞容積に対し、充填材の最終注入量が必要以上に多すぎて、不経済であるという問題があった。

以下、前記空洞部の全範囲に充填材を圧力注入した本出願人による実施結果を一例として記す。

【0010】

前記空洞容積が78(m3)の場合に、前記最終注入量が193(m3)。

前記空洞容積が217(m3)の場合に、前記最終注入量が525(m3)。

前記空洞容積が541(m3)の場合に、前記最終注入量が1,136(m3)。

前記空洞容積が1,231(m3)の場合に、前記最終注入量が3,292(m3)。

前記空洞容積が1,487(m3)の場合に、前記最終注入量が3,561(m3)。

上記5つの実施例を平均すると、注入孔から求めた空洞容積に対し、実に約2.45倍もの多くの充填材を注入していることが分かった。

【0011】

また、圧力注入は、注入量と注入圧(例えば、0.2MPa)を同時に監視しながら行われるので、精緻な作業が要求され、手間がかかる。よって、すべての注入孔へ充填材を圧力注入で注入すると、煩雑であり、注入作業が長期化する問題もあった。

したがって、上述した本出願人による実験結果および実施結果を踏まえると、従来の前記各マニュアルに基づくトンネルの裏込注入方法は、不合理、且つ不経済であると云わねばならない。

【0012】

B)次に注入器具に着目すると、従来は、注入作業の際に、前記注入管の口元に注入ホースを接続し、該接続部を、単に番線等の締め付け部材で締め付けて実施していた。

よって、特に圧力注入を実施しているときは、急激な圧力上昇が発生する等して注入管の口元から注入ホースが抜け外れ、注入中の未発泡材料(充填材)が漏出する問題があった。

前記未発泡材料は、発泡が完全に終了していない状態のため、通行中の車両へ飛散(落下)すると、付着力が極めて強く、取り除くことが至難となる。また、比重が軽い(0.03g/cm3未満)ため、運転者の前方に飛散したとき、交通事故の発生が危惧される。さらに、なにより注入作業が遅延するほか、充填材に要するコストがその分無駄になり、不経済であった。

【0013】

また、注入管の下端部(口元)を覆工コンクリート表面から露出させた状態でセットするので、注入作業終了後に当該露出部をサンダー等でカットする作業が必要となり、手間がかかる。加えてこの作業は、カット時に充填材及び注入管の粉が飛散するため作業環境が悪化するという問題もあった。

さらに、従来の注入ホースは耐熱性を有さないものが多い。よって、充填材として発泡ウレタンを用いる場合、ウレタンの発泡により熱(150〜170℃)が生じる結果、注入ホースが破れて充填材が漏出する危惧があった。耐圧性も十分とは云えなかった。

【0014】

本発明の目的は、本出願人による覆工コンクリート等の健全性を調査する実験結果、および従来技術(上記各マニュアル)に基づく実施結果を踏まえ、充填材の注入手段に工夫を施すことにより、前記健全性を維持しつつ充填材の注入量を飛躍的に削減できる等、合理的、且つ経済的にトンネル構造の安定化を図ることができるトンネルの裏込注入方法および同方法に用いる注入器具を提供することである。

【課題を解決するための手段】

【0015】

上記背景技術の課題を解決するための手段として、請求項1に記載した発明に係るトンネルの裏込注入方法は、覆工コンクリートの背面と地山との間に生じた空洞部に充填材を注入するトンネルの裏込注入方法において、

前記空洞部へ向かって覆工コンクリートを貫通させた複数の注入孔を、同覆工コンクリートの天端部及びその周方向両側の位置で、且つトンネル軸方向にそれぞれ間隔をあけて整列させて設け、

前記複数の注入孔のうち、高低の低い列の注入孔から高い列の注入孔へ充填材を注入するに際し、前記天端部に設けた注入孔以外の低い列の注入孔へは充填材を定量注入し、該天端部に設けた注入孔のみ充填材を圧力注入することにより、前記空洞部のほぼ全体に充填材を注入することを特徴とする。

【0016】

請求項2に記載した発明は、請求項1に記載した発明に係るトンネルの裏込注入方法において、前記複数の注入孔は、覆工コンクリートの天端部及びその周方向両側の位置に左右同数ずつ、計3列〜13列に整列させて設けることを特徴とする。

【0017】

請求項3に記載した発明は、請求項1又は2に記載した発明に係るトンネルの裏込注入方法において、前記複数の注入孔を、覆工コンクリートの天端部及びその周方向両側の位置に左右同数ずつ、計5列〜13列に整列させて設ける場合であって、

前記複数の注入孔のうち、天端部に設けた注入孔を境として、一側部分に設けた低い列の注入孔から高い列の注入孔へ順に充填材を定量注入し、次に他側部分に設けた低い列の注入孔から高い列の注入孔へ順に充填材を定量注入した後、前記天端部に設けた注入孔のみ充填材を圧力注入することを特徴とする。

【0018】

請求項4に記載した発明は、請求項1〜3のいずれか一に記載した発明に係るトンネルの裏込注入方法において、前記複数の注入孔を、前記覆工コンクリートを平面方向からみて、ほぼ千鳥格子状に配設することを特徴とする。

【0019】

請求項5に記載した発明は、請求項1〜4のいずれか一に記載した発明に係るトンネルの裏込注入方法において、前記充填材は、発泡倍率が12倍、30倍、又は40倍のウレタンから成ることを特徴とする。

【0020】

請求項6に記載した発明は、請求項1〜5のいずれか一に記載した発明に係るトンネルの裏込注入方法において、前記覆工コンクリートの打設スパン毎に行うことを特徴とする。

【0021】

請求項7に記載した発明に係る注入器具は、前記請求項1〜6のいずれかに記載したトンネルの裏込注入方法に用いる注入器具であって、

前記注入器具は、前記注入孔に挿入される注入管と、注入ホースと、該注入管と注入ホースとを一連に接続するソケット及びプラグとからなり、

前記注入管の下端部と接続されたソケットが、前記注入孔の挿入口に嵌め込まれて前記注入管を注入孔へ貫通するように起立させておき、前記ソケットにプラグが連結され該プラグに注入ホースが接続されると前記注入管と注入ホースとが一連に接続されて、覆工コンクリートの背面と地山との間に生じた空洞部に充填材を注入する構成となることを特徴とする。

【発明の効果】

【0022】

請求項1〜6に係るトンネルの裏込注入方法によれば、複数列(3列〜13列)に整列させて設けた注入孔のうち、トンネル縦断方向で高低の最も高い列(即ち、天端部)に設けた注入孔のみ圧力注入を行い、これ以外の低い列の注入孔には定量注入を行うので、以下の効果を奏する。

1)精緻な作業が要求され、手間がかかる圧力注入を、天端部に設けた注入孔のみに制限できるので、すべての注入孔に対して圧力注入を行う従来技術と比し、注入作業を速やかに行うことができる。よって、工期の短縮に寄与できる等、経済性が高い。

2)地山に生じた多数の小さい隙間にも充填材が密実に注入される虞が高い圧力注入を行う部位を、前記天端部に設けた注入孔のみに制限できるので、充填量を飛躍的に削減でき、非常に経済的である。

3)覆工コンクリート等の健全性(空洞充填確認のための管理データ、コア抜き試験、内視鏡検査等)についても、すべての注入孔に対して圧力注入を行う従来方法の場合と同等に維持することができ、トンネル構造の安定化を図ることができる。

【0023】

請求項7に係るトンネルの裏込注入方法に用いる注入器具によれば、以下の効果を奏する。

4)注入管と注入ホースとを、ソケット及びプラグを介して強固に一連に連結して実施できるので、圧力注入する場合に急激な圧力上昇が発生する等しても、注入管の口元から注入ホース(又はソケット)が抜け外れる虞がない。よって、注入中の未発泡材料(充填材)が漏出することもないので、施工性、経済性、安全性に優れている。

5)注入作業終了後に注入管の下端部からソケットを外すと、注入管の下端部は注入孔内に必然的に収まるので(図7参照)、従来方法のような注入管の下端部をカットする手間も省ける。また、注入孔の下端開口部を塞ぐコーティング作業にスムーズに移行できるので作業性がよい。さらに、カット時に充填材及び注入管の粉が飛散する虞もないので作業環境が悪化することもない。

6)その他、注入ホース又は注入管に耐熱性、耐圧性を有する材質を用いることにより、作業効率をさらに高めることもできる。

【図面の簡単な説明】

【0024】

【図1】Aは、実施例1に係るトンネルの裏込注入方法を適用するトンネルを概略的に示した立面図であり、Bは、覆工コンクリートの空洞部を概略的に示した平面図である。

【図2】Aは、図1に係る覆工コンクリートの背面の空洞部に充填材を定量注入した充填状況を概略的に示した立面図であり、Bは、該充填状況を概略的に示した平面図である。

【図3】Aは、図2に係る覆工コンクリートの背面の空洞部にさらに充填材を定量注入した充填状況を概略的に示した立面図であり、Bは、該充填状況を概略的に示した平面図である。

【図4】Aは、図3に係る覆工コンクリートの背面の空洞部にさらに充填材を圧力注入した充填状況を概略的に示した立面図であり、Bは、該充填状況を概略的に示した平面図である。

【図5】本発明に係るトンネルの裏込注入方法に用いる注入器具を示した立面図である。

【図6】図5に係る注入器具の分解図である。

【図7】充填材の注入作業終了後にソケットを外した状態を示した立面図である。

【図8】実施例2に係るトンネルの裏込注入方法を適用するトンネルを概略的に示した立面図である。

【図9】図8に係る覆工コンクリートの空洞部を概略的に示した平面図である。

【図10】図8に係る覆工コンクリートの背面の空洞部に充填材を定量注入した充填状況を概略的に示した立面図である。

【図11】図10に係る前記充填状況を概略的に示した平面図である。

【図12】図10に係る覆工コンクリートの背面の空洞部にさらに充填材を定量注入した充填状況を概略的に示した立面図である。

【図13】図12に係る前記充填状況を概略的に示した平面図である。

【図14】図12に係る覆工コンクリートの背面の空洞部にさらに充填材を圧力注入した充填状況を概略的に示した立面図である。

【図15】図14に係る前記充填状況を概略的に示した平面図である。

【図16】本出願人による実験結果をまとめた表である。

【図17】図16にかかる実験結果をまとめたグラフである。

【発明を実施するための形態】

【0025】

本発明に係るトンネルの裏込注入方法は、覆工コンクリートの背面と地山との間に生じた空洞部に充填材を注入するトンネルの裏込注入方法において、前記空洞部へ向かって覆工コンクリートを貫通させた複数の注入孔を、同覆工コンクリートの天端部及びその周方向両側の位置で、且つトンネル軸方向にそれぞれ間隔をあけて整列させて設け、前記複数の注入孔のうち、高低の低い列の注入孔から高い列の注入孔へ充填材を注入するに際し、前記天端部に設けた注入孔以外の低い列の注入孔へは充填材を定量注入し、該天端部に設けた注入孔のみ充填材を圧力注入することにより、前記空洞部のほぼ全体に充填材を注入することを特徴とする(請求項1記載の発明)。

要するに、このトンネルの裏込注入方法は、精緻な作業が要求され、手間がかかり、且つ地山に生じた多数の小さい隙間にも充填材が密実に注入される虞が高い圧力注入を行う部位を、トンネル縦断方向で高低の最も高い列(即ち、天端部)に設けた注入孔のみに制限し、該注入孔を除いた低い列の注入孔には充填材を定量注入することにより、非常に合理的、且つ経済的に覆工コンクリートおよび地山、ひいてはトンネル構造の安定化を図る技術的思想に立脚している。

以下、本発明に係るトンネルの裏込注入方法および同方法に用いる注入器具の実施例を図面に基づいて説明する。

【実施例1】

【0026】

図1〜図4は、実施例1に係るトンネルの裏込注入方法を概略的に示している。

このトンネルの裏込注入方法は、覆工コンクリート1の背面と地山2との間に生じた空洞部3に充填材5を注入する方法であり、前記空洞部3へ向かって覆工コンクリート1を貫通させた複数(図示例では打設スパンS毎に9個)の注入孔4を、同覆工コンクリート1の天端部及びその周方向両側の位置で、且つトンネル軸方向Xにそれぞれ間隔をあけて整列させて設け、前記複数の注入孔4のうち、高低の低い列の注入孔4から高い列の注入孔4へ充填材5を注入するに際し、前記天端部に設けた注入孔4c以外の低い列の注入孔4a、4bへは充填材5を定量注入し、該天端部に設けた注入孔4cのみ充填材5を圧力注入することにより、前記空洞部3のほぼ全体に充填材5を注入する(請求項1記載の発明)。

前記注入孔4(4a〜4c)へ充填材5を注入する手段は、図5に示したように、前記注入孔4へ貫通させてセットした注入器具10を用いて行う。該注入器具10の具体的な構成は後述する。

ちなみに、前記天端部に設ける注入孔4cを、トンネル天端(最頂部)から若干ずらした位置(近傍位置)に設けているのは、トンネル天端に設けると車両通行を全面禁止しなければならない車両通行規制上の問題からである。

【0027】

なお、本実施例1に係る注入孔4は、覆工コンクリート1の天端部及びその周方向Y(図1B等参照)両側の位置に左右同数(1列)ずつ、1500〜1700mm程度の間隔をあけて計3列に設けて実施しているが、これに限定されない。前記空洞部3の大きさやトンネルの大きさ(トンネル内空断面積)に応じ、覆工コンクリート1の周方向(Y)へ3列〜13列の間で適宜設計変更可能である。ちなみに後述する実施例2では、5列に整列させた場合の実施例を示している。

これに伴い、本実施例1に係る注入孔4(径(φ)=28〜30mm程度)は、前記覆工コンクリート1を平面方向からみて、ほぼ千鳥格子状に計9個設けて実施しているが、穿設個数は勿論これに限定されない。ただし、隣接する注入孔4と、1500〜1700mm程度の間隔をあけて設けることが好ましい。

本実施例1に係る覆工コンクリート1の打設スパンSは、10.5mであるが、6m、9m、又は12mで実施する場合もある。

また、前記充填材5は、比重が軽く、発泡倍率が大きいものが好ましい。ちなみに、本実施例1では、発泡倍率が40倍の発泡ウレタンが用いられているが、発泡倍率が12倍、又は30倍の発泡ウレタンで実施することもできる。該発泡ウレタンは、40〜60秒程度で急速に固化(硬化)する性質を有するので施工時のロスがなく、作業性が良い。

【0028】

この実施例1に係るトンネルの裏込注入方法は、具体的に以下の手法で行う。

先ず、図2A、Bに概略的に示したように、高低の低い列の注入孔4a、4bのうち左側の注入孔4aに、トンネル軸方向Xに沿って注入孔4a1→4a2→4a3の順に充填材5を定量注入する。

【0029】

前記定量注入とは、隣接する注入孔(例えば、4a2、4c1)へ充填材5の流出(リーク)が確認されるか否かに拘わらず、予め設定された充填量を所要の注入孔(例えば、4a1)へ注入すると注入作業を終了する方法であり、前記充填量は、施工時の注入孔(例えば、4a1)の削孔検尺結果等、汎用される方法により設定される。以下の実施例2についても同様の技術的思想とする。

【0030】

次に、図3A、Bに概略的に示したように、右側の注入孔4bに、トンネル軸方向Xに沿って注入孔4b1→4b2→4b3の順に充填材5を定量注入する。

【0031】

しかる後、図4A、Bに概略的に示したように、高低の最も高い列(天端部)の注入孔4cに、トンネル軸方向に沿って注入孔4c1→4c2→4c3の順に充填材5を圧力注入することにより、前記空洞部3のほぼ全体(全域)に充填材5を注入する。

【0032】

前記圧力注入は、従来の裏込注入方法で採用される手法とほぼ同様の手法で行う。すなわち、注入量と注入圧を同時に監視しながら注入作業を進める。覆工コンクリート1に、0.2MPa程度以上の圧力が加わらないように管理する。また、覆工コンクリート1に新たなひび割れ等の変状を発生させないように監視する。このようにして、覆工コンクリート1に、0.2MPa程度以上の圧力が作用した場合、直ちに注入作業を中止し、次の注入孔への注入作業を行う。以下の実施例2についても同様の技術的思想とする。

【0033】

以上の作業工程を、覆工コンクリート1の打設スパン毎(複数スパン毎でも可)に繰り返し行い、前記空洞部3のほぼ全体を充填するのである。

【0034】

なお、本実施例1では、低い列の注入孔4a、4bのうち、左側の注入孔4aから注入作業を開始したが、右側の注入孔4bから開始してもよい。

また、覆工巻厚が薄く、充填材の偏り(片寄り)によって覆工コンクリート1が変形し、新たなひび割れが発生する虞のある場合は、左右交互(4a1→4b1→4a2→4b2→・・・)に注入し、バランスのとれた注入手順で実施してもよい。

【0035】

次に、本実施例1に係るトンネルの裏込注入方法に用いる注入器具10について説明する。

この注入器具10は、図5に示したように、前記注入孔4内へ挿入される注入管11と、注入ホース12と、該注入管11と注入ホース(攪拌ホース)12とを一連に接続するソケット(例えば、公知の水栓ソケット)13及びプラグ(例えば、水栓ソケット用プラグ)14とからなる。

本実施例では、図6に示したように、前記注入管11の下端部が嵌め込まれて接続されたソケット13を、予め穿設した注入孔4の挿入口に嵌め込み、前記注入管11が注入孔4へ貫通するように起立させておく。この状態で、実際に注入孔4へ注入作業を行うに際し、前記注入ホース12と接続されたプラグ14を前記ソケット13にねじ込んで(又は嵌め込んで)強固に連結する。そうすると、前記注入管11と注入ホース12とが一連に接続され、覆工コンクリート1の背面と地山2との間に生じた空洞部3に充填材5を注入する作業を行うことができる(図5参照)。なお、前記ソケット13に先ずプラグ14をねじ込んで(又は嵌め込んで)強固に連結した後、該プラグ14に注入ホース12を接続する手順で実施することも勿論できる。

【0036】

前記ソケット13は、上方の小径筒部と下方の大径筒部とからなり、該上方の小径筒部内に前記注入管11の下端部が深く密接に差し込まれて接続される。前記小径筒部の内径は上方から下方へ向かって幅狭のテーパー状に形成されており、前記注入管11の下端部は容易に抜け外れない構成とされている。

本実施例に係るソケット13は、前記上方の小径筒部の外径が、前記注入孔4の孔径(28〜30mm程度)より僅かに小径とし、下方の大径筒部の外周面に鉛直に設けたリブ13aが、前記注入孔4の下端開口部の孔内面へ、数mm〜10mm程度食い込んで摩擦力(固定力)を得る構成で嵌め込まれている。前記ソケット13の大径筒部の内周面には雌ねじが切られており、前記プラグ14の上部(挿入部)に形成された雄ねじがねじ込まれて固定されている。

なお、前記注入管11の上端は、前記地山2から50mm程度離して位置決めすることが注入作業上好ましい(図7参照)。

また、前記注入ホース12の中には、耐圧性を向上させるべく、ビニロン繊維(φ=0.1〜0.2mm)が網状に組み込まれている。注入管11および注入ホース12には、耐熱性を有する材質を用いることが好ましい。

なお、図示は省略するが、圧力注入を行う場合には圧力計を設備する。ちなみに図中の符号15は、注入管11の外周面と注入孔4の内周面との隙間を埋め、空洞部3へ充填した充填材5が固化する前に注入孔4を逆流してトンネル内部に向かって漏出することを防ぐウエスを示し、符号16はホースバンドを示している。

【0037】

注入作業を終了した後は、前記注入管11から前記ソケット13を引き抜き、注入ホース12とプラグ14のみ次の注入孔4へ移動させ、次の注入孔4へ予めセットしておいた別異の注入管11が接続されたソケット13へ当該プラグ14を連結する手法で順に行う(図6を援用して参照)。前記注入管11から引き抜いたソケットはストックしておく。

一方、注入作業が終了し、ソケット13を引き抜いた注入管11は埋め殺し、図7に示したように、注入孔4の下端開口部をエポキシ樹脂17でコーティング(シール)する等の仕上げを行う。

【実施例2】

【0038】

図8〜図14は、実施例2に係るトンネルの裏込注入方法を概略的に示している。

この実施例2は、上記実施例1が複数の注入孔4を、覆工コンクリート1の周方向Yへ3列に整列させて実施しているのに対し、5列に整列させて実施していることが主に相違する。

なお、複数の注入孔5を5列に整列させて実施すると、注入手順のバリエーションは大きく広がる。よって図示例では、注入作業の迅速性(連続性)、およびトンネル構内の車両通行規制の緩和等を考慮し、最も合理的な注入手順で実施している。

【0039】

即ち、この実施例2に係るトンネルの裏込注入方法は、前記覆工コンクリート1を貫通する複数(図示例では打設スパンS毎に17個)の注入孔4を、同覆工コンクリート1の天端部及びその周方向両側の位置に左右同数(2列)ずつ、計5列に整列させて設け、該5列に設けた複数の注入孔4のうち、天端部に設けた注入孔4eを境として、一側部分(図示例では左側)に設けた低い列の注入孔4aから高い列の注入孔4cへ順に充填材5を定量注入し、次に他側部分(図示例では右側)に設けた低い列の注入孔4bから高い列の注入孔4dへ順に充填材5を定量注入した後、前記天端部に設けた注入孔4eのみ充填材5を圧力注入することにより、前記空洞部3のほぼ全体に充填材5を注入する(請求項3記載の発明)。

前記注入孔4(4a〜4e)へ充填材5を注入する手段は、既に説明した前記注入器具10を用いて行う(前記段落[0035]〜[0037]参照)。

【0040】

なお、本実施例2に係る覆工コンクリート1の打設スパンSは、上記実施例1と同様に、10.5mであるが、6m、9m、又は12mで実施する場合もある。

本実施例2に係る注入孔4(径(φ)=28〜30mm程度)は、前記覆工コンクリート1を平面方向からみて、ほぼ千鳥格子状に計17個設けて実施しているが、穿設個数は勿論これに限定されない。ただし、隣接する注入孔4と、1500〜1700mm程度の間隔をあけて設けることが好ましい。

また、前記充填材5は、上記実施例1と同様に、発泡倍率が40倍のウレタンが好適に用いられるが、発泡倍率が12倍、又は30倍の発泡ウレタンで実施することもできる。

【0041】

この実施例2に係るトンネルの裏込注入方法は、具体的に以下の手法で行う。

先ず、図10と図11に概略的に示したように、天端部に設けた注入孔4eを境として、一側部分(図示例では左側)に設けた低い列の注入孔4aに、トンネル軸方向Xに沿って注入孔4a1→4a2→4a3の順に充填材5を定量注入する。次に、隣接する高い列の注入孔4cに、トンネル軸方向Xに沿って注入孔4c1→4c2→4c3→4c4の順に充填材5を定量注入する。

なお、注入孔4aを注入した後、隣接する注入孔4cに注入する意義、すなわち注入孔4aを注入した後、対局する注入孔4bへ注入する手順を採用しないのは、注入作業の作業効率性がよく、車両通行規制の煩雑化を回避できるからである。

【0042】

次に、図12と図13に概略的に示したように、他側部分(図示例では右側)に設けた低い列の注入孔4bに、トンネル軸方向Xに沿って注入孔4b1→4b2→4b3の順に充填材5を定量注入する。次に、隣接する高い列の注入孔4dに、トンネル軸方向Xに沿って注入孔4d1→4d2→4d3→4d4の順に充填材5を定量注入する。

【0043】

しかる後、図14と図15に概略的に示したように、前記天端部に設けた注入孔4eに、トンネル軸方向に沿って注入孔4e1→4e2→4e3の順に充填材5を圧力注入することにより、前記空洞部3のほぼ全体に充填材5を注入する。

以上の作業工程を、覆工コンクリート1の打設スパン毎(複数スパン毎でも可)に繰り返し行い、前記空洞部3のほぼ全体を充填するのである。

【0044】

なお、本実施例2では、図中左端の注入孔4aから注入作業を開始したが、右端の注入孔4bから開始してもよい。

また、覆工巻厚が薄く、充填材の偏りによって覆工コンクリート1が変形し、新たなひび割れが発生する虞のある場合は、左右交互(4a1→4b1→4c1→4d1→・・・)に注入し、バランスのとれた注入手順で実施してもよい。

要するに、前記注入孔4へ充填材5を注入する手順は、図示例で説明した手順が最良の形態であるが、天端部に設けた注入孔4e(4e1〜4e3)へ注入した充填材5が、その両側の注入孔4cおよび4dへ事前に定量注入した充填材5で堰き止められる構成であれば、種々のバリエーションでの実施が可能である。

【0045】

さらに、本実施例2では、複数の注入孔4を、覆工コンクリート1の天端部及びその周方向両側の位置に左右同数(2列)ずつ、計5列に整列させて実施しているが、これに限定されない。

図示は省略するが、例えば、複数の注入孔4を、覆工コンクリート1の天端部及びその周方向両側の位置に左右3列(又は4列又は5列又は6列)ずつ、計7列(又は9列又は11列又は13列)に整列させて実施することもできる。このような場合でも、上記実施例2と同様に、天端部に設けた注入孔を境とし、一側部分と他側部分に2分して、片側ずつ低い列の注入孔から高い列の注入孔に順に充填材を定量注入し、最後に天端部に設けた注入孔に圧力注入することにより、前記空洞部3のほぼ全体を充填できるのである。

【0046】

したがって、上記実施例1、2に係るトンネルの裏込注入方法によれば、覆工コンクリート1の周方向Yに複数列(特には3列〜13列)に整列させた前記注入孔4のうち、トンネル縦断方向で高低の最も高い天端部に設けた注入孔のみ圧力注入を行い、これ以外の低い列の注入孔には定量注入を行うので、以下の効果を奏する。

1)精緻な作業が要求され、手間がかかる圧力注入を、天端部に設けた注入孔のみに制限できるので、すべての注入孔に対して圧力注入を行う従来技術と比し、注入作業を速やかに行うことができる。よって、工期の短縮に寄与できる等、経済性が高い。

2)地山に生じた多数の小さい隙間にも充填材が密実に注入される虞が高い圧力注入を行う部位を、前記天端部に設けた注入孔のみに制限できるので、充填量を飛躍的に削減でき、非常に経済的である。

ちなみに図16は、本出願人による非公知の実験結果を表で示している。本出願人は、21回もの実験を行った。その結果、前記21回の実験例を平均すると、注入孔4から求めた空洞容積に対し、約1.26倍の充填量で空洞部3のほぼ全体を充填できていることが分かった。この実験結果を、図17に示すようにグラフ化すると、ほぼ正比例となり、当該実験の正確性を裏付けている。

これは、注入孔に対するすべての注入作業を圧力注入で行う従来方法の約2.45倍(前記段落[0010]参照)の充填材5の充填量と比し、飛躍的に削減できていることがわかる。具体的に、例えば、空洞容積が1000(m3)の場合に、従来方法では、約2450(m3)もの充填材5を必要とするのに対し、本発明によると、約1260(m3)の充填材5で足り、ほぼ半減する。費用に換算すると、場合によっては数億円程度の格差が生じることもある。

3)また、前記2)の実験中、及び実験後の覆工コンクリート等の健全性(空洞充填確認のための管理データ、コア抜き試験、内視鏡検査等)を調査した結果、具体的な数値等は割愛するが、前記従来方法と同等に維持でき、トンネル構造の安定化を図ることができることが分かった。

【0047】

以上に実施例を図面に基づいて説明したが、本発明は、図示例の限りではなく、その技術的思想を逸脱しない範囲において、当業者が通常に行う設計変更、応用のバリエーションの範囲を含むことを念のために言及する。

【符号の説明】

【0048】

1 覆工コンクリート

2 地山

3 空洞部

4 注入孔

5 充填材

10 注入器具

11 注入管

12 注入ホース

13 ソケット

13a リブ

14 プラグ

15 ウエス

16 ホースバンド

17 エポキシ樹脂

【特許請求の範囲】

【請求項1】

覆工コンクリートの背面と地山との間に生じた空洞部に充填材を注入するトンネルの裏込注入方法において、

前記空洞部へ向かって覆工コンクリートを貫通させた複数の注入孔を、同覆工コンクリートの天端部及びその周方向両側の位置で、且つトンネル軸方向にそれぞれ間隔をあけて整列させて設け、

前記複数の注入孔のうち、高低の低い列の注入孔から高い列の注入孔へ充填材を注入するに際し、前記天端部に設けた注入孔以外の低い列の注入孔へは充填材を定量注入し、該天端部に設けた注入孔のみ充填材を圧力注入することにより、前記空洞部のほぼ全体に充填材を注入することを特徴とする、トンネルの裏込注入方法。

【請求項2】

前記複数の注入孔は、覆工コンクリートの天端部及びその周方向両側の位置に左右同数ずつ、計3列〜13列に整列させて設けることを特徴とする、請求項1に記載したトンネルの裏込注入方法。

【請求項3】

前記複数の注入孔を、覆工コンクリートの天端部及びその周方向両側の位置に左右同数ずつ、計5列〜13列に整列させて設ける場合であって、

前記複数の注入孔のうち、天端部に設けた注入孔を境として、一側部分に設けた低い列の注入孔から高い列の注入孔へ順に充填材を定量注入し、次に他側部分に設けた低い列の注入孔から高い列の注入孔へ順に充填材を定量注入した後、前記天端部に設けた注入孔のみ充填材を圧力注入することを特徴とする、請求項1又は2に記載したトンネルの裏込注入方法。

【請求項4】

前記複数の注入孔は、前記覆工コンクリートを平面方向からみて、ほぼ千鳥格子状に配設することを特徴とする、請求項1〜3のいずれか一に記載したトンネルの裏込注入方法。

【請求項5】

前記充填材は、発泡倍率が12倍、30倍、又は40倍のウレタンから成ることを特徴とする、請求項1〜4のいずれか一に記載したトンネルの裏込注入方法。

【請求項6】

前記覆工コンクリートの打設スパン毎に行うことを特徴とする、請求項1〜5のいずれか一に記載したトンネルの裏込注入方法。

【請求項7】

前記請求項1〜6のいずれかに記載したトンネルの裏込注入方法に用いる注入器具であって、

前記注入器具は、前記注入孔に挿入される注入管と、注入ホースと、該注入管と注入ホースとを一連に接続するソケット及びプラグとからなり、

前記注入管の下端部と接続されたソケットが、前記注入孔の挿入口に嵌め込まれて該注入管を注入孔へ貫通するように起立させておき、前記ソケットにプラグが連結され該プラグに注入ホースが接続されると前記注入管と注入ホースとが一連に接続されて、覆工コンクリートの背面と地山との間に生じた空洞部に充填材を注入する構成となることを特徴とする、注入器具。

【請求項1】

覆工コンクリートの背面と地山との間に生じた空洞部に充填材を注入するトンネルの裏込注入方法において、

前記空洞部へ向かって覆工コンクリートを貫通させた複数の注入孔を、同覆工コンクリートの天端部及びその周方向両側の位置で、且つトンネル軸方向にそれぞれ間隔をあけて整列させて設け、

前記複数の注入孔のうち、高低の低い列の注入孔から高い列の注入孔へ充填材を注入するに際し、前記天端部に設けた注入孔以外の低い列の注入孔へは充填材を定量注入し、該天端部に設けた注入孔のみ充填材を圧力注入することにより、前記空洞部のほぼ全体に充填材を注入することを特徴とする、トンネルの裏込注入方法。

【請求項2】

前記複数の注入孔は、覆工コンクリートの天端部及びその周方向両側の位置に左右同数ずつ、計3列〜13列に整列させて設けることを特徴とする、請求項1に記載したトンネルの裏込注入方法。

【請求項3】

前記複数の注入孔を、覆工コンクリートの天端部及びその周方向両側の位置に左右同数ずつ、計5列〜13列に整列させて設ける場合であって、

前記複数の注入孔のうち、天端部に設けた注入孔を境として、一側部分に設けた低い列の注入孔から高い列の注入孔へ順に充填材を定量注入し、次に他側部分に設けた低い列の注入孔から高い列の注入孔へ順に充填材を定量注入した後、前記天端部に設けた注入孔のみ充填材を圧力注入することを特徴とする、請求項1又は2に記載したトンネルの裏込注入方法。

【請求項4】

前記複数の注入孔は、前記覆工コンクリートを平面方向からみて、ほぼ千鳥格子状に配設することを特徴とする、請求項1〜3のいずれか一に記載したトンネルの裏込注入方法。

【請求項5】

前記充填材は、発泡倍率が12倍、30倍、又は40倍のウレタンから成ることを特徴とする、請求項1〜4のいずれか一に記載したトンネルの裏込注入方法。

【請求項6】

前記覆工コンクリートの打設スパン毎に行うことを特徴とする、請求項1〜5のいずれか一に記載したトンネルの裏込注入方法。

【請求項7】

前記請求項1〜6のいずれかに記載したトンネルの裏込注入方法に用いる注入器具であって、

前記注入器具は、前記注入孔に挿入される注入管と、注入ホースと、該注入管と注入ホースとを一連に接続するソケット及びプラグとからなり、

前記注入管の下端部と接続されたソケットが、前記注入孔の挿入口に嵌め込まれて該注入管を注入孔へ貫通するように起立させておき、前記ソケットにプラグが連結され該プラグに注入ホースが接続されると前記注入管と注入ホースとが一連に接続されて、覆工コンクリートの背面と地山との間に生じた空洞部に充填材を注入する構成となることを特徴とする、注入器具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2013−91981(P2013−91981A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−234834(P2011−234834)

【出願日】平成23年10月26日(2011.10.26)

【特許番号】特許第4909444号(P4909444)

【特許公報発行日】平成24年4月4日(2012.4.4)

【出願人】(505356491)株式会社マシノ (10)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月26日(2011.10.26)

【特許番号】特許第4909444号(P4909444)

【特許公報発行日】平成24年4月4日(2012.4.4)

【出願人】(505356491)株式会社マシノ (10)

【Fターム(参考)】

[ Back to top ]