トンネルの補修・補強工法及び該工法に用いられるパネルの接合構造

【課題】 従来の工法よりも短期間に、かつ、低コストでトンネルの補強効果を増大させることができ、しかも、仕上げしなくとも、景観を良好に保つことができるトンネルの補修・補強工法及び該工法に用いられるパネルの接合構造を提供する。

【解決手段】 トンネルの第1次覆工面にファイバーコンクリートを吹付けた後、該ファイバーコンクリートから所要間隔離間させて高剛性パネルをアンカーボルトを介して上記第1次覆工面に沿って配置し、次に上記ファイバーコンクリートと高剛性パネルとの間隙に無収縮モルタルを充填することを特徴とするトンネルの補修・補強工法。

【解決手段】 トンネルの第1次覆工面にファイバーコンクリートを吹付けた後、該ファイバーコンクリートから所要間隔離間させて高剛性パネルをアンカーボルトを介して上記第1次覆工面に沿って配置し、次に上記ファイバーコンクリートと高剛性パネルとの間隙に無収縮モルタルを充填することを特徴とするトンネルの補修・補強工法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、既設トンネル表面の劣化による剥離や剥落を防止するためのトンネルの補修・補強工法及び該工法に用いられるパネルの接合構造に関する。

【背景技術】

【0002】

コンクリートトンネルについては、コンクリート打設時の配合不良による劣化、コンクリートの中性化、塩化物イオンの侵入、凍結融解作用、化学的浸食、アルカリ骨材反応、コールドジョイント等による劣化などが問題とされており、コンクリートにひび割れが生じたり、コンクリートの剥落の恐れがある場合には、その補修、補強が必要となる。

【0003】

従来、既設コンクリートトンネルの劣化部位の剥落防止対策としての補修は、ひび割れ部位にコーキング材を注入したり、あるいはさらに劣化部分をはつり取るなどの下地処理を施した後、モルタルや樹脂を塗布する方法が行われている。さらに、前述の補修をした表面をシート類で覆い、既設コンクリートトンネルの表面剥離による剥落防止対策とすることもある。

【0004】

また、既設コンクリート構造物の劣化部位の剥落防止を兼ねた補強工法としては、コンクリートの劣化した表面への鋼板の張付けや、特許文献1に示すようなコンクリートによる覆工工法が一般に採用されている。

【0005】

この特許文献1に示す工法は、トンネルに捲かれた捲立てコンクリートの表面を覆う被覆層を形成するトンネル捲立てコンクリートの表面被覆方法であって、前記捲立てコンクリートの表面にトンネル長さ方向にのびる2条の保持金具を被覆間隔を隔てて取付け、かつ前記保持金具の間に、平板パネル状のセグメントがトンネル長さ方向に並ぶ複数の列を配することにより覆うとともに、前記捲立てコンクリートの表面とセグメントの背面との間の間隙に裏込め材を注入し固化させることを特徴とする。

【0006】

【特許文献1】特開2001−280088号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来の工法にあっては、劣化し不陸化したコンクリート面と平板状のセグメントとの間に、一般的に用いられるグラウトセメント系溶液裏込め材を充填するだけの構造であるため、補強力が小さく、また、下地補正後、樹脂等を塗布して不陸調整し、覆工材としてのセグメントを現場で配置した後、裏込め材を充填しなければならず、かかる作業が非常に煩雑であり、工期も長期化して補修・補強コストが嵩む、という問題を有していた。

【0008】

この発明は、かかる現状に鑑み創案されたものであって、その目的とするところは、従来の工法よりも短期間に、かつ、低コストでトンネルの補強効果を増大させることができ、しかも、仕上げしなくとも、景観を良好に保つことができるトンネルの補修・補強工法及び該工法に用いられるパネルの接合構造を提供しようとするものである。

【課題を解決するための手段】

【0009】

上記目的を達成するため、請求項1に記載の発明に係るトンネルの補修・補強工法あっては、トンネルの第1次覆工面にファイバーコンクリートを吹付けた後、該ファイバーコンクリートから所要間隔離間させて高剛性パネルをアンカーボルトを介して上記第1次覆工面に沿って配置し、次に上記ファイバーコンクリートと高剛性パネルとの間隙に無収縮モルタルを充填することを特徴とする。

【0010】

尚、この発明において用いられるファイバーコンクリートとは、直径が小さくしかも長さが比較的短い金属繊維をコンクリート中に混入してコンクリートを補強してなるコンクリートをいう。

【0011】

また、請求項2に記載の発明にあっては、請求項1に記載のトンネルの補修・補強工法に用いられるパネルの接合構造であって、前記高剛性パネルの表裏面に、クロス状に編んだ高弾性カーボン繊維層を設けたことを特徴とする。

【0012】

さらに、請求項3に記載の発明にあっては、請求項1に記載のトンネルの補修・補強工法に用いられるパネルの接合構造であって、前記高剛性パネルの接合端部は、櫛歯状に形成され、該櫛歯部は、隣接する高剛性パネルの櫛歯間に相互に嵌合された後、各櫛歯に挿通されたピンで連結されることを特徴とする。

【0013】

また、請求項4に記載の発明にあっては、請求項1に記載のトンネルの補修・補強工法に用いられるパネルの接合構造であって、前記高剛性パネルの接合端部に係合突片部を形成し、該係合突片部は、H字状パネル接合体に嵌合係止された後、該係合突片部とH字上パネル接合体のフランジ部がボルトで固定されてパネル相互が連結されることを特徴とする。

【0014】

さらに、請求項5に記載の発明にあっては、請求項2に記載の高剛性パネル同士の接合は、両高剛性パネルの端部にオーバーラップするように、接合材の接着部分両面にエポキシ樹脂系接着剤を塗布して接合することを特徴とする。

【発明の効果】

【0015】

以上説明したように、請求項1に記載の発明にあっては、トンネルの第1次覆工面にファイバーコンクリートを吹付けた後、該ファイバーコンクリートから所要間隔離間させて高剛性パネルをアンカーボルトを介して上記第1次覆工面に沿って配置し、次に上記ファイバーコンクリートと高剛性パネルとの間隙に無収縮モルタルを充填して補強するように構成したので、ファイバーコンクリート+無収縮モルタル+高剛性パネル+アンカーボルト一体化により補強効果を大幅に増大させることができる。

【0016】

また、この発明にあっては、上記アンカーボルトによる繋ぎ効果により、従来の工法と比較して、コンクリート表面の劣化による剥離・剥落事故を確実に防止することができ、トンネルの上記原因による事故を確実に防止することができる。

【0017】

加えて、この発明にあっては、軽量高剛性パネルを使用することにより、従来のPC盤やセントルトを用いた工法と比較し、施工スピードをアップさせることができ、しかも、軽量化により作業性が向上し、安全性も向上させることができる。

【0018】

また、請求項2に記載の発明にあっては、前記高剛性パネルの表裏面に、クロス状に編んだ高弾性カーボン繊維層を設けたので、高剛性パネルに高靭性と高弾性を持たせることができ、補強効果をさらに増加させることができる。

【0019】

さらに、請求項3に記載の発明にあっては、前記高剛性パネルの接合端部は、櫛歯状に形成され、該櫛歯部は、隣接する高剛性パネルの櫛歯間に相互に嵌合された後、各櫛歯に挿通されたピンで連結して強固な接合強度を得ることができると共に、無収縮モルタルの注入面を可及的に凹凸が発生しないように構成したので、従来の接合部材のように、モルタルやコンクリートを注入する面に凹凸が発生し、かつ、注入圧力によって変形し易い従来の接合部材を使用する必要がなくなるので、高剛性パネルと無収縮モルタルの密着性を向上させることができる。

【0020】

また、請求項4に記載の発明にあっては、前記高剛性パネルの接合端部に係合突片部を形成し、該係合突片部は、H字状パネル接合体に嵌合係止された後、該係合突片部とH字上パネル接合体のフランジ部がボルトで固定されてパネル相互が連結されるように構成したので、強固な接合強度を得ることができると共に、無収縮モルタルの注入面を可及的に凹凸が発生しないように接続することができるので、従来の接合部材のように、モルタルやコンクリートを注入する面に凹凸が発生し、かつ、注入圧力によって変形し易い従来の接合部材を使用する必要がなくなり、高剛性パネルと無収縮モルタルの密着性を向上させることができる。

【0021】

さらに、請求項5に記載の発明にあっては、請求項2に記載の高剛性パネル同士の接合は、両高剛性パネルの端部にオーバーラップするように、接合材の接着部分両面にエポキシ樹脂系接着剤を塗布して接合するように構成したので、母材である高剛性パネルの連結間部の一体化を図ることができ、連続パネルとして剪断強度を増加させることができる。

【発明を実施するための最良の形態】

【0022】

以下、添付図面に示す発明の実施形態例に基づき、この発明を詳細に説明する。

【0023】

ここで、図1は本発明の実施形態例に係る補修・補強工法が実施されたトンネルを軸方向から見た断面図、図2は同トンネルの補修・補強現場で高剛性パネルを組み立てる工程を示す説明図、図3は同トンネルの一部を拡大して示す補修・補強後の断面図、図4は同トンネルの縦方向の断面図である。

【0024】

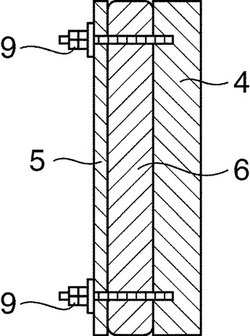

そして、図中符号1はトンネルを、符号2はコンクリート3が剥落した第1次覆工面を、符号4は上記コンクリート3に吹付けられたファイバーコンクリートを、符号5は軽量高剛性パネルを、符号6は無収縮モルタルを、符号7は軽量高剛性パネル5を組み立てる型枠装置を、符号8は無収縮モルタル6が充填される空隙部を、符号9は無収縮モルタル6を軽量高剛性パネル5とファイバーコンクリート4との間に密着させるためのアンカーボルトを夫々示している。

【0025】

即ち、本実施形態例に係る補修・補強工法では、トンネル1の第1次覆工面2に、先ずファイバーコンクリート4を吹付けた後、該ファイバーコンクリート4から所要間隔離間させて軽量高剛性パネル5をアンカーボルト9を介して上記第1次覆工面3に沿って整然と配置する。このとき、軽量高剛性パネル5は、上記型枠装置7を用いて、下の方から上のアーチ部へと順次組み立てられる。

【0026】

次に、上記ファイバーコンクリート4と軽量高剛性パネル5との間隙8に、無収縮モルタル6を充填し、さらに、上記アンカーボルト9を緊締する。

【0027】

これにより、ファイバーコンクリート4+無収縮モルタル6+軽量高剛性パネル5+アンカーボルト9が一体化するため、トンネル1の内部におけるコンクリート3の剥落事故を確実に防止することができると共に、該トンネル1の内面をきれいに補修することができ、加えて、補強効果を増大させることができる。

【0028】

また、上記アンカーボルト9による繋ぎ効果により、従来の工法と比較して、コンクリート3の表面の劣化による剥離・剥落事故を容易、かつ、確実に防止することができ、トンネル1の上記原因による車両事故を確実に防止することができる。

【0029】

さらに、軽量高剛性パネル5を使用することにより、従来のPC盤やセントルトを用いた工法と比較し、施工スピードをアップさせることができ、しかも、軽量化により作業性が向上し、安全性も向上させることができる。

【0030】

次に、上記工法に用いられる軽量高剛性パネル5A,5B同士の接合構造例を図5に基づいて説明する。

【0031】

本例における前記高剛性パネル5A,5Bの接合端部は、櫛歯状に形成され、該櫛歯部5A1,5B1は、隣接する高剛性パネル5A,5Bの櫛歯間に相互に嵌合された後、各櫛歯部5A1,5B1に挿通されたピンPで連結されて強固な接合強度が得られるように構成されている。尚、上記櫛歯部5A1,5B1には傾斜面5A2,5B2が形成されており、該傾斜面5A2,5B2と重合する高剛性パネル5B1,5A1の櫛歯部5A1,5B1には、他の傾斜面5A3,5B3が形成されている。

【0032】

このように両パネル5A,5Bを接続することで、前記無収縮モルタル6の注入面(接合面)を可及的に凹凸が発生しないように構成することができ、その結果、従来の接合部材のように、モルタルやコンクリートを注入する面に凹凸が発生し、かつ、注入圧力によって変形し易い従来の接合部材の使用に伴う不都合を一掃することができ、軽量高剛性パネル5と無収縮モルタル6の密着性を向上させることができる。

【0033】

図6と図7は、上記工法に用いられる軽量高剛性パネル5A,5B同士の他の接合構造例を示している。

【0034】

本例では、前記高剛性パネル5A,5Bの接合端部に、横倒略凸状の係合突片部5A5,5B5を夫々形成し、該係合突片部5A5,5B5は、H字状パネル接合体10の嵌合凹部11A,11Bに夫々嵌合係止された後、該係合突片部5A5,5B5とH字状パネル接合体10のフランジ部がボルト12A,12Bで固定されてパネル5A,5B相互が連結され、強固な接合強度を得ることができる。

【0035】

このように両パネル5A,5Bを接続することで、前記無収縮モルタル6の注入面(接合面)を可及的に凹凸が発生しないように構成することができ、その結果、従来の接合部材のように、モルタルやコンクリートを注入する面に凹凸が発生し、かつ、注入圧力によって変形し易い従来の接合部材の使用に伴う不都合を一掃することができ、軽量高剛性パネル5と無収縮モルタル6の密着性を向上させることができる。

【0036】

図8と図9は、上記工法に用いられる軽量高剛性パネル5A,5B同士のさらに他の接合構造例を示している。

【0037】

本例では、前記高剛性パネル5A,5Bの表裏面側に、クロス状に編んだ高弾性カーボン繊維層5C,5Cを設けて、高剛性パネル5A,5Bに高靭性と高弾性を持たせると共に、これら両高剛性パネル5A,5Bの接合端部に、オーバーラップするように、接合材5D,5Dの接着部分両面にエポキシ樹脂系接着剤5Eを塗布して、両高剛性パネルを貼り合わせ接合するように構成したので、母材である高剛性パネル5A,5Bの連結間部の一体化を図ることができ、連続パネルとして剪断強度を増加させることができる。尚、上記高弾性カーボン繊維は、市販されている高弾性カーボン繊維を微細に回旋したものをセメントスラリー中に混入し混合したものを所定の厚さに引き伸ばして形成した高剛性パネル5A,5Bの表裏面に配設される。

【図面の簡単な説明】

【0038】

【図1】本発明の実施形態例に係る補修・補強工法が実施されたトンネルを軸方向から見た断面図である。

【図2】同トンネルの補修・補強現場で高剛性パネルを組み立てる工程を示す説明図である。

【図3】同トンネルの一部を拡大して示す補修・補強後の断面図である。

【図4】同トンネルの縦方向の断面図である。

【図5】同トンネルの補修・補強工法で実施される高剛性パネル同士の接合構造を示す部分斜視図である。

【図6】同トンネルの補修・補強工法で実施される高剛性パネル同士の他の接合構造を示す接合前の断面説明図である。

【図7】同トンネルの補修・補強工法で実施される高剛性パネル同士の他の接合構造を示す接合後の断面説明図である。

【図8】同トンネルの補修・補強工法で実施される他の高剛性パネルの構造を示す断面図である。

【図9】同トンネルの補修・補強工法で実施される他の高剛性パネル同士の接合構造を示す断面説明図である。

【符号の説明】

【0039】

1 トンネル

2 第1次覆工面

3 コンクリート

4 ファイバーコンクリート

5,5A,5B (軽量)高剛性パネル

5A1,5B1 櫛歯部

6 無収縮モルタル

8 空隙部

9 アンカーボルト

10 H字状パネル接合体

P ピン

【技術分野】

【0001】

本発明は、既設トンネル表面の劣化による剥離や剥落を防止するためのトンネルの補修・補強工法及び該工法に用いられるパネルの接合構造に関する。

【背景技術】

【0002】

コンクリートトンネルについては、コンクリート打設時の配合不良による劣化、コンクリートの中性化、塩化物イオンの侵入、凍結融解作用、化学的浸食、アルカリ骨材反応、コールドジョイント等による劣化などが問題とされており、コンクリートにひび割れが生じたり、コンクリートの剥落の恐れがある場合には、その補修、補強が必要となる。

【0003】

従来、既設コンクリートトンネルの劣化部位の剥落防止対策としての補修は、ひび割れ部位にコーキング材を注入したり、あるいはさらに劣化部分をはつり取るなどの下地処理を施した後、モルタルや樹脂を塗布する方法が行われている。さらに、前述の補修をした表面をシート類で覆い、既設コンクリートトンネルの表面剥離による剥落防止対策とすることもある。

【0004】

また、既設コンクリート構造物の劣化部位の剥落防止を兼ねた補強工法としては、コンクリートの劣化した表面への鋼板の張付けや、特許文献1に示すようなコンクリートによる覆工工法が一般に採用されている。

【0005】

この特許文献1に示す工法は、トンネルに捲かれた捲立てコンクリートの表面を覆う被覆層を形成するトンネル捲立てコンクリートの表面被覆方法であって、前記捲立てコンクリートの表面にトンネル長さ方向にのびる2条の保持金具を被覆間隔を隔てて取付け、かつ前記保持金具の間に、平板パネル状のセグメントがトンネル長さ方向に並ぶ複数の列を配することにより覆うとともに、前記捲立てコンクリートの表面とセグメントの背面との間の間隙に裏込め材を注入し固化させることを特徴とする。

【0006】

【特許文献1】特開2001−280088号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来の工法にあっては、劣化し不陸化したコンクリート面と平板状のセグメントとの間に、一般的に用いられるグラウトセメント系溶液裏込め材を充填するだけの構造であるため、補強力が小さく、また、下地補正後、樹脂等を塗布して不陸調整し、覆工材としてのセグメントを現場で配置した後、裏込め材を充填しなければならず、かかる作業が非常に煩雑であり、工期も長期化して補修・補強コストが嵩む、という問題を有していた。

【0008】

この発明は、かかる現状に鑑み創案されたものであって、その目的とするところは、従来の工法よりも短期間に、かつ、低コストでトンネルの補強効果を増大させることができ、しかも、仕上げしなくとも、景観を良好に保つことができるトンネルの補修・補強工法及び該工法に用いられるパネルの接合構造を提供しようとするものである。

【課題を解決するための手段】

【0009】

上記目的を達成するため、請求項1に記載の発明に係るトンネルの補修・補強工法あっては、トンネルの第1次覆工面にファイバーコンクリートを吹付けた後、該ファイバーコンクリートから所要間隔離間させて高剛性パネルをアンカーボルトを介して上記第1次覆工面に沿って配置し、次に上記ファイバーコンクリートと高剛性パネルとの間隙に無収縮モルタルを充填することを特徴とする。

【0010】

尚、この発明において用いられるファイバーコンクリートとは、直径が小さくしかも長さが比較的短い金属繊維をコンクリート中に混入してコンクリートを補強してなるコンクリートをいう。

【0011】

また、請求項2に記載の発明にあっては、請求項1に記載のトンネルの補修・補強工法に用いられるパネルの接合構造であって、前記高剛性パネルの表裏面に、クロス状に編んだ高弾性カーボン繊維層を設けたことを特徴とする。

【0012】

さらに、請求項3に記載の発明にあっては、請求項1に記載のトンネルの補修・補強工法に用いられるパネルの接合構造であって、前記高剛性パネルの接合端部は、櫛歯状に形成され、該櫛歯部は、隣接する高剛性パネルの櫛歯間に相互に嵌合された後、各櫛歯に挿通されたピンで連結されることを特徴とする。

【0013】

また、請求項4に記載の発明にあっては、請求項1に記載のトンネルの補修・補強工法に用いられるパネルの接合構造であって、前記高剛性パネルの接合端部に係合突片部を形成し、該係合突片部は、H字状パネル接合体に嵌合係止された後、該係合突片部とH字上パネル接合体のフランジ部がボルトで固定されてパネル相互が連結されることを特徴とする。

【0014】

さらに、請求項5に記載の発明にあっては、請求項2に記載の高剛性パネル同士の接合は、両高剛性パネルの端部にオーバーラップするように、接合材の接着部分両面にエポキシ樹脂系接着剤を塗布して接合することを特徴とする。

【発明の効果】

【0015】

以上説明したように、請求項1に記載の発明にあっては、トンネルの第1次覆工面にファイバーコンクリートを吹付けた後、該ファイバーコンクリートから所要間隔離間させて高剛性パネルをアンカーボルトを介して上記第1次覆工面に沿って配置し、次に上記ファイバーコンクリートと高剛性パネルとの間隙に無収縮モルタルを充填して補強するように構成したので、ファイバーコンクリート+無収縮モルタル+高剛性パネル+アンカーボルト一体化により補強効果を大幅に増大させることができる。

【0016】

また、この発明にあっては、上記アンカーボルトによる繋ぎ効果により、従来の工法と比較して、コンクリート表面の劣化による剥離・剥落事故を確実に防止することができ、トンネルの上記原因による事故を確実に防止することができる。

【0017】

加えて、この発明にあっては、軽量高剛性パネルを使用することにより、従来のPC盤やセントルトを用いた工法と比較し、施工スピードをアップさせることができ、しかも、軽量化により作業性が向上し、安全性も向上させることができる。

【0018】

また、請求項2に記載の発明にあっては、前記高剛性パネルの表裏面に、クロス状に編んだ高弾性カーボン繊維層を設けたので、高剛性パネルに高靭性と高弾性を持たせることができ、補強効果をさらに増加させることができる。

【0019】

さらに、請求項3に記載の発明にあっては、前記高剛性パネルの接合端部は、櫛歯状に形成され、該櫛歯部は、隣接する高剛性パネルの櫛歯間に相互に嵌合された後、各櫛歯に挿通されたピンで連結して強固な接合強度を得ることができると共に、無収縮モルタルの注入面を可及的に凹凸が発生しないように構成したので、従来の接合部材のように、モルタルやコンクリートを注入する面に凹凸が発生し、かつ、注入圧力によって変形し易い従来の接合部材を使用する必要がなくなるので、高剛性パネルと無収縮モルタルの密着性を向上させることができる。

【0020】

また、請求項4に記載の発明にあっては、前記高剛性パネルの接合端部に係合突片部を形成し、該係合突片部は、H字状パネル接合体に嵌合係止された後、該係合突片部とH字上パネル接合体のフランジ部がボルトで固定されてパネル相互が連結されるように構成したので、強固な接合強度を得ることができると共に、無収縮モルタルの注入面を可及的に凹凸が発生しないように接続することができるので、従来の接合部材のように、モルタルやコンクリートを注入する面に凹凸が発生し、かつ、注入圧力によって変形し易い従来の接合部材を使用する必要がなくなり、高剛性パネルと無収縮モルタルの密着性を向上させることができる。

【0021】

さらに、請求項5に記載の発明にあっては、請求項2に記載の高剛性パネル同士の接合は、両高剛性パネルの端部にオーバーラップするように、接合材の接着部分両面にエポキシ樹脂系接着剤を塗布して接合するように構成したので、母材である高剛性パネルの連結間部の一体化を図ることができ、連続パネルとして剪断強度を増加させることができる。

【発明を実施するための最良の形態】

【0022】

以下、添付図面に示す発明の実施形態例に基づき、この発明を詳細に説明する。

【0023】

ここで、図1は本発明の実施形態例に係る補修・補強工法が実施されたトンネルを軸方向から見た断面図、図2は同トンネルの補修・補強現場で高剛性パネルを組み立てる工程を示す説明図、図3は同トンネルの一部を拡大して示す補修・補強後の断面図、図4は同トンネルの縦方向の断面図である。

【0024】

そして、図中符号1はトンネルを、符号2はコンクリート3が剥落した第1次覆工面を、符号4は上記コンクリート3に吹付けられたファイバーコンクリートを、符号5は軽量高剛性パネルを、符号6は無収縮モルタルを、符号7は軽量高剛性パネル5を組み立てる型枠装置を、符号8は無収縮モルタル6が充填される空隙部を、符号9は無収縮モルタル6を軽量高剛性パネル5とファイバーコンクリート4との間に密着させるためのアンカーボルトを夫々示している。

【0025】

即ち、本実施形態例に係る補修・補強工法では、トンネル1の第1次覆工面2に、先ずファイバーコンクリート4を吹付けた後、該ファイバーコンクリート4から所要間隔離間させて軽量高剛性パネル5をアンカーボルト9を介して上記第1次覆工面3に沿って整然と配置する。このとき、軽量高剛性パネル5は、上記型枠装置7を用いて、下の方から上のアーチ部へと順次組み立てられる。

【0026】

次に、上記ファイバーコンクリート4と軽量高剛性パネル5との間隙8に、無収縮モルタル6を充填し、さらに、上記アンカーボルト9を緊締する。

【0027】

これにより、ファイバーコンクリート4+無収縮モルタル6+軽量高剛性パネル5+アンカーボルト9が一体化するため、トンネル1の内部におけるコンクリート3の剥落事故を確実に防止することができると共に、該トンネル1の内面をきれいに補修することができ、加えて、補強効果を増大させることができる。

【0028】

また、上記アンカーボルト9による繋ぎ効果により、従来の工法と比較して、コンクリート3の表面の劣化による剥離・剥落事故を容易、かつ、確実に防止することができ、トンネル1の上記原因による車両事故を確実に防止することができる。

【0029】

さらに、軽量高剛性パネル5を使用することにより、従来のPC盤やセントルトを用いた工法と比較し、施工スピードをアップさせることができ、しかも、軽量化により作業性が向上し、安全性も向上させることができる。

【0030】

次に、上記工法に用いられる軽量高剛性パネル5A,5B同士の接合構造例を図5に基づいて説明する。

【0031】

本例における前記高剛性パネル5A,5Bの接合端部は、櫛歯状に形成され、該櫛歯部5A1,5B1は、隣接する高剛性パネル5A,5Bの櫛歯間に相互に嵌合された後、各櫛歯部5A1,5B1に挿通されたピンPで連結されて強固な接合強度が得られるように構成されている。尚、上記櫛歯部5A1,5B1には傾斜面5A2,5B2が形成されており、該傾斜面5A2,5B2と重合する高剛性パネル5B1,5A1の櫛歯部5A1,5B1には、他の傾斜面5A3,5B3が形成されている。

【0032】

このように両パネル5A,5Bを接続することで、前記無収縮モルタル6の注入面(接合面)を可及的に凹凸が発生しないように構成することができ、その結果、従来の接合部材のように、モルタルやコンクリートを注入する面に凹凸が発生し、かつ、注入圧力によって変形し易い従来の接合部材の使用に伴う不都合を一掃することができ、軽量高剛性パネル5と無収縮モルタル6の密着性を向上させることができる。

【0033】

図6と図7は、上記工法に用いられる軽量高剛性パネル5A,5B同士の他の接合構造例を示している。

【0034】

本例では、前記高剛性パネル5A,5Bの接合端部に、横倒略凸状の係合突片部5A5,5B5を夫々形成し、該係合突片部5A5,5B5は、H字状パネル接合体10の嵌合凹部11A,11Bに夫々嵌合係止された後、該係合突片部5A5,5B5とH字状パネル接合体10のフランジ部がボルト12A,12Bで固定されてパネル5A,5B相互が連結され、強固な接合強度を得ることができる。

【0035】

このように両パネル5A,5Bを接続することで、前記無収縮モルタル6の注入面(接合面)を可及的に凹凸が発生しないように構成することができ、その結果、従来の接合部材のように、モルタルやコンクリートを注入する面に凹凸が発生し、かつ、注入圧力によって変形し易い従来の接合部材の使用に伴う不都合を一掃することができ、軽量高剛性パネル5と無収縮モルタル6の密着性を向上させることができる。

【0036】

図8と図9は、上記工法に用いられる軽量高剛性パネル5A,5B同士のさらに他の接合構造例を示している。

【0037】

本例では、前記高剛性パネル5A,5Bの表裏面側に、クロス状に編んだ高弾性カーボン繊維層5C,5Cを設けて、高剛性パネル5A,5Bに高靭性と高弾性を持たせると共に、これら両高剛性パネル5A,5Bの接合端部に、オーバーラップするように、接合材5D,5Dの接着部分両面にエポキシ樹脂系接着剤5Eを塗布して、両高剛性パネルを貼り合わせ接合するように構成したので、母材である高剛性パネル5A,5Bの連結間部の一体化を図ることができ、連続パネルとして剪断強度を増加させることができる。尚、上記高弾性カーボン繊維は、市販されている高弾性カーボン繊維を微細に回旋したものをセメントスラリー中に混入し混合したものを所定の厚さに引き伸ばして形成した高剛性パネル5A,5Bの表裏面に配設される。

【図面の簡単な説明】

【0038】

【図1】本発明の実施形態例に係る補修・補強工法が実施されたトンネルを軸方向から見た断面図である。

【図2】同トンネルの補修・補強現場で高剛性パネルを組み立てる工程を示す説明図である。

【図3】同トンネルの一部を拡大して示す補修・補強後の断面図である。

【図4】同トンネルの縦方向の断面図である。

【図5】同トンネルの補修・補強工法で実施される高剛性パネル同士の接合構造を示す部分斜視図である。

【図6】同トンネルの補修・補強工法で実施される高剛性パネル同士の他の接合構造を示す接合前の断面説明図である。

【図7】同トンネルの補修・補強工法で実施される高剛性パネル同士の他の接合構造を示す接合後の断面説明図である。

【図8】同トンネルの補修・補強工法で実施される他の高剛性パネルの構造を示す断面図である。

【図9】同トンネルの補修・補強工法で実施される他の高剛性パネル同士の接合構造を示す断面説明図である。

【符号の説明】

【0039】

1 トンネル

2 第1次覆工面

3 コンクリート

4 ファイバーコンクリート

5,5A,5B (軽量)高剛性パネル

5A1,5B1 櫛歯部

6 無収縮モルタル

8 空隙部

9 アンカーボルト

10 H字状パネル接合体

P ピン

【特許請求の範囲】

【請求項1】

トンネルの第1次覆工面にファイバーコンクリートを吹付けた後、該ファイバーコンクリートから所要間隔離間させて高剛性パネルをアンカーボルトを介して上記第1次覆工面に沿って配置し、次に上記ファイバーコンクリートと高剛性パネルとの間隙に無収縮モルタルを充填することを特徴とするトンネルの補修・補強工法。

【請求項2】

前記高剛性パネルの表裏面に、クロス状に編んだ高弾性カーボン繊維層を設けたことを特徴とする請求項1に記載のトンネルの補修・補強工法。

【請求項3】

前記高剛性パネルの接合端部は、櫛歯状に形成され、該櫛歯部は、隣接する高剛性パネルの櫛歯間に相互に嵌合された後、各櫛歯に挿通されたピンで連結されることを特徴とする請求項1に記載のトンネルの補修・補強工法に用いられるパネルの接合構造。

【請求項4】

前記高剛性パネルの接合端部に係合突片部を形成し、該係合突片部は、H字状パネル接合体に嵌合係止された後、該係合突片部とH字上パネル接合体のフランジ部がボルトで固定されてパネル相互が連結されることを特徴とする請求項1に記載のトンネルの補修・補強工法に用いられるパネルの接合構造。

【請求項5】

請求項2に記載の高剛性パネル同士の接合は、両高剛性パネルの端部にオーバーラップするように、接合材の接着部分両面にエポキシ樹脂系接着剤を塗布して接合することを特徴とするトンネルの補修・補強工法。

【請求項1】

トンネルの第1次覆工面にファイバーコンクリートを吹付けた後、該ファイバーコンクリートから所要間隔離間させて高剛性パネルをアンカーボルトを介して上記第1次覆工面に沿って配置し、次に上記ファイバーコンクリートと高剛性パネルとの間隙に無収縮モルタルを充填することを特徴とするトンネルの補修・補強工法。

【請求項2】

前記高剛性パネルの表裏面に、クロス状に編んだ高弾性カーボン繊維層を設けたことを特徴とする請求項1に記載のトンネルの補修・補強工法。

【請求項3】

前記高剛性パネルの接合端部は、櫛歯状に形成され、該櫛歯部は、隣接する高剛性パネルの櫛歯間に相互に嵌合された後、各櫛歯に挿通されたピンで連結されることを特徴とする請求項1に記載のトンネルの補修・補強工法に用いられるパネルの接合構造。

【請求項4】

前記高剛性パネルの接合端部に係合突片部を形成し、該係合突片部は、H字状パネル接合体に嵌合係止された後、該係合突片部とH字上パネル接合体のフランジ部がボルトで固定されてパネル相互が連結されることを特徴とする請求項1に記載のトンネルの補修・補強工法に用いられるパネルの接合構造。

【請求項5】

請求項2に記載の高剛性パネル同士の接合は、両高剛性パネルの端部にオーバーラップするように、接合材の接着部分両面にエポキシ樹脂系接着剤を塗布して接合することを特徴とするトンネルの補修・補強工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−307574(P2006−307574A)

【公開日】平成18年11月9日(2006.11.9)

【国際特許分類】

【出願番号】特願2005−132554(P2005−132554)

【出願日】平成17年4月28日(2005.4.28)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【出願人】(390006758)株式会社立花マテリアル (17)

【Fターム(参考)】

【公開日】平成18年11月9日(2006.11.9)

【国際特許分類】

【出願日】平成17年4月28日(2005.4.28)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【出願人】(390006758)株式会社立花マテリアル (17)

【Fターム(参考)】

[ Back to top ]