トンネル下地に取り付けられる内装材の剥落防止性能確認方法

【課題】内壁に取付具を用いて内装材を取り付けた車両用のトンネルにおいて、トンネルの供用期間中に、内装材表面に繰り返し掛かる変動圧により、取付具及び内装材が疲労破壊されないこと、並びに、トンネル内壁から取付具が引き剥がされないことを確認できる方法、即ち、剥落防止性能確認方法を提供すること。

【解決手段】空気圧により取付具3及び/又は内装材5に掛かる応力或いはそのときの変位を求め、次に取付具3及び/又は内装材5に掛かる応力或いはそのときの変位が、前記で求めた応力又は変位に安全率を掛けた値となるように、取付具3及び/又は内装材5に応力を、内装材表面に掛ける空気圧変動に拠らずに繰り返し掛けるようにする。

【解決手段】空気圧により取付具3及び/又は内装材5に掛かる応力或いはそのときの変位を求め、次に取付具3及び/又は内装材5に掛かる応力或いはそのときの変位が、前記で求めた応力又は変位に安全率を掛けた値となるように、取付具3及び/又は内装材5に応力を、内装材表面に掛ける空気圧変動に拠らずに繰り返し掛けるようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トンネル下地に取り付けられる内装材の剥落防止技術に関する。

【背景技術】

【0002】

図6に示される如く、トンネルの内壁(コンクリートや鋼材等のトンネル下地の内面側)を耐火被覆材や反射板等の内装材で覆うことが提案されている。この内装材の取付けには、特開2003−239693号公報や特開2007−211442号公報に示される如く、取付具が用いられている(特許文献1及び特許文献2参照。)。このような内装材が取り付けられているトンネルとしては、例えば道路トンネルや鉄道トンネル等が挙げられる。

【0003】

さて、トンネルを車両が通行すると、動風圧が生じ、内装材の表面に変動圧(空気圧変動)が掛かる。頻繁に繰り返して車両が通行することから、変動圧が内装材の表面に繰り返して頻繁に掛かる。この繰り返して頻繁に作用する変動圧により、内装材や取付具には、これ等の部材をトンネル内壁から引き剥がすような引張応力が作用する。そして、引張応力により取付具が引き抜かれたり、内装材にひび割れが起きると、内装材はトンネル下地から剥落する。そうすると、そもそも、内装材を取り付けた効果が失われるのみではなく、剥落した内装材や取付具がトンネルを通過する車両に当り、事故の原因ともなり兼ねない。

【0004】

ところで、鉄筋コンクリート造等の既設の構造物に施工したモルタル仕上げ層の剥落事故を防止するための剥落防止連結材の剥落防止性能を確認するために、模擬的な試験体や実構造物に剥落防止連結材を用いてコンクリートにモルタル仕上げ層を取り付け、該剥落防止連結材に引張荷重やせん断荷重を掛けそのときの最大荷重及び変位を測定し、引き抜き耐力を有していること確認することが提案されている(例えば特許文献3参照。)。

【0005】

しかし、内壁に取付具を用いて内装材を取り付けた車両用のトンネルの場合、トンネルの供用期間中に、内装材表面に繰り返し掛かる変動圧により、取付具及び内装材が疲労破壊されないこと、並びに、トンネル内壁から取付具が引き剥がされないことを、供用開始前に確認することが求められている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−239693号公報

【特許文献2】特開2007−211442号公報

【特許文献3】特開2006−83613号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は前記問題の解決、即ち、本発明は、内壁に取付具を用いて内装材を取り付けた車両用のトンネルにおいて、トンネルの供用期間中に、内装材表面に繰り返し掛かる変動圧により、取付具及び内装材が疲労破壊されないこと、並びに、トンネル内壁から取付具が引き剥がされないことを確認できる方法、即ち、剥落防止性能確認方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は、前記課題解決のため鋭意検討した結果、本発明を完成させた。即ち、本発明は、変動圧により取付具及び/又は内装材に掛かる応力或いはそのときの変位を求め、このときの応力又は変位に安全率を考慮した値となる応力を繰り返し掛けて、取付具及び内装材が疲労破壊されないこと、並びに、トンネル内壁から取付具が引き剥がされないことを確認することを特徴とする剥落防止性能確認方法、即ち、本発明は、以下の(1)〜(5)で表す剥落防止性能確認方法である。

(1)以下の(a)工程及び(b)工程を有する、内壁に取付具を用いて内装材を取り付けた車両用トンネルの、内装材表面に繰り返し掛かる空気圧変動により、該内装材が剥落しないことを確認する剥落防止性能確認方法。

(a)空気圧により取付具及び/又は内装材に掛かる応力或いはそのときの変位を求める工程。

(b)取付具及び/又は内装材に掛かる応力或いはそのときの変位が、上記(a)工程により求めた応力又は変位に安全率を掛けた値となるように、取付具及び/又は内装材に応力を、内装材表面に掛ける空気圧変動に拠らずに繰り返し掛ける工程。

(2)(a)工程が、模擬トンネル試験体を用いて、空気圧により取付具及び/又は内装材に掛かる応力或いはそのときの変位を測定することにより、当該値を求めることを特徴とする上記(1)の剥落防止性能確認方法。

(3)(a)工程が、空気圧、取付具及び/又は内装材の静弾性係数、取付具の設置条件から、空気圧により取付具及び/又は内装材に掛かる応力或いはそのときの変位を算出することにより、当該値を求めることを特徴とする上記(1)又は(2)の剥落防止性能確認方法。

(4)(b)工程が、万能試験機又は疲労試験機により、取付具及び/又は内装材に応力を繰り返し掛けることを特徴とする上記(1)〜(3)何れかの剥落防止性能確認方法。

【発明の効果】

【0009】

本発明によれば、内壁に取付具を用いて内装材を取り付けた車両用のトンネルにおいて、トンネルの供用期間中に、内装材表面に繰り返し掛かる変動圧により、取付具及び内装材が疲労破壊されないこと、並びに、トンネル内壁から取付具が引き剥がされないことを確認できる方法、即ち、剥落防止性能確認方法が得られる。本発明によれば、内壁に取付具を用いて内装材を取り付けた車両用トンネルの、内装材表面に繰り返し掛かる空気圧変動により、取付具及び内装材が疲労破壊されないこと、並びに、トンネル内壁から取付具が引き剥がされないことを確認することができる剥落防止性能確認方法が得られる。本発明の剥落防止性能確認方法により、内装材が剥落しないことを予め確認することができるので、内装材が剥落しない、内壁に内装材を取り付けた車両用のトンネルが得られる。

【図面の簡単な説明】

【0010】

【図1】ステンレス製メッシュの概略図である。

【図2】取付具を用いて模擬トンネルに内装材を取り付けた模擬トンネル試験体の模式的な平面図である。

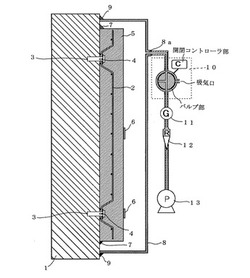

【図3】模擬トンネル試験体に空気圧を掛けたときの取付具及び内装材の変位を測定する際の、模擬トンネル試験体の模式的な断面図である。

【図4】模擬トンネル試験体に掛けた空気圧と内装材のひずみとの関係を示すグラフである。

【図5】模擬トンネル試験体に掛けた空気圧と取付具のひずみとの関係を示すグラフである。

【図6】内装材を取り付けたトンネルの概略断面図である。

【発明を実施するための形態】

【0011】

本発明の剥落防止性能確認方法は、以下の(a)工程及び(b)工程を有するもので、内壁に取付具を用いて内装材を取り付けた車両用トンネルの、内装材表面に繰り返し掛かる空気圧変動により、該内装材が剥落しないことを確認するものである。

(a)空気圧により取付具及び/又は内装材に掛かる応力或いはそのときの変位を求める工程。

(b)取付具及び/又は内装材に掛かる応力或いはそのときの変位が、上記(a)工程により求めた応力又は変位に安全率を掛けた値となるように、取付具及び/又は内装材に応力を、内装材表面に掛ける空気圧変動に拠らずに繰り返し掛ける工程。

【0012】

(a)工程で掛ける空気圧は、当該車両用トンネルにおいて車両通行時に発生する動風圧により、内装材の表面に掛かる空気圧(変動圧)と同じ圧力とする。既設(供用中)の車両用トンネルの場合は、実測値を用いることが好ましい。供用を開始していない車両用トンネルの場合は、類似の既知の値を用いるか、シュミレーション等で求められた値を用いる。

【0013】

(a)工程において、取付具及び内装材の変位を求めるには、変位計又は歪ゲージにより、常用の方法により測定することができる。取付具及び内装材それぞれにおける、内装材表面に空気圧を掛ける前後の変位計の値の変化又は歪ゲージの伸縮変化により測定される歪から求まる値が、取付具の変位及び内装材の変位である。歪ゲージの伸縮変化により測定される歪(e)から変位を求めるには、歪ゲージの長さ方向における取付具又は内装材の長さ(L0)と歪(e)の積を求めればよい。

【0014】

また、(a)工程において、取付具又は内装材に掛かる応力を求めるには、内装材表面に空気圧を掛けたときに取付具又は内装材に掛かる応力を直接応力計や圧力計等により測定することもできるが、取付具又は内装材の変位を求め、この変位と各々の静弾性係数から各々に掛かる応力を求めることもできる。

【0015】

(b)工程において、上記(a)工程により求めた応力(Ss1)又は変位(Sn1)に安全率αを掛けた応力(Ss2)又は変位(Sn2)となるように、取付具及び/又は内装材に応力を、内装材表面に掛ける空気圧変動に拠らずに繰り返し掛けるものである。このとき、取付具及び/又は内装材に応力を、内装材表面に掛ける空気圧変動に拠らずに繰り返し掛けるには、万能試験機又は疲労試験機を用いることが好ましく、更に、疲労試験機を用いることがより好ましい。用いることのできる万能試験機及び疲労試験機としては、油圧式、モーター駆動式(電気サーボモータ式)、電磁式又はエア式のものが使用できる。また、用いることのできる万能試験機及び疲労試験機としては、例えば、東京試験機社、インストロン社、島津製作所社、国際計測器社、前川試験機製作所社又はエー・アンド・ディ社の万能試験機又は疲労試験機が挙げられる。(b)工程において、取付具及び/又は内装材に応力を、内装材表面に掛ける空気圧変動に拠って掛けると、試験期間を短くすることが困難であることから好ましくない。内装材表面に掛ける空気圧変動に拠る場合は、応力を掛けるサイクルが10秒/サイクル(試験周波数0.1Hz)程度必要となるが、内装材表面に掛ける空気圧変動に拠らない場合は、0.01秒程度にすることも可能である。

【0016】

また、(b)工程において、取付具及び内装材に応力を繰り返し掛けるには、取付具及び内装材について別々に行ってもよく、同時に行っても良い。取付具と内装材を別々に繰り返し応力を掛ける方が、試験が単純になることから好ましい。

【実施例】

【0017】

[実施例1]

以下に、取付具及び内装材を別々に、疲労試験機を用いて応力を繰り返し掛けた本発明の剥落防止性能確認方法の一例を、以下に示す。

寸法60×600×600mmのコンクリート板(模擬トンネル:模擬トンネル下地)1に、図1のステンレス製メッシュ(線径1.6mm、ピッチ50mm)2を4本のステンレス製アンカーピン(直径4mm)3を用いて取り付けた。尚、アンカーピン3の各中心の距離が横方向では426mm、縦方向では300mmであるように取り付けられている。これらのアンカーピン3には、該アンカーピンの伸縮を測定できる歪ゲージ4を設置した。

【0018】

次に、ステンレス製メッシュ2が埋設されるように耐火被覆材(セメント、発泡バーミュキライト、混和材料及び水を混練した軽量モルタル)を吹付けた。この後、表面を鏝で均し、コンクリート板1の表面に30×500×400mmの耐火被覆材からなる層(厚みが30mmの内装材)5を形成した。尚、この時、コンクリート1表面と耐火被覆材層(内装材)5との縁が切れる、即ち、コンクリート1表面に耐火被覆材が直接付着しないようにする為、コンクリート板1と耐火被覆材層(内装材)5との界面(コンクリート板1表面)にビニールシート(図示せず)を設置した。

【0019】

この後、耐火被覆材層5の表面に歪ゲージ6を設置した。又、耐火被覆材層5とコンクリート板1との境界(周囲)付近にシーリング材7を塗り付け、耐火被覆材層5とコンクリート板1との界面を外気から遮断した。

【0020】

この後、耐火被覆材層(内装材)5を覆うように60×580×510mmのアクリルケース8を被せた。そして、アクリルケース8の縁(周囲)に沿ってシーリング材9を付け、コンクリート板1にアクリルケース8を接着・密閉した。このアクリルケース8の連通口8aに、開閉コントローラ付バルブ10、真空計(圧力計)11、及びレギュレータ12を介して真空ポンプ13を接続した。

【0021】

そして、真空ポンプ13を作動・吸引させ、耐火被覆材層(内装材)5表面に負圧を掛けた。所定時間後に開閉コントローラ付バルブ10を外部に開放してアクリルケース8内を大気圧に戻した。この吸引・開放を繰り返した。真空ポンプ13による吸引時(負荷時)と外気に開放時との間の1サイクルを45秒として、負荷時の耐火被覆材(内装材)5の歪及びアンカーピン3(取付具)の歪を測定し、耐火被覆材(内装材)の歪(最大歪)と変動圧(空気圧)との関係を求め図4に示すとともに、アンカーピン(取付具)の歪と変動圧(空気圧)との関係を求め図5に示した。図4及び図5の圧力は、何れも変動圧(空気圧)の絶対値を示してある。

【0022】

既往の論文によると鉄道トンネルにおける列車通過時の変動圧(空気圧)は、約1.8kPaである。この1.8kPaのときの耐火被覆材(内装材)5及びアンカーピン3(取付具)の歪を図4及び図5に記載の関係式から求めると、それぞれ耐火被覆材(内装材)は5μ(曲げ歪)、アンカーピン(取付具)は23μ(引張歪)である。安全率(α)を2とすると、安全率を掛けた耐火被覆材(内装材)及びアンカーピン(取付具)の歪は、それぞれ10μ(曲げ歪)及び46μ(引張歪)である。

【0023】

耐火被覆材(内装材)及びアンカーピン(取付具)の静弾性係数は、それぞれ2200N/mm2(曲げ)及び193×103N/mm2(引張)である。耐火被覆材(内装材)(大きさ:40×40×160mm)及びアンカーピン(取付具)の安全率を掛けた歪のときの応力は、それぞれ0.022N/mm2(曲げ応力)及び9N/mm2(引張応力)である。

【0024】

直方体(大きさ:40×40×160mm)の耐火被覆材(内装材)からなる供試体を疲労試験機を用いて、曲げ応力が0.022N/mm2となるように制御して、200万回曲げ荷重を試験周波数5Hzで掛けた。試験後の供試体に異常は見られなかった。

【0025】

1辺が100mmのコンクリート製立方体に、アンカーピン3を取り付けたものを供試体とした。該供試体を疲労試験機を用いて、引張応力が9N/mm2となるように制御して、200万回引張荷重を試験周波数5Hzで掛けた。試験後の供試体に異常は見られなかった。

【0026】

従って、上記模擬トンネルと同じ耐火被覆材(内装材)及びアンカーピン(取付具)を同様に設置した場合、長期間に亘り(トンネルの供用期間中)、内装材表面に繰り返し掛かる変動圧により、取付具及び内装材が疲労破壊されないこと、並びに、トンネル内壁から取付具が引き剥がされないことを確認することができた。

【産業上の利用可能性】

【0027】

本発明の剥落防止性能確認方法は、道路トンネル及び鉄道トンネルに使用することができる。

【符号の説明】

【0028】

1 コンクリート板(模擬トンネル:模擬トンネル下地)

2 ステンレス製メッシュ

3 アンカーピン(取付具)

4 歪ゲージ

5 耐火被覆材層(内装材)

6 歪ゲージ

7 シーリング材

8 アクリルケース

9 シーリング材

10 バルブ

11 真空計

12 レギュレータ

13 真空ポンプ

【技術分野】

【0001】

本発明は、トンネル下地に取り付けられる内装材の剥落防止技術に関する。

【背景技術】

【0002】

図6に示される如く、トンネルの内壁(コンクリートや鋼材等のトンネル下地の内面側)を耐火被覆材や反射板等の内装材で覆うことが提案されている。この内装材の取付けには、特開2003−239693号公報や特開2007−211442号公報に示される如く、取付具が用いられている(特許文献1及び特許文献2参照。)。このような内装材が取り付けられているトンネルとしては、例えば道路トンネルや鉄道トンネル等が挙げられる。

【0003】

さて、トンネルを車両が通行すると、動風圧が生じ、内装材の表面に変動圧(空気圧変動)が掛かる。頻繁に繰り返して車両が通行することから、変動圧が内装材の表面に繰り返して頻繁に掛かる。この繰り返して頻繁に作用する変動圧により、内装材や取付具には、これ等の部材をトンネル内壁から引き剥がすような引張応力が作用する。そして、引張応力により取付具が引き抜かれたり、内装材にひび割れが起きると、内装材はトンネル下地から剥落する。そうすると、そもそも、内装材を取り付けた効果が失われるのみではなく、剥落した内装材や取付具がトンネルを通過する車両に当り、事故の原因ともなり兼ねない。

【0004】

ところで、鉄筋コンクリート造等の既設の構造物に施工したモルタル仕上げ層の剥落事故を防止するための剥落防止連結材の剥落防止性能を確認するために、模擬的な試験体や実構造物に剥落防止連結材を用いてコンクリートにモルタル仕上げ層を取り付け、該剥落防止連結材に引張荷重やせん断荷重を掛けそのときの最大荷重及び変位を測定し、引き抜き耐力を有していること確認することが提案されている(例えば特許文献3参照。)。

【0005】

しかし、内壁に取付具を用いて内装材を取り付けた車両用のトンネルの場合、トンネルの供用期間中に、内装材表面に繰り返し掛かる変動圧により、取付具及び内装材が疲労破壊されないこと、並びに、トンネル内壁から取付具が引き剥がされないことを、供用開始前に確認することが求められている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−239693号公報

【特許文献2】特開2007−211442号公報

【特許文献3】特開2006−83613号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は前記問題の解決、即ち、本発明は、内壁に取付具を用いて内装材を取り付けた車両用のトンネルにおいて、トンネルの供用期間中に、内装材表面に繰り返し掛かる変動圧により、取付具及び内装材が疲労破壊されないこと、並びに、トンネル内壁から取付具が引き剥がされないことを確認できる方法、即ち、剥落防止性能確認方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は、前記課題解決のため鋭意検討した結果、本発明を完成させた。即ち、本発明は、変動圧により取付具及び/又は内装材に掛かる応力或いはそのときの変位を求め、このときの応力又は変位に安全率を考慮した値となる応力を繰り返し掛けて、取付具及び内装材が疲労破壊されないこと、並びに、トンネル内壁から取付具が引き剥がされないことを確認することを特徴とする剥落防止性能確認方法、即ち、本発明は、以下の(1)〜(5)で表す剥落防止性能確認方法である。

(1)以下の(a)工程及び(b)工程を有する、内壁に取付具を用いて内装材を取り付けた車両用トンネルの、内装材表面に繰り返し掛かる空気圧変動により、該内装材が剥落しないことを確認する剥落防止性能確認方法。

(a)空気圧により取付具及び/又は内装材に掛かる応力或いはそのときの変位を求める工程。

(b)取付具及び/又は内装材に掛かる応力或いはそのときの変位が、上記(a)工程により求めた応力又は変位に安全率を掛けた値となるように、取付具及び/又は内装材に応力を、内装材表面に掛ける空気圧変動に拠らずに繰り返し掛ける工程。

(2)(a)工程が、模擬トンネル試験体を用いて、空気圧により取付具及び/又は内装材に掛かる応力或いはそのときの変位を測定することにより、当該値を求めることを特徴とする上記(1)の剥落防止性能確認方法。

(3)(a)工程が、空気圧、取付具及び/又は内装材の静弾性係数、取付具の設置条件から、空気圧により取付具及び/又は内装材に掛かる応力或いはそのときの変位を算出することにより、当該値を求めることを特徴とする上記(1)又は(2)の剥落防止性能確認方法。

(4)(b)工程が、万能試験機又は疲労試験機により、取付具及び/又は内装材に応力を繰り返し掛けることを特徴とする上記(1)〜(3)何れかの剥落防止性能確認方法。

【発明の効果】

【0009】

本発明によれば、内壁に取付具を用いて内装材を取り付けた車両用のトンネルにおいて、トンネルの供用期間中に、内装材表面に繰り返し掛かる変動圧により、取付具及び内装材が疲労破壊されないこと、並びに、トンネル内壁から取付具が引き剥がされないことを確認できる方法、即ち、剥落防止性能確認方法が得られる。本発明によれば、内壁に取付具を用いて内装材を取り付けた車両用トンネルの、内装材表面に繰り返し掛かる空気圧変動により、取付具及び内装材が疲労破壊されないこと、並びに、トンネル内壁から取付具が引き剥がされないことを確認することができる剥落防止性能確認方法が得られる。本発明の剥落防止性能確認方法により、内装材が剥落しないことを予め確認することができるので、内装材が剥落しない、内壁に内装材を取り付けた車両用のトンネルが得られる。

【図面の簡単な説明】

【0010】

【図1】ステンレス製メッシュの概略図である。

【図2】取付具を用いて模擬トンネルに内装材を取り付けた模擬トンネル試験体の模式的な平面図である。

【図3】模擬トンネル試験体に空気圧を掛けたときの取付具及び内装材の変位を測定する際の、模擬トンネル試験体の模式的な断面図である。

【図4】模擬トンネル試験体に掛けた空気圧と内装材のひずみとの関係を示すグラフである。

【図5】模擬トンネル試験体に掛けた空気圧と取付具のひずみとの関係を示すグラフである。

【図6】内装材を取り付けたトンネルの概略断面図である。

【発明を実施するための形態】

【0011】

本発明の剥落防止性能確認方法は、以下の(a)工程及び(b)工程を有するもので、内壁に取付具を用いて内装材を取り付けた車両用トンネルの、内装材表面に繰り返し掛かる空気圧変動により、該内装材が剥落しないことを確認するものである。

(a)空気圧により取付具及び/又は内装材に掛かる応力或いはそのときの変位を求める工程。

(b)取付具及び/又は内装材に掛かる応力或いはそのときの変位が、上記(a)工程により求めた応力又は変位に安全率を掛けた値となるように、取付具及び/又は内装材に応力を、内装材表面に掛ける空気圧変動に拠らずに繰り返し掛ける工程。

【0012】

(a)工程で掛ける空気圧は、当該車両用トンネルにおいて車両通行時に発生する動風圧により、内装材の表面に掛かる空気圧(変動圧)と同じ圧力とする。既設(供用中)の車両用トンネルの場合は、実測値を用いることが好ましい。供用を開始していない車両用トンネルの場合は、類似の既知の値を用いるか、シュミレーション等で求められた値を用いる。

【0013】

(a)工程において、取付具及び内装材の変位を求めるには、変位計又は歪ゲージにより、常用の方法により測定することができる。取付具及び内装材それぞれにおける、内装材表面に空気圧を掛ける前後の変位計の値の変化又は歪ゲージの伸縮変化により測定される歪から求まる値が、取付具の変位及び内装材の変位である。歪ゲージの伸縮変化により測定される歪(e)から変位を求めるには、歪ゲージの長さ方向における取付具又は内装材の長さ(L0)と歪(e)の積を求めればよい。

【0014】

また、(a)工程において、取付具又は内装材に掛かる応力を求めるには、内装材表面に空気圧を掛けたときに取付具又は内装材に掛かる応力を直接応力計や圧力計等により測定することもできるが、取付具又は内装材の変位を求め、この変位と各々の静弾性係数から各々に掛かる応力を求めることもできる。

【0015】

(b)工程において、上記(a)工程により求めた応力(Ss1)又は変位(Sn1)に安全率αを掛けた応力(Ss2)又は変位(Sn2)となるように、取付具及び/又は内装材に応力を、内装材表面に掛ける空気圧変動に拠らずに繰り返し掛けるものである。このとき、取付具及び/又は内装材に応力を、内装材表面に掛ける空気圧変動に拠らずに繰り返し掛けるには、万能試験機又は疲労試験機を用いることが好ましく、更に、疲労試験機を用いることがより好ましい。用いることのできる万能試験機及び疲労試験機としては、油圧式、モーター駆動式(電気サーボモータ式)、電磁式又はエア式のものが使用できる。また、用いることのできる万能試験機及び疲労試験機としては、例えば、東京試験機社、インストロン社、島津製作所社、国際計測器社、前川試験機製作所社又はエー・アンド・ディ社の万能試験機又は疲労試験機が挙げられる。(b)工程において、取付具及び/又は内装材に応力を、内装材表面に掛ける空気圧変動に拠って掛けると、試験期間を短くすることが困難であることから好ましくない。内装材表面に掛ける空気圧変動に拠る場合は、応力を掛けるサイクルが10秒/サイクル(試験周波数0.1Hz)程度必要となるが、内装材表面に掛ける空気圧変動に拠らない場合は、0.01秒程度にすることも可能である。

【0016】

また、(b)工程において、取付具及び内装材に応力を繰り返し掛けるには、取付具及び内装材について別々に行ってもよく、同時に行っても良い。取付具と内装材を別々に繰り返し応力を掛ける方が、試験が単純になることから好ましい。

【実施例】

【0017】

[実施例1]

以下に、取付具及び内装材を別々に、疲労試験機を用いて応力を繰り返し掛けた本発明の剥落防止性能確認方法の一例を、以下に示す。

寸法60×600×600mmのコンクリート板(模擬トンネル:模擬トンネル下地)1に、図1のステンレス製メッシュ(線径1.6mm、ピッチ50mm)2を4本のステンレス製アンカーピン(直径4mm)3を用いて取り付けた。尚、アンカーピン3の各中心の距離が横方向では426mm、縦方向では300mmであるように取り付けられている。これらのアンカーピン3には、該アンカーピンの伸縮を測定できる歪ゲージ4を設置した。

【0018】

次に、ステンレス製メッシュ2が埋設されるように耐火被覆材(セメント、発泡バーミュキライト、混和材料及び水を混練した軽量モルタル)を吹付けた。この後、表面を鏝で均し、コンクリート板1の表面に30×500×400mmの耐火被覆材からなる層(厚みが30mmの内装材)5を形成した。尚、この時、コンクリート1表面と耐火被覆材層(内装材)5との縁が切れる、即ち、コンクリート1表面に耐火被覆材が直接付着しないようにする為、コンクリート板1と耐火被覆材層(内装材)5との界面(コンクリート板1表面)にビニールシート(図示せず)を設置した。

【0019】

この後、耐火被覆材層5の表面に歪ゲージ6を設置した。又、耐火被覆材層5とコンクリート板1との境界(周囲)付近にシーリング材7を塗り付け、耐火被覆材層5とコンクリート板1との界面を外気から遮断した。

【0020】

この後、耐火被覆材層(内装材)5を覆うように60×580×510mmのアクリルケース8を被せた。そして、アクリルケース8の縁(周囲)に沿ってシーリング材9を付け、コンクリート板1にアクリルケース8を接着・密閉した。このアクリルケース8の連通口8aに、開閉コントローラ付バルブ10、真空計(圧力計)11、及びレギュレータ12を介して真空ポンプ13を接続した。

【0021】

そして、真空ポンプ13を作動・吸引させ、耐火被覆材層(内装材)5表面に負圧を掛けた。所定時間後に開閉コントローラ付バルブ10を外部に開放してアクリルケース8内を大気圧に戻した。この吸引・開放を繰り返した。真空ポンプ13による吸引時(負荷時)と外気に開放時との間の1サイクルを45秒として、負荷時の耐火被覆材(内装材)5の歪及びアンカーピン3(取付具)の歪を測定し、耐火被覆材(内装材)の歪(最大歪)と変動圧(空気圧)との関係を求め図4に示すとともに、アンカーピン(取付具)の歪と変動圧(空気圧)との関係を求め図5に示した。図4及び図5の圧力は、何れも変動圧(空気圧)の絶対値を示してある。

【0022】

既往の論文によると鉄道トンネルにおける列車通過時の変動圧(空気圧)は、約1.8kPaである。この1.8kPaのときの耐火被覆材(内装材)5及びアンカーピン3(取付具)の歪を図4及び図5に記載の関係式から求めると、それぞれ耐火被覆材(内装材)は5μ(曲げ歪)、アンカーピン(取付具)は23μ(引張歪)である。安全率(α)を2とすると、安全率を掛けた耐火被覆材(内装材)及びアンカーピン(取付具)の歪は、それぞれ10μ(曲げ歪)及び46μ(引張歪)である。

【0023】

耐火被覆材(内装材)及びアンカーピン(取付具)の静弾性係数は、それぞれ2200N/mm2(曲げ)及び193×103N/mm2(引張)である。耐火被覆材(内装材)(大きさ:40×40×160mm)及びアンカーピン(取付具)の安全率を掛けた歪のときの応力は、それぞれ0.022N/mm2(曲げ応力)及び9N/mm2(引張応力)である。

【0024】

直方体(大きさ:40×40×160mm)の耐火被覆材(内装材)からなる供試体を疲労試験機を用いて、曲げ応力が0.022N/mm2となるように制御して、200万回曲げ荷重を試験周波数5Hzで掛けた。試験後の供試体に異常は見られなかった。

【0025】

1辺が100mmのコンクリート製立方体に、アンカーピン3を取り付けたものを供試体とした。該供試体を疲労試験機を用いて、引張応力が9N/mm2となるように制御して、200万回引張荷重を試験周波数5Hzで掛けた。試験後の供試体に異常は見られなかった。

【0026】

従って、上記模擬トンネルと同じ耐火被覆材(内装材)及びアンカーピン(取付具)を同様に設置した場合、長期間に亘り(トンネルの供用期間中)、内装材表面に繰り返し掛かる変動圧により、取付具及び内装材が疲労破壊されないこと、並びに、トンネル内壁から取付具が引き剥がされないことを確認することができた。

【産業上の利用可能性】

【0027】

本発明の剥落防止性能確認方法は、道路トンネル及び鉄道トンネルに使用することができる。

【符号の説明】

【0028】

1 コンクリート板(模擬トンネル:模擬トンネル下地)

2 ステンレス製メッシュ

3 アンカーピン(取付具)

4 歪ゲージ

5 耐火被覆材層(内装材)

6 歪ゲージ

7 シーリング材

8 アクリルケース

9 シーリング材

10 バルブ

11 真空計

12 レギュレータ

13 真空ポンプ

【特許請求の範囲】

【請求項1】

以下の(a)工程及び(b)工程を有する、内壁に取付具を用いて内装材を取り付けた車両用トンネルの、内装材表面に繰り返し掛かる空気圧変動により、該内装材が剥落しないことを確認する剥落防止性能確認方法。

(a)空気圧により取付具及び/又は内装材に掛かる応力或いはそのときの変位を求める工程。

(b)取付具及び/又は内装材に掛かる応力或いはそのときの変位が、上記(a)工程により求めた応力又は変位に安全率を掛けた値となるように、取付具及び/又は内装材に応力を、内装材表面に掛ける空気圧変動に拠らずに繰り返し掛ける工程。

【請求項2】

(a)工程が、模擬トンネル試験体を用いて、空気圧により取付具及び/又は内装材に掛かる応力或いはそのときの変位を測定することにより、当該値を求めることを特徴とする請求項1記載の剥落防止性能確認方法。

【請求項3】

(a)工程が、空気圧、取付具及び/又は内装材の静弾性係数、取付具の設置条件から、空気圧により取付具及び/又は内装材に掛かる応力或いはそのときの変位を算出することにより、当該値を求めることを特徴とする請求項1又は請求項2に記載の剥落防止性能確認方法。

【請求項4】

(b)工程が、万能試験機又は疲労試験機により、取付具及び/又は内装材に応力を繰り返し掛けることを特徴とする請求項1〜請求項3の何れかに記載の剥落防止性能確認方法。

【請求項1】

以下の(a)工程及び(b)工程を有する、内壁に取付具を用いて内装材を取り付けた車両用トンネルの、内装材表面に繰り返し掛かる空気圧変動により、該内装材が剥落しないことを確認する剥落防止性能確認方法。

(a)空気圧により取付具及び/又は内装材に掛かる応力或いはそのときの変位を求める工程。

(b)取付具及び/又は内装材に掛かる応力或いはそのときの変位が、上記(a)工程により求めた応力又は変位に安全率を掛けた値となるように、取付具及び/又は内装材に応力を、内装材表面に掛ける空気圧変動に拠らずに繰り返し掛ける工程。

【請求項2】

(a)工程が、模擬トンネル試験体を用いて、空気圧により取付具及び/又は内装材に掛かる応力或いはそのときの変位を測定することにより、当該値を求めることを特徴とする請求項1記載の剥落防止性能確認方法。

【請求項3】

(a)工程が、空気圧、取付具及び/又は内装材の静弾性係数、取付具の設置条件から、空気圧により取付具及び/又は内装材に掛かる応力或いはそのときの変位を算出することにより、当該値を求めることを特徴とする請求項1又は請求項2に記載の剥落防止性能確認方法。

【請求項4】

(b)工程が、万能試験機又は疲労試験機により、取付具及び/又は内装材に応力を繰り返し掛けることを特徴とする請求項1〜請求項3の何れかに記載の剥落防止性能確認方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−137332(P2011−137332A)

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願番号】特願2009−297911(P2009−297911)

【出願日】平成21年12月28日(2009.12.28)

【出願人】(501173461)太平洋マテリアル株式会社 (307)

【Fターム(参考)】

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願日】平成21年12月28日(2009.12.28)

【出願人】(501173461)太平洋マテリアル株式会社 (307)

【Fターム(参考)】

[ Back to top ]