トンネル内装板

【課題】湾曲したトンネル下地壁面に複数設置されてトンネル内壁面を形成するトンネル内装板において、トンネル内壁面の洗浄回復率を向上し、内装板本体をトンネル下地壁面に倣って設置させて耐久性を向上し、また、トンネル内壁面の施工品質や施工作業性を向上し、しかも、亀裂(クラック)が発生しないようにすることにある。

【解決手段】トンネル内装板の内装板本体にはトンネル下地壁面の曲率半径に沿った曲面部を形成し、トンネル内装板の内装板本体の端面には隣接するトンネル内装板間で所要間隔の目地を形成する目地形成用突部を設けている。

【解決手段】トンネル内装板の内装板本体にはトンネル下地壁面の曲率半径に沿った曲面部を形成し、トンネル内装板の内装板本体の端面には隣接するトンネル内装板間で所要間隔の目地を形成する目地形成用突部を設けている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、トンネル内装板に係り、特にトンネル内壁面での目地比率を小さくしつつ、湾曲したトンネル下地壁面に倣って設置されるトンネル内装板に関するものである。

【背景技術】

【0002】

トンネル内壁面構造においては、通行車両の運転者に対する視認性の向上やトンネル内部の美観確保等の目的で、トンネル壁体の湾曲したトンネル下地壁面(トンネル躯体面)に複数のトンネル内装板を設置してトンネル内壁面を形成している。トンネル内装板としては、近年、破損のしにくさ、汚れに対する洗浄回復性、意匠的要求、耐久性、メンテナンスの容易性等から、トンネル下地壁面に直張りするタイルを用いている。

【0003】

従来、トンネル内装用タイルパネルには、多孔質軽量型基材の表面に接着剤によりタイルを貼り付け、水分・湿分の吸放水・吸放湿を防止し、反りを防止するものがある。

【特許文献1】特開2003−328697号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、従来、トンネル内壁面構造においては、トンネル壁体のトンネル下地壁面が湾曲形状であり、この湾曲のトンネル下地壁面に平坦状のトンネル内装板を接着剤によって貼り付けると、トンネル内装板の裏面とトンネル下地壁面との間で、特にトンネル内装板の中央部位で大きな隙間が発生してしまう。このようにトンネル内装板とトンネル下地壁面との間に隙間が発生すると、トンネル内装板の裏面全体をトンネル下地壁面に密着させることができず、このトンネル内装板の中央部位が浮いた状態となり、トンネル内装板の設置が不安定になるという不具合があった。

このような不具合を解消するため、トンネル内装板の裏面とトンネル下地壁面との間において、その隙間を接着剤で充填するように、トンネル内装板の裏面では上端部・下端部側から中央部位側に漸次に接着剤の量を増加させ、そして、このトンネル内装板の中央部位では他の部位に比べて接着剤の量を最も多くし、トンネル内装板の裏面全体で接着剤の量を不均一にする方策がある。このように、トンネル内装板の裏面での接着剤の量を不均一にするためには、接着剤吐出装置や、櫛ごて等を用いている。

しかしながら、トンネル内装板の裏面での接着剤の量を不均一にした場合には、接着剤が固化して収縮したときに、接着剤の収縮がトンネル内装板の裏面全体で均一でなくなり、特に、接着剤の量が最も多くした箇所、つまり、トンネル内装板の中央部位において、接着剤の収縮率が最大になって応力集中が発生し、トンネル内装板に亀裂(クラック)が生じてしまうという不都合があった。

【0005】

また、従来、タイルからなるトンネル内装板としては、一般的に、いわゆる二丁掛タイル(227×60)、100二丁タイル(195×96)(200×100)等が使用されている。

そして、これらタイルの直張りの施工においては、墨だし、下地清掃、プライマー塗布、不陸調整、タイル張り、目地詰め、クリーニングの手順で行っている。前記目地詰めとは、隣接するタイル間における所要間隔の目地にパテ等の詰め材を詰める施工である。これにより、各タイルの大きさのばらつきを吸収させ、トンネル下地壁面の周方向及び長手方向でのタイルの均衡を補っている。

しかしながら、パテ等の詰め材が詰められた目地は、一旦汚れると、洗浄を行っても回復するのが困難なものである。従来のタイルにおいて、二丁掛タイル(227×60)では、目地比率(トンネル内壁面においてタイルの占める全面積に対する目地の占める全面積の比率)が8.2%、また、100二丁タイル(195×96)(200×100)では、目地比率が5.3%となっており、比較的大きな目地比率を有しているので、トンネル内壁面の洗浄回復率が低下してしまうという不都合があり、さらに、施工時に所要間隔の目地の確保が面倒となり、トンネル内壁面の施工品質や施工作業性が低下するという不都合があった。

【0006】

そこで、この発明の目的は、トンネル内壁面での目地比率を小さくしてトンネル内壁面の洗浄回復率を向上し、また、内装板本体をトンネル下地壁面の曲率半径に沿った曲面状とし、内装板本体をトンネル下地壁面に倣って設置させて耐久性を向上し、更に、トンネル内壁面の施工品質や施工作業性を向上し、しかも、トンネル内装板に亀裂(クラック)が生じないようにするトンネル内装板を提供することにある。

【課題を解決するための手段】

【0007】

この発明は、湾曲したトンネル下地壁面にこのトンネル下地壁面の周方向で順次に隣接し且つ前記トンネル下地壁面の長手方向で順次に隣接して複数設置されてトンネル内壁面を形成するトンネル内装板において、前記トンネル内装板の内装板本体には前記トンネル下地壁面の曲率半径に沿った曲面部を形成し、前記トンネル内装板の前記内装板本体の端面には隣接するトンネル内装板間で所要間隔の目地を形成する目地形成用突部を設けたことを特徴とする。

【発明の効果】

【0008】

この発明は、トンネル内壁面の洗浄回復率を向上し、トンネル内装板の内装板本体をトンネル下地壁面に倣って設置させて耐久性を向上し、また、トンネル内壁面の施工品質や施工作業性を向上し、しかも、トンネル内装板に亀裂(クラック)が生じないようにすることができる。

【発明を実施するための最良の形態】

【0009】

この発明のトンネル内装板は、トンネル内壁面の洗浄回復率を向上し、内装板本体をトンネル下地壁面に倣って設置させて耐久性を向上し、また、トンネル内壁面の施工品質や施工作業性を向上し、しかも、トンネル内装板に亀裂(クラック)が生じないようにする目的を、トンネル内壁面での目地比率を小さくするように内装板本体を従来よりも大型化し、また、内装板本体に曲面部を形成し、更に、内装板本体の端面に目地形成用突部を設けて実現するものである。

以下、図面に基づいてこの発明の実施例を詳細且つ具体的に説明する。

【実施例1】

【0010】

図1〜図9は、この発明の第1実施例を示すものである。

図9において、1はトンネル、2はトンネル内壁面、3はトンネル壁体Mのトンネル下地壁面である。

このトンネル下地壁面3は、図9に示すように、トンネル躯体面を構成するものであり、所要の湾曲状に形成されている。このトンネル下地壁面3には、通行車両の運転者に対する視認性の向上やトンネル内部の美観確保等の目的のために、複数のトンネル内装板4がトンネル下地壁面3の周方向X1で順次に隣接し且つトンネル下地壁面3の長手方向X2で順次に隣接して設置される。これらトンネル内装板4は、接着剤(図示せず)によってトンネル下地壁面3に貼り付けられ、トンネル内壁面2を形成するものである。

【0011】

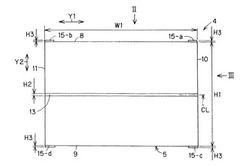

このトンネル内装板4の内装板本体5は、この実施例において、磁器質タイルからなり、図1〜図3に示すように、幅W1(例えば332mm)、高さH1(例えば231mm)の四角形状で且つ厚さT1(例えば6mm)に形成されたものであり、化粧された表面6と粗面の裏面7とを有するとともに、端面としての左右方向(水平方向)Y1の上端面8・下端面9と上下方向(縦方向)Y2の右端面10・左端面11とを有している。

【0012】

このトンネル内装板4の内装板本体5は、従来使用されていたタイル、つまり、二丁掛タイル(227mm×60mm)、あるいは、100二丁タイル(195mm×96mm)(200mm×100mm)と比較して、大型に形成されている。

このように、トンネル内装板4の内装板本体5自体を大型化することにより、トンネル下地壁面3全体に複数のトンネル内装板4をこのトンネル下地壁面3の周方向X1で順次に隣接し且つトンネル下地壁面3の長手方向X2で順次に隣接して設置し、トンネル内壁面2を形成した場合に、目地比率(トンネル内壁面2においてトンネル内装板4の占める全面積に対する後述する目地14の占める全面積の比率)を2.2%とし、従来(8.2%、5.3%)よりも小さくすることができる。

この結果、トンネル内壁面2において、従来よりも目地比率を小さくすることができるので、トンネル内壁面2の洗浄回復率を向上させることができる。

【0013】

しかし、トンネル内装板4の内装板本体5を単に大型化しただけでは、トンネル内装板4の内装板本体5を貼り付ける側である湾曲したトンネル下地壁面3との間に空隙が発生してしまうので、このトンネル内装板4の内装板本体5には、図3〜図5に示すように、この実施例において、従来のトンネル内装板よりも大型化されても、湾曲されたトンネル下地壁面3の曲率半径に沿ってこのトンネル下地壁面3からの後述する離隔距離Gが小さくなるように、断面が上下方向(縦方向)Y2で曲面状(弓形状)となる曲面部12を形成する。

即ち、この曲面部12は、図4(A)、図5に示すように、その曲率半径RPが前記トンネル下地壁面3の曲率半径Rよりも少しだけ大きく、トンネル下地壁面3の曲率半径Rに沿って、左右方向(水平方向)Y1に抽出した中央部位の中央線CL上で、内装板本体5の裏面7側で最大距離となる突出距離Eとなるように、上端面8・下端面8側から中央部位の中央線CL側に湾曲形成されたものである。

【0014】

この曲面部12においては、トンネル下地壁面3の曲率半径Rに応じてその曲率半径RPが変わるものであり、図4(B)に示すように、例えば、トンネル下地壁面3の曲率半径Rが5,600mmの場合に、曲率半径RPが6,650mmに形成され、前記中央部位の中央線CL上において、表面6が裏面7側に距離F(1.003mm)だけへこみ、且つ、裏面7が前記突出距離Eとして1.5mmだけ突出して形成されている。そして、トンネル内装板4の内装板本体5がトンネル下地壁面3に沿って設置された場合に、図5に示すように、トンネル下地壁面3とトンネル内装板4の内装板本体5の裏面7との間には、離隔距離Gとして0.188mmの隙間Sが従来の場合よりもかなり小さく形成される。つまり、トンネル内装板4の内装板本体5の曲面部12の曲率半径RPは、後述するように、接着剤によって内装板本体5をトンネル下地壁面3に強固に貼り付けるために、トンネル下地壁面3の曲率半径Rよりも所要量だけ大きく設定されている。

【0015】

このように、トンネル内装板4の内装板本体5の曲面部12の曲率半径RPをトンネル下地壁面3の曲率半径Rよりも所要量大きく設定したことにより、トンネル内装板4の内装板本体5の裏面7とトンネル下地壁面3との隙間Sを従来よりも小さくし、トンネル内装板4の内装板本体5をトンネル下地壁面3に接着剤によって貼り付ける際に、内装板本体5の裏面7全体において接着剤を略均一の量とすることができ、よって、従来のように、トンネル内装板4の内装板本体5の中央部位で接着剤の量を他の部位よりも多くする必要がなくなり、これにより、接着剤が固化して収縮したときに、内装板本体5の裏面7全体で接着剤が略均一に収縮し、よって、トンネル内装板4の内装板本体5の中央部位で応力集中が発生せず、トンネル内装板4の内装板本体5に亀裂(クラック)が発生することがない。

また、トンネル内装板4の内装板本体5の曲面部12の曲率半径RPがトンネル下地壁面3の曲率半径Rよりも所要量大きく設定されていることにより、トンネル内装板4の内装板本体5がトンネル下地壁面3に接着剤で貼り付けられる際に、トンネル内装板4の内装板本体5の中央部位の中央線CL上で最大の離隔距離Gが形成されることで、この接着剤が隙間S内で内装板本体5の中央部位の中央線CL側に流動することから、内装板本体5の裏面7がトンネル下地壁面3に隙間なく密着した状態で接合し、これにより、内装板本体5をトンネル下地壁面3に強固に貼り付けることができ、よって、トンネル内装板4の耐久性を向上することができ、しかも、接着剤の使用量の増加を抑制することができ、また、後述する目地14部位をトンネル下地壁面3に密着させることができる。

更に、トンネル内装板4の内装板本体5の曲面部12がトンネル下地壁面3に密着することにより、トンネル内装板4の内装板本体5の表面6に外部から衝撃力が作用した場合でも、内装板本体5の破損を抑制し、トンネル内装板4の耐久性を向上することができる。

【0016】

また、トンネル内装板4の内装板本体5の表面6には、図1、図3、図5に示すように、前記中央部位の中央線CL上において、所定高さH2で且つ所定深さD2の中央部窪み13が、直線状で左右方向(水平方向)Y1の両端に至るまで形成されている。

この中央部窪み13は、トンネル内装板4の内装板本体5に曲面部12を形成する際に発生しようとするしわ等を無くし、トンネル内壁面2における美観性を向上することができる。

【0017】

トンネル内装板4の内装板本体5の上端面8及び下端面9には、図7、図8に示すように、隣接するトンネル内装板4間で所要間隔Kの目地14を形成するように、複数の目地形成用突部15が設けられる。

図7、図8に示すように、目地14は、例えば、上下方向(縦方向)Y2において、隣接する第1のトンネル内装板4−1と第2のトンネル内装板4−2との間の間隔であり、パテ等の詰め材16を詰めさせるものである。このように、目地14に詰め材16を詰める施工により、トンネル内装板4の大きさのばらつきを吸収させ、トンネル下地壁面3の周方向X1及び長手方向X2のトンネル内装板4の均衡を補うことができる。

【0018】

具体的には、図1に示すように、トンネル内装板4の内装板本体5の上端面8には、左右方向(水平方向)Y1の右端で上面右側目地形成用突部15−aが設けられるとともに、左右方向(水平方向)Y1の左端で上面左側目地形成用突部15−bが設けられる。

また、トンネル内装板4の内装板本体5の下端面9には、左右方向(水平方向)Y1の右端で下面右側目地形成用突部15−cが設けられるとともに、左右方向(水平方向)Y1の左端で下面左側目地形成用突部15−dが設けられる。

【0019】

図6に示すように、前記各目地形成用突部15は、内装板本体5の裏面7から立ち上がって高さH3、内装板本体5の裏面7から表面6側に前記厚さT1よりも小さな厚さT3で且つ直交する端面から所定の幅W3に形成されている。

従って、図7、図8に示すように、例えば、上下方向(縦方向)Y2において、下側の第1のトンネル内装板4−1の第1の目地形成用突部15−1(図7では上面右側目地形成用突部15−a、上面左側目地形成用突部15−bに該当する)と、上側の第2のトンネル内装板4−2の第2の目地形成用突部15−2(図7では下面右側目地形成用突部15−c、下面左側目地形成用突部15−dに該当する)とが接合した場合に、対向する所定高さH3の第1の目地形成用突部15−1と第2の目地形成用突部15−2とにより、隣接する第1のトンネル内装板4−1と第2のトンネル内装板4−2間には目地14の所要間隔K(高さH3の2倍の間隔)が形成される。

【0020】

このように、第1のトンネル内装板4−1と第2のトンネル内装板4−2とを隣接して設置する場合に、対向する所定高さH3の第1の目地形成用突部15−1と第2の目地形成用突部15−2とを接合するだけで、隣接する第1のトンネル内装板4−1と第2のトンネル内装板4−2との位置関係を容易に決定させ、所要間隔Kの目地14を容易に形成することができるとともに、トンネル内壁面2の施工品質や施工作業性を向上することができる。また、図6、図8に示すように、目地形成用突部15を内装板本体5の裏面7から表面6側に前記厚さT1よりも小さな厚さT3で形成することにより、内装板本体5の表面6側に詰め材16を詰めさせる空隙を確保することができる。

【0021】

また、図6に示すように、トンネル内装板4の内装板本体5の端面である上端面8と下端面9と右端面10と左端面11との全体には、内装板本体5の裏面7から表面6側に、目地形成用突部15の前記厚さT3よりも小さな厚さT4で且つ目地形成用突部15の前記高さH3よりも小さな高さH4の端面傾斜部17が夫々形成される。

このトンネル内装板4の内装板本体5の端面の端面傾斜部17により、必要な目地14を確保することができる。

【0022】

そして、このトンネル内装板4のトンネル下地壁面3への直張りの施工は、墨だし、下地清掃、プライマー塗布、不陸調整、タイル張り、目地詰め、クリーニングの手順で行われる。

【0023】

なお、この第1実施例においては、以下のような変形例を採用することも可能である。

例えば、図10に示すように、トンネル内装板4の内装板本体5の上端面8には、左右方向(水平方向)Y1の右端のみで上面右側目地形成用突部15−aを設けるとともに、トンネル内装板4の内装板本体5の下端面9には、左右方向(水平方向)Y1の左端のみで下面左側目地形成用突部15−dを設ける。この場合、上面右側目地形成用突部15−a及び下面左側目地形成用突部15−dにおいては、所定間隔Kの目地14を形成するように、図1に示す前記高さH3の2倍である高さH5に形成される。

これにより、トンネル内装板4の内装板本体5への目地形成用突部15の数の削減を図り、構成の簡素化を図ることができる。

【0024】

また、図11に示すように、トンネル内装板4の内装板本体5の右端面10には、上下方向(縦方向)Y2の上端で右面上側目地形成用突部15−eを設けるとともに、上下方向(縦方向)Y2の下端で右面下側目地形成用突部15−fを設ける。また、トンネル内装板4の内装板本体5の左端面11には、上下方向(縦方向)Y2の上端で左面上側目地形成用突部15−gを設けるとともに、上下方向(縦方向)Y2の下端で左面下側目地形成用突部15−hを設ける。

これにより、トンネル内装板4の内装板本体5の上下方向(縦方向)Y2のみならず、左右方向(水平方向)Y1においても、所定間隔Kの目地14を容易に形成し、トンネル内壁面2の施工品質や施工作業性を向上することができる。

【実施例2】

【0025】

図12は、この発明の第2実施例を示すものである。

以下の実施例においては、上述の第1実施例と同一機能を果たす箇所には、同一符号を付して説明する。

この第2実施例の特徴とするところは、以下の点にある。即ち、図12に示すように、トンネル内装板4の内装板本体5には、隣接するトンネル内装板4の位置決めをする位置決め手段18を設ける。この位置決め手段18は、隣接する一方(下側)の第1のトンネル内装板4−1の第1の目地形成用突部15−1に設けた係合窪部19と、隣接する他方(上側)の第2のトンネル内装板4−2の第2の目地形成用突部15−2に設けた係合突部20とからなる。

この図12に示すトンネル内装板4の構成によれば、トンネル内装板4の貼り付け施工時に、隣接するトンネル内装板4同士を位置決め手段18によって容易に位置決めし、トンネル内装板4の設置の施工性を向上することができる。

【0026】

また、この第2実施例においては、以下のような変形例を採用することも可能である。

図13に示すように、前記位置決め手段18として、隣接する一方(下側)の第1のトンネル内装板4−1の第1の目地形成用突部15−1に係合窪部としての第1の波形係合部21を形成するとともに、隣接する他方(上側)の第2のトンネル内装板4−2の第2の目地形成用突部15−2には前記第1の波形係合部21に嵌合する係合突部としての第2の波形係合部22を形成する。

この図13に示すトンネル内装板4の構成によれば、隣接する第1のトンネル内装板4−1と第2のトンネル内装板4−2とを、第1の波形係合部21と第2の波形係合部22とによって、さらに容易に位置決めし、且つ、その位置決め状態を堅固とし、しかも、トンネル内装板4の施工性を向上することができる。

【実施例3】

【0027】

図14は、この発明の第3実施例を示すものである。

この第3実施例の特徴とするところは、以下の点にある。即ち、トンネル内装板4の内装板本体5には、表面6が平坦であり、湾曲されたトンネル下地壁面3に沿うように、前記中央部位の中央線CL上で、裏面7側に突出距離Eだけ湾曲に突出させて他の部位の厚さT1よりも大きな厚さT5の曲面部23を形成する。

この第3実施例の構成によれば、トンネル内装板4の内装板本体5の中央部位の厚さT5が他の部位よりも大きく形成されるので、トンネル内装板4の内装板本体5の曲面部23の強度を向上することができ、外部から衝撃荷重が作用した場合でも、破損を抑制して耐久性を向上することができ、しかも、壊れにくくすることができる。

【実施例4】

【0028】

図15は、この発明の第4実施例を示すものである。

この第4実施例の特徴とするところは、以下の点にある。即ち、トンネル内装板4の内装板本体5は、全体が厚さT1に形成され、また、中央部位の中央線CL上の折曲部24で板上側部5Aと板下側部5Bとが、湾曲されたトンネル下地壁面3に沿うように、表面6側に角度αで夫々傾いてくの字形状に形成されている。

この第4実施例の構成によれば、トンネル内装板4の板上側部26Aと板下側部26Bとが平面なので、その製造が容易であるとともに、壊れにくくして耐久性を向上することができる。

【産業上の利用可能性】

【0029】

トンネル内壁面での目地比率を小さくするようにトンネル内装板の内装板本体を大型化し、また、内装板本体をトンネル下地壁面の曲率半径に沿った曲面状としてトンネル下地壁面に倣って設置させ、しかも、内装板本体の端面に目地形成用突部を設ける構成を、磁器質タイルのみならず、他の材質からなるトンネル内装板にも適用させることができる。

【図面の簡単な説明】

【0030】

【図1】第1実施例においてトンネル内装板の正面図である。

【図2】第1実施例において図1の矢印IIによるトンネル内装板の平面図である。

【図3】第1実施例において図1の矢印IIIによるトンネル内装板の右側面図である。

【図4】(A)は、第1実施例において湾曲したトンネル下地壁面にトンネル内装板を設置した状態の右側面図である。(B)は、第1実施例においてトンネル下地壁面の曲率半径と中央部位での離隔距離との関係を示した説明図である。

【図5】第1実施例において図4(A)のトンネル内装板の中央部位の拡大断面図である。

【図6】第1実施例において目地形成用突部の斜視図である。

【図7】第1実施例において隣接するトンネル内装板により形成される目地を説明するトンネル内装板の正面図である。

【図8】第1実施例において隣接するトンネル内装板により形成される目地を説明するトンネル内装板の一部拡大断面図である。

【図9】第1実施例においてトンネル下地壁面に設置されたトンネル内装板を説明するトンネルの一部斜視図である。

【図10】第1実施例の第1変形例においてトンネル内装板の正面図である。

【図11】第1実施例の第2変形例においてトンネル内装板の正面図である。

【図12】第2実施例において隣接するトンネル内装板の接合状態を示す概略断面図である。

【図13】第2実施例の変形例において隣接するトンネル内装板の接合状態を示す概略断面図である。

【図14】第3実施例においてトンネル内装板の右側面図である。

【図15】第4実施例においてトンネル内装板の右側面図である。

【符号の説明】

【0031】

1 トンネル

2 トンネル内壁面

3 トンネル下地壁面

4 トンネル内装板

5 内装板本体

6 表面

7 裏面

8 上端面

9 下端面

10 右端面

11 左端面

12 曲面部

13 中央部窪み

14 目地

15 目地形成用突部

16 詰め材

M トンネル壁体

【技術分野】

【0001】

この発明は、トンネル内装板に係り、特にトンネル内壁面での目地比率を小さくしつつ、湾曲したトンネル下地壁面に倣って設置されるトンネル内装板に関するものである。

【背景技術】

【0002】

トンネル内壁面構造においては、通行車両の運転者に対する視認性の向上やトンネル内部の美観確保等の目的で、トンネル壁体の湾曲したトンネル下地壁面(トンネル躯体面)に複数のトンネル内装板を設置してトンネル内壁面を形成している。トンネル内装板としては、近年、破損のしにくさ、汚れに対する洗浄回復性、意匠的要求、耐久性、メンテナンスの容易性等から、トンネル下地壁面に直張りするタイルを用いている。

【0003】

従来、トンネル内装用タイルパネルには、多孔質軽量型基材の表面に接着剤によりタイルを貼り付け、水分・湿分の吸放水・吸放湿を防止し、反りを防止するものがある。

【特許文献1】特開2003−328697号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、従来、トンネル内壁面構造においては、トンネル壁体のトンネル下地壁面が湾曲形状であり、この湾曲のトンネル下地壁面に平坦状のトンネル内装板を接着剤によって貼り付けると、トンネル内装板の裏面とトンネル下地壁面との間で、特にトンネル内装板の中央部位で大きな隙間が発生してしまう。このようにトンネル内装板とトンネル下地壁面との間に隙間が発生すると、トンネル内装板の裏面全体をトンネル下地壁面に密着させることができず、このトンネル内装板の中央部位が浮いた状態となり、トンネル内装板の設置が不安定になるという不具合があった。

このような不具合を解消するため、トンネル内装板の裏面とトンネル下地壁面との間において、その隙間を接着剤で充填するように、トンネル内装板の裏面では上端部・下端部側から中央部位側に漸次に接着剤の量を増加させ、そして、このトンネル内装板の中央部位では他の部位に比べて接着剤の量を最も多くし、トンネル内装板の裏面全体で接着剤の量を不均一にする方策がある。このように、トンネル内装板の裏面での接着剤の量を不均一にするためには、接着剤吐出装置や、櫛ごて等を用いている。

しかしながら、トンネル内装板の裏面での接着剤の量を不均一にした場合には、接着剤が固化して収縮したときに、接着剤の収縮がトンネル内装板の裏面全体で均一でなくなり、特に、接着剤の量が最も多くした箇所、つまり、トンネル内装板の中央部位において、接着剤の収縮率が最大になって応力集中が発生し、トンネル内装板に亀裂(クラック)が生じてしまうという不都合があった。

【0005】

また、従来、タイルからなるトンネル内装板としては、一般的に、いわゆる二丁掛タイル(227×60)、100二丁タイル(195×96)(200×100)等が使用されている。

そして、これらタイルの直張りの施工においては、墨だし、下地清掃、プライマー塗布、不陸調整、タイル張り、目地詰め、クリーニングの手順で行っている。前記目地詰めとは、隣接するタイル間における所要間隔の目地にパテ等の詰め材を詰める施工である。これにより、各タイルの大きさのばらつきを吸収させ、トンネル下地壁面の周方向及び長手方向でのタイルの均衡を補っている。

しかしながら、パテ等の詰め材が詰められた目地は、一旦汚れると、洗浄を行っても回復するのが困難なものである。従来のタイルにおいて、二丁掛タイル(227×60)では、目地比率(トンネル内壁面においてタイルの占める全面積に対する目地の占める全面積の比率)が8.2%、また、100二丁タイル(195×96)(200×100)では、目地比率が5.3%となっており、比較的大きな目地比率を有しているので、トンネル内壁面の洗浄回復率が低下してしまうという不都合があり、さらに、施工時に所要間隔の目地の確保が面倒となり、トンネル内壁面の施工品質や施工作業性が低下するという不都合があった。

【0006】

そこで、この発明の目的は、トンネル内壁面での目地比率を小さくしてトンネル内壁面の洗浄回復率を向上し、また、内装板本体をトンネル下地壁面の曲率半径に沿った曲面状とし、内装板本体をトンネル下地壁面に倣って設置させて耐久性を向上し、更に、トンネル内壁面の施工品質や施工作業性を向上し、しかも、トンネル内装板に亀裂(クラック)が生じないようにするトンネル内装板を提供することにある。

【課題を解決するための手段】

【0007】

この発明は、湾曲したトンネル下地壁面にこのトンネル下地壁面の周方向で順次に隣接し且つ前記トンネル下地壁面の長手方向で順次に隣接して複数設置されてトンネル内壁面を形成するトンネル内装板において、前記トンネル内装板の内装板本体には前記トンネル下地壁面の曲率半径に沿った曲面部を形成し、前記トンネル内装板の前記内装板本体の端面には隣接するトンネル内装板間で所要間隔の目地を形成する目地形成用突部を設けたことを特徴とする。

【発明の効果】

【0008】

この発明は、トンネル内壁面の洗浄回復率を向上し、トンネル内装板の内装板本体をトンネル下地壁面に倣って設置させて耐久性を向上し、また、トンネル内壁面の施工品質や施工作業性を向上し、しかも、トンネル内装板に亀裂(クラック)が生じないようにすることができる。

【発明を実施するための最良の形態】

【0009】

この発明のトンネル内装板は、トンネル内壁面の洗浄回復率を向上し、内装板本体をトンネル下地壁面に倣って設置させて耐久性を向上し、また、トンネル内壁面の施工品質や施工作業性を向上し、しかも、トンネル内装板に亀裂(クラック)が生じないようにする目的を、トンネル内壁面での目地比率を小さくするように内装板本体を従来よりも大型化し、また、内装板本体に曲面部を形成し、更に、内装板本体の端面に目地形成用突部を設けて実現するものである。

以下、図面に基づいてこの発明の実施例を詳細且つ具体的に説明する。

【実施例1】

【0010】

図1〜図9は、この発明の第1実施例を示すものである。

図9において、1はトンネル、2はトンネル内壁面、3はトンネル壁体Mのトンネル下地壁面である。

このトンネル下地壁面3は、図9に示すように、トンネル躯体面を構成するものであり、所要の湾曲状に形成されている。このトンネル下地壁面3には、通行車両の運転者に対する視認性の向上やトンネル内部の美観確保等の目的のために、複数のトンネル内装板4がトンネル下地壁面3の周方向X1で順次に隣接し且つトンネル下地壁面3の長手方向X2で順次に隣接して設置される。これらトンネル内装板4は、接着剤(図示せず)によってトンネル下地壁面3に貼り付けられ、トンネル内壁面2を形成するものである。

【0011】

このトンネル内装板4の内装板本体5は、この実施例において、磁器質タイルからなり、図1〜図3に示すように、幅W1(例えば332mm)、高さH1(例えば231mm)の四角形状で且つ厚さT1(例えば6mm)に形成されたものであり、化粧された表面6と粗面の裏面7とを有するとともに、端面としての左右方向(水平方向)Y1の上端面8・下端面9と上下方向(縦方向)Y2の右端面10・左端面11とを有している。

【0012】

このトンネル内装板4の内装板本体5は、従来使用されていたタイル、つまり、二丁掛タイル(227mm×60mm)、あるいは、100二丁タイル(195mm×96mm)(200mm×100mm)と比較して、大型に形成されている。

このように、トンネル内装板4の内装板本体5自体を大型化することにより、トンネル下地壁面3全体に複数のトンネル内装板4をこのトンネル下地壁面3の周方向X1で順次に隣接し且つトンネル下地壁面3の長手方向X2で順次に隣接して設置し、トンネル内壁面2を形成した場合に、目地比率(トンネル内壁面2においてトンネル内装板4の占める全面積に対する後述する目地14の占める全面積の比率)を2.2%とし、従来(8.2%、5.3%)よりも小さくすることができる。

この結果、トンネル内壁面2において、従来よりも目地比率を小さくすることができるので、トンネル内壁面2の洗浄回復率を向上させることができる。

【0013】

しかし、トンネル内装板4の内装板本体5を単に大型化しただけでは、トンネル内装板4の内装板本体5を貼り付ける側である湾曲したトンネル下地壁面3との間に空隙が発生してしまうので、このトンネル内装板4の内装板本体5には、図3〜図5に示すように、この実施例において、従来のトンネル内装板よりも大型化されても、湾曲されたトンネル下地壁面3の曲率半径に沿ってこのトンネル下地壁面3からの後述する離隔距離Gが小さくなるように、断面が上下方向(縦方向)Y2で曲面状(弓形状)となる曲面部12を形成する。

即ち、この曲面部12は、図4(A)、図5に示すように、その曲率半径RPが前記トンネル下地壁面3の曲率半径Rよりも少しだけ大きく、トンネル下地壁面3の曲率半径Rに沿って、左右方向(水平方向)Y1に抽出した中央部位の中央線CL上で、内装板本体5の裏面7側で最大距離となる突出距離Eとなるように、上端面8・下端面8側から中央部位の中央線CL側に湾曲形成されたものである。

【0014】

この曲面部12においては、トンネル下地壁面3の曲率半径Rに応じてその曲率半径RPが変わるものであり、図4(B)に示すように、例えば、トンネル下地壁面3の曲率半径Rが5,600mmの場合に、曲率半径RPが6,650mmに形成され、前記中央部位の中央線CL上において、表面6が裏面7側に距離F(1.003mm)だけへこみ、且つ、裏面7が前記突出距離Eとして1.5mmだけ突出して形成されている。そして、トンネル内装板4の内装板本体5がトンネル下地壁面3に沿って設置された場合に、図5に示すように、トンネル下地壁面3とトンネル内装板4の内装板本体5の裏面7との間には、離隔距離Gとして0.188mmの隙間Sが従来の場合よりもかなり小さく形成される。つまり、トンネル内装板4の内装板本体5の曲面部12の曲率半径RPは、後述するように、接着剤によって内装板本体5をトンネル下地壁面3に強固に貼り付けるために、トンネル下地壁面3の曲率半径Rよりも所要量だけ大きく設定されている。

【0015】

このように、トンネル内装板4の内装板本体5の曲面部12の曲率半径RPをトンネル下地壁面3の曲率半径Rよりも所要量大きく設定したことにより、トンネル内装板4の内装板本体5の裏面7とトンネル下地壁面3との隙間Sを従来よりも小さくし、トンネル内装板4の内装板本体5をトンネル下地壁面3に接着剤によって貼り付ける際に、内装板本体5の裏面7全体において接着剤を略均一の量とすることができ、よって、従来のように、トンネル内装板4の内装板本体5の中央部位で接着剤の量を他の部位よりも多くする必要がなくなり、これにより、接着剤が固化して収縮したときに、内装板本体5の裏面7全体で接着剤が略均一に収縮し、よって、トンネル内装板4の内装板本体5の中央部位で応力集中が発生せず、トンネル内装板4の内装板本体5に亀裂(クラック)が発生することがない。

また、トンネル内装板4の内装板本体5の曲面部12の曲率半径RPがトンネル下地壁面3の曲率半径Rよりも所要量大きく設定されていることにより、トンネル内装板4の内装板本体5がトンネル下地壁面3に接着剤で貼り付けられる際に、トンネル内装板4の内装板本体5の中央部位の中央線CL上で最大の離隔距離Gが形成されることで、この接着剤が隙間S内で内装板本体5の中央部位の中央線CL側に流動することから、内装板本体5の裏面7がトンネル下地壁面3に隙間なく密着した状態で接合し、これにより、内装板本体5をトンネル下地壁面3に強固に貼り付けることができ、よって、トンネル内装板4の耐久性を向上することができ、しかも、接着剤の使用量の増加を抑制することができ、また、後述する目地14部位をトンネル下地壁面3に密着させることができる。

更に、トンネル内装板4の内装板本体5の曲面部12がトンネル下地壁面3に密着することにより、トンネル内装板4の内装板本体5の表面6に外部から衝撃力が作用した場合でも、内装板本体5の破損を抑制し、トンネル内装板4の耐久性を向上することができる。

【0016】

また、トンネル内装板4の内装板本体5の表面6には、図1、図3、図5に示すように、前記中央部位の中央線CL上において、所定高さH2で且つ所定深さD2の中央部窪み13が、直線状で左右方向(水平方向)Y1の両端に至るまで形成されている。

この中央部窪み13は、トンネル内装板4の内装板本体5に曲面部12を形成する際に発生しようとするしわ等を無くし、トンネル内壁面2における美観性を向上することができる。

【0017】

トンネル内装板4の内装板本体5の上端面8及び下端面9には、図7、図8に示すように、隣接するトンネル内装板4間で所要間隔Kの目地14を形成するように、複数の目地形成用突部15が設けられる。

図7、図8に示すように、目地14は、例えば、上下方向(縦方向)Y2において、隣接する第1のトンネル内装板4−1と第2のトンネル内装板4−2との間の間隔であり、パテ等の詰め材16を詰めさせるものである。このように、目地14に詰め材16を詰める施工により、トンネル内装板4の大きさのばらつきを吸収させ、トンネル下地壁面3の周方向X1及び長手方向X2のトンネル内装板4の均衡を補うことができる。

【0018】

具体的には、図1に示すように、トンネル内装板4の内装板本体5の上端面8には、左右方向(水平方向)Y1の右端で上面右側目地形成用突部15−aが設けられるとともに、左右方向(水平方向)Y1の左端で上面左側目地形成用突部15−bが設けられる。

また、トンネル内装板4の内装板本体5の下端面9には、左右方向(水平方向)Y1の右端で下面右側目地形成用突部15−cが設けられるとともに、左右方向(水平方向)Y1の左端で下面左側目地形成用突部15−dが設けられる。

【0019】

図6に示すように、前記各目地形成用突部15は、内装板本体5の裏面7から立ち上がって高さH3、内装板本体5の裏面7から表面6側に前記厚さT1よりも小さな厚さT3で且つ直交する端面から所定の幅W3に形成されている。

従って、図7、図8に示すように、例えば、上下方向(縦方向)Y2において、下側の第1のトンネル内装板4−1の第1の目地形成用突部15−1(図7では上面右側目地形成用突部15−a、上面左側目地形成用突部15−bに該当する)と、上側の第2のトンネル内装板4−2の第2の目地形成用突部15−2(図7では下面右側目地形成用突部15−c、下面左側目地形成用突部15−dに該当する)とが接合した場合に、対向する所定高さH3の第1の目地形成用突部15−1と第2の目地形成用突部15−2とにより、隣接する第1のトンネル内装板4−1と第2のトンネル内装板4−2間には目地14の所要間隔K(高さH3の2倍の間隔)が形成される。

【0020】

このように、第1のトンネル内装板4−1と第2のトンネル内装板4−2とを隣接して設置する場合に、対向する所定高さH3の第1の目地形成用突部15−1と第2の目地形成用突部15−2とを接合するだけで、隣接する第1のトンネル内装板4−1と第2のトンネル内装板4−2との位置関係を容易に決定させ、所要間隔Kの目地14を容易に形成することができるとともに、トンネル内壁面2の施工品質や施工作業性を向上することができる。また、図6、図8に示すように、目地形成用突部15を内装板本体5の裏面7から表面6側に前記厚さT1よりも小さな厚さT3で形成することにより、内装板本体5の表面6側に詰め材16を詰めさせる空隙を確保することができる。

【0021】

また、図6に示すように、トンネル内装板4の内装板本体5の端面である上端面8と下端面9と右端面10と左端面11との全体には、内装板本体5の裏面7から表面6側に、目地形成用突部15の前記厚さT3よりも小さな厚さT4で且つ目地形成用突部15の前記高さH3よりも小さな高さH4の端面傾斜部17が夫々形成される。

このトンネル内装板4の内装板本体5の端面の端面傾斜部17により、必要な目地14を確保することができる。

【0022】

そして、このトンネル内装板4のトンネル下地壁面3への直張りの施工は、墨だし、下地清掃、プライマー塗布、不陸調整、タイル張り、目地詰め、クリーニングの手順で行われる。

【0023】

なお、この第1実施例においては、以下のような変形例を採用することも可能である。

例えば、図10に示すように、トンネル内装板4の内装板本体5の上端面8には、左右方向(水平方向)Y1の右端のみで上面右側目地形成用突部15−aを設けるとともに、トンネル内装板4の内装板本体5の下端面9には、左右方向(水平方向)Y1の左端のみで下面左側目地形成用突部15−dを設ける。この場合、上面右側目地形成用突部15−a及び下面左側目地形成用突部15−dにおいては、所定間隔Kの目地14を形成するように、図1に示す前記高さH3の2倍である高さH5に形成される。

これにより、トンネル内装板4の内装板本体5への目地形成用突部15の数の削減を図り、構成の簡素化を図ることができる。

【0024】

また、図11に示すように、トンネル内装板4の内装板本体5の右端面10には、上下方向(縦方向)Y2の上端で右面上側目地形成用突部15−eを設けるとともに、上下方向(縦方向)Y2の下端で右面下側目地形成用突部15−fを設ける。また、トンネル内装板4の内装板本体5の左端面11には、上下方向(縦方向)Y2の上端で左面上側目地形成用突部15−gを設けるとともに、上下方向(縦方向)Y2の下端で左面下側目地形成用突部15−hを設ける。

これにより、トンネル内装板4の内装板本体5の上下方向(縦方向)Y2のみならず、左右方向(水平方向)Y1においても、所定間隔Kの目地14を容易に形成し、トンネル内壁面2の施工品質や施工作業性を向上することができる。

【実施例2】

【0025】

図12は、この発明の第2実施例を示すものである。

以下の実施例においては、上述の第1実施例と同一機能を果たす箇所には、同一符号を付して説明する。

この第2実施例の特徴とするところは、以下の点にある。即ち、図12に示すように、トンネル内装板4の内装板本体5には、隣接するトンネル内装板4の位置決めをする位置決め手段18を設ける。この位置決め手段18は、隣接する一方(下側)の第1のトンネル内装板4−1の第1の目地形成用突部15−1に設けた係合窪部19と、隣接する他方(上側)の第2のトンネル内装板4−2の第2の目地形成用突部15−2に設けた係合突部20とからなる。

この図12に示すトンネル内装板4の構成によれば、トンネル内装板4の貼り付け施工時に、隣接するトンネル内装板4同士を位置決め手段18によって容易に位置決めし、トンネル内装板4の設置の施工性を向上することができる。

【0026】

また、この第2実施例においては、以下のような変形例を採用することも可能である。

図13に示すように、前記位置決め手段18として、隣接する一方(下側)の第1のトンネル内装板4−1の第1の目地形成用突部15−1に係合窪部としての第1の波形係合部21を形成するとともに、隣接する他方(上側)の第2のトンネル内装板4−2の第2の目地形成用突部15−2には前記第1の波形係合部21に嵌合する係合突部としての第2の波形係合部22を形成する。

この図13に示すトンネル内装板4の構成によれば、隣接する第1のトンネル内装板4−1と第2のトンネル内装板4−2とを、第1の波形係合部21と第2の波形係合部22とによって、さらに容易に位置決めし、且つ、その位置決め状態を堅固とし、しかも、トンネル内装板4の施工性を向上することができる。

【実施例3】

【0027】

図14は、この発明の第3実施例を示すものである。

この第3実施例の特徴とするところは、以下の点にある。即ち、トンネル内装板4の内装板本体5には、表面6が平坦であり、湾曲されたトンネル下地壁面3に沿うように、前記中央部位の中央線CL上で、裏面7側に突出距離Eだけ湾曲に突出させて他の部位の厚さT1よりも大きな厚さT5の曲面部23を形成する。

この第3実施例の構成によれば、トンネル内装板4の内装板本体5の中央部位の厚さT5が他の部位よりも大きく形成されるので、トンネル内装板4の内装板本体5の曲面部23の強度を向上することができ、外部から衝撃荷重が作用した場合でも、破損を抑制して耐久性を向上することができ、しかも、壊れにくくすることができる。

【実施例4】

【0028】

図15は、この発明の第4実施例を示すものである。

この第4実施例の特徴とするところは、以下の点にある。即ち、トンネル内装板4の内装板本体5は、全体が厚さT1に形成され、また、中央部位の中央線CL上の折曲部24で板上側部5Aと板下側部5Bとが、湾曲されたトンネル下地壁面3に沿うように、表面6側に角度αで夫々傾いてくの字形状に形成されている。

この第4実施例の構成によれば、トンネル内装板4の板上側部26Aと板下側部26Bとが平面なので、その製造が容易であるとともに、壊れにくくして耐久性を向上することができる。

【産業上の利用可能性】

【0029】

トンネル内壁面での目地比率を小さくするようにトンネル内装板の内装板本体を大型化し、また、内装板本体をトンネル下地壁面の曲率半径に沿った曲面状としてトンネル下地壁面に倣って設置させ、しかも、内装板本体の端面に目地形成用突部を設ける構成を、磁器質タイルのみならず、他の材質からなるトンネル内装板にも適用させることができる。

【図面の簡単な説明】

【0030】

【図1】第1実施例においてトンネル内装板の正面図である。

【図2】第1実施例において図1の矢印IIによるトンネル内装板の平面図である。

【図3】第1実施例において図1の矢印IIIによるトンネル内装板の右側面図である。

【図4】(A)は、第1実施例において湾曲したトンネル下地壁面にトンネル内装板を設置した状態の右側面図である。(B)は、第1実施例においてトンネル下地壁面の曲率半径と中央部位での離隔距離との関係を示した説明図である。

【図5】第1実施例において図4(A)のトンネル内装板の中央部位の拡大断面図である。

【図6】第1実施例において目地形成用突部の斜視図である。

【図7】第1実施例において隣接するトンネル内装板により形成される目地を説明するトンネル内装板の正面図である。

【図8】第1実施例において隣接するトンネル内装板により形成される目地を説明するトンネル内装板の一部拡大断面図である。

【図9】第1実施例においてトンネル下地壁面に設置されたトンネル内装板を説明するトンネルの一部斜視図である。

【図10】第1実施例の第1変形例においてトンネル内装板の正面図である。

【図11】第1実施例の第2変形例においてトンネル内装板の正面図である。

【図12】第2実施例において隣接するトンネル内装板の接合状態を示す概略断面図である。

【図13】第2実施例の変形例において隣接するトンネル内装板の接合状態を示す概略断面図である。

【図14】第3実施例においてトンネル内装板の右側面図である。

【図15】第4実施例においてトンネル内装板の右側面図である。

【符号の説明】

【0031】

1 トンネル

2 トンネル内壁面

3 トンネル下地壁面

4 トンネル内装板

5 内装板本体

6 表面

7 裏面

8 上端面

9 下端面

10 右端面

11 左端面

12 曲面部

13 中央部窪み

14 目地

15 目地形成用突部

16 詰め材

M トンネル壁体

【特許請求の範囲】

【請求項1】

湾曲したトンネル下地壁面にこのトンネル下地壁面の周方向で順次に隣接し且つ前記トンネル下地壁面の長手方向で順次に隣接して複数設置されてトンネル内壁面を形成するトンネル内装板において、前記トンネル内装板の内装板本体には前記トンネル下地壁面の曲率半径に沿った曲面部を形成し、前記トンネル内装板の前記内装板本体の端面には隣接するトンネル内装板間で所要間隔の目地を形成する目地形成用突部を設けたことを特徴とするトンネル内装板。

【請求項2】

前記内装板本体の前記曲面部は、前記トンネル下地壁面の曲率半径よりも大きな曲率半径で形成されたことを特徴とする請求項1に記載のトンネル内装板。

【請求項3】

前記トンネル内装板の前記内装板本体には、隣接するトンネル内装板の位置決めをする位置決め手段を設け、この位置決め手段は、隣接する一方のトンネル内装板に設けた係合窪部と隣接する他方のトンネル内装板に設けた係合突部とからなることを特徴とする請求項1に記載のトンネル内装板。

【請求項1】

湾曲したトンネル下地壁面にこのトンネル下地壁面の周方向で順次に隣接し且つ前記トンネル下地壁面の長手方向で順次に隣接して複数設置されてトンネル内壁面を形成するトンネル内装板において、前記トンネル内装板の内装板本体には前記トンネル下地壁面の曲率半径に沿った曲面部を形成し、前記トンネル内装板の前記内装板本体の端面には隣接するトンネル内装板間で所要間隔の目地を形成する目地形成用突部を設けたことを特徴とするトンネル内装板。

【請求項2】

前記内装板本体の前記曲面部は、前記トンネル下地壁面の曲率半径よりも大きな曲率半径で形成されたことを特徴とする請求項1に記載のトンネル内装板。

【請求項3】

前記トンネル内装板の前記内装板本体には、隣接するトンネル内装板の位置決めをする位置決め手段を設け、この位置決め手段は、隣接する一方のトンネル内装板に設けた係合窪部と隣接する他方のトンネル内装板に設けた係合突部とからなることを特徴とする請求項1に記載のトンネル内装板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2009−235839(P2009−235839A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−85678(P2008−85678)

【出願日】平成20年3月28日(2008.3.28)

【出願人】(505398963)西日本高速道路株式会社 (105)

【出願人】(598105259)株式会社松榮技研 (1)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年3月28日(2008.3.28)

【出願人】(505398963)西日本高速道路株式会社 (105)

【出願人】(598105259)株式会社松榮技研 (1)

【Fターム(参考)】

[ Back to top ]