トンネル内面補修材

【課題】コンクリート構造物であるトンネルにおいて、FRP格子筋を簡便に且つ強力にトンネル内面に固定でき、コンクリート剥落を防止すると共に、防水対策をも可能としたトンネル内面補修材を提供する。

【解決手段】アンカーボルト4を用いてトンネル200のコンクリート面7に固定するトンネル内面補修材1である。繊維強化樹脂である補強筋を格子状に配置して形成され、全体形状が矩形状とされるFRP格子筋100と、FRP格子筋100と略同形状とされる不燃フレキシブル板11と、FRP格子筋100と不燃フレキシブル板11との間に配置される防水シート12と、を備え、FRP格子筋100、防水シート12、及び、不燃フレキシブル板11は、複数個所において保持手段20にて一体的に保持されており、保持手段20を利用してアンカーボルト4によりトンネルのコンクリート面に固定する。

【解決手段】アンカーボルト4を用いてトンネル200のコンクリート面7に固定するトンネル内面補修材1である。繊維強化樹脂である補強筋を格子状に配置して形成され、全体形状が矩形状とされるFRP格子筋100と、FRP格子筋100と略同形状とされる不燃フレキシブル板11と、FRP格子筋100と不燃フレキシブル板11との間に配置される防水シート12と、を備え、FRP格子筋100、防水シート12、及び、不燃フレキシブル板11は、複数個所において保持手段20にて一体的に保持されており、保持手段20を利用してアンカーボルト4によりトンネルのコンクリート面に固定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンクリート構造物であるトンネルの内面におけるコンクリート剥落防止及び防水対策に使用するためのトンネル内面補修材に関し、特に、格子状の繊維強化樹脂(FRP)部材を用いたトンネル内面補修材に関するものである。

【背景技術】

【0002】

従来、コンクリートの剥落防止方法としては、例えば特許文献1、2に記載されるような、炭素繊維やアラミド繊維、ガラス繊維等の強化繊維を用いた強化繊維シートを、エポキシ樹脂等の室温硬化樹脂を用いて、コンクリート表面に含浸接着させるFRPライニング工法がある。また、Lアングルやフラットバーをアンカーボルトで固定する方法、エキスパンドメタルや魚網をアンカーボルトで固定する方法等も用いられている。

【0003】

FRPライニング工法は、下地ケレン、プライマー処理、不陸修正、強化繊維シートの含浸接着と多くの工程がかかり、工事費用がかさむ。また、コンクリート表面全面を覆って貼り付けるために、施工後のひび割れ状況の確認が難しく、また、コンクリート隙間等の水分が外部に抜けずに溜まってしまい、コンクリートの耐久性の点で問題があった。

【0004】

一方、Lアングルやフラットバーを、ひび割れに直角方向にアンカーボルトを用いて固定する方法は、ひび割れに対しての拘束効果はあるものの、小さな塊の剥落防止には効果がなく、また面としての剥落防止には効果が少ない。

【0005】

エキスパンドメタルをアンカーで固定する場合は、エキスパンドメタルの自重が大きく、施工時の安全性に注意が必要である。また、エキスパンドメタル自体が錆びて腐食し、落下して事故を起こす可能性がある。また、魚網では小さな塊の落下には有効であるが、大きな塊には耐荷重力が不足している。

【0006】

そこで、FRPライニング工法より安価で、エキスパンドメタルをアンカーで固定する方法より施工が安全で確実な補強ができ、しかも、Lアングルやフラットバーや魚網をアンカーにて固定する方法より広範囲なコンクリート剥落防止が可能な方法として、図11で示すようなFRP格子筋100をアンカーボルト、接着樹脂等でコンクリート構造物に取り付ける方法が開発された。

【0007】

このFRP格子筋100は、図12をも参照するとよりよく理解されるように、通常、垂直に交差して、格子状に配置された複数の補強筋、即ち、縦補強筋101と横補強筋102とから構成され、各補強筋101、102は、主にガラス繊維、炭素繊維、アラミド繊維の強化繊維を一方向に並べて、ビニルエステル樹脂等のマトリクス樹脂を含浸させて積層して形成されたものである。また、各補強筋101、102は補強筋幅(w)が3〜10mm、厚さ(t)1〜5mm、であり、格子間距離(w1)30〜150mmの格子板状に形成硬化されて格子状強化繊維シートに形成される。このFRP格子筋100は、図12に示すように補強筋の交差部分の厚さが他の部分の厚さとほぼ等しくなるように成形硬化されている。

【0008】

このFRP格子筋100は、図13、図14に示すように、コンクリート7の表面に、アンカーボルト4及び座金5で固定することによって、コンクリート構造物に取りつけられる。

【0009】

このFRP格子筋100を使用したコンクリート剥落防止方法は、FRP格子筋100が鉄筋と同様の補強効果があり、FRP格子筋100が鉄筋よりも軽くて、腐食も少なく、施工もアンカーで留めることができるため、簡便である。

【特許文献1】特開平3−222734号公報

【特許文献2】特開平3−224901号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、従来のFRP格子筋100を使用したコンクリート剥落防止方法は、上述のように、このFRP格子筋100をアンカーボルト4及び座金5でコンクリート7表面に取り付けるものであり、FRP格子筋100が露出したままであった。そのため、美観上問題があった。そこで、モルタルを吹き付け、FRP格子筋100を被覆することで、FRP格子筋100の定着強度を上げ、補強、補修効果を向上させると共に、外観上の問題をも改善されている。

【0011】

しかし、モルタルを吹き付けるために、トンネル内面の下地処理、モルタル吹き付け作業等が必要となり、多くの作業時間と、コストの増大を余儀なくした。

【0012】

また、例えモルタル吹き付けを行ったとしても、従来のFRP格子筋100を使用したコンクリート剥落防止方法では、防水対策の点では不十分であった。

【0013】

以上のことから、FRP格子筋100の本来の補強性を維持したまま、防水性の改良、更には、トンネル内面への取付作業性の更なる向上が望まれていた。

【0014】

本発明の目的は、コンクリート構造物であるトンネルにおいて、FRP格子筋を簡便に且つ強力にトンネル内面に固定でき、コンクリート剥落を防止すると共に、防水対策をも可能としたトンネル内面補修材を提供することである。

【0015】

本発明の他の目的は、FRP格子筋の補強力を維持でき、現場への搬送性に優れ、また、トンネル内面への取り付け作業性に優れたトンネル内面補修材を提供することである。

【課題を解決するための手段】

【0016】

上記目的は本発明に係るトンネル内面補修材にて達成される。要約すれば、本発明は、アンカーボルトを用いてトンネルのコンクリート面に固定するトンネル内面補修材であって、

繊維強化樹脂である補強筋を格子状に配置して形成され、全体形状が矩形状とされるFRP格子筋と、前記FRP格子筋と略同形状とされる不燃フレキシブル板と、前記FRP格子筋と前記不燃フレキシブル板との間に配置される防水シートと、を備え、

前記FRP格子筋、前記防水シート、及び、前記不燃フレキシブル板は、複数個所において保持手段にて一体的に保持されており、

前記保持手段を利用してアンカーボルトによりトンネルのコンクリート面に固定することができる、ことを特徴とするトンネル内面補修材が提供される。

【0017】

本発明の一実施態様によれば、前記防水シートは、その外周縁部が、前記FRP格子筋及び前記不燃フレキシブル板の外周より外方へと突出して延在している。

【0018】

本発明の他の実施態様によれば、前記保持手段は、

前記FRP格子筋の両面を挟持する態様で配置された対をなす第1及び第2ワッシャーから成り、第1及び第2ワッシャーの中央部に貫通穴が形成された平板座金部材と、

一端が開口し、他端が閉鎖している断面U字形状とされ、前記開口部にフランジが形成され、前記閉鎖端部に貫通穴が形成されたカップ形状の座金部材と、

を備え、

前記平板座金部材の貫通穴と前記カップ形状座金部材の貫通穴とはトンネル内面補修材の厚さ方向において整列して配置され、

前記前記平板座金部材と前記カップ形状座金部材との間に位置する前記防水シートにも前記平板座金部材の貫通穴と前記カップ形状座金部材の貫通穴とはトンネル内面補修材厚さ方向において整列して貫通穴を形成し、

前記平板座金部材の貫通穴と前記カップ形状座金部材の貫通穴と前記防水シートの貫通穴とをトンネル内面補修材の厚さ方向に貫通してハト目部材を挿通して、前記ハト目部材の両端部を押圧して外方へと拡開することにより、前記FRP格子筋、前記不燃フレキシブル板、及び、前記防水シートを重ね合わせた状態にて一体的に保持する。

【0019】

本発明の他の実施態様によれば、前記不燃フレキシブル板と前記防水シートとの間に弾性スペーサを所定の間隔にて配置する。

【0020】

本発明の他の実施態様によれば、前記平板座金部材を構成する前記第1及び第2ワッシャーの少なくともいずれかのワッシャーの中央部には、前記FRP格子筋の厚さ方向に窪んだ凹部が形成される。

【0021】

本発明の他の実施態様によれば、前記第1ワッシャー、前記第2ワッシャー及び前記カップ形状座金部材の材料は、ステンレススチール、チタン、真鍮、アルミニウム、セラミックス、又はプラスチックである。

【0022】

本発明の他の実施態様によれば、前記補強筋は、互いに30〜150mm離間して格子状に配置される。また、他の実施態様によれば、前記補強筋は、幅が3〜10mm、厚さが1〜5mmとされる。

【0023】

本発明の他の実施態様によれば、前記繊維強化樹脂は強化繊維にマトリクス樹脂を含浸して形成され、前記強化繊維は、ガラス繊維、炭素繊維、セラミックス繊維等の無機繊維;ボロン、チタン、スチール等の金属繊維;アラミド、ポリエステル、ポリエチレン、ナイロン、PBО、高強度ポリプロピレン等の有機繊維;から選択されるいずれかの繊維であるか、或いは、前記繊維を複数種混入したハイブリッドタイプとされ、また、前記マトリクス樹脂は、ビニルエステル樹脂、不飽和ポリエステル樹脂、ポリアミド樹脂、常温硬化型エポキシ樹脂、熱硬化型エポキシ樹脂、ポリカーボネート樹脂、又は、MMA樹脂を少なくとも一種以上含む。

【発明の効果】

【0024】

本発明のトンネル内面補修材は、

(1)コンクリート構造物であるトンネルにおいて、FRP格子筋を簡便に且つ強力にトンネル内面に固定でき、コンクリート剥落を防止すると共に、防水対策をも可能とする。

(2)FRP格子筋の補強力を維持でき、現場への搬送性に優れ、また、トンネル内面への取り付け作業性に優れている。

【発明を実施するための最良の形態】

【0025】

以下、本発明に係るトンネル内面補修材を図面に則して更に詳しく説明する。

【0026】

実施例1

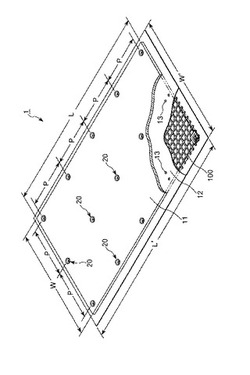

図1〜図3を用いて、本発明のトンネル内面補修材1について説明する。

【0027】

本実施例にて、トンネル内面補修材1は、図1に示すように、全体形状が矩形状とされ、通常、可搬性及び作業性の点から、縦(L、L’)が1m〜2m程度、横(W、W’)が0.5〜1m程度とされる。ただ、この寸法に限定されるものではない。トンネル内面補修材1は、図2に示すように、施工時にはトンネル200のコンクリート7の表面、即ち、トンネル内面にアンカーボルト4にて取り付けられる。

【0028】

トンネル内面補修材1の概略構成について説明する。

【0029】

図1〜図3を参照すると、本実施例にて、トンネル内面補修材1は、トンネル内面側に配置される正方形或いは長方形とされる矩形状に切り取られたFRP格子筋100と、施工後においてはトンネルの内面を構成する、FRP格子筋100と略同形状の不燃フレキシブル板11と、FRP格子筋100と不燃フレキシブル板11との間に配置される防水シート12と、を備えている。また、不燃フレキシブル板11と防水シート12との間には、スペーサとして、例えば、円柱或いは円盤状のゴム材のような弾性部材13を適所に設置するのが好ましい。

【0030】

図3に示すように、FRP格子筋100、不燃フレキシブル板11、及び、防水シート12は、積層された状態で、複数個所において保持手段20にて一体的に保持されている。施工時には、トンネル内面補修材1は、図2、図9に示すように、この保持手段20を利用してアンカーボルト4によりトンネル200のコンクリート構造物7に固定される。

【0031】

本実施例では、トンネル内面補修材1は、実質的に厚さ(T)が1.0〜4.0cmの板状とされ、トンネル内面補修材1の上面及び下面から突起したものはなく、運搬時の取り扱い、及び、搬送時の積み重ねが容易であり、取り扱い性及び可搬性を著しく良好なものとしている。

【0032】

また、上述のように、本実施例のトンネル内面補修材1は、FRP格子筋100の本来の補強性を維持することができ、FRP格子筋100によって大きなコンクリート片の落下を防止することができる。

【0033】

更に、防水シート12を有することにより、トンネルコンクリート構造物7の亀裂などからトンネル内へと滲出する水があったとしても、この浸出した水がトンネル内へと直接落下するのを防止することができる。また、施工後のトンネル内面は、不燃フレキシブル板11にて被覆されることにより、トンネル内での火災を防止することができる。また、美観の点でも優れており、補修後のモルタルの吹き付けなどを必要としない。

【0034】

次に、トンネル内面補修材1を構成する各部材について説明する。

【0035】

(FRP格子筋)

図4に、本実施例のトンネル内面補修材1を構成するFRP格子筋100を示す。

【0036】

本実施例のトンネル内面補修材1では、図11、図12で説明したものと同様のFRP格子筋100を使用する。即ち、本実施例にて、FRP格子筋100は、通常、直交して格子状に配置された複数の補強筋即ち、縦補強筋101と横補強筋102とを備えている。各補強筋101、102は、主にガラス繊維、炭素繊維、アラミド繊維を一方向に並べて、ビニルエステル系樹脂等のマトリックス樹脂を含浸させたものを複数積層し、硬化して形成される。FRP格子筋100は、通常、補強筋幅(w)が3〜10mm、厚さ(t)が1〜5mm、であり、格子間距離(w1)が30〜150mmとされる。上述のように、各補強筋101、102は互いに直交して配置されるが、所望に応じて互いに90°以外の所定の角度にて交差し、格子状となるように構成することも可能である。

【0037】

通常、強化繊維としてガラス繊維を使用した場合には、FRP格子筋100は500N/mm2以上の引張強度、30000N/mm2以上の引張弾性率を有している。

【0038】

また、このような構成のFRP格子筋100は、軽重で、耐食性であり、また曲げやすく、施工性に優れている。また、図12に示すように、補強筋101、102の交差部分が他の補強筋部分と同一平面上にあり、全体として薄いシート状とされ、重ねてもかさばらない。

【0039】

本発明におけるFRP格子筋100に使用する強化繊維は、炭素繊維、ガラス繊維、セラミックス繊維等の無機繊維;ボロン、チタン、スチール等の金属繊維;アラミド、ポリエステル、ポリエチレン、ナイロン、PBО、高強度ポリプロピレン等の有機繊維;から選択されるいずれかの繊維であるか、或いは、前記繊維を複数種混入したハイブリッドタイプとし得る。また、マトリクス樹脂は、ビニルエステル樹脂、不飽和ポリエステル樹脂、ポリアミド樹脂、常温硬化型エポキシ樹脂、熱硬化型エポキシ樹脂、ポリカーボネート樹脂、又は、MMA樹脂を少なくとも一種以上含むことができる。また、樹脂含浸量は、30〜70wt%とすることができる。

【0040】

本実施例では、ガラス繊維にビニルエステル樹脂を60wt%含浸してFRP格子筋100を作製した。また、本実施例で作製したFRP格子筋100は、補強筋幅(w)が5mm、厚さ(t)が2mm、であり、格子間距離(w1)が50mmとされ、各補強筋101、102は互いに直交して配置された。FRP格子筋100の全体形状は、図4にて、縦(L)が2m、横(W)が1mとした。

【0041】

本実施例のトンネル内面補修材1は、こうした軽量かつ高強度の連続繊維FRP格子筋100を用いているため、作業がし易く安全で、また大きなコンクリートの剥落防止効果が期待できる。

【0042】

(防水シート)

図5に、本実施例のトンネル内面補修材1を構成する防水シート12を示す。

【0043】

防水シート12は、本実施例では、熱可塑性樹脂シートとされ、柔軟性があり、且つ、引き裂き強度が強く、作業現場での熱融着できるものとされる。

【0044】

従って、厚さ(t2)0.1〜1.5mmの範囲のポリエチレンシートやエチレンビニルアセテート(EVA)シートが適している。厚さ(t2)が0.1mm未満であると、シート自体の強度が弱く、簡単に破けてしまう。また、後述するように、隣り合って配置されたトンネル内面補修材1、1のシート12、12を互いに熱融着により繋ぎ合わせる際に簡単に溶けて穴が開いてしまい、熱融着作業ができないか、極めて困難となる。また、1.5mmを超えると、柔軟性に問題が生じ、作業性が悪くなる。

【0045】

なお、防水シート12は、図5に示すように、好ましくは、その外周縁部が、トンネル内面補修材1、即ち、他の構成部材であるFRP格子筋100や不燃フレキシブル板11の外周より外方へと突出して延在している。本実施例では、防水シート12の外周縁部は、適当な長さ(△L、△W)、例えば、長さ(△L、△W)=5〜20cmだけ広く作製しておく。そして、トンネル内面補修材1をトンネル内面に施工するに際して、図10に示すように、防水シート12の外周縁部を利用して、隣接して設置されるトンネル内面補修材1の防水シート12を突き合わせて、熱融着する。これにより、トンネル内面に取り付けられた各トンネル内面補修材の防水シートは、完全に一体に繋ぎ合わせられ、トンネルの亀裂からの漏水がトンネル内面補修材からトンネル内へと落下するのを防止することができる。

【0046】

図10に示す防水シート12の熱融着工程については、後で詳述する。

【0047】

(不燃フレキシブル板)

図6に、本実施例のトンネル内面補修材1を構成する不燃フレキシブル板11を示す。

【0048】

一般に、トンネル内面を補修するに際してトンネル内面補修材1には、最小限で、半径5mの曲面に沿って曲がる柔軟性が必要とされる。従って、不燃フレキシブル板11に対しても、最小限で、半径5mの曲面に沿って曲がる柔軟性が要求される。

【0049】

また、トンネル内面補修施工時には、詳しくは後述するが、トンネル内面補修材をアンカーボルトにより確実にトンネルコンクリート面に固定することが必要とされるので、そのために必要とされるだけの強度を有することが必要である。

【0050】

この条件を満たすため、本実施例では、不燃フレキシブル板は、厚み(t1)が3〜8mmの範囲とされ、曲げ強度が20MPa以上、180mmスパンの曲げ変位が20mm以上あるフレキシブルボードとされる。更に、このようなフレキシブルボードには、不燃性が要求される。

【0051】

本発明にて、「不燃性」とは、JIS A1321「建築物の内装材料及び公報の難燃性試験方法」に基づく「難燃2級以上」を意味するものとする。

【0052】

上記特性を満足するものとして、本実施例では、株式会社クラレ製のパワロン(商品名)が好適に使用可能であり、本実施例では、パワロンRFS400×18(商品名)を使用した。この不燃フレキシブル板、即ち、不燃性のフレキシブルボードは、厚み(t1)が4mm、曲げ強度が33MPa、180mmスパンの曲げ変位が22mm、不燃性は、上記「難燃2級以上」のものであった。

【0053】

上述したように、トンネル内面補修材1を構成する矩形状とされる上記各部材、即ち、FRP格子筋100、不燃フレキシブル板11、及び、防水シート12は、複数個所において保持手段20にて一体的に保持されている。施工時には、トンネル内面補修材1は、図2及び図9に示すように、保持手段20を利用してアンカーボルト4によりトンネル200のコンクリート構造物7に固定される。

【0054】

(保持手段及びトンネル内面補修材組み立て)

次に、図3、図4、図7、図8を参照して保持手段20について説明する。

【0055】

本実施例にて、保持手段20は、FRP格子筋100の両面を挟持する態様で配置された対をなす、本実施例では、矩形状の第1、第2ワッシャーから成る平板座金部材21(21a、21b)を備えている。座金部材21の中央部には、即ち、第1、第2ワッシャー21a、21bの中央部には、貫通穴22(22a、22b)が形成されている。

【0056】

更に、説明すると、本実施例では、施工時においてトンネルコンクリート面側に配置される第1ワッシャー21aは、図4、図7に示すように、FRP格子筋100の補強筋101、102の補強筋幅wを含む格子1升と略同じ形状(一辺の長さ=w1+2×w)の略正方形の例えばSUS製ワッシャーとされる。

【0057】

第1ワッシャー21aと対向して、FRP格子筋100の他面側に配置される第2ワッシャー21bは、第1ワッシャー21aと異なる外形状とすることもできるが、本実施例では、第1ワッシャー21aと同様の外形状とされる。つまり、第2ワッシャー21bも又、図4、図7に示すように、FRP格子筋100の補強筋101、102の補強筋幅wを含む格子1升と略同じ形状(一辺の長さ=w1+2×w)の略正方形の例えばSUS製ワッシャーとされる。

【0058】

ただ、好ましくは、平板座金部材21を構成する第1及び第2ワッシャー21a、21bの少なくともいずれかのワッシャーは、本実施例では、第2ワッシャー21bは、図3及び図7に示すように、FRP格子筋100の開口部(格子の升目)100aに相当する部分が、FRP格子筋100の厚さ方向に僅かに窪んだ凹部21b’とされ、この凹部21b’がFRP格子筋100の開口部100aに嵌り合う形状とされている。

【0059】

勿論、第1ワッシャー21aも又、第2ワッシャー21bと同様に、FRP格子筋100の開口部(格子の升目)100aに相当する部分を、FRP格子筋100の厚さ方向に僅かに窪ませ、即ち、図3、図7にて上方へと突出した凹部を形成し、この凹部がFRP格子筋100の開口部100aに嵌り合う形状とすることもできる。

【0060】

更に、保持手段20は、一端が開口し、他端が閉鎖している断面U字形状とされる胴部23aを備えた、所謂、カップ形状の座金部材23を有している。胴部開口部にはフランジ23bが形成されている。また、閉鎖端部である胴部底部の中央部には貫通穴24が形成されている。

【0061】

このカップ形状座金部材23は、図3及び図6に示すように、保持手段20によるトンネル内面補修材1の組み立てに際しては、不燃フレキシブル板11に形成された穴11a、即ち、カップ形状座金部材23の胴部23aの直径と同じか、僅かに大きくされた開口11aに挿入され、取り付けられる。

【0062】

第1、第2ワッシャー21及びカップ形状座金部材23の材料は、錆が発生しない材料とされ、例えば、ステンレススチール、チタン、真鍮、又はアルミニウムなどの金属材料、更には、セラミックス又はプラスチックで作製することができる。

【0063】

トンネル内面補修材1を組み立てる際には、先ず、FRP格子筋100、防水シート12、及び、不燃フレキシブル板11を重ね合わせ、これらFRP格子筋100、防水シート12、及び、不燃フレキシブル板11は、複数個所において保持手段20にて一体的に保持される。

【0064】

通常、保持手段20は、図4に示すように、トンネル内面補修材1の縦手方向及び横方向に、P=30〜60cm程度の間隔で配置される。本実施例では、略50cmの間隔にて配置した。

【0065】

保持手段20が配置される箇所において、第1、第2ワッシャーから成る平板座金部材21(21a、21b)がFRP格子筋100の升目100aに適合して設置される。トンネル内面補修材1の厚さ方向において、この設置された平板座金部材21と同じ位置において、不燃フレキシブル板11に開口11aが形成され、この開口11aにカップ形状座金部材23が設置される。

【0066】

また、防水シート12には、図3及び図5に示すように、トンネル内面補修材1の厚さ方向において、この設置された平板座金部材21の貫通穴22と整列して開口12aが形成される。

【0067】

ここで、トンネル内面補修材1の厚さ方向に整列した、カップ形状座金部材23、防水シート12及び平板座金部材21の貫通穴24、12a及び22を貫通して、ハト目部材25が挿通される。ハト目部材25の両端部を押圧して外方へと拡開し、フランジ25a、25bを形成することにより、カップ形状座金部材23と平板座金部材21とを一体的に保持する。即ち、FRP格子筋100、防水シート12、及び、不燃フレキシブル板11は、重ね合わせられた状態にて、これらFRP格子筋100、防水シート12、及び、不燃フレキシブル板11は、複数個所において保持手段20にて一体的に保持される。これにより、トンネル内面補修材1が作製される。

【0068】

なお、不燃フレキシブル板11と防水シート12との間には、直径30〜50mm、厚さ10mm程度の円柱或いは円盤状のゴム材のような弾性スペーサ13を適所に所定間隔にて、例えば、6〜9個/m2にて設置するのが好ましい。斯かるゴム材13は、予め不燃フレキシブル板11又は防水シート12に接着剤にて接着しておき、その後、FRP格子筋100、防水シート12、及び、不燃フレキシブル板11を重ね合わせるようにするのが好適である。

【0069】

このように、本実施例のトンネル内面補修材1は、FRP格子筋100の補強力を維持でき、現場への搬送性に優れている。

【0070】

(トンネル内面補修材の施工)

図9及び図10を参照して、トンネル内面補修材1の施工方法について説明する。

【0071】

本実施例にて、トンネル内面補修材1として、図1にて、縦(L)が2m、横(W)が1m、厚さ(T)が2.5cmのものを作製した。なお、後述するように、縦(L’)は2.2m、横(W’)は1.2mであった。

【0072】

このトンネル内面補修材1は、極めて可搬性良く、施工現場へと搬送することができた。

【0073】

施工時には、トンネル内面補修材1は、図9に示すように、保持手段20を構成するハト目25の中心穴25cを利用して拡張式アンカーボルト4を挿入し、コンクリート面に打ち込み、それによって、トンネル200のコンクリート構造物に固定することができた。また、この取り付け作業は、極めて容易に実施することができた。

【0074】

図10(a)は、一つのトンネル内面補修材1Aが、コンクリート7の内面にアンカーボルト4により取り付けられ、他のトンネル内面補修材1Bが、トンネル内面補修材1Aに隣り合って取り付けられる状態を示している。

【0075】

上述したように、トンネル内面補修材1A、1Bの防水シート12は、トンネル内面補修材1A、1Bの外周より適当な長さ(△L、△W)、例えば、長さ(△L、△W)=5〜20cmだけ広く作製されている。本実施例では、長さ(△L、△W)=10cmとした。

【0076】

トンネル内面補修材1Bをトンネル内面補修材1Aの側に密着して固定するために、先ず、トンネル内面補修材1Bは、図10(b)に示すように、先にコンクリート構造物に固定されているトンネル内面補修材1Aに対して隣接して、且つ、所定の距離離れて配置される。次いで、図示するように、隣り合ったトンネル内面補修材1A、1Bのそれぞれの外周より外方へと突出した防水シート12、12の延長部分12b、12bを突き合わせ、付き合わせられた部分を熱融着して接合する。従って、隣り合ったトンネル内面補修材11A、11Bの防水シート12は、完全に一体に繋ぎ合わせられる。

【0077】

その後、図10(c)に示すように、熱融着された部分12b、12bを、隣接するいずれかのトンネル内面補修材の不燃フレキシブル板11と防水シート12との間の空隙部に押し込む。本実施例では、熱融着部分12b、12bは、トンネル内面補修材1Bの不燃フレキシブル板11と防水シート12との間の空隙部に押し込まれている。

【0078】

引き続いて、トンネル内面補修材1Bをトンネル内面補修材1Aに密着させ、トンネル内面補修材1Bをアンカーボルト4にてコンクリート構造物に固定する。

【0079】

上記作業を一つのトンネル内面補修材1の四辺において同様に行いながら、図2に示すように、トンネル内面全面にわたってトンネル内面補修材1を取付ける。

【0080】

上記作業により、トンネル内面補修材1は、互いに密着して設置することができ、また、トンネル内面に取り付けられた各トンネル内面補修材の防水シート12は、完全に一体に繋ぎ合わせられる。

【0081】

従って、本実施例のトンネル内面補修材1は、FRP格子筋100を簡便に且つ強力にトンネル内面に固定でき、しかも、コンクリート剥落を防止すると共に、防水対策をも可能とする。

【図面の簡単な説明】

【0082】

【図1】本発明に係るトンネル内面補修材の一実施例の構成を示す斜視図である。

【図2】本発明に係るトンネル内面補修材をトンネル内面に取り付けた状態を説明する一部破断された斜視図である。

【図3】本発明に係るトンネル内面補修材の部分断面図である。

【図4】FRP格子筋に平板座金部材が取り付けられた状態を説明する斜視図である。

【図5】FRP格子筋及び防水シートが重ね合わせられた状態を説明する斜視図である。

【図6】FRP格子筋、防水シート、及び、不燃フレキシブル板が重ね合わせられた状態を説明する斜視図である。

【図7】保持手段を構成する平板座金部材の斜視図である。

【図8】保持手段を構成するカップ状座金部材の斜視図である。

【図9】トンネル内面補修材をコンクリート構造物へ取付けた状態を説明する断面図である。

【図10】トンネル内面補修材のコンクリート構造物への取付け工程を説明する図である。

【図11】本発明に用いるFRP格子筋の斜視図である。

【図12】本発明に用いるFRP格子筋の交差部分の拡大斜視図である。

【図13】従来のコンクリート剥落防止方法の施工図である。

【図14】従来のコンクリート剥落防止方法によるアンカー止め部分を示す拡大正面図である。

【符号の説明】

【0083】

1 トンネル内面補修材

4 アンカーボルト

7 コンクリート面

11 不燃フレキシブル板

12 防水シート

13 弾性スペーサ

20 保持手段

21(21a、21b) 平板座金部材

23 カップ状座金部材

25 ハト目部材

100 FRP格子筋

101 縦補強筋

102 横補強筋

200 トンネル

【技術分野】

【0001】

本発明は、コンクリート構造物であるトンネルの内面におけるコンクリート剥落防止及び防水対策に使用するためのトンネル内面補修材に関し、特に、格子状の繊維強化樹脂(FRP)部材を用いたトンネル内面補修材に関するものである。

【背景技術】

【0002】

従来、コンクリートの剥落防止方法としては、例えば特許文献1、2に記載されるような、炭素繊維やアラミド繊維、ガラス繊維等の強化繊維を用いた強化繊維シートを、エポキシ樹脂等の室温硬化樹脂を用いて、コンクリート表面に含浸接着させるFRPライニング工法がある。また、Lアングルやフラットバーをアンカーボルトで固定する方法、エキスパンドメタルや魚網をアンカーボルトで固定する方法等も用いられている。

【0003】

FRPライニング工法は、下地ケレン、プライマー処理、不陸修正、強化繊維シートの含浸接着と多くの工程がかかり、工事費用がかさむ。また、コンクリート表面全面を覆って貼り付けるために、施工後のひび割れ状況の確認が難しく、また、コンクリート隙間等の水分が外部に抜けずに溜まってしまい、コンクリートの耐久性の点で問題があった。

【0004】

一方、Lアングルやフラットバーを、ひび割れに直角方向にアンカーボルトを用いて固定する方法は、ひび割れに対しての拘束効果はあるものの、小さな塊の剥落防止には効果がなく、また面としての剥落防止には効果が少ない。

【0005】

エキスパンドメタルをアンカーで固定する場合は、エキスパンドメタルの自重が大きく、施工時の安全性に注意が必要である。また、エキスパンドメタル自体が錆びて腐食し、落下して事故を起こす可能性がある。また、魚網では小さな塊の落下には有効であるが、大きな塊には耐荷重力が不足している。

【0006】

そこで、FRPライニング工法より安価で、エキスパンドメタルをアンカーで固定する方法より施工が安全で確実な補強ができ、しかも、Lアングルやフラットバーや魚網をアンカーにて固定する方法より広範囲なコンクリート剥落防止が可能な方法として、図11で示すようなFRP格子筋100をアンカーボルト、接着樹脂等でコンクリート構造物に取り付ける方法が開発された。

【0007】

このFRP格子筋100は、図12をも参照するとよりよく理解されるように、通常、垂直に交差して、格子状に配置された複数の補強筋、即ち、縦補強筋101と横補強筋102とから構成され、各補強筋101、102は、主にガラス繊維、炭素繊維、アラミド繊維の強化繊維を一方向に並べて、ビニルエステル樹脂等のマトリクス樹脂を含浸させて積層して形成されたものである。また、各補強筋101、102は補強筋幅(w)が3〜10mm、厚さ(t)1〜5mm、であり、格子間距離(w1)30〜150mmの格子板状に形成硬化されて格子状強化繊維シートに形成される。このFRP格子筋100は、図12に示すように補強筋の交差部分の厚さが他の部分の厚さとほぼ等しくなるように成形硬化されている。

【0008】

このFRP格子筋100は、図13、図14に示すように、コンクリート7の表面に、アンカーボルト4及び座金5で固定することによって、コンクリート構造物に取りつけられる。

【0009】

このFRP格子筋100を使用したコンクリート剥落防止方法は、FRP格子筋100が鉄筋と同様の補強効果があり、FRP格子筋100が鉄筋よりも軽くて、腐食も少なく、施工もアンカーで留めることができるため、簡便である。

【特許文献1】特開平3−222734号公報

【特許文献2】特開平3−224901号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、従来のFRP格子筋100を使用したコンクリート剥落防止方法は、上述のように、このFRP格子筋100をアンカーボルト4及び座金5でコンクリート7表面に取り付けるものであり、FRP格子筋100が露出したままであった。そのため、美観上問題があった。そこで、モルタルを吹き付け、FRP格子筋100を被覆することで、FRP格子筋100の定着強度を上げ、補強、補修効果を向上させると共に、外観上の問題をも改善されている。

【0011】

しかし、モルタルを吹き付けるために、トンネル内面の下地処理、モルタル吹き付け作業等が必要となり、多くの作業時間と、コストの増大を余儀なくした。

【0012】

また、例えモルタル吹き付けを行ったとしても、従来のFRP格子筋100を使用したコンクリート剥落防止方法では、防水対策の点では不十分であった。

【0013】

以上のことから、FRP格子筋100の本来の補強性を維持したまま、防水性の改良、更には、トンネル内面への取付作業性の更なる向上が望まれていた。

【0014】

本発明の目的は、コンクリート構造物であるトンネルにおいて、FRP格子筋を簡便に且つ強力にトンネル内面に固定でき、コンクリート剥落を防止すると共に、防水対策をも可能としたトンネル内面補修材を提供することである。

【0015】

本発明の他の目的は、FRP格子筋の補強力を維持でき、現場への搬送性に優れ、また、トンネル内面への取り付け作業性に優れたトンネル内面補修材を提供することである。

【課題を解決するための手段】

【0016】

上記目的は本発明に係るトンネル内面補修材にて達成される。要約すれば、本発明は、アンカーボルトを用いてトンネルのコンクリート面に固定するトンネル内面補修材であって、

繊維強化樹脂である補強筋を格子状に配置して形成され、全体形状が矩形状とされるFRP格子筋と、前記FRP格子筋と略同形状とされる不燃フレキシブル板と、前記FRP格子筋と前記不燃フレキシブル板との間に配置される防水シートと、を備え、

前記FRP格子筋、前記防水シート、及び、前記不燃フレキシブル板は、複数個所において保持手段にて一体的に保持されており、

前記保持手段を利用してアンカーボルトによりトンネルのコンクリート面に固定することができる、ことを特徴とするトンネル内面補修材が提供される。

【0017】

本発明の一実施態様によれば、前記防水シートは、その外周縁部が、前記FRP格子筋及び前記不燃フレキシブル板の外周より外方へと突出して延在している。

【0018】

本発明の他の実施態様によれば、前記保持手段は、

前記FRP格子筋の両面を挟持する態様で配置された対をなす第1及び第2ワッシャーから成り、第1及び第2ワッシャーの中央部に貫通穴が形成された平板座金部材と、

一端が開口し、他端が閉鎖している断面U字形状とされ、前記開口部にフランジが形成され、前記閉鎖端部に貫通穴が形成されたカップ形状の座金部材と、

を備え、

前記平板座金部材の貫通穴と前記カップ形状座金部材の貫通穴とはトンネル内面補修材の厚さ方向において整列して配置され、

前記前記平板座金部材と前記カップ形状座金部材との間に位置する前記防水シートにも前記平板座金部材の貫通穴と前記カップ形状座金部材の貫通穴とはトンネル内面補修材厚さ方向において整列して貫通穴を形成し、

前記平板座金部材の貫通穴と前記カップ形状座金部材の貫通穴と前記防水シートの貫通穴とをトンネル内面補修材の厚さ方向に貫通してハト目部材を挿通して、前記ハト目部材の両端部を押圧して外方へと拡開することにより、前記FRP格子筋、前記不燃フレキシブル板、及び、前記防水シートを重ね合わせた状態にて一体的に保持する。

【0019】

本発明の他の実施態様によれば、前記不燃フレキシブル板と前記防水シートとの間に弾性スペーサを所定の間隔にて配置する。

【0020】

本発明の他の実施態様によれば、前記平板座金部材を構成する前記第1及び第2ワッシャーの少なくともいずれかのワッシャーの中央部には、前記FRP格子筋の厚さ方向に窪んだ凹部が形成される。

【0021】

本発明の他の実施態様によれば、前記第1ワッシャー、前記第2ワッシャー及び前記カップ形状座金部材の材料は、ステンレススチール、チタン、真鍮、アルミニウム、セラミックス、又はプラスチックである。

【0022】

本発明の他の実施態様によれば、前記補強筋は、互いに30〜150mm離間して格子状に配置される。また、他の実施態様によれば、前記補強筋は、幅が3〜10mm、厚さが1〜5mmとされる。

【0023】

本発明の他の実施態様によれば、前記繊維強化樹脂は強化繊維にマトリクス樹脂を含浸して形成され、前記強化繊維は、ガラス繊維、炭素繊維、セラミックス繊維等の無機繊維;ボロン、チタン、スチール等の金属繊維;アラミド、ポリエステル、ポリエチレン、ナイロン、PBО、高強度ポリプロピレン等の有機繊維;から選択されるいずれかの繊維であるか、或いは、前記繊維を複数種混入したハイブリッドタイプとされ、また、前記マトリクス樹脂は、ビニルエステル樹脂、不飽和ポリエステル樹脂、ポリアミド樹脂、常温硬化型エポキシ樹脂、熱硬化型エポキシ樹脂、ポリカーボネート樹脂、又は、MMA樹脂を少なくとも一種以上含む。

【発明の効果】

【0024】

本発明のトンネル内面補修材は、

(1)コンクリート構造物であるトンネルにおいて、FRP格子筋を簡便に且つ強力にトンネル内面に固定でき、コンクリート剥落を防止すると共に、防水対策をも可能とする。

(2)FRP格子筋の補強力を維持でき、現場への搬送性に優れ、また、トンネル内面への取り付け作業性に優れている。

【発明を実施するための最良の形態】

【0025】

以下、本発明に係るトンネル内面補修材を図面に則して更に詳しく説明する。

【0026】

実施例1

図1〜図3を用いて、本発明のトンネル内面補修材1について説明する。

【0027】

本実施例にて、トンネル内面補修材1は、図1に示すように、全体形状が矩形状とされ、通常、可搬性及び作業性の点から、縦(L、L’)が1m〜2m程度、横(W、W’)が0.5〜1m程度とされる。ただ、この寸法に限定されるものではない。トンネル内面補修材1は、図2に示すように、施工時にはトンネル200のコンクリート7の表面、即ち、トンネル内面にアンカーボルト4にて取り付けられる。

【0028】

トンネル内面補修材1の概略構成について説明する。

【0029】

図1〜図3を参照すると、本実施例にて、トンネル内面補修材1は、トンネル内面側に配置される正方形或いは長方形とされる矩形状に切り取られたFRP格子筋100と、施工後においてはトンネルの内面を構成する、FRP格子筋100と略同形状の不燃フレキシブル板11と、FRP格子筋100と不燃フレキシブル板11との間に配置される防水シート12と、を備えている。また、不燃フレキシブル板11と防水シート12との間には、スペーサとして、例えば、円柱或いは円盤状のゴム材のような弾性部材13を適所に設置するのが好ましい。

【0030】

図3に示すように、FRP格子筋100、不燃フレキシブル板11、及び、防水シート12は、積層された状態で、複数個所において保持手段20にて一体的に保持されている。施工時には、トンネル内面補修材1は、図2、図9に示すように、この保持手段20を利用してアンカーボルト4によりトンネル200のコンクリート構造物7に固定される。

【0031】

本実施例では、トンネル内面補修材1は、実質的に厚さ(T)が1.0〜4.0cmの板状とされ、トンネル内面補修材1の上面及び下面から突起したものはなく、運搬時の取り扱い、及び、搬送時の積み重ねが容易であり、取り扱い性及び可搬性を著しく良好なものとしている。

【0032】

また、上述のように、本実施例のトンネル内面補修材1は、FRP格子筋100の本来の補強性を維持することができ、FRP格子筋100によって大きなコンクリート片の落下を防止することができる。

【0033】

更に、防水シート12を有することにより、トンネルコンクリート構造物7の亀裂などからトンネル内へと滲出する水があったとしても、この浸出した水がトンネル内へと直接落下するのを防止することができる。また、施工後のトンネル内面は、不燃フレキシブル板11にて被覆されることにより、トンネル内での火災を防止することができる。また、美観の点でも優れており、補修後のモルタルの吹き付けなどを必要としない。

【0034】

次に、トンネル内面補修材1を構成する各部材について説明する。

【0035】

(FRP格子筋)

図4に、本実施例のトンネル内面補修材1を構成するFRP格子筋100を示す。

【0036】

本実施例のトンネル内面補修材1では、図11、図12で説明したものと同様のFRP格子筋100を使用する。即ち、本実施例にて、FRP格子筋100は、通常、直交して格子状に配置された複数の補強筋即ち、縦補強筋101と横補強筋102とを備えている。各補強筋101、102は、主にガラス繊維、炭素繊維、アラミド繊維を一方向に並べて、ビニルエステル系樹脂等のマトリックス樹脂を含浸させたものを複数積層し、硬化して形成される。FRP格子筋100は、通常、補強筋幅(w)が3〜10mm、厚さ(t)が1〜5mm、であり、格子間距離(w1)が30〜150mmとされる。上述のように、各補強筋101、102は互いに直交して配置されるが、所望に応じて互いに90°以外の所定の角度にて交差し、格子状となるように構成することも可能である。

【0037】

通常、強化繊維としてガラス繊維を使用した場合には、FRP格子筋100は500N/mm2以上の引張強度、30000N/mm2以上の引張弾性率を有している。

【0038】

また、このような構成のFRP格子筋100は、軽重で、耐食性であり、また曲げやすく、施工性に優れている。また、図12に示すように、補強筋101、102の交差部分が他の補強筋部分と同一平面上にあり、全体として薄いシート状とされ、重ねてもかさばらない。

【0039】

本発明におけるFRP格子筋100に使用する強化繊維は、炭素繊維、ガラス繊維、セラミックス繊維等の無機繊維;ボロン、チタン、スチール等の金属繊維;アラミド、ポリエステル、ポリエチレン、ナイロン、PBО、高強度ポリプロピレン等の有機繊維;から選択されるいずれかの繊維であるか、或いは、前記繊維を複数種混入したハイブリッドタイプとし得る。また、マトリクス樹脂は、ビニルエステル樹脂、不飽和ポリエステル樹脂、ポリアミド樹脂、常温硬化型エポキシ樹脂、熱硬化型エポキシ樹脂、ポリカーボネート樹脂、又は、MMA樹脂を少なくとも一種以上含むことができる。また、樹脂含浸量は、30〜70wt%とすることができる。

【0040】

本実施例では、ガラス繊維にビニルエステル樹脂を60wt%含浸してFRP格子筋100を作製した。また、本実施例で作製したFRP格子筋100は、補強筋幅(w)が5mm、厚さ(t)が2mm、であり、格子間距離(w1)が50mmとされ、各補強筋101、102は互いに直交して配置された。FRP格子筋100の全体形状は、図4にて、縦(L)が2m、横(W)が1mとした。

【0041】

本実施例のトンネル内面補修材1は、こうした軽量かつ高強度の連続繊維FRP格子筋100を用いているため、作業がし易く安全で、また大きなコンクリートの剥落防止効果が期待できる。

【0042】

(防水シート)

図5に、本実施例のトンネル内面補修材1を構成する防水シート12を示す。

【0043】

防水シート12は、本実施例では、熱可塑性樹脂シートとされ、柔軟性があり、且つ、引き裂き強度が強く、作業現場での熱融着できるものとされる。

【0044】

従って、厚さ(t2)0.1〜1.5mmの範囲のポリエチレンシートやエチレンビニルアセテート(EVA)シートが適している。厚さ(t2)が0.1mm未満であると、シート自体の強度が弱く、簡単に破けてしまう。また、後述するように、隣り合って配置されたトンネル内面補修材1、1のシート12、12を互いに熱融着により繋ぎ合わせる際に簡単に溶けて穴が開いてしまい、熱融着作業ができないか、極めて困難となる。また、1.5mmを超えると、柔軟性に問題が生じ、作業性が悪くなる。

【0045】

なお、防水シート12は、図5に示すように、好ましくは、その外周縁部が、トンネル内面補修材1、即ち、他の構成部材であるFRP格子筋100や不燃フレキシブル板11の外周より外方へと突出して延在している。本実施例では、防水シート12の外周縁部は、適当な長さ(△L、△W)、例えば、長さ(△L、△W)=5〜20cmだけ広く作製しておく。そして、トンネル内面補修材1をトンネル内面に施工するに際して、図10に示すように、防水シート12の外周縁部を利用して、隣接して設置されるトンネル内面補修材1の防水シート12を突き合わせて、熱融着する。これにより、トンネル内面に取り付けられた各トンネル内面補修材の防水シートは、完全に一体に繋ぎ合わせられ、トンネルの亀裂からの漏水がトンネル内面補修材からトンネル内へと落下するのを防止することができる。

【0046】

図10に示す防水シート12の熱融着工程については、後で詳述する。

【0047】

(不燃フレキシブル板)

図6に、本実施例のトンネル内面補修材1を構成する不燃フレキシブル板11を示す。

【0048】

一般に、トンネル内面を補修するに際してトンネル内面補修材1には、最小限で、半径5mの曲面に沿って曲がる柔軟性が必要とされる。従って、不燃フレキシブル板11に対しても、最小限で、半径5mの曲面に沿って曲がる柔軟性が要求される。

【0049】

また、トンネル内面補修施工時には、詳しくは後述するが、トンネル内面補修材をアンカーボルトにより確実にトンネルコンクリート面に固定することが必要とされるので、そのために必要とされるだけの強度を有することが必要である。

【0050】

この条件を満たすため、本実施例では、不燃フレキシブル板は、厚み(t1)が3〜8mmの範囲とされ、曲げ強度が20MPa以上、180mmスパンの曲げ変位が20mm以上あるフレキシブルボードとされる。更に、このようなフレキシブルボードには、不燃性が要求される。

【0051】

本発明にて、「不燃性」とは、JIS A1321「建築物の内装材料及び公報の難燃性試験方法」に基づく「難燃2級以上」を意味するものとする。

【0052】

上記特性を満足するものとして、本実施例では、株式会社クラレ製のパワロン(商品名)が好適に使用可能であり、本実施例では、パワロンRFS400×18(商品名)を使用した。この不燃フレキシブル板、即ち、不燃性のフレキシブルボードは、厚み(t1)が4mm、曲げ強度が33MPa、180mmスパンの曲げ変位が22mm、不燃性は、上記「難燃2級以上」のものであった。

【0053】

上述したように、トンネル内面補修材1を構成する矩形状とされる上記各部材、即ち、FRP格子筋100、不燃フレキシブル板11、及び、防水シート12は、複数個所において保持手段20にて一体的に保持されている。施工時には、トンネル内面補修材1は、図2及び図9に示すように、保持手段20を利用してアンカーボルト4によりトンネル200のコンクリート構造物7に固定される。

【0054】

(保持手段及びトンネル内面補修材組み立て)

次に、図3、図4、図7、図8を参照して保持手段20について説明する。

【0055】

本実施例にて、保持手段20は、FRP格子筋100の両面を挟持する態様で配置された対をなす、本実施例では、矩形状の第1、第2ワッシャーから成る平板座金部材21(21a、21b)を備えている。座金部材21の中央部には、即ち、第1、第2ワッシャー21a、21bの中央部には、貫通穴22(22a、22b)が形成されている。

【0056】

更に、説明すると、本実施例では、施工時においてトンネルコンクリート面側に配置される第1ワッシャー21aは、図4、図7に示すように、FRP格子筋100の補強筋101、102の補強筋幅wを含む格子1升と略同じ形状(一辺の長さ=w1+2×w)の略正方形の例えばSUS製ワッシャーとされる。

【0057】

第1ワッシャー21aと対向して、FRP格子筋100の他面側に配置される第2ワッシャー21bは、第1ワッシャー21aと異なる外形状とすることもできるが、本実施例では、第1ワッシャー21aと同様の外形状とされる。つまり、第2ワッシャー21bも又、図4、図7に示すように、FRP格子筋100の補強筋101、102の補強筋幅wを含む格子1升と略同じ形状(一辺の長さ=w1+2×w)の略正方形の例えばSUS製ワッシャーとされる。

【0058】

ただ、好ましくは、平板座金部材21を構成する第1及び第2ワッシャー21a、21bの少なくともいずれかのワッシャーは、本実施例では、第2ワッシャー21bは、図3及び図7に示すように、FRP格子筋100の開口部(格子の升目)100aに相当する部分が、FRP格子筋100の厚さ方向に僅かに窪んだ凹部21b’とされ、この凹部21b’がFRP格子筋100の開口部100aに嵌り合う形状とされている。

【0059】

勿論、第1ワッシャー21aも又、第2ワッシャー21bと同様に、FRP格子筋100の開口部(格子の升目)100aに相当する部分を、FRP格子筋100の厚さ方向に僅かに窪ませ、即ち、図3、図7にて上方へと突出した凹部を形成し、この凹部がFRP格子筋100の開口部100aに嵌り合う形状とすることもできる。

【0060】

更に、保持手段20は、一端が開口し、他端が閉鎖している断面U字形状とされる胴部23aを備えた、所謂、カップ形状の座金部材23を有している。胴部開口部にはフランジ23bが形成されている。また、閉鎖端部である胴部底部の中央部には貫通穴24が形成されている。

【0061】

このカップ形状座金部材23は、図3及び図6に示すように、保持手段20によるトンネル内面補修材1の組み立てに際しては、不燃フレキシブル板11に形成された穴11a、即ち、カップ形状座金部材23の胴部23aの直径と同じか、僅かに大きくされた開口11aに挿入され、取り付けられる。

【0062】

第1、第2ワッシャー21及びカップ形状座金部材23の材料は、錆が発生しない材料とされ、例えば、ステンレススチール、チタン、真鍮、又はアルミニウムなどの金属材料、更には、セラミックス又はプラスチックで作製することができる。

【0063】

トンネル内面補修材1を組み立てる際には、先ず、FRP格子筋100、防水シート12、及び、不燃フレキシブル板11を重ね合わせ、これらFRP格子筋100、防水シート12、及び、不燃フレキシブル板11は、複数個所において保持手段20にて一体的に保持される。

【0064】

通常、保持手段20は、図4に示すように、トンネル内面補修材1の縦手方向及び横方向に、P=30〜60cm程度の間隔で配置される。本実施例では、略50cmの間隔にて配置した。

【0065】

保持手段20が配置される箇所において、第1、第2ワッシャーから成る平板座金部材21(21a、21b)がFRP格子筋100の升目100aに適合して設置される。トンネル内面補修材1の厚さ方向において、この設置された平板座金部材21と同じ位置において、不燃フレキシブル板11に開口11aが形成され、この開口11aにカップ形状座金部材23が設置される。

【0066】

また、防水シート12には、図3及び図5に示すように、トンネル内面補修材1の厚さ方向において、この設置された平板座金部材21の貫通穴22と整列して開口12aが形成される。

【0067】

ここで、トンネル内面補修材1の厚さ方向に整列した、カップ形状座金部材23、防水シート12及び平板座金部材21の貫通穴24、12a及び22を貫通して、ハト目部材25が挿通される。ハト目部材25の両端部を押圧して外方へと拡開し、フランジ25a、25bを形成することにより、カップ形状座金部材23と平板座金部材21とを一体的に保持する。即ち、FRP格子筋100、防水シート12、及び、不燃フレキシブル板11は、重ね合わせられた状態にて、これらFRP格子筋100、防水シート12、及び、不燃フレキシブル板11は、複数個所において保持手段20にて一体的に保持される。これにより、トンネル内面補修材1が作製される。

【0068】

なお、不燃フレキシブル板11と防水シート12との間には、直径30〜50mm、厚さ10mm程度の円柱或いは円盤状のゴム材のような弾性スペーサ13を適所に所定間隔にて、例えば、6〜9個/m2にて設置するのが好ましい。斯かるゴム材13は、予め不燃フレキシブル板11又は防水シート12に接着剤にて接着しておき、その後、FRP格子筋100、防水シート12、及び、不燃フレキシブル板11を重ね合わせるようにするのが好適である。

【0069】

このように、本実施例のトンネル内面補修材1は、FRP格子筋100の補強力を維持でき、現場への搬送性に優れている。

【0070】

(トンネル内面補修材の施工)

図9及び図10を参照して、トンネル内面補修材1の施工方法について説明する。

【0071】

本実施例にて、トンネル内面補修材1として、図1にて、縦(L)が2m、横(W)が1m、厚さ(T)が2.5cmのものを作製した。なお、後述するように、縦(L’)は2.2m、横(W’)は1.2mであった。

【0072】

このトンネル内面補修材1は、極めて可搬性良く、施工現場へと搬送することができた。

【0073】

施工時には、トンネル内面補修材1は、図9に示すように、保持手段20を構成するハト目25の中心穴25cを利用して拡張式アンカーボルト4を挿入し、コンクリート面に打ち込み、それによって、トンネル200のコンクリート構造物に固定することができた。また、この取り付け作業は、極めて容易に実施することができた。

【0074】

図10(a)は、一つのトンネル内面補修材1Aが、コンクリート7の内面にアンカーボルト4により取り付けられ、他のトンネル内面補修材1Bが、トンネル内面補修材1Aに隣り合って取り付けられる状態を示している。

【0075】

上述したように、トンネル内面補修材1A、1Bの防水シート12は、トンネル内面補修材1A、1Bの外周より適当な長さ(△L、△W)、例えば、長さ(△L、△W)=5〜20cmだけ広く作製されている。本実施例では、長さ(△L、△W)=10cmとした。

【0076】

トンネル内面補修材1Bをトンネル内面補修材1Aの側に密着して固定するために、先ず、トンネル内面補修材1Bは、図10(b)に示すように、先にコンクリート構造物に固定されているトンネル内面補修材1Aに対して隣接して、且つ、所定の距離離れて配置される。次いで、図示するように、隣り合ったトンネル内面補修材1A、1Bのそれぞれの外周より外方へと突出した防水シート12、12の延長部分12b、12bを突き合わせ、付き合わせられた部分を熱融着して接合する。従って、隣り合ったトンネル内面補修材11A、11Bの防水シート12は、完全に一体に繋ぎ合わせられる。

【0077】

その後、図10(c)に示すように、熱融着された部分12b、12bを、隣接するいずれかのトンネル内面補修材の不燃フレキシブル板11と防水シート12との間の空隙部に押し込む。本実施例では、熱融着部分12b、12bは、トンネル内面補修材1Bの不燃フレキシブル板11と防水シート12との間の空隙部に押し込まれている。

【0078】

引き続いて、トンネル内面補修材1Bをトンネル内面補修材1Aに密着させ、トンネル内面補修材1Bをアンカーボルト4にてコンクリート構造物に固定する。

【0079】

上記作業を一つのトンネル内面補修材1の四辺において同様に行いながら、図2に示すように、トンネル内面全面にわたってトンネル内面補修材1を取付ける。

【0080】

上記作業により、トンネル内面補修材1は、互いに密着して設置することができ、また、トンネル内面に取り付けられた各トンネル内面補修材の防水シート12は、完全に一体に繋ぎ合わせられる。

【0081】

従って、本実施例のトンネル内面補修材1は、FRP格子筋100を簡便に且つ強力にトンネル内面に固定でき、しかも、コンクリート剥落を防止すると共に、防水対策をも可能とする。

【図面の簡単な説明】

【0082】

【図1】本発明に係るトンネル内面補修材の一実施例の構成を示す斜視図である。

【図2】本発明に係るトンネル内面補修材をトンネル内面に取り付けた状態を説明する一部破断された斜視図である。

【図3】本発明に係るトンネル内面補修材の部分断面図である。

【図4】FRP格子筋に平板座金部材が取り付けられた状態を説明する斜視図である。

【図5】FRP格子筋及び防水シートが重ね合わせられた状態を説明する斜視図である。

【図6】FRP格子筋、防水シート、及び、不燃フレキシブル板が重ね合わせられた状態を説明する斜視図である。

【図7】保持手段を構成する平板座金部材の斜視図である。

【図8】保持手段を構成するカップ状座金部材の斜視図である。

【図9】トンネル内面補修材をコンクリート構造物へ取付けた状態を説明する断面図である。

【図10】トンネル内面補修材のコンクリート構造物への取付け工程を説明する図である。

【図11】本発明に用いるFRP格子筋の斜視図である。

【図12】本発明に用いるFRP格子筋の交差部分の拡大斜視図である。

【図13】従来のコンクリート剥落防止方法の施工図である。

【図14】従来のコンクリート剥落防止方法によるアンカー止め部分を示す拡大正面図である。

【符号の説明】

【0083】

1 トンネル内面補修材

4 アンカーボルト

7 コンクリート面

11 不燃フレキシブル板

12 防水シート

13 弾性スペーサ

20 保持手段

21(21a、21b) 平板座金部材

23 カップ状座金部材

25 ハト目部材

100 FRP格子筋

101 縦補強筋

102 横補強筋

200 トンネル

【特許請求の範囲】

【請求項1】

アンカーボルトを用いてトンネルのコンクリート面に固定するトンネル内面補修材であって、

繊維強化樹脂である補強筋を格子状に配置して形成され、全体形状が矩形状とされるFRP格子筋と、前記FRP格子筋と略同形状とされる不燃フレキシブル板と、前記FRP格子筋と前記不燃フレキシブル板との間に配置される防水シートと、を備え、

前記FRP格子筋、前記防水シート、及び、前記不燃フレキシブル板は、複数個所において保持手段にて一体的に保持されており、

前記保持手段を利用してアンカーボルトによりトンネルのコンクリート面に固定することができる、ことを特徴とするトンネル内面補修材。

【請求項2】

前記防水シートは、その外周縁部が、前記FRP格子筋及び前記不燃フレキシブル板の外周より外方へと突出して延在していることを特徴とする請求項1に記載のトンネル内面補修材。

【請求項3】

前記保持手段は、

前記FRP格子筋の両面を挟持する態様で配置された対をなす第1及び第2ワッシャーから成り、第1及び第2ワッシャーの中央部に貫通穴が形成された平板座金部材と、

一端が開口し、他端が閉鎖している断面U字形状とされ、前記開口部にフランジが形成され、前記閉鎖端部に貫通穴が形成されたカップ形状の座金部材と、

を備え、

前記平板座金部材の貫通穴と前記カップ形状座金部材の貫通穴とはトンネル内面補修材の厚さ方向において整列して配置され、

前記前記平板座金部材と前記カップ形状座金部材との間に位置する前記防水シートにも前記平板座金部材の貫通穴と前記カップ形状座金部材の貫通穴とはトンネル内面補修材厚さ方向において整列して貫通穴を形成し、

前記平板座金部材の貫通穴と前記カップ形状座金部材の貫通穴と前記防水シートの貫通穴とをトンネル内面補修材の厚さ方向に貫通してハト目部材を挿通して、前記ハト目部材の両端部を押圧して外方へと拡開することにより、前記FRP格子筋、前記不燃フレキシブル板、及び、前記防水シートを重ね合わせた状態にて一体的に保持することを特徴とする請求項1又は2に記載のトンネル内面補修材。

【請求項4】

前記不燃フレキシブル板と前記防水シートとの間に弾性スペーサを所定の間隔にて配置することを特徴とする請求項1〜3のいずれかの項に記載のトンネル内面補修材。

【請求項5】

前記平板座金部材を構成する前記第1及び第2ワッシャーの少なくともいずれかのワッシャーの中央部には、前記FRP格子筋の厚さ方向に窪んだ凹部が形成されることを特徴とする請求項1〜4のいずれかの項に記載のトンネル内面補修材。

【請求項6】

前記第1ワッシャー、前記第2ワッシャー及び前記カップ形状座金部材の材料は、ステンレススチール、チタン、真鍮、アルミニウム、セラミックス、又はプラスチックであることを特徴とする請求項1〜5のいずれかの項に記載のトンネル内面補修材。

【請求項7】

前記補強筋は、互いに30〜150mm離間して格子状に配置されることを特徴とする請求項1〜6のいずれかの項に記載のトンネル内面補修材。

【請求項8】

前記補強筋は、幅が3〜10mm、厚さが1〜5mmとされることを特徴とする請求項1〜7のいずれかの項に記載のトンネル内面補修材。

【請求項9】

前記繊維強化樹脂は強化繊維にマトリクス樹脂を含浸して形成され、前記強化繊維は、ガラス繊維、炭素繊維、セラミックス繊維等の無機繊維;ボロン、チタン、スチール等の金属繊維;アラミド、ポリエステル、ポリエチレン、ナイロン、PBО、高強度ポリプロピレン等の有機繊維;から選択されるいずれかの繊維であるか、或いは、前記繊維を複数種混入したハイブリッドタイプとされ、また、前記マトリクス樹脂は、ビニルエステル樹脂、不飽和ポリエステル樹脂、ポリアミド樹脂、常温硬化型エポキシ樹脂、熱硬化型エポキシ樹脂、ポリカーボネート樹脂、又は、MMA樹脂を少なくとも一種以上含むことを特徴とする請求項1〜8のいずれかの項に記載のトンネル内面補修材。

【請求項1】

アンカーボルトを用いてトンネルのコンクリート面に固定するトンネル内面補修材であって、

繊維強化樹脂である補強筋を格子状に配置して形成され、全体形状が矩形状とされるFRP格子筋と、前記FRP格子筋と略同形状とされる不燃フレキシブル板と、前記FRP格子筋と前記不燃フレキシブル板との間に配置される防水シートと、を備え、

前記FRP格子筋、前記防水シート、及び、前記不燃フレキシブル板は、複数個所において保持手段にて一体的に保持されており、

前記保持手段を利用してアンカーボルトによりトンネルのコンクリート面に固定することができる、ことを特徴とするトンネル内面補修材。

【請求項2】

前記防水シートは、その外周縁部が、前記FRP格子筋及び前記不燃フレキシブル板の外周より外方へと突出して延在していることを特徴とする請求項1に記載のトンネル内面補修材。

【請求項3】

前記保持手段は、

前記FRP格子筋の両面を挟持する態様で配置された対をなす第1及び第2ワッシャーから成り、第1及び第2ワッシャーの中央部に貫通穴が形成された平板座金部材と、

一端が開口し、他端が閉鎖している断面U字形状とされ、前記開口部にフランジが形成され、前記閉鎖端部に貫通穴が形成されたカップ形状の座金部材と、

を備え、

前記平板座金部材の貫通穴と前記カップ形状座金部材の貫通穴とはトンネル内面補修材の厚さ方向において整列して配置され、

前記前記平板座金部材と前記カップ形状座金部材との間に位置する前記防水シートにも前記平板座金部材の貫通穴と前記カップ形状座金部材の貫通穴とはトンネル内面補修材厚さ方向において整列して貫通穴を形成し、

前記平板座金部材の貫通穴と前記カップ形状座金部材の貫通穴と前記防水シートの貫通穴とをトンネル内面補修材の厚さ方向に貫通してハト目部材を挿通して、前記ハト目部材の両端部を押圧して外方へと拡開することにより、前記FRP格子筋、前記不燃フレキシブル板、及び、前記防水シートを重ね合わせた状態にて一体的に保持することを特徴とする請求項1又は2に記載のトンネル内面補修材。

【請求項4】

前記不燃フレキシブル板と前記防水シートとの間に弾性スペーサを所定の間隔にて配置することを特徴とする請求項1〜3のいずれかの項に記載のトンネル内面補修材。

【請求項5】

前記平板座金部材を構成する前記第1及び第2ワッシャーの少なくともいずれかのワッシャーの中央部には、前記FRP格子筋の厚さ方向に窪んだ凹部が形成されることを特徴とする請求項1〜4のいずれかの項に記載のトンネル内面補修材。

【請求項6】

前記第1ワッシャー、前記第2ワッシャー及び前記カップ形状座金部材の材料は、ステンレススチール、チタン、真鍮、アルミニウム、セラミックス、又はプラスチックであることを特徴とする請求項1〜5のいずれかの項に記載のトンネル内面補修材。

【請求項7】

前記補強筋は、互いに30〜150mm離間して格子状に配置されることを特徴とする請求項1〜6のいずれかの項に記載のトンネル内面補修材。

【請求項8】

前記補強筋は、幅が3〜10mm、厚さが1〜5mmとされることを特徴とする請求項1〜7のいずれかの項に記載のトンネル内面補修材。

【請求項9】

前記繊維強化樹脂は強化繊維にマトリクス樹脂を含浸して形成され、前記強化繊維は、ガラス繊維、炭素繊維、セラミックス繊維等の無機繊維;ボロン、チタン、スチール等の金属繊維;アラミド、ポリエステル、ポリエチレン、ナイロン、PBО、高強度ポリプロピレン等の有機繊維;から選択されるいずれかの繊維であるか、或いは、前記繊維を複数種混入したハイブリッドタイプとされ、また、前記マトリクス樹脂は、ビニルエステル樹脂、不飽和ポリエステル樹脂、ポリアミド樹脂、常温硬化型エポキシ樹脂、熱硬化型エポキシ樹脂、ポリカーボネート樹脂、又は、MMA樹脂を少なくとも一種以上含むことを特徴とする請求項1〜8のいずれかの項に記載のトンネル内面補修材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2009−228243(P2009−228243A)

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願番号】特願2008−72570(P2008−72570)

【出願日】平成20年3月19日(2008.3.19)

【出願人】(599104369)日鉄コンポジット株式会社 (51)

【出願人】(304057438)T&日本メンテ開発株式会社 (1)

【Fターム(参考)】

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願日】平成20年3月19日(2008.3.19)

【出願人】(599104369)日鉄コンポジット株式会社 (51)

【出願人】(304057438)T&日本メンテ開発株式会社 (1)

【Fターム(参考)】

[ Back to top ]