トンネル切羽前方探査方法

【課題】NATM工法によるトンネル施工において、探査専用の特別な機材を要せず、かつ、施工サイクルを乱さずにトンネル施工のモニタリングと位置づけて連続的な計測を行うことが可能なトンネル切羽前方探査方法を提供する。

【解決手段】NATM工法によるトンネル施工中に反射波地震探査法により切羽前方を探査する方法であって、発破孔を削孔してからこの孔に装薬して発破するまでの間に、切羽面12から所定距離だけ後方のトンネル坑壁に受振センサを設置するためのセンサ設置用孔14を形成し、次いで、発破およびズリ出しの終了後にセンサ設置用孔14と破砕機械16とに受振センサ28、18を設置し、破砕機械16で切羽面12をこそく作業中の振動を受振センサ28、18で計測する工程1を有するようにする。

【解決手段】NATM工法によるトンネル施工中に反射波地震探査法により切羽前方を探査する方法であって、発破孔を削孔してからこの孔に装薬して発破するまでの間に、切羽面12から所定距離だけ後方のトンネル坑壁に受振センサを設置するためのセンサ設置用孔14を形成し、次いで、発破およびズリ出しの終了後にセンサ設置用孔14と破砕機械16とに受振センサ28、18を設置し、破砕機械16で切羽面12をこそく作業中の振動を受振センサ28、18で計測する工程1を有するようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、NATM工法による山岳トンネルの施工において好適なトンネル切羽前方探査方法に関し、特に、トンネル掘削機械の施工中振動を用いたトンネル切羽前方探査方法に関するものである。

【背景技術】

【0002】

従来、トンネル切羽前方の地山状況を事前に把握することは、工事を安全に進めるだけでなく、各種対策工や支保選定を合理的に進め、建設コストを下げるために重要である。切羽前方の地山状況の予測には、これまでに様々な探査・調査手法が利用されているが(例えば、特許文献1〜9参照)、現状の技術では先進ボーリングによって実際に地山の状況を直接調査する以上に確度の高い方法はないと考えられる。

【0003】

しかし、先進ボーリングを実施するにはトンネル掘削を停止する必要があるため、短い調査深度で頻繁に行うのは施工サイクルを妨げることになる。また一方で、100mを超える長尺ボーリングは使用機材が大型化する上に掘削速度が極端に遅くなりコストも嵩むので、よほどの大型トンネル工事でない限り実施は敬遠される。すなわち、トンネル掘削の施工サイクルを妨げないような短切な先進ボーリングで確実に不良部を把握できれば理想的であり、その実施位置を如何に見出すかがキーになるといえる。

【0004】

先進ボーリングの実施位置は通常、地表からの事前の物理探査やトンネル掘削工事を一時停止した状態での詳細な探査で地山不良部を予測することにより決められる。しかし事前の物理探査は概して精度が悪く、短いボーリングでは地山不良部を見出せない場合がある。また、トンネル掘進を止めてより高精度な探査を実施することは長尺孔調査の代替ともいえるが、トンネルHSP法(Horizontal Seismic Profiling method)等で見られるように特殊な機材を必要とし、掘削を1日程度止めるという点ではやはりやや重厚な調査である。

【0005】

要するに、多少探査精度は劣るももの、特殊な機材を必要とせず施工サイクルを乱さない簡便な方法によって地山不良部を推定し、より探査精度が高い先進ボーリングの実施位置を的確に決定できる方法が得られれば、トンネル施工をより合理的に進めることが可能となり、工期短縮や建設コストダウンに繋がると考えられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−170478号公報

【特許文献2】特開2001−249186号公報

【特許文献3】特開2004−346567号公報

【特許文献4】特開2002−168961号公報

【特許文献5】特開2001−99945号公報

【特許文献6】特開平10−311880号公報

【特許文献7】特開平9−53390号公報

【特許文献8】特開2002−296358号公報

【特許文献9】特開2000−346956号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上記の従来の特許文献1〜9はいずれも反射法探査をトンネル切羽前方探査に応用したものであり、様々な振源からの反射波を解析することで切羽前方に位置する地山物性の変化点(多くは岩盤の硬さの変化点)を抽出するものである。ただし、特許文献1〜7はいずれも弾性波を利用した手法であるが、特許文献8および9は電磁波を用いた地中レーダー探査の一種であって弾性波による探査手法ではない。

【0008】

また、特許文献1は、TBM(トンネルボーリングマシン)によるトンネル掘削振動を振動源とした切羽前方探査方法の提案であるが、この方法をそのままTBM以外のトンネル施工における切羽前方探査、例えばNATM工法によるトンネル施工における切羽前方探査に適用することは難しい。

【0009】

また、特許文献2は、油圧インパクタや油圧バイブロサイスなどの起振装置によってトンネルの底盤に打撃を与える切羽前方探査方法の提案であるが、弾性波を起こすための専用の起振装置を必要とする上、トンネルの底盤に受振装置を複数設置することから反射波の測定中は測定区間内の通行ができなくなるなど、切羽前方探査のためにトンネル施工を中断しなければならず施工サイクルを乱すおそれがある。

【0010】

こうしたことから、NATM工法によるトンネル施工において、探査専用の特殊な機材を要せず、かつ、施工サイクルを乱さずにトンネル施工のモニタリングと位置づけて連続的な計測を行える切羽前方探査方法の開発が望まれていた。

【0011】

本発明は、上記に鑑みてなされたものであって、NATM工法によるトンネル施工において、探査専用の特別な機材を要せず、かつ、施工サイクルを乱さずにトンネル施工のモニタリングと位置づけて連続的な計測を行うことが可能なトンネル切羽前方探査方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記した課題を解決し、目的を達成するために、本発明の請求項1に係るトンネル切羽前方探査方法は、NATM工法によるトンネル施工中に反射波地震探査法により切羽前方を探査する方法であって、発破孔を削孔してからこの孔に装薬して発破するまでの間に、切羽面から所定距離だけ後方のトンネル坑壁に受振センサを設置するためのセンサ設置用孔を形成し、次いで、発破およびズリ出しの終了後に前記センサ設置用孔と破砕機械とに受振センサを設置し、前記破砕機械で切羽面をこそく作業中の振動を前記受振センサで計測する工程1を有することを特徴とする。

【0013】

また、本発明の請求項2に係るトンネル切羽前方探査方法は、上述した請求項1において、トンネル坑壁へのコンクリートの吹付け作業前に前記センサ設置用孔に設置してある受振センサを一旦撤去し、コンクリートの吹付け作業の終了後再びトンネル坑壁の前記センサ設置用孔と削孔機械とに受振センサを設置し、前記削孔機械で発破孔を削孔中の振動を前記受振センサで計測する工程2を有することを特徴とする。

【0014】

また、本発明の請求項3に係るトンネル切羽前方探査方法は、上述した請求項2において、前記工程1と前記工程2とを繰り返し行うことでトンネル施工中を通じて連続的に切羽前方探査をすることを特徴とする。

【発明の効果】

【0015】

本発明によれば、NATM工法によるトンネル施工中に反射波地震探査法により切羽前方を探査する方法であって、発破孔を削孔してからこの孔に装薬して発破するまでの間に、切羽面から所定距離だけ後方のトンネル坑壁に受振センサを設置するためのセンサ設置用孔を形成し、次いで、発破およびズリ出しの終了後に前記センサ設置用孔と破砕機械とに受振センサを設置し、前記破砕機械で切羽面をこそく作業中の振動を前記受振センサで計測する工程1を有する。

【0016】

このため、受振センサの位置を掘進に伴って動かすのみの短時間作業で実施するため、切羽前方探査のために特別な時間を必要とせず、施工サイクルを妨げない。また、トンネル掘削の進行毎に振動に伴う反射波を連続的に計測できるため、切羽面と反射面との間の距離が異なる多数の計測データを利用することで反射面の位置の推定確度を向上させていくことができる。さらに、確度の高い反射面の位置が見出せた場合に、別途実施する先進ボーリングなどと組み合わせることによって、より正確な反射面の位置・形状等を把握することができる。したがって、探査専用の特別な機材を要せず、かつ、施工サイクルを乱さずにトンネル施工のモニタリングと位置づけて連続的な計測を行うことが可能なトンネル切羽前方探査方法を提供することができるという効果を奏する。

【図面の簡単な説明】

【0017】

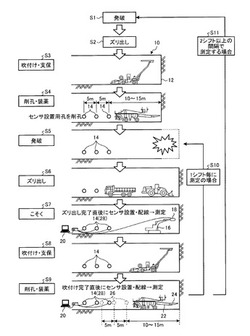

【図1】図1は、本発明に係るトンネル切羽前方探査方法の一例を示す工程図である。

【図2】図2は、探査方法1(一次反射波を用いる方法)の一例を説明する概要図である。

【図3】図3は、探査方法2(多重反射波を用いる方法)の一例を説明する概要図である。

【図4】図4は、受振センサによる計測結果の一例を示す波形図である。

【図5】図5は、切羽からの距離と初動到達時刻の関係の一例を示す図である。

【図6】図6は、一次反射波到達状況の推定例を説明する波形図である。

【発明を実施するための形態】

【0018】

以下に、本発明に係るトンネル切羽前方探査方法の実施の形態を図面に基づいて詳細に説明する。なお、この実施例によりこの発明が限定されるものではない。

【0019】

本発明に係るトンネル切羽前方探査方法は、NATM工法によるトンネル施工中に反射波地震探査法により切羽前方を探査する方法であって、工程1と工程2を有するものである。

【0020】

工程1は、発破孔を削孔してからこの孔に装薬して発破するまでの間に、切羽面から所定距離だけ後方のトンネル坑壁に受振センサを設置するためのセンサ設置用孔を形成し、次いで、発破およびズリ出しの終了後にセンサ設置用孔と破砕機械とに受振センサを設置し、破砕機械で切羽面をこそく作業中の振動を受振センサで計測するものである。

【0021】

また、工程2は、トンネル坑壁へのコンクリートの吹付け作業前にセンサ設置用孔に設置してある受振センサを一旦撤去し、コンクリートの吹付け作業の終了後再びトンネル坑壁のセンサ設置用孔と削孔機械とに受振センサを設置し、削孔機械で発破孔を削孔中の振動を受振センサで計測するものである。

【0022】

ここで、上記の工程1における振動計測では、後述する公知の探査方法1を用いて計測・解析を行い、工程2における振動計測では、後述する公知の探査方法2を用いて計測・解析を行うものとする。

【0023】

トンネル掘進に伴い上記の工程1と工程2とを繰り返し行うことでトンネル施工中を通じて連続的に切羽前方探査をすることができる。以下、図1のNATM工法による山岳トンネル施工の工程図を参照しながら本発明に係るトンネル切羽前方探査方法をより具体的に説明する。

【0024】

図1に示すように、トンネル切羽において発破を行い(ステップS1)、ズリ出しを行う(ステップS2)。続いて、トンネル10内に支保工を建て込むとともに坑壁にコンクリートを吹付ける(ステップS3)。次に、発破孔を削孔してこの孔に装薬する(ステップS4)。ここで、発破孔を削孔してからこの孔に装薬して発破するまでの間に、切羽面12から所定距離(例えば10〜15m程度。すなわち切羽前面に配置する削孔機械の長さ程度)だけ後方のトンネル坑壁に受振センサを設置するためのセンサ設置用孔14を削孔しておく。なお、図1では3つのセンサ設置用孔14を5m毎に設置した場合を例示している。

【0025】

次に、切羽において発破を行い(ステップS5)、ズリ出しを行う(ステップS6)。この発破およびズリ出しの終了後、ブレーカー16(破砕機械)による切羽面のこそく作業を行うが(ステップS7)、こそく作業の開始前に、センサ設置用孔14とブレーカー16(破砕機械)とに受振センサ28、18をそれぞれ設置するとともに記録および解析装置20との配線を行っておく。

【0026】

そして、ステップS7において、ブレーカー16で切羽面をこそくし、このこそく作業中の振動を受振センサ28、18で計測する。計測した振動データは配線ケーブルを通じて記録および解析装置20に記録され、後述する既往の探査方法1による方法で解析処理する。

【0027】

続いて、トンネル10内に支保工を建て込むとともに坑壁にコンクリートを吹付ける(ステップS8)。ここで、トンネル坑壁へのコンクリートの吹付け作業前にセンサ設置用孔14に設置してある受振センサ28および配線ケーブル類を一旦撤去して後方に退避させておくものとする。

【0028】

ステップS8のコンクリートの吹付け作業の終了後再びトンネル坑壁のセンサ設置用孔14とドリルジャンボ22(削孔機械)とに受振センサ28、24をそれぞれ設置するとともに記録および解析装置20との配線を行っておく。ドリルジャンボ22で発破孔を削孔し、この削孔中の振動を受振センサ28、24で計測する(ステップS9)。計測した振動データは配線ケーブルを通じて記録および解析装置20に記録され、後述する既往の探査方法2による方法で解析処理する。

【0029】

ここで、図1の工程図においては、ステップS4〜S7が本発明の工程1に相当し、ステップS8〜S9が本発明の工程2に相当することになる。

【0030】

なお、次回のシフトでも計測を行う場合には、この間に次回測定用のセンサ設置用孔26を切羽面から前回のシフト計測時と同距離の位置に削孔しておき、以降この作業を繰り返すようにする。例えば、トンネル掘削工程の1シフト毎に計測を行う場合には、ステップS5に戻ってステップS5〜S9を繰り返すようにする(ステップS10)。また、トンネル掘削工程の2シフト毎に計測を行う場合には、ステップS1に戻り、ステップS1〜S9を繰り返すようにする(ステップS11)。

【0031】

このように、本発明によれば、振動発生用に用いる機材としてNATM工法によるトンネル施工において坑壁の浮石等の除去に用いるブレーカー(破砕機械)や発破孔削孔用のドリルジャンボ(削孔機械)などの掘削機械による振動を振動源とすることから、切羽前方探査のための特殊な機材を必要とせず、かつ、受振センサ位置を掘進に伴って動かすのみの短時間作業で実施することができ、切羽前方探査のための計測を通常の施工サイクルに完全に組み込むことができる。

【0032】

また、切羽前方探査のために特別な時間を要しないので、切羽の進行を止める必要がなく、かつ、切羽の進行に合わせて連続的に測定を実施することができる。したがって、通常の施工サイクルも乱さずに切羽前方の地山不良部等の反射面の位置を推定することができる。

【0033】

また、計測の結果、確度の高い反射面が見出せた場合には、先進ボーリング等のより詳細な調査を実施すべき位置を選定することが可能となり、先進ボーリングなどと組み合わせることによって、より正確な反射面の位置・形状等を把握することが可能となる。

【0034】

また、掘削の進行毎に計測できるため、切羽と反射面の距離の異なる多数のデータを利用して、連続的に計測された探査結果を比較することにより、施工中は常に反射波が発生する位置を特定することが可能となり、反射面の位置の推定確度を向上させていくことができる。

【0035】

次に、上述した探査方法1および探査方法2について概要と各測定原理を説明する。

【0036】

探査方法1は、切羽前面からの一次反射波を測定することを目的としている。探査方法2は、切羽前面の反射面と切羽間の多重反射を測定することを目的としている。これらの方法の測定原理はいずれも既往のものであるが、本発明による方法により連続して計測データを取得できるため、複数の計測データの比較から常に反射面が発生する位置の特定が可能となり、単発的な振動を放出して測定した際のノイズや人為的誤差による誤判定を少なくすることができる。

【0037】

また、例えば振動源として火薬を用いる方法における特殊な測定機器なども必要とせず、施工に伴うモニタリングとしてデータを取得することが可能である。このようなモニタリングデータの中から、常に反射面が発生する位置が特定できれば、できる限りそれに接近した段階で短切な先進ボーリングを別途実施することによって切羽前方の地山状況を実際に確認することも容易となる。

【0038】

(探査方法1)

探査方法1では、図2(1)に示すように、掘削機械から発振時刻が特定できる振動を切羽面に与え、切羽後方の受振センサにより直接波・反射波の計測を行う。得られた波形にはスタッキング等の強調処理を施して時刻歴波形を作成する。次に、図2(2)に示すように、トンネル掘削が進んだ段階で、受発振点間隔を一定距離Lに保持した上で同様の計測を複数回行う。得られたデータにおいて、前方に反射面が存在すると仮定し、直接波と反射面からの一次反射波が重なった特徴的な波形をピックアップすると、切羽の進行に応じてその波形が移動していく状況が得られると考えられる。この波形の推移から常に反射面となっている位置が推定されるので、地山状況が変化する位置の推定確度を上げていくようにする。

【0039】

(探査方法2)

探査方法2は、測定方法については上記の探査方法1と同様であるが、振動のスペクトル解析を利用するものである。図3(1)に示すように、切羽前方に反射面が存在する場合、反射面と切羽間では多重反射波が発生し、距離に応じた特定の周波数成分が強調されると考えられる。反射面と切羽面が離れていると多重反射波の振動数は低いが、図3(2)に示すように、掘削の進行に伴い反射面が近くなると多重反射波の振動数は高くなる。切羽から一定の距離を保ちながら掘削振動を測定し、スペクトルを求めて2次元表示すると、反射面が存在する場合、掘削の進行に伴い、強度の強い周波数が徐々に高い方へ移動して特徴的な線が現れると考えられる。これにより反射面との距離を推定することができる。なお、この方法では、初動の把握は不要となる。

【0040】

次に、本発明に係るトンネル切羽前方探査方法による計測結果の一例について図4〜図6を参照しながら説明する。

【0041】

図4は、探査方法1における測定結果の一例を示したものである。図4に示すように、、ブレーカーによる起振の後、約5msec後に切羽から10m離れた受振センサに初動が到達し、以降受振センサ位置に応じて順次初動が検知されている。初動到達時刻と受振センサ位置について複数回の測定結果をプロットすると、図5に示すように、両者は線形関係を保ちつつ傾きはほぼ一定で、この傾きが地山の弾性波速度を表すので、これより地山の弾性波速度は約4.6km/secと推定することができる。

【0042】

また、図6に示すように、得られた波形では初動から約14msec後に振幅が大きく変化するものもあり、直接波に一次反射波が重なったものと推定することができる。これより、切羽から約32m前方に反射面があると推定することができる。

【0043】

以上説明したように、本発明によれば、NATM工法によるトンネル施工中に反射波地震探査法により切羽前方を探査する方法であって、発破孔を削孔してからこの孔に装薬して発破するまでの間に、切羽面から所定距離だけ後方のトンネル坑壁に受振センサを設置するためのセンサ設置用孔を形成し、次いで、発破およびズリ出しの終了後に前記センサ設置用孔と破砕機械とに受振センサを設置し、前記破砕機械で切羽面をこそく作業中の振動を前記受振センサで計測する工程1を有する。

【0044】

このため、受振センサの位置を掘進に伴って動かすのみの短時間作業で実施するため、切羽前方探査のために特別な時間を必要とせず、施工サイクルを妨げない。また、トンネル掘削の進行毎に振動に伴う反射波を連続的に計測できるため、切羽面と反射面との間の距離が異なる多数の計測データを利用することで反射面の位置の推定確度を向上させていくことができる。さらに、確度の高い反射面の位置が見出せた場合に、別途実施する先進ボーリングなどと組み合わせることによって、より正確な反射面の位置・形状等を把握することができる。したがって、探査専用の特別な機材を要せず、かつ、施工サイクルを乱さずにトンネル施工のモニタリングと位置づけて連続的な計測を行うことが可能なトンネル切羽前方探査方法を提供することができる。

【産業上の利用可能性】

【0045】

以上のように、本発明に係るトンネル切羽前方探査方法は、NATM工法による山岳トンネル施工における切羽前方探査方法に有用であり、特に、探査専用の特別な機材を要せず、かつ、施工サイクルを乱さずに連続的な計測を行うのに適している。

【符号の説明】

【0046】

10 トンネル

12 切羽面

14,26 センサ設置用孔

16 ブレーカー(破砕機械)

18,24,28 受振センサ

20 記録および解析装置

22 ドリルジャンボ(削孔機械)

【技術分野】

【0001】

本発明は、NATM工法による山岳トンネルの施工において好適なトンネル切羽前方探査方法に関し、特に、トンネル掘削機械の施工中振動を用いたトンネル切羽前方探査方法に関するものである。

【背景技術】

【0002】

従来、トンネル切羽前方の地山状況を事前に把握することは、工事を安全に進めるだけでなく、各種対策工や支保選定を合理的に進め、建設コストを下げるために重要である。切羽前方の地山状況の予測には、これまでに様々な探査・調査手法が利用されているが(例えば、特許文献1〜9参照)、現状の技術では先進ボーリングによって実際に地山の状況を直接調査する以上に確度の高い方法はないと考えられる。

【0003】

しかし、先進ボーリングを実施するにはトンネル掘削を停止する必要があるため、短い調査深度で頻繁に行うのは施工サイクルを妨げることになる。また一方で、100mを超える長尺ボーリングは使用機材が大型化する上に掘削速度が極端に遅くなりコストも嵩むので、よほどの大型トンネル工事でない限り実施は敬遠される。すなわち、トンネル掘削の施工サイクルを妨げないような短切な先進ボーリングで確実に不良部を把握できれば理想的であり、その実施位置を如何に見出すかがキーになるといえる。

【0004】

先進ボーリングの実施位置は通常、地表からの事前の物理探査やトンネル掘削工事を一時停止した状態での詳細な探査で地山不良部を予測することにより決められる。しかし事前の物理探査は概して精度が悪く、短いボーリングでは地山不良部を見出せない場合がある。また、トンネル掘進を止めてより高精度な探査を実施することは長尺孔調査の代替ともいえるが、トンネルHSP法(Horizontal Seismic Profiling method)等で見られるように特殊な機材を必要とし、掘削を1日程度止めるという点ではやはりやや重厚な調査である。

【0005】

要するに、多少探査精度は劣るももの、特殊な機材を必要とせず施工サイクルを乱さない簡便な方法によって地山不良部を推定し、より探査精度が高い先進ボーリングの実施位置を的確に決定できる方法が得られれば、トンネル施工をより合理的に進めることが可能となり、工期短縮や建設コストダウンに繋がると考えられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−170478号公報

【特許文献2】特開2001−249186号公報

【特許文献3】特開2004−346567号公報

【特許文献4】特開2002−168961号公報

【特許文献5】特開2001−99945号公報

【特許文献6】特開平10−311880号公報

【特許文献7】特開平9−53390号公報

【特許文献8】特開2002−296358号公報

【特許文献9】特開2000−346956号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上記の従来の特許文献1〜9はいずれも反射法探査をトンネル切羽前方探査に応用したものであり、様々な振源からの反射波を解析することで切羽前方に位置する地山物性の変化点(多くは岩盤の硬さの変化点)を抽出するものである。ただし、特許文献1〜7はいずれも弾性波を利用した手法であるが、特許文献8および9は電磁波を用いた地中レーダー探査の一種であって弾性波による探査手法ではない。

【0008】

また、特許文献1は、TBM(トンネルボーリングマシン)によるトンネル掘削振動を振動源とした切羽前方探査方法の提案であるが、この方法をそのままTBM以外のトンネル施工における切羽前方探査、例えばNATM工法によるトンネル施工における切羽前方探査に適用することは難しい。

【0009】

また、特許文献2は、油圧インパクタや油圧バイブロサイスなどの起振装置によってトンネルの底盤に打撃を与える切羽前方探査方法の提案であるが、弾性波を起こすための専用の起振装置を必要とする上、トンネルの底盤に受振装置を複数設置することから反射波の測定中は測定区間内の通行ができなくなるなど、切羽前方探査のためにトンネル施工を中断しなければならず施工サイクルを乱すおそれがある。

【0010】

こうしたことから、NATM工法によるトンネル施工において、探査専用の特殊な機材を要せず、かつ、施工サイクルを乱さずにトンネル施工のモニタリングと位置づけて連続的な計測を行える切羽前方探査方法の開発が望まれていた。

【0011】

本発明は、上記に鑑みてなされたものであって、NATM工法によるトンネル施工において、探査専用の特別な機材を要せず、かつ、施工サイクルを乱さずにトンネル施工のモニタリングと位置づけて連続的な計測を行うことが可能なトンネル切羽前方探査方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記した課題を解決し、目的を達成するために、本発明の請求項1に係るトンネル切羽前方探査方法は、NATM工法によるトンネル施工中に反射波地震探査法により切羽前方を探査する方法であって、発破孔を削孔してからこの孔に装薬して発破するまでの間に、切羽面から所定距離だけ後方のトンネル坑壁に受振センサを設置するためのセンサ設置用孔を形成し、次いで、発破およびズリ出しの終了後に前記センサ設置用孔と破砕機械とに受振センサを設置し、前記破砕機械で切羽面をこそく作業中の振動を前記受振センサで計測する工程1を有することを特徴とする。

【0013】

また、本発明の請求項2に係るトンネル切羽前方探査方法は、上述した請求項1において、トンネル坑壁へのコンクリートの吹付け作業前に前記センサ設置用孔に設置してある受振センサを一旦撤去し、コンクリートの吹付け作業の終了後再びトンネル坑壁の前記センサ設置用孔と削孔機械とに受振センサを設置し、前記削孔機械で発破孔を削孔中の振動を前記受振センサで計測する工程2を有することを特徴とする。

【0014】

また、本発明の請求項3に係るトンネル切羽前方探査方法は、上述した請求項2において、前記工程1と前記工程2とを繰り返し行うことでトンネル施工中を通じて連続的に切羽前方探査をすることを特徴とする。

【発明の効果】

【0015】

本発明によれば、NATM工法によるトンネル施工中に反射波地震探査法により切羽前方を探査する方法であって、発破孔を削孔してからこの孔に装薬して発破するまでの間に、切羽面から所定距離だけ後方のトンネル坑壁に受振センサを設置するためのセンサ設置用孔を形成し、次いで、発破およびズリ出しの終了後に前記センサ設置用孔と破砕機械とに受振センサを設置し、前記破砕機械で切羽面をこそく作業中の振動を前記受振センサで計測する工程1を有する。

【0016】

このため、受振センサの位置を掘進に伴って動かすのみの短時間作業で実施するため、切羽前方探査のために特別な時間を必要とせず、施工サイクルを妨げない。また、トンネル掘削の進行毎に振動に伴う反射波を連続的に計測できるため、切羽面と反射面との間の距離が異なる多数の計測データを利用することで反射面の位置の推定確度を向上させていくことができる。さらに、確度の高い反射面の位置が見出せた場合に、別途実施する先進ボーリングなどと組み合わせることによって、より正確な反射面の位置・形状等を把握することができる。したがって、探査専用の特別な機材を要せず、かつ、施工サイクルを乱さずにトンネル施工のモニタリングと位置づけて連続的な計測を行うことが可能なトンネル切羽前方探査方法を提供することができるという効果を奏する。

【図面の簡単な説明】

【0017】

【図1】図1は、本発明に係るトンネル切羽前方探査方法の一例を示す工程図である。

【図2】図2は、探査方法1(一次反射波を用いる方法)の一例を説明する概要図である。

【図3】図3は、探査方法2(多重反射波を用いる方法)の一例を説明する概要図である。

【図4】図4は、受振センサによる計測結果の一例を示す波形図である。

【図5】図5は、切羽からの距離と初動到達時刻の関係の一例を示す図である。

【図6】図6は、一次反射波到達状況の推定例を説明する波形図である。

【発明を実施するための形態】

【0018】

以下に、本発明に係るトンネル切羽前方探査方法の実施の形態を図面に基づいて詳細に説明する。なお、この実施例によりこの発明が限定されるものではない。

【0019】

本発明に係るトンネル切羽前方探査方法は、NATM工法によるトンネル施工中に反射波地震探査法により切羽前方を探査する方法であって、工程1と工程2を有するものである。

【0020】

工程1は、発破孔を削孔してからこの孔に装薬して発破するまでの間に、切羽面から所定距離だけ後方のトンネル坑壁に受振センサを設置するためのセンサ設置用孔を形成し、次いで、発破およびズリ出しの終了後にセンサ設置用孔と破砕機械とに受振センサを設置し、破砕機械で切羽面をこそく作業中の振動を受振センサで計測するものである。

【0021】

また、工程2は、トンネル坑壁へのコンクリートの吹付け作業前にセンサ設置用孔に設置してある受振センサを一旦撤去し、コンクリートの吹付け作業の終了後再びトンネル坑壁のセンサ設置用孔と削孔機械とに受振センサを設置し、削孔機械で発破孔を削孔中の振動を受振センサで計測するものである。

【0022】

ここで、上記の工程1における振動計測では、後述する公知の探査方法1を用いて計測・解析を行い、工程2における振動計測では、後述する公知の探査方法2を用いて計測・解析を行うものとする。

【0023】

トンネル掘進に伴い上記の工程1と工程2とを繰り返し行うことでトンネル施工中を通じて連続的に切羽前方探査をすることができる。以下、図1のNATM工法による山岳トンネル施工の工程図を参照しながら本発明に係るトンネル切羽前方探査方法をより具体的に説明する。

【0024】

図1に示すように、トンネル切羽において発破を行い(ステップS1)、ズリ出しを行う(ステップS2)。続いて、トンネル10内に支保工を建て込むとともに坑壁にコンクリートを吹付ける(ステップS3)。次に、発破孔を削孔してこの孔に装薬する(ステップS4)。ここで、発破孔を削孔してからこの孔に装薬して発破するまでの間に、切羽面12から所定距離(例えば10〜15m程度。すなわち切羽前面に配置する削孔機械の長さ程度)だけ後方のトンネル坑壁に受振センサを設置するためのセンサ設置用孔14を削孔しておく。なお、図1では3つのセンサ設置用孔14を5m毎に設置した場合を例示している。

【0025】

次に、切羽において発破を行い(ステップS5)、ズリ出しを行う(ステップS6)。この発破およびズリ出しの終了後、ブレーカー16(破砕機械)による切羽面のこそく作業を行うが(ステップS7)、こそく作業の開始前に、センサ設置用孔14とブレーカー16(破砕機械)とに受振センサ28、18をそれぞれ設置するとともに記録および解析装置20との配線を行っておく。

【0026】

そして、ステップS7において、ブレーカー16で切羽面をこそくし、このこそく作業中の振動を受振センサ28、18で計測する。計測した振動データは配線ケーブルを通じて記録および解析装置20に記録され、後述する既往の探査方法1による方法で解析処理する。

【0027】

続いて、トンネル10内に支保工を建て込むとともに坑壁にコンクリートを吹付ける(ステップS8)。ここで、トンネル坑壁へのコンクリートの吹付け作業前にセンサ設置用孔14に設置してある受振センサ28および配線ケーブル類を一旦撤去して後方に退避させておくものとする。

【0028】

ステップS8のコンクリートの吹付け作業の終了後再びトンネル坑壁のセンサ設置用孔14とドリルジャンボ22(削孔機械)とに受振センサ28、24をそれぞれ設置するとともに記録および解析装置20との配線を行っておく。ドリルジャンボ22で発破孔を削孔し、この削孔中の振動を受振センサ28、24で計測する(ステップS9)。計測した振動データは配線ケーブルを通じて記録および解析装置20に記録され、後述する既往の探査方法2による方法で解析処理する。

【0029】

ここで、図1の工程図においては、ステップS4〜S7が本発明の工程1に相当し、ステップS8〜S9が本発明の工程2に相当することになる。

【0030】

なお、次回のシフトでも計測を行う場合には、この間に次回測定用のセンサ設置用孔26を切羽面から前回のシフト計測時と同距離の位置に削孔しておき、以降この作業を繰り返すようにする。例えば、トンネル掘削工程の1シフト毎に計測を行う場合には、ステップS5に戻ってステップS5〜S9を繰り返すようにする(ステップS10)。また、トンネル掘削工程の2シフト毎に計測を行う場合には、ステップS1に戻り、ステップS1〜S9を繰り返すようにする(ステップS11)。

【0031】

このように、本発明によれば、振動発生用に用いる機材としてNATM工法によるトンネル施工において坑壁の浮石等の除去に用いるブレーカー(破砕機械)や発破孔削孔用のドリルジャンボ(削孔機械)などの掘削機械による振動を振動源とすることから、切羽前方探査のための特殊な機材を必要とせず、かつ、受振センサ位置を掘進に伴って動かすのみの短時間作業で実施することができ、切羽前方探査のための計測を通常の施工サイクルに完全に組み込むことができる。

【0032】

また、切羽前方探査のために特別な時間を要しないので、切羽の進行を止める必要がなく、かつ、切羽の進行に合わせて連続的に測定を実施することができる。したがって、通常の施工サイクルも乱さずに切羽前方の地山不良部等の反射面の位置を推定することができる。

【0033】

また、計測の結果、確度の高い反射面が見出せた場合には、先進ボーリング等のより詳細な調査を実施すべき位置を選定することが可能となり、先進ボーリングなどと組み合わせることによって、より正確な反射面の位置・形状等を把握することが可能となる。

【0034】

また、掘削の進行毎に計測できるため、切羽と反射面の距離の異なる多数のデータを利用して、連続的に計測された探査結果を比較することにより、施工中は常に反射波が発生する位置を特定することが可能となり、反射面の位置の推定確度を向上させていくことができる。

【0035】

次に、上述した探査方法1および探査方法2について概要と各測定原理を説明する。

【0036】

探査方法1は、切羽前面からの一次反射波を測定することを目的としている。探査方法2は、切羽前面の反射面と切羽間の多重反射を測定することを目的としている。これらの方法の測定原理はいずれも既往のものであるが、本発明による方法により連続して計測データを取得できるため、複数の計測データの比較から常に反射面が発生する位置の特定が可能となり、単発的な振動を放出して測定した際のノイズや人為的誤差による誤判定を少なくすることができる。

【0037】

また、例えば振動源として火薬を用いる方法における特殊な測定機器なども必要とせず、施工に伴うモニタリングとしてデータを取得することが可能である。このようなモニタリングデータの中から、常に反射面が発生する位置が特定できれば、できる限りそれに接近した段階で短切な先進ボーリングを別途実施することによって切羽前方の地山状況を実際に確認することも容易となる。

【0038】

(探査方法1)

探査方法1では、図2(1)に示すように、掘削機械から発振時刻が特定できる振動を切羽面に与え、切羽後方の受振センサにより直接波・反射波の計測を行う。得られた波形にはスタッキング等の強調処理を施して時刻歴波形を作成する。次に、図2(2)に示すように、トンネル掘削が進んだ段階で、受発振点間隔を一定距離Lに保持した上で同様の計測を複数回行う。得られたデータにおいて、前方に反射面が存在すると仮定し、直接波と反射面からの一次反射波が重なった特徴的な波形をピックアップすると、切羽の進行に応じてその波形が移動していく状況が得られると考えられる。この波形の推移から常に反射面となっている位置が推定されるので、地山状況が変化する位置の推定確度を上げていくようにする。

【0039】

(探査方法2)

探査方法2は、測定方法については上記の探査方法1と同様であるが、振動のスペクトル解析を利用するものである。図3(1)に示すように、切羽前方に反射面が存在する場合、反射面と切羽間では多重反射波が発生し、距離に応じた特定の周波数成分が強調されると考えられる。反射面と切羽面が離れていると多重反射波の振動数は低いが、図3(2)に示すように、掘削の進行に伴い反射面が近くなると多重反射波の振動数は高くなる。切羽から一定の距離を保ちながら掘削振動を測定し、スペクトルを求めて2次元表示すると、反射面が存在する場合、掘削の進行に伴い、強度の強い周波数が徐々に高い方へ移動して特徴的な線が現れると考えられる。これにより反射面との距離を推定することができる。なお、この方法では、初動の把握は不要となる。

【0040】

次に、本発明に係るトンネル切羽前方探査方法による計測結果の一例について図4〜図6を参照しながら説明する。

【0041】

図4は、探査方法1における測定結果の一例を示したものである。図4に示すように、、ブレーカーによる起振の後、約5msec後に切羽から10m離れた受振センサに初動が到達し、以降受振センサ位置に応じて順次初動が検知されている。初動到達時刻と受振センサ位置について複数回の測定結果をプロットすると、図5に示すように、両者は線形関係を保ちつつ傾きはほぼ一定で、この傾きが地山の弾性波速度を表すので、これより地山の弾性波速度は約4.6km/secと推定することができる。

【0042】

また、図6に示すように、得られた波形では初動から約14msec後に振幅が大きく変化するものもあり、直接波に一次反射波が重なったものと推定することができる。これより、切羽から約32m前方に反射面があると推定することができる。

【0043】

以上説明したように、本発明によれば、NATM工法によるトンネル施工中に反射波地震探査法により切羽前方を探査する方法であって、発破孔を削孔してからこの孔に装薬して発破するまでの間に、切羽面から所定距離だけ後方のトンネル坑壁に受振センサを設置するためのセンサ設置用孔を形成し、次いで、発破およびズリ出しの終了後に前記センサ設置用孔と破砕機械とに受振センサを設置し、前記破砕機械で切羽面をこそく作業中の振動を前記受振センサで計測する工程1を有する。

【0044】

このため、受振センサの位置を掘進に伴って動かすのみの短時間作業で実施するため、切羽前方探査のために特別な時間を必要とせず、施工サイクルを妨げない。また、トンネル掘削の進行毎に振動に伴う反射波を連続的に計測できるため、切羽面と反射面との間の距離が異なる多数の計測データを利用することで反射面の位置の推定確度を向上させていくことができる。さらに、確度の高い反射面の位置が見出せた場合に、別途実施する先進ボーリングなどと組み合わせることによって、より正確な反射面の位置・形状等を把握することができる。したがって、探査専用の特別な機材を要せず、かつ、施工サイクルを乱さずにトンネル施工のモニタリングと位置づけて連続的な計測を行うことが可能なトンネル切羽前方探査方法を提供することができる。

【産業上の利用可能性】

【0045】

以上のように、本発明に係るトンネル切羽前方探査方法は、NATM工法による山岳トンネル施工における切羽前方探査方法に有用であり、特に、探査専用の特別な機材を要せず、かつ、施工サイクルを乱さずに連続的な計測を行うのに適している。

【符号の説明】

【0046】

10 トンネル

12 切羽面

14,26 センサ設置用孔

16 ブレーカー(破砕機械)

18,24,28 受振センサ

20 記録および解析装置

22 ドリルジャンボ(削孔機械)

【特許請求の範囲】

【請求項1】

NATM工法によるトンネル施工中に反射波地震探査法により切羽前方を探査する方法であって、

発破孔を削孔してからこの孔に装薬して発破するまでの間に、切羽面から所定距離だけ後方のトンネル坑壁に受振センサを設置するためのセンサ設置用孔を形成し、次いで、発破およびズリ出しの終了後に前記センサ設置用孔と破砕機械とに受振センサを設置し、前記破砕機械で切羽面をこそく作業中の振動を前記受振センサで計測する工程1を有することを特徴とするトンネル切羽前方探査方法。

【請求項2】

トンネル坑壁へのコンクリートの吹付け作業前に前記センサ設置用孔に設置してある受振センサを一旦撤去し、コンクリートの吹付け作業の終了後再びトンネル坑壁の前記センサ設置用孔と削孔機械とに受振センサを設置し、前記削孔機械で発破孔を削孔中の振動を前記受振センサで計測する工程2を有することを特徴とする請求項1に記載のトンネル切羽前方探査方法。

【請求項3】

前記工程1と前記工程2とを繰り返し行うことでトンネル施工中を通じて連続的に切羽前方探査をすることを特徴とする請求項2に記載のトンネル切羽前方探査方法。

【請求項1】

NATM工法によるトンネル施工中に反射波地震探査法により切羽前方を探査する方法であって、

発破孔を削孔してからこの孔に装薬して発破するまでの間に、切羽面から所定距離だけ後方のトンネル坑壁に受振センサを設置するためのセンサ設置用孔を形成し、次いで、発破およびズリ出しの終了後に前記センサ設置用孔と破砕機械とに受振センサを設置し、前記破砕機械で切羽面をこそく作業中の振動を前記受振センサで計測する工程1を有することを特徴とするトンネル切羽前方探査方法。

【請求項2】

トンネル坑壁へのコンクリートの吹付け作業前に前記センサ設置用孔に設置してある受振センサを一旦撤去し、コンクリートの吹付け作業の終了後再びトンネル坑壁の前記センサ設置用孔と削孔機械とに受振センサを設置し、前記削孔機械で発破孔を削孔中の振動を前記受振センサで計測する工程2を有することを特徴とする請求項1に記載のトンネル切羽前方探査方法。

【請求項3】

前記工程1と前記工程2とを繰り返し行うことでトンネル施工中を通じて連続的に切羽前方探査をすることを特徴とする請求項2に記載のトンネル切羽前方探査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−87590(P2013−87590A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−231920(P2011−231920)

【出願日】平成23年10月21日(2011.10.21)

【出願人】(000002299)清水建設株式会社 (2,433)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月21日(2011.10.21)

【出願人】(000002299)清水建設株式会社 (2,433)

【Fターム(参考)】

[ Back to top ]