トンネル合流部の構築方法およびトンネル合流部構造

【課題】止水性に優れ、高強度の覆工体が構築でき、施工期間の短縮などを図ったトンネル合流部の構築方法を提供する。

【解決手段】近接して並列される第1トンネル1と第2トンネル2との構築予定部位のほぼ中間に、ライニングシールド機により相対的に小径の結合用トンネル8、9を構築する第1ステップと、(1)ライニングコンクリート11、14と、セグメント19とが重合するように前記第1トンネルを構築する工程と、(2)前記ライニングコンクリート11、14と、少なくともライニングコンクリート17とが重合するように第2トンネル2を構築する工程と、(3)セグメント10、13とセグメント16、19とをトンネル方向に所定間隔で架け渡された連結鋼材21〜24で連結する工程とを含む第2ステップと、トンネル空間を連通させる第3ステップとからなる。

【解決手段】近接して並列される第1トンネル1と第2トンネル2との構築予定部位のほぼ中間に、ライニングシールド機により相対的に小径の結合用トンネル8、9を構築する第1ステップと、(1)ライニングコンクリート11、14と、セグメント19とが重合するように前記第1トンネルを構築する工程と、(2)前記ライニングコンクリート11、14と、少なくともライニングコンクリート17とが重合するように第2トンネル2を構築する工程と、(3)セグメント10、13とセグメント16、19とをトンネル方向に所定間隔で架け渡された連結鋼材21〜24で連結する工程とを含む第2ステップと、トンネル空間を連通させる第3ステップとからなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、道路トンネルの分岐部や合流部、鉄道トンネルの渡り線部等のトンネル合流部の構築方法およびトンネル合流部構造に関する。

【背景技術】

【0002】

従来より、道路トンネルの分岐部や合流部、鉄道トンネルの渡り線部に形成される本線と分岐線との連結部分は、長い(200m程度)織り込み区間であるため、地表からの開削工法により函型の構造物を構築するか、あるいは、複数のシールドトンネルを並行して近接施工した後、地表から地盤改良を行ったうえで、トンネル同士をNATM工法などで連結させる工法が採られていた。しかし、前記開削工法は地表から開削工事が可能な場所に限定され、前記NATM工法は周辺地盤が持つ固有の強度を積極的に活用してトンネルを安定支持するものであり、周辺地盤への影響を配慮する必要があるため、大掛かりな地下水対策や地盤変状対策などが必要となるなどの問題があった。

【0003】

近年、このような課題に対し、シールドトンネルの連結部分の構築を容易にし得る幾つかの工法が提案されている。例えば下記特許文献1では、図23(A)に示されるように、アーチ状または筒状に形成され地山の土圧に抗して内部空間を形成するトンネル構造体50と、該トンネル構造体50の内側に形成されるトンネル空間51とからなる大断面トンネルであって、図23(B)に示されるように、前記トンネル構造体50は構築すべきトンネル長手方向に形成され互いに隣接する多数のシールドトンネル52,52…により構成され、かつ隣接形成された二つのシールドトンネル52,52…の覆工体の一部が切削され、ここに他方のシールドトンネル53,53…の覆工体が位置して形成されることにより、これらシールドトンネル52…、53…が互いに重合して一体化されている大断面トンネルを構築する工法が開示されている。前記シールドトンネル52,53は、図24に示されるように、シールド機54の掘進に伴い組立てられるセグメント55を一次覆工体とし、掘進と共に前記セグメント55の外側に裏込め硬化充填材(モルタル又はコンクリート)56を打設し二次覆工体を構築するものである。

【0004】

また下記特許文献2では、トンネル合流部の構築方法に係り、本線トンネルとランプ部トンネルを併設し、上半部をつなぐ弧状パイプ、下半部をつなぐ弧状パイプを設置して、上半部および下半部の弧状パイプの端部同士をパイプで連結した環状パイプを形成し、該環状パイプの周囲に凍結工法により凍土を形成して止水を図った上で、環状パイプと本線トンネルの側部とランプ部トンネルの側部とで囲まれた地盤を掘削することによって連結するものである。そして、本線トンネルとランプ部トンネルの連結後、前記環状パイプの内周面に沿って一次覆工を施すことにより、凍土の凍結解除後も止水性を確保した後、所定の部分を撤去して、環状パイプの残りの部分の内周面および一次覆工の内周面に沿って、二次覆工を施すトンネル合流部の構築方法が開示されている。

【特許文献1】特許第2849605号

【特許文献2】特開2004−353264号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に記載されるトンネルの構築方法では、各シールドトンネルの覆工体の一部が互いに重合して一体化されているため、構造性及び止水性の点において優れているものの、多数本のシールドトンネルを施工する必要があるため、施工性が悪いとともに、施工コストが膨大となるなどの問題があるとともに、本線トンネルとランプトンネルとの合流部のような2本のトンネルの合流構造及び合流部施工方法については何ら開示されていない。

【0006】

また、上記特許文献2に記載されるトンネル合流部の構築方法では、本線トンネルとランプトンネルとの施工後でないとトンネル合流部を構築できないこと、止水のための凍結工法による凍土の形成等に時間がかかることなどにより作業工程が長期化するとともに、周辺地盤の凍土の形成や解凍による地盤変状に伴う強度や温度の変化に対する管理および制御が困難であるなどの問題があった。

【0007】

そこで本発明の主たる課題は、道路トンネルの合流部や鉄道トンネルの渡り線部などの、第1のトンネルと第2のトンネルとの合流部の構築方法において、止水性に優れるととも、高強度の覆工体が構築でき、かつ施工期間が短縮できるとともに、地盤変状に対する特別な地盤の管理および制御を必要としないトンネル合流部の構築方法およびトンネル合流部構造を提供することにある。

【課題を解決するための手段】

【0008】

前記課題を解決するために請求項1に係る発明として、セグメントを組立てながら掘進するシールド機により構築された第1トンネルと、セグメントを組立てながら掘進するシールド機により構築された第2トンネルとを合流させるトンネル合流部の構築方法であって、

近接して並列される前記第1トンネルと第2トンネルとの構築予定部位のほぼ中間であって、その上部側及び下部側に夫々、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設するライニングシールド機により相対的に小径の結合用トンネルを構築する第1ステップと、

下記(1)〜(4)の工程を含む第2ステップと、

(1)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、セグメントとが重合するように前記第1トンネルを構築する工程。

(2)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、セグメントとが重合するように前記第2トンネルを構築する工程。

(3)前記上部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記上部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

(4)前記下部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記下部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

下記(1)〜(2)の工程を含む第3ステップと、

(1)前記上部側の連結鋼材と下部側の連結鋼材との間に存在する前記第1トンネル部分のセグメント、第2トンネル部分のセグメント及び必要に応じて土砂を撤去し、前記第1トンネル空間と第2トンネル空間とを連通させる工程。

(2)前記第1トンネル空間と第2トンネル空間とに跨る覆工コンクリートを打設し構造的に一体化する工程。

からなることを特徴とするトンネル合流部の構築方法が提供される。

【0009】

請求項2に係る本発明として、セグメントを組立てながら掘進するシールド機により構築された第1トンネルと、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設しながら掘進するライニングシールド機により構築された第2トンネルとを合流させるトンネル合流部の構築方法であって、

近接して並列される前記第1トンネルと第2トンネルとの構築予定部位のほぼ中間であって、その上部側及び下部側に夫々、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設するライニングシールド機により相対的に小径の結合用トンネルを構築する第1ステップと、

下記(1)〜(4)の工程を含む第2ステップと、

(1)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、セグメントとが重合するように前記第1トンネルを構築する工程。

(2)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、少なくとも前記ライニングコンクリートとが重合するように前記第2トンネルを構築する工程。

(3)前記上部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記上部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

(4)前記下部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記下部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

下記(1)〜(2)の工程を含む第3ステップと、

(1)前記上部側の連結鋼材と下部側の連結鋼材との間に存在する前記第1トンネル部分のセグメント、第2トンネル部分のセグメント及びライニングコンクリート及び必要に応じて土砂を撤去し、前記第1トンネル空間と第2トンネル空間とを連通させる工程。

(2)前記第1トンネル空間と第2トンネル空間とに跨る覆工コンクリートを打設し構造的に一体化する工程。

からなることを特徴とするトンネル合流部の構築方法が提供される。

【0010】

請求項3に係る本発明として、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設しながら掘進するシールド機により構築された第1トンネルと、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設しながら掘進するライニングシールド機により構築された第2トンネルとを合流させるトンネル合流部の構築方法であって、

近接して並列される前記第1トンネルと第2トンネルとの構築予定部位のほぼ中間であって、その上部側及び下部側に夫々、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設するライニングシールド機により相対的に小径の結合用トンネルを構築する第1ステップと、

下記(1)〜(4)の工程を含む第2ステップと、

(1)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、少なくとも前記ライニングコンクリートとが重合するように前記第1トンネルを構築する工程。

(2)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、少なくとも前記ライニングコンクリートとが重合するように前記第2トンネルを構築する工程。

(3)前記上部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記上部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

(4)前記下部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記下部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

下記(1)〜(2)の工程を含む第3ステップと、

(1)前記上部側の連結鋼材と下部側の連結鋼材との間に存在する前記第1トンネル部分のセグメント及びライニングコンクリート、第2トンネル部分のセグメント及びライニングコンクリート及び必要に応じて土砂を撤去し、前記第1トンネル空間と第2トンネル空間とを連通させる工程。

(2)前記第1トンネル空間と第2トンネル空間とに跨る覆工コンクリートを打設し構造的に一体化する工程。

からなることを特徴とするトンネル合流部の構築方法が提供される。

【0011】

上記請求項1〜3記載の発明においては、第1トンネルと第2トンネルの施工に先行して、前記第1トンネルと第2トンネルとの構築予定部位のほぼ中間であって、その上部側及び下部側に夫々、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設するライニングシールド機により相対的に小径の結合用トンネルを構築した後、前記第1トンネル及び第2トンネルを構造形式に応じて(通常のシールド工法か外部ライニングコンクリートを備えたシールド工法)、前記結合用トンネルのライニングコンクリートと、セグメント又は外部ライニングコンクリートと重合する条件の下で構築し、前記結合用トンネルと、第1トンネル及び第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材を用いて構造的に結合し、その後に上部側の連結鋼材と下部側の連結鋼材との間に存在する前記第1トンネル部分のセグメント、ライニングコンクリート、第2トンネル部分のセグメント、ライニングコンクリート、更に土砂が存在する場合には土砂を撤去し、前記第1トンネル空間と第2トンネル空間とを連通させるとともに、第1トンネル空間と第2トンネル空間とに跨る覆工コンクリートを打設し構造的に一体化するものである。

【0012】

ここで、請求項1記載の発明は前記第1トンネルと第2トンネルが通常のシールド構造で構築する場合であり、請求項2記載の発明は第1トンネル及び第2トンネルのどちらか一方が通常のシールド構造で、他方が外部ライニング付シールド構造の場合であり、請求項3記載の発明は第1トンネル及び第2トンネルの両者が外部ライニング付シールド構造の場合である。各請求項1〜3の特質は、先ず請求項1記載の発明は第1トンネル及び第2トンネルが通常のシールド構造であり、施工性に優位性があるが、合流部端部では止水性の第1トンネルと第2トンネルとの間の部分で止水を必要とする。前記請求項2記載の発明は、後施工となる第1トンネル又は第2トンネルの外部ライニングを充填した際に、結合用トンネルのライニングコンクリートに対して外部ライニングのコンクリートを密着させことができるため万全に止水性を確保できる他、合流部端部の止水性処理面を低減或いは無くすことが可能である。前記請求項3記載の発明は、後施工となる第1トンネル及び第2トンネルの外部ライニングと、結合用トンネルのライニングコンクリートとの重合部における止水性を万全に確保できる他、合流部端部の止水性処理面を実質的に無くすことが可能である。

【0013】

請求項4に係る本発明として、前記上部側結合用トンネル及び下部側結合用トンネルは夫々、単体のトンネル構造体とされ、該単体の結合用トンネルのライニングコンクリートが前記第1トンネル及び第2トンネルのセグメント又はライニングコンクリートに重合している請求項1〜3いずれかに記載のトンネル合流部の構築方法が提供される。

【0014】

上記請求項4記載の本発明は、前記上部側結合用トンネル及び下部側結合用トンネルは夫々、単体のトンネル構造体とした場合であり、この場合は単体の結合用トンネルのライニングコンクリートが前記第1トンネル及び第2トンネルのセグメント又はライニングコンクリートに重合する構造とする。

【0015】

請求項5に係る本発明として、前記上部側結合用トンネル及び下部側結合用トンネルは夫々、並列された複数のトンネル構造体とされ、各結合用トンネル同士はライニングコンクリートが重合するとともに、セグメント同士がトンネル方向に所定間隔で架け渡された連結鋼材で結合され、端部に位置する結合用トンネルはライニングコンクリートが夫々、前記第1トンネル又は第2トンネルのセグメント或いはライニングコンクリートに重合するとともに、セグメント同士がトンネル方向に所定間隔で架け渡された連結鋼材で結合される請求項1〜3いずれかに記載のトンネル合流部の構築方法が提供される。

【0016】

上記請求項5記載の本発明は、前記上部側結合用トンネル及び下部側結合用トンネルは夫々、並列された複数のトンネル構造体とした場合であり、この場合は各結合用トンネル同士はライニングコンクリートが重合するとともに、セグメント同士がトンネル方向に所定間隔で架け渡された連結鋼材で結合され、端部に位置する結合用トンネルはライニングコンクリートが夫々、前記第1トンネル又は第2トンネルのセグメント或いはライニングコンクリートに重合するとともに、セグメント同士がトンネル方向に所定間隔で架け渡された連結鋼材で結合された構造とする。この場合、前記並列された複数のトンネル構造体は、水平方向に並列させてもよいが、好ましくは第1トンネルと第2トンネルとの形状を含めた全体形状が略楕円形状に近づくように、外側に向けて膨出する円弧線状に沿って配列するのが望ましい。

【0017】

請求項6に係る本発明として、前記ライニングコンクリートは、コンクリート中に鋼繊維、ガラス繊維、炭素繊維又は有機系繊維のいずれか又は組合せに係る繊維を混入した繊維補強コンクリートとする請求項1〜5いずれかに記載のトンネル合流部の構築方法が提供される。前記結合用トンネル、第1トンネル及び/又は第2トンネルのライニングコンクリートとしては、通常のコンクリートはもちろんの事、場合によっては繊維補強され、コンクリートの靭性を高めたコンクリートを使用することができる。

【0018】

請求項7に係る本発明として、セグメントとライニングコンクリートとの重合部において、予めセグメント外面に多数のアンカー筋を固設しておき、ライニングコンクリートとの一体化を図る請求項1〜6いずれかに記載のトンネル合流部の構築方法が提供される。前記結合用トンネル、第1トンネル及び/又は第2トンネルにおいて、セグメントとライニングコンクリートとの一体化を増強するには、予めセグメント外面に多数のアンカー筋を固設しておき、ライニングコンクリートとの一体化を図るのが望ましい。

【0019】

請求項8に係る本発明として、前記第2ステップの(3)及び(4)の結合用トンネルと第1トンネル及び第2トンネルとの連結構造による結合工程を省略した請求項1〜7いずれかに記載のトンネル合流部の構築方法が提供される。トンネルの構造的耐力が十分である場合には、前記第2ステップの(3)及び(4)の結合用トンネルと第1トンネル及び第2トンネルとの連結構造による結合工程を省略することが可能である。

【0020】

請求項9に係る本発明として、前記請求項1〜請求項8いずれかに記載のトンネル合流部の構築方法によって構築されたことを特徴とするトンネル合流部構造が提供される。

【発明の効果】

【0021】

以上詳説のとおり本発明によれば、道路トンネルの合流部や鉄道トンネルの渡り線部などの、第1のトンネルと第2のトンネルとの合流部の構築方法において、止水性に優れるとともに、高強度の覆工体が構築でき、かつ施工期間が短縮できるようになる。また、地盤変状に対する特別な地盤の管理および制御を必要としないなどの効果を奏することができる。

【発明を実施するための最良の形態】

【0022】

以下、本発明の実施の形態について図面を参照しながら詳述する。

【0023】

本形態例では、セグメントを組立てながら掘進するシールド機により構築された第1トンネルと、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設しながら掘進するライニングシールド機により構築された第2トンネルとを合流させるトンネル合流部の構築方法について詳述する。

【0024】

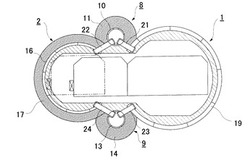

図1は、本発明に係るトンネル合流部の構築方法を用いて構築された本線トンネル1およびランプトンネル2の合流区間3付近の平面図である。図2(A)は本線トンネル1とランプトンネル2の併設区間4を示す図1のIIA−IIA断面図、図2(B)は合流区間3の第1区間5を示す図1のIIB−IIB断面図、図2(C)は合流区間3の第2区間6を示す図1のIIC−IIC断面図、図2(D)は合流区間3の第3区間7を示す図1のIID−IID断面図である。

【0025】

図1、2に示されるように、本線トンネル1とランプトンネル2は、それぞれシールド機によって掘削されたシールドトンネルであり、両トンネル1、2が独立して併設される併設区間4と、本線トンネル1とランプトンネル2とが連結された合流区間3とから構成される。

【0026】

図1、2に示されるように、前記併設区間4では、本線トンネル1に形成される本線車線1aとランプトンネル2に形成されるランプ車線2aとがそれぞれ独立している。前記合流区間3の第1区間5では、本線トンネル1とランプトンネル2のセグメントが連結されて、大空間のトンネル内に仕切り壁によって隔てられた本線トンネル1とランプトンネル2とが構築されている。前記合流区間3の第2区間6では、同様に本線トンネル1とランプトンネル2とが連結され、大空間のトンネルが構築されるとともに、本線車線1aとランプ車線2aとが合流している。さらに、前記合流区間3の第3区間7では、同様に本線トンネル1とランプトンネル2とが連結され、大空間のトンネルが構築されるとともに、ランプ車線2aが本線車線1aに合流している。

【0027】

次に、前記合流区間3のトンネル合流部の構築方法を図3〜図14に基づいて説明する。

【0028】

(第1ステップ)

先ず、図3に示されるように、近接して並列される本線トンネル1とランプトンネル2との構築予定部位のほぼ中間であって、その上部側及び下部側に夫々、セグメント10、13を組立てると共に、該セグメント10、13の外側にライニングコンクリート11、14を打設するライニングシールド機12により、本線トンネル1、ランプトンネル2に比して相対的に小径で、単体のトンネル構造体である結合用トンネル8、9を構築する。

【0029】

前記セグメントの外側にライニングコンクリートを打設するライニングシールド機としては、本出願人が先の特願2005−324759号で提案したライニングシールド機を好適に使用することができる。同ライニングシールド機12は、例えば図15に示されるように、セグメント10の組立てを行うとともに、前記セグメント10の外側にライニングコンクリート11の打設を行いながら地山を掘進可能としたシールド機であって、前面にカッターヘッド12aを備えるとともに、周囲を囲むスキンプレート12bと、該スキンプレート12b内に設けられたシールドジャッキ12c、12c…、エレクター12dを含む掘進設備一式とを備えるシールド機本体12eと、前記スキンプレート12bの後部側内部に配設される覆工体組立用内筒12fとからなり、前記覆工体組立用内筒12fは、スキンプレート12b内面との間にシール材12gを介して配設された外周側プレート12hと、該外周側プレート12hと略同心状にその内側に配設されるとともに、後部側にテールシール12i、12i…を備え、内方側空間においてセグメントの組立が行われる内周側プレート12jと、前記外周側プレート12h及び内周側プレート12jの後端側において、該外周側プレート12hと内周側プレート12jとによって形成される環状空間部分を封鎖する妻壁面12kとを含み、前記シールド機本体12eに対して伸縮ジャッキ12l、12l…によりシールド機軸方向にスライド制御可能に連結されているものを使用することができる。

【0030】

前記ライニングシールド機12による結合用トンネル8の掘進は、図15 に示される状態からシールド機本体12eの内部に配置されたシールドジャッキ12c、12c…の反力を、設置したセグメントの端面に取り、シールド機12を1サイクル分(1セグメント分)だけ掘進させるようにする。この際、打設したライニングコンクリート11の硬化を待つため覆工体構築用内筒12fは伸縮ジャッキ12l…をシールドジャッキ12c…の伸長量に合わせて伸長させ、前記覆工体構築用内筒12fが移動しないように保持する。図16に示されるように、シールド機12が1セグメント分の掘進を終えたならば、シールドジャッキ12c…を収縮させてセグメント設置空間を確保する。次に図17に示されるように内周側プレート12jの内部側空間内でエレクター12dによりセグメントの組立を行う一方で、覆工体構築用内筒12fの背面に生じたクリアランスC部分に、打設口12mからライニングコンクリート11を充填し(図18)、次サイクルの掘進作業を行うようにする。

【0031】

前記ライニングシールド機12を用いて結合用トンネル8、9の構築を行うことによって、覆工体組立用内筒12fの内周側プレート12j内で行われるセグメントの組立作業と、シールド機本体12eに設備されたシールドジャッキ12c…による掘進作業とを交互に繰り返しセグメントを構築する一方で、前記伸縮ジャッキ12l…において、シールド機12の掘進を相殺し覆工体組立用内筒12fを不動とするための伸長及び速度制御、ライニングコンクリート11の打設に合わせた覆工体組立用内筒12fの前進及び速度制御を選択的に行うことにより、前記セグメントの組立て作業及びシールド機の掘進作業による制約を受けることなく、これらの作業と併行してライニングコンクリートの打設作業が可能となる。

【0032】

前記ライニングコンクリート11、14としては、通常のコンクリートの他、コンクリート中に鋼繊維、ガラス繊維、炭素繊維又は有機系繊維のいずれか又は組合せに係る繊維を混入した繊維補強コンクリートを用いることも可能である。これにより、コンクリートの耐靭性などの機械的強度が改善し、高強度のトンネルが構築できるようになる。

【0033】

さらに、前記セグメント10、13とライニングコンクリート11、14との重合部において、予めセグメント外面に多数のアンカー筋を固設しておき、ライニングコンクリートとの一体化を図るようにすることができる。これにより、セグメントとライニングコンクリートとの接合をより強固にすることができるようになる。

【0034】

(第2ステップ)

第2ステップでは、先ず図4に示されるように、ライニングシールド機15によってセグメント16を組立てるとともに、該セグメントの外側にライニングコンクリート17を打設しながらランプトンネル2を構築するランプトンネル構築工程を行う。前記ランプトンネル2は、前記結合用トンネル8、9のライニングコンクリート11、14と、少なくとも前記ライニングコンクリート17とが重合するように構築する。なお、前記ランプトンネル2は、前記結合用トンネル8、9のライニングコンクリート11、14と、ランプトンネル2のセグメント16とが重合するようにしてもよいし、結合用トンネル8、9のセグメント10、13と、ランプトンネル2のライニングコンクリート17とが重合するようにしてもよい。

【0035】

前記ランプトンネル2は、前記結合用トンネル8、9に比して相対的に大径である。また、ライニングシールド機15は、前述の結合用トンネル8、9を掘削するライニングシールド機12と比べ、相対的に大径のものを用いる他は、構成および作業工程において同様である。また、前記ライニングコンクリート17も同様に繊維補強コンクリートとすることが可能であり、さらに前記セグメント16も同様にアンカー筋を固設しておくことができる。

【0036】

次に、図5に示されるように、前記上部側の結合用トンネル8および下部側の結合用トンネル9に係るそれぞれのライニングコンクリート11、14と、本線トンネル1のセグメント19とが重合するように本線トンネル1を構築する本線トンネル構築工程を行う。

【0037】

ここで、本線トンネル1は、セグメントを組立てながら掘進する一般に用いられているシールド機20(図示せず)を使用することができる。

【0038】

また、前記本線トンネル1は、後述の止水対策のエリアを減少させるために、図示例のように、セグメント19とランプトンネル2のライニングコンクリート17とが重合するように構築するのが望ましい。

【0039】

図6に示されるように、結合用トンネル8、9のライニングコンクリート11、14と、ランプトンネル2のライニングコンクリート17と、本線トンネル1のセグメント19とに囲まれた端部Eに止水剤を注入して止水対策を行った上で、図7に示されるように、上部側結合用トンネル8のセグメント10と本線トンネル1のセグメント19とをトンネル方向に所定間隔で架け渡した連結鋼材21により結合するとともに、前記セグメント10とランプトンネル2のセグメント16とを同様に連結鋼材22により結合する。また、下部側結合用トンネル9のセグメント13と本線トンネル1のセグメント19とを同様に連結鋼材23により結合するとともに、前記セグメント13とランプトンネル2のセグメント16とを同様に連結鋼材24により結合するセグメントの結合工程を行う。

【0040】

前記連結鋼材21、22、23、24の連結順序は任意とすることができる。また、前記連結鋼材21、22、23、24は、それぞれ鋼材や鋼管など、各種構造材料を使用することができる。

【0041】

このように、結合用トンネル8、9のライニングコンクリート11、14と、本線トンネル1のセグメント19とが重合して構築されるとともに、結合用トンネル8、9と本線トンネル1、ランプトンネル2とが連結鋼材21、22、23、24により連結されることにより、止水性に優れ、高強度の覆工体が構築できるようになる。また、止水のための作業が低減でき、凍結工法などのように凍結などの地盤変状に対する特別な地盤の管理、制御が不要となり、施工期間が短縮できる効果がある。

【0042】

なお、第2ステップにおいて、前記ランプトンネル構築工程、本線トンネル構築工程、鋼材連結工程の順序は任意に変更することが可能である。すなわち、前記ランプトンネル構築工程と本線トンネル構築工程とはどちらを先に行ってもよい。また、本形態例では前記ランプトンネル構築工程と本線トンネル構築工程とを行った後、鋼材連結工程を行う順序としたが、ランプトンネル構築工程を終えたならば、ランプトンネル2と結合用トンネル8、9との連結工程に併行して、本線トンネル1の構築を行うようにしてもよい。

【0043】

(第3ステップ)

第3ステップでは、先ず、図8に示されるように、ランプトンネル2の二次覆工を行った後、図9に示されるように、本線トンネル1とランプトンネル2の空間内にそれぞれ支保工25、26を配設しておく。

【0044】

そして、図10に示されるように、上部側の連結鋼材21、22と下部側の連結鋼材23、24との間に存在する前記本線トンネル1のセグメント19、ランプトンネル2のセグメント16およびライニングコンクリート17および土砂部分のうち、上半分を撤去した後、図11に示されるように、下半分を撤去し、前記本線トンネル空間とランプトンネル空間とを連通させる。

【0045】

その後、図12に示されるように、本線トンネル空間とランプトンネル空間とに跨る覆工コンクリートを打設し構造的に一体化したならば、支保工25、26の撤去を行う。その後は、トンネル空間内の所定位置に、第1区間5、第2区間6、第3区間7の車線形態に応じた各車線の構築(図13)を行うため、埋戻しや路盤の造成によって、本線トンネル1とランプトンネル2とが連結した合流区間3の構築が完了する。なお、覆工コンクリートの打設は、一部第2ステップ工程と併行して行うことも可能であるが、完成は本線トンネル空間とランプトンネル空間とを連通させた後となるため、本第3ステップに区分される。

【0046】

なお、上述のような合流区間3を上下線に設ける場合には、例えば図14に示されるように、上り本線トンネル1Aと下り本線トンネル1Bとを図示例のごとく上下に、または左右に併設して(図示せず)、それぞれにランプトンネル2A、2Bを連結するようにすればよい。

【0047】

〔他の形態例〕

(1)上記形態例では、本線トンネル1は、セグメント19を組立てながら掘進するシールド機20によって構築されるようにしたが、図19に示されるように、セグメント27を組立てるとともに、該セグメント27の外側にライニングコンクリート28を打設しながら掘進するライニングシールド機15によって構築するようにしてもよい。この際、前記ライニングコンクリート28は、少なくとも結合用トンネル8、9のライニングコンクリート11、14と重合して構築されるようにする。また、図示例のように、前記ライニングコンクリート28が、ランプトンネル2のライニングコンクリート17とも重合するように構築するのが望ましい。さらに、図示例のように、前記セグメント27と前記ライニングコンクリート11、14、17とが重合するように構築してもよい。

【0048】

(2)上記形態例では、ランプトンネル2は、セグメント16を組立てるとともに、該セグメント16の外側にライニングコンクリート17を打設しながら掘進するライニングシールド機15によって構築されるようにしたが、図20に示されるように、セグメント29を組立ながら掘進するシールド機20によって構築するようにしてもよい。このとき、前記セグメント29は、結合用トンネル8、9のライニングコンクリート11、14に重合するように構築する。

【0049】

(3)上記形態例では、上部側および下部側の結合用トンネル8、9は夫々、単体のトンネル構造体としたが、図21及び図22に示されるように、並列された複数のトンネル構造体とすることもできる。ここで、図21は上部側結合用トンネル8を2つのトンネル構造体8A、8Bにより構成し、下部側結合用トンネル9を2つのトンネル構造体9A、9Bにより構成した例であり、図22は上部側結合用トンネル8を3つのトンネル構造体8A〜8Cにより構成し、下部側結合用トンネル9を3つのトンネル構造体9A〜9Cにより構成した例である。この際、各結合用トンネル同士は、ライニングコンクリートが重合するとともに、セグメント同士がトンネル方向に所定間隔で架け渡された連結鋼材30、30…で連結され、端部に位置する結合用トンネル8A、8Cのライニングコンクリートは、夫々、前記本線トンネル1又はランプトンネル2のセグメント或いはライニングコンクリートが重合するとともに、セグメント同士がトンネル方向に所定間隔で架け渡された連結鋼材21’、22’、23’、24’で連結されている構造とするのがよい。

【0050】

(4)上記形態例では、結合用トンネル8,9のセグメント10,13とランプトンネル2のセグメント16と連結鋼材22,24により結合するとともに、結合用トンネル8,9のセグメント10,13と本線トンネル1のセグメント19とを連結鋼材21,23により結合するようにしたが、トンネル耐力が十分であるならば、前記連結構造21〜24による結合を省略することも可能である。

【図面の簡単な説明】

【0051】

【図1】本発明に係るトンネル合流部の構築方法を用いて構築された合流区間3付近の水平断面図である。

【図2】図1の縦断面図で、(A)は併設区間4を示す図1のIIA−IIA断面図、(B)は合流区間3の第1区間5を示す図1のIIB−IIB断面図、(C)は合流区間3の第2区間6を示す図1のIIC−IIC断面図、(D)は合流区間3の第3区間7を示す図1のIID−IID断面図である。

【図3】本発明に係るトンネル合流部の構築手順(その1)を示す横断面図である。

【図4】本発明に係るトンネル合流部の構築手順(その2)を示す横断面図である。

【図5】本発明に係るトンネル合流部の構築手順(その3)を示す横断面図である。

【図6】本発明に係るトンネル合流部の構築手順(その4)を示す横断面図である。

【図7】本発明に係るトンネル合流部の構築手順(その5)を示す横断面図である。

【図8】本発明に係るトンネル合流部の構築手順(その6)を示す横断面図である。

【図9】本発明に係るトンネル合流部の構築手順(その7)を示す横断面図である。

【図10】本発明に係るトンネル合流部の構築手順(その8)を示す横断面図である。

【図11】本発明に係るトンネル合流部の構築手順(その9)を示す横断面図である。

【図12】本発明に係るトンネル合流部の構築手順(その10)を示す横断面図である。

【図13】本発明に係るトンネル合流部の構築手順(その11)を示す横断面図である。

【図14】本発明に係るトンネル合流部の構築手順(その12)を示す横断面図である。

【図15】ライニングシールド機による掘進作業手順(その1)を示す縦断面図である。

【図16】ライニングシールド機による掘進作業手順(その2)を示す縦断面図である。

【図17】ライニングシールド機による掘進作業手順(その3)を示す縦断面図である。

【図18】ライニングシールド機による掘進作業手順(その4)を示す縦断面図である。

【図19】他の形態例(1)に係るトンネル合流部の横断面図である。

【図20】他の形態例(2)に係るトンネル合流部の横断面図である。

【図21】他の形態例(3)に係るトンネル合流部の横断面図である。

【図22】他の形態例(4)に係るトンネル合流部の横断面図である。

【図23】特許文献1に示される大断面トンネルを示す、(A)は断面図、(B)はトンネル構造体50の構築要領を示す要部横断図である。

【図24】特許文献1に示されるシールドトンネル52,53の構築要領を示すシールド機縦断面図である。

【符号の説明】

【0052】

1…本線トンネル、2…ランプトンネル、3…合流区間、8・9…結合用トンネル、10・13・16・19…セグメント、11・14・17…ライニングコンクリート、21〜24…連結鋼材

【技術分野】

【0001】

本発明は、道路トンネルの分岐部や合流部、鉄道トンネルの渡り線部等のトンネル合流部の構築方法およびトンネル合流部構造に関する。

【背景技術】

【0002】

従来より、道路トンネルの分岐部や合流部、鉄道トンネルの渡り線部に形成される本線と分岐線との連結部分は、長い(200m程度)織り込み区間であるため、地表からの開削工法により函型の構造物を構築するか、あるいは、複数のシールドトンネルを並行して近接施工した後、地表から地盤改良を行ったうえで、トンネル同士をNATM工法などで連結させる工法が採られていた。しかし、前記開削工法は地表から開削工事が可能な場所に限定され、前記NATM工法は周辺地盤が持つ固有の強度を積極的に活用してトンネルを安定支持するものであり、周辺地盤への影響を配慮する必要があるため、大掛かりな地下水対策や地盤変状対策などが必要となるなどの問題があった。

【0003】

近年、このような課題に対し、シールドトンネルの連結部分の構築を容易にし得る幾つかの工法が提案されている。例えば下記特許文献1では、図23(A)に示されるように、アーチ状または筒状に形成され地山の土圧に抗して内部空間を形成するトンネル構造体50と、該トンネル構造体50の内側に形成されるトンネル空間51とからなる大断面トンネルであって、図23(B)に示されるように、前記トンネル構造体50は構築すべきトンネル長手方向に形成され互いに隣接する多数のシールドトンネル52,52…により構成され、かつ隣接形成された二つのシールドトンネル52,52…の覆工体の一部が切削され、ここに他方のシールドトンネル53,53…の覆工体が位置して形成されることにより、これらシールドトンネル52…、53…が互いに重合して一体化されている大断面トンネルを構築する工法が開示されている。前記シールドトンネル52,53は、図24に示されるように、シールド機54の掘進に伴い組立てられるセグメント55を一次覆工体とし、掘進と共に前記セグメント55の外側に裏込め硬化充填材(モルタル又はコンクリート)56を打設し二次覆工体を構築するものである。

【0004】

また下記特許文献2では、トンネル合流部の構築方法に係り、本線トンネルとランプ部トンネルを併設し、上半部をつなぐ弧状パイプ、下半部をつなぐ弧状パイプを設置して、上半部および下半部の弧状パイプの端部同士をパイプで連結した環状パイプを形成し、該環状パイプの周囲に凍結工法により凍土を形成して止水を図った上で、環状パイプと本線トンネルの側部とランプ部トンネルの側部とで囲まれた地盤を掘削することによって連結するものである。そして、本線トンネルとランプ部トンネルの連結後、前記環状パイプの内周面に沿って一次覆工を施すことにより、凍土の凍結解除後も止水性を確保した後、所定の部分を撤去して、環状パイプの残りの部分の内周面および一次覆工の内周面に沿って、二次覆工を施すトンネル合流部の構築方法が開示されている。

【特許文献1】特許第2849605号

【特許文献2】特開2004−353264号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に記載されるトンネルの構築方法では、各シールドトンネルの覆工体の一部が互いに重合して一体化されているため、構造性及び止水性の点において優れているものの、多数本のシールドトンネルを施工する必要があるため、施工性が悪いとともに、施工コストが膨大となるなどの問題があるとともに、本線トンネルとランプトンネルとの合流部のような2本のトンネルの合流構造及び合流部施工方法については何ら開示されていない。

【0006】

また、上記特許文献2に記載されるトンネル合流部の構築方法では、本線トンネルとランプトンネルとの施工後でないとトンネル合流部を構築できないこと、止水のための凍結工法による凍土の形成等に時間がかかることなどにより作業工程が長期化するとともに、周辺地盤の凍土の形成や解凍による地盤変状に伴う強度や温度の変化に対する管理および制御が困難であるなどの問題があった。

【0007】

そこで本発明の主たる課題は、道路トンネルの合流部や鉄道トンネルの渡り線部などの、第1のトンネルと第2のトンネルとの合流部の構築方法において、止水性に優れるととも、高強度の覆工体が構築でき、かつ施工期間が短縮できるとともに、地盤変状に対する特別な地盤の管理および制御を必要としないトンネル合流部の構築方法およびトンネル合流部構造を提供することにある。

【課題を解決するための手段】

【0008】

前記課題を解決するために請求項1に係る発明として、セグメントを組立てながら掘進するシールド機により構築された第1トンネルと、セグメントを組立てながら掘進するシールド機により構築された第2トンネルとを合流させるトンネル合流部の構築方法であって、

近接して並列される前記第1トンネルと第2トンネルとの構築予定部位のほぼ中間であって、その上部側及び下部側に夫々、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設するライニングシールド機により相対的に小径の結合用トンネルを構築する第1ステップと、

下記(1)〜(4)の工程を含む第2ステップと、

(1)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、セグメントとが重合するように前記第1トンネルを構築する工程。

(2)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、セグメントとが重合するように前記第2トンネルを構築する工程。

(3)前記上部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記上部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

(4)前記下部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記下部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

下記(1)〜(2)の工程を含む第3ステップと、

(1)前記上部側の連結鋼材と下部側の連結鋼材との間に存在する前記第1トンネル部分のセグメント、第2トンネル部分のセグメント及び必要に応じて土砂を撤去し、前記第1トンネル空間と第2トンネル空間とを連通させる工程。

(2)前記第1トンネル空間と第2トンネル空間とに跨る覆工コンクリートを打設し構造的に一体化する工程。

からなることを特徴とするトンネル合流部の構築方法が提供される。

【0009】

請求項2に係る本発明として、セグメントを組立てながら掘進するシールド機により構築された第1トンネルと、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設しながら掘進するライニングシールド機により構築された第2トンネルとを合流させるトンネル合流部の構築方法であって、

近接して並列される前記第1トンネルと第2トンネルとの構築予定部位のほぼ中間であって、その上部側及び下部側に夫々、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設するライニングシールド機により相対的に小径の結合用トンネルを構築する第1ステップと、

下記(1)〜(4)の工程を含む第2ステップと、

(1)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、セグメントとが重合するように前記第1トンネルを構築する工程。

(2)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、少なくとも前記ライニングコンクリートとが重合するように前記第2トンネルを構築する工程。

(3)前記上部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記上部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

(4)前記下部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記下部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

下記(1)〜(2)の工程を含む第3ステップと、

(1)前記上部側の連結鋼材と下部側の連結鋼材との間に存在する前記第1トンネル部分のセグメント、第2トンネル部分のセグメント及びライニングコンクリート及び必要に応じて土砂を撤去し、前記第1トンネル空間と第2トンネル空間とを連通させる工程。

(2)前記第1トンネル空間と第2トンネル空間とに跨る覆工コンクリートを打設し構造的に一体化する工程。

からなることを特徴とするトンネル合流部の構築方法が提供される。

【0010】

請求項3に係る本発明として、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設しながら掘進するシールド機により構築された第1トンネルと、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設しながら掘進するライニングシールド機により構築された第2トンネルとを合流させるトンネル合流部の構築方法であって、

近接して並列される前記第1トンネルと第2トンネルとの構築予定部位のほぼ中間であって、その上部側及び下部側に夫々、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設するライニングシールド機により相対的に小径の結合用トンネルを構築する第1ステップと、

下記(1)〜(4)の工程を含む第2ステップと、

(1)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、少なくとも前記ライニングコンクリートとが重合するように前記第1トンネルを構築する工程。

(2)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、少なくとも前記ライニングコンクリートとが重合するように前記第2トンネルを構築する工程。

(3)前記上部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記上部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

(4)前記下部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記下部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

下記(1)〜(2)の工程を含む第3ステップと、

(1)前記上部側の連結鋼材と下部側の連結鋼材との間に存在する前記第1トンネル部分のセグメント及びライニングコンクリート、第2トンネル部分のセグメント及びライニングコンクリート及び必要に応じて土砂を撤去し、前記第1トンネル空間と第2トンネル空間とを連通させる工程。

(2)前記第1トンネル空間と第2トンネル空間とに跨る覆工コンクリートを打設し構造的に一体化する工程。

からなることを特徴とするトンネル合流部の構築方法が提供される。

【0011】

上記請求項1〜3記載の発明においては、第1トンネルと第2トンネルの施工に先行して、前記第1トンネルと第2トンネルとの構築予定部位のほぼ中間であって、その上部側及び下部側に夫々、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設するライニングシールド機により相対的に小径の結合用トンネルを構築した後、前記第1トンネル及び第2トンネルを構造形式に応じて(通常のシールド工法か外部ライニングコンクリートを備えたシールド工法)、前記結合用トンネルのライニングコンクリートと、セグメント又は外部ライニングコンクリートと重合する条件の下で構築し、前記結合用トンネルと、第1トンネル及び第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材を用いて構造的に結合し、その後に上部側の連結鋼材と下部側の連結鋼材との間に存在する前記第1トンネル部分のセグメント、ライニングコンクリート、第2トンネル部分のセグメント、ライニングコンクリート、更に土砂が存在する場合には土砂を撤去し、前記第1トンネル空間と第2トンネル空間とを連通させるとともに、第1トンネル空間と第2トンネル空間とに跨る覆工コンクリートを打設し構造的に一体化するものである。

【0012】

ここで、請求項1記載の発明は前記第1トンネルと第2トンネルが通常のシールド構造で構築する場合であり、請求項2記載の発明は第1トンネル及び第2トンネルのどちらか一方が通常のシールド構造で、他方が外部ライニング付シールド構造の場合であり、請求項3記載の発明は第1トンネル及び第2トンネルの両者が外部ライニング付シールド構造の場合である。各請求項1〜3の特質は、先ず請求項1記載の発明は第1トンネル及び第2トンネルが通常のシールド構造であり、施工性に優位性があるが、合流部端部では止水性の第1トンネルと第2トンネルとの間の部分で止水を必要とする。前記請求項2記載の発明は、後施工となる第1トンネル又は第2トンネルの外部ライニングを充填した際に、結合用トンネルのライニングコンクリートに対して外部ライニングのコンクリートを密着させことができるため万全に止水性を確保できる他、合流部端部の止水性処理面を低減或いは無くすことが可能である。前記請求項3記載の発明は、後施工となる第1トンネル及び第2トンネルの外部ライニングと、結合用トンネルのライニングコンクリートとの重合部における止水性を万全に確保できる他、合流部端部の止水性処理面を実質的に無くすことが可能である。

【0013】

請求項4に係る本発明として、前記上部側結合用トンネル及び下部側結合用トンネルは夫々、単体のトンネル構造体とされ、該単体の結合用トンネルのライニングコンクリートが前記第1トンネル及び第2トンネルのセグメント又はライニングコンクリートに重合している請求項1〜3いずれかに記載のトンネル合流部の構築方法が提供される。

【0014】

上記請求項4記載の本発明は、前記上部側結合用トンネル及び下部側結合用トンネルは夫々、単体のトンネル構造体とした場合であり、この場合は単体の結合用トンネルのライニングコンクリートが前記第1トンネル及び第2トンネルのセグメント又はライニングコンクリートに重合する構造とする。

【0015】

請求項5に係る本発明として、前記上部側結合用トンネル及び下部側結合用トンネルは夫々、並列された複数のトンネル構造体とされ、各結合用トンネル同士はライニングコンクリートが重合するとともに、セグメント同士がトンネル方向に所定間隔で架け渡された連結鋼材で結合され、端部に位置する結合用トンネルはライニングコンクリートが夫々、前記第1トンネル又は第2トンネルのセグメント或いはライニングコンクリートに重合するとともに、セグメント同士がトンネル方向に所定間隔で架け渡された連結鋼材で結合される請求項1〜3いずれかに記載のトンネル合流部の構築方法が提供される。

【0016】

上記請求項5記載の本発明は、前記上部側結合用トンネル及び下部側結合用トンネルは夫々、並列された複数のトンネル構造体とした場合であり、この場合は各結合用トンネル同士はライニングコンクリートが重合するとともに、セグメント同士がトンネル方向に所定間隔で架け渡された連結鋼材で結合され、端部に位置する結合用トンネルはライニングコンクリートが夫々、前記第1トンネル又は第2トンネルのセグメント或いはライニングコンクリートに重合するとともに、セグメント同士がトンネル方向に所定間隔で架け渡された連結鋼材で結合された構造とする。この場合、前記並列された複数のトンネル構造体は、水平方向に並列させてもよいが、好ましくは第1トンネルと第2トンネルとの形状を含めた全体形状が略楕円形状に近づくように、外側に向けて膨出する円弧線状に沿って配列するのが望ましい。

【0017】

請求項6に係る本発明として、前記ライニングコンクリートは、コンクリート中に鋼繊維、ガラス繊維、炭素繊維又は有機系繊維のいずれか又は組合せに係る繊維を混入した繊維補強コンクリートとする請求項1〜5いずれかに記載のトンネル合流部の構築方法が提供される。前記結合用トンネル、第1トンネル及び/又は第2トンネルのライニングコンクリートとしては、通常のコンクリートはもちろんの事、場合によっては繊維補強され、コンクリートの靭性を高めたコンクリートを使用することができる。

【0018】

請求項7に係る本発明として、セグメントとライニングコンクリートとの重合部において、予めセグメント外面に多数のアンカー筋を固設しておき、ライニングコンクリートとの一体化を図る請求項1〜6いずれかに記載のトンネル合流部の構築方法が提供される。前記結合用トンネル、第1トンネル及び/又は第2トンネルにおいて、セグメントとライニングコンクリートとの一体化を増強するには、予めセグメント外面に多数のアンカー筋を固設しておき、ライニングコンクリートとの一体化を図るのが望ましい。

【0019】

請求項8に係る本発明として、前記第2ステップの(3)及び(4)の結合用トンネルと第1トンネル及び第2トンネルとの連結構造による結合工程を省略した請求項1〜7いずれかに記載のトンネル合流部の構築方法が提供される。トンネルの構造的耐力が十分である場合には、前記第2ステップの(3)及び(4)の結合用トンネルと第1トンネル及び第2トンネルとの連結構造による結合工程を省略することが可能である。

【0020】

請求項9に係る本発明として、前記請求項1〜請求項8いずれかに記載のトンネル合流部の構築方法によって構築されたことを特徴とするトンネル合流部構造が提供される。

【発明の効果】

【0021】

以上詳説のとおり本発明によれば、道路トンネルの合流部や鉄道トンネルの渡り線部などの、第1のトンネルと第2のトンネルとの合流部の構築方法において、止水性に優れるとともに、高強度の覆工体が構築でき、かつ施工期間が短縮できるようになる。また、地盤変状に対する特別な地盤の管理および制御を必要としないなどの効果を奏することができる。

【発明を実施するための最良の形態】

【0022】

以下、本発明の実施の形態について図面を参照しながら詳述する。

【0023】

本形態例では、セグメントを組立てながら掘進するシールド機により構築された第1トンネルと、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設しながら掘進するライニングシールド機により構築された第2トンネルとを合流させるトンネル合流部の構築方法について詳述する。

【0024】

図1は、本発明に係るトンネル合流部の構築方法を用いて構築された本線トンネル1およびランプトンネル2の合流区間3付近の平面図である。図2(A)は本線トンネル1とランプトンネル2の併設区間4を示す図1のIIA−IIA断面図、図2(B)は合流区間3の第1区間5を示す図1のIIB−IIB断面図、図2(C)は合流区間3の第2区間6を示す図1のIIC−IIC断面図、図2(D)は合流区間3の第3区間7を示す図1のIID−IID断面図である。

【0025】

図1、2に示されるように、本線トンネル1とランプトンネル2は、それぞれシールド機によって掘削されたシールドトンネルであり、両トンネル1、2が独立して併設される併設区間4と、本線トンネル1とランプトンネル2とが連結された合流区間3とから構成される。

【0026】

図1、2に示されるように、前記併設区間4では、本線トンネル1に形成される本線車線1aとランプトンネル2に形成されるランプ車線2aとがそれぞれ独立している。前記合流区間3の第1区間5では、本線トンネル1とランプトンネル2のセグメントが連結されて、大空間のトンネル内に仕切り壁によって隔てられた本線トンネル1とランプトンネル2とが構築されている。前記合流区間3の第2区間6では、同様に本線トンネル1とランプトンネル2とが連結され、大空間のトンネルが構築されるとともに、本線車線1aとランプ車線2aとが合流している。さらに、前記合流区間3の第3区間7では、同様に本線トンネル1とランプトンネル2とが連結され、大空間のトンネルが構築されるとともに、ランプ車線2aが本線車線1aに合流している。

【0027】

次に、前記合流区間3のトンネル合流部の構築方法を図3〜図14に基づいて説明する。

【0028】

(第1ステップ)

先ず、図3に示されるように、近接して並列される本線トンネル1とランプトンネル2との構築予定部位のほぼ中間であって、その上部側及び下部側に夫々、セグメント10、13を組立てると共に、該セグメント10、13の外側にライニングコンクリート11、14を打設するライニングシールド機12により、本線トンネル1、ランプトンネル2に比して相対的に小径で、単体のトンネル構造体である結合用トンネル8、9を構築する。

【0029】

前記セグメントの外側にライニングコンクリートを打設するライニングシールド機としては、本出願人が先の特願2005−324759号で提案したライニングシールド機を好適に使用することができる。同ライニングシールド機12は、例えば図15に示されるように、セグメント10の組立てを行うとともに、前記セグメント10の外側にライニングコンクリート11の打設を行いながら地山を掘進可能としたシールド機であって、前面にカッターヘッド12aを備えるとともに、周囲を囲むスキンプレート12bと、該スキンプレート12b内に設けられたシールドジャッキ12c、12c…、エレクター12dを含む掘進設備一式とを備えるシールド機本体12eと、前記スキンプレート12bの後部側内部に配設される覆工体組立用内筒12fとからなり、前記覆工体組立用内筒12fは、スキンプレート12b内面との間にシール材12gを介して配設された外周側プレート12hと、該外周側プレート12hと略同心状にその内側に配設されるとともに、後部側にテールシール12i、12i…を備え、内方側空間においてセグメントの組立が行われる内周側プレート12jと、前記外周側プレート12h及び内周側プレート12jの後端側において、該外周側プレート12hと内周側プレート12jとによって形成される環状空間部分を封鎖する妻壁面12kとを含み、前記シールド機本体12eに対して伸縮ジャッキ12l、12l…によりシールド機軸方向にスライド制御可能に連結されているものを使用することができる。

【0030】

前記ライニングシールド機12による結合用トンネル8の掘進は、図15 に示される状態からシールド機本体12eの内部に配置されたシールドジャッキ12c、12c…の反力を、設置したセグメントの端面に取り、シールド機12を1サイクル分(1セグメント分)だけ掘進させるようにする。この際、打設したライニングコンクリート11の硬化を待つため覆工体構築用内筒12fは伸縮ジャッキ12l…をシールドジャッキ12c…の伸長量に合わせて伸長させ、前記覆工体構築用内筒12fが移動しないように保持する。図16に示されるように、シールド機12が1セグメント分の掘進を終えたならば、シールドジャッキ12c…を収縮させてセグメント設置空間を確保する。次に図17に示されるように内周側プレート12jの内部側空間内でエレクター12dによりセグメントの組立を行う一方で、覆工体構築用内筒12fの背面に生じたクリアランスC部分に、打設口12mからライニングコンクリート11を充填し(図18)、次サイクルの掘進作業を行うようにする。

【0031】

前記ライニングシールド機12を用いて結合用トンネル8、9の構築を行うことによって、覆工体組立用内筒12fの内周側プレート12j内で行われるセグメントの組立作業と、シールド機本体12eに設備されたシールドジャッキ12c…による掘進作業とを交互に繰り返しセグメントを構築する一方で、前記伸縮ジャッキ12l…において、シールド機12の掘進を相殺し覆工体組立用内筒12fを不動とするための伸長及び速度制御、ライニングコンクリート11の打設に合わせた覆工体組立用内筒12fの前進及び速度制御を選択的に行うことにより、前記セグメントの組立て作業及びシールド機の掘進作業による制約を受けることなく、これらの作業と併行してライニングコンクリートの打設作業が可能となる。

【0032】

前記ライニングコンクリート11、14としては、通常のコンクリートの他、コンクリート中に鋼繊維、ガラス繊維、炭素繊維又は有機系繊維のいずれか又は組合せに係る繊維を混入した繊維補強コンクリートを用いることも可能である。これにより、コンクリートの耐靭性などの機械的強度が改善し、高強度のトンネルが構築できるようになる。

【0033】

さらに、前記セグメント10、13とライニングコンクリート11、14との重合部において、予めセグメント外面に多数のアンカー筋を固設しておき、ライニングコンクリートとの一体化を図るようにすることができる。これにより、セグメントとライニングコンクリートとの接合をより強固にすることができるようになる。

【0034】

(第2ステップ)

第2ステップでは、先ず図4に示されるように、ライニングシールド機15によってセグメント16を組立てるとともに、該セグメントの外側にライニングコンクリート17を打設しながらランプトンネル2を構築するランプトンネル構築工程を行う。前記ランプトンネル2は、前記結合用トンネル8、9のライニングコンクリート11、14と、少なくとも前記ライニングコンクリート17とが重合するように構築する。なお、前記ランプトンネル2は、前記結合用トンネル8、9のライニングコンクリート11、14と、ランプトンネル2のセグメント16とが重合するようにしてもよいし、結合用トンネル8、9のセグメント10、13と、ランプトンネル2のライニングコンクリート17とが重合するようにしてもよい。

【0035】

前記ランプトンネル2は、前記結合用トンネル8、9に比して相対的に大径である。また、ライニングシールド機15は、前述の結合用トンネル8、9を掘削するライニングシールド機12と比べ、相対的に大径のものを用いる他は、構成および作業工程において同様である。また、前記ライニングコンクリート17も同様に繊維補強コンクリートとすることが可能であり、さらに前記セグメント16も同様にアンカー筋を固設しておくことができる。

【0036】

次に、図5に示されるように、前記上部側の結合用トンネル8および下部側の結合用トンネル9に係るそれぞれのライニングコンクリート11、14と、本線トンネル1のセグメント19とが重合するように本線トンネル1を構築する本線トンネル構築工程を行う。

【0037】

ここで、本線トンネル1は、セグメントを組立てながら掘進する一般に用いられているシールド機20(図示せず)を使用することができる。

【0038】

また、前記本線トンネル1は、後述の止水対策のエリアを減少させるために、図示例のように、セグメント19とランプトンネル2のライニングコンクリート17とが重合するように構築するのが望ましい。

【0039】

図6に示されるように、結合用トンネル8、9のライニングコンクリート11、14と、ランプトンネル2のライニングコンクリート17と、本線トンネル1のセグメント19とに囲まれた端部Eに止水剤を注入して止水対策を行った上で、図7に示されるように、上部側結合用トンネル8のセグメント10と本線トンネル1のセグメント19とをトンネル方向に所定間隔で架け渡した連結鋼材21により結合するとともに、前記セグメント10とランプトンネル2のセグメント16とを同様に連結鋼材22により結合する。また、下部側結合用トンネル9のセグメント13と本線トンネル1のセグメント19とを同様に連結鋼材23により結合するとともに、前記セグメント13とランプトンネル2のセグメント16とを同様に連結鋼材24により結合するセグメントの結合工程を行う。

【0040】

前記連結鋼材21、22、23、24の連結順序は任意とすることができる。また、前記連結鋼材21、22、23、24は、それぞれ鋼材や鋼管など、各種構造材料を使用することができる。

【0041】

このように、結合用トンネル8、9のライニングコンクリート11、14と、本線トンネル1のセグメント19とが重合して構築されるとともに、結合用トンネル8、9と本線トンネル1、ランプトンネル2とが連結鋼材21、22、23、24により連結されることにより、止水性に優れ、高強度の覆工体が構築できるようになる。また、止水のための作業が低減でき、凍結工法などのように凍結などの地盤変状に対する特別な地盤の管理、制御が不要となり、施工期間が短縮できる効果がある。

【0042】

なお、第2ステップにおいて、前記ランプトンネル構築工程、本線トンネル構築工程、鋼材連結工程の順序は任意に変更することが可能である。すなわち、前記ランプトンネル構築工程と本線トンネル構築工程とはどちらを先に行ってもよい。また、本形態例では前記ランプトンネル構築工程と本線トンネル構築工程とを行った後、鋼材連結工程を行う順序としたが、ランプトンネル構築工程を終えたならば、ランプトンネル2と結合用トンネル8、9との連結工程に併行して、本線トンネル1の構築を行うようにしてもよい。

【0043】

(第3ステップ)

第3ステップでは、先ず、図8に示されるように、ランプトンネル2の二次覆工を行った後、図9に示されるように、本線トンネル1とランプトンネル2の空間内にそれぞれ支保工25、26を配設しておく。

【0044】

そして、図10に示されるように、上部側の連結鋼材21、22と下部側の連結鋼材23、24との間に存在する前記本線トンネル1のセグメント19、ランプトンネル2のセグメント16およびライニングコンクリート17および土砂部分のうち、上半分を撤去した後、図11に示されるように、下半分を撤去し、前記本線トンネル空間とランプトンネル空間とを連通させる。

【0045】

その後、図12に示されるように、本線トンネル空間とランプトンネル空間とに跨る覆工コンクリートを打設し構造的に一体化したならば、支保工25、26の撤去を行う。その後は、トンネル空間内の所定位置に、第1区間5、第2区間6、第3区間7の車線形態に応じた各車線の構築(図13)を行うため、埋戻しや路盤の造成によって、本線トンネル1とランプトンネル2とが連結した合流区間3の構築が完了する。なお、覆工コンクリートの打設は、一部第2ステップ工程と併行して行うことも可能であるが、完成は本線トンネル空間とランプトンネル空間とを連通させた後となるため、本第3ステップに区分される。

【0046】

なお、上述のような合流区間3を上下線に設ける場合には、例えば図14に示されるように、上り本線トンネル1Aと下り本線トンネル1Bとを図示例のごとく上下に、または左右に併設して(図示せず)、それぞれにランプトンネル2A、2Bを連結するようにすればよい。

【0047】

〔他の形態例〕

(1)上記形態例では、本線トンネル1は、セグメント19を組立てながら掘進するシールド機20によって構築されるようにしたが、図19に示されるように、セグメント27を組立てるとともに、該セグメント27の外側にライニングコンクリート28を打設しながら掘進するライニングシールド機15によって構築するようにしてもよい。この際、前記ライニングコンクリート28は、少なくとも結合用トンネル8、9のライニングコンクリート11、14と重合して構築されるようにする。また、図示例のように、前記ライニングコンクリート28が、ランプトンネル2のライニングコンクリート17とも重合するように構築するのが望ましい。さらに、図示例のように、前記セグメント27と前記ライニングコンクリート11、14、17とが重合するように構築してもよい。

【0048】

(2)上記形態例では、ランプトンネル2は、セグメント16を組立てるとともに、該セグメント16の外側にライニングコンクリート17を打設しながら掘進するライニングシールド機15によって構築されるようにしたが、図20に示されるように、セグメント29を組立ながら掘進するシールド機20によって構築するようにしてもよい。このとき、前記セグメント29は、結合用トンネル8、9のライニングコンクリート11、14に重合するように構築する。

【0049】

(3)上記形態例では、上部側および下部側の結合用トンネル8、9は夫々、単体のトンネル構造体としたが、図21及び図22に示されるように、並列された複数のトンネル構造体とすることもできる。ここで、図21は上部側結合用トンネル8を2つのトンネル構造体8A、8Bにより構成し、下部側結合用トンネル9を2つのトンネル構造体9A、9Bにより構成した例であり、図22は上部側結合用トンネル8を3つのトンネル構造体8A〜8Cにより構成し、下部側結合用トンネル9を3つのトンネル構造体9A〜9Cにより構成した例である。この際、各結合用トンネル同士は、ライニングコンクリートが重合するとともに、セグメント同士がトンネル方向に所定間隔で架け渡された連結鋼材30、30…で連結され、端部に位置する結合用トンネル8A、8Cのライニングコンクリートは、夫々、前記本線トンネル1又はランプトンネル2のセグメント或いはライニングコンクリートが重合するとともに、セグメント同士がトンネル方向に所定間隔で架け渡された連結鋼材21’、22’、23’、24’で連結されている構造とするのがよい。

【0050】

(4)上記形態例では、結合用トンネル8,9のセグメント10,13とランプトンネル2のセグメント16と連結鋼材22,24により結合するとともに、結合用トンネル8,9のセグメント10,13と本線トンネル1のセグメント19とを連結鋼材21,23により結合するようにしたが、トンネル耐力が十分であるならば、前記連結構造21〜24による結合を省略することも可能である。

【図面の簡単な説明】

【0051】

【図1】本発明に係るトンネル合流部の構築方法を用いて構築された合流区間3付近の水平断面図である。

【図2】図1の縦断面図で、(A)は併設区間4を示す図1のIIA−IIA断面図、(B)は合流区間3の第1区間5を示す図1のIIB−IIB断面図、(C)は合流区間3の第2区間6を示す図1のIIC−IIC断面図、(D)は合流区間3の第3区間7を示す図1のIID−IID断面図である。

【図3】本発明に係るトンネル合流部の構築手順(その1)を示す横断面図である。

【図4】本発明に係るトンネル合流部の構築手順(その2)を示す横断面図である。

【図5】本発明に係るトンネル合流部の構築手順(その3)を示す横断面図である。

【図6】本発明に係るトンネル合流部の構築手順(その4)を示す横断面図である。

【図7】本発明に係るトンネル合流部の構築手順(その5)を示す横断面図である。

【図8】本発明に係るトンネル合流部の構築手順(その6)を示す横断面図である。

【図9】本発明に係るトンネル合流部の構築手順(その7)を示す横断面図である。

【図10】本発明に係るトンネル合流部の構築手順(その8)を示す横断面図である。

【図11】本発明に係るトンネル合流部の構築手順(その9)を示す横断面図である。

【図12】本発明に係るトンネル合流部の構築手順(その10)を示す横断面図である。

【図13】本発明に係るトンネル合流部の構築手順(その11)を示す横断面図である。

【図14】本発明に係るトンネル合流部の構築手順(その12)を示す横断面図である。

【図15】ライニングシールド機による掘進作業手順(その1)を示す縦断面図である。

【図16】ライニングシールド機による掘進作業手順(その2)を示す縦断面図である。

【図17】ライニングシールド機による掘進作業手順(その3)を示す縦断面図である。

【図18】ライニングシールド機による掘進作業手順(その4)を示す縦断面図である。

【図19】他の形態例(1)に係るトンネル合流部の横断面図である。

【図20】他の形態例(2)に係るトンネル合流部の横断面図である。

【図21】他の形態例(3)に係るトンネル合流部の横断面図である。

【図22】他の形態例(4)に係るトンネル合流部の横断面図である。

【図23】特許文献1に示される大断面トンネルを示す、(A)は断面図、(B)はトンネル構造体50の構築要領を示す要部横断図である。

【図24】特許文献1に示されるシールドトンネル52,53の構築要領を示すシールド機縦断面図である。

【符号の説明】

【0052】

1…本線トンネル、2…ランプトンネル、3…合流区間、8・9…結合用トンネル、10・13・16・19…セグメント、11・14・17…ライニングコンクリート、21〜24…連結鋼材

【特許請求の範囲】

【請求項1】

セグメントを組立てながら掘進するシールド機により構築された第1トンネルと、セグメントを組立てながら掘進するシールド機により構築された第2トンネルとを合流させるトンネル合流部の構築方法であって、

近接して並列される前記第1トンネルと第2トンネルとの構築予定部位のほぼ中間であって、その上部側及び下部側に夫々、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設するライニングシールド機により相対的に小径の結合用トンネルを構築する第1ステップと、

下記(1)〜(4)の工程を含む第2ステップと、

(1)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、セグメントとが重合するように前記第1トンネルを構築する工程。

(2)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、セグメントとが重合するように前記第2トンネルを構築する工程。

(3)前記上部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記上部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

(4)前記下部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記下部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

下記(1)〜(2)の工程を含む第3ステップと、

(1)前記上部側の連結鋼材と下部側の連結鋼材との間に存在する前記第1トンネル部分のセグメント、第2トンネル部分のセグメント及び必要に応じて土砂を撤去し、前記第1トンネル空間と第2トンネル空間とを連通させる工程。

(2)前記第1トンネル空間と第2トンネル空間とに跨る覆工コンクリートを打設し構造的に一体化する工程。

からなることを特徴とするトンネル合流部の構築方法。

【請求項2】

セグメントを組立てながら掘進するシールド機により構築された第1トンネルと、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設しながら掘進するライニングシールド機により構築された第2トンネルとを合流させるトンネル合流部の構築方法であって、

近接して並列される前記第1トンネルと第2トンネルとの構築予定部位のほぼ中間であって、その上部側及び下部側に夫々、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設するライニングシールド機により相対的に小径の結合用トンネルを構築する第1ステップと、

下記(1)〜(4)の工程を含む第2ステップと、

(1)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、セグメントとが重合するように前記第1トンネルを構築する工程。

(2)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、少なくとも前記ライニングコンクリートとが重合するように前記第2トンネルを構築する工程。

(3)前記上部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記上部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

(4)前記下部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記下部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

下記(1)〜(2)の工程を含む第3ステップと、

(1)前記上部側の連結鋼材と下部側の連結鋼材との間に存在する前記第1トンネル部分のセグメント、第2トンネル部分のセグメント及びライニングコンクリート及び必要に応じて土砂を撤去し、前記第1トンネル空間と第2トンネル空間とを連通させる工程。

(2)前記第1トンネル空間と第2トンネル空間とに跨る覆工コンクリートを打設し構造的に一体化する工程。

からなることを特徴とするトンネル合流部の構築方法。

【請求項3】

セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設しながら掘進するシールド機により構築された第1トンネルと、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設しながら掘進するライニングシールド機により構築された第2トンネルとを合流させるトンネル合流部の構築方法であって、

近接して並列される前記第1トンネルと第2トンネルとの構築予定部位のほぼ中間であって、その上部側及び下部側に夫々、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設するライニングシールド機により相対的に小径の結合用トンネルを構築する第1ステップと、

下記(1)〜(4)の工程を含む第2ステップと、

(1)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、少なくとも前記ライニングコンクリートとが重合するように前記第1トンネルを構築する工程。

(2)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、少なくとも前記ライニングコンクリートとが重合するように前記第2トンネルを構築する工程。

(3)前記上部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記上部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

(4)前記下部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記下部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

下記(1)〜(2)の工程を含む第3ステップと、

(1)前記上部側の連結鋼材と下部側の連結鋼材との間に存在する前記第1トンネル部分のセグメント及びライニングコンクリート、第2トンネル部分のセグメント及びライニングコンクリート及び必要に応じて土砂を撤去し、前記第1トンネル空間と第2トンネル空間とを連通させる工程。

(2)前記第1トンネル空間と第2トンネル空間とに跨る覆工コンクリートを打設し構造的に一体化する工程。

からなることを特徴とするトンネル合流部の構築方法。

【請求項4】

前記上部側結合用トンネル及び下部側結合用トンネルは夫々、単体のトンネル構造体とされ、該単体の結合用トンネルのライニングコンクリートが前記第1トンネル及び第2トンネルのセグメント又はライニングコンクリートに重合している請求項1〜3いずれかに記載のトンネル合流部の構築方法。

【請求項5】

前記上部側結合用トンネル及び下部側結合用トンネルは夫々、並列された複数のトンネル構造体とされ、各結合用トンネル同士はライニングコンクリートが重合するとともに、セグメント同士がトンネル方向に所定間隔で架け渡された連結鋼材で結合され、端部に位置する結合用トンネルはライニングコンクリートが夫々、前記第1トンネル又は第2トンネルのセグメント或いはライニングコンクリートに重合するとともに、セグメント同士がトンネル方向に所定間隔で架け渡された連結鋼材で結合される請求項1〜3いずれかに記載のトンネル合流部の構築方法。

【請求項6】

前記ライニングコンクリートは、コンクリート中に鋼繊維、ガラス繊維、炭素繊維又は有機系繊維のいずれか又は組合せに係る繊維を混入した繊維補強コンクリートとする請求項1〜5いずれかに記載のトンネル合流部の構築方法。

【請求項7】

セグメントとライニングコンクリートとの重合部において、予めセグメント外面に多数のアンカー筋を固設しておき、ライニングコンクリートとの一体化を図る請求項1〜6いずれかに記載のトンネル合流部の構築方法。

【請求項8】

前記第2ステップの(3)及び(4)の結合用トンネルと第1トンネル及び第2トンネルとの連結構造による結合工程を省略した請求項1〜7いずれかに記載のトンネル合流部の構築方法。

【請求項9】

前記請求項1〜請求項8いずれかに記載のトンネル合流部の構築方法によって構築されたことを特徴とするトンネル合流部構造。

【請求項1】

セグメントを組立てながら掘進するシールド機により構築された第1トンネルと、セグメントを組立てながら掘進するシールド機により構築された第2トンネルとを合流させるトンネル合流部の構築方法であって、

近接して並列される前記第1トンネルと第2トンネルとの構築予定部位のほぼ中間であって、その上部側及び下部側に夫々、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設するライニングシールド機により相対的に小径の結合用トンネルを構築する第1ステップと、

下記(1)〜(4)の工程を含む第2ステップと、

(1)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、セグメントとが重合するように前記第1トンネルを構築する工程。

(2)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、セグメントとが重合するように前記第2トンネルを構築する工程。

(3)前記上部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記上部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

(4)前記下部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記下部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

下記(1)〜(2)の工程を含む第3ステップと、

(1)前記上部側の連結鋼材と下部側の連結鋼材との間に存在する前記第1トンネル部分のセグメント、第2トンネル部分のセグメント及び必要に応じて土砂を撤去し、前記第1トンネル空間と第2トンネル空間とを連通させる工程。

(2)前記第1トンネル空間と第2トンネル空間とに跨る覆工コンクリートを打設し構造的に一体化する工程。

からなることを特徴とするトンネル合流部の構築方法。

【請求項2】

セグメントを組立てながら掘進するシールド機により構築された第1トンネルと、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設しながら掘進するライニングシールド機により構築された第2トンネルとを合流させるトンネル合流部の構築方法であって、

近接して並列される前記第1トンネルと第2トンネルとの構築予定部位のほぼ中間であって、その上部側及び下部側に夫々、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設するライニングシールド機により相対的に小径の結合用トンネルを構築する第1ステップと、

下記(1)〜(4)の工程を含む第2ステップと、

(1)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、セグメントとが重合するように前記第1トンネルを構築する工程。

(2)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、少なくとも前記ライニングコンクリートとが重合するように前記第2トンネルを構築する工程。

(3)前記上部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記上部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

(4)前記下部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記下部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

下記(1)〜(2)の工程を含む第3ステップと、

(1)前記上部側の連結鋼材と下部側の連結鋼材との間に存在する前記第1トンネル部分のセグメント、第2トンネル部分のセグメント及びライニングコンクリート及び必要に応じて土砂を撤去し、前記第1トンネル空間と第2トンネル空間とを連通させる工程。

(2)前記第1トンネル空間と第2トンネル空間とに跨る覆工コンクリートを打設し構造的に一体化する工程。

からなることを特徴とするトンネル合流部の構築方法。

【請求項3】

セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設しながら掘進するシールド機により構築された第1トンネルと、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設しながら掘進するライニングシールド機により構築された第2トンネルとを合流させるトンネル合流部の構築方法であって、

近接して並列される前記第1トンネルと第2トンネルとの構築予定部位のほぼ中間であって、その上部側及び下部側に夫々、セグメントを組立てると共に、該セグメントの外側にライニングコンクリートを打設するライニングシールド機により相対的に小径の結合用トンネルを構築する第1ステップと、

下記(1)〜(4)の工程を含む第2ステップと、

(1)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、少なくとも前記ライニングコンクリートとが重合するように前記第1トンネルを構築する工程。

(2)前記上部側及び下部側の結合用トンネルのライニングコンクリートと、少なくとも前記ライニングコンクリートとが重合するように前記第2トンネルを構築する工程。

(3)前記上部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記上部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

(4)前記下部側結合用トンネルのセグメントと第1トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合するとともに、前記下部側結合用トンネルのセグメントと第2トンネルのセグメントとをトンネル方向に所定間隔で架け渡された連結鋼材で結合する工程。

下記(1)〜(2)の工程を含む第3ステップと、

(1)前記上部側の連結鋼材と下部側の連結鋼材との間に存在する前記第1トンネル部分のセグメント及びライニングコンクリート、第2トンネル部分のセグメント及びライニングコンクリート及び必要に応じて土砂を撤去し、前記第1トンネル空間と第2トンネル空間とを連通させる工程。

(2)前記第1トンネル空間と第2トンネル空間とに跨る覆工コンクリートを打設し構造的に一体化する工程。

からなることを特徴とするトンネル合流部の構築方法。

【請求項4】

前記上部側結合用トンネル及び下部側結合用トンネルは夫々、単体のトンネル構造体とされ、該単体の結合用トンネルのライニングコンクリートが前記第1トンネル及び第2トンネルのセグメント又はライニングコンクリートに重合している請求項1〜3いずれかに記載のトンネル合流部の構築方法。

【請求項5】

前記上部側結合用トンネル及び下部側結合用トンネルは夫々、並列された複数のトンネル構造体とされ、各結合用トンネル同士はライニングコンクリートが重合するとともに、セグメント同士がトンネル方向に所定間隔で架け渡された連結鋼材で結合され、端部に位置する結合用トンネルはライニングコンクリートが夫々、前記第1トンネル又は第2トンネルのセグメント或いはライニングコンクリートに重合するとともに、セグメント同士がトンネル方向に所定間隔で架け渡された連結鋼材で結合される請求項1〜3いずれかに記載のトンネル合流部の構築方法。

【請求項6】

前記ライニングコンクリートは、コンクリート中に鋼繊維、ガラス繊維、炭素繊維又は有機系繊維のいずれか又は組合せに係る繊維を混入した繊維補強コンクリートとする請求項1〜5いずれかに記載のトンネル合流部の構築方法。

【請求項7】

セグメントとライニングコンクリートとの重合部において、予めセグメント外面に多数のアンカー筋を固設しておき、ライニングコンクリートとの一体化を図る請求項1〜6いずれかに記載のトンネル合流部の構築方法。

【請求項8】

前記第2ステップの(3)及び(4)の結合用トンネルと第1トンネル及び第2トンネルとの連結構造による結合工程を省略した請求項1〜7いずれかに記載のトンネル合流部の構築方法。

【請求項9】

前記請求項1〜請求項8いずれかに記載のトンネル合流部の構築方法によって構築されたことを特徴とするトンネル合流部構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公開番号】特開2007−198067(P2007−198067A)

【公開日】平成19年8月9日(2007.8.9)

【国際特許分類】

【出願番号】特願2006−20113(P2006−20113)

【出願日】平成18年1月30日(2006.1.30)

【出願人】(000172813)佐藤工業株式会社 (73)

【出願人】(591108640)

【Fターム(参考)】

【公開日】平成19年8月9日(2007.8.9)

【国際特許分類】

【出願日】平成18年1月30日(2006.1.30)

【出願人】(000172813)佐藤工業株式会社 (73)

【出願人】(591108640)

【Fターム(参考)】

[ Back to top ]