トンネル工事用運搬車両の移動装置

【課題】 立坑1と切羽との間を坑道2内の走行用軌道3に沿って走行する複数両編成の運搬車両7を立坑1内へ積み卸しのために移動させるに際し、各台車を切り離すことなく、安定的に移動させる。

【解決手段】 操車用軌道4は、一端側が立坑1内にその周縁部に沿って円弧状に敷設される円弧部4aをなし、他端側が坑道2内の走行用軌道3と接続される直線部4bをなす。駆動式軌道6は、噛み合い式で、操車用軌道4に沿ってその下側に設けられる。牽引台車8は、駆動用軌道6に沿い、これに噛み合って自走可能であると共に、運搬車両7と連結可能で、運搬車両7を牽引又は押動して操車用軌道4に沿って移動させる。

【解決手段】 操車用軌道4は、一端側が立坑1内にその周縁部に沿って円弧状に敷設される円弧部4aをなし、他端側が坑道2内の走行用軌道3と接続される直線部4bをなす。駆動式軌道6は、噛み合い式で、操車用軌道4に沿ってその下側に設けられる。牽引台車8は、駆動用軌道6に沿い、これに噛み合って自走可能であると共に、運搬車両7と連結可能で、運搬車両7を牽引又は押動して操車用軌道4に沿って移動させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、立坑と切羽との間を坑道内の走行用軌道に沿って走行する複数両編成の運搬車両を立坑内へ積み卸しのために移動させるトンネル工事用運搬車両の移動装置に関する。

【背景技術】

【0002】

トンネル工事においては、立坑と切羽との間でセグメントなどの資機材を搬入したり掘削土を搬出したりするために、坑道内に走行用軌道を敷設して、複数両編成の運搬車両を走行させている。

【0003】

かかる運搬車両は、バッテリーロコを含む複数の台車を連結して構成され、立坑内では、各台車を編成から切り離して、所定の積み卸し場所へ移動させている。そして、積み卸し後、再び連結して、切羽へ向けて走行させている。

【0004】

尚、切り離した台車は、通常は、立坑内に設けたトラバーサ(切替機)により複数の並列な待機用軌道に振り分けて、積み卸しを行うが、特許文献1、2のように、立坑内に設けたターンテーブルに載せ、ターンテーブルの回転により積み卸し場所へ移動させることも提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−18800号公報

【特許文献2】特開2010−222883号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来において、複数両編成の運搬車両を立坑内へ積み卸しのために移動させる場合は、切り離しを前提とするため、切り離し時の台車逸走や台車による挟まれ災害の恐れがあった。

【0007】

また、切り離し作業が必要となるため、積み卸し時間が長くなり、ロスタイムの発生による施工サイクルの長期化を招いていた。

【0008】

本発明は、このような実状に鑑み、立坑内へ運搬車両を切り離すことなく移動させることができるようにして、施工サイクル(積み卸し時間)の短縮と、今まで以上に安全な施工環境の実現とを図ることを課題とする。

【課題を解決するための手段】

【0009】

上記の課題を解決するために、本発明に係るトンネル工事用運搬車両の移動装置は、

一端側が立坑内にその周縁部に沿って円弧状に敷設され、他端側が坑道内の走行用軌道と接続される操車用軌道と、

前記操車用軌道に沿って並列に設けられた噛み合い式の駆動用軌道と、

前記駆動用軌道に沿い、これに噛み合って自走可能であると共に、前記運搬車両と連結可能で、前記運搬車両を牽引又は押動して前記操車用軌道に沿って移動させることができる牽引台車と、

を含んで構成される。

【発明の効果】

【0010】

本発明によれば、運搬車両を立坑内にその周縁部に沿って円弧状に敷設された操車用軌道に導いて停車させるため、運搬車両を構成する各台車を切り離す必要がなくなり、施工サイクル(積み卸し時間)の短縮と、安全な施工環境の実現とを図ることができる。

【0011】

その一方、狭い立坑では、円弧状の軌道の曲率半径が小さくなるため、運搬車両の通常の駆動(バッテリーロコによる駆動)では、牽引力が落ちるので、牽引が不安定になって、被牽引台車の脱線の恐れを生じる。

【0012】

この点、本発明では、専用の牽引台車を用い、これを操車用軌道と並列な噛み合い式の駆動用軌道に沿って移動させることで、走行及び牽引を安定させ、狭い立坑内での旋回移動を実現できる。

【図面の簡単な説明】

【0013】

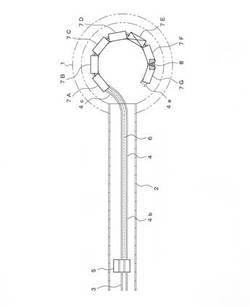

【図1】本発明の一実施形態を示す移動装置の概略平面図(運搬車両の坑口付近への到着時)

【図2】運搬車両の坑口付近から立坑下への移動時における移動装置の概略平面図

【図3】運搬車両の立坑下から坑口付近への移動時における移動装置の概略平面図

【図4】操車用軌道、駆動用軌道及び牽引台車の断面図

【図5】図4のA−A矢視断面図

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態について、詳細に説明する。

図1〜図3は本発明の一実施形態を示す移動装置の概略平面図であり、図1は運搬車両の坑口付近への到着時、図2は運搬車両の坑口付近から立坑下への移動時、図3は運搬車両の立坑下から坑口付近への移動時である。

【0015】

地下にトンネルを構築する際は、地盤から鉛直下方に立坑1を構築し、この立坑1の下部から地中の水平方向に向けて坑道2を構築していく。この際、セグメント等の資機材搬入や掘削土搬出用の運搬車両(台車)を走行させるために、構築途中のトンネル(坑道2)内に、切羽への走行用軌道3を敷設し、次々と延設する。

【0016】

本実施形態の運搬車両7は、シールドトンネル工事用運搬車両であり、発進基地である立坑1と作業場所である切羽(図示せず)との間を、坑道2内に敷設された2本のレールからなる走行用軌道3に沿って走行し、主にシールドトンネル工事用の資材であるセグメントの搬入を行う。すなわち、立坑1にてセグメントを積み込んで、切羽まで走行し、荷卸しを行う。尚、掘削土の搬出を行う場合は、切羽にて掘削土を積み込んで、立坑にて荷卸し(排出作業)を行う。

【0017】

この運搬車両7は、例えば、1編成7両で、切羽側への進行方向先頭から順に、4両のセグメント台車7A〜7Dと、バッテリーロコ7Eと、人車7Fと、平台車7Gとから構成されている。尚、立坑1から切羽へ向けて進行するときは、セグメント台車7Aを先頭にして、バッテリーロコ7Eによりセグメント台車7A〜7Dを押動して走行し、切羽から立坑1へ戻るときは、平台車7Gを先頭に、バッテリーロコ7Eによりセグメント台車7A〜7Dを牽引して走行する。

【0018】

次に立坑1内及び坑口(坑道2入口部)付近の設備について説明する。

立坑1内及び坑口付近に、運搬車両7を移動させるための操車用軌道4が敷設される。

【0019】

操車用軌道4は、一端側が立坑1内にその周縁部に沿って半円以上の円弧状に敷設され、他端側が坑道2内に直線状に延びて坑道2内の走行用軌道3と接続されている。

【0020】

操車用軌道4は、詳しくは、中心角が180度以上の円弧部4aと、坑道2内の走行用軌道3と接続される直線部4bと、円弧部4aと直線部4bとつなぐアール部4cとを含んで構成されている。従って、操車用軌道4は、全体としては、「丸フック」形状に敷設されている。

【0021】

尚、ここでいう「円弧状」あるいは「円弧部」については、全ての部位において曲率半径が一定である必要はなく、立坑1内の周縁部に沿って設けられて、曲率半径の最小値が規制されていれば、楕円や長円の一部をなす形状であってもよい。

【0022】

走行用軌道3と操車用軌道4(直線部4b)との接続部には、トラバーサ5を介在させ、このトラバーサ5によってこれらの軌道3、4間の接続を断続可能、言い換えれば走行用軌道3から操車用軌道4を切り離し可能としている。

【0023】

また、操車用軌道4(円弧部4a、直線部4b、アール部4c)の全長にわたり、これに沿って並列に、詳しくは、操車用軌道4の下方に、噛み合い式の駆動用軌道6が設けられる。そして、この駆動用軌道6に沿い、これに噛み合って自走可能な牽引台車8が設けられる。

【0024】

牽引台車8は、運搬車両7と連結可能で、運搬車両7を牽引又は押動して操車用軌道4に沿って移動させることができる。牽引台車8はまた、運搬車両7と連結されない状態では、駆動用軌道6に沿って、操車用軌道4上の運搬車両7の下を潜行可能である。

【0025】

次に操車用軌道4、駆動用軌道6及び牽引台車8について、これらの具体例を示す図4及び図5により説明する。

図4は操車用軌道、駆動用軌道及び牽引台車の断面図、図5は図4のA−A矢視断面図である。

【0026】

操車用軌道4の支持部材として、ベース板10の上に2本のH鋼11、11が配設されている。そして、これらのH鋼11、11の上に丸鋼12、12が溶接により固定されて、運搬車両7の車輪70が走行する操車用軌道4が形成される。このように丸鋼12、12を用いてレールを形成することで、所望の曲率半径を得ることが容易となる。尚、坑道内の走行用軌道のレールゲージが762mmであるとすると、操車用軌道は、車輪のせりを考慮し、丸鋼中心で800mmとした。この場合、丸鋼はφ42.7mm×t12mmとした。

【0027】

また、各H鋼11の上で各丸鋼12の内側に平鋼13が溶接により固定されており、この平鋼13は急曲線走行時の脱線防止のために設置されている。

【0028】

H鋼11は、その上部の丸鋼12により、運搬車両7を走行させるための操車用軌道4を形成する一方で、その下側に牽引台車8が走行する空間を作り、駆動用軌道6を形成する。

【0029】

駆動用軌道6は、操車用軌道4に沿ってその下側に設けられ牽引台車8(牽引台車8側のガイドローラ81〜83)を案内するガイドレール14と、このガイドレール14に沿って設けられ牽引台車8側の駆動歯車84と噛み合うことで駆動歯車84の回転により牽引台車8を移動させる噛み合いレール15と、を含んで構成される。

【0030】

ガイドレール14は、H鋼11、11の各内側の上部下面、垂直部側面、下部上面により構成され、牽引台車8側に設けた上側ガイドローラ81、側部ガイドローラ82、下側ガイドローラ83が接している。尚、図4に示されるガイドローラ81〜83は、牽引台車8の本体及び前後の3箇所に備えられ、運搬車両7を牽引する際の上下左右の反力をH鋼11から得る。また、前後のガイドローラは首振り式になっており、直線・曲線・S字の走行を可能とする。

【0031】

噛み合いレール15は、H鋼11、11間のベース板10上に設けられ、牽引台車8側の駆動歯車84が噛み合っている。

噛み合いレール15は、詳しくは、図5に示されるように、走行方向に延在する上下一対の連結板15a,15a間に支持して、多数のピン15bを走行方向に所定の間隔で並設したもので、各ピン15bは上下方向に軸線を有している。尚、かかる噛み合いレールは円弧部では「ピンホイール」と呼ばれ、直線部では「ピンラック」と呼ばれる。

【0032】

牽引台車8側の駆動歯車84は、ギアードモータ(図示せず)により駆動される歯車(スプロケット)84であり、上下方向に配置される駆動軸に固定されて、水平面内を回転するようになっている。

【0033】

また、牽引台車8は、運搬車両7と連結可能である。このため、牽引台車8は、その上部に着脱可能な連結具として押し金具85を有し、該押し金具85により、運搬車両7の先頭又は後尾の台車と連結される。

【0034】

具体的には、牽引台車8の上部に装着孔86を有し、この装着孔86に押し金具85をセットすることで、運搬車両7を構成する各台車、特に先頭又は後尾の台車と連結可能となっている。

【0035】

従って、牽引台車8は、ギアードモータ(図示せず)により駆動歯車84を噛み合いレール15沿いに回転させることにより移動する。牽引台車8への給電は電動式ケーブルリールにより行い、牽引台車8の操作は無線操作にて行う。

【0036】

次に動作を説明する。

切羽側からの運搬車両7が坑道2内の走行用軌道3上を走行して、坑口付近に到着した場合は、図1に示すように、トラバーサ5を介して操車用軌道4の直線部4bまで導き、ここに停車させる。そして、次の出発まで、トラバーサ5は走行用軌道3と操車用軌道4との遮断位置に切替え、安全を確保する。すなわち、本移動装置は、坑道2内の走行用軌道3と完全に分離できるシステムとなっている。

【0037】

運搬車両7の停車後、操車用軌道4の下方を駆動用軌道6に沿って走行可能な牽引台車8を円弧部4a側から直線部4b側に走行させ、運搬車両7の平台車7Gと人車7Fとの間に位置させる。この状態で、牽引台車8に押し金具85をセットし、牽引台車8と平台車7Gとを連結する。

【0038】

次に、図2に示すように、牽引台車8を直線部4b側から円弧部4a側に走行させ、押し金具85により平台車7Gを押動することにより、人車7F、バッテリーロコ7E、セグメント台車7D〜7Aを牽引し、これらの台車を操車用軌道4の円弧部4aに導いて停車させる。

【0039】

この状態で、立坑1内に配置した門型クレーンなどを用い、セグメント台車7A〜7Dへのセグメントの積み込みを行う。

【0040】

積み込み終了後は、押し金具85を抜いて牽引台車8と平台車7Gとの連結を解除し、牽引台車8を運搬車両7の下を通過させて、運搬車両7のセグメント台車7Aとセグメント台車7Bとの間に位置させる。この状態で、牽引台車8に押し金具85をセットし、牽引台車8とセグメント台車7Aとを連結する。

【0041】

次に、図3に示すように、牽引台車8を円弧部4a側から直線部4b側に走行させ、押し金具85によりセグメント台車7Aを押動することにより、セグメント台車7B〜7D、バッテリーロコ7E、人車7F、平台車7Gを牽引し、これらの台車を操車用軌道4の直線部4bに導いて停車させる。

【0042】

この後、押し金具85を抜いて牽引台車8とセグメント台車7Aとの連結を解除し、牽引台車8を運搬車両7の下を通過させて、円弧部4a側へ退出させる。これにより出発準備が整うので、トラバーサ5を走行用軌道3と操車用軌道4との接続位置に切替え、トラバーサ5を通過させて切羽側へ出発させる。

【0043】

本実施形態によれば、立坑1と切羽(図示せず)との間を坑道2内の走行用軌道3に沿って走行する複数両編成の運搬車両7を立坑1内へ積み卸しのために移動させるに際し、前記複数両編成の運搬車両7に対し、これらを切り離すことなく、牽引台車8を連結し、この牽引台車8により牽引又は押動して、前記運搬車両7を立坑1内の周縁部に沿って円弧状に移動させることにより、施工サイクル(積み降ろし時間)の短縮と、安全な施工環境の実現とを図ることができる。

【0044】

より詳しくは、一端側が立坑1内にその周縁部に沿って円弧状に敷設され、他端側が坑道2内の走行用軌道3と接続される操車用軌道4と、この操車用軌道4に沿って並列に設けられた噛み合い式の駆動用軌道6と、この駆動用軌道6に沿い、これに噛み合って自走可能であると共に、運搬車両7と連結可能で、運搬車両7を牽引又は押動して操車用軌道4に沿って移動させることができる牽引台車8と、を含んで構成することにより、運搬車両7を立坑1内に円弧状に停車させるため、運搬車両7を構成する各台車を切り離す必要がなくなり、施工サイクル(積み卸し時間)の短縮を図ることができ、また、切り離しに伴う台車逸走や台車による挟まれ災害の無い安全な施工環境の実現を図ることができる。その一方、専用の牽引台車8を用い、これを操車用軌道4と並列な噛み合い式の駆動用軌道6に沿って移動させることで、走行及び牽引を安定させ、狭い立坑1内であっても安定した旋回移動を実現できる。

【0045】

また、本実施形態によれば、駆動用軌道6は、操車用軌道4の下方に設けられ、牽引台車8は非連結状態で操車用軌道4上の運搬車両7の下を潜行可能であることにより、運搬車両7に対し任意の位置で連結可能となる。これにより、進行方向が変わっても進行方向先頭の台車を牽引又は押動することにより、他の台車を牽引でき、小さな曲率半径での旋回移動を安定的に行うことができる。

【0046】

また、本実施形態によれば、牽引台車8は、その上部に着脱可能な連結具(押し金具85)を有し、この連結具(押し金具85)により、運搬車両7の先頭又は後尾の台車と連結される方式としたことにより、連結機構を簡素化できる。

【0047】

また、本実施形態によれば、走行用軌道3と操車用軌道4との接続部には、軌道間の接続を断続可能なトラバーサ5が設けられることにより、両者を完全に分離することができ、安全性を担保することできる。

【0048】

また、本実施形態によれば、操車用軌道4は、中心角が180度以上の円弧部4aと、坑道2内の走行用軌道3と接続される直線部4bと、円弧部4aと直線部4bとをつなぐアール部6cと、を含んで構成されることにより、円弧部4aにて、複数両編成の運搬車両7を切り離すことなく展開できる一方、直線部4bにて、円弧部4aへの誘導準備や、走行用軌道3側への出発準備を良好に行うことができる。

【0049】

また、本実施形態によれば、駆動用軌道6は、操車用軌道4に沿って設けられ牽引台車8を案内するガイドレール14と、このガイドレール14に沿って設けられ牽引台車8側の駆動歯車84と噛み合うことで駆動歯車84の回転により牽引台車8を移動させる噛み合いレール15と、を含んで構成されることにより、十分な牽引力を得て、安定した牽引を行うことができる。

【0050】

尚、図示の実施形態はあくまで本発明を例示するものであり、本発明は、説明した実施形態により直接的に示されるものに加え、特許請求の範囲内で当業者によりなされる各種の改良・変更を包含するものであることは言うまでもない。

【符号の説明】

【0051】

1 立坑

2 坑道

3 走行用軌道

4 操車用軌道

4a 円弧部

4b 直線部

4c アール部

5 トラバーサ

6 駆動用軌道

7 運搬車両

7A〜7D セグメント台車

7E バッテリーロコ

7F 人車

7G 平台車

8 牽引台車

10 ベース板

11 H鋼

12 丸鋼

13 平鋼

14 ガイドレール

15 噛み合いレール

15a 連結板

15b ピン

70 車輪

81〜83 ガイドローラ

84 駆動歯車(スプロケット)

85 押し金具

86 装着孔

【技術分野】

【0001】

本発明は、立坑と切羽との間を坑道内の走行用軌道に沿って走行する複数両編成の運搬車両を立坑内へ積み卸しのために移動させるトンネル工事用運搬車両の移動装置に関する。

【背景技術】

【0002】

トンネル工事においては、立坑と切羽との間でセグメントなどの資機材を搬入したり掘削土を搬出したりするために、坑道内に走行用軌道を敷設して、複数両編成の運搬車両を走行させている。

【0003】

かかる運搬車両は、バッテリーロコを含む複数の台車を連結して構成され、立坑内では、各台車を編成から切り離して、所定の積み卸し場所へ移動させている。そして、積み卸し後、再び連結して、切羽へ向けて走行させている。

【0004】

尚、切り離した台車は、通常は、立坑内に設けたトラバーサ(切替機)により複数の並列な待機用軌道に振り分けて、積み卸しを行うが、特許文献1、2のように、立坑内に設けたターンテーブルに載せ、ターンテーブルの回転により積み卸し場所へ移動させることも提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−18800号公報

【特許文献2】特開2010−222883号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来において、複数両編成の運搬車両を立坑内へ積み卸しのために移動させる場合は、切り離しを前提とするため、切り離し時の台車逸走や台車による挟まれ災害の恐れがあった。

【0007】

また、切り離し作業が必要となるため、積み卸し時間が長くなり、ロスタイムの発生による施工サイクルの長期化を招いていた。

【0008】

本発明は、このような実状に鑑み、立坑内へ運搬車両を切り離すことなく移動させることができるようにして、施工サイクル(積み卸し時間)の短縮と、今まで以上に安全な施工環境の実現とを図ることを課題とする。

【課題を解決するための手段】

【0009】

上記の課題を解決するために、本発明に係るトンネル工事用運搬車両の移動装置は、

一端側が立坑内にその周縁部に沿って円弧状に敷設され、他端側が坑道内の走行用軌道と接続される操車用軌道と、

前記操車用軌道に沿って並列に設けられた噛み合い式の駆動用軌道と、

前記駆動用軌道に沿い、これに噛み合って自走可能であると共に、前記運搬車両と連結可能で、前記運搬車両を牽引又は押動して前記操車用軌道に沿って移動させることができる牽引台車と、

を含んで構成される。

【発明の効果】

【0010】

本発明によれば、運搬車両を立坑内にその周縁部に沿って円弧状に敷設された操車用軌道に導いて停車させるため、運搬車両を構成する各台車を切り離す必要がなくなり、施工サイクル(積み卸し時間)の短縮と、安全な施工環境の実現とを図ることができる。

【0011】

その一方、狭い立坑では、円弧状の軌道の曲率半径が小さくなるため、運搬車両の通常の駆動(バッテリーロコによる駆動)では、牽引力が落ちるので、牽引が不安定になって、被牽引台車の脱線の恐れを生じる。

【0012】

この点、本発明では、専用の牽引台車を用い、これを操車用軌道と並列な噛み合い式の駆動用軌道に沿って移動させることで、走行及び牽引を安定させ、狭い立坑内での旋回移動を実現できる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態を示す移動装置の概略平面図(運搬車両の坑口付近への到着時)

【図2】運搬車両の坑口付近から立坑下への移動時における移動装置の概略平面図

【図3】運搬車両の立坑下から坑口付近への移動時における移動装置の概略平面図

【図4】操車用軌道、駆動用軌道及び牽引台車の断面図

【図5】図4のA−A矢視断面図

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態について、詳細に説明する。

図1〜図3は本発明の一実施形態を示す移動装置の概略平面図であり、図1は運搬車両の坑口付近への到着時、図2は運搬車両の坑口付近から立坑下への移動時、図3は運搬車両の立坑下から坑口付近への移動時である。

【0015】

地下にトンネルを構築する際は、地盤から鉛直下方に立坑1を構築し、この立坑1の下部から地中の水平方向に向けて坑道2を構築していく。この際、セグメント等の資機材搬入や掘削土搬出用の運搬車両(台車)を走行させるために、構築途中のトンネル(坑道2)内に、切羽への走行用軌道3を敷設し、次々と延設する。

【0016】

本実施形態の運搬車両7は、シールドトンネル工事用運搬車両であり、発進基地である立坑1と作業場所である切羽(図示せず)との間を、坑道2内に敷設された2本のレールからなる走行用軌道3に沿って走行し、主にシールドトンネル工事用の資材であるセグメントの搬入を行う。すなわち、立坑1にてセグメントを積み込んで、切羽まで走行し、荷卸しを行う。尚、掘削土の搬出を行う場合は、切羽にて掘削土を積み込んで、立坑にて荷卸し(排出作業)を行う。

【0017】

この運搬車両7は、例えば、1編成7両で、切羽側への進行方向先頭から順に、4両のセグメント台車7A〜7Dと、バッテリーロコ7Eと、人車7Fと、平台車7Gとから構成されている。尚、立坑1から切羽へ向けて進行するときは、セグメント台車7Aを先頭にして、バッテリーロコ7Eによりセグメント台車7A〜7Dを押動して走行し、切羽から立坑1へ戻るときは、平台車7Gを先頭に、バッテリーロコ7Eによりセグメント台車7A〜7Dを牽引して走行する。

【0018】

次に立坑1内及び坑口(坑道2入口部)付近の設備について説明する。

立坑1内及び坑口付近に、運搬車両7を移動させるための操車用軌道4が敷設される。

【0019】

操車用軌道4は、一端側が立坑1内にその周縁部に沿って半円以上の円弧状に敷設され、他端側が坑道2内に直線状に延びて坑道2内の走行用軌道3と接続されている。

【0020】

操車用軌道4は、詳しくは、中心角が180度以上の円弧部4aと、坑道2内の走行用軌道3と接続される直線部4bと、円弧部4aと直線部4bとつなぐアール部4cとを含んで構成されている。従って、操車用軌道4は、全体としては、「丸フック」形状に敷設されている。

【0021】

尚、ここでいう「円弧状」あるいは「円弧部」については、全ての部位において曲率半径が一定である必要はなく、立坑1内の周縁部に沿って設けられて、曲率半径の最小値が規制されていれば、楕円や長円の一部をなす形状であってもよい。

【0022】

走行用軌道3と操車用軌道4(直線部4b)との接続部には、トラバーサ5を介在させ、このトラバーサ5によってこれらの軌道3、4間の接続を断続可能、言い換えれば走行用軌道3から操車用軌道4を切り離し可能としている。

【0023】

また、操車用軌道4(円弧部4a、直線部4b、アール部4c)の全長にわたり、これに沿って並列に、詳しくは、操車用軌道4の下方に、噛み合い式の駆動用軌道6が設けられる。そして、この駆動用軌道6に沿い、これに噛み合って自走可能な牽引台車8が設けられる。

【0024】

牽引台車8は、運搬車両7と連結可能で、運搬車両7を牽引又は押動して操車用軌道4に沿って移動させることができる。牽引台車8はまた、運搬車両7と連結されない状態では、駆動用軌道6に沿って、操車用軌道4上の運搬車両7の下を潜行可能である。

【0025】

次に操車用軌道4、駆動用軌道6及び牽引台車8について、これらの具体例を示す図4及び図5により説明する。

図4は操車用軌道、駆動用軌道及び牽引台車の断面図、図5は図4のA−A矢視断面図である。

【0026】

操車用軌道4の支持部材として、ベース板10の上に2本のH鋼11、11が配設されている。そして、これらのH鋼11、11の上に丸鋼12、12が溶接により固定されて、運搬車両7の車輪70が走行する操車用軌道4が形成される。このように丸鋼12、12を用いてレールを形成することで、所望の曲率半径を得ることが容易となる。尚、坑道内の走行用軌道のレールゲージが762mmであるとすると、操車用軌道は、車輪のせりを考慮し、丸鋼中心で800mmとした。この場合、丸鋼はφ42.7mm×t12mmとした。

【0027】

また、各H鋼11の上で各丸鋼12の内側に平鋼13が溶接により固定されており、この平鋼13は急曲線走行時の脱線防止のために設置されている。

【0028】

H鋼11は、その上部の丸鋼12により、運搬車両7を走行させるための操車用軌道4を形成する一方で、その下側に牽引台車8が走行する空間を作り、駆動用軌道6を形成する。

【0029】

駆動用軌道6は、操車用軌道4に沿ってその下側に設けられ牽引台車8(牽引台車8側のガイドローラ81〜83)を案内するガイドレール14と、このガイドレール14に沿って設けられ牽引台車8側の駆動歯車84と噛み合うことで駆動歯車84の回転により牽引台車8を移動させる噛み合いレール15と、を含んで構成される。

【0030】

ガイドレール14は、H鋼11、11の各内側の上部下面、垂直部側面、下部上面により構成され、牽引台車8側に設けた上側ガイドローラ81、側部ガイドローラ82、下側ガイドローラ83が接している。尚、図4に示されるガイドローラ81〜83は、牽引台車8の本体及び前後の3箇所に備えられ、運搬車両7を牽引する際の上下左右の反力をH鋼11から得る。また、前後のガイドローラは首振り式になっており、直線・曲線・S字の走行を可能とする。

【0031】

噛み合いレール15は、H鋼11、11間のベース板10上に設けられ、牽引台車8側の駆動歯車84が噛み合っている。

噛み合いレール15は、詳しくは、図5に示されるように、走行方向に延在する上下一対の連結板15a,15a間に支持して、多数のピン15bを走行方向に所定の間隔で並設したもので、各ピン15bは上下方向に軸線を有している。尚、かかる噛み合いレールは円弧部では「ピンホイール」と呼ばれ、直線部では「ピンラック」と呼ばれる。

【0032】

牽引台車8側の駆動歯車84は、ギアードモータ(図示せず)により駆動される歯車(スプロケット)84であり、上下方向に配置される駆動軸に固定されて、水平面内を回転するようになっている。

【0033】

また、牽引台車8は、運搬車両7と連結可能である。このため、牽引台車8は、その上部に着脱可能な連結具として押し金具85を有し、該押し金具85により、運搬車両7の先頭又は後尾の台車と連結される。

【0034】

具体的には、牽引台車8の上部に装着孔86を有し、この装着孔86に押し金具85をセットすることで、運搬車両7を構成する各台車、特に先頭又は後尾の台車と連結可能となっている。

【0035】

従って、牽引台車8は、ギアードモータ(図示せず)により駆動歯車84を噛み合いレール15沿いに回転させることにより移動する。牽引台車8への給電は電動式ケーブルリールにより行い、牽引台車8の操作は無線操作にて行う。

【0036】

次に動作を説明する。

切羽側からの運搬車両7が坑道2内の走行用軌道3上を走行して、坑口付近に到着した場合は、図1に示すように、トラバーサ5を介して操車用軌道4の直線部4bまで導き、ここに停車させる。そして、次の出発まで、トラバーサ5は走行用軌道3と操車用軌道4との遮断位置に切替え、安全を確保する。すなわち、本移動装置は、坑道2内の走行用軌道3と完全に分離できるシステムとなっている。

【0037】

運搬車両7の停車後、操車用軌道4の下方を駆動用軌道6に沿って走行可能な牽引台車8を円弧部4a側から直線部4b側に走行させ、運搬車両7の平台車7Gと人車7Fとの間に位置させる。この状態で、牽引台車8に押し金具85をセットし、牽引台車8と平台車7Gとを連結する。

【0038】

次に、図2に示すように、牽引台車8を直線部4b側から円弧部4a側に走行させ、押し金具85により平台車7Gを押動することにより、人車7F、バッテリーロコ7E、セグメント台車7D〜7Aを牽引し、これらの台車を操車用軌道4の円弧部4aに導いて停車させる。

【0039】

この状態で、立坑1内に配置した門型クレーンなどを用い、セグメント台車7A〜7Dへのセグメントの積み込みを行う。

【0040】

積み込み終了後は、押し金具85を抜いて牽引台車8と平台車7Gとの連結を解除し、牽引台車8を運搬車両7の下を通過させて、運搬車両7のセグメント台車7Aとセグメント台車7Bとの間に位置させる。この状態で、牽引台車8に押し金具85をセットし、牽引台車8とセグメント台車7Aとを連結する。

【0041】

次に、図3に示すように、牽引台車8を円弧部4a側から直線部4b側に走行させ、押し金具85によりセグメント台車7Aを押動することにより、セグメント台車7B〜7D、バッテリーロコ7E、人車7F、平台車7Gを牽引し、これらの台車を操車用軌道4の直線部4bに導いて停車させる。

【0042】

この後、押し金具85を抜いて牽引台車8とセグメント台車7Aとの連結を解除し、牽引台車8を運搬車両7の下を通過させて、円弧部4a側へ退出させる。これにより出発準備が整うので、トラバーサ5を走行用軌道3と操車用軌道4との接続位置に切替え、トラバーサ5を通過させて切羽側へ出発させる。

【0043】

本実施形態によれば、立坑1と切羽(図示せず)との間を坑道2内の走行用軌道3に沿って走行する複数両編成の運搬車両7を立坑1内へ積み卸しのために移動させるに際し、前記複数両編成の運搬車両7に対し、これらを切り離すことなく、牽引台車8を連結し、この牽引台車8により牽引又は押動して、前記運搬車両7を立坑1内の周縁部に沿って円弧状に移動させることにより、施工サイクル(積み降ろし時間)の短縮と、安全な施工環境の実現とを図ることができる。

【0044】

より詳しくは、一端側が立坑1内にその周縁部に沿って円弧状に敷設され、他端側が坑道2内の走行用軌道3と接続される操車用軌道4と、この操車用軌道4に沿って並列に設けられた噛み合い式の駆動用軌道6と、この駆動用軌道6に沿い、これに噛み合って自走可能であると共に、運搬車両7と連結可能で、運搬車両7を牽引又は押動して操車用軌道4に沿って移動させることができる牽引台車8と、を含んで構成することにより、運搬車両7を立坑1内に円弧状に停車させるため、運搬車両7を構成する各台車を切り離す必要がなくなり、施工サイクル(積み卸し時間)の短縮を図ることができ、また、切り離しに伴う台車逸走や台車による挟まれ災害の無い安全な施工環境の実現を図ることができる。その一方、専用の牽引台車8を用い、これを操車用軌道4と並列な噛み合い式の駆動用軌道6に沿って移動させることで、走行及び牽引を安定させ、狭い立坑1内であっても安定した旋回移動を実現できる。

【0045】

また、本実施形態によれば、駆動用軌道6は、操車用軌道4の下方に設けられ、牽引台車8は非連結状態で操車用軌道4上の運搬車両7の下を潜行可能であることにより、運搬車両7に対し任意の位置で連結可能となる。これにより、進行方向が変わっても進行方向先頭の台車を牽引又は押動することにより、他の台車を牽引でき、小さな曲率半径での旋回移動を安定的に行うことができる。

【0046】

また、本実施形態によれば、牽引台車8は、その上部に着脱可能な連結具(押し金具85)を有し、この連結具(押し金具85)により、運搬車両7の先頭又は後尾の台車と連結される方式としたことにより、連結機構を簡素化できる。

【0047】

また、本実施形態によれば、走行用軌道3と操車用軌道4との接続部には、軌道間の接続を断続可能なトラバーサ5が設けられることにより、両者を完全に分離することができ、安全性を担保することできる。

【0048】

また、本実施形態によれば、操車用軌道4は、中心角が180度以上の円弧部4aと、坑道2内の走行用軌道3と接続される直線部4bと、円弧部4aと直線部4bとをつなぐアール部6cと、を含んで構成されることにより、円弧部4aにて、複数両編成の運搬車両7を切り離すことなく展開できる一方、直線部4bにて、円弧部4aへの誘導準備や、走行用軌道3側への出発準備を良好に行うことができる。

【0049】

また、本実施形態によれば、駆動用軌道6は、操車用軌道4に沿って設けられ牽引台車8を案内するガイドレール14と、このガイドレール14に沿って設けられ牽引台車8側の駆動歯車84と噛み合うことで駆動歯車84の回転により牽引台車8を移動させる噛み合いレール15と、を含んで構成されることにより、十分な牽引力を得て、安定した牽引を行うことができる。

【0050】

尚、図示の実施形態はあくまで本発明を例示するものであり、本発明は、説明した実施形態により直接的に示されるものに加え、特許請求の範囲内で当業者によりなされる各種の改良・変更を包含するものであることは言うまでもない。

【符号の説明】

【0051】

1 立坑

2 坑道

3 走行用軌道

4 操車用軌道

4a 円弧部

4b 直線部

4c アール部

5 トラバーサ

6 駆動用軌道

7 運搬車両

7A〜7D セグメント台車

7E バッテリーロコ

7F 人車

7G 平台車

8 牽引台車

10 ベース板

11 H鋼

12 丸鋼

13 平鋼

14 ガイドレール

15 噛み合いレール

15a 連結板

15b ピン

70 車輪

81〜83 ガイドローラ

84 駆動歯車(スプロケット)

85 押し金具

86 装着孔

【特許請求の範囲】

【請求項1】

立坑と切羽との間を坑道内の走行用軌道に沿って走行する複数両編成の運搬車両を立坑内へ積み卸しのために移動させるトンネル工事用運搬車両の移動装置であって、

一端側が前記立坑内にその周縁部に沿って円弧状に敷設され、他端側が前記坑道内の走行用軌道と接続される操車用軌道と、

前記操車用軌道に沿って並列に設けられた噛み合い式の駆動用軌道と、

前記駆動用軌道に沿い、これに噛み合って自走可能であると共に、前記運搬車両と連結可能で、前記運搬車両を牽引又は押動して前記操車用軌道に沿って移動させることができる牽引台車と、

を含んで構成される、トンネル工事用運搬車両の移動装置。

【請求項2】

前記駆動用軌道は、前記操車用軌道の下方に設けられ、前記牽引台車は非連結状態で前記操車用軌道上の前記運搬車両の下を潜行可能であることを特徴とする請求項1記載のトンネル工事用運搬車両の移動装置。

【請求項3】

前記牽引台車は、その上部に着脱可能な連結具を有し、この連結具により、前記運搬車両の先頭又は後尾の台車と連結されることを特徴とする請求項2記載のトンネル工事用運搬車両の移動装置。

【請求項4】

前記走行用軌道と前記操車用軌道との接続部には、軌道間の接続を断続可能なトラバーサが設けられることを特徴とする請求項1〜請求項3のいずれか1つに記載のトンネル工事用運搬車両の移動装置。

【請求項5】

前記操車用軌道は、中心角が180度以上の円弧部と、前記坑道内の走行用軌道と接続される直線部と、前記円弧部と前記直線部とをつなぐアール部と、を含んで構成されることを特徴とする請求項1〜請求項4のいずれか1つに記載のトンネル工事用運搬車両の移動装置。

【請求項6】

前記駆動用軌道は、前記操車用軌道に沿って設けられ前記牽引台車を案内するガイドレールと、前記ガイドレールに沿って設けられ前記牽引台車側の駆動歯車と噛み合うことで前記駆動歯車の回転により前記牽引台車を移動させる噛み合いレールと、を含んで構成される請求項1〜請求項5のいずれか1つに記載のトンネル工事用運搬車両の移動装置。

【請求項1】

立坑と切羽との間を坑道内の走行用軌道に沿って走行する複数両編成の運搬車両を立坑内へ積み卸しのために移動させるトンネル工事用運搬車両の移動装置であって、

一端側が前記立坑内にその周縁部に沿って円弧状に敷設され、他端側が前記坑道内の走行用軌道と接続される操車用軌道と、

前記操車用軌道に沿って並列に設けられた噛み合い式の駆動用軌道と、

前記駆動用軌道に沿い、これに噛み合って自走可能であると共に、前記運搬車両と連結可能で、前記運搬車両を牽引又は押動して前記操車用軌道に沿って移動させることができる牽引台車と、

を含んで構成される、トンネル工事用運搬車両の移動装置。

【請求項2】

前記駆動用軌道は、前記操車用軌道の下方に設けられ、前記牽引台車は非連結状態で前記操車用軌道上の前記運搬車両の下を潜行可能であることを特徴とする請求項1記載のトンネル工事用運搬車両の移動装置。

【請求項3】

前記牽引台車は、その上部に着脱可能な連結具を有し、この連結具により、前記運搬車両の先頭又は後尾の台車と連結されることを特徴とする請求項2記載のトンネル工事用運搬車両の移動装置。

【請求項4】

前記走行用軌道と前記操車用軌道との接続部には、軌道間の接続を断続可能なトラバーサが設けられることを特徴とする請求項1〜請求項3のいずれか1つに記載のトンネル工事用運搬車両の移動装置。

【請求項5】

前記操車用軌道は、中心角が180度以上の円弧部と、前記坑道内の走行用軌道と接続される直線部と、前記円弧部と前記直線部とをつなぐアール部と、を含んで構成されることを特徴とする請求項1〜請求項4のいずれか1つに記載のトンネル工事用運搬車両の移動装置。

【請求項6】

前記駆動用軌道は、前記操車用軌道に沿って設けられ前記牽引台車を案内するガイドレールと、前記ガイドレールに沿って設けられ前記牽引台車側の駆動歯車と噛み合うことで前記駆動歯車の回転により前記牽引台車を移動させる噛み合いレールと、を含んで構成される請求項1〜請求項5のいずれか1つに記載のトンネル工事用運搬車両の移動装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−36247(P2013−36247A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−173610(P2011−173610)

【出願日】平成23年8月9日(2011.8.9)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月9日(2011.8.9)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

[ Back to top ]