トンネル掘削工法

【目的】 無発破により必要な断面までの切り拡げを行うことができるとともに、割岩作業の効率化を図り、工期を短縮することのできるトンネル掘削工法を提供することを目的とする。

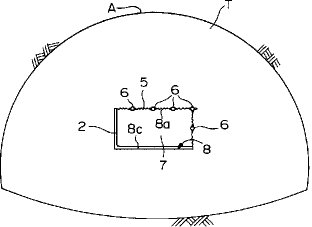

【構成】 トンネル坑Tの予定掘削断面A内に、スリット2を形成した後に、このスリット2の近傍の岩盤を削坑・割岩して案内坑8を形成し、案内坑8の天端8a付近を、上部に向かうにしたがって漸次幅狭になるように削坑・割岩し、その後、案内坑8の周囲岩盤を順次周方向に沿って案内坑8の周囲岩盤の底部8cまで割岩していき、予定掘削断面Aまで切り拡げる構成とした。

【構成】 トンネル坑Tの予定掘削断面A内に、スリット2を形成した後に、このスリット2の近傍の岩盤を削坑・割岩して案内坑8を形成し、案内坑8の天端8a付近を、上部に向かうにしたがって漸次幅狭になるように削坑・割岩し、その後、案内坑8の周囲岩盤を順次周方向に沿って案内坑8の周囲岩盤の底部8cまで割岩していき、予定掘削断面Aまで切り拡げる構成とした。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は、トンネル掘削工法にかかり、特に、発破を用いることなくトンネルを掘削することができる工法に関するものである。

【0002】

【従来の技術】都市部等におけるトンネルの掘削工事にあっては、工事によって生じる騒音や振動等の公害の発生する発破作業が出来ないことが多く、通常岩盤等を無発破工法で掘削するようにしている。

【0003】従来、このような無発破工法としては、岩盤等に削孔し、割岩装置を挿入して割岩を行う割岩工法が多用されている。図11に示すように、このような割岩工法においては、掘削すべきトンネル坑Tの予定掘削断面Aの周囲全周,また場合によってはさらにその内方にもスリット1aを形成し、予定掘削断面Aを周辺地山と完全に離間させる。そして、予定掘削断面A内に多数の割岩孔1bを削孔し、各割岩孔1b内に図示しない割岩装置を挿入して岩盤を割岩する。するとスリット1aが自由面となり、このスリット1aに向けて岩盤が割岩される。そして割岩された岩片を除去することによりトンネル坑Tを掘削している。

【0004】

【発明が解決しようとする課題】しかしながら、上述したような従来のトンネル掘削工法には、以下のような問題が存在する。掘削すべきトンネル坑Tの予定掘削断面Aの周囲全周,あるいはその内方にスリット1aを形成するに際しては、スリット1aを形成すべき線上に沿って、多数の孔を隣接させてこれらが連続するようにしてスリット1aを形成している。したがってスリット1aを形成するために多数の孔を削孔する必要があり、この作業に多大な時間を要するので、トンネル掘削工事自体の施工速度が遅くなり工期が長期化するという問題がある。本発明は、以上のような点を考慮してなされたもので、無発破により必要な断面までの切り拡げを行うことができるとともに、割岩作業の効率化を図り、工期を短縮することのできるトンネル掘削工法を提供することを目的とする。

【0005】

【課題を解決するための手段】請求項1に係る発明は、掘削すべきトンネル坑の予定掘削断面内に、スリット状の溝を一以上形成した後に、該溝の近傍の岩盤を削孔して一以上の割岩孔を形成し、該割岩孔から周囲岩盤を割岩して該割岩孔と前記溝とを結ぶ線を周面とする案内孔を形成し、しかる後に、該案内孔の周囲岩盤を順次割岩して前記予定掘削断面まで切り拡げることを特徴としている。

【0006】請求項2に係る発明は、請求項1記載のトンネル掘削工法において、前記案内孔の周囲岩盤を割岩して前記予定掘削断面まで切り拡げるに際し、該案内孔の周囲岩盤の天端付近を、上部に向かうにしたがって漸次幅狭になるように割岩孔を形成して割岩し、その後、前記案内孔の周囲岩盤を、その天端付近から順次周方向に沿って該案内孔の周囲岩盤の底部まで割岩孔を形成して割岩していく工程を繰り返して前記案内孔の周囲岩盤を外側に切り拡げることを特徴としている。

【0007】請求項3に係る発明は、請求項1または2記載のトンネル掘削工法において、前記岩盤に割岩孔を形成するに際し、各割岩孔に、割岩の際に生じさせるべき亀裂の方向に延びるスリット状のノッチを形成することを特徴としている。

【0008】請求項4に係る発明は、請求項1ないし3のいずれかに記載のトンネル掘削工法において、前記割岩孔から割岩するに際して、1方向に一定寸法延在し、断面視環状に配置した複数の押圧部材と、これら押圧部材で囲まれた中空部内に配置して、前記複数の押圧部材を断面視拡径させる方向に移動自在な複数の押圧力伝達体と、該押圧力伝達体を前記押圧部材が拡径する方向へ移動するように押圧する駆動機構と、前記押圧部材と押圧力伝達体との間に挿入・離脱自在なセンタースペーサとを備えてなる割岩装置を用い、該割岩装置を前記割岩孔内に挿入して、前記押圧部材を拡径させて割岩することを特徴としている。

【0009】

【作用】請求項1記載の発明では、掘削すべきトンネル坑の予定掘削断面内に、スリット状の溝を一以上形成した後に、該溝の近傍の岩盤を削孔して一以上の割岩孔を形成し、該割岩孔から周囲岩盤を割岩して該割岩孔と前記溝とを結ぶ線を周面とする案内孔を形成し、しかる後に、該案内孔の周囲岩盤を割岩して前記予定掘削断面まで切り拡げることにより、発破を用いることなく、トンネル坑が掘削される。このとき、スリットを掘削すべきトンネル坑の予定掘削断面の全周に形成することなく、トンネル坑を掘削することが可能になる。

【0010】請求項2記載の発明では、案内坑の周囲岩盤の天端付近を、上部に向かうにしたがって漸次幅狭になるように割岩孔を形成して割岩することによって、この割岩後、岩片を支えるものがなくなって、該岩片が自重によって落下する。岩片が欠落した部分は自由面となり、その後、案内坑の周囲岩盤を、前記自由面から順次周方向に沿って案内坑の周囲岩盤の底部まで割岩していくことによって、岩片が順次自重により落下して、案内坑が切り拡げられる。そして、これらの工程を繰り返して行うことにより、掘削すべきトンネル坑が予定掘削断面まで切り拡げられる。

【0011】請求項3記載の発明では、岩盤を削孔して割岩孔を形成するに際し、各割岩孔に、割岩の際に生じさせるべき亀裂の方向に延びるスリット状のノッチを形成することによって、割岩の際にこのノッチに応力集中が起こり、このノッチから延びるようにして亀裂が入る。

【0012】請求項4記載の発明では、割岩孔から割岩するに際して、割岩すべき岩盤に削孔して形成した割岩孔に割岩装置の押圧部材を挿入し、駆動機構により押圧力伝達体にこれを拡径する方向の押圧力を与えることにより、押圧部材が拡径方向に移動する。これにより、割岩孔を押し拡げる方向の押圧力が押圧部材から岩盤に伝達され、割岩される。このとき、押圧力伝達体と押圧部材との間にセンタースペーサを介装すれば、押圧部材がセンタースペーサの厚さ分だけ外方に変位するので、これを駆動機構により拡径方向に移動させることにより、岩盤をさらに広範囲にわたって割岩することが可能になる。

【0013】

【実施例】以下、本発明を図1ないし図10に示す実施例を参照して説明する。図1は、本発明に係るトンネル掘削工法を適用して掘削すべきトンネル坑Tの予定掘削断面Aを示すものである。まず、トンネル坑Tの予定掘削断面Aの中央部付近に、略L字状のスリット2を形成する。このスリット2を形成するに際しては、図11に示した従来工法において予定掘削断面Aの周囲全周にスリット1を形成する場合と同様に、図示しない削岩機を用いて、スリット2を形成すべき線上に沿って、多数の孔をこれらが連続するように隣接させて削孔してスリット2を形成する。なお、このスリット2の深さは、後述する割岩機(割岩装置)3の押圧部材4の長さよりも深くなるように形成する。

【0014】次いで、スリット2を一部とした略矩形となるような予定割岩線5上に沿って、所定間隔で岩盤を削孔して複数の割岩孔6を形成する。そして、各割岩孔6に割岩機3の押圧部材4を挿入して、押圧部材4を拡径させ、予定割岩線5に沿って亀裂を生じさせる。すると、スリット2が自由面となり、亀裂の入った岩片7がその自重により落下して、スリット2と予定割岩線5を結ぶ線を周面とした案内孔8が形成される(図2参照)。

【0015】このようにして、案内孔8を形成した後は、以下のようにして割岩を行う。すなわち、図2に示したように、まず、案内孔8の天端8a付近を、上部に向かうにしたがって漸次幅狭になるようにして割岩孔6,6,…を削孔し、割岩機3により割岩する。この岩片9は上が狭くなった台形状をなしているので、割岩後、この岩片9を支えるものが無くなって、自重によって落下し、その岩片9が欠落した切欠部分は自由面となる。そして、岩片9と隣接していた部分を、略四角形状になるようにして削孔・割岩すれば、この岩片10,10′は岩片9が無くなっているのでその自重によって落下する。また、案内孔8の両側面8b,8bにおいても同様に、台形状となるように削孔・割岩する。すると岩片11,11′が自重により落下する。次いで、案内孔8の底部8c付近においても同様にして、台形状になるように削孔・割岩して岩片12を取り出した後、隣接する部分を略四角形状になるように削孔・割岩して岩片13,13′を取り出す。これにより、図3に示すような坑14が形成されたことになる。

【0016】次いで、この坑14の天端14a付近を、上部に向かうにしたがって漸次幅狭になるようにして削孔・割岩する。すると岩片15aが自重により落下する。そして、次々に隣接する部分を、順次周方向に沿って方形状になるようにして坑14の底部まで削孔・割岩すれば、それぞれの岩片16a,16a′、17a,17a′、18a,18a′…が、坑14の底部より上方に位置するものは順次自重によって落下することにより、また、坑14の底部に位置するものはそれぞれを取り出すことにより、坑14が一周分切り拡げられる。

【0017】また、岩片16a,16a′以降に割岩が進んだら、さらに外周側へと拡げ、上記と同様にして、順次岩片15b、岩片16b,16b′,17b,17b′、18b,18b′、19b,19b′…を削孔・割岩し、さらに、岩片17b,17b′以降に割岩が進んだら、さらに外周側へと拡げ、同様にして割岩を繰り返していく。なお、新たに外周側の割岩作業に入る時は、岩片15a,15bと同様に、上部に向かうにしたがって漸次幅狭になるようにして削孔して割岩することを最初に行う。

【0018】そして、上記案内孔8の割岩による切り拡げが進んで、図1に示した予定掘削断面A近くになったら、この予定掘削断面Aに合わせて、削孔・割岩していき、最終的に、前記案内孔8を掘削すべきトンネル坑Tの予定掘削断面Aまで切り拡げる。

【0019】このようにして、スリット2から切り拡げられてトンネル坑Tの予定掘削断面Aが掘削されたならば、次にトンネル坑Tの掘削方向に前進して、次のスリット2を形成し、上記と同様にして割岩して切り拡げていく工程を繰り返して、トンネル坑Tを掘進していく。

【0020】また、上記削孔を行う場合、図2および図3R>3に示したように、多数の割岩孔6,6,…を主に周方向に沿って所定間隔で形成するが、この際、図6に示すように、各割岩孔6に、これと隣接する割岩孔6に向けて、すなわち割岩の際に生じさせるべき亀裂の方向に延びるスリット状のノッチ6a,6aを形成すれば、このノッチ6aに応力集中が起こり、該ノッチ6aから延びるようにして亀裂が入るので、割岩を所望の方向に容易かつ確実に行うことができる。さらに、図2に示したように、案内孔8の天端8a付近,両側面8b,8b,あるいは底部8c付近を最初に削孔して割岩する場合、通常のノッチなしの削孔では、割岩孔6cから亀裂が自由面に平行に入り易いが、割岩孔6cにノッチ6a,6aを割岩の際に生じさせるべき亀裂の方向に形成、すなわち自由面に対し斜めに形成することによって、亀裂の方向を制御でき、容易かつ確実に岩片9を台形状に割岩することができる。上記ノッチ6a,6aは本出願人の所有する特許第1253066号の「岩盤掘削穿孔方法及び装置」を実施することによって容易かつ確実に形成することができる。

【0021】このようにして削孔されたノッチ付きの割岩孔6(6c)から亀裂を生じさせるに際しては、以下に示す割岩機3を用いる。図4に示すように、割岩機3は、1方向に一定寸法延在し、断面視環状に配置された一対の押圧部材4,4と、これら押圧部材4で囲まれた中空部21内に配置され、押圧部材4,4を断面視拡径させる方向に移動自在な複数の押圧力伝達体22と、例えばゴムチューブからなり、押圧力伝達体22が押圧部材4を拡径させる方向へ押圧する駆動機構23とを主要構成としている。さらに、この割岩機3には、押圧部材4と押圧力伝達体22との間に挿入・離脱自在なセンタースペーサ24と、押圧部材4,4が拡径された時に、これら押圧部材4の端面4a,4a間に挿入・離脱自在なサイドスペーサ25とが備えられた構成となっている。

【0022】前記押圧部材4は、図5に示すように、予め割岩すべき岩盤に削孔しておいた割岩孔6に挿入した状態で、岩盤に割岩孔6を拡径する方向の割岩力を与える充分な長さを有している。

【0023】このような割岩機3を用い、まず、図6に示すように前記センタースペーサ24とサイドスペーサ25を押圧部材4,4間に挿入しない状態で、岩盤の割岩孔6に割岩機3を挿入する。そして、図7に示すように、駆動機構23を油圧で膨張させる。すると駆動機構23の両側方に配設された楔26,26が、対向する押圧力伝達体22,22の内周面に沿って移動することにより、押圧部材4を拡径して、前記割岩孔6に拡径する方向の押圧力を作用させて、岩盤を一次割岩する。なお、一次割岩時の対向する押圧部材4の離間距離は、双方が離間したときに対向する端面4a,4a間に形成される2箇所の間隙27,27をそれぞれその外側から覆うための遮蔽板28の、押圧部材4,4が離間する方向の長さより小さくする。

【0024】次いで、図7に示したように、押圧部材4,4を拡径したままの状態で、間隙27,27の双方にそれぞれサイドスペーサ25を挿入して、これらを押圧部材4,4間に介装させる。そして、図8に示すように、押圧力伝達体22を縮径するとともに、押圧力伝達体22と駆動機構23とを一側に寄せて、押圧部材4の内周面4bと押圧力伝達体22の外面22aとの間に形成された隙間29に、センタースペーサ24を挿入して介装させ、図4の状態にする。次いで、前記と同様にして、押圧部材4,4を拡径させて二次割岩を行う。このとき、押圧部材4と押圧力伝達体22との間にセンタースペーサ24を介装させたので、駆動機構23からの押圧力が、押圧力伝達体22からセンタースペーサ24を介して押圧部材4に伝達され、これにより、押圧部材4,4がさらに拡径方向に移動して、岩盤がさらに広範囲にわたって割岩される。

【0025】この後、前記と同様にして押圧部材4,4を拡径させてサイドスペーサ25を追加介装し、かつ前記と異なる形状のセンタースペーサ24との交換又は追加介装することにより、押圧部材4,4をさらに拡径することが可能となり、大きな割岩力を発揮することができる。

【0026】上述したトンネル掘削工法では、トンネル坑Tの予定掘削断面A内に、スリット2を形成した後に、このスリット2の近傍の岩盤を削坑・割岩して案内坑8を形成し、この案内坑8の周囲岩盤を割岩して予定掘削断面Aまで切り拡げることにより、無発破でトンネル坑Tを掘削することができ、振動・騒音を低減することができる。また、このときスリット2を、掘削すべきトンネル坑Tの予定掘削断面Aの全周に形成することなく、トンネル坑Tを掘削することが可能になる。したがってスリット2の形成作業を従来に較べ短時間で行うことができ、これによりトンネル坑Tの掘削工事自体の施工速度が向上して、工期を大幅に短縮することができる。

【0027】また、案内坑8の周囲岩盤を切り拡げるに際して、案内坑8の天端8a付近を、上部に向かうにしたがって漸次幅狭になるように削坑・割岩し、その後、案内坑8の周囲岩盤を順次周方向に沿って案内坑8の周囲岩盤の底部8cまで割岩していき、岩片が順次自重により落下することにより、また、案内坑8の底部8cにおいては割岩した岩片を取り出すことにより、案内坑8が切り拡げられる。そして、これらの工程を繰り返して行うことにより、掘削すべきトンネル坑Tが予定掘削断面Aまで切り拡げられる。したがって、トンネル坑T全体を割岩によって容易に掘削することができ、割岩作業の効率化を図ることができる。

【0028】また、割岩孔6を形成するに際し、各割岩孔6に、割岩の際に生じさせるべき亀裂の方向に延びるスリット状のノッチ6aを形成することによって、割岩の際にこのノッチ6aに応力集中が起こり、このノッチ6aから延びるようにして亀裂が入り、これによって割岩を所望の方向に容易かつ確実に行うことができる。したがって、この点からも割岩作業の効率化を図ることができる。

【0029】さらに、割岩孔6から割岩するに際して、割岩すべき岩盤に削孔して形成した割岩孔6に割岩装置3の押圧部材4,4を挿入し、駆動機構23で押圧力伝達体22にこれを拡径する方向の押圧力を与えることにより、押圧部材4,4が拡径方向に移動する。これにより、割岩孔6を押し拡げる方向の押圧力が押圧部材4,4から岩盤に伝達され、岩盤が割岩される。このとき、押圧力伝達体22と押圧部材4,4との間にセンタースペーサ24を介装すれば、押圧部材4,4がセンタースペーサ24の厚さ分だけ外方に変位するので、これを駆動機構23で拡径方向に移動させることにより、岩盤をさらに広範囲にわたって割岩することができ、大きな割岩力を発揮することができる。これにより、割岩孔6の削孔間隔を従来より大きくすることができ、割岩孔6の削孔数を低減することができる。したがって、この点からもトンネル坑Tの掘削工事自体の施工速度が向上して、工期を短縮することが可能になる。

【0030】なお、上記実施例において、初めに形成するスリット2を、トンネル坑Tの予定掘削断面Aの中央部付近に形成したが、これに限るものではなく、例えば図9に示すように、予定掘削断面Aの底部付近等に形成してもよい。これにより、上記実施例のように、スリット2を一部とする案内孔8を形成した後にこれを切り拡げるに際して案内孔8の底部8bの下方に位置する岩片を取り出すことなく、全ての岩片をその自重により割岩・除去することが可能になる。また、スリット2の形状を略L字状としたが、これに限るものではなく、例えば図10に示すように略U字状としてもよいし、また、略ロ字状としてもよい。このようにすることにより、上記実施例よりもスリット2の形成に手間がかかるものの、案内孔8を形成するに際して、割岩した岩片が途中で引っ掛かって取り出せなくなるということを防止して、確実に岩片を取り出すことができる。さらに、掘削すべきトンネル坑Tが、例えば大断面である場合等には、予定掘削断面A内の複数箇所にスリット2を形成し、複数箇所で並行して割岩作業を行ってもよい。これにより、トンネル坑Tの掘削速度がさらに向上し、工期を短縮することが可能になる。

【0031】

【発明の効果】以上説明したように、請求項1に係るトンネル掘削工法によれば、トンネル坑の予定掘削断面内に、スリットを形成した後に、このスリットの近傍の岩盤を削坑・割岩して案内坑を形成し、この案内坑の周囲岩盤を割岩して予定掘削断面まで切り拡げることにより、無発破でトンネル坑を掘削することができ、振動・騒音を低減することができる。また、このとき、スリットを、掘削すべきトンネル坑の予定掘削断面の全周に形成することなく、トンネル坑を掘削することが可能になる。したがってスリットの形成作業を従来に較べ短時間で行うことができ、これによりトンネル坑の掘削工事自体の施工速度が向上して、工期を大幅に短縮することができる。

【0032】請求項2に係るトンネル掘削工法によれば、案内坑の周囲岩盤を切り拡げるに際して、案内坑の天端付近を、上部に向かうにしたがって漸次幅狭になるように削坑・割岩し、その後、案内坑の周囲岩盤を、順次周方向に沿って案内坑の周囲岩盤の底部まで割岩していくことによって、岩片が順次自重により落下し、案内坑が切り拡げられる。そして、これらの工程を繰り返して行うことにより、掘削すべきトンネル坑が予定掘削断面まで切り拡げられる。したがって、トンネル坑全体を割岩によって容易に掘削することができ、割岩作業の効率化を図ることができる。

【0033】請求項3に係るトンネル掘削工法によれば、割岩孔を形成するに際し、各割岩孔に、割岩の際に生じさせるべき亀裂の方向に延びるスリット状のノッチを形成することによって、割岩の際にこのノッチに応力集中が起こり、このノッチから延びるようにして亀裂が入り、これによって割岩を所望の方向に容易かつ確実に行うことができる。したがって、この点からも割岩作業の効率化を図ることが可能となる。

【0034】請求項4に係るトンネル掘削工法によれば、割岩孔から割岩するに際して、割岩すべき岩盤に削孔して形成した割岩孔に割岩装置の押圧部材を挿入し、駆動機構により押圧力伝達体にこれを拡径する方向の押圧力を与えることにより、押圧部材が拡径方向に移動する。これにより、割岩孔を押し拡げる方向の押圧力が押圧部材から岩盤に伝達され、岩盤が割岩される。このとき、センタースペーサの介装により、押圧部材がセンタースペーサの厚さ分だけ外方に変位するので、岩盤をさらに広範囲にわたって割岩することができ、大きな割岩力を発揮することができる。これにより、割岩孔の削孔間隔を従来より大きくすることができ、割岩孔の削孔数を低減することができる。したがって、この点からもトンネル坑の掘削工事自体の施工速度が向上して、工期を短縮することが可能になる。

【図面の簡単な説明】

【図1】本発明に係るトンネル掘削工法を適用して掘削すべきトンネル坑に形成するスリットの一例を示す正面図である。

【図2】同工法における割岩方法を示す正面図である。

【図3】同工法において図2に続く状態を示す正面図である。

【図4】同工法に用いる割岩機を示す正断面図である。

【図5】同割岩機を割岩すべき岩盤に形成した割岩孔に挿入した状態を示す側断面図である。

【図6】同割岩機の縮径した状態を示す正断面図である。

【図7】同割岩機を拡径した状態を示す正断面図である。

【図8】同割岩機をさらに拡径した状態を示す正断面図である。

【図9】本発明に係るトンネル掘削工法を適用して掘削すべきトンネル坑に形成するスリットの他の例を示す正面図である。

【図10】同スリットの他の例を示す正面図である。

【図11】従来のトンネル掘削工法を示す正面図である。

【符号の説明】

2 スリット

3 割岩機(割岩装置)

4 押圧部材

6 割岩孔

6a ノッチ

8 案内孔

8a 天端

8c 底部

21 中空部

22 押圧力伝達体

23 駆動機構

24 センタースペーサ

A 予定掘削断面

T トンネル坑

【0001】

【産業上の利用分野】本発明は、トンネル掘削工法にかかり、特に、発破を用いることなくトンネルを掘削することができる工法に関するものである。

【0002】

【従来の技術】都市部等におけるトンネルの掘削工事にあっては、工事によって生じる騒音や振動等の公害の発生する発破作業が出来ないことが多く、通常岩盤等を無発破工法で掘削するようにしている。

【0003】従来、このような無発破工法としては、岩盤等に削孔し、割岩装置を挿入して割岩を行う割岩工法が多用されている。図11に示すように、このような割岩工法においては、掘削すべきトンネル坑Tの予定掘削断面Aの周囲全周,また場合によってはさらにその内方にもスリット1aを形成し、予定掘削断面Aを周辺地山と完全に離間させる。そして、予定掘削断面A内に多数の割岩孔1bを削孔し、各割岩孔1b内に図示しない割岩装置を挿入して岩盤を割岩する。するとスリット1aが自由面となり、このスリット1aに向けて岩盤が割岩される。そして割岩された岩片を除去することによりトンネル坑Tを掘削している。

【0004】

【発明が解決しようとする課題】しかしながら、上述したような従来のトンネル掘削工法には、以下のような問題が存在する。掘削すべきトンネル坑Tの予定掘削断面Aの周囲全周,あるいはその内方にスリット1aを形成するに際しては、スリット1aを形成すべき線上に沿って、多数の孔を隣接させてこれらが連続するようにしてスリット1aを形成している。したがってスリット1aを形成するために多数の孔を削孔する必要があり、この作業に多大な時間を要するので、トンネル掘削工事自体の施工速度が遅くなり工期が長期化するという問題がある。本発明は、以上のような点を考慮してなされたもので、無発破により必要な断面までの切り拡げを行うことができるとともに、割岩作業の効率化を図り、工期を短縮することのできるトンネル掘削工法を提供することを目的とする。

【0005】

【課題を解決するための手段】請求項1に係る発明は、掘削すべきトンネル坑の予定掘削断面内に、スリット状の溝を一以上形成した後に、該溝の近傍の岩盤を削孔して一以上の割岩孔を形成し、該割岩孔から周囲岩盤を割岩して該割岩孔と前記溝とを結ぶ線を周面とする案内孔を形成し、しかる後に、該案内孔の周囲岩盤を順次割岩して前記予定掘削断面まで切り拡げることを特徴としている。

【0006】請求項2に係る発明は、請求項1記載のトンネル掘削工法において、前記案内孔の周囲岩盤を割岩して前記予定掘削断面まで切り拡げるに際し、該案内孔の周囲岩盤の天端付近を、上部に向かうにしたがって漸次幅狭になるように割岩孔を形成して割岩し、その後、前記案内孔の周囲岩盤を、その天端付近から順次周方向に沿って該案内孔の周囲岩盤の底部まで割岩孔を形成して割岩していく工程を繰り返して前記案内孔の周囲岩盤を外側に切り拡げることを特徴としている。

【0007】請求項3に係る発明は、請求項1または2記載のトンネル掘削工法において、前記岩盤に割岩孔を形成するに際し、各割岩孔に、割岩の際に生じさせるべき亀裂の方向に延びるスリット状のノッチを形成することを特徴としている。

【0008】請求項4に係る発明は、請求項1ないし3のいずれかに記載のトンネル掘削工法において、前記割岩孔から割岩するに際して、1方向に一定寸法延在し、断面視環状に配置した複数の押圧部材と、これら押圧部材で囲まれた中空部内に配置して、前記複数の押圧部材を断面視拡径させる方向に移動自在な複数の押圧力伝達体と、該押圧力伝達体を前記押圧部材が拡径する方向へ移動するように押圧する駆動機構と、前記押圧部材と押圧力伝達体との間に挿入・離脱自在なセンタースペーサとを備えてなる割岩装置を用い、該割岩装置を前記割岩孔内に挿入して、前記押圧部材を拡径させて割岩することを特徴としている。

【0009】

【作用】請求項1記載の発明では、掘削すべきトンネル坑の予定掘削断面内に、スリット状の溝を一以上形成した後に、該溝の近傍の岩盤を削孔して一以上の割岩孔を形成し、該割岩孔から周囲岩盤を割岩して該割岩孔と前記溝とを結ぶ線を周面とする案内孔を形成し、しかる後に、該案内孔の周囲岩盤を割岩して前記予定掘削断面まで切り拡げることにより、発破を用いることなく、トンネル坑が掘削される。このとき、スリットを掘削すべきトンネル坑の予定掘削断面の全周に形成することなく、トンネル坑を掘削することが可能になる。

【0010】請求項2記載の発明では、案内坑の周囲岩盤の天端付近を、上部に向かうにしたがって漸次幅狭になるように割岩孔を形成して割岩することによって、この割岩後、岩片を支えるものがなくなって、該岩片が自重によって落下する。岩片が欠落した部分は自由面となり、その後、案内坑の周囲岩盤を、前記自由面から順次周方向に沿って案内坑の周囲岩盤の底部まで割岩していくことによって、岩片が順次自重により落下して、案内坑が切り拡げられる。そして、これらの工程を繰り返して行うことにより、掘削すべきトンネル坑が予定掘削断面まで切り拡げられる。

【0011】請求項3記載の発明では、岩盤を削孔して割岩孔を形成するに際し、各割岩孔に、割岩の際に生じさせるべき亀裂の方向に延びるスリット状のノッチを形成することによって、割岩の際にこのノッチに応力集中が起こり、このノッチから延びるようにして亀裂が入る。

【0012】請求項4記載の発明では、割岩孔から割岩するに際して、割岩すべき岩盤に削孔して形成した割岩孔に割岩装置の押圧部材を挿入し、駆動機構により押圧力伝達体にこれを拡径する方向の押圧力を与えることにより、押圧部材が拡径方向に移動する。これにより、割岩孔を押し拡げる方向の押圧力が押圧部材から岩盤に伝達され、割岩される。このとき、押圧力伝達体と押圧部材との間にセンタースペーサを介装すれば、押圧部材がセンタースペーサの厚さ分だけ外方に変位するので、これを駆動機構により拡径方向に移動させることにより、岩盤をさらに広範囲にわたって割岩することが可能になる。

【0013】

【実施例】以下、本発明を図1ないし図10に示す実施例を参照して説明する。図1は、本発明に係るトンネル掘削工法を適用して掘削すべきトンネル坑Tの予定掘削断面Aを示すものである。まず、トンネル坑Tの予定掘削断面Aの中央部付近に、略L字状のスリット2を形成する。このスリット2を形成するに際しては、図11に示した従来工法において予定掘削断面Aの周囲全周にスリット1を形成する場合と同様に、図示しない削岩機を用いて、スリット2を形成すべき線上に沿って、多数の孔をこれらが連続するように隣接させて削孔してスリット2を形成する。なお、このスリット2の深さは、後述する割岩機(割岩装置)3の押圧部材4の長さよりも深くなるように形成する。

【0014】次いで、スリット2を一部とした略矩形となるような予定割岩線5上に沿って、所定間隔で岩盤を削孔して複数の割岩孔6を形成する。そして、各割岩孔6に割岩機3の押圧部材4を挿入して、押圧部材4を拡径させ、予定割岩線5に沿って亀裂を生じさせる。すると、スリット2が自由面となり、亀裂の入った岩片7がその自重により落下して、スリット2と予定割岩線5を結ぶ線を周面とした案内孔8が形成される(図2参照)。

【0015】このようにして、案内孔8を形成した後は、以下のようにして割岩を行う。すなわち、図2に示したように、まず、案内孔8の天端8a付近を、上部に向かうにしたがって漸次幅狭になるようにして割岩孔6,6,…を削孔し、割岩機3により割岩する。この岩片9は上が狭くなった台形状をなしているので、割岩後、この岩片9を支えるものが無くなって、自重によって落下し、その岩片9が欠落した切欠部分は自由面となる。そして、岩片9と隣接していた部分を、略四角形状になるようにして削孔・割岩すれば、この岩片10,10′は岩片9が無くなっているのでその自重によって落下する。また、案内孔8の両側面8b,8bにおいても同様に、台形状となるように削孔・割岩する。すると岩片11,11′が自重により落下する。次いで、案内孔8の底部8c付近においても同様にして、台形状になるように削孔・割岩して岩片12を取り出した後、隣接する部分を略四角形状になるように削孔・割岩して岩片13,13′を取り出す。これにより、図3に示すような坑14が形成されたことになる。

【0016】次いで、この坑14の天端14a付近を、上部に向かうにしたがって漸次幅狭になるようにして削孔・割岩する。すると岩片15aが自重により落下する。そして、次々に隣接する部分を、順次周方向に沿って方形状になるようにして坑14の底部まで削孔・割岩すれば、それぞれの岩片16a,16a′、17a,17a′、18a,18a′…が、坑14の底部より上方に位置するものは順次自重によって落下することにより、また、坑14の底部に位置するものはそれぞれを取り出すことにより、坑14が一周分切り拡げられる。

【0017】また、岩片16a,16a′以降に割岩が進んだら、さらに外周側へと拡げ、上記と同様にして、順次岩片15b、岩片16b,16b′,17b,17b′、18b,18b′、19b,19b′…を削孔・割岩し、さらに、岩片17b,17b′以降に割岩が進んだら、さらに外周側へと拡げ、同様にして割岩を繰り返していく。なお、新たに外周側の割岩作業に入る時は、岩片15a,15bと同様に、上部に向かうにしたがって漸次幅狭になるようにして削孔して割岩することを最初に行う。

【0018】そして、上記案内孔8の割岩による切り拡げが進んで、図1に示した予定掘削断面A近くになったら、この予定掘削断面Aに合わせて、削孔・割岩していき、最終的に、前記案内孔8を掘削すべきトンネル坑Tの予定掘削断面Aまで切り拡げる。

【0019】このようにして、スリット2から切り拡げられてトンネル坑Tの予定掘削断面Aが掘削されたならば、次にトンネル坑Tの掘削方向に前進して、次のスリット2を形成し、上記と同様にして割岩して切り拡げていく工程を繰り返して、トンネル坑Tを掘進していく。

【0020】また、上記削孔を行う場合、図2および図3R>3に示したように、多数の割岩孔6,6,…を主に周方向に沿って所定間隔で形成するが、この際、図6に示すように、各割岩孔6に、これと隣接する割岩孔6に向けて、すなわち割岩の際に生じさせるべき亀裂の方向に延びるスリット状のノッチ6a,6aを形成すれば、このノッチ6aに応力集中が起こり、該ノッチ6aから延びるようにして亀裂が入るので、割岩を所望の方向に容易かつ確実に行うことができる。さらに、図2に示したように、案内孔8の天端8a付近,両側面8b,8b,あるいは底部8c付近を最初に削孔して割岩する場合、通常のノッチなしの削孔では、割岩孔6cから亀裂が自由面に平行に入り易いが、割岩孔6cにノッチ6a,6aを割岩の際に生じさせるべき亀裂の方向に形成、すなわち自由面に対し斜めに形成することによって、亀裂の方向を制御でき、容易かつ確実に岩片9を台形状に割岩することができる。上記ノッチ6a,6aは本出願人の所有する特許第1253066号の「岩盤掘削穿孔方法及び装置」を実施することによって容易かつ確実に形成することができる。

【0021】このようにして削孔されたノッチ付きの割岩孔6(6c)から亀裂を生じさせるに際しては、以下に示す割岩機3を用いる。図4に示すように、割岩機3は、1方向に一定寸法延在し、断面視環状に配置された一対の押圧部材4,4と、これら押圧部材4で囲まれた中空部21内に配置され、押圧部材4,4を断面視拡径させる方向に移動自在な複数の押圧力伝達体22と、例えばゴムチューブからなり、押圧力伝達体22が押圧部材4を拡径させる方向へ押圧する駆動機構23とを主要構成としている。さらに、この割岩機3には、押圧部材4と押圧力伝達体22との間に挿入・離脱自在なセンタースペーサ24と、押圧部材4,4が拡径された時に、これら押圧部材4の端面4a,4a間に挿入・離脱自在なサイドスペーサ25とが備えられた構成となっている。

【0022】前記押圧部材4は、図5に示すように、予め割岩すべき岩盤に削孔しておいた割岩孔6に挿入した状態で、岩盤に割岩孔6を拡径する方向の割岩力を与える充分な長さを有している。

【0023】このような割岩機3を用い、まず、図6に示すように前記センタースペーサ24とサイドスペーサ25を押圧部材4,4間に挿入しない状態で、岩盤の割岩孔6に割岩機3を挿入する。そして、図7に示すように、駆動機構23を油圧で膨張させる。すると駆動機構23の両側方に配設された楔26,26が、対向する押圧力伝達体22,22の内周面に沿って移動することにより、押圧部材4を拡径して、前記割岩孔6に拡径する方向の押圧力を作用させて、岩盤を一次割岩する。なお、一次割岩時の対向する押圧部材4の離間距離は、双方が離間したときに対向する端面4a,4a間に形成される2箇所の間隙27,27をそれぞれその外側から覆うための遮蔽板28の、押圧部材4,4が離間する方向の長さより小さくする。

【0024】次いで、図7に示したように、押圧部材4,4を拡径したままの状態で、間隙27,27の双方にそれぞれサイドスペーサ25を挿入して、これらを押圧部材4,4間に介装させる。そして、図8に示すように、押圧力伝達体22を縮径するとともに、押圧力伝達体22と駆動機構23とを一側に寄せて、押圧部材4の内周面4bと押圧力伝達体22の外面22aとの間に形成された隙間29に、センタースペーサ24を挿入して介装させ、図4の状態にする。次いで、前記と同様にして、押圧部材4,4を拡径させて二次割岩を行う。このとき、押圧部材4と押圧力伝達体22との間にセンタースペーサ24を介装させたので、駆動機構23からの押圧力が、押圧力伝達体22からセンタースペーサ24を介して押圧部材4に伝達され、これにより、押圧部材4,4がさらに拡径方向に移動して、岩盤がさらに広範囲にわたって割岩される。

【0025】この後、前記と同様にして押圧部材4,4を拡径させてサイドスペーサ25を追加介装し、かつ前記と異なる形状のセンタースペーサ24との交換又は追加介装することにより、押圧部材4,4をさらに拡径することが可能となり、大きな割岩力を発揮することができる。

【0026】上述したトンネル掘削工法では、トンネル坑Tの予定掘削断面A内に、スリット2を形成した後に、このスリット2の近傍の岩盤を削坑・割岩して案内坑8を形成し、この案内坑8の周囲岩盤を割岩して予定掘削断面Aまで切り拡げることにより、無発破でトンネル坑Tを掘削することができ、振動・騒音を低減することができる。また、このときスリット2を、掘削すべきトンネル坑Tの予定掘削断面Aの全周に形成することなく、トンネル坑Tを掘削することが可能になる。したがってスリット2の形成作業を従来に較べ短時間で行うことができ、これによりトンネル坑Tの掘削工事自体の施工速度が向上して、工期を大幅に短縮することができる。

【0027】また、案内坑8の周囲岩盤を切り拡げるに際して、案内坑8の天端8a付近を、上部に向かうにしたがって漸次幅狭になるように削坑・割岩し、その後、案内坑8の周囲岩盤を順次周方向に沿って案内坑8の周囲岩盤の底部8cまで割岩していき、岩片が順次自重により落下することにより、また、案内坑8の底部8cにおいては割岩した岩片を取り出すことにより、案内坑8が切り拡げられる。そして、これらの工程を繰り返して行うことにより、掘削すべきトンネル坑Tが予定掘削断面Aまで切り拡げられる。したがって、トンネル坑T全体を割岩によって容易に掘削することができ、割岩作業の効率化を図ることができる。

【0028】また、割岩孔6を形成するに際し、各割岩孔6に、割岩の際に生じさせるべき亀裂の方向に延びるスリット状のノッチ6aを形成することによって、割岩の際にこのノッチ6aに応力集中が起こり、このノッチ6aから延びるようにして亀裂が入り、これによって割岩を所望の方向に容易かつ確実に行うことができる。したがって、この点からも割岩作業の効率化を図ることができる。

【0029】さらに、割岩孔6から割岩するに際して、割岩すべき岩盤に削孔して形成した割岩孔6に割岩装置3の押圧部材4,4を挿入し、駆動機構23で押圧力伝達体22にこれを拡径する方向の押圧力を与えることにより、押圧部材4,4が拡径方向に移動する。これにより、割岩孔6を押し拡げる方向の押圧力が押圧部材4,4から岩盤に伝達され、岩盤が割岩される。このとき、押圧力伝達体22と押圧部材4,4との間にセンタースペーサ24を介装すれば、押圧部材4,4がセンタースペーサ24の厚さ分だけ外方に変位するので、これを駆動機構23で拡径方向に移動させることにより、岩盤をさらに広範囲にわたって割岩することができ、大きな割岩力を発揮することができる。これにより、割岩孔6の削孔間隔を従来より大きくすることができ、割岩孔6の削孔数を低減することができる。したがって、この点からもトンネル坑Tの掘削工事自体の施工速度が向上して、工期を短縮することが可能になる。

【0030】なお、上記実施例において、初めに形成するスリット2を、トンネル坑Tの予定掘削断面Aの中央部付近に形成したが、これに限るものではなく、例えば図9に示すように、予定掘削断面Aの底部付近等に形成してもよい。これにより、上記実施例のように、スリット2を一部とする案内孔8を形成した後にこれを切り拡げるに際して案内孔8の底部8bの下方に位置する岩片を取り出すことなく、全ての岩片をその自重により割岩・除去することが可能になる。また、スリット2の形状を略L字状としたが、これに限るものではなく、例えば図10に示すように略U字状としてもよいし、また、略ロ字状としてもよい。このようにすることにより、上記実施例よりもスリット2の形成に手間がかかるものの、案内孔8を形成するに際して、割岩した岩片が途中で引っ掛かって取り出せなくなるということを防止して、確実に岩片を取り出すことができる。さらに、掘削すべきトンネル坑Tが、例えば大断面である場合等には、予定掘削断面A内の複数箇所にスリット2を形成し、複数箇所で並行して割岩作業を行ってもよい。これにより、トンネル坑Tの掘削速度がさらに向上し、工期を短縮することが可能になる。

【0031】

【発明の効果】以上説明したように、請求項1に係るトンネル掘削工法によれば、トンネル坑の予定掘削断面内に、スリットを形成した後に、このスリットの近傍の岩盤を削坑・割岩して案内坑を形成し、この案内坑の周囲岩盤を割岩して予定掘削断面まで切り拡げることにより、無発破でトンネル坑を掘削することができ、振動・騒音を低減することができる。また、このとき、スリットを、掘削すべきトンネル坑の予定掘削断面の全周に形成することなく、トンネル坑を掘削することが可能になる。したがってスリットの形成作業を従来に較べ短時間で行うことができ、これによりトンネル坑の掘削工事自体の施工速度が向上して、工期を大幅に短縮することができる。

【0032】請求項2に係るトンネル掘削工法によれば、案内坑の周囲岩盤を切り拡げるに際して、案内坑の天端付近を、上部に向かうにしたがって漸次幅狭になるように削坑・割岩し、その後、案内坑の周囲岩盤を、順次周方向に沿って案内坑の周囲岩盤の底部まで割岩していくことによって、岩片が順次自重により落下し、案内坑が切り拡げられる。そして、これらの工程を繰り返して行うことにより、掘削すべきトンネル坑が予定掘削断面まで切り拡げられる。したがって、トンネル坑全体を割岩によって容易に掘削することができ、割岩作業の効率化を図ることができる。

【0033】請求項3に係るトンネル掘削工法によれば、割岩孔を形成するに際し、各割岩孔に、割岩の際に生じさせるべき亀裂の方向に延びるスリット状のノッチを形成することによって、割岩の際にこのノッチに応力集中が起こり、このノッチから延びるようにして亀裂が入り、これによって割岩を所望の方向に容易かつ確実に行うことができる。したがって、この点からも割岩作業の効率化を図ることが可能となる。

【0034】請求項4に係るトンネル掘削工法によれば、割岩孔から割岩するに際して、割岩すべき岩盤に削孔して形成した割岩孔に割岩装置の押圧部材を挿入し、駆動機構により押圧力伝達体にこれを拡径する方向の押圧力を与えることにより、押圧部材が拡径方向に移動する。これにより、割岩孔を押し拡げる方向の押圧力が押圧部材から岩盤に伝達され、岩盤が割岩される。このとき、センタースペーサの介装により、押圧部材がセンタースペーサの厚さ分だけ外方に変位するので、岩盤をさらに広範囲にわたって割岩することができ、大きな割岩力を発揮することができる。これにより、割岩孔の削孔間隔を従来より大きくすることができ、割岩孔の削孔数を低減することができる。したがって、この点からもトンネル坑の掘削工事自体の施工速度が向上して、工期を短縮することが可能になる。

【図面の簡単な説明】

【図1】本発明に係るトンネル掘削工法を適用して掘削すべきトンネル坑に形成するスリットの一例を示す正面図である。

【図2】同工法における割岩方法を示す正面図である。

【図3】同工法において図2に続く状態を示す正面図である。

【図4】同工法に用いる割岩機を示す正断面図である。

【図5】同割岩機を割岩すべき岩盤に形成した割岩孔に挿入した状態を示す側断面図である。

【図6】同割岩機の縮径した状態を示す正断面図である。

【図7】同割岩機を拡径した状態を示す正断面図である。

【図8】同割岩機をさらに拡径した状態を示す正断面図である。

【図9】本発明に係るトンネル掘削工法を適用して掘削すべきトンネル坑に形成するスリットの他の例を示す正面図である。

【図10】同スリットの他の例を示す正面図である。

【図11】従来のトンネル掘削工法を示す正面図である。

【符号の説明】

2 スリット

3 割岩機(割岩装置)

4 押圧部材

6 割岩孔

6a ノッチ

8 案内孔

8a 天端

8c 底部

21 中空部

22 押圧力伝達体

23 駆動機構

24 センタースペーサ

A 予定掘削断面

T トンネル坑

【特許請求の範囲】

【請求項1】 掘削すべきトンネル坑の予定掘削断面内に、スリット状の溝を一以上形成した後に、該溝の近傍の岩盤を削孔して一以上の割岩孔を形成し、該割岩孔から周囲岩盤を割岩して該割岩孔と前記溝とを結ぶ線を周面とする案内孔を形成し、しかる後に、該案内孔の周囲岩盤を順次割岩して前記予定掘削断面まで切り拡げることを特徴とするトンネル掘削工法。

【請求項2】 請求項1記載のトンネル掘削工法において、前記案内孔の周囲岩盤を割岩して前記予定掘削断面まで切り拡げるに際し、該案内孔の周囲岩盤の天端付近を、上部に向かうにしたがって漸次幅狭になるように割岩孔を形成して割岩し、その後、前記案内孔の周囲岩盤を、その天端付近から順次周方向に沿って該案内孔の周囲岩盤の底部まで割岩孔を形成して割岩していく工程を繰り返して前記案内孔の周囲岩盤を外側に切り拡げることを特徴とするトンネル掘削工法。

【請求項3】 請求項1または2記載のトンネル掘削工法において、前記岩盤に割岩孔を形成するに際し、各割岩孔に、割岩の際に生じさせるべき亀裂の方向に延びるスリット状のノッチを形成することを特徴とするトンネル掘削工法。

【請求項4】 請求項1ないし3のいずれかに記載のトンネル掘削工法において、前記割岩孔から割岩するに際して、1方向に一定寸法延在し、断面視環状に配置した複数の押圧部材と、これら押圧部材で囲まれた中空部内に配置して、前記複数の押圧部材を断面視拡径させる方向に移動自在な複数の押圧力伝達体と、該押圧力伝達体を前記押圧部材が拡径する方向へ移動するように押圧する駆動機構と、前記押圧部材と押圧力伝達体との間に挿入・離脱自在なセンタースペーサとを備えてなる割岩装置を用い、該割岩装置を前記割岩孔内に挿入して、前記押圧部材を拡径させて割岩することを特徴とするトンネル掘削工法。

【請求項1】 掘削すべきトンネル坑の予定掘削断面内に、スリット状の溝を一以上形成した後に、該溝の近傍の岩盤を削孔して一以上の割岩孔を形成し、該割岩孔から周囲岩盤を割岩して該割岩孔と前記溝とを結ぶ線を周面とする案内孔を形成し、しかる後に、該案内孔の周囲岩盤を順次割岩して前記予定掘削断面まで切り拡げることを特徴とするトンネル掘削工法。

【請求項2】 請求項1記載のトンネル掘削工法において、前記案内孔の周囲岩盤を割岩して前記予定掘削断面まで切り拡げるに際し、該案内孔の周囲岩盤の天端付近を、上部に向かうにしたがって漸次幅狭になるように割岩孔を形成して割岩し、その後、前記案内孔の周囲岩盤を、その天端付近から順次周方向に沿って該案内孔の周囲岩盤の底部まで割岩孔を形成して割岩していく工程を繰り返して前記案内孔の周囲岩盤を外側に切り拡げることを特徴とするトンネル掘削工法。

【請求項3】 請求項1または2記載のトンネル掘削工法において、前記岩盤に割岩孔を形成するに際し、各割岩孔に、割岩の際に生じさせるべき亀裂の方向に延びるスリット状のノッチを形成することを特徴とするトンネル掘削工法。

【請求項4】 請求項1ないし3のいずれかに記載のトンネル掘削工法において、前記割岩孔から割岩するに際して、1方向に一定寸法延在し、断面視環状に配置した複数の押圧部材と、これら押圧部材で囲まれた中空部内に配置して、前記複数の押圧部材を断面視拡径させる方向に移動自在な複数の押圧力伝達体と、該押圧力伝達体を前記押圧部材が拡径する方向へ移動するように押圧する駆動機構と、前記押圧部材と押圧力伝達体との間に挿入・離脱自在なセンタースペーサとを備えてなる割岩装置を用い、該割岩装置を前記割岩孔内に挿入して、前記押圧部材を拡径させて割岩することを特徴とするトンネル掘削工法。

【図1】

【図2】

【図5】

【図10】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図11】

【図2】

【図5】

【図10】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図11】

【公開番号】特開平6−288172

【公開日】平成6年(1994)10月11日

【国際特許分類】

【出願番号】特願平5−74754

【出願日】平成5年(1993)3月31日

【出願人】(000002299)清水建設株式会社 (2,433)

【公開日】平成6年(1994)10月11日

【国際特許分類】

【出願日】平成5年(1993)3月31日

【出願人】(000002299)清水建設株式会社 (2,433)

[ Back to top ]