トンネル掘削機用シール装置及びこれを備えたトンネル掘削機

【課題】交換時の地盤改良を不要にするとともに、シール装置の交換も不要とすることで、作業効率の向上が図れ、突発的な工程遅延を短縮できるうえ、修復工事費の低減を図ることができる。

【解決手段】スキンプレート4の内周面に配置されるとともに、所定の温度環境によって元の形状に回復する形状記憶合金を内蔵し、セグメント6の外周面に対して当接して間隙部Sをシールする可動シール12を備え、さらにスキンプレート4の内周面には、セグメント6側に向けて凸状に膨張するとともに、可動シール12を膨張作用によりセグメント6側に押圧するゴム板13を有するシール装置10をシールド掘削機に備えている。

【解決手段】スキンプレート4の内周面に配置されるとともに、所定の温度環境によって元の形状に回復する形状記憶合金を内蔵し、セグメント6の外周面に対して当接して間隙部Sをシールする可動シール12を備え、さらにスキンプレート4の内周面には、セグメント6側に向けて凸状に膨張するとともに、可動シール12を膨張作用によりセグメント6側に押圧するゴム板13を有するシール装置10をシールド掘削機に備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トンネル掘削機用シール装置及びこれを備えたトンネル掘削機に関する。

【背景技術】

【0002】

従来、高水圧下でのシールドトンネル工法では、シールド工法の施工途中でテールシールが磨耗、破損した場合、このテールシールで止水ができなくなるので、シールド機内に高水圧の地下水や土砂が流入してトンネルが水没したり、地山に空洞が形成されるといったことが想定される。これを防ぐために、高水圧下におけるシールドトンネル工事では、既設セグメントとスキンプレートとの間で膨張する部材からなる緊急止水装置(シール装置)を装備したシールド掘削機を採用したものが知られている。

このような緊急止水装置を備えたシールド掘削機の場合、テールシールが破損等したとき、緊急止水装置を一時的に膨張させて止水した後、スキンプレート及びセグメントを囲む範囲の背面の地山を地盤改良して水を止め、その後セグメントを撤去し、テールシールを新しいものに交換することが行われている(例えば、特許文献1参照)。

【0003】

特許文献1には、シールドジャッキのスプレッダと既設のセグメントとの間でテールプレート内周方向に連続した止水チューブを膨張させ、この膨張させた止水チューブをシールドジャッキにより既設セグメントの端部に押し付け、テールシール部からの出水に対して止水壁を構成し、テールシールの交換時には薬液注入又は凍結工法によりテールシール部の周辺地山を固める方法について開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平3−247897号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来のテールシールの交換方法では、以下のような問題があった。

すなわち、長距離シールドトンネルの場合には、テールシールの破損の可能性が高まることになり、1回だけでなく複数回の破損も考えられる。従来技術だと、その都度、適宜な改良手段を用いてシールド掘削機の後方部分を地盤改良をしてテールシールの交換、および次の破損に備えて緊急止水装置の交換をすることになり、その度に工程遅延となるという問題があり、その点で改良の余地があった。

【0006】

本発明は、上述する問題点に鑑みてなされたもので、交換時の地盤改良を不要にするとともに、シール装置の交換も不要とすることで、作業効率の向上が図れ、突発的な工程遅延を短縮できるうえ、修復工事費の低減を図ることができるトンネル掘削機用シール装置及びこれを備えたトンネル掘削機を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明に係るトンネル掘削機用シール装置では、トンネル掘削機のスキンプレート内周面に設けられ、スキンプレートの内周面とトンネル掘削機の後方機内で組み立てられる覆工体の外周面との間隙部をシールするテールシールとともに配列されるトンネル掘削機用シール装置であって、スキンプレート内周面に配置されるとともに、所定の温度環境によって元の形状に回復する形状記憶合金が組み込まれてなり、覆工体の外周面に対して当接して間隙部をシールする可動シールを備え、可動シールは、形状記憶合金を所定の温度環境により適宜変形させることで、覆工体に対して繰り返し離接させる構成としたことを特徴としている。

【0008】

また、本発明に係るトンネル掘削機では、トンネル掘削機のスキンプレートの内周面とトンネル掘削機の後方機内で組み立てられる覆工体の外周面との間隙部をシールするテールシールと、所定の温度環境により覆工体の外周面に対して繰り返し離接可能な形状記憶合金が組込まれた可動シールを有するシール装置とを備えたことを特徴としている。

【0009】

本発明では、シールド工法の施工途中で、損傷したテールシールを交換する際、可動シールを変形させて覆工体の外周面に当接させることで間隙部がシールされ、掘削孔内に存在する水がスキンプレートの内部に侵入してくることを防止し、スキンプレート内の止水を確実に行うことができる。そして、この状態において、可動シールより前方の覆工体を解体し、その可動シールよりも前方に配列される損傷したテールシールを新しいものに交換し、その後、新たに取付けたテールシールの位置に覆工体を建て込む。さらに、交換したテールシールによる止水機能が確保された状態で、可動シールに組み込まれている形状記憶合金を通電による温度制御により温度上昇させることで元の形状に回復させることができる。つまり、可動シールは、覆工体の外周面から離れて、その当接状態が解放されることになり、これにより再び通常のシールド工法の施工に戻すことが可能となる。

このように、可動シールを覆工体に対して離接させるシール装置を用いることで、簡単な構造により損傷したテールシールを容易に交換することができるうえ、従来のようなスキンプレート後方のテールボイド付近に地盤改良を施す必要がなくなることから、作業効率を向上させることができる。

【0010】

また、可動シールが繰り返し離接可能な構造、すなわちシール装置が何度でも使用することが可能であるので、テールシール交換時にシール装置を使用してもこのシール装置自体の交換が不要となる。そのため、複数回にわたってテールシールの交換が必要となる長距離シールド掘進において、好適に採用することができ、テールシールの破損による交換という不確定な工程遅延を防げるうえ、シールの摩耗等による機能低下を予想して定期的にテールシールの交換を作業工程に取り入れることで計画的な掘進が可能である。

【0011】

また、本発明に係るトンネル掘削機用シール装置では、スキンプレート内周面には、覆工体側に向けて凸状に膨張するとともに、可動シールを膨張作用により覆工体側に押圧する膨張可能体が設けられていることが好ましい。

本発明では、テールシールの交換時に膨張可能体を覆工体側に向けて凸状に膨張させ、これにより可動シールを覆工体側に押圧してその覆工体の外周面に当接させることで間隙部をシールすることができる。そして、テールシールの交換後において可動シールを覆工体の外周面から離すときには、膨張可能体を縮退させることで、可動シールに対する押圧状態を解放しつつ、上述したように可動シールの形状記憶合金に通電することで、可動シールが覆工体から離れ、元の状態に戻すことができる。

【0012】

また、本発明に係るトンネル掘削機用シール装置では、膨張可能体は、スキンプレートに設けられた加圧供給部による加圧により膨張することが好ましい。

本発明では、膨張可能体をスキンプレートに設けた加圧供給部から加圧することで、覆工体側に向けて凸状に膨張させることができ、また加圧供給部による加圧を停止させ、或いは負圧にすることで、膨張可能体を縮退させることができる。

そして、加圧量により膨張可能体の膨張量、膨張率を任意に調整することが可能であるので、上述したスキンプレート内周面側の間隙部の高さ寸法のばらつきにも対応することができる。つまり、前記間隙部の高さ寸法に対して膨張可能体が追従自在となることから、その間隙部の大きさに関わらず、可動シールを覆工体の外周面に確実に密着させることが可能である。

【0013】

また、本発明に係るトンネル掘削機用シール装置では、可動シールは、一端がスキンプレート側に一体的に固定され、この固定部を支点にして他端が覆工体に対して離接するようにして変形することが好ましい。

本発明では、可動シールをスキンプレート側の固定部を支点として他端側を可動させるといった単純な変形により、覆工体に対して離接させることができる。そして、可動シールの変形が単純であるため、形状記憶合金を温度制御して元の形状に戻すことも容易となり、繰り返し変形の安定性を向上させることができる。

【0014】

また、本発明に係るトンネル掘削機では、シール装置は、複数列設けられるテールシールのうち隣り合う所定の2列間に配置されていることが好ましい。

本発明では、トンネル掘進方向でシール装置の前方に配列されるテールシールについては、シール装置で止水することで交換が可能である。一方、通常の掘進時には、シール装置の後方に配列されるテールシールの止水機構によって、シール装置の可動シールが受ける水圧が抑制され、損傷を防止することができる。

【0015】

また、本発明に係るトンネル掘削機では、トンネル掘進方向で最前列に位置するテールシールの前方に、別の新たなテールシールの取付部が設けられていてもよい。

この場合、シール装置により間隙部をシールした後に、損傷したテールシールの交換だけでなく、予め別の新たなテールシールの取付部を備えておくことで、この取付部に新たなテールシールを取り付けて、テールシールの段数を増加することができる。

【発明の効果】

【0016】

本発明のトンネル掘削機用シール装置及びこれを備えたトンネル掘削機によれば、可動シールを覆工体に対して離接可能なシール装置を用いることで、従来のようなスキンプレート後方のテールボイド付近に地盤改良を施す必要がなくなり、またシール装置が繰り返し使用可能であって交換も不要となることから、作業効率の向上が図れ、損傷したテールシールを容易に交換することができ、突発的な工程遅延を短縮できるうえ、修復工事費の低減を図ることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施の形態によるシールド掘削機の全体構成を示す概略側断面図である。

【図2】図1に示すシールド掘削機におけるテール部の拡大側断面図である。

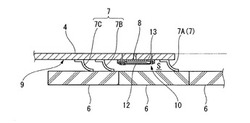

【図3】シール装置の詳細な構成を示す側断面図である。

【図4】シール装置をトンネル内空側から見た図であって、図3に示すA−A線矢視図である。

【図5】シール装置の可動シールの側断面図であって、ゴム板に取り付ける前の状態を示す図である。

【図6】テールシール交換時におけるシール装置の状態を示す図であって、図3に対応する図である。

【図7】(a)〜(d)はテールシールの交換方法を示す図である。

【図8】第1変形例による可動シールを示す側断面図であって、図5に対応する図である。

【図9】第2変形例による可動シールを示す側断面図であって、図5に対応する図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態によるトンネル掘削機用シール装置及びこれを備えたトンネル掘削機について、図面に基づいて説明する。

【0019】

図1の符号1は、本実施の形態によるシール装置10を備えたシールド掘削機を示している。

このシールド掘削機1は、地山に掘削孔を掘進するためのカッター2をシールド本体3の前方側に備えるとともに、シールド本体3から後方側に向けて筒状をなして延在するスキンプレート4を備えた構成となっている。そして、シールド本体3の内部またはスキンプレート4の内部には、推進ジャッキ5が周方向に複数備えられている。この推進ジャッキ5は、掘進方向に伸縮することで、スキンプレート4の内側に順次組み立てられていくセグメント6を押圧し、その反力でシールド掘削機1を掘進させるものである。なお、この他にも、シールド本体3内部またはスキンプレート4内部には、掘削した土砂を後方に送るための搬送装置や、セグメントを所定形状に組み立てるエレクタ等の各種装置が備えられている。

ここで、シールド掘削機1の掘削方向で、前進側を「前方」とし、その反対側を「後方」として以下統一して用いる。

【0020】

スキンプレート4は、シールド本体3と外形及び断面積が略同一となっている筒状体であって、シールド掘削機1の外殻をなすものである。このスキンプレート4の内側に、セグメント6をリング状に組み立てていくとともに、これを順次筒状に連結していくことで、シールド掘削機1の後方には、シールドトンネルが順次築造されることになる。

【0021】

スキンプレート4の後方の内周側には、セグメント6の外周側に押圧されて、スキンプレート4の内周側とセグメント6の外周側との間隙部Sをシールするテールシール7が全周にわたって取り付けられている。ここでは、図2に示すように、テールシール7を掘進初期段階で3段とし、最後段から前方に向けて順に符号7A、7B、7Cとする。最後段のテールシール7Aと、その前段のテールシール7Bとの間には、緊急止水時に使用するためのシール装置10が配置されている。なお、テールシール7の段数を3段としているのは、掘進初期段階であり、詳しくは後述するがテールシール7の補修時にはこれら3段より前方側に適宜新たなテールシール7を取り付けることで4段以上になる場合もある。

このように、シール装置10が隣り合う所定の2列のテールシール7A、7B間に配置されているので、トンネル掘進方向で前方に配列されるテールシール7B、7Cについては、シール装置10で止水することで交換が可能である。

【0022】

また、最後段とその前段のテールシール7A、7Bとの間の位置のスキンプレート4には、その内周面に加圧供給口8(加圧供給部)が設けられている(図3参照)。この加圧供給口8は、エアーを噴出、或いは吸引することで、後述するシール装置10のゴム板13を膨張、縮退させるためのものであり、図3および図6ではスキンプレート4を貫通した図となっているが、例えば空気圧縮機等にスキンプレート4内に設けられる配管に接続している。

【0023】

これらテールシール7A〜7Cは、シールド掘削機1の掘進に伴ってセグメント6の外周側と摺動され、間隙部Sをシールした状態のまま移動していく。そのため、間隙部Sをシールして、掘削したトンネル孔内に存在する水等がスキンプレート4の内部に浸入してくることが的確に防止されるようになっている。また、テールシール7とともに潤滑剤注入機構(図示省略)が設けられており、グリース等の潤滑剤を摺動部およびテールシール7Aと7B間、7Bと7C間に注入して、テールシール7が円滑に摺動できるとともに止水性を高めるようになっている。

【0024】

なお、テールシール7の構成は、3段ともにほぼ同一形状となっているが、周囲の水圧等の程度によっては、最後段のテールシール7Aをそれより前段のものよりも若干大型として、より高いシール性能を確保できるようにしてもよい。

また、テールシール7を掘進初期段階で計3段設けるようにしているが、これに限定されるものではなく、スキンプレートの外径寸法や周囲の水圧等の程度によって、段数は適宜変更可能である。

【0025】

次に、上述したトンネル掘削機1に設けられるシール装置10について、具体的に説明する。

図2および図3に示すように、シール装置10は、スキンプレート4の内周面に配置されるとともに、形状記憶合金11を内蔵し、セグメント6の外周面に対して当接して間隙部Sをシールする可動シール12を備え、さらにスキンプレート4の内周面には、セグメント6側に向けて凸状に膨張するとともに、可動シール12を膨張作用によりセグメント6側に押圧するゴム板13(膨張可能体)を設けた構成となっている。

なお、この形状記憶合金11は、ある所定の温度環境においての形状を記憶することができるもので、例えば、応力がかけられて変形しても、その所定の温度環境になるように温度変化を与えれば、元の形状に戻る性質(形状記憶特性)を有するものである。その所定の温度環境がシールド環境下における常温(例えば20℃程度)近辺になっていれば、一旦変形したとしても、そのシールド環境下においては自然と元の形状に戻ることになる。

【0026】

図2乃至図4に示すように、ゴム板13は、リング状をなし、最後段とその前段のテールシール7A、7Bどうしの間で一定の幅を有してスキンプレート4の内周面に沿って全周にわたって設けられ、当該ゴム板13の前端部13aと後端部13bとのそれぞれが周方向に一定の間隔をもって押さえ金具14A、14Bで押さえ付けられた状態でボルト15によってスキンプレート4に固定されている。ゴム板13の前端部13aと後端部13bとはスキンプレート4に対して液密な状態で固定され、前端部13aと後端部13bとの間の中間部13cは非固定状態となっている。つまり、ゴム板13は、中間部13cがスキンプレート4との間に設けられた加圧供給口8から供給されるエアーによって加圧され、セグメント6側に向けて凸状に膨張することになる(図6参照)。

【0027】

また、図2に示すように、スキンプレート4の最前段のテールシール7Cより前方の位置には、テールシール7の交換時において、後から別の新たなテールシール7を追加で取り付けることを可能とする追加取付部9が設けられている。

【0028】

図5に示すように、可動シール12は、平板リング状をなし、変形の無い形状時(図3に示す収納位置P1)において、シール面がゴム板13の内周面側に沿って重なるようにして略平行に設けられ、前方側(後述する薄肉部12a)がゴム板13とともに前記押さえ金具14Aによって押さえ付けられて前記ボルト15によってスキンプレート4に一体的に固定されている。

図3、図4および図5に示すように、可動シール12は、前方側の押さえ金具14Aで押さえ付けられる固定部が薄肉部12aになっており、後方側にセグメント6に対して密着するための先端シール部12bを備え、その薄肉部12aと先端シール部12bとの間に位置するシール本体部12cには短冊状の複数の金属板16、16、…が周方向に一定の間隔をもって内蔵されており、シール本体部12cに所定の強度をもたせている。なお、可動シール12のシール本体部12cの強度としては、ゴム板13の膨張によって押圧されたときに、このゴム板13に追従して湾曲しない程度の強度を有している。

【0029】

そして、可動シール12の薄肉部12aからシール本体部12cの中間までには、前記形状記憶合金11が可動シール12の周方向全周にわたって内蔵されている。形状記憶特性を利用した形状記憶合金11は、金属への通電もしくは周囲から金属を変態温度まで温めることによる温度制御装置(図示省略)によって温度変化が与えられるようになっている。

【0030】

このような可動シール12は、図6に示すように、ゴム板13の膨張によってセグメント6側に押圧されて薄肉部12aとシール本体部12cとの境界付近の脆弱部(変形部12d)でセグメント6側に向けて屈折するようにして変形する。そして、先端シール部12bがセグメント6の外周面に密着すると、スキンプレート4の内周側とセグメント6の外周側との間隙部Sがシールされることになる。

さらに、形状記憶合金11は、形状記憶特性、もしくは超弾性特性を利用し、合金の復元力によって元の位置(収納位置P1)に戻すことが可能であり、これにより可動シール12を前記セグメント6に対して繰り返し離接させることができ、反復使用させることが可能となっている。

【0031】

このように構成されるシールド掘削機1では、図1に示すように、順次シールド掘削機1を前進させつつ、その後方でセグメント6を組み立てながらシールドトンネルを築造していく。すなわち、スキンプレート4の内側にセグメント6を組み立ててセグメントリングを構成し、シールドトンネルを築造していく。これとともに、推進ジャッキ5によって、最前部に覆工されたセグメント6を順次押圧していくことで、その反力によってシールド掘削機1は掘進方向への推進力を得て、シールド掘削機1を掘進させていく。すなわち、シールド掘削機1が掘進するに従い、その後方側の掘削孔内は順次セグメント6によって覆工されていき、シールドトンネルが築造されていく。このとき、テールシール7によって間隙部Sはシールされているので、掘削したトンネル孔内に存在する水がスキンプレート4の後端側から内部に浸入してくることが防止される。

【0032】

このようなシールド工法の施工途中において、損傷等したテールシール7を、新たなテールシールに交換する場合の交換方法について、図面に基づいて以下に説明する。

【0033】

先ず、図2および図7(a)に示すように、通常の掘進時、すなわち3段のテールシール7A〜7Cが正常な状態で作用し、セグメント6の外周面に当接して密着した状態となり、スキンプレート4が前方へ通過したセグメント6と掘削孔内壁との間隙部Sをシールしている。このとき、シールド掘削機1(図1)の前進に伴ってテールシール7A〜7Cは既設のセグメント6に対して摺動することになる。そして、間隙部Sには、セグメント6の内空側より充填材が充填される。

【0034】

次に、図7(b)に示すように、テールシール7の破損時において、掘進を停止させた状態でシール装置10を作用させる。つまり、図6に示すように、スキンプレート4に設けた加圧供給口8からエアーを放出することで、前後が押さえ金具14A、14Bによりスキンプレート4に固定されたゴム板13の中間部13cとスキンプレート4との間が加圧されて、トンネル内空側(セグメント6の外周面側)に接近する方向に向けてと凸面13dを形成して膨張する。このとき、凸状に膨らんだゴム板13で可動シール12の略中央部(シール本体部12cから先端シール部12b)をセグメント6側へ向けて押圧させる。これにより、可動シール12は、薄肉部12aとシール本体部12cとの境界付近(変形部12d)を支点にしてセグメント6側に回動し、先端シール部12bがセグメント6の外周面に当接することになる。このように可動シール12が止水位置P2に移動することで間隙部Sはシールされ、掘削孔内に存在する水がスキンプレート4の内部に侵入してくることを防止し、スキンプレート4内の止水を確実に行うことができる。

【0035】

なお、ゴム板13が加圧により膨張する構成であるので、加圧量により膨張可能体の膨張量、膨張率を任意に調整することが可能であるので、上述したスキンプレート内周面側の間隙部Sの高さ寸法のばらつきにも対応することができる。つまり、前記間隙部Sの高さ寸法に対して膨張可能体が追従自在となることから、その間隙部Sの大きさに関わらず、可動シール12をセグメント6の外周面に確実に密着させることが可能である。

【0036】

続いて、図7(c)に示すように、可動シール12より前方の既設のセグメント6を解体し、損傷したテールシール7の交換を行う。交換するテールシール7は、損傷したもののみを交換してもよいが、ここでは、3段のテールシール7A、7B、7Cが損傷したものとされ、そのうちシール装置10より前方に配列される2段のテールシール7B、7Cを新しいものに交換する。なお、シール装置10よりも後方に位置する最後段のテールシール7Aについては、破損していても交換せずにそのまま残しておく。

【0037】

また、本実施の形態では、最後段のテールシール7Aを破損状態のまま残しておくことから、当初設けておいた3段のテールシール7A、7B、7Cと同等の止水性を確保するため、最前列のテールシール7Cよりも前方側のスキンプレート4に予め設けておいた追加取付部9に4段目の新たなテールシール7Dを追加で取り付ける。

なお、4段目に新たなテールシール7Dを取り付ける代わりに2段目、3段目のテールシール7B、7Cを今まで使用していたものよりも性能の良いものにして、二列で同等の止水性能を確保するようにしてもよい。

【0038】

次に、図6および図7(d)に示すように、交換および新たに取付けたテールシール7B、7C、7Dの位置にセグメント6(図7(d)の破線)を建て込むと共に、膨張状態のゴム板13を縮退させる。具体的には、加圧供給口8からのエアーの供給を停止して加圧を止め、或いは負圧にすることで、ゴム板13を縮退させる。これにより、可動シール12に与えられるゴム板13による押圧が解放されることになる。

【0039】

そして、交換したテールシール7による止水機能が確保された状態で、可動シール12に組み込まれている形状記憶合金11を通電による温度制御により温度上昇させることで元の形状、すなわち収納位置P1(図3の状態)に回復させることができる。つまり、可動シール12は、セグメント6の外周面から離れて、その当接状態が解放されることになり、再び通常のシールド工法の施工に戻すことが可能となる。この後、再び通常のシールド工法の施工に戻り、シールドトンネルの築造を更に続けていく。

【0040】

なお、可動シール12をスキンプレート4側の薄肉部12a(或いは図6で変形部12d)を支点としてシール本体部12cおよび先端シール部12bを可動させるといった単純な変形により、セグメント6に対して離接させることができる。そして、可動シール12の変形が単純であるため、形状記憶合金11を温度制御して元の形状に戻すことも容易となり、繰り返し変形の安定性を向上させることができる。

【0041】

このように、可動シール12をセグメント6に対して離接させるシール装置10を用いることで、簡単な構造により損傷したテールシール7を容易に交換することができるうえ、従来のようなスキンプレート後方のテールボイド付近に地盤改良を施す必要がなくなることから、作業効率を向上させることができる。

【0042】

また、可動シール12が繰り返し離接可能な構造、すなわちシール装置10が何度でも使用することが可能であるので、テールシール交換時にシール装置10を使用してもこのシール装置10自体の交換が不要となる。そのため、複数回にわたってテールシール7の交換が必要となる長距離シールド掘進において、好適に採用することができ、テールシール7の破損による交換という不確定な工程遅延を防げるうえ、シールの摩耗等による機能低下を予想して定期的にテールシール7の交換を作業工程に取り入れることで計画的な掘進が可能である。

【0043】

しかも、可動シール12は、形状記憶合金11による変形の無い元の形状時(図3に示す収納位置P1)において、シール面がスキンプレート4の内周面に沿って略平行となる状態で配設されているので、通常の掘進時には、可動シール12がスキンプレート4の内周面に沿って略平行となる状態で配置され、間隙部Sに作用する水圧を可動シール12の面で受けることがなくなる。そのため、テールシール7の交換時以外のときにおける可動シール12の損傷を抑えることができ、これによりテールシール交換時にシール装置10を繰り返し使用することができる。

【0044】

また、シール装置10の加圧力を適宜調整することによって、ゴム板13の突出する膨張量を制御することで、可動シール12の押圧力(密着力)も調整することが可能であり、例えば止水が不十分である場合には、加圧力を増大させるように制御することで、確実な止水を行うことができる。そのため、シールド工法の施工途中においてテールシール7を何度でも交換することができる。

【0045】

上述のように本実施の形態によるトンネル掘削機用シール装置及びこれを備えたトンネル掘削機では、可動シール12をセグメント6に対して離接可能なシール装置10を用いることで、従来のようなスキンプレート後方のテールボイド付近に地盤改良を施す必要がなくなり、またシール装置10が繰り返し使用可能であって交換も不要となることから、作業効率の向上が図れ、損傷したテールシール6を容易に交換することができ、突発的な工程遅延を短縮できるうえ、修復工事費の低減を図ることができる。

【0046】

次に、本発明の実施の形態によるトンネル掘削機用シール装置及びこれを備えたトンネル掘削機の変形例について、添付図面に基づいて説明するが、上述の実施の形態と同一又は同様な部材、部分には同一の符号を用いて説明を省略し、実施の形態と異なる構成について説明する。

【0047】

図8に示すように、第1変形例による可能シール12Aは、スキンプレート4(図3参照)側の表面12eに形状記憶合金11を一体的に配置させたものであり、その点で形状記憶合金11を内蔵させた上記実施の形態とは異なっている。

また、図9に示す第2変形例による可動シール12Bは、セグメント6(図3参照)側の表面12fに形状記憶合金11を一体的に配置させたものである。なお、本第2変形例では、可動シール12の薄肉部12aとシール本体部12cの下面同士が平坦な構成となっている。

第1変形例および第2変形例による可動シール12A、12Bにおいても上述した実施の形態と同様に、変形した後の形状記憶合金11を通電による加熱温度制御により温度上昇させることで元の形状、すなわち収納位置P1(図3の状態)に回復させることができる。

【0048】

以上、本発明によるトンネル掘削機用シール装置及びこれを備えたトンネル掘削機の実施の形態について説明したが、本発明は上記の実施の形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

例えば、本実施の形態ではシール装置10として可動シール12をゴム板13の膨張作用によりセグメント6側に押圧する構成としているが、このような構造に限定されることはない。例えば、エアーの供給により膨張させるものではなく、水により加圧する構造でも良い。また、スキンプレート4からエアー等を供給することで膨張するゴム板13に代えて、ゴム製の袋体を膨張させるものであってもかまわない。

【0049】

また、シール装置10の取り付け位置も最後段とその前方のテールシール7A、7Bの間であることに限定されることはなく、すべてのテールシールより後方の位置にシール装置10を配置とすることも可能である。

さらに、可動シール12の形状、大きさ、材質、金属板16の配置状態などの構成、およびテールシール7の段数、止水性能などの構成は、シールド掘削機の外径寸法、水圧等の条件に応じて任意に設定することができる。

【符号の説明】

【0050】

1 シールド掘削機

2 カッター

3 シールド本体

4 スキンプレート

6 セグメント(覆工体)

7、7A、7B、7C、7D テールシール

8 加圧供給口(加圧供給部)

9 追加取付部

10 シール装置

11 形状記憶合金

12、12A、12B 可動シール

12a 薄肉部(固定部)

12b 先端シール部

12c シール本体部

12d 変形部

13 ゴム板(膨張可能体)

14A、14B 押さえ金具

S 間隙部

P1 収納位置

P2 止水位置

【技術分野】

【0001】

本発明は、トンネル掘削機用シール装置及びこれを備えたトンネル掘削機に関する。

【背景技術】

【0002】

従来、高水圧下でのシールドトンネル工法では、シールド工法の施工途中でテールシールが磨耗、破損した場合、このテールシールで止水ができなくなるので、シールド機内に高水圧の地下水や土砂が流入してトンネルが水没したり、地山に空洞が形成されるといったことが想定される。これを防ぐために、高水圧下におけるシールドトンネル工事では、既設セグメントとスキンプレートとの間で膨張する部材からなる緊急止水装置(シール装置)を装備したシールド掘削機を採用したものが知られている。

このような緊急止水装置を備えたシールド掘削機の場合、テールシールが破損等したとき、緊急止水装置を一時的に膨張させて止水した後、スキンプレート及びセグメントを囲む範囲の背面の地山を地盤改良して水を止め、その後セグメントを撤去し、テールシールを新しいものに交換することが行われている(例えば、特許文献1参照)。

【0003】

特許文献1には、シールドジャッキのスプレッダと既設のセグメントとの間でテールプレート内周方向に連続した止水チューブを膨張させ、この膨張させた止水チューブをシールドジャッキにより既設セグメントの端部に押し付け、テールシール部からの出水に対して止水壁を構成し、テールシールの交換時には薬液注入又は凍結工法によりテールシール部の周辺地山を固める方法について開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平3−247897号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来のテールシールの交換方法では、以下のような問題があった。

すなわち、長距離シールドトンネルの場合には、テールシールの破損の可能性が高まることになり、1回だけでなく複数回の破損も考えられる。従来技術だと、その都度、適宜な改良手段を用いてシールド掘削機の後方部分を地盤改良をしてテールシールの交換、および次の破損に備えて緊急止水装置の交換をすることになり、その度に工程遅延となるという問題があり、その点で改良の余地があった。

【0006】

本発明は、上述する問題点に鑑みてなされたもので、交換時の地盤改良を不要にするとともに、シール装置の交換も不要とすることで、作業効率の向上が図れ、突発的な工程遅延を短縮できるうえ、修復工事費の低減を図ることができるトンネル掘削機用シール装置及びこれを備えたトンネル掘削機を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明に係るトンネル掘削機用シール装置では、トンネル掘削機のスキンプレート内周面に設けられ、スキンプレートの内周面とトンネル掘削機の後方機内で組み立てられる覆工体の外周面との間隙部をシールするテールシールとともに配列されるトンネル掘削機用シール装置であって、スキンプレート内周面に配置されるとともに、所定の温度環境によって元の形状に回復する形状記憶合金が組み込まれてなり、覆工体の外周面に対して当接して間隙部をシールする可動シールを備え、可動シールは、形状記憶合金を所定の温度環境により適宜変形させることで、覆工体に対して繰り返し離接させる構成としたことを特徴としている。

【0008】

また、本発明に係るトンネル掘削機では、トンネル掘削機のスキンプレートの内周面とトンネル掘削機の後方機内で組み立てられる覆工体の外周面との間隙部をシールするテールシールと、所定の温度環境により覆工体の外周面に対して繰り返し離接可能な形状記憶合金が組込まれた可動シールを有するシール装置とを備えたことを特徴としている。

【0009】

本発明では、シールド工法の施工途中で、損傷したテールシールを交換する際、可動シールを変形させて覆工体の外周面に当接させることで間隙部がシールされ、掘削孔内に存在する水がスキンプレートの内部に侵入してくることを防止し、スキンプレート内の止水を確実に行うことができる。そして、この状態において、可動シールより前方の覆工体を解体し、その可動シールよりも前方に配列される損傷したテールシールを新しいものに交換し、その後、新たに取付けたテールシールの位置に覆工体を建て込む。さらに、交換したテールシールによる止水機能が確保された状態で、可動シールに組み込まれている形状記憶合金を通電による温度制御により温度上昇させることで元の形状に回復させることができる。つまり、可動シールは、覆工体の外周面から離れて、その当接状態が解放されることになり、これにより再び通常のシールド工法の施工に戻すことが可能となる。

このように、可動シールを覆工体に対して離接させるシール装置を用いることで、簡単な構造により損傷したテールシールを容易に交換することができるうえ、従来のようなスキンプレート後方のテールボイド付近に地盤改良を施す必要がなくなることから、作業効率を向上させることができる。

【0010】

また、可動シールが繰り返し離接可能な構造、すなわちシール装置が何度でも使用することが可能であるので、テールシール交換時にシール装置を使用してもこのシール装置自体の交換が不要となる。そのため、複数回にわたってテールシールの交換が必要となる長距離シールド掘進において、好適に採用することができ、テールシールの破損による交換という不確定な工程遅延を防げるうえ、シールの摩耗等による機能低下を予想して定期的にテールシールの交換を作業工程に取り入れることで計画的な掘進が可能である。

【0011】

また、本発明に係るトンネル掘削機用シール装置では、スキンプレート内周面には、覆工体側に向けて凸状に膨張するとともに、可動シールを膨張作用により覆工体側に押圧する膨張可能体が設けられていることが好ましい。

本発明では、テールシールの交換時に膨張可能体を覆工体側に向けて凸状に膨張させ、これにより可動シールを覆工体側に押圧してその覆工体の外周面に当接させることで間隙部をシールすることができる。そして、テールシールの交換後において可動シールを覆工体の外周面から離すときには、膨張可能体を縮退させることで、可動シールに対する押圧状態を解放しつつ、上述したように可動シールの形状記憶合金に通電することで、可動シールが覆工体から離れ、元の状態に戻すことができる。

【0012】

また、本発明に係るトンネル掘削機用シール装置では、膨張可能体は、スキンプレートに設けられた加圧供給部による加圧により膨張することが好ましい。

本発明では、膨張可能体をスキンプレートに設けた加圧供給部から加圧することで、覆工体側に向けて凸状に膨張させることができ、また加圧供給部による加圧を停止させ、或いは負圧にすることで、膨張可能体を縮退させることができる。

そして、加圧量により膨張可能体の膨張量、膨張率を任意に調整することが可能であるので、上述したスキンプレート内周面側の間隙部の高さ寸法のばらつきにも対応することができる。つまり、前記間隙部の高さ寸法に対して膨張可能体が追従自在となることから、その間隙部の大きさに関わらず、可動シールを覆工体の外周面に確実に密着させることが可能である。

【0013】

また、本発明に係るトンネル掘削機用シール装置では、可動シールは、一端がスキンプレート側に一体的に固定され、この固定部を支点にして他端が覆工体に対して離接するようにして変形することが好ましい。

本発明では、可動シールをスキンプレート側の固定部を支点として他端側を可動させるといった単純な変形により、覆工体に対して離接させることができる。そして、可動シールの変形が単純であるため、形状記憶合金を温度制御して元の形状に戻すことも容易となり、繰り返し変形の安定性を向上させることができる。

【0014】

また、本発明に係るトンネル掘削機では、シール装置は、複数列設けられるテールシールのうち隣り合う所定の2列間に配置されていることが好ましい。

本発明では、トンネル掘進方向でシール装置の前方に配列されるテールシールについては、シール装置で止水することで交換が可能である。一方、通常の掘進時には、シール装置の後方に配列されるテールシールの止水機構によって、シール装置の可動シールが受ける水圧が抑制され、損傷を防止することができる。

【0015】

また、本発明に係るトンネル掘削機では、トンネル掘進方向で最前列に位置するテールシールの前方に、別の新たなテールシールの取付部が設けられていてもよい。

この場合、シール装置により間隙部をシールした後に、損傷したテールシールの交換だけでなく、予め別の新たなテールシールの取付部を備えておくことで、この取付部に新たなテールシールを取り付けて、テールシールの段数を増加することができる。

【発明の効果】

【0016】

本発明のトンネル掘削機用シール装置及びこれを備えたトンネル掘削機によれば、可動シールを覆工体に対して離接可能なシール装置を用いることで、従来のようなスキンプレート後方のテールボイド付近に地盤改良を施す必要がなくなり、またシール装置が繰り返し使用可能であって交換も不要となることから、作業効率の向上が図れ、損傷したテールシールを容易に交換することができ、突発的な工程遅延を短縮できるうえ、修復工事費の低減を図ることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施の形態によるシールド掘削機の全体構成を示す概略側断面図である。

【図2】図1に示すシールド掘削機におけるテール部の拡大側断面図である。

【図3】シール装置の詳細な構成を示す側断面図である。

【図4】シール装置をトンネル内空側から見た図であって、図3に示すA−A線矢視図である。

【図5】シール装置の可動シールの側断面図であって、ゴム板に取り付ける前の状態を示す図である。

【図6】テールシール交換時におけるシール装置の状態を示す図であって、図3に対応する図である。

【図7】(a)〜(d)はテールシールの交換方法を示す図である。

【図8】第1変形例による可動シールを示す側断面図であって、図5に対応する図である。

【図9】第2変形例による可動シールを示す側断面図であって、図5に対応する図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態によるトンネル掘削機用シール装置及びこれを備えたトンネル掘削機について、図面に基づいて説明する。

【0019】

図1の符号1は、本実施の形態によるシール装置10を備えたシールド掘削機を示している。

このシールド掘削機1は、地山に掘削孔を掘進するためのカッター2をシールド本体3の前方側に備えるとともに、シールド本体3から後方側に向けて筒状をなして延在するスキンプレート4を備えた構成となっている。そして、シールド本体3の内部またはスキンプレート4の内部には、推進ジャッキ5が周方向に複数備えられている。この推進ジャッキ5は、掘進方向に伸縮することで、スキンプレート4の内側に順次組み立てられていくセグメント6を押圧し、その反力でシールド掘削機1を掘進させるものである。なお、この他にも、シールド本体3内部またはスキンプレート4内部には、掘削した土砂を後方に送るための搬送装置や、セグメントを所定形状に組み立てるエレクタ等の各種装置が備えられている。

ここで、シールド掘削機1の掘削方向で、前進側を「前方」とし、その反対側を「後方」として以下統一して用いる。

【0020】

スキンプレート4は、シールド本体3と外形及び断面積が略同一となっている筒状体であって、シールド掘削機1の外殻をなすものである。このスキンプレート4の内側に、セグメント6をリング状に組み立てていくとともに、これを順次筒状に連結していくことで、シールド掘削機1の後方には、シールドトンネルが順次築造されることになる。

【0021】

スキンプレート4の後方の内周側には、セグメント6の外周側に押圧されて、スキンプレート4の内周側とセグメント6の外周側との間隙部Sをシールするテールシール7が全周にわたって取り付けられている。ここでは、図2に示すように、テールシール7を掘進初期段階で3段とし、最後段から前方に向けて順に符号7A、7B、7Cとする。最後段のテールシール7Aと、その前段のテールシール7Bとの間には、緊急止水時に使用するためのシール装置10が配置されている。なお、テールシール7の段数を3段としているのは、掘進初期段階であり、詳しくは後述するがテールシール7の補修時にはこれら3段より前方側に適宜新たなテールシール7を取り付けることで4段以上になる場合もある。

このように、シール装置10が隣り合う所定の2列のテールシール7A、7B間に配置されているので、トンネル掘進方向で前方に配列されるテールシール7B、7Cについては、シール装置10で止水することで交換が可能である。

【0022】

また、最後段とその前段のテールシール7A、7Bとの間の位置のスキンプレート4には、その内周面に加圧供給口8(加圧供給部)が設けられている(図3参照)。この加圧供給口8は、エアーを噴出、或いは吸引することで、後述するシール装置10のゴム板13を膨張、縮退させるためのものであり、図3および図6ではスキンプレート4を貫通した図となっているが、例えば空気圧縮機等にスキンプレート4内に設けられる配管に接続している。

【0023】

これらテールシール7A〜7Cは、シールド掘削機1の掘進に伴ってセグメント6の外周側と摺動され、間隙部Sをシールした状態のまま移動していく。そのため、間隙部Sをシールして、掘削したトンネル孔内に存在する水等がスキンプレート4の内部に浸入してくることが的確に防止されるようになっている。また、テールシール7とともに潤滑剤注入機構(図示省略)が設けられており、グリース等の潤滑剤を摺動部およびテールシール7Aと7B間、7Bと7C間に注入して、テールシール7が円滑に摺動できるとともに止水性を高めるようになっている。

【0024】

なお、テールシール7の構成は、3段ともにほぼ同一形状となっているが、周囲の水圧等の程度によっては、最後段のテールシール7Aをそれより前段のものよりも若干大型として、より高いシール性能を確保できるようにしてもよい。

また、テールシール7を掘進初期段階で計3段設けるようにしているが、これに限定されるものではなく、スキンプレートの外径寸法や周囲の水圧等の程度によって、段数は適宜変更可能である。

【0025】

次に、上述したトンネル掘削機1に設けられるシール装置10について、具体的に説明する。

図2および図3に示すように、シール装置10は、スキンプレート4の内周面に配置されるとともに、形状記憶合金11を内蔵し、セグメント6の外周面に対して当接して間隙部Sをシールする可動シール12を備え、さらにスキンプレート4の内周面には、セグメント6側に向けて凸状に膨張するとともに、可動シール12を膨張作用によりセグメント6側に押圧するゴム板13(膨張可能体)を設けた構成となっている。

なお、この形状記憶合金11は、ある所定の温度環境においての形状を記憶することができるもので、例えば、応力がかけられて変形しても、その所定の温度環境になるように温度変化を与えれば、元の形状に戻る性質(形状記憶特性)を有するものである。その所定の温度環境がシールド環境下における常温(例えば20℃程度)近辺になっていれば、一旦変形したとしても、そのシールド環境下においては自然と元の形状に戻ることになる。

【0026】

図2乃至図4に示すように、ゴム板13は、リング状をなし、最後段とその前段のテールシール7A、7Bどうしの間で一定の幅を有してスキンプレート4の内周面に沿って全周にわたって設けられ、当該ゴム板13の前端部13aと後端部13bとのそれぞれが周方向に一定の間隔をもって押さえ金具14A、14Bで押さえ付けられた状態でボルト15によってスキンプレート4に固定されている。ゴム板13の前端部13aと後端部13bとはスキンプレート4に対して液密な状態で固定され、前端部13aと後端部13bとの間の中間部13cは非固定状態となっている。つまり、ゴム板13は、中間部13cがスキンプレート4との間に設けられた加圧供給口8から供給されるエアーによって加圧され、セグメント6側に向けて凸状に膨張することになる(図6参照)。

【0027】

また、図2に示すように、スキンプレート4の最前段のテールシール7Cより前方の位置には、テールシール7の交換時において、後から別の新たなテールシール7を追加で取り付けることを可能とする追加取付部9が設けられている。

【0028】

図5に示すように、可動シール12は、平板リング状をなし、変形の無い形状時(図3に示す収納位置P1)において、シール面がゴム板13の内周面側に沿って重なるようにして略平行に設けられ、前方側(後述する薄肉部12a)がゴム板13とともに前記押さえ金具14Aによって押さえ付けられて前記ボルト15によってスキンプレート4に一体的に固定されている。

図3、図4および図5に示すように、可動シール12は、前方側の押さえ金具14Aで押さえ付けられる固定部が薄肉部12aになっており、後方側にセグメント6に対して密着するための先端シール部12bを備え、その薄肉部12aと先端シール部12bとの間に位置するシール本体部12cには短冊状の複数の金属板16、16、…が周方向に一定の間隔をもって内蔵されており、シール本体部12cに所定の強度をもたせている。なお、可動シール12のシール本体部12cの強度としては、ゴム板13の膨張によって押圧されたときに、このゴム板13に追従して湾曲しない程度の強度を有している。

【0029】

そして、可動シール12の薄肉部12aからシール本体部12cの中間までには、前記形状記憶合金11が可動シール12の周方向全周にわたって内蔵されている。形状記憶特性を利用した形状記憶合金11は、金属への通電もしくは周囲から金属を変態温度まで温めることによる温度制御装置(図示省略)によって温度変化が与えられるようになっている。

【0030】

このような可動シール12は、図6に示すように、ゴム板13の膨張によってセグメント6側に押圧されて薄肉部12aとシール本体部12cとの境界付近の脆弱部(変形部12d)でセグメント6側に向けて屈折するようにして変形する。そして、先端シール部12bがセグメント6の外周面に密着すると、スキンプレート4の内周側とセグメント6の外周側との間隙部Sがシールされることになる。

さらに、形状記憶合金11は、形状記憶特性、もしくは超弾性特性を利用し、合金の復元力によって元の位置(収納位置P1)に戻すことが可能であり、これにより可動シール12を前記セグメント6に対して繰り返し離接させることができ、反復使用させることが可能となっている。

【0031】

このように構成されるシールド掘削機1では、図1に示すように、順次シールド掘削機1を前進させつつ、その後方でセグメント6を組み立てながらシールドトンネルを築造していく。すなわち、スキンプレート4の内側にセグメント6を組み立ててセグメントリングを構成し、シールドトンネルを築造していく。これとともに、推進ジャッキ5によって、最前部に覆工されたセグメント6を順次押圧していくことで、その反力によってシールド掘削機1は掘進方向への推進力を得て、シールド掘削機1を掘進させていく。すなわち、シールド掘削機1が掘進するに従い、その後方側の掘削孔内は順次セグメント6によって覆工されていき、シールドトンネルが築造されていく。このとき、テールシール7によって間隙部Sはシールされているので、掘削したトンネル孔内に存在する水がスキンプレート4の後端側から内部に浸入してくることが防止される。

【0032】

このようなシールド工法の施工途中において、損傷等したテールシール7を、新たなテールシールに交換する場合の交換方法について、図面に基づいて以下に説明する。

【0033】

先ず、図2および図7(a)に示すように、通常の掘進時、すなわち3段のテールシール7A〜7Cが正常な状態で作用し、セグメント6の外周面に当接して密着した状態となり、スキンプレート4が前方へ通過したセグメント6と掘削孔内壁との間隙部Sをシールしている。このとき、シールド掘削機1(図1)の前進に伴ってテールシール7A〜7Cは既設のセグメント6に対して摺動することになる。そして、間隙部Sには、セグメント6の内空側より充填材が充填される。

【0034】

次に、図7(b)に示すように、テールシール7の破損時において、掘進を停止させた状態でシール装置10を作用させる。つまり、図6に示すように、スキンプレート4に設けた加圧供給口8からエアーを放出することで、前後が押さえ金具14A、14Bによりスキンプレート4に固定されたゴム板13の中間部13cとスキンプレート4との間が加圧されて、トンネル内空側(セグメント6の外周面側)に接近する方向に向けてと凸面13dを形成して膨張する。このとき、凸状に膨らんだゴム板13で可動シール12の略中央部(シール本体部12cから先端シール部12b)をセグメント6側へ向けて押圧させる。これにより、可動シール12は、薄肉部12aとシール本体部12cとの境界付近(変形部12d)を支点にしてセグメント6側に回動し、先端シール部12bがセグメント6の外周面に当接することになる。このように可動シール12が止水位置P2に移動することで間隙部Sはシールされ、掘削孔内に存在する水がスキンプレート4の内部に侵入してくることを防止し、スキンプレート4内の止水を確実に行うことができる。

【0035】

なお、ゴム板13が加圧により膨張する構成であるので、加圧量により膨張可能体の膨張量、膨張率を任意に調整することが可能であるので、上述したスキンプレート内周面側の間隙部Sの高さ寸法のばらつきにも対応することができる。つまり、前記間隙部Sの高さ寸法に対して膨張可能体が追従自在となることから、その間隙部Sの大きさに関わらず、可動シール12をセグメント6の外周面に確実に密着させることが可能である。

【0036】

続いて、図7(c)に示すように、可動シール12より前方の既設のセグメント6を解体し、損傷したテールシール7の交換を行う。交換するテールシール7は、損傷したもののみを交換してもよいが、ここでは、3段のテールシール7A、7B、7Cが損傷したものとされ、そのうちシール装置10より前方に配列される2段のテールシール7B、7Cを新しいものに交換する。なお、シール装置10よりも後方に位置する最後段のテールシール7Aについては、破損していても交換せずにそのまま残しておく。

【0037】

また、本実施の形態では、最後段のテールシール7Aを破損状態のまま残しておくことから、当初設けておいた3段のテールシール7A、7B、7Cと同等の止水性を確保するため、最前列のテールシール7Cよりも前方側のスキンプレート4に予め設けておいた追加取付部9に4段目の新たなテールシール7Dを追加で取り付ける。

なお、4段目に新たなテールシール7Dを取り付ける代わりに2段目、3段目のテールシール7B、7Cを今まで使用していたものよりも性能の良いものにして、二列で同等の止水性能を確保するようにしてもよい。

【0038】

次に、図6および図7(d)に示すように、交換および新たに取付けたテールシール7B、7C、7Dの位置にセグメント6(図7(d)の破線)を建て込むと共に、膨張状態のゴム板13を縮退させる。具体的には、加圧供給口8からのエアーの供給を停止して加圧を止め、或いは負圧にすることで、ゴム板13を縮退させる。これにより、可動シール12に与えられるゴム板13による押圧が解放されることになる。

【0039】

そして、交換したテールシール7による止水機能が確保された状態で、可動シール12に組み込まれている形状記憶合金11を通電による温度制御により温度上昇させることで元の形状、すなわち収納位置P1(図3の状態)に回復させることができる。つまり、可動シール12は、セグメント6の外周面から離れて、その当接状態が解放されることになり、再び通常のシールド工法の施工に戻すことが可能となる。この後、再び通常のシールド工法の施工に戻り、シールドトンネルの築造を更に続けていく。

【0040】

なお、可動シール12をスキンプレート4側の薄肉部12a(或いは図6で変形部12d)を支点としてシール本体部12cおよび先端シール部12bを可動させるといった単純な変形により、セグメント6に対して離接させることができる。そして、可動シール12の変形が単純であるため、形状記憶合金11を温度制御して元の形状に戻すことも容易となり、繰り返し変形の安定性を向上させることができる。

【0041】

このように、可動シール12をセグメント6に対して離接させるシール装置10を用いることで、簡単な構造により損傷したテールシール7を容易に交換することができるうえ、従来のようなスキンプレート後方のテールボイド付近に地盤改良を施す必要がなくなることから、作業効率を向上させることができる。

【0042】

また、可動シール12が繰り返し離接可能な構造、すなわちシール装置10が何度でも使用することが可能であるので、テールシール交換時にシール装置10を使用してもこのシール装置10自体の交換が不要となる。そのため、複数回にわたってテールシール7の交換が必要となる長距離シールド掘進において、好適に採用することができ、テールシール7の破損による交換という不確定な工程遅延を防げるうえ、シールの摩耗等による機能低下を予想して定期的にテールシール7の交換を作業工程に取り入れることで計画的な掘進が可能である。

【0043】

しかも、可動シール12は、形状記憶合金11による変形の無い元の形状時(図3に示す収納位置P1)において、シール面がスキンプレート4の内周面に沿って略平行となる状態で配設されているので、通常の掘進時には、可動シール12がスキンプレート4の内周面に沿って略平行となる状態で配置され、間隙部Sに作用する水圧を可動シール12の面で受けることがなくなる。そのため、テールシール7の交換時以外のときにおける可動シール12の損傷を抑えることができ、これによりテールシール交換時にシール装置10を繰り返し使用することができる。

【0044】

また、シール装置10の加圧力を適宜調整することによって、ゴム板13の突出する膨張量を制御することで、可動シール12の押圧力(密着力)も調整することが可能であり、例えば止水が不十分である場合には、加圧力を増大させるように制御することで、確実な止水を行うことができる。そのため、シールド工法の施工途中においてテールシール7を何度でも交換することができる。

【0045】

上述のように本実施の形態によるトンネル掘削機用シール装置及びこれを備えたトンネル掘削機では、可動シール12をセグメント6に対して離接可能なシール装置10を用いることで、従来のようなスキンプレート後方のテールボイド付近に地盤改良を施す必要がなくなり、またシール装置10が繰り返し使用可能であって交換も不要となることから、作業効率の向上が図れ、損傷したテールシール6を容易に交換することができ、突発的な工程遅延を短縮できるうえ、修復工事費の低減を図ることができる。

【0046】

次に、本発明の実施の形態によるトンネル掘削機用シール装置及びこれを備えたトンネル掘削機の変形例について、添付図面に基づいて説明するが、上述の実施の形態と同一又は同様な部材、部分には同一の符号を用いて説明を省略し、実施の形態と異なる構成について説明する。

【0047】

図8に示すように、第1変形例による可能シール12Aは、スキンプレート4(図3参照)側の表面12eに形状記憶合金11を一体的に配置させたものであり、その点で形状記憶合金11を内蔵させた上記実施の形態とは異なっている。

また、図9に示す第2変形例による可動シール12Bは、セグメント6(図3参照)側の表面12fに形状記憶合金11を一体的に配置させたものである。なお、本第2変形例では、可動シール12の薄肉部12aとシール本体部12cの下面同士が平坦な構成となっている。

第1変形例および第2変形例による可動シール12A、12Bにおいても上述した実施の形態と同様に、変形した後の形状記憶合金11を通電による加熱温度制御により温度上昇させることで元の形状、すなわち収納位置P1(図3の状態)に回復させることができる。

【0048】

以上、本発明によるトンネル掘削機用シール装置及びこれを備えたトンネル掘削機の実施の形態について説明したが、本発明は上記の実施の形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

例えば、本実施の形態ではシール装置10として可動シール12をゴム板13の膨張作用によりセグメント6側に押圧する構成としているが、このような構造に限定されることはない。例えば、エアーの供給により膨張させるものではなく、水により加圧する構造でも良い。また、スキンプレート4からエアー等を供給することで膨張するゴム板13に代えて、ゴム製の袋体を膨張させるものであってもかまわない。

【0049】

また、シール装置10の取り付け位置も最後段とその前方のテールシール7A、7Bの間であることに限定されることはなく、すべてのテールシールより後方の位置にシール装置10を配置とすることも可能である。

さらに、可動シール12の形状、大きさ、材質、金属板16の配置状態などの構成、およびテールシール7の段数、止水性能などの構成は、シールド掘削機の外径寸法、水圧等の条件に応じて任意に設定することができる。

【符号の説明】

【0050】

1 シールド掘削機

2 カッター

3 シールド本体

4 スキンプレート

6 セグメント(覆工体)

7、7A、7B、7C、7D テールシール

8 加圧供給口(加圧供給部)

9 追加取付部

10 シール装置

11 形状記憶合金

12、12A、12B 可動シール

12a 薄肉部(固定部)

12b 先端シール部

12c シール本体部

12d 変形部

13 ゴム板(膨張可能体)

14A、14B 押さえ金具

S 間隙部

P1 収納位置

P2 止水位置

【特許請求の範囲】

【請求項1】

トンネル掘削機のスキンプレート内周面に設けられ、前記スキンプレートの内周面と前記トンネル掘削機の後方機内で組み立てられる覆工体の外周面との間隙部をシールするテールシールとともに配列されるトンネル掘削機用シール装置であって、

前記スキンプレート内周面に配置されるとともに、所定の温度環境によって元の形状に回復する形状記憶合金が組み込まれてなり、前記覆工体の外周面に対して当接して前記間隙部をシールする可動シールを備え、

該可動シールは、前記形状記憶合金を所定の温度環境により適宜変形させることで、前記覆工体に対して繰り返し離接させる構成としたことを特徴とするトンネル掘削機用シール装置。

【請求項2】

前記スキンプレート内周面には、前記覆工体側に向けて凸状に膨張するとともに、前記可動シールを膨張作用により前記覆工体側に押圧する膨張可能体が設けられていることを特徴とする請求項1に記載のトンネル掘削機用シール装置。

【請求項3】

前記膨張可能体は、前記スキンプレートに設けられた加圧供給部による加圧により膨張することを特徴とする請求項2に記載のトンネル掘削機用シール装置。

【請求項4】

前記可動シールは、一端が前記スキンプレート側に一体的に固定され、この固定部を支点にして他端が前記覆工体に対して離接するようにして変形することを特徴とする請求項1乃至3のいずれかに記載のトンネル掘削機用シール装置。

【請求項5】

トンネル掘削機のスキンプレートの内周面と前記トンネル掘削機の後方機内で組み立てられる覆工体の外周面との間隙部をシールするテールシールと、

所定の温度環境により前記覆工体の外周面に対して繰り返し離接可能な形状記憶合金が組込まれた可動シールを有するシール装置と、

を備えたことを特徴とするトンネル掘削機。

【請求項6】

前記シール装置は、複数列設けられる前記テールシールのうち隣り合う所定の2列間に配置されていることを特徴とする請求項5に記載のトンネル掘削機。

【請求項7】

トンネル掘進方向で最前列に位置する前記テールシールの前方に、別の新たなテールシールの取付部が設けられていることを特徴とする請求項5又は6に記載のトンネル掘削機。

【請求項1】

トンネル掘削機のスキンプレート内周面に設けられ、前記スキンプレートの内周面と前記トンネル掘削機の後方機内で組み立てられる覆工体の外周面との間隙部をシールするテールシールとともに配列されるトンネル掘削機用シール装置であって、

前記スキンプレート内周面に配置されるとともに、所定の温度環境によって元の形状に回復する形状記憶合金が組み込まれてなり、前記覆工体の外周面に対して当接して前記間隙部をシールする可動シールを備え、

該可動シールは、前記形状記憶合金を所定の温度環境により適宜変形させることで、前記覆工体に対して繰り返し離接させる構成としたことを特徴とするトンネル掘削機用シール装置。

【請求項2】

前記スキンプレート内周面には、前記覆工体側に向けて凸状に膨張するとともに、前記可動シールを膨張作用により前記覆工体側に押圧する膨張可能体が設けられていることを特徴とする請求項1に記載のトンネル掘削機用シール装置。

【請求項3】

前記膨張可能体は、前記スキンプレートに設けられた加圧供給部による加圧により膨張することを特徴とする請求項2に記載のトンネル掘削機用シール装置。

【請求項4】

前記可動シールは、一端が前記スキンプレート側に一体的に固定され、この固定部を支点にして他端が前記覆工体に対して離接するようにして変形することを特徴とする請求項1乃至3のいずれかに記載のトンネル掘削機用シール装置。

【請求項5】

トンネル掘削機のスキンプレートの内周面と前記トンネル掘削機の後方機内で組み立てられる覆工体の外周面との間隙部をシールするテールシールと、

所定の温度環境により前記覆工体の外周面に対して繰り返し離接可能な形状記憶合金が組込まれた可動シールを有するシール装置と、

を備えたことを特徴とするトンネル掘削機。

【請求項6】

前記シール装置は、複数列設けられる前記テールシールのうち隣り合う所定の2列間に配置されていることを特徴とする請求項5に記載のトンネル掘削機。

【請求項7】

トンネル掘進方向で最前列に位置する前記テールシールの前方に、別の新たなテールシールの取付部が設けられていることを特徴とする請求項5又は6に記載のトンネル掘削機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−2009(P2012−2009A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−139522(P2010−139522)

【出願日】平成22年6月18日(2010.6.18)

【出願人】(000002299)清水建設株式会社 (2,433)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月18日(2010.6.18)

【出願人】(000002299)清水建設株式会社 (2,433)

【Fターム(参考)】

[ Back to top ]