トンネル接続部止水構造およびトンネル接続部止水方法

【課題】薬液の注入量を低減できるとともに、止水板を設けなくても止水性の高いトンネル接続部止水構造およびトンネル接続部止水方法を提供する。

【解決手段】互いに平行に連接される複数のトンネル2,2の接続部3の止水をするためのトンネル接続部止水構造1であって、前記接続部分3の外側に、袋体4内にモルタルなどの充填材5を充填することで形成される遮蔽体6が設けられており、この遮蔽体6は、一方のトンネル2の外周壁18から前記袋体4内に充填材5を充填することで他方のトンネル2の外周壁18に到達するように形成されている。

【解決手段】互いに平行に連接される複数のトンネル2,2の接続部3の止水をするためのトンネル接続部止水構造1であって、前記接続部分3の外側に、袋体4内にモルタルなどの充填材5を充填することで形成される遮蔽体6が設けられており、この遮蔽体6は、一方のトンネル2の外周壁18から前記袋体4内に充填材5を充填することで他方のトンネル2の外周壁18に到達するように形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、互いに平行に連接される複数のトンネルの接続部の止水をするためのトンネル接続部止水構造およびトンネル接続部止水方法に関する。

【背景技術】

【0002】

近年、大断面トンネルを構築するのに、複数の小断面トンネルを平行に連接して、これらを相互に連結することで、外殻を構築し、その内部を汎用機械で掘削する工法が多く採用されている。

【0003】

従来、隣接する前記小断面トンネルの接続部を止水するには、各小断面トンネルを構築した後に、トンネル内から接続部の地山にセメントミルクなどの薬液を注入して地山を固めて止水を行うようになっていた。

【0004】

ところで、推進工法やシールド工法などによってトンネルを構築した場合、トンネル外周面と地山との間に発生するテールボイドに裏込め材を注入するのに、袋体内に裏込め材を注入してテールボイド内で膨張させる方法が用いられていた(例えば、特許文献1乃至特許文献6参照)。これらの袋体は、地山の山留めを行うためのものであって、トンネルの外周方向全周に沿って設けられていた。

【特許文献1】特許第3457647号公報

【特許文献2】特許第2648665号公報

【特許文献3】特公昭59−18519号公報

【特許文献4】特開平9−287391号公報

【特許文献5】特開2004−11134号公報

【特許文献6】実公昭50−38994号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、前記した従来の止水方法では、地山の状態によっては、大量の薬液を注入しなければならず、トンネル間の隙間を鉄板などの止水板で塞ぐ必要があるため、その施工に多くの手間と費用を要していた。

【0006】

そこで、本発明は、前記の問題を解決すべく案出されたものであって、薬液の注入量を低減できるとともに、止水板を設けなくても止水性の高いトンネル接続部止水構造およびトンネル接続部止水方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

前記課題を解決するために、請求項1に係る発明は、互いに平行に連接される複数のトンネルの接続部の止水をするためのトンネル接続部止水構造であって、前記接続部の外側に、袋体内に充填材を充填することで形成される遮蔽体を設けたことを特徴とするトンネル接続部止水構造である。

【0008】

前記構成によれば、袋体内に充填材を充填しているので、従来のように充填材が地山内の広い範囲で流れる出すことはない。したがって、充填材の充填量は、袋体の体積より多くなることはなく、従来と比較して低減することができる。また、遮蔽体は、袋体内に充填材を充填することで形成されているので、トンネルの外形に追従して接続部の隙間を塞ぐことができ、別途に止水板を設けなくても、高い止水性を得ることができる。さらに、接続部の周囲の地盤を充填材に置き換えるので、その部分の地盤改良が行えるとともに、遮蔽体が地山を押えるので、崩落防止を図ることもできる。

【0009】

請求項2に係る発明は、前記遮蔽体が、一方のトンネル外周壁から前記袋体内に充填材を充填することで他方のトンネル外周壁に到達するように形成されたことを特徴とする請求項1に記載のトンネル接続部止水構造である。

【0010】

前記構成によれば、充填材の注入装置を片方のトンネルに設ければよいので、装置の簡略化が図れ、製造コストの削減やメンテナンスの容易化が達成できる。

【0011】

請求項3に係る発明は、前記遮蔽体と地山との隙間に、充填材を充填したことを特徴とする請求項1または請求項2に記載のトンネル接続部止水構造である。

【0012】

前記構成によれば、遮蔽体と地山との隙間に充填材を充填することで、トンネルと地山との空間で、遮蔽体が充填材と一体化されて嵌まるので、遮蔽体がずれることはなく、接続部の止水性を高めることができる。

【0013】

請求項4に係る発明は、前記他方のトンネル外周壁に、前記遮蔽体の一部が挿入される凹部を形成したことを特徴とする請求項1乃至請求項3のいずれか1項に記載トンネル接続部止水構造である。

【0014】

前記構成によれば、前記他方のトンネル外周壁に形成された凹部に、遮蔽体の一部が挿入されることで、凹部の角部が遮蔽体に押し付けられるので、遮蔽体が凹部に引っ掛かってトンネルのずれに対抗し、遮蔽体とトンネルとの間に隙間ができたり遮蔽体がトンネルに対してずれたりするのを防止できる。

【0015】

請求項5に係る発明は、前記他方のトンネル外周壁に、前記遮蔽体の表面に食い込んで当該遮蔽体を係止する凸部を形成したことを特徴とする請求項1乃至請求項4のいずれか1項に記載のトンネル接続部止水構造である。

【0016】

前記構成によれば、遮蔽体に凸部が食い込むので、遮蔽体が凹部に引っ掛かってトンネルのずれに対抗し、遮蔽体とトンネルとの間に隙間ができたり遮蔽体がトンネルに対してずれたりするのを防止できる。

【0017】

請求項6に係る発明は、互いに平行に連接される複数のトンネルの接続部の止水をするためのトンネル接続部止水方法であって、先行トンネルを構築して、後行トンネルを前記先行トンネルに沿うように構築した後、前記先行トンネルおよび前記後行トンネルの少なくとも一方のトンネル外周壁に設けられた袋体内に、トンネル内から充填材を充填して当該袋体を膨張させて、前記先行トンネルと前記後行トンネルとの接続部の外側に遮蔽体を形成したことを特徴とするトンネル接続部止水方法である。

【0018】

前記方法によれば、袋体内に充填材を充填しているので、従来のように充填材が地山内の広い範囲で流れる出すことはない。したがって、充填材の充填量は、袋体の体積より多くなることはなく、従来と比較して低減することができる。また、遮蔽体を、袋体内に充填材を充填することで形成しているので、トンネルの外形に追従して接続部の隙間を塞ぐことができ、別途に止水板を設けなくても、高い止水性を得ることができる。

【0019】

請求項7に係る発明は、前記遮蔽体が形成される改良ゾーンを、前記先行トンネルの構築時に掘削して形成し、前記改良ゾーンに滑材や泥水などを充填した後、前記後行トンネルを構築し、その後、前記袋体を膨張させることを特徴とする請求項6に記載のトンネル接続部止水方法である。

【0020】

前記方法によれば、改良ゾーンを予め形成したことによって、袋体が膨張しやすい。また、袋体は改良ゾーンの内周壁に沿って膨張するので、遮蔽体と地山(改良ゾーンの内周壁)との接触面積が増加して密着性が高まり、止水性を高めることができる。さらに、後行トンネルの構築前に、改良ゾーンに滑材や泥水などを充填しているので、改良ゾーンの内壁面の土砂落下(肌落ち)を防止できる。

【0021】

請求項8に係る発明は、前記先行トンネルおよび前記後行トンネルを構築した後に、トンネル内から前記遮蔽体が形成される改良ゾーンに高圧ジェットなどを吹き付けて地山を緩め、その後、前記袋体を膨張させることを特徴とする請求項6に記載のトンネル接続部止水方法である。

【0022】

前記方法によれば、高圧ジェットなどを吹き付けることで、改良ゾーンの地山を緩めるので、袋体は地山を押し退けながら容易に膨張することができる。

【発明の効果】

【0023】

本発明によれば、薬液の注入量を低減できるとともに、止水板を設けなくてもトンネル接続部の止水性を高めることができるといった優れた効果を発揮する。

【発明を実施するための最良の形態】

【0024】

本発明を実施するための最良の形態について、添付図面を参照しながら詳細に説明する。

【0025】

[第一の実施の形態]

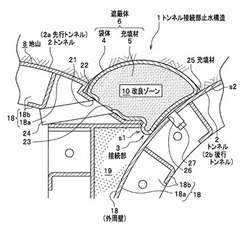

図1は本発明に係るトンネル接続部止水構造を実施するための最良の第一の形態を示した断面図、図2は本発明に係るトンネル接続部止水構造を実施するための最良の第一の形態を示した断面斜視図、図3は本発明に係るトンネル接続部止水構造を実施するための最良の第一の形態を示した平面図、図4はトンネルを掘削する掘進機を示した正面図、図5は袋体に注入される充填材の仕様設計例を説明するための概略図、図6は第一の実施の形態に係るトンネル接続部止水方法の作業工程を説明するための部分断面図である。

【0026】

まず、本実施の形態に係るトンネル接続部止水構造の構成を説明する。

【0027】

図1に示すように、かかるトンネル接続部止水構造1は、互いに平行に連接される複数のトンネル2,2の接続部3の止水をするための構造であって、隣接するトンネル2,2の接続部3の外側に、袋体4内にモルタルなどの充填材5を充填することで形成される遮蔽体6を設けたことを特徴とする。

【0028】

各トンネル2,2は、推進工法またはシールド工法(本実施の形態では推進工法)により構築されている。ここで、推進工法とは、トンネルの覆工となる筒状の推進函体を坑口から順次地中に圧入してトンネルを構築する工法である。なお、推進函体の先端には、刃口や掘進機(本実施の形態では掘進機)などが取り付けられている。推進工法の掘進機は、推進函体に反力をとって自ら推進するもの(つまり、推進ジャッキを装備しているもの)でもよいし、推進函体を介して伝達された元押しジャッキの推力により掘進するものであってもよい。一方、シールド工法とは、トンネル切羽に設置された掘進機で地山を掘削するとともに、掘進機の内部でトンネル覆工となるセグメントを組み立ててトンネルを構築する工法である。なお、シールド掘進機は、その内部で組み立てられたセグメントに反力を取って自ら掘進する。

【0029】

本実施の形態では、トンネル2は、図4に示すような断面円形の掘進機7によって地山8(図1参照)を掘削して、後方から図示しない推進装置で推進函体20(図2参照)を順次後押しすることで構築されている。掘進機7には、トンネル本体部の断面を掘削するメインカッタ9と、接続部3の遮蔽体6が形成される改良ゾーン10(図1参照)を掘削するサブカッタ11とが設けられている。メインカッタ9は、カッタ回転軸12に、複数のカッタスポーク13が放射状に固定されて構成されている。カッタスポーク13の前面には、複数のカッタビット14が取り付けられている。サブカッタ11は、改良ゾーン10を掘削するための小径のカッタであって、カッタ回転軸15に、前面にカッタビット17を備えた複数のカッタスポーク16が設けられて構成されている。サブカッタ11は、メインカッタ9の側部で上下に配置されている。メインカッタ9とサブカッタ11とは、その掘削範囲が重合しているが、サブカッタ11は、メインカッタ9の掘進方向後方に配置されており、カッタ同士の干渉を防いでいる。

【0030】

改良ゾーン10(図1参照)は、回転式のサブカッタ11によって掘削されるため、その内周面は断面円弧状に形成されている。改良ゾーン10は、その両側にトンネル本体部が位置するため、最終的に断面扇形に形成されることとなる

【0031】

図1および図2に示すように、トンネル2の覆工となる外周壁18(推進函体20)は、スチールあるいはコンクリート(本実施の形態ではスチール)によって構成されている。なお、図1中、18aは外殻を構成するスキンプレート、18bは補強リブを示す。図2に示すように、図中左側のトンネル2の一側面(図2中、右側面)には、図中右側に隣り合うトンネル2の他側面(図2中、左側面)が位置する凹状の収容部19が形成されている。このように、トンネル2の他側面が、隣り合うトンネル2の収容部19に位置することによって、トンネル2,2同士が近接することができる。なお、収容部19は、トンネル2の一側面に設けられるのに限られるものではなく、トンネル2の配置される位置(大断面トンネルのどの部分に配置されるか)によっては、その両側面、上面または下面、あるいは上下両面に形成される場合もある。

【0032】

袋体4は、一方のトンネル2(本実施の形態では、先に構築される先行トンネル2a)の、他方のトンネル2(本実施の形態では、後に構築される後行トンネル2b)との接続部3の近傍に取り付けられている。袋体4は、一方のトンネル2(先行トンネル2a)の外周壁18から袋体4内に充填材5を充填することで、他方のトンネル2(後行トンネル2b)の外周壁18に到達するように構成されている。袋体4は、例えば、布などの通気性および弾力性(柔軟性)を有する素材で形成されている。なお、袋体4は、布などに限られるものではなく、ゴムなど他の素材で形成されていてもよい。袋体4は、図3に示すように、トンネル2の掘進方向に延びて設けられており、一つの推進函体分の推進方向長さを有している。なお、袋体4の長さは、これに限られるものではなく、推進函体長さを分割して、一つの推進函体に対して袋体4を複数設けるようにしてもよい。

【0033】

なお、本実施の形態では、大断面トンネルを構築すべくトンネル2が多数形成されるため、一の先行トンネル2aに対して後行トンネル2bであったものが、次に構築されるトンネル2に対しては、先行トンネル2aとなる。そのため、以下に説明する後行トンネル2bにも、後記する充填材25の注入口26とは逆側の外周壁18に袋体4や注入口21などが設けられることとなる。

【0034】

図1に示すように、先行トンネル2aの、接続部3の近傍の外周壁18には、モルタルなどの充填材5を袋体4に注入するための注入口21が形成されている。先行トンネル2aの外周壁18の、注入口21の周囲には、充填材5が注入される前の袋体4が収容される溝部22が形成されている。注入口21は、掘進方向に沿って所定ピッチで複数形成されている。溝部22は、掘進方向に沿って延びて形成されている。袋体4は、その開口部23が注入口21を覆うように、外周壁18に取り付けられている。袋体4と外周壁18との固定は、接着剤、アンカー、鋲などの公知の技術を適宜採用して行われる。

【0035】

先行トンネル2aの内部には、注入口21に繋がる注入管24が設けられている。注入管24は、充填材5の供給装置(図示せず)に接続されており、供給装置から供給される充填材5を搬送する役目を果たす。

【0036】

後行トンネル2bの、改良ゾーン10に面する外周壁18には、遮蔽体6の周囲の地山8との隙間に充填される充填材25の注入口26が形成されている。後行トンネル2bの内部には、注入口26に繋がる注入管27が設けられている。注入管27は、充填材25の供給装置(図示せず)に接続されており、供給装置から供給される充填材25を搬送する役目を果たす。

【0037】

なお、先行トンネル2aの側部に、先行トンネル2aよりも先に構築されたトンネル(図示せず)がある場合には、袋体4が設けられた側とは逆側に、遮蔽体の周囲の地山との隙間に充填される充填材の注入口(図示せず)が形成されている。

【0038】

ところで、袋体4内には、モルタルなどの充填材5が充填されており、袋体4は、改良ゾーン10内で膨張して、改良ゾーン10の内周壁にほぼ沿うように構成されている。充填材5は、モルタルなどの固化材にて構成されている。固化材は、袋体4へ注入可能な流動性を有するとともに、固化後に必要な強度を発現することが必要である。充填材5の仕様は、袋体4の膨張範囲や、接続部3の隙間などの各種条件に応じて適宜算出される。

【0039】

以下、図5に従って、充填材5の仕様設計例を説明する。

【0040】

図5に示すように、本実施の形態に係るトンネル接続部止水構造1では、袋体4に注入口21から充填材5を充填して、袋体4を予め掘削された改良ゾーン10内で膨張させる。袋体4内に注入された充填材5が固化した後に、接続工において図示するスキンプレート撤去範囲のスキンプレートSPおよび地山保持材(図示せず)を撤去すると、遮蔽体6内の充填材5が外部からの地下水圧を負担することとなる。

【0041】

ここで、充填材5の、後行トンネル2bの外周壁18に沿った範囲のせん断破壊について着目する。後行トンネル2bの外周壁18と袋体4との間の摩擦力は考慮せずに(遮蔽体6の周囲の地山8との隙間には、充填材25が充填されるが、ここでは安全代としておく)、充填材5内の破壊想定線L1上のせん断耐力が、せん断破壊着目部Aに作用する水圧に抵抗するものとする。このとき、充填材5に必要な許容せん断応力度τaは、以下の式1によって求められる。

【0042】

τa=Fs・p・Lp・D/(Lr・D)・・・(式1)

ここで、(Fs:安全率=1.5)、(p:水圧=1Mpa)、(Lp:せん断破壊着目部の厚さ=90mm)、(D:充填材の奥行き=1.0m)、(Lr:せん断破壊着目部の長さ=350mm)である。

このとき、せん断破壊着目部の厚さLpは、先行トンネル2aと後行トンネル2bとの隙間s1の寸法132.3mmから算出されている。なお、注入口21は、先行トンネル2aの端部から100mmの位置に設けられた直径100mmの円形である。

【0043】

式1を計算すると、τa=1.5×1.0×0.09×1.0/(0.35×1.0)=0.39Mpa=0.39N/mm2となる。

【0044】

この値は、普通コンクリートのfck=24N/mm2の場合の、許容せん断応力度(斜め引張鉄筋の計算をしない場合)τa=0.45N/mm2以内に収まっている。また、袋体4の大きさは、断面積=1300cm2となる。

【0045】

したがって、充填材5および袋体4の仕様は、普通コンクリートを用いて、以下のように、設計され規定される。すなわち、充填材5は、袋体4内へ圧入可能な流動性を持ち、許容せん断応力度τa=0.39N/mm2であることが必要となる。そして、袋体4は、充填材5の圧力注入に対して容易に膨張し、改良ゾーン10の内壁面および各トンネル2の外周壁18に密着しながら広がる弾力性を有し、断面積が1300mm2に達しても破断などに対して十分な余裕を持つことが必要となる。

【0046】

図1に示すように、遮蔽体6の周囲の地山8との隙間には、後行トンネル2bの注入管27および注入口26を介して、充填材25が充填されている。充填材25もモルタルなどの固化材が利用されるが、袋体4内に注入される充填材5程の強度は必要なく、遮蔽体6と地山8との隙間s2を流動可能な流動性を有し、固化することで隙間s2内の遮蔽体6を固定できれば足りる。

【0047】

次に、図6に沿って、本発明に係るトンネル接続部止水方法の作業工程を説明しながら、その作用について説明する。

【0048】

まず、図6(a)に示すように、掘進機7(図4参照)を用いて、先行トンネル2aを掘削する。ここで、先行トンネル2aの、後に構築される後行トンネル2b(図6(b)〜(d)参照)側の側面には、後行トンネル2bに向かって開口する凹状の収容部19が形成される。また、収容部19の上部の外周壁18、すなわち、接続部3の外側の外周壁18(ルーフ部)には、袋体4が折り畳まれた状態で、溝部22に収容されている。これによって、先行トンネル2aの掘削中に袋体4が地山8に引っ掛かるのを防止でき、袋体4の破損や掘進抵抗の増加を防止できる。接続部3の近傍では、サブカッタ11によって、後に遮蔽体6が形成される改良ゾーン10が先行トンネル2aの掘削と同時に掘削される。収容部19と改良ゾーン10には、滑材10aや泥水などを充填しておく。これによって、先行トンネル2aの外周壁18との間に隙間を持って形成される地山8の掘削面の内壁面に対して、適度な圧力で加圧することができるので、その表面土砂の落下(肌落ち)を防止できる。

【0049】

次に、図6(b)に示すように、掘進機7(図4参照)を用いて、後行トンネル2bを掘削する。このとき、後行トンネル2bの、先行トンネル2a側の側面は、先行トンネル2aの収容部19に収容されるので、先行トンネル2aと後行トンネル2bとが近接して配置される。このとき、後行トンネル2bも、先行トンネル2aと同等の形状に形成され、改良ゾーンおよび収容部(ともに図示せず)が形成される。この収容部は、後行トンネル2bの次に構築されるトンネル(図示せず)を後行トンネル2bに近接させるためのものである。

【0050】

先行トンネル2aおよび後行トンネル2bが所定長さ構築されたならば、図6(c)に示すように、先行トンネル2a内に設けられた充填材5の供給装置(図示せず)および注入管24を介して充填材5を供給し、注入口21から袋体4内へと充填材5を充填する。このとき、充填材5は、注入口21から圧入可能な流動性を有しているので、円滑に袋体4内へと充填(注入)される。充填材5の充填は、改良ゾーン10内の滑材10aや泥水の圧力と袋体4の膨張圧との圧力バランス、充填材5の充填量と袋体4の膨張量とのバランスを保ちながら行う。袋体4は、改良ゾーン10の内壁面と後行トンネル2bの外周壁18に沿って広がり、その外周面の殆どが改良ゾーン10の内壁面と後行トンネル2bの外周壁18と接する所まで膨張する。そして、袋体4は、先行トンネル2aと後行トンネル2bとの間の隙間s1に入り込んで、その隙間s1を塞ぐ遮蔽体6を構成する。

【0051】

このように、本発明においては、袋体4内に充填材5を充填しているので、従来のように充填材が地山8内の広い範囲で流れる出すことはない。したがって、充填材5の充填量は、袋体4の体積より多くなることはなく、従来と比較して低減することができる。また、遮蔽体6は、袋体4内に充填材5を充填することで形成されているので、トンネルの外形に追従して接続部3の隙間s1を塞ぐことができ、従来のように別途に止水板を設けなくても、高い止水性を得ることができる。さらに、改良ゾーン10内に充填しておいた滑材10aや泥水と、袋体4内に注入される充填材5とを全置換し、改良ゾーン10内で充填材5を固化させているので、遮蔽体6は、地山8の土圧がかかる接続部3の外側(トンネル2の外側)から、隙間s1を塞ぐこととなる。したがって、遮蔽体6は、接続部3に押し付けられることとなり、止水性が非常に高い。

【0052】

また、遮蔽体6は、改良ゾーン10内で膨張しているので、山留め材としての役目も果たし、改良ゾーン10の地山8の肌落ちや崩落を防止できる。さらに、接続部3の周囲の地盤を充填材5に置き換えるので、その部分の地盤改良が行える。

【0053】

さらに、本実施の形態では、先行トンネル2aの外周壁18から袋体4内に充填材5を充填することで、後行トンネル2bの外周壁18に到達するように遮蔽体6を形成しているので、充填材5の供給装置や注入管24などの装置は、片方のトンネル(先行トンネル2a)のみに設ければよいので、装置の簡略化が図れ、製造コストの削減やメンテナンスの容易化が達成できる。

【0054】

次に、図6(d)に示すように、後行トンネル2b内に設けられた供給装置(図示せず)および注入管27を介して袋体4と地山8との隙間s2用の充填材25を供給し、注入口26から隙間s2へと充填材25を充填する。このとき、充填材25は、適度な流動性を有しているので、円滑に隙間s2内へと注入される。このように、充填材25を、袋体4と地山8との隙間s2に充填したことによって、先行トンネル2aおよび後行トンネル2bと地山8との間の空間(改良ゾーン10)で遮蔽体6と充填材25が一体化されて嵌まるので、遮蔽体6がずれることはなく、さらに、隙間s2を埋めることができるので、接続部3の止水性を大幅に高めることができる。

【0055】

以上の工程を繰り返し行い、各トンネル2を相互に連結し、大断面トンネルの外殻を構築した後に、内部のスキンプレートSP(図5参照)と地山保持材(図示せず)を撤去する。このとき、充填材5は、十分な許容せん断応力度を有しているので、地山8の土圧に対抗することができる。

【0056】

[第二の実施の形態]

図7は第二の実施の形態に係るトンネル接続部止水方法の作業工程を説明するための部分断面図である。

【0057】

第二の実施の形態に係るトンネル接続部止水方法は、先行トンネル2aおよび後行トンネル2bを構築した後に、トンネル2(本実施の形態では後行トンネル2b)内から遮蔽体6が形成される改良ゾーン10に高圧ジェット31などを吹き付けて地山8を緩め、その後、袋体4を膨張させることを特徴とする。

【0058】

以下、トンネル接続部止水方法の作業工程を説明する。

【0059】

まず、図7(a)に示すように、先行トンネル2aを構築した後に、後行トンネル2bを、先行トンネル2aに沿わして構築する。後行トンネル2bの、接続部3の外側に位置する外周壁18には、高圧ジェット31を吹き付けるための吹付けノズル32が地山8に臨んで設けられている。吹付けノズル32には、水などに圧力をかけて吹付けノズル32に供給する圧縮装置(図示せず)が接続されている。後行トンネル2bの構築時に、吹付けノズル32から、地山8の改良ゾーン10に向けて高圧ジェット31を吹き付けて、改良ゾーン10の土砂を緩めておく。

【0060】

その後、図7(b)に示すように、土砂を緩めておいた改良ゾーン10に向けて袋体4を膨張させる。袋体4には、第一の実施の形態と同様に、先行トンネル2aに設けられた充填材5の供給装置(図示せず)および注入管24を介して充填材5を供給され、注入口21から注入される。このとき、袋体4は、改良ゾーン10内の土砂を押し退けながら改良ゾーン10内で膨張する。すなわち、袋体4は改良ゾーン10内の土砂に密着しながら土砂を押し退けているので、遮蔽体6と地山8との間には、隙間は発生することはなく、遮蔽体6の周囲に充填材を充填する必要はない。

【0061】

なお、その他の構成および作業工程については第一の実施の形態と同様であるので、図面に同じ符号を付して、その説明を省略する。

【0062】

かかる第二の実施の形態によれば、第一の実施の形態と同様に、充填材5の注入量を従来と比較して低減することができるとともに、従来のように別途に止水板を設けなくても、高い止水性を得ることができる。さらに、第二の実施の形態によれば、前記作用効果の他に、改良ゾーン10の掘削を行わなくて済むので、図4に示したサブカッタ11を設ける必要がなくなる。したがって、掘進機の構成部品を低減することができ、その製造コストを大幅に削減することができる。

【0063】

[第三の実施の形態]

図8は第三の実施の形態に係るトンネル接続部止水構造を示した断面図である。

【0064】

図8に示すように、かかるトンネル接続部止水構造41は、後行トンネル2bの、袋体4が当接する部分の外周壁18に、遮蔽体6の一部が挿入される凹部43を形成したことを特徴とする。凹部43は、外周壁18の表面に、掘進方向に延びて、袋体4と同等の長さに形成されている。また凹部43は、膨張した袋体4の幅と同等の幅(後行トンネル2bの周方向長さ)を有しており、袋体4の後行トンネル2b側端部の全体を収容するようになっている。凹部43の底面には、充填材25を充填するための注入口26が形成されている。

【0065】

なお、その他の構成については、第一の実施の形態と同様であるので、同じ符号を付してその説明を省略する。

【0066】

かかる第三の実施の形態によれば、後行トンネル2bの外周壁18に形成された凹部43に、遮蔽体6の一部が挿入されることで、凹部43の角部43aが遮蔽体6に押し付けられるので、遮蔽体6が凹部43に引っ掛かる。これによって、後行トンネル2bと遮蔽体6のずれに対抗することができ、遮蔽体6と後行トンネル2bとの間に隙間ができたり遮蔽体6が後行トンネル2bに対してずれたりするのを防止できる。したがって、接続部3の止水性がさらに高くなる。

【0067】

[第四の実施の形態]

図9は第四の実施の形態に係るトンネル接続部止水構造を示した断面図である。

【0068】

図9に示すように、かかるトンネル接続部止水構造51は、後行トンネル2bの、袋体4が当接する部分の外周壁18に、遮蔽体6の表面に食い込んで当該遮蔽体6を係止する凸部52を形成したことを特徴とする。凸部52は、後行トンネル2bの外周壁18に形成された凹部53内に、複数列(本実施の形態では2列)形成されている。凹部53は、図8の凹部43と同様に、外周壁18の表面に、掘進方向に延びて、袋体4と同等の長さに形成されている。凸部52は、凹部53内で掘進方向に延びて、袋体4と同等の長さに形成されている。凸部52は、凹部53内に挿入された袋体4の後行トンネル2b側端部に食い込んで、遮蔽体6を係止するように構成されている。凹部53の底面には、充填材25を充填するための注入口26が形成されている。

【0069】

なお、その他の構成については、第一の実施の形態と同様であるので、同じ符号を付してその説明を省略する。

【0070】

かかる第四の実施の形態によれば、遮蔽体6に凸部52が食い込むので、遮蔽体6が凸部52に引っ掛かって、後行トンネル2bと遮蔽体6のずれに対抗することができ、遮蔽体6と後行トンネル2bとの間に隙間ができたり遮蔽体6が後行トンネル2bに対してずれたりするのを防止できる。したがって、接続部3の止水性がさらに高くなる。さらに、凸部52は、凹部53内に形成されているので、後行トンネル2bの外周壁18から突出することはなく、トンネル構築時に、凸部52の先端が地山8に食い込んで摩耗することはない。

【0071】

以上、本発明を実施するための形態について説明したが、本発明は前記実施の形態に限定されず、本発明の趣旨を逸脱しない範囲で適宜設計変更が可能である。例えば、前記実施の形態では、先行トンネル2aに袋体4を設けて、後行トンネル2b側に向かって膨張するように構成したが、これに限定されるものではなく、後行トンネル側に袋体を設けてもよい。さらに、先行トンネルと後行トンネルの両方に袋体をそれぞれ設け、これら袋体をともに膨張させて、互いに突き合わせるようにしてもよい。

【0072】

また、本実施の形態では、先行トンネル2aと後行トンネル2bとの接続部3の上下両方に遮蔽体6を形成するようにしたが、地山8の状況(地下水が少ない場合など)によっては、上側の接続部3のみに遮蔽体6を形成してもよい。

【0073】

本実施の形態では、断面円形のトンネルを例に挙げて説明したが、断面形状は円形に限られるものではないのは勿論である。さらに、本実施の形態では、本発明について、推進工法で構築されるトンネル2を例に挙げて説明したが、本発明は、シールド工法で構築されるトンネルであっても適用できるのは言うまでもない。

【図面の簡単な説明】

【0074】

【図1】本発明に係るトンネル接続部止水構造を実施するための最良の第一の形態を示した断面図である。

【図2】本発明に係るトンネル接続部止水構造を実施するための最良の第一の形態を示した断面斜視図である。

【図3】本発明に係るトンネル接続部止水構造を実施するための最良の第一の形態を示した平面図である。

【図4】トンネルを掘削する掘進機を示した正面図である。

【図5】袋体に注入される充填材の仕様設計例を説明するための概略図である。

【図6】第一の実施の形態に係るトンネル接続部止水方法の作業工程を説明するための部分断面図であって、(a)は第一工程説明図、(b)は第二工程説明図、(c)は第三工程説明図、(d)は第四工程説明図である。

【図7】第二の実施の形態に係るトンネル接続部止水方法の作業工程を説明するための部分断面図であって、(a)は第一工程説明図、(b)は第二工程説明図である。

【図8】第三の実施の形態に係るトンネル接続部止水構造を示した断面図である。

【図9】第四の実施の形態に係るトンネル接続部止水構造を示した断面図である。

【符号の説明】

【0075】

1 トンネル接続部止水構造

2 トンネル

2a 先行トンネル

2b 後行トンネル

3 接続部

4 袋体

5 充填材

6 遮蔽体

8 地山

10 改良ゾーン

10a 滑材

18 (トンネルの)外周壁

31 高圧ジェット

43 凹部

52 凸部

【技術分野】

【0001】

本発明は、互いに平行に連接される複数のトンネルの接続部の止水をするためのトンネル接続部止水構造およびトンネル接続部止水方法に関する。

【背景技術】

【0002】

近年、大断面トンネルを構築するのに、複数の小断面トンネルを平行に連接して、これらを相互に連結することで、外殻を構築し、その内部を汎用機械で掘削する工法が多く採用されている。

【0003】

従来、隣接する前記小断面トンネルの接続部を止水するには、各小断面トンネルを構築した後に、トンネル内から接続部の地山にセメントミルクなどの薬液を注入して地山を固めて止水を行うようになっていた。

【0004】

ところで、推進工法やシールド工法などによってトンネルを構築した場合、トンネル外周面と地山との間に発生するテールボイドに裏込め材を注入するのに、袋体内に裏込め材を注入してテールボイド内で膨張させる方法が用いられていた(例えば、特許文献1乃至特許文献6参照)。これらの袋体は、地山の山留めを行うためのものであって、トンネルの外周方向全周に沿って設けられていた。

【特許文献1】特許第3457647号公報

【特許文献2】特許第2648665号公報

【特許文献3】特公昭59−18519号公報

【特許文献4】特開平9−287391号公報

【特許文献5】特開2004−11134号公報

【特許文献6】実公昭50−38994号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、前記した従来の止水方法では、地山の状態によっては、大量の薬液を注入しなければならず、トンネル間の隙間を鉄板などの止水板で塞ぐ必要があるため、その施工に多くの手間と費用を要していた。

【0006】

そこで、本発明は、前記の問題を解決すべく案出されたものであって、薬液の注入量を低減できるとともに、止水板を設けなくても止水性の高いトンネル接続部止水構造およびトンネル接続部止水方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

前記課題を解決するために、請求項1に係る発明は、互いに平行に連接される複数のトンネルの接続部の止水をするためのトンネル接続部止水構造であって、前記接続部の外側に、袋体内に充填材を充填することで形成される遮蔽体を設けたことを特徴とするトンネル接続部止水構造である。

【0008】

前記構成によれば、袋体内に充填材を充填しているので、従来のように充填材が地山内の広い範囲で流れる出すことはない。したがって、充填材の充填量は、袋体の体積より多くなることはなく、従来と比較して低減することができる。また、遮蔽体は、袋体内に充填材を充填することで形成されているので、トンネルの外形に追従して接続部の隙間を塞ぐことができ、別途に止水板を設けなくても、高い止水性を得ることができる。さらに、接続部の周囲の地盤を充填材に置き換えるので、その部分の地盤改良が行えるとともに、遮蔽体が地山を押えるので、崩落防止を図ることもできる。

【0009】

請求項2に係る発明は、前記遮蔽体が、一方のトンネル外周壁から前記袋体内に充填材を充填することで他方のトンネル外周壁に到達するように形成されたことを特徴とする請求項1に記載のトンネル接続部止水構造である。

【0010】

前記構成によれば、充填材の注入装置を片方のトンネルに設ければよいので、装置の簡略化が図れ、製造コストの削減やメンテナンスの容易化が達成できる。

【0011】

請求項3に係る発明は、前記遮蔽体と地山との隙間に、充填材を充填したことを特徴とする請求項1または請求項2に記載のトンネル接続部止水構造である。

【0012】

前記構成によれば、遮蔽体と地山との隙間に充填材を充填することで、トンネルと地山との空間で、遮蔽体が充填材と一体化されて嵌まるので、遮蔽体がずれることはなく、接続部の止水性を高めることができる。

【0013】

請求項4に係る発明は、前記他方のトンネル外周壁に、前記遮蔽体の一部が挿入される凹部を形成したことを特徴とする請求項1乃至請求項3のいずれか1項に記載トンネル接続部止水構造である。

【0014】

前記構成によれば、前記他方のトンネル外周壁に形成された凹部に、遮蔽体の一部が挿入されることで、凹部の角部が遮蔽体に押し付けられるので、遮蔽体が凹部に引っ掛かってトンネルのずれに対抗し、遮蔽体とトンネルとの間に隙間ができたり遮蔽体がトンネルに対してずれたりするのを防止できる。

【0015】

請求項5に係る発明は、前記他方のトンネル外周壁に、前記遮蔽体の表面に食い込んで当該遮蔽体を係止する凸部を形成したことを特徴とする請求項1乃至請求項4のいずれか1項に記載のトンネル接続部止水構造である。

【0016】

前記構成によれば、遮蔽体に凸部が食い込むので、遮蔽体が凹部に引っ掛かってトンネルのずれに対抗し、遮蔽体とトンネルとの間に隙間ができたり遮蔽体がトンネルに対してずれたりするのを防止できる。

【0017】

請求項6に係る発明は、互いに平行に連接される複数のトンネルの接続部の止水をするためのトンネル接続部止水方法であって、先行トンネルを構築して、後行トンネルを前記先行トンネルに沿うように構築した後、前記先行トンネルおよび前記後行トンネルの少なくとも一方のトンネル外周壁に設けられた袋体内に、トンネル内から充填材を充填して当該袋体を膨張させて、前記先行トンネルと前記後行トンネルとの接続部の外側に遮蔽体を形成したことを特徴とするトンネル接続部止水方法である。

【0018】

前記方法によれば、袋体内に充填材を充填しているので、従来のように充填材が地山内の広い範囲で流れる出すことはない。したがって、充填材の充填量は、袋体の体積より多くなることはなく、従来と比較して低減することができる。また、遮蔽体を、袋体内に充填材を充填することで形成しているので、トンネルの外形に追従して接続部の隙間を塞ぐことができ、別途に止水板を設けなくても、高い止水性を得ることができる。

【0019】

請求項7に係る発明は、前記遮蔽体が形成される改良ゾーンを、前記先行トンネルの構築時に掘削して形成し、前記改良ゾーンに滑材や泥水などを充填した後、前記後行トンネルを構築し、その後、前記袋体を膨張させることを特徴とする請求項6に記載のトンネル接続部止水方法である。

【0020】

前記方法によれば、改良ゾーンを予め形成したことによって、袋体が膨張しやすい。また、袋体は改良ゾーンの内周壁に沿って膨張するので、遮蔽体と地山(改良ゾーンの内周壁)との接触面積が増加して密着性が高まり、止水性を高めることができる。さらに、後行トンネルの構築前に、改良ゾーンに滑材や泥水などを充填しているので、改良ゾーンの内壁面の土砂落下(肌落ち)を防止できる。

【0021】

請求項8に係る発明は、前記先行トンネルおよび前記後行トンネルを構築した後に、トンネル内から前記遮蔽体が形成される改良ゾーンに高圧ジェットなどを吹き付けて地山を緩め、その後、前記袋体を膨張させることを特徴とする請求項6に記載のトンネル接続部止水方法である。

【0022】

前記方法によれば、高圧ジェットなどを吹き付けることで、改良ゾーンの地山を緩めるので、袋体は地山を押し退けながら容易に膨張することができる。

【発明の効果】

【0023】

本発明によれば、薬液の注入量を低減できるとともに、止水板を設けなくてもトンネル接続部の止水性を高めることができるといった優れた効果を発揮する。

【発明を実施するための最良の形態】

【0024】

本発明を実施するための最良の形態について、添付図面を参照しながら詳細に説明する。

【0025】

[第一の実施の形態]

図1は本発明に係るトンネル接続部止水構造を実施するための最良の第一の形態を示した断面図、図2は本発明に係るトンネル接続部止水構造を実施するための最良の第一の形態を示した断面斜視図、図3は本発明に係るトンネル接続部止水構造を実施するための最良の第一の形態を示した平面図、図4はトンネルを掘削する掘進機を示した正面図、図5は袋体に注入される充填材の仕様設計例を説明するための概略図、図6は第一の実施の形態に係るトンネル接続部止水方法の作業工程を説明するための部分断面図である。

【0026】

まず、本実施の形態に係るトンネル接続部止水構造の構成を説明する。

【0027】

図1に示すように、かかるトンネル接続部止水構造1は、互いに平行に連接される複数のトンネル2,2の接続部3の止水をするための構造であって、隣接するトンネル2,2の接続部3の外側に、袋体4内にモルタルなどの充填材5を充填することで形成される遮蔽体6を設けたことを特徴とする。

【0028】

各トンネル2,2は、推進工法またはシールド工法(本実施の形態では推進工法)により構築されている。ここで、推進工法とは、トンネルの覆工となる筒状の推進函体を坑口から順次地中に圧入してトンネルを構築する工法である。なお、推進函体の先端には、刃口や掘進機(本実施の形態では掘進機)などが取り付けられている。推進工法の掘進機は、推進函体に反力をとって自ら推進するもの(つまり、推進ジャッキを装備しているもの)でもよいし、推進函体を介して伝達された元押しジャッキの推力により掘進するものであってもよい。一方、シールド工法とは、トンネル切羽に設置された掘進機で地山を掘削するとともに、掘進機の内部でトンネル覆工となるセグメントを組み立ててトンネルを構築する工法である。なお、シールド掘進機は、その内部で組み立てられたセグメントに反力を取って自ら掘進する。

【0029】

本実施の形態では、トンネル2は、図4に示すような断面円形の掘進機7によって地山8(図1参照)を掘削して、後方から図示しない推進装置で推進函体20(図2参照)を順次後押しすることで構築されている。掘進機7には、トンネル本体部の断面を掘削するメインカッタ9と、接続部3の遮蔽体6が形成される改良ゾーン10(図1参照)を掘削するサブカッタ11とが設けられている。メインカッタ9は、カッタ回転軸12に、複数のカッタスポーク13が放射状に固定されて構成されている。カッタスポーク13の前面には、複数のカッタビット14が取り付けられている。サブカッタ11は、改良ゾーン10を掘削するための小径のカッタであって、カッタ回転軸15に、前面にカッタビット17を備えた複数のカッタスポーク16が設けられて構成されている。サブカッタ11は、メインカッタ9の側部で上下に配置されている。メインカッタ9とサブカッタ11とは、その掘削範囲が重合しているが、サブカッタ11は、メインカッタ9の掘進方向後方に配置されており、カッタ同士の干渉を防いでいる。

【0030】

改良ゾーン10(図1参照)は、回転式のサブカッタ11によって掘削されるため、その内周面は断面円弧状に形成されている。改良ゾーン10は、その両側にトンネル本体部が位置するため、最終的に断面扇形に形成されることとなる

【0031】

図1および図2に示すように、トンネル2の覆工となる外周壁18(推進函体20)は、スチールあるいはコンクリート(本実施の形態ではスチール)によって構成されている。なお、図1中、18aは外殻を構成するスキンプレート、18bは補強リブを示す。図2に示すように、図中左側のトンネル2の一側面(図2中、右側面)には、図中右側に隣り合うトンネル2の他側面(図2中、左側面)が位置する凹状の収容部19が形成されている。このように、トンネル2の他側面が、隣り合うトンネル2の収容部19に位置することによって、トンネル2,2同士が近接することができる。なお、収容部19は、トンネル2の一側面に設けられるのに限られるものではなく、トンネル2の配置される位置(大断面トンネルのどの部分に配置されるか)によっては、その両側面、上面または下面、あるいは上下両面に形成される場合もある。

【0032】

袋体4は、一方のトンネル2(本実施の形態では、先に構築される先行トンネル2a)の、他方のトンネル2(本実施の形態では、後に構築される後行トンネル2b)との接続部3の近傍に取り付けられている。袋体4は、一方のトンネル2(先行トンネル2a)の外周壁18から袋体4内に充填材5を充填することで、他方のトンネル2(後行トンネル2b)の外周壁18に到達するように構成されている。袋体4は、例えば、布などの通気性および弾力性(柔軟性)を有する素材で形成されている。なお、袋体4は、布などに限られるものではなく、ゴムなど他の素材で形成されていてもよい。袋体4は、図3に示すように、トンネル2の掘進方向に延びて設けられており、一つの推進函体分の推進方向長さを有している。なお、袋体4の長さは、これに限られるものではなく、推進函体長さを分割して、一つの推進函体に対して袋体4を複数設けるようにしてもよい。

【0033】

なお、本実施の形態では、大断面トンネルを構築すべくトンネル2が多数形成されるため、一の先行トンネル2aに対して後行トンネル2bであったものが、次に構築されるトンネル2に対しては、先行トンネル2aとなる。そのため、以下に説明する後行トンネル2bにも、後記する充填材25の注入口26とは逆側の外周壁18に袋体4や注入口21などが設けられることとなる。

【0034】

図1に示すように、先行トンネル2aの、接続部3の近傍の外周壁18には、モルタルなどの充填材5を袋体4に注入するための注入口21が形成されている。先行トンネル2aの外周壁18の、注入口21の周囲には、充填材5が注入される前の袋体4が収容される溝部22が形成されている。注入口21は、掘進方向に沿って所定ピッチで複数形成されている。溝部22は、掘進方向に沿って延びて形成されている。袋体4は、その開口部23が注入口21を覆うように、外周壁18に取り付けられている。袋体4と外周壁18との固定は、接着剤、アンカー、鋲などの公知の技術を適宜採用して行われる。

【0035】

先行トンネル2aの内部には、注入口21に繋がる注入管24が設けられている。注入管24は、充填材5の供給装置(図示せず)に接続されており、供給装置から供給される充填材5を搬送する役目を果たす。

【0036】

後行トンネル2bの、改良ゾーン10に面する外周壁18には、遮蔽体6の周囲の地山8との隙間に充填される充填材25の注入口26が形成されている。後行トンネル2bの内部には、注入口26に繋がる注入管27が設けられている。注入管27は、充填材25の供給装置(図示せず)に接続されており、供給装置から供給される充填材25を搬送する役目を果たす。

【0037】

なお、先行トンネル2aの側部に、先行トンネル2aよりも先に構築されたトンネル(図示せず)がある場合には、袋体4が設けられた側とは逆側に、遮蔽体の周囲の地山との隙間に充填される充填材の注入口(図示せず)が形成されている。

【0038】

ところで、袋体4内には、モルタルなどの充填材5が充填されており、袋体4は、改良ゾーン10内で膨張して、改良ゾーン10の内周壁にほぼ沿うように構成されている。充填材5は、モルタルなどの固化材にて構成されている。固化材は、袋体4へ注入可能な流動性を有するとともに、固化後に必要な強度を発現することが必要である。充填材5の仕様は、袋体4の膨張範囲や、接続部3の隙間などの各種条件に応じて適宜算出される。

【0039】

以下、図5に従って、充填材5の仕様設計例を説明する。

【0040】

図5に示すように、本実施の形態に係るトンネル接続部止水構造1では、袋体4に注入口21から充填材5を充填して、袋体4を予め掘削された改良ゾーン10内で膨張させる。袋体4内に注入された充填材5が固化した後に、接続工において図示するスキンプレート撤去範囲のスキンプレートSPおよび地山保持材(図示せず)を撤去すると、遮蔽体6内の充填材5が外部からの地下水圧を負担することとなる。

【0041】

ここで、充填材5の、後行トンネル2bの外周壁18に沿った範囲のせん断破壊について着目する。後行トンネル2bの外周壁18と袋体4との間の摩擦力は考慮せずに(遮蔽体6の周囲の地山8との隙間には、充填材25が充填されるが、ここでは安全代としておく)、充填材5内の破壊想定線L1上のせん断耐力が、せん断破壊着目部Aに作用する水圧に抵抗するものとする。このとき、充填材5に必要な許容せん断応力度τaは、以下の式1によって求められる。

【0042】

τa=Fs・p・Lp・D/(Lr・D)・・・(式1)

ここで、(Fs:安全率=1.5)、(p:水圧=1Mpa)、(Lp:せん断破壊着目部の厚さ=90mm)、(D:充填材の奥行き=1.0m)、(Lr:せん断破壊着目部の長さ=350mm)である。

このとき、せん断破壊着目部の厚さLpは、先行トンネル2aと後行トンネル2bとの隙間s1の寸法132.3mmから算出されている。なお、注入口21は、先行トンネル2aの端部から100mmの位置に設けられた直径100mmの円形である。

【0043】

式1を計算すると、τa=1.5×1.0×0.09×1.0/(0.35×1.0)=0.39Mpa=0.39N/mm2となる。

【0044】

この値は、普通コンクリートのfck=24N/mm2の場合の、許容せん断応力度(斜め引張鉄筋の計算をしない場合)τa=0.45N/mm2以内に収まっている。また、袋体4の大きさは、断面積=1300cm2となる。

【0045】

したがって、充填材5および袋体4の仕様は、普通コンクリートを用いて、以下のように、設計され規定される。すなわち、充填材5は、袋体4内へ圧入可能な流動性を持ち、許容せん断応力度τa=0.39N/mm2であることが必要となる。そして、袋体4は、充填材5の圧力注入に対して容易に膨張し、改良ゾーン10の内壁面および各トンネル2の外周壁18に密着しながら広がる弾力性を有し、断面積が1300mm2に達しても破断などに対して十分な余裕を持つことが必要となる。

【0046】

図1に示すように、遮蔽体6の周囲の地山8との隙間には、後行トンネル2bの注入管27および注入口26を介して、充填材25が充填されている。充填材25もモルタルなどの固化材が利用されるが、袋体4内に注入される充填材5程の強度は必要なく、遮蔽体6と地山8との隙間s2を流動可能な流動性を有し、固化することで隙間s2内の遮蔽体6を固定できれば足りる。

【0047】

次に、図6に沿って、本発明に係るトンネル接続部止水方法の作業工程を説明しながら、その作用について説明する。

【0048】

まず、図6(a)に示すように、掘進機7(図4参照)を用いて、先行トンネル2aを掘削する。ここで、先行トンネル2aの、後に構築される後行トンネル2b(図6(b)〜(d)参照)側の側面には、後行トンネル2bに向かって開口する凹状の収容部19が形成される。また、収容部19の上部の外周壁18、すなわち、接続部3の外側の外周壁18(ルーフ部)には、袋体4が折り畳まれた状態で、溝部22に収容されている。これによって、先行トンネル2aの掘削中に袋体4が地山8に引っ掛かるのを防止でき、袋体4の破損や掘進抵抗の増加を防止できる。接続部3の近傍では、サブカッタ11によって、後に遮蔽体6が形成される改良ゾーン10が先行トンネル2aの掘削と同時に掘削される。収容部19と改良ゾーン10には、滑材10aや泥水などを充填しておく。これによって、先行トンネル2aの外周壁18との間に隙間を持って形成される地山8の掘削面の内壁面に対して、適度な圧力で加圧することができるので、その表面土砂の落下(肌落ち)を防止できる。

【0049】

次に、図6(b)に示すように、掘進機7(図4参照)を用いて、後行トンネル2bを掘削する。このとき、後行トンネル2bの、先行トンネル2a側の側面は、先行トンネル2aの収容部19に収容されるので、先行トンネル2aと後行トンネル2bとが近接して配置される。このとき、後行トンネル2bも、先行トンネル2aと同等の形状に形成され、改良ゾーンおよび収容部(ともに図示せず)が形成される。この収容部は、後行トンネル2bの次に構築されるトンネル(図示せず)を後行トンネル2bに近接させるためのものである。

【0050】

先行トンネル2aおよび後行トンネル2bが所定長さ構築されたならば、図6(c)に示すように、先行トンネル2a内に設けられた充填材5の供給装置(図示せず)および注入管24を介して充填材5を供給し、注入口21から袋体4内へと充填材5を充填する。このとき、充填材5は、注入口21から圧入可能な流動性を有しているので、円滑に袋体4内へと充填(注入)される。充填材5の充填は、改良ゾーン10内の滑材10aや泥水の圧力と袋体4の膨張圧との圧力バランス、充填材5の充填量と袋体4の膨張量とのバランスを保ちながら行う。袋体4は、改良ゾーン10の内壁面と後行トンネル2bの外周壁18に沿って広がり、その外周面の殆どが改良ゾーン10の内壁面と後行トンネル2bの外周壁18と接する所まで膨張する。そして、袋体4は、先行トンネル2aと後行トンネル2bとの間の隙間s1に入り込んで、その隙間s1を塞ぐ遮蔽体6を構成する。

【0051】

このように、本発明においては、袋体4内に充填材5を充填しているので、従来のように充填材が地山8内の広い範囲で流れる出すことはない。したがって、充填材5の充填量は、袋体4の体積より多くなることはなく、従来と比較して低減することができる。また、遮蔽体6は、袋体4内に充填材5を充填することで形成されているので、トンネルの外形に追従して接続部3の隙間s1を塞ぐことができ、従来のように別途に止水板を設けなくても、高い止水性を得ることができる。さらに、改良ゾーン10内に充填しておいた滑材10aや泥水と、袋体4内に注入される充填材5とを全置換し、改良ゾーン10内で充填材5を固化させているので、遮蔽体6は、地山8の土圧がかかる接続部3の外側(トンネル2の外側)から、隙間s1を塞ぐこととなる。したがって、遮蔽体6は、接続部3に押し付けられることとなり、止水性が非常に高い。

【0052】

また、遮蔽体6は、改良ゾーン10内で膨張しているので、山留め材としての役目も果たし、改良ゾーン10の地山8の肌落ちや崩落を防止できる。さらに、接続部3の周囲の地盤を充填材5に置き換えるので、その部分の地盤改良が行える。

【0053】

さらに、本実施の形態では、先行トンネル2aの外周壁18から袋体4内に充填材5を充填することで、後行トンネル2bの外周壁18に到達するように遮蔽体6を形成しているので、充填材5の供給装置や注入管24などの装置は、片方のトンネル(先行トンネル2a)のみに設ければよいので、装置の簡略化が図れ、製造コストの削減やメンテナンスの容易化が達成できる。

【0054】

次に、図6(d)に示すように、後行トンネル2b内に設けられた供給装置(図示せず)および注入管27を介して袋体4と地山8との隙間s2用の充填材25を供給し、注入口26から隙間s2へと充填材25を充填する。このとき、充填材25は、適度な流動性を有しているので、円滑に隙間s2内へと注入される。このように、充填材25を、袋体4と地山8との隙間s2に充填したことによって、先行トンネル2aおよび後行トンネル2bと地山8との間の空間(改良ゾーン10)で遮蔽体6と充填材25が一体化されて嵌まるので、遮蔽体6がずれることはなく、さらに、隙間s2を埋めることができるので、接続部3の止水性を大幅に高めることができる。

【0055】

以上の工程を繰り返し行い、各トンネル2を相互に連結し、大断面トンネルの外殻を構築した後に、内部のスキンプレートSP(図5参照)と地山保持材(図示せず)を撤去する。このとき、充填材5は、十分な許容せん断応力度を有しているので、地山8の土圧に対抗することができる。

【0056】

[第二の実施の形態]

図7は第二の実施の形態に係るトンネル接続部止水方法の作業工程を説明するための部分断面図である。

【0057】

第二の実施の形態に係るトンネル接続部止水方法は、先行トンネル2aおよび後行トンネル2bを構築した後に、トンネル2(本実施の形態では後行トンネル2b)内から遮蔽体6が形成される改良ゾーン10に高圧ジェット31などを吹き付けて地山8を緩め、その後、袋体4を膨張させることを特徴とする。

【0058】

以下、トンネル接続部止水方法の作業工程を説明する。

【0059】

まず、図7(a)に示すように、先行トンネル2aを構築した後に、後行トンネル2bを、先行トンネル2aに沿わして構築する。後行トンネル2bの、接続部3の外側に位置する外周壁18には、高圧ジェット31を吹き付けるための吹付けノズル32が地山8に臨んで設けられている。吹付けノズル32には、水などに圧力をかけて吹付けノズル32に供給する圧縮装置(図示せず)が接続されている。後行トンネル2bの構築時に、吹付けノズル32から、地山8の改良ゾーン10に向けて高圧ジェット31を吹き付けて、改良ゾーン10の土砂を緩めておく。

【0060】

その後、図7(b)に示すように、土砂を緩めておいた改良ゾーン10に向けて袋体4を膨張させる。袋体4には、第一の実施の形態と同様に、先行トンネル2aに設けられた充填材5の供給装置(図示せず)および注入管24を介して充填材5を供給され、注入口21から注入される。このとき、袋体4は、改良ゾーン10内の土砂を押し退けながら改良ゾーン10内で膨張する。すなわち、袋体4は改良ゾーン10内の土砂に密着しながら土砂を押し退けているので、遮蔽体6と地山8との間には、隙間は発生することはなく、遮蔽体6の周囲に充填材を充填する必要はない。

【0061】

なお、その他の構成および作業工程については第一の実施の形態と同様であるので、図面に同じ符号を付して、その説明を省略する。

【0062】

かかる第二の実施の形態によれば、第一の実施の形態と同様に、充填材5の注入量を従来と比較して低減することができるとともに、従来のように別途に止水板を設けなくても、高い止水性を得ることができる。さらに、第二の実施の形態によれば、前記作用効果の他に、改良ゾーン10の掘削を行わなくて済むので、図4に示したサブカッタ11を設ける必要がなくなる。したがって、掘進機の構成部品を低減することができ、その製造コストを大幅に削減することができる。

【0063】

[第三の実施の形態]

図8は第三の実施の形態に係るトンネル接続部止水構造を示した断面図である。

【0064】

図8に示すように、かかるトンネル接続部止水構造41は、後行トンネル2bの、袋体4が当接する部分の外周壁18に、遮蔽体6の一部が挿入される凹部43を形成したことを特徴とする。凹部43は、外周壁18の表面に、掘進方向に延びて、袋体4と同等の長さに形成されている。また凹部43は、膨張した袋体4の幅と同等の幅(後行トンネル2bの周方向長さ)を有しており、袋体4の後行トンネル2b側端部の全体を収容するようになっている。凹部43の底面には、充填材25を充填するための注入口26が形成されている。

【0065】

なお、その他の構成については、第一の実施の形態と同様であるので、同じ符号を付してその説明を省略する。

【0066】

かかる第三の実施の形態によれば、後行トンネル2bの外周壁18に形成された凹部43に、遮蔽体6の一部が挿入されることで、凹部43の角部43aが遮蔽体6に押し付けられるので、遮蔽体6が凹部43に引っ掛かる。これによって、後行トンネル2bと遮蔽体6のずれに対抗することができ、遮蔽体6と後行トンネル2bとの間に隙間ができたり遮蔽体6が後行トンネル2bに対してずれたりするのを防止できる。したがって、接続部3の止水性がさらに高くなる。

【0067】

[第四の実施の形態]

図9は第四の実施の形態に係るトンネル接続部止水構造を示した断面図である。

【0068】

図9に示すように、かかるトンネル接続部止水構造51は、後行トンネル2bの、袋体4が当接する部分の外周壁18に、遮蔽体6の表面に食い込んで当該遮蔽体6を係止する凸部52を形成したことを特徴とする。凸部52は、後行トンネル2bの外周壁18に形成された凹部53内に、複数列(本実施の形態では2列)形成されている。凹部53は、図8の凹部43と同様に、外周壁18の表面に、掘進方向に延びて、袋体4と同等の長さに形成されている。凸部52は、凹部53内で掘進方向に延びて、袋体4と同等の長さに形成されている。凸部52は、凹部53内に挿入された袋体4の後行トンネル2b側端部に食い込んで、遮蔽体6を係止するように構成されている。凹部53の底面には、充填材25を充填するための注入口26が形成されている。

【0069】

なお、その他の構成については、第一の実施の形態と同様であるので、同じ符号を付してその説明を省略する。

【0070】

かかる第四の実施の形態によれば、遮蔽体6に凸部52が食い込むので、遮蔽体6が凸部52に引っ掛かって、後行トンネル2bと遮蔽体6のずれに対抗することができ、遮蔽体6と後行トンネル2bとの間に隙間ができたり遮蔽体6が後行トンネル2bに対してずれたりするのを防止できる。したがって、接続部3の止水性がさらに高くなる。さらに、凸部52は、凹部53内に形成されているので、後行トンネル2bの外周壁18から突出することはなく、トンネル構築時に、凸部52の先端が地山8に食い込んで摩耗することはない。

【0071】

以上、本発明を実施するための形態について説明したが、本発明は前記実施の形態に限定されず、本発明の趣旨を逸脱しない範囲で適宜設計変更が可能である。例えば、前記実施の形態では、先行トンネル2aに袋体4を設けて、後行トンネル2b側に向かって膨張するように構成したが、これに限定されるものではなく、後行トンネル側に袋体を設けてもよい。さらに、先行トンネルと後行トンネルの両方に袋体をそれぞれ設け、これら袋体をともに膨張させて、互いに突き合わせるようにしてもよい。

【0072】

また、本実施の形態では、先行トンネル2aと後行トンネル2bとの接続部3の上下両方に遮蔽体6を形成するようにしたが、地山8の状況(地下水が少ない場合など)によっては、上側の接続部3のみに遮蔽体6を形成してもよい。

【0073】

本実施の形態では、断面円形のトンネルを例に挙げて説明したが、断面形状は円形に限られるものではないのは勿論である。さらに、本実施の形態では、本発明について、推進工法で構築されるトンネル2を例に挙げて説明したが、本発明は、シールド工法で構築されるトンネルであっても適用できるのは言うまでもない。

【図面の簡単な説明】

【0074】

【図1】本発明に係るトンネル接続部止水構造を実施するための最良の第一の形態を示した断面図である。

【図2】本発明に係るトンネル接続部止水構造を実施するための最良の第一の形態を示した断面斜視図である。

【図3】本発明に係るトンネル接続部止水構造を実施するための最良の第一の形態を示した平面図である。

【図4】トンネルを掘削する掘進機を示した正面図である。

【図5】袋体に注入される充填材の仕様設計例を説明するための概略図である。

【図6】第一の実施の形態に係るトンネル接続部止水方法の作業工程を説明するための部分断面図であって、(a)は第一工程説明図、(b)は第二工程説明図、(c)は第三工程説明図、(d)は第四工程説明図である。

【図7】第二の実施の形態に係るトンネル接続部止水方法の作業工程を説明するための部分断面図であって、(a)は第一工程説明図、(b)は第二工程説明図である。

【図8】第三の実施の形態に係るトンネル接続部止水構造を示した断面図である。

【図9】第四の実施の形態に係るトンネル接続部止水構造を示した断面図である。

【符号の説明】

【0075】

1 トンネル接続部止水構造

2 トンネル

2a 先行トンネル

2b 後行トンネル

3 接続部

4 袋体

5 充填材

6 遮蔽体

8 地山

10 改良ゾーン

10a 滑材

18 (トンネルの)外周壁

31 高圧ジェット

43 凹部

52 凸部

【特許請求の範囲】

【請求項1】

互いに平行に連接される複数のトンネルの接続部の止水をするためのトンネル接続部止水構造であって、

前記接続部の外側に、袋体内に充填材を充填することで形成される遮蔽体を設けた

ことを特徴とするトンネル接続部止水構造。

【請求項2】

前記遮蔽体は、一方のトンネル外周壁から前記袋体内に充填材を充填することで他方のトンネル外周壁に到達するように形成された

ことを特徴とする請求項1に記載のトンネル接続部止水構造。

【請求項3】

前記遮蔽体と地山との隙間に、充填材を充填した

ことを特徴とする請求項1または請求項2に記載のトンネル接続部止水構造。

【請求項4】

前記他方のトンネル外壁面に、前記遮蔽体の一部が挿入される凹部を形成した

ことを特徴とする請求項1乃至請求項3のいずれか1項に記載トンネル接続部止水構造。

【請求項5】

前記他方のトンネル外周壁に、前記遮蔽体の表面に食い込んで当該遮蔽体を係止する凸部を形成した

ことを特徴とする請求項1乃至請求項4のいずれか1項に記載のトンネル接続部止水構造。

【請求項6】

互いに平行に連接される複数のトンネルの接続部の止水をするためのトンネル接続部止水方法であって、

先行トンネルを構築して、後行トンネルを前記先行トンネルに沿うように構築した後、

前記先行トンネルおよび前記後行トンネルの少なくとも一方のトンネル外周壁に設けられた袋体内に、トンネル内から充填材を充填して当該袋体を膨張させて、前記先行トンネルと前記後行トンネルとの接続部の外側に遮蔽体を形成した

ことを特徴とするトンネル接続部止水方法。

【請求項7】

前記遮蔽体が形成される改良ゾーンを、前記先行トンネルの構築時に掘削して形成し、前記改良ゾーンに滑材や泥水などを充填した後、前記後行トンネルを構築し、その後、前記袋体を膨張させる

ことを特徴とする請求項6に記載のトンネル接続部止水方法。

【請求項8】

前記先行トンネルおよび前記後行トンネルを構築した後に、トンネル内から前記遮蔽体が形成される改良ゾーンに高圧ジェットなどを吹き付けて地山を緩め、その後、前記袋体を膨張させる

ことを特徴とする請求項6に記載のトンネル接続部止水方法。

【請求項1】

互いに平行に連接される複数のトンネルの接続部の止水をするためのトンネル接続部止水構造であって、

前記接続部の外側に、袋体内に充填材を充填することで形成される遮蔽体を設けた

ことを特徴とするトンネル接続部止水構造。

【請求項2】

前記遮蔽体は、一方のトンネル外周壁から前記袋体内に充填材を充填することで他方のトンネル外周壁に到達するように形成された

ことを特徴とする請求項1に記載のトンネル接続部止水構造。

【請求項3】

前記遮蔽体と地山との隙間に、充填材を充填した

ことを特徴とする請求項1または請求項2に記載のトンネル接続部止水構造。

【請求項4】

前記他方のトンネル外壁面に、前記遮蔽体の一部が挿入される凹部を形成した

ことを特徴とする請求項1乃至請求項3のいずれか1項に記載トンネル接続部止水構造。

【請求項5】

前記他方のトンネル外周壁に、前記遮蔽体の表面に食い込んで当該遮蔽体を係止する凸部を形成した

ことを特徴とする請求項1乃至請求項4のいずれか1項に記載のトンネル接続部止水構造。

【請求項6】

互いに平行に連接される複数のトンネルの接続部の止水をするためのトンネル接続部止水方法であって、

先行トンネルを構築して、後行トンネルを前記先行トンネルに沿うように構築した後、

前記先行トンネルおよび前記後行トンネルの少なくとも一方のトンネル外周壁に設けられた袋体内に、トンネル内から充填材を充填して当該袋体を膨張させて、前記先行トンネルと前記後行トンネルとの接続部の外側に遮蔽体を形成した

ことを特徴とするトンネル接続部止水方法。

【請求項7】

前記遮蔽体が形成される改良ゾーンを、前記先行トンネルの構築時に掘削して形成し、前記改良ゾーンに滑材や泥水などを充填した後、前記後行トンネルを構築し、その後、前記袋体を膨張させる

ことを特徴とする請求項6に記載のトンネル接続部止水方法。

【請求項8】

前記先行トンネルおよび前記後行トンネルを構築した後に、トンネル内から前記遮蔽体が形成される改良ゾーンに高圧ジェットなどを吹き付けて地山を緩め、その後、前記袋体を膨張させる

ことを特徴とする請求項6に記載のトンネル接続部止水方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−138616(P2007−138616A)

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願番号】特願2005−335411(P2005−335411)

【出願日】平成17年11月21日(2005.11.21)

【出願人】(000206211)大成建設株式会社 (1,602)

【出願人】(302060926)株式会社フジタ (285)

【出願人】(000231110)JFE建材株式会社 (150)

【Fターム(参考)】

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願日】平成17年11月21日(2005.11.21)

【出願人】(000206211)大成建設株式会社 (1,602)

【出願人】(302060926)株式会社フジタ (285)

【出願人】(000231110)JFE建材株式会社 (150)

【Fターム(参考)】

[ Back to top ]