トンネル施工におけるコンクリート打設方法

【課題】妻型枠のリングの周方向で互いに隣り合うコンクリート打設孔とコンクリート打設孔との間の中間位置となる妻型枠の型枠面の近傍位置での変色コンクリートの発生を防止する。

【解決手段】妻型枠7の型枠面7aと受圧面7bとに貫通して設けられたコンクリート打設孔9を介して内型枠30の型枠面34と妻型枠7の型枠面7aとトンネル空洞部21の内周面33とで囲まれた覆工部形成空間100にコンクリートを打設するトンネル施工におけるコンクリート打設方法において、妻型枠7の型枠面7aに剥離材(グリス52)を供給した後に、コンクリート打設孔9を介して覆工部形成空間100にコンクリートを打設した。

【解決手段】妻型枠7の型枠面7aと受圧面7bとに貫通して設けられたコンクリート打設孔9を介して内型枠30の型枠面34と妻型枠7の型枠面7aとトンネル空洞部21の内周面33とで囲まれた覆工部形成空間100にコンクリートを打設するトンネル施工におけるコンクリート打設方法において、妻型枠7の型枠面7aに剥離材(グリス52)を供給した後に、コンクリート打設孔9を介して覆工部形成空間100にコンクリートを打設した。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、トンネル施工における一次覆工コンクリートのコンクリート打設において、妻型枠の型枠面における妻型枠の周方向で互いに隣り合うコンクリート打設孔とコンクリート打設孔との間の中間位置で発生しやすい変色コンクリートと呼ばれる不良コンクリートの発生防止に関する。

【背景技術】

【0002】

従来、シールド掘削機で地山を掘削して掘進するとともに、シールド掘削機の後部(坑口側)において掘削孔により形成されたトンネル空洞部の内周面とトンネル空洞部の内周面に沿って設置される内型枠との間に未固結状態のコンクリート(以下、生コンクリートと呼ぶ)を流し込んで覆工部としての一次覆工コンクリートを構築するECL工法と呼ばれるトンネル施工方法が知られている(例えば、特許文献1等参照)。

図7;8に示すように、生コンクリートの打設は、トンネル空洞部21の内周面33に沿ったリング形状の妻型枠7を用いて行う。妻型枠7は、リングの坑口側の一端面により形成された型枠面7aと、リングの切羽側の他端面により形成されてプレスジャッキ5により押圧される受圧面7bと、型枠面7aと受圧面7bとに貫通して妻型枠7のリングの周方向に間隔を隔てて設けられた複数個のコンクリート打設孔9とを備える。

そして、複数個のコンクリート打設孔9を介して内型枠30の型枠面34と妻型枠7の型枠面7aとトンネル空洞部21の内周面33とで囲まれた覆工部形成空間100に生コンクリートを打設し、生コンクリートが固結することで覆工部としての一次覆工コンクリート90が形成される。

内型枠30は、複数個の型枠ピース40がトンネル空洞部21の内周面33に沿って1周するように設置されて形成される1リングを、掘削が進む毎に、掘削進行方向に向けて組み立てていくことにより形成される。

例えば、1リング分の内型枠30の組み立てが終了する毎に、妻型枠7の複数個のコンクリート打設孔9を介して覆工部形成空間100に生コンクリートを打設していくことによって、1リング分の内型枠30の型枠面34とトンネル空洞部21の内周面33との間に一次覆工コンクリート90を形成していく。

【特許文献1】特開2005−188099号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上述したように、掘削が進む毎に、妻型枠7の複数個のコンクリート打設孔9を介して覆工部形成空間100に生コンクリートを打設して一次覆工コンクリート90を形成していく場合、図7;8に示すように、妻型枠7の型枠面7aにおける妻型枠7の周方向で互いに隣り合うコンクリート打設孔9とコンクリート打設孔9との間の中間位置(以下、特定位置Xという)においては、変色コンクリート60と呼ばれる不良コンクリートが発生しやすい。変色コンクリート60は、上記特定位置Xにおいて流れが無く澱んだ生コンクリートが固結する際に妻型枠7の型枠面7aに付着して次第に大きくなったものと考えられ、その大きさに耐えられなくなって妻型枠7の型枠面7aから剥がれ落ちる。変色コンクリート60の発生は、土砂を伴った出水の原因となるだけでなく、一次覆工コンクリート90のクラック(亀裂)と同様に湧水の残る場合があり、このため、トンネルから発生する排水量も増加するという問題点があった。

そこで、本発明は、特定位置Xでの変色コンクリートの発生を防止可能なトンネル施工におけるコンクリート打設方法を提供する。

【課題を解決するための手段】

【0004】

本発明に係るトンネル施工におけるコンクリート打設方法は、型枠面が地山を掘削した掘削孔により形成されたトンネル空洞部の内周面に沿って内周面と間隔を隔てて対向するように設置された内型枠と、内型枠の切羽側に設置されてトンネル空洞部の内周面に沿ったリング形状の妻型枠と、妻型枠の坑口側の面により形成された型枠面と妻型枠の切羽側の面により形成されてジャッキにより押圧される受圧面とに貫通して設けられたコンクリート打設孔とを備え、コンクリート打設孔を介して内型枠の型枠面と妻型枠の型枠面とトンネル空洞部の内周面とで囲まれた覆工部形成空間にコンクリートを打設するトンネル施工におけるコンクリート打設方法において、妻型枠の型枠面に剥離材を供給した後に、コンクリート打設孔を介して覆工部形成空間にコンクリートを打設したことを特徴とする。

コンクリート打設孔とは別に妻型枠の型枠面に剥離材を供給するために妻型枠の型枠面と受圧面とに貫通する剥離材注入孔を設け、当該剥離材注入孔の妻型枠の型枠面に開口する一端開口の中心が、妻型枠の型枠面における妻型枠の周方向で互いに隣り合うコンクリート打設孔とコンクリート打設孔との間に位置され、妻型枠の受圧面側から当該剥離材注入孔を介して妻型枠の型枠面に剥離材を供給したことも特徴とする。

妻型枠の型枠面には、剥離材注入孔の一端開口の開口縁から一端開口の周辺に延長する溝が形成されたことも特徴とする。

【発明の効果】

【0005】

本発明によれば、剥離材が型枠面の特定位置Xと生コンクリートとの付着を防止し、これにより特定位置Xでの変色コンクリートの発生を防止できる。

コンクリート打設孔とは別の剥離材注入孔を介して妻型枠の型枠面に剥離材を供給したので、コンクリート打設と剥離材注入とを別々の供給ルート経由で行え、剥離材を型枠面に適切に供給できるとともに、作業の効率化が図れる。

妻型枠の型枠面には、剥離材注入孔の一端開口の開口縁から一端開口の周辺に延長する溝を備えたため、剥離材を型枠面の広い範囲に供給でき、特定位置Xでの変色コンクリートの発生を効果的に防止できる。

【発明を実施するための最良の形態】

【0006】

最良の形態1.

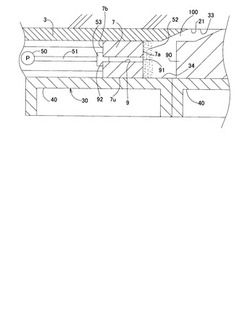

図1乃至図5は最良の形態1を示し、図1は覆工部形成空間へのグリス注入装置を示し、図2は妻型枠の型枠面を示し、図3は妻型枠と内型枠との関係を示し、図4は密閉型のシールド掘削機によるトンネル施工におけるコンクリート打設方法を示し、図5はコンクリート供給管と妻型枠に形成されたコンクリート打設孔との関係を示す。

【0007】

密閉型のシールド掘削機によるトンネル施工におけるコンクリート打設方法、及び、シールド掘削機の構造を説明する。

まず、シールド掘削機1の構造を説明する。図4に示すように、シールド掘削機1は、前端に回転切削部2を有し、回転切削部2の後部には後方に延長する円筒状のテールプレート3を備える。テールプレート3の内側には複数の推進ジャッキ4とプレスジャッキ5と妻型枠7とが設けられる。妻型枠7は、プレスジャッキ5の後端5aに取付けられてテールプレート3の内周面3aに沿って前後に移動可能なようにリング状に形成されたプレス型枠である。つまり、妻型枠7は、テールプレート3の内周面3aと内型枠30の型枠面34との間を塞いだ状態でプレスジャッキ5の伸縮で前後に移動可能な型枠であり、後述する覆工部形成空間100を形成するとともに覆工部形成空間100に流入した生コンクリート80を加圧するものである。8はシールド掘削機1の推進に伴って図外の牽引手段で牽引されるコンクリート供給装置である。このコンクリート供給装置8は例えば生コンクリート80を生成する1台のレミキサー81とこのレミキサー81に接続管82で繋がれた6台のコンクリートポンプ83とで構成される。

【0008】

妻型枠7は、内型枠30の切羽側に設置されてトンネル空洞部21の内周面33に沿ったリング形状に形成され、リングの坑口22側の一端面により形成された型枠面7aと、リングの切羽側の他端面により形成されてプレスジャッキ5により押圧される受圧面7bと、型枠面7aと受圧面7bとに貫通して妻型枠7のリングの周方向に間隔を隔てて設けられた複数個のコンクリート打設孔9とを備える。

【0009】

型枠面7aには、コンクリート打設孔9の型枠面7a側の開口91と繋がる複数の溝55を備える。溝55は、例えば、図2;図3に示すように、コンクリート打設孔9からコンクリート打設孔9よりも下方に延長するように形成されて、特定位置Xまで延長するとともに、型枠面7aの周方向に延長するように形成される。

【0010】

内型枠30の型枠ピース40は、型枠面34が地山を掘削した掘削孔により形成されたトンネル空洞部21の内周面33に沿って内周面33と間隔を隔てて対向するように設置される。

【0011】

図4;図5に示すように、各コンクリートポンプ83のコンクリート排出口10には第1コンクリート供給ホース11が接続され、この第1コンクリート供給ホース11の終端には二方切替弁12が接続され、この二方切替弁12の2つの排出口13;13とそれぞれ1つのコンクリート打設孔9とが第2コンクリート供給ホース14;14で接続される。第2コンクリート供給ホース14における終端側には油圧シリンダピストン等による塞止弁装置15が設けられる。塞止弁装置15の塞止弁15aが第2コンクリート供給ホース14とコンクリート打設孔9とを繋ぐ接続配管14a内に進退移動して接続配管14aを開閉する。接続配管14aに近い第2コンクリート供給ホース14の終端側にはこの第2コンクリート供給ホース14内の管内圧力を計測する管内圧力計16が設けられる。また、妻型枠7の型枠面7aにおける12箇所のそれぞれのコンクリート打設孔9の近傍、あるいは12箇所のうちの少なくとも1つのコンクリート打設孔9の近傍には、覆工部形成空間100に充填された生コンクリートの圧力を計測するためのコンクリート圧力計17が設けられる。

【0012】

次に、型枠ピース40を用いたトンネル施工方法を説明する。まず、図外の反力受けで推進ジャッキ4の反力を取って推進ジャッキ4のピストンを伸ばしながら回転切削部2を回転させてシールド掘削機1を一定距離だけ掘進させて地山(地盤/岩盤)20にトンネル空洞部21を掘る。一定距離は例えば内型枠30の1リング分の筒長31(例えば1m〜2m程度)の長さ+シールド掘削機1の前後長さ32である。シールド掘削機1を一定距離だけ掘進させた後にシールド掘削機1の推進ジャッキ4のピストンを縮めて、推進ジャッキ4の後端4aに、図外の内型枠組立装置によって1リング分の内型枠30を組み立てる。1リング分の内型枠30は、1リング分の内型枠30の円筒の円弧の一部分を形成する複数個の型枠ピース40を用いて円筒形状に組み立てられる。型枠ピース40の型枠面34がトンネル空洞部21の円形の内周面33との間に空間を隔てて内周面33に沿うように図外の内型枠組立装置により保持されて、トンネル空洞部21の内側にトンネル空洞部21の中心軸と同軸の円筒形状の内型枠30が形成されるように、円筒形の円周上で互いに隣り合う型枠ピース40同士が図外のボルト及びナットにより締結される。この隣り合う型枠ピース40同士を連結するボルトをピース間継手ボルトと呼ぶ。具体的には、図3に示すように、型枠ピース40のピース継手面47a同士が接触するように、型枠ピース40同士を互いに隣接させて設置し、互いに隣接する型枠ピース40のピース継手面47aの貫通孔43aに図外のボルトが通されてこのボルトの先端部にナットが締結されることによって、ピース継手面47a同士が密接状態となるように型枠ピース40同士が繋がれる。以上により、トンネル空洞部21の内側に円筒形状の1リング分の内型枠30が形成されるとともに、トンネル空洞部21の円形の内周面33と1リング分の内型枠30の円形の型枠面34との間の円筒形状の覆工部形成空間100が形成される。

【0013】

次に、一次覆工コンクリート90の内側に残された内型枠30を反力受けとして利用して推進ジャッキ4の反力を取って推進ジャッキ4のピストンを伸ばしながら回転切削部2を回転させてシールド掘削機1を一定距離だけ掘進させる。そして、坑口22側に形成された内型枠30に連続するよう掘削進行方向A側に次の1リング分の内型枠30を形成し、このように掘削進行進方向Aに沿って前後に隣り合う内型枠30同士が図外のボルト及びナットにより締結される。掘削進行方向Aに沿って前後に隣り合う内型枠30同士を連結する図外のボルトをリング間継手ボルトと呼ぶ。具体的には、図3に示すように、型枠ピース40のリング継手面47b同士が接触するように、型枠ピース40同士を互いに隣接させて設置し、互いに隣接する型枠ピース40のリング継手面47bのボルト孔43bに図外のボルトが通されてボルトの先端部にナットが締結されることによって、リング継手面47b同士が密接状態となるように型枠ピース40同士が繋がれる。

【0014】

以上のようにして、坑口22側にいくつかのリング分の内型枠30を構築した後に、内型枠30の型枠面34と妻型枠7の型枠面7aとトンネル空洞部21の内周面33とで囲まれた覆工部形成空間100を形成し、この覆工部形成空間100の坑口22側を図外の塞板などで閉塞する。

【0015】

そして、図1に示すように、妻型枠7のコンクリート打設孔9と剥離材としてのグリス52(潤滑油)を圧送するグリスポンプ50と妻型枠7の受圧面7b側に位置するコンクリート打設孔9の開口92とをグリス注入管51で接続する。グリス注入管51の図外の先端側グリス放出口と開口92との接続は、グリス注入管51の先端部に設けられた接続部53と妻型枠7の開口92側のコンクリート打設孔9の内面とがねじ締結などにより接続される。そして、グリスポンプ50からグリス注入管51及びコンクリート打設孔9を介して妻型枠7の型枠面7aにグリス52を注入する。コンクリート打設孔9の坑口22側の開口91に到達したグリス52は溝55内に入り込んだ後に型枠面7aに流れて、妻型枠7の型枠面7aの特定位置Xに到達する。従って、妻型枠7の型枠面7aの特定位置Xにグリス52が塗布された状態となる。この後、コンクリート打設孔9よりグリス注入管51を取り外して、コンクリート打設孔9とコンクリート供給装置8とを繋ぎ、コンクリート打設孔9を介して覆工部形成空間100内に生コンクリート80を打設する。尚、妻型枠7の内周面7uには内型枠7の型枠面34と密接状態で移動可能な図外のパッキンのようなコンクリート漏れ防止材が設けられる。

【0016】

そして、人がコンクリート圧力計17から送信されてくる圧力値をモニタ等で監視しながら覆工部形成空間100に流し込まれた生コンクリート80の圧力が予め決められた所定値になったら人が塞止弁15aの操作部を操作して塞止弁15aで接続配管14aを塞いで、覆工部形成空間100内の生コンクリート80を固化させることで、一次覆工コンクリート90が形成される。

【0017】

以後、上記と同様に、シールド掘削機1を一定距離だけ掘進させて、1リング分の内型枠30を形成し、当該内型枠30と当該内型枠30の1つ前に形成した内型枠30とを連結し、新しい覆工部形成空間100に生コンクリート80を打設する前に型枠面にグリス52を塗布し、その後、覆工部形成空間100内に生コンクリート80を打設して一次覆工コンクリート90を形成していく。

【0018】

一般に、トンネル長さは長距離であるため、型枠ピース40は、所定数のリング分の内型枠30を形成できる数分だけ用いられ、所定数のリング分の内型枠30を設置した後は、坑口22側に組み立てられた内型枠30の掘削進行方向A後部に位置する1リング分の型枠ピース40を図外の内型枠脱型装置を用いて解体して取り外した後に、シールド掘削機1を進行させ、取り外した1リング分の型枠ピース40を内型枠30の掘削進行方向Aの先頭位置に盛り替えて使う。即ち、所定数のリング分の内型枠30を設置した後は、掘削が進む毎に、型枠ピース40を後方(坑口側)から前方(切羽側)に盛り替えて繰り返して使用する。

【0019】

最良の形態1によれば、妻型枠7の型枠面7aの特定位置Xにグリス52を塗布した後に、覆工部形成空間100内に生コンクリート80を打設するので、グリス52が特定位置Xと生コンクリート80との付着を防止し、これにより、特定位置Xでの変色コンクリートの発生を防止できる。

また、型枠面7aに形成された溝55により、特定位置Xに確実かつ効率的にグリス52を塗布できるようになるので、特定位置Xと生コンクリート80との付着防止効果を高めることができる。

【0020】

最良の形態2.

最良の形態1では、グリス注入管51の先端部とコンクリート打設孔9の開口92とを接続して妻型枠7の型枠面7aの特定位置Xにグリス52を供給する方法を示したが、一般にコンクリート打設孔9の孔径は7.5cm程度と大きいので、コンクリート打設孔9へのグリスの供給量を調整しにくく、妻型枠7の型枠面7aへのグリスの供給量が過多になる場合がある。そこで、5mm程度の小さい管径の図外のグリス注入管を用いて、当該グリス注入管の先端側グリス放出口をコンクリート打設孔9内に挿入して先端側グリス放出口からグリスを放出させて溝55内に供給することによってグリスを特定位置Xに到達させるようにする。

最良の形態2によれば、グリスを妻型枠7の型枠面7aに適切に供給できる。

【0021】

最良の形態3.

最良の形態1や最良の形態2のように、コンクリート打設孔9を利用してグリス52を供給する方法によれば、グリス注入管をコンクリート打設孔9に設置する作業を行ってからグリス52を妻型枠7の型枠面7aに供給した後に、コンクリート打設孔9とコンクリート供給装置8とを繋ぐ作業を行わなければならない。即ち、グリス注入管をコンクリート打設孔9に設置する作業とコンクリート打設孔9とコンクリート供給装置8とを繋ぐ作業とを同時期に行うことができず、グリス供給作業を挟んで時間的に前後してこれら作業を別々に行わなくてはならないので、作業が煩雑となる。

そこで、図6に示すように、妻型枠7にコンクリート打設孔9とは別のグリス注入孔59を設ける。グリス注入孔59は妻型枠7の型枠面7aと受圧面7bとに貫通する孔径5mm程度の貫通孔により形成される。グリス注入孔59は、型枠面7aに開口する一端開口59aの中心59cが、妻型枠7の周方向で互いに隣り合うコンクリート打設孔9とコンクリート打設孔9との間に位置するように形成される。妻型枠7の型枠面7aには、グリス注入孔59から特定位置Xまで到達する溝55が形成される。そして、5mm程度の小さい管径の図外のグリス注入管の先端側グリス放出口とグリス注入孔59における妻型枠7の受圧面7b側の開口とが接続され、グリスポンプ50、グリス注入管、グリス注入孔59を介して特定位置Xにグリスが供給される。特に、グリス注入孔59は、型枠面7aに開口する一端開口59aの中心59cが、妻型枠7の型枠面7aにおける妻型枠7の周方向で互いに隣り合う複数のコンクリート打設孔9の中心9cを通る円周59x上に位置し、かつ、妻型枠7の周方向で互いに隣り合うコンクリート打設孔9とコンクリート打設孔9との間の中間位置に位置するように形成された場合には、特定位置Xにグリスを効率的に供給できて好ましい。

最良の形態3によれば、コンクリート打設孔9とは別に専用のグリス注入孔59を設けたので、コンクリート打設とグリス注入とを別々の供給ルート経由で行えるため、グリスを型枠面7aに適切に供給できるとともに、グリス注入管をグリス注入孔59に設置する作業とコンクリート打設孔9とコンクリート供給装置8とを繋ぐ作業とを同時期に行うことが可能となり、また、グリス供給作業とコンクリート打設作業とを連続的に行うことが可能となるので、作業を効率的に行うことができる。

【0022】

最良の形態4.

妻型枠7の受圧面7b側からグリス注入孔59又はコンクリート打設孔9に挿入されて型枠面7aよりも坑口22側に突出する先端部に型枠面7a方向にグリス52を噴射可能なノズルを備えたグリス注入管51を用いれば、妻型枠7の型枠面7aに溝55を形成せずに、特定位置Xにグリスを供給できる。

【産業上の利用可能性】

【0023】

剥離材としてグリス52以外の材料を用いてもよい。

【図面の簡単な説明】

【0024】

【図1】覆工部形成空間へのグリス注入装置を示す図(最良の形態1)。

【図2】妻型枠の型枠面を示す図(最良の形態1)。

【図3】妻型枠と内型枠との関係を示す斜視図(最良の形態1)。

【図4】密閉型のシールド掘削機によるトンネル施工におけるコンクリート打設方法を示す図(最良の形態1)。

【図5】コンクリート供給管と妻型枠に形成されたコンクリート打設孔との関係を示す図(最良の形態1)。

【図6】妻型枠の型枠面を示す図(最良の形態3)。

【図7】変色コンクリートを示す斜視図(従来)。

【図8】変色コンクリートを示す断面図(従来)。

【符号の説明】

【0025】

7 妻型枠、7a 型枠面、7b 受圧面、9 コンクリート打設孔、

21 トンネル空洞部、30 内型枠、33 内周面、34 型枠面、

52 グリス(剥離材)、55 溝、59 グリス注入孔(剥離材注入孔)、

59a 一端開口、59c 中心、100 覆工部形成空間。

【技術分野】

【0001】

この発明は、トンネル施工における一次覆工コンクリートのコンクリート打設において、妻型枠の型枠面における妻型枠の周方向で互いに隣り合うコンクリート打設孔とコンクリート打設孔との間の中間位置で発生しやすい変色コンクリートと呼ばれる不良コンクリートの発生防止に関する。

【背景技術】

【0002】

従来、シールド掘削機で地山を掘削して掘進するとともに、シールド掘削機の後部(坑口側)において掘削孔により形成されたトンネル空洞部の内周面とトンネル空洞部の内周面に沿って設置される内型枠との間に未固結状態のコンクリート(以下、生コンクリートと呼ぶ)を流し込んで覆工部としての一次覆工コンクリートを構築するECL工法と呼ばれるトンネル施工方法が知られている(例えば、特許文献1等参照)。

図7;8に示すように、生コンクリートの打設は、トンネル空洞部21の内周面33に沿ったリング形状の妻型枠7を用いて行う。妻型枠7は、リングの坑口側の一端面により形成された型枠面7aと、リングの切羽側の他端面により形成されてプレスジャッキ5により押圧される受圧面7bと、型枠面7aと受圧面7bとに貫通して妻型枠7のリングの周方向に間隔を隔てて設けられた複数個のコンクリート打設孔9とを備える。

そして、複数個のコンクリート打設孔9を介して内型枠30の型枠面34と妻型枠7の型枠面7aとトンネル空洞部21の内周面33とで囲まれた覆工部形成空間100に生コンクリートを打設し、生コンクリートが固結することで覆工部としての一次覆工コンクリート90が形成される。

内型枠30は、複数個の型枠ピース40がトンネル空洞部21の内周面33に沿って1周するように設置されて形成される1リングを、掘削が進む毎に、掘削進行方向に向けて組み立てていくことにより形成される。

例えば、1リング分の内型枠30の組み立てが終了する毎に、妻型枠7の複数個のコンクリート打設孔9を介して覆工部形成空間100に生コンクリートを打設していくことによって、1リング分の内型枠30の型枠面34とトンネル空洞部21の内周面33との間に一次覆工コンクリート90を形成していく。

【特許文献1】特開2005−188099号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上述したように、掘削が進む毎に、妻型枠7の複数個のコンクリート打設孔9を介して覆工部形成空間100に生コンクリートを打設して一次覆工コンクリート90を形成していく場合、図7;8に示すように、妻型枠7の型枠面7aにおける妻型枠7の周方向で互いに隣り合うコンクリート打設孔9とコンクリート打設孔9との間の中間位置(以下、特定位置Xという)においては、変色コンクリート60と呼ばれる不良コンクリートが発生しやすい。変色コンクリート60は、上記特定位置Xにおいて流れが無く澱んだ生コンクリートが固結する際に妻型枠7の型枠面7aに付着して次第に大きくなったものと考えられ、その大きさに耐えられなくなって妻型枠7の型枠面7aから剥がれ落ちる。変色コンクリート60の発生は、土砂を伴った出水の原因となるだけでなく、一次覆工コンクリート90のクラック(亀裂)と同様に湧水の残る場合があり、このため、トンネルから発生する排水量も増加するという問題点があった。

そこで、本発明は、特定位置Xでの変色コンクリートの発生を防止可能なトンネル施工におけるコンクリート打設方法を提供する。

【課題を解決するための手段】

【0004】

本発明に係るトンネル施工におけるコンクリート打設方法は、型枠面が地山を掘削した掘削孔により形成されたトンネル空洞部の内周面に沿って内周面と間隔を隔てて対向するように設置された内型枠と、内型枠の切羽側に設置されてトンネル空洞部の内周面に沿ったリング形状の妻型枠と、妻型枠の坑口側の面により形成された型枠面と妻型枠の切羽側の面により形成されてジャッキにより押圧される受圧面とに貫通して設けられたコンクリート打設孔とを備え、コンクリート打設孔を介して内型枠の型枠面と妻型枠の型枠面とトンネル空洞部の内周面とで囲まれた覆工部形成空間にコンクリートを打設するトンネル施工におけるコンクリート打設方法において、妻型枠の型枠面に剥離材を供給した後に、コンクリート打設孔を介して覆工部形成空間にコンクリートを打設したことを特徴とする。

コンクリート打設孔とは別に妻型枠の型枠面に剥離材を供給するために妻型枠の型枠面と受圧面とに貫通する剥離材注入孔を設け、当該剥離材注入孔の妻型枠の型枠面に開口する一端開口の中心が、妻型枠の型枠面における妻型枠の周方向で互いに隣り合うコンクリート打設孔とコンクリート打設孔との間に位置され、妻型枠の受圧面側から当該剥離材注入孔を介して妻型枠の型枠面に剥離材を供給したことも特徴とする。

妻型枠の型枠面には、剥離材注入孔の一端開口の開口縁から一端開口の周辺に延長する溝が形成されたことも特徴とする。

【発明の効果】

【0005】

本発明によれば、剥離材が型枠面の特定位置Xと生コンクリートとの付着を防止し、これにより特定位置Xでの変色コンクリートの発生を防止できる。

コンクリート打設孔とは別の剥離材注入孔を介して妻型枠の型枠面に剥離材を供給したので、コンクリート打設と剥離材注入とを別々の供給ルート経由で行え、剥離材を型枠面に適切に供給できるとともに、作業の効率化が図れる。

妻型枠の型枠面には、剥離材注入孔の一端開口の開口縁から一端開口の周辺に延長する溝を備えたため、剥離材を型枠面の広い範囲に供給でき、特定位置Xでの変色コンクリートの発生を効果的に防止できる。

【発明を実施するための最良の形態】

【0006】

最良の形態1.

図1乃至図5は最良の形態1を示し、図1は覆工部形成空間へのグリス注入装置を示し、図2は妻型枠の型枠面を示し、図3は妻型枠と内型枠との関係を示し、図4は密閉型のシールド掘削機によるトンネル施工におけるコンクリート打設方法を示し、図5はコンクリート供給管と妻型枠に形成されたコンクリート打設孔との関係を示す。

【0007】

密閉型のシールド掘削機によるトンネル施工におけるコンクリート打設方法、及び、シールド掘削機の構造を説明する。

まず、シールド掘削機1の構造を説明する。図4に示すように、シールド掘削機1は、前端に回転切削部2を有し、回転切削部2の後部には後方に延長する円筒状のテールプレート3を備える。テールプレート3の内側には複数の推進ジャッキ4とプレスジャッキ5と妻型枠7とが設けられる。妻型枠7は、プレスジャッキ5の後端5aに取付けられてテールプレート3の内周面3aに沿って前後に移動可能なようにリング状に形成されたプレス型枠である。つまり、妻型枠7は、テールプレート3の内周面3aと内型枠30の型枠面34との間を塞いだ状態でプレスジャッキ5の伸縮で前後に移動可能な型枠であり、後述する覆工部形成空間100を形成するとともに覆工部形成空間100に流入した生コンクリート80を加圧するものである。8はシールド掘削機1の推進に伴って図外の牽引手段で牽引されるコンクリート供給装置である。このコンクリート供給装置8は例えば生コンクリート80を生成する1台のレミキサー81とこのレミキサー81に接続管82で繋がれた6台のコンクリートポンプ83とで構成される。

【0008】

妻型枠7は、内型枠30の切羽側に設置されてトンネル空洞部21の内周面33に沿ったリング形状に形成され、リングの坑口22側の一端面により形成された型枠面7aと、リングの切羽側の他端面により形成されてプレスジャッキ5により押圧される受圧面7bと、型枠面7aと受圧面7bとに貫通して妻型枠7のリングの周方向に間隔を隔てて設けられた複数個のコンクリート打設孔9とを備える。

【0009】

型枠面7aには、コンクリート打設孔9の型枠面7a側の開口91と繋がる複数の溝55を備える。溝55は、例えば、図2;図3に示すように、コンクリート打設孔9からコンクリート打設孔9よりも下方に延長するように形成されて、特定位置Xまで延長するとともに、型枠面7aの周方向に延長するように形成される。

【0010】

内型枠30の型枠ピース40は、型枠面34が地山を掘削した掘削孔により形成されたトンネル空洞部21の内周面33に沿って内周面33と間隔を隔てて対向するように設置される。

【0011】

図4;図5に示すように、各コンクリートポンプ83のコンクリート排出口10には第1コンクリート供給ホース11が接続され、この第1コンクリート供給ホース11の終端には二方切替弁12が接続され、この二方切替弁12の2つの排出口13;13とそれぞれ1つのコンクリート打設孔9とが第2コンクリート供給ホース14;14で接続される。第2コンクリート供給ホース14における終端側には油圧シリンダピストン等による塞止弁装置15が設けられる。塞止弁装置15の塞止弁15aが第2コンクリート供給ホース14とコンクリート打設孔9とを繋ぐ接続配管14a内に進退移動して接続配管14aを開閉する。接続配管14aに近い第2コンクリート供給ホース14の終端側にはこの第2コンクリート供給ホース14内の管内圧力を計測する管内圧力計16が設けられる。また、妻型枠7の型枠面7aにおける12箇所のそれぞれのコンクリート打設孔9の近傍、あるいは12箇所のうちの少なくとも1つのコンクリート打設孔9の近傍には、覆工部形成空間100に充填された生コンクリートの圧力を計測するためのコンクリート圧力計17が設けられる。

【0012】

次に、型枠ピース40を用いたトンネル施工方法を説明する。まず、図外の反力受けで推進ジャッキ4の反力を取って推進ジャッキ4のピストンを伸ばしながら回転切削部2を回転させてシールド掘削機1を一定距離だけ掘進させて地山(地盤/岩盤)20にトンネル空洞部21を掘る。一定距離は例えば内型枠30の1リング分の筒長31(例えば1m〜2m程度)の長さ+シールド掘削機1の前後長さ32である。シールド掘削機1を一定距離だけ掘進させた後にシールド掘削機1の推進ジャッキ4のピストンを縮めて、推進ジャッキ4の後端4aに、図外の内型枠組立装置によって1リング分の内型枠30を組み立てる。1リング分の内型枠30は、1リング分の内型枠30の円筒の円弧の一部分を形成する複数個の型枠ピース40を用いて円筒形状に組み立てられる。型枠ピース40の型枠面34がトンネル空洞部21の円形の内周面33との間に空間を隔てて内周面33に沿うように図外の内型枠組立装置により保持されて、トンネル空洞部21の内側にトンネル空洞部21の中心軸と同軸の円筒形状の内型枠30が形成されるように、円筒形の円周上で互いに隣り合う型枠ピース40同士が図外のボルト及びナットにより締結される。この隣り合う型枠ピース40同士を連結するボルトをピース間継手ボルトと呼ぶ。具体的には、図3に示すように、型枠ピース40のピース継手面47a同士が接触するように、型枠ピース40同士を互いに隣接させて設置し、互いに隣接する型枠ピース40のピース継手面47aの貫通孔43aに図外のボルトが通されてこのボルトの先端部にナットが締結されることによって、ピース継手面47a同士が密接状態となるように型枠ピース40同士が繋がれる。以上により、トンネル空洞部21の内側に円筒形状の1リング分の内型枠30が形成されるとともに、トンネル空洞部21の円形の内周面33と1リング分の内型枠30の円形の型枠面34との間の円筒形状の覆工部形成空間100が形成される。

【0013】

次に、一次覆工コンクリート90の内側に残された内型枠30を反力受けとして利用して推進ジャッキ4の反力を取って推進ジャッキ4のピストンを伸ばしながら回転切削部2を回転させてシールド掘削機1を一定距離だけ掘進させる。そして、坑口22側に形成された内型枠30に連続するよう掘削進行方向A側に次の1リング分の内型枠30を形成し、このように掘削進行進方向Aに沿って前後に隣り合う内型枠30同士が図外のボルト及びナットにより締結される。掘削進行方向Aに沿って前後に隣り合う内型枠30同士を連結する図外のボルトをリング間継手ボルトと呼ぶ。具体的には、図3に示すように、型枠ピース40のリング継手面47b同士が接触するように、型枠ピース40同士を互いに隣接させて設置し、互いに隣接する型枠ピース40のリング継手面47bのボルト孔43bに図外のボルトが通されてボルトの先端部にナットが締結されることによって、リング継手面47b同士が密接状態となるように型枠ピース40同士が繋がれる。

【0014】

以上のようにして、坑口22側にいくつかのリング分の内型枠30を構築した後に、内型枠30の型枠面34と妻型枠7の型枠面7aとトンネル空洞部21の内周面33とで囲まれた覆工部形成空間100を形成し、この覆工部形成空間100の坑口22側を図外の塞板などで閉塞する。

【0015】

そして、図1に示すように、妻型枠7のコンクリート打設孔9と剥離材としてのグリス52(潤滑油)を圧送するグリスポンプ50と妻型枠7の受圧面7b側に位置するコンクリート打設孔9の開口92とをグリス注入管51で接続する。グリス注入管51の図外の先端側グリス放出口と開口92との接続は、グリス注入管51の先端部に設けられた接続部53と妻型枠7の開口92側のコンクリート打設孔9の内面とがねじ締結などにより接続される。そして、グリスポンプ50からグリス注入管51及びコンクリート打設孔9を介して妻型枠7の型枠面7aにグリス52を注入する。コンクリート打設孔9の坑口22側の開口91に到達したグリス52は溝55内に入り込んだ後に型枠面7aに流れて、妻型枠7の型枠面7aの特定位置Xに到達する。従って、妻型枠7の型枠面7aの特定位置Xにグリス52が塗布された状態となる。この後、コンクリート打設孔9よりグリス注入管51を取り外して、コンクリート打設孔9とコンクリート供給装置8とを繋ぎ、コンクリート打設孔9を介して覆工部形成空間100内に生コンクリート80を打設する。尚、妻型枠7の内周面7uには内型枠7の型枠面34と密接状態で移動可能な図外のパッキンのようなコンクリート漏れ防止材が設けられる。

【0016】

そして、人がコンクリート圧力計17から送信されてくる圧力値をモニタ等で監視しながら覆工部形成空間100に流し込まれた生コンクリート80の圧力が予め決められた所定値になったら人が塞止弁15aの操作部を操作して塞止弁15aで接続配管14aを塞いで、覆工部形成空間100内の生コンクリート80を固化させることで、一次覆工コンクリート90が形成される。

【0017】

以後、上記と同様に、シールド掘削機1を一定距離だけ掘進させて、1リング分の内型枠30を形成し、当該内型枠30と当該内型枠30の1つ前に形成した内型枠30とを連結し、新しい覆工部形成空間100に生コンクリート80を打設する前に型枠面にグリス52を塗布し、その後、覆工部形成空間100内に生コンクリート80を打設して一次覆工コンクリート90を形成していく。

【0018】

一般に、トンネル長さは長距離であるため、型枠ピース40は、所定数のリング分の内型枠30を形成できる数分だけ用いられ、所定数のリング分の内型枠30を設置した後は、坑口22側に組み立てられた内型枠30の掘削進行方向A後部に位置する1リング分の型枠ピース40を図外の内型枠脱型装置を用いて解体して取り外した後に、シールド掘削機1を進行させ、取り外した1リング分の型枠ピース40を内型枠30の掘削進行方向Aの先頭位置に盛り替えて使う。即ち、所定数のリング分の内型枠30を設置した後は、掘削が進む毎に、型枠ピース40を後方(坑口側)から前方(切羽側)に盛り替えて繰り返して使用する。

【0019】

最良の形態1によれば、妻型枠7の型枠面7aの特定位置Xにグリス52を塗布した後に、覆工部形成空間100内に生コンクリート80を打設するので、グリス52が特定位置Xと生コンクリート80との付着を防止し、これにより、特定位置Xでの変色コンクリートの発生を防止できる。

また、型枠面7aに形成された溝55により、特定位置Xに確実かつ効率的にグリス52を塗布できるようになるので、特定位置Xと生コンクリート80との付着防止効果を高めることができる。

【0020】

最良の形態2.

最良の形態1では、グリス注入管51の先端部とコンクリート打設孔9の開口92とを接続して妻型枠7の型枠面7aの特定位置Xにグリス52を供給する方法を示したが、一般にコンクリート打設孔9の孔径は7.5cm程度と大きいので、コンクリート打設孔9へのグリスの供給量を調整しにくく、妻型枠7の型枠面7aへのグリスの供給量が過多になる場合がある。そこで、5mm程度の小さい管径の図外のグリス注入管を用いて、当該グリス注入管の先端側グリス放出口をコンクリート打設孔9内に挿入して先端側グリス放出口からグリスを放出させて溝55内に供給することによってグリスを特定位置Xに到達させるようにする。

最良の形態2によれば、グリスを妻型枠7の型枠面7aに適切に供給できる。

【0021】

最良の形態3.

最良の形態1や最良の形態2のように、コンクリート打設孔9を利用してグリス52を供給する方法によれば、グリス注入管をコンクリート打設孔9に設置する作業を行ってからグリス52を妻型枠7の型枠面7aに供給した後に、コンクリート打設孔9とコンクリート供給装置8とを繋ぐ作業を行わなければならない。即ち、グリス注入管をコンクリート打設孔9に設置する作業とコンクリート打設孔9とコンクリート供給装置8とを繋ぐ作業とを同時期に行うことができず、グリス供給作業を挟んで時間的に前後してこれら作業を別々に行わなくてはならないので、作業が煩雑となる。

そこで、図6に示すように、妻型枠7にコンクリート打設孔9とは別のグリス注入孔59を設ける。グリス注入孔59は妻型枠7の型枠面7aと受圧面7bとに貫通する孔径5mm程度の貫通孔により形成される。グリス注入孔59は、型枠面7aに開口する一端開口59aの中心59cが、妻型枠7の周方向で互いに隣り合うコンクリート打設孔9とコンクリート打設孔9との間に位置するように形成される。妻型枠7の型枠面7aには、グリス注入孔59から特定位置Xまで到達する溝55が形成される。そして、5mm程度の小さい管径の図外のグリス注入管の先端側グリス放出口とグリス注入孔59における妻型枠7の受圧面7b側の開口とが接続され、グリスポンプ50、グリス注入管、グリス注入孔59を介して特定位置Xにグリスが供給される。特に、グリス注入孔59は、型枠面7aに開口する一端開口59aの中心59cが、妻型枠7の型枠面7aにおける妻型枠7の周方向で互いに隣り合う複数のコンクリート打設孔9の中心9cを通る円周59x上に位置し、かつ、妻型枠7の周方向で互いに隣り合うコンクリート打設孔9とコンクリート打設孔9との間の中間位置に位置するように形成された場合には、特定位置Xにグリスを効率的に供給できて好ましい。

最良の形態3によれば、コンクリート打設孔9とは別に専用のグリス注入孔59を設けたので、コンクリート打設とグリス注入とを別々の供給ルート経由で行えるため、グリスを型枠面7aに適切に供給できるとともに、グリス注入管をグリス注入孔59に設置する作業とコンクリート打設孔9とコンクリート供給装置8とを繋ぐ作業とを同時期に行うことが可能となり、また、グリス供給作業とコンクリート打設作業とを連続的に行うことが可能となるので、作業を効率的に行うことができる。

【0022】

最良の形態4.

妻型枠7の受圧面7b側からグリス注入孔59又はコンクリート打設孔9に挿入されて型枠面7aよりも坑口22側に突出する先端部に型枠面7a方向にグリス52を噴射可能なノズルを備えたグリス注入管51を用いれば、妻型枠7の型枠面7aに溝55を形成せずに、特定位置Xにグリスを供給できる。

【産業上の利用可能性】

【0023】

剥離材としてグリス52以外の材料を用いてもよい。

【図面の簡単な説明】

【0024】

【図1】覆工部形成空間へのグリス注入装置を示す図(最良の形態1)。

【図2】妻型枠の型枠面を示す図(最良の形態1)。

【図3】妻型枠と内型枠との関係を示す斜視図(最良の形態1)。

【図4】密閉型のシールド掘削機によるトンネル施工におけるコンクリート打設方法を示す図(最良の形態1)。

【図5】コンクリート供給管と妻型枠に形成されたコンクリート打設孔との関係を示す図(最良の形態1)。

【図6】妻型枠の型枠面を示す図(最良の形態3)。

【図7】変色コンクリートを示す斜視図(従来)。

【図8】変色コンクリートを示す断面図(従来)。

【符号の説明】

【0025】

7 妻型枠、7a 型枠面、7b 受圧面、9 コンクリート打設孔、

21 トンネル空洞部、30 内型枠、33 内周面、34 型枠面、

52 グリス(剥離材)、55 溝、59 グリス注入孔(剥離材注入孔)、

59a 一端開口、59c 中心、100 覆工部形成空間。

【特許請求の範囲】

【請求項1】

型枠面が地山を掘削した掘削孔により形成されたトンネル空洞部の内周面に沿って内周面と間隔を隔てて対向するように設置された内型枠と、内型枠の切羽側に設置されてトンネル空洞部の内周面に沿ったリング形状の妻型枠と、妻型枠の坑口側の面により形成された型枠面と妻型枠の切羽側の面により形成されてジャッキにより押圧される受圧面とに貫通して設けられたコンクリート打設孔とを備え、コンクリート打設孔を介して内型枠の型枠面と妻型枠の型枠面とトンネル空洞部の内周面とで囲まれた覆工部形成空間にコンクリートを打設するトンネル施工におけるコンクリート打設方法において、

妻型枠の型枠面に剥離材を供給した後に、コンクリート打設孔を介して覆工部形成空間にコンクリートを打設したことを特徴とするトンネル施工におけるコンクリート打設方法。

【請求項2】

コンクリート打設孔とは別に妻型枠の型枠面に剥離材を供給するために妻型枠の型枠面と受圧面とに貫通する剥離材注入孔を設け、当該剥離材注入孔の妻型枠の型枠面に開口する一端開口の中心が、妻型枠の型枠面における妻型枠の周方向で互いに隣り合うコンクリート打設孔とコンクリート打設孔との間に位置され、妻型枠の受圧面側から当該剥離材注入孔を介して妻型枠の型枠面に剥離材を供給したことを特徴とする請求項1に記載のトンネル施工におけるコンクリート打設方法。

【請求項3】

妻型枠の型枠面には、剥離材注入孔の一端開口の開口縁から一端開口の周辺に延長する溝が形成されたことを特徴とする請求項2に記載のトンネル施工におけるコンクリート打設方法。

【請求項1】

型枠面が地山を掘削した掘削孔により形成されたトンネル空洞部の内周面に沿って内周面と間隔を隔てて対向するように設置された内型枠と、内型枠の切羽側に設置されてトンネル空洞部の内周面に沿ったリング形状の妻型枠と、妻型枠の坑口側の面により形成された型枠面と妻型枠の切羽側の面により形成されてジャッキにより押圧される受圧面とに貫通して設けられたコンクリート打設孔とを備え、コンクリート打設孔を介して内型枠の型枠面と妻型枠の型枠面とトンネル空洞部の内周面とで囲まれた覆工部形成空間にコンクリートを打設するトンネル施工におけるコンクリート打設方法において、

妻型枠の型枠面に剥離材を供給した後に、コンクリート打設孔を介して覆工部形成空間にコンクリートを打設したことを特徴とするトンネル施工におけるコンクリート打設方法。

【請求項2】

コンクリート打設孔とは別に妻型枠の型枠面に剥離材を供給するために妻型枠の型枠面と受圧面とに貫通する剥離材注入孔を設け、当該剥離材注入孔の妻型枠の型枠面に開口する一端開口の中心が、妻型枠の型枠面における妻型枠の周方向で互いに隣り合うコンクリート打設孔とコンクリート打設孔との間に位置され、妻型枠の受圧面側から当該剥離材注入孔を介して妻型枠の型枠面に剥離材を供給したことを特徴とする請求項1に記載のトンネル施工におけるコンクリート打設方法。

【請求項3】

妻型枠の型枠面には、剥離材注入孔の一端開口の開口縁から一端開口の周辺に延長する溝が形成されたことを特徴とする請求項2に記載のトンネル施工におけるコンクリート打設方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−243068(P2009−243068A)

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願番号】特願2008−88553(P2008−88553)

【出願日】平成20年3月28日(2008.3.28)

【出願人】(000001317)株式会社熊谷組 (551)

【Fターム(参考)】

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願日】平成20年3月28日(2008.3.28)

【出願人】(000001317)株式会社熊谷組 (551)

【Fターム(参考)】

[ Back to top ]