トンネル施工方法

【課題】トンネル施工のコストを抑制することが可能なトンネル施工方法を提供する。

【解決手段】本発明のトンネル施工方法は、トータルステーションのレーザー照射により切羽面上の第1照射点(Pn)を照射する工程と、前記第1照射点(Pn)に姿勢調整可能なガイドシェル(11)のロッド(13)先端部を当接させる工程と、前記トータルステーション(20)のレーザー照射により前記第1照射点(Pn)と異なる第2照射点(Qn)を照射する工程と、前記ガイドシェル(11)の後端部に設けられたターゲット(15)に、照射点が形成されるように前記ガイドシェル(11)の姿勢を調整する工程と、姿勢が調整された前記ガイドシェル(11)の前記ロッド(13)により削孔を行う工程と、からなることを特徴とする。

【解決手段】本発明のトンネル施工方法は、トータルステーションのレーザー照射により切羽面上の第1照射点(Pn)を照射する工程と、前記第1照射点(Pn)に姿勢調整可能なガイドシェル(11)のロッド(13)先端部を当接させる工程と、前記トータルステーション(20)のレーザー照射により前記第1照射点(Pn)と異なる第2照射点(Qn)を照射する工程と、前記ガイドシェル(11)の後端部に設けられたターゲット(15)に、照射点が形成されるように前記ガイドシェル(11)の姿勢を調整する工程と、姿勢が調整された前記ガイドシェル(11)の前記ロッド(13)により削孔を行う工程と、からなることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トンネルの掘削工事における削孔に用いるのに好適なトンネル施工方法に関する。

【背景技術】

【0002】

従来、例えばトンネル掘削では、ドリルジャンボなどの削孔機を用いてトンネル切羽面から計画トンネルの軸線に平行する複数の発破孔を削孔し、この発破孔に雷管や爆薬、込め物を装填して、爆薬の爆発エネルギーにより地山(地盤)を掘削することが行なわれている。また、発破孔を例えば4〜5m程度の長孔で形成しこの長孔内に爆薬を分散装薬し、一度に大量の岩盤(地盤)を掘削する、いわゆる長孔発破によって効率よく掘削することが行なわれている。このような長孔発破を行うにあたっては、削孔は、計画トンネルの軸線に対して所定の角度を持たせることが好ましい。

【0003】

また、ドリルジャンボなどの削孔機の位置決めに際しては、ドリルジャンボにおける削孔用ロッドを支持するガイドシェルの位置決めを行う必要があるが、このための方法としては、削岩機を支持するガイドシェル、ブームの各関節に各種のセンサ(回転角センサ、変位センサ、近接センサ等)を取付けて、ドリルジャンボの基準点の位置を基に各関節の移動量、角度のデータをコンピュータにて演算処理を行い、削岩機の位置決め座標を算出するとともに、ガイドシェル、ブームを作動させるサーボ機構により、前記位置決め座標まで削岩機を自動的に移動させる穿孔位置決め方法が採用されるようになってきた。このような位置決めを行う作業機としては、特開2001−73412号公報に開示されているものがある。

【特許文献1】特開2001−73412号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来のトンネル施工方法において用いられる、各種センサ付きのドリルジャンボは非常に高価であり、このようなドリルジャンボを現場に導入することでトンネル施工を行うと、施工のコストが上昇してしまう、という問題があった。

【課題を解決するための手段】

【0005】

上記のような問題を解決するために、請求項1に係る発明は、トータルステーションのレーザー照射により切羽面上の第1照射点を照射する工程と、前記第1照射点に姿勢調整可能なガイドシェルのロッド先端部を当接させる工程と、前記トータルステーションのレーザー照射により前記第1照射点と異なる第2照射点を照射する工程と、前記ガイドシェルの後端部に設けられたターゲットに、照射点が形成されるように前記ガイドシェルの姿勢を調整する工程と、姿勢が調整された前記ガイドシェルの前記ロッドにより削孔を行う工程と、からなることを特徴とするトンネル施工方法である。

【0006】

また、請求項1に係る発明は、請求項1に記載のトンネル施工方法において、前記切羽を複数の領域に分割し、分割した領域に応じてトンネルディスタンスを測定する工程と、前記トンネルディスタンスに基づいて、前記第1照射点を求める工程と、をさらに含むことを特徴とする。

【発明の効果】

【0007】

本発明のトンネル施工方法によれば、各種センサが搭載されていないドリルジャンボであっても、基本的にトータルステーションを導入するだけで、ガイドシェルの位置決めを

簡便に行うことが可能となるので、トンネル施工のコストを抑制することができる。

【図面の簡単な説明】

【0008】

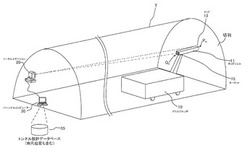

【図1】本発明の実施の形態に係るトンネル施工方法を説明する図である。

【図2】トンネル設計データベースにおける削孔位置データのデータ構造のイメージ図である。

【図3】本発明の実施の形態に係るトンネル施工方法における穿孔角度を説明する図である。

【図4】本発明の実施の形態に係るトンネル施工方法における削孔作業の手順を示すフローチャートである。

【図5】本発明の実施の形態に係るトンネル施工方法におけるガイドシェルの姿勢調整方法を説明する図である。

【図6】基準面からの不陸がある場合の問題点を説明する図である。

【図7】切羽の領域分割を説明する図である。

【図8】それぞれの削孔位置座標Pnが属する分割領域を示す図である。

【図9】本発明の他の実施の形態に係るトンネル施工方法における領域別TD取得作業の手順を示すフローチャートである。

【図10】本発明の他の実施の形態に係るトンネル施工方法における削孔作業の手順を示すフローチャートである。

【図11】分割された領域の面積と削孔誤差平均との間の相関関係の傾向を示す図である。

【発明を実施するための形態】

【0009】

以下、本発明の実施の形態を図面を参照しつつ説明する。図1は本発明の実施の形態に係るトンネル施工方法を説明する図である。本発明の実施の形態に係るトンネル施工方法は、特に、発破を行う際の爆薬等の装填に利用される削孔を穿孔する上で、削孔用のロッド13を支持するガイドシェル11の効率的な位置決めを行うための技術である。

【0010】

図1はトンネルTにおいて、ドリルジャンボ10によって切羽に削孔を設ける施工の様

子を示している。

【0011】

ドリルジャンボ10には、削孔を行うロッド13が搭載されたガイドシェル11の姿勢を自在に制御する可能なアームやブームが設けられている。これらの駆動機構についての詳細については省略する。

【0012】

ガイドシェル11には、ガイドシェル11の長手方向に挿通され、岩盤を穿ちつつ削孔を行うロッド13が設けられている。図1に示す状態では、ロッド13の先端(ビット)が切羽面上の点Pnに当接した状態を示している。一方、ガイドシェル11の長手方向の

後端部には、後述するようなトータルステーション20から照射されるレーザー光によって、照射点を形成するターゲット15が設けられている。

【0013】

既知の位置に設置されたトータルステーション20は、あらかじめプログラムされた点を通過するレーザー光を照射可能なレーザーガイド付きモータードライブノンプリズムトータルステーションであり、例えば、ソキアトプコン社製NET1などを用いることができる。

【0014】

トータルステーション20は、パーソナルコンピューター30などの一般的な情報処理装置とデータ通信可能に接続されており、例えば、パーソナルコンピューター30から指定された位置座標に向けて、レーザー光を照射することができるようになっている。

【0015】

パーソナルコンピューター30の記憶手段には、トンネル設計データベース35が設けられており、例えば、所定のトンネルディスタンス(TD)における削孔位置座標Pnに

係るデータなどが記憶されるようになっている。

【0016】

また、パーソナルコンピューター30には、後述する位置座標Qnなどを算出するため

の所定の演算を行い得るようになっている。

【0017】

図2は上記のようなトンネル設計データベース35における削孔位置データのデータ構造のイメージ図であり、トンネル設計データベース35においては、各トンネルディスタンス(TD)に応じた削孔位置座標(P1,P2,P3,・・・PN-1,PN)を記憶してい

る。

【0018】

図3は本発明の実施の形態に係るトンネル施工方法における穿孔角度θを説明する図であり、トンネルTの側面を見た図である。発破を行う際の爆薬等の装填に利用される孔としては、トンネル軸線に対して所定の角度を持たせることが好ましく、ロッド13によって削孔する方向は、例えば、図3に示すようにトンネル軸線に対して穿孔角度θとなるように計画される。このために、ロッド13によって削孔を実際に行う前段に、ロッド13を搭載するガイドシェル11を、図3に示すような規定の姿勢とする必要がある。ここで、削孔位置Pnで穿孔を行う際に、位置決めされるガイドシェル11の後端部の位置座標

をQnとして規定する。

【0019】

上記のような位置座標Qnを演算するための方法の概略について説明する。削孔位置Pnを通り穿孔角度θを有する線と、トンネルTの仮想中心の軸線との交点をOnとする。ガイドシェル11の長さはLとすると、位置座標Qnは、線PnOn上であり、かつ、位置座標Pnから距離がLである位置座標として演算する。

【0020】

次に、以上のような構成の下で、ドリルジャンボ10により削孔を行う作業の手順について説明する。図4は本発明の実施の形態に係るトンネル施工方法における削孔作業の手順を示すフローチャートである。

【0021】

ステップS100で、作業開始が開始されると、まず、ステップS101では、nに1がセットされる。

【0022】

続いて、ステップS102では、トンネルディスタンス(TD)に基づき、トンネル設計データベース35を参照して、位置座標Pnを取得する。次の、ステップS103では

、図3に示す方法で、座標Pn、座標On及びガイドシェル11の長さLから、座標Qnを

演算する。

【0023】

まず、ステップS104では、トータルステーション20によって、座標Pnに向けて

レーザー照射を行う。ステップS105では、切羽に形成されるレーザー光の照射点にロッド13先端を当接させる。

【0024】

続いて、ステップS106では、トータルステーション20から座標Qnに向けてレー

ザー光を照射する。そして、ステップS107では、ガイドシェル11の後端部のターゲット15に照射点が一致するようにガイドシェル11の姿勢を調整する。

【0025】

以上のように、座標Pnにガイドシェル11の先端部が、また、座標Qnにガイドシェル11の後端部がくるようにガイドシェル11の姿勢が調整されると、ガイドシェル11から打ち込まれるロッド13の穿孔角度θとなるようにすることができる。

【0026】

なお、特許請求の範囲においては、座標Pnを「第1照射点」、また、座標Qnを「第2照射点」として表現している。

【0027】

ステップS108では、上記のような姿勢が調整されたガイドシェル11からロッド13を岩盤に打ち込むことで、削孔作業を実行する。

【0028】

ステップS109ではn<Nであるか否かが判定され、判定がNOであれば、ステップS110に進み、nが1インクリメントされる。また、判定がYESであれば、当該TDにおける全ての削孔が完了したこととなるので、ステップS111に進み、作業を終了する。

【0029】

以上のような、本発明のトンネル施工方法によれば、各種センサが搭載されていないドリルジャンボであっても、基本的にトータルステーション20を導入するだけで、ガイドシェル11の位置決めを簡便に行うことが可能となるので、トンネル施工のコストを抑制することができる。

【0030】

また、以上の実施形態では、切羽面に、発破用の削孔を穿つためのガイドシェル11の位置決めを例に説明したが、本発明のトンネル施工方法は、例えば、フォアパイリングの削孔のためのガイドシェル11の位置決めにも応用することができる。

【0031】

次に、本発明の他の実施形態について説明する。実際の切羽面は基準であるトンネルディスタンス(TD)が一定ではなく、凹凸を有する不陸面からなる。まず、凹凸を有する不陸面である場合の問題点を図6により説明する。

【0032】

図6において、基準面を点線、実際の切羽面を実線で表示する。(a)は、基準面に基づいて求められた座標Pn及び座標Qnに対してトータルステーション20からレーザー光を照射して、ガイドシェル11の姿勢を調整する場合である。実際の切羽面は実線のように凹凸を有する不陸面からなるのでガイドシェル11は(a)で示す姿勢をとることはできない。トータルステーション20から座標Pnに向けて照射されたレーザー光は座標Pn’にあたってしまい、ガイドシェル11の先端部は座標Pn’に当接されることとなる。

さらに、トータルステーション20から座標Qnに向けて照射されたレーザー光に基づい

て、ガイドシェル11の後端部のターゲット15に照射点が形成されるようにガイドシェル11の姿勢を調整すると、ガイドシェル11の後端部は座標Qn’にくることとなる。

このように、凹凸を有する実際の切羽面に基づいて調整された、ガイドシェル11の姿勢は図6の(b)となり、削孔位置に誤差を生じてしまうこととなる。

【0033】

上記(a)と(b)のような誤差を解消するためには、凹凸を有する不陸面の各削孔点毎に実際のトンネルディスタンス(TD’)を計測する必要がある。しかしながら削孔点は、およそ単位面積(m2)当たり1.5箇所程度あり、一般的なトンネル断面(70〜

120m2)では、削孔点が100点を超えるため、トータルステーション20により全

点数を計測しようとすると、その測定時間は1時間以上となってしまう。

【0034】

そこで、他の実施形態においては、約100m2の面積を有する実切羽を、例えば図7

に示すような10の領域に分割して、それぞれの領域ごとのトンネルディスタンス(TD’)をあらかじめ、トータルステーション20を用いて計測しておき、上記のようなガイドシェル11の姿勢のずれを最低限に抑制するようにしている。このようにガイドシェル11の姿勢のずれを最低限に抑制することができるのは、分割された領域におけるトンネルディスタンス(TD’)が、ほぼ同様であるものと仮定することが可能であるからである。

【0035】

図11は分割された領域の面積と削孔誤差平均との間の相関関係の傾向を示す図である。ここで、図11における分割された領域の面積は、切羽断面積を領域の分割数で除したものである。また、削孔誤差は、ガイドシェル11の先端部が実切羽面に当接した座標Pn’を、基準面に対し当該基準面と垂直な方向に投影したときに生じる点と、基準面にお

ける座標Pnとの間の距離Δdであり(図6参照)、削孔誤差平均は、当該削孔誤差Δd

の平均値である。

【0036】

一般的なトンネル断面(70〜120m2)に対して、想定しているトンネルの1発破

あたりの掘削長は1.5〜6.5mである。ガイドシェル11の姿勢のずれを最低限に抑制するには、図11に示すように10〜20m2当たり1箇所程度のトンネルディスタン

ス(TD’)を測定すれば、掘削位置の誤差は大幅に低減することが可能となる。

【0037】

図7は切羽の領域分割を説明する図であり、このような分割領域に伴い、図8に示すように、それぞれの削孔位置座標Pnはいずれかの分割領域に属することとなる。これらの

事項は、トンネル設計データベース35にも記憶させるようにする。

【0038】

なお、本実施形態では、実切羽を10の領域に分割する例に基づいて説明するが、分割する領域数がこれに限定されるわけではない。また、当然、本実施形態における領域分割とは、仮想的なものであること付言しておく。

【0039】

以上のように、実切羽を領域分割した後に、それぞれの領域(m)のトンネルディスタンスTDmをトータルステーション20を用いて測定する作業を実施する。図9は本発明

の他の実施の形態に係るトンネル施工方法における領域別TD(トンネルディスタンス)取得作業の手順を示すフローチャートである。

【0040】

図9において、ステップS200で、領域別TD取得作業が開始されると、続いて、ステップS201では、mに1をセットする。次に、ステップS202では、トータルステーション20により、領域(m)上の適当な数点における位置座標を取得する。

【0041】

ステップS203では、ステップS202で取得した位置座標の平均値から領域(m)のトンネルディスタンスTDmを算出し、ステップS204で、算出したTDmをパーソナルコンピューター30などに記憶させる。

【0042】

ステップS205では、m<10であるか否かが判定され、当該判定がNOである場合、ステップS206に進み、mを1インクリメントとする。当該判定がYESである場合には、ステップS207に進み、領域別TD取得作業を終了する。

【0043】

次に、以上のように領域別TD取得作業の後に実行するドリルジャンボ10により削孔を行う作業の手順について説明する。図10は本発明の他の実施の形態に係るトンネル施工方法における削孔作業の手順を示すフローチャートである。

【0044】

ステップS300で、作業開始が開始されると、まず、ステップS301では、nに1がセットされる。

【0045】

続いて、ステップS302では、座標Pnが属する領域(m)に係る情報を取得する。

ステップS303では、トンネルディスタンス(TDm)に基づき、トンネル設計データ

ベース35を参照して、位置座標Pnを取得する。次の、ステップS304では、図3に

示す方法で、座標Pn、座標On及びガイドシェル11の長さLから、座標Qnを演算する

。

【0046】

まず、ステップS305では、トータルステーション20によって、座標Pnに向けて

レーザー照射を行う。ステップS306では、切羽に形成されるレーザー光の照射点にロッド13先端を当接させる。

【0047】

続いて、ステップS307では、トータルステーション20から座標Qnに向けてレー

ザー光を照射する。そして、ステップS308では、ガイドシェル11の後端部のターゲット15に照射点が形成されるようにガイドシェル11の姿勢を調整する。

【0048】

以上のように、座標Pnにガイドシェル11の先端部が、また、座標Qnにガイドシェル11の後端部がくるようにガイドシェル11の姿勢が調整されると、ガイドシェル11から打ち込まれるロッド13の穿孔角度θとなるようにすることができる。

【0049】

なお、特許請求の範囲においては、座標Pnを「第1照射点」、また、座標Qnを「第2照射点」として表現している。

【0050】

ステップS309では、上記のような姿勢が調整されたガイドシェル11からロッド13を岩盤に打ち込むことで、削孔作業を実行する。

【0051】

ステップS310ではn<Nであるか否かが判定され、判定がNOであれば、ステップS311に進み、nが1インクリメントされる。また、判定がYESであれば、当該TDにおける全ての削孔が完了したこととなるので、ステップS312に進み、作業を終了する。

【0052】

以上のような、他の実施形態に係るトンネル施工方法によれば、各種センサが搭載されていないドリルジャンボであっても、基本的にトータルステーション20を導入するだけで、ガイドシェル11の位置決めを簡便に行うことが可能となるので、トンネル施工のコストを抑制することができる。さらに、実切羽を領域分けすることで、より正確にガイドシェル11を位置決めでき、正確な削孔を穿孔することが可能となる。

【符号の説明】

【0053】

10・・・ドリルジャンボ

11・・・ガイドシェル

13・・・ロッド

15・・・ターゲット

20・・・トータルステーション

30・・・パーソナルコンピューター

35・・・トンネル設計データベース

【技術分野】

【0001】

本発明は、トンネルの掘削工事における削孔に用いるのに好適なトンネル施工方法に関する。

【背景技術】

【0002】

従来、例えばトンネル掘削では、ドリルジャンボなどの削孔機を用いてトンネル切羽面から計画トンネルの軸線に平行する複数の発破孔を削孔し、この発破孔に雷管や爆薬、込め物を装填して、爆薬の爆発エネルギーにより地山(地盤)を掘削することが行なわれている。また、発破孔を例えば4〜5m程度の長孔で形成しこの長孔内に爆薬を分散装薬し、一度に大量の岩盤(地盤)を掘削する、いわゆる長孔発破によって効率よく掘削することが行なわれている。このような長孔発破を行うにあたっては、削孔は、計画トンネルの軸線に対して所定の角度を持たせることが好ましい。

【0003】

また、ドリルジャンボなどの削孔機の位置決めに際しては、ドリルジャンボにおける削孔用ロッドを支持するガイドシェルの位置決めを行う必要があるが、このための方法としては、削岩機を支持するガイドシェル、ブームの各関節に各種のセンサ(回転角センサ、変位センサ、近接センサ等)を取付けて、ドリルジャンボの基準点の位置を基に各関節の移動量、角度のデータをコンピュータにて演算処理を行い、削岩機の位置決め座標を算出するとともに、ガイドシェル、ブームを作動させるサーボ機構により、前記位置決め座標まで削岩機を自動的に移動させる穿孔位置決め方法が採用されるようになってきた。このような位置決めを行う作業機としては、特開2001−73412号公報に開示されているものがある。

【特許文献1】特開2001−73412号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来のトンネル施工方法において用いられる、各種センサ付きのドリルジャンボは非常に高価であり、このようなドリルジャンボを現場に導入することでトンネル施工を行うと、施工のコストが上昇してしまう、という問題があった。

【課題を解決するための手段】

【0005】

上記のような問題を解決するために、請求項1に係る発明は、トータルステーションのレーザー照射により切羽面上の第1照射点を照射する工程と、前記第1照射点に姿勢調整可能なガイドシェルのロッド先端部を当接させる工程と、前記トータルステーションのレーザー照射により前記第1照射点と異なる第2照射点を照射する工程と、前記ガイドシェルの後端部に設けられたターゲットに、照射点が形成されるように前記ガイドシェルの姿勢を調整する工程と、姿勢が調整された前記ガイドシェルの前記ロッドにより削孔を行う工程と、からなることを特徴とするトンネル施工方法である。

【0006】

また、請求項1に係る発明は、請求項1に記載のトンネル施工方法において、前記切羽を複数の領域に分割し、分割した領域に応じてトンネルディスタンスを測定する工程と、前記トンネルディスタンスに基づいて、前記第1照射点を求める工程と、をさらに含むことを特徴とする。

【発明の効果】

【0007】

本発明のトンネル施工方法によれば、各種センサが搭載されていないドリルジャンボであっても、基本的にトータルステーションを導入するだけで、ガイドシェルの位置決めを

簡便に行うことが可能となるので、トンネル施工のコストを抑制することができる。

【図面の簡単な説明】

【0008】

【図1】本発明の実施の形態に係るトンネル施工方法を説明する図である。

【図2】トンネル設計データベースにおける削孔位置データのデータ構造のイメージ図である。

【図3】本発明の実施の形態に係るトンネル施工方法における穿孔角度を説明する図である。

【図4】本発明の実施の形態に係るトンネル施工方法における削孔作業の手順を示すフローチャートである。

【図5】本発明の実施の形態に係るトンネル施工方法におけるガイドシェルの姿勢調整方法を説明する図である。

【図6】基準面からの不陸がある場合の問題点を説明する図である。

【図7】切羽の領域分割を説明する図である。

【図8】それぞれの削孔位置座標Pnが属する分割領域を示す図である。

【図9】本発明の他の実施の形態に係るトンネル施工方法における領域別TD取得作業の手順を示すフローチャートである。

【図10】本発明の他の実施の形態に係るトンネル施工方法における削孔作業の手順を示すフローチャートである。

【図11】分割された領域の面積と削孔誤差平均との間の相関関係の傾向を示す図である。

【発明を実施するための形態】

【0009】

以下、本発明の実施の形態を図面を参照しつつ説明する。図1は本発明の実施の形態に係るトンネル施工方法を説明する図である。本発明の実施の形態に係るトンネル施工方法は、特に、発破を行う際の爆薬等の装填に利用される削孔を穿孔する上で、削孔用のロッド13を支持するガイドシェル11の効率的な位置決めを行うための技術である。

【0010】

図1はトンネルTにおいて、ドリルジャンボ10によって切羽に削孔を設ける施工の様

子を示している。

【0011】

ドリルジャンボ10には、削孔を行うロッド13が搭載されたガイドシェル11の姿勢を自在に制御する可能なアームやブームが設けられている。これらの駆動機構についての詳細については省略する。

【0012】

ガイドシェル11には、ガイドシェル11の長手方向に挿通され、岩盤を穿ちつつ削孔を行うロッド13が設けられている。図1に示す状態では、ロッド13の先端(ビット)が切羽面上の点Pnに当接した状態を示している。一方、ガイドシェル11の長手方向の

後端部には、後述するようなトータルステーション20から照射されるレーザー光によって、照射点を形成するターゲット15が設けられている。

【0013】

既知の位置に設置されたトータルステーション20は、あらかじめプログラムされた点を通過するレーザー光を照射可能なレーザーガイド付きモータードライブノンプリズムトータルステーションであり、例えば、ソキアトプコン社製NET1などを用いることができる。

【0014】

トータルステーション20は、パーソナルコンピューター30などの一般的な情報処理装置とデータ通信可能に接続されており、例えば、パーソナルコンピューター30から指定された位置座標に向けて、レーザー光を照射することができるようになっている。

【0015】

パーソナルコンピューター30の記憶手段には、トンネル設計データベース35が設けられており、例えば、所定のトンネルディスタンス(TD)における削孔位置座標Pnに

係るデータなどが記憶されるようになっている。

【0016】

また、パーソナルコンピューター30には、後述する位置座標Qnなどを算出するため

の所定の演算を行い得るようになっている。

【0017】

図2は上記のようなトンネル設計データベース35における削孔位置データのデータ構造のイメージ図であり、トンネル設計データベース35においては、各トンネルディスタンス(TD)に応じた削孔位置座標(P1,P2,P3,・・・PN-1,PN)を記憶してい

る。

【0018】

図3は本発明の実施の形態に係るトンネル施工方法における穿孔角度θを説明する図であり、トンネルTの側面を見た図である。発破を行う際の爆薬等の装填に利用される孔としては、トンネル軸線に対して所定の角度を持たせることが好ましく、ロッド13によって削孔する方向は、例えば、図3に示すようにトンネル軸線に対して穿孔角度θとなるように計画される。このために、ロッド13によって削孔を実際に行う前段に、ロッド13を搭載するガイドシェル11を、図3に示すような規定の姿勢とする必要がある。ここで、削孔位置Pnで穿孔を行う際に、位置決めされるガイドシェル11の後端部の位置座標

をQnとして規定する。

【0019】

上記のような位置座標Qnを演算するための方法の概略について説明する。削孔位置Pnを通り穿孔角度θを有する線と、トンネルTの仮想中心の軸線との交点をOnとする。ガイドシェル11の長さはLとすると、位置座標Qnは、線PnOn上であり、かつ、位置座標Pnから距離がLである位置座標として演算する。

【0020】

次に、以上のような構成の下で、ドリルジャンボ10により削孔を行う作業の手順について説明する。図4は本発明の実施の形態に係るトンネル施工方法における削孔作業の手順を示すフローチャートである。

【0021】

ステップS100で、作業開始が開始されると、まず、ステップS101では、nに1がセットされる。

【0022】

続いて、ステップS102では、トンネルディスタンス(TD)に基づき、トンネル設計データベース35を参照して、位置座標Pnを取得する。次の、ステップS103では

、図3に示す方法で、座標Pn、座標On及びガイドシェル11の長さLから、座標Qnを

演算する。

【0023】

まず、ステップS104では、トータルステーション20によって、座標Pnに向けて

レーザー照射を行う。ステップS105では、切羽に形成されるレーザー光の照射点にロッド13先端を当接させる。

【0024】

続いて、ステップS106では、トータルステーション20から座標Qnに向けてレー

ザー光を照射する。そして、ステップS107では、ガイドシェル11の後端部のターゲット15に照射点が一致するようにガイドシェル11の姿勢を調整する。

【0025】

以上のように、座標Pnにガイドシェル11の先端部が、また、座標Qnにガイドシェル11の後端部がくるようにガイドシェル11の姿勢が調整されると、ガイドシェル11から打ち込まれるロッド13の穿孔角度θとなるようにすることができる。

【0026】

なお、特許請求の範囲においては、座標Pnを「第1照射点」、また、座標Qnを「第2照射点」として表現している。

【0027】

ステップS108では、上記のような姿勢が調整されたガイドシェル11からロッド13を岩盤に打ち込むことで、削孔作業を実行する。

【0028】

ステップS109ではn<Nであるか否かが判定され、判定がNOであれば、ステップS110に進み、nが1インクリメントされる。また、判定がYESであれば、当該TDにおける全ての削孔が完了したこととなるので、ステップS111に進み、作業を終了する。

【0029】

以上のような、本発明のトンネル施工方法によれば、各種センサが搭載されていないドリルジャンボであっても、基本的にトータルステーション20を導入するだけで、ガイドシェル11の位置決めを簡便に行うことが可能となるので、トンネル施工のコストを抑制することができる。

【0030】

また、以上の実施形態では、切羽面に、発破用の削孔を穿つためのガイドシェル11の位置決めを例に説明したが、本発明のトンネル施工方法は、例えば、フォアパイリングの削孔のためのガイドシェル11の位置決めにも応用することができる。

【0031】

次に、本発明の他の実施形態について説明する。実際の切羽面は基準であるトンネルディスタンス(TD)が一定ではなく、凹凸を有する不陸面からなる。まず、凹凸を有する不陸面である場合の問題点を図6により説明する。

【0032】

図6において、基準面を点線、実際の切羽面を実線で表示する。(a)は、基準面に基づいて求められた座標Pn及び座標Qnに対してトータルステーション20からレーザー光を照射して、ガイドシェル11の姿勢を調整する場合である。実際の切羽面は実線のように凹凸を有する不陸面からなるのでガイドシェル11は(a)で示す姿勢をとることはできない。トータルステーション20から座標Pnに向けて照射されたレーザー光は座標Pn’にあたってしまい、ガイドシェル11の先端部は座標Pn’に当接されることとなる。

さらに、トータルステーション20から座標Qnに向けて照射されたレーザー光に基づい

て、ガイドシェル11の後端部のターゲット15に照射点が形成されるようにガイドシェル11の姿勢を調整すると、ガイドシェル11の後端部は座標Qn’にくることとなる。

このように、凹凸を有する実際の切羽面に基づいて調整された、ガイドシェル11の姿勢は図6の(b)となり、削孔位置に誤差を生じてしまうこととなる。

【0033】

上記(a)と(b)のような誤差を解消するためには、凹凸を有する不陸面の各削孔点毎に実際のトンネルディスタンス(TD’)を計測する必要がある。しかしながら削孔点は、およそ単位面積(m2)当たり1.5箇所程度あり、一般的なトンネル断面(70〜

120m2)では、削孔点が100点を超えるため、トータルステーション20により全

点数を計測しようとすると、その測定時間は1時間以上となってしまう。

【0034】

そこで、他の実施形態においては、約100m2の面積を有する実切羽を、例えば図7

に示すような10の領域に分割して、それぞれの領域ごとのトンネルディスタンス(TD’)をあらかじめ、トータルステーション20を用いて計測しておき、上記のようなガイドシェル11の姿勢のずれを最低限に抑制するようにしている。このようにガイドシェル11の姿勢のずれを最低限に抑制することができるのは、分割された領域におけるトンネルディスタンス(TD’)が、ほぼ同様であるものと仮定することが可能であるからである。

【0035】

図11は分割された領域の面積と削孔誤差平均との間の相関関係の傾向を示す図である。ここで、図11における分割された領域の面積は、切羽断面積を領域の分割数で除したものである。また、削孔誤差は、ガイドシェル11の先端部が実切羽面に当接した座標Pn’を、基準面に対し当該基準面と垂直な方向に投影したときに生じる点と、基準面にお

ける座標Pnとの間の距離Δdであり(図6参照)、削孔誤差平均は、当該削孔誤差Δd

の平均値である。

【0036】

一般的なトンネル断面(70〜120m2)に対して、想定しているトンネルの1発破

あたりの掘削長は1.5〜6.5mである。ガイドシェル11の姿勢のずれを最低限に抑制するには、図11に示すように10〜20m2当たり1箇所程度のトンネルディスタン

ス(TD’)を測定すれば、掘削位置の誤差は大幅に低減することが可能となる。

【0037】

図7は切羽の領域分割を説明する図であり、このような分割領域に伴い、図8に示すように、それぞれの削孔位置座標Pnはいずれかの分割領域に属することとなる。これらの

事項は、トンネル設計データベース35にも記憶させるようにする。

【0038】

なお、本実施形態では、実切羽を10の領域に分割する例に基づいて説明するが、分割する領域数がこれに限定されるわけではない。また、当然、本実施形態における領域分割とは、仮想的なものであること付言しておく。

【0039】

以上のように、実切羽を領域分割した後に、それぞれの領域(m)のトンネルディスタンスTDmをトータルステーション20を用いて測定する作業を実施する。図9は本発明

の他の実施の形態に係るトンネル施工方法における領域別TD(トンネルディスタンス)取得作業の手順を示すフローチャートである。

【0040】

図9において、ステップS200で、領域別TD取得作業が開始されると、続いて、ステップS201では、mに1をセットする。次に、ステップS202では、トータルステーション20により、領域(m)上の適当な数点における位置座標を取得する。

【0041】

ステップS203では、ステップS202で取得した位置座標の平均値から領域(m)のトンネルディスタンスTDmを算出し、ステップS204で、算出したTDmをパーソナルコンピューター30などに記憶させる。

【0042】

ステップS205では、m<10であるか否かが判定され、当該判定がNOである場合、ステップS206に進み、mを1インクリメントとする。当該判定がYESである場合には、ステップS207に進み、領域別TD取得作業を終了する。

【0043】

次に、以上のように領域別TD取得作業の後に実行するドリルジャンボ10により削孔を行う作業の手順について説明する。図10は本発明の他の実施の形態に係るトンネル施工方法における削孔作業の手順を示すフローチャートである。

【0044】

ステップS300で、作業開始が開始されると、まず、ステップS301では、nに1がセットされる。

【0045】

続いて、ステップS302では、座標Pnが属する領域(m)に係る情報を取得する。

ステップS303では、トンネルディスタンス(TDm)に基づき、トンネル設計データ

ベース35を参照して、位置座標Pnを取得する。次の、ステップS304では、図3に

示す方法で、座標Pn、座標On及びガイドシェル11の長さLから、座標Qnを演算する

。

【0046】

まず、ステップS305では、トータルステーション20によって、座標Pnに向けて

レーザー照射を行う。ステップS306では、切羽に形成されるレーザー光の照射点にロッド13先端を当接させる。

【0047】

続いて、ステップS307では、トータルステーション20から座標Qnに向けてレー

ザー光を照射する。そして、ステップS308では、ガイドシェル11の後端部のターゲット15に照射点が形成されるようにガイドシェル11の姿勢を調整する。

【0048】

以上のように、座標Pnにガイドシェル11の先端部が、また、座標Qnにガイドシェル11の後端部がくるようにガイドシェル11の姿勢が調整されると、ガイドシェル11から打ち込まれるロッド13の穿孔角度θとなるようにすることができる。

【0049】

なお、特許請求の範囲においては、座標Pnを「第1照射点」、また、座標Qnを「第2照射点」として表現している。

【0050】

ステップS309では、上記のような姿勢が調整されたガイドシェル11からロッド13を岩盤に打ち込むことで、削孔作業を実行する。

【0051】

ステップS310ではn<Nであるか否かが判定され、判定がNOであれば、ステップS311に進み、nが1インクリメントされる。また、判定がYESであれば、当該TDにおける全ての削孔が完了したこととなるので、ステップS312に進み、作業を終了する。

【0052】

以上のような、他の実施形態に係るトンネル施工方法によれば、各種センサが搭載されていないドリルジャンボであっても、基本的にトータルステーション20を導入するだけで、ガイドシェル11の位置決めを簡便に行うことが可能となるので、トンネル施工のコストを抑制することができる。さらに、実切羽を領域分けすることで、より正確にガイドシェル11を位置決めでき、正確な削孔を穿孔することが可能となる。

【符号の説明】

【0053】

10・・・ドリルジャンボ

11・・・ガイドシェル

13・・・ロッド

15・・・ターゲット

20・・・トータルステーション

30・・・パーソナルコンピューター

35・・・トンネル設計データベース

【特許請求の範囲】

【請求項1】

トータルステーションのレーザー照射により切羽面上の第1照射点を照射する工程と、

前記第1照射点に姿勢調整可能なガイドシェルのロッド先端部を当接させる工程と、

前記トータルステーションのレーザー照射により前記第1照射点と異なる第2照射点を照射する工程と、

前記ガイドシェルの後端部に設けられたターゲットに、照射点が形成されるように前記ガイドシェルの姿勢を調整する工程と、

姿勢が調整された前記ガイドシェルの前記ロッドにより削孔を行う工程と、からなることを特徴とするトンネル施工方法。

【請求項2】

前記切羽を複数の領域に分割し、分割した領域に応じてトンネルディスタンスを測定する工程と、

前記トンネルディスタンスに基づいて、前記第1照射点を求める工程と、をさらに含むことを特徴とする請求項1に記載のトンネル施工方法。

【請求項1】

トータルステーションのレーザー照射により切羽面上の第1照射点を照射する工程と、

前記第1照射点に姿勢調整可能なガイドシェルのロッド先端部を当接させる工程と、

前記トータルステーションのレーザー照射により前記第1照射点と異なる第2照射点を照射する工程と、

前記ガイドシェルの後端部に設けられたターゲットに、照射点が形成されるように前記ガイドシェルの姿勢を調整する工程と、

姿勢が調整された前記ガイドシェルの前記ロッドにより削孔を行う工程と、からなることを特徴とするトンネル施工方法。

【請求項2】

前記切羽を複数の領域に分割し、分割した領域に応じてトンネルディスタンスを測定する工程と、

前記トンネルディスタンスに基づいて、前記第1照射点を求める工程と、をさらに含むことを特徴とする請求項1に記載のトンネル施工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−91948(P2013−91948A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−233761(P2011−233761)

【出願日】平成23年10月25日(2011.10.25)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成23年6月22日 株式会社オフィス・スペース発行の「土木施工 第52巻第7号」に発表

【出願人】(000001373)鹿島建設株式会社 (1,387)

【出願人】(599098127)株式会社ソーキ (28)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月25日(2011.10.25)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成23年6月22日 株式会社オフィス・スペース発行の「土木施工 第52巻第7号」に発表

【出願人】(000001373)鹿島建設株式会社 (1,387)

【出願人】(599098127)株式会社ソーキ (28)

[ Back to top ]