トンネル構築用地山補強管およびそれを用いたトンネル構築方法

【課題】トンネルを構築する際に用いる地山補強管およびそれを用いたトンネル構築方法に係り、例えば地山補強管挿入するための削孔時には、削孔用の動力や衝撃力等の軸方向への力の伝達が良好になされ、かつトンネル掘削時に地山補強管を切除する場合には容易に破断して撤去できるようにする。

【解決手段】、本発明によるトンネル構築用地山補強管は、トンネル構築時に該トンネルの切羽前方地山内に打設して該地山を補強するトンネル構築用地山補強管であって、上記地山補強管1の長手方向所定ピッチ位置に破断誘導貫通孔2を、上記地山補強管の周方向に所定の間隔をおいて複数個並べて設けたことを特徴とする。また本発明によるトンネル構築方法は、上記地山補強管を用いて地山を補強し、トンネル掘削時は掘削機等で上記破断誘導貫通孔2に沿って地山補強管1を破断して撤去することを特徴とする。

【解決手段】、本発明によるトンネル構築用地山補強管は、トンネル構築時に該トンネルの切羽前方地山内に打設して該地山を補強するトンネル構築用地山補強管であって、上記地山補強管1の長手方向所定ピッチ位置に破断誘導貫通孔2を、上記地山補強管の周方向に所定の間隔をおいて複数個並べて設けたことを特徴とする。また本発明によるトンネル構築方法は、上記地山補強管を用いて地山を補強し、トンネル掘削時は掘削機等で上記破断誘導貫通孔2に沿って地山補強管1を破断して撤去することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はトンネルを構築する際に用いる地山補強管およびそれを用いたトンネル構築方法に関する。更に詳しくは、トンネル構築掘進時に切羽前方地山を補強するトンネル先受工や鏡部補強工等の地山補強工、特に地山補強管で地山を一時的に補強した後に該地山を掘削する場合や場所に用いるのに適する地山補強管およびそれを用いたトンネル構築方法に関するものである。

【背景技術】

【0002】

従来、例えばトンネルを構築するために掘削機等で地山を掘進していく際に、それに先だって切羽前方地山を補強するトンネル先受工や鏡部補強工等の地山補強工が施工され、このような地山補強工において鋼管等の地山補強管を用いた工法が知られている。

【0003】

上記のような地山補強管を用いた地山補強工法は、例えば先端に削孔ビットを有する管状の削孔ロッドと、周面に多数の貫通小穴を有する鋼管等の地山補強管とからなるいわゆる二重管削孔方式により上記削孔ロッドを介して削孔ビットを回転させると共に必要に応じて打撃力等を加えながら削孔するのと同時に、該削孔内に上記地山補強管をカプラ等で接続しながら所定長となるまで打設し、上記削孔ロッド等を引き抜き除去した後、上記地山補強管内およびその周囲の地山内にセメントミルクやモルタル等の固結材を充填して地山を補強するものである。

【0004】

上記のようにして切羽前方地山を補強した後は、その補強した範囲のトンネル断面を掘削機等で掘削して行くもので、その際、例えば無拡幅の長尺先受工にあっては、打設した地山補強管の後端部を含めてそれよりも下側の地山を掘削することとなり、また鏡部補強工にあっては、打設した地山補強管の長手方向全長にわたって地山を掘削することとなる。そのため、少なくとも上記の掘削領域にある地山補強管は掘削機等で地山を掘削する際に容易に切除できるようにする必要がある。

【0005】

そこで、下記特許文献1においては、図10に示すように鋼製の地山補強管1の周壁に周方向にほぼ半周する長さのスリット状の切抜細孔aを設けておいて、掘削時には上記の切抜細孔の部分で折り取って掘削の障害とならないようにすることが提案されている。しかし、上記のような半周状の切抜細孔aを設けるものは、その箇所に大きな断面欠損が生じるため削孔時や地山補強時に軸方向(図中s方向)への応力伝達が阻害される等の不具合がある。また上記のような地山補強管1は、打設時に打撃されたり引っ張られたりして軸方向に繰り返し圧縮力・引張力が作用するため、上記の切抜細孔aを設けた箇所が図11(a)に示す状態から(b)に示すように次第に開き、補強管がジグザグ状に折れ曲がってしまい、打設不可能となったり、途中で折れてしまうおそれもある。

【0006】

また下記特許文献2においては、図12に示すように地山補強管1の外周面にV字溝等の切欠溝bを形成することによって該補強管1に折損可能な薄肉部1bを設け、掘削時は上記地山補強管1に打撃や振動などの外力を加えて上記の薄肉部1bで折損させて不要となった部分を撤去することが提案されている。しかし、上記の切欠溝bを深くすれば折損しやすくなり撤去作業は容易となるが、その分、断面が減少して、打設時の打撃や振動に耐えられなくなるおそれがある。また、切欠溝bを深くすることによって補強管の肉厚が薄くなると、せん断力に対して鋼材が伸びずにいきなり切れてしまう、という不具合がある。そのため、上記切欠溝bの深さの加減が難しい。もちろん、撤去の作業性を優先させて溝を深くし断面積を大きく減少させたものはそれだけ軸力(引き抜き耐力)も低減し、地山支持力が減少する。

【0007】

【特許文献1】特許第2823369号公報

【特許文献2】特許第3682386号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は上記の問題点に鑑みて提案されたもので、例えば地山補強管を挿入するための削孔時には極力大きな軸力を保持し、削孔用の動力や衝撃力等の軸方向への力の伝達が良好になされ、かつトンネル掘削時に地山補強管を切除する場合には容易に破断して撤去することのできるトンネル構築用地山補強管およびそれを用いたトンネル構築方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するために本発明によるトンネル構築用地山補強管およびそれを用いたトンネル構築方法は、以下の構成としたものである。すなわち、本発明によるトンネル構築用地山補強管は、トンネル構築時に該トンネルの切羽前方地山内に打設して該地山を補強するトンネル構築用地山補強管であって、上記地山補強管の長手方向所定ピッチ位置に破断誘導貫通孔を、上記地山補強管の周方向に所定の間隔をおいて複数個並べて設けたことを特徴とする。

【0010】

また本発明によるトンネル構築方法は、上記のように構成されたトンネル構築用地山補強管内に、先端に削孔ビットを有する削孔ロッドを挿入した状態で該削孔ロッドを介して上記削孔ビットを回転させて切羽前方地山を削孔しながら該削孔内に上記地山補強管を打設した後、トンネルの掘進によってトンネル空間内に露出した地山補強管を、前記周方向に複数個並べて設けた破断誘導貫通孔に沿って破断しながら順次撤去していく。或いは、上記のように構成されたトンネル構築用地山補強管の先端に、捨て削孔ビット(使い捨てビット)を備え、該捨て削孔ビットを介して地山補強管を打設した後、トンネルの掘進によってトンネル空間内に露出した地山補強管を、前記周方向に複数個並べて設けた破断誘導貫通孔に沿って破断しながら順次撤去していくことを特徴とする。

【発明の効果】

【0011】

上記のように構成された本発明によるトンネル構築用地山補強管およびトンネル構築方法によれば、破断誘導貫通孔を地山補強管の周方向に所定の間隔をおいて複数個並べて設けたことで、前記従来例のように軸力伝達が不充分もしくは不完全となることなく、地山削孔時の動力や打撃力を良好に伝達可能とした上で、トンネル掘削時には掘削機械の刃で上記破断誘導貫通孔に沿って地山補強管を容易に破断して撤去することが可能となる。また本発明によれば、トンネル掘削時等に、上記地山補強管を破断させる部位において、前記従来の地山補強管よりも大きな断面積を確保し、打設性能や軸力伝達の連続性を確保しながら、切除する際には掘削機等で確実に破断して除去することが可能となる。

【発明を実施するための最良の形態】

【0012】

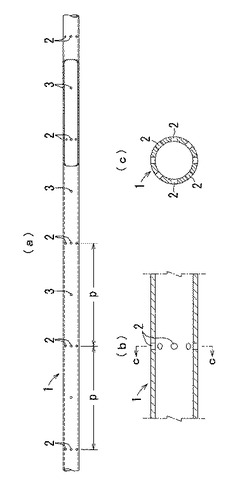

以下、本発明によるトンネル構築用地山補強管およびトンネル構築方法を図に示す実施形態に基づいて具体的に説明する。図1は本発明によるトンネル構築用地山補強管の一実施形態を示すもので、同図(a)はその地山補強管の一部縦断側面図、同図(b)はその一部の拡大断面図、同図(c)は(b)におけるc−c断面図である。

【0013】

本実施形態は、図1に示すように鋼管よりなる地山補強管1の長手方向(軸線方向)所定ピッチpの位置に破断誘導貫通孔2を、上記地山補強管1の周方向に所定の間隔をおいて複数個並べて設けたもので、特に図の場合は全長が3mの鋼管よりなる地山補強管1の長手方向に約500mmのピッチで直径約10mmの円形の破断誘導貫通孔2を地山補強管1の周方向にほぼ等間隔に8個設けたものである。

【0014】

なお、上記破断誘導貫通孔2の径や形状および地山補強管長手方向における配置ピッチや周方向の個数等は適宜であるが、好ましくは円形の貫通孔2を周方向に6〜12個の範囲内で設け、それらの貫通孔2の地山補強管横断方向における最大総面積は、地山補強管1の横断面積の20〜50%の範囲内とするのが望ましい。

【0015】

図中、3は固結材の吐出孔で本実施形態においては長手方向に隣り合う破断誘導貫通孔2のほぼ中間位置に上記貫通孔2とほぼ同径の吐出孔3を地山補強管1の周方向にほぼ等間隔に4つ設けたものであるが、その吐出孔3の径や配置位置および個数は適宜変更可能である。

【0016】

上記のように構成された地山補強管1を、例えば図2および図3に示すような無拡幅の先受工Aとして使用する場合には、図4に示すように少なくともトンネル掘削時に切除する必要のある後端部側の地山補強管1aとして前記図1に示すような破断誘導貫通孔2を有する地山補強管1を用い、それ以外の地山補強管は固結材吐出孔3のみを有するものを用いる。或いは全長にわたって破断誘導貫通孔2を有する地山補強管を用いることもできる。また図2に示す鏡部補強工Bとして使用する場合には、その全長にわたって前記図1に示すような破断誘導貫通孔2を有する地山補強管1を用いればよい。なお、図2〜図4において、Gは地山、gは固結材または該固結材による固結領域を表す。また、Tはトンネル空間、Wは切羽鏡部、Cは吹付コンクリート、Sは支保工、Dはドリルジャンボ等の削孔機である。

【0017】

図5は上記図2〜図4に示すような無拡幅の長尺先受工を施工する場合の施工手順の一例を示すもので、先ず同図(a)に示すように切り羽鏡部Wに下孔h1を形成した後、その前方地山G内に、管状の削孔ロッドと地山補強管とからなる二重管削孔方式により削孔を施すと同時に該削孔h内に地山補強管1を打設するようにしたものである。上記削孔hの孔奥側に打設される地山補強管1としては、本例においては固結材吐出孔3のみを有する地山補強管1が用いられ、その補強管1内に、先端に削孔ビット4を有する削孔ロッド5を挿入した状態で該削孔ロッド5および上記削孔ビット4により切羽前方地山Gを削孔する。なお、図の場合は地山補強管の先端にケーシングシュー6を介してリングビット7を回転自由に設け、そのリングビット7と、それに係合する上記削孔ビット4とで削孔hを施すと同時に上記ケーシングシュー6を介して地山補強管1を上記削孔h内に引き込む構成であるが、上記のようなリングビット7を有しないものや拡開式の削孔ビット等を用いることもできる。

【0018】

そして、上記削孔ロッド4と地山補強管1とは、それぞれ通常カプラ1c等で順次継ぎ足しながら所定深さまで削孔すると同時に該削孔h内に地山補強管1を打設して行くもので、その際、少なくとも後端側に接続される地山補強管であって、あとからトンネルを掘削する領域に配置される地山補強管としては前記図1に示すような所定ピッチpで破断誘導貫通孔2を有する地山補強管1を使用する。図示例においては、掘削する領域に配置される最後部の補強管1aと、それよりも1つ前の補強管とを、破断誘導貫通孔2を有する地山補強管1で構成したが、最後部の補強管1aのみを破断誘導貫通孔2を有する地山補強管1で構成してもよい。なお図5においては破断誘導貫通孔2のピッチpは便宜上短縮して表している。そして上記削孔hが所定の深さまで形成されると同時に図5(b)のように所定長さの地山補強管1が打設されたところで、上記削孔ロッド5および削孔ビット4等を引き抜き回収し、地山補強管1は削孔h内に残留させる。

【0019】

次いで、上記削孔hの開口側の端部または前記下孔h1の内面と上記地山補強管1との間に、図5(c)に示すようなコーキング材Co等を詰めて削孔hの開口側端部を閉塞した後、図中の矢印のように上記地山補強管1内の空間を利用して該補強管1内およびその周面の地山内に固結材を注入して充填させる。そして、その固結材が固化して地山が補強されたところで、図6に示すように掘削機M等によりトンネルを掘進するもので、その掘進に伴って露出した地山補強管1には、前述のように所定のピッチp毎に破断誘導貫通孔2が、該補強管1の周方向に所定の間隔をおいて複数個並べて設けられているので、図7に示すような上記掘削機M等の掘削刃M1で引っ掻くことによって、地山補強管1を複数個の破断誘導貫通孔2に沿って、あたかも切取線やミシン目線等に沿って切り取るかのように、周方向(図7でr方向)に容易に破断しながら図5(d)のように除去することができるものである。

【0020】

なお、前記の鏡部補強工Bにおいては、地山補強管1をほぼ水平に打設することと、その打設領域全長にわたって前記図1に示す地山補強管1を用いる点以外は上記と同様の要領で地山を補強して掘削機等でトンネルの掘進作業を行えばよく、その際にも上記掘削機M等の掘削刃M1で引っ掻くことによって上記地山補強管1を上記複数個の破断誘導貫通孔2に沿って容易に破断しながら除去することができる。

【実施例】

【0021】

〔実施例1〕

本発明に基づく実施例1として、外径76.3mm、肉厚6mm、長さ3mで、両端に雄ねじが設けられた鋼管よりなる地山補強管1を、その両端雄ねじ部に対応した雌ねじを有するカプラ1cで接続して所望全長打設する地山補強工において、後に掘削によってトンネル空間Tに露出する部位の地山補強管としては前記図1に示すような軸方向に500mmピッチ毎に、直径10mmの破断誘導貫通孔2を周方向に8個設けたものを用いた。

【0022】

〔比較例1〜4〕

上記実施例1に対する比較例1として上記のような破断誘導貫通孔2を全く設けないもの、また比較例2として上記破断誘導貫通孔2の代わりに前記図10に示すような周方向にほぼ半周する長さのスリット状の切抜細孔を設けたもの、さらに比較例3〜4として上記破断誘導貫通孔2の代わりに前記図12および図8に示すような地山補強管の外周面に切欠溝bを形成することによって薄肉部を設けたものを用いた。なお、前記図12に示す切欠溝bは断面V字状に形成されているが、比較例3〜4の切欠溝bは断面コ字形に形成したものを用いた。また上記切欠溝の深さは、比較例3は図8(b)に示すように2mm、比較例4は図8(c)に示すように3mmとした。また上記以外の構成は実施例1と同様とした。

【0023】

上記実施例1および比較例1〜4で作製した地山補強管の破断誘導貫通孔2や切抜細孔の存する部位や薄肉部の断面積(ただし比較例1はそれらに対応する部位の断面積)と、掘削機械の刃で破断できるか否か、軸方向への応力軸力伝達の可否を調べた。その結果を下記表1に示す。

【0024】

【表1】

【0025】

上記の表からも明らかなように比較例1と3では掘削機械の刃で破断不可であったが、本発明に基づく実施例1および比較例2、4では破断可能であった。また本発明に基づく実施例1および比較例1では軸方向への応力伝達は可能であったが、破断可能な比較例2では伝達が途切れ、比較例4では必ずしも良好であるとは言えないことが分かった。

【0026】

特に、上記実施例1で用いた地山補強管1における上記破断誘導貫通孔2を設けた部位の断面形状である図8(a)の斜線部の断面積は約843mm2 であり、これに対して比較例3で用いた地山補強管は同図(b)に示すように深さ2mmの切欠溝bを周方向全長にわたって形成した構成であり、その切欠溝bを除く肉薄部1bの断面積は約858mm2 で上記(a)の斜線部の断面積とほぼ同等であるにも拘わらず、上記比較例3の地山補強管は、掘削機械の刃での破断が不可であったが、本発明に基づく上記実施例1の地山補強管では的確に破断させることができた。これは、刃が当たったときに、周方向への応力伝達が、全周に分散支持されずに、破断誘導貫通孔と破断誘導貫通孔の間の長さ分にかかり、ここで裂け目が生じるようにして破断が起こり比較例3のように全周に切欠溝を設けた場合よりも小さな力で破断させることができるためである。

【0027】

また、本発明に基づく実施例1は、図7に示すように、軸方向への力の伝達は、破断誘導貫通孔2で途切れてしまうことがないので、掘削時に打撃力を受けたり、あるいは、地山の挙動によって引っ張り方向に力が発生しても適正に軸力を発揮させることができる。 なお、上記比較例2と比較例4は、掘削機械の刃で破断可能であるが、実施例1と比較した場合に、破断部位における断面積がはるかに小さくなり、軸力伝達にも支障を来すおそれがある。即ち、比較例2、4は実施例1と同等に掘削機械の刃で破断させることが可能であるが、これらの破断させる部位において、本実施例では1.27〜1.33倍の断面積を確保することができ、比較例2、4はその断面積減少分軸方向に力の伝達がなされない。また、軸方向の力が発生すると断面欠損した箇所で切れてしまうため、同等の破断しやすさを有する本願と比較したときに、軸方向の耐力が劣り、その分補強管1本あたりの地山支持力が小さくなってしまう。一方、本発明の実施例では周方向に作用する力に対しては弱いため掘削機械の刃で破断しやすいが、軸方向には最大限の耐力を確保することが可能となる。

【0028】

〔実施例2〕

本発明に基づく実施例2として、前記実施例1と加工前の素管が同一形状をなす鋼管よりなる地山補強管1に、軸方向に500mmピッチ毎に直径10mmの破断誘導孔2を周方向に10個設けたものを用いた。

【0029】

〔実施例3〕

また、実施例3として、前記実施例1と加工前の素管が同一形状をなす鋼管よりなる地山補強管1に、軸方向に500mmピッチ毎に直径8mmの破断誘導孔2を周方向に8個設けたものを用いた。

【0030】

〔比較例5〕

また、比較例5として、外径、長さが他の実施例及び比較例の地山補強管1と同じで肉厚が5.2mmの鋼管の外周面に、破断誘導貫通孔2の代わりに深さ2mmの断面コ字形の切欠溝bを形成したものを用いた。

【0031】

前記実施例1および上記実施例2と実施例3、並びに前記比較例2と比較例4および上記比較例5の地山補強管を用いて以下のようなせん断強度試験を行った。すなわち、上記各地山補強管1を順に図9に示すようなベース10上のホルダ11に保持させ、可動体12を介して地山補強管1に上方から荷重を掛けて最大荷重を測定したもので、その際、上記各地山補強管1に形成した破断誘導貫通孔2または切抜細孔aもしくは切欠溝bは、その中心が図のように上記ホルダ11の一側面11a内に位置するように配置すると共に、上記一側面11aに沿って上記可動体12を下降移動させるようにした。その結果を下記表2に示す。

【0032】

【表2】

【0033】

上記表2中の欠損率は、破断誘導貫通孔2または切抜細孔aもしくは切欠溝bを設けたことによる地山補強管1の横断面積の低下率を表す。また一面せん断最大荷重は、上記の要領でせん断強度試験を行ったときの最大荷重である。上記の表からも明らかなように、比較例4、5では実施例1、2、3より小さな荷重でせん断してしまう。特に、比較例4、5は、せん断力がかかったときに、鋼管の肉厚が薄いために、素材に粘りがなく簡単に引き裂ける形でせん断破壊した。なお、スリット状の切抜細孔を設けた比較例2は、スリットが拡がってしまうために正確な計測ができなかったが、荷重載加方向に対してスリットがどの向きに配置しているかによって、そのせん断強度も大きく異なることは自明である。従って、本発明による実施例1、2、3は、先に述べたように、断面積を大きく確保することができる、というメリットを有するのみならず、せん断力に対しても、方向性なく、高い値を保持することがわかった。

【0034】

さらに本発明による地山補強管1に設けた破断誘導貫通孔2は、該地山補強管1内およびその周囲の地山内にモルタルやセメントミルク等の固結材を充填する際の吐出孔としても利用可能であり、例えば先受工の後端側の地山補強管として上記のような破断誘導貫通孔2を有する地山補強管1を用いた場合、上記後端側は削孔hの開口側に位置し、しかも通常は孔奥側よりも低いので地山内に浸入した固結材がトンネル内空側にリーク(逸走)しやすいが、上記のような破断誘導貫通孔2を有する地山補強管1を用いることで、その貫通孔2から地山補強管1後端部位の地山により多くの固結材を注入してバルクヘッドとして利用することが可能となり、これにより、固結材リークを良好に防止することが可能となる。

【0035】

また鏡部補強工にあっては、その全長にわたって上記破断誘導貫通孔2を有する地山補強管1を用いることで、鏡部補強工の全長にわたって均一かつ良好に固結材を注入することができる。さらに上記鏡部補強工および前記先受工のいずれの場合においても地山補強管1の周方向に複数個の破断誘導貫通孔2をほぼ等間隔に設けるようにすれば、該地山補強管1内およびその周囲の地山内に固結材を周方向に万遍なく充填することができる等の利点もある。

【0036】

なお、前記した実施形態においては、地山補強管1を地山に打設するに際して、補強管1内に、先端に削孔ビット4を有する削孔ロッド5を挿入した状態で該削孔ロッド5および上記削孔ビット4により切羽前方地山Gを削孔すると同時に該孔h内に地山補強管1を打設するようにした二重管削孔方式によるものとして、その様態の例を述べたが、地山補強管1は、その先端に捨て削孔ビット(ロストビット)を溶接等の手段により設けたものを用い、自削孔タイプのものであっても良い。さらにまた、地山補強管1以外の削孔手段によりあらかじめボアホールを地山Gに穿設しておいて、そのボアホールに後から地山補強管1を打設し、地山補強するものであっても構わない。

【産業上の利用可能性】

【0037】

上記のように構成された本発明によるトンネル構築用地山補強管およびトンネル構築方法によれば、地山削孔時の動力や打撃力を良好に伝達可能とした上で、トンネル掘削時には掘削機械の刃で上記破断誘導貫通孔に沿って地山補強管を容易に破断して撤去することが可能となるもので、地山補強後に該地山を掘削する場合や場所に用いるトンネル構築用地山補強管およびそれを用いたトンネル構築方法として極めて有効かつ適切であり、産業上の利用可能性も高い。

【図面の簡単な説明】

【0038】

【図1】本発明によるトンネル構築用地山補強管の一実施形態を示す一部縦断側面図、(b)はその一部の拡大断面図、同図(c)は(b)におけるc−c断面図。

【図2】上記の地山補強管を地山補強工に適用した例のトンネルの縦断面図。

【図3】上記トンネルの横断面図。

【図4】上記トンネルの一部の拡大縦断面図。

【図5】上記地山補強工の施工手順の一例を示す説明図。

【図6】上記地山補強工で補強したトンネルを掘削する状態の一例を示す説明図。

【図7】トンネルを掘削する際に地山補強管を破断させる状態の説明図。

【図8】(a)〜(d)は実施例および比較例で用いた地山補強管の横断面図。

【図9】実施例および比較例で行ったせん断強度試験の説明図。

【図10】(a)は従来の地山補強管の一例を示す縦断面図、(b)はその横断面図。

【図11】(a)は図10に示す従来の地山補強管の図、(b)はそれに引張力が生じて変形した状態を示す図。

【図12】(a)は従来の地山補強管の他の例を示す縦断面図、(b)はその横断面図。

【符号の説明】

【0039】

1 地山補強管

2 破断誘導貫通孔

3 吐出孔

4 削孔ビット

5 削孔ロッド

6 ケーシングシュー

7 リングビット

G 地山

h 削孔

A 先受工

B 鏡部補強工

【技術分野】

【0001】

本発明はトンネルを構築する際に用いる地山補強管およびそれを用いたトンネル構築方法に関する。更に詳しくは、トンネル構築掘進時に切羽前方地山を補強するトンネル先受工や鏡部補強工等の地山補強工、特に地山補強管で地山を一時的に補強した後に該地山を掘削する場合や場所に用いるのに適する地山補強管およびそれを用いたトンネル構築方法に関するものである。

【背景技術】

【0002】

従来、例えばトンネルを構築するために掘削機等で地山を掘進していく際に、それに先だって切羽前方地山を補強するトンネル先受工や鏡部補強工等の地山補強工が施工され、このような地山補強工において鋼管等の地山補強管を用いた工法が知られている。

【0003】

上記のような地山補強管を用いた地山補強工法は、例えば先端に削孔ビットを有する管状の削孔ロッドと、周面に多数の貫通小穴を有する鋼管等の地山補強管とからなるいわゆる二重管削孔方式により上記削孔ロッドを介して削孔ビットを回転させると共に必要に応じて打撃力等を加えながら削孔するのと同時に、該削孔内に上記地山補強管をカプラ等で接続しながら所定長となるまで打設し、上記削孔ロッド等を引き抜き除去した後、上記地山補強管内およびその周囲の地山内にセメントミルクやモルタル等の固結材を充填して地山を補強するものである。

【0004】

上記のようにして切羽前方地山を補強した後は、その補強した範囲のトンネル断面を掘削機等で掘削して行くもので、その際、例えば無拡幅の長尺先受工にあっては、打設した地山補強管の後端部を含めてそれよりも下側の地山を掘削することとなり、また鏡部補強工にあっては、打設した地山補強管の長手方向全長にわたって地山を掘削することとなる。そのため、少なくとも上記の掘削領域にある地山補強管は掘削機等で地山を掘削する際に容易に切除できるようにする必要がある。

【0005】

そこで、下記特許文献1においては、図10に示すように鋼製の地山補強管1の周壁に周方向にほぼ半周する長さのスリット状の切抜細孔aを設けておいて、掘削時には上記の切抜細孔の部分で折り取って掘削の障害とならないようにすることが提案されている。しかし、上記のような半周状の切抜細孔aを設けるものは、その箇所に大きな断面欠損が生じるため削孔時や地山補強時に軸方向(図中s方向)への応力伝達が阻害される等の不具合がある。また上記のような地山補強管1は、打設時に打撃されたり引っ張られたりして軸方向に繰り返し圧縮力・引張力が作用するため、上記の切抜細孔aを設けた箇所が図11(a)に示す状態から(b)に示すように次第に開き、補強管がジグザグ状に折れ曲がってしまい、打設不可能となったり、途中で折れてしまうおそれもある。

【0006】

また下記特許文献2においては、図12に示すように地山補強管1の外周面にV字溝等の切欠溝bを形成することによって該補強管1に折損可能な薄肉部1bを設け、掘削時は上記地山補強管1に打撃や振動などの外力を加えて上記の薄肉部1bで折損させて不要となった部分を撤去することが提案されている。しかし、上記の切欠溝bを深くすれば折損しやすくなり撤去作業は容易となるが、その分、断面が減少して、打設時の打撃や振動に耐えられなくなるおそれがある。また、切欠溝bを深くすることによって補強管の肉厚が薄くなると、せん断力に対して鋼材が伸びずにいきなり切れてしまう、という不具合がある。そのため、上記切欠溝bの深さの加減が難しい。もちろん、撤去の作業性を優先させて溝を深くし断面積を大きく減少させたものはそれだけ軸力(引き抜き耐力)も低減し、地山支持力が減少する。

【0007】

【特許文献1】特許第2823369号公報

【特許文献2】特許第3682386号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は上記の問題点に鑑みて提案されたもので、例えば地山補強管を挿入するための削孔時には極力大きな軸力を保持し、削孔用の動力や衝撃力等の軸方向への力の伝達が良好になされ、かつトンネル掘削時に地山補強管を切除する場合には容易に破断して撤去することのできるトンネル構築用地山補強管およびそれを用いたトンネル構築方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するために本発明によるトンネル構築用地山補強管およびそれを用いたトンネル構築方法は、以下の構成としたものである。すなわち、本発明によるトンネル構築用地山補強管は、トンネル構築時に該トンネルの切羽前方地山内に打設して該地山を補強するトンネル構築用地山補強管であって、上記地山補強管の長手方向所定ピッチ位置に破断誘導貫通孔を、上記地山補強管の周方向に所定の間隔をおいて複数個並べて設けたことを特徴とする。

【0010】

また本発明によるトンネル構築方法は、上記のように構成されたトンネル構築用地山補強管内に、先端に削孔ビットを有する削孔ロッドを挿入した状態で該削孔ロッドを介して上記削孔ビットを回転させて切羽前方地山を削孔しながら該削孔内に上記地山補強管を打設した後、トンネルの掘進によってトンネル空間内に露出した地山補強管を、前記周方向に複数個並べて設けた破断誘導貫通孔に沿って破断しながら順次撤去していく。或いは、上記のように構成されたトンネル構築用地山補強管の先端に、捨て削孔ビット(使い捨てビット)を備え、該捨て削孔ビットを介して地山補強管を打設した後、トンネルの掘進によってトンネル空間内に露出した地山補強管を、前記周方向に複数個並べて設けた破断誘導貫通孔に沿って破断しながら順次撤去していくことを特徴とする。

【発明の効果】

【0011】

上記のように構成された本発明によるトンネル構築用地山補強管およびトンネル構築方法によれば、破断誘導貫通孔を地山補強管の周方向に所定の間隔をおいて複数個並べて設けたことで、前記従来例のように軸力伝達が不充分もしくは不完全となることなく、地山削孔時の動力や打撃力を良好に伝達可能とした上で、トンネル掘削時には掘削機械の刃で上記破断誘導貫通孔に沿って地山補強管を容易に破断して撤去することが可能となる。また本発明によれば、トンネル掘削時等に、上記地山補強管を破断させる部位において、前記従来の地山補強管よりも大きな断面積を確保し、打設性能や軸力伝達の連続性を確保しながら、切除する際には掘削機等で確実に破断して除去することが可能となる。

【発明を実施するための最良の形態】

【0012】

以下、本発明によるトンネル構築用地山補強管およびトンネル構築方法を図に示す実施形態に基づいて具体的に説明する。図1は本発明によるトンネル構築用地山補強管の一実施形態を示すもので、同図(a)はその地山補強管の一部縦断側面図、同図(b)はその一部の拡大断面図、同図(c)は(b)におけるc−c断面図である。

【0013】

本実施形態は、図1に示すように鋼管よりなる地山補強管1の長手方向(軸線方向)所定ピッチpの位置に破断誘導貫通孔2を、上記地山補強管1の周方向に所定の間隔をおいて複数個並べて設けたもので、特に図の場合は全長が3mの鋼管よりなる地山補強管1の長手方向に約500mmのピッチで直径約10mmの円形の破断誘導貫通孔2を地山補強管1の周方向にほぼ等間隔に8個設けたものである。

【0014】

なお、上記破断誘導貫通孔2の径や形状および地山補強管長手方向における配置ピッチや周方向の個数等は適宜であるが、好ましくは円形の貫通孔2を周方向に6〜12個の範囲内で設け、それらの貫通孔2の地山補強管横断方向における最大総面積は、地山補強管1の横断面積の20〜50%の範囲内とするのが望ましい。

【0015】

図中、3は固結材の吐出孔で本実施形態においては長手方向に隣り合う破断誘導貫通孔2のほぼ中間位置に上記貫通孔2とほぼ同径の吐出孔3を地山補強管1の周方向にほぼ等間隔に4つ設けたものであるが、その吐出孔3の径や配置位置および個数は適宜変更可能である。

【0016】

上記のように構成された地山補強管1を、例えば図2および図3に示すような無拡幅の先受工Aとして使用する場合には、図4に示すように少なくともトンネル掘削時に切除する必要のある後端部側の地山補強管1aとして前記図1に示すような破断誘導貫通孔2を有する地山補強管1を用い、それ以外の地山補強管は固結材吐出孔3のみを有するものを用いる。或いは全長にわたって破断誘導貫通孔2を有する地山補強管を用いることもできる。また図2に示す鏡部補強工Bとして使用する場合には、その全長にわたって前記図1に示すような破断誘導貫通孔2を有する地山補強管1を用いればよい。なお、図2〜図4において、Gは地山、gは固結材または該固結材による固結領域を表す。また、Tはトンネル空間、Wは切羽鏡部、Cは吹付コンクリート、Sは支保工、Dはドリルジャンボ等の削孔機である。

【0017】

図5は上記図2〜図4に示すような無拡幅の長尺先受工を施工する場合の施工手順の一例を示すもので、先ず同図(a)に示すように切り羽鏡部Wに下孔h1を形成した後、その前方地山G内に、管状の削孔ロッドと地山補強管とからなる二重管削孔方式により削孔を施すと同時に該削孔h内に地山補強管1を打設するようにしたものである。上記削孔hの孔奥側に打設される地山補強管1としては、本例においては固結材吐出孔3のみを有する地山補強管1が用いられ、その補強管1内に、先端に削孔ビット4を有する削孔ロッド5を挿入した状態で該削孔ロッド5および上記削孔ビット4により切羽前方地山Gを削孔する。なお、図の場合は地山補強管の先端にケーシングシュー6を介してリングビット7を回転自由に設け、そのリングビット7と、それに係合する上記削孔ビット4とで削孔hを施すと同時に上記ケーシングシュー6を介して地山補強管1を上記削孔h内に引き込む構成であるが、上記のようなリングビット7を有しないものや拡開式の削孔ビット等を用いることもできる。

【0018】

そして、上記削孔ロッド4と地山補強管1とは、それぞれ通常カプラ1c等で順次継ぎ足しながら所定深さまで削孔すると同時に該削孔h内に地山補強管1を打設して行くもので、その際、少なくとも後端側に接続される地山補強管であって、あとからトンネルを掘削する領域に配置される地山補強管としては前記図1に示すような所定ピッチpで破断誘導貫通孔2を有する地山補強管1を使用する。図示例においては、掘削する領域に配置される最後部の補強管1aと、それよりも1つ前の補強管とを、破断誘導貫通孔2を有する地山補強管1で構成したが、最後部の補強管1aのみを破断誘導貫通孔2を有する地山補強管1で構成してもよい。なお図5においては破断誘導貫通孔2のピッチpは便宜上短縮して表している。そして上記削孔hが所定の深さまで形成されると同時に図5(b)のように所定長さの地山補強管1が打設されたところで、上記削孔ロッド5および削孔ビット4等を引き抜き回収し、地山補強管1は削孔h内に残留させる。

【0019】

次いで、上記削孔hの開口側の端部または前記下孔h1の内面と上記地山補強管1との間に、図5(c)に示すようなコーキング材Co等を詰めて削孔hの開口側端部を閉塞した後、図中の矢印のように上記地山補強管1内の空間を利用して該補強管1内およびその周面の地山内に固結材を注入して充填させる。そして、その固結材が固化して地山が補強されたところで、図6に示すように掘削機M等によりトンネルを掘進するもので、その掘進に伴って露出した地山補強管1には、前述のように所定のピッチp毎に破断誘導貫通孔2が、該補強管1の周方向に所定の間隔をおいて複数個並べて設けられているので、図7に示すような上記掘削機M等の掘削刃M1で引っ掻くことによって、地山補強管1を複数個の破断誘導貫通孔2に沿って、あたかも切取線やミシン目線等に沿って切り取るかのように、周方向(図7でr方向)に容易に破断しながら図5(d)のように除去することができるものである。

【0020】

なお、前記の鏡部補強工Bにおいては、地山補強管1をほぼ水平に打設することと、その打設領域全長にわたって前記図1に示す地山補強管1を用いる点以外は上記と同様の要領で地山を補強して掘削機等でトンネルの掘進作業を行えばよく、その際にも上記掘削機M等の掘削刃M1で引っ掻くことによって上記地山補強管1を上記複数個の破断誘導貫通孔2に沿って容易に破断しながら除去することができる。

【実施例】

【0021】

〔実施例1〕

本発明に基づく実施例1として、外径76.3mm、肉厚6mm、長さ3mで、両端に雄ねじが設けられた鋼管よりなる地山補強管1を、その両端雄ねじ部に対応した雌ねじを有するカプラ1cで接続して所望全長打設する地山補強工において、後に掘削によってトンネル空間Tに露出する部位の地山補強管としては前記図1に示すような軸方向に500mmピッチ毎に、直径10mmの破断誘導貫通孔2を周方向に8個設けたものを用いた。

【0022】

〔比較例1〜4〕

上記実施例1に対する比較例1として上記のような破断誘導貫通孔2を全く設けないもの、また比較例2として上記破断誘導貫通孔2の代わりに前記図10に示すような周方向にほぼ半周する長さのスリット状の切抜細孔を設けたもの、さらに比較例3〜4として上記破断誘導貫通孔2の代わりに前記図12および図8に示すような地山補強管の外周面に切欠溝bを形成することによって薄肉部を設けたものを用いた。なお、前記図12に示す切欠溝bは断面V字状に形成されているが、比較例3〜4の切欠溝bは断面コ字形に形成したものを用いた。また上記切欠溝の深さは、比較例3は図8(b)に示すように2mm、比較例4は図8(c)に示すように3mmとした。また上記以外の構成は実施例1と同様とした。

【0023】

上記実施例1および比較例1〜4で作製した地山補強管の破断誘導貫通孔2や切抜細孔の存する部位や薄肉部の断面積(ただし比較例1はそれらに対応する部位の断面積)と、掘削機械の刃で破断できるか否か、軸方向への応力軸力伝達の可否を調べた。その結果を下記表1に示す。

【0024】

【表1】

【0025】

上記の表からも明らかなように比較例1と3では掘削機械の刃で破断不可であったが、本発明に基づく実施例1および比較例2、4では破断可能であった。また本発明に基づく実施例1および比較例1では軸方向への応力伝達は可能であったが、破断可能な比較例2では伝達が途切れ、比較例4では必ずしも良好であるとは言えないことが分かった。

【0026】

特に、上記実施例1で用いた地山補強管1における上記破断誘導貫通孔2を設けた部位の断面形状である図8(a)の斜線部の断面積は約843mm2 であり、これに対して比較例3で用いた地山補強管は同図(b)に示すように深さ2mmの切欠溝bを周方向全長にわたって形成した構成であり、その切欠溝bを除く肉薄部1bの断面積は約858mm2 で上記(a)の斜線部の断面積とほぼ同等であるにも拘わらず、上記比較例3の地山補強管は、掘削機械の刃での破断が不可であったが、本発明に基づく上記実施例1の地山補強管では的確に破断させることができた。これは、刃が当たったときに、周方向への応力伝達が、全周に分散支持されずに、破断誘導貫通孔と破断誘導貫通孔の間の長さ分にかかり、ここで裂け目が生じるようにして破断が起こり比較例3のように全周に切欠溝を設けた場合よりも小さな力で破断させることができるためである。

【0027】

また、本発明に基づく実施例1は、図7に示すように、軸方向への力の伝達は、破断誘導貫通孔2で途切れてしまうことがないので、掘削時に打撃力を受けたり、あるいは、地山の挙動によって引っ張り方向に力が発生しても適正に軸力を発揮させることができる。 なお、上記比較例2と比較例4は、掘削機械の刃で破断可能であるが、実施例1と比較した場合に、破断部位における断面積がはるかに小さくなり、軸力伝達にも支障を来すおそれがある。即ち、比較例2、4は実施例1と同等に掘削機械の刃で破断させることが可能であるが、これらの破断させる部位において、本実施例では1.27〜1.33倍の断面積を確保することができ、比較例2、4はその断面積減少分軸方向に力の伝達がなされない。また、軸方向の力が発生すると断面欠損した箇所で切れてしまうため、同等の破断しやすさを有する本願と比較したときに、軸方向の耐力が劣り、その分補強管1本あたりの地山支持力が小さくなってしまう。一方、本発明の実施例では周方向に作用する力に対しては弱いため掘削機械の刃で破断しやすいが、軸方向には最大限の耐力を確保することが可能となる。

【0028】

〔実施例2〕

本発明に基づく実施例2として、前記実施例1と加工前の素管が同一形状をなす鋼管よりなる地山補強管1に、軸方向に500mmピッチ毎に直径10mmの破断誘導孔2を周方向に10個設けたものを用いた。

【0029】

〔実施例3〕

また、実施例3として、前記実施例1と加工前の素管が同一形状をなす鋼管よりなる地山補強管1に、軸方向に500mmピッチ毎に直径8mmの破断誘導孔2を周方向に8個設けたものを用いた。

【0030】

〔比較例5〕

また、比較例5として、外径、長さが他の実施例及び比較例の地山補強管1と同じで肉厚が5.2mmの鋼管の外周面に、破断誘導貫通孔2の代わりに深さ2mmの断面コ字形の切欠溝bを形成したものを用いた。

【0031】

前記実施例1および上記実施例2と実施例3、並びに前記比較例2と比較例4および上記比較例5の地山補強管を用いて以下のようなせん断強度試験を行った。すなわち、上記各地山補強管1を順に図9に示すようなベース10上のホルダ11に保持させ、可動体12を介して地山補強管1に上方から荷重を掛けて最大荷重を測定したもので、その際、上記各地山補強管1に形成した破断誘導貫通孔2または切抜細孔aもしくは切欠溝bは、その中心が図のように上記ホルダ11の一側面11a内に位置するように配置すると共に、上記一側面11aに沿って上記可動体12を下降移動させるようにした。その結果を下記表2に示す。

【0032】

【表2】

【0033】

上記表2中の欠損率は、破断誘導貫通孔2または切抜細孔aもしくは切欠溝bを設けたことによる地山補強管1の横断面積の低下率を表す。また一面せん断最大荷重は、上記の要領でせん断強度試験を行ったときの最大荷重である。上記の表からも明らかなように、比較例4、5では実施例1、2、3より小さな荷重でせん断してしまう。特に、比較例4、5は、せん断力がかかったときに、鋼管の肉厚が薄いために、素材に粘りがなく簡単に引き裂ける形でせん断破壊した。なお、スリット状の切抜細孔を設けた比較例2は、スリットが拡がってしまうために正確な計測ができなかったが、荷重載加方向に対してスリットがどの向きに配置しているかによって、そのせん断強度も大きく異なることは自明である。従って、本発明による実施例1、2、3は、先に述べたように、断面積を大きく確保することができる、というメリットを有するのみならず、せん断力に対しても、方向性なく、高い値を保持することがわかった。

【0034】

さらに本発明による地山補強管1に設けた破断誘導貫通孔2は、該地山補強管1内およびその周囲の地山内にモルタルやセメントミルク等の固結材を充填する際の吐出孔としても利用可能であり、例えば先受工の後端側の地山補強管として上記のような破断誘導貫通孔2を有する地山補強管1を用いた場合、上記後端側は削孔hの開口側に位置し、しかも通常は孔奥側よりも低いので地山内に浸入した固結材がトンネル内空側にリーク(逸走)しやすいが、上記のような破断誘導貫通孔2を有する地山補強管1を用いることで、その貫通孔2から地山補強管1後端部位の地山により多くの固結材を注入してバルクヘッドとして利用することが可能となり、これにより、固結材リークを良好に防止することが可能となる。

【0035】

また鏡部補強工にあっては、その全長にわたって上記破断誘導貫通孔2を有する地山補強管1を用いることで、鏡部補強工の全長にわたって均一かつ良好に固結材を注入することができる。さらに上記鏡部補強工および前記先受工のいずれの場合においても地山補強管1の周方向に複数個の破断誘導貫通孔2をほぼ等間隔に設けるようにすれば、該地山補強管1内およびその周囲の地山内に固結材を周方向に万遍なく充填することができる等の利点もある。

【0036】

なお、前記した実施形態においては、地山補強管1を地山に打設するに際して、補強管1内に、先端に削孔ビット4を有する削孔ロッド5を挿入した状態で該削孔ロッド5および上記削孔ビット4により切羽前方地山Gを削孔すると同時に該孔h内に地山補強管1を打設するようにした二重管削孔方式によるものとして、その様態の例を述べたが、地山補強管1は、その先端に捨て削孔ビット(ロストビット)を溶接等の手段により設けたものを用い、自削孔タイプのものであっても良い。さらにまた、地山補強管1以外の削孔手段によりあらかじめボアホールを地山Gに穿設しておいて、そのボアホールに後から地山補強管1を打設し、地山補強するものであっても構わない。

【産業上の利用可能性】

【0037】

上記のように構成された本発明によるトンネル構築用地山補強管およびトンネル構築方法によれば、地山削孔時の動力や打撃力を良好に伝達可能とした上で、トンネル掘削時には掘削機械の刃で上記破断誘導貫通孔に沿って地山補強管を容易に破断して撤去することが可能となるもので、地山補強後に該地山を掘削する場合や場所に用いるトンネル構築用地山補強管およびそれを用いたトンネル構築方法として極めて有効かつ適切であり、産業上の利用可能性も高い。

【図面の簡単な説明】

【0038】

【図1】本発明によるトンネル構築用地山補強管の一実施形態を示す一部縦断側面図、(b)はその一部の拡大断面図、同図(c)は(b)におけるc−c断面図。

【図2】上記の地山補強管を地山補強工に適用した例のトンネルの縦断面図。

【図3】上記トンネルの横断面図。

【図4】上記トンネルの一部の拡大縦断面図。

【図5】上記地山補強工の施工手順の一例を示す説明図。

【図6】上記地山補強工で補強したトンネルを掘削する状態の一例を示す説明図。

【図7】トンネルを掘削する際に地山補強管を破断させる状態の説明図。

【図8】(a)〜(d)は実施例および比較例で用いた地山補強管の横断面図。

【図9】実施例および比較例で行ったせん断強度試験の説明図。

【図10】(a)は従来の地山補強管の一例を示す縦断面図、(b)はその横断面図。

【図11】(a)は図10に示す従来の地山補強管の図、(b)はそれに引張力が生じて変形した状態を示す図。

【図12】(a)は従来の地山補強管の他の例を示す縦断面図、(b)はその横断面図。

【符号の説明】

【0039】

1 地山補強管

2 破断誘導貫通孔

3 吐出孔

4 削孔ビット

5 削孔ロッド

6 ケーシングシュー

7 リングビット

G 地山

h 削孔

A 先受工

B 鏡部補強工

【特許請求の範囲】

【請求項1】

トンネル構築時に該トンネルの切羽前方地山内に打設して該地山を補強するトンネル構築用地山補強管であって、上記地山補強管の長手方向所定ピッチ位置に破断誘導貫通孔を上記地山補強管の周方向に所定の間隔をおいて複数個並べて設けたことを特徴とするトンネル構築用地山補強管。

【請求項2】

上記請求項1に記載のトンネル構築用地山補強管内に、先端に削孔ビットを有する削孔ロッドを挿入した状態で該削孔ロッドを介して上記削孔ビットを回転させて切羽前方地山を削孔しながら該削孔内に上記地山補強管を打設した後、トンネルの掘進によってトンネル空間内に露出した地山補強管を、前記周方向に複数個並べて設けた破断誘導貫通孔に沿って破断しながら順次撤去していくことを特徴とするトンネル構築方法。

【請求項3】

上記請求項1に記載のトンネル構築用地山補強管の先端に捨て削孔ビットを設け、該捨て削孔ビットを介して地山補強管を打設した後、トンネルの掘進によってトンネル空間内に露出した地山補強管を、前記周方向に複数個並べて設けた破断誘導貫通孔に沿って破断しながら順次撤去していくことを特徴とするトンネル構築方法。

【請求項1】

トンネル構築時に該トンネルの切羽前方地山内に打設して該地山を補強するトンネル構築用地山補強管であって、上記地山補強管の長手方向所定ピッチ位置に破断誘導貫通孔を上記地山補強管の周方向に所定の間隔をおいて複数個並べて設けたことを特徴とするトンネル構築用地山補強管。

【請求項2】

上記請求項1に記載のトンネル構築用地山補強管内に、先端に削孔ビットを有する削孔ロッドを挿入した状態で該削孔ロッドを介して上記削孔ビットを回転させて切羽前方地山を削孔しながら該削孔内に上記地山補強管を打設した後、トンネルの掘進によってトンネル空間内に露出した地山補強管を、前記周方向に複数個並べて設けた破断誘導貫通孔に沿って破断しながら順次撤去していくことを特徴とするトンネル構築方法。

【請求項3】

上記請求項1に記載のトンネル構築用地山補強管の先端に捨て削孔ビットを設け、該捨て削孔ビットを介して地山補強管を打設した後、トンネルの掘進によってトンネル空間内に露出した地山補強管を、前記周方向に複数個並べて設けた破断誘導貫通孔に沿って破断しながら順次撤去していくことを特徴とするトンネル構築方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2007−247256(P2007−247256A)

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願番号】特願2006−72099(P2006−72099)

【出願日】平成18年3月16日(2006.3.16)

【出願人】(000129758)株式会社ケー・エフ・シー (120)

【出願人】(000002299)清水建設株式会社 (2,433)

【出願人】(000149594)株式会社大本組 (40)

【Fターム(参考)】

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願日】平成18年3月16日(2006.3.16)

【出願人】(000129758)株式会社ケー・エフ・シー (120)

【出願人】(000002299)清水建設株式会社 (2,433)

【出願人】(000149594)株式会社大本組 (40)

【Fターム(参考)】

[ Back to top ]