トンネル用セグメント及びその製作方法

【課題】端面が合理的に補強されたトンネル用セグメントを提供する。

【解決手段】トンネルの周方向R及び軸方向Lに複数接合されることによってトンネルの外殻を形成するセグメント1である。

そして、その本体部11を鉄筋コンクリートで形成するとともに、その本体部の周方向Rの両端面から突出させた主鉄筋111を埋設するように繊維補強セメント系混合材料を充填し、軸方向Lの少なくとも一方の端面には端面部材132を固着させる。

【解決手段】トンネルの周方向R及び軸方向Lに複数接合されることによってトンネルの外殻を形成するセグメント1である。

そして、その本体部11を鉄筋コンクリートで形成するとともに、その本体部の周方向Rの両端面から突出させた主鉄筋111を埋設するように繊維補強セメント系混合材料を充填し、軸方向Lの少なくとも一方の端面には端面部材132を固着させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールドトンネルなどのトンネルの外殻を形成するためのトンネル用セグメント及びその製作方法に関するものである。

【背景技術】

【0002】

従来、トンネルの周方向に円弧状のトンネル用セグメントを複数接合して環状覆工を形成するとともに、トンネルの軸方向にその環状覆工を接合していってトンネルの外殻を構築するシールドトンネル工法が知られている(特許文献1,2など参照)。

【0003】

特許文献1,2に開示されたシールドトンネル工法に使用されるトンネル用セグメントは、強度の高いセメント系材料で成形されているので、部材厚さを非常に薄くできるとともに、トンネル軸方向端面が端面部材によって補強されているので、シールド掘進機の掘進反力を確保するためにシールドジャッキを押し当てたとしても、セグメントが破損してしまうようなことがない。

【特許文献1】特開2005−76305号公報

【特許文献2】特開2005−194743号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

一方、鉄筋コンクリートで成形されたトンネル用セグメントは、鉄筋のかぶりを確保するためにコンクリートが鉄筋を覆うように充填されるので、端面付近では鉄筋で補強されない無筋のコンクリート部が存在することになる。

【0005】

また、セグメントの厚さを薄くすると、セグメントの接合部に発生する圧縮応力や引張応力が大きくなり、鉄筋で補強されない端面付近のコンクリート部は破損するおそれがある。

【0006】

そこで、本発明は、端面が合理的に補強されたトンネル用セグメント及びその製作方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

前記目的を達成するために、本発明のトンネル用セグメントは、トンネルの周方向及び軸方向に複数接合されることによってトンネルの外殻を形成するトンネル用セグメントであって、その本体部を鉄筋コンクリートで形成するとともに、その本体部の前記周方向の両端面から突出させた鉄筋を埋設するように繊維補強セメント系混合材料を充填し、前記軸方向の少なくとも一方の端面には端面部材を固着させたことを特徴とする。

【0008】

ここで、前記本体部のコンクリートと前記繊維補強セメント系混合材料は、双方が硬化する前に充填されて一体化されていることが好ましい。

【0009】

また、前記端面部材は、前記周方向の一端側が最も厚く、他端側に向けて前記軸方向の面が傾斜しているように形成することができる。

【0010】

さらに、本発明のトンネル用セグメントの製作方法は、トンネルの周方向及び軸方向に複数接合されることによってトンネルの外殻を形成するトンネル用セグメントの製作方法であって、前記軸方向に現れる端面の一方が下面として形成されるように鉄筋を配置し、前記周方向の両側に形成される端面より内側に前記鉄筋を跨いでその端部を前記周方向端面側に突出させるスリットを設けた仕切り型枠をそれぞれ配置し、前記トンネルの内外面を成形する内面型枠及び外面型枠と2つの前記仕切り型枠に囲まれた内部にコンクリートを充填するとともに、前記仕切り型枠と前記周方向端面を成形する端面型枠との間に繊維補強セメント系混合材料を充填し、所定の高さまで前記コンクリートと前記繊維補強セメント系混合材料とを充填した後に前記仕切り型枠を引き抜き、前記コンクリート及び前記繊維補強セメント系混合材料の上面に繊維補強セメント系混合材料を充填し、さらにその上に端面部材を載置して前記繊維補強セメント系混合材料に固着させることを特徴とする。

【0011】

ここで、前記仕切り型枠の前記トンネル内外方向端面及び前記スリットの内周面に弾性シール材を配設することができる。

【発明の効果】

【0012】

このように構成された本発明は、本体部が鉄筋コンクリートで形成されるとともに、その本体部から突出させた鉄筋の端部が繊維補強セメント系混合材料によって埋設されている。

【0013】

このため、セグメントの端面付近の鉄筋がない部分であっても、繊維材料によって補強されているため、充分に必要な強度を確保することができる。

【0014】

また、シールドジャッキを押し当てるトンネル軸方向の端面も端面部材によって補強されているので、例えば偏心する荷重を受けて局部的に大きな応力が発生しても、セグメントが破損するおそれが非常に少ない。

【0015】

また、本体部のコンクリートと繊維補強セメント系混合材料とを、双方が硬化する前に充填して一体化させることによって、双方のセメント系マトリックスが一体となって構造的に連続させることができる。

【0016】

さらに、一面を傾斜面に成形した端面部材を配設することで、トンネルの曲線部に設置するテーパ付きのセグメントを容易かつ高精度に成形することができる。

【0017】

また、本体部と周方向端面付近とに異なる強度のセメント系材料を充填する際に、本体部の鉄筋を周方向端面側に突出させることができるスリットを設けた仕切り型枠を使用する。

【0018】

そして、仕切り型枠によって区切られた隣接する区画に、異なるセメント系材料をそれぞれ充填し、仕切り型枠を引き抜くことによって2つの材料を一体化させることが容易にできる。

【0019】

さらに、仕切り型枠のトンネル内外方向端面とスリットの内周面に弾性シール材を配設することで、仕切り型枠のシール性能を高めることができるとともに、仕切り型枠の本体を型枠内空よりも小さく成形しておいて容易に仕切り型枠を引き抜けるようにすることができる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の最良の実施の形態について図面を参照して説明する。

【0021】

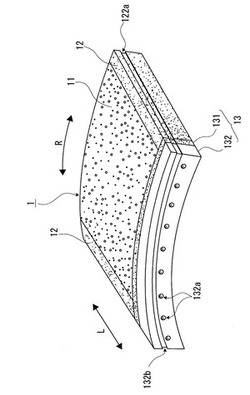

図1は、本実施の形態のトンネル用セグメントとしてのセグメント1の斜視図を示したものである。

【0022】

まず構成から説明すると、このセグメント1は、トンネルの周方向(図1のR方向)に湾曲した円弧状に成形されるとともに、トンネルの軸方向(図1のL方向)に奥行きを有した板状部材である。

【0023】

このセグメント1を周方向Rに複数接合すると環状覆工となり、軸方向Lに環状覆工を接合していくとトンネルの外殻が形成される。

【0024】

また、このセグメント1は、円弧板状の本体部11と、その周方向R両側に形成される周方向継手部12,12と、本体部11の軸方向Lの一方の端面に形成される軸方向接合部13とによって主に構成される。

【0025】

この本体部11は、鉄筋コンクリートによって成形されるもので、図2に示すように周方向Rに延設されて軸方向Lに間隔を置いて複数配置される主鉄筋111,・・・・が、トンネル内面側とトンネル外面側に間隔を置いて配設されている。

【0026】

また、これらの主鉄筋111,・・・の外周を囲むように矩形状に折り曲げられた配力鉄筋112,・・・が、周方向Rに間隔を置いて複数配置されている。

【0027】

この本体部11に充填されるコンクリートには、セグメント1の部材厚さを薄くするために高強度コンクリートを使用するのが好ましい。

【0028】

この高強度コンクリートは、例えば100N/mm2以上の圧縮強度を有するコンクリートであって、セメントと、シリカフュームやフライアッシュや高炉スラグ等のポゾラン系反応粒子と、最大骨材粒径20mm以下の骨材と、高性能減水剤と、水とを混合して製作する。

【0029】

この高強度コンクリートは、所望する強度にするために水セメント比を低くしてセメント量を増やしておくとともに、高性能減水剤を添加してスランプフローで50cm以上の高流動性が確保されるように配合しておく。

【0030】

また、周方向継手部12は、本体部11の周方向R端面に隣接して形成される四角柱状の部材で、繊維補強セメント系混合材料によって成形される。

【0031】

この繊維補強セメント系混合材料には、圧縮強度が150〜200N/mm2、曲げ引張強度が25〜45N/mm2、割裂引張強度が10〜25N/mm2、透水係数が4.0×10-17cm/sec、塩分拡散係数が0.0019cm2/年、弾性係数が50〜55GPaの特性を有する超高強度のセメント系混合材料を使用することができる。

【0032】

この繊維補強セメント系混合材料は、セメントと、骨材粒子と、ポゾラン系反応粒子と、分散剤とを含有する組成物を水と混合することにより得られるセメント系マトリックスに、金属繊維を混入して製作する。

【0033】

ここで、前記骨材粒子には、最大粒度径が3.0mm以下、好ましくは2.5mm以下の硅砂等の骨材材料を使用する。また、ポゾラン系反応粒子には、粒子径が15μm以下のものを使用する。例えば、粒子径が0.01〜0.5μmの活性度の高いポゾラン系反応粒子としてシリカヒューム等を使用し、粒子径が0.1〜15μmの活性度の低いポゾラン系反応粒子としてフライアッシュや高炉スラグ等を使用する。これらの活性度の異なるポゾラン系反応粒子は、混合したり、単独で使用したりすることができる。また、前記分散剤は、流動性を高めるために少なくとも1種類使用する。

【0034】

また、金属繊維には、例えば直径が0.1〜0.3mm程度で、長さが10〜30mm程度の形状の引張り降伏応力度が2600〜2800N/mm2の鋼繊維を使用する。さらに、この鋼繊維は、製作される繊維補強セメント系混合材料の全容積の1〜4%程度の量を混入させる。

【0035】

また、この周方向継手部12には、本体部11の周方向R端面から突出させた主鉄筋111,・・・の端部を埋設して定着させる。

【0036】

さらに、この周方向継手部12の周方向R端面には、図1,2に示すように軸方向Lに延設されるシール部122用の溝122aが形成される。この溝122aには水膨潤ゴム等の止水ゴムや止水ガスケットなどを配設して図5に示すようなシール部122を構成させる。

【0037】

なお、この周方向継手部12の周方向R端面には、例えば図5に示すように凸条と凹条を嵌合させるほぞ式ジョイント部が形成されるが、ジョイントの構造はボルトジョイントや差込式ジョイントなどいずれの構造であってもよいため、図1,2においては特に図示していない。

【0038】

また、軸方向接合部13は、図1に示すように上記した繊維補強セメント系混合材料によって予め製作される端面部材132と、その端面部材132と本体部11のトンネル軸方向L端面の間に介在される接着部131とから主に構成される。

【0039】

この接着部131も、上記した繊維補強セメント系混合材料を充填することによって形成される。また、この接着部131には、図2,4(b)に示すように本体部11の軸方向L端面から突出させた配力鉄筋112,・・・の折り返し部が埋設される。

【0040】

また、この端面部材132は、シールド掘削機のシールドジャッキを押し当てるセグメント1の面を補強するための板状部材であって、予め高精度の形状に成形しておく。

【0041】

この端面部材132の本体部11側の面は、図4に示すようにトンネル内外方向の略中央付近の部材厚が最も薄くなるように両側面が傾斜した凹部132cが周方向Rに向けて延設されており、その最も部材厚が薄くなる部分に空気穴132a,・・・が周方向Rに間隔を置いて複数開口されている。

【0042】

また、端面部材132のトンネル内側付近とトンネル外側付近には、図4(b)に示すようにスタッドボルト132d,・・・や穴開き鋼板などの定着部材が、本体部11に向けて複数突設されている。

【0043】

さらに、端面部材132の本体部11側とは反対側の面には、止水構造を形成するためのシール溝132bが周方向Rに向けて延設されている。

【0044】

このようなセグメント1を成形するためのセグメント型枠2は、図2に示すように水平面が形成された定盤21上に組み立てられる。この定盤21上にはセグメント1の軸方向L端面の一方の面が下面として形成されるようにセグメント型枠2を組み立てる。

【0045】

このセグメント型枠2は、上面に水平面が形成された定盤21と、トンネルの内外面を成形する湾曲した内面型枠22及び外面型枠23と、セグメント1の周方向R端面を成形する端面型枠24,24とによって主に構成される。

【0046】

これらの型枠は、それぞれが板状に別々の部材であってもよいし、内面型枠22と端面型枠24、外面型枠23と端面型枠24とがそれぞれ平面視略L字型に接合されるなどの構成の部材であってもよい。

【0047】

また、端面型枠24の内側面には、図2に示すようにシール部122の溝122aを形成するための平面視台形状の柱状部材を取り付けておく。

【0048】

そして、本体部11と周方向継手部12,12との境界には、図3に示すような仕切り型枠3を配設する。

【0049】

この仕切り型枠3は、平板状の板部31に、主鉄筋111のトンネル内外方向の配置間隔に合わせたスリット32,32を設けたものである。このスリット32は、下面が開放されており、図2に示すように下面を定盤21の上面に当接させた際に最上部の主鉄筋111まで収容できる深さ(長さ)に形成されている。

【0050】

また、このスリット32の内周面にはゴム等の圧縮変形し易い弾性シール材33,33が貼り付けられている。また、仕切り型枠3のトンネル内外方向端面にも同様の弾性シール材34,34が貼り付けられており、内面型枠22及び外面型枠23の内側面に密着させることができる。

【0051】

次に、本実施の形態のセグメント1の製作方法について説明する。

【0052】

まず、図2に示すような定盤21の上面に、トンネル軸方向Lを上下方向として外面型枠23を立設する。そして、この外面型枠23の周方向Rの両側に端面型枠24,24を設置する。

【0053】

一方、本体部11に配設する主鉄筋111,・・・と配力鉄筋112,・・・は、予め別の場所で組み立てておき、組み上がった鉄筋を平面視コ字型に組み立てられた型枠内部に設置してスペーサによって位置を固定する。

【0054】

この際、主鉄筋111,・・・は、本体部11よりも周方向継手部12,12を形成する空間側に突出しているので、主鉄筋111,・・・をスリット32,32で跨ぐように上方から仕切り型枠3を差し込む。

【0055】

この際、スリット32内周面に貼り付けられた弾性シール材33,33は、主鉄筋111の周面に当接すると変形し、通過すると元に戻って再びスリット32の隙間を埋めることができる。

【0056】

この仕切り型枠3,3は、周方向継手部12,12の幅に合わせて端面型枠24,24よりも所定の間隔だけ内側に設置する。

【0057】

そして、内面型枠22を端面型枠24,24間に設置し、内面型枠22と外面型枠23と仕切り型枠3,3とに囲まれた空間に、上述した高強度コンクリートを充填する。

【0058】

同様にして、内面型枠22と外面型枠23と仕切り型枠3と端面型枠24とに囲まれた空間には、上述した繊維補強セメント系混合材料を充填する。この高強度コンクリートと繊維補強セメント系混合材料を打ち上げる速度を略同じにしておくことで、仕切り型枠3左右の充填圧が略等しくなるので、仕切り型枠3をずらしてしまうことなく本体部11及び周方向継手部12,12を成形することができる。

【0059】

また、高強度コンクリート及び繊維補強セメント系混合材料は、高流動の特性を有しているので、充填中に内部の空気を抜く程度の簡単な振動をバイブレータで与えてやるだけでよい。

【0060】

そして、高強度コンクリート及び繊維補強セメント系混合材料を所定の高さまで打ち上げた後に、仕切り型枠3,3を上方に引き抜く。なお、この仕切り型枠3,3を引き抜くと、その体積分だけ上面が下がることになるので、その分を考慮した高さまで打ち上げた後に引き抜きをおこなう。

【0061】

このように仕切り型枠3,3を引き抜くと、打設面は面一になるので、その上面に均一に繊維補強セメント系混合材料を充填して接着部131を形成する。

【0062】

この接着部131の上面には、下面にエポキシ樹脂などの接着剤を塗布した端面部材132を下方に押し付けるようにして設置する。このようにすると、図4(b)の断面図に示すように、接着部131の繊維補強セメント系混合材料が端面部材132の凹部132cに沿って押し上がり、空気穴132aまで繊維補強セメント系混合材料が充填される。

【0063】

この空気穴132aは、高強度コンクリートや繊維補強セメント系混合材料に混入した空気を逃がす役割を果たすとともに、空気穴132aに充填された繊維補強セメント系混合材料が硬化した後には、端面部材132とのせん断力抵抗部材としての役割を果たすことができる。

【0064】

次に、本実施の形態のセグメント1及びその製作方法の作用について説明する。

【0065】

このように構成された本実施の形態のセグメント1は、本体部11が鉄筋コンクリートで形成されるとともに、その本体部11から突出させた主鉄筋111,・・・の端部が繊維補強セメント系混合材料によって形成される周方向継手部12,12に埋設されている。

【0066】

このため、セグメント1の端面付近の鉄筋がない部分であっても、繊維材料によって補強されているため、充分に必要な強度を確保することができる。特に、上述したような超高強度の繊維補強セメント系混合材料によって周方向継手部12,12を形成すれば、シール部122の溝122aやほぞ式ジョイント部121などのように断面欠損や局所的に集中応力が発生するような形状があっても、周方向Rのセグメント1,1間の接合部に発生する軸圧縮力及び曲げモーメントによって割裂せん断破壊による損壊やひび割れが発生することがない。

【0067】

すなわち、大深度といわれるような地中にトンネルを構築すると、トンネル横断面方向の圧縮力と曲げモーメントが大きくなって周方向継手部12近傍に大きな偏心圧縮力が作用することになるが、上記したような超高強度の繊維補強セメント系混合材料によって周方向継手部12を形成することで割裂せん断破壊の発生を防ぐことができる。

【0068】

さらに、高強度コンクリートと繊維補強セメント系混合材料とによって製作されるセグメント1は、例えばトンネル外径の2〜3%程度(従来のセグメント厚さの40〜50%)の薄い厚さに設計と製作が可能となり、掘削土量及びシールド掘削機の大きさを削減できるとともに、セグメント1の軽量化によるハンドリング性の向上、エレクタ等の運搬・設置設備の小型化、組み立て時間の短縮、設置精度の向上などの様々な効果を得ることができる。

【0069】

また、シールドジャッキを押し当てる面に配設される端面部材132も、繊維補強セメント系混合材料で製作されるとともにそれを介して本体部11に一体化されているので、例えば端面部材132の一部にだけ荷重が作用して局部的に大きな応力が発生しても、破損するおそれが非常に少ない。

【0070】

さらに、高精度に予め製作された端面部材132を利用することで、形状精度の高いセグメント1を容易に製作することができる。

【0071】

また、本体部11の高強度コンクリートと周方向継手部12及び接着部131の繊維補強セメント系混合材料とを、双方が硬化する前に充填して一体化させることによって、双方のセメント系マトリックスが一体となって打継目のない構造的に連続したセグメント1とすることができる。

【0072】

このため、周方向継手部12や接着部131と本体部11との境界から漏水することがなく、力の伝達も連続させることができる。また、境界部の水密性が高ければ、本体部11の鉄筋が浸入した水によって腐食するおそれが少なく、耐久性を向上させることができる。

【0073】

さらに、端面部材132に樹脂系の接着剤を塗布しておくことで、端面部材132と接着部131との付着性能及び止水性能を向上させることができる。

【0074】

また、本体部11と周方向継手部12に高強度コンクリートと繊維補強セメント系混合材料という異なる強度のセメント系材料をそれぞれ充填する際に、本体部11の主鉄筋111,・・・を周方向R端面側に突出させることができるスリット32を設けた仕切り型枠3を使用する。

【0075】

そして、仕切り型枠3によって区切られた隣接する区画に、異なるセメント系材料を充填し、仕切り型枠3を引き抜くことによって2つの材料を一体化させることが容易にできる。

【0076】

さらに、仕切り型枠3のトンネル内外方向端面とスリット32の内周面に弾性シール材33,34を配設することで、仕切り型枠3のシール性能を高めることができるとともに、板部31を内面型枠22と外面型枠23との間隔より小さく成形して容易に仕切り型枠3を引き抜けるようにすることができる。

【0077】

また、セグメント1をトンネル軸方向Lが上下方向となるようにして製作することで、工場での1個当たりの専有面積を削減し、表面均しや強力な型枠バイブレータを不要にすることができる。

【実施例】

【0078】

以下、前記した実施の形態の実施例について図6を参照しながら説明する。なお、前記実施の形態で説明した内容と同一乃至均等な部分の説明については同一符号を付して説明する。

【0079】

この実施例では、トンネルの曲線部に設置するテーパ付きのセグメントの製作方法について説明する。

【0080】

この実施例においても、前記実施の形態と同様にしてセグメント型枠2を組み立て、本体部11と周方向継手部12,12と接着部131とを形成する。

【0081】

そして、接着部131の上面に、端面部材としてのテーパ型端面部材4を設置する。

【0082】

このテーパ型端面部材4は、平面視は図2に示した端面部材132と同様に円弧状に形成され、その厚みは、一方の周方向継手部12側が最も厚く他方の周方向継手部12側が最も薄くなるように傾斜面4aが形成されている。

【0083】

すなわち、接着部131側となるテーパ型端面部材4の下面は水平面4bに形成されているが、その反対側の上面は片勾配の傾斜面4aに形成されているので、周方向Rの一端側が最も厚く、他端側に向けてトンネル軸方向Lの面である上面が傾斜している。

【0084】

なお、図示していないが、テーパ型端面部材4にも前記実施の形態の端面部材132と同様に空気穴132a、シール溝132b、凹部132cなどが形成されている。

【0085】

このようにテーパ型端面部材4の下面が水平面4bに形成されているので、テーパがないセグメント1の製作に使用したセグメント型枠2をそのまま利用することができるうえに、水平に打ち上げられた接着部131の上面に容易に位置合わせしてテーパ型端面部材4を押し付けることができる。

【0086】

このように一面を所望する角度の傾斜面4aに成形したテーパ型端面部材4を配設することで、トンネルの曲線部に設置する様々な形状のテーパ付きのセグメントを容易に成形することができる。

【0087】

また、この実施例では軸方向Lの一方の端面にテーパ型端面部材4を配設した片テーパ付きセグメントを製作したが、両側がテーパになるセグメントであっても、テーパ型端面部材4をセグメント型枠2の底面にも設置しておくことで容易かつ高精度に製作することができる。

【0088】

なお、他の構成及び作用効果については、前記実施の形態と略同様であるので説明を省略する。

【0089】

以上、図面を参照して、本発明の最良の実施の形態を詳述してきたが、具体的な構成は、この実施の形態及び実施例に限らず、本発明の要旨を逸脱しない程度の設計的変更は、本発明に含まれる。

【0090】

例えば、前記実施の形態では、端面部材132を配設しない側の軸方向L端面は高強度コンクリートの本体部11を露出させたが、これに限定されるものではなく、軸方向L端面の両方を繊維補強セメント系混合材料によって予め製作された端面部材132,132を配設してもよい。この際には、定盤21上に凹部132cが上面となるように一方の端面部材132を設置し、その上から本体部11の高強度コンクリートなどを充填する。

【0091】

また、前記実施の形態では、端面部材132を繊維補強セメント系混合材料によって成形したが、これに限定されるものではなく、鋼材などの他の高強度材料によって端面部材を形成してもよい。

【0092】

さらに、前記実施の形態では端面部材132からスタッドボルト132dを突設させ、接着剤を塗布した後に接着部131の上面に載置したが、これに限定されるものではなく、強度的に問題がなければこれらの構成は省くことができる。

【0093】

また、前記実施の形態では、円筒形のトンネルの外殻を形成するセグメント1について説明したが、これに限定されるものではなく、断面視が矩形、馬蹄形、楕円形などの異形トンネルと呼ばれるトンネルの外殻を構成するセグメントにも本発明を適用できる。

【図面の簡単な説明】

【0094】

【図1】本発明の最良の実施の形態のトンネル用セグメントの構成を示した斜視図である。

【図2】トンネル用セグメントの製作方法を説明する斜視図である。

【図3】仕切り型枠の構成を示した斜視図である。

【図4】(a)は端面部材の構成を示した拡大斜視図であり、(b)は端面部材周辺のセグメントの構成を示した断面図である。

【図5】トンネル周方向のセグメント間の接合部の構成を示した断面図である。

【図6】実施例のテーパ付きセグメントの製作方法を説明する断面図である。

【符号の説明】

【0095】

R トンネルの周方向

L トンネルの軸方向

1 セグメント

11 本体部

111 主鉄筋(鉄筋)

12 周方向継手部

13 軸方向接合部

132 端面部材

2 セグメント型枠

21 定盤

22 内面型枠

23 外面型枠

24 端面型枠

3 仕切り型枠

32 スリット

33,34 弾性シール材

4 テーパ型端面部材(端面部材)

4a 傾斜面

【技術分野】

【0001】

本発明は、シールドトンネルなどのトンネルの外殻を形成するためのトンネル用セグメント及びその製作方法に関するものである。

【背景技術】

【0002】

従来、トンネルの周方向に円弧状のトンネル用セグメントを複数接合して環状覆工を形成するとともに、トンネルの軸方向にその環状覆工を接合していってトンネルの外殻を構築するシールドトンネル工法が知られている(特許文献1,2など参照)。

【0003】

特許文献1,2に開示されたシールドトンネル工法に使用されるトンネル用セグメントは、強度の高いセメント系材料で成形されているので、部材厚さを非常に薄くできるとともに、トンネル軸方向端面が端面部材によって補強されているので、シールド掘進機の掘進反力を確保するためにシールドジャッキを押し当てたとしても、セグメントが破損してしまうようなことがない。

【特許文献1】特開2005−76305号公報

【特許文献2】特開2005−194743号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

一方、鉄筋コンクリートで成形されたトンネル用セグメントは、鉄筋のかぶりを確保するためにコンクリートが鉄筋を覆うように充填されるので、端面付近では鉄筋で補強されない無筋のコンクリート部が存在することになる。

【0005】

また、セグメントの厚さを薄くすると、セグメントの接合部に発生する圧縮応力や引張応力が大きくなり、鉄筋で補強されない端面付近のコンクリート部は破損するおそれがある。

【0006】

そこで、本発明は、端面が合理的に補強されたトンネル用セグメント及びその製作方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

前記目的を達成するために、本発明のトンネル用セグメントは、トンネルの周方向及び軸方向に複数接合されることによってトンネルの外殻を形成するトンネル用セグメントであって、その本体部を鉄筋コンクリートで形成するとともに、その本体部の前記周方向の両端面から突出させた鉄筋を埋設するように繊維補強セメント系混合材料を充填し、前記軸方向の少なくとも一方の端面には端面部材を固着させたことを特徴とする。

【0008】

ここで、前記本体部のコンクリートと前記繊維補強セメント系混合材料は、双方が硬化する前に充填されて一体化されていることが好ましい。

【0009】

また、前記端面部材は、前記周方向の一端側が最も厚く、他端側に向けて前記軸方向の面が傾斜しているように形成することができる。

【0010】

さらに、本発明のトンネル用セグメントの製作方法は、トンネルの周方向及び軸方向に複数接合されることによってトンネルの外殻を形成するトンネル用セグメントの製作方法であって、前記軸方向に現れる端面の一方が下面として形成されるように鉄筋を配置し、前記周方向の両側に形成される端面より内側に前記鉄筋を跨いでその端部を前記周方向端面側に突出させるスリットを設けた仕切り型枠をそれぞれ配置し、前記トンネルの内外面を成形する内面型枠及び外面型枠と2つの前記仕切り型枠に囲まれた内部にコンクリートを充填するとともに、前記仕切り型枠と前記周方向端面を成形する端面型枠との間に繊維補強セメント系混合材料を充填し、所定の高さまで前記コンクリートと前記繊維補強セメント系混合材料とを充填した後に前記仕切り型枠を引き抜き、前記コンクリート及び前記繊維補強セメント系混合材料の上面に繊維補強セメント系混合材料を充填し、さらにその上に端面部材を載置して前記繊維補強セメント系混合材料に固着させることを特徴とする。

【0011】

ここで、前記仕切り型枠の前記トンネル内外方向端面及び前記スリットの内周面に弾性シール材を配設することができる。

【発明の効果】

【0012】

このように構成された本発明は、本体部が鉄筋コンクリートで形成されるとともに、その本体部から突出させた鉄筋の端部が繊維補強セメント系混合材料によって埋設されている。

【0013】

このため、セグメントの端面付近の鉄筋がない部分であっても、繊維材料によって補強されているため、充分に必要な強度を確保することができる。

【0014】

また、シールドジャッキを押し当てるトンネル軸方向の端面も端面部材によって補強されているので、例えば偏心する荷重を受けて局部的に大きな応力が発生しても、セグメントが破損するおそれが非常に少ない。

【0015】

また、本体部のコンクリートと繊維補強セメント系混合材料とを、双方が硬化する前に充填して一体化させることによって、双方のセメント系マトリックスが一体となって構造的に連続させることができる。

【0016】

さらに、一面を傾斜面に成形した端面部材を配設することで、トンネルの曲線部に設置するテーパ付きのセグメントを容易かつ高精度に成形することができる。

【0017】

また、本体部と周方向端面付近とに異なる強度のセメント系材料を充填する際に、本体部の鉄筋を周方向端面側に突出させることができるスリットを設けた仕切り型枠を使用する。

【0018】

そして、仕切り型枠によって区切られた隣接する区画に、異なるセメント系材料をそれぞれ充填し、仕切り型枠を引き抜くことによって2つの材料を一体化させることが容易にできる。

【0019】

さらに、仕切り型枠のトンネル内外方向端面とスリットの内周面に弾性シール材を配設することで、仕切り型枠のシール性能を高めることができるとともに、仕切り型枠の本体を型枠内空よりも小さく成形しておいて容易に仕切り型枠を引き抜けるようにすることができる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の最良の実施の形態について図面を参照して説明する。

【0021】

図1は、本実施の形態のトンネル用セグメントとしてのセグメント1の斜視図を示したものである。

【0022】

まず構成から説明すると、このセグメント1は、トンネルの周方向(図1のR方向)に湾曲した円弧状に成形されるとともに、トンネルの軸方向(図1のL方向)に奥行きを有した板状部材である。

【0023】

このセグメント1を周方向Rに複数接合すると環状覆工となり、軸方向Lに環状覆工を接合していくとトンネルの外殻が形成される。

【0024】

また、このセグメント1は、円弧板状の本体部11と、その周方向R両側に形成される周方向継手部12,12と、本体部11の軸方向Lの一方の端面に形成される軸方向接合部13とによって主に構成される。

【0025】

この本体部11は、鉄筋コンクリートによって成形されるもので、図2に示すように周方向Rに延設されて軸方向Lに間隔を置いて複数配置される主鉄筋111,・・・・が、トンネル内面側とトンネル外面側に間隔を置いて配設されている。

【0026】

また、これらの主鉄筋111,・・・の外周を囲むように矩形状に折り曲げられた配力鉄筋112,・・・が、周方向Rに間隔を置いて複数配置されている。

【0027】

この本体部11に充填されるコンクリートには、セグメント1の部材厚さを薄くするために高強度コンクリートを使用するのが好ましい。

【0028】

この高強度コンクリートは、例えば100N/mm2以上の圧縮強度を有するコンクリートであって、セメントと、シリカフュームやフライアッシュや高炉スラグ等のポゾラン系反応粒子と、最大骨材粒径20mm以下の骨材と、高性能減水剤と、水とを混合して製作する。

【0029】

この高強度コンクリートは、所望する強度にするために水セメント比を低くしてセメント量を増やしておくとともに、高性能減水剤を添加してスランプフローで50cm以上の高流動性が確保されるように配合しておく。

【0030】

また、周方向継手部12は、本体部11の周方向R端面に隣接して形成される四角柱状の部材で、繊維補強セメント系混合材料によって成形される。

【0031】

この繊維補強セメント系混合材料には、圧縮強度が150〜200N/mm2、曲げ引張強度が25〜45N/mm2、割裂引張強度が10〜25N/mm2、透水係数が4.0×10-17cm/sec、塩分拡散係数が0.0019cm2/年、弾性係数が50〜55GPaの特性を有する超高強度のセメント系混合材料を使用することができる。

【0032】

この繊維補強セメント系混合材料は、セメントと、骨材粒子と、ポゾラン系反応粒子と、分散剤とを含有する組成物を水と混合することにより得られるセメント系マトリックスに、金属繊維を混入して製作する。

【0033】

ここで、前記骨材粒子には、最大粒度径が3.0mm以下、好ましくは2.5mm以下の硅砂等の骨材材料を使用する。また、ポゾラン系反応粒子には、粒子径が15μm以下のものを使用する。例えば、粒子径が0.01〜0.5μmの活性度の高いポゾラン系反応粒子としてシリカヒューム等を使用し、粒子径が0.1〜15μmの活性度の低いポゾラン系反応粒子としてフライアッシュや高炉スラグ等を使用する。これらの活性度の異なるポゾラン系反応粒子は、混合したり、単独で使用したりすることができる。また、前記分散剤は、流動性を高めるために少なくとも1種類使用する。

【0034】

また、金属繊維には、例えば直径が0.1〜0.3mm程度で、長さが10〜30mm程度の形状の引張り降伏応力度が2600〜2800N/mm2の鋼繊維を使用する。さらに、この鋼繊維は、製作される繊維補強セメント系混合材料の全容積の1〜4%程度の量を混入させる。

【0035】

また、この周方向継手部12には、本体部11の周方向R端面から突出させた主鉄筋111,・・・の端部を埋設して定着させる。

【0036】

さらに、この周方向継手部12の周方向R端面には、図1,2に示すように軸方向Lに延設されるシール部122用の溝122aが形成される。この溝122aには水膨潤ゴム等の止水ゴムや止水ガスケットなどを配設して図5に示すようなシール部122を構成させる。

【0037】

なお、この周方向継手部12の周方向R端面には、例えば図5に示すように凸条と凹条を嵌合させるほぞ式ジョイント部が形成されるが、ジョイントの構造はボルトジョイントや差込式ジョイントなどいずれの構造であってもよいため、図1,2においては特に図示していない。

【0038】

また、軸方向接合部13は、図1に示すように上記した繊維補強セメント系混合材料によって予め製作される端面部材132と、その端面部材132と本体部11のトンネル軸方向L端面の間に介在される接着部131とから主に構成される。

【0039】

この接着部131も、上記した繊維補強セメント系混合材料を充填することによって形成される。また、この接着部131には、図2,4(b)に示すように本体部11の軸方向L端面から突出させた配力鉄筋112,・・・の折り返し部が埋設される。

【0040】

また、この端面部材132は、シールド掘削機のシールドジャッキを押し当てるセグメント1の面を補強するための板状部材であって、予め高精度の形状に成形しておく。

【0041】

この端面部材132の本体部11側の面は、図4に示すようにトンネル内外方向の略中央付近の部材厚が最も薄くなるように両側面が傾斜した凹部132cが周方向Rに向けて延設されており、その最も部材厚が薄くなる部分に空気穴132a,・・・が周方向Rに間隔を置いて複数開口されている。

【0042】

また、端面部材132のトンネル内側付近とトンネル外側付近には、図4(b)に示すようにスタッドボルト132d,・・・や穴開き鋼板などの定着部材が、本体部11に向けて複数突設されている。

【0043】

さらに、端面部材132の本体部11側とは反対側の面には、止水構造を形成するためのシール溝132bが周方向Rに向けて延設されている。

【0044】

このようなセグメント1を成形するためのセグメント型枠2は、図2に示すように水平面が形成された定盤21上に組み立てられる。この定盤21上にはセグメント1の軸方向L端面の一方の面が下面として形成されるようにセグメント型枠2を組み立てる。

【0045】

このセグメント型枠2は、上面に水平面が形成された定盤21と、トンネルの内外面を成形する湾曲した内面型枠22及び外面型枠23と、セグメント1の周方向R端面を成形する端面型枠24,24とによって主に構成される。

【0046】

これらの型枠は、それぞれが板状に別々の部材であってもよいし、内面型枠22と端面型枠24、外面型枠23と端面型枠24とがそれぞれ平面視略L字型に接合されるなどの構成の部材であってもよい。

【0047】

また、端面型枠24の内側面には、図2に示すようにシール部122の溝122aを形成するための平面視台形状の柱状部材を取り付けておく。

【0048】

そして、本体部11と周方向継手部12,12との境界には、図3に示すような仕切り型枠3を配設する。

【0049】

この仕切り型枠3は、平板状の板部31に、主鉄筋111のトンネル内外方向の配置間隔に合わせたスリット32,32を設けたものである。このスリット32は、下面が開放されており、図2に示すように下面を定盤21の上面に当接させた際に最上部の主鉄筋111まで収容できる深さ(長さ)に形成されている。

【0050】

また、このスリット32の内周面にはゴム等の圧縮変形し易い弾性シール材33,33が貼り付けられている。また、仕切り型枠3のトンネル内外方向端面にも同様の弾性シール材34,34が貼り付けられており、内面型枠22及び外面型枠23の内側面に密着させることができる。

【0051】

次に、本実施の形態のセグメント1の製作方法について説明する。

【0052】

まず、図2に示すような定盤21の上面に、トンネル軸方向Lを上下方向として外面型枠23を立設する。そして、この外面型枠23の周方向Rの両側に端面型枠24,24を設置する。

【0053】

一方、本体部11に配設する主鉄筋111,・・・と配力鉄筋112,・・・は、予め別の場所で組み立てておき、組み上がった鉄筋を平面視コ字型に組み立てられた型枠内部に設置してスペーサによって位置を固定する。

【0054】

この際、主鉄筋111,・・・は、本体部11よりも周方向継手部12,12を形成する空間側に突出しているので、主鉄筋111,・・・をスリット32,32で跨ぐように上方から仕切り型枠3を差し込む。

【0055】

この際、スリット32内周面に貼り付けられた弾性シール材33,33は、主鉄筋111の周面に当接すると変形し、通過すると元に戻って再びスリット32の隙間を埋めることができる。

【0056】

この仕切り型枠3,3は、周方向継手部12,12の幅に合わせて端面型枠24,24よりも所定の間隔だけ内側に設置する。

【0057】

そして、内面型枠22を端面型枠24,24間に設置し、内面型枠22と外面型枠23と仕切り型枠3,3とに囲まれた空間に、上述した高強度コンクリートを充填する。

【0058】

同様にして、内面型枠22と外面型枠23と仕切り型枠3と端面型枠24とに囲まれた空間には、上述した繊維補強セメント系混合材料を充填する。この高強度コンクリートと繊維補強セメント系混合材料を打ち上げる速度を略同じにしておくことで、仕切り型枠3左右の充填圧が略等しくなるので、仕切り型枠3をずらしてしまうことなく本体部11及び周方向継手部12,12を成形することができる。

【0059】

また、高強度コンクリート及び繊維補強セメント系混合材料は、高流動の特性を有しているので、充填中に内部の空気を抜く程度の簡単な振動をバイブレータで与えてやるだけでよい。

【0060】

そして、高強度コンクリート及び繊維補強セメント系混合材料を所定の高さまで打ち上げた後に、仕切り型枠3,3を上方に引き抜く。なお、この仕切り型枠3,3を引き抜くと、その体積分だけ上面が下がることになるので、その分を考慮した高さまで打ち上げた後に引き抜きをおこなう。

【0061】

このように仕切り型枠3,3を引き抜くと、打設面は面一になるので、その上面に均一に繊維補強セメント系混合材料を充填して接着部131を形成する。

【0062】

この接着部131の上面には、下面にエポキシ樹脂などの接着剤を塗布した端面部材132を下方に押し付けるようにして設置する。このようにすると、図4(b)の断面図に示すように、接着部131の繊維補強セメント系混合材料が端面部材132の凹部132cに沿って押し上がり、空気穴132aまで繊維補強セメント系混合材料が充填される。

【0063】

この空気穴132aは、高強度コンクリートや繊維補強セメント系混合材料に混入した空気を逃がす役割を果たすとともに、空気穴132aに充填された繊維補強セメント系混合材料が硬化した後には、端面部材132とのせん断力抵抗部材としての役割を果たすことができる。

【0064】

次に、本実施の形態のセグメント1及びその製作方法の作用について説明する。

【0065】

このように構成された本実施の形態のセグメント1は、本体部11が鉄筋コンクリートで形成されるとともに、その本体部11から突出させた主鉄筋111,・・・の端部が繊維補強セメント系混合材料によって形成される周方向継手部12,12に埋設されている。

【0066】

このため、セグメント1の端面付近の鉄筋がない部分であっても、繊維材料によって補強されているため、充分に必要な強度を確保することができる。特に、上述したような超高強度の繊維補強セメント系混合材料によって周方向継手部12,12を形成すれば、シール部122の溝122aやほぞ式ジョイント部121などのように断面欠損や局所的に集中応力が発生するような形状があっても、周方向Rのセグメント1,1間の接合部に発生する軸圧縮力及び曲げモーメントによって割裂せん断破壊による損壊やひび割れが発生することがない。

【0067】

すなわち、大深度といわれるような地中にトンネルを構築すると、トンネル横断面方向の圧縮力と曲げモーメントが大きくなって周方向継手部12近傍に大きな偏心圧縮力が作用することになるが、上記したような超高強度の繊維補強セメント系混合材料によって周方向継手部12を形成することで割裂せん断破壊の発生を防ぐことができる。

【0068】

さらに、高強度コンクリートと繊維補強セメント系混合材料とによって製作されるセグメント1は、例えばトンネル外径の2〜3%程度(従来のセグメント厚さの40〜50%)の薄い厚さに設計と製作が可能となり、掘削土量及びシールド掘削機の大きさを削減できるとともに、セグメント1の軽量化によるハンドリング性の向上、エレクタ等の運搬・設置設備の小型化、組み立て時間の短縮、設置精度の向上などの様々な効果を得ることができる。

【0069】

また、シールドジャッキを押し当てる面に配設される端面部材132も、繊維補強セメント系混合材料で製作されるとともにそれを介して本体部11に一体化されているので、例えば端面部材132の一部にだけ荷重が作用して局部的に大きな応力が発生しても、破損するおそれが非常に少ない。

【0070】

さらに、高精度に予め製作された端面部材132を利用することで、形状精度の高いセグメント1を容易に製作することができる。

【0071】

また、本体部11の高強度コンクリートと周方向継手部12及び接着部131の繊維補強セメント系混合材料とを、双方が硬化する前に充填して一体化させることによって、双方のセメント系マトリックスが一体となって打継目のない構造的に連続したセグメント1とすることができる。

【0072】

このため、周方向継手部12や接着部131と本体部11との境界から漏水することがなく、力の伝達も連続させることができる。また、境界部の水密性が高ければ、本体部11の鉄筋が浸入した水によって腐食するおそれが少なく、耐久性を向上させることができる。

【0073】

さらに、端面部材132に樹脂系の接着剤を塗布しておくことで、端面部材132と接着部131との付着性能及び止水性能を向上させることができる。

【0074】

また、本体部11と周方向継手部12に高強度コンクリートと繊維補強セメント系混合材料という異なる強度のセメント系材料をそれぞれ充填する際に、本体部11の主鉄筋111,・・・を周方向R端面側に突出させることができるスリット32を設けた仕切り型枠3を使用する。

【0075】

そして、仕切り型枠3によって区切られた隣接する区画に、異なるセメント系材料を充填し、仕切り型枠3を引き抜くことによって2つの材料を一体化させることが容易にできる。

【0076】

さらに、仕切り型枠3のトンネル内外方向端面とスリット32の内周面に弾性シール材33,34を配設することで、仕切り型枠3のシール性能を高めることができるとともに、板部31を内面型枠22と外面型枠23との間隔より小さく成形して容易に仕切り型枠3を引き抜けるようにすることができる。

【0077】

また、セグメント1をトンネル軸方向Lが上下方向となるようにして製作することで、工場での1個当たりの専有面積を削減し、表面均しや強力な型枠バイブレータを不要にすることができる。

【実施例】

【0078】

以下、前記した実施の形態の実施例について図6を参照しながら説明する。なお、前記実施の形態で説明した内容と同一乃至均等な部分の説明については同一符号を付して説明する。

【0079】

この実施例では、トンネルの曲線部に設置するテーパ付きのセグメントの製作方法について説明する。

【0080】

この実施例においても、前記実施の形態と同様にしてセグメント型枠2を組み立て、本体部11と周方向継手部12,12と接着部131とを形成する。

【0081】

そして、接着部131の上面に、端面部材としてのテーパ型端面部材4を設置する。

【0082】

このテーパ型端面部材4は、平面視は図2に示した端面部材132と同様に円弧状に形成され、その厚みは、一方の周方向継手部12側が最も厚く他方の周方向継手部12側が最も薄くなるように傾斜面4aが形成されている。

【0083】

すなわち、接着部131側となるテーパ型端面部材4の下面は水平面4bに形成されているが、その反対側の上面は片勾配の傾斜面4aに形成されているので、周方向Rの一端側が最も厚く、他端側に向けてトンネル軸方向Lの面である上面が傾斜している。

【0084】

なお、図示していないが、テーパ型端面部材4にも前記実施の形態の端面部材132と同様に空気穴132a、シール溝132b、凹部132cなどが形成されている。

【0085】

このようにテーパ型端面部材4の下面が水平面4bに形成されているので、テーパがないセグメント1の製作に使用したセグメント型枠2をそのまま利用することができるうえに、水平に打ち上げられた接着部131の上面に容易に位置合わせしてテーパ型端面部材4を押し付けることができる。

【0086】

このように一面を所望する角度の傾斜面4aに成形したテーパ型端面部材4を配設することで、トンネルの曲線部に設置する様々な形状のテーパ付きのセグメントを容易に成形することができる。

【0087】

また、この実施例では軸方向Lの一方の端面にテーパ型端面部材4を配設した片テーパ付きセグメントを製作したが、両側がテーパになるセグメントであっても、テーパ型端面部材4をセグメント型枠2の底面にも設置しておくことで容易かつ高精度に製作することができる。

【0088】

なお、他の構成及び作用効果については、前記実施の形態と略同様であるので説明を省略する。

【0089】

以上、図面を参照して、本発明の最良の実施の形態を詳述してきたが、具体的な構成は、この実施の形態及び実施例に限らず、本発明の要旨を逸脱しない程度の設計的変更は、本発明に含まれる。

【0090】

例えば、前記実施の形態では、端面部材132を配設しない側の軸方向L端面は高強度コンクリートの本体部11を露出させたが、これに限定されるものではなく、軸方向L端面の両方を繊維補強セメント系混合材料によって予め製作された端面部材132,132を配設してもよい。この際には、定盤21上に凹部132cが上面となるように一方の端面部材132を設置し、その上から本体部11の高強度コンクリートなどを充填する。

【0091】

また、前記実施の形態では、端面部材132を繊維補強セメント系混合材料によって成形したが、これに限定されるものではなく、鋼材などの他の高強度材料によって端面部材を形成してもよい。

【0092】

さらに、前記実施の形態では端面部材132からスタッドボルト132dを突設させ、接着剤を塗布した後に接着部131の上面に載置したが、これに限定されるものではなく、強度的に問題がなければこれらの構成は省くことができる。

【0093】

また、前記実施の形態では、円筒形のトンネルの外殻を形成するセグメント1について説明したが、これに限定されるものではなく、断面視が矩形、馬蹄形、楕円形などの異形トンネルと呼ばれるトンネルの外殻を構成するセグメントにも本発明を適用できる。

【図面の簡単な説明】

【0094】

【図1】本発明の最良の実施の形態のトンネル用セグメントの構成を示した斜視図である。

【図2】トンネル用セグメントの製作方法を説明する斜視図である。

【図3】仕切り型枠の構成を示した斜視図である。

【図4】(a)は端面部材の構成を示した拡大斜視図であり、(b)は端面部材周辺のセグメントの構成を示した断面図である。

【図5】トンネル周方向のセグメント間の接合部の構成を示した断面図である。

【図6】実施例のテーパ付きセグメントの製作方法を説明する断面図である。

【符号の説明】

【0095】

R トンネルの周方向

L トンネルの軸方向

1 セグメント

11 本体部

111 主鉄筋(鉄筋)

12 周方向継手部

13 軸方向接合部

132 端面部材

2 セグメント型枠

21 定盤

22 内面型枠

23 外面型枠

24 端面型枠

3 仕切り型枠

32 スリット

33,34 弾性シール材

4 テーパ型端面部材(端面部材)

4a 傾斜面

【特許請求の範囲】

【請求項1】

トンネルの周方向及び軸方向に複数接合されることによってトンネルの外殻を形成するトンネル用セグメントであって、

その本体部を鉄筋コンクリートで形成するとともに、その本体部の前記周方向の両端面から突出させた鉄筋を埋設するように繊維補強セメント系混合材料を充填し、前記軸方向の少なくとも一方の端面には端面部材を固着させたことを特徴とするトンネル用セグメント。

【請求項2】

前記本体部のコンクリートと前記繊維補強セメント系混合材料は、双方が硬化する前に充填されて一体化されていることを特徴とする請求項1に記載のトンネル用セグメント。

【請求項3】

前記端面部材は、前記周方向の一端側が最も厚く、他端側に向けて前記軸方向の面が傾斜していることを特徴とする請求項1又は2に記載のトンネル用セグメント。

【請求項4】

トンネルの周方向及び軸方向に複数接合されることによってトンネルの外殻を形成するトンネル用セグメントの製作方法であって、

前記軸方向に現れる端面の一方が下面として形成されるように鉄筋を配置し、前記周方向の両側に形成される端面より内側に前記鉄筋を跨いでその端部を前記周方向端面側に突出させるスリットを設けた仕切り型枠をそれぞれ配置し、前記トンネルの内外面を成形する内面型枠及び外面型枠と2つの前記仕切り型枠に囲まれた内部にコンクリートを充填するとともに、前記仕切り型枠と前記周方向端面を成形する端面型枠との間に繊維補強セメント系混合材料を充填し、所定の高さまで前記コンクリートと前記繊維補強セメント系混合材料とを充填した後に前記仕切り型枠を引き抜き、前記コンクリート及び前記繊維補強セメント系混合材料の上面に繊維補強セメント系混合材料を充填し、さらにその上に端面部材を載置して前記繊維補強セメント系混合材料に固着させることを特徴とするトンネル用セグメントの製作方法。

【請求項5】

前記仕切り型枠の前記トンネル内外方向端面及び前記スリットの内周面に弾性シール材を配設したことを特徴とする請求項4に記載のトンネル用セグメントの製作方法。

【請求項1】

トンネルの周方向及び軸方向に複数接合されることによってトンネルの外殻を形成するトンネル用セグメントであって、

その本体部を鉄筋コンクリートで形成するとともに、その本体部の前記周方向の両端面から突出させた鉄筋を埋設するように繊維補強セメント系混合材料を充填し、前記軸方向の少なくとも一方の端面には端面部材を固着させたことを特徴とするトンネル用セグメント。

【請求項2】

前記本体部のコンクリートと前記繊維補強セメント系混合材料は、双方が硬化する前に充填されて一体化されていることを特徴とする請求項1に記載のトンネル用セグメント。

【請求項3】

前記端面部材は、前記周方向の一端側が最も厚く、他端側に向けて前記軸方向の面が傾斜していることを特徴とする請求項1又は2に記載のトンネル用セグメント。

【請求項4】

トンネルの周方向及び軸方向に複数接合されることによってトンネルの外殻を形成するトンネル用セグメントの製作方法であって、

前記軸方向に現れる端面の一方が下面として形成されるように鉄筋を配置し、前記周方向の両側に形成される端面より内側に前記鉄筋を跨いでその端部を前記周方向端面側に突出させるスリットを設けた仕切り型枠をそれぞれ配置し、前記トンネルの内外面を成形する内面型枠及び外面型枠と2つの前記仕切り型枠に囲まれた内部にコンクリートを充填するとともに、前記仕切り型枠と前記周方向端面を成形する端面型枠との間に繊維補強セメント系混合材料を充填し、所定の高さまで前記コンクリートと前記繊維補強セメント系混合材料とを充填した後に前記仕切り型枠を引き抜き、前記コンクリート及び前記繊維補強セメント系混合材料の上面に繊維補強セメント系混合材料を充填し、さらにその上に端面部材を載置して前記繊維補強セメント系混合材料に固着させることを特徴とするトンネル用セグメントの製作方法。

【請求項5】

前記仕切り型枠の前記トンネル内外方向端面及び前記スリットの内周面に弾性シール材を配設したことを特徴とする請求項4に記載のトンネル用セグメントの製作方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−321518(P2007−321518A)

【公開日】平成19年12月13日(2007.12.13)

【国際特許分類】

【出願番号】特願2006−155616(P2006−155616)

【出願日】平成18年6月5日(2006.6.5)

【出願人】(000206211)大成建設株式会社 (1,602)

【Fターム(参考)】

【公開日】平成19年12月13日(2007.12.13)

【国際特許分類】

【出願日】平成18年6月5日(2006.6.5)

【出願人】(000206211)大成建設株式会社 (1,602)

【Fターム(参考)】

[ Back to top ]