トンネル用セグメント

【課題】セグメント本体の断面性能が損なわれずに止水溝が形成されており、かつ、形状の精度がよく、さらに製作コストが安く、加えて荷重負担能力の高いトンネル用セグメントを提供する。

【解決手段】トンネルの軸方向と直交する一対の軸方向接合面12Eおよびトンネルの周方向と直交する一対の周方向接合面を有し、トンネルの周方向及び軸方向に複数並んで、前記軸方向接合面12Eおよび周方向接合面を介して、互いに連結して、トンネル覆工を形成するトンネル用セグメント10であって、前記軸方向接合面12Eに、複数の周方向止水溝形成板20、22が、トンネルの半径方向に所定の間隔を開けて配置されて、トンネルの周方向に沿う周方向止水溝30が形成されている。

【解決手段】トンネルの軸方向と直交する一対の軸方向接合面12Eおよびトンネルの周方向と直交する一対の周方向接合面を有し、トンネルの周方向及び軸方向に複数並んで、前記軸方向接合面12Eおよび周方向接合面を介して、互いに連結して、トンネル覆工を形成するトンネル用セグメント10であって、前記軸方向接合面12Eに、複数の周方向止水溝形成板20、22が、トンネルの半径方向に所定の間隔を開けて配置されて、トンネルの周方向に沿う周方向止水溝30が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールド工法等によりトンネルを構築する際に使用されるトンネル用セグメントに関し、特に、止水性能に優れた止水溝が安価に形成されたトンネル用セグメントに関するものである。

【背景技術】

【0002】

シールド工法は軟弱地盤であっても掘り進むことができる工法であり、日本では都市部のトンネルの多くがこのシ−ルド工法で造られている。日本の都市部の多くが、地盤が軟弱で地下水位が高い沖積平野に立地しているためである。

【0003】

シールド工法による工事では、図22(特許文献1において従来技術として記載されている図11)に示す、円筒状に組み立てられたセグメント202(トンネル覆工200)を反力に取って、推進用ジャッキでシールド掘進機を前面の地盤に押しつけながら掘り進み、シールド掘進機が前進した後に、セグメント202の軸方向継手壁204どうし、周方向継手壁206どうしをボルト・ナットで組み立ててトンネル覆工200として延長していき、セグメント202の幅(例えば2m)づつトンネルを掘り進める。組み立てられたセグメント202はトンネル断面を確保するトンネル覆工200となるため、土圧と水圧に耐えられることが必要である。したがって、セグメント202には、大きな土圧と水圧に耐えられる強度、正確に組み立てることができる寸法精度、組み立て後の継手部の止水性が要求される。なお、図22に示すセグメント202は鋼製であるが、鉄筋コンクリート製セグメントや、鋼板とコンクリートを一体化させた合成セグメントについても要求される性能は同様である。

【0004】

組み立て後の継手部の止水性を確保するための従来技術としては、鋼製セグメントの場合、図23、図24(特許文献1において従来技術として記載されている図12、図13)に示すように、セグメント202の軸方向継手壁204の接合面および周方向継手壁206の接合面において、それぞれ軸方向継手壁および周方向継手壁の長手方向全体にわたって、幅10〜30mm程度、深さ2〜3mm程度の止水溝208を形成しておき、この止水溝208に止水体210を嵌合した上で、軸方向継手壁204どうし、周方向継手壁206どうしをボルト・ナット212で締め付けることにより、水の侵入を防ぐ方法が一般的にとられている。

【0005】

接合面に止水溝208が形成された軸方向継手壁204は、予め所定の大きさの溝の付いた平鋼板をロールベンダー等により所定の曲率に曲げ加工することにより、作製されている。接合面に止水溝208が形成された周方向継手壁206には、溝の付いた平鋼板が用いられている。

【0006】

接合面に止水溝208が形成された軸方向継手壁204の作製において、予め所定の大きさの溝の付いた、厚さの厚い平鋼板を曲げ加工する場合、通常のロールベンダーが使用できない等の設備上の問題や、曲げ加工時に鋼板が局部座屈を起こす等の加工上の問題がある。このため、通常の平鋼板をガス切断等による切り板加工によって所定形状に製作した後、グラインダー等による切削加工によって接合面に溝を形成することもある。

【0007】

実際、厚さがある程度以上厚くなると、溝の付いた平鋼板の曲げ加工は、設備上や加工上の問題により不可能となる場合が多く、このためグラインダー等による切削加工によって溝を形成することが少なくない。しかしながら、この切削加工は一般に作業工数が多くかかり、セグメントの製作コストの上昇を招きやすい。また、作業環境の面でも切削の際に生じる粉塵や振動等、人体に与える影響等を考慮すると、量産には不向きである。

【0008】

さらに、継手接触面鋼板(軸方向継手壁204、周方向継手壁206)を強度部材とする場合には、切削による断面欠損が問題となることも考えられる。また、止水溝208をプレス加工によって形成することも考えられるが、この場合、大規模なプレス機が必要となる問題のほか、溝形成時に鋼板が絞られるため、ひび割れの発生や、事前に切り板加工した継手接触面鋼板(軸方向継手壁204、周方向継手壁206)に変形が生じて寸法誤差等の問題が生じることが懸念される。

【0009】

これらの問題点の解決を目指した技術として、特許文献1に記載の技術がある。特許文献1に記載の技術は、図25(軸方向継手壁の斜視図)、図26(図25のA−A断面図)に示すように、曲げ加工または切断によって所定の形状に加工した複数の鋼板11a、11bを、止水溝として必要な間隔を開けた状態で並列させて配置し、鋼板220、222間に裏から当て板224を添接し、溶接228等により接合して止水溝226を形成する技術である。図25、図26は軸方向継手壁に止水溝を形成した場合である。周方向継手壁に止水溝を形成する場合は、鋼板220、222は平鋼板となる。

【0010】

当て板224の接合後、並列する複数の鋼板220、222は継手接触面を構成し、並列する複数の鋼板220、222の間に、当て板224を底部とする止水溝226が形成される。このため、セグメントの厚さが厚い場合でも、継手接触面の止水溝を、従来の設備で安価に形成することができる。また、並列する複数の鋼板220、222の間隔や板厚を変えることにより、溝の幅や深さを変えることができ、種々の溝形状に容易に対応することができる。

【0011】

【特許文献1】特開平5−280292号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献1に記載の技術には以下の課題がある。

【0013】

(1)止水溝を、軸方向継手壁の欠損により形成させる構造であるため、断面性能が止水溝を設けることにより低下する。たとえ、当て板を補強材として加味したとしても、荷重を負担する桁となる軸方向継手壁が偏心構造となるため、変形しやすい。

【0014】

(2)比較的厚い板で構成される軸方向継手壁の材片数が増加し、溶接長も長くなるため、加工費が嵩む。

【0015】

(3)桁を構成する軸方向継手壁を溶接により形成するため、入熱により、残留応力が大きくなる。また、溶接変形に対する精度確保が困難である。

【0016】

(4)所定の形状に加工された複数の鋼板11a、11bと当て板12で止水溝が形成されているが、止水溝の一般的な高さから見て、鋼板11a、11bの厚さは薄く、2〜3mm程度と考えられる。この程度の厚さでは、長年に渡る地山からのずれ応力などに対応できず、トンネル覆工にゆがみ等が生じると考えられ、止水性能も悪化すると考えられる。

【0017】

(5)複数の鋼板11a、11bと当て板12が必要となるため、軸方向継手壁は、円弧状の部材片の数が多くなり、加工費が増す。また、個々の部材の円弧切片長が長く、曲線加工が行える大きな設備が必要となるため、加工費が増す。

【0018】

本発明は、かかる従来の問題点を解決するべくなされたもので、セグメント本体の断面性能が損なわれずに止水溝が形成されており、かつ、形状の精度がよく、さらに製作コストが安く、加えて荷重負担能力の高いトンネル用セグメントを提供することを課題とする。

【課題を解決するための手段】

【0019】

本発明は、以下のようにして前記課題を解決したものである。

【0020】

即ち、本発明に係るトンネル用セグメントの第一の態様は、トンネルの軸方向と直交する一対の軸方向接合面およびトンネルの周方向と直交する一対の周方向接合面を有し、トンネルの周方向及び軸方向に複数並んで、前記軸方向接合面および周方向接合面を介して、互いに連結して、トンネル覆工を形成するトンネル用セグメントであって、前記軸方向接合面に、複数の周方向止水溝形成板が、トンネルの半径方向に所定の間隔を開けて配置されて、トンネルの周方向に沿う周方向止水溝が形成されていることを特徴とする。

【0021】

本発明に係るトンネル用セグメントの第二の態様は、トンネルの軸方向と直交する一対の軸方向接合面およびトンネルの周方向と直交する一対の周方向接合面を有し、トンネルの周方向及び軸方向に複数並んで、前記軸方向接合面および周方向接合面を介して、互いに連結して、トンネル覆工を形成するトンネル用セグメントであって、前記周方向接合面に、複数の軸方向止水溝形成板が、トンネルの半径方向に所定の間隔を開けて配置されて、トンネルの軸方向に沿う軸方向止水溝が形成されていることを特徴とする。

【0022】

本発明に係るトンネル用セグメントの第三の態様は、トンネルの軸方向と直交する一対の軸方向接合面およびトンネルの周方向と直交する一対の周方向接合面を有し、トンネルの周方向及び軸方向に複数並んで、前記軸方向接合面および周方向接合面を介して、互いに連結して、トンネル覆工を形成するトンネル用セグメントであって、前記軸方向接合面に、複数の周方向止水溝形成板が、トンネルの半径方向に所定の間隔を開けて配置されて、トンネルの周方向に沿う周方向止水溝が形成され、かつ、前記周方向接合面に、複数の軸方向止水溝形成板が、トンネルの半径方向に所定の間隔を開けて配置されて、トンネルの軸方向に沿う軸方向止水溝が形成されていることを特徴とする。

【0023】

本発明に係るトンネル用セグメントの第一および第三の態様において、1つの前記軸方向接合面ごとに1本の前記周方向止水溝を形成し、前記複数の周方向止水溝形成板のうち、該1本の周方向止水溝よりも外周側の周方向止水溝形成板を、トンネルの周方向に複数枚に分割された外周側周方向分割板からなるようにしてもよい。また、前記複数の周方向止水溝形成板のうち、前記1本の周方向止水溝よりも内周側の周方向止水溝形成板を、トンネルの周方向に複数枚に分割された内周側周方向分割板からなるようにしてもよい。周方向止水溝形成板を分割板とすることにより、加工費を抑えることができ、また、材料の無駄を少なくすることができる。また、トンネルの周方向に隣り合う前記内周側周方向分割板の隣り合う辺どうしを溶接またはコーキングすることも好ましく、このようにすることにより、分割線に沿って漏水がトンネル覆工内に浸入することを防ぐことができる。

【0024】

前記外周側周方向分割板および内周側周方向分割板を、トンネルの周方向に概ね沿う2辺が平行となっている台形状の平板としてもよい。このようにすることにより、加工費をさらに抑えることができる。ただし、前記周方向止水溝が折れ線状の止水溝となるので、止水材に損傷を与えないように、折れ線状の止水溝の突出する角部は丸めておくことが好ましい。

【0025】

前記周方向止水溝は、トンネルの半径方向に複数本形成されていてもよく、複数本形成することにより止水性を向上させることができる。また、この場合も、周方向止水溝形成板を、トンネルの周方向に複数枚に分割された周方向分割板からなるようにしてもよい。

【0026】

前記一対の軸方向接合面のうちの1つの軸方向接合面のみに、前記周方向止水溝を形成してもよく、この場合、コストを安くすることができる。

【0027】

前記周方向止水溝形成板は、スタッドボルトにより、前記軸方向接合面に取り付けられていることが好ましい。スタッドボルトを用いることにより、セグメントを作製する際の作業性が向上するとともに、得られるトンネル覆工の耐荷重性、耐久性、止水性が向上する。

【0028】

前記軸方向接合面と前記周方向止水溝形成板との間を接着剤で接着することは止水性を向上させる点で好ましく、また、前記周方向止水溝の内周側の側壁と溝底との取り合い部を溶接またはコーキングすることも止水性を向上させる点で好ましい。また、前記周方向止水溝のその長手方向と直交する断面の形状を、外側ほど幅が広くなる台形とすることも止水性を向上させる点で好ましい。

【0029】

本発明に係るトンネル用セグメントの第二および第三の態様において、1つの前記周方向接合面ごとに1本の前記軸方向止水溝を形成し、前記複数の軸方向止水溝形成板のうち、該1本の軸方向止水溝よりも外周側の軸方向止水溝形成板を、トンネルの軸方向に複数枚に分割された外周側軸方向分割板からなるようにしてもよい。また、前記複数の軸方向止水溝形成板のうち、前記1本の軸方向止水溝よりも内周側の周方向止水溝形成板を、トンネルの軸方向に複数枚に分割された内周側軸方向分割板からなるようにしてもよい。軸方向止水溝形成板を分割板とすることにより、材料の無駄を少なくすることができる。また、トンネルの軸方向に隣り合う前記内周側軸方向分割板の隣り合う辺どうしを溶接またはコーキングすることも好ましく、このようにすることにより、分割線に沿って漏水がトンネル覆工内に浸入することを防ぐことができる。

【0030】

前記軸方向止水溝は、トンネルの半径方向に複数本形成されていてもよく、複数本形成することにより止水性を向上させることができる。また、この場合も、軸方向止水溝形成板を、トンネルの軸方向に複数枚に分割された軸方向分割板からなるようにしてもよい。

【0031】

前記一対の周方向接合面のうちの1つの周方向接合面のみに、前記軸方向止水溝を形成してもよく、この場合、コストを安くすることができる。

【0032】

前記軸方向止水溝形成板は、スタッドボルトにより、前記周方向接合面に取り付けられていることが好ましい。スタッドボルトを用いることにより、セグメントを作製する際の作業性が向上するとともに、得られるトンネル覆工の耐荷重性、耐久性、止水性が向上する。

【0033】

また、前記周方向接合面と前記軸方向止水溝形成板との間を接着剤で接着することは止水性を向上させる点で好ましく、また、前記軸方向止水溝の内周側の側壁と溝底との取り合い部を溶接またはコーキングすることも止水性を向上させる点で好ましい。また、前記軸方向止水溝のその長手方向と直交する断面の形状を、外側ほど幅が広くなる台形とすることも止水性を向上させる点で好ましい。

【0034】

本発明に係るトンネル用セグメントの第一、第二、第三の態様において、前記トンネル用セグメントとして、例えば、トンネルの軸方向に所定の間隔を開けて設けられ、トンネルの軸方向と直交する一対の軸方向継手壁と、トンネルの周方向に所定の間隔を開けて設けられ、トンネルの周方向と直交する一対の周方向継手壁と、前記一対の軸方向継手壁および前記一対の周方向継手壁それぞれの外周側の辺に4辺を接合された外周板と、を有し、トンネルの周方向及び軸方向に複数並んで、前記軸方向継手壁の前記軸方向接合面および前記周方向継手壁の前記周方向接合面を介して、互いに連結して、トンネル覆工を形成するものを用いることができる。

【発明の効果】

【0035】

本発明によれば、軸方向接合面および/または周方向接合面に、止水溝形成板が取り付けられて止水溝が形成されているので、本体部(例えば、軸方向継手壁および周方向継手壁)の欠損がなく、断面性能が損なわれない。また、止水溝の形成に際し、コストのかかる鋼板切削をする必要がないため、セグメントの製造コストを縮減することができる。また、止水溝の形成に際し、本体部(例えば、軸方向継手壁および周方向継手壁)を溶接する必要がなく、本体部の形状の精度を確保しやすい。また、セグメントをトンネルの軸方向に連結した場合も、周方向に連結した場合も、隣り合うセグメント間の接触を面接触とすることができるので、セグメントを軸方向および周方向に強固に連結させることができる。その結果、荷重負担能力の高い強固なトンネル覆工を得ることができ、トンネルの断面変形を小さくすることができる。

【0036】

また、止水溝形成板を分割板で構成した場合、大型の加工装置を使用せずに製作することができ、加工費を抑えることができる。小さな平板でも使用することができるようになり、材料の無駄を減らすことができる。

【発明を実施するための最良の形態】

【0037】

以下、図面を参照して、本発明の実施形態を詳細に説明する。

【0038】

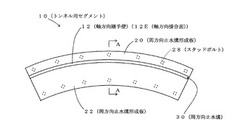

図1は、本発明の第1実施形態に係るトンネル用セグメントを示す斜視図である。このトンネル用セグメント10は、一対の軸方向継手壁12と、一対の周方向継手壁14と、外周板16と、内周板18と、軸方向継手壁12の軸方向接合面12Eに配置される周方向止水溝形成板20、22(図6、図7参照)と、周方向継手壁14の周方向接合面14Eに配置される軸方向止水溝形成板24、26(図8、図9参照)と、を有してなる。セグメント10の大きさは、例えば、幅が2m程度、長さが4m程度、厚さが0.6m程度である。セグメント10がトンネルの周方向および軸方向に複数並べられて互いに連結されて、円筒状のトンネル覆工が形成される。この円筒状のトンネル覆工の外径は例えば13m程度である。トンネル覆工には、一般に上載荷重、水圧、土圧等の外力やトンネル覆工自身の自重が作用する。これらの力は、外周板16を通じて、軸方向継手壁12に伝達され、支持される。

【0039】

軸方向継手壁12は、セグメント10同士をトンネルの軸方向(長手方向)に連結する際の継手板の役割を担うとともに、前記荷重を支持し、曲げモーメント、せん断力、および軸力等の力を支持する主部材として、トンネルの断面形状を保持する役割を担っている。軸方向継手壁12は、図2(平面図)に示すように、円弧状の外周辺12Aおよび内周辺12Bと、トンネルの半径方向に向かう直線の辺12C、12Dとを有してなる円弧状の平板であり、外面は軸方向接合面12Eとなっており、板厚は例えば90mm程度である。外周辺12Aの長さは例えば4m程度であり、直線の辺12C、12Dの長さは例えば0.6m程度である。複数のセグメント10が組み立てられて円筒状のトンネル覆工になると、軸方向継手壁12は円環板状に連結される。

【0040】

周方向継手壁14は、セグメント10同士を周方向に繋ぐ際の継手板の役割を担っており、周方向に軸力を伝える。周方向継手壁14は、図3(平面図)に示すように、直線の外周辺14Aおよび内周辺14Bと、これらの辺と直交してトンネルの半径方向に向かう直線であって軸方向継手壁12の辺12C、12Dと同じ長さである辺14C、14Dとを有してなる長方形の平板であり、外面は周方向接合面14Eとなっている。板厚は例えば25mm程度である。直線の外周辺14Aおよび内周辺14Bの長さは例えば2m程度であり、直線の辺14C、14Dの長さは例えば0.6m程度である。

【0041】

外周板16は、軸方向継手壁12に外力を伝えるとともに、土留め、止水の役割を担っている。外周板16は、所定の厚さ(例えば6mm程度)を有する板状体を厚さ方向に、軸方向継手壁12の外周辺に沿うように円弧状に丸めた曲面板であり、図4(平面図)に示すように、軸方向継手壁12の円弧状の外周辺12Aに沿う円弧辺16A、16Bと、周方向継手壁14の外周辺14Aに沿う直線の辺16C、16Dとを有してなる。

【0042】

内周板18は、対向する2つの軸方向継手壁12の内周辺12Bにそれぞれ連結されるとともに、対向する2つの周方向継手壁14の内周辺14Bにそれぞれ連結されて、セグメント10の内形を形成し、セグメント10全体の構造を安定させる役割を有する。内周板18は、所定の厚さ(例えば6mm程度)を有する板状体を厚さ方向に、軸方向継手壁12の内周辺に沿うように円弧状に丸めた曲面板であり、図5(平面図)に示すように、軸方向継手壁12の円弧状の内周辺12Bに沿う円弧辺18A、18Bと、周方向継手壁14の内周辺14Bに沿う直線の辺18C、18Dとを有してなる。なお、内周板18を備えさせなくてもセグメント10全体の構造が安定しているのであれば、内周板18は省略してもよい。

【0043】

以上説明した、軸方向継手壁12と、周方向継手壁14と、外周板16と、内周板18とが組み合わされて、セグメント10の骨格が形作られている。外周板16の4辺16A、16B、16C、16Dは、一対の軸方向継手壁12のそれぞれの外周辺12Aおよび一対の周方向継手壁14のそれぞれの外周辺14Aに接合され、内周板16の4辺18A、18B、18C、18Dは、一対の軸方向継手壁12のそれぞれの内周辺12Bおよび一対の周方向継手壁14のそれぞれの内周辺14Bに接合されて、セグメント10が組み立てられている。

【0044】

軸方向継手壁12の外面である軸方向接合面12Eには、図6(平面図)および図7(図6のA−A断面図)に示すように、円弧状の平板である周方向止水溝形成板20、22(板厚は例えば3mm程度)が所定の隙間を開けてスタッドボルト28、ナット28A、ワッシャー28Bにより取り付けられて、円弧状の周方向止水溝30が形成されている。周方向止水溝形成板20は周方向止水溝30よりも外周側に設けられ、周方向止水溝形成板22は周方向止水溝30よりも内周側に設けられている。周方向止水溝30の側壁30Aは周方向止水溝形成板20、22の側面で形成され、周方向止水溝30の溝底30Bは軸方向継手壁12の外面である軸方向接合面12Eにより形成される。周方向止水溝30の幅は例えば10mm程度である。また、周方向止水溝30の深さは周方向止水溝形成板20、22の厚さと同じになるので、例えば周方向止水溝形成板20、22に厚さ3mmの板状体を用いた場合、周方向止水溝30の深さは3mmとなる。なお、周方向止水溝30の側壁30Aおよび溝底30Bは、周方向止水溝30内に配置される止水材34に損傷を与えないように、凹凸のない平面としておくことが好ましい。

【0045】

周方向継手壁14の外面である周方向接合面14Eには、図8(平面図)および図9(図8のB−B断面図)に示すように、長方形の平板である軸方向止水溝形成板24、26(板厚は例えば3mm程度)が所定の隙間を開けてスタッドボルト29、ナット29A、ワッシャー29Bにより取り付けられて、直線状の軸方向止水溝32が形成されている。軸方向止水溝形成板24は軸方向止水溝32よりも外周側に設けられ、軸方向止水溝形成板26は軸方向止水溝32よりも内周側に設けられている。周方向継手壁14は長方形の平板であるので、軸方向止水溝形成板24、26にも長方形の平板を用いている。軸方向止水溝32の側壁32Aは軸方向止水溝形成板24、26の側面で形成され、軸方向止水溝32の溝底32Bは周方向継手壁14の外面である接合面14Aにより形成される。軸方向止水溝32の幅は例えば10mm程度である。また、軸方向止水溝32の深さは軸方向止水溝形成板24、26の厚さと同じになるので、例えば軸方向止水溝形成板24、26に厚さ3mmのものを用いた場合、軸方向止水溝32の深さは3mmとなる。なお、軸方向止水溝32の側壁32Aおよび溝底32Bは、軸方向止水溝32内に配置される止水材34に損傷を与えないように、凹凸のない平面としておくことが好ましい。

【0046】

図10(A)〜(C)は、周方向止水溝形成板20、22を軸方向継手壁12の接合面12Aに取り付け固定する手順を模式的に示す断面図である。周方向止水溝形成板20、22の片面にはスタッドボルト28(径は例えば13mm)の一端が埋め込まれており、このスタッドボルト28の他端を、軸方向継手壁12に設けられた貫通孔12B(径は例えば15mm)に挿通して(図10(A)、(B))、軸方向継手壁12の内面12C側でナット28Aおよびワッシャー28Bにより固定することにより、周方向止水溝形成板20、22は軸方向継手壁12の外面12Aに取り付け固定される(図10(C))。

【0047】

周方向止水溝形成板20、22の片面に設けたスタッドボルト28を用いて周方向止水溝形成板20、22を取り付け固定する場合、スタッドボルト28を軸方向継手壁12に設けられた貫通孔12Bに挿通して、周方向止水溝形成板20、22の位置合わせをすることができる。このため、正確な位置合わせを容易にすることができ、周方向止水溝30を正確に作製することが容易にできる。

【0048】

また、スタッドボルト28を用いた場合、ボルト接合を用いた場合と異なり、周方向止水溝形成板20、22の外面をフラットな面とすることができる。このため、セグメント10どうしを接合した際、接合面どうしが面接触するため、セグメント10どうしの接合が強固になるとともに、施工時の形状管理も容易となり、強固なトンネル覆工が得られやすくなる。また、止水性が向上する。なお、スタッドボルトは所定の耐久性を確実に得ることができ、得られるトンネル覆工の維持管理が容易になる。

【0049】

なお、周方向止水溝形成板20、22の軸方向継手壁12の軸方向接合面12Eへの取り付け固定は、スタッドボルト28による固定に限られず、例えば接着剤による取り付け固定、磁石による取り付け固定でもよい。接着剤による取り付け固定の場合、周方向止水溝形成板20、22と軸方向継手壁12の軸方向接合面12Eとの間が接着剤により封止されるので、周方向止水溝形成板20、22と軸方向継手壁12の軸方向接合面12Eとの間を水が漏水するおそれが小さくなる。また、接着剤による取り付け固定は低コストに行うことができ、作業も容易である。ただし、経年劣化の心配のない接着剤を選定する必要がある。

【0050】

軸方向止水溝形成板24、26の周方向継手壁14の周方向接合面14Eへの取り付け固定も、前述した周方向止水溝形成板20、22の軸方向継手壁12の軸方向接合面12Eへの取り付け固定と同様である。

【0051】

図11(A)、(B)は、周方向止水溝形成板20、22が取り付けられて周方向止水溝30が形成された軸方向継手壁12どうしを接合している状況を模式的に示す断面図であり、図11(A)は接合前で、図11(B)は接合後である。周方向止水溝30の中に止水材34を配置して、軸方向継手壁12の接合面12Aどうしを向かい合わせて配置し(図11(A))、軸方向継手壁12の貫通孔12Fおよび止水溝形成板22の貫通孔22Aにボルト36を挿通し、軸方向継手壁12の内面12G側でナット36A、ワッシャー36Bで締め付け固定する(図11(B))ことにより、軸方向継手壁12どうしが接合されるとともに軸方向継手壁12の軸方向接合面12E間の止水がなされる。これにより、セグメント10は軸方向に連結される。止水材34には、例えば水膨潤性の止水ゴムを用いることができる。

【0052】

図11(A)に示すように、軸方向継手壁12どうしを接合する前、止水材34の高さは止水溝30の深さよりも高くなっており、止水材34の幅は周方向止水溝30の幅よりも狭くなっている。軸方向継手壁12どうしを接合すると、周方向止水溝30内に配置された止水材34は互いに圧着され、ポアソン比の分だけ幅方向に広がる。広がった止水材34は、周方向止水溝30の側壁30Aに達して密着し、周方向止水溝30の側壁30Aおよび溝底30Bと止水材34との隙間は小さくなる。

【0053】

外周板16の隙間から浸入した水分は、向かい合う止水溝形成板20どうしの隙間や、軸方向継手壁12の外面12Aと止水溝形成板20との隙間を経由して、周方向止水溝30に到達する。しかし、周方向止水溝30内には、周方向止水溝30の側壁30Aおよび溝底30Bと密着した止水材34があるため、水分は止水材34よりも内周側には浸入することはできず、止水材34によって止水される。止水材34に例えば水膨潤性の止水ゴムを用いた場合、止水材34は到達した水分により膨張し、止水材34は周方向止水溝30の側壁30Aおよび溝底30Bとさらに密着する。

【0054】

軸方向止水溝形成板24、26が取り付けられて軸方向止水溝32が形成された周方向継手壁14どうしを接合する手順も、前述した、周方向止水溝形成板20、22が取り付けられて周方向止水溝30が形成された軸方向継手壁12どうしを接合する手順と同様である。周方向継手壁14どうしが接合されると、周方向継手壁14の接合面14A間の止水がなされ、セグメント10は周方向に連結される。

【0055】

本実施形態では、主部材である本体の軸方向継手壁12および周方向継手壁14を欠損させずに付加的に周方向止水溝形成板20、22および軸方向止水溝形成板24、26を設置して周方向止水溝30および軸方向止水溝32を形成しているので、本体である軸方向継手壁12および周方向継手壁14の断面性能を損なわない。また、止水溝30、32の形成に際し、コストのかかる鋼板切削をする必要がないため、セグメントの製造コストを縮減することができる。また、軸方向継手壁12および周方向継手壁14は1枚板で形成されているため、溶接による変形がなく、形状の精度を確保しやすい。また、主部材である軸方向継手壁12および周方向継手壁14についての総溶接長が短く、加工コストを低減させることができる。

【0056】

また、セグメント10を軸方向に連結すると、対向する周方向止水溝形成板20、22どうし、および、周方向止水溝形成板20、22と軸方向継手壁12の接合面12Aとが面接触するので、セグメント10は軸方向に強固に連結し、セグメント10を周方向に連結すると、対向する軸方向止水溝形成板24、26どうし、および、軸方向止水溝形成板24、26と周方向継手壁14の接合面14Aとが面接触するので、セグメント10は周方向に強固に連結する。その結果、荷重負担能力の高い強固なトンネル覆工が得られ、トンネルの断面変形が小さくなる。

【0057】

また、軸方向継手壁に用いる周方向止水溝形成板20、22および周方向継手壁用に用いる軸方向止水溝形成板24、26の材質は、耐久性および耐火性が所定の性能以上のものであればよく、特に限定されないが、本体である軸方向継手壁12および周方向継手壁14と同じ材質の鋼板を用いた場合、周方向止水溝形成板20、22および軸方向止水溝形成板24、26の耐久性および耐火性は本体と同等の性能を確実に確保でき、止水溝30および止水溝32の周辺部がトンネル覆工全体の耐久性および耐火性を低減させることはなくなる。

【0058】

また、周方向止水溝形成板20、22および軸方向止水溝形成板24、26は、外力および自重を支持する部材ではないため、材質と板厚が同じ板であればよいので、周方向止水溝形成板20、22および軸方向止水溝形成板24、26として鋼板を用いる場合であっても同じロール材を用いる必要はなく、調達しやすく、材料費が安価になる。

【0059】

次に、本発明の第2実施形態に係るトンネル用セグメントについて説明する。図12(A)(第2実施形態のトンネル用セグメントの軸方向継手壁を接合面側から見た平面図)に示すように、第2実施形態のトンネル用セグメント38において、軸方向継手壁12の接合面12Aに取り付けられる、周方向止水溝48よりも外周側の周方向止水溝形成板20は、複数枚に分割されて、外周側周方向分割板40となっており、軸方向継手壁12の接合面12A上にパッチワーク式に取り付けられて円弧状の周方向止水溝48が形成されている。符号42は、周方向止水溝48よりも内周側の周方向止水溝形成板を示し、符号40Aは、隣り合う外周側周方向分割板40の分割線を示す。また、図12(B)(第2実施形態のトンネル用セグメントの周方向継手壁を接合面側から見た平面図)に示すように、第2実施形態のトンネル用セグメント20において、周方向継手壁14の接合面14Aに取り付けられる、軸方向止水溝50よりも外周側の軸方向止水溝形成板24は、複数枚に分割されて、外周側軸方向分割板44となっており、周方向継手壁14の接合面14Aにパッチワーク式に取り付けられて直線状の軸方向止水溝50が形成されている。符号46は、軸方向止水溝50よりも内周側の止水溝形成板を示し、符号44Aは、隣り合う外周側軸方向分割板44の分割線を示す。

【0060】

本実施形態では、止水溝48、50よりも外周側の止水溝形成板20、24が分割されて、外周側周方向分割板40および外周側軸方向分割板44となっているため、分割線40A、44Aに沿って漏水が流れやすくなる。しかし、分割線40A、44Aは、止水溝48、50よりも外周側であり、分割線40A、44Aに沿って漏水が流れても、止水溝48、50の位置の止水材34によって漏水がせき止められるので、トンネル覆工内側へ漏水が侵入することは起こりにくい。

【0061】

次に、本発明の第3実施形態に係るトンネル用セグメントについて説明する。図13(A)(第3実施形態のトンネル用セグメントの軸方向継手壁を接合面側から見た平面図)に示すように、第3実施形態のトンネル用セグメント58において、軸方向継手壁12の接合面12A上に取り付けられる、周方向止水溝68よりも外周側の周方向止水溝形成板20は、第2実施形態と同様に複数枚に分割されて、外周側周方向分割板60となっているが、第3実施形態のトンネル用セグメント58では、周方向止水溝68よりも内周側の周方向止水溝形成板22も、複数枚に分割されて、内周側周方向分割板62となっている。そして、分割された外周側周方向分割板60および内周側周方向分割板62が軸方向継手壁12の接合面12A上にパッチワーク式に取り付けられて、円弧状の周方向止水溝68が形成されている。符号60Aは、隣り合う外周側周方向分割板60の分割線を示し、符号62Aは、隣り合う内周側周方向分割板62の分割線を示す。また、図13(B)(第3実施形態のトンネル用セグメントの周方向継手壁を接合面側から見た平面図)に示すように、第3実施形態のトンネル用セグメント58において、周方向継手壁14の接合面14A上に取り付けられる、軸方向止水溝70よりも外周側の軸方向止水溝形成板24は、第2実施形態と同様に複数枚に分割されて、外周側軸方向分割板64となっているが、第3実施形態のトンネル用セグメント58では、軸方向止水溝70よりも内周側の軸方向止水溝形成板26も、複数枚に分割されて、内周側軸方向分割板66となっている。そして、分割された外周側軸方向分割板64および内周側軸方向分割板66が軸方向継手壁12の接合面12A上にパッチワーク式に取り付けられて、直線状の軸方向止水溝70が形成されている。符号64Aは、隣り合う外周側軸方向分割板64の分割線を示し、符号66Aは、隣り合う内周側軸方向分割板66の分割線を示す。

【0062】

本実施形態では、止水溝68、70よりも内周側の止水溝形成板22、26が分割されて、内周側周方向分割板62および内周側軸方向分割板66となっているが、止水溝68、70の位置の止水材34によって漏水がせき止められ、止水溝68、70の位置よりも内周側へは漏水は侵入しないので、止水溝68、70よりも内周側の止水溝形成板22、26を複数枚に分割して、内周側周方向分割板62および内周側軸方向分割板66としても問題はない。しかし、軸方向継手壁12や周方向継手壁14の表面状態の不良、止水材34の欠損、取り付け不良等により、止水溝68、70の位置よりも内周側に漏水が侵入することも考えられる。この場合、止水溝68、70よりも内周側の止水溝形成板22、26が複数枚に分割されていると、その分割線62A、66Aに沿って漏水はトンネル覆工内側へ侵入しやすくなる。そこで、本実施形態のように止水溝68、70よりも内周側の止水溝形成板22、26も複数枚に分割する場合は、図13(A)、(B)に示すように、外周側の分割線60A、64Aと内周側の分割線62A、66Aの位置をずらして配置し、万一、止水溝68、70の位置よりも内周側に漏水が侵入した場合でも、外周側の分割線60A、64Aから内周側の分割線62A、66Aへと即座に漏水が浸入しないようにしておくのがよい。

【0063】

また、外周側の分割線60A、64Aも、内周側の分割線62A、66Aも、極力隙間をなくし、分割線60A、62A、64A、66Aに沿っての漏水を極力少なくすることが好ましい。さらに、外周側の分割線60A、64A、内周側の分割線62A、66Aのどちらも、水みちを埋設・遮断して漏水を極力少なくする点で、溶接またはコーキングをしておくことが好ましく、特に内周側の分割線62A、66Aは溶接またはコーキングをしておくことが好ましい。分割板60、62、64、66の厚さは形成する止水溝68、70の深さと同じであり、例えば3mm程度と薄く、また、溶接長も短いので、分割板どうしの溶接は容易であり、溶接コストは安い。なお、コーキングを行う場合、経年劣化の心配のないコーキング材を選定する必要がある。

【0064】

以上説明したように、第2実施形態に係るトンネル用セグメント38では、止水溝48、50よりも外周側の止水溝形成板20、24が分割され、第3実施形態に係るトンネル用セグメント58では、止水溝68、70よりも外周側の止水溝形成板20、24に加えて、止水溝68、70よりも内周側の止水溝形成板22、26も分割されている。

【0065】

軸方向継手壁12の接合面12A上に取り付けられる、第2実施形態に係るトンネル用セグメント38の外周側周方向分割板40、および第3実施形態に係るトンネル用セグメント58の外周側周方向分割板60、内周側周方向分割板62は、円弧状の平板であるが、分割されて円弧長が短くなっており、大型の加工装置を使用せずに製作することができ、加工費を抑えることができる。また、精密加工がしやすくなる。

【0066】

周方向継手壁14の接合面14A上に取り付けられる、第2実施形態に係るトンネル用セグメント38の外周側軸方向分割板44、および第3実施形態に係るトンネル用セグメント58の外周側軸方向分割板64、内周側軸方向分割板66は長方形の平板であり、円弧状の平板である外周側周方向分割板40、外周側周方向分割板60、内周側周方向分割板62の場合ほど、分割による加工上のメリットは小さいが、分割することにより小さな平板でも使用することができるようになり、材料の無駄を減らすことができるという点でメリットがある。

【0067】

次に、本発明の第4実施形態に係るトンネル用セグメントについて説明する。図14(第4実施形態のトンネル用セグメントの軸方向継手壁を接合面側から見た平面図)に示すように、第4実施形態のトンネル用セグメント78では、軸方向継手壁12の接合面12A上に取り付けられる外周側周方向分割板80および内周側周方向分割板82が、外周側の辺が内周側の辺より長く、かつ、それらの辺が平行な台形状の平板で構成されている。この場合、形成される止水溝84は、図14に示すように折れ線状になる。外周側周方向分割板80および内周側周方向分割板82を台形状の平板とすることにより、第2実施形態、第3実施形態よりも加工費をさらに抑えることができる。

【0068】

次に、本発明の第5実施形態に係るトンネル用セグメントについて説明する。第5実施形態のトンネル用セグメントでは、第4実施形態のトンネル用セグメントにおける折れ線状の止水溝84の突出する角部が丸められて円弧部となっている。止水溝84の突出する角部を丸めて円弧部としたことにより、止水溝84内に止水材34を設置しやすくなるとともに、セグメントが外力により変形した場合でも、止水溝84内に設置された止水材34に局部的に大きな応力が加わることが防止され、止水材34が損傷することが防止される。

【0069】

次に、本発明の第6実施形態に係るトンネル用セグメントについて説明する。図15(第6実施形態のトンネル用セグメントの軸方向継手壁の断面を模式的に示す図)に示すように、第6実施形態に係るトンネル用セグメント88では、軸方向継手壁12の接合面12Aに取り付けられる周方向止水溝形成板は、符号90、92、94により示す3つであり、軸方向継手壁12の接合面12Aに設けられる周方向止水溝は、セグメントの厚さ方向(トンネルの半径方向)に2段に形成されており、符号96、98により示す2つである。図16(A)、(B)は、周方向止水溝96、98内に止水材34を設置して、第6実施形態に係るトンネル用セグメント88の軸方向継手壁12どうしを接合している状況を模式的に示す断面図であり、図16(A)は接合前で、図16(B)は接合後である。なお、図16(A)、(B)では、図示の都合上、軸方向継手壁12どうしを接合するためのボルト、ナット、ワッシャー、および該ボルトが貫通する貫通孔は描いていない。また、図示は省略するが、周方向継手壁14の接合面14Aに取り付けられる軸方向止水溝形成板も3つであり、周方向継手壁14の接合面14Aに設けられる軸方向止水溝も2つである。本実施形態のように周方向止水溝および軸方向止水溝を複数設けることにより、漏水を止水する箇所が複数となるため、セグメントを組み立てて得られるトンネル覆工全体の止水性が高まるとともに、トンネル覆工全体の止水性が安定する。

【0070】

次に、本発明の第7実施形態に係るトンネル用セグメントについて説明する。図17(A)、(B)は、止水溝114内に止水材34を設置して、第7実施形態に係るトンネル用セグメント108の軸方向継手壁12どうしを接合している状況を模式的に示す断面図であり、図17(A)は接合前で、図17(B)は接合後である。図17(A)に示すように、第7実施形態に係るトンネル用セグメント108では、軸方向継手壁12の接合面12Aに止水溝形成板110、112によって設けられる止水溝114が、接合時に対向する接合面12Aのうちの片方にだけ設けられている。なお、図17(A)、(B)では、図示の都合上、軸方向継手壁12どうしを接合するためのボルト、ナット、ワッシャー、および該ボルトが貫通する貫通孔は描いていない。また、図示は省略するが、周方向継手壁14の接合面14Aに設けられる止水溝も、接合時に対向する接合面14Aのうちの片方にだけ設けられている。本実施形態のように、接合時に対向する接合面12A、14Aのうち、それぞれ片方にだけ止水溝を設けることにより、両方に止水溝を設けた場合よりも、コストを低減することができる。

【0071】

次に、本発明の第8実施形態に係るトンネル用セグメントについて説明する。図18(第8実施形態のトンネル用セグメントの軸方向継手壁の断面を模式的に示す図)に示すように、第8実施形態に係るトンネル用セグメント118では、軸方向継手壁12の接合面12Aに鋼製の周方向止水溝形成板120、122が取り付けられて設けられている周方向止水溝124において、内周側の側壁124Aと溝底124Bとの取り合い部が溶接されて、溶接部126となっている。このため、内周側の周方向止水溝形成板122と、軸方向継手壁12の接合面12Aとの間に漏水が浸入しにくくなっており、止水性が向上している。また、図示は省略するが、周方向継手壁14の接合面14Aに設けられる軸方向止水溝においても、内周側の側壁と溝底との取り合い部が溶接されており、止水性が向上している。

【0072】

次に、本発明の第9実施形態に係るトンネル用セグメントについて説明する。図19(第9実施形態のトンネル用セグメントの軸方向継手壁の断面を模式的に示す図)に示すように、第9実施形態に係るトンネル用セグメント128では、軸方向継手壁12の接合面12Aに周方向止水溝形成板130、132が取り付けられて設けられている周方向止水溝134において、内周側の側壁134Aと溝底134Bとの取り合い部がコーキングされて、コーキング部136となっている。このため、内周側の周方向止水溝形成板132と軸方向継手壁12の接合面12Aとの間に漏水が浸入しにくくなっており、止水性が向上している。また、図示は省略するが、周方向継手壁14の接合面14Aに設けられる軸方向止水溝においても、内周側の側壁と溝底との取り合い部がコーキングされており、止水性が向上している。

【0073】

次に、本発明の第10実施形態に係るトンネル用セグメントについて説明する。図20(第10実施形態のトンネル用セグメントの軸方向継手壁の断面を模式的に示す図)に示すように、第10実施形態に係るトンネル用セグメント138では、軸方向継手壁12の接合面12A上に取り付けられる周方向止水溝形成板140、142の止水溝側の端部が板厚方向に斜めに切断されており、形成される周方向止水溝144のその長手方向と直交する断面の形状が、外側ほど幅が広くなる台形となっている。図21(A)、(B)は、断面形状が前記台形である周方向止水溝144内に止水材34を設置して、軸方向継手壁12どうしを接合している状況を模式的に示す断面図であり、図21(A)は接合前で、図21(B)は接合後である。断面形状を前記台形とすることにより、止水材34どうしの接着面の幅を広く取ることができ、止水性が向上する。また、止水材34が水を吸収して膨張した際、止水溝144内の隙間を少なくして膨張できるので、止水性が向上する。また、図示は省略するが、周方向継手壁14の接合面14A上に設ける軸方向止水溝についても、断面形状が、外側にいくほど幅が広くなる台形となっており、止水性が向上している。

【図面の簡単な説明】

【0074】

【図1】本発明の第1実施形態に係るトンネル用セグメントを示す斜視図

【図2】前記トンネル用セグメントの軸方向継手壁を示す平面図

【図3】前記トンネル用セグメントの周方向継手壁を示す平面図

【図4】前記トンネル用セグメントの外周板を示す平面図

【図5】前記トンネル用セグメントの内周板を示す平面図

【図6】前記トンネル用セグメントを軸方向継手壁の接合面側から見た平面図

【図7】図6のA−A断面図

【図8】前記トンネル用セグメントを周方向継手壁の接合面側から見た平面図

【図9】図8のB−B断面図

【図10】前記トンネル用セグメントにおいて、周方向止水溝形成板を軸方向継手壁の接合面に取り付け固定する手順を模式的に示す断面図

【図11】前記トンネル用セグメントの軸方向継手壁どうしを接合している状況を模式的に示す断面図((A)は接合前、(B)は接合後)

【図12】(A)本発明の第2実施形態のトンネル用セグメントの軸方向継手壁を接合面側から見た平面図及び(B)同じく周方向継手壁を接合面側から見た平面図

【図13】(A)本発明の第3実施形態のトンネル用セグメントの軸方向継手壁を接合面側から見た平面図及び(B)同じく周方向継手壁を接合面側から見た平面図

【図14】本発明の第4実施形態のトンネル用セグメントの軸方向継手壁を接合面側から見た平面図

【図15】第6実施形態のトンネル用セグメントの軸方向継手壁の断面を模式的に示す図

【図16】第6実施形態に係るトンネル用セグメントの軸方向継手壁どうしを接合している状況を模式的に示す断面図((A)は接合前、(B)は接合後)

【図17】第7実施形態に係るトンネル用セグメントの軸方向継手壁どうしを接合している状況を模式的に示す断面図((A)は接合前、(B)は接合後)

【図18】第8実施形態のトンネル用セグメントの軸方向継手壁の断面を模式的に示す図

【図19】第9実施形態のトンネル用セグメントの軸方向継手壁の断面を模式的に示す図

【図20】第10実施形態のトンネル用セグメントの軸方向継手壁の断面を模式的に示す図

【図21】第10実施形態に係るトンネル用セグメントの軸方向継手壁どうしを接合している状況を模式的に示す断面図((A)は接合前、(B)は接合後)

【図22】円筒状に組み立てられたセグメント(従来例)を示す斜視図

【図23】図22のD−D断面図

【図24】図22のE−E断面図

【図25】特許文献1に記載の技術で、軸方向継手壁に止水溝を形成した場合を示す斜視図

【図26】図25のA−A断面図

【符号の説明】

【0075】

10、38、58、78、88、108、118、128、138…トンネル用セグメント

12…軸方向継手壁

14…周方向継手壁

16…外周板

18…内周板

12A、14A…外周辺

12B、14B…内周辺

12C、12D、14C、14D、16C、16D、18C、18D…直線の辺

12E…軸方向接合面

12F…貫通孔

12G…内面

14E…周方向接合面

16A、16B、18A、18B…円弧辺

20、22、42、90、92、94、120、122、130、132、140、142…周方向止水溝形成板

24、26、46…軸方向止水溝形成板

28、29…スタッドボルト

28A、29A…ナット

28B、29B…ワッシャー

30、48、68、84、96、98、114、124、134、144…周方向止水溝

32、50、70…軸方向止水溝

30A、32A、124A、134A…側壁

30B、32B、124B、134B…溝底

34…止水材

36…ボルト

36A…ナット

36B…ワッシャー

40、60、80…外周側周方向分割板

44、64…外周側軸方向分割板

62、82…内周側周方向分割板

66…内周側軸方向分割板

40A、44A、60A、62A、64A、66A…分割線

44A…分割線

40A、44A…分割線

126…溶接部

136…コーキング部

【技術分野】

【0001】

本発明は、シールド工法等によりトンネルを構築する際に使用されるトンネル用セグメントに関し、特に、止水性能に優れた止水溝が安価に形成されたトンネル用セグメントに関するものである。

【背景技術】

【0002】

シールド工法は軟弱地盤であっても掘り進むことができる工法であり、日本では都市部のトンネルの多くがこのシ−ルド工法で造られている。日本の都市部の多くが、地盤が軟弱で地下水位が高い沖積平野に立地しているためである。

【0003】

シールド工法による工事では、図22(特許文献1において従来技術として記載されている図11)に示す、円筒状に組み立てられたセグメント202(トンネル覆工200)を反力に取って、推進用ジャッキでシールド掘進機を前面の地盤に押しつけながら掘り進み、シールド掘進機が前進した後に、セグメント202の軸方向継手壁204どうし、周方向継手壁206どうしをボルト・ナットで組み立ててトンネル覆工200として延長していき、セグメント202の幅(例えば2m)づつトンネルを掘り進める。組み立てられたセグメント202はトンネル断面を確保するトンネル覆工200となるため、土圧と水圧に耐えられることが必要である。したがって、セグメント202には、大きな土圧と水圧に耐えられる強度、正確に組み立てることができる寸法精度、組み立て後の継手部の止水性が要求される。なお、図22に示すセグメント202は鋼製であるが、鉄筋コンクリート製セグメントや、鋼板とコンクリートを一体化させた合成セグメントについても要求される性能は同様である。

【0004】

組み立て後の継手部の止水性を確保するための従来技術としては、鋼製セグメントの場合、図23、図24(特許文献1において従来技術として記載されている図12、図13)に示すように、セグメント202の軸方向継手壁204の接合面および周方向継手壁206の接合面において、それぞれ軸方向継手壁および周方向継手壁の長手方向全体にわたって、幅10〜30mm程度、深さ2〜3mm程度の止水溝208を形成しておき、この止水溝208に止水体210を嵌合した上で、軸方向継手壁204どうし、周方向継手壁206どうしをボルト・ナット212で締め付けることにより、水の侵入を防ぐ方法が一般的にとられている。

【0005】

接合面に止水溝208が形成された軸方向継手壁204は、予め所定の大きさの溝の付いた平鋼板をロールベンダー等により所定の曲率に曲げ加工することにより、作製されている。接合面に止水溝208が形成された周方向継手壁206には、溝の付いた平鋼板が用いられている。

【0006】

接合面に止水溝208が形成された軸方向継手壁204の作製において、予め所定の大きさの溝の付いた、厚さの厚い平鋼板を曲げ加工する場合、通常のロールベンダーが使用できない等の設備上の問題や、曲げ加工時に鋼板が局部座屈を起こす等の加工上の問題がある。このため、通常の平鋼板をガス切断等による切り板加工によって所定形状に製作した後、グラインダー等による切削加工によって接合面に溝を形成することもある。

【0007】

実際、厚さがある程度以上厚くなると、溝の付いた平鋼板の曲げ加工は、設備上や加工上の問題により不可能となる場合が多く、このためグラインダー等による切削加工によって溝を形成することが少なくない。しかしながら、この切削加工は一般に作業工数が多くかかり、セグメントの製作コストの上昇を招きやすい。また、作業環境の面でも切削の際に生じる粉塵や振動等、人体に与える影響等を考慮すると、量産には不向きである。

【0008】

さらに、継手接触面鋼板(軸方向継手壁204、周方向継手壁206)を強度部材とする場合には、切削による断面欠損が問題となることも考えられる。また、止水溝208をプレス加工によって形成することも考えられるが、この場合、大規模なプレス機が必要となる問題のほか、溝形成時に鋼板が絞られるため、ひび割れの発生や、事前に切り板加工した継手接触面鋼板(軸方向継手壁204、周方向継手壁206)に変形が生じて寸法誤差等の問題が生じることが懸念される。

【0009】

これらの問題点の解決を目指した技術として、特許文献1に記載の技術がある。特許文献1に記載の技術は、図25(軸方向継手壁の斜視図)、図26(図25のA−A断面図)に示すように、曲げ加工または切断によって所定の形状に加工した複数の鋼板11a、11bを、止水溝として必要な間隔を開けた状態で並列させて配置し、鋼板220、222間に裏から当て板224を添接し、溶接228等により接合して止水溝226を形成する技術である。図25、図26は軸方向継手壁に止水溝を形成した場合である。周方向継手壁に止水溝を形成する場合は、鋼板220、222は平鋼板となる。

【0010】

当て板224の接合後、並列する複数の鋼板220、222は継手接触面を構成し、並列する複数の鋼板220、222の間に、当て板224を底部とする止水溝226が形成される。このため、セグメントの厚さが厚い場合でも、継手接触面の止水溝を、従来の設備で安価に形成することができる。また、並列する複数の鋼板220、222の間隔や板厚を変えることにより、溝の幅や深さを変えることができ、種々の溝形状に容易に対応することができる。

【0011】

【特許文献1】特開平5−280292号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献1に記載の技術には以下の課題がある。

【0013】

(1)止水溝を、軸方向継手壁の欠損により形成させる構造であるため、断面性能が止水溝を設けることにより低下する。たとえ、当て板を補強材として加味したとしても、荷重を負担する桁となる軸方向継手壁が偏心構造となるため、変形しやすい。

【0014】

(2)比較的厚い板で構成される軸方向継手壁の材片数が増加し、溶接長も長くなるため、加工費が嵩む。

【0015】

(3)桁を構成する軸方向継手壁を溶接により形成するため、入熱により、残留応力が大きくなる。また、溶接変形に対する精度確保が困難である。

【0016】

(4)所定の形状に加工された複数の鋼板11a、11bと当て板12で止水溝が形成されているが、止水溝の一般的な高さから見て、鋼板11a、11bの厚さは薄く、2〜3mm程度と考えられる。この程度の厚さでは、長年に渡る地山からのずれ応力などに対応できず、トンネル覆工にゆがみ等が生じると考えられ、止水性能も悪化すると考えられる。

【0017】

(5)複数の鋼板11a、11bと当て板12が必要となるため、軸方向継手壁は、円弧状の部材片の数が多くなり、加工費が増す。また、個々の部材の円弧切片長が長く、曲線加工が行える大きな設備が必要となるため、加工費が増す。

【0018】

本発明は、かかる従来の問題点を解決するべくなされたもので、セグメント本体の断面性能が損なわれずに止水溝が形成されており、かつ、形状の精度がよく、さらに製作コストが安く、加えて荷重負担能力の高いトンネル用セグメントを提供することを課題とする。

【課題を解決するための手段】

【0019】

本発明は、以下のようにして前記課題を解決したものである。

【0020】

即ち、本発明に係るトンネル用セグメントの第一の態様は、トンネルの軸方向と直交する一対の軸方向接合面およびトンネルの周方向と直交する一対の周方向接合面を有し、トンネルの周方向及び軸方向に複数並んで、前記軸方向接合面および周方向接合面を介して、互いに連結して、トンネル覆工を形成するトンネル用セグメントであって、前記軸方向接合面に、複数の周方向止水溝形成板が、トンネルの半径方向に所定の間隔を開けて配置されて、トンネルの周方向に沿う周方向止水溝が形成されていることを特徴とする。

【0021】

本発明に係るトンネル用セグメントの第二の態様は、トンネルの軸方向と直交する一対の軸方向接合面およびトンネルの周方向と直交する一対の周方向接合面を有し、トンネルの周方向及び軸方向に複数並んで、前記軸方向接合面および周方向接合面を介して、互いに連結して、トンネル覆工を形成するトンネル用セグメントであって、前記周方向接合面に、複数の軸方向止水溝形成板が、トンネルの半径方向に所定の間隔を開けて配置されて、トンネルの軸方向に沿う軸方向止水溝が形成されていることを特徴とする。

【0022】

本発明に係るトンネル用セグメントの第三の態様は、トンネルの軸方向と直交する一対の軸方向接合面およびトンネルの周方向と直交する一対の周方向接合面を有し、トンネルの周方向及び軸方向に複数並んで、前記軸方向接合面および周方向接合面を介して、互いに連結して、トンネル覆工を形成するトンネル用セグメントであって、前記軸方向接合面に、複数の周方向止水溝形成板が、トンネルの半径方向に所定の間隔を開けて配置されて、トンネルの周方向に沿う周方向止水溝が形成され、かつ、前記周方向接合面に、複数の軸方向止水溝形成板が、トンネルの半径方向に所定の間隔を開けて配置されて、トンネルの軸方向に沿う軸方向止水溝が形成されていることを特徴とする。

【0023】

本発明に係るトンネル用セグメントの第一および第三の態様において、1つの前記軸方向接合面ごとに1本の前記周方向止水溝を形成し、前記複数の周方向止水溝形成板のうち、該1本の周方向止水溝よりも外周側の周方向止水溝形成板を、トンネルの周方向に複数枚に分割された外周側周方向分割板からなるようにしてもよい。また、前記複数の周方向止水溝形成板のうち、前記1本の周方向止水溝よりも内周側の周方向止水溝形成板を、トンネルの周方向に複数枚に分割された内周側周方向分割板からなるようにしてもよい。周方向止水溝形成板を分割板とすることにより、加工費を抑えることができ、また、材料の無駄を少なくすることができる。また、トンネルの周方向に隣り合う前記内周側周方向分割板の隣り合う辺どうしを溶接またはコーキングすることも好ましく、このようにすることにより、分割線に沿って漏水がトンネル覆工内に浸入することを防ぐことができる。

【0024】

前記外周側周方向分割板および内周側周方向分割板を、トンネルの周方向に概ね沿う2辺が平行となっている台形状の平板としてもよい。このようにすることにより、加工費をさらに抑えることができる。ただし、前記周方向止水溝が折れ線状の止水溝となるので、止水材に損傷を与えないように、折れ線状の止水溝の突出する角部は丸めておくことが好ましい。

【0025】

前記周方向止水溝は、トンネルの半径方向に複数本形成されていてもよく、複数本形成することにより止水性を向上させることができる。また、この場合も、周方向止水溝形成板を、トンネルの周方向に複数枚に分割された周方向分割板からなるようにしてもよい。

【0026】

前記一対の軸方向接合面のうちの1つの軸方向接合面のみに、前記周方向止水溝を形成してもよく、この場合、コストを安くすることができる。

【0027】

前記周方向止水溝形成板は、スタッドボルトにより、前記軸方向接合面に取り付けられていることが好ましい。スタッドボルトを用いることにより、セグメントを作製する際の作業性が向上するとともに、得られるトンネル覆工の耐荷重性、耐久性、止水性が向上する。

【0028】

前記軸方向接合面と前記周方向止水溝形成板との間を接着剤で接着することは止水性を向上させる点で好ましく、また、前記周方向止水溝の内周側の側壁と溝底との取り合い部を溶接またはコーキングすることも止水性を向上させる点で好ましい。また、前記周方向止水溝のその長手方向と直交する断面の形状を、外側ほど幅が広くなる台形とすることも止水性を向上させる点で好ましい。

【0029】

本発明に係るトンネル用セグメントの第二および第三の態様において、1つの前記周方向接合面ごとに1本の前記軸方向止水溝を形成し、前記複数の軸方向止水溝形成板のうち、該1本の軸方向止水溝よりも外周側の軸方向止水溝形成板を、トンネルの軸方向に複数枚に分割された外周側軸方向分割板からなるようにしてもよい。また、前記複数の軸方向止水溝形成板のうち、前記1本の軸方向止水溝よりも内周側の周方向止水溝形成板を、トンネルの軸方向に複数枚に分割された内周側軸方向分割板からなるようにしてもよい。軸方向止水溝形成板を分割板とすることにより、材料の無駄を少なくすることができる。また、トンネルの軸方向に隣り合う前記内周側軸方向分割板の隣り合う辺どうしを溶接またはコーキングすることも好ましく、このようにすることにより、分割線に沿って漏水がトンネル覆工内に浸入することを防ぐことができる。

【0030】

前記軸方向止水溝は、トンネルの半径方向に複数本形成されていてもよく、複数本形成することにより止水性を向上させることができる。また、この場合も、軸方向止水溝形成板を、トンネルの軸方向に複数枚に分割された軸方向分割板からなるようにしてもよい。

【0031】

前記一対の周方向接合面のうちの1つの周方向接合面のみに、前記軸方向止水溝を形成してもよく、この場合、コストを安くすることができる。

【0032】

前記軸方向止水溝形成板は、スタッドボルトにより、前記周方向接合面に取り付けられていることが好ましい。スタッドボルトを用いることにより、セグメントを作製する際の作業性が向上するとともに、得られるトンネル覆工の耐荷重性、耐久性、止水性が向上する。

【0033】

また、前記周方向接合面と前記軸方向止水溝形成板との間を接着剤で接着することは止水性を向上させる点で好ましく、また、前記軸方向止水溝の内周側の側壁と溝底との取り合い部を溶接またはコーキングすることも止水性を向上させる点で好ましい。また、前記軸方向止水溝のその長手方向と直交する断面の形状を、外側ほど幅が広くなる台形とすることも止水性を向上させる点で好ましい。

【0034】

本発明に係るトンネル用セグメントの第一、第二、第三の態様において、前記トンネル用セグメントとして、例えば、トンネルの軸方向に所定の間隔を開けて設けられ、トンネルの軸方向と直交する一対の軸方向継手壁と、トンネルの周方向に所定の間隔を開けて設けられ、トンネルの周方向と直交する一対の周方向継手壁と、前記一対の軸方向継手壁および前記一対の周方向継手壁それぞれの外周側の辺に4辺を接合された外周板と、を有し、トンネルの周方向及び軸方向に複数並んで、前記軸方向継手壁の前記軸方向接合面および前記周方向継手壁の前記周方向接合面を介して、互いに連結して、トンネル覆工を形成するものを用いることができる。

【発明の効果】

【0035】

本発明によれば、軸方向接合面および/または周方向接合面に、止水溝形成板が取り付けられて止水溝が形成されているので、本体部(例えば、軸方向継手壁および周方向継手壁)の欠損がなく、断面性能が損なわれない。また、止水溝の形成に際し、コストのかかる鋼板切削をする必要がないため、セグメントの製造コストを縮減することができる。また、止水溝の形成に際し、本体部(例えば、軸方向継手壁および周方向継手壁)を溶接する必要がなく、本体部の形状の精度を確保しやすい。また、セグメントをトンネルの軸方向に連結した場合も、周方向に連結した場合も、隣り合うセグメント間の接触を面接触とすることができるので、セグメントを軸方向および周方向に強固に連結させることができる。その結果、荷重負担能力の高い強固なトンネル覆工を得ることができ、トンネルの断面変形を小さくすることができる。

【0036】

また、止水溝形成板を分割板で構成した場合、大型の加工装置を使用せずに製作することができ、加工費を抑えることができる。小さな平板でも使用することができるようになり、材料の無駄を減らすことができる。

【発明を実施するための最良の形態】

【0037】

以下、図面を参照して、本発明の実施形態を詳細に説明する。

【0038】

図1は、本発明の第1実施形態に係るトンネル用セグメントを示す斜視図である。このトンネル用セグメント10は、一対の軸方向継手壁12と、一対の周方向継手壁14と、外周板16と、内周板18と、軸方向継手壁12の軸方向接合面12Eに配置される周方向止水溝形成板20、22(図6、図7参照)と、周方向継手壁14の周方向接合面14Eに配置される軸方向止水溝形成板24、26(図8、図9参照)と、を有してなる。セグメント10の大きさは、例えば、幅が2m程度、長さが4m程度、厚さが0.6m程度である。セグメント10がトンネルの周方向および軸方向に複数並べられて互いに連結されて、円筒状のトンネル覆工が形成される。この円筒状のトンネル覆工の外径は例えば13m程度である。トンネル覆工には、一般に上載荷重、水圧、土圧等の外力やトンネル覆工自身の自重が作用する。これらの力は、外周板16を通じて、軸方向継手壁12に伝達され、支持される。

【0039】

軸方向継手壁12は、セグメント10同士をトンネルの軸方向(長手方向)に連結する際の継手板の役割を担うとともに、前記荷重を支持し、曲げモーメント、せん断力、および軸力等の力を支持する主部材として、トンネルの断面形状を保持する役割を担っている。軸方向継手壁12は、図2(平面図)に示すように、円弧状の外周辺12Aおよび内周辺12Bと、トンネルの半径方向に向かう直線の辺12C、12Dとを有してなる円弧状の平板であり、外面は軸方向接合面12Eとなっており、板厚は例えば90mm程度である。外周辺12Aの長さは例えば4m程度であり、直線の辺12C、12Dの長さは例えば0.6m程度である。複数のセグメント10が組み立てられて円筒状のトンネル覆工になると、軸方向継手壁12は円環板状に連結される。

【0040】

周方向継手壁14は、セグメント10同士を周方向に繋ぐ際の継手板の役割を担っており、周方向に軸力を伝える。周方向継手壁14は、図3(平面図)に示すように、直線の外周辺14Aおよび内周辺14Bと、これらの辺と直交してトンネルの半径方向に向かう直線であって軸方向継手壁12の辺12C、12Dと同じ長さである辺14C、14Dとを有してなる長方形の平板であり、外面は周方向接合面14Eとなっている。板厚は例えば25mm程度である。直線の外周辺14Aおよび内周辺14Bの長さは例えば2m程度であり、直線の辺14C、14Dの長さは例えば0.6m程度である。

【0041】

外周板16は、軸方向継手壁12に外力を伝えるとともに、土留め、止水の役割を担っている。外周板16は、所定の厚さ(例えば6mm程度)を有する板状体を厚さ方向に、軸方向継手壁12の外周辺に沿うように円弧状に丸めた曲面板であり、図4(平面図)に示すように、軸方向継手壁12の円弧状の外周辺12Aに沿う円弧辺16A、16Bと、周方向継手壁14の外周辺14Aに沿う直線の辺16C、16Dとを有してなる。

【0042】

内周板18は、対向する2つの軸方向継手壁12の内周辺12Bにそれぞれ連結されるとともに、対向する2つの周方向継手壁14の内周辺14Bにそれぞれ連結されて、セグメント10の内形を形成し、セグメント10全体の構造を安定させる役割を有する。内周板18は、所定の厚さ(例えば6mm程度)を有する板状体を厚さ方向に、軸方向継手壁12の内周辺に沿うように円弧状に丸めた曲面板であり、図5(平面図)に示すように、軸方向継手壁12の円弧状の内周辺12Bに沿う円弧辺18A、18Bと、周方向継手壁14の内周辺14Bに沿う直線の辺18C、18Dとを有してなる。なお、内周板18を備えさせなくてもセグメント10全体の構造が安定しているのであれば、内周板18は省略してもよい。

【0043】

以上説明した、軸方向継手壁12と、周方向継手壁14と、外周板16と、内周板18とが組み合わされて、セグメント10の骨格が形作られている。外周板16の4辺16A、16B、16C、16Dは、一対の軸方向継手壁12のそれぞれの外周辺12Aおよび一対の周方向継手壁14のそれぞれの外周辺14Aに接合され、内周板16の4辺18A、18B、18C、18Dは、一対の軸方向継手壁12のそれぞれの内周辺12Bおよび一対の周方向継手壁14のそれぞれの内周辺14Bに接合されて、セグメント10が組み立てられている。

【0044】

軸方向継手壁12の外面である軸方向接合面12Eには、図6(平面図)および図7(図6のA−A断面図)に示すように、円弧状の平板である周方向止水溝形成板20、22(板厚は例えば3mm程度)が所定の隙間を開けてスタッドボルト28、ナット28A、ワッシャー28Bにより取り付けられて、円弧状の周方向止水溝30が形成されている。周方向止水溝形成板20は周方向止水溝30よりも外周側に設けられ、周方向止水溝形成板22は周方向止水溝30よりも内周側に設けられている。周方向止水溝30の側壁30Aは周方向止水溝形成板20、22の側面で形成され、周方向止水溝30の溝底30Bは軸方向継手壁12の外面である軸方向接合面12Eにより形成される。周方向止水溝30の幅は例えば10mm程度である。また、周方向止水溝30の深さは周方向止水溝形成板20、22の厚さと同じになるので、例えば周方向止水溝形成板20、22に厚さ3mmの板状体を用いた場合、周方向止水溝30の深さは3mmとなる。なお、周方向止水溝30の側壁30Aおよび溝底30Bは、周方向止水溝30内に配置される止水材34に損傷を与えないように、凹凸のない平面としておくことが好ましい。

【0045】

周方向継手壁14の外面である周方向接合面14Eには、図8(平面図)および図9(図8のB−B断面図)に示すように、長方形の平板である軸方向止水溝形成板24、26(板厚は例えば3mm程度)が所定の隙間を開けてスタッドボルト29、ナット29A、ワッシャー29Bにより取り付けられて、直線状の軸方向止水溝32が形成されている。軸方向止水溝形成板24は軸方向止水溝32よりも外周側に設けられ、軸方向止水溝形成板26は軸方向止水溝32よりも内周側に設けられている。周方向継手壁14は長方形の平板であるので、軸方向止水溝形成板24、26にも長方形の平板を用いている。軸方向止水溝32の側壁32Aは軸方向止水溝形成板24、26の側面で形成され、軸方向止水溝32の溝底32Bは周方向継手壁14の外面である接合面14Aにより形成される。軸方向止水溝32の幅は例えば10mm程度である。また、軸方向止水溝32の深さは軸方向止水溝形成板24、26の厚さと同じになるので、例えば軸方向止水溝形成板24、26に厚さ3mmのものを用いた場合、軸方向止水溝32の深さは3mmとなる。なお、軸方向止水溝32の側壁32Aおよび溝底32Bは、軸方向止水溝32内に配置される止水材34に損傷を与えないように、凹凸のない平面としておくことが好ましい。

【0046】

図10(A)〜(C)は、周方向止水溝形成板20、22を軸方向継手壁12の接合面12Aに取り付け固定する手順を模式的に示す断面図である。周方向止水溝形成板20、22の片面にはスタッドボルト28(径は例えば13mm)の一端が埋め込まれており、このスタッドボルト28の他端を、軸方向継手壁12に設けられた貫通孔12B(径は例えば15mm)に挿通して(図10(A)、(B))、軸方向継手壁12の内面12C側でナット28Aおよびワッシャー28Bにより固定することにより、周方向止水溝形成板20、22は軸方向継手壁12の外面12Aに取り付け固定される(図10(C))。

【0047】

周方向止水溝形成板20、22の片面に設けたスタッドボルト28を用いて周方向止水溝形成板20、22を取り付け固定する場合、スタッドボルト28を軸方向継手壁12に設けられた貫通孔12Bに挿通して、周方向止水溝形成板20、22の位置合わせをすることができる。このため、正確な位置合わせを容易にすることができ、周方向止水溝30を正確に作製することが容易にできる。

【0048】

また、スタッドボルト28を用いた場合、ボルト接合を用いた場合と異なり、周方向止水溝形成板20、22の外面をフラットな面とすることができる。このため、セグメント10どうしを接合した際、接合面どうしが面接触するため、セグメント10どうしの接合が強固になるとともに、施工時の形状管理も容易となり、強固なトンネル覆工が得られやすくなる。また、止水性が向上する。なお、スタッドボルトは所定の耐久性を確実に得ることができ、得られるトンネル覆工の維持管理が容易になる。

【0049】

なお、周方向止水溝形成板20、22の軸方向継手壁12の軸方向接合面12Eへの取り付け固定は、スタッドボルト28による固定に限られず、例えば接着剤による取り付け固定、磁石による取り付け固定でもよい。接着剤による取り付け固定の場合、周方向止水溝形成板20、22と軸方向継手壁12の軸方向接合面12Eとの間が接着剤により封止されるので、周方向止水溝形成板20、22と軸方向継手壁12の軸方向接合面12Eとの間を水が漏水するおそれが小さくなる。また、接着剤による取り付け固定は低コストに行うことができ、作業も容易である。ただし、経年劣化の心配のない接着剤を選定する必要がある。

【0050】

軸方向止水溝形成板24、26の周方向継手壁14の周方向接合面14Eへの取り付け固定も、前述した周方向止水溝形成板20、22の軸方向継手壁12の軸方向接合面12Eへの取り付け固定と同様である。

【0051】

図11(A)、(B)は、周方向止水溝形成板20、22が取り付けられて周方向止水溝30が形成された軸方向継手壁12どうしを接合している状況を模式的に示す断面図であり、図11(A)は接合前で、図11(B)は接合後である。周方向止水溝30の中に止水材34を配置して、軸方向継手壁12の接合面12Aどうしを向かい合わせて配置し(図11(A))、軸方向継手壁12の貫通孔12Fおよび止水溝形成板22の貫通孔22Aにボルト36を挿通し、軸方向継手壁12の内面12G側でナット36A、ワッシャー36Bで締め付け固定する(図11(B))ことにより、軸方向継手壁12どうしが接合されるとともに軸方向継手壁12の軸方向接合面12E間の止水がなされる。これにより、セグメント10は軸方向に連結される。止水材34には、例えば水膨潤性の止水ゴムを用いることができる。

【0052】

図11(A)に示すように、軸方向継手壁12どうしを接合する前、止水材34の高さは止水溝30の深さよりも高くなっており、止水材34の幅は周方向止水溝30の幅よりも狭くなっている。軸方向継手壁12どうしを接合すると、周方向止水溝30内に配置された止水材34は互いに圧着され、ポアソン比の分だけ幅方向に広がる。広がった止水材34は、周方向止水溝30の側壁30Aに達して密着し、周方向止水溝30の側壁30Aおよび溝底30Bと止水材34との隙間は小さくなる。

【0053】

外周板16の隙間から浸入した水分は、向かい合う止水溝形成板20どうしの隙間や、軸方向継手壁12の外面12Aと止水溝形成板20との隙間を経由して、周方向止水溝30に到達する。しかし、周方向止水溝30内には、周方向止水溝30の側壁30Aおよび溝底30Bと密着した止水材34があるため、水分は止水材34よりも内周側には浸入することはできず、止水材34によって止水される。止水材34に例えば水膨潤性の止水ゴムを用いた場合、止水材34は到達した水分により膨張し、止水材34は周方向止水溝30の側壁30Aおよび溝底30Bとさらに密着する。

【0054】

軸方向止水溝形成板24、26が取り付けられて軸方向止水溝32が形成された周方向継手壁14どうしを接合する手順も、前述した、周方向止水溝形成板20、22が取り付けられて周方向止水溝30が形成された軸方向継手壁12どうしを接合する手順と同様である。周方向継手壁14どうしが接合されると、周方向継手壁14の接合面14A間の止水がなされ、セグメント10は周方向に連結される。

【0055】

本実施形態では、主部材である本体の軸方向継手壁12および周方向継手壁14を欠損させずに付加的に周方向止水溝形成板20、22および軸方向止水溝形成板24、26を設置して周方向止水溝30および軸方向止水溝32を形成しているので、本体である軸方向継手壁12および周方向継手壁14の断面性能を損なわない。また、止水溝30、32の形成に際し、コストのかかる鋼板切削をする必要がないため、セグメントの製造コストを縮減することができる。また、軸方向継手壁12および周方向継手壁14は1枚板で形成されているため、溶接による変形がなく、形状の精度を確保しやすい。また、主部材である軸方向継手壁12および周方向継手壁14についての総溶接長が短く、加工コストを低減させることができる。

【0056】

また、セグメント10を軸方向に連結すると、対向する周方向止水溝形成板20、22どうし、および、周方向止水溝形成板20、22と軸方向継手壁12の接合面12Aとが面接触するので、セグメント10は軸方向に強固に連結し、セグメント10を周方向に連結すると、対向する軸方向止水溝形成板24、26どうし、および、軸方向止水溝形成板24、26と周方向継手壁14の接合面14Aとが面接触するので、セグメント10は周方向に強固に連結する。その結果、荷重負担能力の高い強固なトンネル覆工が得られ、トンネルの断面変形が小さくなる。

【0057】

また、軸方向継手壁に用いる周方向止水溝形成板20、22および周方向継手壁用に用いる軸方向止水溝形成板24、26の材質は、耐久性および耐火性が所定の性能以上のものであればよく、特に限定されないが、本体である軸方向継手壁12および周方向継手壁14と同じ材質の鋼板を用いた場合、周方向止水溝形成板20、22および軸方向止水溝形成板24、26の耐久性および耐火性は本体と同等の性能を確実に確保でき、止水溝30および止水溝32の周辺部がトンネル覆工全体の耐久性および耐火性を低減させることはなくなる。

【0058】

また、周方向止水溝形成板20、22および軸方向止水溝形成板24、26は、外力および自重を支持する部材ではないため、材質と板厚が同じ板であればよいので、周方向止水溝形成板20、22および軸方向止水溝形成板24、26として鋼板を用いる場合であっても同じロール材を用いる必要はなく、調達しやすく、材料費が安価になる。

【0059】

次に、本発明の第2実施形態に係るトンネル用セグメントについて説明する。図12(A)(第2実施形態のトンネル用セグメントの軸方向継手壁を接合面側から見た平面図)に示すように、第2実施形態のトンネル用セグメント38において、軸方向継手壁12の接合面12Aに取り付けられる、周方向止水溝48よりも外周側の周方向止水溝形成板20は、複数枚に分割されて、外周側周方向分割板40となっており、軸方向継手壁12の接合面12A上にパッチワーク式に取り付けられて円弧状の周方向止水溝48が形成されている。符号42は、周方向止水溝48よりも内周側の周方向止水溝形成板を示し、符号40Aは、隣り合う外周側周方向分割板40の分割線を示す。また、図12(B)(第2実施形態のトンネル用セグメントの周方向継手壁を接合面側から見た平面図)に示すように、第2実施形態のトンネル用セグメント20において、周方向継手壁14の接合面14Aに取り付けられる、軸方向止水溝50よりも外周側の軸方向止水溝形成板24は、複数枚に分割されて、外周側軸方向分割板44となっており、周方向継手壁14の接合面14Aにパッチワーク式に取り付けられて直線状の軸方向止水溝50が形成されている。符号46は、軸方向止水溝50よりも内周側の止水溝形成板を示し、符号44Aは、隣り合う外周側軸方向分割板44の分割線を示す。

【0060】

本実施形態では、止水溝48、50よりも外周側の止水溝形成板20、24が分割されて、外周側周方向分割板40および外周側軸方向分割板44となっているため、分割線40A、44Aに沿って漏水が流れやすくなる。しかし、分割線40A、44Aは、止水溝48、50よりも外周側であり、分割線40A、44Aに沿って漏水が流れても、止水溝48、50の位置の止水材34によって漏水がせき止められるので、トンネル覆工内側へ漏水が侵入することは起こりにくい。

【0061】

次に、本発明の第3実施形態に係るトンネル用セグメントについて説明する。図13(A)(第3実施形態のトンネル用セグメントの軸方向継手壁を接合面側から見た平面図)に示すように、第3実施形態のトンネル用セグメント58において、軸方向継手壁12の接合面12A上に取り付けられる、周方向止水溝68よりも外周側の周方向止水溝形成板20は、第2実施形態と同様に複数枚に分割されて、外周側周方向分割板60となっているが、第3実施形態のトンネル用セグメント58では、周方向止水溝68よりも内周側の周方向止水溝形成板22も、複数枚に分割されて、内周側周方向分割板62となっている。そして、分割された外周側周方向分割板60および内周側周方向分割板62が軸方向継手壁12の接合面12A上にパッチワーク式に取り付けられて、円弧状の周方向止水溝68が形成されている。符号60Aは、隣り合う外周側周方向分割板60の分割線を示し、符号62Aは、隣り合う内周側周方向分割板62の分割線を示す。また、図13(B)(第3実施形態のトンネル用セグメントの周方向継手壁を接合面側から見た平面図)に示すように、第3実施形態のトンネル用セグメント58において、周方向継手壁14の接合面14A上に取り付けられる、軸方向止水溝70よりも外周側の軸方向止水溝形成板24は、第2実施形態と同様に複数枚に分割されて、外周側軸方向分割板64となっているが、第3実施形態のトンネル用セグメント58では、軸方向止水溝70よりも内周側の軸方向止水溝形成板26も、複数枚に分割されて、内周側軸方向分割板66となっている。そして、分割された外周側軸方向分割板64および内周側軸方向分割板66が軸方向継手壁12の接合面12A上にパッチワーク式に取り付けられて、直線状の軸方向止水溝70が形成されている。符号64Aは、隣り合う外周側軸方向分割板64の分割線を示し、符号66Aは、隣り合う内周側軸方向分割板66の分割線を示す。

【0062】

本実施形態では、止水溝68、70よりも内周側の止水溝形成板22、26が分割されて、内周側周方向分割板62および内周側軸方向分割板66となっているが、止水溝68、70の位置の止水材34によって漏水がせき止められ、止水溝68、70の位置よりも内周側へは漏水は侵入しないので、止水溝68、70よりも内周側の止水溝形成板22、26を複数枚に分割して、内周側周方向分割板62および内周側軸方向分割板66としても問題はない。しかし、軸方向継手壁12や周方向継手壁14の表面状態の不良、止水材34の欠損、取り付け不良等により、止水溝68、70の位置よりも内周側に漏水が侵入することも考えられる。この場合、止水溝68、70よりも内周側の止水溝形成板22、26が複数枚に分割されていると、その分割線62A、66Aに沿って漏水はトンネル覆工内側へ侵入しやすくなる。そこで、本実施形態のように止水溝68、70よりも内周側の止水溝形成板22、26も複数枚に分割する場合は、図13(A)、(B)に示すように、外周側の分割線60A、64Aと内周側の分割線62A、66Aの位置をずらして配置し、万一、止水溝68、70の位置よりも内周側に漏水が侵入した場合でも、外周側の分割線60A、64Aから内周側の分割線62A、66Aへと即座に漏水が浸入しないようにしておくのがよい。

【0063】

また、外周側の分割線60A、64Aも、内周側の分割線62A、66Aも、極力隙間をなくし、分割線60A、62A、64A、66Aに沿っての漏水を極力少なくすることが好ましい。さらに、外周側の分割線60A、64A、内周側の分割線62A、66Aのどちらも、水みちを埋設・遮断して漏水を極力少なくする点で、溶接またはコーキングをしておくことが好ましく、特に内周側の分割線62A、66Aは溶接またはコーキングをしておくことが好ましい。分割板60、62、64、66の厚さは形成する止水溝68、70の深さと同じであり、例えば3mm程度と薄く、また、溶接長も短いので、分割板どうしの溶接は容易であり、溶接コストは安い。なお、コーキングを行う場合、経年劣化の心配のないコーキング材を選定する必要がある。

【0064】

以上説明したように、第2実施形態に係るトンネル用セグメント38では、止水溝48、50よりも外周側の止水溝形成板20、24が分割され、第3実施形態に係るトンネル用セグメント58では、止水溝68、70よりも外周側の止水溝形成板20、24に加えて、止水溝68、70よりも内周側の止水溝形成板22、26も分割されている。

【0065】

軸方向継手壁12の接合面12A上に取り付けられる、第2実施形態に係るトンネル用セグメント38の外周側周方向分割板40、および第3実施形態に係るトンネル用セグメント58の外周側周方向分割板60、内周側周方向分割板62は、円弧状の平板であるが、分割されて円弧長が短くなっており、大型の加工装置を使用せずに製作することができ、加工費を抑えることができる。また、精密加工がしやすくなる。

【0066】

周方向継手壁14の接合面14A上に取り付けられる、第2実施形態に係るトンネル用セグメント38の外周側軸方向分割板44、および第3実施形態に係るトンネル用セグメント58の外周側軸方向分割板64、内周側軸方向分割板66は長方形の平板であり、円弧状の平板である外周側周方向分割板40、外周側周方向分割板60、内周側周方向分割板62の場合ほど、分割による加工上のメリットは小さいが、分割することにより小さな平板でも使用することができるようになり、材料の無駄を減らすことができるという点でメリットがある。

【0067】

次に、本発明の第4実施形態に係るトンネル用セグメントについて説明する。図14(第4実施形態のトンネル用セグメントの軸方向継手壁を接合面側から見た平面図)に示すように、第4実施形態のトンネル用セグメント78では、軸方向継手壁12の接合面12A上に取り付けられる外周側周方向分割板80および内周側周方向分割板82が、外周側の辺が内周側の辺より長く、かつ、それらの辺が平行な台形状の平板で構成されている。この場合、形成される止水溝84は、図14に示すように折れ線状になる。外周側周方向分割板80および内周側周方向分割板82を台形状の平板とすることにより、第2実施形態、第3実施形態よりも加工費をさらに抑えることができる。

【0068】

次に、本発明の第5実施形態に係るトンネル用セグメントについて説明する。第5実施形態のトンネル用セグメントでは、第4実施形態のトンネル用セグメントにおける折れ線状の止水溝84の突出する角部が丸められて円弧部となっている。止水溝84の突出する角部を丸めて円弧部としたことにより、止水溝84内に止水材34を設置しやすくなるとともに、セグメントが外力により変形した場合でも、止水溝84内に設置された止水材34に局部的に大きな応力が加わることが防止され、止水材34が損傷することが防止される。

【0069】

次に、本発明の第6実施形態に係るトンネル用セグメントについて説明する。図15(第6実施形態のトンネル用セグメントの軸方向継手壁の断面を模式的に示す図)に示すように、第6実施形態に係るトンネル用セグメント88では、軸方向継手壁12の接合面12Aに取り付けられる周方向止水溝形成板は、符号90、92、94により示す3つであり、軸方向継手壁12の接合面12Aに設けられる周方向止水溝は、セグメントの厚さ方向(トンネルの半径方向)に2段に形成されており、符号96、98により示す2つである。図16(A)、(B)は、周方向止水溝96、98内に止水材34を設置して、第6実施形態に係るトンネル用セグメント88の軸方向継手壁12どうしを接合している状況を模式的に示す断面図であり、図16(A)は接合前で、図16(B)は接合後である。なお、図16(A)、(B)では、図示の都合上、軸方向継手壁12どうしを接合するためのボルト、ナット、ワッシャー、および該ボルトが貫通する貫通孔は描いていない。また、図示は省略するが、周方向継手壁14の接合面14Aに取り付けられる軸方向止水溝形成板も3つであり、周方向継手壁14の接合面14Aに設けられる軸方向止水溝も2つである。本実施形態のように周方向止水溝および軸方向止水溝を複数設けることにより、漏水を止水する箇所が複数となるため、セグメントを組み立てて得られるトンネル覆工全体の止水性が高まるとともに、トンネル覆工全体の止水性が安定する。

【0070】

次に、本発明の第7実施形態に係るトンネル用セグメントについて説明する。図17(A)、(B)は、止水溝114内に止水材34を設置して、第7実施形態に係るトンネル用セグメント108の軸方向継手壁12どうしを接合している状況を模式的に示す断面図であり、図17(A)は接合前で、図17(B)は接合後である。図17(A)に示すように、第7実施形態に係るトンネル用セグメント108では、軸方向継手壁12の接合面12Aに止水溝形成板110、112によって設けられる止水溝114が、接合時に対向する接合面12Aのうちの片方にだけ設けられている。なお、図17(A)、(B)では、図示の都合上、軸方向継手壁12どうしを接合するためのボルト、ナット、ワッシャー、および該ボルトが貫通する貫通孔は描いていない。また、図示は省略するが、周方向継手壁14の接合面14Aに設けられる止水溝も、接合時に対向する接合面14Aのうちの片方にだけ設けられている。本実施形態のように、接合時に対向する接合面12A、14Aのうち、それぞれ片方にだけ止水溝を設けることにより、両方に止水溝を設けた場合よりも、コストを低減することができる。

【0071】

次に、本発明の第8実施形態に係るトンネル用セグメントについて説明する。図18(第8実施形態のトンネル用セグメントの軸方向継手壁の断面を模式的に示す図)に示すように、第8実施形態に係るトンネル用セグメント118では、軸方向継手壁12の接合面12Aに鋼製の周方向止水溝形成板120、122が取り付けられて設けられている周方向止水溝124において、内周側の側壁124Aと溝底124Bとの取り合い部が溶接されて、溶接部126となっている。このため、内周側の周方向止水溝形成板122と、軸方向継手壁12の接合面12Aとの間に漏水が浸入しにくくなっており、止水性が向上している。また、図示は省略するが、周方向継手壁14の接合面14Aに設けられる軸方向止水溝においても、内周側の側壁と溝底との取り合い部が溶接されており、止水性が向上している。

【0072】

次に、本発明の第9実施形態に係るトンネル用セグメントについて説明する。図19(第9実施形態のトンネル用セグメントの軸方向継手壁の断面を模式的に示す図)に示すように、第9実施形態に係るトンネル用セグメント128では、軸方向継手壁12の接合面12Aに周方向止水溝形成板130、132が取り付けられて設けられている周方向止水溝134において、内周側の側壁134Aと溝底134Bとの取り合い部がコーキングされて、コーキング部136となっている。このため、内周側の周方向止水溝形成板132と軸方向継手壁12の接合面12Aとの間に漏水が浸入しにくくなっており、止水性が向上している。また、図示は省略するが、周方向継手壁14の接合面14Aに設けられる軸方向止水溝においても、内周側の側壁と溝底との取り合い部がコーキングされており、止水性が向上している。

【0073】

次に、本発明の第10実施形態に係るトンネル用セグメントについて説明する。図20(第10実施形態のトンネル用セグメントの軸方向継手壁の断面を模式的に示す図)に示すように、第10実施形態に係るトンネル用セグメント138では、軸方向継手壁12の接合面12A上に取り付けられる周方向止水溝形成板140、142の止水溝側の端部が板厚方向に斜めに切断されており、形成される周方向止水溝144のその長手方向と直交する断面の形状が、外側ほど幅が広くなる台形となっている。図21(A)、(B)は、断面形状が前記台形である周方向止水溝144内に止水材34を設置して、軸方向継手壁12どうしを接合している状況を模式的に示す断面図であり、図21(A)は接合前で、図21(B)は接合後である。断面形状を前記台形とすることにより、止水材34どうしの接着面の幅を広く取ることができ、止水性が向上する。また、止水材34が水を吸収して膨張した際、止水溝144内の隙間を少なくして膨張できるので、止水性が向上する。また、図示は省略するが、周方向継手壁14の接合面14A上に設ける軸方向止水溝についても、断面形状が、外側にいくほど幅が広くなる台形となっており、止水性が向上している。

【図面の簡単な説明】

【0074】

【図1】本発明の第1実施形態に係るトンネル用セグメントを示す斜視図

【図2】前記トンネル用セグメントの軸方向継手壁を示す平面図

【図3】前記トンネル用セグメントの周方向継手壁を示す平面図

【図4】前記トンネル用セグメントの外周板を示す平面図

【図5】前記トンネル用セグメントの内周板を示す平面図

【図6】前記トンネル用セグメントを軸方向継手壁の接合面側から見た平面図

【図7】図6のA−A断面図

【図8】前記トンネル用セグメントを周方向継手壁の接合面側から見た平面図

【図9】図8のB−B断面図

【図10】前記トンネル用セグメントにおいて、周方向止水溝形成板を軸方向継手壁の接合面に取り付け固定する手順を模式的に示す断面図

【図11】前記トンネル用セグメントの軸方向継手壁どうしを接合している状況を模式的に示す断面図((A)は接合前、(B)は接合後)

【図12】(A)本発明の第2実施形態のトンネル用セグメントの軸方向継手壁を接合面側から見た平面図及び(B)同じく周方向継手壁を接合面側から見た平面図

【図13】(A)本発明の第3実施形態のトンネル用セグメントの軸方向継手壁を接合面側から見た平面図及び(B)同じく周方向継手壁を接合面側から見た平面図

【図14】本発明の第4実施形態のトンネル用セグメントの軸方向継手壁を接合面側から見た平面図

【図15】第6実施形態のトンネル用セグメントの軸方向継手壁の断面を模式的に示す図

【図16】第6実施形態に係るトンネル用セグメントの軸方向継手壁どうしを接合している状況を模式的に示す断面図((A)は接合前、(B)は接合後)

【図17】第7実施形態に係るトンネル用セグメントの軸方向継手壁どうしを接合している状況を模式的に示す断面図((A)は接合前、(B)は接合後)

【図18】第8実施形態のトンネル用セグメントの軸方向継手壁の断面を模式的に示す図

【図19】第9実施形態のトンネル用セグメントの軸方向継手壁の断面を模式的に示す図

【図20】第10実施形態のトンネル用セグメントの軸方向継手壁の断面を模式的に示す図

【図21】第10実施形態に係るトンネル用セグメントの軸方向継手壁どうしを接合している状況を模式的に示す断面図((A)は接合前、(B)は接合後)

【図22】円筒状に組み立てられたセグメント(従来例)を示す斜視図

【図23】図22のD−D断面図

【図24】図22のE−E断面図

【図25】特許文献1に記載の技術で、軸方向継手壁に止水溝を形成した場合を示す斜視図

【図26】図25のA−A断面図

【符号の説明】

【0075】

10、38、58、78、88、108、118、128、138…トンネル用セグメント

12…軸方向継手壁

14…周方向継手壁

16…外周板

18…内周板

12A、14A…外周辺

12B、14B…内周辺

12C、12D、14C、14D、16C、16D、18C、18D…直線の辺

12E…軸方向接合面

12F…貫通孔

12G…内面

14E…周方向接合面

16A、16B、18A、18B…円弧辺

20、22、42、90、92、94、120、122、130、132、140、142…周方向止水溝形成板

24、26、46…軸方向止水溝形成板

28、29…スタッドボルト

28A、29A…ナット

28B、29B…ワッシャー

30、48、68、84、96、98、114、124、134、144…周方向止水溝

32、50、70…軸方向止水溝

30A、32A、124A、134A…側壁

30B、32B、124B、134B…溝底

34…止水材

36…ボルト

36A…ナット

36B…ワッシャー

40、60、80…外周側周方向分割板

44、64…外周側軸方向分割板

62、82…内周側周方向分割板

66…内周側軸方向分割板

40A、44A、60A、62A、64A、66A…分割線

44A…分割線

40A、44A…分割線

126…溶接部

136…コーキング部

【特許請求の範囲】

【請求項1】

トンネルの軸方向と直交する一対の軸方向接合面およびトンネルの周方向と直交する一対の周方向接合面を有し、トンネルの周方向及び軸方向に複数並んで、前記軸方向接合面および周方向接合面を介して、互いに連結して、トンネル覆工を形成するトンネル用セグメントであって、

前記軸方向接合面に、複数の周方向止水溝形成板が、トンネルの半径方向に所定の間隔を開けて配置されて、トンネルの周方向に沿う周方向止水溝が形成されていることを特徴とするトンネル用セグメント。

【請求項2】

1つの前記軸方向接合面ごとに1本の前記周方向止水溝が形成されており、前記複数の周方向止水溝形成板のうち、該1本の周方向止水溝よりも外周側の周方向止水溝形成板が、トンネルの周方向に複数枚に分割された外周側周方向分割板からなることを特徴とする請求項1に記載のトンネル用セグメント。

【請求項3】

前記複数の周方向止水溝形成板のうち、前記1本の周方向止水溝よりも内周側の周方向止水溝形成板が、トンネルの周方向に複数枚に分割された内周側周方向分割板からなることを特徴とする請求項2に記載のトンネル用セグメント。

【請求項4】

トンネルの周方向に隣り合う前記内周側周方向分割板の隣り合う辺どうしを溶接またはコーキングしたことを特徴とする請求項3に記載のトンネル用セグメント。

【請求項5】

前記外周側周方向分割板および内周側周方向分割板が、トンネルの周方向に概ね沿う2辺が平行となっている台形状の平板であり、前記周方向止水溝が折れ線状の止水溝となっていることを特徴とする請求項2〜4のいずれかに記載のトンネル用セグメント。

【請求項6】

前記折れ線状の止水溝の突出する角部が丸められていることを特徴とする請求項5に記載のトンネル用セグメント。

【請求項7】

前記周方向止水溝が、トンネルの半径方向に複数本形成されていることを特徴とする請求項1に記載のトンネル用セグメント。

【請求項8】

前記複数の周方向止水溝形成板が、トンネルの周方向に複数枚に分割された周方向分割板からなることを特徴とする請求項7に記載のトンネル用セグメント。

【請求項9】

前記一対の軸方向接合面のうちの1つの軸方向接合面のみに、前記周方向止水溝が形成されていることを特徴とする請求項1〜8のいずれかに記載のトンネル用セグメント。

【請求項10】

前記周方向止水溝形成板が、スタッドボルトにより、前記軸方向接合面に取り付けられていることを特徴とする請求項1〜9のいずれかに記載のトンネル用セグメント。

【請求項11】

前記軸方向接合面と前記周方向止水溝形成板との間を接着剤で接着したことを特徴とする請求項1〜10のいずれかに記載のトンネル用セグメント。

【請求項12】

前記周方向止水溝の内周側の側壁と溝底との取り合い部を、溶接またはコーキングしたことを特徴とする請求項1〜11のいずれかに記載のトンネル用セグメント。

【請求項13】

前記周方向止水溝のその長手方向と直交する断面の形状が、外側ほど幅が広くなる台形であることを特徴とする請求項1〜12のいずれかに記載のトンネル用セグメント。

【請求項14】

トンネルの軸方向と直交する一対の軸方向接合面およびトンネルの周方向と直交する一対の周方向接合面を有し、トンネルの周方向及び軸方向に複数並んで、前記軸方向接合面および周方向接合面を介して、互いに連結して、トンネル覆工を形成するトンネル用セグメントであって、

前記周方向接合面に、複数の軸方向止水溝形成板が、トンネルの半径方向に所定の間隔を開けて配置されて、トンネルの軸方向に沿う軸方向止水溝が形成されていることを特徴とするトンネル用セグメント。

【請求項15】

前記周方向接合面に、複数の軸方向止水溝形成板が、トンネルの半径方向に所定の間隔を開けて配置されて、トンネルの軸方向に沿う軸方向止水溝が形成されていることを特徴とする請求項1〜13のいずれかに記載のトンネル用セグメント。

【請求項16】

1つの前記周方向接合面ごとに1本の前記軸方向止水溝が形成されており、前記複数の軸方向止水溝形成板のうち、該1本の軸方向止水溝よりも外周側の軸方向止水溝形成板が、トンネルの軸方向に複数枚に分割された外周側軸方向分割板からなることを特徴とする請求項14または15に記載のトンネル用セグメント。

【請求項17】

前記複数の軸方向止水溝形成板のうち、前記1本の軸方向止水溝よりも内周側の周方向止水溝形成板が、トンネルの軸方向に複数枚に分割された内周側軸方向分割板からなることを特徴とする請求項16に記載のトンネル用セグメント。

【請求項18】

トンネルの軸方向に隣り合う前記内周側軸方向分割板の隣り合う辺どうしを溶接またはコーキングしたことを特徴とする請求項17に記載のトンネル用セグメント。

【請求項19】

前記軸方向止水溝が、トンネルの半径方向に複数本形成されていることを特徴とする請求項14または15に記載のトンネル用セグメント。

【請求項20】

前記複数の軸方向止水溝形成板が、トンネルの軸方向に複数枚に分割された軸方向分割板からなることを特徴とする請求項19に記載のトンネル用セグメント。

【請求項21】

前記一対の周方向接合面のうちの1つの周方向接合面のみに、前記軸方向止水溝が形成されていることを特徴とする請求項14〜20のいずれかに記載のトンネル用セグメント。

【請求項22】

前記軸方向止水溝形成板が、スタッドボルトにより、前記周方向接合面に取り付けられていることを特徴とする請求項14〜21のいずれかに記載のトンネル用セグメント。

【請求項23】

前記周方向接合面と前記軸方向止水溝形成板との間を接着剤で接着したことを特徴とする請求項14〜22のいずれかに記載のトンネル用セグメント。

【請求項24】

前記軸方向止水溝の内周側の側壁と溝底との取り合い部を、溶接またはコーキングしたことを特徴とする請求項14〜23のいずれかに記載のトンネル用セグメント。

【請求項25】

前記軸方向止水溝のその長手方向と直交する断面の形状が、外側ほど幅が広くなる台形であることを特徴とする請求項14〜24のいずれかに記載のトンネル用セグメント。

【請求項26】

前記トンネル用セグメントは、

トンネルの軸方向に所定の間隔を開けて設けられ、トンネルの軸方向と直交する一対の軸方向継手壁と、

トンネルの周方向に所定の間隔を開けて設けられ、トンネルの周方向と直交する一対の周方向継手壁と、

前記一対の軸方向継手壁および前記一対の周方向継手壁それぞれの外周側の辺に4辺を接合された外周板と、

を有し、

トンネルの周方向及び軸方向に複数並んで、前記軸方向継手壁の前記軸方向接合面および前記周方向継手壁の前記周方向接合面を介して、互いに連結して、トンネル覆工を形成することを特徴とする請求項1〜25のいずれかに記載のトンネル用セグメント。

【請求項1】

トンネルの軸方向と直交する一対の軸方向接合面およびトンネルの周方向と直交する一対の周方向接合面を有し、トンネルの周方向及び軸方向に複数並んで、前記軸方向接合面および周方向接合面を介して、互いに連結して、トンネル覆工を形成するトンネル用セグメントであって、

前記軸方向接合面に、複数の周方向止水溝形成板が、トンネルの半径方向に所定の間隔を開けて配置されて、トンネルの周方向に沿う周方向止水溝が形成されていることを特徴とするトンネル用セグメント。

【請求項2】

1つの前記軸方向接合面ごとに1本の前記周方向止水溝が形成されており、前記複数の周方向止水溝形成板のうち、該1本の周方向止水溝よりも外周側の周方向止水溝形成板が、トンネルの周方向に複数枚に分割された外周側周方向分割板からなることを特徴とする請求項1に記載のトンネル用セグメント。

【請求項3】

前記複数の周方向止水溝形成板のうち、前記1本の周方向止水溝よりも内周側の周方向止水溝形成板が、トンネルの周方向に複数枚に分割された内周側周方向分割板からなることを特徴とする請求項2に記載のトンネル用セグメント。

【請求項4】

トンネルの周方向に隣り合う前記内周側周方向分割板の隣り合う辺どうしを溶接またはコーキングしたことを特徴とする請求項3に記載のトンネル用セグメント。

【請求項5】

前記外周側周方向分割板および内周側周方向分割板が、トンネルの周方向に概ね沿う2辺が平行となっている台形状の平板であり、前記周方向止水溝が折れ線状の止水溝となっていることを特徴とする請求項2〜4のいずれかに記載のトンネル用セグメント。

【請求項6】

前記折れ線状の止水溝の突出する角部が丸められていることを特徴とする請求項5に記載のトンネル用セグメント。

【請求項7】

前記周方向止水溝が、トンネルの半径方向に複数本形成されていることを特徴とする請求項1に記載のトンネル用セグメント。

【請求項8】

前記複数の周方向止水溝形成板が、トンネルの周方向に複数枚に分割された周方向分割板からなることを特徴とする請求項7に記載のトンネル用セグメント。

【請求項9】

前記一対の軸方向接合面のうちの1つの軸方向接合面のみに、前記周方向止水溝が形成されていることを特徴とする請求項1〜8のいずれかに記載のトンネル用セグメント。

【請求項10】

前記周方向止水溝形成板が、スタッドボルトにより、前記軸方向接合面に取り付けられていることを特徴とする請求項1〜9のいずれかに記載のトンネル用セグメント。

【請求項11】

前記軸方向接合面と前記周方向止水溝形成板との間を接着剤で接着したことを特徴とする請求項1〜10のいずれかに記載のトンネル用セグメント。

【請求項12】

前記周方向止水溝の内周側の側壁と溝底との取り合い部を、溶接またはコーキングしたことを特徴とする請求項1〜11のいずれかに記載のトンネル用セグメント。

【請求項13】

前記周方向止水溝のその長手方向と直交する断面の形状が、外側ほど幅が広くなる台形であることを特徴とする請求項1〜12のいずれかに記載のトンネル用セグメント。

【請求項14】

トンネルの軸方向と直交する一対の軸方向接合面およびトンネルの周方向と直交する一対の周方向接合面を有し、トンネルの周方向及び軸方向に複数並んで、前記軸方向接合面および周方向接合面を介して、互いに連結して、トンネル覆工を形成するトンネル用セグメントであって、

前記周方向接合面に、複数の軸方向止水溝形成板が、トンネルの半径方向に所定の間隔を開けて配置されて、トンネルの軸方向に沿う軸方向止水溝が形成されていることを特徴とするトンネル用セグメント。

【請求項15】

前記周方向接合面に、複数の軸方向止水溝形成板が、トンネルの半径方向に所定の間隔を開けて配置されて、トンネルの軸方向に沿う軸方向止水溝が形成されていることを特徴とする請求項1〜13のいずれかに記載のトンネル用セグメント。

【請求項16】

1つの前記周方向接合面ごとに1本の前記軸方向止水溝が形成されており、前記複数の軸方向止水溝形成板のうち、該1本の軸方向止水溝よりも外周側の軸方向止水溝形成板が、トンネルの軸方向に複数枚に分割された外周側軸方向分割板からなることを特徴とする請求項14または15に記載のトンネル用セグメント。

【請求項17】

前記複数の軸方向止水溝形成板のうち、前記1本の軸方向止水溝よりも内周側の周方向止水溝形成板が、トンネルの軸方向に複数枚に分割された内周側軸方向分割板からなることを特徴とする請求項16に記載のトンネル用セグメント。

【請求項18】

トンネルの軸方向に隣り合う前記内周側軸方向分割板の隣り合う辺どうしを溶接またはコーキングしたことを特徴とする請求項17に記載のトンネル用セグメント。

【請求項19】

前記軸方向止水溝が、トンネルの半径方向に複数本形成されていることを特徴とする請求項14または15に記載のトンネル用セグメント。

【請求項20】

前記複数の軸方向止水溝形成板が、トンネルの軸方向に複数枚に分割された軸方向分割板からなることを特徴とする請求項19に記載のトンネル用セグメント。

【請求項21】

前記一対の周方向接合面のうちの1つの周方向接合面のみに、前記軸方向止水溝が形成されていることを特徴とする請求項14〜20のいずれかに記載のトンネル用セグメント。

【請求項22】

前記軸方向止水溝形成板が、スタッドボルトにより、前記周方向接合面に取り付けられていることを特徴とする請求項14〜21のいずれかに記載のトンネル用セグメント。

【請求項23】

前記周方向接合面と前記軸方向止水溝形成板との間を接着剤で接着したことを特徴とする請求項14〜22のいずれかに記載のトンネル用セグメント。

【請求項24】

前記軸方向止水溝の内周側の側壁と溝底との取り合い部を、溶接またはコーキングしたことを特徴とする請求項14〜23のいずれかに記載のトンネル用セグメント。

【請求項25】

前記軸方向止水溝のその長手方向と直交する断面の形状が、外側ほど幅が広くなる台形であることを特徴とする請求項14〜24のいずれかに記載のトンネル用セグメント。

【請求項26】

前記トンネル用セグメントは、

トンネルの軸方向に所定の間隔を開けて設けられ、トンネルの軸方向と直交する一対の軸方向継手壁と、

トンネルの周方向に所定の間隔を開けて設けられ、トンネルの周方向と直交する一対の周方向継手壁と、

前記一対の軸方向継手壁および前記一対の周方向継手壁それぞれの外周側の辺に4辺を接合された外周板と、

を有し、

トンネルの周方向及び軸方向に複数並んで、前記軸方向継手壁の前記軸方向接合面および前記周方向継手壁の前記周方向接合面を介して、互いに連結して、トンネル覆工を形成することを特徴とする請求項1〜25のいずれかに記載のトンネル用セグメント。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【公開番号】特開2009−174208(P2009−174208A)

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願番号】特願2008−14726(P2008−14726)

【出願日】平成20年1月25日(2008.1.25)

【出願人】(000004123)JFEエンジニアリング株式会社 (1,044)

【Fターム(参考)】

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願日】平成20年1月25日(2008.1.25)

【出願人】(000004123)JFEエンジニアリング株式会社 (1,044)

【Fターム(参考)】

[ Back to top ]