トンネル覆工内面への耐火材吹き付け施工方法

【課題】例えば道路トンネルや鉄道トンネル等のトンネル覆工内面、特に掘削したトンネル内面にダクタイルセグメントや鋼製セグメント等の覆工用セグメント1を付設して形成したトンネル覆工内面に耐火材5を安定性よく且つ強固に吹き付け施工する。

【解決手段】上記のように構成されたトンネル覆工内面に耐火材5を吹き付け施工するに当たり、上記覆工用セグメント1の内面に形成されているセグメント接続用凹溝等の凹部10を不燃性ボード等のカバー板3で閉塞すると共に、そのカバー板に補強芯材取付用の貫通小孔3aを所定の間隔をおいて複数設け、上記カバー板の表面を含むトンネル覆工内面に補強芯材4を配設して該補強芯材を上記複数個の貫通小孔のいずれかに固着具6を介して取付け支持させると共に、上記カバー板の表面を含むトンネル覆工内面に上記補強芯材4を埋め込むようにして耐火材5を吹き付け施工したことを特徴とする。

【解決手段】上記のように構成されたトンネル覆工内面に耐火材5を吹き付け施工するに当たり、上記覆工用セグメント1の内面に形成されているセグメント接続用凹溝等の凹部10を不燃性ボード等のカバー板3で閉塞すると共に、そのカバー板に補強芯材取付用の貫通小孔3aを所定の間隔をおいて複数設け、上記カバー板の表面を含むトンネル覆工内面に補強芯材4を配設して該補強芯材を上記複数個の貫通小孔のいずれかに固着具6を介して取付け支持させると共に、上記カバー板の表面を含むトンネル覆工内面に上記補強芯材4を埋め込むようにして耐火材5を吹き付け施工したことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば道路トンネルや鉄道トンネル等のトンネル覆工内面への耐火材吹き付け施工方法に関する。更に詳しくは、掘削したトンネル内面にダクタイルセグメントや鋼製セグメント(スチールセグメント)等の覆工用セグメントを付設して形成したトンネル覆工内面への耐火材吹き付け施工方法に関するものである。

【背景技術】

【0002】

従来、例えば道路トンネルや鉄道トンネル等において、掘削したトンネル内面にダクタイルセグメントや鋼製セグメント等のトンネル覆工用セグメントを、トンネル軸方向および周方向に並べて付設することによってトンネル覆工を施し、そのトンネル覆工内面に耐火材を吹き付け施工するようにしたものは知られている(例えば下記特許文献1参照)。

【0003】

ところが、上記のような覆工用セグメントには、隣り合うセグメント同士をボルト・ナット等の連結具で接続するための凹部や、トンネル内の換気用凹部等の比較的開口面積の大きい凹部が設けられるのが一般的であり、そのような凹部を有するトンネル覆工内面に耐火材を吹き付け施工するには、上記凹部を何らかの手段で塞ぐ必要がある。

【0004】

また上記のようなトンネル覆工内面に耐火材を吹き付け施工する場合には、通常上記覆工内面に予めラス網等の補強芯材を敷設し、その補強芯材を埋設するようにして耐火材をトンネル覆工内面に吹き付け施工するもので、その場合、上記の補強芯材も何らかの手段で上記の凹部を塞ぐ部材等に取付け支持させなければならない。

【0005】

そこで、上記特許文献1においては、上記のような凹部を塞ぐセメント板等のカバー板を取付金具を介して取付け、その取付金具の上記カバー板から突出した端部に補強芯材を取付け支持させるようにしているが、その取付金具の配置位置が限られ、しかも取付箇所が少ないので、上記補強芯材の取付強度が必ずしも充分ではなく、その結果、上記補強芯材を埋設するようにして吹き付け施工される耐火材を安定性よく且つ強固に施工することができない等の問題があった。

【0006】

【特許文献1】特開2005−98092号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記の問題点に鑑みて提案されたもので、トンネル覆工用セグメントに形成された凹部をカバー板で閉塞し、そのカバー板を含むトンネル覆工内面に補強芯材を敷設すると共に、その補強芯材を埋設するようして吹き付け施工される耐火材にあっても安定性よく且つ強固に施工することのできるトンネル覆工内面への耐火材吹き付け施工方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するために本発明によるトンネル覆工内面への耐火材吹き付け施工方法は以下の構成としたものである。すなわち、掘削したトンネル内面に覆工用セグメントを付設して形成してなるトンネル覆工内面に耐火材を吹き付け施工するに当たり、上記覆工用セグメントの内面に形成されている凹部を、補強芯材取付用の貫通小孔を所定の間隔をおいて複数設けた不燃性のカバー板で閉塞し、次いで上記カバー板の表面を含むトンネル覆工内面にラス網等の補強芯材を配設して該補強芯材を上記複数個の貫通小孔のいずれかに選択的に固着具を介して取付け支持し、次いで上記カバー板の表面を含むトンネル覆工内面に上記補強芯材を埋め込むようにして耐火材を吹き付け施工することを特徴とする。

【発明の効果】

【0009】

上記のように補強芯材取付用の貫通小孔を所定の間隔をおいて複数設けたカバー板でセグメントの接続用凹溝等の凹部を閉塞することによって該カバー板の貫通小孔を選択的に利用して、そのカバー板の表面を含むトンネル覆工内面に、ラス網等の補強芯材を所定のピッチで安定性よく取付け支持させることが可能となる。それによって、上記補強芯材を埋設するようにして耐火材を、上記カバー板の表面を含むトンネル覆工内面に良好に吹き付け施工できると共に、施工後は上記補強芯材によって耐火材を安定性よく且つ強固に補強および支持させることができる。また上記カバー板の貫通小孔は例えば工場等で予め形成してから現場に持ち込むことができるので、現場での孔開け加工や、そのための墨出し等が不要となり、容易・安価に施工できる。またカバー板は不燃性であることが望ましく、特に高じん性の不燃性ボードを用いると、トンネル覆工内面の曲面に沿って、セグメントの凹部の閉塞を好適に行うことができる。

【0010】

なお、上記の固着具としては、例えばハンガーボルトのようにカバー板の表面側から貫通小孔に抜け止め係止可能な固着具を用いるとよく、そのハンガーボルトを上記複数個の貫通小孔のいずれかに選択的に抜け止め係止すると共に、そのハンガーボルトに蝶ナット等をねじ込んで上記補強芯材を上記カバー板に取付ければ、工具等を用いることなく簡単・確実に取付け支持させることができる。

【発明を実施するための最良の形態】

【0011】

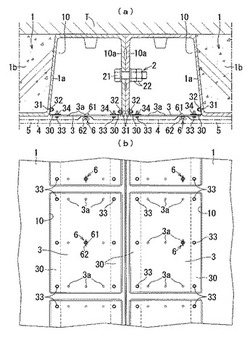

以下、本発明によるトンネル覆工内面への耐火材吹き付け施工方法を図に示す実施形態に基づいて具体的に説明する。図1(a)は本発明による耐火材吹き付け施工方法を適用したトンネル覆工内面の横断平面図、同図(b)はその内面図、同図(c)は(b)におけるc−c断面図、図2(a)および(b)はそれぞれ図1(a)および(b)の一部の拡大図、図3は耐火材を吹き付け施工した状態のトンネル覆工内面の一部の拡大横断平面図である。

【0012】

本実施形態は、掘削したトンネルTの内面にトンネル覆工用セグメント1としてダクタイルセグメントをトンネル軸方向(図1(a)で左右方向)およびトンネル周方向(図1(b)および(c)で上下方向)に並べて形成したトンネル覆工内面に適用したもので、上記各セグメント1は鋼板部分1aとコンクリート部分1bとで構成され、各セグメント1の軸方向両端部にはセグメント接続用の凹部10が周方向に複数個設けられている。そして上記軸方向に隣り合うセグメント1・1の各凹部10の外側面10aを互いに突き合わせてボルト21・ナット22等の連結具2で接続した構成である。なお上記セグメント1は周方向にも複数個に分割され、その周方向に隣り合うセグメント同士もボルト・ナット等の連結具で接続されているが図には省略した。

【0013】

上記各セグメント1の各凹部10は、その開口部に取付けた不燃性ボード等のカバー板3で閉塞され、そのカバー板3の取付手段は適宜であるが、本実施形態においては図3に示すように断面略L字形の一対の取付金具30等を介して取付けられている。その各取付金具30の一端は、セグメント1の鋼板部分1aに打設または溶接等で固着したスタッドボルト31と、そのスタッドボルト31にねじ込んだナット32とでセグメント1に取付けられ、他端は通常のボルト33とナット(図の場合はクリップを一体的に設けたクリップナット)34とでカバー板3の端部に取付けられている。

【0014】

上記カバー板3の内面を含むトンネル覆工内面、すなわち上記セグメント1の内面には、図3に示すように耐火材5を吹き付け施工し、その耐火材5内にはラス網等の補強芯材4を埋設するもので、上記カバー板3には補強芯材4を取付けるための貫通小孔3aが所定の間隔をおいて多数設けられている。その貫通小孔3aの配置位置は適宜であるが、図の場合は前記一対の取付金具30を上記カバー板3に取付けるための前記ボルト33・33間に上記貫通小孔3aを、それぞれ3つずつほぼ等間隔に設けた構成である。

【0015】

上記の構成において、トンネル覆工内面に耐火材を吹き付け施工するに当たっては、掘削したトンネルの内面に順にセグメント1を付設し、隣り合うセグメントをボルト21・ナット22等の連結具2で連結して行く。それと同時に、或いは上記セグメントの連結作業が所定長もしくはトンネル全長にわたって終了したところで、セグメント1の凹部10をカバー板3で順次閉塞して行く。その場合、上記カバー板3には予め工場等で前記の貫通小孔3aを所定の位置に所定の間隔をおいて複数形成しておくと、現場での孔開け作業やそのための墨出し作業等が不要となる。

【0016】

そして、上記セグメント1の凹部10がカバー板3で閉塞されたところで、そのカバー板3の内面を含むセグメント1の内面にラス網等の補強芯材4を順次敷設して行き、その補強芯材4に所要箇所をボルト・ナット等の固着具で上記カバー板3の貫通小孔3aおよび必要に応じてセグメント1の内面に取付け支持させる。図の場合は1つのセグメント1に対して、トンネル軸方向のほぼ中央部でセグメント1に直接取付ると共に、その両側のカバー板3の各々1箇所で貫通小孔3aに固着具で取付けた構成である。

【0017】

上記補強芯材4をセグメント1に直接取付ける場合の手段は適宜であるが、本実施形態においてはセグメント1のトンネル軸方向ほぼ中央部の鋼板部分1aに打設または溶接等で固着したスタッドボルト41と、そのスタッドボルト41にねじ込んだナット42とで取付けている。また上記補強芯材4を貫通小孔3aに取付けるための固着具6としては、上記カバー板3の内面側(トンネル空間側)から上記貫通小孔3aに抜け止め係止可能な固着具を用いるとよく、本実施形態においては、図3に示すようにハンガーボルト61とそれに螺合する蝶ナット62とが用いられている。

【0018】

本発明に使用するカバー板は、耐火性能に悪影響を及ぼさないよう不燃性であることが望ましく、施工性を考慮すれば、繊維強化セメント板やけい酸カルシウム板等の窯業系ボードが好適である。特に、曲げ強度30N/mm2以上、曲げ動弾性係数10〜15kN/mm2程度の高じん性ボードを用いると、トンネル覆工内面の曲面に沿って、セグメントの凹部の閉塞を好適に行うことができる。このような高じん性ボードは、例えば、マトリックス原料としてセメントを、繊維原料としてセルロースパルプおよびビニロン繊維を使用し、湿式混合して抄造し加圧成形後養生硬化することにより製造することができる。カバー板として窯業系ボードを用いる場合、その厚さは3〜8mmが好適である。厚さが3mmを下回ると、施工に際して割れが発生しやくすなり、一方8mmを上回ると、トンネル覆工内面の曲面に沿った施工が行いにくくなるからである。カバー板に貫通小孔を設ける方法は、繊維強化セメント板やけい酸カルシウム板等の有孔板を製造するための公知の方法を用いればよい。

【0019】

上記固着具6で補強芯材4をカバー板3に取付けるに当たっては、図4(a)に示すようにハンガーボルト61のL字形に屈曲した基部61aをカバー板3の内面側から上記貫通小孔3a内に挿入すると共に、上記基部61aと反対側の雄ねじ部61bに蝶ナット62をねじ込んで、その蝶ナット62と上記L字形基部61aとの間に上記カバー板3と補強芯材4とを挟んで締め付け固定すればよい。

【0020】

なお、上記補強芯材4の上記セグメント1やカバー板3に対する取付部分は、図示例のようにセグメント側に突出させて、それ以外の部分は上記セグメント1やカバー板3に対して所定の間隔をおいて離間配置するとよく、上記のようにセグメント側に突出する取付部分の形成は、工場等で予め形成してもよく、或いは現場で形成するようにしてもよい。また上記取付部分を突出させるか否かに拘わらず、上記補強芯材4の上記セグメント1やカバー板3に対する取付位置は、後述する耐火材を吹き付け施工する際の施工性や施工後の強度等を勘案して適宜設定すればよく、又その取付位置に応じて上記貫通小孔3aの配置位置を決定すればよい。

【0021】

さらに上記の取付位置が多少変動しても上記補強芯材4をカバー板3に良好に取付け支持させることができるように、前記複数個の貫通小孔3aの配置間隔(配置ピッチ)等を設定すればよい。それによって、例えばトンネルの軸線がカーブした箇所や他の理由で補強芯材4の取付位置が変動したり変更したい場合にも上記複数個の貫通小孔3aのいずれかに適宜選択的に変更することによって、上記補強芯材4を容易に且つ安定性よく取付け支持させることができる。また例えば上記補強芯材4として各種のラス網を用いる場合、それらはメーカー毎に固定方法が異なるが、いずれの場合にも適応可能である。

【0022】

上記のようにして凹部10を覆うカバー板3を含めてトンネル覆工内面を構成するセグメント1の内面に補強芯材4を敷設して固着具6で取付け支持させたところで、図3および図4(b)に示すように補強芯材4を埋設するようにして上記セグメント1の内面に耐火材5を吹き付け施工するもので、そのとき上記補強芯材4は上記のように安定性よく取付け支持されているので、上記耐火材5の吹き付け圧力等で上記補強芯材4がずれたり浮き上がることなく円滑に施工できると共に、施工後は上記耐火材5のセグメント1およびカバー板3との直接的な接合力と相まって上記補強芯材4による補強効果と、補強芯材4を介した支持力とによって上記耐火材5を強固に且つ安定性よく施工できるものである。

【0023】

なお、本発明において、吹き付け施工する耐火材は、所定の耐火性能を得られるものであれば特に限定されるものではい。また吹き付け施工方法としては、トンネル内での施工ということを考慮すれば、発塵の少ない湿式法が好適である。その湿式法による耐火材の吹き付け施工の例として、原料としてセメントおよび繊維(ガラス繊維、ロックウール、セルロースパルプ、合成有機繊維)を使用し、必要に応じて充填材(炭酸カルシウム粉末、ウォラストナイト粉末(または針状粉末)、水酸化アルミニウム粉末等)を原料として併用し、これらの原料を湿式混合し、吹き付けガンを介して吹き付け施工する方法を挙げることができる。

【0024】

上記のようにして吹き付け施工した耐火材5の表面は、必要に応じて適宜コテ等で平滑に均すようにしてもよく、また必要に応じて耐火材5の表面に内装板7を取付けるようにしてもよい。その場合、上記補強芯材4を取付けるためのボルト・ナット等の固着具を利用して取付けると、別途内装板を取付けるための固着具が不要となり構造簡単に取り付けることができる。図5はその一例を示すもので、本例はパネル7aに複数の内装タイル7bが接着されたタイルパネル式の内装板7を取り付けるに際し、該パネル7aの4隅に位置する内装タイル7bに形成されたスリット7cに、取付金具71の折曲片71b等を挿し込み、前記ハンガーボルト61の雄ねじ部61bを耐火材5の表面よりもトンネル内空側に延長突出させ、その延長突出させた雄ねじ部61bを、取付金具71の取付基部71aに形成した取付孔(不図示)に挿通して、その先端にナット72をねじ込んで締め付け固定した構成である。

【0025】

なお前記のように必要に応じてセグメント1の内面の鋼板部分1aにスタッドボルト41とナット42とで補強芯材4を直接取付ける場合には、例えば上記ハンガーボルト61と同様に、スタッドボルト41のセグメント1と反対側の端部を耐火材5の表面よりもトンネル内空側に延長突出させ、その突出部に上記と同様の取付金具71を取付けて、その取付金具71により上記と同様の要領で内装板7を取付ければよい。

【0026】

前記のように補強芯材4を貫通小孔3aに取付けるための固着具6として、前記ハンガーボルト61のようにカバー板3の内面側(トンネル空間側)から上記貫通小孔3aに抜け止め係止可能な固着具を用いると、前記の凹部10側に作業者の手や工具を挿入できない場合にも、補強芯材4の取付けが可能となる。また上記ハンガーボルト61にねじ込むナットとして前記のような蝶ナット62を用いると工具等を用いることなく素手でも取付けることができる。また上記蝶ナット62は前記図4(b)のように耐火材5中に埋設されると、回動不能となって緩みが生じるのを良好に防止できる利点もある。

【0027】

ただし、上記貫通小孔3aに抜け止め係止可能な固着具6としては、上記のようなハンガーボルト61に限らず、ブラインドプラグやブラインドボルト、その他各種のワンサイドボルト等を用いることもできる。また上記カバー板3の各貫通小孔3aの凹部10側の面に予めナットを接着または溶接等で固着しておくか、上記各貫通小孔3aに雌ねじを形成しておけば、それらにボルト特に蝶ボルトを螺合するだけで補強芯材4をカバー板3に取付けることができる。さらに上記カバー板3として不燃性ボードを用いると出火時の耐久性がよく、特に高じん性の不燃性ボードを用いると、トンネルの曲面に沿って湾曲させたときに、その曲面によく馴染むので、ひび割れ等が生じることなく良好に施工できる等の利点がある。

【0028】

また上記実施形態は、トンネル覆工用セグメントとしてダクタイルセグメントを用い、そのセグメント接続用凹溝等の凹部10をカバー板3で閉塞する場合を例示したが、例えばトンネル内の換気用の空気孔やその他の凹部がセグメント内面側にあるものにも適用できる。特に上記凹部が比較的大きくて耐火材を吹き付け施工するのに支障がある場合には、それらもカバー板3で閉塞するのが望ましい。さらにダクタイルセグメントに限らず例えば図6に示すような鋼製セグメントにも適用できる。

【0029】

図7は上記図6に示す円弧状の鋼製セグメント1で形成されたトンネル覆工内面に耐火材を吹き付け施工する状態の一例を示すもので、上記セグメント1は、図6および図7に示すようにトンネル周方向に延びる桁材11と、周方向に隣接するセグメント同士の接続面となる継手板12等よりなり、上記桁材11のトンネル軸方向両端部のセグメント内面側への折返部11a・11a間に、それとほぼ平行に中央湾曲板13が設けられ、その中央湾曲板13と上記折返部11a・11aとの間に開口凹部10が設けられている。図中、14は補強リブ、15はその補強リブ14および上記中央湾曲板13と上記桁材11の外周面との間に放射方向に介在させた補強板である。

【0030】

そして上記凹部10を覆うようにして上記セグメント1の内周面ほぼ全面に前記実施形態と同様のカバー板3を配置して適宜の手段で固定するもので、図の場合はカバー板3の端部は前記と同様の要領で断面L字形の取付金具30等を介して継手板12等に固定すると共に、カバー板3の中央部は断面Z字形の取付金具35等を介して補強リブ14等に固定けた構成である。なお、上記取付金具35は、前記取付金具30と同様に、一端側はセグメント1の鋼板部分(図の場合は継手板12)に打設または溶接等で固着したスタッドボルト31と、そのスタッドボルト31にねじ込んだナット32とでセグメント1に取付けられ、他端側は通常のボルト33とクリップナット34とでカバー板3に固定されている。そして、上記カバー板3の内面に前記と同様の補強芯材4を配置して、上記カバー板3に所定の間隔をおいて複数設けた貫通小孔3aに、前記と同様の固着具6を介して取付け支持させると共に、上記カバー板3の内面に上記補強芯材4を埋め込むようにして耐火材5を吹き付け施工した構成である。

【0031】

上記のように構成することによって鋼製セグメントを用いたトンネル覆工内面にも前記のダクタイルセグメントを用いたトンネル覆工内面と同様に耐火材5を容易・迅速に吹き付け施工することができる。さらに上記のダクタイルセグメントやな鋼製セグメントに限らず、それ以外のセグメントを用いたトンネル覆工内面にも適用可能であり、特にセグメント内周面に比較的大きな凹部を有する場合にも耐火材を現場で容易・迅速に吹き付け施工できるものである。

【産業上の利用可能性】

【0032】

以上のように本発明によるトンネル覆工内面への耐火材吹き付け施工方法によれば、トンネル覆工内面を構成するトンネル覆工用セグメントの内面に比較的大きな凹部を有する場合にあっても、耐火材の吹き付け施工を、容易・迅速に且つ安定性よく行うことができるもので、耐火性能がよく、しかも施工が容易な耐火処理が求められている最近の道路トンネルや鉄道トンネルにおける耐火処理工事に有効に適用可能である。

【図面の簡単な説明】

【0033】

【図1】(a)は本発明による耐火材吹き付け施工方法を適用したトンネル覆工内面の横断平面図、(b)はその内面図、(c)は(b)におけるc−c断面図。

【図2】(a)および(b)はそれぞれ図1(a)および(b)の一部の拡大図。

【図3】耐火材を吹き付け施工した状態のトンネル覆工内面の一部の拡大横断平面図。

【図4】(a)は補強芯材のカバー板に対する取付部の拡大図、(b)は耐火材を吹き付け施工した状態の同上図。

【図5】耐火材を吹き付け施工した状態のトンネル覆工内面の一部の拡大横断平面図。

【図6】鋼製セグメントの一例を示す斜視図。

【図7】上記鋼製セグメントで形成されたトンネル覆工内面に耐火材を吹き付け施工する状態の一例を示す断面図。

【符号の説明】

【0034】

T トンネル

1 セグメント

1a 鋼板部分

1b コンクリート部分

10 凹部

2 連結具

21 ボルト

22 ナット

3 カバー板

3a 貫通小孔

30 連結金具

31 スタッドボルト

32、34 ナット

33 ボルト

4 補強芯材

5 耐火材

6 固着具

61 ハンガーボルト

62 蝶ナット

7 内装板

【技術分野】

【0001】

本発明は、例えば道路トンネルや鉄道トンネル等のトンネル覆工内面への耐火材吹き付け施工方法に関する。更に詳しくは、掘削したトンネル内面にダクタイルセグメントや鋼製セグメント(スチールセグメント)等の覆工用セグメントを付設して形成したトンネル覆工内面への耐火材吹き付け施工方法に関するものである。

【背景技術】

【0002】

従来、例えば道路トンネルや鉄道トンネル等において、掘削したトンネル内面にダクタイルセグメントや鋼製セグメント等のトンネル覆工用セグメントを、トンネル軸方向および周方向に並べて付設することによってトンネル覆工を施し、そのトンネル覆工内面に耐火材を吹き付け施工するようにしたものは知られている(例えば下記特許文献1参照)。

【0003】

ところが、上記のような覆工用セグメントには、隣り合うセグメント同士をボルト・ナット等の連結具で接続するための凹部や、トンネル内の換気用凹部等の比較的開口面積の大きい凹部が設けられるのが一般的であり、そのような凹部を有するトンネル覆工内面に耐火材を吹き付け施工するには、上記凹部を何らかの手段で塞ぐ必要がある。

【0004】

また上記のようなトンネル覆工内面に耐火材を吹き付け施工する場合には、通常上記覆工内面に予めラス網等の補強芯材を敷設し、その補強芯材を埋設するようにして耐火材をトンネル覆工内面に吹き付け施工するもので、その場合、上記の補強芯材も何らかの手段で上記の凹部を塞ぐ部材等に取付け支持させなければならない。

【0005】

そこで、上記特許文献1においては、上記のような凹部を塞ぐセメント板等のカバー板を取付金具を介して取付け、その取付金具の上記カバー板から突出した端部に補強芯材を取付け支持させるようにしているが、その取付金具の配置位置が限られ、しかも取付箇所が少ないので、上記補強芯材の取付強度が必ずしも充分ではなく、その結果、上記補強芯材を埋設するようにして吹き付け施工される耐火材を安定性よく且つ強固に施工することができない等の問題があった。

【0006】

【特許文献1】特開2005−98092号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記の問題点に鑑みて提案されたもので、トンネル覆工用セグメントに形成された凹部をカバー板で閉塞し、そのカバー板を含むトンネル覆工内面に補強芯材を敷設すると共に、その補強芯材を埋設するようして吹き付け施工される耐火材にあっても安定性よく且つ強固に施工することのできるトンネル覆工内面への耐火材吹き付け施工方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するために本発明によるトンネル覆工内面への耐火材吹き付け施工方法は以下の構成としたものである。すなわち、掘削したトンネル内面に覆工用セグメントを付設して形成してなるトンネル覆工内面に耐火材を吹き付け施工するに当たり、上記覆工用セグメントの内面に形成されている凹部を、補強芯材取付用の貫通小孔を所定の間隔をおいて複数設けた不燃性のカバー板で閉塞し、次いで上記カバー板の表面を含むトンネル覆工内面にラス網等の補強芯材を配設して該補強芯材を上記複数個の貫通小孔のいずれかに選択的に固着具を介して取付け支持し、次いで上記カバー板の表面を含むトンネル覆工内面に上記補強芯材を埋め込むようにして耐火材を吹き付け施工することを特徴とする。

【発明の効果】

【0009】

上記のように補強芯材取付用の貫通小孔を所定の間隔をおいて複数設けたカバー板でセグメントの接続用凹溝等の凹部を閉塞することによって該カバー板の貫通小孔を選択的に利用して、そのカバー板の表面を含むトンネル覆工内面に、ラス網等の補強芯材を所定のピッチで安定性よく取付け支持させることが可能となる。それによって、上記補強芯材を埋設するようにして耐火材を、上記カバー板の表面を含むトンネル覆工内面に良好に吹き付け施工できると共に、施工後は上記補強芯材によって耐火材を安定性よく且つ強固に補強および支持させることができる。また上記カバー板の貫通小孔は例えば工場等で予め形成してから現場に持ち込むことができるので、現場での孔開け加工や、そのための墨出し等が不要となり、容易・安価に施工できる。またカバー板は不燃性であることが望ましく、特に高じん性の不燃性ボードを用いると、トンネル覆工内面の曲面に沿って、セグメントの凹部の閉塞を好適に行うことができる。

【0010】

なお、上記の固着具としては、例えばハンガーボルトのようにカバー板の表面側から貫通小孔に抜け止め係止可能な固着具を用いるとよく、そのハンガーボルトを上記複数個の貫通小孔のいずれかに選択的に抜け止め係止すると共に、そのハンガーボルトに蝶ナット等をねじ込んで上記補強芯材を上記カバー板に取付ければ、工具等を用いることなく簡単・確実に取付け支持させることができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明によるトンネル覆工内面への耐火材吹き付け施工方法を図に示す実施形態に基づいて具体的に説明する。図1(a)は本発明による耐火材吹き付け施工方法を適用したトンネル覆工内面の横断平面図、同図(b)はその内面図、同図(c)は(b)におけるc−c断面図、図2(a)および(b)はそれぞれ図1(a)および(b)の一部の拡大図、図3は耐火材を吹き付け施工した状態のトンネル覆工内面の一部の拡大横断平面図である。

【0012】

本実施形態は、掘削したトンネルTの内面にトンネル覆工用セグメント1としてダクタイルセグメントをトンネル軸方向(図1(a)で左右方向)およびトンネル周方向(図1(b)および(c)で上下方向)に並べて形成したトンネル覆工内面に適用したもので、上記各セグメント1は鋼板部分1aとコンクリート部分1bとで構成され、各セグメント1の軸方向両端部にはセグメント接続用の凹部10が周方向に複数個設けられている。そして上記軸方向に隣り合うセグメント1・1の各凹部10の外側面10aを互いに突き合わせてボルト21・ナット22等の連結具2で接続した構成である。なお上記セグメント1は周方向にも複数個に分割され、その周方向に隣り合うセグメント同士もボルト・ナット等の連結具で接続されているが図には省略した。

【0013】

上記各セグメント1の各凹部10は、その開口部に取付けた不燃性ボード等のカバー板3で閉塞され、そのカバー板3の取付手段は適宜であるが、本実施形態においては図3に示すように断面略L字形の一対の取付金具30等を介して取付けられている。その各取付金具30の一端は、セグメント1の鋼板部分1aに打設または溶接等で固着したスタッドボルト31と、そのスタッドボルト31にねじ込んだナット32とでセグメント1に取付けられ、他端は通常のボルト33とナット(図の場合はクリップを一体的に設けたクリップナット)34とでカバー板3の端部に取付けられている。

【0014】

上記カバー板3の内面を含むトンネル覆工内面、すなわち上記セグメント1の内面には、図3に示すように耐火材5を吹き付け施工し、その耐火材5内にはラス網等の補強芯材4を埋設するもので、上記カバー板3には補強芯材4を取付けるための貫通小孔3aが所定の間隔をおいて多数設けられている。その貫通小孔3aの配置位置は適宜であるが、図の場合は前記一対の取付金具30を上記カバー板3に取付けるための前記ボルト33・33間に上記貫通小孔3aを、それぞれ3つずつほぼ等間隔に設けた構成である。

【0015】

上記の構成において、トンネル覆工内面に耐火材を吹き付け施工するに当たっては、掘削したトンネルの内面に順にセグメント1を付設し、隣り合うセグメントをボルト21・ナット22等の連結具2で連結して行く。それと同時に、或いは上記セグメントの連結作業が所定長もしくはトンネル全長にわたって終了したところで、セグメント1の凹部10をカバー板3で順次閉塞して行く。その場合、上記カバー板3には予め工場等で前記の貫通小孔3aを所定の位置に所定の間隔をおいて複数形成しておくと、現場での孔開け作業やそのための墨出し作業等が不要となる。

【0016】

そして、上記セグメント1の凹部10がカバー板3で閉塞されたところで、そのカバー板3の内面を含むセグメント1の内面にラス網等の補強芯材4を順次敷設して行き、その補強芯材4に所要箇所をボルト・ナット等の固着具で上記カバー板3の貫通小孔3aおよび必要に応じてセグメント1の内面に取付け支持させる。図の場合は1つのセグメント1に対して、トンネル軸方向のほぼ中央部でセグメント1に直接取付ると共に、その両側のカバー板3の各々1箇所で貫通小孔3aに固着具で取付けた構成である。

【0017】

上記補強芯材4をセグメント1に直接取付ける場合の手段は適宜であるが、本実施形態においてはセグメント1のトンネル軸方向ほぼ中央部の鋼板部分1aに打設または溶接等で固着したスタッドボルト41と、そのスタッドボルト41にねじ込んだナット42とで取付けている。また上記補強芯材4を貫通小孔3aに取付けるための固着具6としては、上記カバー板3の内面側(トンネル空間側)から上記貫通小孔3aに抜け止め係止可能な固着具を用いるとよく、本実施形態においては、図3に示すようにハンガーボルト61とそれに螺合する蝶ナット62とが用いられている。

【0018】

本発明に使用するカバー板は、耐火性能に悪影響を及ぼさないよう不燃性であることが望ましく、施工性を考慮すれば、繊維強化セメント板やけい酸カルシウム板等の窯業系ボードが好適である。特に、曲げ強度30N/mm2以上、曲げ動弾性係数10〜15kN/mm2程度の高じん性ボードを用いると、トンネル覆工内面の曲面に沿って、セグメントの凹部の閉塞を好適に行うことができる。このような高じん性ボードは、例えば、マトリックス原料としてセメントを、繊維原料としてセルロースパルプおよびビニロン繊維を使用し、湿式混合して抄造し加圧成形後養生硬化することにより製造することができる。カバー板として窯業系ボードを用いる場合、その厚さは3〜8mmが好適である。厚さが3mmを下回ると、施工に際して割れが発生しやくすなり、一方8mmを上回ると、トンネル覆工内面の曲面に沿った施工が行いにくくなるからである。カバー板に貫通小孔を設ける方法は、繊維強化セメント板やけい酸カルシウム板等の有孔板を製造するための公知の方法を用いればよい。

【0019】

上記固着具6で補強芯材4をカバー板3に取付けるに当たっては、図4(a)に示すようにハンガーボルト61のL字形に屈曲した基部61aをカバー板3の内面側から上記貫通小孔3a内に挿入すると共に、上記基部61aと反対側の雄ねじ部61bに蝶ナット62をねじ込んで、その蝶ナット62と上記L字形基部61aとの間に上記カバー板3と補強芯材4とを挟んで締め付け固定すればよい。

【0020】

なお、上記補強芯材4の上記セグメント1やカバー板3に対する取付部分は、図示例のようにセグメント側に突出させて、それ以外の部分は上記セグメント1やカバー板3に対して所定の間隔をおいて離間配置するとよく、上記のようにセグメント側に突出する取付部分の形成は、工場等で予め形成してもよく、或いは現場で形成するようにしてもよい。また上記取付部分を突出させるか否かに拘わらず、上記補強芯材4の上記セグメント1やカバー板3に対する取付位置は、後述する耐火材を吹き付け施工する際の施工性や施工後の強度等を勘案して適宜設定すればよく、又その取付位置に応じて上記貫通小孔3aの配置位置を決定すればよい。

【0021】

さらに上記の取付位置が多少変動しても上記補強芯材4をカバー板3に良好に取付け支持させることができるように、前記複数個の貫通小孔3aの配置間隔(配置ピッチ)等を設定すればよい。それによって、例えばトンネルの軸線がカーブした箇所や他の理由で補強芯材4の取付位置が変動したり変更したい場合にも上記複数個の貫通小孔3aのいずれかに適宜選択的に変更することによって、上記補強芯材4を容易に且つ安定性よく取付け支持させることができる。また例えば上記補強芯材4として各種のラス網を用いる場合、それらはメーカー毎に固定方法が異なるが、いずれの場合にも適応可能である。

【0022】

上記のようにして凹部10を覆うカバー板3を含めてトンネル覆工内面を構成するセグメント1の内面に補強芯材4を敷設して固着具6で取付け支持させたところで、図3および図4(b)に示すように補強芯材4を埋設するようにして上記セグメント1の内面に耐火材5を吹き付け施工するもので、そのとき上記補強芯材4は上記のように安定性よく取付け支持されているので、上記耐火材5の吹き付け圧力等で上記補強芯材4がずれたり浮き上がることなく円滑に施工できると共に、施工後は上記耐火材5のセグメント1およびカバー板3との直接的な接合力と相まって上記補強芯材4による補強効果と、補強芯材4を介した支持力とによって上記耐火材5を強固に且つ安定性よく施工できるものである。

【0023】

なお、本発明において、吹き付け施工する耐火材は、所定の耐火性能を得られるものであれば特に限定されるものではい。また吹き付け施工方法としては、トンネル内での施工ということを考慮すれば、発塵の少ない湿式法が好適である。その湿式法による耐火材の吹き付け施工の例として、原料としてセメントおよび繊維(ガラス繊維、ロックウール、セルロースパルプ、合成有機繊維)を使用し、必要に応じて充填材(炭酸カルシウム粉末、ウォラストナイト粉末(または針状粉末)、水酸化アルミニウム粉末等)を原料として併用し、これらの原料を湿式混合し、吹き付けガンを介して吹き付け施工する方法を挙げることができる。

【0024】

上記のようにして吹き付け施工した耐火材5の表面は、必要に応じて適宜コテ等で平滑に均すようにしてもよく、また必要に応じて耐火材5の表面に内装板7を取付けるようにしてもよい。その場合、上記補強芯材4を取付けるためのボルト・ナット等の固着具を利用して取付けると、別途内装板を取付けるための固着具が不要となり構造簡単に取り付けることができる。図5はその一例を示すもので、本例はパネル7aに複数の内装タイル7bが接着されたタイルパネル式の内装板7を取り付けるに際し、該パネル7aの4隅に位置する内装タイル7bに形成されたスリット7cに、取付金具71の折曲片71b等を挿し込み、前記ハンガーボルト61の雄ねじ部61bを耐火材5の表面よりもトンネル内空側に延長突出させ、その延長突出させた雄ねじ部61bを、取付金具71の取付基部71aに形成した取付孔(不図示)に挿通して、その先端にナット72をねじ込んで締め付け固定した構成である。

【0025】

なお前記のように必要に応じてセグメント1の内面の鋼板部分1aにスタッドボルト41とナット42とで補強芯材4を直接取付ける場合には、例えば上記ハンガーボルト61と同様に、スタッドボルト41のセグメント1と反対側の端部を耐火材5の表面よりもトンネル内空側に延長突出させ、その突出部に上記と同様の取付金具71を取付けて、その取付金具71により上記と同様の要領で内装板7を取付ければよい。

【0026】

前記のように補強芯材4を貫通小孔3aに取付けるための固着具6として、前記ハンガーボルト61のようにカバー板3の内面側(トンネル空間側)から上記貫通小孔3aに抜け止め係止可能な固着具を用いると、前記の凹部10側に作業者の手や工具を挿入できない場合にも、補強芯材4の取付けが可能となる。また上記ハンガーボルト61にねじ込むナットとして前記のような蝶ナット62を用いると工具等を用いることなく素手でも取付けることができる。また上記蝶ナット62は前記図4(b)のように耐火材5中に埋設されると、回動不能となって緩みが生じるのを良好に防止できる利点もある。

【0027】

ただし、上記貫通小孔3aに抜け止め係止可能な固着具6としては、上記のようなハンガーボルト61に限らず、ブラインドプラグやブラインドボルト、その他各種のワンサイドボルト等を用いることもできる。また上記カバー板3の各貫通小孔3aの凹部10側の面に予めナットを接着または溶接等で固着しておくか、上記各貫通小孔3aに雌ねじを形成しておけば、それらにボルト特に蝶ボルトを螺合するだけで補強芯材4をカバー板3に取付けることができる。さらに上記カバー板3として不燃性ボードを用いると出火時の耐久性がよく、特に高じん性の不燃性ボードを用いると、トンネルの曲面に沿って湾曲させたときに、その曲面によく馴染むので、ひび割れ等が生じることなく良好に施工できる等の利点がある。

【0028】

また上記実施形態は、トンネル覆工用セグメントとしてダクタイルセグメントを用い、そのセグメント接続用凹溝等の凹部10をカバー板3で閉塞する場合を例示したが、例えばトンネル内の換気用の空気孔やその他の凹部がセグメント内面側にあるものにも適用できる。特に上記凹部が比較的大きくて耐火材を吹き付け施工するのに支障がある場合には、それらもカバー板3で閉塞するのが望ましい。さらにダクタイルセグメントに限らず例えば図6に示すような鋼製セグメントにも適用できる。

【0029】

図7は上記図6に示す円弧状の鋼製セグメント1で形成されたトンネル覆工内面に耐火材を吹き付け施工する状態の一例を示すもので、上記セグメント1は、図6および図7に示すようにトンネル周方向に延びる桁材11と、周方向に隣接するセグメント同士の接続面となる継手板12等よりなり、上記桁材11のトンネル軸方向両端部のセグメント内面側への折返部11a・11a間に、それとほぼ平行に中央湾曲板13が設けられ、その中央湾曲板13と上記折返部11a・11aとの間に開口凹部10が設けられている。図中、14は補強リブ、15はその補強リブ14および上記中央湾曲板13と上記桁材11の外周面との間に放射方向に介在させた補強板である。

【0030】

そして上記凹部10を覆うようにして上記セグメント1の内周面ほぼ全面に前記実施形態と同様のカバー板3を配置して適宜の手段で固定するもので、図の場合はカバー板3の端部は前記と同様の要領で断面L字形の取付金具30等を介して継手板12等に固定すると共に、カバー板3の中央部は断面Z字形の取付金具35等を介して補強リブ14等に固定けた構成である。なお、上記取付金具35は、前記取付金具30と同様に、一端側はセグメント1の鋼板部分(図の場合は継手板12)に打設または溶接等で固着したスタッドボルト31と、そのスタッドボルト31にねじ込んだナット32とでセグメント1に取付けられ、他端側は通常のボルト33とクリップナット34とでカバー板3に固定されている。そして、上記カバー板3の内面に前記と同様の補強芯材4を配置して、上記カバー板3に所定の間隔をおいて複数設けた貫通小孔3aに、前記と同様の固着具6を介して取付け支持させると共に、上記カバー板3の内面に上記補強芯材4を埋め込むようにして耐火材5を吹き付け施工した構成である。

【0031】

上記のように構成することによって鋼製セグメントを用いたトンネル覆工内面にも前記のダクタイルセグメントを用いたトンネル覆工内面と同様に耐火材5を容易・迅速に吹き付け施工することができる。さらに上記のダクタイルセグメントやな鋼製セグメントに限らず、それ以外のセグメントを用いたトンネル覆工内面にも適用可能であり、特にセグメント内周面に比較的大きな凹部を有する場合にも耐火材を現場で容易・迅速に吹き付け施工できるものである。

【産業上の利用可能性】

【0032】

以上のように本発明によるトンネル覆工内面への耐火材吹き付け施工方法によれば、トンネル覆工内面を構成するトンネル覆工用セグメントの内面に比較的大きな凹部を有する場合にあっても、耐火材の吹き付け施工を、容易・迅速に且つ安定性よく行うことができるもので、耐火性能がよく、しかも施工が容易な耐火処理が求められている最近の道路トンネルや鉄道トンネルにおける耐火処理工事に有効に適用可能である。

【図面の簡単な説明】

【0033】

【図1】(a)は本発明による耐火材吹き付け施工方法を適用したトンネル覆工内面の横断平面図、(b)はその内面図、(c)は(b)におけるc−c断面図。

【図2】(a)および(b)はそれぞれ図1(a)および(b)の一部の拡大図。

【図3】耐火材を吹き付け施工した状態のトンネル覆工内面の一部の拡大横断平面図。

【図4】(a)は補強芯材のカバー板に対する取付部の拡大図、(b)は耐火材を吹き付け施工した状態の同上図。

【図5】耐火材を吹き付け施工した状態のトンネル覆工内面の一部の拡大横断平面図。

【図6】鋼製セグメントの一例を示す斜視図。

【図7】上記鋼製セグメントで形成されたトンネル覆工内面に耐火材を吹き付け施工する状態の一例を示す断面図。

【符号の説明】

【0034】

T トンネル

1 セグメント

1a 鋼板部分

1b コンクリート部分

10 凹部

2 連結具

21 ボルト

22 ナット

3 カバー板

3a 貫通小孔

30 連結金具

31 スタッドボルト

32、34 ナット

33 ボルト

4 補強芯材

5 耐火材

6 固着具

61 ハンガーボルト

62 蝶ナット

7 内装板

【特許請求の範囲】

【請求項1】

掘削したトンネル内面に覆工用セグメントを付設して形成してなるトンネル覆工内面に耐火材を吹き付け施工するに当たり、上記覆工用セグメントの内面に形成されている凹部を、補強芯材取付用の貫通小孔を所定の間隔をおいて複数設けた不燃性のカバー板で閉塞し、次いで上記カバー板の表面を含むトンネル覆工内面に補強芯材を配設して該補強芯材を上記複数個の貫通小孔のいずれかに選択的に固着具を介して取付け支持し、次いで上記カバー板の表面を含むトンネル覆工内面に上記補強芯材を埋め込むようにして耐火材を吹き付け施工することを特徴とするトンネル覆工内面への耐火材吹き付け施工方法。

【請求項2】

上記固着具として上記カバー板の表面側から上記貫通小孔に抜け止め係止可能な固着具を用い、その固着具を上記複数個の貫通小孔のいずれかに選択的に抜け止め係止することによって上記補強芯材を上記カバー板に取付け支持させるようにした請求項1に記載のトンネル覆工内面への耐火材吹き付け施工方法。

【請求項3】

上記カバー板として高じん性の不燃性ボードを用いる請求項1または2に記載のトンネル覆工内面への耐火材吹き付け施工方法。

【請求項1】

掘削したトンネル内面に覆工用セグメントを付設して形成してなるトンネル覆工内面に耐火材を吹き付け施工するに当たり、上記覆工用セグメントの内面に形成されている凹部を、補強芯材取付用の貫通小孔を所定の間隔をおいて複数設けた不燃性のカバー板で閉塞し、次いで上記カバー板の表面を含むトンネル覆工内面に補強芯材を配設して該補強芯材を上記複数個の貫通小孔のいずれかに選択的に固着具を介して取付け支持し、次いで上記カバー板の表面を含むトンネル覆工内面に上記補強芯材を埋め込むようにして耐火材を吹き付け施工することを特徴とするトンネル覆工内面への耐火材吹き付け施工方法。

【請求項2】

上記固着具として上記カバー板の表面側から上記貫通小孔に抜け止め係止可能な固着具を用い、その固着具を上記複数個の貫通小孔のいずれかに選択的に抜け止め係止することによって上記補強芯材を上記カバー板に取付け支持させるようにした請求項1に記載のトンネル覆工内面への耐火材吹き付け施工方法。

【請求項3】

上記カバー板として高じん性の不燃性ボードを用いる請求項1または2に記載のトンネル覆工内面への耐火材吹き付け施工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−25143(P2008−25143A)

【公開日】平成20年2月7日(2008.2.7)

【国際特許分類】

【出願番号】特願2006−196610(P2006−196610)

【出願日】平成18年7月19日(2006.7.19)

【出願人】(000129758)株式会社ケー・エフ・シー (120)

【出願人】(000126609)株式会社エーアンドエーマテリアル (99)

【Fターム(参考)】

【公開日】平成20年2月7日(2008.2.7)

【国際特許分類】

【出願日】平成18年7月19日(2006.7.19)

【出願人】(000129758)株式会社ケー・エフ・シー (120)

【出願人】(000126609)株式会社エーアンドエーマテリアル (99)

【Fターム(参考)】

[ Back to top ]