トーションビーム式サスペンション

【課題】十分な耐久性を有すると共に、製造も容易なトーションビーム式サスペンションを得る。

【解決手段】左右のトレーリングアーム1,2と、左右のトレーリングアーム1,2を連結するトーションビーム4とを備える。トーションビーム4は、中空材から形成され、かつ、トーションビーム4の両端に筒部14,16を残してトーションビーム4の中程を径方向内側に潰して折り返した凹部12を断面形状が略V字状または略U字状に形成する。また、凹部12と筒部14,16とを断面形状が凹部12から筒部14,16に徐々に変化する徐変部18,20を介して接続し、少なくとも凹部12側の徐変部18,20の折返し箇所24外側を焼鈍した。トーションビーム4は、径方向内側に潰して先端開口側が開いた凹部12に成形してから、開口側を閉じ方向に成形した。

【解決手段】左右のトレーリングアーム1,2と、左右のトレーリングアーム1,2を連結するトーションビーム4とを備える。トーションビーム4は、中空材から形成され、かつ、トーションビーム4の両端に筒部14,16を残してトーションビーム4の中程を径方向内側に潰して折り返した凹部12を断面形状が略V字状または略U字状に形成する。また、凹部12と筒部14,16とを断面形状が凹部12から筒部14,16に徐々に変化する徐変部18,20を介して接続し、少なくとも凹部12側の徐変部18,20の折返し箇所24外側を焼鈍した。トーションビーム4は、径方向内側に潰して先端開口側が開いた凹部12に成形してから、開口側を閉じ方向に成形した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一端が車体に揺動可能に支持され他端に車輪を回転可能に支持する左右のトレーリングアームを連結するトーションビームを備えたトーションビーム式サスペンションに関する。

【背景技術】

【0002】

従来より、トーションビーム式サスペンションに用いられるトーションビームには、車両重量の増加や運動性能の向上にともなって、より一層の耐久性の向上が求められている。このようなものとして、特許文献1にあるように、高い強度の微量合金鋼や多相鋼からなるパイプから成形され、パイプを冷間成形加工によって、パイプの中央を二重壁のU字状断面に形成する。その後、パイプを焼きなまし処理を行い、次に、水中で焼き入れしてから、焼戻しする。更に、このパイプの表面をショットピーニングしてから、両端等を必要な形状に形成したものが提案されている。

【0003】

しかしながら、焼きなまし、焼き入れ、焼戻しの複数回の熱処理工程を実施しなければならない。しかも、焼入れ処理を施すために表面に酸化スケールが付着してしまい、ショットピーニング処理によってスケールを除去する工程を必要とするなど多くの工程を必要とし、高コスト、低生産性となる。また、焼入れ工程とショットピーニング工程では歪の発生が避けられず、寸法精度に優れた製品を作製することが困難であった。

【0004】

そこで、特許文献2にあるように、鋼板からトーションビームに応じたブランクを形成し、ブランクの両端を端末成形した後、ブランクをプレス成形によりパイプ状に成形すると共に、鋼板の突き合わせ箇所を溶接してパイプに形成し、その後、プレス成形によりパイプを径方向内側に潰して凹部を形成すると共に、ビードは凹部の外側に配置し、プレス成形後に焼鈍して、トーションビームを形成するものも提案されている。これにより、一般的なプレス成形等により容易に形成でき、熱処理工程を低減できるので製造が容易となる。

【0005】

しかし、トーションビームは形状が大きく、熱処理が焼鈍だけになったとしても、形状が大きなトーションビームを焼鈍できる大きさの炉が必要であり、大きな設備が必要であり、また、長い熱処理時間を必要とするという問題があった。

【0006】

そこで、更に、特許文献3にあるように、プレス成形によりパイプを径方向内側に潰した凹部を成形し断面形状を略V字状または略U字状に成形する際に、パイプを径方向内側に潰して先端開口側が開いた凹部を成形してから、凹部の先端開口側を閉じ方向に成形して略V字状または略U字状に成形することにより、残留応力の発生を低減して、熱処理を不要としたトーションビームも提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−123227号公報

【特許文献2】特開2007−69674号公報

【特許文献3】特開2007−237784号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、こうした特許文献3のものでは、トーションビームの断面形状が長手方向で変化する場合、例えば、トーションビームの両端に筒部を形成すると共に、トーションビームの中間に凹部を形成して、凹部と筒部とを断面形状が凹部から筒部に徐々に変化する徐変部を介して連接した場合、トーションビームがねじられると、徐変部の外側に亀裂が発生する場合があるという問題があった。

【0009】

本発明の課題は、十分な耐久性を有すると共に、製造も容易なトーションビーム式サスペンションを提供することにある。

【課題を解決するための手段】

【0010】

かかる課題を達成すべく、本発明は課題を解決するため次の手段を取った。即ち、

一端が車体に揺動可能に支持され他端に車輪を回転可能に支持する左右のトレーリングアームと、該左右のトレーリングアームを連結するトーションビームとを備えたトーションビーム式サスペンションにおいて、

前記トーションビームは、中空材から形成され、かつ、前記トーションビームの両端に筒部を残して前記トーションビームの中程を径方向内側に潰して折り返した凹部を断面形状が略V字状または略U字状に形成し、また、前記凹部と前記筒部とを断面形状が前記凹部から前記筒部に徐々に変化する徐変部を介して接続し、折返し箇所を焼鈍したことを特徴とするトーションビーム式サスペンションがそれである。

【0011】

コイルを前記折返し箇所外側に接近させて高周波加熱により前記焼鈍を行なうとよい。また、前記焼鈍は600℃から650℃の温度範囲であることが好ましい。更に、前記トーションビームは、プレス成形により前記中空材を径方向内側に潰して先端開口側が開いた前記凹部に成形してから、前記凹部の先端開口側を閉じ方向に成形して前記略V字状または前記略U字状に成形してもよい。少なくとも前記凹部側の前記徐変部の折返し箇所外側を焼鈍するとよい。

【発明の効果】

【0012】

本発明のトーションビーム式サスペンションは、折返し箇所を焼鈍すればよく、全体を焼鈍する必要がないので焼鈍作業が容易となり、十分な耐久性を有すると共に、製造も容易であるという効果を奏する。

【0013】

高周波加熱により焼鈍を行うと、部分的な焼鈍も容易である。また、焼鈍は600℃から650℃の温度範囲でよい。更に、開いた凹部を成形してから、凹部を閉じ方向に成形することにより、残留応力を低減できる。焼鈍は少なくとも凹部側の徐変部の折返し箇所外側に施すことにより、より焼鈍作業が容易になる。

【図面の簡単な説明】

【0014】

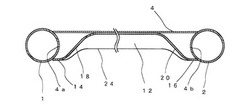

【図1】本発明の一実施形態としてのトーションビーム式サスペンションの斜視図である。

【図2】本実施形態のトーションビームの軸方向拡大断面図である。

【図3】本実施形態のトーションビームの製造工程を示す説明図である。

【図4】本実施形態のトーションビームの拡大正面図である。

【図5】本実施形態のトーションビームの拡大背面図である。

【図6】図4のAA拡大断面図である。

【図7】図4のBB拡大断面図である。

【図8】本実施形態の徐変部での焼鈍の拡大説明図である。

【発明を実施するための形態】

【0015】

以下本発明を実施するための形態を図面に基づいて詳細に説明する。図1に示すように、1は左のトレーリングアームで、トレーリングアーム1は、本実施形態では、断面円形の中空材を曲げ加工して形成されている。左のトレーリングアーム1と、これと左右対称の右のトレーリングアーム2とがトーションビーム4により連結されている。

【0016】

両トレーリングアーム1,2は、左右対称であるので、本実施形態では、以下、左のトレーリングアーム1を中心に説明する。尚、両トレーリングアーム1,2は、パイプから形成する場合に限らず、断面コ字状の二つの部材を突き合わせた最中構造等であってもよい。

【0017】

左のトレーリングアーム1の一端には、カラー6が溶接により固定されている。カラー6を介して、図示しない車体に左のトレーリングアーム1が揺動可能に支持される。また、トレーリングアーム1の他端側外周には、キャリア8が溶接により固着されている。キャリア8は、断面コ字状に折り曲げ形成されて、車輪を回転可能に支持する図示しないスピンドルを取り付けるための嵌合孔10がキャリア8に形成されている。また、トレーリングアーム1とトーションビーム4とに跨ってばね座部材11が溶接により取り付けられている。

【0018】

トーションビーム4は、図2に示すように、中空材から形成されており、トーションビーム4の両端は、左右トレーリングアーム1,2の外周形状に応じた切欠4a,4bが形成されている。この切欠4a,4bが左右トレーリングアーム1,2の中間の外周に接触されて、その周囲が溶接されている。

【0019】

トーションビーム4には、材料として加熱硬化用熱延鋼板が用いられており、加熱硬化用熱延鋼板は、本実施形態では、フェライトおよびベイナイトからなる組織を有する。トーションビーム4の軸方向の中間は、その外周が内側に窪まされて、凹部12が形成されている。

【0020】

凹部12は内壁面が互いに接触するように窪まされて、二重壁が断面略V字状または断面略U字状に形成されている。尚、本実施形態では、車体の上方に向かって凹部12が窪まされ、下方に凹部12が開口しているが、これに限らず、車体の後方に向かって凹部12が窪まされ、前方に凹部12が開口するように形成してもよい。

【0021】

加熱硬化用熱延鋼板から際には、まず、ロール状に巻かれた加熱硬化用熱延鋼板から、図3(1)に示すように、長方形状の鋼板ブランク21を切り取る。この鋼板ブランク21の形状は、トーションビーム4を平板状に展開した形状に応じている。

【0022】

次に、図3(2)に示すように、鋼板ブランク21の長手方向両端を切り欠いて、切欠21a,21bを形成する。この切欠21a,21bの形状は、トーションビーム4の両端の切欠4a,4bに応じており、トーションビーム4を平板状に展開した形状と同じ形状に形成され、次の成形工程により中空材に成形された際に、切欠21a,21bがトーションビーム4の切欠4a,4bとなる。切欠4a,4bは必要に応じて形成すればよい。

【0023】

続いて、図3(3)に示すように、成形工程により、鋼板ブランク21をプレス成形により中空材に形成する。プレス成形では、まず、鋼板ブランク21をプレス成形によりU字状に成形し、その後、O字状に鋼板ブランク21の軸方向に沿った両端を突き合わせる。

【0024】

そして、図3(4)に示すように、溶接工程により、この突き合わせ箇所をレーザ溶接又はプラズマ溶接等の溶接で、軸方向に沿った直線状のビード22を有する中空材23を形成する。尚、本実施形態では、鋼板ブランク21から中空材に形成する場合を例としたが、継ぎ目なしパイプ等を用いても、同様に実施可能である。

【0025】

そして、図3(5)に示すように、潰し成形工程により、プレス加工によって中空材23の軸方向の中間を中空材23の径方向内側に潰して、凹部12を形成する。その際、溶接によるビード22は、凹部12の外側となるように配置されて、プレス加工される。凹部12は、図6に示すように、内壁面が反対側の内壁面に接触するように窪まされて、二重壁が断面略U字状に形成される。

【0026】

また、中空材23の両端は断面円形あるいは楕円等の形状の筒部14,16に形成する。中間の凹部12と両端の筒部14,16との間は、図7に示すように、凹部12から筒部14,16に徐々に変化する徐変部18,20が形成されている。

【0027】

徐変部18,20は、内壁面が反対側の内壁面に接触している凹部12の状態から、両端の筒部14,16に向かって、両内壁面の間の隙間が徐々に大きくなる。徐変部18,20では、図5に示すように、車両前後方向の幅が若干大きくなる。

【0028】

潰し成形工程は、潰し工程と成形工程とからなり、図8に二点鎖線で示すように、まず、潰し工程において、中空材23を径方向内側に潰して、内壁面が反対側の内壁面に接触するように窪まされる。その際、凹部12の折返し箇所24の曲率半径は大きくてもよい。曲率半径を大きくすることにより、中空材23を径方向内側に潰す際に、折返し箇所24が無理なく形成される。

【0029】

凹部12の先端開口は、開いた形状に成形することにより、凹部12の折返し箇所24が形成される。例えば、凹部12の側壁のなす開き角度θが90度程度となるように、凹部12が開いた形状に形成することにより、中空材23をプレス成形する際に、中空材23が断面のほぼ中央で折れ曲がって、折返し箇所24が形成される。

【0030】

よって、中空材23を径方向内側に潰す際に、折返し箇所24が中空材23の壁に沿って移動しながら成形されるのを防止できる。従って、折返し箇所24から凹部12の内側に引張残留応力が発生するのを防止できる。

【0031】

潰し工程の後、成形工程では、図8に実線で示すように、開いた状態の凹部12を必要とする断面略U字状あるいは断面V字状の形状に、凹部12を内側に折り曲げるように成形すると共に、折返し箇所24も必要とする曲率半径となるようにプレス成形する。

【0032】

本実施形態では、トーションビーム4の両端は、断面形状が筒状であり、トーションビーム4の軸方向の中間部に凹部12が形成される。従って、中空材23を径方向内側に潰して、断面略U字状あるいは断面V字状の凹部12を形成する際、中空材23の全長に渡って扁平に潰した後、断面略U字状あるいは断面V字状に折り曲げ形成することができない。

【0033】

そこで、まず、潰し工程において、中空材23の軸方向の中間を中空材23の径方向内側に潰して、凹部12を形成する。中空材23の両端は潰すことなく筒状を維持し、凹部12の先端開口は、開いた形状に成形する。これにより、中空材23が断面のほぼ中央で折れ曲がって、折返し箇所24が形成される。

【0034】

成形工程では、図8に二点鎖線で示す開いた断面略U字状あるいは断面V字状から、図8に実線で示すように、凹部12を内側に折り曲げるように成形する。成形工程終了時には、図8に矢印で示すように、二重形状のトーションビーム4の外側には引張残留応力が発生しており、内側には圧縮残留応力が発生している。

【0035】

次に、このトーションビーム4を熱処理する。熱処理はトーションビーム4の部分加熱焼鈍で、焼鈍処理により引張残留応力を除去する。熱処理は、例えば、高周波加熱、レーザー加熱、部分通電加熱等による。

【0036】

本実施形態の加熱硬化用熱延鋼板から形成したトーションビーム4は550℃以上に加熱することにより、プレス成形時に生じた残留応力がほぼ0になり、700℃以上に加熱すると引張強度が低下してしまう。600℃〜650℃に加熱して、徐冷することにより、鋼板ブランク21の加熱硬化性により引張強度が最も大きくなる。よって、焼鈍は550℃から700℃の温度範囲で、より好ましくは、600℃から650℃の温度範囲で、加熱時間は30秒以下である。

【0037】

トーションビーム4の焼鈍は、トーションビーム4の全体を焼鈍するのではなく、部分的に行う。焼鈍範囲は、図4に示すように、本実施形態では、凹部12側の徐変部18,20の折返し箇所24外側であり、引張残留応力が発生している箇所である。即ち、焼鈍範囲は凹部12から両徐変部18,20に断面形状が変化する箇所であり、しかも、プレス加工量が大きい箇所である。両側の徐変部18,20から両側の筒部14,16に断面形状が変化する箇所は、プレス加工量が小さく、残留応力が小さいので、焼鈍しなくてもよい。

【0038】

また、焼鈍範囲は、図8に示すように、引張残留応力が発生している箇所であり、折返し箇所24の近傍で、折返し箇所24の外側である。凹部12の底部外側の残留応力は少なく、焼鈍範囲は、少なくとも凹部12側の徐変部18,20の外側で折返し箇所24近傍の引張残留応力が発生している外側であればよい。尚、凹部12側の徐変部18,20の折返し箇所24外側に限らず、焼鈍は凹部12の全長で、凹部12の折返し箇所24外側に施してもよい。また、潰し成形工程が本実施形態と異なり、引張残留応力が折返し箇所24の内側に発生する場合には、折返し箇所24の内側を焼鈍すればよく、更に、引張残留応力が折返し箇所24の外側と内側との両方に発生する場合には、折返し箇所24の両側を焼鈍するようにすればよい。

【0039】

高周波加熱により焼鈍する場合は、図4に示すように、焼鈍範囲に応じたコイル30を形成して、コイル30を焼鈍範囲のトーションビーム4に接近させることにより、容易に部分加熱による焼鈍を行うことができる。焼鈍処理により、折返し箇所24の外側の引張残留応力が除去され、折返し箇所24の内側の圧縮残留応力は残る。

【0040】

次に、本実施形態のトーションビーム式サスペンションの作動について説明する。

車両の走行中に、トーションビーム4にはねじり力が加わり、このねじり力による応力がトーションビーム4に生じる。ねじり力により発生する応力は引張応力であり、折返し箇所24の外側にこの引張応力が発生するが、焼鈍により引張残留応力が除去されているので、過大な引張応力が発生するのを防止でき、折返し箇所24の外側に亀裂が生じるのを防止できる。

【0041】

折返し箇所24の内側にも引張応力が発生するが、折返し箇所24の内側には圧縮残留応力が残っているので、発生する引張応力を緩和でき、トーションビーム4の耐久性が向上する。しかも、折返し箇所24外側を焼鈍すればよく、全体を焼鈍する必要がないので焼鈍作業が容易となり、十分な耐久性を有すると共に、製造も容易となる。

【0042】

以上本発明はこの様な実施形態に何等限定されるものではなく、本発明の要旨を逸脱しない範囲において種々なる態様で実施し得る。

【符号の説明】

【0043】

1,2…トレーリングアーム 4…トーションビーム

4a,4b…切欠 6…カラー

8…キャリア 12…凹部

14,16…筒部 18,20…徐変部

21…鋼板ブランク 23…中空材

24…折返し箇所 30…コイル

【技術分野】

【0001】

本発明は、一端が車体に揺動可能に支持され他端に車輪を回転可能に支持する左右のトレーリングアームを連結するトーションビームを備えたトーションビーム式サスペンションに関する。

【背景技術】

【0002】

従来より、トーションビーム式サスペンションに用いられるトーションビームには、車両重量の増加や運動性能の向上にともなって、より一層の耐久性の向上が求められている。このようなものとして、特許文献1にあるように、高い強度の微量合金鋼や多相鋼からなるパイプから成形され、パイプを冷間成形加工によって、パイプの中央を二重壁のU字状断面に形成する。その後、パイプを焼きなまし処理を行い、次に、水中で焼き入れしてから、焼戻しする。更に、このパイプの表面をショットピーニングしてから、両端等を必要な形状に形成したものが提案されている。

【0003】

しかしながら、焼きなまし、焼き入れ、焼戻しの複数回の熱処理工程を実施しなければならない。しかも、焼入れ処理を施すために表面に酸化スケールが付着してしまい、ショットピーニング処理によってスケールを除去する工程を必要とするなど多くの工程を必要とし、高コスト、低生産性となる。また、焼入れ工程とショットピーニング工程では歪の発生が避けられず、寸法精度に優れた製品を作製することが困難であった。

【0004】

そこで、特許文献2にあるように、鋼板からトーションビームに応じたブランクを形成し、ブランクの両端を端末成形した後、ブランクをプレス成形によりパイプ状に成形すると共に、鋼板の突き合わせ箇所を溶接してパイプに形成し、その後、プレス成形によりパイプを径方向内側に潰して凹部を形成すると共に、ビードは凹部の外側に配置し、プレス成形後に焼鈍して、トーションビームを形成するものも提案されている。これにより、一般的なプレス成形等により容易に形成でき、熱処理工程を低減できるので製造が容易となる。

【0005】

しかし、トーションビームは形状が大きく、熱処理が焼鈍だけになったとしても、形状が大きなトーションビームを焼鈍できる大きさの炉が必要であり、大きな設備が必要であり、また、長い熱処理時間を必要とするという問題があった。

【0006】

そこで、更に、特許文献3にあるように、プレス成形によりパイプを径方向内側に潰した凹部を成形し断面形状を略V字状または略U字状に成形する際に、パイプを径方向内側に潰して先端開口側が開いた凹部を成形してから、凹部の先端開口側を閉じ方向に成形して略V字状または略U字状に成形することにより、残留応力の発生を低減して、熱処理を不要としたトーションビームも提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−123227号公報

【特許文献2】特開2007−69674号公報

【特許文献3】特開2007−237784号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、こうした特許文献3のものでは、トーションビームの断面形状が長手方向で変化する場合、例えば、トーションビームの両端に筒部を形成すると共に、トーションビームの中間に凹部を形成して、凹部と筒部とを断面形状が凹部から筒部に徐々に変化する徐変部を介して連接した場合、トーションビームがねじられると、徐変部の外側に亀裂が発生する場合があるという問題があった。

【0009】

本発明の課題は、十分な耐久性を有すると共に、製造も容易なトーションビーム式サスペンションを提供することにある。

【課題を解決するための手段】

【0010】

かかる課題を達成すべく、本発明は課題を解決するため次の手段を取った。即ち、

一端が車体に揺動可能に支持され他端に車輪を回転可能に支持する左右のトレーリングアームと、該左右のトレーリングアームを連結するトーションビームとを備えたトーションビーム式サスペンションにおいて、

前記トーションビームは、中空材から形成され、かつ、前記トーションビームの両端に筒部を残して前記トーションビームの中程を径方向内側に潰して折り返した凹部を断面形状が略V字状または略U字状に形成し、また、前記凹部と前記筒部とを断面形状が前記凹部から前記筒部に徐々に変化する徐変部を介して接続し、折返し箇所を焼鈍したことを特徴とするトーションビーム式サスペンションがそれである。

【0011】

コイルを前記折返し箇所外側に接近させて高周波加熱により前記焼鈍を行なうとよい。また、前記焼鈍は600℃から650℃の温度範囲であることが好ましい。更に、前記トーションビームは、プレス成形により前記中空材を径方向内側に潰して先端開口側が開いた前記凹部に成形してから、前記凹部の先端開口側を閉じ方向に成形して前記略V字状または前記略U字状に成形してもよい。少なくとも前記凹部側の前記徐変部の折返し箇所外側を焼鈍するとよい。

【発明の効果】

【0012】

本発明のトーションビーム式サスペンションは、折返し箇所を焼鈍すればよく、全体を焼鈍する必要がないので焼鈍作業が容易となり、十分な耐久性を有すると共に、製造も容易であるという効果を奏する。

【0013】

高周波加熱により焼鈍を行うと、部分的な焼鈍も容易である。また、焼鈍は600℃から650℃の温度範囲でよい。更に、開いた凹部を成形してから、凹部を閉じ方向に成形することにより、残留応力を低減できる。焼鈍は少なくとも凹部側の徐変部の折返し箇所外側に施すことにより、より焼鈍作業が容易になる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態としてのトーションビーム式サスペンションの斜視図である。

【図2】本実施形態のトーションビームの軸方向拡大断面図である。

【図3】本実施形態のトーションビームの製造工程を示す説明図である。

【図4】本実施形態のトーションビームの拡大正面図である。

【図5】本実施形態のトーションビームの拡大背面図である。

【図6】図4のAA拡大断面図である。

【図7】図4のBB拡大断面図である。

【図8】本実施形態の徐変部での焼鈍の拡大説明図である。

【発明を実施するための形態】

【0015】

以下本発明を実施するための形態を図面に基づいて詳細に説明する。図1に示すように、1は左のトレーリングアームで、トレーリングアーム1は、本実施形態では、断面円形の中空材を曲げ加工して形成されている。左のトレーリングアーム1と、これと左右対称の右のトレーリングアーム2とがトーションビーム4により連結されている。

【0016】

両トレーリングアーム1,2は、左右対称であるので、本実施形態では、以下、左のトレーリングアーム1を中心に説明する。尚、両トレーリングアーム1,2は、パイプから形成する場合に限らず、断面コ字状の二つの部材を突き合わせた最中構造等であってもよい。

【0017】

左のトレーリングアーム1の一端には、カラー6が溶接により固定されている。カラー6を介して、図示しない車体に左のトレーリングアーム1が揺動可能に支持される。また、トレーリングアーム1の他端側外周には、キャリア8が溶接により固着されている。キャリア8は、断面コ字状に折り曲げ形成されて、車輪を回転可能に支持する図示しないスピンドルを取り付けるための嵌合孔10がキャリア8に形成されている。また、トレーリングアーム1とトーションビーム4とに跨ってばね座部材11が溶接により取り付けられている。

【0018】

トーションビーム4は、図2に示すように、中空材から形成されており、トーションビーム4の両端は、左右トレーリングアーム1,2の外周形状に応じた切欠4a,4bが形成されている。この切欠4a,4bが左右トレーリングアーム1,2の中間の外周に接触されて、その周囲が溶接されている。

【0019】

トーションビーム4には、材料として加熱硬化用熱延鋼板が用いられており、加熱硬化用熱延鋼板は、本実施形態では、フェライトおよびベイナイトからなる組織を有する。トーションビーム4の軸方向の中間は、その外周が内側に窪まされて、凹部12が形成されている。

【0020】

凹部12は内壁面が互いに接触するように窪まされて、二重壁が断面略V字状または断面略U字状に形成されている。尚、本実施形態では、車体の上方に向かって凹部12が窪まされ、下方に凹部12が開口しているが、これに限らず、車体の後方に向かって凹部12が窪まされ、前方に凹部12が開口するように形成してもよい。

【0021】

加熱硬化用熱延鋼板から際には、まず、ロール状に巻かれた加熱硬化用熱延鋼板から、図3(1)に示すように、長方形状の鋼板ブランク21を切り取る。この鋼板ブランク21の形状は、トーションビーム4を平板状に展開した形状に応じている。

【0022】

次に、図3(2)に示すように、鋼板ブランク21の長手方向両端を切り欠いて、切欠21a,21bを形成する。この切欠21a,21bの形状は、トーションビーム4の両端の切欠4a,4bに応じており、トーションビーム4を平板状に展開した形状と同じ形状に形成され、次の成形工程により中空材に成形された際に、切欠21a,21bがトーションビーム4の切欠4a,4bとなる。切欠4a,4bは必要に応じて形成すればよい。

【0023】

続いて、図3(3)に示すように、成形工程により、鋼板ブランク21をプレス成形により中空材に形成する。プレス成形では、まず、鋼板ブランク21をプレス成形によりU字状に成形し、その後、O字状に鋼板ブランク21の軸方向に沿った両端を突き合わせる。

【0024】

そして、図3(4)に示すように、溶接工程により、この突き合わせ箇所をレーザ溶接又はプラズマ溶接等の溶接で、軸方向に沿った直線状のビード22を有する中空材23を形成する。尚、本実施形態では、鋼板ブランク21から中空材に形成する場合を例としたが、継ぎ目なしパイプ等を用いても、同様に実施可能である。

【0025】

そして、図3(5)に示すように、潰し成形工程により、プレス加工によって中空材23の軸方向の中間を中空材23の径方向内側に潰して、凹部12を形成する。その際、溶接によるビード22は、凹部12の外側となるように配置されて、プレス加工される。凹部12は、図6に示すように、内壁面が反対側の内壁面に接触するように窪まされて、二重壁が断面略U字状に形成される。

【0026】

また、中空材23の両端は断面円形あるいは楕円等の形状の筒部14,16に形成する。中間の凹部12と両端の筒部14,16との間は、図7に示すように、凹部12から筒部14,16に徐々に変化する徐変部18,20が形成されている。

【0027】

徐変部18,20は、内壁面が反対側の内壁面に接触している凹部12の状態から、両端の筒部14,16に向かって、両内壁面の間の隙間が徐々に大きくなる。徐変部18,20では、図5に示すように、車両前後方向の幅が若干大きくなる。

【0028】

潰し成形工程は、潰し工程と成形工程とからなり、図8に二点鎖線で示すように、まず、潰し工程において、中空材23を径方向内側に潰して、内壁面が反対側の内壁面に接触するように窪まされる。その際、凹部12の折返し箇所24の曲率半径は大きくてもよい。曲率半径を大きくすることにより、中空材23を径方向内側に潰す際に、折返し箇所24が無理なく形成される。

【0029】

凹部12の先端開口は、開いた形状に成形することにより、凹部12の折返し箇所24が形成される。例えば、凹部12の側壁のなす開き角度θが90度程度となるように、凹部12が開いた形状に形成することにより、中空材23をプレス成形する際に、中空材23が断面のほぼ中央で折れ曲がって、折返し箇所24が形成される。

【0030】

よって、中空材23を径方向内側に潰す際に、折返し箇所24が中空材23の壁に沿って移動しながら成形されるのを防止できる。従って、折返し箇所24から凹部12の内側に引張残留応力が発生するのを防止できる。

【0031】

潰し工程の後、成形工程では、図8に実線で示すように、開いた状態の凹部12を必要とする断面略U字状あるいは断面V字状の形状に、凹部12を内側に折り曲げるように成形すると共に、折返し箇所24も必要とする曲率半径となるようにプレス成形する。

【0032】

本実施形態では、トーションビーム4の両端は、断面形状が筒状であり、トーションビーム4の軸方向の中間部に凹部12が形成される。従って、中空材23を径方向内側に潰して、断面略U字状あるいは断面V字状の凹部12を形成する際、中空材23の全長に渡って扁平に潰した後、断面略U字状あるいは断面V字状に折り曲げ形成することができない。

【0033】

そこで、まず、潰し工程において、中空材23の軸方向の中間を中空材23の径方向内側に潰して、凹部12を形成する。中空材23の両端は潰すことなく筒状を維持し、凹部12の先端開口は、開いた形状に成形する。これにより、中空材23が断面のほぼ中央で折れ曲がって、折返し箇所24が形成される。

【0034】

成形工程では、図8に二点鎖線で示す開いた断面略U字状あるいは断面V字状から、図8に実線で示すように、凹部12を内側に折り曲げるように成形する。成形工程終了時には、図8に矢印で示すように、二重形状のトーションビーム4の外側には引張残留応力が発生しており、内側には圧縮残留応力が発生している。

【0035】

次に、このトーションビーム4を熱処理する。熱処理はトーションビーム4の部分加熱焼鈍で、焼鈍処理により引張残留応力を除去する。熱処理は、例えば、高周波加熱、レーザー加熱、部分通電加熱等による。

【0036】

本実施形態の加熱硬化用熱延鋼板から形成したトーションビーム4は550℃以上に加熱することにより、プレス成形時に生じた残留応力がほぼ0になり、700℃以上に加熱すると引張強度が低下してしまう。600℃〜650℃に加熱して、徐冷することにより、鋼板ブランク21の加熱硬化性により引張強度が最も大きくなる。よって、焼鈍は550℃から700℃の温度範囲で、より好ましくは、600℃から650℃の温度範囲で、加熱時間は30秒以下である。

【0037】

トーションビーム4の焼鈍は、トーションビーム4の全体を焼鈍するのではなく、部分的に行う。焼鈍範囲は、図4に示すように、本実施形態では、凹部12側の徐変部18,20の折返し箇所24外側であり、引張残留応力が発生している箇所である。即ち、焼鈍範囲は凹部12から両徐変部18,20に断面形状が変化する箇所であり、しかも、プレス加工量が大きい箇所である。両側の徐変部18,20から両側の筒部14,16に断面形状が変化する箇所は、プレス加工量が小さく、残留応力が小さいので、焼鈍しなくてもよい。

【0038】

また、焼鈍範囲は、図8に示すように、引張残留応力が発生している箇所であり、折返し箇所24の近傍で、折返し箇所24の外側である。凹部12の底部外側の残留応力は少なく、焼鈍範囲は、少なくとも凹部12側の徐変部18,20の外側で折返し箇所24近傍の引張残留応力が発生している外側であればよい。尚、凹部12側の徐変部18,20の折返し箇所24外側に限らず、焼鈍は凹部12の全長で、凹部12の折返し箇所24外側に施してもよい。また、潰し成形工程が本実施形態と異なり、引張残留応力が折返し箇所24の内側に発生する場合には、折返し箇所24の内側を焼鈍すればよく、更に、引張残留応力が折返し箇所24の外側と内側との両方に発生する場合には、折返し箇所24の両側を焼鈍するようにすればよい。

【0039】

高周波加熱により焼鈍する場合は、図4に示すように、焼鈍範囲に応じたコイル30を形成して、コイル30を焼鈍範囲のトーションビーム4に接近させることにより、容易に部分加熱による焼鈍を行うことができる。焼鈍処理により、折返し箇所24の外側の引張残留応力が除去され、折返し箇所24の内側の圧縮残留応力は残る。

【0040】

次に、本実施形態のトーションビーム式サスペンションの作動について説明する。

車両の走行中に、トーションビーム4にはねじり力が加わり、このねじり力による応力がトーションビーム4に生じる。ねじり力により発生する応力は引張応力であり、折返し箇所24の外側にこの引張応力が発生するが、焼鈍により引張残留応力が除去されているので、過大な引張応力が発生するのを防止でき、折返し箇所24の外側に亀裂が生じるのを防止できる。

【0041】

折返し箇所24の内側にも引張応力が発生するが、折返し箇所24の内側には圧縮残留応力が残っているので、発生する引張応力を緩和でき、トーションビーム4の耐久性が向上する。しかも、折返し箇所24外側を焼鈍すればよく、全体を焼鈍する必要がないので焼鈍作業が容易となり、十分な耐久性を有すると共に、製造も容易となる。

【0042】

以上本発明はこの様な実施形態に何等限定されるものではなく、本発明の要旨を逸脱しない範囲において種々なる態様で実施し得る。

【符号の説明】

【0043】

1,2…トレーリングアーム 4…トーションビーム

4a,4b…切欠 6…カラー

8…キャリア 12…凹部

14,16…筒部 18,20…徐変部

21…鋼板ブランク 23…中空材

24…折返し箇所 30…コイル

【特許請求の範囲】

【請求項1】

一端が車体に揺動可能に支持され他端に車輪を回転可能に支持する左右のトレーリングアームと、該左右のトレーリングアームを連結するトーションビームとを備えたトーションビーム式サスペンションにおいて、

前記トーションビームは、中空材から形成され、かつ、前記トーションビームの両端に筒部を残して前記トーションビームの中程を径方向内側に潰して折り返した凹部を断面形状が略V字状または略U字状に形成し、また、前記凹部と前記筒部とを断面形状が前記凹部から前記筒部に徐々に変化する徐変部を介して接続し、折返し箇所を焼鈍したことを特徴とするトーションビーム式サスペンション。

【請求項2】

コイルを前記折返し箇所外側に接近させて高周波加熱により前記焼鈍を行なうことを特徴とする請求項1に記載のトーションビーム式サスペンション。

【請求項3】

前記焼鈍は600℃から650℃の温度範囲であることを特徴とする請求項1または請求項2のいずれかに記載のトーションビーム式サスペンション。

【請求項4】

前記トーションビームは、プレス成形により前記中空材を径方向内側に潰して先端開口側が開いた前記凹部に成形してから、前記凹部の先端開口側を閉じ方向に成形して前記略V字状または前記略U字状に成形したことを特徴とする請求項1ないし請求項3のいずれかに記載のトーションビーム式サスペンション。

【請求項5】

少なくとも前記凹部側の前記徐変部の折返し箇所外側を焼鈍したことを特徴とする請求項1ないし請求項4のいずれかに記載のトーションビーム式サスペンション。

【請求項1】

一端が車体に揺動可能に支持され他端に車輪を回転可能に支持する左右のトレーリングアームと、該左右のトレーリングアームを連結するトーションビームとを備えたトーションビーム式サスペンションにおいて、

前記トーションビームは、中空材から形成され、かつ、前記トーションビームの両端に筒部を残して前記トーションビームの中程を径方向内側に潰して折り返した凹部を断面形状が略V字状または略U字状に形成し、また、前記凹部と前記筒部とを断面形状が前記凹部から前記筒部に徐々に変化する徐変部を介して接続し、折返し箇所を焼鈍したことを特徴とするトーションビーム式サスペンション。

【請求項2】

コイルを前記折返し箇所外側に接近させて高周波加熱により前記焼鈍を行なうことを特徴とする請求項1に記載のトーションビーム式サスペンション。

【請求項3】

前記焼鈍は600℃から650℃の温度範囲であることを特徴とする請求項1または請求項2のいずれかに記載のトーションビーム式サスペンション。

【請求項4】

前記トーションビームは、プレス成形により前記中空材を径方向内側に潰して先端開口側が開いた前記凹部に成形してから、前記凹部の先端開口側を閉じ方向に成形して前記略V字状または前記略U字状に成形したことを特徴とする請求項1ないし請求項3のいずれかに記載のトーションビーム式サスペンション。

【請求項5】

少なくとも前記凹部側の前記徐変部の折返し箇所外側を焼鈍したことを特徴とする請求項1ないし請求項4のいずれかに記載のトーションビーム式サスペンション。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−35309(P2013−35309A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−170425(P2011−170425)

【出願日】平成23年8月3日(2011.8.3)

【出願人】(391002498)フタバ産業株式会社 (110)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月3日(2011.8.3)

【出願人】(391002498)フタバ産業株式会社 (110)

【Fターム(参考)】

[ Back to top ]