ドライエッチング方法及び装置

【課題】プラズマ中における負イオンの利用効率を高め、強誘電体や貴金属などの難エッチング材であっても高速エッチングを可能とし、装置の簡略化、低コスト化を図る。

【解決手段】基板(20)に対してトランス結合されたバイアス用高周波電源(52)と当該トランス(56)の二次側に直列接続されたバイアス用直流電源(54)とを用い、高周波電圧と直流電圧とを重畳させた基板バイアス電圧を基板(20)に印加する。基板バイアス電圧の自己バイアス電圧Vdcとピーク−ピーク間電位差Vppを独立に制御可能とし、Vdcを0V以上にすることが好ましい。プラズマ生成部(14)で生成される表面波プラズマの表面波共鳴密度は、4.1×108cm-3以上1.0×1011cm-3以下であることが好ましい。この条件を満たすようプラズマ生成用高周波電源(36)の周波数と誘電体部材(30)の比誘電率の組合せが設計される。

【解決手段】基板(20)に対してトランス結合されたバイアス用高周波電源(52)と当該トランス(56)の二次側に直列接続されたバイアス用直流電源(54)とを用い、高周波電圧と直流電圧とを重畳させた基板バイアス電圧を基板(20)に印加する。基板バイアス電圧の自己バイアス電圧Vdcとピーク−ピーク間電位差Vppを独立に制御可能とし、Vdcを0V以上にすることが好ましい。プラズマ生成部(14)で生成される表面波プラズマの表面波共鳴密度は、4.1×108cm-3以上1.0×1011cm-3以下であることが好ましい。この条件を満たすようプラズマ生成用高周波電源(36)の周波数と誘電体部材(30)の比誘電率の組合せが設計される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はドライエッチング方法及び装置に係り、特に強誘電体や貴金属などの難エッチング材の処理に好適なドライエッチング技術に関する。

【背景技術】

【0002】

従来のドライエッチングは高密度プラズマを生成し、基板に負バイアスを印加することで主に正イオンを用いてエッチングを行っている。強誘電体などの難エッチング材は不揮発性材料でありエッチングが困難であるためエッチングレートが遅く生産性が低い。また反応性生成物の付着や被加工物の再付着などの問題で加工断面はテーパー形状になったり、生成物が加工側面に付着したりするなどの問題がある。

【0003】

特許文献1は、マイクロ波プラズマエッチング装置における基板表面への電荷蓄積に起因するデバイスへのダメージ抑制と高速性・異方性エッチングの両立が難しいという課題に対して、放電用高周波電界をパルス変調する構成を開示している。すなわち、パルス停止時間を10〜100μ秒の範囲としてプラズマ生成用高周波をパルス変調し、基板側に600kHz以下の低周波バイアスを印加する構成を提案している。

【0004】

パルス変調プラズマを用いることでプラズマ中の負イオン密度を増加させ、かつイオンが追従できる低周波バイアスを印加することで、基板に対し交互に正イオンと負イオンを入射させ、電荷蓄積を抑制している。

【0005】

特許文献2は、試料表面における電荷の蓄積(チャージアップ)を防止しつつ、負イオンの積極的活用による処理の高速化を達成するプラズマ処理方法及び装置を提案している。同文献2によれば、比較的高圧力の環境に設定された第1のプラズマ発生室内で比較的多くの負イオンを含むプラズマを発生させ、且つ、比較的低圧力環境に設定された第2のプラズマ発生室内で比較的多くの正イオンを含むプラズマを発生させ、これら負イオンと正イオンとをプラズマ処理室に導入すると共に、上記試料(基板)に高周波の交番バイアス電圧を付与してプラズマ処理する構成である。さらに、この特許文献2では、交番バイアス電圧を付与する手段として、高周波トランスを用いる構成を開示している。

【0006】

このように引用文献2は、試料である基板への高周波印加にトランスを用いて基板電位を接地電位に保ちながら、高周波によりイオンの引き込み電圧を交互に変化させる構成を採用したことにより(同文献2の図1,図4)、コンデンサ結合バイアスの方法と比較してより効率的に負イオンを引き込むことを可能にしている。

【0007】

特許文献3は、エッチングレート向上と被処理物へのダメージ抑制を目的として、ラジオ周波数帯で表面波ダウンストリーム負イオンの生成が可能であるプラズマ処理装置及びプラズマ処理方法を提案している。同文献3によれば、比誘電率が40以上200以下である円筒状体の外周面上に環状の給電部を取着させた構造であり、この環状の給電部の取り付け形態が当該円筒状体の長さ方向中心よりも一方端側(例えば、上半分側)に、その環状給電部の全体が配される構造となっている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第2851163号公報

【特許文献2】特開平9−162169号公報

【特許文献3】特開2007−96256号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載の技術におけるパルス変調プラズマは、プラズマのON/OFFを繰り返すことでOFF時間中に負イオンを生成しているため、連続放電に対して負イオン生成時間が短くなる。例えば、デューティ比50%であれば、連続放電の半分の時間になり、負イオンの生成効率が悪い。

【0010】

また、低周波バイアスを用いることで負イオンを基板へ入射させているが、正負イオンを交互に入射させるにとどまっている。処理の高速化のためには、負イオンの反応を有効に利用する必要がある。しかし、引用文献1の構成は基板電極にコンデンサ結合方式のマッチングボックス(整合器)を使用しているため、直流バイアス電圧Vdcと、ピーク−ピーク間電位差Vppとを個別に制御することができない。したがって、負イオンを効果的に引き込むような電圧(バイアス)の制御が困難である。

【0011】

特許文献2に記載の技術は、負イオン発生用のプラズマ源(負イオン生成室)と、正イオン発生用のプラズマ源(正イオン生成室)とが独立して設けられているため、装置構成が複雑であり、コストアップになる。

【0012】

また、同文献2の構成は、トランス結合バイアスを用いているものの、高周波電圧のみを印加しているため(同文献2の図4参照)、Vdcを任意に制御することができない。引用文献2の場合、Vdcはプラズマ電位とVppから決定されるものとなる。放電管の材料(比誘電率)、印加する放電用高周波電力の周波数、被エッチング材の材料など、各種条件の下で高速にエッチングするために、バイアスの制御性を改善することが必要である。

【0013】

特許文献3は、放電管材質として比誘電率が40〜200であることを規定し、具体例として、K-140(比誘電率εr=140)を説明している。しかし、同文献で説明されているとおり、比誘電率が高い材料は誘電正接の値が大きく、発熱しやすいという問題がある。実際に、比誘電率が高い材料を用いた構成は、長時間の放電により発生する熱により誘電体部材が破損する問題がある。すなわち、比誘電率が高いためtanδの値が高く、そのため発熱により誘電体の膨張等を引き起こし破損する問題がある。また、引用文献3には、基板バイアスの印加方法について具体的な開示が無い。

【0014】

本発明はこのような事情に鑑みてなされたもので、プラズマ中における負イオンの利用効率を高め、難エッチング材であっても高速にエッチングが可能なドライエッチング方法及び装置を提供することを目的とする。また、装置構成の簡略化、低コスト化が可能なドライエッチング装置を提供することを目的とする。

【課題を解決するための手段】

【0015】

前記目的を達成するために以下の発明態様を提供する。

【0016】

(発明1):発明1に係るドライエッチング方法は、真空容器内にプロセスガスを供給するとともに、当該真空容器に設置されたプラズマ生成部の電極にプラズマ生成用高周波電力を供給してプラズマを生成する一方、被エッチング材の基板に高周波のバイアス電圧を印加し、前記基板のエッチングを行うドライエッチング方法において、前記基板に対してトランス結合されたバイアス用高周波電源と当該トランスの二次側に直列接続されたバイアス用直流電源とを用い、これら電源から前記トランスを介して高周波電圧と直流電圧とを重畳させた前記基板バイアス電圧を前記基板に印加する構成によって、前記基板バイアス電圧の自己バイアス電圧Vdcが0ボルト[V]以上である高周波のバイアス電圧を印加しながら前記エッチングを行うことを特徴とする。

【0017】

本発明によれば、負イオンを効率的に基板に引き込むことができ、当該負イオンの反応性により、高速エッチングが可能である。

【0018】

(発明2):発明2に係るドライエッチング方法は、発明1において、前記プラズマ生成部は、表面波プラズマを生成することを特徴とする。

【0019】

表面波プラズマを用いることでプラズマ近傍にダウンフロー領域を生成可能となり、高密度の負イオン生成が可能である。特許文献1と比較して、パルスのOFF時間のみではく、常に負イオン生成が可能である。

【0020】

(発明3):発明3に係るドライエッチング方法は、発明1又は2において、前記プロセスガスにハロゲンを含有していることを特徴とする。

【0021】

プロセスガスとして、ハロゲンを含有するガスを用いる態様が好ましい。

【0022】

(発明4):発明4に係るドライエッチング方法は、発明1乃至3のいずれか1項において、前記被エッチング材は、強誘電体、貴金属、又は磁性体であることを特徴とする。

【0023】

エッチング対象物として強誘電体、貴金属、又は磁性体などを処理する態様が特に好ましい。これらの難エッチング材に対して、本発明の効果をより顕著に発揮させることができる。

【0024】

(発明5):発明5に係るドライエッチング装置は、真空容器と、前記真空容器内にプロセスガスを供給するためのガス供給口と、前記真空容器に設けられたプラズマ生成部と、前記プラズマ生成部の電極にプラズマ生成用高周波電力を供給するプラズマ生成用高周波電源と、前記真空容器内に設置され、被エッチング材の基板を保持するステージと、前記ステージに対してトランス結合されたバイアス用高周波電源と、前記バイアス用高周波電源が接続されたトランスの二次側に直列接続されたバイアス用直流電源と、を備え、前記バイアス用高周波電源及び前記バイアス用直流電源から前記トランスを介して高周波電圧と直流電圧とが重畳された基板バイアス電圧が前記ステージに印加されることを特徴とする。

【0025】

本発明によれば、基板バイアス電圧のVdcとVppを独立に制御することができ、バイアスの制御性が向上し、正バイアスの印加も可能である。

【0026】

(発明6):発明6に係るドライエッチング装置は、発明5において、前記基板バイアス電圧の自己バイアス電圧Vdcが0ボルト[V]以上であることを特徴とする。

【0027】

特に、Vdc>0[V]のバイアスを印加することにより、負イオンを効率的に基板に引き込むことができ、エッチングレートの向上を達成できる。

【0028】

(発明7):発明7に係るドライエッチング装置は、発明5又は6において、前記プラズマ生成部は、表面波プラズマを生成するものであることを特徴とする。

【0029】

(発明8):発明8に係るドライエッチング装置は、発明7において、前記プラズマ生成部で生成される前記表面波プラズマの表面波共鳴密度は、4.1×108[cm-3]以上1.0×1011[cm-3]以下であることを特徴とする。

【0030】

更には、表面波共鳴密度が1.0×109[cm-3]以上1.0×1011[cm-3]以下であることが望ましい。

【0031】

(発明9):発明9に係るドライエッチング装置は、発明5乃至8のいずれか1項において、前記プラズマ生成用高周波電力の周波数は、27MHz〜200MHzの範囲であることを特徴とする。

【0032】

表面波共鳴密度の観点から、13MHz以上の高周波、特には27MHz以上を用いることで、比誘電率が比較的低い誘電体部材でも高密度のプラズマ生成が可能である。

【0033】

(発明10):発明10に係るドライエッチング装置は、発明5乃至9のいずれか1項において、前記プラズマ生成部は、誘電体部材の外周部に前記電極が配置された構造を有することを特徴とする。

【0034】

誘電体部材の外周部に取り付けられた電極にプラズマ生成用高周波電源からプラズマ生成用高周波電力が供給されることにより、誘電体部材の内側に高密度プラズマが生成される。

【0035】

(発明11):発明11に係るドライエッチング装置は、発明10において、前記誘電体部材の比誘電率が10〜100の範囲であることを特徴とする。

【0036】

かかる態様によれば、長時間の放電により発生する熱による誘電体の破損を回避することができ、装置の信頼性を高めることができる。

【0037】

(発明12):発明12に係るドライエッチング装置は、発明10又は11において、前記誘電体部材は、円筒型の放電管であることを特徴とする。

【0038】

プラズマ生成部(プラズマ源)の形態として、例えば、円筒管状体の誘電体部材の外周部に電極を取り付ける構成とする。

【0039】

(発明13):発明13に係るドライエッチング装置は、発明12において、前記真空容器には、前記円筒型のプラズマ生成部が複数設けられていることを特徴とする。

【0040】

かかる態様により、大サイズの基板の処理が可能である。

【0041】

(発明14):発明14に係るドライエッチング装置は、発明13において、前記円筒型のプラズマ生成部は、前記基板に垂直な方向に延設されていることを特徴する。

【0042】

(発明15):発明15に係るドライエッチング装置は、発明13において、前記円筒型のプラズマ生成部は、前記基板と平行な水平方向に延設されていることを特徴とする。

【0043】

(発明16):発明16に係るドライエッチング装置は、発明13において、前記複数のプラズマ生成部のうち、一部のブラズマ生成部は前記基板に垂直な方向に延設され、他の一部のプラズマ生成部は前記基板と平行な水平方向に延設されていることを特徴とする。

【0044】

(発明17):発明17に係るドライエッチング装置は、発明5乃至16のいずれか1項において、前記誘電体部材の内側表面は、フッ素基を含有する膜で覆われていることを特徴とする。

【0045】

かかる態様によれば、パーティクルの発生を抑制することができる。

【発明の効果】

【0046】

本発明に係るドライエッチング方法によれば、負イオンを効率的に基板に引き込むことができ、難エッチング材であっても高速エッチングが可能である。

【0047】

また、本発明に係るドライエッチング装置によれば、基板バイアス電圧のVdcとVppを独立に制御することができ、高速エッチングが可能な適切なバイアス電圧の印加が可能である。さらに、本発明によれば、装置構成の簡略化、低コスト化が可能である。

【図面の簡単な説明】

【0048】

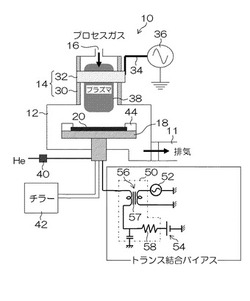

【図1】本発明の第1実施形態に係るドライエッチング装置の構成図

【図2】基板バイアスの電圧波形の例を示す波形図

【図3】従来のコンデンサ結合方式により印加される基板バイアスの電圧波形の例を示す波形図

【図4】自己バイアス電圧Vdcの値とPZTのエッチングレートの関係を調べた実験結果のグラフ

【図5】放電管の材料とエッチングレートの関係を調べた実験結果のグラフ

【図6】放電管の比誘電率と表面波共鳴密度の関係を示すグラフ

【図7】本発明の第2実施形態に係るドライエッチング装置の構成図

【図8】図7のドライエッチング装置を上から見下ろした平面図

【図9】本発明の第3実施形態に係るドライエッチング装置の要部構成図

【図10】本発明の第4実施形態に係るドライエッチング装置の要部構成図

【発明を実施するための形態】

【0049】

以下、添付図面に従って本発明の好ましい実施の形態について詳説する。

【0050】

<第1実施形態>

図1は本発明の第1実施形態に係るドライエッチング装置の構成図である。このドライエッチング装置10は、排気路11から排気可能な排気システム(不図示)を具備した真空チャンバー12(「真空容器」に相当)に高密度プラズマ生成のためのプラズマ源14(「プラズマ生成部」に相当)と、プロセスガス挿入口16(「ガス供給路」に相当)とが設けられ、真空チャンバー12内には、被エッチング材(被加工物)としての基板20を固定するためのステージ18が設置されている。

【0051】

プラズマ源14は、円筒型の放電管30(「誘電体部材」に相当)にメッシュの帯状電極32が巻かれた構造からなり、帯状電極32は給電線34を介して高周波電源36(「プラズマ生成用高周波電源」に相当)へと接続されている。なお、後述する表面波共鳴密度が所定の条件を満たすものであれば、放電管30の比誘電率と高周波電源36の周波数は特に限定されない。例えば、放電管30は誘電体から出来ており、その比誘電率は3〜100程度が望ましい。高周波電源36は、13.56MHz〜200MHzであることが望ましい。

【0052】

放電管30の上部にプロセスガス挿入口16が設けられており、プロセスガスは放電管30の軸に沿って当該該放電管30の内部を通って真空チャンバー12内に導入される。プロセスガスを供給しながら帯状電極32に高周波電力を供給することにより、高密度のプラズマ38(表面波プラズマ)が発生する。

【0053】

プラズマ38の下方に基板20を処理するためのステージ18が配置される。ステージ18は、He冷却機構40やチラー42による水冷機構、或いはこれらの組合せなどによる基板冷却システム(冷媒の循環流路構造などについては図示を省略する)が組み込まれている。ステージ18には、当該ステージ18上に載置される基板20を保持(固定)するためのメカニカルチャック44若しくは静電チャックが設置されている。

【0054】

また、ステージ18は、基板20に印加する基板バイアス電圧を制御するため、トランス結合方式のマッチングボックス50を介して高周波電源52(「バイアス用高周波電源」に相当)と直流電源54(「バイアス用直流電源」に相当)とが直列に設置されている。

【0055】

図示のように、トランス56のコア57に巻かれた一次側巻線に高周波電源52が接続され、二次側巻線に抵抗器58を介して直流電源54が接続される。かかる構成により、ステージ18上の基板20には、高周波電源52及び直流電源54からトランス56を介して高周波電圧と直流電圧とが重畳された基板バイアス電圧が印加される。

【0056】

バイアス用の高周波電源52は、プラズマ生成用の高周波電源36よりも相対的に低周波数の電源であることが望ましく、例えば、100KHz〜2MHzの範囲の低周波電源であることが望ましい。高周波電源52の出力波形は、正弦波に限らず、矩形波、三角波などでもよい。

【0057】

高周波電源52の出力及び直流電源54の出力は図示せぬ制御回路によって制御され、それぞれの出力を適宜調整可能である。高周波電源52の出力を調整することで、基板バイアス電圧のピーク−ピーク間電圧(peak-to-peak電位差)Vppの値を任意に設定することができる。また、直流電源54の出力を調整することにより、基板バイアス電圧の自己バイアス電圧Vdcの値を任意に設定することができる。

【0058】

このように、表面波プラズマを用いたプラズマ装置(ドライエッチング装置)において、基板バイアス印加部に高周波電源52と直流電源54とを組み合わせたトランス結合方式のバイアス印加手段を採用したことにより、基板バイアス電圧のピーク−ピーク間電圧Vppと、自己バイアス電圧Vdcとをそれぞれ独立に制御することができる。このため、Vdcの値を0V以上とする基板バイアス電圧の印加が可能であり、基板20に正バイアスを印加することが可能となる。

【0059】

上記の構成により、表面波プラズマのダウンストリーム領域にて基板20のエッチングを行う。

【0060】

図2はステージ18上の基板20に印加される基板バイアスの電圧波形の例である。図示のとおり、特に、Vdcを正の値に制御した基板バイアス電圧を印加することで、プラズマ中の負イオンを効率よく基板20に引き込むことが可能となり、反応性が向上する。これにより、エッチングレートの飛躍的向上を達成でき、難エッチング材の高速エッチングが可能となる。なお、Vdcは、ピーク−ピーク間電圧Vppの1/2の値となる。

【0061】

比較のために、図3に従来のコンデンサ結合方式(例えば、特許文献1の形態)による基板バイアスの電圧波形を示す。図3に示すように、従来のコンデンサ結合方式バイアスではVdcは負の値となっており、基板への負イオンの引き込みが弱い。この点、本発明の実施形態(図1)によれば、Vdcを正の値に制御することができ(図2)、負イオンの利用効率を飛躍的に高めることができる。

【0062】

<実施例:チタン酸ジルコン酸鉛(PZT)のエッチング例>

図1で説明したドライエッチング装置10を用い、強誘電体材料であるPZTのエッチングを行った結果を図4に示す。図4はVdcの値とPZTのエッチングレートの関係を調べたグラフである。横軸はVdc、縦軸はエッチングレートを示す。実験では、直流電源54の出力電圧を制御して基板バイアスのDC成分(Vdc)を変更し、各条件でエッチングレートを調べた。また、ステージ18上に置かれた基板20と放電管30の帯状電極32との間の距離Z(図1における鉛直方向の距離)を変えて、エッチングレートの変化を調べた。

【0063】

被エッチング材の基板20として、シリコン基板上にシリコン酸化膜が200nm形成された基板に白金(Pt)を200nm、PZTを5.0μm程度それぞれスパッタ法で成膜した基板を用いた。

【0064】

放電管30は、比誘電率が10〜100程度のものを使用すれば良く、図4に示した実験の実施例では比誘電率が10程度のアルミナを用いた。表面波プラズマ生成用の高周波電源36は、13.56MHz〜60MHz程度を用いれば良く、本実施例では60MHzを用い、出力は1000Wとした。

【0065】

エッチングガスには、ハロゲンを含有するガスを用いれば良く、例えば、Cl2(塩素)やBCl3(三塩化ホウ素)、HBr(臭化水素)、SF6(六フッ化硫黄)、CF4(四フッ化炭素)、CHF3(トリフルオロメタン)、C2F6(六フッ化エタン)、C3F8(八フッ化プロパン)、C4F6(六フッ化ブタジエン)、C4F8(八フッ化シクロブタン)、C5F8(オクタフルオロシクロペンテン)などやそれらの混合ガス、アルゴンなどの不活性ガス、酸素や窒素などの混合ガスを用いることができる。ガス流量は1〜1000[sccm]の範囲で良い。本実施例ではSF6を用い、流量は300[sccm]とした。なお、流量の単位[sccm]は、1分間あたりに流れる気体の流量を標準状態(0℃、1atm(大気圧1,013hPa))における体積で表したもの(Standard Cubic. Centimeters per Minute)である。

【0066】

ガス導入時の真空度は0.01〜1000Paの範囲が好ましく、特には6.6〜666Paが良い。本実施例では、53Paに設定した。

【0067】

基板バイアスは、トランス結合のマッチングボックス50を介し(図1参照)、100kHz〜2MHzの高周波を用いれば良く、本実験の実施に際しては、周波数は400kHzを用い、出力は20Wとし、Vdcは「−100V」から「+120V」の範囲で制御した。また、基板20と帯状電極32との間の距離Zについては、13cm、15cm、17cmの3形態を比較した。

【0068】

図4から明らかなように、Vdcが0V以上の条件(特にVdc>0)でエッチングレートが急激に高速化している。また、基板20と帯状電極32との間の距離Zは13cmよりも15cm、17cmと距離を離すほど、エッチングレートが高速化している。

【0069】

これは、ダウンフロー領域で負イオンが多量に生成されることから、電極からの距離が離れることで負イオンを積極的にエッチングに用いることが出来るためである。なお、あまり距離が離れすぎるとエッチングレートは低下する。電極からの距離によりエッチングレートの最適値がある。

【0070】

図4では、PZTのエッチング結果を示し、本発明を適用した場合の優位性を説明したが、PZTのみに限らず、その他の難エッチング材でも本発明は有効である。難エッチング材としては、PZTの他、PZTN:Pb(ZR,Ti)Nb2O8、PLZT:(Pb,La)(ZR,Ti)O3やBST:(Ba,Sr)TiO3、SRO:SrTiO3、BTO:BaTiO3、ZnO、ZrO2、貴金属材料であるPt,Ru,RuO2,Ir,IrO2,Au等、磁性体などである。

【0071】

<放電管の比誘電率とエッチングレートの関係について>

図5は放電管の材料とエッチングレートの関係を調べたものである。図5では、比誘電率が異なる複数の放電管(ここでは3種類を例示)について、各放電管を用いた場合のシリコンのエッチングレートを比較した結果を示す。当該実験では比誘電率が「45」の高誘電率材料と、比誘電率が「8.2」のアルミナと、比誘電率が「3.8」の石英の各材料からなる放電管を用い、シリコンをエッチングした。

【0072】

シリコン基板をエッチングする際の条件は、表面波プラズマ生成用の高周波電源には、13.56MHz〜60MHz程度を用いれば良く、本実験の実施では60MHzを用い、出力は150Wとした。

【0073】

エッチングガスには、ハロゲンガスを用いれば良く、例えばCl2(塩素)やBCl3(三塩化ホウ素)、HBr(臭化水素)、SF6(六フッ化硫黄)、CF4(四フッ化炭素)、CHF3(トリフルオロメタン)、C2F6(六フッ化エタン)、C3F8(八フッ化プロパン)、C4F6(六フッ化ブタジエン)、C4F8(八フッ化シクロブタン)、C5F8(オクタフルオロシクロペンテン)などやそれらの混合ガス、アルゴンなどの不活性ガス、酸素や窒素などの混合ガスを用いれば良い。本実験では、SF6を用い流量は75sccmとしその時の真空度は6.6〜666Paで行えば良く、本実験では、20Paとした。

【0074】

基板バイアスは、トランス結合のマッチングボックス50(図1参照)を介し、100kHz〜2MHzの高周波を用いれば良く、本実験の実施に際しては、周波数は400kHzを用い、出力は10Wとし、Vdcは120Vに制御した。また、基板20から放電管30の帯状電極32までの距離Zを15cmとした。

【0075】

図5から明らかなように、比誘電率45の高誘電率放電管はシリコンのエッチングレートが他の放電管と比べても勝っている。なお、ここで用いた高誘電率材料(比誘電率45)の主成分はLa、Al、Ca、Tiからなる酸化物である。図5に示すとおり、60MHzの高周波でプラズマ生成した場合の放電管の比誘電率が高いほどエッチングレートが速くなっている。放電管30の比誘電率が石英などのように低い場合はエッチングレートがそれほど高くない。少なくともアルミナ(比誘電率8.2)以上の比誘電率の材料からなる放電管を用いることが望ましい。

【0076】

その一方で、比誘電率が100以上の放電管を用いると誘電正接の値が高いため発熱により破損してしまうため、信頼性の観点から比誘電率が100以下の放電管が望ましい。以上の知見から、放電管の比誘電率は、概ね10〜100の範囲が望ましく、より好ましくは、20〜60の範囲である。

【0077】

<プラズマ生成用(放電用)の高周波電源の周波数と放電管の比誘電率の関係>

ここでプラズマ生成用の高周波電源の周波数と放電管の比誘電率の関係を説明する。

一般に比誘電率εの媒体中を伝搬する電磁波の位相速度は、式1で与えられる。

【0078】

【数1】

【0079】

式1中のωは電磁波の角周波数、kは電磁波の波数、cは光速である。

【0080】

冷たい無衝突プラズマの比誘電率は、式2と表すことができる。

【0081】

【数2】

【0082】

式2中のωpは電子プラズマ角周波数と呼ばれ、式3で表される。

【0083】

【数3】

【0084】

式3中のnは電子密度、mは電子の質量である。

【0085】

式2より波の分散関係は、式4で表される。

【0086】

【数4】

【0087】

この式4より ωp2 << ω2 となるような低密度プラズマでは 「ω/k」が光速cと同程度となる。また、ωp=ωの場合は k=0 となり、波長は無限大となる。一方、ωp2>> ω2であるような高密度プラズマの場合、波数は純虚数となるのでk=i/δとおけば(iは虚数単位)、波の振幅はexp(-δ/z)の形で表され、プラズマ表面からの深さzとともに減衰する。

【0088】

この特性長δは表皮厚さと呼ばれ、式3より、式5と書ける。

【0089】

【数5】

【0090】

十分高密度で ωp2 >> ω2 のときにはδ=c/ωpとなり、これをプラズマ表皮厚さという。簡単のために一様なプラズマが半無限の誘電体板(比誘電率εd)と接している時、その界面(z=0)に沿って伝搬する表面波を考える。波数kを界面に沿う成分kxに分けて(k=kx2+kz2)プラズマ中の分散式(式4)を書き直すと、式6となる。

【0091】

【数6】

【0092】

高密度(ωp >> ω)のとき、式6の右辺は負となる。そこで界面に沿ってx方向に伝搬する表面波を考えると(kx2 > 0)、式4の左辺が負になるにはkz2が十分に大きい負の値をとればよいのでkz=iαとおく。すなわち波の振幅はz方向に指数関数的に減衰する。同様に誘電体中でも界面から離れるにつれて減衰する解(kz=iβ)を考え電磁界に対するz=0での境界条件を考えると、最終的に次の式7に示すような表面波の分散関係が得られる。

【0093】

【数7】

【0094】

式7中のεdは誘電体導入窓の比誘電率である。

【0095】

式7の右辺の分母が0の時にkx=∞(共鳴)となることから、式8を満たすときに、表面波共鳴が起こる。

【0096】

【数8】

【0097】

式8を変形して式9を得る。

【0098】

【数9】

【0099】

結局、式9の右辺が実数値になるのは、式10を満たす高密度プラズマの時である。

【0100】

【数10】

【0101】

この式10で示す電子密度Neを「表面波共鳴密度」と呼びNrで表す。電磁波は電子密度がNcより高いような高密プラズマの場合、電磁波の反射が起こり波の振幅はz方向に急速に減衰し、r-θ面内を伝搬する表面波が励起される。なお、式10中におけるNcはカットオフ密度のことであり、式11と表される。

【0102】

【数11】

【0103】

式11と式10より表面波共鳴密度は、式12と表すことができる。

【0104】

【数12】

【0105】

式12に示したとおり、放電管の比誘電率εdと、当該放電管に巻かれた電極に印加する高周波電力の周波数f=ω/(2π)から表面波共鳴密度が決定される。

【0106】

<表面波共鳴密度とエッチングレートの関係>

図5で説明した実験結果について、石英(比誘電率:3.8)の放電管を用いた時の表面波共鳴密度は、2.14×108cm−3であり、アルミナ(比誘電率:8.2)の放電管の場合は、4.10×108cm−3である。これに対し、高誘電率放電管(比誘電率:45)の時の表面波共鳴密度は2.05×109cm−3である。表面波共鳴密度が高いほどエッチングレートが速い傾向を示している。

【0107】

図5の結果から、表面波共鳴密度が4.10×108cm−3のアルミナ(比誘電率:8.2)は、石英(表面波共鳴密度=2.14×108cm−3、比誘電率:3.8)と比較して、2〜3倍のエッチングレートが得られている。さらに、表面波共鳴密度が2.05×109cm−3の高誘電材料(誘電率:45)は、石英と比較して5倍のエッチングレートが得られている。

【0108】

式12から、放電管の比誘電率と表面波共鳴密度の関係を計算した結果を図6に示す。横軸は比誘電率、縦軸は表面波共鳴密度を表す。プラズマ生成用の高周波電力の周波数を13.56×106Hz〜2.45×109Hzの範囲で変えて計算した。

【0109】

図6に示すとおり、高周波電力にマイクロ波(2.45GHz)を用いると、表面波共鳴密度は1×1011cm−3以上の高密度となる。特に、マイクロ波の高周波電源と比誘電率20以上の高誘電率の放電管とを組み合わせることにより、表面波共鳴密度は10の12乗から13乗のオーダー(単位[cm−3])の高密度となる。

【0110】

しかし、この条件でプラズマを維持しようとすると、マイクロ波の出力(パワー)として非常に高いものが要求される。マイクロ波の電源は一般に高価であり、システムが複雑となるため、実用上採用し難い構成である。

【0111】

図6において、他の周波数に注目すると、13.56MHz〜200MHzの範囲の電源を用いる場合でも放電管の誘電率との組合せにより、概ね1.0×1011cm−3を上限として、比較的高い表面波共鳴密度を達成できる。

【0112】

図5で説明したアルミナ放電管使用時のエッチングレートを判断の目安とすると、図6において、表面波共鳴密度が4.1×108cm-3以上となる条件が望ましい。すなわち、表面波共鳴密度が4.1×108cm-3以上1.0×1011cm−3以下となるものであれば、放電管の比誘電率とプラズマ生成用高周波電力の周波数との具体的な数値の組合せは、特に限定されない。

【0113】

かかる表面波共鳴密度の条件を満たす装置構成を採用することにより、マイクロ波の高周波電源を用いること無く、十分に高い表面波共鳴密度の表面波プラズマが生成可能であり、装置の簡略化及び低コスト化が可能である。

【0114】

また、当該表面波共鳴密度の条件と、既述した比誘電率の好ましい数値範囲(10〜100、より好ましくは20〜60)の条件とを同時に満たす構成を採用することにより、更なる信頼性向上を達成できる。

【0115】

<パーティクル対策>

放電管30はプラズマに曝されるためパーティクルが発生する問題がある。かかる課題に対して、放電管30の内側表面をフッ素基を含有する膜でコーティングすることでパーティクルの発生を抑制することができる。フッ素コート方法は、フッ素を含有するガスを用いプラズマ処理することでフッ素コートすることが出来る。その他にはスパッタ法や蒸着法、CVDなどでフッ素コートしても良い。

【0116】

<第2実施形態>

図7は本発明の第2実施形態に係るドライエッチング装置100の構成図である。図7において図1で説明した例と同一又は類似の部材には同一の符号を付し、その説明は省略する。

【0117】

図7に示したドライエッチング装置100は、基板サイズの大サイズ化に対応した例であり、真空チャンバー12に複数のプラズマ源14A、14B、14C・・・が設けられている。図8はドライエッチング装置110を上から見た平面図である。

【0118】

図示のドライエッチング装置100は、真空チャンバー12の上部に5つのプラズマ源14A〜14Eが取り付けられているが(図8参照)、プラズマ源の設置数及びその配置形態は特に限定されない。各プラズマ源14A〜14Eの構造は、図1で説明したプラズマ源14と同様の構造である。

【0119】

すなわち、円筒型の放電管30A〜30Eはそれぞれプロセスガス挿入口16A〜16Eを有しており、各放電管30A〜30Eの外周部に巻かれたメッシュの帯状電極32A〜32Eに高周波電源36からプラズマ生成用高周波電力が印加される。

【0120】

各放電管30A〜30Eは、基板20の面に対して垂直な方向に延設されており、これら複数の放電管30A〜30Eを処理対象の基板20の中心に対して対称的に配置する構成により、大サイズの基板(例えば、直径8インチ以上の基板サイズ)でも均一なプラズマが生成可能である。

【0121】

<第3実施形態>

図9は本発明の第3実施形態に係るドライエッチング装置110の要部構成図である。図9(A)は上面図、(B)は断面図である。図9において図1、図7〜8で説明した例と同一又は類似の部材には同一の符号を付し、その説明は省略する。

【0122】

図9に示したドライエッチング装置110は、基板サイズの大サイズ化に対応した他の例であり、真空チャンバー12の側面部に基板20と水平方向に放電管30A〜30Dを設置した構成である。ここでは、4本の放電管30A〜30Dを取り付けた例を示したが、設置数及びその配置形態は特に限定されない。

【0123】

<第4実施形態>

図10は本発明の第4実施形態に係るドライエッチング装置120の要部構成図である。図10において図1、図7〜8で説明した例と同一又は類似の部材には同一の符号を付し、その説明は省略する。

【0124】

図10に示したドライエッチング装置120は、第1実施形態(図1)又は第2実施形態(図7〜8)で説明した形態(基板に対して垂直方向に放電管を設置する形態)と、第3実施形態(図9)で説明した形態(基板面と平行な水平方向に放電管を設置する形態)とを組み合わせた例である。かかる形態により、基板サイズの大サイズ化に十分対応できるような均一なプラズマが生成可能である。

【0125】

<本発明の実施形態による利点>

上述した各実施形態は次のような技術的利点を有する。

【0126】

(1)表面波プラズマのダウンストリーム領域を使用することで連続的な負イオンの生成が可能となる。

【0127】

(2)比較的低い誘電率の放電管でもVHF帯の周波数(30MHz〜300MHz) の高周波電源を用いることで、高い表面波共鳴密度(例えば、4.1×108cm-3以上1.0×1011cm−3以下)を得ることができるため(図6)、高密度プラズマにより高密度の負イオン生成が可能である。また、従来のマイクロ波プラズマ装置と比較して、装置の簡略化、低コスト化が可能である。

【0128】

(3)基板20を支持するステージ18にトランス結合方式にて直流電源54からの直流(DC)電圧と高周波電源52からの高周波(RF)電圧とを重畳して印加する構成により、VdcとVppを独立に制御することが可能である。

【0129】

(4)上記(3)の構成により、基板20に正のバイアスを印加することで、負イオンを効率的に基板20に引き込むことができ、負イオンの反応性により、難エッチング材であっても高速に加工(エッチング)することができる。

【0130】

(5)また、本実施形態によれば、異方性加工が可能であり、デポ膜(側壁付着膜)等が無い良好な加工形状を得ることができる。

【符号の説明】

【0131】

10…ドライエッチング装置、12…真空チャンバー、14…プラズマ源、16…プロセスガス挿入口(ガス供給口)、18…ステージ、20…基板、30…放電管(誘電体部材)、32…帯状電極、36…高周波電源(プラズマ生成用高周波電源)、50…マッチングボックス、52…高周波電源(バイアス用高周波電源)、54…直流電源(バイアス用直流電源)、56…トランス、57…コア、100,110,120…ドライエッチング装置

【技術分野】

【0001】

本発明はドライエッチング方法及び装置に係り、特に強誘電体や貴金属などの難エッチング材の処理に好適なドライエッチング技術に関する。

【背景技術】

【0002】

従来のドライエッチングは高密度プラズマを生成し、基板に負バイアスを印加することで主に正イオンを用いてエッチングを行っている。強誘電体などの難エッチング材は不揮発性材料でありエッチングが困難であるためエッチングレートが遅く生産性が低い。また反応性生成物の付着や被加工物の再付着などの問題で加工断面はテーパー形状になったり、生成物が加工側面に付着したりするなどの問題がある。

【0003】

特許文献1は、マイクロ波プラズマエッチング装置における基板表面への電荷蓄積に起因するデバイスへのダメージ抑制と高速性・異方性エッチングの両立が難しいという課題に対して、放電用高周波電界をパルス変調する構成を開示している。すなわち、パルス停止時間を10〜100μ秒の範囲としてプラズマ生成用高周波をパルス変調し、基板側に600kHz以下の低周波バイアスを印加する構成を提案している。

【0004】

パルス変調プラズマを用いることでプラズマ中の負イオン密度を増加させ、かつイオンが追従できる低周波バイアスを印加することで、基板に対し交互に正イオンと負イオンを入射させ、電荷蓄積を抑制している。

【0005】

特許文献2は、試料表面における電荷の蓄積(チャージアップ)を防止しつつ、負イオンの積極的活用による処理の高速化を達成するプラズマ処理方法及び装置を提案している。同文献2によれば、比較的高圧力の環境に設定された第1のプラズマ発生室内で比較的多くの負イオンを含むプラズマを発生させ、且つ、比較的低圧力環境に設定された第2のプラズマ発生室内で比較的多くの正イオンを含むプラズマを発生させ、これら負イオンと正イオンとをプラズマ処理室に導入すると共に、上記試料(基板)に高周波の交番バイアス電圧を付与してプラズマ処理する構成である。さらに、この特許文献2では、交番バイアス電圧を付与する手段として、高周波トランスを用いる構成を開示している。

【0006】

このように引用文献2は、試料である基板への高周波印加にトランスを用いて基板電位を接地電位に保ちながら、高周波によりイオンの引き込み電圧を交互に変化させる構成を採用したことにより(同文献2の図1,図4)、コンデンサ結合バイアスの方法と比較してより効率的に負イオンを引き込むことを可能にしている。

【0007】

特許文献3は、エッチングレート向上と被処理物へのダメージ抑制を目的として、ラジオ周波数帯で表面波ダウンストリーム負イオンの生成が可能であるプラズマ処理装置及びプラズマ処理方法を提案している。同文献3によれば、比誘電率が40以上200以下である円筒状体の外周面上に環状の給電部を取着させた構造であり、この環状の給電部の取り付け形態が当該円筒状体の長さ方向中心よりも一方端側(例えば、上半分側)に、その環状給電部の全体が配される構造となっている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第2851163号公報

【特許文献2】特開平9−162169号公報

【特許文献3】特開2007−96256号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載の技術におけるパルス変調プラズマは、プラズマのON/OFFを繰り返すことでOFF時間中に負イオンを生成しているため、連続放電に対して負イオン生成時間が短くなる。例えば、デューティ比50%であれば、連続放電の半分の時間になり、負イオンの生成効率が悪い。

【0010】

また、低周波バイアスを用いることで負イオンを基板へ入射させているが、正負イオンを交互に入射させるにとどまっている。処理の高速化のためには、負イオンの反応を有効に利用する必要がある。しかし、引用文献1の構成は基板電極にコンデンサ結合方式のマッチングボックス(整合器)を使用しているため、直流バイアス電圧Vdcと、ピーク−ピーク間電位差Vppとを個別に制御することができない。したがって、負イオンを効果的に引き込むような電圧(バイアス)の制御が困難である。

【0011】

特許文献2に記載の技術は、負イオン発生用のプラズマ源(負イオン生成室)と、正イオン発生用のプラズマ源(正イオン生成室)とが独立して設けられているため、装置構成が複雑であり、コストアップになる。

【0012】

また、同文献2の構成は、トランス結合バイアスを用いているものの、高周波電圧のみを印加しているため(同文献2の図4参照)、Vdcを任意に制御することができない。引用文献2の場合、Vdcはプラズマ電位とVppから決定されるものとなる。放電管の材料(比誘電率)、印加する放電用高周波電力の周波数、被エッチング材の材料など、各種条件の下で高速にエッチングするために、バイアスの制御性を改善することが必要である。

【0013】

特許文献3は、放電管材質として比誘電率が40〜200であることを規定し、具体例として、K-140(比誘電率εr=140)を説明している。しかし、同文献で説明されているとおり、比誘電率が高い材料は誘電正接の値が大きく、発熱しやすいという問題がある。実際に、比誘電率が高い材料を用いた構成は、長時間の放電により発生する熱により誘電体部材が破損する問題がある。すなわち、比誘電率が高いためtanδの値が高く、そのため発熱により誘電体の膨張等を引き起こし破損する問題がある。また、引用文献3には、基板バイアスの印加方法について具体的な開示が無い。

【0014】

本発明はこのような事情に鑑みてなされたもので、プラズマ中における負イオンの利用効率を高め、難エッチング材であっても高速にエッチングが可能なドライエッチング方法及び装置を提供することを目的とする。また、装置構成の簡略化、低コスト化が可能なドライエッチング装置を提供することを目的とする。

【課題を解決するための手段】

【0015】

前記目的を達成するために以下の発明態様を提供する。

【0016】

(発明1):発明1に係るドライエッチング方法は、真空容器内にプロセスガスを供給するとともに、当該真空容器に設置されたプラズマ生成部の電極にプラズマ生成用高周波電力を供給してプラズマを生成する一方、被エッチング材の基板に高周波のバイアス電圧を印加し、前記基板のエッチングを行うドライエッチング方法において、前記基板に対してトランス結合されたバイアス用高周波電源と当該トランスの二次側に直列接続されたバイアス用直流電源とを用い、これら電源から前記トランスを介して高周波電圧と直流電圧とを重畳させた前記基板バイアス電圧を前記基板に印加する構成によって、前記基板バイアス電圧の自己バイアス電圧Vdcが0ボルト[V]以上である高周波のバイアス電圧を印加しながら前記エッチングを行うことを特徴とする。

【0017】

本発明によれば、負イオンを効率的に基板に引き込むことができ、当該負イオンの反応性により、高速エッチングが可能である。

【0018】

(発明2):発明2に係るドライエッチング方法は、発明1において、前記プラズマ生成部は、表面波プラズマを生成することを特徴とする。

【0019】

表面波プラズマを用いることでプラズマ近傍にダウンフロー領域を生成可能となり、高密度の負イオン生成が可能である。特許文献1と比較して、パルスのOFF時間のみではく、常に負イオン生成が可能である。

【0020】

(発明3):発明3に係るドライエッチング方法は、発明1又は2において、前記プロセスガスにハロゲンを含有していることを特徴とする。

【0021】

プロセスガスとして、ハロゲンを含有するガスを用いる態様が好ましい。

【0022】

(発明4):発明4に係るドライエッチング方法は、発明1乃至3のいずれか1項において、前記被エッチング材は、強誘電体、貴金属、又は磁性体であることを特徴とする。

【0023】

エッチング対象物として強誘電体、貴金属、又は磁性体などを処理する態様が特に好ましい。これらの難エッチング材に対して、本発明の効果をより顕著に発揮させることができる。

【0024】

(発明5):発明5に係るドライエッチング装置は、真空容器と、前記真空容器内にプロセスガスを供給するためのガス供給口と、前記真空容器に設けられたプラズマ生成部と、前記プラズマ生成部の電極にプラズマ生成用高周波電力を供給するプラズマ生成用高周波電源と、前記真空容器内に設置され、被エッチング材の基板を保持するステージと、前記ステージに対してトランス結合されたバイアス用高周波電源と、前記バイアス用高周波電源が接続されたトランスの二次側に直列接続されたバイアス用直流電源と、を備え、前記バイアス用高周波電源及び前記バイアス用直流電源から前記トランスを介して高周波電圧と直流電圧とが重畳された基板バイアス電圧が前記ステージに印加されることを特徴とする。

【0025】

本発明によれば、基板バイアス電圧のVdcとVppを独立に制御することができ、バイアスの制御性が向上し、正バイアスの印加も可能である。

【0026】

(発明6):発明6に係るドライエッチング装置は、発明5において、前記基板バイアス電圧の自己バイアス電圧Vdcが0ボルト[V]以上であることを特徴とする。

【0027】

特に、Vdc>0[V]のバイアスを印加することにより、負イオンを効率的に基板に引き込むことができ、エッチングレートの向上を達成できる。

【0028】

(発明7):発明7に係るドライエッチング装置は、発明5又は6において、前記プラズマ生成部は、表面波プラズマを生成するものであることを特徴とする。

【0029】

(発明8):発明8に係るドライエッチング装置は、発明7において、前記プラズマ生成部で生成される前記表面波プラズマの表面波共鳴密度は、4.1×108[cm-3]以上1.0×1011[cm-3]以下であることを特徴とする。

【0030】

更には、表面波共鳴密度が1.0×109[cm-3]以上1.0×1011[cm-3]以下であることが望ましい。

【0031】

(発明9):発明9に係るドライエッチング装置は、発明5乃至8のいずれか1項において、前記プラズマ生成用高周波電力の周波数は、27MHz〜200MHzの範囲であることを特徴とする。

【0032】

表面波共鳴密度の観点から、13MHz以上の高周波、特には27MHz以上を用いることで、比誘電率が比較的低い誘電体部材でも高密度のプラズマ生成が可能である。

【0033】

(発明10):発明10に係るドライエッチング装置は、発明5乃至9のいずれか1項において、前記プラズマ生成部は、誘電体部材の外周部に前記電極が配置された構造を有することを特徴とする。

【0034】

誘電体部材の外周部に取り付けられた電極にプラズマ生成用高周波電源からプラズマ生成用高周波電力が供給されることにより、誘電体部材の内側に高密度プラズマが生成される。

【0035】

(発明11):発明11に係るドライエッチング装置は、発明10において、前記誘電体部材の比誘電率が10〜100の範囲であることを特徴とする。

【0036】

かかる態様によれば、長時間の放電により発生する熱による誘電体の破損を回避することができ、装置の信頼性を高めることができる。

【0037】

(発明12):発明12に係るドライエッチング装置は、発明10又は11において、前記誘電体部材は、円筒型の放電管であることを特徴とする。

【0038】

プラズマ生成部(プラズマ源)の形態として、例えば、円筒管状体の誘電体部材の外周部に電極を取り付ける構成とする。

【0039】

(発明13):発明13に係るドライエッチング装置は、発明12において、前記真空容器には、前記円筒型のプラズマ生成部が複数設けられていることを特徴とする。

【0040】

かかる態様により、大サイズの基板の処理が可能である。

【0041】

(発明14):発明14に係るドライエッチング装置は、発明13において、前記円筒型のプラズマ生成部は、前記基板に垂直な方向に延設されていることを特徴する。

【0042】

(発明15):発明15に係るドライエッチング装置は、発明13において、前記円筒型のプラズマ生成部は、前記基板と平行な水平方向に延設されていることを特徴とする。

【0043】

(発明16):発明16に係るドライエッチング装置は、発明13において、前記複数のプラズマ生成部のうち、一部のブラズマ生成部は前記基板に垂直な方向に延設され、他の一部のプラズマ生成部は前記基板と平行な水平方向に延設されていることを特徴とする。

【0044】

(発明17):発明17に係るドライエッチング装置は、発明5乃至16のいずれか1項において、前記誘電体部材の内側表面は、フッ素基を含有する膜で覆われていることを特徴とする。

【0045】

かかる態様によれば、パーティクルの発生を抑制することができる。

【発明の効果】

【0046】

本発明に係るドライエッチング方法によれば、負イオンを効率的に基板に引き込むことができ、難エッチング材であっても高速エッチングが可能である。

【0047】

また、本発明に係るドライエッチング装置によれば、基板バイアス電圧のVdcとVppを独立に制御することができ、高速エッチングが可能な適切なバイアス電圧の印加が可能である。さらに、本発明によれば、装置構成の簡略化、低コスト化が可能である。

【図面の簡単な説明】

【0048】

【図1】本発明の第1実施形態に係るドライエッチング装置の構成図

【図2】基板バイアスの電圧波形の例を示す波形図

【図3】従来のコンデンサ結合方式により印加される基板バイアスの電圧波形の例を示す波形図

【図4】自己バイアス電圧Vdcの値とPZTのエッチングレートの関係を調べた実験結果のグラフ

【図5】放電管の材料とエッチングレートの関係を調べた実験結果のグラフ

【図6】放電管の比誘電率と表面波共鳴密度の関係を示すグラフ

【図7】本発明の第2実施形態に係るドライエッチング装置の構成図

【図8】図7のドライエッチング装置を上から見下ろした平面図

【図9】本発明の第3実施形態に係るドライエッチング装置の要部構成図

【図10】本発明の第4実施形態に係るドライエッチング装置の要部構成図

【発明を実施するための形態】

【0049】

以下、添付図面に従って本発明の好ましい実施の形態について詳説する。

【0050】

<第1実施形態>

図1は本発明の第1実施形態に係るドライエッチング装置の構成図である。このドライエッチング装置10は、排気路11から排気可能な排気システム(不図示)を具備した真空チャンバー12(「真空容器」に相当)に高密度プラズマ生成のためのプラズマ源14(「プラズマ生成部」に相当)と、プロセスガス挿入口16(「ガス供給路」に相当)とが設けられ、真空チャンバー12内には、被エッチング材(被加工物)としての基板20を固定するためのステージ18が設置されている。

【0051】

プラズマ源14は、円筒型の放電管30(「誘電体部材」に相当)にメッシュの帯状電極32が巻かれた構造からなり、帯状電極32は給電線34を介して高周波電源36(「プラズマ生成用高周波電源」に相当)へと接続されている。なお、後述する表面波共鳴密度が所定の条件を満たすものであれば、放電管30の比誘電率と高周波電源36の周波数は特に限定されない。例えば、放電管30は誘電体から出来ており、その比誘電率は3〜100程度が望ましい。高周波電源36は、13.56MHz〜200MHzであることが望ましい。

【0052】

放電管30の上部にプロセスガス挿入口16が設けられており、プロセスガスは放電管30の軸に沿って当該該放電管30の内部を通って真空チャンバー12内に導入される。プロセスガスを供給しながら帯状電極32に高周波電力を供給することにより、高密度のプラズマ38(表面波プラズマ)が発生する。

【0053】

プラズマ38の下方に基板20を処理するためのステージ18が配置される。ステージ18は、He冷却機構40やチラー42による水冷機構、或いはこれらの組合せなどによる基板冷却システム(冷媒の循環流路構造などについては図示を省略する)が組み込まれている。ステージ18には、当該ステージ18上に載置される基板20を保持(固定)するためのメカニカルチャック44若しくは静電チャックが設置されている。

【0054】

また、ステージ18は、基板20に印加する基板バイアス電圧を制御するため、トランス結合方式のマッチングボックス50を介して高周波電源52(「バイアス用高周波電源」に相当)と直流電源54(「バイアス用直流電源」に相当)とが直列に設置されている。

【0055】

図示のように、トランス56のコア57に巻かれた一次側巻線に高周波電源52が接続され、二次側巻線に抵抗器58を介して直流電源54が接続される。かかる構成により、ステージ18上の基板20には、高周波電源52及び直流電源54からトランス56を介して高周波電圧と直流電圧とが重畳された基板バイアス電圧が印加される。

【0056】

バイアス用の高周波電源52は、プラズマ生成用の高周波電源36よりも相対的に低周波数の電源であることが望ましく、例えば、100KHz〜2MHzの範囲の低周波電源であることが望ましい。高周波電源52の出力波形は、正弦波に限らず、矩形波、三角波などでもよい。

【0057】

高周波電源52の出力及び直流電源54の出力は図示せぬ制御回路によって制御され、それぞれの出力を適宜調整可能である。高周波電源52の出力を調整することで、基板バイアス電圧のピーク−ピーク間電圧(peak-to-peak電位差)Vppの値を任意に設定することができる。また、直流電源54の出力を調整することにより、基板バイアス電圧の自己バイアス電圧Vdcの値を任意に設定することができる。

【0058】

このように、表面波プラズマを用いたプラズマ装置(ドライエッチング装置)において、基板バイアス印加部に高周波電源52と直流電源54とを組み合わせたトランス結合方式のバイアス印加手段を採用したことにより、基板バイアス電圧のピーク−ピーク間電圧Vppと、自己バイアス電圧Vdcとをそれぞれ独立に制御することができる。このため、Vdcの値を0V以上とする基板バイアス電圧の印加が可能であり、基板20に正バイアスを印加することが可能となる。

【0059】

上記の構成により、表面波プラズマのダウンストリーム領域にて基板20のエッチングを行う。

【0060】

図2はステージ18上の基板20に印加される基板バイアスの電圧波形の例である。図示のとおり、特に、Vdcを正の値に制御した基板バイアス電圧を印加することで、プラズマ中の負イオンを効率よく基板20に引き込むことが可能となり、反応性が向上する。これにより、エッチングレートの飛躍的向上を達成でき、難エッチング材の高速エッチングが可能となる。なお、Vdcは、ピーク−ピーク間電圧Vppの1/2の値となる。

【0061】

比較のために、図3に従来のコンデンサ結合方式(例えば、特許文献1の形態)による基板バイアスの電圧波形を示す。図3に示すように、従来のコンデンサ結合方式バイアスではVdcは負の値となっており、基板への負イオンの引き込みが弱い。この点、本発明の実施形態(図1)によれば、Vdcを正の値に制御することができ(図2)、負イオンの利用効率を飛躍的に高めることができる。

【0062】

<実施例:チタン酸ジルコン酸鉛(PZT)のエッチング例>

図1で説明したドライエッチング装置10を用い、強誘電体材料であるPZTのエッチングを行った結果を図4に示す。図4はVdcの値とPZTのエッチングレートの関係を調べたグラフである。横軸はVdc、縦軸はエッチングレートを示す。実験では、直流電源54の出力電圧を制御して基板バイアスのDC成分(Vdc)を変更し、各条件でエッチングレートを調べた。また、ステージ18上に置かれた基板20と放電管30の帯状電極32との間の距離Z(図1における鉛直方向の距離)を変えて、エッチングレートの変化を調べた。

【0063】

被エッチング材の基板20として、シリコン基板上にシリコン酸化膜が200nm形成された基板に白金(Pt)を200nm、PZTを5.0μm程度それぞれスパッタ法で成膜した基板を用いた。

【0064】

放電管30は、比誘電率が10〜100程度のものを使用すれば良く、図4に示した実験の実施例では比誘電率が10程度のアルミナを用いた。表面波プラズマ生成用の高周波電源36は、13.56MHz〜60MHz程度を用いれば良く、本実施例では60MHzを用い、出力は1000Wとした。

【0065】

エッチングガスには、ハロゲンを含有するガスを用いれば良く、例えば、Cl2(塩素)やBCl3(三塩化ホウ素)、HBr(臭化水素)、SF6(六フッ化硫黄)、CF4(四フッ化炭素)、CHF3(トリフルオロメタン)、C2F6(六フッ化エタン)、C3F8(八フッ化プロパン)、C4F6(六フッ化ブタジエン)、C4F8(八フッ化シクロブタン)、C5F8(オクタフルオロシクロペンテン)などやそれらの混合ガス、アルゴンなどの不活性ガス、酸素や窒素などの混合ガスを用いることができる。ガス流量は1〜1000[sccm]の範囲で良い。本実施例ではSF6を用い、流量は300[sccm]とした。なお、流量の単位[sccm]は、1分間あたりに流れる気体の流量を標準状態(0℃、1atm(大気圧1,013hPa))における体積で表したもの(Standard Cubic. Centimeters per Minute)である。

【0066】

ガス導入時の真空度は0.01〜1000Paの範囲が好ましく、特には6.6〜666Paが良い。本実施例では、53Paに設定した。

【0067】

基板バイアスは、トランス結合のマッチングボックス50を介し(図1参照)、100kHz〜2MHzの高周波を用いれば良く、本実験の実施に際しては、周波数は400kHzを用い、出力は20Wとし、Vdcは「−100V」から「+120V」の範囲で制御した。また、基板20と帯状電極32との間の距離Zについては、13cm、15cm、17cmの3形態を比較した。

【0068】

図4から明らかなように、Vdcが0V以上の条件(特にVdc>0)でエッチングレートが急激に高速化している。また、基板20と帯状電極32との間の距離Zは13cmよりも15cm、17cmと距離を離すほど、エッチングレートが高速化している。

【0069】

これは、ダウンフロー領域で負イオンが多量に生成されることから、電極からの距離が離れることで負イオンを積極的にエッチングに用いることが出来るためである。なお、あまり距離が離れすぎるとエッチングレートは低下する。電極からの距離によりエッチングレートの最適値がある。

【0070】

図4では、PZTのエッチング結果を示し、本発明を適用した場合の優位性を説明したが、PZTのみに限らず、その他の難エッチング材でも本発明は有効である。難エッチング材としては、PZTの他、PZTN:Pb(ZR,Ti)Nb2O8、PLZT:(Pb,La)(ZR,Ti)O3やBST:(Ba,Sr)TiO3、SRO:SrTiO3、BTO:BaTiO3、ZnO、ZrO2、貴金属材料であるPt,Ru,RuO2,Ir,IrO2,Au等、磁性体などである。

【0071】

<放電管の比誘電率とエッチングレートの関係について>

図5は放電管の材料とエッチングレートの関係を調べたものである。図5では、比誘電率が異なる複数の放電管(ここでは3種類を例示)について、各放電管を用いた場合のシリコンのエッチングレートを比較した結果を示す。当該実験では比誘電率が「45」の高誘電率材料と、比誘電率が「8.2」のアルミナと、比誘電率が「3.8」の石英の各材料からなる放電管を用い、シリコンをエッチングした。

【0072】

シリコン基板をエッチングする際の条件は、表面波プラズマ生成用の高周波電源には、13.56MHz〜60MHz程度を用いれば良く、本実験の実施では60MHzを用い、出力は150Wとした。

【0073】

エッチングガスには、ハロゲンガスを用いれば良く、例えばCl2(塩素)やBCl3(三塩化ホウ素)、HBr(臭化水素)、SF6(六フッ化硫黄)、CF4(四フッ化炭素)、CHF3(トリフルオロメタン)、C2F6(六フッ化エタン)、C3F8(八フッ化プロパン)、C4F6(六フッ化ブタジエン)、C4F8(八フッ化シクロブタン)、C5F8(オクタフルオロシクロペンテン)などやそれらの混合ガス、アルゴンなどの不活性ガス、酸素や窒素などの混合ガスを用いれば良い。本実験では、SF6を用い流量は75sccmとしその時の真空度は6.6〜666Paで行えば良く、本実験では、20Paとした。

【0074】

基板バイアスは、トランス結合のマッチングボックス50(図1参照)を介し、100kHz〜2MHzの高周波を用いれば良く、本実験の実施に際しては、周波数は400kHzを用い、出力は10Wとし、Vdcは120Vに制御した。また、基板20から放電管30の帯状電極32までの距離Zを15cmとした。

【0075】

図5から明らかなように、比誘電率45の高誘電率放電管はシリコンのエッチングレートが他の放電管と比べても勝っている。なお、ここで用いた高誘電率材料(比誘電率45)の主成分はLa、Al、Ca、Tiからなる酸化物である。図5に示すとおり、60MHzの高周波でプラズマ生成した場合の放電管の比誘電率が高いほどエッチングレートが速くなっている。放電管30の比誘電率が石英などのように低い場合はエッチングレートがそれほど高くない。少なくともアルミナ(比誘電率8.2)以上の比誘電率の材料からなる放電管を用いることが望ましい。

【0076】

その一方で、比誘電率が100以上の放電管を用いると誘電正接の値が高いため発熱により破損してしまうため、信頼性の観点から比誘電率が100以下の放電管が望ましい。以上の知見から、放電管の比誘電率は、概ね10〜100の範囲が望ましく、より好ましくは、20〜60の範囲である。

【0077】

<プラズマ生成用(放電用)の高周波電源の周波数と放電管の比誘電率の関係>

ここでプラズマ生成用の高周波電源の周波数と放電管の比誘電率の関係を説明する。

一般に比誘電率εの媒体中を伝搬する電磁波の位相速度は、式1で与えられる。

【0078】

【数1】

【0079】

式1中のωは電磁波の角周波数、kは電磁波の波数、cは光速である。

【0080】

冷たい無衝突プラズマの比誘電率は、式2と表すことができる。

【0081】

【数2】

【0082】

式2中のωpは電子プラズマ角周波数と呼ばれ、式3で表される。

【0083】

【数3】

【0084】

式3中のnは電子密度、mは電子の質量である。

【0085】

式2より波の分散関係は、式4で表される。

【0086】

【数4】

【0087】

この式4より ωp2 << ω2 となるような低密度プラズマでは 「ω/k」が光速cと同程度となる。また、ωp=ωの場合は k=0 となり、波長は無限大となる。一方、ωp2>> ω2であるような高密度プラズマの場合、波数は純虚数となるのでk=i/δとおけば(iは虚数単位)、波の振幅はexp(-δ/z)の形で表され、プラズマ表面からの深さzとともに減衰する。

【0088】

この特性長δは表皮厚さと呼ばれ、式3より、式5と書ける。

【0089】

【数5】

【0090】

十分高密度で ωp2 >> ω2 のときにはδ=c/ωpとなり、これをプラズマ表皮厚さという。簡単のために一様なプラズマが半無限の誘電体板(比誘電率εd)と接している時、その界面(z=0)に沿って伝搬する表面波を考える。波数kを界面に沿う成分kxに分けて(k=kx2+kz2)プラズマ中の分散式(式4)を書き直すと、式6となる。

【0091】

【数6】

【0092】

高密度(ωp >> ω)のとき、式6の右辺は負となる。そこで界面に沿ってx方向に伝搬する表面波を考えると(kx2 > 0)、式4の左辺が負になるにはkz2が十分に大きい負の値をとればよいのでkz=iαとおく。すなわち波の振幅はz方向に指数関数的に減衰する。同様に誘電体中でも界面から離れるにつれて減衰する解(kz=iβ)を考え電磁界に対するz=0での境界条件を考えると、最終的に次の式7に示すような表面波の分散関係が得られる。

【0093】

【数7】

【0094】

式7中のεdは誘電体導入窓の比誘電率である。

【0095】

式7の右辺の分母が0の時にkx=∞(共鳴)となることから、式8を満たすときに、表面波共鳴が起こる。

【0096】

【数8】

【0097】

式8を変形して式9を得る。

【0098】

【数9】

【0099】

結局、式9の右辺が実数値になるのは、式10を満たす高密度プラズマの時である。

【0100】

【数10】

【0101】

この式10で示す電子密度Neを「表面波共鳴密度」と呼びNrで表す。電磁波は電子密度がNcより高いような高密プラズマの場合、電磁波の反射が起こり波の振幅はz方向に急速に減衰し、r-θ面内を伝搬する表面波が励起される。なお、式10中におけるNcはカットオフ密度のことであり、式11と表される。

【0102】

【数11】

【0103】

式11と式10より表面波共鳴密度は、式12と表すことができる。

【0104】

【数12】

【0105】

式12に示したとおり、放電管の比誘電率εdと、当該放電管に巻かれた電極に印加する高周波電力の周波数f=ω/(2π)から表面波共鳴密度が決定される。

【0106】

<表面波共鳴密度とエッチングレートの関係>

図5で説明した実験結果について、石英(比誘電率:3.8)の放電管を用いた時の表面波共鳴密度は、2.14×108cm−3であり、アルミナ(比誘電率:8.2)の放電管の場合は、4.10×108cm−3である。これに対し、高誘電率放電管(比誘電率:45)の時の表面波共鳴密度は2.05×109cm−3である。表面波共鳴密度が高いほどエッチングレートが速い傾向を示している。

【0107】

図5の結果から、表面波共鳴密度が4.10×108cm−3のアルミナ(比誘電率:8.2)は、石英(表面波共鳴密度=2.14×108cm−3、比誘電率:3.8)と比較して、2〜3倍のエッチングレートが得られている。さらに、表面波共鳴密度が2.05×109cm−3の高誘電材料(誘電率:45)は、石英と比較して5倍のエッチングレートが得られている。

【0108】

式12から、放電管の比誘電率と表面波共鳴密度の関係を計算した結果を図6に示す。横軸は比誘電率、縦軸は表面波共鳴密度を表す。プラズマ生成用の高周波電力の周波数を13.56×106Hz〜2.45×109Hzの範囲で変えて計算した。

【0109】

図6に示すとおり、高周波電力にマイクロ波(2.45GHz)を用いると、表面波共鳴密度は1×1011cm−3以上の高密度となる。特に、マイクロ波の高周波電源と比誘電率20以上の高誘電率の放電管とを組み合わせることにより、表面波共鳴密度は10の12乗から13乗のオーダー(単位[cm−3])の高密度となる。

【0110】

しかし、この条件でプラズマを維持しようとすると、マイクロ波の出力(パワー)として非常に高いものが要求される。マイクロ波の電源は一般に高価であり、システムが複雑となるため、実用上採用し難い構成である。

【0111】

図6において、他の周波数に注目すると、13.56MHz〜200MHzの範囲の電源を用いる場合でも放電管の誘電率との組合せにより、概ね1.0×1011cm−3を上限として、比較的高い表面波共鳴密度を達成できる。

【0112】

図5で説明したアルミナ放電管使用時のエッチングレートを判断の目安とすると、図6において、表面波共鳴密度が4.1×108cm-3以上となる条件が望ましい。すなわち、表面波共鳴密度が4.1×108cm-3以上1.0×1011cm−3以下となるものであれば、放電管の比誘電率とプラズマ生成用高周波電力の周波数との具体的な数値の組合せは、特に限定されない。

【0113】

かかる表面波共鳴密度の条件を満たす装置構成を採用することにより、マイクロ波の高周波電源を用いること無く、十分に高い表面波共鳴密度の表面波プラズマが生成可能であり、装置の簡略化及び低コスト化が可能である。

【0114】

また、当該表面波共鳴密度の条件と、既述した比誘電率の好ましい数値範囲(10〜100、より好ましくは20〜60)の条件とを同時に満たす構成を採用することにより、更なる信頼性向上を達成できる。

【0115】

<パーティクル対策>

放電管30はプラズマに曝されるためパーティクルが発生する問題がある。かかる課題に対して、放電管30の内側表面をフッ素基を含有する膜でコーティングすることでパーティクルの発生を抑制することができる。フッ素コート方法は、フッ素を含有するガスを用いプラズマ処理することでフッ素コートすることが出来る。その他にはスパッタ法や蒸着法、CVDなどでフッ素コートしても良い。

【0116】

<第2実施形態>

図7は本発明の第2実施形態に係るドライエッチング装置100の構成図である。図7において図1で説明した例と同一又は類似の部材には同一の符号を付し、その説明は省略する。

【0117】

図7に示したドライエッチング装置100は、基板サイズの大サイズ化に対応した例であり、真空チャンバー12に複数のプラズマ源14A、14B、14C・・・が設けられている。図8はドライエッチング装置110を上から見た平面図である。

【0118】

図示のドライエッチング装置100は、真空チャンバー12の上部に5つのプラズマ源14A〜14Eが取り付けられているが(図8参照)、プラズマ源の設置数及びその配置形態は特に限定されない。各プラズマ源14A〜14Eの構造は、図1で説明したプラズマ源14と同様の構造である。

【0119】

すなわち、円筒型の放電管30A〜30Eはそれぞれプロセスガス挿入口16A〜16Eを有しており、各放電管30A〜30Eの外周部に巻かれたメッシュの帯状電極32A〜32Eに高周波電源36からプラズマ生成用高周波電力が印加される。

【0120】

各放電管30A〜30Eは、基板20の面に対して垂直な方向に延設されており、これら複数の放電管30A〜30Eを処理対象の基板20の中心に対して対称的に配置する構成により、大サイズの基板(例えば、直径8インチ以上の基板サイズ)でも均一なプラズマが生成可能である。

【0121】

<第3実施形態>

図9は本発明の第3実施形態に係るドライエッチング装置110の要部構成図である。図9(A)は上面図、(B)は断面図である。図9において図1、図7〜8で説明した例と同一又は類似の部材には同一の符号を付し、その説明は省略する。

【0122】

図9に示したドライエッチング装置110は、基板サイズの大サイズ化に対応した他の例であり、真空チャンバー12の側面部に基板20と水平方向に放電管30A〜30Dを設置した構成である。ここでは、4本の放電管30A〜30Dを取り付けた例を示したが、設置数及びその配置形態は特に限定されない。

【0123】

<第4実施形態>

図10は本発明の第4実施形態に係るドライエッチング装置120の要部構成図である。図10において図1、図7〜8で説明した例と同一又は類似の部材には同一の符号を付し、その説明は省略する。

【0124】

図10に示したドライエッチング装置120は、第1実施形態(図1)又は第2実施形態(図7〜8)で説明した形態(基板に対して垂直方向に放電管を設置する形態)と、第3実施形態(図9)で説明した形態(基板面と平行な水平方向に放電管を設置する形態)とを組み合わせた例である。かかる形態により、基板サイズの大サイズ化に十分対応できるような均一なプラズマが生成可能である。

【0125】

<本発明の実施形態による利点>

上述した各実施形態は次のような技術的利点を有する。

【0126】

(1)表面波プラズマのダウンストリーム領域を使用することで連続的な負イオンの生成が可能となる。

【0127】

(2)比較的低い誘電率の放電管でもVHF帯の周波数(30MHz〜300MHz) の高周波電源を用いることで、高い表面波共鳴密度(例えば、4.1×108cm-3以上1.0×1011cm−3以下)を得ることができるため(図6)、高密度プラズマにより高密度の負イオン生成が可能である。また、従来のマイクロ波プラズマ装置と比較して、装置の簡略化、低コスト化が可能である。

【0128】

(3)基板20を支持するステージ18にトランス結合方式にて直流電源54からの直流(DC)電圧と高周波電源52からの高周波(RF)電圧とを重畳して印加する構成により、VdcとVppを独立に制御することが可能である。

【0129】

(4)上記(3)の構成により、基板20に正のバイアスを印加することで、負イオンを効率的に基板20に引き込むことができ、負イオンの反応性により、難エッチング材であっても高速に加工(エッチング)することができる。

【0130】

(5)また、本実施形態によれば、異方性加工が可能であり、デポ膜(側壁付着膜)等が無い良好な加工形状を得ることができる。

【符号の説明】

【0131】

10…ドライエッチング装置、12…真空チャンバー、14…プラズマ源、16…プロセスガス挿入口(ガス供給口)、18…ステージ、20…基板、30…放電管(誘電体部材)、32…帯状電極、36…高周波電源(プラズマ生成用高周波電源)、50…マッチングボックス、52…高周波電源(バイアス用高周波電源)、54…直流電源(バイアス用直流電源)、56…トランス、57…コア、100,110,120…ドライエッチング装置

【特許請求の範囲】

【請求項1】

真空容器内にプロセスガスを供給するとともに、当該真空容器に設置されたプラズマ生成部の電極にプラズマ生成用高周波電力を供給してプラズマを生成する一方、被エッチング材の基板に高周波のバイアス電圧を印加し、前記基板のエッチングを行うドライエッチング方法において、

前記基板に対してトランス結合されたバイアス用高周波電源と当該トランスの二次側に直列接続されたバイアス用直流電源とを用い、これら電源から前記トランスを介して高周波電圧と直流電圧とを重畳させた前記基板バイアス電圧を前記基板に印加する構成によって、前記基板バイアス電圧の自己バイアス電圧Vdcが0ボルト[V]以上である高周波のバイアス電圧を印加しながら前記エッチングを行うことを特徴とするドライエッチング方法。

【請求項2】

請求項1において、

前記プラズマ生成部は、表面波プラズマを生成することを特徴とするドライエッチング方法。

【請求項3】

請求項1又は2において、

前記プロセスガスにハロゲンを含有していることを特徴とするドライエッチング方法。

【請求項4】

請求項1乃至3のいずれか1項において、

前記被エッチング材は、強誘電体、貴金属、又は磁性体であることを特徴とするドライエッチング方法。

【請求項5】

真空容器と、

前記真空容器内にプロセスガスを供給するためのガス供給口と、

前記真空容器に設けられたプラズマ生成部と、

前記プラズマ生成部の電極にプラズマ生成用高周波電力を供給するプラズマ生成用高周波電源と、

前記真空容器内に設置され、被エッチング材の基板を保持するステージと、

前記ステージに対してトランス結合されたバイアス用高周波電源と、

前記バイアス用高周波電源が接続されたトランスの二次側に直列接続されたバイアス用直流電源と、

を備え、

前記バイアス用高周波電源及び前記バイアス用直流電源から前記トランスを介して高周波電圧と直流電圧とが重畳された基板バイアス電圧が前記ステージに印加されることを特徴とするドライエッチング装置。

【請求項6】

請求項5において、

前記基板バイアス電圧の自己バイアス電圧Vdcが0ボルト[V]以上であることを特徴とするドライエッチング装置。

【請求項7】

請求項5又は6において、

前記プラズマ生成部は、表面波プラズマを生成するものであることを特徴とするドライエッチング装置。

【請求項8】

請求項7において、

前記プラズマ生成部で生成される前記表面波プラズマの表面波共鳴密度は、4.1×108[cm−3]以上1.0×1011[cm−3]以下であることを特徴とするドライエッチング装置。

【請求項9】

請求項5乃至8のいずれか1項において、

前記プラズマ生成用高周波電力の周波数は、27MHz〜200MHzの範囲であることを特徴とするドライエッチング装置。

【請求項10】

請求項5乃至9のいずれか1項において、

前記プラズマ生成部は、誘電体部材の外周部に前記電極が配置された構造を有することを特徴とするドライエッチング装置。

【請求項11】

請求項10において、

前記誘電体部材の比誘電率が10〜100の範囲であることを特徴とするドライエッチング装置。

【請求項12】

請求項10又は11において、

前記誘電体部材は、円筒型の放電管であることを特徴とするドライエッチング装置。

【請求項13】

請求項12において、

前記真空容器には、前記円筒型のプラズマ生成部が複数設けられていることを特徴とするドライエッチング装置。

【請求項14】

請求項13において、

前記円筒型のプラズマ生成部は、前記基板に垂直な方向に延設されていることを特徴するドライエッチング装置。

【請求項15】

請求項13において、

前記円筒型のプラズマ生成部は、前記基板と平行な水平方向に延設されていることを特徴とするドライエッチング装置。

【請求項16】

請求項13において、

前記複数のプラズマ生成部のうち、一部のブラズマ生成部は前記基板に垂直な方向に延設され、他の一部のプラズマ生成部は前記基板と平行な水平方向に延設されていることを特徴とするドライエッチング装置。

【請求項17】

請求項5乃至16のいずれか1項において、

前記誘電体部材の内側表面は、フッ素基を含有する膜で覆われていることを特徴とするドライエッチング装置。

【請求項1】

真空容器内にプロセスガスを供給するとともに、当該真空容器に設置されたプラズマ生成部の電極にプラズマ生成用高周波電力を供給してプラズマを生成する一方、被エッチング材の基板に高周波のバイアス電圧を印加し、前記基板のエッチングを行うドライエッチング方法において、

前記基板に対してトランス結合されたバイアス用高周波電源と当該トランスの二次側に直列接続されたバイアス用直流電源とを用い、これら電源から前記トランスを介して高周波電圧と直流電圧とを重畳させた前記基板バイアス電圧を前記基板に印加する構成によって、前記基板バイアス電圧の自己バイアス電圧Vdcが0ボルト[V]以上である高周波のバイアス電圧を印加しながら前記エッチングを行うことを特徴とするドライエッチング方法。

【請求項2】

請求項1において、

前記プラズマ生成部は、表面波プラズマを生成することを特徴とするドライエッチング方法。

【請求項3】

請求項1又は2において、

前記プロセスガスにハロゲンを含有していることを特徴とするドライエッチング方法。

【請求項4】

請求項1乃至3のいずれか1項において、

前記被エッチング材は、強誘電体、貴金属、又は磁性体であることを特徴とするドライエッチング方法。

【請求項5】

真空容器と、

前記真空容器内にプロセスガスを供給するためのガス供給口と、

前記真空容器に設けられたプラズマ生成部と、

前記プラズマ生成部の電極にプラズマ生成用高周波電力を供給するプラズマ生成用高周波電源と、

前記真空容器内に設置され、被エッチング材の基板を保持するステージと、

前記ステージに対してトランス結合されたバイアス用高周波電源と、

前記バイアス用高周波電源が接続されたトランスの二次側に直列接続されたバイアス用直流電源と、

を備え、

前記バイアス用高周波電源及び前記バイアス用直流電源から前記トランスを介して高周波電圧と直流電圧とが重畳された基板バイアス電圧が前記ステージに印加されることを特徴とするドライエッチング装置。

【請求項6】

請求項5において、

前記基板バイアス電圧の自己バイアス電圧Vdcが0ボルト[V]以上であることを特徴とするドライエッチング装置。

【請求項7】

請求項5又は6において、

前記プラズマ生成部は、表面波プラズマを生成するものであることを特徴とするドライエッチング装置。

【請求項8】

請求項7において、

前記プラズマ生成部で生成される前記表面波プラズマの表面波共鳴密度は、4.1×108[cm−3]以上1.0×1011[cm−3]以下であることを特徴とするドライエッチング装置。

【請求項9】

請求項5乃至8のいずれか1項において、

前記プラズマ生成用高周波電力の周波数は、27MHz〜200MHzの範囲であることを特徴とするドライエッチング装置。

【請求項10】

請求項5乃至9のいずれか1項において、

前記プラズマ生成部は、誘電体部材の外周部に前記電極が配置された構造を有することを特徴とするドライエッチング装置。

【請求項11】

請求項10において、

前記誘電体部材の比誘電率が10〜100の範囲であることを特徴とするドライエッチング装置。

【請求項12】

請求項10又は11において、

前記誘電体部材は、円筒型の放電管であることを特徴とするドライエッチング装置。

【請求項13】

請求項12において、

前記真空容器には、前記円筒型のプラズマ生成部が複数設けられていることを特徴とするドライエッチング装置。

【請求項14】

請求項13において、

前記円筒型のプラズマ生成部は、前記基板に垂直な方向に延設されていることを特徴するドライエッチング装置。

【請求項15】

請求項13において、

前記円筒型のプラズマ生成部は、前記基板と平行な水平方向に延設されていることを特徴とするドライエッチング装置。

【請求項16】

請求項13において、

前記複数のプラズマ生成部のうち、一部のブラズマ生成部は前記基板に垂直な方向に延設され、他の一部のプラズマ生成部は前記基板と平行な水平方向に延設されていることを特徴とするドライエッチング装置。

【請求項17】

請求項5乃至16のいずれか1項において、

前記誘電体部材の内側表面は、フッ素基を含有する膜で覆われていることを特徴とするドライエッチング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−222859(P2011−222859A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−92290(P2010−92290)

【出願日】平成22年4月13日(2010.4.13)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【出願人】(000125369)学校法人東海大学 (352)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月13日(2010.4.13)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【出願人】(000125369)学校法人東海大学 (352)

【Fターム(参考)】

[ Back to top ]