ドライエッチング方法

【課題】本発明は、ダミー材料の除去により形成される溝や孔に容易にトップラウンドを設けることができるドライエッチング方法を提供する。

【解決手段】本発明は、層間酸化膜に周囲を囲まれたダミー材料を除去することにより溝または孔を形成するドライエッチング方法において、前記ダミー材料を所定の深さまでエッチングし、前記エッチング後に等方性エッチングを行い、等方性エッチング後に前記ダミー材料の残りを除去することを特徴とするドライエッチング方法である。

【解決手段】本発明は、層間酸化膜に周囲を囲まれたダミー材料を除去することにより溝または孔を形成するドライエッチング方法において、前記ダミー材料を所定の深さまでエッチングし、前記エッチング後に等方性エッチングを行い、等方性エッチング後に前記ダミー材料の残りを除去することを特徴とするドライエッチング方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はプラズマを用いたドライエッチング方法に関する。

【背景技術】

【0002】

近年、半導体デバイスの高性能化に伴い、高誘電率のゲート絶縁膜とデュアルメタルゲートを組み合わせた技術が実用化され、これにより駆動電流の低下やリーク電流増大を解決することができるようになってきている。これらの製造方法としては、従来のゲート電極加工方法であるゲートファースト方式とゲートラスト方式の2つがある。

【0003】

ゲートラスト方式とは、ポリシリコン等を材料としたダミーゲートを形成し、ソース、ドレインの形成後にダミーゲート間に層間酸化膜を埋め込み、ダミーゲートを除去する。ダミーゲートの除去により形成された溝部分にメタル材料を埋め込み、埋め込まれたメタル材料をCMP(Chemical Mechanical Polishing)により研磨してメタルゲートを形成する方法である(特許文献1参照)。

【0004】

上記のゲートラスト方式では、ダミーゲートをドライエッチングにより除去することによって溝を形成する工程が必須である。また、この溝を形成する際に、この溝の上部をラウンドさせたい場合がある。つまり、ダミーゲートの除去により形成される溝にトップラウンドを設けたい場合がある。

【0005】

半導体基板の表面に上部コナーがラウンドされたトレンチを形成する方法が特許文献2に開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−19892号公報

【特許文献2】特開2005−26662号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記従来技術では、マスクを用いてのトレンチ形成方法であるため、マスクを用いない溝の形成が考慮されていない。また、ダミーゲートの除去により溝を形成する方法は、マスクを用いないで溝を形成する方法である。

【0008】

よって、ダミーゲートの除去により形成される溝や孔にトップランドを設けるためには、上記の従来技術をそのまま適用することはできない。また、この課題は、ダミー材料の除去により形成される溝や孔にトップラウンドを設けるドライエッチング方法には共通である。

【0009】

このため、本発明は、ダミー材料の除去により形成される溝や孔に容易にトップラウンドを設けることができるドライエッチング方法を提供する。

【課題を解決するための手段】

【0010】

本発明は、層間酸化膜に周囲を囲まれたダミー材料を除去することにより溝または孔を形成するドライエッチング方法において、前記ダミー材料を所定の深さまでエッチングし、前記エッチング後に等方性エッチングを行い、等方性エッチング後に前記ダミー材料の残りを除去することを特徴とするドライエッチング方法である。

【0011】

また、本発明は、ダミーゲートを除去することにより形成された溝に金属膜を埋め込み、前記金属膜を研磨することによりメタルゲートを形成するゲートラスト方式のメタルゲート製造方法において、前記ダミーゲートを所定の深さまでエッチングするラウンド調整工程と、前記ラウンド調整工程後に等方性エッチングによりラウンドを形成するラウンド形成工程と、前記ラウンド形成工程後に前記ダミーゲートの残りを除去するメインエッチング工程と、前記メインエッチング工程後に金属膜を埋め込む埋め込み工程と、前記埋め込まれた金属膜を研磨する研磨工程とを有することを特徴とするゲートラスト方式のメタルゲート製造方法である。

【発明の効果】

【0012】

本発明の構成により、ダミー材料の除去により形成される溝や孔に容易にトップラウンドを設けることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施例に用いたプラズマエッチング装置の概略縦断面図である。

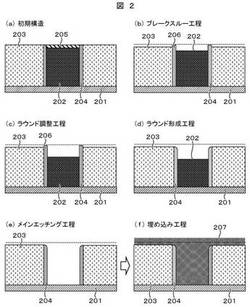

【図2】本発明を適用したメタルゲート形成方法を説明する図である。

【図3】本発明を適用していないメタルゲート形成方法を説明する図である。

【発明を実施するための形態】

【0014】

本発明は、層間酸化膜に周囲を囲まれたダミー材料を除去することにより溝または孔を形成するドライエッチング方法において、前記ダミー材料を所定の深さまでエッチングし、前記エッチング後に等方性エッチングを行い、等方性エッチング後に前記ダミー材料の残りを除去することを特徴とするドライエッチング方法である。

【0015】

以下に、本発明の一実施例について図面を参照しながら説明する。

【0016】

[実施例]

本実施例では、ゲートラスト方式によるHigh−k材料のゲート絶縁膜を用いたメタルゲートの形成方法に本発明を適用した例について説明する。

【0017】

最初に本実施例において用いられるプラズマエッチング装置について説明する。

【0018】

図1は、本実施例において用いられるプラズマエッチング装置の概略縦断面図である。

【0019】

上部が開放された真空容器101の上部に、真空容器101内にエッチングガスを導入するための石英製のシャワープレート104と石英製の誘電体窓105を設置して密封することにより処理室106を形成する。シャワープレート104にはエッチングガスを流すためのガス供給装置107が接続されている。また、真空容器101の内部は、真空排気口108を介して接続された真空排気装置(図示省略)により、減圧排気される。

【0020】

プラズマを生成するための電力を処理室106に伝送するため、誘電体窓105の上方には電磁波を伝送する導波管109が設けられている。導波管109へ伝送されるマイクロ波はマグネトロン103から発振させる。また、マグネトロン103から発振されるマイクロ波の周波数は2.45GHzである。処理室106の外周部には、磁場を発生させる磁場発生コイル110が設けてあり、マグネトロン103より発振されたマイクロ波は、磁場発生コイル110により発生された磁場との相互作用により、処理室106内に高密度なプラズマを生成する。また、シャワープレート104に対向して真空容器101の下方にはウエハ111を載置する試料台102が設けられる。試料台102は、試料台表面が溶射膜(図示省略)で被覆されており、高周波フィルタ114を介して直流電源115が接続されている。さらに、試料台102には、マッチング回路112を介して高周波電源113が接続されている。

【0021】

搬送手段(図示省略)に処理室106内に搬送され、試料台102に載置されたウエハ111は、直流電源115から印加される直流電圧の静電気力により試料台102の表面に吸着し、ガス供給装置107よりシャワープレート104を介して処理室106内にエッチングガスを供給し、真空容器101内を所定の圧力とし、導波管109及び誘電体窓105を介して処理室106内に伝送されたマイクロ波と磁場発生コイル110により発生した磁場との相互作用により、処理室106内に高密度なプラズマを発生させる。また、高周波電源113から高周波電力を試料台102に印加することにより、プラズマから試料台102に載置されたウエハ111へイオンを引き込み、ウエハ111が有する被エッチング膜をイオンアシストエッチングにより、異方性のエッチングを可能とする。

【0022】

次に本実施例で使用するウエハ111について説明する。図2(a)に示すように、ウエハ111は、シリコン基板201上に仮のゲート電極であるダミーゲート202、ダミーゲート202上に自然酸化膜205、ダミーゲート202の側壁を薄い絶縁膜204、更に絶縁膜204の外側に層間酸化膜203が配置された構造を有している。

【0023】

このような構造を有するウエハ111を上記のプラズマエッチングを用いて、以下の手順でゲートラスト方式によるHigh−k材料のゲート絶縁膜を用いたメタルゲートの形成を行う。

【0024】

最初に、図2(b)に示すように、Cl2ガスを用い、処理圧力を0.2Pa、マイクロ波電力を800Wとしたプラズマを用い、高周波電力を80W印加して自然酸化膜205を除去するブレークスルー工程を行う。

【0025】

このブレークスルー工程では、埋め込み特性を良くした層間酸化膜203に比べて、絶縁膜204は腐食耐性が強くエッチング速度が遅いため、絶縁膜204がエッチングされ難く、絶縁膜204の上部が層間酸化膜203より出っ張った形状である突起形状206が形成される。次に、図2(c)に示すように、Cl2ガスとO2ガスとHBrガスとArガスとの混合ガスを用い、処理圧力を0.4Pa、マイクロ波電力を800Wとしたプラズマを用い、高周波電力を80W印加して所定の深さまでダミーゲート202を除去するラウンド調整工程を行う。所定の深さとは、絶縁膜204の上部をラウンドさせたい量だけ絶縁膜204のダミーゲート202と接する側壁を露出するような深さのことである。

【0026】

このため、所定の深さを調整することにより、ラウンド形状の深さ方向の大きさを半導体デバイスに合わせて調整することができる。

【0027】

また、このラウンド調整工程のエッチング条件は、最終的に形成されるメタルゲートの高さを初期のダミーゲートの高さに維持するため、ダミーゲート202と、層間酸化膜203とのエッチング選択性を高くし、ダミーゲート202を全て除去した時に層間酸化膜203をできるだけ削らないような条件である必要がある。

【0028】

次に、図2(d)に示すように、O2ガスとCHF3ガスとの混合ガスを用い、処理圧力を0.3Pa、マイクロ波電力を700Wとしたプラズマを用い、高周波電力は印加しないで絶縁膜204上部にラウンドを形成するラウンド形成工程を行う。

【0029】

このラウンド形成工程は、等方性エッチングにより、突起形状206をラウンド形状にエッチングする工程である。このラウンド形成工程において、ラウンドを形成できる理由は以下の理由による。

【0030】

等方性エッチングによるエッチングは、エッチャントの衝突確率の高い箇所が選択的にエッチングされるため、突起形状206は選択的にエッチング除去される。このため、絶縁膜204の上部はラウンド形状となる。

【0031】

また、このラウンド形成工程のエッチング時間を調整することによって、絶縁膜204上部のラウンド量を調整することができ、このラウンド形成工程においてもラウンド形状の大きさを制御することができる。

【0032】

一般には、高周波電力の増加によって入射イオンのエネルギーが増加するため、異方性エッチングになり易い。またエッチングに作用する入射イオンのエネルギーが増加により、エッチング速度が加速する。そのため、このラウンド形成工程では、高周波電力は低い方が良く、特に0Wが望ましい。これは、高いエネルギーをもったイオンが入射すると露出した層間酸化膜203のエッチングが加速され、層間酸化膜203の削れ量が多くなる。また、高周波電力の増加によりエッチング速度が速くなるため、ラウンド形状制御のためのエッチング時間調整が困難となる。

【0033】

従って、低い高周波電力を印加するとともに等方性エッチングを行うことによって、層間酸化膜203の削れ量を抑制し、所望のエッチング時間で効果的にラウンド形状を形成することができる。このため、上記のラウンド形成工程は、高周波電力を0W/cm2以上0.042W/cm2以下とし、イオン入射エネルギーとしては0eV/cm2以上0.24eV/cm2以下とする必要がある。

【0034】

また、上記のラウンド形成工程では、CHF3ガスを主エッチングガスとして使用したが、CF4ガス、SF6ガス、NF3ガス、CH2F2ガス、CH3Fガス、C4F8ガス等のフッ素含有ガスを用いても絶縁膜204上部にラウンドを形成することができる。

【0035】

絶縁膜204上部のラウンド形状の調整は、上述したラウンド形成工程のエッチング時間、高周波電力の他に、O2ガスとフッ素含有ガスの混合比率の調整によっても制御することができる。これは、以下の理由による。

【0036】

例えば主エッチングガスがCHF3ガスの場合は、プラズマによって解離され、炭素、水素、フッ素のラジカルやイオンを生成する。蒸気圧の高い反応生成物は、真空容器101から真空排気口108を介して排気されるが、蒸気圧の低い反応生成物はエッチングの被エッチング膜表面に付着する。この付着物は、エッチングに対する保護膜として作用し、エッチング速度を抑制する。極端に付着物が厚い場合には、エッチングが進行しないこともある。通常、被エッチング膜表面に対してイオン照射の少ない箇所に厚く付着する。

【0037】

CHF3ガスをエッチングガスとして使用した場合、付着物の多くは、炭素を含んだ化合物からなるため、O2ガスを添加することにより、付着物の炭素とO2ガスの酸素との反応物である揮発性の高いCxOyを生成し、付着物を低減できる。このため、O2ガスの添加量によって絶縁膜204上部のエッチング速度を調整することができ、ラウンド形状の大きさを制御することができる。

【0038】

本実施例のラウンド形成工程では、CHF3ガス流量に対して15%程度のO2ガスを添加することにより最適なラウンド形状を得ることができた。このO2ガスの添加量は、使用するフッ素含有ガスの種類や形成したいラウンド形状の大きさにより最適化する必要があるが、30%を超えるO2ガスの添加は、酸素と酸化膜中のシリコンとの反応により被エッチング表面にシリコン酸化膜が形成され、エッチングが進行しなくなる。また、SF6ガス、NF3ガス等によっては、O2ガスを添加しなくてもエッチングが進行するため、0%〜30%の間でO2ガスの添加量を調整するのが望ましい。

【0039】

また、等方性エッチングとしてはウェットエッチングがあるが、上記のラウンド形成工程にウェットエッチングを適用すると他の工程が増え、コストの増加につながる。よって、本実施例のように上記のラウンド形成工程にドライエッチングの等方性エッチングを適用する方が半導体デバイスのコストアップを抑制できる。

【0040】

次に、図2(e)に示すように、Cl2ガスとO2ガスとHBrガスとArガスとの混合ガスを用い、処理圧力を0.4Pa、マイクロ波電力を800Wとしたプラズマを用い、高周波電力を80W印加して前記ラウンド形成工程後に残っているダミーゲート202を全て除去するメインエッチング工程を行う。

【0041】

このメインエッチング工程は、上記のラウンド調整工程と同様に、最終的なメタルゲートの高さに影響を及ぼすため、ダミーゲート202と層間酸化膜203とのエッチング選択性を高くし、ダミーゲート202の除去時に層間酸化膜203をできるだけ削らないようにする必要がある。

【0042】

このメインエッチング工程後は、図2(e)に示すように突起形状206が無く、また、絶縁膜204上部にラウンド形状を有する溝を形成することができる。すなわち、トップラウンドを有する溝を形成することができる。

【0043】

次に、図2(f)に示すように、High−k材であるゲート絶縁膜(図示省略)と金属膜207をダミーゲート202を除去することによって形成された溝に埋め込む埋め込み工程を行う。

【0044】

この埋め込み工程後に、層間酸化膜203上に堆積しているHigh−k材であるゲート絶縁膜(図示省略)と金属膜207をCMP(Chemical Mechanical Polishing)により研磨することにより、High−k材料のゲート絶縁膜を用いたメタルゲートを形成することができる。

【0045】

以上、上述したように、本実施例により、溝を形成するためのマスクがない場合でも、溝にトップラウンドを形成することできる。

【0046】

次に、溝にトップラウンドを形成しないゲートラスト方式によるHigh−k材料のゲート絶縁膜を用いたメタルゲートの形成方法について図面を参照しながら説明する。

【0047】

図3に示す通り、図3(b)のブレークスルー工程と図3(c)のメインエッチング工程と図3(d)の埋め込み工程を順次行う。ここで、図3(b)のブレークスルー工程、図3(c)のメインエッチング工程、図3(d)の埋め込み工程は、それぞれ、上述した図2(b)のブレークスルー工程、図2(e)のメインエッチング工程、図2(f)の埋め込み工程と同一の処理のため、説明を省略する。

【0048】

図3に示すゲートラスト方式でメタルゲートを形成する場合、ブレークスルー工程により形成された突起形状206がダミーゲート202除去後にも残り、埋め込み工程での金属膜207の埋め込みが困難になり、空隙であるボイド208が発生する。このボイド208の発生により、半導体デバイスの設計仕様を満足するメタルゲートを形成することができない。

【0049】

このボイド208が発生した原因は、図3のゲートラスト方式によるメタルゲート形成方法では、絶縁膜204上部をラウンド形状にできないからである。

【0050】

一方、本発明である図2に示すゲートラスト方式によるメタルゲート形成方法は、絶縁膜204上部をラウンド形状にすることができるため、ボイド208を発生させることなく、金属膜207を埋め込むことができる。このため、本発明は、ダミーゲート除去後に金属膜を埋め込む場合の埋め込み特性を向上させることができ、半導体デバイスの性能及び歩留まりの向上に寄与できる。

【0051】

以上、本実施例は、ゲートラスト方式によるメタルゲート形成方法について説明したが、これに限るものではなく、電極と電極をつなぐようなプラグを形成する工程、または、配線と配線をつなぐようなスルーホール(他にコンタクト、ヴィア、ホール)を形成する工程のように金属膜が埋め込まれる孔を形成する場合にも本発明は適用できる。

【0052】

例えば、ディープトレンチ(Deep Trench)工程、デュアルダマシン(Dual Damascene)工程、STI(Shallow Trench Isolation)工程等にも適用することができる。

【0053】

また、本実施例では、マイクロ波を用いたECR(Electron Cyclotron Resonance)プラズマエッチング装置を使用したが、本発明は、プラズマの生成方法の如何にかかわらず適用可能である。例えば、ヘリコン波プラズマエッチング装置、誘導結合型プラズマエッチング装置、容量結合型プラズマエッチング装置等に本発明は適用可能である。

【符号の説明】

【0054】

101 真空容器

102 試料台

103 マグネトロン

104 シャワープレート

105 誘電体窓

106 処理室

107 ガス供給装置

108 真空排気口

109 導波管

110 磁場発生コイル

111 ウエハ

112 マッチング回路

113 高周波電源

114 高周波フィルタ

115 直流電源

201 シリコン基板

202 ダミーゲート

203 層間酸化膜

204 絶縁膜

205 自然酸化膜

206 突起形状

207 金属膜

208 ボイド

【技術分野】

【0001】

本発明はプラズマを用いたドライエッチング方法に関する。

【背景技術】

【0002】

近年、半導体デバイスの高性能化に伴い、高誘電率のゲート絶縁膜とデュアルメタルゲートを組み合わせた技術が実用化され、これにより駆動電流の低下やリーク電流増大を解決することができるようになってきている。これらの製造方法としては、従来のゲート電極加工方法であるゲートファースト方式とゲートラスト方式の2つがある。

【0003】

ゲートラスト方式とは、ポリシリコン等を材料としたダミーゲートを形成し、ソース、ドレインの形成後にダミーゲート間に層間酸化膜を埋め込み、ダミーゲートを除去する。ダミーゲートの除去により形成された溝部分にメタル材料を埋め込み、埋め込まれたメタル材料をCMP(Chemical Mechanical Polishing)により研磨してメタルゲートを形成する方法である(特許文献1参照)。

【0004】

上記のゲートラスト方式では、ダミーゲートをドライエッチングにより除去することによって溝を形成する工程が必須である。また、この溝を形成する際に、この溝の上部をラウンドさせたい場合がある。つまり、ダミーゲートの除去により形成される溝にトップラウンドを設けたい場合がある。

【0005】

半導体基板の表面に上部コナーがラウンドされたトレンチを形成する方法が特許文献2に開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−19892号公報

【特許文献2】特開2005−26662号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記従来技術では、マスクを用いてのトレンチ形成方法であるため、マスクを用いない溝の形成が考慮されていない。また、ダミーゲートの除去により溝を形成する方法は、マスクを用いないで溝を形成する方法である。

【0008】

よって、ダミーゲートの除去により形成される溝や孔にトップランドを設けるためには、上記の従来技術をそのまま適用することはできない。また、この課題は、ダミー材料の除去により形成される溝や孔にトップラウンドを設けるドライエッチング方法には共通である。

【0009】

このため、本発明は、ダミー材料の除去により形成される溝や孔に容易にトップラウンドを設けることができるドライエッチング方法を提供する。

【課題を解決するための手段】

【0010】

本発明は、層間酸化膜に周囲を囲まれたダミー材料を除去することにより溝または孔を形成するドライエッチング方法において、前記ダミー材料を所定の深さまでエッチングし、前記エッチング後に等方性エッチングを行い、等方性エッチング後に前記ダミー材料の残りを除去することを特徴とするドライエッチング方法である。

【0011】

また、本発明は、ダミーゲートを除去することにより形成された溝に金属膜を埋め込み、前記金属膜を研磨することによりメタルゲートを形成するゲートラスト方式のメタルゲート製造方法において、前記ダミーゲートを所定の深さまでエッチングするラウンド調整工程と、前記ラウンド調整工程後に等方性エッチングによりラウンドを形成するラウンド形成工程と、前記ラウンド形成工程後に前記ダミーゲートの残りを除去するメインエッチング工程と、前記メインエッチング工程後に金属膜を埋め込む埋め込み工程と、前記埋め込まれた金属膜を研磨する研磨工程とを有することを特徴とするゲートラスト方式のメタルゲート製造方法である。

【発明の効果】

【0012】

本発明の構成により、ダミー材料の除去により形成される溝や孔に容易にトップラウンドを設けることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施例に用いたプラズマエッチング装置の概略縦断面図である。

【図2】本発明を適用したメタルゲート形成方法を説明する図である。

【図3】本発明を適用していないメタルゲート形成方法を説明する図である。

【発明を実施するための形態】

【0014】

本発明は、層間酸化膜に周囲を囲まれたダミー材料を除去することにより溝または孔を形成するドライエッチング方法において、前記ダミー材料を所定の深さまでエッチングし、前記エッチング後に等方性エッチングを行い、等方性エッチング後に前記ダミー材料の残りを除去することを特徴とするドライエッチング方法である。

【0015】

以下に、本発明の一実施例について図面を参照しながら説明する。

【0016】

[実施例]

本実施例では、ゲートラスト方式によるHigh−k材料のゲート絶縁膜を用いたメタルゲートの形成方法に本発明を適用した例について説明する。

【0017】

最初に本実施例において用いられるプラズマエッチング装置について説明する。

【0018】

図1は、本実施例において用いられるプラズマエッチング装置の概略縦断面図である。

【0019】

上部が開放された真空容器101の上部に、真空容器101内にエッチングガスを導入するための石英製のシャワープレート104と石英製の誘電体窓105を設置して密封することにより処理室106を形成する。シャワープレート104にはエッチングガスを流すためのガス供給装置107が接続されている。また、真空容器101の内部は、真空排気口108を介して接続された真空排気装置(図示省略)により、減圧排気される。

【0020】

プラズマを生成するための電力を処理室106に伝送するため、誘電体窓105の上方には電磁波を伝送する導波管109が設けられている。導波管109へ伝送されるマイクロ波はマグネトロン103から発振させる。また、マグネトロン103から発振されるマイクロ波の周波数は2.45GHzである。処理室106の外周部には、磁場を発生させる磁場発生コイル110が設けてあり、マグネトロン103より発振されたマイクロ波は、磁場発生コイル110により発生された磁場との相互作用により、処理室106内に高密度なプラズマを生成する。また、シャワープレート104に対向して真空容器101の下方にはウエハ111を載置する試料台102が設けられる。試料台102は、試料台表面が溶射膜(図示省略)で被覆されており、高周波フィルタ114を介して直流電源115が接続されている。さらに、試料台102には、マッチング回路112を介して高周波電源113が接続されている。

【0021】

搬送手段(図示省略)に処理室106内に搬送され、試料台102に載置されたウエハ111は、直流電源115から印加される直流電圧の静電気力により試料台102の表面に吸着し、ガス供給装置107よりシャワープレート104を介して処理室106内にエッチングガスを供給し、真空容器101内を所定の圧力とし、導波管109及び誘電体窓105を介して処理室106内に伝送されたマイクロ波と磁場発生コイル110により発生した磁場との相互作用により、処理室106内に高密度なプラズマを発生させる。また、高周波電源113から高周波電力を試料台102に印加することにより、プラズマから試料台102に載置されたウエハ111へイオンを引き込み、ウエハ111が有する被エッチング膜をイオンアシストエッチングにより、異方性のエッチングを可能とする。

【0022】

次に本実施例で使用するウエハ111について説明する。図2(a)に示すように、ウエハ111は、シリコン基板201上に仮のゲート電極であるダミーゲート202、ダミーゲート202上に自然酸化膜205、ダミーゲート202の側壁を薄い絶縁膜204、更に絶縁膜204の外側に層間酸化膜203が配置された構造を有している。

【0023】

このような構造を有するウエハ111を上記のプラズマエッチングを用いて、以下の手順でゲートラスト方式によるHigh−k材料のゲート絶縁膜を用いたメタルゲートの形成を行う。

【0024】

最初に、図2(b)に示すように、Cl2ガスを用い、処理圧力を0.2Pa、マイクロ波電力を800Wとしたプラズマを用い、高周波電力を80W印加して自然酸化膜205を除去するブレークスルー工程を行う。

【0025】

このブレークスルー工程では、埋め込み特性を良くした層間酸化膜203に比べて、絶縁膜204は腐食耐性が強くエッチング速度が遅いため、絶縁膜204がエッチングされ難く、絶縁膜204の上部が層間酸化膜203より出っ張った形状である突起形状206が形成される。次に、図2(c)に示すように、Cl2ガスとO2ガスとHBrガスとArガスとの混合ガスを用い、処理圧力を0.4Pa、マイクロ波電力を800Wとしたプラズマを用い、高周波電力を80W印加して所定の深さまでダミーゲート202を除去するラウンド調整工程を行う。所定の深さとは、絶縁膜204の上部をラウンドさせたい量だけ絶縁膜204のダミーゲート202と接する側壁を露出するような深さのことである。

【0026】

このため、所定の深さを調整することにより、ラウンド形状の深さ方向の大きさを半導体デバイスに合わせて調整することができる。

【0027】

また、このラウンド調整工程のエッチング条件は、最終的に形成されるメタルゲートの高さを初期のダミーゲートの高さに維持するため、ダミーゲート202と、層間酸化膜203とのエッチング選択性を高くし、ダミーゲート202を全て除去した時に層間酸化膜203をできるだけ削らないような条件である必要がある。

【0028】

次に、図2(d)に示すように、O2ガスとCHF3ガスとの混合ガスを用い、処理圧力を0.3Pa、マイクロ波電力を700Wとしたプラズマを用い、高周波電力は印加しないで絶縁膜204上部にラウンドを形成するラウンド形成工程を行う。

【0029】

このラウンド形成工程は、等方性エッチングにより、突起形状206をラウンド形状にエッチングする工程である。このラウンド形成工程において、ラウンドを形成できる理由は以下の理由による。

【0030】

等方性エッチングによるエッチングは、エッチャントの衝突確率の高い箇所が選択的にエッチングされるため、突起形状206は選択的にエッチング除去される。このため、絶縁膜204の上部はラウンド形状となる。

【0031】

また、このラウンド形成工程のエッチング時間を調整することによって、絶縁膜204上部のラウンド量を調整することができ、このラウンド形成工程においてもラウンド形状の大きさを制御することができる。

【0032】

一般には、高周波電力の増加によって入射イオンのエネルギーが増加するため、異方性エッチングになり易い。またエッチングに作用する入射イオンのエネルギーが増加により、エッチング速度が加速する。そのため、このラウンド形成工程では、高周波電力は低い方が良く、特に0Wが望ましい。これは、高いエネルギーをもったイオンが入射すると露出した層間酸化膜203のエッチングが加速され、層間酸化膜203の削れ量が多くなる。また、高周波電力の増加によりエッチング速度が速くなるため、ラウンド形状制御のためのエッチング時間調整が困難となる。

【0033】

従って、低い高周波電力を印加するとともに等方性エッチングを行うことによって、層間酸化膜203の削れ量を抑制し、所望のエッチング時間で効果的にラウンド形状を形成することができる。このため、上記のラウンド形成工程は、高周波電力を0W/cm2以上0.042W/cm2以下とし、イオン入射エネルギーとしては0eV/cm2以上0.24eV/cm2以下とする必要がある。

【0034】

また、上記のラウンド形成工程では、CHF3ガスを主エッチングガスとして使用したが、CF4ガス、SF6ガス、NF3ガス、CH2F2ガス、CH3Fガス、C4F8ガス等のフッ素含有ガスを用いても絶縁膜204上部にラウンドを形成することができる。

【0035】

絶縁膜204上部のラウンド形状の調整は、上述したラウンド形成工程のエッチング時間、高周波電力の他に、O2ガスとフッ素含有ガスの混合比率の調整によっても制御することができる。これは、以下の理由による。

【0036】

例えば主エッチングガスがCHF3ガスの場合は、プラズマによって解離され、炭素、水素、フッ素のラジカルやイオンを生成する。蒸気圧の高い反応生成物は、真空容器101から真空排気口108を介して排気されるが、蒸気圧の低い反応生成物はエッチングの被エッチング膜表面に付着する。この付着物は、エッチングに対する保護膜として作用し、エッチング速度を抑制する。極端に付着物が厚い場合には、エッチングが進行しないこともある。通常、被エッチング膜表面に対してイオン照射の少ない箇所に厚く付着する。

【0037】

CHF3ガスをエッチングガスとして使用した場合、付着物の多くは、炭素を含んだ化合物からなるため、O2ガスを添加することにより、付着物の炭素とO2ガスの酸素との反応物である揮発性の高いCxOyを生成し、付着物を低減できる。このため、O2ガスの添加量によって絶縁膜204上部のエッチング速度を調整することができ、ラウンド形状の大きさを制御することができる。

【0038】

本実施例のラウンド形成工程では、CHF3ガス流量に対して15%程度のO2ガスを添加することにより最適なラウンド形状を得ることができた。このO2ガスの添加量は、使用するフッ素含有ガスの種類や形成したいラウンド形状の大きさにより最適化する必要があるが、30%を超えるO2ガスの添加は、酸素と酸化膜中のシリコンとの反応により被エッチング表面にシリコン酸化膜が形成され、エッチングが進行しなくなる。また、SF6ガス、NF3ガス等によっては、O2ガスを添加しなくてもエッチングが進行するため、0%〜30%の間でO2ガスの添加量を調整するのが望ましい。

【0039】

また、等方性エッチングとしてはウェットエッチングがあるが、上記のラウンド形成工程にウェットエッチングを適用すると他の工程が増え、コストの増加につながる。よって、本実施例のように上記のラウンド形成工程にドライエッチングの等方性エッチングを適用する方が半導体デバイスのコストアップを抑制できる。

【0040】

次に、図2(e)に示すように、Cl2ガスとO2ガスとHBrガスとArガスとの混合ガスを用い、処理圧力を0.4Pa、マイクロ波電力を800Wとしたプラズマを用い、高周波電力を80W印加して前記ラウンド形成工程後に残っているダミーゲート202を全て除去するメインエッチング工程を行う。

【0041】

このメインエッチング工程は、上記のラウンド調整工程と同様に、最終的なメタルゲートの高さに影響を及ぼすため、ダミーゲート202と層間酸化膜203とのエッチング選択性を高くし、ダミーゲート202の除去時に層間酸化膜203をできるだけ削らないようにする必要がある。

【0042】

このメインエッチング工程後は、図2(e)に示すように突起形状206が無く、また、絶縁膜204上部にラウンド形状を有する溝を形成することができる。すなわち、トップラウンドを有する溝を形成することができる。

【0043】

次に、図2(f)に示すように、High−k材であるゲート絶縁膜(図示省略)と金属膜207をダミーゲート202を除去することによって形成された溝に埋め込む埋め込み工程を行う。

【0044】

この埋め込み工程後に、層間酸化膜203上に堆積しているHigh−k材であるゲート絶縁膜(図示省略)と金属膜207をCMP(Chemical Mechanical Polishing)により研磨することにより、High−k材料のゲート絶縁膜を用いたメタルゲートを形成することができる。

【0045】

以上、上述したように、本実施例により、溝を形成するためのマスクがない場合でも、溝にトップラウンドを形成することできる。

【0046】

次に、溝にトップラウンドを形成しないゲートラスト方式によるHigh−k材料のゲート絶縁膜を用いたメタルゲートの形成方法について図面を参照しながら説明する。

【0047】

図3に示す通り、図3(b)のブレークスルー工程と図3(c)のメインエッチング工程と図3(d)の埋め込み工程を順次行う。ここで、図3(b)のブレークスルー工程、図3(c)のメインエッチング工程、図3(d)の埋め込み工程は、それぞれ、上述した図2(b)のブレークスルー工程、図2(e)のメインエッチング工程、図2(f)の埋め込み工程と同一の処理のため、説明を省略する。

【0048】

図3に示すゲートラスト方式でメタルゲートを形成する場合、ブレークスルー工程により形成された突起形状206がダミーゲート202除去後にも残り、埋め込み工程での金属膜207の埋め込みが困難になり、空隙であるボイド208が発生する。このボイド208の発生により、半導体デバイスの設計仕様を満足するメタルゲートを形成することができない。

【0049】

このボイド208が発生した原因は、図3のゲートラスト方式によるメタルゲート形成方法では、絶縁膜204上部をラウンド形状にできないからである。

【0050】

一方、本発明である図2に示すゲートラスト方式によるメタルゲート形成方法は、絶縁膜204上部をラウンド形状にすることができるため、ボイド208を発生させることなく、金属膜207を埋め込むことができる。このため、本発明は、ダミーゲート除去後に金属膜を埋め込む場合の埋め込み特性を向上させることができ、半導体デバイスの性能及び歩留まりの向上に寄与できる。

【0051】

以上、本実施例は、ゲートラスト方式によるメタルゲート形成方法について説明したが、これに限るものではなく、電極と電極をつなぐようなプラグを形成する工程、または、配線と配線をつなぐようなスルーホール(他にコンタクト、ヴィア、ホール)を形成する工程のように金属膜が埋め込まれる孔を形成する場合にも本発明は適用できる。

【0052】

例えば、ディープトレンチ(Deep Trench)工程、デュアルダマシン(Dual Damascene)工程、STI(Shallow Trench Isolation)工程等にも適用することができる。

【0053】

また、本実施例では、マイクロ波を用いたECR(Electron Cyclotron Resonance)プラズマエッチング装置を使用したが、本発明は、プラズマの生成方法の如何にかかわらず適用可能である。例えば、ヘリコン波プラズマエッチング装置、誘導結合型プラズマエッチング装置、容量結合型プラズマエッチング装置等に本発明は適用可能である。

【符号の説明】

【0054】

101 真空容器

102 試料台

103 マグネトロン

104 シャワープレート

105 誘電体窓

106 処理室

107 ガス供給装置

108 真空排気口

109 導波管

110 磁場発生コイル

111 ウエハ

112 マッチング回路

113 高周波電源

114 高周波フィルタ

115 直流電源

201 シリコン基板

202 ダミーゲート

203 層間酸化膜

204 絶縁膜

205 自然酸化膜

206 突起形状

207 金属膜

208 ボイド

【特許請求の範囲】

【請求項1】

層間酸化膜に周囲を囲まれたダミー材料を除去することにより溝または孔を形成するドライエッチング方法において、

前記ダミー材料を所定の深さまでエッチングし、前記エッチング後に等方性エッチングを行い、等方性エッチング後に前記ダミー材料の残りを除去することを特徴とするドライエッチング方法。

【請求項2】

請求項1記載のドライエッチング方法において、

前記ドライエッチング方法は、ダミーゲートを除去することにより形成された溝に金属膜を埋め込み、前記金属膜を研磨することによりメタルゲートを形成するゲートラスト方式のメタルゲート形成方法であり、

前記メタルゲート形成方法は、前記ダミーゲートを所定の深さまでエッチングするラウンド調整工程と、

前記ラウンド調整工程後に等方性エッチングによりラウンドを形成するラウンド形成工程と、

前記ラウンド形成工程後に前記ダミーゲートの残りを除去するメインエッチング工程とを有することを特徴とするドライエッチング方法。

【請求項3】

請求項2記載のドライエッチング方法において、

前記ラウンド形成工程は、フッ素含有ガスとO2ガスとの混合ガスを用いたプラズマにより、等方性エッチングを行うことを特徴とするドライエッチング方法。

【請求項4】

請求項3記載のドライエッチング方法において、

前記ラウンド形成工程は、高周波電力は0Wであることを特徴とするドライエッチング方法。

【請求項5】

ダミーゲートを除去することにより形成された溝に金属膜を埋め込み、前記金属膜を研磨することによりメタルゲートを形成するゲートラスト方式のメタルゲート製造方法において、

前記ダミーゲートを所定の深さまでエッチングするラウンド調整工程と、

前記ラウンド調整工程後に等方性エッチングによりラウンドを形成するラウンド形成工程と、

前記ラウンド形成工程後に前記ダミーゲートの残りを除去するメインエッチング工程と、

前記メインエッチング工程後に金属膜を埋め込む埋め込み工程と、

前記埋め込まれた金属膜を研磨する研磨工程とを有することを特徴とするゲートラスト方式のメタルゲート製造方法。

【請求項1】

層間酸化膜に周囲を囲まれたダミー材料を除去することにより溝または孔を形成するドライエッチング方法において、

前記ダミー材料を所定の深さまでエッチングし、前記エッチング後に等方性エッチングを行い、等方性エッチング後に前記ダミー材料の残りを除去することを特徴とするドライエッチング方法。

【請求項2】

請求項1記載のドライエッチング方法において、

前記ドライエッチング方法は、ダミーゲートを除去することにより形成された溝に金属膜を埋め込み、前記金属膜を研磨することによりメタルゲートを形成するゲートラスト方式のメタルゲート形成方法であり、

前記メタルゲート形成方法は、前記ダミーゲートを所定の深さまでエッチングするラウンド調整工程と、

前記ラウンド調整工程後に等方性エッチングによりラウンドを形成するラウンド形成工程と、

前記ラウンド形成工程後に前記ダミーゲートの残りを除去するメインエッチング工程とを有することを特徴とするドライエッチング方法。

【請求項3】

請求項2記載のドライエッチング方法において、

前記ラウンド形成工程は、フッ素含有ガスとO2ガスとの混合ガスを用いたプラズマにより、等方性エッチングを行うことを特徴とするドライエッチング方法。

【請求項4】

請求項3記載のドライエッチング方法において、

前記ラウンド形成工程は、高周波電力は0Wであることを特徴とするドライエッチング方法。

【請求項5】

ダミーゲートを除去することにより形成された溝に金属膜を埋め込み、前記金属膜を研磨することによりメタルゲートを形成するゲートラスト方式のメタルゲート製造方法において、

前記ダミーゲートを所定の深さまでエッチングするラウンド調整工程と、

前記ラウンド調整工程後に等方性エッチングによりラウンドを形成するラウンド形成工程と、

前記ラウンド形成工程後に前記ダミーゲートの残りを除去するメインエッチング工程と、

前記メインエッチング工程後に金属膜を埋め込む埋め込み工程と、

前記埋め込まれた金属膜を研磨する研磨工程とを有することを特徴とするゲートラスト方式のメタルゲート製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−21197(P2013−21197A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−154408(P2011−154408)

【出願日】平成23年7月13日(2011.7.13)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月13日(2011.7.13)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]