ドライガス発生装置

【課題】水分濃度が減少したガスを室温に戻すのにヒーター等を設置する必要がなく、全体のレイアウトをコンパクトに構成することができ、省エネルギー設計が実現できるドライガス発生装置を提供する。

【解決手段】ドライガス発生装置は、ガス通路(ガス通路導入部32、往路ガス熱交換通路部46、復路ガス熱交換通路部47、ガス通路出口部37)に供給されたガス中の水分濃度を冷凍機45により減少させるものである。冷凍機45は、ガスの温度を所定の露点温度以下に下げるための吸熱部となる低温部22と、室温より温度が高い放熱部となる高温部21とを有する。ガス通路は、高温部21と低温部22に至る範囲内に配設されることで冷凍機45と熱交換する。好適には、ガス通路の高温部21と低温部22に至る範囲が真空断熱されている。

【解決手段】ドライガス発生装置は、ガス通路(ガス通路導入部32、往路ガス熱交換通路部46、復路ガス熱交換通路部47、ガス通路出口部37)に供給されたガス中の水分濃度を冷凍機45により減少させるものである。冷凍機45は、ガスの温度を所定の露点温度以下に下げるための吸熱部となる低温部22と、室温より温度が高い放熱部となる高温部21とを有する。ガス通路は、高温部21と低温部22に至る範囲内に配設されることで冷凍機45と熱交換する。好適には、ガス通路の高温部21と低温部22に至る範囲が真空断熱されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、窒素又は空気等のガス中の水分を減少させ、真空装置等に供給するドライガス発生装置に関する。

【背景技術】

【0002】

従来より、真空装置では多量の窒素ガスによるパージが行われている。例えば、量産用真空装置ではウエハーを大気側に取り出す毎にロードロック室を真空状態から大気圧に戻すために窒素ガスを使用している。又、PVD(Physical Vapor Deposition)装置に多く用いられるクライオポンプでは、次の作業を行っている。即ち、通常、冷凍を停止した後に、室温以上の窒素ガスを多量にパージすることにより冷凍機温度を室温まで上昇させ多量に吸蔵されたガスを追い出す活性化と呼ばれる作業を行っている。又、フォアラインポンプとして使用されるドライポンプでは、定常的に窒素ガスによるパージを行う必要がある。又、トランスファーチャンバー、プラズマ処理等の真空室をメンテナンスする際にも、これら真空室を大気圧に戻すために多量の窒素ガスを使用している。

【0003】

これらの用途において、使用される窒素ガス中に水分が多く含まれているならば、真空装置を再び真空に戻す際に多大の時間を要し、生産性の低下につながることとなる。従って、水分濃度の低い窒素ガスを使用することが望まれる。しかしながら、高純度の窒素ガスは多量に使用するには高価であるために、純度保証が不足、即ち、水分を含む空気混入の恐れのある蒸発窒素を使用している例が見受けられる。しかしながら、蒸発窒素ガスの源である液体窒素を製造する為には多量のエネルギーを必要とし、近年では、地球温暖化防止の為にパージ用窒素ガスであってもその消費量の低減が求められてきている。又、窒素ガスは窒息性のガスである為に、安全上、ドライエアーへの置き換えが求められてきている。又、必ずしも窒素ガスではなくとも水分濃度等の不純物が少なければ、空気によるパージでも構わないケースは見受けられる。

【0004】

ガス中の水分濃度は、低温度面の温度を下げていく際に水として凝縮する露点温度で表現される。この露点温度と水分濃度の関係は、図4の水の平衡蒸気圧特性で示される。真空装置で使用されるプロセスガスの不純物濃度はppmオーダー以下であり、約−80℃以下に相当する低露点温度のガス供給技術が求められる。

【0005】

この様に約−80℃以下という低露点温度のガスを供給する技術として、極低温冷凍機を使用したドライエアー製造装置(特許文献1参照)がある。以下、図3を用いて従来のドライエアー製造装置について説明する。

【0006】

真空容器60の内部は真空ポンプ61により真空に排気されており、その内部構造物を外部に対して真空断熱している。真空容器60内の主要な構造物は、機械式冷凍機70aの極低温生成部70と、これに熱的に接続された金属ブロック71と、これに配管を熱的に接触させる主熱交換部72と、2重配管構造の予備熱交換部73とにより構成されている。

【0007】

圧縮空気ポンプ74により予備熱交換部73の2重配管構造の外側配管部に導入された空気は、主熱交換部72で冷却された後に予備熱交換部73の復路である2重配管の内側配管と熱的に接触して冷却される。空気中の多くの水分は、この予備熱交換部73内で凝縮あるいは結露し、導入された空気の水分濃度が低減される。水分濃度が低減された空気は、より低温度の主熱交換部72の配管を流れ、空気の露点は主熱交換部72の温度にまで下げられる。主熱交換部72で露点の下がった空気は、予備熱交換部73の2重配管構造の内側配管に入り、外側の配管を流れる温度の高い空気と熱交換し温度が上昇させられ、真空容器60の外側に出て真空成膜室に送られる。

【0008】

尚、図3に示すドライエアー製造装置では、予備熱交換部73での温度上昇不足を補うために予備熱交換部73の2重配管構造の内側配管を加熱されるためのヒーター75が設けられている。又、予備熱交換部73の2重配管構造の外側配管内で凝縮あるいは結露した水を取り除くために、ドレン管76が設けられている。

【特許文献1】特開2002−66250号公報(第4頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかし、上記従来のドライエアー製造装置では、主熱交換器部以外に予備熱交換器部を設けているために全体のレイアウトをコンパクトに構成することができない。又、予備熱交換器部での熱交換能力不足に由来する復路ガスの室温への昇温不足を補うためにヒーターを設けており、復路ガス用の内部配管を加熱すること自体が外側の往路ガスの冷却効果を減らすという矛盾を含んでいる。又、ヒーターを使用すること自体が昨今の省エネルギー設計とは逆の姿勢となっている等の問題点があった。

【0010】

本発明の目的は、これらの問題点を解決し、水分濃度が減少したガスを室温に戻すのにヒーター等を設置する必要がなく、全体のレイアウトをコンパクトに構成することができ、省エネルギー設計が実現できるドライガス発生装置を提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するため、本発明に係るドライガス発生装置は、ガス通路に供給されたガス中の水分濃度を冷凍機により減少させるドライガス発生装置であって、前記冷凍機は、前記ガスの温度を所定の露点温度以下に下げるための吸熱部となる低温部と、室温より温度が高い放熱部となる高温部とを有し、前記ガス通路が、前記高温部と前記低温部に至る範囲内に配設されたことを特徴とする。

【0012】

本発明において、前記ガス通路の高温部と低温部に至る範囲が真空断熱されていてもよい。前記冷凍機がスターリング型冷凍機であってもよい。

【発明の効果】

【0013】

本発明によれば、水分濃度が減少したガスを室温に戻すのにヒーター等を設置する必要がなく、全体のレイアウトをコンパクトに構成することができ、省エネルギー設計が実現できるドライガス発生装置を提供することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の実施の形態として実施例について、図面を用いて説明する。

【実施例1】

【0015】

次に、図1、図2を参照して、本発明の第一の実施例を説明する。本実施例は、ガス通路に供給されたガス中の水分濃度を冷凍機により減少させるドライガス発生装置に適用したものである。

【0016】

図2は、本実施例に係るドライガス発生装置で用いる冷凍機として、スターリング型冷凍機に分類されるフリーピストン型スターリング冷凍機の具体的構造を示している。以下、図2を用いて、このフリーピストン型スターリング冷凍機の構造と動作を事前に説明する。

【0017】

図2において、13は冷凍機本体ケーシング、14は円筒型ケーシング、14aは先端、15はシリンダー、16はピストン、17は膨張ピストン、18は軸、19は圧縮空間、20は膨張空間である。また、21は室温より温度が高い放熱部となる高温部、22はガスの温度を所定の露点温度以下に下げるための吸熱部となる低温部、23は蓄冷器である。また、24と25は板バネ、26はコイル、27は筒状永久磁石、28は電線、29は孔である。

【0018】

冷凍機本体ケーシング13内には、作動ガスとして通常ヘリウムガスが充填されている。ピストン16は、円柱状であり、円筒状のシリンダー15との間のギャップは狭くなっており、ピストン16がa方向に動くときそのギャップにおける漏れの影響は殆ど無い。ピストン16の中心には、膨張ピストン17と接続された細い軸18が摺動可能に貫通している。この部分のギャップも非常に狭くなっており、ピストン16と膨張ピストン17が互いに位相差を持って動く時にこの部分での漏れの影響も殆ど無い様に作られている。

【0019】

ピストン16は、筒状永久磁石27と一体となっており、底部で板バネ24と接続している。軸18は、板バネ24を非接触に貫通し板バネ25に接続されている。筒状永久磁石27の外周には、非接触に近接してコイル26が配置されてあり、コイル26に交流を流すと、その発生磁界により、筒状永久磁石27とピストン16が一体で上下方向に動く構造となっている。膨張ピストン17の外周には、符号で示していないが円筒状シリンダーが配置されており、膨張ピストン17との間のギャップは非常に狭く作られている為に、膨張ピストン17が上下に動作する時にこの部分での漏れの影響は殆ど無い様に作られている。膨張ピストン17の外周の図示していないシリンダーの更に外周には、蓄冷器23が配置されている。

【0020】

蓄冷器23は、図2において上下方向に対して熱伝達が小さく比熱の大きい材料で作られており、上下方向の作動ガスの移動は可能となっている。蓄冷器23の上部には、低温部22が配置されており、例えば比熱の大きい金属のメッシュ等で作られており、作動ガスとの熱交換を良好としている。又、蓄冷器23の下部には、高温部21が配置されており、例えば比熱の大きい金属のメッシュ等で作られており、作動ガスとの熱交換を良好としている。

【0021】

この様に構成された冷凍機において、コイル26に交流が流れる時、ピストン16は図中のa方向に振動する。ここで、ピストン16が上方向に動く時は、圧縮空間19内の作動ガスが圧縮され、その後、やや遅れて膨張ピストン17が圧縮された圧縮空間19の作動ガスの圧力により上方向に動き出す。同様にピストン16が下方向に動く時は、圧縮空間19内の作動ガスが膨張し、膨張ピストン17は過渡的に過渡的に圧力の下がった圧縮空間19内の作動ガスの圧力によりやや遅れて下方向に動き出す。従って、定常状態では、ピストン16の上下動作に対して、位相が遅れて膨張ピストン17の上下動作が行われる。位相は板バネ24、25を含めた調整により、図中の同一方向を振動の同一方向として±45度以内の範囲でずれている可能性はあるが約270度の遅れが起きるように調整されている。又、これらピストンは正弦波的に振動しているため、振動の上側及び下側での単位時間当たりでの変移量は小さくなる。

【0022】

この冷凍機の冷凍動作は、以下の様に4種の動作領域に分けて説明される。

【0023】

(断熱圧縮)

ピストン16が上側に動くときは、膨張ピストン17は上側近くの位置に有り、膨張ピストン17の移動は少なく、膨張空間20の体積は最小となっている。この時、作動ガスは圧縮空間19の体積が小さくなるために、主に圧縮空間19において断熱圧縮されて発熱する。

【0024】

(等容変化:作動ガスから蓄冷器23への熱の移動)

ピストン16が殆ど上側近くにくると、膨張ピストン17が下側に動き始める。この時、ピストン16は上側にあるためにピストン16の移動は少なく、膨張ピストン17が下側に動く。このため、圧縮空間19で加熱された作動ガスは、孔29を経由して高温部21を通過しながら高温部21を加熱する。加熱された高温部21は、円筒型ケーシング14の壁を通して外部に熱を放熱し、作動ガスは、蓄冷器23を下側から加熱しながら蓄冷器23により冷却されて低温部22を通過し、膨張空間20へと流れ込む。

【0025】

(断熱膨張)

膨張ピストン17が殆ど下側近くになると、ピストン16が下側に動き出す。この時、膨張ピストン17の移動は少なく膨張空間20は最大の体積となっている。この状態でピストン16が下側に移動するため、作動ガスは膨張空間20より低温部22、蓄冷器23、高温部21、孔29を経由して圧縮空間19へと断熱膨張し、膨張空間20内の作動ガスは冷却される。

【0026】

(等容変化:蓄冷器23から作動ガスへの冷凍の移動)

ピストン16が下側近くにくると、膨張ピストン17は上側に動き始める。この時、ピストン16は下側にあるためにピストン16の移動は少なく、膨張ピストン17が上側に動くために膨張空間20内で冷却された作動ガスは低温部22を通過しながら低温部22を冷却する。冷却された低温部22は、円筒型ケーシング14の壁を通して外部より熱を吸熱し、作動ガスは蓄冷器23を上側から冷却しながら蓄冷器23により温度上昇されて高温部21と孔29を経由して圧縮空間19へと流れ込む。

【0027】

以上の4種の動作が順番に繰り返えされるサイクルは、逆スターリングサイクルと呼ばれており、このサイクルにより低温部22は低温に冷えた吸熱部となり、高温部21は温度の高い放熱部となる。この冷凍機は、膨張ピストン17が直接的に機械駆動されていないためにフリーピストン型スターリング冷凍機と呼ばれている。

【0028】

以上説明した様にこのフリーピストン型スターリング冷凍機は、非常にコンパクトであり、高温部21と低温部22が近接しており、蓄冷器23の外側は金属製の円筒型ケーシング14となっている。このため、高温部21と低温部22の間の円筒型ケーシング14の側面には高温から低温まで単調に変化する温度分布があり、本発明のコンパクトなドライガス発生装置を構成する上で適している。

【0029】

以下、図1を参照して、本実施例に係るドライガス発生装置を説明する。

【0030】

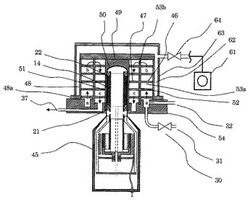

図1において、45は図2で説明したフリーピストン型スターリング冷凍機、21はフリーピストン型スターリング冷凍機の高温部、22はフリーピストン型スターリング冷凍機の低温部、14はフリーピストン型スターリング冷凍機の円筒型ケーシングである。また、61は真空ポンプ、62は真空断熱部、63は真空容器壁、64は真空バルブ、30はドレン用バルブ、31はドレン管、32はガス通路導入部、37はガス通路出口部、46は往路ガス熱交換通路部、47は復路ガス熱交換通路部である。また、48は往路外周壁、48aは往路外周壁フランジ、49は低温側熱負荷フランジ、50は低温接触部、51は側面壁、52は隔壁、53aは熱伝導部材a、53bは熱伝導部材b、54はフランジである。このうち、復路ガス熱交換通路部47と、往路ガス熱交換通路部46が、本発明のドライガス発生装置のガス通路において、冷凍機45の高温部21と低温部22に至る範囲内に配設されることで冷凍機45と熱交換するガス通路に対応する。

【0031】

真空容器壁63は、ステンレス等によりつくられ円筒状の側面部と円盤状の上面部と併せてキャップ状の形状をなし、側面部には真空バルブ64が接続されている。

【0032】

往路外周壁48は、熱伝導の小さいステンレス等の材料で作られており、例えば1mm以下の板厚で円筒状の形状をしている。

【0033】

往路外周壁フランジ48aは、ステンレス等の材料で作られており、往路外周壁48との境界部は溶接等によりリークタイトに接続されている。往路外周壁フランジ48aと真空容器壁63との境界部は、溶接等によりリークタイトに接続されている。

【0034】

低温側熱負荷フランジ49は、銅等の熱伝導性の良い材料で作られており、往路外周壁48との境界部はろう付け等によりリークタイトに接続されている。

【0035】

従って、真空容器壁63、往路外周壁フランジ48a、往路外周壁48及び低温側熱負荷フランジ49により囲まれた空間である真空断熱部62は、外気に対してリークタイトな空間となっている。この真空断熱部62は、真空バルブ64を介して真空ポンプ61により真空排気することにより、フランジ54の部分を除き真空断熱された空間となる。これにより、冷凍機の室温以下の部分と、少なくとも冷凍機の室温以下の部分と熱接触しているガス通路を含む部分の周囲の外気との間に断熱手段が施される。

【0036】

低温接触部50は、熱伝導の良い銅等の材料で作られており、フリーピストン型スターリング冷凍機の低温部を含めた上側の円筒型ケーシング14の表面と熱接触するように作られている。低温接触部50と低温側熱負荷フランジ49との境界部は、熱伝導が得られる様にろう付けあるいはネジ止めにより固定されている。

【0037】

側面壁51は、径方向の熱伝導を確保し、軸方向へ熱が伝わりにくくするために、ステンレス等の材料により内径がフリーピストン型スターリング冷凍機の円筒型ケーシング14に殆どフィットする1mm以下の薄肉の円筒状に作られている。側面壁51と低温接触部50との境界部は、ろう付け等により接続されている。

【0038】

フランジ54は、ステンレス等の金属材料で作られ外観が円盤状の形状をしており、ガス通路導入部32、ドレン用バルブ30、ドレン管31、ガス通路出口部37が接続されている。ガス通路導入部32から続くフランジ54内の通路は、フランジ54と同心で外側寄りに配置され上側が開いたリング状の溝に接続されている。

【0039】

ドレン用バルブ30、ドレン管31は、ガス通路導入部32が接続されているフランジ54内の同心溝状の通路に下側から接続されている。図では断面のみのため、その接続位置が同一である様に示されてはいるが、必ずしもガス通路導入部32が接続されている溝部の位置と同じである必要はない。

【0040】

ガス通路出口部37は、フランジ54内において、ガス通路導入部32が接続されている溝部より内側に配置された同心で上側が開いたリング状の溝に接続されている。

【0041】

フランジ54と往路外周壁フランジ48aとの境界部、及び、フランジ54と側面壁51との境界部は、図示してはいないが好ましくはエラストマーOリングとネジ止めによりリークタイトに接続される。

【0042】

フランジ54、往路外周壁フランジ48a、往路外周壁48、低温側熱負荷フランジ49、低温接触部50、側面壁51により囲まれた内部空間は、全体として縦に長いリング状の空間を成す。この内部に、外観がリング状の板形状であり銅等の材料でつくられた熱伝導部材53aが、縦方向にほぼ等間隔で、内径が側面壁51の外周に接触し外径が往路外周壁48の内径に収まる様に配置される。最上部の熱伝導部材53aと低温側熱負荷フランジ49との間を除いた各熱伝導部材53aの間と最下部の熱伝導部材53aとフランジ54の間には、隔壁52が配置されている。この隔壁52は、熱伝導部材53aの外径と内径の間の径であり、フランジ54の2つのリング状溝の間に収まる円筒状の部材で構成され、隔壁52の径方向のガス流れを遮っている。

【0043】

隔壁52は、軸方向の熱伝達を減らし径方向の熱伝達を行いやすくするため、薄肉のステンレス材料等により作られている。又、熱伝導部材53aにおいて隔壁52が接触している部分を除く部分には縦方向のガスの流れを起こしやすくするため、複数の穴が空けられている。最上部の熱伝導部材53aと低温側熱負荷フランジ49との間には、隔壁52とほぼ直径が同じで円筒状の熱伝導部材53bが接続される。熱伝導部材53bは、銅等の熱伝導性の良い材料で作られ、側面には径方向のガス流れを行い易くするために複数の穴が空けられている。

【0044】

熱伝導部材53a、熱伝導部材53b、隔壁52以外の空間には、金属製メッシュ等が充填されており、隔壁52と熱伝導部材53bにより外側と内側に分けられた領域は、それぞれ往路ガス熱交換通路部46と復路ガス熱交換通路部47となっている。

【0045】

この様に構成されたドライガス発生装置において、ドレン用バルブ30が閉じている時に、ガス通路導入部32より水分濃度の高いガスが導入されると、導入ガスは外側の往路ガス熱交換通路部46を上側に流れる。その後、導入ガスは、内側の復路ガス熱交換通路部を下側に流れ、フランジ54に接続されたガス通路出口部37から流れ出る。

【0046】

このとき、フリーピストン型スターリング冷凍機45が既に稼動しているならば、往路ガス熱交換通路部46と復路ガス熱交換通路部47は、熱伝導部材53a等によりフリーピストン型スターリング冷凍機45の円筒状シリンダーと良好な熱交換を行っている。そして、往路ガス熱交換通路部46が外側に配置され、復路ガス熱交換通路部47が内側に配置されているために、往路ガス熱交換通路部46の温度は下側で常温、上側で低温となり、復路ガス熱交換通路部47の温度は上側で低温、下側で高温となる。

【0047】

従って、導入ガスが往路ガス熱交換通路部46を上側に流れるにつれ、冷却されて温度が下がり、前述した図4の平衡蒸気圧特性に従って水分濃度が減少して行く。低温部22の温度が−80℃(193K)以下であるならば、上部に至る迄に平衡蒸気圧は1E−1(1×10−1)Pa以下となり、大気圧の101325Paに対してppm以下の水分濃度が達成される。前述した様にスターリング冷凍機では、−80℃(193K)は容易に達成できる温度である。

【0048】

さらに、導入ガスがその先で復路ガス熱交換通路部47を下側に流れるとき導入ガスは加熱され、下側にまで流れたとき温度はほぼ高温となり、ガス通路出口部37から先で図示はしていないが真空装置等のパージガスとして使用される。この時のガス中の水分濃度は往路ガス熱交換通路部46と復路ガス熱交換通路部47の上部で既に得られている値となっており、ヒーター等を使うことなく室温以上のガス温度が得られている。又、ガス通路、真空容器60のサイズは、明らかに冷凍機とほぼ同じサイズに構成できておりコンパクト化が実現できている。

【0049】

尚、図1では冷凍機の冷凍パワーの損失を防ぐために、断熱手段として真空断熱構造を使用したが、必ずしも真空断熱構造である必要は無く、真空断熱部62に相当する部分は発泡状の樹脂等であっても良い。この場合、図1において、真空ポンプ61、真空バルブ64、真空容器壁63等は不要となる。

【0050】

又、側面壁51は、径方向の熱伝導を確保し、軸方向へ熱が伝わりにくくするために、ステンレス等の材料により内径がフリーピストン型スターリング冷凍機の円筒型ケーシング14に殆どフィットする1mm以下の薄肉の円筒状に作られている。この側面壁51と低温接触部50との境界部はろう付け等により接続されていると記述したが、これに限定されない。側面壁51とフリーピストン型スターリング冷凍機の円筒型ケーシング14の間に熱伝導性のスプリングを複数配置し、同ギャップを狭くする樹脂等の低熱伝導部材を軸方向に配置してもよい。そうすれば、フィットするほどのギャップとする必要は無く、径方向に熱を伝達し軸方向に熱を伝えにくくする構造とすることができる。

【0051】

尚、冷凍機の動作を停止し低温部22の温度が常温に戻った後、ドレン用バルブ30を開くことにより往路ガス熱交換通路部46内で凝縮していた水分をドレン管31から排出して取り除くことができる。

【0052】

なお、上記実施例では、冷凍機としてスターリング型冷凍機を用いた場合を説明しているが、本発明は必ずしもこれに限定されない。例えば、オリフィスバッファ型パルス管冷凍機や、ブレイトンサイクルによる冷凍機等の冷凍機にも適用可能である。

【産業上の利用可能性】

【0053】

本発明は、窒素又は空気等のガス中の水分を減少させ、真空装置等に供給するドライガス発生装置に利用可能である。

【図面の簡単な説明】

【0054】

【図1】本発明の第一の実施例に係るドライガス発生装置で用いているフリーピストン型スターリング冷凍機の構成を説明する断面図である。

【図2】本発明の第一の実施例に係る高温部と低温部を有するフリーピストン型スターリング冷凍機を用いたドライガス発生装置の全体構成を示す断面図である。

【図3】従来技術の機械式冷凍機を用いたドライエアー製造装置の全体構成を示す図である。

【図4】水の平衡蒸気圧特性を示すグラフである。

【符号の説明】

【0055】

13 冷凍機本体ケーシング

14 円筒型ケーシング

14a 先端

15 シリンダー

16 ピストン

17 膨張ピストン

18 軸

19 圧縮空間

20 膨張空間

21 高温部

22 低温部

23 蓄冷器

24 板バネ

25 板バネ

26 コイル

27 筒状永久磁石

28 電線

29 穴

30 ドレン用バルブ

31 ドレン管

32 ガス通路導入部

37 ガス通路出口部

45 フリーピストン型スターリング冷凍機

46 往路ガス熱交換通路部

47 復路ガス熱交換通路部

48 往路外周壁

48a 往路外周壁フランジ

49 低温側熱負荷フランジ

50 低温接触部

51 側面壁

52 隔壁

53a 熱伝導部材a

53b 熱伝導部材b

54 フランジ

60 真空容器

61 真空ポンプ

62 真空断熱部

64 真空バルブ

70 極低温生成部

70a 機械式冷凍機

71 金属ブロック

72 主熱交換部

73 予備熱交換部

74 圧縮空気ポンプ

75 ヒーター

76 ドレン管

【技術分野】

【0001】

本発明は、窒素又は空気等のガス中の水分を減少させ、真空装置等に供給するドライガス発生装置に関する。

【背景技術】

【0002】

従来より、真空装置では多量の窒素ガスによるパージが行われている。例えば、量産用真空装置ではウエハーを大気側に取り出す毎にロードロック室を真空状態から大気圧に戻すために窒素ガスを使用している。又、PVD(Physical Vapor Deposition)装置に多く用いられるクライオポンプでは、次の作業を行っている。即ち、通常、冷凍を停止した後に、室温以上の窒素ガスを多量にパージすることにより冷凍機温度を室温まで上昇させ多量に吸蔵されたガスを追い出す活性化と呼ばれる作業を行っている。又、フォアラインポンプとして使用されるドライポンプでは、定常的に窒素ガスによるパージを行う必要がある。又、トランスファーチャンバー、プラズマ処理等の真空室をメンテナンスする際にも、これら真空室を大気圧に戻すために多量の窒素ガスを使用している。

【0003】

これらの用途において、使用される窒素ガス中に水分が多く含まれているならば、真空装置を再び真空に戻す際に多大の時間を要し、生産性の低下につながることとなる。従って、水分濃度の低い窒素ガスを使用することが望まれる。しかしながら、高純度の窒素ガスは多量に使用するには高価であるために、純度保証が不足、即ち、水分を含む空気混入の恐れのある蒸発窒素を使用している例が見受けられる。しかしながら、蒸発窒素ガスの源である液体窒素を製造する為には多量のエネルギーを必要とし、近年では、地球温暖化防止の為にパージ用窒素ガスであってもその消費量の低減が求められてきている。又、窒素ガスは窒息性のガスである為に、安全上、ドライエアーへの置き換えが求められてきている。又、必ずしも窒素ガスではなくとも水分濃度等の不純物が少なければ、空気によるパージでも構わないケースは見受けられる。

【0004】

ガス中の水分濃度は、低温度面の温度を下げていく際に水として凝縮する露点温度で表現される。この露点温度と水分濃度の関係は、図4の水の平衡蒸気圧特性で示される。真空装置で使用されるプロセスガスの不純物濃度はppmオーダー以下であり、約−80℃以下に相当する低露点温度のガス供給技術が求められる。

【0005】

この様に約−80℃以下という低露点温度のガスを供給する技術として、極低温冷凍機を使用したドライエアー製造装置(特許文献1参照)がある。以下、図3を用いて従来のドライエアー製造装置について説明する。

【0006】

真空容器60の内部は真空ポンプ61により真空に排気されており、その内部構造物を外部に対して真空断熱している。真空容器60内の主要な構造物は、機械式冷凍機70aの極低温生成部70と、これに熱的に接続された金属ブロック71と、これに配管を熱的に接触させる主熱交換部72と、2重配管構造の予備熱交換部73とにより構成されている。

【0007】

圧縮空気ポンプ74により予備熱交換部73の2重配管構造の外側配管部に導入された空気は、主熱交換部72で冷却された後に予備熱交換部73の復路である2重配管の内側配管と熱的に接触して冷却される。空気中の多くの水分は、この予備熱交換部73内で凝縮あるいは結露し、導入された空気の水分濃度が低減される。水分濃度が低減された空気は、より低温度の主熱交換部72の配管を流れ、空気の露点は主熱交換部72の温度にまで下げられる。主熱交換部72で露点の下がった空気は、予備熱交換部73の2重配管構造の内側配管に入り、外側の配管を流れる温度の高い空気と熱交換し温度が上昇させられ、真空容器60の外側に出て真空成膜室に送られる。

【0008】

尚、図3に示すドライエアー製造装置では、予備熱交換部73での温度上昇不足を補うために予備熱交換部73の2重配管構造の内側配管を加熱されるためのヒーター75が設けられている。又、予備熱交換部73の2重配管構造の外側配管内で凝縮あるいは結露した水を取り除くために、ドレン管76が設けられている。

【特許文献1】特開2002−66250号公報(第4頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかし、上記従来のドライエアー製造装置では、主熱交換器部以外に予備熱交換器部を設けているために全体のレイアウトをコンパクトに構成することができない。又、予備熱交換器部での熱交換能力不足に由来する復路ガスの室温への昇温不足を補うためにヒーターを設けており、復路ガス用の内部配管を加熱すること自体が外側の往路ガスの冷却効果を減らすという矛盾を含んでいる。又、ヒーターを使用すること自体が昨今の省エネルギー設計とは逆の姿勢となっている等の問題点があった。

【0010】

本発明の目的は、これらの問題点を解決し、水分濃度が減少したガスを室温に戻すのにヒーター等を設置する必要がなく、全体のレイアウトをコンパクトに構成することができ、省エネルギー設計が実現できるドライガス発生装置を提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するため、本発明に係るドライガス発生装置は、ガス通路に供給されたガス中の水分濃度を冷凍機により減少させるドライガス発生装置であって、前記冷凍機は、前記ガスの温度を所定の露点温度以下に下げるための吸熱部となる低温部と、室温より温度が高い放熱部となる高温部とを有し、前記ガス通路が、前記高温部と前記低温部に至る範囲内に配設されたことを特徴とする。

【0012】

本発明において、前記ガス通路の高温部と低温部に至る範囲が真空断熱されていてもよい。前記冷凍機がスターリング型冷凍機であってもよい。

【発明の効果】

【0013】

本発明によれば、水分濃度が減少したガスを室温に戻すのにヒーター等を設置する必要がなく、全体のレイアウトをコンパクトに構成することができ、省エネルギー設計が実現できるドライガス発生装置を提供することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の実施の形態として実施例について、図面を用いて説明する。

【実施例1】

【0015】

次に、図1、図2を参照して、本発明の第一の実施例を説明する。本実施例は、ガス通路に供給されたガス中の水分濃度を冷凍機により減少させるドライガス発生装置に適用したものである。

【0016】

図2は、本実施例に係るドライガス発生装置で用いる冷凍機として、スターリング型冷凍機に分類されるフリーピストン型スターリング冷凍機の具体的構造を示している。以下、図2を用いて、このフリーピストン型スターリング冷凍機の構造と動作を事前に説明する。

【0017】

図2において、13は冷凍機本体ケーシング、14は円筒型ケーシング、14aは先端、15はシリンダー、16はピストン、17は膨張ピストン、18は軸、19は圧縮空間、20は膨張空間である。また、21は室温より温度が高い放熱部となる高温部、22はガスの温度を所定の露点温度以下に下げるための吸熱部となる低温部、23は蓄冷器である。また、24と25は板バネ、26はコイル、27は筒状永久磁石、28は電線、29は孔である。

【0018】

冷凍機本体ケーシング13内には、作動ガスとして通常ヘリウムガスが充填されている。ピストン16は、円柱状であり、円筒状のシリンダー15との間のギャップは狭くなっており、ピストン16がa方向に動くときそのギャップにおける漏れの影響は殆ど無い。ピストン16の中心には、膨張ピストン17と接続された細い軸18が摺動可能に貫通している。この部分のギャップも非常に狭くなっており、ピストン16と膨張ピストン17が互いに位相差を持って動く時にこの部分での漏れの影響も殆ど無い様に作られている。

【0019】

ピストン16は、筒状永久磁石27と一体となっており、底部で板バネ24と接続している。軸18は、板バネ24を非接触に貫通し板バネ25に接続されている。筒状永久磁石27の外周には、非接触に近接してコイル26が配置されてあり、コイル26に交流を流すと、その発生磁界により、筒状永久磁石27とピストン16が一体で上下方向に動く構造となっている。膨張ピストン17の外周には、符号で示していないが円筒状シリンダーが配置されており、膨張ピストン17との間のギャップは非常に狭く作られている為に、膨張ピストン17が上下に動作する時にこの部分での漏れの影響は殆ど無い様に作られている。膨張ピストン17の外周の図示していないシリンダーの更に外周には、蓄冷器23が配置されている。

【0020】

蓄冷器23は、図2において上下方向に対して熱伝達が小さく比熱の大きい材料で作られており、上下方向の作動ガスの移動は可能となっている。蓄冷器23の上部には、低温部22が配置されており、例えば比熱の大きい金属のメッシュ等で作られており、作動ガスとの熱交換を良好としている。又、蓄冷器23の下部には、高温部21が配置されており、例えば比熱の大きい金属のメッシュ等で作られており、作動ガスとの熱交換を良好としている。

【0021】

この様に構成された冷凍機において、コイル26に交流が流れる時、ピストン16は図中のa方向に振動する。ここで、ピストン16が上方向に動く時は、圧縮空間19内の作動ガスが圧縮され、その後、やや遅れて膨張ピストン17が圧縮された圧縮空間19の作動ガスの圧力により上方向に動き出す。同様にピストン16が下方向に動く時は、圧縮空間19内の作動ガスが膨張し、膨張ピストン17は過渡的に過渡的に圧力の下がった圧縮空間19内の作動ガスの圧力によりやや遅れて下方向に動き出す。従って、定常状態では、ピストン16の上下動作に対して、位相が遅れて膨張ピストン17の上下動作が行われる。位相は板バネ24、25を含めた調整により、図中の同一方向を振動の同一方向として±45度以内の範囲でずれている可能性はあるが約270度の遅れが起きるように調整されている。又、これらピストンは正弦波的に振動しているため、振動の上側及び下側での単位時間当たりでの変移量は小さくなる。

【0022】

この冷凍機の冷凍動作は、以下の様に4種の動作領域に分けて説明される。

【0023】

(断熱圧縮)

ピストン16が上側に動くときは、膨張ピストン17は上側近くの位置に有り、膨張ピストン17の移動は少なく、膨張空間20の体積は最小となっている。この時、作動ガスは圧縮空間19の体積が小さくなるために、主に圧縮空間19において断熱圧縮されて発熱する。

【0024】

(等容変化:作動ガスから蓄冷器23への熱の移動)

ピストン16が殆ど上側近くにくると、膨張ピストン17が下側に動き始める。この時、ピストン16は上側にあるためにピストン16の移動は少なく、膨張ピストン17が下側に動く。このため、圧縮空間19で加熱された作動ガスは、孔29を経由して高温部21を通過しながら高温部21を加熱する。加熱された高温部21は、円筒型ケーシング14の壁を通して外部に熱を放熱し、作動ガスは、蓄冷器23を下側から加熱しながら蓄冷器23により冷却されて低温部22を通過し、膨張空間20へと流れ込む。

【0025】

(断熱膨張)

膨張ピストン17が殆ど下側近くになると、ピストン16が下側に動き出す。この時、膨張ピストン17の移動は少なく膨張空間20は最大の体積となっている。この状態でピストン16が下側に移動するため、作動ガスは膨張空間20より低温部22、蓄冷器23、高温部21、孔29を経由して圧縮空間19へと断熱膨張し、膨張空間20内の作動ガスは冷却される。

【0026】

(等容変化:蓄冷器23から作動ガスへの冷凍の移動)

ピストン16が下側近くにくると、膨張ピストン17は上側に動き始める。この時、ピストン16は下側にあるためにピストン16の移動は少なく、膨張ピストン17が上側に動くために膨張空間20内で冷却された作動ガスは低温部22を通過しながら低温部22を冷却する。冷却された低温部22は、円筒型ケーシング14の壁を通して外部より熱を吸熱し、作動ガスは蓄冷器23を上側から冷却しながら蓄冷器23により温度上昇されて高温部21と孔29を経由して圧縮空間19へと流れ込む。

【0027】

以上の4種の動作が順番に繰り返えされるサイクルは、逆スターリングサイクルと呼ばれており、このサイクルにより低温部22は低温に冷えた吸熱部となり、高温部21は温度の高い放熱部となる。この冷凍機は、膨張ピストン17が直接的に機械駆動されていないためにフリーピストン型スターリング冷凍機と呼ばれている。

【0028】

以上説明した様にこのフリーピストン型スターリング冷凍機は、非常にコンパクトであり、高温部21と低温部22が近接しており、蓄冷器23の外側は金属製の円筒型ケーシング14となっている。このため、高温部21と低温部22の間の円筒型ケーシング14の側面には高温から低温まで単調に変化する温度分布があり、本発明のコンパクトなドライガス発生装置を構成する上で適している。

【0029】

以下、図1を参照して、本実施例に係るドライガス発生装置を説明する。

【0030】

図1において、45は図2で説明したフリーピストン型スターリング冷凍機、21はフリーピストン型スターリング冷凍機の高温部、22はフリーピストン型スターリング冷凍機の低温部、14はフリーピストン型スターリング冷凍機の円筒型ケーシングである。また、61は真空ポンプ、62は真空断熱部、63は真空容器壁、64は真空バルブ、30はドレン用バルブ、31はドレン管、32はガス通路導入部、37はガス通路出口部、46は往路ガス熱交換通路部、47は復路ガス熱交換通路部である。また、48は往路外周壁、48aは往路外周壁フランジ、49は低温側熱負荷フランジ、50は低温接触部、51は側面壁、52は隔壁、53aは熱伝導部材a、53bは熱伝導部材b、54はフランジである。このうち、復路ガス熱交換通路部47と、往路ガス熱交換通路部46が、本発明のドライガス発生装置のガス通路において、冷凍機45の高温部21と低温部22に至る範囲内に配設されることで冷凍機45と熱交換するガス通路に対応する。

【0031】

真空容器壁63は、ステンレス等によりつくられ円筒状の側面部と円盤状の上面部と併せてキャップ状の形状をなし、側面部には真空バルブ64が接続されている。

【0032】

往路外周壁48は、熱伝導の小さいステンレス等の材料で作られており、例えば1mm以下の板厚で円筒状の形状をしている。

【0033】

往路外周壁フランジ48aは、ステンレス等の材料で作られており、往路外周壁48との境界部は溶接等によりリークタイトに接続されている。往路外周壁フランジ48aと真空容器壁63との境界部は、溶接等によりリークタイトに接続されている。

【0034】

低温側熱負荷フランジ49は、銅等の熱伝導性の良い材料で作られており、往路外周壁48との境界部はろう付け等によりリークタイトに接続されている。

【0035】

従って、真空容器壁63、往路外周壁フランジ48a、往路外周壁48及び低温側熱負荷フランジ49により囲まれた空間である真空断熱部62は、外気に対してリークタイトな空間となっている。この真空断熱部62は、真空バルブ64を介して真空ポンプ61により真空排気することにより、フランジ54の部分を除き真空断熱された空間となる。これにより、冷凍機の室温以下の部分と、少なくとも冷凍機の室温以下の部分と熱接触しているガス通路を含む部分の周囲の外気との間に断熱手段が施される。

【0036】

低温接触部50は、熱伝導の良い銅等の材料で作られており、フリーピストン型スターリング冷凍機の低温部を含めた上側の円筒型ケーシング14の表面と熱接触するように作られている。低温接触部50と低温側熱負荷フランジ49との境界部は、熱伝導が得られる様にろう付けあるいはネジ止めにより固定されている。

【0037】

側面壁51は、径方向の熱伝導を確保し、軸方向へ熱が伝わりにくくするために、ステンレス等の材料により内径がフリーピストン型スターリング冷凍機の円筒型ケーシング14に殆どフィットする1mm以下の薄肉の円筒状に作られている。側面壁51と低温接触部50との境界部は、ろう付け等により接続されている。

【0038】

フランジ54は、ステンレス等の金属材料で作られ外観が円盤状の形状をしており、ガス通路導入部32、ドレン用バルブ30、ドレン管31、ガス通路出口部37が接続されている。ガス通路導入部32から続くフランジ54内の通路は、フランジ54と同心で外側寄りに配置され上側が開いたリング状の溝に接続されている。

【0039】

ドレン用バルブ30、ドレン管31は、ガス通路導入部32が接続されているフランジ54内の同心溝状の通路に下側から接続されている。図では断面のみのため、その接続位置が同一である様に示されてはいるが、必ずしもガス通路導入部32が接続されている溝部の位置と同じである必要はない。

【0040】

ガス通路出口部37は、フランジ54内において、ガス通路導入部32が接続されている溝部より内側に配置された同心で上側が開いたリング状の溝に接続されている。

【0041】

フランジ54と往路外周壁フランジ48aとの境界部、及び、フランジ54と側面壁51との境界部は、図示してはいないが好ましくはエラストマーOリングとネジ止めによりリークタイトに接続される。

【0042】

フランジ54、往路外周壁フランジ48a、往路外周壁48、低温側熱負荷フランジ49、低温接触部50、側面壁51により囲まれた内部空間は、全体として縦に長いリング状の空間を成す。この内部に、外観がリング状の板形状であり銅等の材料でつくられた熱伝導部材53aが、縦方向にほぼ等間隔で、内径が側面壁51の外周に接触し外径が往路外周壁48の内径に収まる様に配置される。最上部の熱伝導部材53aと低温側熱負荷フランジ49との間を除いた各熱伝導部材53aの間と最下部の熱伝導部材53aとフランジ54の間には、隔壁52が配置されている。この隔壁52は、熱伝導部材53aの外径と内径の間の径であり、フランジ54の2つのリング状溝の間に収まる円筒状の部材で構成され、隔壁52の径方向のガス流れを遮っている。

【0043】

隔壁52は、軸方向の熱伝達を減らし径方向の熱伝達を行いやすくするため、薄肉のステンレス材料等により作られている。又、熱伝導部材53aにおいて隔壁52が接触している部分を除く部分には縦方向のガスの流れを起こしやすくするため、複数の穴が空けられている。最上部の熱伝導部材53aと低温側熱負荷フランジ49との間には、隔壁52とほぼ直径が同じで円筒状の熱伝導部材53bが接続される。熱伝導部材53bは、銅等の熱伝導性の良い材料で作られ、側面には径方向のガス流れを行い易くするために複数の穴が空けられている。

【0044】

熱伝導部材53a、熱伝導部材53b、隔壁52以外の空間には、金属製メッシュ等が充填されており、隔壁52と熱伝導部材53bにより外側と内側に分けられた領域は、それぞれ往路ガス熱交換通路部46と復路ガス熱交換通路部47となっている。

【0045】

この様に構成されたドライガス発生装置において、ドレン用バルブ30が閉じている時に、ガス通路導入部32より水分濃度の高いガスが導入されると、導入ガスは外側の往路ガス熱交換通路部46を上側に流れる。その後、導入ガスは、内側の復路ガス熱交換通路部を下側に流れ、フランジ54に接続されたガス通路出口部37から流れ出る。

【0046】

このとき、フリーピストン型スターリング冷凍機45が既に稼動しているならば、往路ガス熱交換通路部46と復路ガス熱交換通路部47は、熱伝導部材53a等によりフリーピストン型スターリング冷凍機45の円筒状シリンダーと良好な熱交換を行っている。そして、往路ガス熱交換通路部46が外側に配置され、復路ガス熱交換通路部47が内側に配置されているために、往路ガス熱交換通路部46の温度は下側で常温、上側で低温となり、復路ガス熱交換通路部47の温度は上側で低温、下側で高温となる。

【0047】

従って、導入ガスが往路ガス熱交換通路部46を上側に流れるにつれ、冷却されて温度が下がり、前述した図4の平衡蒸気圧特性に従って水分濃度が減少して行く。低温部22の温度が−80℃(193K)以下であるならば、上部に至る迄に平衡蒸気圧は1E−1(1×10−1)Pa以下となり、大気圧の101325Paに対してppm以下の水分濃度が達成される。前述した様にスターリング冷凍機では、−80℃(193K)は容易に達成できる温度である。

【0048】

さらに、導入ガスがその先で復路ガス熱交換通路部47を下側に流れるとき導入ガスは加熱され、下側にまで流れたとき温度はほぼ高温となり、ガス通路出口部37から先で図示はしていないが真空装置等のパージガスとして使用される。この時のガス中の水分濃度は往路ガス熱交換通路部46と復路ガス熱交換通路部47の上部で既に得られている値となっており、ヒーター等を使うことなく室温以上のガス温度が得られている。又、ガス通路、真空容器60のサイズは、明らかに冷凍機とほぼ同じサイズに構成できておりコンパクト化が実現できている。

【0049】

尚、図1では冷凍機の冷凍パワーの損失を防ぐために、断熱手段として真空断熱構造を使用したが、必ずしも真空断熱構造である必要は無く、真空断熱部62に相当する部分は発泡状の樹脂等であっても良い。この場合、図1において、真空ポンプ61、真空バルブ64、真空容器壁63等は不要となる。

【0050】

又、側面壁51は、径方向の熱伝導を確保し、軸方向へ熱が伝わりにくくするために、ステンレス等の材料により内径がフリーピストン型スターリング冷凍機の円筒型ケーシング14に殆どフィットする1mm以下の薄肉の円筒状に作られている。この側面壁51と低温接触部50との境界部はろう付け等により接続されていると記述したが、これに限定されない。側面壁51とフリーピストン型スターリング冷凍機の円筒型ケーシング14の間に熱伝導性のスプリングを複数配置し、同ギャップを狭くする樹脂等の低熱伝導部材を軸方向に配置してもよい。そうすれば、フィットするほどのギャップとする必要は無く、径方向に熱を伝達し軸方向に熱を伝えにくくする構造とすることができる。

【0051】

尚、冷凍機の動作を停止し低温部22の温度が常温に戻った後、ドレン用バルブ30を開くことにより往路ガス熱交換通路部46内で凝縮していた水分をドレン管31から排出して取り除くことができる。

【0052】

なお、上記実施例では、冷凍機としてスターリング型冷凍機を用いた場合を説明しているが、本発明は必ずしもこれに限定されない。例えば、オリフィスバッファ型パルス管冷凍機や、ブレイトンサイクルによる冷凍機等の冷凍機にも適用可能である。

【産業上の利用可能性】

【0053】

本発明は、窒素又は空気等のガス中の水分を減少させ、真空装置等に供給するドライガス発生装置に利用可能である。

【図面の簡単な説明】

【0054】

【図1】本発明の第一の実施例に係るドライガス発生装置で用いているフリーピストン型スターリング冷凍機の構成を説明する断面図である。

【図2】本発明の第一の実施例に係る高温部と低温部を有するフリーピストン型スターリング冷凍機を用いたドライガス発生装置の全体構成を示す断面図である。

【図3】従来技術の機械式冷凍機を用いたドライエアー製造装置の全体構成を示す図である。

【図4】水の平衡蒸気圧特性を示すグラフである。

【符号の説明】

【0055】

13 冷凍機本体ケーシング

14 円筒型ケーシング

14a 先端

15 シリンダー

16 ピストン

17 膨張ピストン

18 軸

19 圧縮空間

20 膨張空間

21 高温部

22 低温部

23 蓄冷器

24 板バネ

25 板バネ

26 コイル

27 筒状永久磁石

28 電線

29 穴

30 ドレン用バルブ

31 ドレン管

32 ガス通路導入部

37 ガス通路出口部

45 フリーピストン型スターリング冷凍機

46 往路ガス熱交換通路部

47 復路ガス熱交換通路部

48 往路外周壁

48a 往路外周壁フランジ

49 低温側熱負荷フランジ

50 低温接触部

51 側面壁

52 隔壁

53a 熱伝導部材a

53b 熱伝導部材b

54 フランジ

60 真空容器

61 真空ポンプ

62 真空断熱部

64 真空バルブ

70 極低温生成部

70a 機械式冷凍機

71 金属ブロック

72 主熱交換部

73 予備熱交換部

74 圧縮空気ポンプ

75 ヒーター

76 ドレン管

【特許請求の範囲】

【請求項1】

ガス通路に供給されたガス中の水分濃度を冷凍機により減少させるドライガス発生装置であって、

前記冷凍機は、前記ガスの温度を所定の露点温度以下に下げるための吸熱部となる低温部と、室温より温度が高い放熱部となる高温部とを有し、

前記ガス通路が、前記高温部と前記低温部に至る範囲内に配設されたことを特徴とするドライガス発生装置。

【請求項2】

前記ガス通路の高温部と低温部に至る範囲が真空断熱されていることを特徴とする請求項1記載のドライガス発生装置。

【請求項3】

前記冷凍機がスターリング型冷凍機であることを特徴とする請求項1又は請求項2記載のドライガス発生装置。

【請求項1】

ガス通路に供給されたガス中の水分濃度を冷凍機により減少させるドライガス発生装置であって、

前記冷凍機は、前記ガスの温度を所定の露点温度以下に下げるための吸熱部となる低温部と、室温より温度が高い放熱部となる高温部とを有し、

前記ガス通路が、前記高温部と前記低温部に至る範囲内に配設されたことを特徴とするドライガス発生装置。

【請求項2】

前記ガス通路の高温部と低温部に至る範囲が真空断熱されていることを特徴とする請求項1記載のドライガス発生装置。

【請求項3】

前記冷凍機がスターリング型冷凍機であることを特徴とする請求項1又は請求項2記載のドライガス発生装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−148721(P2009−148721A)

【公開日】平成21年7月9日(2009.7.9)

【国際特許分類】

【出願番号】特願2007−330081(P2007−330081)

【出願日】平成19年12月21日(2007.12.21)

【出願人】(503421139)キヤノンアネルバテクニクス株式会社 (26)

【Fターム(参考)】

【公開日】平成21年7月9日(2009.7.9)

【国際特許分類】

【出願日】平成19年12月21日(2007.12.21)

【出願人】(503421139)キヤノンアネルバテクニクス株式会社 (26)

【Fターム(参考)】

[ Back to top ]