ドライハイブリッド強化繊維緊張材

【課題】無含浸炭素繊維材を用いた緊張接着工法などにて、無含浸でのより大きな緊張力の導入を可能としたドライハイブリッド強化繊維緊張材を提供する。

【解決手段】ドライハイブリッド強化繊維緊張材は、少なくとも、連続した炭素繊維2Aと、炭素繊維2Aよりエネルギー吸収能力の高い繊維3Aとを均一に引き揃え、一方向に配列してハイブリッド化したハイブリッド強化繊維材1を作製し、次いで、ハイブリッド強化繊維材1に対して、強化繊維材に導入される最大緊張力の数%程度の緊張力を導入して予備緊張し、その後、樹脂を部分含浸し、硬化してから緊張力を解放したドライハイブリッド強化繊維緊張材である。

【解決手段】ドライハイブリッド強化繊維緊張材は、少なくとも、連続した炭素繊維2Aと、炭素繊維2Aよりエネルギー吸収能力の高い繊維3Aとを均一に引き揃え、一方向に配列してハイブリッド化したハイブリッド強化繊維材1を作製し、次いで、ハイブリッド強化繊維材1に対して、強化繊維材に導入される最大緊張力の数%程度の緊張力を導入して予備緊張し、その後、樹脂を部分含浸し、硬化してから緊張力を解放したドライハイブリッド強化繊維緊張材である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、強化繊維シート緊張接着工法による建築或いは土木構造物であるコンクリート構造物或いは鋼構造物(本願明細書では、コンクリート構造物及び鋼構造物を含めて単に「構造物」という。)の補強などに使用することのできるドライハイブリッド強化繊維緊張材に関するものである。

【背景技術】

【0002】

構造物の補強方法として、近年、既存或いは新設の構造物の表面に接着剤を使用して連続強化繊維シートを貼り付けたり、巻き付けたりする接着工法が開発されている。

【0003】

しかしながら、上記接着工法は、単純な接着のみであり、繊維強化樹脂(FRP)補強材の剥離による構造物の早期破壊により、終局耐力の補強効果の向上に限界がある一方、例えばコンクリート構造物のひび割れの抑制効果にも限界がある。その上、FRP補強材の高い性能が有効に活用されていない場合が多い。

【0004】

このような問題を改善するべく、強化繊維シートを用いた緊張接着工法が提案されている。例えば特許文献1には、強化繊維として少なくとも炭素繊維を含む炭素繊維シート、クロス及び樹脂を含浸したプリプレグ等からなる繊維材に対して、治具を介して緊張装置により緊張力を導入し、次いで、接着剤により繊維材をコンクリート部材の表面に貼着し、その後、治具及び緊張装置を除去する緊張接着工法が開示されている。

【0005】

特に、このような緊張接着工法においては、作業性などの点から、強化繊維シートに対する緊張力導入時には、事前に強化繊維シートの樹脂含浸、硬化の工程を行わず、即ち、無含浸のままで緊張力導入ができることが望ましい。

【0006】

しかしながら、強化繊維として炭素繊維を使用した場合には、強化繊維シートに導入される緊張力が、緊張装置取り付け時の僅かなくるい或いは傾きなどによって強化繊維シートの幅方向に均一には付与されなかったり、或いは、強化繊維自体の品質のばらつきがある場合には、強化繊維シートの長手方向の撚れ、或いは糸切れとなる。

【0007】

本発明者らの研究実験の結果によれば、炭素繊維の本来の引張強度の10〜40%程度の緊張力導入により炭素繊維が破断することが分かった。

【0008】

一方、本発明者らは、このような強化繊維シート緊張接着工法にて、強化繊維シートの強化繊維として、特に、連続した炭素繊維に、炭素繊維よりエネルギー吸収能力の高い衝撃吸収性に優れたPBO(ポリパラフェニレンベンズビスオキサゾール)繊維のような高エネルギー吸収性の連続繊維を混入したハイブリッドの強化繊維シートを使用した場合には、現場での樹脂無含浸緊張力導入において、強化繊維として炭素繊維のみを使用した強化繊維シートに比べてより大きな緊張力を導入し得ること、及び、シートへの樹脂含浸時に繊維のよれ、折り曲げがなくなることを見出した。

【0009】

特に、ハイブリッド強化繊維シートに緊張力を導入するに際して、予め、ある一定の緊張レベルの緊張力(プレストレス)を導入して予備緊張し、この状態で樹脂の部分含浸及び硬化を行い、その後、最大緊張力にまで緊張力を増大することにより、最大引張り応力比を増大し得ることが分かった。

【0010】

上記事実は、強化繊維材がシート状とされるドライハイブリッド強化繊維緊張材に限られるものではなく、ロープ状(紐状)とされるドライハイブリッド強化繊維緊張材についても言える。

【0011】

従って、このようなドライハイブリッド強化繊維緊張材によれば、剛性の高い炭素繊維と、高エネルギー吸収性の繊維、例えば、PBO繊維とを使用し、剛性の高い炭素繊維により構造物の破壊強度を高めて容易に切れが生じないようにし、且つ、エネルギー吸収性の高いPBO繊維により構造物の破壊靱性を高めて構造物に亀裂が生じても直ちに破壊するのを防ぎ、破棄に至るまでの時間を延ばすことができる。

【0012】

本発明は、斯かる本発明者らの新規な知見に基づくものである。

【特許文献1】特開平11−182061号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明の目的は、例えば、無含浸炭素繊維材を用いた緊張接着工法にて、無含浸でのより大きな緊張力の導入を可能としたドライハイブリッド強化繊維緊張材を提供することである。

【0014】

本発明の他の目的は、例えば、無含浸炭素繊維材を用いた緊張接着工法にて、無含浸でのより大きな緊張力の導入を可能とし、かつ、樹脂含浸時の繊維のよれ、折り曲げがなくなり、破壊時の構造物の耐力が向上し、信頼性の高いドライハイブリッド強化繊維緊張材を提供することである。

【課題を解決するための手段】

【0015】

上記目的は本発明に係るドライハイブリッド強化繊維緊張材にて達成される。要約すれば、本発明は、連続した強化繊維を長手方向に引き揃え、樹脂を含浸しないで緊張し、その後、樹脂含浸を行う強化繊維材であって、

連続した炭素繊維と、炭素繊維よりエネルギー吸収能力の高い繊維とを均一に引き揃え、一方向に配列してハイブリッド化したハイブリッド強化繊維材を作製し、

次いで、前記ハイブリッド強化繊維材に対して、強化繊維材に導入される最大緊張力の数%程度の緊張力を導入して予備緊張し、その後、緊張力導入状態で樹脂を部分含浸し、樹脂が硬化してから緊張力を解放したことを特徴とするドライハイブリッド強化繊維緊張材である。

【0016】

本発明の一実施態様によれば、前記炭素繊維よりエネルギー吸収能力の高い繊維は、連続した、PBO(ポリパラフェニレンベンズビスオキサゾール)繊維、アラミド繊維、ポリアリレート繊維及び高分子量ポリエチレン繊維から選択される一種或いは複数種の繊維である。

【0017】

本発明の他の態様によれば、前記ハイブリッド強化繊維材は、その長手方向に沿った複数箇所にて樹脂が含浸硬化された樹脂含浸硬化領域を有する。

【発明の効果】

【0018】

本発明のドライハイブリッド強化繊維緊張材によれば、例えば、無含浸炭素繊維材を用いた緊張接着工法にて、特に、無含浸でのより大きな緊張力の導入を可能とし、且つ、樹脂含浸時の繊維のよれ、折り曲げがなくなり、破壊時の構造物の耐力が向上し、信頼性の向上を図ることができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明に係るドライハイブリッド強化繊維緊張材を図面に則して更に詳しく説明する。

【0020】

実施例1

本発明のドライハイブリッド強化繊維緊張材は、シート状、或いは、ロープ状(紐状)などとされる。斯かるドライハイブリッド強化繊維緊張材は、例えば、連続した強化繊維を長手方向に引き揃え、樹脂を含浸しないで緊張し、その後、樹脂含浸を行う強化繊維材緊張接着工法などに好適に使用される。

【0021】

本発明のドライハイブリッド強化繊維緊張材は、少なくとも、連続した炭素繊維と、炭素繊維よりエネルギー吸収能力の高い、即ち、耐衝撃性に優れた高エネルギー吸収性繊維とを均一に引き揃え、一方向に配列してハイブリッド化したハイブリッド強化繊維材を作製し、次いで、このハイブリッド強化繊維材に対して、緊張接着工法施工時に導入される最大緊張力の数%程度の緊張力を導入して予備緊張し、この予備緊張力導入状態で樹脂の部分含浸を行い、樹脂が硬化してから、緊張力を解放することによって作製される。

【0022】

ハイブリッド強化繊維材における高エネルギー吸収性繊維の割合は、炭素繊維の目付量(単位重量:g/m2)に対して30%以上とされる。30%より少ないと、本発明の所期の目的である、ハイブリッド強化繊維シートの緊張性能の向上といった作用効果が達成されない。

【0023】

以下に、本発明に係るドライハイブリッド強化繊維緊張材の一実施例であるシート状とされる強化繊維緊張材について説明する。

【0024】

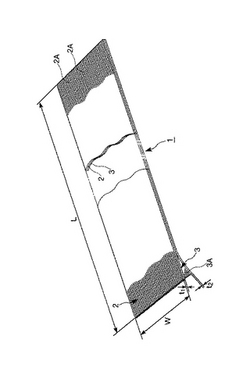

図1に、ドライハイブリッド強化繊維緊張材を作製するための、緊張力導入及び部分樹脂含浸前のハイブリッド強化繊維シート1を示す。本実施例にて、ハイブリッド強化繊維シート1を構成する炭素繊維2Aと高エネルギー吸収性繊維3Aは、それぞれ、炭素繊維シート2と高エネルギー吸収性繊維シート3とされ、従って、ハイブリッド強化繊維シート1は、この炭素繊維シート2と高エネルギー吸収性繊維シート3を積層してハイブリッド化することにより作製される。

【0025】

本実施例では、高エネルギー吸収性繊維シート3としては、PBO繊維シートを使用するものとして説明するが、後述するように、本発明はこれに限定されない。

【0026】

本実施例にて、好ましくは、炭素繊維シート2は補強時に表面層をなし、高エネルギー吸収性繊維シートとしてのPBO繊維シート3は、炭素繊維シート2の下層、即ち、構造物の被補強面側に対面した内層を構成する。図1には、炭素繊維シート2及びPBO繊維シート3は、各々1層にて示されているが、これに限定されるものではなく、例えば、炭素繊維シート2は1層〜5層、PBO繊維シート3は1層〜5層とすることができる。

【0027】

上記炭素繊維シート2は、連続した炭素繊維2Aを均一に引き揃え、互いに密に一方向に配列した強化繊維シートであり、又、PBO繊維シート3は、連続したPBO(ポリパラフェニレンベンズビスオキサゾール)繊維3Aを均一に引き揃え、互いに密に一方向に配列した強化繊維シートである。各強化繊維シート2、3は、所定の目付量(単位重量:g/m2)を有しており、ハイブリッド強化繊維シート1の長さ(L)及び幅(W)は、補強されるコンクリート構造物の寸法、形状に応じて適宜決定される。通常、炭素繊維シート2の目付量は100g/m2〜600g/m2であり、PBO繊維シート3の目付量は100g/m2〜1200g/m2とすることができる。

【0028】

なお、本実施例では、ハイブリッド強化繊維シート1は、炭素繊維シート2とPBO繊維シート3とを有するハイブリッドシートであるとし、従って、高エネルギー吸収性繊維シート3としては、連続したPBO(ポリパラフェニレンベンズビスオキサゾール)繊維を使用するものとしたが、その他に、アラミド繊維、ポリアリレート繊維及び高分子量ポリエチレン繊維をも使用することができる。

【0029】

即ち、高エネルギー吸収性繊維シート3を形成する高エネルギー吸収性繊維としては、PBO繊維、アラミド繊維、ポリアリレート繊維及び高分子量ポリエチレン繊維から選択される一種にて、或いは、複数種の繊維を混合して使用することができる。

【0030】

又、炭素繊維シート2及びPBO繊維シート3などの繊維シートは、取り扱いを容易とするために、図2に示すように、強化繊維2A又は強化繊維3Aなどを一方向に配列した強化繊維層の片面、或いは、両面を、例えば直径2〜50μmのガラス繊維或いは有機繊維にて作製したメッシュ状の支持体シート4により支持した構成とすることもできる。

【0031】

メッシュ状支持体シート4にて強化繊維シート2又は強化繊維シート3を保持する方法としては、例えば、メッシュ状支持体シート4を構成する縦糸6及び横糸7の表面に低融点タイプの熱可塑性樹脂を予め含浸させておき、メッシュ状支持体シート4を強化繊維層の片面或いは両面に積層して加熱加圧し、メッシュ状支持体シート4の縦糸6及び横糸7の部分を強化繊維層に溶着する。

【0032】

別法として、図3に示すように、強化繊維シート2(又は3)の一方向に配列された強化繊維2A(又は3A)に対して直交して、強化繊維2A(又は3A)のバラケ止めとして繊維5を横糸として一定の間隔にて打ち込み、所謂、織物(クロス)のような構造のシートとすることも可能である。繊維5としては、上述と同様に、例えば直径2〜50μmのガラス繊維或は有機繊維が使用可能であるが、ガラス繊維を芯部に有し、低融点の熱融着性ポリエステルをその周囲に配したような二重構造の複合繊維は、繊維束のバラケ防止効果が大きく、好ましく用いられる。この方法での、横糸の打ち込み間隔(p)に特に制限はないが、作製されたシートの取り扱い性を考慮して、通常1〜15mm間隔の範囲で選定される。

【0033】

本発明の特徴は、上記構成のハイブリッド強化繊維シート1に、緊張力を導入して予備緊張し、この状態にて、樹脂を部分含浸し、樹脂を完全に硬化した後、緊張力を解放することにある。

【0034】

次に、緊張力の導入方法について説明する。

【0035】

先ず、図1〜図3を参照して説明したようにして、炭素繊維シート2と、高エネルギー吸収性繊維シート、本実施例では、PBO繊維シート3とを準備し、積層してハイブリッド強化繊維シート1を作製する。

【0036】

図4に示すように、炭素繊維シート2とPBO繊維シート3とを同じ長さに揃え、必要に応じて、ハイブリッド強化繊維シート1の長手方向両端部1a、1bは、長手方向長さLhにわたって、樹脂Rを含浸し、硬化して、緊張力導入のための保持部を形成する。

【0037】

図5に示すように、緊張力を導入するための緊張装置200は、基台としての矩形状に組み立てた鋼製フレーム201と、ロードセル203を備えた固定取付部200Aと、ジャッキ206を備えた可動取付部200Bとを備えている。固定取付部200Aと可動取付部200Bとの間にハイブリッド強化繊維シート1が取り付けられる。

【0038】

つまり、鋼製フレーム201の一端側に配置された固定取付部200Aは、鋼ボルト202が貫通して設けられ、この鋼ボルト202のフレーム外側に位置した外方端にロードセル203がナット204にて取り付けられる。鋼ボルト202のフレーム内側に位置した内方端には、シート保持部としての鋼板21が溶接されたPC鋼棒接続用カプラ22が接続される。

【0039】

また、鋼製フレーム201の他端側に配置された可動取付部200Bは、鋼ボルト205が貫通して設けられ、この鋼ボルト205のフレーム外側に位置した外方端にセンターホールジャッキ206がナット207にて取り付けられる。鋼ボルト205のフレーム内側に位置した内方端には、シート保持部としての鋼板21に取り付けられたPC鋼棒接続用カプラ22が接続される。

【0040】

ハイブリッド強化繊維シート1の一方の端部保持部1aは、固定取付部200Aの2枚の鋼板21に挟持され、ボルトにて着脱自在に固定される。同様に、他方の端部保持部1bは、可動取付部200Bの2枚の鋼板21に挟持され、ボルトにて着脱自在に固定される。

【0041】

本実施例では、上記構成の緊張装置200にて、ハイブリッド強化繊維シート1の一端部側に設置したロードセル203で荷重を計測しながら、ジャッキ206により、例えば5kN/min程度の速度でシート1を緊張し、ハイブリッド強化繊維シート1に一定の応力で緊張力を導入する。このとき、ハイブリッド強化繊維シート1の一端側、本実施例では可動取付部200B側の含浸端部保持部1b部分に設置したワイヤストレインゲージ210にてシートひずみを計測しながら行うのが好ましい。

【0042】

また、緊張力導入時には、炭素繊維シート2とPBO繊維シート3とが同じ長さに揃えられて緊張されているかを確認する。もし、このとき、炭素繊維シート2とPBO繊維シート3との長さに不具合があることが確認された場合には、緊張力導入工程を中止する。

【0043】

緊張力は、ハイブリッド強化繊維シート1に対して、例えば、強化繊維シート緊張接着工法施工時などに導入される最大緊張力の数%程度の緊張力とされる。

【0044】

所定の緊張力が導入されると、次いで、この状態を維持しながら樹脂を部分含浸し、そして、樹脂を完全に硬化した後、ハイブリッド強化繊維シート1に対して導入した緊張力を解放する。

【0045】

このようにして、詳しくは後述するが、図7に示すような樹脂が部分含浸されたドライハイブリッド強化繊維緊張材1Aが作製される。

【0046】

ドライハイブリッド強化繊維緊張材1Aは、その両端部1a、1bを緊張装置200の取付部200A、200Bから外すことにより、緊張装置200から取り出される。緊張力の解放は、ロードセル203で荷重を計測しながらジャッキ206を操作して行う。

【0047】

実験例

本発明のドライハイブリッド強化繊維緊張材1Aの効果を見るために、先ず、図4に示すハイブリッド強化繊維シート1、及び、他の強化繊維繊維シートにて種々の試験片Sを作製し、引張り試験を行った。この引張り試験は、先に説明した緊張装置200を用いて行った。

【0048】

引張り試験に用いた試験片Sは、図4に示すハイブリッド強化繊維シート1と同様の形状、寸法のものを使用した。つまり、試験片Sの幅Wが80mmであり、両端領域Lhにだけ樹脂Rを含浸して端部保持部1a、1bを形成した。

【0049】

この引張り試験では、試験片Sの端部1a、1bを固定取付部200A及び可動取付部200Bにおいて、それぞれ、2枚の鋼板21に挟み込んで樹脂で接着し、且つ、ボルトにて固定した。このとき、端部1a、1bには、樹脂を含浸して硬化し、緊張装置200の取付部200A、200Bに対する保持部を形成した。その結果、図6に示すように、両鋼板21、21間の試験片Sの長さL0は、2200mm(樹脂無含浸スパン長さL1=2000mm)であった。

【0050】

上記構成の緊張装置200にて、試験片Sの一端部に設置したロードセル203で荷重を計測しながら、センターホールジャッキ206により5kN/min程度の速度で強化繊維シート1を緊張し、試験片Sの一端側含浸部分に設置したワイヤストレインゲージ210にてシートひずみを計測した。

【0051】

表1に示す試験片(実験例1〜3、比較例1〜4)の強化繊維シートは、次のようにして作製した。

【0052】

本発明に従った実験例1〜3の試験片Sは、ハイブリッド強化繊維シート1であり、図1〜図4に示すように、1層の炭素繊維シート2と、1層のPBO繊維シート3とを積層した。上述したように、強化繊維シートの幅Wは80mmであり、両端領域Lhだけに樹脂Rを含浸して端部保持部1a、1bを形成した。従って、上述のように、両鋼板21、21間のハイブリッド強化繊維シート1の長さL0は、2200mm(樹脂無含浸スパン長さL1=2000mm)であった。

【0053】

また、炭素繊維シート2は、引張強度が3400MPa、弾性率が230GPaとされる高強度、高弾性の炭素繊維フィラメント24000本を収束した繊維束(ストランド)、即ち、炭素繊維2Aを使用し、この炭素繊維2Aを均一に引き揃え、互いに密に一方向に配列して作製した。炭素繊維シート2の厚さ(t1)は0.111mm(繊維目付200g/m2)であった。

【0054】

PBO繊維シート3は、引張強度が3500MPa、弾性率が235GPaとされる単糸デニールが1.5デニールのモノフィラメントを、約2000本収束した繊維束、即ち、PBO繊維3Aを使用し、このPBO繊維3Aを均一に引き揃え、互いに密に一方向に配列して作製した。PBO繊維シート3の厚さt2は0.128mm(繊維目付200g/m2)であった。

【0055】

このようにして作製したハイブリッド強化繊維シート1は、緊張装置200に取り付け、ハイブリッド強化繊維シート1の一端部に設置したロードセル203で荷重を計測しながら、ジャッキにより、5kN/min程度の速度でシート1を緊張し、ハイブリッド強化繊維シート1に所定の緊張力を導入した。また、緊張力導入時には炭素繊維シート2とPBO繊維シート3とが同じ長さに揃えられて緊張されていることを確認した。

【0056】

上述のようにして作製したハイブリッド強化繊維シートを、本発明に従った実験例1〜3の試験片Sとした。

【0057】

比較のために、PBO繊維シート3のみからなる強化繊維シート試験片(比較例1、2)と、炭素繊維シート2のみからなる強化繊維シート試験片(比較例3、4)を作製した。これら単体のPBO繊維シート及び炭素繊維シートの幅Wは80mmであり、長さL0は2200mm(スパン長2000m)であった。

【0058】

【表1】

【0059】

表1に示すように、比較例1、2のPBO繊維シートは、設計強度90%程度まで緊張できることが分かる。

【0060】

一方、本発明に従ったハイブリッド強化繊維シート1である、炭素繊維シート2とPBO繊維シート3のハイブリッド強化繊維シートの試験(実験例1〜3)においては、ハイブリッド強化繊維シートが、破断に至る過程は、比較例3、4に示す炭素繊維シートのみの強化繊維シートの場合と同様に、微弱な破断音が連続的に生じた後、破断音が突然大きくなり、炭素繊維シート2の一部が破断し、その直後に炭素繊維シート2の完全破断に至った。

【0061】

このときの引張応力は、表1に示すように、比較例3、4の炭素繊維のみの強化繊維シートに比べて10〜20%程度向上した。

【0062】

なお、本発明に従ったハイブリッド強化繊維シートの場合、炭素繊維シート破断後もPBO繊維シート3は破断せず、その後緊張していく過程では微小破断音もなくなり、最終的にPBO繊維シートの設計強度の90%前後で破断した。このことから、炭素繊維シート破断によるPBO繊維シートの損傷はなかったことが分かった。

【0063】

本実験例では、炭素繊維シート2の破断のみが先行した場合には、炭素繊維シート破断時の引張り応力を破断強度とした。

【0064】

本発明のドライハイブリッド強化繊維緊張材1Aについて説明する。

【0065】

図7に、本実施例の部分含浸されたドライハイブリッド強化繊維緊張材1Aの一実施例を示す。

【0066】

本実施例にて、緊張力導入及び部分含浸前のハイブリッド強化繊維シート1は、図1〜図4を参照して説明したハイブリッド強化繊維シート1である。

【0067】

本実施例によれば、ハイブリッド強化繊維シート1に対して、緊張装置200にて、一定の応力で緊張力を導入する。

【0068】

本実施例においても、緊張力は、ドライハイブリッド強化繊維緊張材1Aに対して、強化繊維シート緊張接着工法施工時に導入される最大緊張力の数%程度の緊張力とされる。

【0069】

所定の緊張力が導入されると、次いで、この緊張力付与状態にて、樹脂の部分含浸を行う。そして、この樹脂が完全に硬化してから、導入した予備緊張力を解放する。

【0070】

このようにして、上述したように、ドライハイブリッド強化繊維緊張材1Aが作製される。ドライハイブリッド強化繊維緊張材1Aの両端部1a、1bを緊張装置200の取付部200A、200Bから外すことにより、緊張装置200から取り出される。

【0071】

本実施例によると、図7に示すように、ハイブリッド強化繊維シート1の両端部1a、1bの他に、強化繊維シート1の長手方向に沿った複数箇所にて、長手方向に沿った長さg、しかも、強化繊維シート1の全幅Wにわたって樹脂が含浸され、硬化された樹脂含浸硬化領域Rを有する。樹脂含浸硬化領域長さgは、通常、30mm〜500mmにて形成される。勿論、この硬化領域間隙gは、一定であっても良く、異なるものであってもよい。

【0072】

又、樹脂含浸硬化領域Rの長手方向の間隔L1は、通常、400mm〜2000mmとされる。400mmより小さいと、施工効率が悪いといった問題があり、又、2000mmより大きいと、部分含浸の効果が低下する。

【0073】

この部分含浸硬化領域幅g及び部分含浸間隔L1は、補強されるコンクリート構造物の寸法、形状に応じて適宜決定される強化繊維シート1の長さL及び幅Wによって適宜決定される。

【0074】

例えば、本実施例では、コンクリート梁の補強などに使用される部分含浸ハイブリッド強化繊維シート1において、その長手方向の長さLが10m、幅Wが300mm〜500mmとされる場合には、樹脂含浸硬化領域長さg及び部分含浸間隔L1をそれぞれ、100mm及び2000mmとすることにより良好な結果を得ることができた。

【0075】

樹脂含浸硬化領域Rを形成するべく含浸される樹脂は、ハイブリッド強化繊維シート1を使用した構造物の補強方法を実施する際に、このハイブリッド強化繊維シートに含浸されるマトリクス樹脂と同じものが使用される。つまり、マトリクス樹脂は、熱硬化性樹脂とすることができ、熱硬化性樹脂としては、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、MMA樹脂、不飽和ポリエステル樹脂、又はフェノール樹脂を好適に使用し得る。又、樹脂含浸硬化領域Rにおける樹脂含浸量は、30〜70重量%、好ましくは、40〜60重量%とされる。

【0076】

実験例

本実施例のドライハイブリッド強化繊維緊張材1Aの作用効果を見るために、次に示す実験例11〜19及び比較例11〜23としての試験片を作製し、緊張力を導入し、緊張応力比と部分含浸間隔L1との関係を調べた。その結果を表2、表3及び図8に示す。

【0077】

使用した試験片及び緊張装置の構成は、実施例1で説明した試験片S及び緊張装置200と同様のものであった。

【0078】

【表2】

【0079】

【表3】

【0080】

本実施例に従ったドライハイブリッド強化繊維緊張材1Aは、次のようにして作製した。

【0081】

ドライハイブリッド強化繊維緊張材1Aのためのハイブリッド強化繊維シート1は、上述したように、1層の炭素繊維シート2と、1層のPBO繊維シート3とを積層した。ハイブリッド強化繊維シート1、即ち、ドライハイブリッド強化繊維緊張材1Aの幅Wは80mmであり、長さL0は2200mmであった。

【0082】

炭素繊維シート2は、強度が3400MPa、弾性率が230GPaとされる高強度、高弾性の炭素繊維フィラメント24000本を収束した繊維束(ストランド)、即ち、炭素繊維2Aを使用し、この炭素繊維2Aを均一に引き揃え、互いに密に一方向に配列して作製した。炭素繊維シート2の厚さ(t1)は0.111mm(繊維目付200g/m2)であった。

【0083】

また、PBO繊維シート3は、強度が3500MPa、弾性率が235GPaとされる単糸デニールが1.5デニールのモノフィラメントを、約2000本収束した繊維束、即ち、PBO繊維3Aを使用し、このPBO繊維3Aを均一に引き揃え、互いに密に一方向に配列して作製した。PBO繊維シート3の厚さt2は0.128mm(繊維目付200g/m2)であった。

【0084】

このようにして作製したハイブリッド強化繊維シート1を、緊張装置200に取り付け、ハイブリッド強化繊維シート1の一端部に設置したロードセルで荷重を計測しながら、ジャッキにより、5kN/min程度の速度でシート1を緊張し、ハイブリッド強化繊維シート1に所定の緊張力を導入した。そして、緊張力導入下に、樹脂を部分含浸し、この樹脂を完全に硬化させ、次いで、緊張力を解放した。

【0085】

試験片は、図9(a)、(b)、(c)、(d)に示すように、樹脂含浸硬化領域Rの間隔L1が400、600mm、850mm、1000mmの4通りを作製した。また、樹脂含浸硬化領域Rの硬化長さgは、50mmとした。

【0086】

樹脂含浸硬化領域Rは、エポキシ樹脂を使用し、樹脂含浸硬化領域における樹脂含浸量は、50重量%とした。

【0087】

本実施例の上記ドライハイブリッド強化繊維緊張材1Aの試験結果を、表2に実験例11〜19として示し、図8上に「×」にて示す。

【0088】

比較例として、上記炭素繊維シート2の1層のみからなる部分含浸強化繊維シートを使用した。表3に、比較例11〜21として示し、図8上には、その試験結果を「□」にて示す。また、比較例として、本実施例の上記炭素繊維シート2のみからなる部分含浸強化繊維シートを2層使用した。表3に、比較例22、23として示し、図8上には、その試験結果を「○」にて示す。

【0089】

また、図8には、比較例として、表1の比較例1、2に示すと同様の上記PBO繊維シート3のみからなる部分含浸強化繊維シートを使用し、間隔L1=1000mmで部分含浸した場合の試験結果を「△」にて示す。

【0090】

図8より、本実施例によれば、部分含浸間隔L1が400mm〜1000mmでは破断時の引張応力比は、炭素繊維シートのみとされる比較例11〜23(引張応力比33〜49%)の場合よりも10%以上高く、ハイブリッド効果が見られる。

【0091】

また、比較例11〜21と、比較例22、23とを比較すると理解されるように、炭素繊維シート2の層数を1層から2層へと増加させた場合もその結果は変化がなく、その効果はなかった。

【0092】

図10〜図13は、炭素繊維シート2及びPBO繊維シート3に、図9(a)〜(d)にそれぞれ示すように、3本ずつ設置した歪みゲージ210によって計測した歪み(引張歪)の平均値と引張応力の関係を示す。

【0093】

図13に示すように、部分含浸間隔L1が2000mm、即ち、実施例1で説明したスパン長さL1=2000mmのハイブリッドシート1を、部分含浸しないで使用した表1の実験例1〜3の場合には、上述したように、炭素繊維シート2が単体試験時(比較例11〜23)と同様の引張応力比で早期に完全破断し、同時に緊張応力や引張り歪みの低下が観測された。その後は、PBO繊維シート単体での引張り試験(比較例1、2)と同様となった。

【0094】

図12に示すように、部分含浸間隔が1000mmでは、炭素繊維シート2が部分毎に3回に分けて破断し、引張応力や引張歪の低下量も2000mm間隔の24%程度に減少した。

【0095】

図10及び図11に示すように、部分含浸間隔が400mm、850mmでは、引張応力低下は起こらず、炭素繊維シート2の微小破断に伴う急激な伸びに伴う引張り歪みの現象が微細に起こったのみであった。

【0096】

以上の試験結果より、1000mm間隔以内で部分含浸した時にハイブリッド効果は特に大きく現れ、850mm以内ならば安定して60%程度の引張応力比まで緊張できることが分かった。

【0097】

実施例2

本発明のドライハイブリッド強化繊維緊張材の他の実施例について説明する。

【0098】

図14に、予備緊張導入及び樹脂部分含浸前の本実施例のハイブリッド強化繊維シート1を示す。本実施例にて、ハイブリッド強化繊維シート1は、少なくとも、連続した炭素繊維2Aと、高エネルギー吸収性繊維として、例えば連続したPBO(ポリパラフェニレンベンズビスオキサゾール)繊維3Aとを均一に引き揃え、互いに密に一方向に配列される。PBO(ポリパラフェニレンベンズビスオキサゾール)繊維3Aは、炭素繊維2A中に均一に混入されるのが好ましい。

【0099】

ハイブリッド強化繊維シート1における高エネルギー吸収性繊維3Aの割合は、炭素繊維2Aの目付量(単位重量:g/m2)に対して30%以上とされる。30%より少ないと、本発明の所期の目的である、ハイブリッド強化繊維シートの緊張性能の向上といった作用効果が達成されない。

【0100】

通常、炭素繊維2Aの目付量は100g/m2〜600g/m2であり、PBO繊維3Aの目付量は100g/m2〜1200g/m2とすることができる。

【0101】

なお、本実施例では、ハイブリッド強化繊維シート1は、炭素繊維2AとPBO繊維3Aとを有するハイブリッドシートであるとしたが、高エネルギー吸収性繊維としては、PBO繊維の代わりに、アラミド繊維、ポリアリレート繊維及び高分子量ポリエチレン繊維をも使用することができる。また、高エネルギー吸収性繊維としては、これらPBO繊維、アラミド繊維、ポリアリレート繊維及び高分子量ポリエチレン繊維を単独で使用することもできるが、複数種混合して作製することもできる。

【0102】

本実施例においても、ハイブリッド強化繊維シート1の取り扱いを容易とするために、図2に示すように、強化繊維2A及び強化繊維3Aを含む強化繊維層の片面、或いは、両面を、例えば直径2〜50μmのガラス繊維或いは有機繊維にて作製したメッシュ状の支持体シート4により、実施例1にて説明したと同様の方法により、支持した構成とすることができる。

【0103】

勿論、別法として、実施例1で説明したと同様に、図3に示すように、強化繊維シート1の一方向に配列された強化繊維2A、3Aに対して直交して、強化繊維2A、3Aのバラケ止めとして繊維5を横糸として一定の間隔にて打ち込み、所謂、織物(クロス)のような構造のシートとすることも可能である。

【0104】

本発明の特徴は、実施例1の場合と同様にして上記構成のハイブリッド強化繊維シート1に、緊張力を導入して緊張し、この緊張力導入下に樹脂を部分含浸し、硬化した後、緊張力を解放することにある。

【0105】

本実施例のドライハイブリッド強化繊維緊張材も又、実施例1で説明したドライハイブリッド強化繊維緊張材と同様の効果を達成することができる。

【0106】

図15に、本発明に従って構成されるドライハイブリッド強化繊維緊張材1Aの他の実施例を示す。

【0107】

本実施例においても、実施例1で説明したと同様に、図15に示すように、ハイブリッド強化繊維シート1の長手方向に沿った複数箇所にて、長手方向に沿った長さg、しかも、強化繊維シート1の全幅Wにわたって樹脂が含浸され、硬化された樹脂含浸硬化領域Rを有する。

【0108】

この部分含浸硬化領域幅g及び部分含浸間隔L1は、補強されるコンクリート構造物の寸法、形状に応じて適宜決定される強化繊維シート1の長さL0及び幅Wによって適宜決定される。

【0109】

樹脂含浸硬化領域Rを形成するべく含浸される樹脂は、本発明の補強方法を実施する際に強化繊維シート1に含浸されるマトリクス樹脂と同じものが使用される。つまり、マトリクス樹脂は、熱硬化性樹脂とすることができ、熱硬化性樹脂としては、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、MMA樹脂、不飽和ポリエステル樹脂、又はフェノール樹脂を好適に使用し得る。又、樹脂含浸硬化領域Rにおける樹脂含浸量は、30〜70重量%、好ましくは、40〜60重量%とされる。

【0110】

本実施例によれば、上記構成のハイブリッド強化繊維シート1に対して、上記実施例1の場合と同様に、緊張装置200にて、一定の応力で緊張力が導入され、この緊張力導入下に樹脂を部分含浸し、樹脂が完全に硬化した後、緊張力を解放する。

【0111】

本実施例のドライハイブリッド強化繊維緊張材1Aも又、実施例1で説明したドライハイブリッド強化繊維緊張材1Aと同様の効果を達成することができる。

【0112】

上記説明した実施例1、2に記載のドライハイブリッド強化繊維緊張材1Aは、例えば、緊張下に、コンクリート構造物、鋼構造物などの構造物の被補強面に貼付することにより構造物を有効に補強する補強材として有効に使用することができる。

【0113】

上記実施例では、本発明のドライハイブリッド強化繊維緊張材は、シート状であるとして説明したが、ロープ状(紐状)とすることもでき、上記実施例のシート状のドライハイブリッド強化繊維緊張材1Aと同様の作用効果を奏し得る。

【図面の簡単な説明】

【0114】

【図1】本発明に係るドライハイブリッド強化繊維緊張材を作製するためのハイブリッド強化繊維シートの一実施例を示す斜視図である。

【図2】本発明に係るドライハイブリッド強化繊維緊張材を作製するためのハイブリッド強化繊維シートの一実施例を示す斜視図である。

【図3】本発明に係るドライハイブリッド強化繊維緊張材を作製するためのハイブリッド強化繊維シートの他の実施例を示す斜視図である。

【図4】両端部に樹脂が含浸され、緊張力導入及び部分樹脂含浸前のハイブリッド強化繊維シートの一実施例を示す斜視図である。

【図5】ハイブリッド強化繊維シートに緊張力を導入するための緊張装置と、緊張装置に取り付けられたハイブリッド強化繊維シートを示す図である。

【図6】ドライハイブリッド強化繊維緊張材の引張応力と引張応力比をと調べるための緊張装置と、緊張装置に取り付けられた試験片を示す図である。

【図7】本発明に係るドライハイブリッド強化繊維緊張材の一実施例を示す斜視図である。

【図8】ドライハイブリッド強化繊維緊張材の引張応力比と部分含浸間隔との関係を示す図である。

【図9】本発明に係るドライハイブリッド強化繊維緊張材の種々の実施形態を示す図である。

【図10】本発明に係るドライハイブリッド強化繊維緊張材における引張応力と引張歪との関係を示す図である。

【図11】本発明に係るドライハイブリッド強化繊維緊張材における引張応力と引張歪との関係を示す図である。

【図12】本発明に係るドライハイブリッド強化繊維緊張材における引張応力と引張歪との関係を示す図である。

【図13】本発明に係るドライハイブリッド強化繊維緊張材における引張応力と引張歪との関係を示す図である。

【図14】本発明に係るドライハイブリッド強化繊維緊張材を作製するためのハイブリッド強化繊維シートの他の実施例を示す斜視図である。

【図15】本発明に係るドライハイブリッド強化繊維緊張材の他の実施例を示す斜視図である。

【符号の説明】

【0115】

1 ハイブリッド強化繊維シート

1A ドライハイブリッド強化繊維緊張材

2 炭素繊維シート

2A 炭素繊維

3 PBO繊維シート(高エネルギー吸収性繊維シート)

3A PBO繊維(高エネルギー吸収性繊維)

4 支持体

5 バラケ止め繊維

200 緊張装置

【技術分野】

【0001】

本発明は、例えば、強化繊維シート緊張接着工法による建築或いは土木構造物であるコンクリート構造物或いは鋼構造物(本願明細書では、コンクリート構造物及び鋼構造物を含めて単に「構造物」という。)の補強などに使用することのできるドライハイブリッド強化繊維緊張材に関するものである。

【背景技術】

【0002】

構造物の補強方法として、近年、既存或いは新設の構造物の表面に接着剤を使用して連続強化繊維シートを貼り付けたり、巻き付けたりする接着工法が開発されている。

【0003】

しかしながら、上記接着工法は、単純な接着のみであり、繊維強化樹脂(FRP)補強材の剥離による構造物の早期破壊により、終局耐力の補強効果の向上に限界がある一方、例えばコンクリート構造物のひび割れの抑制効果にも限界がある。その上、FRP補強材の高い性能が有効に活用されていない場合が多い。

【0004】

このような問題を改善するべく、強化繊維シートを用いた緊張接着工法が提案されている。例えば特許文献1には、強化繊維として少なくとも炭素繊維を含む炭素繊維シート、クロス及び樹脂を含浸したプリプレグ等からなる繊維材に対して、治具を介して緊張装置により緊張力を導入し、次いで、接着剤により繊維材をコンクリート部材の表面に貼着し、その後、治具及び緊張装置を除去する緊張接着工法が開示されている。

【0005】

特に、このような緊張接着工法においては、作業性などの点から、強化繊維シートに対する緊張力導入時には、事前に強化繊維シートの樹脂含浸、硬化の工程を行わず、即ち、無含浸のままで緊張力導入ができることが望ましい。

【0006】

しかしながら、強化繊維として炭素繊維を使用した場合には、強化繊維シートに導入される緊張力が、緊張装置取り付け時の僅かなくるい或いは傾きなどによって強化繊維シートの幅方向に均一には付与されなかったり、或いは、強化繊維自体の品質のばらつきがある場合には、強化繊維シートの長手方向の撚れ、或いは糸切れとなる。

【0007】

本発明者らの研究実験の結果によれば、炭素繊維の本来の引張強度の10〜40%程度の緊張力導入により炭素繊維が破断することが分かった。

【0008】

一方、本発明者らは、このような強化繊維シート緊張接着工法にて、強化繊維シートの強化繊維として、特に、連続した炭素繊維に、炭素繊維よりエネルギー吸収能力の高い衝撃吸収性に優れたPBO(ポリパラフェニレンベンズビスオキサゾール)繊維のような高エネルギー吸収性の連続繊維を混入したハイブリッドの強化繊維シートを使用した場合には、現場での樹脂無含浸緊張力導入において、強化繊維として炭素繊維のみを使用した強化繊維シートに比べてより大きな緊張力を導入し得ること、及び、シートへの樹脂含浸時に繊維のよれ、折り曲げがなくなることを見出した。

【0009】

特に、ハイブリッド強化繊維シートに緊張力を導入するに際して、予め、ある一定の緊張レベルの緊張力(プレストレス)を導入して予備緊張し、この状態で樹脂の部分含浸及び硬化を行い、その後、最大緊張力にまで緊張力を増大することにより、最大引張り応力比を増大し得ることが分かった。

【0010】

上記事実は、強化繊維材がシート状とされるドライハイブリッド強化繊維緊張材に限られるものではなく、ロープ状(紐状)とされるドライハイブリッド強化繊維緊張材についても言える。

【0011】

従って、このようなドライハイブリッド強化繊維緊張材によれば、剛性の高い炭素繊維と、高エネルギー吸収性の繊維、例えば、PBO繊維とを使用し、剛性の高い炭素繊維により構造物の破壊強度を高めて容易に切れが生じないようにし、且つ、エネルギー吸収性の高いPBO繊維により構造物の破壊靱性を高めて構造物に亀裂が生じても直ちに破壊するのを防ぎ、破棄に至るまでの時間を延ばすことができる。

【0012】

本発明は、斯かる本発明者らの新規な知見に基づくものである。

【特許文献1】特開平11−182061号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明の目的は、例えば、無含浸炭素繊維材を用いた緊張接着工法にて、無含浸でのより大きな緊張力の導入を可能としたドライハイブリッド強化繊維緊張材を提供することである。

【0014】

本発明の他の目的は、例えば、無含浸炭素繊維材を用いた緊張接着工法にて、無含浸でのより大きな緊張力の導入を可能とし、かつ、樹脂含浸時の繊維のよれ、折り曲げがなくなり、破壊時の構造物の耐力が向上し、信頼性の高いドライハイブリッド強化繊維緊張材を提供することである。

【課題を解決するための手段】

【0015】

上記目的は本発明に係るドライハイブリッド強化繊維緊張材にて達成される。要約すれば、本発明は、連続した強化繊維を長手方向に引き揃え、樹脂を含浸しないで緊張し、その後、樹脂含浸を行う強化繊維材であって、

連続した炭素繊維と、炭素繊維よりエネルギー吸収能力の高い繊維とを均一に引き揃え、一方向に配列してハイブリッド化したハイブリッド強化繊維材を作製し、

次いで、前記ハイブリッド強化繊維材に対して、強化繊維材に導入される最大緊張力の数%程度の緊張力を導入して予備緊張し、その後、緊張力導入状態で樹脂を部分含浸し、樹脂が硬化してから緊張力を解放したことを特徴とするドライハイブリッド強化繊維緊張材である。

【0016】

本発明の一実施態様によれば、前記炭素繊維よりエネルギー吸収能力の高い繊維は、連続した、PBO(ポリパラフェニレンベンズビスオキサゾール)繊維、アラミド繊維、ポリアリレート繊維及び高分子量ポリエチレン繊維から選択される一種或いは複数種の繊維である。

【0017】

本発明の他の態様によれば、前記ハイブリッド強化繊維材は、その長手方向に沿った複数箇所にて樹脂が含浸硬化された樹脂含浸硬化領域を有する。

【発明の効果】

【0018】

本発明のドライハイブリッド強化繊維緊張材によれば、例えば、無含浸炭素繊維材を用いた緊張接着工法にて、特に、無含浸でのより大きな緊張力の導入を可能とし、且つ、樹脂含浸時の繊維のよれ、折り曲げがなくなり、破壊時の構造物の耐力が向上し、信頼性の向上を図ることができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明に係るドライハイブリッド強化繊維緊張材を図面に則して更に詳しく説明する。

【0020】

実施例1

本発明のドライハイブリッド強化繊維緊張材は、シート状、或いは、ロープ状(紐状)などとされる。斯かるドライハイブリッド強化繊維緊張材は、例えば、連続した強化繊維を長手方向に引き揃え、樹脂を含浸しないで緊張し、その後、樹脂含浸を行う強化繊維材緊張接着工法などに好適に使用される。

【0021】

本発明のドライハイブリッド強化繊維緊張材は、少なくとも、連続した炭素繊維と、炭素繊維よりエネルギー吸収能力の高い、即ち、耐衝撃性に優れた高エネルギー吸収性繊維とを均一に引き揃え、一方向に配列してハイブリッド化したハイブリッド強化繊維材を作製し、次いで、このハイブリッド強化繊維材に対して、緊張接着工法施工時に導入される最大緊張力の数%程度の緊張力を導入して予備緊張し、この予備緊張力導入状態で樹脂の部分含浸を行い、樹脂が硬化してから、緊張力を解放することによって作製される。

【0022】

ハイブリッド強化繊維材における高エネルギー吸収性繊維の割合は、炭素繊維の目付量(単位重量:g/m2)に対して30%以上とされる。30%より少ないと、本発明の所期の目的である、ハイブリッド強化繊維シートの緊張性能の向上といった作用効果が達成されない。

【0023】

以下に、本発明に係るドライハイブリッド強化繊維緊張材の一実施例であるシート状とされる強化繊維緊張材について説明する。

【0024】

図1に、ドライハイブリッド強化繊維緊張材を作製するための、緊張力導入及び部分樹脂含浸前のハイブリッド強化繊維シート1を示す。本実施例にて、ハイブリッド強化繊維シート1を構成する炭素繊維2Aと高エネルギー吸収性繊維3Aは、それぞれ、炭素繊維シート2と高エネルギー吸収性繊維シート3とされ、従って、ハイブリッド強化繊維シート1は、この炭素繊維シート2と高エネルギー吸収性繊維シート3を積層してハイブリッド化することにより作製される。

【0025】

本実施例では、高エネルギー吸収性繊維シート3としては、PBO繊維シートを使用するものとして説明するが、後述するように、本発明はこれに限定されない。

【0026】

本実施例にて、好ましくは、炭素繊維シート2は補強時に表面層をなし、高エネルギー吸収性繊維シートとしてのPBO繊維シート3は、炭素繊維シート2の下層、即ち、構造物の被補強面側に対面した内層を構成する。図1には、炭素繊維シート2及びPBO繊維シート3は、各々1層にて示されているが、これに限定されるものではなく、例えば、炭素繊維シート2は1層〜5層、PBO繊維シート3は1層〜5層とすることができる。

【0027】

上記炭素繊維シート2は、連続した炭素繊維2Aを均一に引き揃え、互いに密に一方向に配列した強化繊維シートであり、又、PBO繊維シート3は、連続したPBO(ポリパラフェニレンベンズビスオキサゾール)繊維3Aを均一に引き揃え、互いに密に一方向に配列した強化繊維シートである。各強化繊維シート2、3は、所定の目付量(単位重量:g/m2)を有しており、ハイブリッド強化繊維シート1の長さ(L)及び幅(W)は、補強されるコンクリート構造物の寸法、形状に応じて適宜決定される。通常、炭素繊維シート2の目付量は100g/m2〜600g/m2であり、PBO繊維シート3の目付量は100g/m2〜1200g/m2とすることができる。

【0028】

なお、本実施例では、ハイブリッド強化繊維シート1は、炭素繊維シート2とPBO繊維シート3とを有するハイブリッドシートであるとし、従って、高エネルギー吸収性繊維シート3としては、連続したPBO(ポリパラフェニレンベンズビスオキサゾール)繊維を使用するものとしたが、その他に、アラミド繊維、ポリアリレート繊維及び高分子量ポリエチレン繊維をも使用することができる。

【0029】

即ち、高エネルギー吸収性繊維シート3を形成する高エネルギー吸収性繊維としては、PBO繊維、アラミド繊維、ポリアリレート繊維及び高分子量ポリエチレン繊維から選択される一種にて、或いは、複数種の繊維を混合して使用することができる。

【0030】

又、炭素繊維シート2及びPBO繊維シート3などの繊維シートは、取り扱いを容易とするために、図2に示すように、強化繊維2A又は強化繊維3Aなどを一方向に配列した強化繊維層の片面、或いは、両面を、例えば直径2〜50μmのガラス繊維或いは有機繊維にて作製したメッシュ状の支持体シート4により支持した構成とすることもできる。

【0031】

メッシュ状支持体シート4にて強化繊維シート2又は強化繊維シート3を保持する方法としては、例えば、メッシュ状支持体シート4を構成する縦糸6及び横糸7の表面に低融点タイプの熱可塑性樹脂を予め含浸させておき、メッシュ状支持体シート4を強化繊維層の片面或いは両面に積層して加熱加圧し、メッシュ状支持体シート4の縦糸6及び横糸7の部分を強化繊維層に溶着する。

【0032】

別法として、図3に示すように、強化繊維シート2(又は3)の一方向に配列された強化繊維2A(又は3A)に対して直交して、強化繊維2A(又は3A)のバラケ止めとして繊維5を横糸として一定の間隔にて打ち込み、所謂、織物(クロス)のような構造のシートとすることも可能である。繊維5としては、上述と同様に、例えば直径2〜50μmのガラス繊維或は有機繊維が使用可能であるが、ガラス繊維を芯部に有し、低融点の熱融着性ポリエステルをその周囲に配したような二重構造の複合繊維は、繊維束のバラケ防止効果が大きく、好ましく用いられる。この方法での、横糸の打ち込み間隔(p)に特に制限はないが、作製されたシートの取り扱い性を考慮して、通常1〜15mm間隔の範囲で選定される。

【0033】

本発明の特徴は、上記構成のハイブリッド強化繊維シート1に、緊張力を導入して予備緊張し、この状態にて、樹脂を部分含浸し、樹脂を完全に硬化した後、緊張力を解放することにある。

【0034】

次に、緊張力の導入方法について説明する。

【0035】

先ず、図1〜図3を参照して説明したようにして、炭素繊維シート2と、高エネルギー吸収性繊維シート、本実施例では、PBO繊維シート3とを準備し、積層してハイブリッド強化繊維シート1を作製する。

【0036】

図4に示すように、炭素繊維シート2とPBO繊維シート3とを同じ長さに揃え、必要に応じて、ハイブリッド強化繊維シート1の長手方向両端部1a、1bは、長手方向長さLhにわたって、樹脂Rを含浸し、硬化して、緊張力導入のための保持部を形成する。

【0037】

図5に示すように、緊張力を導入するための緊張装置200は、基台としての矩形状に組み立てた鋼製フレーム201と、ロードセル203を備えた固定取付部200Aと、ジャッキ206を備えた可動取付部200Bとを備えている。固定取付部200Aと可動取付部200Bとの間にハイブリッド強化繊維シート1が取り付けられる。

【0038】

つまり、鋼製フレーム201の一端側に配置された固定取付部200Aは、鋼ボルト202が貫通して設けられ、この鋼ボルト202のフレーム外側に位置した外方端にロードセル203がナット204にて取り付けられる。鋼ボルト202のフレーム内側に位置した内方端には、シート保持部としての鋼板21が溶接されたPC鋼棒接続用カプラ22が接続される。

【0039】

また、鋼製フレーム201の他端側に配置された可動取付部200Bは、鋼ボルト205が貫通して設けられ、この鋼ボルト205のフレーム外側に位置した外方端にセンターホールジャッキ206がナット207にて取り付けられる。鋼ボルト205のフレーム内側に位置した内方端には、シート保持部としての鋼板21に取り付けられたPC鋼棒接続用カプラ22が接続される。

【0040】

ハイブリッド強化繊維シート1の一方の端部保持部1aは、固定取付部200Aの2枚の鋼板21に挟持され、ボルトにて着脱自在に固定される。同様に、他方の端部保持部1bは、可動取付部200Bの2枚の鋼板21に挟持され、ボルトにて着脱自在に固定される。

【0041】

本実施例では、上記構成の緊張装置200にて、ハイブリッド強化繊維シート1の一端部側に設置したロードセル203で荷重を計測しながら、ジャッキ206により、例えば5kN/min程度の速度でシート1を緊張し、ハイブリッド強化繊維シート1に一定の応力で緊張力を導入する。このとき、ハイブリッド強化繊維シート1の一端側、本実施例では可動取付部200B側の含浸端部保持部1b部分に設置したワイヤストレインゲージ210にてシートひずみを計測しながら行うのが好ましい。

【0042】

また、緊張力導入時には、炭素繊維シート2とPBO繊維シート3とが同じ長さに揃えられて緊張されているかを確認する。もし、このとき、炭素繊維シート2とPBO繊維シート3との長さに不具合があることが確認された場合には、緊張力導入工程を中止する。

【0043】

緊張力は、ハイブリッド強化繊維シート1に対して、例えば、強化繊維シート緊張接着工法施工時などに導入される最大緊張力の数%程度の緊張力とされる。

【0044】

所定の緊張力が導入されると、次いで、この状態を維持しながら樹脂を部分含浸し、そして、樹脂を完全に硬化した後、ハイブリッド強化繊維シート1に対して導入した緊張力を解放する。

【0045】

このようにして、詳しくは後述するが、図7に示すような樹脂が部分含浸されたドライハイブリッド強化繊維緊張材1Aが作製される。

【0046】

ドライハイブリッド強化繊維緊張材1Aは、その両端部1a、1bを緊張装置200の取付部200A、200Bから外すことにより、緊張装置200から取り出される。緊張力の解放は、ロードセル203で荷重を計測しながらジャッキ206を操作して行う。

【0047】

実験例

本発明のドライハイブリッド強化繊維緊張材1Aの効果を見るために、先ず、図4に示すハイブリッド強化繊維シート1、及び、他の強化繊維繊維シートにて種々の試験片Sを作製し、引張り試験を行った。この引張り試験は、先に説明した緊張装置200を用いて行った。

【0048】

引張り試験に用いた試験片Sは、図4に示すハイブリッド強化繊維シート1と同様の形状、寸法のものを使用した。つまり、試験片Sの幅Wが80mmであり、両端領域Lhにだけ樹脂Rを含浸して端部保持部1a、1bを形成した。

【0049】

この引張り試験では、試験片Sの端部1a、1bを固定取付部200A及び可動取付部200Bにおいて、それぞれ、2枚の鋼板21に挟み込んで樹脂で接着し、且つ、ボルトにて固定した。このとき、端部1a、1bには、樹脂を含浸して硬化し、緊張装置200の取付部200A、200Bに対する保持部を形成した。その結果、図6に示すように、両鋼板21、21間の試験片Sの長さL0は、2200mm(樹脂無含浸スパン長さL1=2000mm)であった。

【0050】

上記構成の緊張装置200にて、試験片Sの一端部に設置したロードセル203で荷重を計測しながら、センターホールジャッキ206により5kN/min程度の速度で強化繊維シート1を緊張し、試験片Sの一端側含浸部分に設置したワイヤストレインゲージ210にてシートひずみを計測した。

【0051】

表1に示す試験片(実験例1〜3、比較例1〜4)の強化繊維シートは、次のようにして作製した。

【0052】

本発明に従った実験例1〜3の試験片Sは、ハイブリッド強化繊維シート1であり、図1〜図4に示すように、1層の炭素繊維シート2と、1層のPBO繊維シート3とを積層した。上述したように、強化繊維シートの幅Wは80mmであり、両端領域Lhだけに樹脂Rを含浸して端部保持部1a、1bを形成した。従って、上述のように、両鋼板21、21間のハイブリッド強化繊維シート1の長さL0は、2200mm(樹脂無含浸スパン長さL1=2000mm)であった。

【0053】

また、炭素繊維シート2は、引張強度が3400MPa、弾性率が230GPaとされる高強度、高弾性の炭素繊維フィラメント24000本を収束した繊維束(ストランド)、即ち、炭素繊維2Aを使用し、この炭素繊維2Aを均一に引き揃え、互いに密に一方向に配列して作製した。炭素繊維シート2の厚さ(t1)は0.111mm(繊維目付200g/m2)であった。

【0054】

PBO繊維シート3は、引張強度が3500MPa、弾性率が235GPaとされる単糸デニールが1.5デニールのモノフィラメントを、約2000本収束した繊維束、即ち、PBO繊維3Aを使用し、このPBO繊維3Aを均一に引き揃え、互いに密に一方向に配列して作製した。PBO繊維シート3の厚さt2は0.128mm(繊維目付200g/m2)であった。

【0055】

このようにして作製したハイブリッド強化繊維シート1は、緊張装置200に取り付け、ハイブリッド強化繊維シート1の一端部に設置したロードセル203で荷重を計測しながら、ジャッキにより、5kN/min程度の速度でシート1を緊張し、ハイブリッド強化繊維シート1に所定の緊張力を導入した。また、緊張力導入時には炭素繊維シート2とPBO繊維シート3とが同じ長さに揃えられて緊張されていることを確認した。

【0056】

上述のようにして作製したハイブリッド強化繊維シートを、本発明に従った実験例1〜3の試験片Sとした。

【0057】

比較のために、PBO繊維シート3のみからなる強化繊維シート試験片(比較例1、2)と、炭素繊維シート2のみからなる強化繊維シート試験片(比較例3、4)を作製した。これら単体のPBO繊維シート及び炭素繊維シートの幅Wは80mmであり、長さL0は2200mm(スパン長2000m)であった。

【0058】

【表1】

【0059】

表1に示すように、比較例1、2のPBO繊維シートは、設計強度90%程度まで緊張できることが分かる。

【0060】

一方、本発明に従ったハイブリッド強化繊維シート1である、炭素繊維シート2とPBO繊維シート3のハイブリッド強化繊維シートの試験(実験例1〜3)においては、ハイブリッド強化繊維シートが、破断に至る過程は、比較例3、4に示す炭素繊維シートのみの強化繊維シートの場合と同様に、微弱な破断音が連続的に生じた後、破断音が突然大きくなり、炭素繊維シート2の一部が破断し、その直後に炭素繊維シート2の完全破断に至った。

【0061】

このときの引張応力は、表1に示すように、比較例3、4の炭素繊維のみの強化繊維シートに比べて10〜20%程度向上した。

【0062】

なお、本発明に従ったハイブリッド強化繊維シートの場合、炭素繊維シート破断後もPBO繊維シート3は破断せず、その後緊張していく過程では微小破断音もなくなり、最終的にPBO繊維シートの設計強度の90%前後で破断した。このことから、炭素繊維シート破断によるPBO繊維シートの損傷はなかったことが分かった。

【0063】

本実験例では、炭素繊維シート2の破断のみが先行した場合には、炭素繊維シート破断時の引張り応力を破断強度とした。

【0064】

本発明のドライハイブリッド強化繊維緊張材1Aについて説明する。

【0065】

図7に、本実施例の部分含浸されたドライハイブリッド強化繊維緊張材1Aの一実施例を示す。

【0066】

本実施例にて、緊張力導入及び部分含浸前のハイブリッド強化繊維シート1は、図1〜図4を参照して説明したハイブリッド強化繊維シート1である。

【0067】

本実施例によれば、ハイブリッド強化繊維シート1に対して、緊張装置200にて、一定の応力で緊張力を導入する。

【0068】

本実施例においても、緊張力は、ドライハイブリッド強化繊維緊張材1Aに対して、強化繊維シート緊張接着工法施工時に導入される最大緊張力の数%程度の緊張力とされる。

【0069】

所定の緊張力が導入されると、次いで、この緊張力付与状態にて、樹脂の部分含浸を行う。そして、この樹脂が完全に硬化してから、導入した予備緊張力を解放する。

【0070】

このようにして、上述したように、ドライハイブリッド強化繊維緊張材1Aが作製される。ドライハイブリッド強化繊維緊張材1Aの両端部1a、1bを緊張装置200の取付部200A、200Bから外すことにより、緊張装置200から取り出される。

【0071】

本実施例によると、図7に示すように、ハイブリッド強化繊維シート1の両端部1a、1bの他に、強化繊維シート1の長手方向に沿った複数箇所にて、長手方向に沿った長さg、しかも、強化繊維シート1の全幅Wにわたって樹脂が含浸され、硬化された樹脂含浸硬化領域Rを有する。樹脂含浸硬化領域長さgは、通常、30mm〜500mmにて形成される。勿論、この硬化領域間隙gは、一定であっても良く、異なるものであってもよい。

【0072】

又、樹脂含浸硬化領域Rの長手方向の間隔L1は、通常、400mm〜2000mmとされる。400mmより小さいと、施工効率が悪いといった問題があり、又、2000mmより大きいと、部分含浸の効果が低下する。

【0073】

この部分含浸硬化領域幅g及び部分含浸間隔L1は、補強されるコンクリート構造物の寸法、形状に応じて適宜決定される強化繊維シート1の長さL及び幅Wによって適宜決定される。

【0074】

例えば、本実施例では、コンクリート梁の補強などに使用される部分含浸ハイブリッド強化繊維シート1において、その長手方向の長さLが10m、幅Wが300mm〜500mmとされる場合には、樹脂含浸硬化領域長さg及び部分含浸間隔L1をそれぞれ、100mm及び2000mmとすることにより良好な結果を得ることができた。

【0075】

樹脂含浸硬化領域Rを形成するべく含浸される樹脂は、ハイブリッド強化繊維シート1を使用した構造物の補強方法を実施する際に、このハイブリッド強化繊維シートに含浸されるマトリクス樹脂と同じものが使用される。つまり、マトリクス樹脂は、熱硬化性樹脂とすることができ、熱硬化性樹脂としては、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、MMA樹脂、不飽和ポリエステル樹脂、又はフェノール樹脂を好適に使用し得る。又、樹脂含浸硬化領域Rにおける樹脂含浸量は、30〜70重量%、好ましくは、40〜60重量%とされる。

【0076】

実験例

本実施例のドライハイブリッド強化繊維緊張材1Aの作用効果を見るために、次に示す実験例11〜19及び比較例11〜23としての試験片を作製し、緊張力を導入し、緊張応力比と部分含浸間隔L1との関係を調べた。その結果を表2、表3及び図8に示す。

【0077】

使用した試験片及び緊張装置の構成は、実施例1で説明した試験片S及び緊張装置200と同様のものであった。

【0078】

【表2】

【0079】

【表3】

【0080】

本実施例に従ったドライハイブリッド強化繊維緊張材1Aは、次のようにして作製した。

【0081】

ドライハイブリッド強化繊維緊張材1Aのためのハイブリッド強化繊維シート1は、上述したように、1層の炭素繊維シート2と、1層のPBO繊維シート3とを積層した。ハイブリッド強化繊維シート1、即ち、ドライハイブリッド強化繊維緊張材1Aの幅Wは80mmであり、長さL0は2200mmであった。

【0082】

炭素繊維シート2は、強度が3400MPa、弾性率が230GPaとされる高強度、高弾性の炭素繊維フィラメント24000本を収束した繊維束(ストランド)、即ち、炭素繊維2Aを使用し、この炭素繊維2Aを均一に引き揃え、互いに密に一方向に配列して作製した。炭素繊維シート2の厚さ(t1)は0.111mm(繊維目付200g/m2)であった。

【0083】

また、PBO繊維シート3は、強度が3500MPa、弾性率が235GPaとされる単糸デニールが1.5デニールのモノフィラメントを、約2000本収束した繊維束、即ち、PBO繊維3Aを使用し、このPBO繊維3Aを均一に引き揃え、互いに密に一方向に配列して作製した。PBO繊維シート3の厚さt2は0.128mm(繊維目付200g/m2)であった。

【0084】

このようにして作製したハイブリッド強化繊維シート1を、緊張装置200に取り付け、ハイブリッド強化繊維シート1の一端部に設置したロードセルで荷重を計測しながら、ジャッキにより、5kN/min程度の速度でシート1を緊張し、ハイブリッド強化繊維シート1に所定の緊張力を導入した。そして、緊張力導入下に、樹脂を部分含浸し、この樹脂を完全に硬化させ、次いで、緊張力を解放した。

【0085】

試験片は、図9(a)、(b)、(c)、(d)に示すように、樹脂含浸硬化領域Rの間隔L1が400、600mm、850mm、1000mmの4通りを作製した。また、樹脂含浸硬化領域Rの硬化長さgは、50mmとした。

【0086】

樹脂含浸硬化領域Rは、エポキシ樹脂を使用し、樹脂含浸硬化領域における樹脂含浸量は、50重量%とした。

【0087】

本実施例の上記ドライハイブリッド強化繊維緊張材1Aの試験結果を、表2に実験例11〜19として示し、図8上に「×」にて示す。

【0088】

比較例として、上記炭素繊維シート2の1層のみからなる部分含浸強化繊維シートを使用した。表3に、比較例11〜21として示し、図8上には、その試験結果を「□」にて示す。また、比較例として、本実施例の上記炭素繊維シート2のみからなる部分含浸強化繊維シートを2層使用した。表3に、比較例22、23として示し、図8上には、その試験結果を「○」にて示す。

【0089】

また、図8には、比較例として、表1の比較例1、2に示すと同様の上記PBO繊維シート3のみからなる部分含浸強化繊維シートを使用し、間隔L1=1000mmで部分含浸した場合の試験結果を「△」にて示す。

【0090】

図8より、本実施例によれば、部分含浸間隔L1が400mm〜1000mmでは破断時の引張応力比は、炭素繊維シートのみとされる比較例11〜23(引張応力比33〜49%)の場合よりも10%以上高く、ハイブリッド効果が見られる。

【0091】

また、比較例11〜21と、比較例22、23とを比較すると理解されるように、炭素繊維シート2の層数を1層から2層へと増加させた場合もその結果は変化がなく、その効果はなかった。

【0092】

図10〜図13は、炭素繊維シート2及びPBO繊維シート3に、図9(a)〜(d)にそれぞれ示すように、3本ずつ設置した歪みゲージ210によって計測した歪み(引張歪)の平均値と引張応力の関係を示す。

【0093】

図13に示すように、部分含浸間隔L1が2000mm、即ち、実施例1で説明したスパン長さL1=2000mmのハイブリッドシート1を、部分含浸しないで使用した表1の実験例1〜3の場合には、上述したように、炭素繊維シート2が単体試験時(比較例11〜23)と同様の引張応力比で早期に完全破断し、同時に緊張応力や引張り歪みの低下が観測された。その後は、PBO繊維シート単体での引張り試験(比較例1、2)と同様となった。

【0094】

図12に示すように、部分含浸間隔が1000mmでは、炭素繊維シート2が部分毎に3回に分けて破断し、引張応力や引張歪の低下量も2000mm間隔の24%程度に減少した。

【0095】

図10及び図11に示すように、部分含浸間隔が400mm、850mmでは、引張応力低下は起こらず、炭素繊維シート2の微小破断に伴う急激な伸びに伴う引張り歪みの現象が微細に起こったのみであった。

【0096】

以上の試験結果より、1000mm間隔以内で部分含浸した時にハイブリッド効果は特に大きく現れ、850mm以内ならば安定して60%程度の引張応力比まで緊張できることが分かった。

【0097】

実施例2

本発明のドライハイブリッド強化繊維緊張材の他の実施例について説明する。

【0098】

図14に、予備緊張導入及び樹脂部分含浸前の本実施例のハイブリッド強化繊維シート1を示す。本実施例にて、ハイブリッド強化繊維シート1は、少なくとも、連続した炭素繊維2Aと、高エネルギー吸収性繊維として、例えば連続したPBO(ポリパラフェニレンベンズビスオキサゾール)繊維3Aとを均一に引き揃え、互いに密に一方向に配列される。PBO(ポリパラフェニレンベンズビスオキサゾール)繊維3Aは、炭素繊維2A中に均一に混入されるのが好ましい。

【0099】

ハイブリッド強化繊維シート1における高エネルギー吸収性繊維3Aの割合は、炭素繊維2Aの目付量(単位重量:g/m2)に対して30%以上とされる。30%より少ないと、本発明の所期の目的である、ハイブリッド強化繊維シートの緊張性能の向上といった作用効果が達成されない。

【0100】

通常、炭素繊維2Aの目付量は100g/m2〜600g/m2であり、PBO繊維3Aの目付量は100g/m2〜1200g/m2とすることができる。

【0101】

なお、本実施例では、ハイブリッド強化繊維シート1は、炭素繊維2AとPBO繊維3Aとを有するハイブリッドシートであるとしたが、高エネルギー吸収性繊維としては、PBO繊維の代わりに、アラミド繊維、ポリアリレート繊維及び高分子量ポリエチレン繊維をも使用することができる。また、高エネルギー吸収性繊維としては、これらPBO繊維、アラミド繊維、ポリアリレート繊維及び高分子量ポリエチレン繊維を単独で使用することもできるが、複数種混合して作製することもできる。

【0102】

本実施例においても、ハイブリッド強化繊維シート1の取り扱いを容易とするために、図2に示すように、強化繊維2A及び強化繊維3Aを含む強化繊維層の片面、或いは、両面を、例えば直径2〜50μmのガラス繊維或いは有機繊維にて作製したメッシュ状の支持体シート4により、実施例1にて説明したと同様の方法により、支持した構成とすることができる。

【0103】

勿論、別法として、実施例1で説明したと同様に、図3に示すように、強化繊維シート1の一方向に配列された強化繊維2A、3Aに対して直交して、強化繊維2A、3Aのバラケ止めとして繊維5を横糸として一定の間隔にて打ち込み、所謂、織物(クロス)のような構造のシートとすることも可能である。

【0104】

本発明の特徴は、実施例1の場合と同様にして上記構成のハイブリッド強化繊維シート1に、緊張力を導入して緊張し、この緊張力導入下に樹脂を部分含浸し、硬化した後、緊張力を解放することにある。

【0105】

本実施例のドライハイブリッド強化繊維緊張材も又、実施例1で説明したドライハイブリッド強化繊維緊張材と同様の効果を達成することができる。

【0106】

図15に、本発明に従って構成されるドライハイブリッド強化繊維緊張材1Aの他の実施例を示す。

【0107】

本実施例においても、実施例1で説明したと同様に、図15に示すように、ハイブリッド強化繊維シート1の長手方向に沿った複数箇所にて、長手方向に沿った長さg、しかも、強化繊維シート1の全幅Wにわたって樹脂が含浸され、硬化された樹脂含浸硬化領域Rを有する。

【0108】

この部分含浸硬化領域幅g及び部分含浸間隔L1は、補強されるコンクリート構造物の寸法、形状に応じて適宜決定される強化繊維シート1の長さL0及び幅Wによって適宜決定される。

【0109】

樹脂含浸硬化領域Rを形成するべく含浸される樹脂は、本発明の補強方法を実施する際に強化繊維シート1に含浸されるマトリクス樹脂と同じものが使用される。つまり、マトリクス樹脂は、熱硬化性樹脂とすることができ、熱硬化性樹脂としては、常温硬化型或は熱硬化型のエポキシ樹脂、ビニールエステル樹脂、MMA樹脂、不飽和ポリエステル樹脂、又はフェノール樹脂を好適に使用し得る。又、樹脂含浸硬化領域Rにおける樹脂含浸量は、30〜70重量%、好ましくは、40〜60重量%とされる。

【0110】

本実施例によれば、上記構成のハイブリッド強化繊維シート1に対して、上記実施例1の場合と同様に、緊張装置200にて、一定の応力で緊張力が導入され、この緊張力導入下に樹脂を部分含浸し、樹脂が完全に硬化した後、緊張力を解放する。

【0111】

本実施例のドライハイブリッド強化繊維緊張材1Aも又、実施例1で説明したドライハイブリッド強化繊維緊張材1Aと同様の効果を達成することができる。

【0112】

上記説明した実施例1、2に記載のドライハイブリッド強化繊維緊張材1Aは、例えば、緊張下に、コンクリート構造物、鋼構造物などの構造物の被補強面に貼付することにより構造物を有効に補強する補強材として有効に使用することができる。

【0113】

上記実施例では、本発明のドライハイブリッド強化繊維緊張材は、シート状であるとして説明したが、ロープ状(紐状)とすることもでき、上記実施例のシート状のドライハイブリッド強化繊維緊張材1Aと同様の作用効果を奏し得る。

【図面の簡単な説明】

【0114】

【図1】本発明に係るドライハイブリッド強化繊維緊張材を作製するためのハイブリッド強化繊維シートの一実施例を示す斜視図である。

【図2】本発明に係るドライハイブリッド強化繊維緊張材を作製するためのハイブリッド強化繊維シートの一実施例を示す斜視図である。

【図3】本発明に係るドライハイブリッド強化繊維緊張材を作製するためのハイブリッド強化繊維シートの他の実施例を示す斜視図である。

【図4】両端部に樹脂が含浸され、緊張力導入及び部分樹脂含浸前のハイブリッド強化繊維シートの一実施例を示す斜視図である。

【図5】ハイブリッド強化繊維シートに緊張力を導入するための緊張装置と、緊張装置に取り付けられたハイブリッド強化繊維シートを示す図である。

【図6】ドライハイブリッド強化繊維緊張材の引張応力と引張応力比をと調べるための緊張装置と、緊張装置に取り付けられた試験片を示す図である。

【図7】本発明に係るドライハイブリッド強化繊維緊張材の一実施例を示す斜視図である。

【図8】ドライハイブリッド強化繊維緊張材の引張応力比と部分含浸間隔との関係を示す図である。

【図9】本発明に係るドライハイブリッド強化繊維緊張材の種々の実施形態を示す図である。

【図10】本発明に係るドライハイブリッド強化繊維緊張材における引張応力と引張歪との関係を示す図である。

【図11】本発明に係るドライハイブリッド強化繊維緊張材における引張応力と引張歪との関係を示す図である。

【図12】本発明に係るドライハイブリッド強化繊維緊張材における引張応力と引張歪との関係を示す図である。

【図13】本発明に係るドライハイブリッド強化繊維緊張材における引張応力と引張歪との関係を示す図である。

【図14】本発明に係るドライハイブリッド強化繊維緊張材を作製するためのハイブリッド強化繊維シートの他の実施例を示す斜視図である。

【図15】本発明に係るドライハイブリッド強化繊維緊張材の他の実施例を示す斜視図である。

【符号の説明】

【0115】

1 ハイブリッド強化繊維シート

1A ドライハイブリッド強化繊維緊張材

2 炭素繊維シート

2A 炭素繊維

3 PBO繊維シート(高エネルギー吸収性繊維シート)

3A PBO繊維(高エネルギー吸収性繊維)

4 支持体

5 バラケ止め繊維

200 緊張装置

【特許請求の範囲】

【請求項1】

連続した強化繊維を長手方向に引き揃え、樹脂を含浸しないで緊張し、その後、樹脂含浸を行う強化繊維材であって、

連続した炭素繊維と、炭素繊維よりエネルギー吸収能力の高い繊維とを均一に引き揃え、一方向に配列してハイブリッド化したハイブリッド強化繊維材を作製し、

次いで、前記ハイブリッド強化繊維材に対して、強化繊維材に導入される最大緊張力の数%程度の緊張力を導入して予備緊張し、その後、緊張力導入状態で樹脂を部分含浸し、樹脂が硬化してから緊張力を解放したことを特徴とするドライハイブリッド強化繊維緊張材。

【請求項2】

前記炭素繊維よりエネルギー吸収能力の高い繊維は、連続した、PBO(ポリパラフェニレンベンズビスオキサゾール)繊維、アラミド繊維、ポリアリレート繊維及び高分子量ポリエチレン繊維から選択される一種或いは複数種の繊維であることを特徴とする請求項1に記載のドライハイブリッド強化繊維緊張材。

【請求項3】

前記ハイブリッド強化繊維材は、その長手方向に沿った複数箇所にて樹脂が含浸硬化された樹脂含浸硬化領域を有することを特徴とする請求項1又は2に記載のドライハイブリッド強化繊維緊張材。

【請求項1】

連続した強化繊維を長手方向に引き揃え、樹脂を含浸しないで緊張し、その後、樹脂含浸を行う強化繊維材であって、

連続した炭素繊維と、炭素繊維よりエネルギー吸収能力の高い繊維とを均一に引き揃え、一方向に配列してハイブリッド化したハイブリッド強化繊維材を作製し、

次いで、前記ハイブリッド強化繊維材に対して、強化繊維材に導入される最大緊張力の数%程度の緊張力を導入して予備緊張し、その後、緊張力導入状態で樹脂を部分含浸し、樹脂が硬化してから緊張力を解放したことを特徴とするドライハイブリッド強化繊維緊張材。

【請求項2】

前記炭素繊維よりエネルギー吸収能力の高い繊維は、連続した、PBO(ポリパラフェニレンベンズビスオキサゾール)繊維、アラミド繊維、ポリアリレート繊維及び高分子量ポリエチレン繊維から選択される一種或いは複数種の繊維であることを特徴とする請求項1に記載のドライハイブリッド強化繊維緊張材。

【請求項3】

前記ハイブリッド強化繊維材は、その長手方向に沿った複数箇所にて樹脂が含浸硬化された樹脂含浸硬化領域を有することを特徴とする請求項1又は2に記載のドライハイブリッド強化繊維緊張材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2006−226045(P2006−226045A)

【公開日】平成18年8月31日(2006.8.31)

【国際特許分類】

【出願番号】特願2005−43260(P2005−43260)

【出願日】平成17年2月18日(2005.2.18)

【出願人】(597178489)

【出願人】(591121111)株式会社安部工業所 (38)

【出願人】(591236437)株式会社 東邦アーステック (16)

【出願人】(599104369)日鉄コンポジット株式会社 (51)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【Fターム(参考)】

【公開日】平成18年8月31日(2006.8.31)

【国際特許分類】

【出願日】平成17年2月18日(2005.2.18)

【出願人】(597178489)

【出願人】(591121111)株式会社安部工業所 (38)

【出願人】(591236437)株式会社 東邦アーステック (16)

【出願人】(599104369)日鉄コンポジット株式会社 (51)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【Fターム(参考)】

[ Back to top ]