ドライバモジュール構造およびドライバモジュールの製造方法

【課題】放熱体と半導体装置との密着性を確保することで放熱性を維持しつつ、放熱体の加工を容易とすることで、コストの抑制を図ることができるドライバモジュール構造およびドライバモジュールの製造方法を提供する。

【解決手段】PDPドライバ1は、配線パターン23が形成されたフレキシブル基板2と、フレキシブル基板2に実装された半導体装置3と、半導体装置3を収納する凹部41が形成された放熱体4とを備えている。そして、半導体装置3から放熱体4へ伝熱させるための熱伝導接着テープ5が、凹部41の開口部の一側に位置する接着面43から、半導体装置3と接着する凹部41の底面42を経由し、更に、凹部41の開口部の他側に位置する接着面44まで連続した一体ものとして設けられている。フレキシブル基板2と放熱体4とは、凹部41の開口縁部46の一部が、凹部41と外部との通気路Tとなる非密着状態である。

【解決手段】PDPドライバ1は、配線パターン23が形成されたフレキシブル基板2と、フレキシブル基板2に実装された半導体装置3と、半導体装置3を収納する凹部41が形成された放熱体4とを備えている。そして、半導体装置3から放熱体4へ伝熱させるための熱伝導接着テープ5が、凹部41の開口部の一側に位置する接着面43から、半導体装置3と接着する凹部41の底面42を経由し、更に、凹部41の開口部の他側に位置する接着面44まで連続した一体ものとして設けられている。フレキシブル基板2と放熱体4とは、凹部41の開口縁部46の一部が、凹部41と外部との通気路Tとなる非密着状態である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フラットディスプレイなどの表示装置に用いられるドライバモジュール構造およびドライバモジュールの製造方法に関する。

【背景技術】

【0002】

フラットディスプレイのような表示装置には、表示を制御するための半導体装置がフレキシブル基板に実装されたドライバモジュールとして実装されている。例えば、従来のドライバモジュールとして、特許文献1〜3に記載されたものが知られている。

【0003】

特許文献1に記載のドライバモジュール構造は、半導体装置を実装するフレキシブル基板と、この半導体装置を収納するための空間を形成する凹部が形成された放熱体を備えたものである。このフレキシブル基板には、半導体装置を収納するための空間と外部とを連通する貫通孔が形成されている。この貫通孔は、凹部により形成された空間内の空気を外部に逃がすためのものである。貫通孔がフレキシブル基板に設けられていることで、半導体装置からの熱で空間内の空気が膨張収縮を起こしても貫通孔により通気できるので、フレキシブル基板にストレスがかからないようにすることができる。

【0004】

また、特許文献2に記載の画像表示装置には、放熱板に外部と凹部とをつなぐ溝が通気路として形成されたものである。

【0005】

更に、特許文献3に記載のドライバモジュール構造は、外部と凹部とをつなぐ通気路としての溝が、V字状に形成されていると共に、2つ以上設けられている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−327850号公報

【特許文献2】特開2007−333838号公報

【特許文献3】国際公開第2009/096137号

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1に記載のドライバモジュール構造では、フレキシブル基板に貫通孔を設ける必要があるため、フレキシブル基板に形成される配線パターンのレイアウトに制約を受ける。

【0008】

その点、特許文献2に記載の画像表示装置では、放熱体に通気路を設けることで、フレキシブル基板に貫通孔を設けていないため、配線パターンのレイアウトに支障はないが、凹部内には半導体装置と放熱板との密着性を確保すると共に、半導体装置からの熱を放熱板へ伝えるグリースが封入されているため、このグリースにより溝が塞がるおそれがある。これは、半導体装置が実装されたフレキシブル基板と放熱体とを貼り合わせる際には、放熱板の凹部内にグリースを充填した後に、凹部に半導体装置の位置を合わせた状態で、フレキシブル基板を被せているため、グリースの充填量や充填位置に偏りがあると、半導体装置を収納することにより凹部内で広がったグリースが溝の入口まで到達し、溝内に浸入するおそれがあるからである。

【0009】

そうなると、グリースが溝を塞いでしまい、溝が通気路として機能しなくなるため、凹部内の空気の膨張収縮によりフレキシブル基板へのストレスがかかる。特に、凹部内の空気が膨張した場合には、凹部の空気が膨らむことで、フレキシブル基板が山なりに撓み、半導体装置が密着していた凹部から浮き上がり、放熱体に伝熱しなくなるおそれがある。

【0010】

特許文献3に記載のドライバモジュール構造では、1つの通気路がグリースなどで塞がれたとしても、他の通気路により凹部内の通気ができるものの、放熱体に対して、複数の通気路を形成するための溝加工に多くの工数がかかり、コストアップの要因となってしまう。したがって、放熱体においては、半導体装置との密着性を確保することで、放熱性を維持しつつも、簡単に加工できるものが望ましい。

【0011】

本発明は、放熱体と半導体装置との密着性を確保することで放熱性を維持しつつ、放熱体の加工を容易とすることで、コストの抑制を図ることができるドライバモジュール構造およびドライバモジュールの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明のドライバモジュール構造は、配線パターンが形成されたフレキシブル基板と、前記フレキシブル基板に実装された半導体装置と、前記半導体装置を収納する凹部が形成された放熱体と、前記凹部の底面に少なくとも設けられた、前記半導体装置を該底面に貼り合わせ、前記放熱体へ伝熱させるための熱伝導接着テープとを備え、前記フレキシブル基板と前記放熱体とは、前記放熱体の開口縁部の一部または全部が、前記凹部と外部との通気路となる非密着状態であることを特徴とする。

【発明の効果】

【0013】

本発明によれば、半導体装置を放熱体の凹部に熱伝導接着テープにより密着させることで、放熱体の開口縁部の一部または全部を凹部と外部との通気路とすることができるので、温度変化による膨張や収縮の影響を抑止することができ、放熱体に溝を形成する必要はないため、放熱体の加工が容易である。したがって、コストの抑制を図ることができるドライバモジュールとすることができる。

【図面の簡単な説明】

【0014】

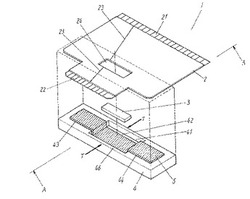

【図1】本発明の実施の形態1に係るドライバモジュールの一例であるプラズマディスプレイ(以下、PDPと称す。)ドライバを示す分解斜視図

【図2】図1のPDPドライバのA−A線断面図

【図3】本発明の実施の形態1の変形例を示すPDPドライバの放熱体の長手方向に沿った方向の断面図

【図4】本発明の実施の形態2に係るドライバモジュールの一例であるPDPドライバを示す分解斜視図

【図5】(A)〜(D)は、図4に示すPDPドライバの放熱体の各製造工程を示す斜視図

【図6】本発明の実施の形態3に係るドライバモジュールの一例であるPDPドライバを示す分解斜視図

【図7】(A)〜(D)は、図6に示すPDPドライバの放熱体の各製造工程を示す斜視図

【発明を実施するための形態】

【0015】

本願の第1の発明は、配線パターンが形成されたフレキシブル基板と、フレキシブル基板に実装された半導体装置と、半導体装置を収納する凹部が形成された放熱体と、凹部の底面に少なくとも設けられた、半導体装置を該底面に貼り合わせ、放熱体へ伝熱させるための熱伝導接着テープとを備え、フレキシブル基板と放熱体とは、放熱体の開口縁部の一部または全部が、凹部と外部との通気路となる非密着状態であることを特徴としたドライバモジュール構造である。

【0016】

第1の発明によれば、熱伝導接着テープにより半導体装置を凹部内に貼り付けているため、半導体装置から放熱体へ伝熱させることができる。また、放熱体の開口縁部の一部または全部が、凹部と外部との通気路とすることで、凹部と半導体装置との隙間の空気が出入りすることができるので、温度変化による膨張や収縮の影響を抑止することができる。また、放熱体に溝を形成する必要はないため、放熱体の加工が容易である。

【0017】

本願の第2の発明は、第1の発明において、放熱体は、半導体装置を凹部の底面に貼り付ける熱伝導接着テープと同じ熱伝導接着テープにより、フレキシブル基板に接着されていることを特徴としたドライバモジュール構造である。

【0018】

第2の発明によれば、半導体装置を凹部の底面に貼り付ける熱伝導接着テープと、フレキシブル基板と放熱体を貼り付ける熱伝導接着テープを同じものとすることで、熱伝導接着テープの準備が容易である。

【0019】

本願の第3の発明は、第2の発明において、熱伝導接着テープは、少なくとも、凹部の開口部の一側に位置するフレキシブル基板との接着面から、半導体装置と接着する凹部の底面まで連続したものであることを特徴としたドライバモジュール構造である。

【0020】

第3の発明によれば、放熱体とフレキシブル基板とを貼り付けるための熱伝導接着テープと、半導体装置を凹部の底面に密着させるための熱伝導接着テープとを連続したものとすることで、一度の作業で熱伝導接着テープを貼り付けることができるので、貼り付け作業を簡単に行うことができる。

【0021】

本願の第4の発明は、第3の発明において、熱伝導接着テープの幅方向は、凹部の幅以下に形成されていることを特徴としたドライバモジュール構造である。

【0022】

第4の発明によれば、熱伝導接着テープが凹部の幅より狭く形成されていることで、熱伝導接着テープの幅方向の側方に位置する凹部部分を通気路とすることができる。

【0023】

本願の第5の発明は、第3または第4の発明において、凹部の壁面は、上端から底面に向かって下る傾斜面に形成されていることを特徴としたドライバモジュール構造である。

【0024】

第5の発明によれば、壁面が傾斜面に形成されていることで、熱伝導接着テープを張る際に隙間無く放熱体に貼り付けることができる。

【0025】

本願の第6の発明は、第1から第5のいずれかの発明において、凹部は、熱伝導接着テープの幅方向の側方に位置する壁面が開放状態に形成されていることを特徴としたドライバモジュール構造である。

【0026】

第6の発明によれば、凹部の壁面が開放状態に形成されていることで、この部分を通気路とすることができる。また、熱伝導接着テープの幅方向の側方に位置する凹部の向き合う2つの壁面を開放状態とした放熱体を製造するのであれば、板状の放熱材に溝を形成し、この溝を凹部として板状の放熱材を切断することで容易に放熱体を製造することができる。

【0027】

本願の第7の発明は、第6の発明において、放熱体は、板状体により形成され、凹部は、板状体が折り曲げられて形成されたものであることを特徴としたドライバモジュール構造である。

【0028】

第7の発明によれば、凹部を有する放熱体を、板状体を折り曲げることで簡単に製造することができる。

【0029】

本願の第8の発明は、配線パターンが形成されたフレキシブル基板と、フレキシブル基板に実装された半導体装置と、半導体装置を収納する凹部が形成された放熱体とを備えたドライバモジュールの放熱体の製造方法において、放熱体となる板状の放熱材の一端側から他端側まで、凹部となる溝を形成する工程と、溝が形成された板状の放熱材を、放熱体の幅に合わせて切断して個片化し、放熱体とする工程と、凹部の底面に熱伝導接着テープを設け、フレキシブル基板に実装された半導体装置を熱伝導接着テープに貼り付けると共に、放熱体の開口縁部の一部または全部が凹部と外部との通気路となる非密着状態でフレキシブル基板と放熱体とを固定する工程とを含むことを特徴としたドライバモジュールの製造方法である。

【0030】

第8の発明によれば、板状の放熱材に溝を形成し、この溝を凹部として板状の放熱材を切断することで容易に放熱体を製造することができる。

【0031】

本願の第9の発明は、配線パターンが形成されたフレキシブル基板と、フレキシブル基板に実装された半導体装置と、半導体装置を収納する凹部が形成された放熱体とを備えたドライバモジュールの放熱体の製造方法において、放熱体となる板状の放熱材の一端側から他端側まで凹部となる溝ができるように、板状の放熱材を折り曲げ加工する工程と、溝が形成された板状の放熱材を、放熱体の幅に合わせて切断して個片化し、放熱体とする工程と、凹部の底面に熱伝導接着テープを設け、フレキシブル基板に実装された半導体装置を熱伝導接着テープに貼り付けると共に、放熱体の開口縁部の一部または全部が凹部と外部との通気路となる非密着状態でフレキシブル基板と放熱体とを固定する工程とを含むことを特徴としたドライバモジュールの製造方法である。

【0032】

第9の発明によれば、凹部を有する放熱体を、板状体を折り曲げることで簡単に製造することができる。

【0033】

(実施の形態1)

本発明の実施の形態1に係るドライバモジュール構造について、PDPドライバを例に、図1および図2に基づいて説明する。図1は、本発明の実施の形態1に係るドライバモジュールの一例であるPDPドライバの分解斜視図である。図2は、図1のPDPドライバのA−A線断面図である。なお、図1には説明の都合上、封止樹脂31は図示していない。

【0034】

図1に示すように、PDPドライバ1は、フレキシブル基板2と、フレキシブル基板2に実装された半導体装置3と、フレキシブル基板2に装着される放熱体4と、熱伝導接着テープ5とを備えている。

【0035】

フレキシブル基板2は、可撓性のプラスチックフィルムにより形成され、一端にPDPと接続する電極21が形成され、他端に制御基板(図示せず)と接続される電極22が形成されている。これらの電極21,22と半導体装置3とは、配線パターン23で接続されている。

【0036】

フレキシブル基板2の電極21は、PDP(図示せず)に形成された透明電極と、異方性導電フィルムや異方性導電ペーストなどを介して接続される。また、フレキシブル基板2の電極22は、制御基板に形成された電極と半田付けやコネクタなどを介して接続される。

【0037】

フレキシブル基板2には、半導体装置3を搭載するために、中央部に開口部24が形成されている。この開口部24の周囲の配線パターン23を露出させて半導体装置3の電極と接続することで、半導体装置3と、電極21,22とを導通させている。

【0038】

半導体装置3は、PDPの表示制御を行うICである。半導体装置3は、フレキシブル基板2の中央に設けられた開口部24に配置されている。半導体装置3と配線パターン23との接続は、開口部24の周囲を片側面のみ配線パターン23を露出させ、半導体装置3の電極を露出した配線パターン23に接触させることで導通させている。半導体装置3とフレキシブル基板2とを接続した後に、封止樹脂31(図2参照)で半導体装置3を封止することで、半導体装置3とフレキシブル基板2とを固着させている。図1においては、放熱体4の装着面側と反対側であるフレキシブル基板2の表面側が配線パターン23を露出させている側となっている。

【0039】

放熱体4は、平面視して略矩形状で、中央部に半導体装置3を収納するための凹部41が形成されている。凹部41は、開口部が矩形状に形成されている。凹部41は、フレキシブル基板2に実装された半導体装置3の天面が、凹部41の底面42に接着した熱伝導接着テープ5に接触するような深さに形成されている。放熱体4の短手方向においては、放熱体4の外側面と凹部41に挟まれた開口縁部46が形成されている。

【0040】

熱伝導接着テープ5は、凹部41の開口部の一側に位置するフレキシブル基板2との接着面43から底面42を経由して、更に底面42から凹部41の開口部の他側に位置するフレキシブル基板2との接着面44まで、連続した一体ものである。熱伝導接着テープ5の幅方向は、熱伝導接着テープ5が貼り付けられた凹部41の幅より狭く形成されている。

【0041】

熱伝導接着テープ5は、高い熱伝導率を持たせた粘着剤をテープ状に成形したものが使用できる。熱伝導接着テープ5は、従来のドライバモジュールにて使用されているグリースの熱伝導率以上のものであるのが望ましいが、グリースの熱伝導率未満の熱伝導接着テープでも伝熱性に問題がなければ採用できる。熱伝導接着テープ5は、例えば、株式会社スリオンテック製の熱伝導性両面テープNo.5066が使用できる。また、熱伝導接着テープ5としては、金属箔粘着テープに粘着層を形成したものでもよい。

【0042】

以上のように構成された本発明の実施の形態1に係るドライバモジュール構造の使用状態について、図1および図2に示すPDPドライバ1に基づいて説明する。

【0043】

PDPドライバ1は、熱伝導接着テープ5によりフレキシブル基板2と放熱体4とがしっかりと貼り付けられているため、振動や衝撃でもフレキシブル基板2と放熱体4とが剥がれることがない。また、半導体装置3が放熱体4の凹部41内に、熱伝導接着テープ5によりしっかりと密着した状態で貼り付けられているため、半導体装置3から放熱体4へ確実に伝熱させることができる。したがって、半導体装置3の熱を放熱体4から十分に放熱させることができる。

【0044】

PDPドライバ1の使用環境によって、温度が上がると凹部41の空間45内の空気が膨張し、温度が下がると空間45内の空気が収縮する。

【0045】

空間45の空気が膨張する場合を説明する。放熱体4の短手方向において、フレキシブル基板2と放熱体4の間には通気路Tが存在する。これは熱伝導接着テープ5の幅が凹部41の幅より狭く形成されているため、熱伝導接着テープ5がフレキシブル基板2と放熱体4の開口縁部46との間に存在しないためである。この通気路Tが空間45内の空気を排出する。

【0046】

また、放熱体4の長手方向においても、熱伝導接着テープ5の幅が凹部41の幅より狭く形成されているため、熱伝導接着テープ5がフレキシブル基板2と放熱体4の開口縁部46との間に存在しない部分ができるので、この部分も通気路Tとして空間45内の空気を排出する。

【0047】

空間45の空気が収縮する場合は、外気が通気路Tを通過して空間45へ吸入される。

【0048】

このように、PDPドライバ1の使用環境が変化しても、空間45の空気がフレキシブル基板2にストレスを与えることがない。したがって、フレキシブル基板2の配線パターン23の断線等による半導体装置の動作不良や放熱体4の剥離などを防止することができる。

【0049】

従来のドライバモジュール構造では、半導体装置と放熱体との密着性を確保するために、放熱体の凹部内にグリースを封入したため、グリースが貫通孔や溝を塞いだり、グリースが流れ出たりする心配があったが、PDPドライバ1では熱伝導接着テープ5を使用しているため、グリースが流れ出ることがない。したがって、グリースが凹部41から流れ出し通気路Tを塞ぐことも無いため、高い信頼性を確保することができる。

【0050】

更に、グリースの流出がないため、フレキシブル基板2と放熱体4の開口縁部46とを全て密着させる必要がないため、開口縁部46の長さを小さくすることができる。したがって、放熱体4の幅を従来のものより狭くすることができるので、放熱体4の小型化を図ることができる。

【0051】

熱伝導接着テープ5は、フレキシブル基板2との接着面となる凹部41の一側に位置する接着面43から、半導体装置3との接着面となる底面42へ、底面42から凹部41の他側に位置する接着面44まで、連続した一体ものとしているので、一回の貼り付け作業で熱伝導接着テープ5を放熱体4に配置することができる。

【0052】

なお、熱伝導接着テープは、接着面43,44と底面42とをそれぞれ切り離して隙間を空けた状態で貼り付けたり、接着面43と底面42とは一体ものとし接着面44を切り離したり、接着面44と底面42とは一体ものとし接着面43を切り離したりするようにしてもよい。接着面43,44と底面42との全部を切り離した場合には、フレキシブル基板2と放熱体4との接着は、接着面43,44により確保できるため、放熱体4の開口縁部46の全部を通気路とすることができる。底面42と接着面43,44とを個々の熱伝導接着テープとするときには、同じ熱伝導接着テープとするのが、熱伝導接着テープの準備が容易なので望ましい。しかし、フレキシブル基板と放熱体との固定は、伝熱性については重要ではないので、単なる接着テープで貼り付けたり、液状の接着材で貼り付けたりしてよい。

【0053】

(実施の形態1の変形例)

本発明の実施の形態1の変形例を、図3に基づいて説明する。図3は、本発明の実施の形態1の変形例を示すPDPドライバの断面図であり、放熱体の長手方向に沿った方向の断面図である。

【0054】

図3に示すように、PDPドライバ1xは、放熱体4xの凹部41xの壁面が、凹部41xの開口縁部46から底面42に向かって下る傾斜面48に形成されている。

【0055】

このように凹部41xの壁面が傾斜面48に形成されていることで、熱伝導接着テープ5を放熱体4xに貼り付ける際に、接着面43,44と傾斜面48との角部や、傾斜面48と底面42との角部に隙間ができることなく正確に貼り付けることができる。

【0056】

(実施の形態2)

本発明の実施の形態2に係るドライバモジュールの構成を、PDPドライバを例に図4に基づいて説明する。図4は、本発明の実施の形態2に係るドライバモジュールの一例であるPDPドライバの分解斜視図である。なお、図4において、図1と同じ機能を有するものについては同符号を付して説明を省略する。

【0057】

本実施の形態2に係るPDPドライバ10は、放熱体40の凹部410について、熱伝導接着テープ5の幅方向の両側方に位置する向き合う2つの壁面を開放することで通気路Tが形成され、半導体装置3を外部に露出させた状態としている。

【0058】

これは、熱伝導接着テープ5により半導体装置3を放熱体40に密着させ、熱伝導させているため、従来のPDPドライバのように凹部410からグリースが漏れる心配がない。したがって、壁面を開放して半導体装置3を露出させても問題はない。半導体装置3が露出しているため放熱性も向上する。

【0059】

図4では、熱伝導接着テープ5の幅は、放熱体40の幅より狭く形成されているが、放熱量に問題がなければ、放熱体40の幅を狭くして熱伝導接着テープ5の幅と同じとしてもよいので、更に、放熱体40を小型化することも可能である。つまり、熱伝導接着テープ5の幅は、放熱体40の幅以下とすることができる。

【0060】

この放熱体40を製造するときには、図5(A)に示すように放熱体40となる板状の放熱材である厚板61を準備する。次に、図5(B)に示すように、厚板61の一端側から他端側へ、凹部410(図4参照)となる連続した溝62を切削する。次に、図5(C)に示すように、溝62を切削した厚板61を、放熱体40の幅に合わせてそれぞれ切断して切り離し、個片化する。そうすることで、図5(D)に示すように、多数の放熱体40を得ることができる。

【0061】

厚板61から放熱体40が形成できれば、放熱体40に熱伝導接着テープ5を貼り合わせ、半導体装置3を凹部410内の熱伝導接着テープ5に貼り付けながら、半導体装置3を実装したフレキシブル基板2を放熱体40に貼り付け固定する。このようにしてPDPドライバ10を製造することができる。

【0062】

このように本実施の形態2に係る放熱体40は、一列の溝62を切削することで、多数個の放熱体40の凹部410を一度に形成することができるので、実施の形態1に係る放熱体4のようにそれぞれの凹部41(図1参照)を切削する方法と比較して、製造が容易であり、量産性に優れている。

【0063】

なお、本実施の形態2に係る放熱体40の凹部410においても、壁面を実施の形態1の変形例のように傾斜面としてもよい。また、放熱体40は、熱伝導接着テープ5の幅方向の両側方に位置する向き合う2つの壁面を開放した凹部410としているが、熱伝導接着テープ5の幅方向の両側方に位置するいずれか一方の壁面を開放した凹部としても、通気路Tが確保できるのでよい。

【0064】

(実施の形態3)

本発明の実施の形態3に係るドライバモジュールの構成を、PDPドライバを例に図6に基づいて説明する。図6は、本発明の実施の形態3に係るドライバモジュールの一例であるPDPドライバの分解斜視図である。なお、図6において、図4と同じ機能を有するものについては同符号を付して説明を省略する。

【0065】

本実施の形態3に係るPDPドライバ10xは、放熱体40xを、薄板を折り曲げ加工して形成することで、実施の形態3の凹部410と同様に、熱伝導接着テープ5の幅方向の両側方に位置する向き合う2つの壁面を開放した通気路Tを形成している。

【0066】

この放熱体40xを製造するときには、図7(A)に示すように放熱体40xとなる板状の放熱材である薄板71を準備する。次に、図7(B)に示すように、薄板71を折り曲げ加工して、薄板の一端側から他端側へ、凹部410(図6参照)となる連続した溝72を形成する。次に、図7(C)に示すように、溝72を形成した薄板71を、放熱体40xの幅に合わせてそれぞれ切断して切り離し、個片化する。そうすることで、図7(D)に示すように、多数の放熱体40xを得ることができる。

【0067】

このように本実施の形態3に係る放熱体40xは、一列の溝72を折り曲げ加工により形成することで、多数個の放熱体40xの凹部410を一度に形成することができるので、実施の形態1に係る放熱体4のようにそれぞれの凹部41(図1参照)をそれぞれ切削したり、実施の形態2に係る放熱体40のように溝62を切削したりする方法と比較して、切削作業が不要なので、製造が安価にでき、量産性に優れている。

【0068】

なお、本実施の形態3に係る放熱体40xの凹部410においても、壁面を実施の形態1の変形例のように傾斜面としてもよい。

【産業上の利用可能性】

【0069】

本発明は、放熱体と半導体装置との密着性を確保することで放熱性を維持しつつ、放熱体の加工を容易とすることで、コストの抑制を図ることができるので、フラットディスプレイなどの表示装置に用いられるTCPのドライバモジュール構造およびドライバモジュールの製造方法に好適である。

【符号の説明】

【0070】

1,1x,10,10x プラズマディスプレイ(PDP)ドライバ

2 フレキシブル基板

3 半導体装置

4,4x 放熱体

5 熱伝導接着テープ

21,22 電極

23 配線パターン

24 開口部

31 封止樹脂

40,40x 放熱体

41,41x 凹部

42 底面

43,44 接着面

45 空間

46 開口縁部

48 傾斜面

61 厚板

62 溝

71 薄板

72 溝

410 凹部

【技術分野】

【0001】

本発明は、フラットディスプレイなどの表示装置に用いられるドライバモジュール構造およびドライバモジュールの製造方法に関する。

【背景技術】

【0002】

フラットディスプレイのような表示装置には、表示を制御するための半導体装置がフレキシブル基板に実装されたドライバモジュールとして実装されている。例えば、従来のドライバモジュールとして、特許文献1〜3に記載されたものが知られている。

【0003】

特許文献1に記載のドライバモジュール構造は、半導体装置を実装するフレキシブル基板と、この半導体装置を収納するための空間を形成する凹部が形成された放熱体を備えたものである。このフレキシブル基板には、半導体装置を収納するための空間と外部とを連通する貫通孔が形成されている。この貫通孔は、凹部により形成された空間内の空気を外部に逃がすためのものである。貫通孔がフレキシブル基板に設けられていることで、半導体装置からの熱で空間内の空気が膨張収縮を起こしても貫通孔により通気できるので、フレキシブル基板にストレスがかからないようにすることができる。

【0004】

また、特許文献2に記載の画像表示装置には、放熱板に外部と凹部とをつなぐ溝が通気路として形成されたものである。

【0005】

更に、特許文献3に記載のドライバモジュール構造は、外部と凹部とをつなぐ通気路としての溝が、V字状に形成されていると共に、2つ以上設けられている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−327850号公報

【特許文献2】特開2007−333838号公報

【特許文献3】国際公開第2009/096137号

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1に記載のドライバモジュール構造では、フレキシブル基板に貫通孔を設ける必要があるため、フレキシブル基板に形成される配線パターンのレイアウトに制約を受ける。

【0008】

その点、特許文献2に記載の画像表示装置では、放熱体に通気路を設けることで、フレキシブル基板に貫通孔を設けていないため、配線パターンのレイアウトに支障はないが、凹部内には半導体装置と放熱板との密着性を確保すると共に、半導体装置からの熱を放熱板へ伝えるグリースが封入されているため、このグリースにより溝が塞がるおそれがある。これは、半導体装置が実装されたフレキシブル基板と放熱体とを貼り合わせる際には、放熱板の凹部内にグリースを充填した後に、凹部に半導体装置の位置を合わせた状態で、フレキシブル基板を被せているため、グリースの充填量や充填位置に偏りがあると、半導体装置を収納することにより凹部内で広がったグリースが溝の入口まで到達し、溝内に浸入するおそれがあるからである。

【0009】

そうなると、グリースが溝を塞いでしまい、溝が通気路として機能しなくなるため、凹部内の空気の膨張収縮によりフレキシブル基板へのストレスがかかる。特に、凹部内の空気が膨張した場合には、凹部の空気が膨らむことで、フレキシブル基板が山なりに撓み、半導体装置が密着していた凹部から浮き上がり、放熱体に伝熱しなくなるおそれがある。

【0010】

特許文献3に記載のドライバモジュール構造では、1つの通気路がグリースなどで塞がれたとしても、他の通気路により凹部内の通気ができるものの、放熱体に対して、複数の通気路を形成するための溝加工に多くの工数がかかり、コストアップの要因となってしまう。したがって、放熱体においては、半導体装置との密着性を確保することで、放熱性を維持しつつも、簡単に加工できるものが望ましい。

【0011】

本発明は、放熱体と半導体装置との密着性を確保することで放熱性を維持しつつ、放熱体の加工を容易とすることで、コストの抑制を図ることができるドライバモジュール構造およびドライバモジュールの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明のドライバモジュール構造は、配線パターンが形成されたフレキシブル基板と、前記フレキシブル基板に実装された半導体装置と、前記半導体装置を収納する凹部が形成された放熱体と、前記凹部の底面に少なくとも設けられた、前記半導体装置を該底面に貼り合わせ、前記放熱体へ伝熱させるための熱伝導接着テープとを備え、前記フレキシブル基板と前記放熱体とは、前記放熱体の開口縁部の一部または全部が、前記凹部と外部との通気路となる非密着状態であることを特徴とする。

【発明の効果】

【0013】

本発明によれば、半導体装置を放熱体の凹部に熱伝導接着テープにより密着させることで、放熱体の開口縁部の一部または全部を凹部と外部との通気路とすることができるので、温度変化による膨張や収縮の影響を抑止することができ、放熱体に溝を形成する必要はないため、放熱体の加工が容易である。したがって、コストの抑制を図ることができるドライバモジュールとすることができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施の形態1に係るドライバモジュールの一例であるプラズマディスプレイ(以下、PDPと称す。)ドライバを示す分解斜視図

【図2】図1のPDPドライバのA−A線断面図

【図3】本発明の実施の形態1の変形例を示すPDPドライバの放熱体の長手方向に沿った方向の断面図

【図4】本発明の実施の形態2に係るドライバモジュールの一例であるPDPドライバを示す分解斜視図

【図5】(A)〜(D)は、図4に示すPDPドライバの放熱体の各製造工程を示す斜視図

【図6】本発明の実施の形態3に係るドライバモジュールの一例であるPDPドライバを示す分解斜視図

【図7】(A)〜(D)は、図6に示すPDPドライバの放熱体の各製造工程を示す斜視図

【発明を実施するための形態】

【0015】

本願の第1の発明は、配線パターンが形成されたフレキシブル基板と、フレキシブル基板に実装された半導体装置と、半導体装置を収納する凹部が形成された放熱体と、凹部の底面に少なくとも設けられた、半導体装置を該底面に貼り合わせ、放熱体へ伝熱させるための熱伝導接着テープとを備え、フレキシブル基板と放熱体とは、放熱体の開口縁部の一部または全部が、凹部と外部との通気路となる非密着状態であることを特徴としたドライバモジュール構造である。

【0016】

第1の発明によれば、熱伝導接着テープにより半導体装置を凹部内に貼り付けているため、半導体装置から放熱体へ伝熱させることができる。また、放熱体の開口縁部の一部または全部が、凹部と外部との通気路とすることで、凹部と半導体装置との隙間の空気が出入りすることができるので、温度変化による膨張や収縮の影響を抑止することができる。また、放熱体に溝を形成する必要はないため、放熱体の加工が容易である。

【0017】

本願の第2の発明は、第1の発明において、放熱体は、半導体装置を凹部の底面に貼り付ける熱伝導接着テープと同じ熱伝導接着テープにより、フレキシブル基板に接着されていることを特徴としたドライバモジュール構造である。

【0018】

第2の発明によれば、半導体装置を凹部の底面に貼り付ける熱伝導接着テープと、フレキシブル基板と放熱体を貼り付ける熱伝導接着テープを同じものとすることで、熱伝導接着テープの準備が容易である。

【0019】

本願の第3の発明は、第2の発明において、熱伝導接着テープは、少なくとも、凹部の開口部の一側に位置するフレキシブル基板との接着面から、半導体装置と接着する凹部の底面まで連続したものであることを特徴としたドライバモジュール構造である。

【0020】

第3の発明によれば、放熱体とフレキシブル基板とを貼り付けるための熱伝導接着テープと、半導体装置を凹部の底面に密着させるための熱伝導接着テープとを連続したものとすることで、一度の作業で熱伝導接着テープを貼り付けることができるので、貼り付け作業を簡単に行うことができる。

【0021】

本願の第4の発明は、第3の発明において、熱伝導接着テープの幅方向は、凹部の幅以下に形成されていることを特徴としたドライバモジュール構造である。

【0022】

第4の発明によれば、熱伝導接着テープが凹部の幅より狭く形成されていることで、熱伝導接着テープの幅方向の側方に位置する凹部部分を通気路とすることができる。

【0023】

本願の第5の発明は、第3または第4の発明において、凹部の壁面は、上端から底面に向かって下る傾斜面に形成されていることを特徴としたドライバモジュール構造である。

【0024】

第5の発明によれば、壁面が傾斜面に形成されていることで、熱伝導接着テープを張る際に隙間無く放熱体に貼り付けることができる。

【0025】

本願の第6の発明は、第1から第5のいずれかの発明において、凹部は、熱伝導接着テープの幅方向の側方に位置する壁面が開放状態に形成されていることを特徴としたドライバモジュール構造である。

【0026】

第6の発明によれば、凹部の壁面が開放状態に形成されていることで、この部分を通気路とすることができる。また、熱伝導接着テープの幅方向の側方に位置する凹部の向き合う2つの壁面を開放状態とした放熱体を製造するのであれば、板状の放熱材に溝を形成し、この溝を凹部として板状の放熱材を切断することで容易に放熱体を製造することができる。

【0027】

本願の第7の発明は、第6の発明において、放熱体は、板状体により形成され、凹部は、板状体が折り曲げられて形成されたものであることを特徴としたドライバモジュール構造である。

【0028】

第7の発明によれば、凹部を有する放熱体を、板状体を折り曲げることで簡単に製造することができる。

【0029】

本願の第8の発明は、配線パターンが形成されたフレキシブル基板と、フレキシブル基板に実装された半導体装置と、半導体装置を収納する凹部が形成された放熱体とを備えたドライバモジュールの放熱体の製造方法において、放熱体となる板状の放熱材の一端側から他端側まで、凹部となる溝を形成する工程と、溝が形成された板状の放熱材を、放熱体の幅に合わせて切断して個片化し、放熱体とする工程と、凹部の底面に熱伝導接着テープを設け、フレキシブル基板に実装された半導体装置を熱伝導接着テープに貼り付けると共に、放熱体の開口縁部の一部または全部が凹部と外部との通気路となる非密着状態でフレキシブル基板と放熱体とを固定する工程とを含むことを特徴としたドライバモジュールの製造方法である。

【0030】

第8の発明によれば、板状の放熱材に溝を形成し、この溝を凹部として板状の放熱材を切断することで容易に放熱体を製造することができる。

【0031】

本願の第9の発明は、配線パターンが形成されたフレキシブル基板と、フレキシブル基板に実装された半導体装置と、半導体装置を収納する凹部が形成された放熱体とを備えたドライバモジュールの放熱体の製造方法において、放熱体となる板状の放熱材の一端側から他端側まで凹部となる溝ができるように、板状の放熱材を折り曲げ加工する工程と、溝が形成された板状の放熱材を、放熱体の幅に合わせて切断して個片化し、放熱体とする工程と、凹部の底面に熱伝導接着テープを設け、フレキシブル基板に実装された半導体装置を熱伝導接着テープに貼り付けると共に、放熱体の開口縁部の一部または全部が凹部と外部との通気路となる非密着状態でフレキシブル基板と放熱体とを固定する工程とを含むことを特徴としたドライバモジュールの製造方法である。

【0032】

第9の発明によれば、凹部を有する放熱体を、板状体を折り曲げることで簡単に製造することができる。

【0033】

(実施の形態1)

本発明の実施の形態1に係るドライバモジュール構造について、PDPドライバを例に、図1および図2に基づいて説明する。図1は、本発明の実施の形態1に係るドライバモジュールの一例であるPDPドライバの分解斜視図である。図2は、図1のPDPドライバのA−A線断面図である。なお、図1には説明の都合上、封止樹脂31は図示していない。

【0034】

図1に示すように、PDPドライバ1は、フレキシブル基板2と、フレキシブル基板2に実装された半導体装置3と、フレキシブル基板2に装着される放熱体4と、熱伝導接着テープ5とを備えている。

【0035】

フレキシブル基板2は、可撓性のプラスチックフィルムにより形成され、一端にPDPと接続する電極21が形成され、他端に制御基板(図示せず)と接続される電極22が形成されている。これらの電極21,22と半導体装置3とは、配線パターン23で接続されている。

【0036】

フレキシブル基板2の電極21は、PDP(図示せず)に形成された透明電極と、異方性導電フィルムや異方性導電ペーストなどを介して接続される。また、フレキシブル基板2の電極22は、制御基板に形成された電極と半田付けやコネクタなどを介して接続される。

【0037】

フレキシブル基板2には、半導体装置3を搭載するために、中央部に開口部24が形成されている。この開口部24の周囲の配線パターン23を露出させて半導体装置3の電極と接続することで、半導体装置3と、電極21,22とを導通させている。

【0038】

半導体装置3は、PDPの表示制御を行うICである。半導体装置3は、フレキシブル基板2の中央に設けられた開口部24に配置されている。半導体装置3と配線パターン23との接続は、開口部24の周囲を片側面のみ配線パターン23を露出させ、半導体装置3の電極を露出した配線パターン23に接触させることで導通させている。半導体装置3とフレキシブル基板2とを接続した後に、封止樹脂31(図2参照)で半導体装置3を封止することで、半導体装置3とフレキシブル基板2とを固着させている。図1においては、放熱体4の装着面側と反対側であるフレキシブル基板2の表面側が配線パターン23を露出させている側となっている。

【0039】

放熱体4は、平面視して略矩形状で、中央部に半導体装置3を収納するための凹部41が形成されている。凹部41は、開口部が矩形状に形成されている。凹部41は、フレキシブル基板2に実装された半導体装置3の天面が、凹部41の底面42に接着した熱伝導接着テープ5に接触するような深さに形成されている。放熱体4の短手方向においては、放熱体4の外側面と凹部41に挟まれた開口縁部46が形成されている。

【0040】

熱伝導接着テープ5は、凹部41の開口部の一側に位置するフレキシブル基板2との接着面43から底面42を経由して、更に底面42から凹部41の開口部の他側に位置するフレキシブル基板2との接着面44まで、連続した一体ものである。熱伝導接着テープ5の幅方向は、熱伝導接着テープ5が貼り付けられた凹部41の幅より狭く形成されている。

【0041】

熱伝導接着テープ5は、高い熱伝導率を持たせた粘着剤をテープ状に成形したものが使用できる。熱伝導接着テープ5は、従来のドライバモジュールにて使用されているグリースの熱伝導率以上のものであるのが望ましいが、グリースの熱伝導率未満の熱伝導接着テープでも伝熱性に問題がなければ採用できる。熱伝導接着テープ5は、例えば、株式会社スリオンテック製の熱伝導性両面テープNo.5066が使用できる。また、熱伝導接着テープ5としては、金属箔粘着テープに粘着層を形成したものでもよい。

【0042】

以上のように構成された本発明の実施の形態1に係るドライバモジュール構造の使用状態について、図1および図2に示すPDPドライバ1に基づいて説明する。

【0043】

PDPドライバ1は、熱伝導接着テープ5によりフレキシブル基板2と放熱体4とがしっかりと貼り付けられているため、振動や衝撃でもフレキシブル基板2と放熱体4とが剥がれることがない。また、半導体装置3が放熱体4の凹部41内に、熱伝導接着テープ5によりしっかりと密着した状態で貼り付けられているため、半導体装置3から放熱体4へ確実に伝熱させることができる。したがって、半導体装置3の熱を放熱体4から十分に放熱させることができる。

【0044】

PDPドライバ1の使用環境によって、温度が上がると凹部41の空間45内の空気が膨張し、温度が下がると空間45内の空気が収縮する。

【0045】

空間45の空気が膨張する場合を説明する。放熱体4の短手方向において、フレキシブル基板2と放熱体4の間には通気路Tが存在する。これは熱伝導接着テープ5の幅が凹部41の幅より狭く形成されているため、熱伝導接着テープ5がフレキシブル基板2と放熱体4の開口縁部46との間に存在しないためである。この通気路Tが空間45内の空気を排出する。

【0046】

また、放熱体4の長手方向においても、熱伝導接着テープ5の幅が凹部41の幅より狭く形成されているため、熱伝導接着テープ5がフレキシブル基板2と放熱体4の開口縁部46との間に存在しない部分ができるので、この部分も通気路Tとして空間45内の空気を排出する。

【0047】

空間45の空気が収縮する場合は、外気が通気路Tを通過して空間45へ吸入される。

【0048】

このように、PDPドライバ1の使用環境が変化しても、空間45の空気がフレキシブル基板2にストレスを与えることがない。したがって、フレキシブル基板2の配線パターン23の断線等による半導体装置の動作不良や放熱体4の剥離などを防止することができる。

【0049】

従来のドライバモジュール構造では、半導体装置と放熱体との密着性を確保するために、放熱体の凹部内にグリースを封入したため、グリースが貫通孔や溝を塞いだり、グリースが流れ出たりする心配があったが、PDPドライバ1では熱伝導接着テープ5を使用しているため、グリースが流れ出ることがない。したがって、グリースが凹部41から流れ出し通気路Tを塞ぐことも無いため、高い信頼性を確保することができる。

【0050】

更に、グリースの流出がないため、フレキシブル基板2と放熱体4の開口縁部46とを全て密着させる必要がないため、開口縁部46の長さを小さくすることができる。したがって、放熱体4の幅を従来のものより狭くすることができるので、放熱体4の小型化を図ることができる。

【0051】

熱伝導接着テープ5は、フレキシブル基板2との接着面となる凹部41の一側に位置する接着面43から、半導体装置3との接着面となる底面42へ、底面42から凹部41の他側に位置する接着面44まで、連続した一体ものとしているので、一回の貼り付け作業で熱伝導接着テープ5を放熱体4に配置することができる。

【0052】

なお、熱伝導接着テープは、接着面43,44と底面42とをそれぞれ切り離して隙間を空けた状態で貼り付けたり、接着面43と底面42とは一体ものとし接着面44を切り離したり、接着面44と底面42とは一体ものとし接着面43を切り離したりするようにしてもよい。接着面43,44と底面42との全部を切り離した場合には、フレキシブル基板2と放熱体4との接着は、接着面43,44により確保できるため、放熱体4の開口縁部46の全部を通気路とすることができる。底面42と接着面43,44とを個々の熱伝導接着テープとするときには、同じ熱伝導接着テープとするのが、熱伝導接着テープの準備が容易なので望ましい。しかし、フレキシブル基板と放熱体との固定は、伝熱性については重要ではないので、単なる接着テープで貼り付けたり、液状の接着材で貼り付けたりしてよい。

【0053】

(実施の形態1の変形例)

本発明の実施の形態1の変形例を、図3に基づいて説明する。図3は、本発明の実施の形態1の変形例を示すPDPドライバの断面図であり、放熱体の長手方向に沿った方向の断面図である。

【0054】

図3に示すように、PDPドライバ1xは、放熱体4xの凹部41xの壁面が、凹部41xの開口縁部46から底面42に向かって下る傾斜面48に形成されている。

【0055】

このように凹部41xの壁面が傾斜面48に形成されていることで、熱伝導接着テープ5を放熱体4xに貼り付ける際に、接着面43,44と傾斜面48との角部や、傾斜面48と底面42との角部に隙間ができることなく正確に貼り付けることができる。

【0056】

(実施の形態2)

本発明の実施の形態2に係るドライバモジュールの構成を、PDPドライバを例に図4に基づいて説明する。図4は、本発明の実施の形態2に係るドライバモジュールの一例であるPDPドライバの分解斜視図である。なお、図4において、図1と同じ機能を有するものについては同符号を付して説明を省略する。

【0057】

本実施の形態2に係るPDPドライバ10は、放熱体40の凹部410について、熱伝導接着テープ5の幅方向の両側方に位置する向き合う2つの壁面を開放することで通気路Tが形成され、半導体装置3を外部に露出させた状態としている。

【0058】

これは、熱伝導接着テープ5により半導体装置3を放熱体40に密着させ、熱伝導させているため、従来のPDPドライバのように凹部410からグリースが漏れる心配がない。したがって、壁面を開放して半導体装置3を露出させても問題はない。半導体装置3が露出しているため放熱性も向上する。

【0059】

図4では、熱伝導接着テープ5の幅は、放熱体40の幅より狭く形成されているが、放熱量に問題がなければ、放熱体40の幅を狭くして熱伝導接着テープ5の幅と同じとしてもよいので、更に、放熱体40を小型化することも可能である。つまり、熱伝導接着テープ5の幅は、放熱体40の幅以下とすることができる。

【0060】

この放熱体40を製造するときには、図5(A)に示すように放熱体40となる板状の放熱材である厚板61を準備する。次に、図5(B)に示すように、厚板61の一端側から他端側へ、凹部410(図4参照)となる連続した溝62を切削する。次に、図5(C)に示すように、溝62を切削した厚板61を、放熱体40の幅に合わせてそれぞれ切断して切り離し、個片化する。そうすることで、図5(D)に示すように、多数の放熱体40を得ることができる。

【0061】

厚板61から放熱体40が形成できれば、放熱体40に熱伝導接着テープ5を貼り合わせ、半導体装置3を凹部410内の熱伝導接着テープ5に貼り付けながら、半導体装置3を実装したフレキシブル基板2を放熱体40に貼り付け固定する。このようにしてPDPドライバ10を製造することができる。

【0062】

このように本実施の形態2に係る放熱体40は、一列の溝62を切削することで、多数個の放熱体40の凹部410を一度に形成することができるので、実施の形態1に係る放熱体4のようにそれぞれの凹部41(図1参照)を切削する方法と比較して、製造が容易であり、量産性に優れている。

【0063】

なお、本実施の形態2に係る放熱体40の凹部410においても、壁面を実施の形態1の変形例のように傾斜面としてもよい。また、放熱体40は、熱伝導接着テープ5の幅方向の両側方に位置する向き合う2つの壁面を開放した凹部410としているが、熱伝導接着テープ5の幅方向の両側方に位置するいずれか一方の壁面を開放した凹部としても、通気路Tが確保できるのでよい。

【0064】

(実施の形態3)

本発明の実施の形態3に係るドライバモジュールの構成を、PDPドライバを例に図6に基づいて説明する。図6は、本発明の実施の形態3に係るドライバモジュールの一例であるPDPドライバの分解斜視図である。なお、図6において、図4と同じ機能を有するものについては同符号を付して説明を省略する。

【0065】

本実施の形態3に係るPDPドライバ10xは、放熱体40xを、薄板を折り曲げ加工して形成することで、実施の形態3の凹部410と同様に、熱伝導接着テープ5の幅方向の両側方に位置する向き合う2つの壁面を開放した通気路Tを形成している。

【0066】

この放熱体40xを製造するときには、図7(A)に示すように放熱体40xとなる板状の放熱材である薄板71を準備する。次に、図7(B)に示すように、薄板71を折り曲げ加工して、薄板の一端側から他端側へ、凹部410(図6参照)となる連続した溝72を形成する。次に、図7(C)に示すように、溝72を形成した薄板71を、放熱体40xの幅に合わせてそれぞれ切断して切り離し、個片化する。そうすることで、図7(D)に示すように、多数の放熱体40xを得ることができる。

【0067】

このように本実施の形態3に係る放熱体40xは、一列の溝72を折り曲げ加工により形成することで、多数個の放熱体40xの凹部410を一度に形成することができるので、実施の形態1に係る放熱体4のようにそれぞれの凹部41(図1参照)をそれぞれ切削したり、実施の形態2に係る放熱体40のように溝62を切削したりする方法と比較して、切削作業が不要なので、製造が安価にでき、量産性に優れている。

【0068】

なお、本実施の形態3に係る放熱体40xの凹部410においても、壁面を実施の形態1の変形例のように傾斜面としてもよい。

【産業上の利用可能性】

【0069】

本発明は、放熱体と半導体装置との密着性を確保することで放熱性を維持しつつ、放熱体の加工を容易とすることで、コストの抑制を図ることができるので、フラットディスプレイなどの表示装置に用いられるTCPのドライバモジュール構造およびドライバモジュールの製造方法に好適である。

【符号の説明】

【0070】

1,1x,10,10x プラズマディスプレイ(PDP)ドライバ

2 フレキシブル基板

3 半導体装置

4,4x 放熱体

5 熱伝導接着テープ

21,22 電極

23 配線パターン

24 開口部

31 封止樹脂

40,40x 放熱体

41,41x 凹部

42 底面

43,44 接着面

45 空間

46 開口縁部

48 傾斜面

61 厚板

62 溝

71 薄板

72 溝

410 凹部

【特許請求の範囲】

【請求項1】

配線パターンが形成されたフレキシブル基板と、

前記フレキシブル基板に実装された半導体装置と、

前記半導体装置を収納する凹部が形成された放熱体と、

前記凹部の底面に少なくとも設けられた、前記半導体装置を前記底面に貼り合わせ、前記放熱体へ伝熱させるための熱伝導接着テープとを備え、

前記フレキシブル基板と前記放熱体とは、前記放熱体の開口縁部の一部または全部が、前記凹部と外部との通気路となる非密着状態であることを特徴とするドライバモジュール構造。

【請求項2】

前記放熱体は、前記半導体装置を前記凹部の底面に貼り付ける熱伝導接着テープと同じ熱伝導接着テープにより、前記フレキシブル基板に接着されている請求項1記載のドライバモジュール構造。

【請求項3】

前記熱伝導接着テープは、少なくとも、前記凹部の開口部の一側に位置する前記フレキシブル基板との接着面から、前記半導体装置と接着する前記凹部の底面まで連続したものである請求項2記載のドライバモジュール構造。

【請求項4】

前記熱伝導接着テープは、前記凹部の幅以下に形成されている請求項3記載のドライバモジュール構造。

【請求項5】

前記凹部の壁面は、上端から底面に向かって下る傾斜面に形成されている請求項3または4記載のドライバモジュール構造。

【請求項6】

前記凹部は、熱伝導接着テープの幅方向の側方に位置する壁面が開放状態に形成されている請求項1から5のいずれかの項に記載のドライバモジュール構造。

【請求項7】

前記放熱体は、板状体により形成され、

前記凹部は、前記板状体が折り曲げられて形成されたものである請求項6記載のドライバモジュール構造。

【請求項8】

配線パターンが形成されたフレキシブル基板と、前記フレキシブル基板に実装された半導体装置と、前記半導体装置を収納する凹部が形成された放熱体とを備えたドライバモジュールの放熱体の製造方法において、

前記放熱体となる板状の放熱材の一端側から他端側まで、前記凹部となる溝を形成する工程と、

前記溝が形成された板状の放熱材を、前記放熱体の幅に合わせて切断して個片化し、前記放熱体とする工程と、

前記凹部の底面に熱伝導接着テープを設け、前記フレキシブル基板に実装された前記半導体装置を前記熱伝導接着テープに貼り付けると共に、前記放熱体の開口縁部の一部または全部が前記凹部と外部との通気路となる非密着状態で前記フレキシブル基板と前記放熱体とを固定する工程とを含むことを特徴とするドライバモジュールの製造方法。

【請求項9】

配線パターンが形成されたフレキシブル基板と、前記フレキシブル基板に実装された半導体装置と、前記半導体装置を収納する凹部が形成された放熱体とを備えたドライバモジュールの放熱体の製造方法において、

前記放熱体となる板状の放熱材の一端側から他端側まで前記凹部となる溝ができるように、前記板状の放熱材を折り曲げ加工する工程と、

前記溝が形成された板状の放熱材を、前記放熱体の幅に合わせて切断して個片化し、前記放熱体とする工程と、

前記凹部の底面に熱伝導接着テープを設け、前記フレキシブル基板に実装された前記半導体装置を前記熱伝導接着テープに貼り付けると共に、前記放熱体の開口縁部の一部または全部が前記凹部と外部との通気路となる非密着状態で前記フレキシブル基板と前記放熱体とを固定する工程とを含むことを特徴とするドライバモジュールの製造方法。

【請求項1】

配線パターンが形成されたフレキシブル基板と、

前記フレキシブル基板に実装された半導体装置と、

前記半導体装置を収納する凹部が形成された放熱体と、

前記凹部の底面に少なくとも設けられた、前記半導体装置を前記底面に貼り合わせ、前記放熱体へ伝熱させるための熱伝導接着テープとを備え、

前記フレキシブル基板と前記放熱体とは、前記放熱体の開口縁部の一部または全部が、前記凹部と外部との通気路となる非密着状態であることを特徴とするドライバモジュール構造。

【請求項2】

前記放熱体は、前記半導体装置を前記凹部の底面に貼り付ける熱伝導接着テープと同じ熱伝導接着テープにより、前記フレキシブル基板に接着されている請求項1記載のドライバモジュール構造。

【請求項3】

前記熱伝導接着テープは、少なくとも、前記凹部の開口部の一側に位置する前記フレキシブル基板との接着面から、前記半導体装置と接着する前記凹部の底面まで連続したものである請求項2記載のドライバモジュール構造。

【請求項4】

前記熱伝導接着テープは、前記凹部の幅以下に形成されている請求項3記載のドライバモジュール構造。

【請求項5】

前記凹部の壁面は、上端から底面に向かって下る傾斜面に形成されている請求項3または4記載のドライバモジュール構造。

【請求項6】

前記凹部は、熱伝導接着テープの幅方向の側方に位置する壁面が開放状態に形成されている請求項1から5のいずれかの項に記載のドライバモジュール構造。

【請求項7】

前記放熱体は、板状体により形成され、

前記凹部は、前記板状体が折り曲げられて形成されたものである請求項6記載のドライバモジュール構造。

【請求項8】

配線パターンが形成されたフレキシブル基板と、前記フレキシブル基板に実装された半導体装置と、前記半導体装置を収納する凹部が形成された放熱体とを備えたドライバモジュールの放熱体の製造方法において、

前記放熱体となる板状の放熱材の一端側から他端側まで、前記凹部となる溝を形成する工程と、

前記溝が形成された板状の放熱材を、前記放熱体の幅に合わせて切断して個片化し、前記放熱体とする工程と、

前記凹部の底面に熱伝導接着テープを設け、前記フレキシブル基板に実装された前記半導体装置を前記熱伝導接着テープに貼り付けると共に、前記放熱体の開口縁部の一部または全部が前記凹部と外部との通気路となる非密着状態で前記フレキシブル基板と前記放熱体とを固定する工程とを含むことを特徴とするドライバモジュールの製造方法。

【請求項9】

配線パターンが形成されたフレキシブル基板と、前記フレキシブル基板に実装された半導体装置と、前記半導体装置を収納する凹部が形成された放熱体とを備えたドライバモジュールの放熱体の製造方法において、

前記放熱体となる板状の放熱材の一端側から他端側まで前記凹部となる溝ができるように、前記板状の放熱材を折り曲げ加工する工程と、

前記溝が形成された板状の放熱材を、前記放熱体の幅に合わせて切断して個片化し、前記放熱体とする工程と、

前記凹部の底面に熱伝導接着テープを設け、前記フレキシブル基板に実装された前記半導体装置を前記熱伝導接着テープに貼り付けると共に、前記放熱体の開口縁部の一部または全部が前記凹部と外部との通気路となる非密着状態で前記フレキシブル基板と前記放熱体とを固定する工程とを含むことを特徴とするドライバモジュールの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−199478(P2012−199478A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−63831(P2011−63831)

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]