ドライブシャフト

【課題】ドライブシャフトの等速自在継手に装着するブーツのシール性、耐久性を高める。

【解決手段】ドライブシャフトは、熱可塑性エラストマー製ブーツ10を装着した摺動式等速自在継手J1と、熱可塑性エラストマー製ブーツ10´を装着した固定式等速自在継手J2と、両継手J1,J2を連結する中間シャフトSとからなり、摺動式等速自在継手J1に装着したブーツ10の、外側継手部材に取り付けた大径取付部は、円周方向に薄肉部と厚肉部が交互に現れる非円筒形状で、円筒形状の外周面と、外側継手部材のブーツ取付部に沿った非円筒形状の内周面を有し、大径取付部の全容積がブーツ材料により充足されている。

【解決手段】ドライブシャフトは、熱可塑性エラストマー製ブーツ10を装着した摺動式等速自在継手J1と、熱可塑性エラストマー製ブーツ10´を装着した固定式等速自在継手J2と、両継手J1,J2を連結する中間シャフトSとからなり、摺動式等速自在継手J1に装着したブーツ10の、外側継手部材に取り付けた大径取付部は、円周方向に薄肉部と厚肉部が交互に現れる非円筒形状で、円筒形状の外周面と、外側継手部材のブーツ取付部に沿った非円筒形状の内周面を有し、大径取付部の全容積がブーツ材料により充足されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、自動車のデフ側とホイール側を連結して動力の伝達をするドライブシャフトに関する。

【背景技術】

【0002】

自動車のドライブシャフトには、デフ側とホイール側にそれぞれ等速自在継手が使用される。等速自在継手には、θ=45〜50deg程度の大きな作動角を取ることのできるタイプ(例えばツェッパ型、バーフィールド型などのボールを用いた固定式等速自在継手)や、作動角はそれ程大きく取ることはできないが外側継手部材の軸線方向にスライドする機構を兼ね備えたタイプ(たとえばダブルオフセット型、トリポード型、クロスグルーブ型などの摺動式等速自在継手)がある。通常、ホイール側には固定式等速自在継手、デフ側には摺動式等速自在継手が使用される。

【0003】

等速自在継手は、内部に封入されたグリースの漏れや外部からの異物の侵入を防止する目的でブーツを装着して使用される。このブーツは、等速自在継手の外側継手部材に設けたブーツ取付部に取り付ける大径取付部と、等速自在継手に連結されたシャフト上に設けたブーツ取付部に取り付ける小径取付部と、両者を一体に連結する蛇腹部とで構成される。等速自在継手用ブーツには、クロロプレンなどのゴムや熱可塑性エラストマーなどが広く用いられる。一般に、ホイール側には熱可塑性エラストマー製ブーツが、デフ側にはクロロプレンラバー製ブーツが使用されている。あるいは、デフ側にも熱可塑性エラストマー製ブーツが使用されることもある。

【0004】

デフ側に用いる摺動式等速自在継手の外側継手部材の形状は、その開口部の輪郭が円筒形状のものもあれば、非円筒形状のものもある。等速自在継手の軽量化や加工性等の観点から、内部構造を考慮した非円筒形状を適用する方が効率的である場合が多数存在する。円筒形状の外側継手部材を用いる場合は熱可塑性エラストマー製ブーツを適用できるが、非円筒形状を成した外側継手部材に適用される等速自在継手用ブーツには、主にクロロプレンラバー製ブーツが使用されてきた。一方、昨今では熱可塑性エラストマー製ブーツを非円筒形状の外側継手部材にも適用することが検討されている(特許文献1ないし5参照)。

【特許文献1】特開平10−110738号公報

【特許文献2】特開平10−196673号公報

【特許文献3】特開2002−13546号公報

【特許文献4】特開2003−194093号公報

【特許文献5】特開2003−329057号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

クロロプレンラバー製ブーツは、等速自在継手用ブーツとして比較的良好な性能を持っているが、耐疲労性、耐摩耗性、耐低温性、耐熱老化性、耐グリース性(耐油性)などの面で、使用条件によっては十分とは言えない場合も発生するため、より優れた性能を持つ熱可塑性エラストマー製ブーツに置き換わる傾向にある。特にホイール側に使用する固定式等速自在継手は、ほとんどの外側継手部材が円筒形状を成すため、置き換えが急速に進んでいる。しかし、デフ側に使用される摺動式等速自在継手は、軽量化や加工性等の観点から、内部構造を考慮した非円筒形状の輪郭を持つ外側継手部材が多いため、その置き換えがあまり進まず、主にクロロプレンラバー製ブーツが使用され続けている。非円筒形状の外側継手部材に適合させるためには、ブーツの大径取付部を円周方向に厚肉部と薄肉部を交互に構成させる非円筒形状に成形することや軸方向も含めた複雑な形状に成形することが必要となるところ、熱可塑性エラストマー製ブーツはその成形が困難であった。あるいは、熱可塑性エラストマーは材料特性上、弾性にやや乏しく材料硬さも高いため、外側継手部材へのブーツ装着性に難があったり、シール性が不十分となる場合がある。

【0006】

熱可塑性エラストマー製ブーツを非円筒形状の外側継手部材に適用する際には、非円筒形状を成す外側継手部材と円筒形状を成すブーツの大径取付部との間、または、非円筒形状を成す外側継手部材に対してブーツの大径取付部を外側継手部材に沿った非円筒形状に成形し、その非円筒形状を成したブーツの大径取付部外面とバンドとの間に中間部材(ブッシング)を介在させるタイプを使用することが考えられる。しかし、この形態では部品点数が多くなり、管理上および組付け工程上好ましくない。さらに、コストが高騰する。あるいは、ブッシングにある程度の厚みが必要なため外径寸法が大きくなる。さらには、外側継手部材/ブーツ間、ブーツ/ブッシング間それぞれの接触部におけるシール性も不十分である。

【0007】

一方、ブーツの大径取付部をほぼ一定肉厚にて非円筒形状を成す外側継手部材に沿った形状に成形し、そのブーツ外面を非円筒形状に沿った形状をしたバンドで締め付けることも考えられるが、バンドが複雑な形状を成すためコストが上がり、さらにはシール性も不十分である。

【0008】

また、他の手段として、ブーツの大径取付部内面の形状は非円筒形状を成す外側継手部材形状に沿った形状とし、ブーツの大径取付部外面は円筒形状を成すブーツとして、厚肉部に肉抜き部を設けた形状の熱可塑性エラストマー製ブーツなども考案されているが(特許文献5の図2参照)、この形状ではシール性が不十分だといった問題がある。

【課題を解決するための手段】

【0009】

本発明のドライブシャフトは、熱可塑性エラストマー製ブーツを装着した固定式等速自在継手と、熱可塑性エラストマー製ブーツを装着した摺動式等速自在継手と、前記両継手を連結する中間シャフトとからなり、摺動式等速自在継手に装着したブーツの、外側継手部材に取り付けた大径取付部は、円周方向に薄肉部と厚肉部が交互に現れる非円筒形状で、円筒形状の外周面と、外側継手部材のブーツ取付部に沿った非円筒形状の内周面を有し、大径取付部の全容積がブーツ材料により充足されていることを特徴とするものである。

【発明の効果】

【0010】

本発明によれば、クロロプレンラバー製ブーツに比べて耐久性が向上し、十分なシール性も確保できたことで、ブーツ性能の信頼性が向上する。さらに、ブッシングを使わないことで部品点数を最少に留めることとブーツ重量もクロロプレンラバー製ブーツに比べて軽減できることでブーツの軽量化を達成できる。請求項2の発明のように中空シャフトと組み合わせて使用することでドライブシャフトの軽量化も更に達成できる。また、クロロプレンラバー製ブーツに比べて耐衝撃性に優れているため、ドライブシャフトの運搬時の取り扱い性が向上する。

【発明を実施するための最良の形態】

【0011】

以下、熱可塑性エラストマー製ブーツを備えたトリポード型等速自在継手に適用した場合を例にとって実施の形態を説明する。

【0012】

図1は、デフ側の摺動式等速自在継手J1と、ホイール側の固定式等速自在継手J2と、各等速自在継手の内側継手部材同士を接続する中間シャフトSとからなる自動車のドライブシャフトを例示している。図示する実施の形態では中間シャフトSを中空とすることにより軽量化を図ってある。中空シャフトは中間部分のパイプの両端に連結要素を溶接や圧接にて接合したものでもよいが、より軽量化を図るために、中間部分と連結要素を一体的に加工することが好ましい。その加工方法としては、鋼材から形成されたパイプの端部を加工して連結要素と成してもよいし、電縫管やシームレス管などの鋼製素管を塑性加工によって全体を加工して成してもよい。

【0013】

ホイール側の固定式等速自在継手J2はここではツェッパ型が例示してあり、ブーツ10´を具備している。この固定式等速自在継手には、大径取付部が内周面、外周面共に円筒形状をした熱可塑性エラストマー製ブーツが装着される。これにより、従来から使用されてきたクロロプレンラバー製ブーツに比べてブーツ性能の信頼性が向上する。

【0014】

デフ側の摺動式等速自在継手J1は、図2および図3に示すように、外側継手部材2と、内側継手部材としてのトリポード部材4と、トルク伝達要素としてのローラ6を主要な構成要素としており、さらにブーツ10を具備している。

【0015】

図示した実施の形態では、外側継手部材2は一体に形成されたマウス部22とステム部26とからなる。ステム部26は端部に形成したスプラインまたはセレーション軸28にて第一の回転軸(図示せず)とトルク伝達可能に結合する。マウス部22は一端にて開口したカップ状で、内周の円周方向三等分位置に軸方向に延びるトラック溝24が形成してある。マウス部22の外周面は、横断面(図3)で見ると、大径部22aと小径部22bが交互に現れる非円筒形状である。この実施の形態の場合、大径部22aはトラック溝24に対応する凸円弧形状の部分で、小径部は隣り合うトラック溝24間の部分に対応する凹円弧形状の部分である。

【0016】

トリポード部材4はボス42と脚軸46とからなる。ボス42には第二の回転軸たる中間シャフトSとトルク伝達可能に結合するスプラインまたはセレーション穴44が形成してある。脚軸46はボス42の円周方向三等分位置から半径方向に突出している。トリポード部材4の各脚軸46はローラ6を担持している。脚軸46とローラ6との間には複数の針状ころ8が介在させてあり、ローラ6は脚軸46の軸線を中心として回転自在である。なお、図1および図2ではローラ6の脱落防止のための止め輪やワッシャ等を省略してある。また、ここでは、一つの脚軸46に一つのローラ6を支持させたシングルローラタイプを例示してあるが、相対回転自在の内外ローラからなるダブルローラタイプであってもよい。

【0017】

図4にマウス部22の大径部22aの縦断面を示す。図示するように、端部近傍に円周方向に伸びるブーツ溝30が形成してある。このブーツ溝30付近を外側継手部材のブーツ取付部と呼ぶこととする。ブーツ溝30の底面は部分円筒面形状で、縦断面では軸線に平行な直線である。大径部22aの円周方向の一部または全部にわたって、突出部32が形成してある。突出部32は外側継手部材2の端面38付近に位置しているのが好ましい。

【0018】

図示した実施の形態の場合、突出部32の軸方向両側はいずれも斜面34,36である。これらの斜面34,36の軸線に対する傾斜角度は25°以上60°以下、好ましくは25°以上45°以下とする。これにより、外側継手部材2の旋削加工効率を良くすると同時にブーツ10の大径取付部12を外側継手部材2に嵌合させる際の装着性を向上させ、かつ、ブーツ装着後における外側継手部材2に対するブーツ10の抜け防止作用および位置安定性も向上させることができる。

【0019】

第一の斜面すなわち外側継手部材2の端面38とは反対側の斜面34の角度が60°よりも大きくなると、外側継手部材2のブーツ取付部の加工性が低下してしまう。一方、25°未満の場合、外側継手部材2に嵌合させた後のブーツ10の軸方向への抜け防止作用や位置安定性が低下してしまう。また、軸方向に長い突起となることで、外側継手部材2のブーツ取付部の全幅が大きくなってしまい、スペース効率や強度上好ましくない。第二の斜面すなわち外側継手部材2の端面38側の斜面36の角度が60°よりも大きくなるとブーツ装着性が阻害される。一方、25°未満の場合、突出部32が軸方向に長くなることでブーツ取付部の全幅が大きくなってしまい、スペース効率や強度上好ましくない。

【0020】

図5に示すように、ブーツ10の全体概観は円すい台形状で、大径取付部12と小径取付部14と両者間の屈曲部16とからなる。大径取付部12を外側継手部材2に嵌合させ、小径取付部14を中間シャフトSに嵌合させて、それぞれ、ブーツバンド13,15で締め付けて固定するようになっている(図1)。このため、各取付部の外周にブーツバンド13,15を受け入れるためのバンド溝18が形成してある。バンド溝18の底面は円筒面形状で縦断面が軸線に平行である。

【0021】

ブーツ10は熱可塑性エラストマー製で、あらゆる部位が熱可塑性エラストマーにより充足され、空隙は全く存在しない。特に取付部に空隙が存在すると、バンド13(図2参照)の締付力が外側継手部材2のブーツ取付部に十分伝わらず、シール性が損なわれる。採用し得る材料の例としては、JIS K 6253によるタイプDデュロメータ硬さが35以上50以下の熱可塑性ポリエステル系エラストマーを挙げることができる。なお、クロロプレン等のJIS K 6253によるタイプAデュロメータ硬さが50以上70以下で示されるゴム材であっても効果を示すが、JIS K 6253によるタイプDデュロメータ硬さが35以上50以下で示される熱可塑性ポリエステル系エラストマーなど、材料硬さが高い材料である場合、より効果を発揮できる。

【0022】

熱可塑性ポリエステル系エラストマー製ブーツは、クロロプレンラバー製ブーツよりも、耐疲労性、耐摩耗性、耐低温性、耐熱老化性、耐グリース性(耐油性)などに優れるため、ブーツ耐久性が向上する。例えば、等速自在継手にブーツを装着した状態のドライブシャフトを100℃の雰囲気下に長時間放置して熱老化を与えた後、25℃の雰囲気下にて摺動式等速自在継手の作動角を低角度から高角度の間で変動させつつ摺動させながら、回転数600rpmにて連続運転した結果、熱可塑性ポリエステル系エラストマー製ブーツは優れた耐久性を示す。

【0023】

また、同条件にて、特許文献5の図2のように、大径取付部12の厚肉部12bに空隙部分が存在する熱可塑性ポリエステル系エラストマー製ブーツを試験すると、バンド13の締付力が外側継手部材2のブーツ取付部に十分伝わらず、グリース漏れが発生するなど、シール性が十分とは言えない。

【0024】

一方、クロロプレンラバー製ブーツに比べて熱可塑性ポリエステル系エラストマー製ブーツの方が耐衝撃性にも優れていることから、ドライブシャフトの取り扱い時の損傷や、自動車へ搭載した後における飛び石などに対する抵抗性にも優れる。

【0025】

外側継手部材2に対するブーツ10の装着性もさることながら、ブーツ10に対するバンド13,15の装着性も、等速自在継手を組み立てる上で考慮すべき重要な因子である。たとえば、バンド溝18の両側壁は全周に連続的に設けてもよいが、その場合バンドの装着性を低下させる場合がある。そこで、バンド溝18の両側壁のうち、特に図5の右側に現れている端面側の側壁を形成する突部19については、バンド13の装着性に問題がなく、しかもバンド13の位置が安定する設定として、次のような構成とするのが好ましい。すなわち、図6から分かるように、突部19を円周方向に断続的に、たとえば三等分位置に配置し、各突部19の高さを0.6mm以上1.2mm以下、軸方向寸法を0.6mm以上2.0mm以下、さらに円周方向寸法をブーツ軸心から10°以上25°以下の範囲とする。

【0026】

ブーツ10の大径取付部の内周面は、図6に示すように、外側継手部材2のマウス部22の外周面形状に沿う形状となっている。すなわち、マウス部22の大径部22aに対応する薄肉部12aと、小径部22bに対応する厚肉部12bとが交互に現れる。

【0027】

大径取付部12の薄肉部12aの内周面は、縦断面で見ると、図7に示すように、端面側から面取り部A、軸線に平行な直線部B、窪みC、肩当てDが連続して形成してある。

【0028】

面取り部Aは、軸線に対して20°以上60°以下の角度で端面から1mm以上設ける。このような面取り部Aを設けることにより、上述のブーツ装着性をさらに向上させることができる。面取り部Aの端面側径は、外側継手部材2の突出部32の端面側斜面36の最小径よりも大きく設定してある。外側継手部材2の突出部32の端面側斜面36と端面38との会合部分は丸みを付けて滑らかにつないである。これにより、ブーツ10を装着するとき、当該丸み部分によってブーツ10の面取り部Aが案内されるため、一層円滑にブーツ10の装着を行うことができる。

【0029】

窪みCは、外側継手部材2の突出部32を受け入れるため、突出部32の斜面34,36と接する斜面C1,C2を有する。これらを第三の斜面C1、第四の斜面C2とすると、第三の斜面C1が突出部32の第一の斜面34に対応し、第四の斜面C2が突出部32の第二の斜面36に対応する。このような構成であるため、窪みCは外側継手部材2の突出部32と嵌合して軸方向への抜け防止作用を発生させる。

【0030】

ブーツ10の大径取付部12は、外側継手部材2のブーツ取付部に容易に装着でき、かつ、バンド13で締め付けられた際に十分なシール性を発揮することが求められる。そのため、ブーツ10の大径取付部12の内面に設けた窪みCは、外側継手部材2の突出部32に沿う形状である。

【0031】

ブーツ10の窪みCから肩当てDにかけての部分の輪郭は、外側継手部材2の突出部32から端面38にかけての部分の輪郭にほぼ一致する。そして、肩当てDは外側継手部材2の端面38と当接してブーツ10の軸方向位置を安定させる役割を果たす。

【0032】

大径取付部12と屈曲部16をつなぐ肩部17が屈曲部16や大径取付部12の肉厚よりも厚肉に形成されている。ここで、肩部17とは、ブーツ10の大径取付部12に設けたバンド溝18の屈曲部16側の端面18aから屈曲部16の最終谷16aに繋がる斜面17aまでの部位を指す。この肩部17の最薄肉厚が大径取付部12における最薄肉部である窪みC部分の肉厚の2倍以上であることが好ましい。このような構成は、ブーツ肉厚が薄肉、具体的には蛇腹肉厚が0.5mmから2.0mm程度であるブーツにおいて、より効果を発揮する。

【0033】

斜面17aは、図7に例示したように最終谷16aに向かって縮径する斜面であってもよく、図9に示すように円筒形を成していてもよい。あるいは、図10に示すように一旦外径方向に広がってから縮径するような形状であってもよい。また、肩部17は、図7に例示したように外側継手部材2のブーツ取付部における突出部32ないし端面38と接触する設計を取ってもよいし、空間を設ける設計を取ってもよい。

【0034】

ブーツ10の大径取付部12のうち厚肉部12bの内周面は、図8に示すように、端面側から、面取り部Aと軸線に平行な直線部Fが連続して形成してある。面取り部Aは既に述べた薄肉部のそれと同じである。図7と図8を対比すれば明らかなように、この厚肉部12bは、肩部17においても必然的に厚肉である。

【0035】

ブーツ10の大径取付部12の内周面に全周にわたって連続した突起Eが形成してある。この突起Eは薄肉部および厚肉部における上記直線部B,Fに位置する。突起Eの断面形状は半円や半楕円等でもよいが、三角形がより好ましい。図示する実施の形態では、突起Eの横断面は三角形で、頂点がブーツの半径方向内側つまり軸心側に向いている。突起Eは外側継手部材2のブーツ溝30と接触してシール機能を発揮する。突起Eは二条以上設けてもよい。あるいは、この突起Eとは別の不連続な突起を設けてもよい。バンド13で締め付けることにより、突起Eが外側継手部材2の非円筒形状からなるブーツ取付部のブーツ溝30に対して円周上均一に密着して十分なシール性を発揮する。その突起Eが密着する外側継手部材2のブーツ溝30の底面は平滑である。ブーツ溝30の底面は突起を設ける等の種々形状が考えられるが、外側継手部材2の加工工数の点から平滑であることが好ましい。

【0036】

ブーツ10の大径取付部12における突起Eは、薄肉部12aと厚肉部12bの境界部においては凹円弧状に丸みをつけて滑らかにつないである。これにより、図11に示すように、外側継手部材2のブーツ溝30の円周方向端部の、異なる二曲面の接合部において、通常の締めしろの他の部位よりもブーツが外側継手部材に食い込むことが可能となってシール性が向上する。ただし、曲率半径が大きすぎると中央部が「担ぐ」ことになってすきまが生じてしまい、シール性が低下する。したがって、当該丸みの曲率半径は0.5mm以上5mm以下が好ましい。

【0037】

窪みCと突起Eの部位と外側継手部材2のブーツ取付部に対する締めしろは、突起Eの部位が弾性変形により外側継手部材2の突出部32を乗り越え、かつ、突起Eと外側継手部材2のブーツ溝30との間において十分なシール性を保つことができる設定が必要である。

【0038】

ブーツ材質が熱可塑性エラストマー、特にJIS K 6253によるタイプDデュロメータ硬さが35以上50以下で示される熱可塑性ポリエステル系エラストマーである場合など、材料硬さが高い場合にはこの締めしろ設定が重要である。外側継手部材2のブーツ溝30と突出部32との段差が0.8mm以上1.5mm以下で、そこに装着されるブーツ10の大径取付部12の窪みCの突出部32に対する締めしろが半径で0.1mm以上1.0mm以下であり、かつ、突起Eの先端のブーツ溝30に対する締めしろが半径で0.1mm以上1.5mm以下であることが好ましい。さらに、突起Eの高さは0.3mm以上1.0mm以下が好ましい。

【0039】

述べたような締めしろ設定であれば、突起Eに外側継手部材2の突出部32を越えさせてブーツ10の大径取付部12を装着することができ、その後、バンド13で締め付けることによって、外側継手部材2のブーツ取付部にブーツ10の大径取付部12を強固に密着させて取り付けることができる。上述の締めしろよりも小さく設定した場合、バンド13を締めた時点でブーツ10が変形することにより局部的にすきまを生じる可能性がある。一方、上述の締めしろよりも大きい設定とすると、ブーツ装着が困難となる。また、突起Eの高さが0.3mm未満の場合、外側継手部材2の溝30に対する密着性が低くなり、十分なシール性が得られない。突起Eの高さが1.0mmを越える場合は、突起部の体積が大きくなりすぎて設計的にもシール性の面でも効率的でない。

【0040】

ブーツ10の窪みCと突起Eはバンド溝18の幅の範囲内に位置させるのが好ましい。このような構成とすることにより、突起Eにバンドの締付け力が垂直方向に伝達され、かつ、突出部32と嵌合する窪みCの軸方向への拘束が強化されるため、より安定したシール性が得られる。

【0041】

以上の要件を満たすドライブシャフトの固定式等速自在継手と摺動式等速自在継手をつないで動力の伝達をする中間シャフトは、軸心に中空部分を成してもよい。この中空シャフトを適用することによりドライブシャフトの軽量化や共振点の調整が可能となる。また、中空シャフトは鋼材から形成されたパイプの端部に連結要素を一体に有したものであってもよいし、鋼製素管から塑性加工により成形され、端部に連結要素を一体に有したもあってもよい。

【0042】

以上の説明では摺動式等速自在継手としてトリポード型等速自在継手を例にとったが、本発明は外側継手部材のブーツ取付部が非円筒形状であるすべての摺動式等速自在継手に適用することができる。例えば、図12ないし図14に示すように、トリポード型のうち外側継手部材のブーツ取付部が円筒形状ではないものにも適用できる。また、トリポード型以外の、例えばダブルオフセット型(図15ないし図17参照)のようなトルク伝達要素としてボールを用いた等速自在継手にも適用できる。

【図面の簡単な説明】

【0043】

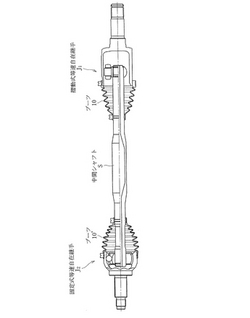

【図1】ドライブシャフトの縦断面図である。

【図2】摺動式等速自在継手の縦断面図である。

【図3】図2の摺動式等速自在継手の横断面図である。

【図4】図2における外側継手部材の要部拡大図である。

【図5】ブーツの縦断面図である。

【図6】図5のブーツの右側面図である。

【図7】図5のブーツの薄肉部の拡大図である。

【図8】図5のブーツの厚肉部の拡大図である。

【図9】変形例を示すブーツの要部断面図であって、(A)は図7に対応し、(B)は図8に対応する。

【図10】別の変形例を示すブーツの要部断面図であって、(A)は図7に対応し、(B)は図8に対応する。

【図11】外側継手部材とブーツの接触部の詳細図であって、(A)は両者を別々に示し、(B)は外側継手部材にブーツを嵌合させた状態を示す。

【図12】別の実施の形態を示す外側継手部材の斜視図である。

【図13】図12の外側継手部材の横断面図である。

【図14】図13の外側継手部材のX−O−Y断面図である。

【図15】さらに別の実施の形態を示す外側継手部材の斜視図である。

【図16】図15の外側継手部材の横断面図である。

【図17】図16の外側継手部材の縦断面図である。

【符号の説明】

【0044】

J1 摺動式(トリポード型)等速自在継手

2 外側継手部材

22 マウス部

22a 大径部

22b 小径部

24 トラック溝

30 ブーツ溝

32 突出部

38 端面

26 ステム部

28 スプラインまたはセレーション軸

4 トリポード部材

42 ボス

44 スプラインまたはセレーション穴

46 脚軸

6 ローラ

8 針状ころ

10 ブーツ

12 大径取付部

12a 薄肉部

12b 厚肉部

14 小径取付部

16 蛇腹部(屈曲部)

J2 固定式(ツェッパ型)等速自在継手

10´ ブーツ

S 中間シャフト

【技術分野】

【0001】

この発明は、自動車のデフ側とホイール側を連結して動力の伝達をするドライブシャフトに関する。

【背景技術】

【0002】

自動車のドライブシャフトには、デフ側とホイール側にそれぞれ等速自在継手が使用される。等速自在継手には、θ=45〜50deg程度の大きな作動角を取ることのできるタイプ(例えばツェッパ型、バーフィールド型などのボールを用いた固定式等速自在継手)や、作動角はそれ程大きく取ることはできないが外側継手部材の軸線方向にスライドする機構を兼ね備えたタイプ(たとえばダブルオフセット型、トリポード型、クロスグルーブ型などの摺動式等速自在継手)がある。通常、ホイール側には固定式等速自在継手、デフ側には摺動式等速自在継手が使用される。

【0003】

等速自在継手は、内部に封入されたグリースの漏れや外部からの異物の侵入を防止する目的でブーツを装着して使用される。このブーツは、等速自在継手の外側継手部材に設けたブーツ取付部に取り付ける大径取付部と、等速自在継手に連結されたシャフト上に設けたブーツ取付部に取り付ける小径取付部と、両者を一体に連結する蛇腹部とで構成される。等速自在継手用ブーツには、クロロプレンなどのゴムや熱可塑性エラストマーなどが広く用いられる。一般に、ホイール側には熱可塑性エラストマー製ブーツが、デフ側にはクロロプレンラバー製ブーツが使用されている。あるいは、デフ側にも熱可塑性エラストマー製ブーツが使用されることもある。

【0004】

デフ側に用いる摺動式等速自在継手の外側継手部材の形状は、その開口部の輪郭が円筒形状のものもあれば、非円筒形状のものもある。等速自在継手の軽量化や加工性等の観点から、内部構造を考慮した非円筒形状を適用する方が効率的である場合が多数存在する。円筒形状の外側継手部材を用いる場合は熱可塑性エラストマー製ブーツを適用できるが、非円筒形状を成した外側継手部材に適用される等速自在継手用ブーツには、主にクロロプレンラバー製ブーツが使用されてきた。一方、昨今では熱可塑性エラストマー製ブーツを非円筒形状の外側継手部材にも適用することが検討されている(特許文献1ないし5参照)。

【特許文献1】特開平10−110738号公報

【特許文献2】特開平10−196673号公報

【特許文献3】特開2002−13546号公報

【特許文献4】特開2003−194093号公報

【特許文献5】特開2003−329057号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

クロロプレンラバー製ブーツは、等速自在継手用ブーツとして比較的良好な性能を持っているが、耐疲労性、耐摩耗性、耐低温性、耐熱老化性、耐グリース性(耐油性)などの面で、使用条件によっては十分とは言えない場合も発生するため、より優れた性能を持つ熱可塑性エラストマー製ブーツに置き換わる傾向にある。特にホイール側に使用する固定式等速自在継手は、ほとんどの外側継手部材が円筒形状を成すため、置き換えが急速に進んでいる。しかし、デフ側に使用される摺動式等速自在継手は、軽量化や加工性等の観点から、内部構造を考慮した非円筒形状の輪郭を持つ外側継手部材が多いため、その置き換えがあまり進まず、主にクロロプレンラバー製ブーツが使用され続けている。非円筒形状の外側継手部材に適合させるためには、ブーツの大径取付部を円周方向に厚肉部と薄肉部を交互に構成させる非円筒形状に成形することや軸方向も含めた複雑な形状に成形することが必要となるところ、熱可塑性エラストマー製ブーツはその成形が困難であった。あるいは、熱可塑性エラストマーは材料特性上、弾性にやや乏しく材料硬さも高いため、外側継手部材へのブーツ装着性に難があったり、シール性が不十分となる場合がある。

【0006】

熱可塑性エラストマー製ブーツを非円筒形状の外側継手部材に適用する際には、非円筒形状を成す外側継手部材と円筒形状を成すブーツの大径取付部との間、または、非円筒形状を成す外側継手部材に対してブーツの大径取付部を外側継手部材に沿った非円筒形状に成形し、その非円筒形状を成したブーツの大径取付部外面とバンドとの間に中間部材(ブッシング)を介在させるタイプを使用することが考えられる。しかし、この形態では部品点数が多くなり、管理上および組付け工程上好ましくない。さらに、コストが高騰する。あるいは、ブッシングにある程度の厚みが必要なため外径寸法が大きくなる。さらには、外側継手部材/ブーツ間、ブーツ/ブッシング間それぞれの接触部におけるシール性も不十分である。

【0007】

一方、ブーツの大径取付部をほぼ一定肉厚にて非円筒形状を成す外側継手部材に沿った形状に成形し、そのブーツ外面を非円筒形状に沿った形状をしたバンドで締め付けることも考えられるが、バンドが複雑な形状を成すためコストが上がり、さらにはシール性も不十分である。

【0008】

また、他の手段として、ブーツの大径取付部内面の形状は非円筒形状を成す外側継手部材形状に沿った形状とし、ブーツの大径取付部外面は円筒形状を成すブーツとして、厚肉部に肉抜き部を設けた形状の熱可塑性エラストマー製ブーツなども考案されているが(特許文献5の図2参照)、この形状ではシール性が不十分だといった問題がある。

【課題を解決するための手段】

【0009】

本発明のドライブシャフトは、熱可塑性エラストマー製ブーツを装着した固定式等速自在継手と、熱可塑性エラストマー製ブーツを装着した摺動式等速自在継手と、前記両継手を連結する中間シャフトとからなり、摺動式等速自在継手に装着したブーツの、外側継手部材に取り付けた大径取付部は、円周方向に薄肉部と厚肉部が交互に現れる非円筒形状で、円筒形状の外周面と、外側継手部材のブーツ取付部に沿った非円筒形状の内周面を有し、大径取付部の全容積がブーツ材料により充足されていることを特徴とするものである。

【発明の効果】

【0010】

本発明によれば、クロロプレンラバー製ブーツに比べて耐久性が向上し、十分なシール性も確保できたことで、ブーツ性能の信頼性が向上する。さらに、ブッシングを使わないことで部品点数を最少に留めることとブーツ重量もクロロプレンラバー製ブーツに比べて軽減できることでブーツの軽量化を達成できる。請求項2の発明のように中空シャフトと組み合わせて使用することでドライブシャフトの軽量化も更に達成できる。また、クロロプレンラバー製ブーツに比べて耐衝撃性に優れているため、ドライブシャフトの運搬時の取り扱い性が向上する。

【発明を実施するための最良の形態】

【0011】

以下、熱可塑性エラストマー製ブーツを備えたトリポード型等速自在継手に適用した場合を例にとって実施の形態を説明する。

【0012】

図1は、デフ側の摺動式等速自在継手J1と、ホイール側の固定式等速自在継手J2と、各等速自在継手の内側継手部材同士を接続する中間シャフトSとからなる自動車のドライブシャフトを例示している。図示する実施の形態では中間シャフトSを中空とすることにより軽量化を図ってある。中空シャフトは中間部分のパイプの両端に連結要素を溶接や圧接にて接合したものでもよいが、より軽量化を図るために、中間部分と連結要素を一体的に加工することが好ましい。その加工方法としては、鋼材から形成されたパイプの端部を加工して連結要素と成してもよいし、電縫管やシームレス管などの鋼製素管を塑性加工によって全体を加工して成してもよい。

【0013】

ホイール側の固定式等速自在継手J2はここではツェッパ型が例示してあり、ブーツ10´を具備している。この固定式等速自在継手には、大径取付部が内周面、外周面共に円筒形状をした熱可塑性エラストマー製ブーツが装着される。これにより、従来から使用されてきたクロロプレンラバー製ブーツに比べてブーツ性能の信頼性が向上する。

【0014】

デフ側の摺動式等速自在継手J1は、図2および図3に示すように、外側継手部材2と、内側継手部材としてのトリポード部材4と、トルク伝達要素としてのローラ6を主要な構成要素としており、さらにブーツ10を具備している。

【0015】

図示した実施の形態では、外側継手部材2は一体に形成されたマウス部22とステム部26とからなる。ステム部26は端部に形成したスプラインまたはセレーション軸28にて第一の回転軸(図示せず)とトルク伝達可能に結合する。マウス部22は一端にて開口したカップ状で、内周の円周方向三等分位置に軸方向に延びるトラック溝24が形成してある。マウス部22の外周面は、横断面(図3)で見ると、大径部22aと小径部22bが交互に現れる非円筒形状である。この実施の形態の場合、大径部22aはトラック溝24に対応する凸円弧形状の部分で、小径部は隣り合うトラック溝24間の部分に対応する凹円弧形状の部分である。

【0016】

トリポード部材4はボス42と脚軸46とからなる。ボス42には第二の回転軸たる中間シャフトSとトルク伝達可能に結合するスプラインまたはセレーション穴44が形成してある。脚軸46はボス42の円周方向三等分位置から半径方向に突出している。トリポード部材4の各脚軸46はローラ6を担持している。脚軸46とローラ6との間には複数の針状ころ8が介在させてあり、ローラ6は脚軸46の軸線を中心として回転自在である。なお、図1および図2ではローラ6の脱落防止のための止め輪やワッシャ等を省略してある。また、ここでは、一つの脚軸46に一つのローラ6を支持させたシングルローラタイプを例示してあるが、相対回転自在の内外ローラからなるダブルローラタイプであってもよい。

【0017】

図4にマウス部22の大径部22aの縦断面を示す。図示するように、端部近傍に円周方向に伸びるブーツ溝30が形成してある。このブーツ溝30付近を外側継手部材のブーツ取付部と呼ぶこととする。ブーツ溝30の底面は部分円筒面形状で、縦断面では軸線に平行な直線である。大径部22aの円周方向の一部または全部にわたって、突出部32が形成してある。突出部32は外側継手部材2の端面38付近に位置しているのが好ましい。

【0018】

図示した実施の形態の場合、突出部32の軸方向両側はいずれも斜面34,36である。これらの斜面34,36の軸線に対する傾斜角度は25°以上60°以下、好ましくは25°以上45°以下とする。これにより、外側継手部材2の旋削加工効率を良くすると同時にブーツ10の大径取付部12を外側継手部材2に嵌合させる際の装着性を向上させ、かつ、ブーツ装着後における外側継手部材2に対するブーツ10の抜け防止作用および位置安定性も向上させることができる。

【0019】

第一の斜面すなわち外側継手部材2の端面38とは反対側の斜面34の角度が60°よりも大きくなると、外側継手部材2のブーツ取付部の加工性が低下してしまう。一方、25°未満の場合、外側継手部材2に嵌合させた後のブーツ10の軸方向への抜け防止作用や位置安定性が低下してしまう。また、軸方向に長い突起となることで、外側継手部材2のブーツ取付部の全幅が大きくなってしまい、スペース効率や強度上好ましくない。第二の斜面すなわち外側継手部材2の端面38側の斜面36の角度が60°よりも大きくなるとブーツ装着性が阻害される。一方、25°未満の場合、突出部32が軸方向に長くなることでブーツ取付部の全幅が大きくなってしまい、スペース効率や強度上好ましくない。

【0020】

図5に示すように、ブーツ10の全体概観は円すい台形状で、大径取付部12と小径取付部14と両者間の屈曲部16とからなる。大径取付部12を外側継手部材2に嵌合させ、小径取付部14を中間シャフトSに嵌合させて、それぞれ、ブーツバンド13,15で締め付けて固定するようになっている(図1)。このため、各取付部の外周にブーツバンド13,15を受け入れるためのバンド溝18が形成してある。バンド溝18の底面は円筒面形状で縦断面が軸線に平行である。

【0021】

ブーツ10は熱可塑性エラストマー製で、あらゆる部位が熱可塑性エラストマーにより充足され、空隙は全く存在しない。特に取付部に空隙が存在すると、バンド13(図2参照)の締付力が外側継手部材2のブーツ取付部に十分伝わらず、シール性が損なわれる。採用し得る材料の例としては、JIS K 6253によるタイプDデュロメータ硬さが35以上50以下の熱可塑性ポリエステル系エラストマーを挙げることができる。なお、クロロプレン等のJIS K 6253によるタイプAデュロメータ硬さが50以上70以下で示されるゴム材であっても効果を示すが、JIS K 6253によるタイプDデュロメータ硬さが35以上50以下で示される熱可塑性ポリエステル系エラストマーなど、材料硬さが高い材料である場合、より効果を発揮できる。

【0022】

熱可塑性ポリエステル系エラストマー製ブーツは、クロロプレンラバー製ブーツよりも、耐疲労性、耐摩耗性、耐低温性、耐熱老化性、耐グリース性(耐油性)などに優れるため、ブーツ耐久性が向上する。例えば、等速自在継手にブーツを装着した状態のドライブシャフトを100℃の雰囲気下に長時間放置して熱老化を与えた後、25℃の雰囲気下にて摺動式等速自在継手の作動角を低角度から高角度の間で変動させつつ摺動させながら、回転数600rpmにて連続運転した結果、熱可塑性ポリエステル系エラストマー製ブーツは優れた耐久性を示す。

【0023】

また、同条件にて、特許文献5の図2のように、大径取付部12の厚肉部12bに空隙部分が存在する熱可塑性ポリエステル系エラストマー製ブーツを試験すると、バンド13の締付力が外側継手部材2のブーツ取付部に十分伝わらず、グリース漏れが発生するなど、シール性が十分とは言えない。

【0024】

一方、クロロプレンラバー製ブーツに比べて熱可塑性ポリエステル系エラストマー製ブーツの方が耐衝撃性にも優れていることから、ドライブシャフトの取り扱い時の損傷や、自動車へ搭載した後における飛び石などに対する抵抗性にも優れる。

【0025】

外側継手部材2に対するブーツ10の装着性もさることながら、ブーツ10に対するバンド13,15の装着性も、等速自在継手を組み立てる上で考慮すべき重要な因子である。たとえば、バンド溝18の両側壁は全周に連続的に設けてもよいが、その場合バンドの装着性を低下させる場合がある。そこで、バンド溝18の両側壁のうち、特に図5の右側に現れている端面側の側壁を形成する突部19については、バンド13の装着性に問題がなく、しかもバンド13の位置が安定する設定として、次のような構成とするのが好ましい。すなわち、図6から分かるように、突部19を円周方向に断続的に、たとえば三等分位置に配置し、各突部19の高さを0.6mm以上1.2mm以下、軸方向寸法を0.6mm以上2.0mm以下、さらに円周方向寸法をブーツ軸心から10°以上25°以下の範囲とする。

【0026】

ブーツ10の大径取付部の内周面は、図6に示すように、外側継手部材2のマウス部22の外周面形状に沿う形状となっている。すなわち、マウス部22の大径部22aに対応する薄肉部12aと、小径部22bに対応する厚肉部12bとが交互に現れる。

【0027】

大径取付部12の薄肉部12aの内周面は、縦断面で見ると、図7に示すように、端面側から面取り部A、軸線に平行な直線部B、窪みC、肩当てDが連続して形成してある。

【0028】

面取り部Aは、軸線に対して20°以上60°以下の角度で端面から1mm以上設ける。このような面取り部Aを設けることにより、上述のブーツ装着性をさらに向上させることができる。面取り部Aの端面側径は、外側継手部材2の突出部32の端面側斜面36の最小径よりも大きく設定してある。外側継手部材2の突出部32の端面側斜面36と端面38との会合部分は丸みを付けて滑らかにつないである。これにより、ブーツ10を装着するとき、当該丸み部分によってブーツ10の面取り部Aが案内されるため、一層円滑にブーツ10の装着を行うことができる。

【0029】

窪みCは、外側継手部材2の突出部32を受け入れるため、突出部32の斜面34,36と接する斜面C1,C2を有する。これらを第三の斜面C1、第四の斜面C2とすると、第三の斜面C1が突出部32の第一の斜面34に対応し、第四の斜面C2が突出部32の第二の斜面36に対応する。このような構成であるため、窪みCは外側継手部材2の突出部32と嵌合して軸方向への抜け防止作用を発生させる。

【0030】

ブーツ10の大径取付部12は、外側継手部材2のブーツ取付部に容易に装着でき、かつ、バンド13で締め付けられた際に十分なシール性を発揮することが求められる。そのため、ブーツ10の大径取付部12の内面に設けた窪みCは、外側継手部材2の突出部32に沿う形状である。

【0031】

ブーツ10の窪みCから肩当てDにかけての部分の輪郭は、外側継手部材2の突出部32から端面38にかけての部分の輪郭にほぼ一致する。そして、肩当てDは外側継手部材2の端面38と当接してブーツ10の軸方向位置を安定させる役割を果たす。

【0032】

大径取付部12と屈曲部16をつなぐ肩部17が屈曲部16や大径取付部12の肉厚よりも厚肉に形成されている。ここで、肩部17とは、ブーツ10の大径取付部12に設けたバンド溝18の屈曲部16側の端面18aから屈曲部16の最終谷16aに繋がる斜面17aまでの部位を指す。この肩部17の最薄肉厚が大径取付部12における最薄肉部である窪みC部分の肉厚の2倍以上であることが好ましい。このような構成は、ブーツ肉厚が薄肉、具体的には蛇腹肉厚が0.5mmから2.0mm程度であるブーツにおいて、より効果を発揮する。

【0033】

斜面17aは、図7に例示したように最終谷16aに向かって縮径する斜面であってもよく、図9に示すように円筒形を成していてもよい。あるいは、図10に示すように一旦外径方向に広がってから縮径するような形状であってもよい。また、肩部17は、図7に例示したように外側継手部材2のブーツ取付部における突出部32ないし端面38と接触する設計を取ってもよいし、空間を設ける設計を取ってもよい。

【0034】

ブーツ10の大径取付部12のうち厚肉部12bの内周面は、図8に示すように、端面側から、面取り部Aと軸線に平行な直線部Fが連続して形成してある。面取り部Aは既に述べた薄肉部のそれと同じである。図7と図8を対比すれば明らかなように、この厚肉部12bは、肩部17においても必然的に厚肉である。

【0035】

ブーツ10の大径取付部12の内周面に全周にわたって連続した突起Eが形成してある。この突起Eは薄肉部および厚肉部における上記直線部B,Fに位置する。突起Eの断面形状は半円や半楕円等でもよいが、三角形がより好ましい。図示する実施の形態では、突起Eの横断面は三角形で、頂点がブーツの半径方向内側つまり軸心側に向いている。突起Eは外側継手部材2のブーツ溝30と接触してシール機能を発揮する。突起Eは二条以上設けてもよい。あるいは、この突起Eとは別の不連続な突起を設けてもよい。バンド13で締め付けることにより、突起Eが外側継手部材2の非円筒形状からなるブーツ取付部のブーツ溝30に対して円周上均一に密着して十分なシール性を発揮する。その突起Eが密着する外側継手部材2のブーツ溝30の底面は平滑である。ブーツ溝30の底面は突起を設ける等の種々形状が考えられるが、外側継手部材2の加工工数の点から平滑であることが好ましい。

【0036】

ブーツ10の大径取付部12における突起Eは、薄肉部12aと厚肉部12bの境界部においては凹円弧状に丸みをつけて滑らかにつないである。これにより、図11に示すように、外側継手部材2のブーツ溝30の円周方向端部の、異なる二曲面の接合部において、通常の締めしろの他の部位よりもブーツが外側継手部材に食い込むことが可能となってシール性が向上する。ただし、曲率半径が大きすぎると中央部が「担ぐ」ことになってすきまが生じてしまい、シール性が低下する。したがって、当該丸みの曲率半径は0.5mm以上5mm以下が好ましい。

【0037】

窪みCと突起Eの部位と外側継手部材2のブーツ取付部に対する締めしろは、突起Eの部位が弾性変形により外側継手部材2の突出部32を乗り越え、かつ、突起Eと外側継手部材2のブーツ溝30との間において十分なシール性を保つことができる設定が必要である。

【0038】

ブーツ材質が熱可塑性エラストマー、特にJIS K 6253によるタイプDデュロメータ硬さが35以上50以下で示される熱可塑性ポリエステル系エラストマーである場合など、材料硬さが高い場合にはこの締めしろ設定が重要である。外側継手部材2のブーツ溝30と突出部32との段差が0.8mm以上1.5mm以下で、そこに装着されるブーツ10の大径取付部12の窪みCの突出部32に対する締めしろが半径で0.1mm以上1.0mm以下であり、かつ、突起Eの先端のブーツ溝30に対する締めしろが半径で0.1mm以上1.5mm以下であることが好ましい。さらに、突起Eの高さは0.3mm以上1.0mm以下が好ましい。

【0039】

述べたような締めしろ設定であれば、突起Eに外側継手部材2の突出部32を越えさせてブーツ10の大径取付部12を装着することができ、その後、バンド13で締め付けることによって、外側継手部材2のブーツ取付部にブーツ10の大径取付部12を強固に密着させて取り付けることができる。上述の締めしろよりも小さく設定した場合、バンド13を締めた時点でブーツ10が変形することにより局部的にすきまを生じる可能性がある。一方、上述の締めしろよりも大きい設定とすると、ブーツ装着が困難となる。また、突起Eの高さが0.3mm未満の場合、外側継手部材2の溝30に対する密着性が低くなり、十分なシール性が得られない。突起Eの高さが1.0mmを越える場合は、突起部の体積が大きくなりすぎて設計的にもシール性の面でも効率的でない。

【0040】

ブーツ10の窪みCと突起Eはバンド溝18の幅の範囲内に位置させるのが好ましい。このような構成とすることにより、突起Eにバンドの締付け力が垂直方向に伝達され、かつ、突出部32と嵌合する窪みCの軸方向への拘束が強化されるため、より安定したシール性が得られる。

【0041】

以上の要件を満たすドライブシャフトの固定式等速自在継手と摺動式等速自在継手をつないで動力の伝達をする中間シャフトは、軸心に中空部分を成してもよい。この中空シャフトを適用することによりドライブシャフトの軽量化や共振点の調整が可能となる。また、中空シャフトは鋼材から形成されたパイプの端部に連結要素を一体に有したものであってもよいし、鋼製素管から塑性加工により成形され、端部に連結要素を一体に有したもあってもよい。

【0042】

以上の説明では摺動式等速自在継手としてトリポード型等速自在継手を例にとったが、本発明は外側継手部材のブーツ取付部が非円筒形状であるすべての摺動式等速自在継手に適用することができる。例えば、図12ないし図14に示すように、トリポード型のうち外側継手部材のブーツ取付部が円筒形状ではないものにも適用できる。また、トリポード型以外の、例えばダブルオフセット型(図15ないし図17参照)のようなトルク伝達要素としてボールを用いた等速自在継手にも適用できる。

【図面の簡単な説明】

【0043】

【図1】ドライブシャフトの縦断面図である。

【図2】摺動式等速自在継手の縦断面図である。

【図3】図2の摺動式等速自在継手の横断面図である。

【図4】図2における外側継手部材の要部拡大図である。

【図5】ブーツの縦断面図である。

【図6】図5のブーツの右側面図である。

【図7】図5のブーツの薄肉部の拡大図である。

【図8】図5のブーツの厚肉部の拡大図である。

【図9】変形例を示すブーツの要部断面図であって、(A)は図7に対応し、(B)は図8に対応する。

【図10】別の変形例を示すブーツの要部断面図であって、(A)は図7に対応し、(B)は図8に対応する。

【図11】外側継手部材とブーツの接触部の詳細図であって、(A)は両者を別々に示し、(B)は外側継手部材にブーツを嵌合させた状態を示す。

【図12】別の実施の形態を示す外側継手部材の斜視図である。

【図13】図12の外側継手部材の横断面図である。

【図14】図13の外側継手部材のX−O−Y断面図である。

【図15】さらに別の実施の形態を示す外側継手部材の斜視図である。

【図16】図15の外側継手部材の横断面図である。

【図17】図16の外側継手部材の縦断面図である。

【符号の説明】

【0044】

J1 摺動式(トリポード型)等速自在継手

2 外側継手部材

22 マウス部

22a 大径部

22b 小径部

24 トラック溝

30 ブーツ溝

32 突出部

38 端面

26 ステム部

28 スプラインまたはセレーション軸

4 トリポード部材

42 ボス

44 スプラインまたはセレーション穴

46 脚軸

6 ローラ

8 針状ころ

10 ブーツ

12 大径取付部

12a 薄肉部

12b 厚肉部

14 小径取付部

16 蛇腹部(屈曲部)

J2 固定式(ツェッパ型)等速自在継手

10´ ブーツ

S 中間シャフト

【特許請求の範囲】

【請求項1】

熱可塑性エラストマー製ブーツを装着した固定式等速自在継手と、熱可塑性エラストマー製ブーツを装着した摺動式等速自在継手と、前記両継手を連結する中間シャフトとからなり、摺動式等速自在継手に装着したブーツの、外側継手部材に取り付けた大径取付部は、円周方向に薄肉部と厚肉部が交互に現れる非円筒形状で、円筒形状の外周面と、外側継手部材のブーツ取付部に沿った非円筒形状の内周面を有し、大径取付部の全容積がブーツ材料により充足されていることを特徴とするドライブシャフト。

【請求項2】

前記中間シャフトが軸心に中空部分を有することを特徴とする請求項1のドライブシャフト。

【請求項3】

前記中間シャフトが鋼材から形成されたパイプの端部に連結要素を一体に設けてあることを特徴とする請求項2のドライブシャフト。

【請求項4】

前記中間シャフトが鋼製素管から塑性加工により成形されたパイプの端部に連結要素を一体に設けてあることを特徴とする請求項2のドライブシャフト。

【請求項5】

摺動式等速自在継手がトリポード型であることを特徴とする請求項1ないし4のいずれかのドライブシャフト。

【請求項6】

ブーツの材質が、JIS K 6253によるタイプDデュロメータ硬さが35以上50以下の熱可塑性ポリエステル系エラストマーであることを特徴とする請求項1ないし5のいずれかのドライブシャフト。

【請求項1】

熱可塑性エラストマー製ブーツを装着した固定式等速自在継手と、熱可塑性エラストマー製ブーツを装着した摺動式等速自在継手と、前記両継手を連結する中間シャフトとからなり、摺動式等速自在継手に装着したブーツの、外側継手部材に取り付けた大径取付部は、円周方向に薄肉部と厚肉部が交互に現れる非円筒形状で、円筒形状の外周面と、外側継手部材のブーツ取付部に沿った非円筒形状の内周面を有し、大径取付部の全容積がブーツ材料により充足されていることを特徴とするドライブシャフト。

【請求項2】

前記中間シャフトが軸心に中空部分を有することを特徴とする請求項1のドライブシャフト。

【請求項3】

前記中間シャフトが鋼材から形成されたパイプの端部に連結要素を一体に設けてあることを特徴とする請求項2のドライブシャフト。

【請求項4】

前記中間シャフトが鋼製素管から塑性加工により成形されたパイプの端部に連結要素を一体に設けてあることを特徴とする請求項2のドライブシャフト。

【請求項5】

摺動式等速自在継手がトリポード型であることを特徴とする請求項1ないし4のいずれかのドライブシャフト。

【請求項6】

ブーツの材質が、JIS K 6253によるタイプDデュロメータ硬さが35以上50以下の熱可塑性ポリエステル系エラストマーであることを特徴とする請求項1ないし5のいずれかのドライブシャフト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2006−275168(P2006−275168A)

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願番号】特願2005−95734(P2005−95734)

【出願日】平成17年3月29日(2005.3.29)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願日】平成17年3月29日(2005.3.29)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]